Influência da utilização dos endurecedores de superfície na resistência à abrasão de pisos industriais de concreto Influence of dry shake hardeners in the abrasion resistance of industrial concrete floors Viecili, Fábio André (1); Cremonini, Ruy Alberto (2) (1) Mestre, Logustec Inovações para Concreto e Argamassa Ltda (2) Doutor, Departamento de Engenharia Civil, UFRGS, [email protected] Av. Osvaldo Aranha, 99 – 3° andar, Porto Alegre, RS, 90.035-190, (51) 3308 4083 Resumo Os projetos de pisos industriais de concreto no seu dimensionamento avaliam, na sua maioria, somente a sua resistência às cargas de utilização, não contemplando muitas vezes o desempenho da superfície ao desgaste por abrasão. A resistência à abrasão é de grande importância quando o tráfego consiste na utilização de equipamentos com rodas rígidas, particularmente as metálicas para o transporte de cargas em centros de armazenagens e fábricas. Uma alternativa para um melhor desempenho à abrasão são os tratamentos superficiais baseados em argamassas com cimento, aditivos especiais e agregados selecionados, possibilitando o tratamento somente da superfície exposta ao desgaste superficial não sendo necessário o aumento da resistência característica em toda a espessura da placa de concreto. Neste trabalho foi analisado o desempenho, em relação ao desgaste por abrasão, de concretos com diferentes relações água/aglomerante (0,45, 0,60 e 0,75) sem tratamento e um concreto com relação água/aglomerante fixa (0,60) com três diferentes dosagens (4 kg/m2, 8 kg/m2, 12 kg/m2) de endurecedores de superfície compostos com agregados minerais e metálicos. Foram realizados ensaios de avaliação da resistência à abrasão pelo método da NBR 12042 e os resultados indicam que o uso dos endurecedores superficiais cimentícios reduz o desgaste à abrasão, principalmente os compostos com agregados metálicos. Palavra-Chave: resistência à abrasão; tratamento superficial, pisos de concreto, endurecedores cimentícios. Abstract Design of industrial concrete floors of concrete evaluates, mostly, only its resistance to service loads, many times not considering its abrasion performance. The abrasion resistance is very important when the traffic consists of equipment with rigid wheels, particularly the metallic ones, to load transportation on storage centers and industrial plants. One possibility to increase the abrasion performance is the use of surface treatment based on dry-shake hardener, with special admixtures and selected aggregates, making possible to treat only the surface exposed to superficial wear so there is no need the increase the concrete characteristic strength in all the concrete floor thickness. In this study was analyzed the performance, in relation to abrasion wear, of concrete mixtures with different water/binder ratios (0,45, 0,60 and 0,75) without treatment and a concrete with a fixed water/binder ratio (0,60) with three different dosages (4 kg/m2, 8 kg/m2, 12 kg/m2) of dry-shake surface hardener with mineral and metallic aggregates. The abrasion resistance was evaluated by NBR 12042 method and the results indicate that the use of dry-shake reduces the abrasion wear, mainly the composites with metallic aggregates. Keywords: abrasion resistance; surface treatment, concrete floors, dry-shake ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 1 1 Introdução Em muitos projetos de pisos industriais de concreto a principal condicionante de dimensionamento é a resistência às cargas de utilização sendo, em muitos casos, relegado a um segundo plano o desempenho da superfície do piso em relação ao desgaste por abrasão. Com isso, em muitos casos, mesmo que o piso não apresente problemas estruturais, o excessivo desgaste superficial acaba por comprometer as atividades industriais, pois quando o piso precisa ser reparado ou refeito é, em geral, necessário interromper total ou parcialmente a operação de uma indústria. Já em 1953, Scrypture et al. (1953) alertavam para o fato de que, em muitos casos, o piso constitui a parte mais vital da construção industrial e, freqüentemente, a mais vulnerável. Por esta razão, a resistência ao uso do piso industrial de concreto é extremamente importante. Segundo o ACI 302 (ACI, 1996), a qualidade de um piso industrial de concreto é essencialmente dependente da obtenção de uma superfície de elevada dureza e durabilidade, plana e relativamente livre de fissuras, que esteja em conformidade com um nível de referência, e que possua uma textura superficial adequada à futura utilização do piso. Considerando que o aspecto estrutural do dimensionamento de pisos não é tão problemático como o desempenho superficial, e como os agregados graúdos utilizados em concreto, em geral, não apresentam baixas características à abrasão, a diminuição da relação água/aglomerante é o principal fator a ser melhorado para aumento da resistência à abrasão dos pisos industriais de concreto. Porém, a redução da relação água/aglomerante implica no aumento da resistência do concreto, isto é, para uma melhoria da resistência à abrasão do concreto é necessário um aumento da resistência característica e, conseqüentemente, um aumento de custo para o projeto. Uma alternativa ao aumento da resistência à compressão visando a melhoria da resistência a abrasão em pisos industriais e comerciais pode ser o tratamento superficial através do uso de endurecedores cimentícios. O objetivo principal deste trabalho é verificar a influência de endurecedores cimentícios compostos com agregados minerais e metálicos e a variação da relação água/aglomerante (a/agl), na resistência à abrasão de um piso industrial de concreto com acabamento mecânico. 2 Abrasão em concreto O desgaste por abrasão de uma superfície de concreto, segundo Almeida (2000), é provocado, em geral pelo tráfego de pessoas e de veículos, bem como o impacto ou atrito causado pelo arrastamento de partículas ou objetos soltos. A resistência à abrasão é de grande importância quando o tráfego consiste na utilização de equipamentos com rodas rígidas, particularmente as metálicas, pois estas, devido ao material que são compostas, não sofrem qualquer tipo de deformação com o aumento da carga transportada, causando um aumento da tensão entre a roda e a superfície do piso, durante o transporte de cargas em centros de armazenagens ou fábricas, sendo necessário um alto grau de resistência à abrasão para estes concretos (ORCHARD, 1962; WOODS, 1968). ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 2 Chodounsky & Viecili (2007) citam que é intuitivo associar a resistência ao desgaste à resistência à compressão, pois a qualidade de matriz e aderência entre a pasta e os agregados aumenta com a elevação da resistência, entretanto fazem a ressalva que a resistência ao desgaste é uma propriedade da camada superficial do concreto, sendo esta propriedade afetada por outros fatores além da resistência à compressão. Segundo Almeida (2000) a resistência dos concretos ao desgaste por abrasão é regida por vários fatores, tais como a dosagem e natureza do aglomerante, a relação água/aglomerante, as características do agregado graúdo, dosagem e aderência entre os agregados e a pasta de cimento. Interferem também as características do concreto no estado fresco (segregação, exsudação, trabalhabilidade e teor de ar incorporado), a compactação, a cura e o acabamento e tratamento superficial. Embora exista uma tendência à correlação entre a resistência ao desgaste dos concretos com a resistência à compressão, pode ser considerado que a resistência ao desgaste é uma característica da sua camada superficial. Um indicativo disso, segundo Almeida (2000) seria o fato que tanto o acabamento superficial quanto o regime de cura afetam muito mais a resistência à abrasão da camada superficial do que a resistência à compressão dos concretos. A mesma opinião é apresentada pelo ACI 302 (ACI, 1996), citando que a cura é, depois do lançamento e acabamento do concreto, o fator mais importante para atingir alta qualidade do piso de concreto. Pelo exposto, em relação a pavimentos ou pisos industriais, deve ser dada atenção especial aos procedimentos para assegurar que, ao menos, o concreto na superfície seja de alta qualidade. Baseados nestes preceitos Mehta & Monteiro (2008) citam que para os casos de carga pesada, os pavimentos devem ser projetados para ter uma camada superficial de espessura entre 25 a 75 mm constituída de um concreto de baixa relação água/cimento e contendo agregados mais resistentes. 2.1 Tratamento superficial em pisos de concreto Com o objetivo de aumentar a resistência ao desgaste, junto ao desenvolvimento dos sistemas construtivos de pisos industriais de concreto, deu-se o aprimoramento do tratamento superficial, passando da utilização de uma argamassa de alta resistência, ao uso de endurecedores químicos e ao uso de endurecedores cimentícios. No Brasil, os endurecedores cimentícios são conhecidos simplesmente como agregados minerais ou metálicos, dependendo da matéria-prima utilizada. Estes produtos são argamassas compostas de cimento, agregados de quartzo de alta dureza ou agregados metálicos e aditivos químicos, podendo conter sílica ativa na sua formulação. A utilização destas argamassas, conhecidas também como "dry-shake", reduzem a relação água/aglomerante superficial através da incorporação dos aglomerantes presentes no produto, melhorando desta forma a matriz superficial do concreto e principalmente a zona de transição. A incorporação de agregados de alta dureza em granulometria adequada também contribui para o melhor desempenho da superfície do concreto. A adição de aditivos químicos reduz a necessidade de adição de água para tornar a superfície trabalhável. A taxa de aplicação recomendada varia de 4 a 9 kg/m2 para os endurecedores compostos com agregados minerais e de 5 a 14 kg/m2, para os com agregados metálicos. ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 3 3 Desenvolvimento Experimental O experimento foi realizado sempre tentando repetir as operações usuais adotadas na produção de pisos industriais, visando verificar a influência da relação água/aglomerante e uso de endurecedores de superfície. A partir de um levantamento junto a algumas empresas de serviço de concretagem, verificou-se que o concreto mais utilizado em aplicações de pisos industriais nas regiões consultadas corresponde ao fck 25 MPa, sendo esta resistência alcançada, na empresa colaboradora do estudo, com uma relação água/aglomerante igual a 0,60. A partir deste valor de referência e visando identificar a influência deste parâmetro foram moldados outros dois concretos com os mesmos materiais que proporcionassem o maior intervalo simétrico possível para comparação, adotando-se, então as relações 0,45 e 0,75. Foram avaliados dois materiais distintos para o tratamento superficial do concreto; endurecedor cimentício à base de agregados minerais e endurecedor cimentício à base de agregados metálicos, fornecidos por um mesmo fabricante. A avaliação dos endurecedores cimentícios ocorreu em três dosagens diferentes para cada um (4, 8 e 12 kg/m2) visando-se estabelecer uma curva de desgaste para cada material. Mesmo que a dosagem de 12 kg/m2, para o agregado mineral, esteja fora da faixa recomendada pelo fabricante, bem como a dosagem de 4 kg/m2, para o agregado metálico, optou-se por testar estas dosagens para avaliar o desempenho comparativo entre os endurecedores. Estes materiais foram aplicados sobre concretos com a relação água/aglomerante adotada como referência (0,60). Os ensaios para a determinação do índice de desgaste foram realizados segundo as recomendações da NBR 12042 (ABNT, 1992). 3.1 Caracterização dos materiais utilizados na produção de concreto Para a produção dos concretos foram utilizados os seguintes materiais: Cimento: Portland CPV ARI-RS, com massa específica igual a 3,00 kg/dm3; Cinza volante proveniente da queima de carvão mineral com massa específica igual a 2,08 kg/dm3; Agregado miúdo: areia industrial de origem basáltica, com módulo de finura (MF) igual a 2,63 e dimensão máxima característica (DM) igual a 4,75 mm; Agregados graúdos: basalto britado, em duas graduações, denominadas comercialmente como brita 0 e brita 1, com as seguintes características: MF (5,09 e 6,84) e DM (9,5 mm e 19 mm), respectivamente. Os agregados tinham massa específica igual a 2,72 kg/dm3; Aditivo: plastificante a base de lignosulfonado; A água utilizada para a produção dos concretos foi proveniente do poço artesiano da própria concreteira. ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 4 3.2 Produção do concreto Os traços empregados no estudo foram os utilizados pela empresa concreteira no fornecimento normal de concreto, sendo adotado um abatimento de tronco de cone na faixa de 90 +/- 10 mm e o uso de aditivo plastificante para todos os concretos. A tabela 1 apresenta o proporcionamento, em massa, e os parâmetros de dosagem dos concretos utilizados. Tabela 1: Parâmetros de dosagem utilizados Relação água/aglomerante Parâmetros 0,75 0,60 0,45 Teor de argamassa 54% 54% 54% Teor de água/materiais secos 11,4% 11,4% 11,4% 3 Cimento (kg/m ) 250 313 417 3 Cinza (kg/m ) 63 79 104 Areia Industrial (kg/m3) 802 725 585 3 Brita 0 (kg/m ) 171 171 171 3 Brita 1 (kg/m ) 779 780 782 Aditivo (% sobre a massa do cimento) 0,5 0,5 0,5 3 Água (l/m ) 235 235 235 A trabalhabilidade dos concretos foi avaliada através do ensaio de abatimento de tronco de cone, conforme NBR NM 67 (ABNT, 1998). Para a verificação da resistência à compressão foram moldados 2 corpos-de-prova cilíndricos (15 cm x 30 cm), por idade e ensaiados aos 7 e 28 dias. A tabela 2 apresenta os resultados de abatimento e resistência à compressão dos concretos executados. Tabela 2: Controle de resistência e abatimento do concreto Resistência (MPa) a/agl Abatimento fc7 fc28 15,2 22,1 80 mm 0,75 15,2 22,3 20,5 28,3 80 mm 0,60 19,9 27,8 32,3 42,2 90 mm 0,45 35,2 44,0 3.3 Determinação da resistência à abrasão Os corpos-de-prova para os ensaios de resistência à abrasão foram obtidos a partir da concretagem de corpos-de-prova (placas) de 800 mm x 800 mm x 60 mm e posteriormente cortados em dimensões estabelecidas pelo método de ensaio. As dimensões das placas foram estabelecidas para que o acabamento superficial pudesse ser realizado através do uso de uma alisadora mecânica de 800 mm de diâmetro. Foram moldadas 09 placas com as seguintes características: ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 5 03 placas sem tratamento superficial, nas relações água/aglomerante 0,45, 0,60 e 0,75; 03 placas com relação água/aglomerante 0,60 e três teores de agregados minerais (4, 8 e 12 kg/m2); 03 placas com relação água/aglomerante 0,60 e três teores de agregados metálicos (4, 8 e 12 kg/m2); Todos os exemplares foram moldados em uma mesma ocasião. As placas foram mantidas em cura úmida por 10 dias, processo que consistiu em molhagem a cada dois dias, mantendo-se uma cobertura com lona plástica para evitar a evaporação da água. Após este prazo as placas ficaram expostas ao ar, sendo aos 14 dias obtidos, por corte, os corpos-de-prova a serem ensaiados à abrasão aos 28 dias de idade. Para evitar a influência de qualquer efeito de borda foi desconsiderada uma faixa de 100 mm em cada borda para a extração. Para a realização dos ensaios de resistência à abrasão pela NBR 12042 (ABNT, 1992), foram extraídos dois corpos-de-prova de 7,5 cm x 7,5 cm. Todos os corpos-de-prova foram numerados de forma aleatória e enviados ao laboratório para serem ensaiados aos 28 dias. 3 Apresentação e análise dos resultados A tabela 3 apresenta os resultados obtidos nos ensaios realizados pela NBR 12042 (ABNT, 1992), que estabelece que devem ser apresentados os resultados de desgaste em 500 m e 1000 m de percurso e a média dos desgastes, com aproximação de décimo de milímetro. Além dos valores estabelecidos pela norma também está apresentado o percentual de desgaste sofrido em 500 m, relativo ao desgaste total (1000 m). Tabela 3: Resultados dos ensaios de desgaste por abrasão (mm) Percurso (m) 500 1000 CP 1 2 média 1 2 média % desgaste total em 500 m Sem tratamento Agregado mineral Agregado metálico Relação água/aglomerante Teor de agregado (kg/m2) Teor de agregado (kg/m2) 0,75 1,7 1,5 1,6 2,9 2,7 2,8 0,60 1,2 1,7 1,4 2,2 2,9 2,6 0,45 1,3 1,2 1,2 2,5 2,4 2,4 4 0,6 0,7 0,6 1,5 1,5 1,5 8 0,5 0,4 0,4 1,2 0,9 1,0 12 0,6 0,7 0,6 1,1 1,4 1,2 4 0,6 0,5 0,6 2,0 1,7 1,9 8 1,0 0,6 0,8 1,5 1,1 1,3 12 0,3 0,3 0,3 0,9 0,8 0,9 57 54 50 40 40 50 32 62 33 Os resultados da tabela 3 indicam, que há uma influência da relação água/aglomerante no desempenho à abrasão do concreto. O desgaste relativo à metade do percurso apresentou valores aproximados (57% e 54%) do desgaste total para os corpos-de-prova de relação água/aglomerante de 0,75 e 0,60 enquanto que para o corpo-de-prova de relação 0,45 o desgaste na metade do percurso foi 50%. ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 6 Os resultados da tabela 3 mostram que houve um comportamento irregular dos corposde-prova tratados com endurecedor constituído de agregado mineral, pois apresentaram valores médios maiores na dosagem de 12 kg/m2. Verifica-se que este fato ocorreu para as duas medições de percurso. Para as dosagens de 4kg/m2 e 8 kg/m2, 40% do desgaste total ocorreu na primeira metade do percurso, enquanto que para a dosagem de 12 kg/m2 o desgaste foi de 50% do desgaste total. Para o concreto com tratamento composto de agregado metálico o desgaste por abrasão na primeira etapa do ensaio ocorreu de forma heterogênea, considerando os valores médios, sendo de 32%, para a dosagem de 4 kg/m2, de 62% para a dosagem de 8 kg/m2 e de 33% para a dosagem de 12 kg/m2. Apesar dos valores observados em 500 m verifica-se que o desgaste final, medido em 1000 m, apresentou coerência, diminuindo o desgaste com o aumento do teor de agregados. Para as análises seguintes sempre foram considerados os valores de desgaste no percurso total (1000 m), já que este é o resultado final dos ensaios. A tabela 4 mostra os resultados relativos entre os parâmetros avaliados e foram calculados os desgastes relativos entre as relações água/aglomerante e entre os teores de agregados. Tabela 4: Resultados relativos de desgaste em função da variação do parâmetro (a/agl ou teor de agregados) Desgaste relativo (%) Variação do parâmetro (a/agl ou teor) Sem tratamento Agregado mineral Agregado metálico Variação da relação água/aglomerante Variação do teor de agregado (kg/m2) Variação do teor de agregado (kg/m2) 0,750,60 0,75 0,45 0,600,45 4-8 4-12 8-12 4-8 4-12 8-12 - 7,1 - 14,3 - 7,7 - 33,3 - 20,0 + 20,0 - 31,6 - 52,6 - 30,8 Com exceção do valor observado para o tratamento com agregado mineral na dosagem de 12 kg/m2, observa-se que com a diminuição da relação água/aglomerante ou aumento do teor de agregados há uma diminuição do desgaste total. A redução da relação água/aglomerante de 0,75 para 0,60 e 0,60 para 0,45 reduziu o desgaste, em média, em 7% e entre 0,75 e 0,45 a redução média foi de 14%. Analisando o concreto com endurecedor composto de agregado mineral quando a dosagem foi aumentada de 4 kg/m2 para 8 kg/m2 à abrasão reduziu em 33%, enquanto que para o aumento de 4 kg/m2 para 12 kg/m2 a redução foi de praticamente 20%. No concreto tratado com endurecedor composto de agregado metálico observa-se uma redução do desgaste à abrasão com o aumento da dosagem do material. Aumentando-se a dosagem de 4 kg/m2 para 8 kg/m2 e deste valor para 12 kg/m2, a redução foi aproximada a 32%, enquanto que entre a dosagem de 4 kg/m2 e 12 kg/m2, a redução foi cerca de 53%. Na tabela 5 estão apresentados os resultados da redução relativa do desgaste obtida com o uso de tratamentos de superfície, comparados ao concreto considerando como referência (relação água/aglomerante igual a 0,60, sem tratamento). ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 7 Tabela 5: Resultados relativos de desgaste comparados ao concreto sem tratamento e relação a/agl = 0,60 Desgaste relativo (%) Agregado mineral Agregado metálico Teor de agregado (kg/m2) Teor de agregado (kg/m2) 4 8 12 4 8 12 - 42,3 - 61,5 - 53,8 - 26,9 - 50,0 - 65,4 Analisando o concreto sem tratamento (relação a/agl = 0,60) e os concretos com agregados é possível verificar que, com exceção do ponto já citado (agregado mineral, teor 12 kg/m2), os dois tipos de agregados, em todos teores, conforme esperado, melhoram a resistência ao desgaste. O menor valor obtido foi 26,9% (agregado metálico, 4 kg/m2) e o maior valor foi 65,4% (agregado metálico, 12 kg/cm2). Com o objetivo de modelar as relações entre algumas variáveis foi verificada a correlação entre os índices de desgaste e as variáveis. Esta análise foi realizada para o percurso de 1000 m e foi feita, considerando um ajuste linear e estão mostradas na figura 1. Pela análise da figuras, verifica-se que a correlação entre o desgaste e relação água/aglomerante apresenta o coeficiente de determinação (R2) igual a 1. Quando são verificadas as correlações entre o aumento do teor de agregados e índice de desgaste o coeficiente de correlação para os agregados metálicos é 0,98, entretanto o valor resultante para os agregados minerais é extremamente baixo (R2 = 0,35). Este comportamento é resultante do comportamento não esperado verificado no teor de 12 kg/m2. y = 1,3333x + 1,8 R2 = 1 2,9 2,8 Índice de desgaste (mm) 2,7 2,6 2,5 2,4 2,3 2,2 2,1 2 0,4 0,45 0,5 0,55 0,6 0,65 0,7 0,75 0,8 relação a/agl ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 8 2 y = -0,0375x + 1,5333 R2 = 0,3553 Índice de desgaste (mm) 1,8 1,6 1,4 1,2 1 0,8 0,6 0,4 4 5 6 7 8 9 10 11 12 teor de agregado mineral (kg/m2) y = -0,125x + 2,3667 R2 = 0,9868 2 Índice de desgaste (mm) 1,8 1,6 1,4 1,2 1 0,8 0,6 0,4 4 5 6 7 8 9 10 11 12 teor de agregado metálico (kg/m2) Figura 1: Correlação entre o índice de desgaste e as variáveis a/gl e teor de agregados ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 9 4 Considerações Finais Considerando os crescentes estudos que se desenvolvem em vários centros de pesquisa sobre durabilidade das estruturas, o estudo de abrasão em piso industrial de concreto se mostra atual neste contexto. Em contrapartida, são raros os estudos recentes sobre este assunto, sendo que o baixo desempenho do piso de concreto frente à abrasão muitas vezes é considerado um problema localizado. Os resultados deste trabalho ficam limitados aos materiais utilizados e evidenciam apenas tendências de comportamento das soluções. 4.1 Concretos sem tratamento Observando-se os valores de resistência à compressão simples atingida pelas respectivas relações água/aglomerante, conforme indica a tabela 2, a resistência à compressão aumenta de 22,3 MPa (a/agl = 0,75) para 44 MPa (a/agl = 0,45), um incremento de praticamente 100%. Apesar desta variação, o desgaste por abrasão foi reduzido em apenas 14,3%, demonstrando que esta solução não traz um benefício significante. 4.2 Concretos com tratamento A melhora da resistência à abrasão ocorreu de forma mais expressiva através do tratamento superficial. Este melhor desempenho dos tratamentos foi observado tanto no tratamento com endurecedor com agregado mineral como com agregado metálico. Os resultados incoerentes, apesar da diminuição do índice de desgaste, obtidos com o agregado mineral, podem estar relacionadas ao excesso de água utilizada (235 l/m3) no concreto. Este consumo elevado é devido, possivelmente, ao excesso de material pulverulento encontrado no agregado miúdo, próximo a 9%. Esta característica do agregado miúdo resultou em baixa velocidade de exsudação, mesmo com um alto consumo de água do traço, o que impediu a evaporação de toda a água de exsudação antes do momento da aplicação do endurecedor cimentício, não reduzindo a relação água/aglomerante superficial em determinadas dosagens de endurecedor. Dito isto, pode-se avaliar que a quantidade de material utilizado para tratar a superfície do concreto nas dosagens de 4 kg/m2 e 8 kg/m2 não foram suficientes para promover uma redução da relação água/aglomerante superficial, resultando em um material de baixa resistência, tornando o seu desgaste mais rápido e contribuindo para os índices de desgaste verificados. Somente para a dosagem de 12 kg/m2 é que existiu material suficiente na superfície do concreto para promover uma redução da relação água/aglomerante e uma redução no desgaste por abrasão. O comportamento do concreto com agregado metálico foi mais regular e menos sujeito ao elevado consumo de água do traço, pela própria origem do produto, uma vez que sua composição é de 100% de agregados metálicos. Assim, mesmo não agindo na redução da relação água/aglomerante superficial, o material se mostrou eficiente para suportar do desgaste por abrasão apenas pela suas características físicas. O endurecedor com agregado metálico mostrou-se uma boa alternativa ao tratamento superficial de pisos industriais pelos baixos índices de desgaste apresentados. O concreto com alto consumo de água, o que não favorecia o desempenho dos endurecedores pelo ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 10 princípio da redução da relação água/aglomerante superficial, apresentou melhores índices de desgaste devido à característica do agregado utilizado. Referências ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR 12042: inorgânicos: Determinação do desgaste por abrasão. Rio de Janeiro,1992. Materiais ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS NBR NM 67: Concreto: Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro,1998. ALMEIDA, I.R. Influência da resistência a abrasão do agregado graúdo na resistência a abrasão de concretos de alto desempenho. In: 42 Congresso Brasileiro do Concreto, Fortaleza/CE, agosto/2000. AMERICAN CONCRETE INSTITUTE. ACI 302.1R-96 – Guide for Concret Floor and Slab Construction. ACI Committee 302, Michigan/USA, 1996. CHODOUNSKY, M.A.; Viecili, F.A.; Pisos Industriais de Concreto; aspectos teóricos e executivos, Reggenza Editorial, São Paulo, 2007. (INCLUIR REFERENCIA NO TEXTO) METHA, P.K., MONTEIRO, P.J.M. Concreto: microestrutura, propriedades e materiais. São Paulo: Ibracon, 2008. ORCHARD, D.F. Properties of Materials. Concrete Technology, London, The Concrete Lybrary, 1962. SCRIPTURE, E. W., JR W. BENEDICT, BRYANT D. E. the American Concrete Institute, v.25, n. 4,1953. Floor Aggregates. Journal of WOODS, H. Durability of Concrete Construction, ACI Monografh, nº 4, ACI, Detroit, MI, 1968. ANAIS DO 52º CONGRESSO BRASILEIRO DO CONCRETO - CBC2010 – 52CBC0138 11

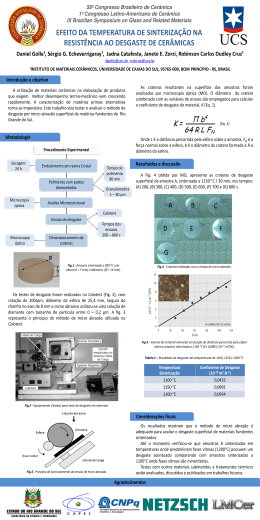

Download