GERENCIAMENTO INTELIGENTE DA INTEGRIDADE DE RISERS FLEXÍVEIS

UTILIZADOS NA PRODUÇÃO DE PETRÓLEO E GÁS NATURAL

Ricardo de Souza Cavati

Dissertação

de

Mestrado

apresentada

ao

Programa de Pós-graduação em Engenharia

Oceânica, COPPE, da Universidade Federal do

Rio de Janeiro, como parte dos requisitos

necessários à obtenção do título de Mestre em

Engenharia Oceânica.

Orientador: Raad Yahya Qassim

Rio de Janeiro

Dezembro de 2012

Cavati, Ricardo de Souza

Gerenciamento Inteligente da Integridade de Risers

Flexíveis utilizados na produção de petróleo e gás natural/

Ricardo de Souza Cavati. – Rio de Janeiro: UFRJ/COPPE,

2012.

XV, 102 p.: il.; 29,7 cm.

Orientador: Raad Yahya Qassim

Dissertação (mestrado) – UFRJ/ COPPE/ Programa de

Engenharia Oceânica, 2012.

Referências Bibliográficas: p. 100-102.

1. Gerenciamento. 2. Integridade. 3. Risers Flexíveis.

I. Qassim, Raad Yahya. II. Universidade Federal do Rio

de Janeiro, COPPE, Programa de Engenharia Oceânica.

III. Título.

iii

"A mente que se abre a uma nova idéia jamais voltará ao seu tamanho original".

Albert Einstein

(Físico e Humanista alemão, 1879 – 1955)

Dedico esta dissertação àqueles que são os principais alicerces de minha vida...

Deus

Meus pais, Ademilson e Ivanilza Cavati

Minha esposa Rosely e a minha filha Mell.

iv

AGRADECIMENTOS

A PETROBRAS S.A., especificamente a Unidade de Operações do Espírito Santo (UOES), pela oportunidade, liberação e disponibilização de todos os recursos necessários

para estudo e conclusão desta dissertação.

Ao Prof. Raad Yahya Qassim, por orientar-me e dispor de todo o seu profissionalismo,

conhecimento, habilidade e inigualável cortesia para a condução desta dissertação.

Aos colegas Alessandro Aparecido Zanetti e Marcos Vinícius Pereira, pela motivação e

horas de estudos dedicadas aos trabalhos e avaliações.

Ao colega Roger Rocha, por toda a sua competência e presteza disponibilizadas na

revisão e preciosos comentários da dissertação.

v

Resumo da Dissertação apresentada à COPPE/UFRJ como parte dos requisitos

necessários para a obtenção do grau de Mestre em Ciências (M.Sc.)

GERENCIAMENTO INTELIGENTE DA INTEGRIDADE DE RISERS FLEXÍVEIS

UTILIZADOS NA PRODUÇÃO DE PETRÓLEO E GÁS NATURAL

Ricardo de Souza Cavati

Dezembro/2012

Orientador: Raad Yahya Qassim

Programa: Engenharia Oceânica

Este trabalho desenvolve um modelo matemático para otimização de riscos e

custos associados à utilização de Risers flexíveis na produção de petróleo e gás natural

no segmento offshore. A segurança operacional de Risers flexíveis submarinos é

primordial para garantir a produção de óleo e gás natural. O planejamento das inspeções

e o monitoramento de Risers têm como objetivos permitir a operação destes dentro dos

limites de segurança e garantir a avaliação de suas integridades estruturais minimizando

o risco de falha. A tomada de decisão para a gestão da integridade de Risers submarinos

ainda é realizada através de modelos mentais, ou seja, baseados em experiências

passadas e até mesmo percepções intuitivas de profissionais especialistas na área de

integridade. Desta forma, apesar de modelos de apoio a decisão serem usados com

sucesso em todos os ramos da indústria, no âmbito da integridade submarina não

existem trabalhos reportados na literatura utilizando essas técnicas. Este trabalho

procura preencher essa lacuna através do desenvolvimento de um modelo de otimização

com o objetivo de propor um programa de inspeção e monitoramento para redução de

riscos e custos, focado em estruturas, no caso de Risers flexíveis, que operam em

ambientes subaquáticos.

vi

Abstract of Dissertation presented to COPPE/UFRJ as a partial fulfillment of the

requirements for the degree of Master of Science (M.Sc.)

INTELLIGENT MANAGEMENT OF INTEGRITY OF FLEXIBLE RISERS USED IN

THE PRODUCTION OF OIL AND NATURAL GAS

Ricardo de Souza Cavati

December/2012

Advisor: Raad Yahya Qassim

Department: Ocean Engineering

In this work we develop a mathematical model to determine the optimal

inspection plan of flexible riser in use in the offshore oil and gas production taking into

account risks and service costs inherently of different inspection technique and flexible

riser. The integrity of flexible Risers is fundamental to guarantee the production

continuity of oil and gas in any exploration area. The objective of the inspection and

monitoring plan is to make sure that the flexible Risers operate in a safe manner

avoiding any structural hazard. To the best of our knowledge, the decision making

regarding the integrity of subsea flexible Risers is still based on the know-how and

experience of the specialists of this area. Although mathematical and decision support

models have being proved successful in the industry in almost every area, up till now

there is no report in the literature of any work based on mathematical model applied to

support the decision in the subsea integrity management plan. In this work we try to fill

this gap by developing an optimization model to devise a monitoring and inspection

plan to offshore flexible Risers in order to minimize inspection costs and a measure of

risk.

vii

SUMÁRIO

LISTA DE FIGURAS.....................................................................................................x

LISTA DE TABELAS...................................................................................................xii

LISTA DE TERMOS ESPECÍFICOS........................................................................xiv

INTRODUÇÃO...............................................................................................................1

1.1

Considerações Gerais ............................................................................................1

1.2

Justificativa para o Trabalho..................................................................................3

1.3

Estrutura do Trabalho ............................................................................................4

CAPÍTULO 2...................................................................................................................5

APRESENTAÇÃO DO PROBLEMA...........................................................................5

2.1

Sistema Submarino de Produção...........................................................................5

2.2

Objetivo.................................................................................................................8

2.3

Motivação..............................................................................................................9

CAPÍTULO 3.................................................................................................................10

REVISÃO BIBLIOGRÁFICA.....................................................................................10

3.1

Produção offshore no Brasil.................................................................................10

3.2

Risers flexíveis.....................................................................................................12

3.3

Falhas em Risers flexíveis...................................................................................18

3.4

Fadiga em Risers flexíveis...................................................................................24

CAPÍTULO 4.................................................................................................................25

INSPEÇÃO E MONITORAMENTO DE RISERS....................................................25

4.1

Enquadramento ao problema...............................................................................25

4.2

Técnicas de Inspeção e Monitoramento...............................................................27

viii

CAPÍTULO 5.................................................................................................................56

METODOLOGIA DE PESQUISA..............................................................................56

5.1

Tipo de pesquisa..................................................................................................56

5.2

Referência de estudo e estratégia.........................................................................58

5.3

Classificação das classes......................................................................................59

5.4

Entradas para desenvolvimento da estratégia......................................................60

5.5

Avaliação da probabilidade.................................................................................60

5.6

Regras para estimativas.......................................................................................61

CAPÍTULO 6.................................................................................................................66

MODELAGEM MATEMÁTICA................................................................................66

6.1

Otimização...........................................................................................................66

6.2

Proposição............................................................................................................67

6.3

Notação do Modelo..............................................................................................68

6.4

Declaração do modelo.........................................................................................71

6.5

Parâmetros de entrada..........................................................................................72

CAPÍTULO 7.................................................................................................................77

ESTUDOS DE CASOS..................................................................................................77

7.1

Consideração........................................................................................................77

7.2

Estudo de Caso 1..................................................................................................77

7.3

Estudo de Caso 2..................................................................................................86

CAPÍTULO 8.................................................................................................................95

RESULTADOS..............................................................................................................95

CAPÍTULO 9.................................................................................................................96

CONCLUSÃO................................................................................................................96

9.1

Avaliação.............................................................................................................96

9.2

Extensão do problema..........................................................................................97

ANEXO...........................................................................................................................98

REFERÊNCIAS BIBLIOGRÁFICAS......................................................................100

ix

LISTA DE FIGURAS

Figura 1: Sistema Submarino de Produção........................................................................6

Figura 2: Ilustração da influência de onda, vento e correnteza nos Risers........................7

Figura 3: Ilustração de um tubo flexível............................................................................8

Figura 4: FPSO P-50........................................................................................................11

Figura 5: Riser, Flowline e Jumper flexíveis..................................................................12

Figura 6: Riser - tubo flexível multicamadas..................................................................13

Figura 7: Camadas de um tubo flexível...........................................................................14

Figura 8: Conector de um tubo flexível...........................................................................15

Figura 9: Montagem de conector de um tubo flexível.....................................................16

Figura 10: Extremidade de topo de um Riser flexível.....................................................17

Figura 11: Colapso na carcaça interna.............................................................................19

Figura 12: Envelhecimento e trincas na barreira de vedação..........................................20

Figura 13: Trincas, desplacamento e óleo no conector...................................................21

Figura 14: Depósito de parafina retirado de tubos flexíveis............................................22

Figura 15: Reparo na capa externa de Riser danificado..................................................26

Figura 16: Inspeção em Riser flexível por meio do método Escalador...........................29

x

Figura 17: Inspeção em Riser flexível por meio de Mergulho raso.................................33

Figura 18: Inspeção em Riser flexível por meio de ROV................................................38

Figura 19: Inspeção em Riser flexível por meio de ROV................................................42

Figura 20: Abertura de “janelas” em I-tubes...................................................................42

Figura 21: Sistema de Televisionamento.........................................................................43

Figura 22: Riser em torção..............................................................................................44

Figura 23: Sistema de Colar Óptico................................................................................45

Figura 24: Riser com deformação na capa externa..........................................................46

Figura 25: Sistema MODA (abertura de secção, reparo e sistema).................................47

Figura 26: Sistema Emissão Acústica.............................................................................49

Figura 27: Permeação de gás entre as camadas...............................................................51

Figura 28: Sistema de gás percolado...............................................................................53

Figura 29: Descontinuidade na armadura de tração........................................................53

Figura 30: Ilustração dos principais elementos do sistema.............................................54

Figura 31: Sistema MAPS...............................................................................................55

Figura 32: Plataforma Semi-Submersível........................................................................77

Figura 33: FPSO Spread Mooring...................................................................................86

xi

LISTA DE TABELAS

Tabela 5.6.1 – Avaliação da classe de probabilidade de ocorrência (POR)....................61

Tabela 5.6.2 – Avaliação da classe de conseqüência de ocorrência (COR)....................62

Tabela 5.6.3 – Nível estratégico de inspeção e monitoramento

para

abordagem do risco..........................................................................................................63

Tabela 5.6.4 – Estratégia de inspeção/ monitoramento...................................................64

Tabela 6.5 – Custo de cada ação de inspeção/monitoramento........................................75

Tabela 7.2.1 – Classificação da Classe de Conseqüência de Ocorrência........................81

Tabela 7.2.2 – Classificação da Classe de Probabilidade de Ocorrência........................81

Tabela 7.2.3 – Ações de redução dos Riscos por região dos Risers................................82

Tabela 7.2.4 – Limite de Risco aceitável para cada região do Riser...............................82

Tabela 7.2.5 – Resultados obtidos no modelo (GAMS)..................................................83

Tabela 7.2.6 – Influência do “PESORISCO” no custo....................................................84

Tabela 7.2.7 – Resultados obtidos no modelo (GAMS)..................................................85

Tabela 7.3.1 – Classificação da Classe de Conseqüência de Ocorrência........................90

Tabela 7.3.2 – Classificação da Classe de Probabilidade de Ocorrência........................90

Tabela 7.3.3 – Ações de redução dos Riscos por região dos Risers................................91

Tabela 7.3.4 – Limite de Risco aceitável para cada região do Riser...............................91

xii

Tabela 7.3.5 – Resultados obtidos no modelo (GAMS)..................................................92

Tabela 7.3.6 – Influência do “PESORISCO” no custo....................................................93

Tabela 7.3.7 – Resultados obtidos no modelo (GAMS)..................................................94

xiii

LISTA DE TERMOS ESPECÍFICOS

Árvore de Natal Molhada (ANM): Equipamento submarino instalado na cabeça de

poço e responsável pelo fluxo da produção;

CONTEC: Comissão de Normas Técnicas Petrobras;

Diver Suport Vessel (DSV): Tipo de navios especiais para inspeção e monitoramento

de dutos submarinos.

E&P – Exploração e produção de petróleo e gás natural;

ESDV Submarina: Equipamento submarino utilizado para permitir ou não o

escoamento da produção. Uso típico em gasodutos;

Falha ou Falha Crítica: Falha em um equipamento ou sistema que leva a perda

imediata deste exercer uma requerida função fundamental. A falha é a extensão

inaceitável de um defeito a qual sempre acarreta conseqüências;

Floating, Production, Storage & Offloading (FPSO) – Unidade flutuante de produção,

armazenamento e transferência de petróleo, construída a partir de um navio;

Flowline: Termo genérico que compreende dutos flexíveis para produção, injeção de

água ou de gás lift ou para exportação, todos para uso estático, apoiados no leito

marinho, incluindo ainda spools e jumpers.

Jumper: Trecho curto de um duto flexível;

Lâmina d’água (LDA): Termo utilizado para expressar a “Profundidade d’água” na

qual um duto, equipamento, plataforma e outro se encontra instalado;

Layout: Disposição das plataformas, dutos e equipamentos submarinos no mar;

xiv

Manifold: Equipamento submarino utilizado no sistema de coleta (poço/plataforma) da

produção para coletar e distribuir a produção dos poços marítimos;

MOBO: Equipamento submarino utilizado como Módulo de bombeio da produção do

poço a plataforma;

Pipe Line End Manifold (PLEM): Equipamento submarino utilizado no sistema de

escoamento (plataforma/terra) da produção para unir dutos submarinos;

Pipe Line End Termination (PLET): Equipamento submarino utilizado para unir dutos

flexíveis a dutos rígidos submarinos;

Onshore: Ambiente de produção de petróleo e gás natural em terra;

Offshore: Ambiente de produção de petróleo e gás natural no mar;

Riser: Termo genérico que representa Risers flexíveis de produção, de injeção de água

ou gás lift ou de exportação, todos para aplicação dinâmica, inclusive spools e jumpers;

ROV Suport Vessel (RSV): Tipo de navio especial, dotado de ROV – Veículo Operado

Remotamente (robô), para inspeção e monitoramento de dutos submarinos.

Spool: Trecho curto de um duto rígido;

Touch Down Point (TDP): Ponto onde o Riser toca o solo marinho;

UEP: Unidade Estacionária de Produção (plataformas);

Umbilical: Duto flexível dotado de mangueiras destinado à abertura e fechamento de

válvulas de equipamentos submarinos, além de “veias” elétricas para leitura de pressão

e temperatura via instrumentação existente nos equipamentos submarinos;

Upstream: Ambiente que contempla as atividades de Exploração, Desenvolvimento da

produção e produção na cadeia produtiva de petróleo e gás natural.

xv

CAPÍTULO 1

INTRODUÇÃO

1.1 Considerações Gerais

Investimentos em exploração e produção (E&P) são fundamentais para o

desenvolvimento do setor petrolífero de um país dotado com reservas de

hidrocarbonetos, como é o caso do Brasil. Estas atividades upstream têm como objetivo

a descoberta de reservas de petróleo e/ou gás natural (fase da exploração) e a extração

dos hidrocarbonetos (fase de produção), seja em terra (onshore) ou no mar (offshore). O

upstream alimenta todo o resto da cadeia produtiva do petróleo (refino e distribuição), o

que enfatiza sua importância para o desenvolvimento do setor petrolífero do Brasil e do

mundo.

No país o grande destaque na produção de petróleo e gás natural é a Petrobras. A

história da empresa se confunde com a própria história da exploração do petróleo no

Brasil. A companhia é a maior empresa brasileira de acordo com os parâmetros usados

pelas publicações econômico-financeiras, como a Conjuntura Econômica, da FGV, e

outras, para classificar as empresas pela sua magnitude: patrimônio líquido, ativo fixo

operacional, faturamento, lucro líquido, número de empregados entre outros parâmetros.

A importância da Petrobras na economia nacional pode ser avaliada por três

fatores principais: seu papel na geração da renda nacional, ou seja, o valor adicionado à

renda ou produto nacional; a liberação ou economia de divisas proporcionada pelas suas

atividades, calculando-se o valor do consumo do petróleo e derivados a preços de

importação; o valor dos investimentos que realiza, e que representam notável impulso à

indústria nacional, pelo efeito multiplicador que significam as compras da empresa

estatal.

É a maior empresa do Brasil e está presente em 28 países, cujo crescimento

integrado, rentabilidade e responsabilidade socioambiental são as palavras-chave na

estratégia corporativa [1]. O planejamento estratégico da Petrobras prevê uma produção

total, no Brasil e no exterior, de 3,993 milhões de barris de óleo equivalente (boe somatório da produção de petróleo e de gás natural) em 2015 e 6,418 milhões de boe

por dia em 2020.

1

Com a descoberta de petróleo e gás na região do pré-sal, o Brasil pode ser o 4º

maior produtor de petróleo do mundo em 2030. A Petrobras tem uma trajetória de

superação de desafios desde 1953, quando a empresa foi criada. O principal deles foi o

desenvolvimento de tecnologia para exploração e produção em águas profundas e

ultraprofundas, onde estão mais de 90% de suas reservas. O crescimento da produção

de petróleo em alto mar tem elevado a utilização de Risers flexíveis.

Fazendo a conexão entre o poço e a plataforma, estes dutos estão sujeitos aos

severos carregamentos causados pela superposição dos esforços mecânicos com o

ambiente corrosivo. Deste modo, torna-se de grande importância, o monitoramento da

integridade estrutural de Risers flexíveis para a Indústria petrolífera.

Atualmente a Petrobras possui mais de cinco mil quilômetros de Risers flexíveis

instalados, o que representa um capital investido superior a dez bilhões de reais. Nos

últimos anos, as condições operacionais das unidades de produção em águas profundas

têm permitido a observação de falhas em Risers flexíveis.

A falha catastrófica de componentes e estruturas mecânicas vem sempre

acompanhada de prejuízos, justificando o interesse na melhoria dos programas de

manutenção da integridade estrutural [2]. Para a indústria petrolífera, associam-se à

falha de equipamentos, prejuízos como: perdas humanas, mecânicas, desastres

ambientais, imagem, a reputação e os negócios da operadora e demais envolvidos. Neste

sentido, as questões técnicas de inspeção, monitoramento e manutenção foram

englobadas pelo conceito geral de Gerenciamento de Integridade de dutos. A segurança

e confiabilidade dos dutos tornaram-se um problema de responsabilidade social das

corporações, assim como a facilidade de acesso aos dados e sua transparência.

O Gerenciamento de Integridade de Dutos é muito mais que um conjunto de

ferramentas ou um programa de inspeções, monitoramento e manutenção; trata-se de

um sistema de gerenciamento que envolve engenharia, operação, inspeção, manutenção,

SMS e comunicação corporativa. Este trabalho tem por objetivo, através do

desenvolvimento de um modelo de otimização, propor um programa de inspeção e

monitoramento para redução de riscos e custos, focado em estruturas, no caso de Risers

flexíveis, que operam em ambientes subaquáticos.

2

1.2 Justificativa para o trabalho

A indústria do petróleo está a cada dia investindo mais em tecnologias de

extração de petróleo, transporte de produtos e manutenção de equipamentos. A grande

maioria (90%) do petróleo produzido no Brasil vem de campos offshore, ou seja, a

partir de plataformas exploratórias no litoral brasileiro.

A Petrobras é, hoje, a maior usuária mundial de dutos flexíveis. Existem – além

de razões técnicas – razões de ordem comercial, logística, conjuntural e estratégica, que

combinadas resultaram no extenso inventário atual operado pela companhia.

A Petrobras utiliza plataformas fixas, plataformas semi-submersíveis, FPSOs

(plataformas fluentes que retiram e armazenam o produto) e plataformas autoelevatórias. Já que grande parte da matéria prima está no mar, surgiu uma necessidade

de exploração em águas profundas, o que levou à utilização de dutos flexíveis, que são

compostos de camadas de aços e polímeros. Quando esses tubos fazem a ligação

vertical entre a plataforma e o poço, esses dutos são denominados Risers e estão

submetidos a um grande número de esforços e fatores que podem levar ao seu

rompimento e falha em serviço.

Este trabalho está associado a uma das principais preocupações empresariais e

técnicas na atividade de produção de petróleo e gás natural offshore, ou seja, ao

Gerenciamento da Integridade de Risers flexíveis. Esta dissertação visa o

desenvolvimento de modelo com foco na redução de riscos às falhas e custos de

aplicação das ações de inspeção e monitoramento em Risers flexíveis.

O produto do programa resulta na indicação de ação de inspeção e/ou

monitoramento apropriado a cada Riser flexível com base em suas especificações

técnicas, tipos de fluido transportado, tipo de UEP e orçamentos disponíveis na referida

gestão de integridade.

3

1.3 Estrutura do trabalho

No capítulo 1 foi apresentada uma introdução à problemática de riscos e custos

associados à utilização de Risers flexíveis na cadeia produtiva de petróleo e gás natural,

mostrando sua importância para a competitividade da empresa e a necessidade da

utilização de ação que auxilie o especialista no processo decisório do Gerenciamento da

Integridade de Risers.

No capítulo 2 é apresentado o problema, sua localização no processo e os

objetivo e motivação desta dissertação.

No capítulo 3 é realizada uma revisão bibliográfica sobre o assunto, mostrando

que na literatura, devido às características multicamadas dos Risers, a integridade é

fundamental para o empreendimento.

Nos capítulos 4 e 5 são focadas as principais técnicas de inspeção e

monitoramento, que podem ser empregadas na gestão de integridade de Risers, e como

a medotologia de inspeção baseada em risco pode ser favorável ao estudo,

respectivamente.

A modelagem matemática do problema é apresentada no capítulo 6, mostrando

como pode ser feito um Gerenciamento “Inteligente” (otimizado) para redução dos

riscos e custos, com a indicação da ação adequada a ser implementada a partir da

particularidade do Riser em operação e orçamentos disponíveis.

Já no capítulo 7 são apresentados dois estudos de casos em que é possível definir

ações de redução de riscos adequadas às particularidades dos Risers no processo

produtivo, privilegiando a integridade dos mesmos no projeto.

O capítulo 8 apresenta uma análise dos resultados obtidos, com base na

proposição do modelo e cenários de produção apresentados nos estudos de casos.

Finalmente, no capítulo 9, são apresentados alguns comentários e conclusões,

além de um direcionamento para a continuação dessa proposta de trabalho.

4

CAPÍTULO 2

APRESENTAÇÃO DO PROBLEMA

2.1 Sistema Submarino de Produção

Pode-se definir um sistema submarino de produção como sendo um conjunto de

instalações submersas destinadas à elevação, injeção e escoamento dos fluidos

produzidos e/ou movimentados em um campo de petróleo ou gás natural. O projeto de

desenvolvimento de um campo visa à maximização da recuperação de petróleo e um

custo mínimo operacional e de investimento de capital.

Conceitua-se como arranjo submarino de produção, a escolha dos equipamentos

que serão utilizados e de que maneira eles estarão dispostos (layout). O arranjo final de

um campo é o resultado de um processo de otimização que envolve diversas variáveis,

tais como:

• Número de poços e posicionamento dos mesmos;

• Comprimento e diâmetro dos dutos de produção;

• Posicionamento da unidade produção flutuante;

• Tipo de ancoragem;

• Meios de instalação;

• Perfil de produção desejado;

• Necessidade de utilização de meios de elevação artificial e outros.

5

Em um Sistema Submarino de Produção, basicamente encontramos os seguintes

equipamentos, conforme Figura 1:

• Cabeça de Poço;

• ANM (árvore de natal molhada);

• Dutos Submarinos;

• ESDV (Emergency Shut Down Valve) Submarina;

• Manifold;

• PLEM (pipeline end manifold);

• PLET (pipeline end terminator).

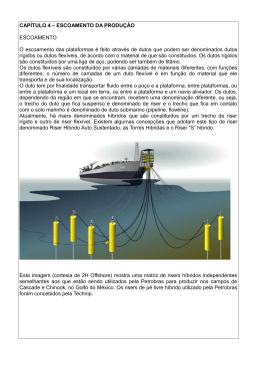

Figura 1: Sistema Submarino de Produção.

(Fonte: Modificada. Acervo de imagem da Petrobras).

Neste cenário os Risers flexíveis são dutos que transportam o petróleo e o gás

produzidos dos poços até a plataforma e daí, após o processamento, para navios e/ou

para terra. A produção de petróleo em águas profundas no Brasil utiliza em larga escala

os dutos flexíveis, pois eles possuem várias vantagens em relação a outras soluções, em

especial a grande versatilidade de uso.

6

À medida que a produção de petróleo ocorre em águas progressivamente mais

profundas, mais compridos estes dutos precisam ser, e maiores são os esforços

mecânicos sofridos por eles. Além disso, a carga representada pelo peso do Riser

flexível também aumenta.

Os efeitos desses esforços se concentram principalmente no conector com a

plataforma, pois ali há uma transição de rigidez muito grande entre o Riser flexível e a

plataforma rígida, o que pode levar ao desgaste do equipamento. Portanto, para garantir

a integridade estrutural do sistema de produção é fundamental acompanhar de perto a

evolução dos esforços mecânicos e seus efeitos no Riser. A Figura 2 apresenta atuação

das resultantes ambientes num Riser.

Figura 2: Ilustração da influência de onda, vento e correnteza nos Risers.

(Fonte: Modificada. Acervo de imagem da Petrobras).

Deve-se chamar a atenção também para o fato de que, mesmo a nível

internacional, a indústria dispõe atualmente de pouquíssimas opções para monitorar a

integridade de dutos flexíveis em geral. Esta observação é confirmada em publicações

técnicas [3]. As técnicas de monitoramento em desenvolvimento concentram se

principalmente na observação da torção do Riser e da integridade dos arames

individuais que o compõem.

7

2.2 Objetivo

A maior parte da produção nacional de petróleo é obtida a partir de poços

situados em águas profundas e ultraprofundas, utilizando-se desta forma plantas de

processamento de óleo e gás natural com base em sistemas flutuantes de produção. O

sucesso desta concepção deve-se, especialmente, à utilização de dutos flexíveis capazes

de “acompanhar” os deslocamentos das Unidades Estacionárias de Produção.

O objetivo desse trabalho é a elaboração de um modelo matemático para auxiliar

no desenvolvimento de um programa de Gerenciamento Inteligente de inspeção e

monitoramento de Risers flexíveis, para redução de riscos e custos, associados ao

potencial de falhas dos Risers nos sistemas submarinos de produção. A Figura 3 ilustra

um tubo flexível.

Figura 3: Ilustração de um tubo flexível.

(Fonte: Modificada. Acervo de imagem da Petrobras).

8

2.3 Motivação

O comportamento estrutural de Risers flexíveis utilizados no setor de petróleo e

gás natural offshore apresenta um grau de incerteza no que se refere aos seus processos

de deterioração. Durante a sua vida útil, essas estruturas podem ser submetidas a cargas

“fora” das especificações previstas do projeto. Outro fator de incerteza é a taxa de

deterioração dos materiais, que compõe a estrutura quando expostos ao meio ambiente e

fluídos de produção.

A preocupação com os requisitos de SMS (Segurança, Meio Ambiente e Saúde)

e prejuízos financeiros, com inspeções e manutenções desnecessárias, exige um

planejamento ao longo da vida útil dos Risers flexíveis. Neste planejamento, reduzir o

risco de falha estrutural deve ser considerado nos empreendimentos, evitando o uso de

técnicas não adequadas ao produto em análise.

Nos métodos de inspeções tradicionais, Risers de alto (ou baixo) risco podem

não estar recebendo a atenção e priorização adequada. Significa que dutos flexíveis de

baixo risco podem estar sendo excessivamente inspecionados, enquanto dutos de alto

risco podem não estar prevendo um tratamento diferenciado pelas equipes responsáveis

pelo gerenciamento da integridade de Risers.

Assim, o atual planejamento utilizado na Petrobras, com técnicas e ferramentas

“estanques”, pode ser revisto com a aplicação de premissas diferenciadas objetivando a

redução de riscos e custos dentro de um orçamento dedicado a um programa de

Gerenciamento da Integridade de Risers flexíveis. Esta análise também poderá fornecer

subsídios para Inspeção Baseada em Risco (IBR) para dutos flexíveis submarinos, com

base nos resultados dos planejamentos de redução de riscos e custos.

9

CAPÍTULO 3

REVISÃO BIBLIOGRÁFICA

3.1 Produção offshore no Brasil

Em 1968, a Petrobras iniciou as atividades de prospecção em alto mar. No ano

seguinte foi descoberto o campo de Guaricema, em Sergipe. Entretanto, foi em Campos

no Estado do Rio de Janeiro que a Petrobras encontrou a bacia que se tornou a maior

produtora de petróleo do país.

O campo inicial foi o de Garoupa, em 1974, seguido pelos campos gigantes de

Marlim, Albacora, Barracuda e Roncador.A partir de 2002, a Petrobras ampliou sua área

de prospecção buscando novas frentes exploratórias nas Bacias de Santos e Espírito

Santo e em bacias ainda pouco exploradas em suas águas profundas, como as da costa

sul da Bahia, Sergipe, Alagoas e da margem equatorial brasileira.

O ano de 2003 foi considerado um marco na história da Petrobras. Além do

expressivo volume de petróleo descoberto, foram identificadas novas províncias de óleo

de excelente qualidade, gás natural e condensado, permitindo que as reservas a

produção da companhia mudassem para um perfil de maior valor no mercado mundial

de petróleo.

Em 2006 foi alcançada a auto-suficiência do Petróleo no Brasil. Com o início

das operações da P-50 no campo de Albacora Leste, no norte da Bacia de Campos, a

Petrobras alcançou a marca de 2 milhões de barris por dia, o suficiente para cobrir o

consumo do mercado interno de 1,8 milhões de barris diários.

10

A P-50, indicada na Figura 4, foi o marco inicial da sustentabilidade, destacando

a retomada estratégica do crescimento econômico e tecnológico nacional. Aliada as

descobertas recentes, dos campos de petróleo sob a camada de Pré-Sal, a

sustentabilidade indica que os próximos anos serão marcados por grandes

desenvolvimentos tecnológicos, possibilitando a extração, processamento e transporte

do petróleo brasileiro, elevando a qualidade de vida nacional.

Figura 4: FPSO P-50.

(Fonte: Acervo de imagem da Petrobras).

A decisão de explorar petróleo em alto mar foi um marco na história nacional. A

partir disto, a Petrobras, tem trilhado um caminho de inúmeras descobertas, alcançando

o título de líder mundial em tecnologia de exploração de petróleo em águas profundas e

ultraprofundas.

11

3.2 Risers flexíveis

Na Indústria do Petróleo, especificamente na produção de petróleo e gás no

ambiente offshore, os dutos flexíveis submarinos são amplamente empregados tanto no

Sistema de Coleta (poços à plataforma) quanto no Sistema de Escoamento (Plataforma a

terra). Os dutos flexíveis são classificados quanto ao tipo e aplicação em Risers e

Flowlines.

O Riser flexível é um duto submarino, para transporte de fluidos - em geral óleo,

água e gás, projetado para trabalhar com esforços dinâmicos. Estes esforços são

causados pela ação de ventos, ondas e correntes marinhas. Depois de instalado uma de

suas extremidades é fixada à Plataforma de produção e a outra conectada a um duto

submarino denominado Flowline. A estrutura dos Risers apresenta diversas camadas de

materiais metálicos e poliméricos e tem como principais características a resistência à

tração, resistência ao colapso, resistência à pressão interna, resistência ao ataque de

produtos químicos, facilidade de instalação, facilidade para reutilização, flexibilidade,

entre outras.

O Flowline é um duto submarino para transporte de fluidos (óleo, água e gás),

que interligam instalações submarinas de produção como ANM, MOBO, Manifold entre

outros equipamentos submarinos até a extremidade submersa do Riser, trabalhando em

regime estático. Há ainda os umbilicais e os jumpers, que podem precisar de requisitos

adicionais de acordo com a sua aplicação. A Figura 5 ilustra o Riser, Flowline e Jumper

flexíveis.

Figura 5: Riser, Flowline e Jumper flexíveis.

(Fonte: Modificada. Acervo de imagem da Petrobras).

12

Os Risers flexíveis são estruturas utilizadas na indústria do petróleo para

conduzir fluidos do fundo do mar para uma unidade flutuante de produção. Como

características gerais destas estruturas podem-se enumerar:

•

Alta flexibilidade, o que justifica o seu uso acoplado a estruturas

complacentes, e;

•

Capacidade de ser armazenada em rolos, que reduz o custo de transporte e

instalação.

Um Riser flexível é composto por várias camadas de diferentes materiais, que

interagem entre si. Podem ser divididos em dois grupos: dutos de camadas nãoaderentes (unbonded) e dutos de camada aderente (bounded). A diferença está baseada

na liberdade de movimento das camadas, umas em relação às outras. A Figura 6 ilustra

um típico Riser flexível não aderente, foco do estudo. As camadas ilustradas na Figura 6

são compostas por materiais metálicos e poliméricos.

Figura 6: Riser - tubo flexível multicamadas.

(Fonte: Modificada. Acervo de imagem da Petrobras).

13

A seguir, conforme a Figura 7, tem-se a descrição das funções estruturais

pertinentes a cada uma destas camadas. As camadas metálicas são espiras de diferentes

perfis de seção transversal, dispostas no tubo em forma de hélice com diferentes ângulos

de assentamento.

a) Carcaça Interna: fornece suporte para a Barreira de

Vedação, de modo a resistirem à pressão externa,

evitando o colapso;

b) Barreira de Vedação: camada polimérica que serve

como barreira estanque para o fluido interno do duto;

c) Armadura de Pressão: fornece suporte para a

barreira polimérica de vedação, de modo a resistirem à

pressão interna;

d) Camadas Anti-Atrito: evitam contato direto entre as

camadas metálicas;

e) Armadura de Tração: Camada metálica que resiste

aos esforços axiais do duto. Suporta as cargas de

tração;

f) Capa Externa: Fornece estanqueidade à estrutura e

protege as armaduras de tração da abrasão do meio

externo.

a

b

c

d

e

d

e

d

f

Figura 7: Camadas de um tubo flexível.

(Fonte: Modificada. Acervo de imagem da Petrobras).

O grande desafio da exploração e produção de petróleo no Brasil é o

desenvolvimento de tecnologia e conhecimento suficientes para alcançar maiores

profundidades de lâminas d’água (LDA), onde se encontra a maior parte da reserva

nacional. Maiores profundidades significam maiores carregamentos nos dutos flexíveis

em operação, maiores custos de instalação e operação, e maiores cargas de instalação.

Deste modo, o conhecimento das propriedades mecânicas dos materiais que

compõem um duto flexível torna-se ponto crítico na compreensão do seu

comportamento estrutural.

14

As terminações de um Riser flexível, ver Figura 8, são conhecidas como

conectores (End Fittings), sendo utilizadas para conectar os tubos a plataformas e a

outras estruturas.

Figura 8: Conector de um tubo flexível.

(Fonte: Referência [11]).

Os conectores podem ser construídos durante a manufatura do tubo ou em

campo e têm como propósitos principais:

•

Terminar todos os elementos de força na construção do tubo de modo que

cargas axiais e momentos fletores possam ser transmitidos para o conector

sem afetar as camadas contentoras de fluidos;

•

Fornecer uma transição de pressão entre o corpo do tubo e o conector.

Essas terminações para os tubos representam concentradores de tensão para

fadiga. Isso ocorre devido à curvatura do tubo que é preso na terminação e à fixação dos

vários elementos do tubo flexível em uma estrutura rígida.

15

A fim de estabelecer uma transição menos abrupta, a terminação comumente é

envolta por um componente polimérico limitador de movimento chamado de Bend

Stiffner.

A montagem do conector pode ser vista na Figura 9. Uma das pontas do Riser é

descascada até se chegar às tiras mais externas. As tiras são então dobradas e encaixadas

no conector de acordo com um procedimento que muda de acordo com a configuração

do conector.

Uma vez que as tiras foram presas à terminação, uma resina é vazada de modo a

preencher os vazios entre as tiras. Comumente, durante a montagem, as tiras são

aquecidas com tochas ou maçaricos para facilitar seu dobramento.

Figura 9: Montagem de conector de um tubo flexível.

(Fonte: Referência [21]).

No Brasil não existe procedimento de montagem de conectores. O aquecimento

das tiras e os ângulos de dobra não são controlados. Assim sendo, muitas dessas tiras

podem ser fragilizadas durante essa etapa, o que pode deteriorar a vida útil do Riser.

Essa fragilização pode ser resultado de: um sobreaquecimento dos arames e

formação de estruturas como austenita, de um resfriamento descontrolado que gera

martensita não revenida, ou até de um aumento de rugosidade e iniciação de trincas

devido ao dobramento dos arames e encruamento do material. A indústria nacional já

demonstrou preocupação com esse tipo de problema e pesquisa de um procedimento de

montagem dos conectores nos Risers já está em desenvolvimento.

16

Os limitadores (Bend Stiffners/Bend Limiters) normalmente são usados para

aplicações dinâmicas, mas também podem ser usados para aplicações estáticas. São

projetados para resultar em nenhum dobramento do tubo por um comprimento de

aproximadamente um diâmetro externo do tubo a partir do conector.

Abaixo disso, é permitido que o dobramento cresça gradualmente dentro de

certos limites. Assim, os Bend stiffners tem como propósito reduzir as concentrações de

tensão globais e locais. Eles também fornecem uma transição de rijeza mais suave,

movendo a localização crítica de fadiga para fora da região da terminação.

A Figura 10 ilustra a extremidade de topo de um Riser flexível, incluindo seu

conector e Bend stiffener.

Figura 10: Extremidade de topo de um Riser flexível.

(Fonte: Modificada. Referência [21]).

17

3.3 Falhas em Risers flexíveis

O aumento da produção de petróleo está intimamente relacionado à melhoria da

tecnologia associada aos Risers flexíveis. Por esses Risers, através de um sistema de

bombas e injeção, é possível extrair o petróleo dos poços e transportá-lo até a

plataforma ou navio.

No entanto, não é apenas petróleo o produto extraído, mas também gases

residuais e outros compostos corrosivos que atacam os dutos e o sistema de

bombeamento. É necessário, portanto, que seja feita a manutenção constante dos Risers

e troca quando o componente se encontra comprometido.

Lembrando-se, que se o Riser falhar, os produtos transportados podem ser

liberados para o ambiente. Além disso, se o produto extraído for gás natural, o escape

do mesmo pode acarretar em uma diminuição na densidade da água. Como os dutos se

encontram logo abaixo da plataforma, o escape de bolhas e conseqüente queda da

densidade da água diminuem o empuxo e podem resultar na instabilidade da estrutura.

Na Norma CONTEC N-2409 da Petrobras são citados vários modos de falha,

que é definida como sendo um evento que faz o tubo não atuar como especificado. Os

tipos de falha são agrupados de acordo com o lugar onde ocorrem, a saber:

• Falhas nas “Camadas Estruturais Metálicas”;

• Falhas na “Barreira de vedação”;

• Falhas no “End Fitting”

• Falha por aumento de peso do tubo.

Na seqüência tem-se o detalhamento das falhas registradas em Risers flexíveis

em operação no ambiente offshore:

18

Falhas nas “Camadas Estruturais Metálicas”

• Ruptura de tiras da camada estrutural causada por tensão, pressão interna,

compressão radial, torção, curvatura ou combinação de alguma dessas cargas;

• Ruptura por fadiga do material constituinte da camada estrutural;

• Deformação excessiva permanente ou temporal da camada causada por

cargas;

• Colapso da carcaça ou armadura de pressão causada por pressão externa

aplicada em camadas poliméricas mais leves que a água;

• Colapso da carcaça (e. g. Figura 11) ou armadura de pressão causado por

aperto da armadura de tração, associado ou não com qualquer outra carga

radialmente compressiva atuando simultaneamente no tubo.

• Formação de “gaiola de pássaro” (birdcaging) da armadura de tensão

causada por fricção entre duas camadas estruturais;

• Perda de acoplamento entre estruturas de acoplamento causado por

dobramento excessivo, torção excessiva ou compressão axial durante instalação

ou operação;

• Desgaste excessivo causado por fricção entre duas camadas estruturais;

• Corrosão excessiva, degradação química e/ou biológica, ou abrasão de

qualquer camada estrutural causada por fenômeno galvânico, fluidos agressivos

ou abrasivos ou por contato do meio ambiente com a camada estrutural.

Figura 11: Colapso na carcaça interna.

(Fonte: Modificada. Acervo de imagem da Petrobras).

19

Falhas na “Barreira de vedação”

• Ruptura causada por pressão interna, tensão, torção, dobramento ou pela

combinação de algumas dessas cargas;

• Extrusão excessiva da camada de pressão através de espaços entre

arames/tiras da camada estrutural adjacente, causada por efeito da pressão, para

os limites de temperatura considerados, incluindo deformações de curta e longa

duração;

• Ruptura do material por fadiga;

• Desgaste excessivo causado por fricção com outra camada;

• Dano à camada devido ao rasgamento intermolecular ou interlamelar do

material, causado por despressurização de gás difundido no material polimérico

da barreira de pressão;

• Degradação química excessiva causada pela ação de fluidos ou ambiente

externo;

• Perda de propriedades físicas causada pela temperatura do fluido interno ou

ambiente externo (e. g. Figura 12);

• Erosão excessiva causada por fluido interno ou abrasão causada por pigs

(sistemas de inspeção de dutos dotados de sensores);

• Difusão excessiva de gás causada por envelhecimento, fadiga/desgaste,

erosão ou empolamento.

Figura 12: Envelhecimento e trincas na barreira de vedação.

(Fonte: Modificada. Acervo de imagem da Petrobras).

20

Falhas no “End Fitting”

• Escoamento de qualquer parte estrutural do conector causado por tensão,

pressão, dobramento, torção ou combinação dessas cargas;

• Colapso hidrostático da estrutura do conector;

• Ruptura da estrutura do conector por fadiga;

• Corrosão ou degradação excessiva de qualquer parte estrutural do conector

causada pela ação do fluido interno ou ambiente externo;

• Perda de propriedades físicas de qualquer parte estrutural do conector

induzida pela temperatura do fluido interno ou do ambiente externo (incluindo

fragilidade por temperatura ou concentração de tensão residual);

• Perda do sistema de ancoramento das armaduras de tração causada por

tensão, pressão, dobramento, torção ou combinação de algumas dessas cargas;

• Deslocamento relativo excessivo entre os cantos das camadas e do corpo do

conector;

• Vazamento através do sistema selante (interno ou externo), observado

quando tensão, pressão dobramento ou torção são aplicados (e. g. Figura 13);

• Dano ao sistema selante (interno ou externo) causado por fadiga;

• Dano à região da barreira de vedação em contato com o conector causado

pela ação de tensão, pressão, dobramento, torção ou combinação de algumas

dessas cargas;

• Degradação de curta ou longa duração do sistema selante (interno ou

externo) ou da resina de enchimento causado por agentes físicos, químicos ou

corrosivos e pela temperatura do fluido interno ou ambiente externo.

Figura 13: Trincas, desplacamento e óleo no conector.

(Fonte: Modificada. Acervo de imagem da Petrobras).

21

Falha por aumento de peso do tubo

Causado por ceras ou depósitos orgânicos (e. g. Figura 14) aderidos nas paredes

internas do tubo flexível.

Figura 14: Depósito de parafina retirado de tubos flexíveis.

(Fonte: Acervo de imagem da Petrobras).

Existe na Norma API 17B [4], a relação de diversos tipos de falhas de tubos

flexíveis, divididos pelo modo de falha dos componentes. Na grande maioria dos casos,

os modos de falha são os mesmos citados pela CONTEC N-2409 (Petrobras).

Juntamente com a avaliação dos possíveis tipos de falha, estudos estatísticos são feitos

para que sejam verificados quais são os tipos de falhas mais comuns. Geralmente são

estudos demorados e de alto custo, já que é necessário esperar que o componente falhe e

seja substituído.

Nota-se que, devido ao número de materiais que são empregados e a

complexidade da montagem, existem diversas possibilidades de falha para os Risers

Flexíveis. Para os atuais Risers, em especial aos projetados para águas profundas,

adicionalmente, possuem camadas anti-atrito, reduzindo, portanto, a importância do

desgaste abrasivo entre camadas adjacentes.

22

Neste caso, o modo de falha mais importante é o de fadiga pura, com pouco

desgaste das camadas metálicas. Para as condições de operação dos Risers no Brasil,

sujeitos a pressões internas relativamente baixas, mas expostos a altos níveis de tração,

a falha da armadura de tração na conexão tem sido apontado como o principal modo de

falha a ser investigado.

Em vista disto e com a recente tendência de se priorizar a utilização de unidades

baseadas em antigos navios convertidos para unidades de produção e estocagem

chamados FPSOs (Floating Production Storage and Offloading) com turret situado na

proa, à verificação da vida útil desses Risers vem se tornando cada vez mais importante,

justificando o desenvolvimento de metodologias confiáveis de inspeção e estimativa da

vida remanescente destes componentes.

É importante considerar que a ruptura das camadas protetoras permite a

passagem de soluções corrosivas (gases e água do mar), para o interior do duto,

acelerando o processo de degradação através da combinação de fatores associados à

fadiga e a corrosão.

Para esse processo diz-se que o anular foi alagado, onde o contato entre a água

do mar e a armadura de tração resulta em um processo acelerado de degradação,

associando os esforços trativos aos efeitos da corrosão.

Outro fator refere-se ao fato de que nem todo o comprimento do Risers esta

sujeito a esforços excessivos, tanto dinâmicos quanto estáticos, suficientes para levar o

componente à falha. Em geral, os pontos de conexão, de curvaturas acentuadas e de

contato são os que sofrem as condições mais severas.

23

3.4 Fadiga em Risers flexíveis

A fadiga é um fenômeno de falha bastante complexo e extenso. Aqui são citados

apenas alguns elementos básicos para familiarizar o leitor e permitir o seu entendimento

dos trabalhos apresentados. Maiores detalhes sobre fadiga podem ser encontrados na

literatura [5-6].

A fadiga é uma forma de falha catastrófica que ocorre em estruturas submetidas

a esforços cíclicos. Nessas circunstâncias, é possível que a estrutura falhe em uma

tensão consideravelmente menor do que a sua tensão de resistência [7]. A tensão

aplicada, flutuante, pode ser axial, flexural ou torcional.

Componentes como Risers ligados a tubos de transporte de petróleo devem ter a

sua vida em fadiga levada em consideração, já que esta é um fator determinante para a

vida útil dos mesmos [8]. A terminação superior onde o Riser encontra a plataforma foi

identificada como sendo a área onde ocorre o maior carregamento do Riser [9]. Já que

essa região pode ser limitadora em relação à vida em fadiga do tubo, uma solução é a

utilização de Bend stiffners.

Carregamentos cíclicos que podem causar fadiga incluem: vibrações induzidas

por vórtice (vortex induced vibrations – VIV), cargas hidrodinâmicas induzidas por

ondas, movimentos da plataforma e cargas resultantes de pressões cíclicas e expansão

térmica. Os movimentos da plataforma causam fadiga de baixo ciclo e um estudo de

posição e deslocamentos da plataforma deve ser feito para a predição da vida em fadiga

dos Risers [8].

Vibrações induzidas por vórtice são, provavelmente, o problema de projeto mais

importante para Risers em catenária, especialmente quando grandes correntes marítimas

estão envolvidas. Vibrações de alta freqüência do Riser devido à formação de vórtices

resultam em carregamentos cíclicos de alta freqüência e em altas taxas de dano por

fadiga [8]

Conforme abordado [9] fez ensaios de fadiga em dois Risers de 4 polegadas de

diâmetro e descreve que após um determinado número de ciclos, o Riser começou a

deformar e a torcer. A torção é resultado do rompimento de diversos arames da camada

de tração o que acaba redistribuindo o campo de tensões. Ao abrir os corpos de prova, o

autor observou desgaste de algumas regiões das camadas internas devido ao roçamento

(fretting) dos arames. Foram encontrados também resíduos de óxido de ferro.

24

CAPÍTULO 4

INSPEÇÃO E MONITORAMENTO DE RISERS

4.1 Enquadramento ao problema

A avaliação da integridade de Risers flexíveis é parte de um processo que tem

por finalidade aumentar a segurança operacional da estrutura. Para detectar mecanismos

de falhas o mais cedo possível e evitar o progresso de danos em Risers flexíveis surge à

necessidade de investigar as principais referências sobre as técnicas de inspeção e

monitoramento destes dutos em operação.

Para a inspeção e monitoramento da conexão de topo, capa externa, dispositivos

auxiliares, mal posicionamento da UEP (e. g. FPSO) e reparo de Risers flexíveis

recomenda-se os trabalhos [10-13] e API RP 17B (2002) [4]. Os autores avaliam

estratégias de gerenciamento para assegurar a integridade estrutural de Risers flexíveis

com camadas não-aderentes. As técnicas de inspeção e monitoramento buscam

informações relevantes para a descoberta dos mecanismos de falhas de Risers.

Neste contexto, o conhecimento dos modos de falha que geram diferentes

mecanismos de degradação permite ao especialista organizar planos de inspeção e

monitoramento que acompanhem a evolução desses mecanismos atuantes e seu impacto

sobre sua integridade estrutural [14].

Conforme abordagem [15], durante inspeções visuais é possível detectar danos

(abrasão, ruptura, vazamento, deformações) na capa externa, falhas na válvula de alívio

da seção de topo ou falhas na armadura de pressão, verificação de configuração

inadequada de catenária, interferência entre Risers ou entre Risers e a embarcação,

instabilidade torcional, ruptura de arames da armadura de tração, erro de

posicionamento da UEP, danos na seção de topo do Riser flexível, danos no

equipamento auxiliar, falhas na fixação ou envelhecimento do Bend stiffener

(degradação e ruptura), ingresso da água do mar no espaço anular.

25

Segundo análise [16], as principais causas de falhas investigadas em inspeções

ou durante a manutenção de Risers flexíveis são: ruptura de arames causada por fadiga

na interface I-tube/end fitting, perda de vedação da capa externa devido à degradação,

corrosão da armadura de tração e da carcaça interna e instabilidade torcional.

Ainda sobre avaliação e gerenciamento de integridade de Risers flexíveis é

importante observar algumas técnicas de manutenção e reparo de capa externa de Risers

durante inspeção visual (Figura 15).

Figura 15: Reparo na capa externa de Riser danificado.

(Fonte: Modificada. Acervo de imagem da Petrobras).

Com base na avaliação [17], ressalta-se que a presença de CO2 e H2S no espaço

anular do Riser, inicia um mecanismo de degradação com a combinação de corrosão e

fadiga. A presença desses gases corrosivos reduz a vida à fadiga do Riser, acelera o

processo de corrosão e perda de material nas armaduras metálicas, gerando microtrincas

e deterioração do material.

26

4.2 Técnicas de Inspeção e Monitoramento

A avaliação da integridade de Risers flexíveis é parte de um processo que visa

aumentar a segurança operacional dessa estrutura. Os estágios dos mecanismos falhas

em pontos críticos do duto podem ser detectáveis em diversos tipos de monitoramento e

inspeção.

Para detectar mecanismos de falhas o mais cedo possível e evitar o progresso de

danos em Risers flexíveis surge à necessidade de investigar as principais referências

sobre as técnicas de inspeção e monitoramento de dutos flexíveis em operação. As

técnicas de inspeção/monitoramento buscam informações relevantes para a descoberta

dos mecanismos de falhas de Risers flexíveis.

Neste contexto, o conhecimento dos modos de falha que geram diferentes

mecanismos de degradação, permite ao especialista organizar planos de inspeção que

acompanhem a evolução desses mecanismos atuantes e seu impacto sobre sua

integridade estrutural [14].

Para a inspeção/monitoramento de dutos flexíveis recomenda-se os trabalhos

[10-13] e API RP 17B [4]. Os autores e norma avaliam estratégias de gerenciamento

para assegurar a integridade estrutural de dutos flexíveis com camadas não-aderentes.

A inspeção e monitoramento de Risers têm por objetivos os seguintes pontos:

a) Detectar possível degradação em uma fase suficientemente cedo que permita

ação de correção e, assim:

4 Evitar acidentes ou perda de vida;

4 Evitar poluição ambiental;

4 Evitar paradas de produção;

4 Minimizar o risco de perda econômica.

b) Demonstração de aptidão contínua do equipamento, para o propósito a que foi

fabricado;

c) Verificação de complacência com as normas e regulamentos pertinentes ao

equipamento;

d) Provisão de registro de dados de inspeção que podem ser requeridos quando

for considerado novo uso.

27

A seleção das técnicas de inspeção e ferramentas de monitoramento de Risers

flexíveis deverá levar em conta as seguintes informações, a saber:

• Posição do conector (emerso / submerso);

• Localização (e.g. Riser dentro ou fora de I-Tube);

• Acesso ao Riser para realização de instalação do sistema (andaimes, abertura

de janela na capa externa, instalação de sensores, câmera e outros);

• Instalação de protótipos de campo;

• Data de disponibilização da tecnologia para utilização em larga escala.

Recomenda-se que todo Riser flexível, que conduz hidrocarboneto com conector

emerso, deve ter sistema de monitoramento do gás percolado.

Esta dissertação destaca as seguintes técnicas de inspeção e monitoramento de

Risers flexíveis [10-11] e [18-19], estando estas implantadas e/ou em fase de testes de

campo (protótipos), a saber:

• Inspeção Visual por Escalador;

• Inspeção Visual por Mergulho raso;

• Inspeção Visual por ROV;

• Inspeção por Vídeoscopia;

• Monitoramento por Televisionamento (Emerso/Submerso);

• Monitoramento por Colar de Fibra Óptica (Emerso/Submerso);

• Monitoramento Óptico Direto no Arame – MODA;

• Monitoramento por Emissão Acústica;

• Monitoramento do Gás Percolado (com ou sem I-tube);

• Monitoramento por Medição de Tensões Mecânicas por Eletromagnestimos

– MAPS.

Na seqüência tem-se o detalhamento das técnicas de inspeção e monitoramento

em Risers Flexíveis:

28

Inspeção Visual por Escalador

A inspeção do trecho emerso dos Risers flexíveis, em operação ou desativados,

das unidades de produção offshore visa avaliar a integridade dos mesmos. Os recursos

utilizados para realização da inspeção são os “Escaladores Industriais” (Figura 16), não

sendo descartada, em alguns casos, a necessidade da montagem de andaimes. Antes do

início da inspeção deve-se:

a) Realizar uma avaliação prévia de modo a priorizar os serviços de inspeção nos

dutos que possuam algum tipo de ocorrência ou que a complementação da

inspeção dependa de terceiros;

b) Fazer um levantamento das condições operacionais dos dutos e

posteriormente registrá-las;

c) Realizar uma limpeza adequada, se necessária, dos pontos que serão

inspecionados;

d) Utilizar o critério de finalizar a inspeção de um duto para começar a de outro,

em ocasiões em que mais de um duto deve ser inspecionado na mesma UEP;

e) Elaborar um isométrico do trecho inspecionado com todos os acessórios e

descontinuidades encontradas, o qual será devidamente cotado e referenciado.

Figura 16: Inspeção em Riser flexível por meio do método Escalador.

(Fonte: Acervo de imagem da Petrobras).

29

Itens de verificação, por meio da técnica, para avaliar a integridade do Riser:

- Identificar o duto informando: aplicação, diâmetro nominal, comprimento, data

da instalação na unidade, número do tramo e estrutura;

- Medir a espessura da capa externa, sempre que houver desgaste por abrasão;

- Caso não exista a válvula de alívio no conector, verificar e registrar através de

foto a existência de rebaixo na capa externa do Riser (bursting disk) nas

proximidades do conector (até 3m do conector);

- Medir o diâmetro externo do duto e comparar com o diâmetro de projeto;

- Verificar e registrar através de foto, os seguintes itens:

•

Se a capa externa do duto está inflada utilizando teste de percussão;

•

A existência de dano na capa externa do duto (trecho emerso),

incluindo a traseira do conector de topo do Riser;

•

A existência de enrugamentos, deformações, sombreamento na capa

externa do duto;

•

A existência de ovalização ou torção do Riser flexível;

•

a existência de vazamentos no Riser, inclusive sob acessórios (e. g.

Bend stiffener);

•

A estanqueidade da capa externa Riser através do teste de injeção de

nitrogênio, quando necessário;

•

A existência de ruptura das camadas de fita filamentosa (KEVLAR)

com exposição das armaduras de tração;

•

A ocorrência de desalinhamento ou sobreposição dos arames da

armadura de tração;

•

A existência e a quantidade de arames rompidos.

- Medir os seguintes itens, a saber:

•

O ângulo de catenária do Riser;

•

O potencial eletroquímico dos arames sempre que houver exposição

das armaduras de tração;

•

A perda de material por desgaste ou corrosão das armaduras de tração.

30

No Conector

- Verificar e registrar através de foto, os seguintes itens:

•

A integridade dos conectores;

•

A condição do revestimento e existência de corrosão;

•

A integridade dos parafusos de fixação do conector, suporte e

acessórios;

•

A existência, acessibilidade e integridade das válvulas de alivio de gás

permeado;

•

a integridade do sistema de fixação (parafusos, estojos, porcas, etc.) do

Riser ao hang-off;

•

A integridade dos parafusos de fechamento da traseira no corpo do

conector;

•

A integridade dos suportes de fixação das terminações de umbilical

hidráulico (armor pot, carretéis , gaiolas, outro);

•

A existência de corrosão nas terminações hidráulicas;

•

O

tensionamento

e

eventual

escorregamento

das

mangueiras

hidráulicas e cabos de sinais elétricos e óticos;

•

A existência de bolhas e ou protuberâncias na capa externa das

mangueiras;

•

A existência de vazamentos em terminações e mangueiras de

umbilicais hidráulicos;

•

A integridade da interface entre o spool rígido e o conector de topo;

•

A integridade do sistema de monitoramento do espaço anular.

31

No Enrijecedor de curvatura (Bending stiffener)

- Identificar o tipo de enrijecedor (bipartido ou inteiriço);

- Verificar e registrar através de foto, os seguintes itens:

•

A integridade do enrijecedor, indicando a existência de trincas,

rachaduras, abrasões, perda de material, deformações, outro;

•

O sistema de fixação do enrijecedor de curvatura ao conector;

•

As abraçadeiras de fixação dos enrijecedores bipartidos.

No Suporte de Riser (na plataforma)

- Verificar e registrar através de foto, os seguintes itens:

•

O estado geral de conservação do suporte e hang-off, indicando de

houver presença de corrosão, perda de material, ausência de reforços

estruturais, outro;

•

A condição de fixação do suporte e hang- off, detalhando o estado de

conservação das soldas e parafusos.

Análise de interferência

Verificar e registrar através de foto a existência de interferência do Riser com

outros Risers, ou com contraventamento(s) da unidade, sistemas de ancoragem, cabos,

monobóia ou qualquer outro elemento do sistema.

32

Inspeção Visual por Mergulho raso

A região a ser inspecionada será todo o trecho do duto suspenso da ZVM (Zona

de Variação de Maré) até a profundidade de “-30m”. Os recursos utilizados para a

inspeção são os mergulhos rasos (Figura 17) com outro equipamento ou técnica que o

complemente ou substitua.

Figura 17: Inspeção em Riser flexível por meio de Mergulho raso.

(Fonte: Modificada. Acervo de imagem da Petrobras).

33

Itens de verificação, por meio da técnica, para avaliar a integridade do Riser:

- A existência de danos na capa externa quando aplicável;

- A existência de ruptura das camadas de fita filamentosa (KEVLAR) com

exposição das armaduras de tração;

- Medir o potencial eletroquímico dos arames sempre que houver exposição das

armaduras de tração;

- Medir a perda de material por desgaste ou corrosão das armaduras de tração;

- A ocorrência de desalinhamento ou sobreposição dos arames da armadura de

tração;

- A existência e a quantidade de arames rompidos;

- A existência de vazamentos no tubo flexível, inclusive sob acessórios

(enrijecedor de curvatura, vértebra, etc.);

- A existência de enrugamentos, deformações, sombreamento na capa externa do

duto;

- A existência de ovalização ou torção do duto flexível;

- Medir o diâmetro externo do duto e comparar com o diâmetro de projeto;

- Verificar se a capa externa do duto está inflada utilizando teste de percussão;

- A estanqueidade da capa externa duto flexível através do teste de injeção de

nitrogênio, quando necessário;

- Medir ângulo de catenária do Riser;

- Identificar o duto informando: aplicação, diâmetro nominal, comprimento, data

da instalação na unidade, número do tramo e estrutura;

- Medir a espessura da capa externa sempre que houver desgaste por abrasão.

34

No Conector

- Verificar e registrar através de foto, os seguintes itens:

•

A integridade dos conectores;

•

A integridade dos parafusos de fixação do conector, suporte e

acessórios;

•

A condição do revestimento e existência de corrosão;

•

A existência, acessibilidade e integridade das válvulas de alivio de gás

permeado;

•

A existência de corrosão nas terminações hidráulicas;

•

A integridade do sistema de fixação (parafusos estojos, porcas, etc.) do

Riser ao hang-off;

•

A integridade dos suportes de fixação das terminações de umbilical

hidráulico (armor pot, carretéis, gaiolas, etc.);

•

A integridade da interface entre o spool rígido e o conector de topo;

•

A integridade do sistema de monitoramento do espaço anular;

•

A integridade dos parafusos de fechamento da traseira no corpo do

conector;

•

O

tensionamento

e

eventual

escorregamento

das

mangueiras

hidráulicas e cabos de sinais elétricos e óticos;

•

A existência de danos mecânicos na capa externa das mangueiras com

eventual exposição do kevlar;

•

A existência de bolhas e ou protuberâncias na capa externa da

mangueira;

•

A existência de vazamentos em terminações e mangueiras de

umbilicais hidráulicos.

35

No Enrijecedor de curvatura (Bending stiffener)

- Verificar e registrar através de foto, os seguintes itens:

•

A integridade do enrijecedor, indicando a existência de trincas,

rachaduras, abrasões, perda de material, deformações, etc.;

•

O sistema de fixação do enrijecedor de curvatura ao conector;

•

O sistema de fixação do enrijecedor ao capacete;

•

As abraçadeiras de fixação dos enrijecedores bipartidos;

•

O desgaste dos anodos para proteção catódica; quando existente.

- Identificar o tipo de enrijecedor (bipartido ou inteiriço).

No Colar batente (stopper)

- Identificar tipo de stopper instalado no Riser;

- Medir potencial eletroquímico, quando necessário;

- Verificar e registrar através de foto, os seguintes itens:

•

A integridade do stopper;

•

O sistema de fixação;

•

A fixação e integridade da proteção antiabrasiva;

•

O estado do revestimento;

•

O estado dos anodos.

36

Na Boca de sino

- Verificar e registrar através de foto, os seguintes itens:

•

O posicionamento do enrijecedor de curvatura em referência a boca de

sino;

•

O travamento dos dogs da boca de sino e posição das travas;

•

A fixação do enrijecedor de curvatura ao capacete;

•

A integridade do sistema de fixação dos eixos de giro dos dogs;

•

A integridade dos cabos elétricos do sistema de proteção catódica;

•

A integridade dos parafusos e porcas de fixação do enrijecedor de

curvatura;

•

A estanqueidade da capa externa da linha sob o enrijecedor de

curvatura, quando aplicável, desacoplando o enrijecedor da boca de

sino;

•

O posicionamento e o contato elétrico da braçadeira de travamento dos

dogs.

- Medir o potencial eletroquímico da boca de sino e componentes, quando

aplicável.

No Suporte de Riser

- Verificar e registrar através de foto, os seguintes itens:

•

O estado geral de conservação do suporte e hang-off, indicando de

houver presença de corrosão, perda de material, ausência de reforços

estruturais, etc.

•

A condição de fixação do suporte e hang-off, detalhando o estado de

conservação das soldas e parafusos.

Análise de interferência

Verificar a existência de interferência do duto com outros dutos, ou com

contraventamento(s) da unidade, sistemas de ancoragem, cabos, túnel de monobóia ou

qualquer outro elemento do sistema.

37

Inspeção Visual por ROV

A região a ser inspecionada será entre a conexão Riser/Flowline (real ou teórica)

até a elevação “-30m”. Os recursos utilizados para a inspeção são os ROVs (Figura 18)

dos navios especiais de inspeção (RSV e DSV) ou outro equipamento ou técnica que o

complemente ou substitua.

Figura 18: Inspeção em Riser flexível por meio de ROV.

(Fonte: Modificada. Acervo de imagem da Petrobras).

A inspeção deverá ser registrada em relatório que contenha tabela de eventos e

fotos detalhadas dos pontos notáveis como início, fim, TDP (Touch Down Point),

Conectores e não-conformidades, além de conter filmagem na íntegra. Todas NãoConformidades deverão ser registradas em filmagem e fotos e sua localização

determinada através de profundidade e coordenadas. O registro das Não-Conformidades

deverá detalhar os pontos importantes, de acordo com cada tipo de dano detectado, para

permitir análise mais detalhada do problema.

A medição de potencial eletroquímico nos acessórios deve ser feita sempre que

seja constatado problema de corrosão, pois permite avaliar se há processo de corrosão

atuando no acessório. Os vazamentos devem ser avaliados para que se possa definir a

gravidade do problema. Vazamentos oriundos de gás percolado são previstos no projeto

dos dutos flexíveis e devem ser avaliados com esta ótica.

38

A inspeção de Risers na região do TDP para avaliar danos devido à abrasão com

o solo marinho, deverá prever a utilização de dispositivos que permitam a avaliação da

geratriz inferior dos Risers em toda a extensão de variação de TDP.

Itens de verificação, por meio da técnica, para avaliar a integridade do Riser:

- Verificar e registrar através de foto, os seguintes itens:

•

Os danos no revestimento externo;

•

Os danos tipo deformação (gaiola de passarinho, loop, kink,

dobramento, torção, ovalização, amassamento, etc.);

•

A existência de ruptura das camadas de fita (filamentosa, KEVLAR)

com exposição das armaduras de tração;

•

A ocorrência de desalinhamento ou sobreposição dos arames da

armadura de tração, existência e a quantidade de arames rompidos;

•

A existência de vazamentos no duto, inclusive sob acessórios

(enrijecedor de curvatura, vértebra, proteção antiabrasiva, etc.), nos

conectores, na região da interface flangeada e nas válvulas de alívio,

nas interfaces duto com equipamentos submarinos, em terminações e

mangueiras de umbilicais hidráulicos.

- Escovar e medir o potencial eletroquímico dos arames sempre que houver

exposição das armaduras de tração;

- Identificar o duto informando: aplicação, diâmetro nominal, comprimento, data

da instalação na unidade, número do tramo e estrutura.

Na Interface do duto com solo marinho

- Registrar a presença de vãos livres, regiões assoreadas, obstáculos naturais,

solo abrasivo;

- Registrar se a região do TDP está com proteção antiabrasiva (outerwraps);

- Verificar integridade da proteção. Avaliar desgaste e estado de fixação;

- Registrar coordenadas de início e final da proteção;

- Verificar e registrar localização de ocorrência de trincheira;

- Verificar através de foto danos no revestimento externo dos Risers com

enfoque na geratriz inferior.

39

Interferência

- Verificar e registrar através de foto, os seguintes itens:

•