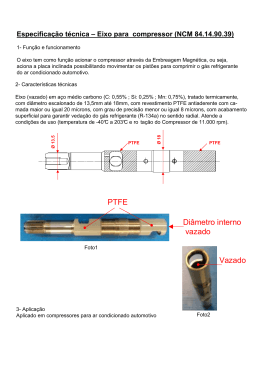

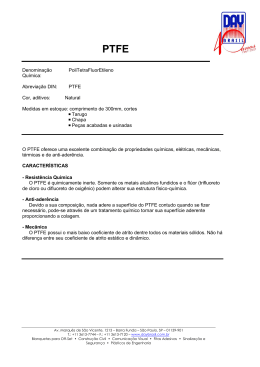

PROPRIEDADES, CARACTERÍSTICAS E APLICAÇÕES INDUSTRIAIS DO POLITETRAFLUORETANO-PTFE (Teflon®). Hamilton Britto1, Celso Costa Evangelista2 Resumo O Teflon® é um polímero semicristalino que foi descoberto por Roy Punket enquanto manipulava o gás tetrafluoreto de eteno, foi inicialmente aplicado na indústria bélica durante a 2ª Guerra Mundial na década de 1940 e ganhou importância na indústria civil após 1954, quando o engenheiro Francês Marc Gregoire descobriu o processo para aderência desse material ao alumínio e criou a panela antiaderente; já em 1969, Robert Gore conseguiu expandi-lo formando uma membrana microporosa impermeável utilizada na confecção de roupas impermeáveis. Possui 4 fases conhecidas (pseudohexagonal, triclinico, ortorrômbico e hexagonal) e uma enorme estabilidade térmica podendo ser encontrado em pós para moldagens por compressão ou extrusão, para lubrificações e dispersões aquosas. Tem excelente resistência química em virtude da força de ligação dos átomos de flúor e do carbono que lhe confere uma proteção quase que total.O Teflon® É utilizado em uma infinidade de produtos que vão de revestimentos anticorrosão, placas e chapas antiadesivas, fitas, películas, isolantes para cabos coaxiais, placas, tarugos, juntas industriais, materiais de vedação, etc. Palavras-chave: Politetrafluoretano. Teflon®. Termoplásticos. Fluoroplásticos. PTFE. 1 INTRODUÇÃO Em 1938, Roy Plunket (1910-1994) observou um pó branco dentro de um cilindro que originalmente continha gás tetrafluoreto de eteno, descobrindo o Teflon®. (Canevarolo,2002); Utilizando o gás refrigerante tetrafluoretileno (TFE), Plunket e seu assistente guardaram o gás em um cilindro pressurizado mantendo-o em gelo seco; para surpresa do cientista e do assistente no dia seguinte, o gás não saiu, então o cilindro foi cortado no meio e estava completamente revestido com um pó branco no seu interior , pois. Estudando o ocorrido, concluíram que tratavase de um polímero formado por cadeia de 100.000 átomos de carbono ligados a 2 átomos de flúor (CND, 2015). Na década de 1940, durante a Segunda Guerra Mundial, cientistas envolvidos com os militares dos Estados Unidos se empenharam em encontrar materiais para proteger gaxetas, válvulas e instalações contra a corrosão. O PTFE foi utilizado em uma gama de aplicações militares, incluindo seu uso como parte do Projeto Manhattan (desenvolvimento da bomba atômica), o que levou a um aumento do uso do PTFE e à demanda por produção em escala internacional. Em 1954, Marc Gregoire, um engenheiro francês, descobre um processo para aderir o Teflon ao alumínio e aplica o conceito para criar a panela antiaderente. Em 1969, Dr. Robert Gore encontrou um meio de expandir o PTFE para formar uma membrana “microporosa”. A nova membrana é usada para formar tecidos para roupas especiais, sendo caracterizada por impedir que a água exterior possa entrar, sendo impermeável, e por outro lado que o suor interno evaporado possa sair, resultando em uma vestimenta transpirável(CND, 2015). 1 2 Sociedade Educacional de Santa Catarina – SOCIESC. E-mail: [email protected] Sociedade Educacional de Santa Catarina – SOCIESC. E-mail:[email protected] 2 POLÍMERO Segundo Canevarolo (2002) a palavra polímero origina-se da junção das palavras em grego poli (muitos) e mero (unidade de repetição), então, completa o autor, que é um material orgânico (ou inorgânico) de alta massa molar (acima de dez mil, podendo chegar a dez milhões), cuja estrutura consiste na repetição de pequenas unidades (meros); uma macromolécula formada pela união de moléculas simples ligadas por ligação covalente e, dependendo do tipo do monômero (estrutura química), do número médio de meros por cadeia e do tipo de ligação covalente, os polímeros podem ser divididos em três grandes classes: Plásticos, Borrachas e Fibras. Para Piatti (2005) a matéria prima que origina o polímero é o monômero, uma molécula com uma (mono) unidade de repetição e de acordo com seu comportamento mecânico os polímeros podem ser classificados como elastômeros, fibras, plásticos rígidos ou plásticos flexíveis . Observa Silva Telles (2005) que para os materiais poliméricos, os picos de temperatura, mesmo quando de curta duração, tem efeito muito mais grave do que para os metais. Sendo que para os poliméricos, uma única subida anormal de temperatura pode ser desastrosa e o politetrafluoretano resiste a temperaturas bem mais altas, podendo trabalhar em temperaturas de até 290 °C. Para Callister (2012) a maioria dos polímeros são cadeias de átomos de carbono que compõem moléculas muito grandes, onde vários átomos ou radicais estão lateralmente ligados e que essas macromoléculas podem ser compostas por meros, que são entidades estruturais menores que se repetem ao longo da cadeia. Para ele, o grau de cristalinidade de um polímero depende da taxa de resfriamento durante o processo de solidificação, assim como da configuração da cadeia. Ainda em Callister, aprendemos que as propriedades e o comportamento dos polímeros são influenciados por suas características químicas e estruturais como o grau de cristalinidade dos semicristalinos em relação à sua densidade, rigidez, resistência e ductilidade; o grau de ligações cruzadas, em relação à rigidez dos materiais com características de borracha e pela química dos polímeros — em relação às temperaturas de fusão e de transição vítrea. 2.2 CLASSIFICAÇÃO Silva Telles (2005), distingue os materiais poliméricos em 3 classes: plásticos termoplásticos (thermoplastics); plásticos termoestáveis (thermossetings que também podem ser chamados de termofixos ou termorrígidos e nos elastômeros (borrachas). Callister (2012) propõe classificar os materiais poliméricos em função da resposta mecânica em temperaturas elevadas, de acordo com a sua tese, esses materiais teriam, então, duas subdivisões: termoplásticos (ou polímeros termoplásticos) e o termofixos (ou polímeros termofixos). Segundo Canevarolo (2002), para classificar os polímeros são usualmente empregadas quatro diferentes classificações: a) quanto à estrutura química; b) ao seu método de preparação; c) às suas características tecnológicas; e d) quanto ao seu comportamento mecânico. Para Fleds (2011) os polímeros exibem dois tipos de morfologia no estado solido: amorfo e semicristalino, podendo ser (ainda) naturais ou sintéticos. Já quanto a fusibilidade, os sintéticos podem ser classificados em termoplásticos (podem ser fundidos por aquecimento e solidificados por resfriamento) e termorrígidos (infusíveis e insolúveis, não permitem reprocessamento). Quadro 1. Classificação dos Polímeros Critério Origem do Polímero Número de monômeros Modo de preparação do polímero Estrutura química da cadeia polimérica Encadeamento da cadeia polimérica Configuração dos átomos da cadeia polimérica Taticidade da cadeia polimérica Fusibilidade ou solubilidade do polímero Comportamento mecânico do polímero Fonte: Mano e Mendes (1999). Classe dos Polímeros Natural, Sintético Homopolímero, Copolímero Polímero de adição, Polímero de condensação. Modificação de outro polímero Poli hidrocarboneto, Poliamida, Poliéster, etc. Sequência cabeça-cauda. Sequência cabeçacabeça, cauda, cauda. Sequência cis, Sequência trans. Isotático, Sindiotático, Atático. Termoplástico, Termorígido Borracha ou elastômero; Plástico 2.3 TERMOPLÁSTICOS Relata-nos Callister (2012) que os termoplásticos são fabricados através da aplicação simultânea de pressão e calor; amolecem quando são aquecidos (e por fim se liquefazem) e endurecem quando são resfriados e que esses processos são totalmente reversíveis. Quando aplicada a tensão, as forças de ligação secundárias diminuem, facilitando o movimento relativo das cadeias adjacentes quando elevada a temperatura das moléculas. Esse processo pode ser repetido diversas vezes,. Ressalta o autor de “Ciência dos Materiais”, que se a temperatura for aumentada a ponto de tornar violentas as vibrações moleculares, as ligações covalentes principais se quebraram resultando em uma degradação irreversível pelo fato dos termoplásticos serem relativamente moles e dúcteis. Para Shigley (2005) O termo termoplástico é empregado para designar qualquer plástico que flui ou que é moldável quando recebe calor; às vezes, esse termo é também aplicado a plásticos moldáveis sob pressão, os quais, por sua vez, podem ser remoldados quando aquecidos. 2.4 FLUOROPLÁSTICOS Segundo Veiga (2003), a família fluoroplásticos são resinas termoplásticas com alguns ou todos os seus hidrogênios substituídos por átomos de flúor e é composta do politetrafluoretileno (PTFE), do etileno-propileno fluorado (FEP), do perfluoralcooloxitileno (ECTFE), do etileno-tetrafluoretileno (ETFE), do fluoreto de polivinilideno (PVDF), do fluoreto de polivinila (PVF) e dos copolímeros de etileno halogenados e fluorados. As principais características dos plásticos fluorados são sua inércia química, sua estabilidade em altas e baixas temperaturas, excelentes propriedades elétricas e baixo coeficiente de atrito. As resinas são relativamente moles. Sua resistência a desgastes e deformações é baixa, porém essa característica pode ser facilmente melhorada pela mistura das resinas com fibras inorgânicas ou materiais em partículas. Por exemplo, a resistência ao desgaste do PTFE, que é relativamente baixa para seu uso como material de mancais é contornado pela adição de produtos como fibras de vidro, carbono, bronze ou óxidos metálicos. Dessa forma, sua resistência ao desgaste é melhorada em até 1000 vezes, enquanto que seu coeficiente de atrito é somente ligeiramente aumentado (Polifluor, 2015) Para Silva Telles (2005, da família dos fluoroplásticos fazem parte um grupo de plásticos não combustíveis com resistência química superior aos demais plásticos e sua resistência à temperatura, afirma o autor, vai de -170° a 290°. A resistência mecânica desses materiais é bastante baixa e o seu preço é elevado, possuem ótima resistência à abrasão e seu coeficiente de atrito é baixo; são inertes a quase todas as substâncias químicas comerciais. 2.5 PTFE Fleds (2011) classifica O PTFE na categoria dos fluoropolímeros, que vem a ser um polímero baseado em fluorocarbonos com fortes ligações carbono–flúor, similar ao polietileno, semicristalino onde os átomos de hidrogênio estão substituídos por flúor, a fórmula química do monômero (tetrafluoretileno) é (CF2)2, e o polímero (politetrafluoretileno) é (CF2-CF2)n. Para o autor, dependendo do tipo de tratamento térmico utilizado durante a fabricação, o peso molecular do PTFE pode ser alterado através da mudança do percentual cristalino e, a depender da pressão e da temperatura . 4 são as fases conhecidas do PTFE : pseudohexagonal, triclínico, ortorrômbico e hexagonal, podendo ser encontrado em pós granulados para moldagens por compressão ou extrusão ou em pós para extrusões com lubrificações em dispersões aquosas Segundo Mano (2007) a excepcional resistência a solventes e reagentes químicos; a elevada resistência térmica; o coeficiente de fricção muito baixo que lhe confere uma baixa aderência e suas boas propriedades mecânicas, mesmo a temperaturas muito baixas são as propriedades mais marcantes do TFPE e os produtos mais conhecidos fabricados com esta substâcia são: Fluon®, Halon®, Hostaflon® e Polyfluon® que são fabricados pela ICI, pela Allied, pela Hoescht, pela Diakin respectivamente. Além do mais conhecido que é o Teflon, fabricado pela Du Pont que vem a ser o objeto deste artigo Comentando sobre os motivos que levam o PTFE a ser o polímero mais usado para a fabricação de juntas de vedação industrial, Veiga (2003) conclui que isso se dá em razão da sua excepcional resistência química, sendo que os metais alcalinos em seu estado líquido e o flúor livre são os únicos materiais que podem atacá-lo. Canto (2007) afirma que esta resistência química provém da força de ligação dos átomos de flúor e carbono e a proteção quase que total da cadeia de carbono pelos átomos de flúor 2.6 TEFLON® Teflon® é um polímero de PTFE desenvolvido pela DuPont que, em razão da sua excepcional resistência química, é o plástico mais usado para vedações industriais. Os únicos produtos químicos que atacam o Teflon® são os metais alcalinos em estado líquido e o flúor livre. O Teflon® possui também excelentes propriedades de isolamento elétrico, anti-aderência, resistência ao impacto e baixo coeficiente de atrito. Os produtos para vedação são obtidos a partir da sinterização, extrusão ou laminação do PTFE puro ou com aditivos, resultando produtos com características diversas(Polifluor 2015) Para Canto (2007), o Teflon® ainda que fazendo parte do grupo dos termoplásticos, apresenta uma elevada viscosidade no estado fundido, mesmo em comparação com outros polímeros, o que impede a sua utilização em moldagem por injeção e para processá-lo, são utilizadas técnicas de compactar o pó polimérico a frio e, posteriormente, recorrendo-se à sinterização seguida da usinagem para obtenção do produto com as dimensões finais que poderá ser utilizado puro ou reforçado com cargas (aditivos). 3 APLICAÇÕES INDUSTRIAIS A Polifluor (2015), licenciada da Du Pont no Brasil, em publicação técnica informa que as propriedades elétricas, químicas e mecânicas das resinas PTFE orientam na definição do seu uso e aplicação que podem ser classificadas em cinco categorias: componentes de sistemas de transportes de fluidos como gaxetas, peças moldadas de ajuste e vedação, anéis de vedação para êmbolos e cotovelos; portadores de cargas estáticas e dinâmicas tais como mancais, rolamentos de esfera e de roletes, buchas para mancais de escorregamento; condicionamentos de superfícies tais como placas e chapas antiadesivas, fitas ou películas e filmes sensíveis a pressão, revestimentos de cilindro contráteis sob a ação do calor; elétricas e eletrônicas tais como isolantes para cabos coaxiais, acessórios e cabos condutores para motores, suportes para suspensão; fiação para painéis, cabos industriais de sinalização e controle e componentes de alimentação e distanciamento e componentes para sistemas térmicos, entre outras aplicações. 3.1 REVESTIMENTOS INDUSTRIAIS A CND (2015), outra licenciada da patente Teflon® pela Du Pont, garante que os revestimentos industriais por ela fabricados previnem a corrosão e normalmente não são afetados em ambientes químicos e somente os metais alcalinos em estado de fusão e os agentes fluorados altamente reativos podem afetá-los quimicamente. Possui grande resistência ao calor, o que permite a sua utilização em altas temperaturas sendo possíveis trabalhos contínuos em temperaturas intermitentes até 315°C sem perda das propriedades físicas; sua estabilidade criogênica previne a formação de gelo; podem ser usados a baixas temperaturas como -230°C; suas propriedades dielétricas os tornam um ótimo isolante elétrico ou condutivo e oferecem excelentes propriedades isolantes, baixo fator de dissipação e alta resistividade superficial.através de técnicas especiais, podem ser eletrocondutivos e usados como revestimentos anti-estático, a sua ótima resistência dielétrica o torna um excelente isolante elétrico também em altas temperaturas, baixo coeficiente de fricção; lubrificação a seco permanente, tem o mais baixo coeficiente de fricção de qualquer sólido conhecido, que varia de 0.05 a 0.20.dependendo da carga, velocidade e tipo de revestimento Teflon® utilizado, em virtude da sua aderência, previne o acúmulo e a fixação de resíduos, oferecem, ainda, uma rápida e completa desmoldagem do material, poucas substâncias se aderem permanentemente a este revestimento, e oleofobia / hidrofobia (não se molham), prevenindo o acúmulo de óleos e líquidos, limpeza é mais fácil e não há resíduos e podem ser auto-limpantes, em alguns casos. Tabela 2- Propriedades Físico - Químicas dos Revestimentos Industriais Teflon® da DuPont Propriedades Unidade Teflon® Físicas PTFE Coeficiente de Atrito Dinâmico Estático Dureza Elongação Gravidade Específica Módulo de Flexão Resist. à Abrasão (Sliding Arm)* Resistência à Intempérie Resistência à Tração Resistência ao Dobramento Resistência ao Impacto Resistência ao Risco Inicial ** Total *** Absorção de Água (em 24 hrs) Resistência a Detergentes² 0,05 - 0,10 Teflon® FEP Teflon® PFA Teflon® ETFE Teflon®- Teflon® S Mét. A.S.T.M - 0,1 - 0,4 D 1894 - 0,1 Shore D 50-65 % 300-500 ¨ 2,15 0,08 0,30 0,12 0,20 56 325 2,15 60 300 2,15 0,30 0,40 0,24 0,50 72 300 1,76 MPa 496 586 586 2 - - mg 7,9-9,7 11,1-15,2 N/D 13,4 N/D - Excelente Excelente Excelente Limitado - MPa Muito Bom 21-34 23 0,12 - 0,15 ciclos >1.000.000 5.00080.0000 J/m 189 Kg Kg % 5,7-7,0 7,3 - 10,7 <0,01 - 0.20 - 0,15 0,35 60-90 1-150 - - D1894 D785 D1708 D792 25 40-46 20-80 D638 10.000500.000 10.00027.000 - D2176 Não se Não se Não se rompe rompe rompe - - 5,1-11,4 8,5 - 13,2 <0,01 - D570 - - N/D N/D <0,03 N/D N/D <0,03 - em Aço h Jateado em h Alumínio em H Alumínio Jateado 24 480 N/D N/D - - 264 744 N/D N/D - - 624 600 N/D N/D - - Fonte CND Revestimentos (2015) Observações * Teste de Sliding Arm: 1.000 ciclos, carga de 500g, lixa 400, superfície de 35,5 cm² * * Primeiro traço do substrato * * * Remoção total do filme * * * *Baseado num ciclo de teste de 20.000 horas 1 - 5% NaCl a 35°C, horas de exposição até a falha 2- Horas de exposição até a falha N/D- Não Disponível 3.2 JUNTAS INDUSTRIAIS Segundo Veiga (2003), 4 são os fatores básicos que influenciam na escolha do material de uma junta industrial: pressão de operação, força dos parafusos, resistência ao ataque químico do fluído (corrosão) e a temperatura de operação; sendo que o fator de serviço (Pressão X Temperatura) é um bom ponto de partida para selecionar o material de uma junta. Segundo o mesmo autor, ele é obtido multiplicando-se o valor da pressão em kgf/cm² pela temperatura em graus centígrados. O PTFE possui também excelentes propriedades de isolamento elétrico, antiaderência, resistência ao impacto e baixo coeficiente de atrito. Os produtos para a vedação são obtidos a partir da sinterização, extrusão ou laminação do PTFE puro ou com aditivos, resultando produtos com diferentes características. Diversos tipos de placas de PTFE são usadas na fabricação de juntas para aplicações nas quais é necessária elevada resistência ao ataque químico; prossegue o autor (Veiga, 2003), afirmando que a resistência à corrosão pode ser influenciada por vários fatores, principalmente: pela concentração do agente corrosivo, pois nem sempre uma maior corrosão torna um fluído mais corrosivo; pela temperatura do agente corrosivo, pois em geral, temperaturas mais elevadas aceleram a corrosão e pelo ponto de condensação, pois a passagem do fluído com presença de enxofre e água pelo ponto de condensação, provocam a formação de condensados altamente corrosivos, quando os gases são provenientes de combustão. 3.3 FITAS EXPANDIDA COM ADESIVO As fitas expandidas fabricadas com TPFE e adesivadas com silicone simples-face com alta resistência à abrasão e a altas temperaturas, com espessuras variando entre 0,09 a 0,17 mm, suportam temperaturas que vão de – 73 a 204 °C sendo usadas como elemento antiaderente de máquinas seladoras de embalagens plásticas e em peças injetadas, para selagem e mascaramento em que necessite de resistência química e como revestimentos de: esteiras de transporte de alimentos, antiabrasivo em calhas e dutos de transporte de produto em processo, de cilindro de máquinas de extrusão a quente de polietileno, de cilindros de borracha ou aço para evitar abrasão e aumentar o deslizamento (indústria de embalagens, de papel e têxtil), de cabos e outros componentes que deverão estar sujeitos a alta temperatura, de cilindro de máquinas de extrusão a quente de polietileno, de esteiras e guias que necessitem de superfície antiaderente (3 M, 2015). São fabricadas através de processo especial a partir de 100% PTFE expandido, tendo sua estrutura a base de fibras uniformes e alinhadas em uma única direção. As fitas planas são excelentes para vedações em locais frágeis (como por exemplo, alumínio fundido, PVC, PRFV, cerâmica, vidro, entre outros), são facilmente adaptáveis em qualquer tipo de união flangeada, mesmo com grandes irregularidades e possuem fita adesiva para posicionamento da fita ao local da aplicação. Podem ser aplicadas nas mais severas condições de serviço, principalmente em fluidos quimicamente agressivos (3 M, 2015). CONCLUSÃO O Politetrafluoretileno (PTFE) oferece uma excelente combinação de propriedades químicas, elétrica, mecânica e térmica. Resiste à agentes corrosivos, é quimicamente inerte. Poucos são os produtos capazes de alterar sua estrutura, nada adere a sua superfície, mas, sendo necessário, com um tratamento superficial, pode se tornar aderente a qualquer outro material. É atóxico, resistente à temperaturas variadas de -230°C a 315° e é um excelente isolante elétrico. Suas características originais podem ser alteradas com a adição de cargas de alguns materiais, entre eles: o bissulfeto de molibdênio, o bronze, o carbono, a fibra de vidro e o grafite. A pulverização líquida ou a pó é o processo mais conhecido de revestimento de metais com Teflon®, que é feito por sinterização em alta temperatura (cerca de 400°C) formando uma fina camada sobre o metal que vai de 12 a 500 miligramas dependendo das exigências requeridas pelo material a ser revestido. O Teflon® é largamente utilizado nas indústrias química, aérea, aeroespacial, de transporte e movimentação de cargas, de tecnologia nuclear e de vácuo, de instrumentação, alimentícia, eletroeletrônica, automotiva e em outras ramificações da indústria para revestimentos de tanque, corpo de bombas, pistões, sondas, peças de deslize, conectores, sede de válvulas, vedações, chapa de filtro, anéis de vedação, assento de válvulas, selos mecânicos, gaxetas, retentores, mancais, camisas de válvulas, diafragmas, tensores de corrente, guias, cintas tipo cunha, isoladores, parafusos, buchas, rolos, porcas, arruelas, tecnologia laser, medicina, filtros para tratamento de água, películas antiderrapantes e inúmeros outros produtos. Comparado com outros materiais, o Teflon® pode ser considerado como pouco conhecido e pouco utilizado em processos industriais. Em princípio são considerados onerosos, mas o aumento da vida útil das máquinas, peças e equipamentos revestidos são algumas das vantagens do uso desta tecnologia que compensam os investimentos aplicados. REFERÊNCIAS CALLISTER, W.D. Ciência e Engenharia de Materiais: uma introdução, 8ª ed., Rio de Janeiro, LTC, 2012. CANEVAROLO Jr, S. Ciência dos polimeros: um testo básico para tecnólogos e engenheiros 2ª Edição - São Paulo: Artliber Editora, 2002. CANTO, Rodrigo Bresciani. Estudo teórico e experimental dos processos de compactação e sinterização do politetrafluoretano (PTFE) Escola de Engenharia de São Carlos da Universidade de São Paulo/École Normale Supérieure de CachasnFrança, 2007. CND Revestimentos Propriedades dos Revestimentos Industriais Teflon® da DuPont, disponível em: http://www.cndrevestimentos.com.br/teflon, acesso em 25/04/15 às 16h37minh. FLEDS, Wiliam Reis Dias Comportamento Mecânico Do Polímero PTFE Sujeito A Diferentes Taxas De Deformação, Dissertação de Mestrado, Universidade Federal Fluminense, Niterói, 21 De Novembro De 2011. MANO. Eloisa Biassoto; Polímeros como Materiais de Engenharia. 4ª ed. – São Paulo; Blucher, 2007 MANO. Eloisa Biassoto; MENDES. Luís Cláudio. Introdução a Polímeros. 2. ed. ver. e ampl. São Paulo: Blucher, 1999. PARKER, Catálogo de Vedações Industriais e Isolantes Térmicos, disponível em: acesso em 21/04/15 às 23h47minh. PIATTI, Tânia Maria. Plásticos : Características, Usos, Produção E Impactos Ambientais / Tânia Maria Piatti, Reinaldo Augusto Ferreira Rodrigues. - Maceió: EDUFAL, 2005. POLIFLUOR IND. E COM. DE PLÁSTICOS LTDA. Pesquisa sobre Teflon disponível em: http://www.polifluor.com.br/teflon.pdf acesso em 13/04/15 às 21h30minh. SHIGLEY, Joseph E, Projeto de engenharia mecânica 7. ed. - Porto Alegre: Bookman, 2005. TELLES, Pedro Cardoso da Silva Materiais para equipamentos de processo – 6ª ed. – Rio de Janeiro: Interciência 2005. VEIGA, José Carlos. Juntas Industriais. Edição do autor, 4º Edição, Rio de Janeiro, Abril, 2003. 3 M do Brasil, Fitas PTFE Aplicações, disponível em: http://solutions.3m.com.br/ acesso em 23/04/2015 às 00:27h.

Baixar