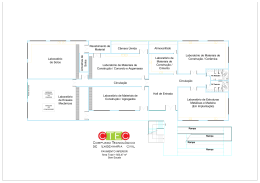

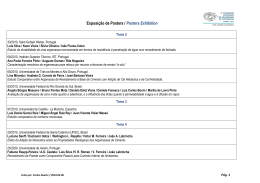

Universidade Católica de Pernambuco Departamento de Engenharia Civil APOSTILA RESUMO Prof. Angelo Just da Costa e Silva (MSc.) Recife, 2004 REVESTIMENTOS O presente trabalho apresenta uma descrição das camadas que compõem os revestimentos, envolvendo características influentes da base, chapisco, argamassa de emboço, contrapiso, adesiva e seus elementos decorativos (placa cerâmica, gesso, pintura). Em seguida é apresentada uma breve discussão acerca dos procedimentos de execução adotados nos revestimentos aderidos. Por fim, é descrito um estudo acerca da normalização brasileira pertinente ao assunto, além de bibliografia de referência para consulta. No final do texto estão apresentadas questões elaboradas em diversos concursos relativos a estes assuntos realizados recentemente no Brasil, os quais devem ser resolvidos com base na descrição apresentada nos itens discutidos. 1. DESCRIÇÃO E PROPRIEDADES DOS REVESTIMENTOS 1.1. O revestimento e a edificação A edificação, tal qual o corpo humano, pode ser considerada como constituída por diversos sistemas. Cada um desses sistemas (fundação, estruturas, vedação, revestimentos, instalações, etc.) pode ser analisado em separado, considerando a sua importância e peculiaridades mais significativas, para que em seguida possa ser estudado o comportamento global. Essa distinção é muito empregada, por exemplo, para a elaboração de orçamentos, o que facilita bastante a interpretação dos custos envolvidos conforme a atividade considerada. A partir desse conceito, pode-se interpretar a edificação como o sistema (macro), sendo as várias etapas integrantes da produção os seus subsistemas. Assim, os revestimentos são parte integrante do subsistema vedação vertical, o qual apresenta funções específicas para um bom desempenho do conjunto. Além disso, assim como qualquer outro elemento do sistema, os mesmos não devem ser analisado em dissociação do conjunto no qual ele está inserido, no caso, a edificação. 1.2. Camadas e componentes constituintes Conforme as necessidades estéticas e de desempenho que venham a requerer, os projetistas dispõem de muitas opções e tipos de revestimentos que podem ser empregados nas suas composições. Os sistemas de revestimento podem partir de uma concepção relativamente simples (como uma fina película de pintura), até sistemas significativamente complexos. Os revestimentos cerâmicos de fachada, por exemplo, compõem-se de uma série de camadas, conforme se observa na figura 1.1. Cada uma das camadas deve apresentar características particulares no sentido de proporcionar ao revestimento, e por conseqüência também à edificação, as melhores condições para que o seu desempenho seja satisfatório. Inicialmente, pode-se dizer que a primeira camada que compõe o revestimento é o emboço. Porém, como ele é assentado sobre uma camada de suporte, a base, é necessário que sejam entendidas algumas de suas características, uma vez que elas podem interferir no comportamento do revestimento. 1.2.1. Base Nas obras correntes, a base é normalmente composta por alvenaria de blocos cerâmicos, ou de concreto, e também pelos elementos da estrutura de concreto (vigas, pilares, etc.), caso a edificação apresente estrutura convencional. Angelo Just da Costa e Silva 2 REVESTIMENTOS As características intrínsecas aos materiais da base mais importantes, e que podem influenciar no desempenho do revestimento, são a capacidade de sucção de água e a textura superficial (rugosidade). Preparação da base Chapisco Limitador de profundidade BASE: Concreto e alvenaria Mastique Selante elástico - Argamassa de rejunte Argamassa adesiva Argamassa de emboço Figura 1.1. Base, camadas e componentes constituintes dos revestimentos A capacidade de sucção de água é importante pois, como a argamassa de emboço apresenta água em sua composição, durante a sua execução uma parte dela é perdida para o próprio ambiente, outra para a hidratação do cimento e, por fim, uma parcela é perdida para a base. Essa interação é responsável pelo surgimento de uma ancoragem física (ou mecânica) entre os componentes, de modo que a água presente na argamassa penetra nos poros da base, levando consigo o cimento e, após a sua hidratação, são criados embricamentos (espécies de “estacas” ou “agulhas”) que promovem a fixação entre os componentes. Fenômeno semelhante ocorre na interação entre uma argamassa adesiva e uma placa de revestimento (cerâmica, rocha, pastilha). As contaminações da base ou do tardoz da cerâmica por sujeira, óleo, pó, graxa, engobe (caso específico da cerâmica) etc. impedem o contato da argamassa com a superfície, formando uma espécie de filme que, por conseqüência, reduz a área de contato. Outro tipo de ancoragem que pode haver entre as camadas sucessivas é o processo químico, o qual contempla a formação de uma ligação química ou eletrostática entre a argamassa e o material a ser aderido. Esse é o mecanismo responsável pela aderência que se observa entre superfícies lisas, sem porosidade, ou polidas. Um bom exemplo é a colagem entre superfícies de vidro, que não possuem nenhuma porosidade. Angelo Just da Costa e Silva 3 REVESTIMENTOS O emprego de resinas ou colas favorece a aderência em todas as situações, sobretudo no caso de peças cerâmicas pouco porosas, nas quais deve ser estimulada a adesão de origem química. Nas edificações tradicionais, um grande problema encontrado é a diferença entre a absorção de água dos materiais da base. As estruturas de concreto, em função da sua menor porosidade e permeabilidade, apresentam uma avidez por água, ou capacidade de sucção, bastante inferior à dos blocos cerâmicos. No que se refere às características físicas superficiais da base, é de se esperar que quanto mais rugosa a superfície, tanto maior será a resistência de aderência, sobretudo devido ao incremento gerado na resistência ao cisalhamento. Novamente observa-se uma diferença significativa entre as bases em alvenaria de bloco e a estrutura de concreto, presentes nas estruturas convencionais. Enquanto os pilares e vigas de concreto apresentam uma textura lisa, sobretudo quando executadas com fôrmas plastificadas, os blocos de vedação, em geral, apresentam uma textura mais rugosa, favorecendo o aumento da resistência ao cisalhamento. 1.2.2. Chapisco A fim de homogeneizar a capacidade de sucção de água e a rugosidade superficial da base, utiliza-se o chapisco, que é classificado, na realidade, não como uma camada do revestimento, e sim como uma “preparação da base” que tem o objetivo de uniformizar tais características. Por esse motivo, é comum se adotar a aplicação de um chapisco “encorpado” sobre as superfícies de concreto, conferindo a elas maior rugosidade superficial, e um chapisco “ralo” nos blocos cerâmicos, regulando a sua avidez por água. O chapisco normalmente empregado é de traço em massa 1:3, de cimento e areia, podendo ser adicionada emulsão de polímeros PVA, acrílicos ou estirênicos para melhorar a aderência nos casos onde a base apresentar uma superfície muito lisa. Importante ressaltar a importância de se proceder à limpeza da base antes da aplicação do chapisco, por meio de escova de aço e jato de água, a fim de remover todo tipo de sujeira presente (película desmoldante, resto de fôrma etc.) 1.2.3. Argamassa de emboço Conhecidas as características da base, e estando a mesma preparada com o chapisco, parte-se para a aplicação da primeira camada de fato considerada do revestimento que é a argamassa de regularização. A terminologia clássica apresenta uma distinção entre os elementos desta camada. Imediatamente após o chapisco utiliza-se uma camada grossa para regularização oriunda da base (desaprumo, desalinhamento etc.), chamada de emboço (emboço paulista), composta por aglomerante (cimento, cal) e areia grossa, com acabamento rústico. Sobre esta camada é então aplicada uma outra argamassa, denominada de reboco (reboco paulista), composta por aglomerante (cimento, cal) e areia fina, com acabamento liso e espessura de 3mm a 5mm. Esta prática vem sendo pouco adotada em obras correntes, nas quais costuma-se empregar apenas uma camada de argamassa (chamada massa única, ou simplesmente emboço), composta de aglomerante e areia mista (mistura de areia fina e grossa) e com acabamento superficial de acordo como o tipo de revestimento que sobre a mesma se assentará. Por conta destes aspectos observa-se uma confusão constante de terminologia relacionado a este componente. De uma maneira geral, a argamassa de emboço deve apresentar uma resistência de aderência compatível com os esforços a que permanecerá sujeita, suportando a camada de acabamento Angelo Just da Costa e Silva 4 REVESTIMENTOS aderida sobre ela sem apresentar descolamento. Com isso, é importante considerar na preparação do emboço a sua resistência de aderência à base e a sua resistência superficial. Várias são as propriedades que a argamassa de emboço deve apresentar para atender as solicitações às quais permanecerá submetida durante o seu uso, podendo-se citar: trabalhabilidade, capacidade de aderência, resistência mecânica, capacidade de absorver deformações, durabilidade, as quais serão sucintamente comentadas a seguir. Dentre elas, a trabalhabilidade, embora seja de grande importância, é a mais subjetiva, uma vez que a sua verificação é feita de acordo com a experiência do aplicador na obra. Ele determina a quantidade ideal de água presente na mistura para que a argamassa apresente uma consistência adequada de modo que possa ser aplicada na parede. As características físicas dos agregados também influenciam nessa propriedade, sobretudo a granulometria. Um dos principais efeitos de uma boa trabalhabilidade, além da maior produtividade e conseqüente satisfação do aplicador, é o incremento da extensão de aderência, em decorrência da facilidade de penetração da argamassa nas reentrâncias da base, aumentando a sua área efetiva de contato. A técnica de produção também influencia na extensão de aderência, por conta da eficiência no preenchimento da superfície a ser aderida. No caso da interface entre a base e o emboço, é interessante que haja uma pressão uniforme em todo o pano da fachada para garantir a ancoragem. A resistência mecânica e a capacidade de absorver deformações devem ser analisadas de forma associada, pois, embora sejam ambas desejáveis, são inversamente proporcionais. A equação 1, apresentada a seguir, modela a cumplicidade existente entre essas propriedades, uma vez que a medida de deformabilidade do material (ε), para um mesmo carregamento (σ), é tanto menor quanto maior for a sua capacidade resistente, determinada pelo módulo de deformação (E). ε = σ / E, onde: (1) ε - Deformação unitária (mm/m) σ - Tensão (MPa) E – Módulo de deformação (GPa) A capacidade de absorver deformações é uma caraterística importante para todas as camadas que compõem o revestimento, sobretudo externo, pois a edificação está sujeita às mais diferentes solicitações, tanto de origem térmica como hidráulica, as quais podem gerar movimentações diferenciais entre os componentes. Sendo a argamassa de emboço um material cimentício, não se pode esperar que ela tenha um comportamento absolutamente flexível, como vem sendo veiculado pelos fabricantes (o mesmo se aplica às argamassas adesivas e aos rejuntes). Na realidade, há componentes que podem diminuir a sua rigidez, de forma que as microfissuras geradas em decorrência das solicitações sejam em grande quantidade, porém de pequena amplitude, as quais não comprometem o desempenho do revestimento. Nas argamassas rígidas, ditas fortes, os esforços necessários para “quebrar” as ligações internas são maiores, gerando, com isso, fissuras de maior extensão e indesejadas ao revestimento. Assim, ao contrário do que se pode imaginar numa primeira análise, o acréscimo no consumo de cimento, e conseqüente incremento de resistência mecânica, pode não proporcionar um desempenho mais satisfatório à argamassa. Angelo Just da Costa e Silva 5 REVESTIMENTOS Outras propriedades do emboço também têm importância significativa. A retenção de água, por exemplo, deve ser monitorada em função das características do meio externo e da capacidade de sucção de água da base, sob pena do emboço perder a água necessária para a hidratação do cimento e manutenção da trabalhabilidade. Outro efeito influente é a retração por secagem, a qual provoca redução do volume e conseqüentes solicitações de tração e compressão nas camadas do revestimento. Além desses, não se pode deixar de salientar a durabilidade do emboço, que depende de todas as propriedades citadas. 1.2.4. Argamassas adesivas O assentamento de um acabamento decorativo (placa de rocha, cerâmica, pastilha etc.) sobre o emboço ou contrapisco é feito através da utilização de uma argamassa cuja função é manter essas camadas unidas, daí porque é conhecida como argamassa adesiva. Ela pode ser industrializada, denominada argamassa colante, ou fabricada na obra. As argamassas industrializadas representam um avanço em relação às tradicionais, abrindo possibilidade de se utilizar um processo de execução mais produtivo, com o uso de desempenadeira dentada, em decorrência da sua elevada resistência de aderência e maior poder de retenção de água. A resistência de aderência representa a capacidade da argamassa de suportar esforços de tração direta normais ao plano de referência, e tangenciais de cisalhamento. Com relação à capacidade de retenção de água, a propriedade da argamassa colante associada a ela é o tempo em aberto, definido como o período decorrido desde a extensão da argamassa na parede até o momento em que ela não mais apresenta capacidade de ancorar satisfatoriamente a cerâmica, proporcionando uma resistência de aderência inferior a 0,5 MPa. O tempo em aberto é função também do ambiente que cerca a produção, sendo tanto menor quanto maior for a insolação e a ventilação. A medição dessa propriedade é feita em laboratório através da metodologia descrita na NBR 14.083 (1998). A fim de proporcionar à argamassa as características descritas anteriormente, a sua formulação é composta, além de cimento e areia, de aditivos orgânicos, formados, em geral, por uma resina vinílica e outra celulósica. Os aditivos de base celulose, em geral o hidroxi etil celulose (HEC), são os responsáveis pela capacidade de retenção de água da argamassa, e conseqüente maior tempo em aberto, e às resinas de acetato de polivinila (PVAc) ou acrílicas cabe o aumento da resistência de aderência. Da mesma forma que o emboço, as argamassas de assentamento também devem apresentar uma certa deformabilidade para aliviar as tensões de movimentações presentes no revestimento. Porém, da mesma forma, o termo argamassa “flexível” utilizado por alguns fabricantes é pouco apropriado, uma vez que pode servir como uma orientação equivocada acerca da real capacidade de deformação do material. 1.2.5. Placas cerâmicas Desde há muito tempo (4.000 a.C., no Egito) as placas cerâmicas vêm sendo empregadas como revestimento de edificações, tanto para interiores como para exteriores. Inicialmente aderidas à base por meio de pastas ricas em cimento, aplicadas no sistema “pão e manteiga”, com o passar do tempo o procedimento para assentamento das placas evoluiu para o Angelo Just da Costa e Silva 6 REVESTIMENTOS emprego de argamassas colantes industrializadas, providas com adições que lhes conferem maior capacidade de aderência, e desempenadeira dentada, para uma maior produtividade dos operários. Pesquisa recente realizada em prédios residenciais na cidade do Recife indicou o uso de revestimentos cerâmicos de fachada em cerca de 80% dos casos. Atrelado a este uso, tem-se observado o crescente número de patologias relacionadas, como manchamentos, eflorescência e, principalmente, descolamentos. Dentre algumas das vantagens para o emprego deste tipo de revestimento, pode-se citar: valorização do imóvel (efeito estético), conforto térmico e acústico (comparado com pintura, por exemplo), leveza (comparado com placas de rocha, por exemplo) e, sobretudo, durabilidade. A questão da durabilidade, entretanto, está associada a aspectos relacionados com os procedimentos de produção, com a deformabilidade da estrutura, componentes e os devidos cuidados relacionados (adoção de juntas de movimentação horizontais e verticais, telas metálicas no interior do emboço em pontos considerados críticos etc.), e com a correta especificação dos materiais adotados, o que envolve adequação às condições de projeto, à produção, além da definição das atividades de controle. A placa cerâmica utilizada para revestimento é um produto fabricado a partir de dois tipos de matéria prima naturais, as argilosas e não argilosas, para a composição da massa, e por matérias primas não naturais, para os vidrados e corantes. Após a preparação da massa, ela é conformada, através de prensagem ou extrusão, seguida pelas etapas de queima do biscoito e aplicação do vidrado, cuja ordem seqüencial depende do processo industrial empregado (biqueima ou monoqueima). O revestimento cerâmico, assim como todas as camadas do sistema, também permanece submetido aos mais diversos esforços. Ele apresenta, como uma característica intrínseca, dois tipos de movimentações distintos, conforme a solicitação: as irreversíveis, decorrentes do aumento de volume gerado pela absorção de água, também conhecida como expansão por umidade (EPU); e as reversíveis, provocadas pela variação de temperatura. A fim de reduzir esses fenômenos, a NBR 13.818 (1997) especifica o valor máximo de 0,6 mm/m para a EPU da placa cerâmica. A ANFACER (Associação Nacional dos Fabricantes de Cerâmica) recomenda o uso de peças com absorção de água entre 3% e 6% para o uso em revestimentos externos. Ambas as propriedades estão bastante relacionadas e dependem fundamentalmente da temperatura de queima da cerâmica, durante a sua fabricação. A medição da expansão por umidade, mesmo em laboratório, é complicada e pouco precisa, uma vez que é necessário, inicialmente, remover toda a expansão existente na peça já ensaiada, normalmente através de secagem em autoclave, seguida da simulação de toda a sua futura expansão, por intermédio de imersão em água em ebulição durante 24 horas. É importante salientar ainda a correlação existente entre a expansão por umidade e o gretamento Segundo Fioritto (1992), o gretamento é decorrente de um inchamento do corpo cerâmico, provocado por uma expansão higroscópica, responsável pela introdução de tensões de tração no vidrado. Para ele, o defeito de gretamento ocorre já a partir de uma expansão por umidade de 0,3 mm/m, metade do valor máximo aceitável pela NBR 13.818 (1997). Angelo Just da Costa e Silva 7 REVESTIMENTOS 1.2.6. Rejuntes e juntas As juntas de assentamento (rejuntes) e as de movimentação têm a função de proporcionar ao revestimento um alívio das tensões geradas, subdividindo a superfície em várias regiões. O material empregado como rejunte é uma argamassa de cimento provida de resinas cujo objetivo é torná-la menos rígida (conceito similar ao de flexibilidade do emboço) e reduzir a sua permeabilidade, daí porque ela é normalmente industrializada. Pastas de cimento, ou mesmo argamassa simples de cimento e areia, não são recomendadas devido à sua grande rigidez e baixa elasticidade (alto módulo de deformação). Os rejuntes também podem servir para corrigir pequenas imperfeições dimensionais da cerâmica, e facilitar eventuais substituições de peças danificadas. Já as juntas de movimentação atuam no sentido de aliviar as tensões decorrentes não só das movimentações da cerâmica como também de todas as camadas que envolvem o revestimento. Desta maneira, as juntas devem, de preferência, apresentar uma profundidade tal que atinja a base. A relação entre a largura e a profundidade do selante, também conhecida como “fator de forma”, deve ser de 2:1, ou atender ao especificado pelo fabricante. Outro aspecto importante relativo ao selante é que não deve haver nenhuma interação entre ele e o material de enchimento interno, sob pena dele romper na ligação com alguma das cerâmicas. Por esse motivo são utilizadas espumas de polietileno expandido como material de enchimento, uma vez que elas são inertes e têm a função de limitar a profundidade do selante, evitar a sua adesão ao fundo da junta e uniformizar a base, facilitando a aplicação. Outra propriedade determinante do selante é a durabilidade, pois ela estabelece as previsões para as atividades de manutenção da fachada, uma vez que a sua vida útil é bastante inferior a dos revestimentos cerâmicos. Ao contrário das argamassas à base de cimento, os selantes são materiais ditos impermeáveis e flexíveis, sendo normalmente empregados produtos à base de silicone, poliuretano, acrílico, entre outros. Para o emprego em revestimentos porosos (placas de rocha e cerâmica) recomendam-se os silicones de base neutra que, ao contrário dos de base acética, não apresentam manchas provenientes de reações com os materiais porosos. Os selantes de silicone são oferecidos em várias cores, contudo não podem ser pintados com tintas acrílicas ou PVA. Já os selantes de poliuretano apresentam uma menor disponibilidade de cores, porém podem receber pintura e não apresentam manchas. 1.3. Normalização nacional No Brasil, a ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS (ABNT), órgão responsável pela elaboração das normas técnicas nacionais, apresenta textos normativos que tratam dos insumos envolvidos na produção dos revestimentos, e descrevem alguns procedimentos recomendados para a execução. 1.3.1. Argamassas para revestimento de paredes As NBR 13.276 a 13.281 (1996) estabelecem os critérios mínimos exigidos e os respectivos métodos de ensaio para caracterização das propriedades consideradas importantes das argamassas utilizadas como revestimento vertical. Todos os ensaios descritos nessas normas são Angelo Just da Costa e Silva 8 REVESTIMENTOS de âmbito laboratorial, uma vez que envolvem uma série de equipamentos, acessórios e condições especiais. As NBR 13.276 a 13.280 (1996) tratam da determinação das seguintes propriedades das argamassas industrializadas utilizadas para revestimento de paredes: teor de água para obtenção do índice de consistência padrão, retenção de água, massa por unidade de volume, resistência à compressão e massa aparente no estado endurecido. A NBR 13.281 (1996) fixa as condições exigíveis para as argamassas industrializadas, as quais são classificadas como um “produto proveniente da dosagem controlada, em instalação própria, de aglomerante de origem mineral, agregado(s) miúdo(s), eventualmente, aditivo(s) e adição(ões) em estado seco e homogêneo, ao qual o usuário somente necessita adicionar a quantidade de água requerida”. A classificação descrita nessa norma, de acordo com as exigências físicas e mecânicas, encontra-se na tabela 2.1. Tabela 2.1. Classificação das argamassas apresentada na NBR 13.281 (1996) CARACTERÍSTICA IDENTIFICAÇÃO LIMITES I <4 Rcompressão 28 dias (MPa) II 4a8 III >8 Normal 80 a 90 Retenção de água (%) Alta A <8 Teor de ar incorporado (%) B 8 a 18 C > 18 Esta tabela, apesar de importante no sentido de classificar as argamassas conforme as suas propriedades, é dependente ainda de uma outra determinação das características exigíveis para caso uso, a fim de proporcionar ao projetista meios de especificar o material de acordo com a sua necessidade. Este tipo de definição não está contemplado na normalização brasileira. 1.3.2. Argamassas adesivas As normas sobre argamassas colantes para assentamento de revestimentos cerâmicos, as NBR 14.081 a 14.086 (1998), são publicações ainda relativamente recentes da ABNT. Assim como as normas sobre argamassas para revestimento de paredes, elas também determinam os critérios mínimos exigidos e os respectivos métodos de ensaio para caracterização das propriedades consideradas mais importantes. Os ensaios também foram concebidos para serem realizados em laboratório, incluindo, nesse caso, condições especiais de temperatura, umidade relativa e velocidade do vento. Os seus respectivos critérios estão apresentados na tabela 2.2. Essas normas vêm sofrendo críticas devido às dificuldades para a execução dos ensaios, seus custos elevados e o alto grau de dispersão dos resultados. Angelo Just da Costa e Silva 9 REVESTIMENTOS Tabela 2.2. Critérios descritos na NBR 14.081 (1998) para as argamassas colantes industrializadas ENSAIO Resistência Cura normal de aderência Cura submersa (MPa) Cura em estufa Tempo em aberto (min) LIMITES POR TIPO ACI ACII ACIII ACIII-E > 0,50 > 0,50 > 1,0 > 1,0 > 0,50 > 0,50 > 1,0 > 1,0 > 0,50 > 1,0 > 1,0 > 20 > 20 > 30 > 15 < 0,50 < 0,50 < 0,50 < 0,50 Deslizamento (mm) Deve-se atentar acerca da adequação dos resultados com os materiais empregados na obra, tomando, como exemplo, o porcelanato. Esse, por ter um grau de absorção de água inferior ao das peças utilizadas nos ensaios, da ordem de 0,3% contra 4% e 15% (valores estabelecidos para os testes de resistência de aderência e tempo em aberto, respectivamente), pode provocar um comportamento bastante diferenciado da argamassa colante, quando comparado com os resultados obtidos em laboratório. Cabe salientar que as exigências para a resistência de aderência e tempo em aberto das argamassas colantes em laboratório são superiores àquelas feitas quando se analisa o sistema revestimento. Naquele caso, há outras variáveis significativas que também interferem diretamente no resultado, como as características da base, da argamassa de revestimento (emboço), da mão-de-obra e, principalmente, das condições de exposição durante a produção e a cura, as quais são menos favoráveis na obra. Os ensaios descritos nessa série de normas possuem as variáveis intervenientes no resultado (materiais, condições laboratoriais) padronizadas e controladas, a fim de que as diferenças obtidas sejam decorrentes exclusivamente das características da argamassa colante. Com isso, os resultados obtidos podem servir como comparativo, independente de qual laboratório tenha executado o ensaio. Este tipo de análise comparativa não tem sentido nos ensaios executados na obra, uma vez que não há como uniformizar os condicionantes que os cercam. 1.3.3. Argamassas para rejunte A norma brasileira que trata de rejunte para placas cerâmicas, a NBR14.992 (2003), é bastante recente, e define argamassa de rejuntamento (A.R.) como mistura de cimento Portland e outros componentes para aplicação nas juntas de assentamento de placas cerâmicas. Neste contexto, apresenta uma classificação de dois tipos de rejuntamento, ambos para uso em ambientes internos e externos, atendendo às seguintes condições: • Rejuntamento tipo I: • Aplicação restrita aos locais de trânsito de pedestres/transeuntes não intenso; • Aplicação restrita a placas cerâmicas com absorção de água acima de 3%; • Aplicação em ambientes externos, piso ou parede, desde que não excedam 20m2 e 18m2, respectivamente, limite a partir do qual são exigidas juntas de movimentação. • Rejuntamento tipo II: Angelo Just da Costa e Silva 10 REVESTIMENTOS • Todas as condições da tipo I • Aplicação em locais de trânsito intenso de pedestres/transeuntes; • Aplicação em placas cerâmicas com absorção de água inferior a 3%; • Aplicação em ambientes externos, piso ou parede, de qualquer dimensão, ou sempre que se exijam as juntas de movimentação; • Ambientes internos ou externos com presença de água estancada (piscinas, espelhos d´água). Para uma melhor caracterização das propriedades exigidas para cada tipo de rejuntamento, a norma apresenta ainda a tabela 2.3, descrita a seguir, na qual são apontados os métodos de ensaio e os seus respectivos critérios mínimos de aceitação, cuja amostragem considerada é de 3 toneladas por lote, desde que oriunda de um mesmo fornecedor, entregue na mesma data e mantida nas mesmas condições de armazenamento. Método / propriedade Unidade Idade de ensaio Tipo I Tipo II Retenção de água mm 10 min < 75 < 65 Variação dimensional mm/m 7dias < 2,00 < 2,00 Resistência à compressão MPa 14 dias > 8,0 > 10,0 Resistência à tração na flexão MPa 7 dias > 2,0 > 3,0 2 Absorção de água por capilaridade g/cm 28 dias < 0,60 < 0,30 Permeabilidade cm3 28 dias < 2,0 < 1,0 Tabela 2.3 - Tipos de argamassa de rejuntamento e critérios mínimos (NBR 14.992/03) 1.3.4. Juntas de movimentação As juntas de movimentação apresentam dois componentes distintos: o material de enchimento e o selante, aplicado no interior e na superfície, respectivamente. Ambos devem possuir uma grande flexibilidade, a fim de não se oporem às solicitações a que estarão sujeitos, e podem ser executados com vários tipos de materiais diferentes. O enchimento pode ser preenchido com materiais deformáveis, como espumas de polietileno expandido, cortiça, aglomerado de madeira, borracha alveolar, etc. O importante é que esse material não se oponha à movimentação do selante superficial, uma vez que, caso esteja restringido, poderá haver ruptura em alguma das duas direções. A ABNT apresenta normas que tratam das espumas de enchimento (espuma flexível de poliuretana), determinando a deformação permanente à compressão (NBR 8797), a resiliência (NBR 8619), o envelhecimento em autoclave (NBR 9174), entre outras propriedades do material. No Brasil ainda não há normas sobre os selantes superficiais, o que dificulta a correta especificação, inspeção e controle acerca das suas propriedades, e obriga os construtores a utilizarem produtos importados (algumas vezes misturados e embalados no Brasil), supostamente adequados para utilização em locais cujos fatores de exposição podem ser muito diferentes do encontrado no território nacional. Angelo Just da Costa e Silva 11 REVESTIMENTOS 1.3.5. Placas cerâmicas As normas acerca das placas cerâmicas para revestimento, NBR 13816, NBR 13817 e NBR 13818 (1997) foram elaboradas como o objetivo de, respectivamente, definir os termos relativos ao material, classificá-lo, e fixar os seus requisitos julgados mais importantes, bem como os métodos de ensaio. Apenas em alguns destes requisitos são definidos critérios de aceitação, sendo utilizadas para estas determinações, muitas vezes, recomendações sugeridas em textos publicados por organismos técnicos do setor, tais como ANFACER (Associação Nacional dos Fabricantes de Cerâmica) e CCB (Centro Cerâmico do Brasil). Para o adequado andamento do trabalho serão abordados neste item os principais requisitos determinados na NBR 13.818 (1997), os seus respectivos critérios ou, quando da sua inexistência, os grupos de classificação ou valores recomendados. Antes da descrição dos ensaios serão aqui apresentadas algumas definições presentes na NBR 13.816 (1997). • Revestimento cerâmico: Conjunto formado pelas placas cerâmicas, pela argamassa de assentamento e pelo rejunte; • Calibres: Lados das placas cerâmicas que são medidos e classificados em faixas de dimensão (size ranges); • Formato: Dimensão nominal da placa cerâmica em centímetros; • Ortogonalidade: Desvio no esquadro das placas, afetando a retangularidade dos ângulos, ou seja, o esquadro da placa; • Empeno: Desvio de um vértice com relação ao plano definido pelos outros três vértices. Pode ser visualizado como o balanço da placa sobre uma diagonal; • Muratura: Relevo no lado do avesso da placa, destinado a melhorar a aderência. Pode ser constituído por saliências (caso normal para pisos e paredes interiores) ou por reentrâncias, com forma de “rabo de andorinha”, específico para usos especiais, tais como fachadas. As placas cerâmicas podem ser classificadas de acordo com a esmaltação do biscoito (esmaltados – GL ou não esmaltados – UGL) e o tipo de fabricação (extrudadas – A, prensadas – B e outros – C). 1.3.5.1. Expansão por umidade (EPU) Corresponde ao aumento de volume da cerâmica por efeito da umidade, tendo como principal característica a sua irreversibilidade (ANFACER). A NBR 13818 (1997) recomenda que as placas cerâmicas não devem exceder de 0,6mm/m, qualquer que seja a aplicação, apresentando, porém, a seguinte consideração: “A maioria das placas esmaltadas e não esmaltadas tem expansão por umidade desprezível e que não contribui para problemas no revestimento quando as placas estão corretamente fixadas. Com práticas de fixação não satisfatórias ou em certas condições climáticas, expansão por umidade em excesso (> 0,6mm/m) pode contribuir para problemas”. A EPU está bastante relacionada com a resistência ao gretamento, absorção de água e temperatura de queima. No tocante à relação com a resistência ao gretamento, segundo FIORITTO (1992), a partir de uma EPU de 0,3mm/m já é possível observar gretamento na peça. Quanto à absorção de água, conforme a ANFACER, ocorre uma redução na EPU quando se produzem cerâmicas com materiais compactos e sinterizados, obtidos com uma moagem e queima adequados. Angelo Just da Costa e Silva 12 REVESTIMENTOS Considerando a pequena magnitude do valor correspondente a esta expansão (em se tratando de uma placa com 20cm de lado, por exemplo, para uma EPU de 0,6mm/m ocorreria uma variação dimensional de 0,12mm, o que equivale a apenas 2% da espessura total de um rejunte com 6mm, normalmente empregado nas diversas situações), pode-se avaliar esta propriedade, isoladamente, como de importância relativa para o caso de um descolamento. Entretanto, o seu efeito combinado com outras propriedades, sobretudo o gretamento, aliado à possibilidade do uso de argamassa de rejunte “rígido”, com baixa capacidade de absorver deformações, torna importante a avaliação deste requisito para a especificação do material. 1.3.5.2. Absorção de água Corresponde à quantidade de água que a cerâmica permite absorver pelo seu tardoz, função da temperatura de queima e processo de fabricação (prensada ou extrudada), entre outros aspectos. Tem influência significativa na ancoragem física entre a argamassa colante e a placa, sendo, por isso, fundamental o seu conhecimento prévio antes da definição quanto às especificações dos materiais e procedimentos de aplicação adotados. A NBR 13.817 apresenta a seguinte classificação para as placas cerâmicas (tabela 2.4): GRUPOS Ia Ib IIa IIb III ABSORÇÃO (%) 0 < abs < 0,5 0,5 < abs < 3,0 3,0 < abs < 6,0 6,0 < abs < 10,0 Acima de 10,0 Tabela 2.4 - Classificação de placas cerâmicas segundo absorção de água Segundo Medeiros (1999), a única norma internacional que define um limite máximo aceitável é a britânica (BSI), no caso, 3%. O Instituto de Tecnologia Cerâmica – ITC, da Espanha, não recomenda o uso de cerâmicas com absorção superior a 6%. 1.3.5.3. Resistência ao manchamento Está relacionada à facilidade de limpeza do vidrado da cerâmica mediante ataque de diferentes agentes manchantes. Durante o ensaio são aplicados agentes de ação penetrante (CrO verde ou FeO vermelho), ação oxidante (iodo), formação de película (óleo de oliva), ou outros, atendendo solicitação prévia. Em seguida, para cada caso, são realizados procedimentos de limpeza conforme a seguinte seqüência: água quente, agente de limpeza fraco (não abrasivo, industrializado, pH entre 6,5 e 7,5), agente de limpeza forte (abrasivo, industrializado, pH entre 9 e 10) e, por fim, reagentes de ataque e solventes (ácido clorídrico em solução, hidróxido de potássio e tricloroetileno). Conforme avaliação da diferença no aspecto visual das placas cerâmicas, elas são classificadas por níveis, de acordo com o produto aplicado para cada agente manchante (tabela 2.5). Angelo Just da Costa e Silva 13 REVESTIMENTOS Classe 5 – máxima facilidade de remoção de manchas Classe 4 – mancha removível com produto de limpeza fraco Classe 3 – mancha removível com produto de limpeza forte Classe 2 – mancha removível com ácido clorídrico, hidróxido de potássio e tricloroetileno Classe 1 – impossibilidade de remoção da mancha Tabela 2.5 - Classificação de placas cerâmicas segundo a resistência ao manchamento 1.3.5.4. Resistência ao ataque químico É a capacidade do vidrado se manter estável, sob o aspecto visual, mediante o ataque de reagentes agressivos, simulando situações comuns de uso. São aplicados os seguintes reagentes: cloreto de amônia (produtos químicos domésticos), hipoclorito de sódio (tratamento de água da piscina), ácido clorídrico cítrico e láctico (ácidos em alta e baixa concentração), e hidróxido de potássio a 30g/l e 100g/l (álcalis de baixa e alta concentração). As placas cerâmicas são classificadas (classes A, B e C) em resistência química mais elevada, média e mais baixa, de acordo com as mudanças observadas no aspecto visual (tabela 2.6). Agentes químicos Ácidos e Alta concentração (H) álcalis Baixa concentração (L) Produtos domésticos e de piscinas Níveis de resistência química Alta (A) Média (B) HA HB LA LB A B Baixa (C) HC LC C Tabela 2.6 - Classificação de placas cerâmicas segundo resistência ao ataque químico 1.3.5.5. Resistência à abrasão superficial É um ensaio, realizado apenas nas placas cerâmicas esmaltadas, que trata do desgaste visual mediante vários ciclos de passagem de um agente abrasivo sobre o vidrado, submetido a uma carga determinada. É importante para a especificação da placa cerâmica para piso, conforme o nível de solicitação previsto para cada situação. A norma separa as placas cerâmicas por classe, de acordo com a quantidade de ciclos que ela suporta sem apresentar desgaste visual (tabela 2.7). Interessante notar que a norma determina ainda que, para o nível mais alto de graduação (classe PEI V), a placa deve apresentar resistência ao manchamento após o ensaio de abrasão superficial. Nº de ciclos 100 150 600 750, 1.500 2.100, 6.000, 12.000 > 12.000 Angelo Just da Costa e Silva Classe PEI 0 1 2 3 4 5 14 REVESTIMENTOS Tabela 2.7 - Classificação de placas cerâmicas segundo a resistência à abrasão superficial 1.3.5.6. Resistência ao gretamento É um ensaio que evidencia a ocorrência de fissura capilar limitada à camada esmaltada da placa cerâmica, decorrente de variações volumétricas, de origem térmica ou higrométricas, no biscoito da cerâmica, não acompanhadas pelo seu vidrado. É importante salientar ainda a correlação existente entre a expansão por umidade e o gretamento Segundo Fioritto (1992), o gretamento é decorrente de um inchamento do corpo cerâmico, provocado por uma expansão higroscópica, responsável pela introdução de tensões de tração no vidrado. Para ele, o defeito de gretamento ocorre já a partir de uma expansão por umidade de 0,3mm/m, metade do valor máximo aceitável pela NBR 13.818 (1997). 1.3.5.7. Dureza segundo a escala Mohs Representa a resistência apresentada pelo vidrado ao riscamento provocado por elementos de dureza crescente, mediante uma força padronizada. As placas são classificadas conforme o desgaste visual apresentado em decorrência do riscamento, conforme apresentado na tabela 2.8. Relação de elementos utilizados 1 – talco 6 – feldspato 2 – gesso 7 – quartzo 3 – calcita 8 – topázio 4 – fluorita 9 – coríndon 5 – apatita 10 - diamante Tabela 2.8 - Classificação de placas cerâmicas segundo dureza na escala Mohs 1.3.5.8. Mancha d’água Trata-se de um ensaio que não é concebido pela NBR 13.818 (1996), apesar de ser realizado em laboratórios especializados do país. Corresponde à diferença visual de tonalidade observada pelo vidrado quando a placa cerâmica é colocada em contato com a água que penetra pelas suas faces laterais e inferior. É mais crítica para as cerâmicas de grandes dimensões (a partir de 20cm x 20cm) e para as de cor clara, sendo normalmente motivadas por deficiências na espessura do vidrado, por excessiva absorção da água pelo biscoito, ou pela deficiências no engobe1 da cerâmica (pouco opaco, muito fino ou poroso). 1.3.5.9. Aspectos dimensionais Trata-se de uma avaliação das características dimensionais das peças, tais como tamanho, retitude e ortogonalidade dos lados, curvatura central e lateral e empeno. Aspectos importantes 1 Entende-se aqui engobe por camada de argila líquida colorida para disfarçar ou decorar a cor natural do barro, com consistência pastosa, com a qual se banha o biscoito antes da aplicação do esmalte. Angelo Just da Costa e Silva 15 REVESTIMENTOS como espessura total da cerâmica e espessura dos sulcos presentes no seu tardoz também podem ser medidos nesta etapa, os quais são de grande importância para a definição de especificações e procedimentos de aplicação. Vale ressaltar que a NBR 13.755 (1996), por exemplo, é aplicável apenas para cerâmicas com área inferior a 400cm2, lados não maiores que 20cm, e espessura total de até 15mm. Segundo Perry; West (1994), com relação às características dimensionais, a norma alemã, do Deutsches Institut Für Normung – DIN, restringe o uso desse material a peças com área menor que 1.200 cm2, espessura inferior a 15 mm e lados não superiores a 400 mm. A norma britânica BS5385 – Part 2 limita o uso de cerâmicas com espessura mínima de 8mm, e assentamento considerando ancoragem com grapas para cerâmicas com lado maior que 200mm. Já a norma francesa (CSTB) limita o uso da argamassa adesiva mono-componente apenas para peças com, no máximo, 300 cm2. Para as placas com até 900 cm2, aceita-se utilização com argamassa adesiva bi-componente, e processo de assentamento com aplicação da argamassa na parede e no tardoz da cerâmica. 1.3.5.10. Outros ensaios Além dos ensaios já relatados, existem diversos outros previstos pela normalização brasileira, tais como resistência à abrasão profunda, ao choque térmico, ao congelamento, determinação do coeficiente de atrito, carga de ruptura à flexão, entre outros. Todos eles têm sua importância para situações específicas, conforme a aplicação desejada. Angelo Just da Costa e Silva 16 REVESTIMENTOS 2. REFERÊNCIAS BIBLIOGRÁFICAS ASSOCIAÇÃO NACIONAL DOS FABRICANTES DE CERÂMICA REVESTIMENTO. Manual para orientação técnica. São Paulo, 1994. PARA CANDIA, M.C. Contribuição ao estudo das técnicas de preparo da base no desempenho dos revestimentos de argamassa. São Paulo, 1998. Tese (Doutorado). Escola Politécnica, Universidade de São Paulo. CARASEK, H. Aderência de argamassas à base de Cimento Portland a substratos porosos – Avaliação dos fatores intervenientes e contribuição ao estudo do mecanismo da ligação. São Paulo, 1996. Tese (Doutorado). Escola Politécnica, Universidade de São Paulo. COSTA E SILVA. A.J. Descolamentos nos revestimentos cerâmicos de fachada na cidade de Recife. São Paulo, 2001. Dissertação (Mestrado). Escola Politécnica, Universidade de São Paulo. CINCOTTO, M.A., AGOPYAN, V. e FLORINDO, M.C.O gesso como material de construção. Tecnologia de Edificações - Parte I. IPT-PINI, p.53-56. São Paulo, 1988. FIORITTO, A.J.S.I. Manual de Argamassas e Revestimentos: Estudos e procedimentos de execução. São Paulo, Pini, 1994. GALEMBECK, F. Adesão de superfícies. Ciência Hoje, v.4, n.19, jul./ago., p.27-31, 1985. GOLDBERG, R.P. Revestimientos exteriores con adherencia directa de azulejos cerámicos, piedra y ladrillos caravista – Manual de diseño técnico. LATICRETE INTERNATIONAL, 1998. INSTITUTO DE TECNOLOGIA CERAMICA. Colocacion de pavimentos e revestimientos ceramicos. Barcelona, Ministério de Industria y Energia. Direccion General de Minas y de la Construcción., 1994. MEDEIROS, J.S. Tecnologia e projeto de revestimentos cerâmicos de fachadas de edifícios. São Paulo, 1999. Tese (Doutorado). Escola Politécnica, Universidade de São Paulo. PÓVOAS, Y.V. Tempo em aberto da argamassa colante: método de medida e influência dos aditivos HEC e resina PVAc. São Paulo, 1999. Dissertação (Mestrado). Escola Politécnica, Universidade de São Paulo. SELMO, S.M.S. Dosagem de argamassas de Cimento Portland e cal para revestimento externo de fachada dos edifícios. São Paulo, 1989. Dissertação (Mestrado). Escola Politécnica, Universidade de São Paulo. UEMOTO, K.L. Projeto, execução e inspeção de pinturas. São Paulo, CTE. 2002. Angelo Just da Costa e Silva 17

Download