Universidade Estadual do Norte Fluminense Darcy Ribeiro Centro de Ciências e Tecnologias Agropecuárias - Laboratório de Engenharia Agrícola EAG 03305 – Mecanização Agrícola Prof. Ricardo Ferreira Garcia – [email protected] Tratores agrícolas 1. Introdução Os primeiros equipamentos agrícolas utilizavam a potência do ser humano e, durante o período dos séculos 19 e 20, os animais passaram a fornecer a potência requerida para os equipamentos agrícolas. Porém, com a necessidade de otimizar o trabalho agrícola aumentando a produtividade e eficiência e reduzindo os custos, passou-se a utilizar máquinas com potência fornecida por motores de combustão interna. Alguns historiadores citam que o início do desenvolvido dos tratores ocorreu em 1892, quando John Froelich montou um motor à gasolina num chassi adicionando um sistema de transmissão. Atualmente, os tratores evoluíram e são dotados de eficientes motores de combustão interna Diesel ou Otto e projetados para puxar ou empurrar máquinas ou implementos especiais ou cargas pesadas sobre a terra. Na área agrícola, o trator é considerado a principal fonte de potência na condução de atividades como preparo do solo, plantio, tratos culturais e colheita. Os tratores possuem diversos pontos de acoplamento e formas de aproveitamento de potência, o que permite o acionamento de diferentes tipos de máquinas e implementos agrícolas. Figura 1. Trator de John Froelich inventado em 1892. 2. Classificação de tratores agrícolas Uma vez que existe uma variação muito grande de culturas agrícolas e condições de campo, as indústrias de tratores têm desenvolvido modelos diversos para condições específicas e uso geral. Os tratores normalmente apresentam pneus ou esteiras como elemento de tração. A configuração dos tratores varia de acordo com o tamanho e posição dos rodados direcionais e de tração e varia de fabricante para fabricante. Apesar de não existir uma classificação oficial para as várias configurações disponíveis, a classificação mais comum é quanto seu projeto estrutural, sendo tratores de duas rodas, quatro rodas e esteiras. Os tratores de duas rodas são também chamados de microtratores ou tratores de rabiça. Os tratores de quatro rodas podem ser divididos em compactos, cultivadores, convencionais e com tração integral. Os tratores de quatro rodas podem ter tração apenas nos rodados traseiros ou nas quatro rodas, sendo com tração auxiliar ou integral. Apesar do trator de esteira possuir a vantagem de maior capacidade de tração e menor compactação do solo devido à maior área de contato entre a esteira e o solo, os tratores mais utilizados em fazendas e áreas agrícolas na atualidade são os de rodas e serão discutidos com mais ênfase aqui. A classificação mais comum é: Tratores de duas rodas Tratores de quatro rodas o Tratores compactos o Tratores cultivadores o Tratores convencionais o Tratores com tração integral Tratores de esteiras 2.1 Tratores de duas rodas Os tratores de duas rodas, também ser chamados de microtratores ou tratores de rabiça, possuem apenas um eixo de rodas e se apoiam no chão com a ajuda de uma máquina ou implemento que toca o solo. Este modelo conta com um par de rabiças para acionamento e comando do trator pelo operador, que o acompanha – estão os comandos de acionamento do acelerador, embreagem, troca de marchas, parte elétrica, entre outros. São tratores de pequeno porte, com baixa potência, em torno de 14 cv, e podem ser acionados por motores Otto ou Diesel, com partida manual ou elétrica. Apresentam grande versatilidade, podendo acoplar diversos implementos como roçadora, arado de aiveca, sulcador, enxada rotativa, carreta, pulverizador, semeadora, etc. Normalmente são empregados em pequenas propriedades, horticultura e estufas devido ao baixo custo de aquisição e grande capacidade de manobrar em pequenos espaços, porém são limitados em oferta de potência e apresentam baixa capacidade operacional sendo empregados apenas em serviços leves. Figura 2. Tratores de duas rodas com implementos modelos Kawashima, Yanmar, Tramontini e Barbieri. 2.2 Tratores de quatro rodas Tratores compactos São tratores de pequeno porte, de pequena largura e/ou baixos capazes de circular dentro de plantações e pomares estreitos em qualquer estágio das culturas, sem danificá-las, quebrando galhos ou arrancando frutos. São modelos suficientemente estreitos e estáveis para áreas adensadas, apresentando, normalmente, bitola curta (distância entre eixos), cano de descarga e proteção da cabine rebaixados, além de pequeno raio de giro, permitindo agilidade para manobrar em curtos espaços. Podem apresentar tração apenas nas rodas traseiras (4x2) ou tração dianteira auxiliar (4x2 TDA), que permite maior capacidade de tração para atender a maior demanda de carga na barra de tração, podendo realizar o serviço com menor índice de patinagem e velocidade devido à maior eficiência tratória quando comparado ao trator 4x2. Normalmente a distribuição de peso se concentra mais no eixo traseiro. Estes tratores possuem em geral motores Diesel e potência entre 25 e 50 cv. Figura 3. Tratores compactos modelos Agrale, John Deere, Tramontini e Massey Ferguson. Tratores cultivadores Os tratores cultivadores apresentam maior distância entre a parte inferior do trator ao solo, ou vão livre, e pneus estreitos, além disto, permitem grande ajuste da bitola para adequar a distância das rodas com o espaçamento das entre linhas das culturas. Alguns modelos contam com distância de 60 cm entre o eixo dianteiro e o solo. Desta forma, são capazes de realizar tarefas sobre as culturas em desenvolvimento sem prejudica-las, como realizar tratos culturais, distribuição de produtos e pulverização. Os modelos mais comuns são os tratores de quatro rodas 4x2 TDA, porém existem os 4x2, e possuem potência acima dos 50 cv. Como os tratores compactos, a distribuição de peso se concentra mais no eixo traseiro, sendo aproximadamente 40% no eixo dianteiro e 60% no eixo traseiro. Figura 4. Tratores cultivadores modelos Case, New Holland, John Deere e Massey Ferguson. Tratores convencionais Os tratores convencionais são normalmente empregados nas tarefas mais comuns da propriedade, como preparo do solo, distribuição de produtos, semeadura, tratos culturais e colheita. Podem apresentar uma variedade grande de potência, de acordo com o fabricante, para atender a diferentes demandas de potência exigida por cada equipamento agrícola. Os mais comuns são os modelos 4x2 equipados com tração dianteira auxiliar (TDA), também chamados de 4x2 TDA. A tração dianteira pode ser ligada ou desligada para maior capacidade de tração e atender a maior demanda de carga na barra de tração, podendo realizar o serviço com menor índice de patinagem e maior velocidade devido à maior eficiência tratória, quando comparado à tração dianteira desligada, ou aos modelos sem tração auxiliar. Os modelos possuem as rodas dianteiras com diâmetro inferior ao rodado traseiro, mesmo aqueles que contam com TDA, e alguns modelos contam ainda rodado duplo na dianteira e traseira visando melhor capacidade de tração e menor pressão sobre o solo. Os tratores podem ser abertos ou cabinados para proporcionar maior conforto operacional ao tratorista. A distribuição de peso destes modelos se concentra mais no eixo traseiro, sendo 40% na dianteira e 60% na traseira, aproximadamente. Figura 5. Tratores convencionais modelos John Deere, New Holland, Agrale e Massey Ferguson. Tratores com tração integral Os tratores com tração integral, também chamados de 4x4, possuem todas as rodas com mesmo tamanho. A tração é constante e controlada eletronicamente de acordo com a demanda de potência e patinagem de cada roda. Com a frente avançada, a distribuição de peso se concentra mais no eixo dianteiro, sendo 60% na dianteira e 40% na traseira, aproximadamente. Normalmente contam com rodado duplo nos eixos. São tratores com grande potência, partindo de 300 cv de potência no motor até 600 cv. São recomendados para serviços que exigem grande demanda de potência, permitindo a tração de implementos com grande largura e velocidade, atingindo grande capacidade operacional - conseguem realizar trabalhos em grande áreas em curto espaço de tempo, quando comparados aos tratores convencionais. Alguns modelos são articulados no meio do chassi e outros possuem rodas direcionais na frente e atrás para facilitar as manobras encurtando o raio de giro. Figura 6. Tratores de tração integral modelos John Deere e New Holland. A diferença na distribuição de carga sobre os eixos permite uma maior capacidade de tração devido a maior uniformidade de peso sobre os eixos motrizes quando realizam o trabalho com carga nos sistemas de engate. Ao realizar a tração de algum implemento, ocorre a transferência de carga do eixo dianteiro para o traseiro sucedendo na divisão de peso total do trator sobre os dois eixos. Figura 7. Distribuição estática de peso nos eixos dos tratores 4x4, 4x2 TDA e 4x2. 2.3 Tratores de esteiras A aplicação dos tratores de esteiras na agricultura é feita geralmente em operações que exigem grande esforço tratório, como aração, gradagem pesada e subsolagem. Possuem rodado constituído, basicamente, por duas rodas motoras dentadas, duas rodas guias movidas e duas correntes sem-fim, formadas por elos providos de pinos e buchas dispostas transversalmente, denominadas de esteiras. As rodas dentadas são responsáveis pela transmissão do movimento às esteiras que se deslocam sobre o solo, apoiadas em sapatas de aço. Uma estrutura de apoio e um conjunto de roletes completam esse tipo rodado. A diferença de velocidade relativa entre as esteiras é responsável pelo direcionamento do trator. Modernos tratores de esteiras apresentam esteiras de borracha, tendo como vantagens menor nível de vibração e ruído, menor manutenção, maior velocidade de deslocamento, porém como desvantagens, maior custo de manutenção. Figura 8. Tratores de esteiras de borracha – modelos John Deere e Case. Existem ainda modelos de tratores de semi-esteira, onde o eixo traseiro é substituído por um sistema de esteiras e roletes, mantendo o eixo dianteiro com pneus convencionais. Além do modelo de fábrica, existem kits de adaptações de semi-esteira que podem ser instalados apenas para o eixo traseiro de um trator de pneus 4x2 ou 4x2 TDA e em colhedoras. São empregadas em situações de exigência de maior força e em regiões com baixa sustentação como áreas alagadas, brejos, entre outras, visando aumentar a área de contato reduzindo a pressão sobre o solo e a patinagem, proporcionando maior eficiência tratória. Figura 9. Tratores de semi-esteira modelo Case e kits de adaptação. 3. Partes constituintes dos tratores O trator de pneus convencional se constitui basicamente de três sistemas para sua operação: motor, conjunto de transmissão e sistema hidráulico. O motor é a fonte de potência que aciona todos os sistemas para o funcionamento do trator. O conjunto de transmissão é responsável por transmitir a potência para as rodas motrizes e TDP, além do acionamento de equipamentos auxiliares. O sistema hidráulico converte parte da energia proveniente do motor em força hidráulica para operar componentes hidráulicos do trator e de máquinas acopladas a ele. Figura 10. Vista em corte de um trator Ford com sistema Ferguson. 1. Controle do levante hidráulico, 2. Válvula de controle, 3. Bomba hidráulica, 4. Cilindro hidráulico, 5. Pistão, 6. Eixo do levante hidráulico, 7. Braços do levante, 8. Braço do terceiro ponto, 9. Mola de reação do hidráulico, 10. Motor Ford de 4 cilindros, 11. Embreagem, 12. Transmissão, 13. Coroa helicoidal da transmissão, 14. TDP. Figura 11. Corte do trator John Deere 6210R © Deere & Company. 3.1 Motores Os tratores agrícolas são equipados com motores de combustão interna responsáveis pela transformação da energia química do combustível em energia mecânica que é utilizada em diversas formas para a realização de diferentes operações agrícolas. Os motores são classificados de acordo com o tipo de combustível que queimam, ou o tipo de ignição. Os principais motores utilizados são de ciclo Otto, em tratores de baixa potência, e de ciclo Diesel, aplicados em tratores de maior potência. Os principais sistemas requeridos para operação dos motores são: sistema de alimentação; admissão e descarga; lubrificação; arrefecimento; elétrico; e governador. Sistema de alimentação O sistema de alimentação é responsável por fornecer o combustível limpo e em quantidade suficiente para alimentar o motor. Deve ainda armazenar e transferir o combustível. Na operação do sistema, uma bomba de combustível transfere o combustível do tanque, passando por um sistema de filtro, até um dispositivo específico de injeção do motor. No sistema Otto, utiliza-se o carburador nos modelos mais simples, para realizar a mistura ar e combustível, ou um sistema de injeção direta do combustível numa corrente de ar com bicos injetores. No sistema Diesel, o combustível é levado a uma bomba injetora de alta pressão que direcionada o fluxo de combustível para bicos injetores localizados no cabeçote de cada cilindro. Sistema de admissão e descarga O sistema de admissão e descarga transporta a mistura ar-combustível para dentro do motor e remove os gases de descarga após a combustão. A admissão fornece ar limpo em quantidade apropriada ao combustível para boa combustão. É composto por filtro de ar, tubulações e válvulas de admissão. Nos motores Otto, esta mistura vem do carburador, ou do duto de ar onde está instalado o bico injetor. No Diesel, normalmente há a presença de turbo compressor e intercooler responsáveis por aumentar a densidade do ar proporcionando maior fornecimento de oxigênio para a queima mais eficiente do combustível e mais potência. A descarga coleta os gases de exaustão após a combustão conduzindo-os para fora do motor. É composta por válvulas de descarga, coletor de descarga e escapamento com abafador. Sistema de lubrificação O sistema de lubrificação reduz o atrito, dissipa o calor e mantém as parte do motor limpas. É composto por um reservatório de óleo, ou cárter, bomba de óleo, filtro e conexões hidráulicas. A bomba de óleo puxa o óleo armazenado no reservatório passando pelo filtro, direcionando-o para as partes móveis do motor que precisam ser constantemente lubrificadas. Sistema de arrefecimento O sistema de arrefecimento previne o superaquecimento do motor e regula sua temperatura para os melhores níveis. Num sistema convencional, a água circula por entre galerias internas do cilindro e cabeçote. A água absorve o calor irradiado pelas partes metálicas proveniente da combustão e circula pelo radiador. Um fluxo de ar atravessa as colmeias do radiador resfriando a água dissipando o calor para o ar. A água resfriada retorna ao motor e recebe mais calor num circuito contínuo de aquecimento e resfriamento. Sistema elétrico O sistema elétrico consiste em circuitos de carga, partida e ignição (para o motor Otto). O circuito de carga gera corrente elétrica para recarregar a bateria e alimentar o sistema elétrico durante o funcionamento do motor, sendo composto por bateria, alternador (ou gerador) e regulador de voltagem. O circuito de carga de corrente contínua contém um gerador e um regulador. O gerador fornece a potência elétrica e retifica a corrente mecanicamente com um comutador e escovas. O regulador abre e fecha o circuito de carga, previne a sobrecarga da bateria e limita a saída de carga do gerador a níveis seguros para não danificar o sistema elétrico. O circuito de carga de corrente alternada possui o alternador e o regulador. O alternador é um gerador de corrente alternada, e produz a corrente alternada, mas retifica-a eletronicamente através de diodos. Os alternadores são geralmente mais compactos que os geradores de mesma potência e produzem mais correntes a baixas velocidades. O regulador também limita a voltagem para um nível seguro e os modelos transistorizados são utilizados em vários circuitos modernos. O sistema de partida converte a energia elétrica da bateria em energia mecânica para dar a partida no motor de arranque para ligar o motor. A bateria fornece energia para o circuito, o botão de partida permite o acionamento do sistema, fazendo a corrente acionar o motor de arranque quando passa por uma solenoide. O sistema de ignição, presente nos motores Otto, tem a função de criar a faísca que fará a ignição da mistura ar-combustível. Uma bobina transforma a baixa voltagem da bateria em alta voltagem para produzir a faísca. O condensador armazena energia e auxilia na variação do campo magnético da bobina para a produção da alta voltagem. Também protege os pontos do distribuidor e platinado contra o arco voltaico, absorvendo o pico de corrente no circuito primário. O platinado abre e fecha o circuito primário, causando o surgimento de alta tensão na bobina. O distribuidor sincroniza os picos de energia com o movimento do motor e direcionado cada pico de tensão a uma vela de ignição. A vela realiza a ignição da mistura dentro de cada cilindro do motor. A chave de ignição atua na partida do circuito. A bateria fornece a energia inicial ao sistema no momento em que a chave é acionada. Sistema governador O sistema governador é responsável por manter o motor a uma velocidade constante durante o funcionamento através da variação da quantidade de mistura ar-combustível fornecida ao motor, de acordo com a demanda de carga. Pode ser mecânico, elétrico ou eletrônico. No motor Diesel, ele está montado junto a bomba injetora de combustível. 3.2 Conjunto de transmissão O conjunto de transmissão do trator transmite a potência desenvolvida no motor para as rodas motrizes, TDP e outros sistemas quando presentes. A transmissão pode ser classificada em mecânica e hidráulica e tem as seguintes funções: Conectar e desconectar a potência para os eixos de rodas e TDP Selecionar as relações de velocidades Permitir a reversão do movimento Distribuir de forma equalizada a potência nas rodas para curvar Transmissão mecânica A transmissão mecânica é composta pelos seguintes componentes: embreagem, caixa de marchas, diferencial e redução final. A embreagem transmite potência do motor à caixa de marchas e TDP e fornece a possibilidade de parar ou iniciar o fluxo de potência para a caixa de marchas através do acoplamento ou desacoplamento de discos de fricção a volantes solidários à caixa de câmbio ou eixo da TDP. A caixa de marchas é formada por um conjunto de engrenagens que determinam a velocidade de avanço do trator, bem como a marcha à ré, de acordo com acoplamento das engrenagens do sistema. O diferencial é responsável por transmitir a potência da caixa de transmissão à redução final alternando o o sentido do eixo em 90 . Tem como função permitir velocidades de giro diferentes às rodas motrizes quando estas estão fazendo curva enquanto ainda transmitem potência. Possui ainda o bloqueio que trava o mecanismo diferencial fazendo com que as duas rodas trabalhem à mesma velocidade em situações específicas. A redução final transmite a potência do diferencial às rodas motrizes. Apresenta um sistema de engrenagem que reduz a velocidade do eixo final e aumenta ainda mais o torque do eixo das rodas. Alguns modelos possuem ainda a tração dianteira auxiliar (TDA) que permite melhor utilização da potência de tração do trator possuindo tração nas quatro rodas. Além disto, a transferência de peso do trator nas quatro rodas motrizes reduz o índice de patinagem. O engate e desengate da tração auxiliar é controlada mecanicamente ou eletronicamente, dependo do modelo. Transmissão hidráulica A transmissão hidráulica utiliza fluidos, normalmente óleo hidráulico, para obter a relação de transmissão. Basicamente, a energia é transferida pelo próprio fluido dentro de um circuito fechado entre a bomba e o motor hidráulico quando existe aumento de pressão na bomba de pistão, uma vez que o fluido não é compressível. A principal vantagem é possibilitar a alteração escalonada da velocidade do eixo de saída enquanto o eixo motor permanece em velocidade constante. As desvantagens são o maior custo e a menor eficiência quando comparada à transmissão mecânica. 3.3 Sistema hidráulico O sistema hidráulico do trator foi desenvolvido inicialmente para fornecer controle dos implementos integrados ao trator. Posteriormente, foi sendo dimensionado para atender a outros sistemas como a direção, freio, bloqueio do diferencial, e controle remoto de cilindros e motores hidráulicos. As principais vantagens do uso do sistema hidráulico são maior uniformidade da velocidade de saída, facilidade na reversão da direção do movimento, dificuldade de danos no sistema por sobrecarga, ausência de sistemas mecânicos de proteção de sobrecarga, e simplicidade de transferência da potência a mecanismos remotos. Os sistemas hidráulicos podem ser do tipo sistema aberto e fechado. O sistema aberto é um tipo mais simples, onde a bomba hidráulica produz um fluxo contínuo que deve retornar ao reservatório quando o cilindro ou outro atuador não estiver em operação. Quando apenas um cilindro ou atuador é acionado, este mecanismo é satisfatório. Porém, quando duas ou mais funções precisam ser operadas simultaneamente, as complicações aumentam, existindo a necessidade de uso de válvulas divisoras de fluxo ou válvulas de controle direcional. No sistema fechado, um acumulador ou uma bomba de fluxo variável é utilizado para simplificar as funções. No sistema com acumulador, uma bomba relativamente pequena, mas com vazão constante alimenta um acumulador. Quando a pressão no acumulador atinge um nível pré-determinado, o fluxo da bomba é direcionado através de uma válvula de alívio para o reservatório. No sistema com fluxo variável, o fluxo da bomba é alterado para atender a demanda do sistema de acordo com o uso dos cilindros e atuadores. O sistema hidráulico é normalmente composto por bombas, reservatórios, radiadores, válvulas, dutos, fluido, filtros, cilindros e motores. A bomba hidráulica converte a energia mecânica em energia hidráulica. Quando em operação, ela cria uma sucção na válvula de entrada para forçar a passagem do fluido do reservatório até a bomba. Então, a bomba direciona o fluido pela válvula de saída da bomba de saída para o sistema hidráulico. O reservatório é responsável por armazenar o fluido de forma limpa, livre do ar e relativamente frio. O radiador é necessário para refrigerar o fluido enquanto este circula pelo sistema hidráulico. As válvulas são utilizadas para controlar a direção, o fluxo e pressão do fluido proveniente da bomba. Os dutos são utilizados para conectar os componentes hidráulicos, podendo ser rígidos, semi e flexíveis. O fluido, além da função de transmitir potência, é responsável pela lubrificação, transportar o calor dos ambientes de alto calor para fora e proteger o sistema contra corrosão. Os filtros são responsáveis por manter a longa vida útil do sistema, mantendo o fluido e demais partes do sistema sem impurezas e contaminação. Os cilindros hidráulicos são acionados pela pressão hidráulica, fazendo-os estender ou retrair para o acionamento de partes móveis do trator ou máquinas agrícolas. Podem ser de simples ou dupla ação. Os motores hidráulicos são acionados também pela pressão hidráulica do sistema para movimentar partes móveis de implementos ou setores de alguns tratores. 4. Aproveitamento de potência nos tratores Uma das principais fontes de potência, responsáveis pela alta produção agrícola com significante economia de mão-de-obra, é o trator agrícola. A ele podem ser acoplados e adaptados inúmeros implementos e máquinas de diferentes formas para realizar as mais diferentes operações agrícolas requeridas na área rural. Os implementos montados são aqueles acoplados ao sistema de engate de três pontos do trator; semimontados são aqueles acoplados aos dois pontos do sistema de engate de três pontos do trator; e de arrasto são aqueles acoplados à barra de tração do trator (Figura 12). Figura 12. Principais tipos de acoplamentos: A - montado; B - semimontado; C - de arrasto. O trator dispõe de motor de combustão interna, responsável pela transformação da energia química do combustível em energia mecânica que é utilizada em diversas formas para a realização de diferentes operações agrícolas. As principais formas de transmitir a potência originada do motor nos tratores são: Barra de tração – a potência é transmitida através das rodas motrizes e da barra de tração para realizar trabalhos de tração. Pelo escalonamento de marchas e a carga sobre o trator pode-se controlar a força disponível na barra de tração. Tomada de potência (TDP) – as TDPs podem ser localizadas na parte dianteira ou traseira do trator e trabalham com velocidades normalizadas de 540 ou 1.000 rpm. Sistema hidráulico – através do elevador hidráulico e do controle remoto pode-se elevar equipamentos e acionar seus sistemas. 4.1 Barra de tração A barra de tração do trator é um dispositivo utilizado para tracionar e a arrastar implementos e máquinas agrícolas que trabalham acoplados ao trator, ou seja, ligados ao trator por intermédio da barra de tração. É colocada no plano longitudinal médio do trator e fixo sob o cárter da caixa de velocidades. Esta barra pode oscilar lateralmente o que permite trabalhar em “offset” com os implementos. A transmissão de potência através da barra de tração é realizada por meio da potência proveniente do motor, que ao passar pela caixa de câmbio, fornece tração às rodas motrizes. Pelo escalonamento de marchas e a carga sobre o trator pode-se controlar a força disponível na barra de tração, que depende diretamente também das condições do piso e do estado do rodado. Figura 13. Representação da barra de tração: A - vista lateral; B - vista de topo; 1 - ponto de ligação; 2 - barra de suporte; 3 - articulação. 4.2 Tomada de potência A tomada de potência (TDP) é um dispositivo para transmitir potência em forma de rotação para máquinas que estão montadas ao trator, ou seja, ligadas ao trator por meio do sistema de engate de três pontos. A localização mais comum do eixo da TDP é na parte posterior do trator, mas alguns modelos têm eixos de TDP em outras posições, como na parte frontal, por exemplo. A direção e velocidade de rotação, posição aproximada e as dimensões da TDP foram padronizados em 1926, pela ASAE, para fornecer a capacidade de intercambiar equipamentos de diferentes fabricantes. Com o crescimento do tamanho e potência dos tratores, tornou-se necessário desenvolver eixos de potência mais rápidos e mais largos para transmitir o incremento de potência disponível. Atualmente, existem três tipos de eixos: Tipo 1: eixo com diâmetro nominal de 35 mm e com 6 ranhuras. Sua velocidade de giro é de 540 rpm e é a mais comumente usada. Esta TDP é usada em tratores com até 65 cv de potência no eixo a velocidade nominal do trator. Tipo 2: eixo com diâmetro nominal de 35 mm e com 21 ranhuras. Sua velocidade de giro é de 1000 rpm e é aplicada em tratores com aproximadamente de 60 a 160 cv de potência na TDP. Tipo 3: eixo com diâmetro nominal de 45 mm e 20 ranhuras. Utilizado em tratores com potência no eixo na faixa de 150 a 250 cv e sua velocidade de giro é de 1000 rpm. Os primeiros tipos de TDP eram movidos pela transmissão do trator e paravam de girar sempre que a embreagem da caixa de marchas era desengatada, pois utilizava um só disco de embreagem, ou embreagem simples (Figura 14). Atualmente, tem-se utilizado uma TDP independente que pode ser controlada pela sua própria embreagem ou por uma embreagem dupla, permitindo parar e arrancar novamente o trator sem interromper o funcionamento da máquina que se está operando. Para a transmissão de movimento para as máquinas acionadas através da TDP, se utilizam eixos do tipo extensivos com uma junta cardan universal em cada extremo, permitindo, assim, acomodar a variação no ângulo e distância entre o trator e o implemento. Uma capa integral cobre o eixo e capas parciais cobrem cada junta. A capa normalmente roda junto com o eixo, porém, pode parar de girar se entrar em contato com alguma pessoa ou objeto. Para se conseguir que a rotação transmitida para a máquina seja regular e não intermitente, as extremidades das juntas devem estar no mesmo plano e os ângulos que se formam entre a TDP do trator e a máquina com o eixo cardan devem ser iguais. Nas tomadas de potência motor, ou tomadas de potência em que o regime é proporcional ao regime motor, o acionamento do sistema de transmissão é efetuado a partir do eixo primário da caixa de velocidades, segundo diferentes formas o que conduz a diferentes tipos de TDP, ou seja: Tomada de potência dependente em que o movimento é obtido depois de uma embreagem monodisco e simples efeito; Tomada de potência semi-independente em que o movimento é obtido a partir de uma embreagem de duplo disco e duplo efeito; Tomada de potência independente em que o movimento se obtém a partir de uma embreagem de duplo disco e comandos separados; Tomada de potência totalmente independente em que o movimento se obtém a partir de uma embreagem multidiscos. 4.2.1. Tomada de potência dependente Neste sistema, a embreagem conta com um disco e seu acionamento possui um único estágio. A tomada de potência dependente é utilizada nos tratores menores e tem como principais inconvenientes a não permissão da imobilização da TDP sem parar o trator e, reciprocamente, parar este sem interromper a transmissão à TDP, devido a presença de apenas uma embreagem. Ou seja, ao trabalhar com um implemento, por exemplo, uma roçadora, não é possível, durante o trabalho, parar o trator e manter a TDP em ação. Quando se aciona a embreagem, a caixa de marchas e a TDP cessam o movimento. Para acionar a TDP com o trator parado, é necessário engatar marcha neutra e soltar novamente a embreagem para movimentar a TDP. Figura 14. Representação da tomada de potência com embreagem de monodisco: 1 - embreagem de um disco; 2 - pedal da embreagem; 3 - eixo traseiro; 4 - movimento do motor; 5 - caixa de marchas; 6 - dispositivo de engrenamento da TDP; 7 - movimento para a TDP. 4.2.2. Tomada de potência semi-independente Neste sistema, a embreagem conta com dois discos e seu acionamento possui dois estágios. A tomada de potência semi-independente caracteriza-se por receber movimento do motor através de um segundo disco de embreagem sendo o acionamento deste obtido pelo mesmo pedal que controla o disco que transmite o movimento às rodas motrizes. Durante o funcionamento do trator, no primeiro estágio de acionamento, interrompe-se o movimento para a caixa de marchas. E no segundo estágio, interrompe-se o movimento para a TDP. Ou seja, ao trabalhar com um implemento, por exemplo, a mesma roçadora, é possível, durante o trabalho, parar o trator e manter a TDP em ação, apenas acionando a embreagem em seu primeiro estágio. Figura 15. Representação de uma tomada de potência semi-independente comandada por uma embreagem de duplo disco: 1 - desembrear do disco da caixa; 2 - desembrear do disco da TDP; 3 - embreagem de dois discos; 4 - movimento do motor; 5 - caixa de marchas; 6 - eixo traseiro; 7 - dispositivo de engrenamento da TDP. Como se pode observar na Figura 15, na primeira parte do curso do pedal apenas se desembreia o disco de avanço, o que imobiliza o trator, continuando a TDP em funcionamento, e só pressionando o pedal a fundo é que esta última se imobiliza, interrompendo-se a TDP. 4.2.3. Tomada de potência independente A tomada de potência independente apresenta uma embreagem semelhante às das tomadas de potência semi-independentes, mas com comandos separados para cada um dos discos. O disco de avanço é acionado pelo pedal e o da TDP por um comando manual. Figura 16. Representação de uma TDP independente de duplo disco e comandos separados: 1 - comando do disco da TDP; 2 - pedal de acionamento do disco de avanço; 3 - embreagem de dois discos e comandos separados; 4 - eixo traseiro; 5 - movimento do motor; 6 - caixa de marchas; 7 - dispositivo de engrenamento da TDP. Nos tratores em que existe este tipo de TDP, os movimentos de translação do trator e de rotação da TDP são independentes bastando para isso desembrear, engrenar e embrear o par de engrenagens da caixa desejada ou o dispositivo de engrenamento da TDP. 4.2.4. Tomada de potência totalmente independente As tomadas de potência totalmente independentes têm uma embreagem multidisco em banho de óleo, funcionando completamente independente da embreagem do avanço, situação semelhante à anterior, mas em que o embrear e engrenar é efetuado praticamente em simultâneo. Figura 17. Tomada de potência totalmente independente de 540 e 1.000 rpm comandada por uma embreagem multidisco, podendo também ter movimento de rotação proporcional à velocidade de deslocamento: a - 540 rpm; b - 1.000 rpm; 1 - pedal de acionamento do disco de avanço; 2 - embreagem de simples efeito; 3 movimento do motor; 4 - caixa de velocidades; 5 - embreagem multidisco; 6 - dispositivo de acionamento da TDP proporcional ao avanço. 4.3 Sistema hidráulico 4.3.1. Sistema de levante hidráulico – engate de três pontos Os tratores antigos dispunham apenas da barra de tração, que permitia apenas arrastar e não carregar implementos montados. O sistema de engate de três pontos se tornou um dispositivo padrão em todos os tratores, sendo suas dimensões normalizadas pela ASAE desde 1959. O sistema de engate de três pontos contém dois braços inferiores, chamados de primeiro e segundo pontos, e um braço superior, o terceiro ponto. Os implementos podem trabalhar montados, quando conectados aos três pontos do engate, e semimontados, quando conectados aos dois pontos inferiores do engate sendo o solo fornecedor de parte do sustento. Certos tratores contam ainda com engate rápido, que foi desenvolvido para permitir o engate rápido do sistema de engate ao implemento. Figura 18. Representação do sistema de engate por três pontos: 1 - pendurais; 2 - braços superiores; 3 o manivela; 4 - rótulas; 5 - braços inferiores; 6 - barra de tração; 7 - barra do 3 ponto. Os braços inferiores do sistema de engate são articulados no trator e têm na outra extremidade rótulas para fixação dos implementos. Os braços inferiores estão colocados simetricamente em relação ao plano longitudinal médio e encontram-se ligados aos braços superiores por pendurais, sendo o comprimento do direito, ou mesmo dos dois, regulável através de uma manivela. Para além dos dois pontos de ligação nos braços inferiores existe ainda um terceiro ponto que evita a rotação do equipamento sobre o eixo dos dois primeiros, onde está montada a barra do terceiro ponto cujo comprimento é regulável para permitir o alinhamento longitudinal do equipamento. Os braços inferiores ligam-se ao cárter do diferencial por meio de rótulas o que permite o seu movimento lateral que deve, no entanto, ser limitado por correntes estabilizadores, por forma a que não batam nas rodas; estas correntes permitem limitar a oscilação dos braços inferiores do hidráulico e descentrar um equipamento montado. O sistema de engate de três pontos é acionado pelo sistema de levante hidráulico. Este sistema, usualmente alimentado por um cilindro hidráulico de simples ação, levanta os braços do engate e o próprio peso do implemento é responsável por baixá-los. O sistema de levante hidráulico é operado manualmente pelo operador do trator, podendo controlar através de alavancas o levante, a posição e a velocidade de reação do sistema de levante hidráulico. Figura 19. Princípio de funcionamento do sistema hidráulico: 1 - alavancas de controle de posição e profundidade; 2 - dispositivos de controle de posição e profundidade; 3 - braço superior do sistema de elevação; 4 - bomba hidráulica; 5 - distribuidor; 6 - êmbolo; 7 - ligação aos três pontos. A utilização do sistema hidráulico de engate em controle de posição permite, para cada posição da alavanca de controle, colocar o equipamento numa dada posição que se mantém inalterável até que aquela alavanca seja novamente acionada. Este sistema é geralmente empregado com equipamentos que não executam trabalhos de mobilização, ou contato com o solo, pois, a não variação da distância do equipamento com o solo implica que, caso a resistência específica deste aumente, o trator possa não desenvolver força de tração suficiente para a vencer. Figura 20. Princípio do controle de posição mecânico: 1 - alavanca do controle de posição; 2 - braço superior do sistema de levante; 3 - equipamento montado; 4 - bomba hidráulica; 5 - distribuidor; 6 - êmbolo. O levante hidráulico é dotado de um sistema automático, chamado de controle de ondulação ou de carga, capaz de sentir a força requerida no sistema de três pontos. Quando o esforço no engate aumenta (compressão), um mecanismo atua na válvula de controle principal do levante hidráulico levantando os braços. De forma contrária, o decréscimo da força (tração) nos braços causa seu abaixamento. O controle de ondulação permite que as máquinas agrícolas operem sempre à mesma profundidade no instante em que encontram alguma imperfeição no relevo da superfície de trabalho, ou aumento da resistência do solo, mantendo também a força de tração desenvolvida pelo trator. Figura 21. Representação do controle de tração pelo terceiro ponto: 1 - êmbolo; 2 - batente de comando; 3 o o braços superiores; 4 - braço do 3 ponto; 5 - alavanca de ligação do 3 ponto; 6 - distribuidor; 7 - bomba; 8 mola de compressão. 4.3.2. Sistema de controle remoto O sistema de controle remoto do trator permite fornecer fluido, no caso, óleo hidráulico, com pressão através de mangueiras para acionar partes específicas de máquinas agrícolas acionadas por pistões e posicionar em condições operacionais adequadas os órgãos ativos das máquinas e implementos que são acoplados ao trator, como, por exemplo, a reversão do arado de aiveca, mecanismos basculantes de colhedoras, acionamento de rodado de transporte de máquinas entre outros. Em alguns modelos de tratores, este mesmo sistema conta com sistema de bombeamento constante para acionar algum tipo de motor hidráulico de alguma máquina agrícola. Figura 22. Uso do sistema de controle remoto acionando um cilindro hidráulico para levantar o implemento. 5. Manutenção de tratores agrícolas A manutenção de tratores agrícolas é o conjunto de procedimentos que visam mantê-los nas melhores condições de funcionamento e prolongar-lhes a vida útil, através de lubrificações, ajustes, troca de partes e fluidos, e proteção contra agentes que lhes são nocivos. A manutenção pode ser: Preventiva: aquela em que se realiza a manutenção em intervalos regulares, determinadas pelo número de horas trabalhadas pelo equipamento. Realizada antes de surgir o defeito ou avaria visando prolongar a vida útil dos componentes. Corretiva: manutenção realizada com o intuito de reparar algum defeito ou avaria ocorrida pela falta de manutenção preventiva, algum acidente, ou uso indevido do equipamento. A realização da manutenção preventiva possibilita oferecer à máquina condição satisfatória de operação, ou seja, deixá-la sempre apta ao trabalho. Os cuidados da manutenção preventiva são agrupados em períodos estabelecidos pelo fabricante, podendo ser chamada por isso de periódica, e utiliza-se para seu controle, em tratores agrícolas, o horímetro (Figura 23), instrumento que registra o número de horas trabalhadas, de forma acumulada, em função da frequência de trabalho do motor. Figura 23. Horímetro localizado no painel de instrumentos do trator. Os principais cuidados da manutenção preventiva e sua justificativa estão descritos a seguir: Manutenção Verificação do funcionamento do sistema elétrico Verificação da tensão da correia do ventilador Justificativa O perfeito funcionamento dos faróis, lâmpadas sinalizadoras e do painel, alternador, e da bateria (eletrólitos, suspiro, nível e terminais) garantem eficiência e segurança ao operador durante as operações agrícolas. A folga desta correia provoca superaquecimento do motor por deficiência de refrigeração. O trator que utiliza esta correia para movimentar o alternador pode apresentar problemas na recarga da bateria. Verificação do nível de A ausência de água no sistema de arrefecimento causa superaquecimento do água do radiador motor causando desgaste prematuro e conseqüente travamento do mesmo. Verificação do nível e Óleo abaixo do nível, ou contaminado, provoca desgastes prematuros e troca de óleo do motor e superaquecimento. Acima do nível, provoca aumento da pressão interna do motor do filtro de óleo comprometendo a vida útil de juntas e retentores. Verificação do nível e O baixo nível deste óleo, ou contaminação, ocasiona lubrificação deficiente, troca de óleo da resultando em desgastes prematuros das engrenagens e demais componentes. transmissão Verificação do nível e O baixo nível deste óleo, ou contaminação, provoca desgaste prematuro e perda troca de óleo e filtro do de potência do sistema de levante hidráulico e controle remoto (em alguns sistema hidráulico modelos de tratores). Verificação do nível e O baixo nível deste óleo, ou contaminação, ocasiona deficiente lubrificação da troca de óleo da bomba bomba injetora, ocasionando em desgaste prematuro e perda de eficiência (em injetora alguns modelos de tratores). Verificação do nível e O baixo nível deste óleo, ou contaminação, provoca direção dura dificultando a troca de óleo e filtro da dirigibilidade do trator (em alguns modelos de tratores). direção hidráulica Verificação do nível e O baixo nível deste óleo, ou contaminação, ocasiona lubrificação deficiente, troca de óleo dos cubos resultando em desgastes prematuros dos redutores, reduzindo a vida útil dos das rodas mesmos (em alguns modelos de tratores). Verificação do nível e O baixo nível deste óleo, ou contaminação, provoca lubrificação deficiente, troca de óleo do eixo resultando em desgastes prematuros, reduzindo a sua vida útil (em alguns dianteiro (diferencial) modelos de tratores). Verificação do nível e O baixo nível deste óleo, ou contaminação, ocasiona lubrificação deficiente, troca de óleo dos resultando em desgastes prematuros das engrenagens, reduzindo a vida útil das redutores finais mesmas. traseiros Limpeza e troca do O sistema de filtragem de ar estar em condições perfeitas para evitar que as elemento de filtro de ar partículas abrasivas em suspensão no ar sejam admitidas para dentro do motor, ou troca do óleo evitando, assim, o seu desgaste prematuro. Limpeza do filtro na Esse filtro impede a entrada de impurezas presentes no combustível no sistema entrada da bomba de alimentação. A contaminação do combustível acarreta perda de eficiência do injetora trator. Limpeza dos suspiros O entupimento do suspiro de algum setor provoca deficiência de ventilação, superaquecimento e excesso de pressão. Limpeza do tanque de O acúmulo de impurezas no tanque ocasiona sobrecarga do sistema de filtragem, combustível afetando a alimentação e funcionamento do motor. Calibração dos pneus A correta calibragem dos pneus aumenta sua vida útil além de fornecer melhor aderência reduzindo patinagem excessiva e desgaste de combustível. Calibração dos bicos e Bicos e bomba injetora desregulados resultam em perda de potência do motor e bomba injetora consumo elevado de combustível. Troca do filtro de O filtro sujo ou entupido ocasiona mau funcionamento do sistema de alimentação combustível acarretando em perda de eficiência do motor. Drenagem do pré-filtro Eliminar a água e impurezas do sistema de alimentação de combustível. Estes ou do sedimentador e elementos podem causar entupimentos e corrosão dos componentes do sistema do filtro de combustível de alimentação, causando mau funcionamento e perda de eficiência do motor. Sangria nos filtros e Eliminar ar do sistema de alimentação. O ar no sistema ocasiona mau bomba injetora funcionamento do motor podendo até interromper seu funcionamento. Lubrificação dos pinos Evitar desgastes prematuros das partes móveis e atritantes do trator que graxeiros requeiram graxa. Reabastecimento do tanque combustível no fim do dia Reaperto geral de porcas Regulagem dos pedais de freio Tanque vazio favorece a condensação do ar presente em seu interior resultando na contaminação do óleo com água. A água pode causar mau funcionamento do motor além de corrosão do sistema de alimentação. O trabalho normal do trator causa vibração das peças podendo afrouxar porcas e parafusos. O reaperto evita folgas e perda de peças. A folga excessiva provoca deficiência na frenagem e dificuldade de operação do trator. A ausência desta folga ocasiona desgaste prematuro do sistema de frenagem, incluindo lonas e tambor, e riscos de acidentes. Regulagem do pedal de A folga excessiva provoca dificuldade do engate de marchas, podendo vir a embreagem danificá-lo. A ausência desta folga ocasiona em desgaste prematuro do colar de embreagem. O eficiente controle da manutenção de tratores agrícolas é condição essencial para o sucesso de qualquer programa de mecanização agrícola. Além de permitir maior vida útil para as máquinas e reduzir as possibilidades de falhas durante as operações agrícolas, permite reduzir os custos de produção agrícola. Este controle pode ser feito através de cadernetas de campo, relatórios diários e mesmo um programa computacional específico.

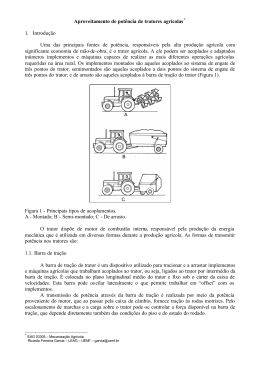

Download