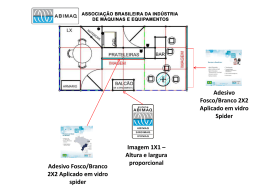

JOSÉ GUILHERME PRATA PROCESSO DE FABRICAÇÃO DE COMPENSADO CURITIBA 2006 ÍNDICE DEFINIÇÃO – COMPENSADO MULTILAMINADO ..........................2 ETAPA 1 – JUNÇÃO DE LÂMINAS ...........................................3 ETAPA 2 –APLICAÇÃO DE ADESIVO .......................................6 ETAPA 3 – MONTAGEM ......................................................7 ETAPA 4 – PRÉ-PRENSAGEM ................................................9 ETAPA 5 – PRENSSAGEM A QUENTE .......................................9 PRESSÃO ............................................................................ 10 CONTROLE DE COMPRESSÃO DA MADEIRA .............................. 10 TEMPERATURA DE PRENSAGEM .............................................. 10 TEMPERATURA DE PRENSAGEM .............................................. 11 ETAPA 6 – ACONDICIONAMENTO ........................................11 ETAPA 7 – ACABAMENTO..................................................12 ESQUADREJAMENTO ............................................................. 12 LIXAMENTO ......................................................................... 13 ETAPA 8 – CONTROLE DE QUALIDADE - PROCESSO DE CERTIFICAÇÃO - SEGUNDO A NORMA EUROPÉIA – EN 326-2:2000 CE MARKING ................................................................14 PROCESSO DE CERTIFICAÇÃO ............................................... 15 PADRÕES DE QUALIDADE............. Erro! Indicador não definido. Tipos básicos de chapas: .................................................... 19 Classificação das chapas:.................................................... 19 PRINCIPAIS TIPOS DE DEFEITOS............................................ 20 PROPRIEDADES FÍSICO-MECÂNICAS....................................... 20 BIBLIOGRAFIA ..................................................................... 22 1 DEFINIÇÃO – COMPENSADO MULTILAMINADO Painel composto de lâminas de madeira sobrepostas em número ímpar de camadas, formando um ângulo de 90° entre as camadas adjacentes . Os compensados podem ser de uso interior quando utilizado o adesivo uréia-formaldeído e, de uso exterior ou “prova d’água”, quando a colagem é à base de adesivo fenolformaldeído. As variáveis do processo como umidade das lâminas, composição estrutural, formulação do adesivo, gramatura, ciclo de prensagem, etc., são importantes fatores para assegurar a qualidade dos painéis. Os compensados são painéis com aplicações muito abrangentes, sendo destinadas para setores de construção civil, naval, indústria moveleira, embalagens, etc. 2 ETAPA 1 – JUNÇÃO DE LÂMINAS A junção de lâminas consiste na colagem das bordas das mesmas com aplicação de adesivo nas suas laterais em função da largura e do comprimento do compensado. FIG.01 – Máquina de colagem lateral Para esta junção pode-se utilizar fios de nylon embebidos em resina termoplástica a base de etileno vinil acetato e com um aquecimento a uma temperatura de aproximadamente 170ºC, assim se liquefazendo. É aplicado por um rolo compressor no sentido transversal ou em zigue-zague. Normalmente esta operação é realizada em chapas de compensados sarrafeados. 3 FIG.2 – Máquina de aplicador de fio de nylon. 4 Também para esta junção de lâminas de miolo de compensado pode ser usada uma fita adesiva. Fitas adesivas FIG.3-Aplicação de fita adesiva Uma consideração muito importante a fazer é que o miolo do compensado pode ser formado por lâminas de menor qualidade por não afetar sua característica de resistência, segundo a lei de NAVIER. 5 ETAPA 2 –APLICAÇÃO DE ADESIVO Para a aplicação do adesivo é necessário ter uma formulação com as proporções de resina, catalizador, extensor, água préestabelecidas, determinando assim a quantidade em função da capacidade da batedeira e da vida em panela do adesivo. O cuidado que se tem que ter com a quantidade de água usada na formulação é que se a quantidade for muito alta a chapa na hora da prensagem pode estourar ou delaminar. Para a indústria de compensados normalmente se usa a formulação na proporção: 100-15-15, sendo proporção de resina, farinha e água respectivamente. Os tipos de aplicadores podem ser: -Rolo; -Spray; -Cortina. 6 O controle destes aplicadores é feito pela quantidade de adesivo aplicado em gramas por metro quadrado (gramatura) e pela velocidade de alimentação da lâmina. Tendo este controle pode-se chegar a uma aplicação ótima, sem desperdício de resina. A gramatura é determinada pelo: -Tipo de resina -UF 320-380 g/m2. -FF 360-430 g/m2. -Espessura da lamina -Grau de extensão -Quantidade de extensor -Quantidade de Resina ETAPA 3 – MONTAGEM A montagem do compensado consiste na sobreposição de lâminas com adesivo seguindo uma seqüência por uma composição pré-estabelecida pelo princípio de laminação cruzada. O tempo total de assemblagem é considerado desde a junção das lâminas até o fechamento da prensa. -aplicação do adesivo -montagem -tempo de descanso (absorção do adesivo) -transporte e carregamento da prensa 7 A determinação do tempo de assemblagem é em função: -número de camadas; -número de abertura da prensa; -sistema de carregamento. O tempo mínimo de assemblagem está relacionado com a quantidade de água no sistema madeira-adesivo que se reflete na mobilidade do adesivo. 8 ETAPA 4 – PRÉ-PRENSAGEM O Objetivo desta fase é a absorção e a melhor distribuição do adesivo. Isto conseqüentemente facilita o manuseio para o carregamento da prensa. A carga aplicada não deve ser muito alta para não afetar a espessura da final chapa. ETAPA 5 – PRENSSAGEM A QUENTE Os parâmetros que devem ser avaliados na prensagem (ciclo de prensa) é a relação entre pressão, temperatura e tempo de prensagem. 9 PRESSÃO Os objetivos da aplicação da pressão são para a transferência do adesivo de uma lâmina para outra e melhorar o contato. A pressão a ser aplicada está relacionada com a densidade da madeira, a superfície da lâmina e a quantidade do adesivo CONTROLE DE COMPRESSÃO DA MADEIRA A pressão visa reparar os danos causados na sub-superfície da madeira decorrentes do processo de laminação. A alta pressão vai ocasionar a redução da espessura e com isso diminuir a produtividade pela perda do volume da chapa aumentando a necessidade de balancear e otimizar a compressão necessária com a compressão excessiva. TEMPERATURA DE PRENSAGEM A temperatura é definida pelo tipo de resina. Por exemplo: 9 URÉIA FORMOLDEÍDO – 95-120ºC 9 FENOLFORMOLDEÍDO – 130-150ºC A temperatura cura a resina acima de 100ºC devido a vaporização da água. Não ocorre alta temperatura nesta fase pelo efeito da maior mobilidade do adesivo e maior penetração. Quanto maior a umidade da madeira, maior a condutibilidade térmica. Lâminas e adesivos com umidade muito alta podem ocorrer formação de bolsas de vapor na extensão da chapa assim no momento da liberação desse vapor formado ocorre a delaminação. 10 TEMPERATURA DE PRENSAGEM O tempo de prensagem é controlado em função da taxa de cura da resina, da distância entre o prato da prensa e a linha de cola mais interna e envolve dois processos dinâmicos de gradiente de temperatura e pressão. ETAPA 6 – ACONDICIONAMENTO Esta fase é importante para equalização da temperatura na chapa entre a superfície e o miolo para processamentos posteriores e para se evitar os empenamentos homogeneizando a diferenção de umidade entre miolo e superfície da chapa. O gradiente de umidade e temperatura são reduzidos ou eliminados fazendo o descanso (armazenamento temporário), ou condicionamento em câmara. 11 ETAPA 7 – ACABAMENTO ESQUADREJAMENTO São cortes nas bordas por serras circulares esquadrejadeiras duplas que ajustam as chapas para dimensões padrões. Dimensões mais comuns: 9 1220x2440mm – Padrão internacional 9 1600x2200mm – Mercado interno. 12 LIXAMENTO Os objetivos são ajustar a espessura do compensado e eliminação de pequenas imperfeições superficiais dando assim um melhor acabamento na chapa. 13 ETAPA 8 – CONTROLE DE QUALIDADE - PROCESSO DE CERTIFICAÇÃO - SEGUNDO A NORMA EUROPÉIA – EN 326-2:2000 - CE MARKING A marca "CE" é uma marca de conformidade do Mercado Comum Europeu. Declara que o fabricante atende às exigências da norma EN do(s) produto(s) em questão, com respeito à Diretiva da Comunidade Européia aplicável a essa norma. A certificação “CE” tem sido exigida na União Européia para diversos produtos, eletroeletrônicos; como: equipamentos brinquedos; aparelhos de telecomunicação; médicos; produtos farmacêuticos; produtos de construção, entre outros. Atualmente, a certificação “CE” é exigida para obter acesso aos 18 países que integram o Espaço Econômico Europeu (EEE): os 15 Estados-Membros da União Européia (UE) e três dos EstadosMembros da Associação Européia de Livre Comércio (EFTA). A partir de maio de 2004, com a adesão de 10 novos Estados-Membros na UE, a marca “CE” passará a ser necessária para obter-se acesso a 28 países europeus. Tendo em vista este mercado promissor, as empresas brasileiras produtoras de compensados estão em busca desta certificação e assim tem que adequar o seu processo de produção às exigências desta norma. A ABIMCI (Associação Brasileira de Indústria de Madeira Processada Mecanicamente) atendendo solicitação das empresas associadas quanto a demanda de mercado criou o PNQM (Programa Nacional de Qualidade da Madeira) que desenvolve trabalho de certificação das empresas produtoras de compensados, tanto de pinus quanto de madeira tropical, e de portas. Outros produtos também serão incorporados futuramente. 14 Dentro deste programa foi criado um conselho independente que tem a responsabilidade de definir diretrizes ao programa, coordenar o trabalho relacionado com a definição e estabelecimento de padrões técnicos e procedimentos de qualidade relativos ao processo de produção dos produtos a serem certificados, definir critérios de certificação de produtores e fornecedores, selecionar e qualificar auditores de qualidade. PROCESSO DE CERTIFICAÇÃO 15 A renovação da certificação e efetuada obrigatoriamente a cada seis meses. A norma EN 13986:2002 estabelece requisitos essenciais para produtos estruturais, com o objetivo de atender a determinados níveis de resistência mecânica e estabilidade; segurança contra incêndios; higiene, saúde e meio ambiente; segurança na utilização; proteção contra ruído; bem como economia de energia e retenção de calor. Entre as tarefas exigidas pela norma EN 13986:2002 para atingir esses requisitos essenciais, nos casos de produtos estruturais e de alguns não estruturais, estão: 9 ensaios iniciais; 9 controle de produção de fábrica (FPC/PNQM) e seus respectivos ensaios; 9 inspeção inicial da fábrica e FPC/PNQM por um organismo de certificação europeu(BM TRADA); 9 fiscalização, apreciação e aprovação contínuas do FPC/PNQM por um organismo de certificação europeu. Os participantes com a inclusão no programa terão várias vantagens, entre elas: 9 Redução De Perdas 9 Aumento De Produtividade 9 Mudança De Cultura / Organização 9 Aumento Da Abrangência Do Pnqm Para o programa de certificação relacionados à produtos de madeira de portas a fase 1 está concluída. para o programa de madeira serrada e pisos os grupos estão em formação. 16 CRITÉRIOS DE AVALIAÇÃO Classificação Das Toras: Classe 1: Densidade ≤ 500 Kg/M3 Classe 2: Densidade 500 – 700 Kg/M3 Classe 3: Densidade ≥ 700 Kg/M3 Cozimento Das Toras Classe 1 Não Obrigatório Classe 2 Densidade Entre 500 – 600 Kg/M3 Não Obrigatório Densidade Entre 600 – 700 Kg/M3 Temperatura > 70 ºC Tempo > 24 Horas Classe 3 Temperatura > 70 ºC Tempo > 24 Horas Laminação – Tolerâncias Para Dimensões Das Lâminas Espessura ±7% Comprimento A Critério Do Fabricante Largura A Critério Do Fabricante Esquadro A Critério Do Fabricante Secagem – Teor De Umidade LÂMINA COLAGEM FENÓLICA URÉICA CAPA < 12% < 14 % MIOLO SECO <8% < 12 % MIOLO COLA <8% <8% CONTRACAPA < 12 % < 14 % 17 Recebimento Da Resina O recebimento da resina será feito contra a apresentação, por parte do fornecedor, do respectivo certificado de qualidade, desde que o fornecedor esteja certificado pelo pnqm ou, caso contrário, através de contra-teste a ser realizado em laboratório independente; Os Fornecedores De Resina Deverão Enviar, Para Cada Carregamento, Amostra Lacrada Do Lote Fornecido. Características Físicas E Químicas Das Resinas PROPRIEDADE TEOR DE SÓLIDOS VISCOSIDADE pH (25ºC) ( ) GEL TIME (121ºC) DENSIDADE (25ºC) ARMAZENAMENTO RESINA Ó 48 – 51 %* RESINA URÉICA 400 – 800 cP 300 – 1000 cP 11,5 – 13,0 7,4 – 9,0 06 – 11 minutos - 1,19 – 1,25 1,25 – 1,30 64 – 66 % PROTEGIDA EM AMBIENTE COBERTO, AREJADO E ABRIGADO Recebimento Do Extensor misturar 50 gramas do extensor (trigo) com 100 ml de água (relação 2:1), quando da chegada do insumo. O tempo de escoamento da mistura (água + trigo) em copo ford n.º 8 deverá ser igual a 30 segundos. Este parâmetro está em estudo pelo pnqm. Recebimento Do Catalisador Deve ser utilizado catalisador indicado pelo fornecedor da resina dentro das características especificadas por este. o recebimento do catalisador será feito contra a apresentação, por parte do fornecedor do respectivo certificado de qualidade, desde que o fornecedor esteja certificado pelo pnqm, caso contrário, através de contra-teste a ser realizado em laboratório independente. 18 A utilização de catalisador de fornecedor diferente do da resina deverá ser executados ensaios de resistência da linha de cola de acordo com os procedimentos e metodologia constantes na norma abnt – projeto n.º 31:000.05-001/3 – painéis de madeira compensada – parte 3: métodos de ensaios 9 Tipos básicos de chapas: Interior – IR As chapas de compensado produzidas com base em resinas uréia formaldeído são recomendadas para utilização em locais protegidos da ação d’água ou alta umidade relativa. 9 Exterior – EX As chapas de compensado produzidas com base em resinas fenol formaldeído podem ser para utilização em locais que sofra ação d’água ou alta umidade relativa. Classificação das chapas: As chapas de compensados de pinus são classificadas com base na qualidade da capa e contra capa. Os critérios de classificação levam em consideração o tipo, a quantidade e dimensões dos defeitos apresentados, atribuídos através de inspeção visual. A B C+ C D As chapas de compensados tropical são classificadas também com base na qualidade da capa e contra capa mas a denominação das lâminas são diferentes. 19 9 N – Natural 9 A – Primeira 9 B – Segunda 9 C – Terceira 9 D – Quarta PRINCIPAIS TIPOS DE DEFEITOS Em todas as linhas de produção, isoladamente, o fabricante deve inspecionar as propriedades das chapas que são exigidas na especificação da norma, assim, deve-se retirar amostras de todos os tipos de produtos e espessuras. O controle de qualidade dos compensados segue especificações da norma e são avaliados os tipos de defeitos. Os principais defeitos são: 9 Bolha: elevação da superfície que causa a separação de lâminas no interior da chapa; 9 Delaminação: separação das lâminas a partir das bordas causada pela falha na colagem; 9 Defeito aberto: irregularidades na chapa como trincas, rachaduras, juntas abertas, fissuras, furos, nós soltos, etc.; 9 Encavalamento: sobreposição de lâminas quando são juntadas para formar o compensado; 9 Ultrapassagem da cola: mancha escura de resina fenólica exposta à lamina externa. PROPRIEDADES FÍSICO-MECÂNICAS As principais propriedades avaliadas em um compensado a nível laboratorial exigidas pela norma são: 9 Teor de umidade 9 Massa específica aparente 20 9 MOE/MOR à flexão estática 9 Resistência da linha de cola (cisalhamento) 9 Tração 9 Compressão 21 BIBLIOGRAFIA EN 326-2:2001. Wood-based panels, Sampling, cutting and inspection. Part 2: Quality control in the factory,p9-p15, 2000. IWAKIRI, S. Notas de aula, 2004. ABIMCI, Associação Brasileira de Madeira processada Mecanicamente, PNQM, Programa Nacional de Qualidade da Madeira, Catálogo Técnico-nº1, setembro de 2002. ABIMCI, Associação Brasileira de Madeira processada Mecanicamente, Certificação CE – Marking, http://www.abimci.com.br/ 22

Download