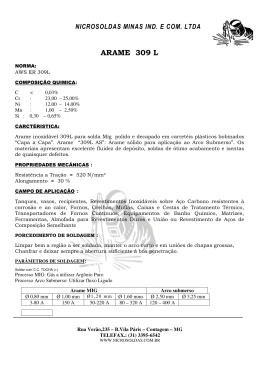

CMT: Cold Metal Transfer Processo de solda MIG / MAG com arco voltaico em curto circuito Um processo com menos temperatura torna o impossível, possível GERAL Alguns preferem o frio! Existem alguns materiais ou aplicações onde uma frio. A característica do CMT são ciclos: quente, frio, transmissão de calor baixo fornece muitas vantagens. quente, frio, quente, frio. A alternância dos ciclos é Por exemplo, pode se fazer cordões de solda sem a possível, devido à nova tecnologia desenvolvida pela queda do cordão de raiz, livre de respingos ou fazer Fronius. Principalmente por causa da introdução da uniões que até então eram muito difíceis ou impossíveis. movimentação do arame na regulagem do processo. Com CMT isto agora é possível. CMT significa Cold O resultado: solda e brasagem MIG/MAG isenta de Metal Transfer. É óbvio que a expressão “FRIO” é relativa respingos para chapas a partir de 0,3 mm. Automatizado em um processo de solda. Porém em comparação como ou manual. processo de solda MIG / MAG, o CMT é um processo PROCESSO Integrado o movimento de arame na regulagem de processo IInicialmente foi integrado o movimento de arame da mesma quantidade de material de aporte. Todas diretamente na regulagem de processo. A regulagem de estas diferenças permitem aquelas aplicações que processo digital reconhece um curto circuito e ajuda, até agora só eram possíveis com altos custos: solda e através do recolhimento do arame, a soltura da gota. brasagem isentos de respingos; uniões soldadas de aço Digitalmente comandado. Essa é a primeira grande com alumínio; solda de chapas finas a partir de 0,3 mm, diferença em comparação à solda por arco voltaico em também em geometria de solda topo a topo sem apoio curto-circuito. traseiro (back),etc. Aporte térmico reduzido Arco voltaico estável A segunda diferença é uma transferência de material A tecnologia CMT permite não apenas soldagem e quase sem corrente. O arame avança, e assim que brasagem, com baixo aporte térmico, mas apresenta ocorre o curto-circuito, ele é novamente recolhido. uma vantagem única: um arco voltaico estável, que não Automaticamente. Na fase de fusão, o próprio arco se deixa perturbar. No processo de solda tradicional voltaico aporta temperatura por muito curto tempo, razão a superfície da peça a soldar e a velocidade de solda pela qual o aporte térmico é menor. Quente, frio, quente, podem influenciar fortemente a estabilidade do frio, quente, frio. arco voltaico. No CMT a detecção e o ajuste do arco voltaico ocorre mecanicamente, ou seja, o arco voltaico permanece estável independente da qualidade da Transferência de material isenta de Respingos superfície da peça ou quão rápido se quer soldar. Por Exatamente aqui, que resulta a terceira grande diferença: esta razão este processo de solda pode ser aplicado o retrocesso do arame durante o curto circuito, ajuda em qualquer lugar ou em qualquer posição. Um novo a soltura das gotas. O curto circuito é controlado e a sistema somente faz sentido quando pode ser aplicado corrente do curto circuito mantida baixa. O resultado: de forma correta, assim como tudo da Fronius. Mas isto uma transferência de material isenta de respingos. A você já sabe. soltura de gotas no momento exato garantem a fusão Durante a fase de queima do arco voltaico o material de aporte é transferido para a poça de fundição. A imersão de material de aporte Na poça de fusão apaga o arco voltaico. A corrente de solda é reduzida O movimento de retrocesso do arame apóia durante o curto circuito ajuda a soltura das gotas. A corrente de curtocircuito é mantida reduzida. O movimento do arame é reduzido e o processo se reinicia. O novo sistema de ajuste de pressão dos roletes na tocha de solda, permite uma pressão constante e reproduzível. O buffer de arame isola o acionamento de arame dianteiro do traseiro e permite um transporte de arame sem problemas O sistema inteiro é adaptado para o processo Para realizar este processo inovativo foi necessário mangueiras da tocha pode ser desacoplado da unidade desenvolver novos componentes para o sistema. Para de acionamento, o que possibilita em aplicações o tracionador de arame também foram utilizados novos robotizadas sua troca rápida sem necessidade de novo caminhos tecnológicos. Primeiramente existem dois ajuste do TCP (Tool Center Point). tracionadores de arame, onde o primeiro movimenta o arame para frente e para trás até 90 vezes por segundo (comparação SyncroPuls somente até 5 vezes) e o traseiro empurra o arame. Ambos são digitalmente regulados. Por outro lado o buffer de arame é instalado entre os dois tracionadores de arame de forma a desacoplar um tracionador do outro, e criar assim uma folga para o arame. Desta forma o movimento do arame ocorre O acionamento dianteiro não tem engrenagem e é praticamente livre de forças. Também a troca da guia no equipado com um servo motor CA altamente dinâmico. buffer de arame é feita de forma surpreendentemente Propicia um tracionamento exato do arame e pressão fácil: Abrir a tampa, remover a guia, instalar a nova, constante dos roletes. A novidade é que o conjunto de fechar a tampa e pronto Trabalho limpo significa trabalho saudável FATOS Como no processo-CMT se trabalha com menos aporte térmico surge automaticamente mais uma vantagem: baixa O processo-CMT determina novos padrões emissão de poluentes. Como demonstrado nos resultados na tecnologia de soldagem: de análise, a concentração de poluentes no processo CMT são significativamente menores que nos processos de solda MIG. Quase 90 % menos de resíduos de cobre e uma - Facilidade de soltura das gotas devido à regulagem digital do processo de movimentação do arame. redução até 63 % de zinco se comparado com a tecnologia tradicional de solda em curto circuito. Uma solução limpa, - Redução do aporte térmico graças à uma transferência de material com corrente que preserva a sua saúde. quase zero. - Possibilidade de transferência de material isenta de respingos através de curto circuito controlado. - Permite soldagem e brasagem MIG/MAG isentas de respingos para chapas finas a partir de 0,3mm e união de aço com alumínio. - Oferece todas as vantagens da tecnologia digital de soldagem Fronius Valores de emissão de brasagem MIG com processo-CMT manual. APLICAÇÃO 2,5 Materiais O processo-CMT é de aplicação universal. 2 Concentração [mg/m 3] O Know-how específico aplica-se a todos os materiais. 1,5 Aplicações 1 Para aplicações automáticas ou manuais o processo-CMT é adequado para todos os ramos: da indústria automobilística e de auto- 0,5 peças, passando pela indústria de instalações industriais e construção de tubulações, até 0 serviços de manutenção e reparo. Resíduos de cobre CMT- Arco em curto circuito Arco voltaico curto circuito standard Zinco Arco voltaico pulsado em curto circuito CMT convence com emissões de poluentes claramente reduzidas. Um pacote de sucesso SISTEMA Configuração do sistema CMT Cold Metal Transfer para sistemas robotizados já é repensados, o processo CMT ajustado e os componentes uma solução de sucesso comprovada para aplicações entre si sincronizados. Pode se ver abaixo, exemplos manuais absolutamente novas. Este sistema exige de sistemas completos, nas versões automatizada e algumas novidades, quando em comparação com manual. Naturalmente, outras configurações também são outros sistemas digitais. Todos os componentes foram possíveis. Exemplo de sistema CMT com robô Exemplo de sistema CMT manual 10 9 3 7 1. Fonte de solda TPS 3200 / 4000 / 5000 CMT motor CA com regulagem digital altamente dinâmico e Fonte de solda inversora, totalmente digitalizada com isento de engrenagem. Para uma alimentação de arame comando micro processado e digitalmente regulado precisa com pressão constante de roletes. (320 / 400 / 500 A), com pacotes de funções integrados para o processo CMT. 7. Buffer de arame Instalado entre os dois tracionadores de arame, 2. Controle remoto RCU 5000i desacopla um tracionador do outro, criando assim uma Unidade de controle remoto com Display de texto pleno, folga para o arame. Para a montagem preferencialmente monitoramento de dados de soldagem com função- com Balancim ou no terceiro eixo de robô. Q-Master, interface de usuário amigável, estrutura de 8. Alimentação de arame menu sistemático, gerenciamento de acesso. 9. Fonte de solda TransPuls Synergic 2700 CMT 3. Aparelho de refrigeração FK 4000 R Robusto e confiável, propicia uma refrigeração perfeita da tocha de solda com refrigeração à água. 4. Interface para robô Adequado para todos os robôs do mercado, independentemente se o comando é digital, analógico ou através de barramento de campo ( Feldbus.) Fonte de solda de imersão-GMA totalmente digitalizada com comando de micro processo e regulado digitalmente (270 A), com alimentador de arame integrado e pacote de funcionamento para o processo CMT. 10. PullMig CMT Tocha de soldagem de alta potência refrigerada à água, compacta para aplicação CMT manual. O servo-motor 5. Alimentador do arame VR 7000 CMT CA, com comando digital altamente dinâmico combinado Alimentador de arame regulado digitalmente para todas com o buffer de arame que se encontra no conjunto de as bobinas de arame usuais. mangueiras, permite movimentos reversíveis rápidos do 6. Robacta Drive CMT Tocha de soldagem robotizada, compacta, com servo arame de soldagem. APLICAÇÃO Abrem-se aplicações totalmente novas O que são aplicações típicas para o processo CMT? renúncia de uma união soldada. O CMT tornou possível Quais materiais preferem o frio? Todas as chapas o que parecia impossível!.O CMT estabelece novos finas à partir de 0,3 mm, a brasagem MIG de chapas padrões na tecnologia de soldagem. O processo é galvanizadas e a união de aço com alumínio. E em adequado para quase todas as áreas de aplicação: geral para todas as aplicações que devem satisfazer desde a indústria automobilística e de auto-peças, as mais altas exigências visuais. Até agora estas passando pela indústria da construção de tubulações, aplicações eram possíveis somente sob condições até os serviços de reparo e manutenção. Basicamente muito complicadas (por exemplo: com apóio do são oferecidas todas as aplicações automatizadas, banho de fusão - Back) ou pela aplicação de outras robotizadas ou manuais. Podem ser utilizadas todos os tecnologias de união. Nestes casos era óbvia a tipos de materiais e arames de solda usuais Uniões soldadas por brasagem-CMT entre chapa galvanizada a fogo e eletroliticamente, com velocidade de soldagem de 2,0 m/min. Espessura de chapa de 0,8 mm, material de aporte CuSi3 Costura de topo sem apoio da poça de fusão em chapas AlMg3 de 0,3 mm. 1 mm Costura de sobreposição em chapa de aço de 1,0 mm, soldada com proteção gasosa 100 % CO2 . Velocidade de soldagem 0,7 m/min. União-CMT de aço com alumínio. Alumínio soldado e aço brasado. www.reklamebuero.at RENTABILIDADE, SERVIÇO, SEGURANÇA O No final o processo frio reduz o processos de trabalho. rendimento, construção modular e flexível, manutenção Isenção de respingos, por exemplo, significa eliminação simples, atualização de software via Laptop, etc. Todas de retrabalhos. E isto também no uso de gás CO2 puro a as características válidas para sistemas MIG/MAG soldagem de aço. Poder fazer solda de topo com chapas digitais também se aplicam aqui. finas, significa a não necessidade de apoio traseiro da poça de fusão. A capacidade de fechar fendas significa o total domínio de processos automáticos. Devido ao Mais alta proteção padrão fato de a máquina ser multi-processo, além do CMT, Trabalhar com o sistema Fronius é algo seguro. Inclusive: é possível soldar também com processos MIG/MAG Marca-S, Marca-CE, IP 23, monitoramento de corrente de padrão- e pulsado. Além disso têm-se economia devida fuga, ventilador com comando de temperatura. O sistema a não perda de gás na tocha de solda, ligamento e CMT, em função de suas características de poucos desligamento automático do aparelho de refrigeração, respingos, gera menos fumaça de soldagem e menor baixa potência em circuito aberto, alto fator de emissão de poluentes posto de trabalho. Av. Senador Vergueiro 3.260 - Vila Tereza São Bernado do Campo -SP CEP 09600-000, Brasil Tel: +55 (0)11 4368 3355 Fax: +55 (0)11 4177 3660 E-Mail: [email protected] FRONIUS INTERNATIONAL GMBH Buxbaumstraße 2, P.O.Box 264, A 4602 Wels Tel: +43/7242/241-0, Fax: +43/7242/241-3940 E-Mail: [email protected] www.fronius.com 40,0006,2424 (1/07) FRONIUS DO BRASIL LTDA COMÉRCIO E SERVICOS LTDA Texto e ilustrações tecnicamente corretas na altura da impressão. Reservamos o direito de introduzirmos alterações que se considere pertinentes. Este documento não pode ser reproduzido, transmitido, no todo ou em parte, por qualquer processo, sem autorização prévia e escrita da Fronius International GmbH. Custos reduzidos

Download