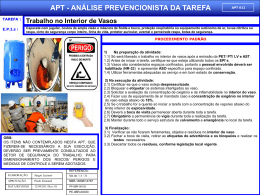

GARRAFAS HIDRÁULICAS Garrafas hidráulicas 1 - OBJETIVO Este manual visa desmistificar e esclarecer dúvidas em relação aos acumuladores de bexiga, também denominados garrafas hidráulicas, facilitando o trabalho em campo dos Operadores destes vasos de pressão, garantindo uma operação adequada, segura e de baixo custo, possibilitando uma maior vida útil, com máxima disponibilidade do equipamento, em virtude de redução de falhas e quebras inesperadas, através de uma manutenção adequada, realizada por pessoal qualificado, baseado nas Normas Técnicas pertinentes. 2 - INTRODUÇÃO Os acumuladores de bexiga ou garrafas hidráulicas, possuem uma larga utilização: - Armazenamento de energia; - Suprimento de bancadas de teste com energia; - Compensação de óleo em virtude de perdas ou fugas; - Manutenção de pressão constante; - Amortecimento de golpes de pressão; - Amortecimento de ruídos; - Compensação de peso. Fig.1 – Croqui de Garrafa Hidráulica em corte Em usinas de açúcar e álcool, as garrafas hidráulicas são utilizadas para controle de pressão nos cabeçotes das moendas, possibilitando uma flutuação do cabeçote decorrente da variação de cana durante a moagem. A vida útil da moenda está diretamente ligada à carga hidráulica aplicada nos mancais, sendo de suma importância seu controle, a fim de evitar desgaste excessivo. O princípio de funcionamento do sistema e o controle da carga hidráulica obedece critérios técnicos e de segurança e pode ser melhor entendido pela figura: 7 7 5 3 3 4 4 6 6 8 8 2 Fig2 – Esquema de sistema de lubrificação 1 1 - Reservatório de óleo; 2 - Bomba hidráulica; 3 - Garrafa hidráulica; 4 - Válvula de alívio; 5 - Válvula de distribuição; 6 - válvula de óleo; 7 - Válvula de nitrogênio; 8 - Saída para cabeçote. Uma bomba hidráulica dimensionada de acordo com as características do sistema hidráulico, recalca o óleo filtrado do reservatório para a “cruzeta” de distribuição, ligada às garrafas pela tubulação de alimentação de óleo. A tubulação de alimentação de óleo deve possuir uma válvula de alívio e um instrumento de indicação de pressão (manômetro) calibrados, para garantir a segurança de operação do sistema. Na parte inferior da garrafa há uma derivação da tubulação, por onde a garrafa é ligada ao cabeçote hidráulico da moenda. Como a bomba pressuriza toda a tubulação de alimentação, a garrafa e o cabeçote também serão pressurizados e ao atingir a pressão de trabalho a bomba é desligada e o controle de pressão do sistema é realizado pela garrafa hidráulica, quando há uma oscilação no cabeçote aumentando a pressão, a garrafa absorve esta variação. Cessando a força originária, a garrafa restabelece o equilíbrio do sistema pela válvula de óleo, que por sua vez possui o mesmo princípio de funcionamento de uma válvula de retenção com retorno por mola. Uma das saídas da cruzeta de distribuição é ligada ao reservatório para alívio da pressão do sistema no caso de sobrepressão. Para operação do sistema, são necessárias válvulas de bloqueio, para manter o sistema pressurizado, mantendo a bomba hidráulica desligada. A bomba hidráulica é ligada no início da operação para estabelecer a pressão de trabalho e desligada em seguida, somente sendo ligada no caso de queda de pressão do sistema, ou seja, a bomba passa a maior parte do tempo desligada, isto justifica economicamente o uso de garrafas hidráulicas, pois seu custo operacional é baixo e tecnicamente sua eficiência é muito boa. Na saída da bomba hidráulica aconselha-se a utilização de um manômetro para verificação de seu funcionamento e de uma válvula de retenção a fim de evitar refluxo pela bomba. Durante a operação do sistema é imprescindível a verificação dos equipamentos, acessórios, tubulações e sistemas de segurança, de acordo com procedimentos, manuais de fabricantes, normas técnicas e legislação vigente, seguindo uma lista de verificação conforme abaixo: - Verificação de vazamentos; - Verificação do funcionamento da bomba hidráulica (ruído, vibração, temperatura, etc.); - Limpeza periódica do filtro de óleo; - Verificação de estanqueidade das válvulas de bloqueio; - Teste de abertura das válvulas de alívio; - Verificação da pintura externa da garrafa; Quando o sistema estiver fora de funcionamento, outras ações devem ser tomadas: - Calibração / aferição dos manômetros; - Manutenção preventiva da bomba hidráulica; - Calibração periódica das válvulas de alívio; - Inspeção periódica na garrafa hidráulica (vaso de pressão), sendo realizado por Profissional Habilitado, descrito no item 13.1.2 da NR13; - Manutenção preventiva na válvula de óleo da garrafa; - Verificação periódica da bexiga. Observação: Todos os itens acima citados, devem ser executados por pessoal treinado e qualificado. 3 - VASOS DE PRESSÃO Vasos de pressão são equipamentos ou recipientes estanques de qualquer tipo, dimensão, formato ou finalidade, capazes de conter um fluido pressurizado. Os vasos de pressão são utilizados em indústrias alimentícias, químicas, farmacêuticas, refinarias de petróleo, centrais termoelétricas, entre outras. Basicamente são 3 condições específicas que tornam os vasos de pressão equipamentos que necessitam de alto grau de confiabilidade durante a operação: - Trabalho em regime de operação contínuo e severo, em função da falta de paradas para manutenções, inspeções diárias ou a curto prazo; - A falha ou parada, obriga geralmente a paralisação de toda a instalação gerando prejuízos por perda de produção e manutenção não planejada; - Elevada condição de risco, por trabalhar com fluidos inflamáveis, tóxicos, explosivos ou com alta temperatura e pressão. De forma geral os vasos de pressão são classificados: - Vasos não sujeitos a chama: vasos de armazenamento ou acumulação, reatores, esferas de armazenamento, garrafas hidráulicas, autoclaves, condensadores, refervedores, etc. - Vasos sujeitos a chama: caldeiras e fornos. O objetivo deste manual é tratar de vasos de pressão não sujeitos a chama. No Brasil a norma que trata de vasos de pressão é a NR13, nos itens 13.6 e subsequentes. Esta norma visa classificar as caldeiras e vasos de pressão em função de dados de projeto e estabelecer entre outros itens a freqüência de inspeção e periodicidade dos testes. A NR13 não especifica como executar a inspeção e os testes, são necessárias normas específicas como o ASME, ANSI, ABNT e API, para obter procedimentos de execução. 4 - PROJETO O código mais utilizado para projeto e fabricação de vasos de pressão é o ASME, seção VIII, divisão 1. A definição do campo de aplicação desta norma, considera as condições às quais ela não se aplica: - Recipientes regulamentados por outras seções do código ASME; - Vasos que operam em pressões internas ou externas inferiores a 15 psi (1,01 kgf/cm²); - Vasos cujo diâmetro não excede 6 polegadas (152.4 mm), independente de seu comprimento; - Qualquer sistema pressurizado cuja principal função é transporte de fluidos, ou seja, tubulação e seus acessórios; - Instrumentos e dispositivos de controle; - Vasos que trabalham com água a temperaturas inferiores a 99ºC e pressão inferior a 21.1 kgf/cm²; - Aquecedores (fornos e caldeiras) sujeitos a chama; - Componentes de equipamentos mecânicos rotativos ou alternativos. A norma API (Inspeção de Vasos de Pressão) adota a mesma definição do ASME e acrescenta algumas restrições: - Vasos usados para transporte em caminhões, navios ou embarcações; - Pulmões de ar que fazem parte de sistemas de freio. A norma brasileira de inspeção em vasos de pressão (norma regulamentadora NR13, do Ministério do Trabalho) caracteriza os vasos como recipientes submetidos a pressão interna ou externa, independente do seu valor absoluto e cujo produto P.V. seja superior a 8,0, onde: - P = Pressão máxima de operação em Mpa; - V = Volume geométrico interno em m³. Equipamentos pressurizados que trabalham com líquidos inflamáveis, combustíveis em temperatura superior a 200ºC, produtos tóxicos, hidrogênio e acetileno independente do produto P.V.. Permutadores de calor também são considerados vasos de pressão. A NR13 estabelece exceções semelhantes àquelas do ASME VIII, destacando-se as seguintes: - Cilindros transportáveis destinados ao transporte de fluidos sob pressão ou a extinção de incêndios; - Vasos utilizados para ocupação humana, tais como os utilizados por mergulhadores; - Partes integrantes de máquinas, tais como bombas, turbinas, compressores, etc. OBS.: Caso o recipiente esteja interligado com a carcaça da máquina por um trecho de tubo ele não deve ser considerado como sua “parte integrante”, independente de estarem contidos no mesmo invólucro ou da máquina estar instalada sobre o vaso, como no caso de compressores de ar de borracharias. - Tanques de armazenamento não enquadrados em códigos de projeto de vasos; - Dutos e tubulações (sistemas cuja principal função é o transporte de fluidos); - Serpentinas para troca térmica; - Vasos com diâmetros inferiores a 1500 mm que operem com fluidos classes B, C ou D, definidos no anexo IV da NR13. Independente da categoria do vaso, todos devem possuir: -“Placa de Identificação”, fixada no vaso, em local visível contendo informações referentes as condições de projeto e instalação selecionadas por norma; − ”Prontuário”, contendo os dados do projeto do vaso, como materiais, processos de fabricação, inspeções e testes realizados e qualificação da mão de obra utilizada; - “Registro de Segurança”, contendo todas as informações pertinentes à ocorrências e manutenções que possam influir na segurança do vaso; - “Projeto de Instalação, Alteração ou Reparo”, caracterizando as instalações onde o vaso está localizado, reparos ou alterações realizadas, sempre com a responsabilidade de um Profissional Habilitado; - “Relatórios de Inspeção”, registro e inspeções realizadas, situação do vaso, testes realizados, tipo de inspeção e data limite para a execução da próxima inspeção. De acordo com a NR13 a periodicidade para a execução das inspeções periódicas deve obedecer os limites máximos conforme tabela: CATEGORIA EXAME EXTERNO EXAME INTERNO TESTE HIDROSTÁTICO I 1 ano 3 anos 6 anos II 2 anos 4 anos 8 anos III IV V 3 anos 6 anos 12 anos 4 anos 5 anos 8 anos 10 anos 16 anos 20 anos OBS.: A NR13 estabelece os prazos máximos, porém fica a critério do Profissional Habilitado a determinação da próxima inspeção, de acordo com o resultado das inspeções anteriores e atual e histórico do equipamento. Na impossibilidade de execução do exame interno, este poderá ser substituído por teste hidrostático. Todo vaso deve conter obrigatoriamente válvula ou outro dispositivo de segurança com abertura ajustada em um valor igual ou inferior a PMTA (Pressão Máxima de Trabalho Admissível) e instrumento que indique a pressão de operação (manômetro). Os instrumentos e controle de vasos de pressão devem ser calibrados e aferidos periodicamente por empresa especializada, devendo ainda constar relatório devidamente assinado por Profissional Capacitado. Para vasos categoria I e II é obrigatório um manual de operação que contenha procedimentos específicos adotados em manobras operacionais, como: partida, emergências, parada, segurança e preservação do meio ambiente. Além disso os Operadores devem ser treinados, conforme requisitos especificados a NR13, ou seja, o profissional deve possuir um treinamento em “Segurança na Operação em Unidades de Processo”. Para qualquer categoria de vaso, o empregador deve propiciar aos operadores reciclagens, informando as condições físicas e operacionais dos equipamentos, atualização técnica, informações de segurança, etc. 5 - MANUTENÇÃO, INSPEÇÃO E TESTE Desde a fabricação os vasos devem ser inspecionados quanto a materiais, procedimento de execução, controle de qualidade e qualificação da mão de obra, obedecendo seu código de projeto. Quando desconhecido o código do projeto, deverá ser respeitada a concepção original do vaso, empregando-se procedimentos de controle definidos por um Profissional Habilitado. Após a fabricação, ou seja, durante a operação os vasos devem ser inspecionados periodicamente, por exame externo, exame interno e realização de teste hidrostático, de acordo com a NR-13. No caso específico de acumuladores de bexiga (garrafas hidráulicas), a garrafa deverá obedecer todas as exigências e possuir documentação específica para vaso de pressão. Quando um acumulador de bexiga for submetido a inspeção periódica ou reforma , deverá ser seguida uma sequência de ações para garantir a qualidade da execução. 5.1. RECEBIMENTO - Verificação externa; - Jateamento; Nesta fase a garrafa recebe um número, que será utilizado em toda a manutenção para garantir a rastreabilidade da mesma. 5.2. DESMONTAGEM - Desmontagem da válvula de nitrogênio; - Desmontagem da válvula de óleo; - Remoção da bexiga. 5.3. INSPEÇÃO - Exame interno da garrafa; - Exame da bexiga; - Verificação da válvula de nitrogênio; - Verificação da válvula de óleo e seus componentes. 5.4. TESTES - Medição de espessura; - Teste hidráulico; - Teste hidrostático. OBS.: Por norma apenas o teste hidrostático é obrigatório, porém a critério do Profissional Habilitado, outros não destrutivos poderão ser solicitados. ensaios A função do teste hidrostático é comprovar a resistência mecânica da garrafa e proporcionar uma redução das tensões residuais de soldagem, que ocorrem durante a fabricação ou reparos, melhorando muito o comportamento mecânico do vaso de pressão. Para a realização do teste hidrostático, deve-se utilizar mais de um manômetro, os quais deverão estar calibrados, para garantir a confiabilidade da medição. A norma Petrobrás N-269 recomenda que o teste hidrostático seja realizado conforme figura: Procedimento para Teste Hidrostático 1,5 Pressão de teste 1,0 Pt 1 0,65 Pt 0,5 Pt 0,5 0 1 2 3 4 5 6 7 8 Tempo [minutos] A medição de espessura auxilia na verificação da PMTA, em função da mínima espessura encontrada, nos pontos determinados. Sempre que o valor de espessura encontrado for menor que a mínima estabelecida, a PMTA deverá ser recalculada, ficando a critério do proprietário do vaso optar por substituir o vaso ou utilizá-lo com PMTA reduzida. A bexiga não deverá estar ressecada e suas imendas deverão estar em perfeito estado de conservação, caso seja reprovada pelo Controle de Qualidade a bexiga deverá ser destruída a fim de evitar seu uso por engano ou descuido. A válvula de óleo deverá ser desmontada e limpa e seus componentes inspecionados, principalmente a mola, que é o acessório que garante o perfeito funcionamento da garrafa. 5.5. MONTAGEM A montagem do acumulador de bexiga deve ser feita de forma sistemática, utilizando peças adequadas, sejas essas novas ou usadas, desde que aprovadas pelo Controle de Qualidade. Primeiramente monta-se a bexiga, lubrificando-a para facilitar a introdução, prendendo a válvula de óleo com a mola contraída a fim de evitar danos à bexiga. Na outra extremidade da garrafa, prende-se a bexiga através da válvula de nitrogênio. Estando a bexiga introduzida e presa na garrafa, inicia-se uma pré-pressurização para a acomodação da bexiga, realizando em seguida a pressurização final de acordo com a calibração solicitada pelo cliente. 5.6. CALIBRAÇÃO Para a execução da calibração da bexiga deve-se utilizar uma bancada adequada, com instrumentos calibrados e dimensionados dentro de padrões técnicos e de segurança. A pressurização da bexiga deve ocorrer de forma lenta para evitar danos à bexiga. Realizada a calibração da bexiga, inicia-se a calibração da garrafa, verificando seu funcionamento. Injetando lentamente óleo hidráulico na garrafa através da válvula de óleo, até atingir a pressão de trabalho e mantendo a garrafa pressurizada por 30 minutos, verificando sua estanqueidade. Para a execução do teste de estanqueidade deve-se utilizar uma bancada de teste adequada, com instrumentos calibrados e dimensionados conforme padrões técnicos e de segurança. O óleo contido na garrafa durante o teste é drenado ao final do mesmo, mantendo a garrafa apenas com a carga de nitrogênio da bexiga, reduzindo o risco durante as fases seguintes. 5.7. PINTURA Toda garrafa hidráulica após aprovada deve ser pintada com uma demão de fundo e uma de acabamento. Apesar de haver uma norma para padronização de cores de acordo com o fluido de trabalho, na prática é comum para este tipo de equipamento a utilização de cores de acordo com a instalação, ou seja, a cor é utilizada somente para identificação do equipamento e não do fluido de serviço. 5.8. IDENTIFICAÇÃO A identificação final de inspeção é obrigatória e deve ser afixada no corpo da garrafa de forma a garantir sua rastreabilidade, não há uma maneira normalizada para a identificação de inspeção/manutenção, o importante no entanto é que esta identificação exista e esteja em local de fácil acesso e indelével. Os dados constantes na placa devem ser no mínimo: - Empresa responsável pela manutenção; - Categoria do vaso, de acordo com a NR-13; - PMTA; - Pressão de teste hidrostático; - Identificação; - Número de série. Para cada garrafa hidráulica inspecionada deve ser emitido um “Relatório de Inspeção”, de acordo com a NR-13, o qual fará parte de sua documentação, constituindo o histórico do equipamento. 5.9. EXPEDIÇÃO A expedição da garrafa hidráulica para o cliente, deverá ser feita em engradados de madeira ou suportes de chapas individuais ou em conjuntos, desde que haja entre elas uma divisória evitando o choque entre elas, garantindo sua integridade física. 6 - REFERÊNCIAS - ASME – American Society Mechanical Engeneers, section I e VIII. - API – American Petroleum Institute - ANSI – American National Standard Institute - ABNT – Associação Brasileira de Normas Técnicas - NR 13 – Caldeiras e Vasos de Pressão - ASTM – American Society for Testing and Material - TELLES, Pedro C. Silva. Vasos de Pressão. Editora LTC, Rio de Janeiro, 1996. - SILVA, Adelino Carlos Leandro da. Vasos de Pressão – Teoria. Petrobras – Petróleo Brasileiro S.A. Sedes/ CEN-SUD. Rio de Janeiro.

Download