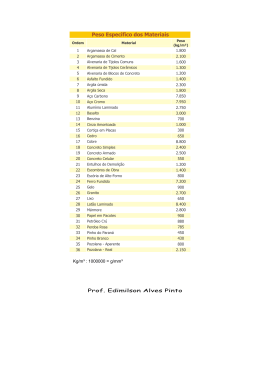

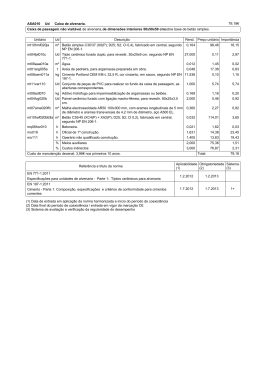

i GUSTAVO ESCARAMAI DA SILVA ALVENARIA DE VEDAÇÃO EM ESTRUTURAS METÁLICAS Trabalho de Conclusão de Curso apresentado à Universidade Anhembi Morumbi no âmbito do Curso de Engenharia Civil com ênfase Ambiental. SÃO PAULO 2004 ii GUSTAVO ESCARAMAI DA SILVA ALVENARIA DE VEDAÇÃO EM ESTRUTURAS METÁLICAS Trabalho de Conclusão de Curso apresentado à Universidade Anhembi Morumbi no âmbito do Curso de Engenharia Civil com ênfase Ambiental. Orientador: Prof. Dr. Antonio Carlos Fonseca Bragança Pinheiro SÃO PAULO 2004 da iii RESUMO Quando o homem saiu das cavernas e se tornou um agricultor, ele necessitava não apenas de um abrigo, como de vasilhas para armazenar a água, os alimentos colhidos e as sementes para a próxima safra. Tais vasilhas tinham que ser resistentes ao uso, impermeáveis a umidade e de fácil fabricação. Essas facilidades foram encontradas na argila, que por sua capacidade em ser moldada quando misturada em proporção correta de água, e de endurecer após a queima, permitiu que ela fosse utilizada na construção de casas, de vasilhames para uso doméstico e armazenamento de alimentos, vinhos, óleos, perfumes, na construção de urnas funerárias e até como "papel" para escrita. Com a aplicação do aço na superestrutura das edificações, surgiu a necessidade de maiores estudos tecnológicos objetivando adequá-lo ao tradicional uso da alvenaria como componente de vedação. No Brasil, a alvenaria de vedação é muito difundida, em função de sua fácil aplicabilidade e da pouca necessidade de especialização da mão-de-obra, entretanto, não se pode negar a agilidade temporal e a possibilidade de projetos arquitetônicos mais arrojados com o uso da estrutura metálica, tornando necessário projetos integrados estudos que analisem as variáveis presentes nas duas tecnologias. Assim, este trabalho tem o escopo de demonstrar as possibilidades da aplicação adequada da alvenaria de vedação na estrutura metálica, respeitando os limites de cada material, minimizando ou anulando as denos que geralmente surgem na aplicação. A interface da alvenaria de vedação, quando na estrutura de concreto armado, possui peculiaridades bastante distintas em relação àquela que ocorre na estrutura metálica, razão pela qual há necessidade de adequações fundadas em cada realidade fática, de modo a obter os melhores resultados do material utilizado. Assim, para os fins do presente trabalho, serão demonstrados os tipos existentes de alvenaria de vedação, mais especificamente a alvenaria composta de blocos cerâmicos, abordando os procedimentos e métodos de execução nas estruturas metálicas de acordo com as peculiaridades do projeto, elencando as possibilidades de adequações em cada caso, bem como a solução para possíveis damos que poderão surgir na utilização de técnicas inadequadas. Como objetivo final, deseja-se demonstrar que a estrutura metálica, a qual permitiu uma nova forma de expressão para a arquitetura contemporânea – lhe dando mais liberdade, mais leveza e se tornando o ponto de principal destaque para uma arquitetura que busca cada vez mais novas tecnologias e geometrias – pode se adequar sem grandes danos à vedação por alvenaria. Palavras-Chave: alvenaria de vedação; estruturas metálicas; danos. iv ABSTRACT When the man left the caves and if it turned a farmer, he not just needed a shelter, as of jugs to store the water, the picked foods and the seeds for the next harvest. Such jugs had to be resistant to the use, raincoats the humidity and of easy production. Those means were found in the clay, that for his/her capacity in being molded when mixed in correct proportion of water, and of hardening after it burns her, it allowed her to be used in the construction of houses, of vassalages for domestic use and storage of foods, wines, oils, perfumes, in the urns mortuaries' construction and to as" paper" for writing. With the application of the steel in the superstructure of the constructions, the need of larger technological studies appeared aiming at to adapt him/it to the traditional use of the masonry as luting component. In Brazil, the luting masonry is very spread, in function of his/her easy applicability and of the little need of specialization of the labor, however, one cannot deny the temporary agility and the possibility of bolder architectural projects with the use of the metallic structure, turning necessary projects integrated studies that analyze the present variables in the two technologies. Like this, this work has the mark of demonstrating the possibilities of the appropriate application of the luting masonry in the metallic structure, respecting the limits of each material, minimizing or annulling the pathologies that usually appear in the application. The interface of the luting masonry, when in the structure of armed concrete, it possesses quite different peculiarities in relation to that that happens in the metallic structure, reason for the which there is need of adaptations founded in each reality fática, in way to obtain the best results of the used material. Like this, for the ends of the present work, the existent types of luting masonry will be demonstrated, more specifically the masonry composed of ceramic blocks, approaching the procedures and execution methods in the metallic structures in agreement with the peculiarities of the project, elencando the possibilities of adaptations in each case, as well as the solution for possible pathologies that can appear in the use of inadequate techniques. As final objective, is wanted to demonstrate that the metallic structure, which allowed a new expression form for the contemporary architecture. giving him/her lives freedom, live lightness and becoming the point of main prominence goes an architecture that looks goes new technologies and geometries and lives lives. it can be adapted without great pathologies to the luting goes masonry. Word-key: luting masonry; metallic structures; pathologies. v LISTA DE ILUSTRAÇÕES Figura 1 - Classificação da alvenaria quanto ao número de ligações. ......................16 Figura 2 –A - Demonstração de uma alvenaria executada com blocos de concreto. 19 Figura 3 - Execução de uma alvenaria com blocos de gesso. ..................................20 Figura 4 A - aplicação do bloco de concreto celular autoclavado na estrutura metálica..............................................................................................................21 Figura 5 -Conjunto habitacional, Juiz de Fora – MG (ARQ.UFMG, 2004).................23 Figura 6 - Modelos existentes de tijolos. ...................................................................28 Figura 7- alvenaria com pilaretes enrijecendo a alvenaria. .......................................30 Figura 8- Exemplo de uma junta de alívio por pilar de concreto e com coluna metálica..............................................................................................................33 Figura 9 - Exemplo de uma avaliação matemática, utilizando Método dos Elementos Finitos ................................................................................................................37 Figura 10 - Detalhe do pilarete com as respectivas dimensões e posicionamento dos ferros de armação. ......................................................................................40 Figura 11- Detalhe da viga com as respectivas dimensões e posicionamento dos ferros de armação. .............................................................................................41 Figura 12- Detalhe genérico das esperas no perfil metálico para ligação com a cinta de concreto armado. ..........................................................................................42 Figura 13– Aspecto geral do posicionamento dos pilaretes e vigas..........................42 Figura 14- Utilização da tela soldada como elemento de ligação..............................43 Figura 15 - Utilização do ferro dobrado como elemento de ligação. .........................43 Figura 16- Colocação do pino de fixação da tela. .....................................................48 Figura 17- Colocação da tela soldada como componente de ligação entre a alvenaria e a coluna metálica. ...........................................................................................48 Figura 18- Esquema de posicionamento das telas soldadas. ...................................49 Figura 19 - Sistema de fixação superior rígido feito por encunhamento de tijolo maciço................................................................................................................50 Figura 20 - Sistema de fixação superior semi-rígido por argamassa com aditivo expansor. ...........................................................................................................51 Figura 21 - Sistema de fixação superior deformável por espuma de poliuretano ou placa de EPS. ....................................................................................................52 Figura 22 - Aplicação de argamassa na coluna com desempenadeira dentada. ......54 vi Figura 23 - Planta identificando os encontros da estrutura com a alvenaria. ............56 Figura 24 - Desenho esquemático de elevação de uma alvenaria............................57 Figura 25 - Localização da contraverga na abertura da janela. ................................61 Figura 26 - Detalhe do posicionamento e armaçãos da semiverga na alvenaria. .....63 Figura 27 - Localização da verga na abertura da janela. .........................................64 Figura 28 - Figura esquemática de uma junta de controle. .......................................67 Figura 29 - Espaço do pilar a ser preenchido............................................................75 Figura 30 - Espaço da viga a ser preenchida. ...........................................................72 Figura 31 - Detalhe genérico do perfil metálico já preenchido. .................................72 Figura 32 - Revestimento do pilar metálico com painel de gesso acartonado. .........72 Figura 33 - Revestimento do pilar metálico com alvenaria. .......................................73 Figura 34 - Tratamentos e ligações da alvenaria com a estrutura metálica. .............74 Figura 35 - Interface entre a alvenaria e a mesa da estrutura metálica tratada com a utilização de telas de PVC. ................................................................................74 Figura 36 - Interface entre a alvenaria e a alma da estrutura metálica tratada com a utilização de telas de PVC. ................................................................................75 Figura 37 - Reforço da argamassa com tela galvanizada na transição da alvenaria com a viga metálica. ..........................................................................................77 Figura 38 - Reforço da argamassa com tela galvanizada na transição da alvenaria com o pilar metálica. ..........................................................................................78 Figura 39 - Demonstração do transpasse da tela galvanizada..................................78 Figura 40 - Demonstração do transpasse da tela galvanizada..................................78 Figura 41 - Demonstração do transpasse da tela galvanizada em dois pilaretes e o reforço ao redor do tubo.....................................................................................79 Figura 42 - Representação típica de uma imenda entre a argamassa "velha" e a "nova".................................................................................................................82 Figura 43 - Demonstração do posicionamento da emenda entre as argamassas.....83 Figura 44 - Posicionamento da junta de movimentação horizontal. ..........................84 Figura 45 – Eliminação da junta em revestimentos internos, devido previsão da utilização de forros ou rodatetos. .......................................................................85 Figura 46 - Posicionamento da junta de movimentação vertical na mesa do pilar metálico..............................................................................................................86 Figura 47 - Posicionamento da junta de movimentação vertical na alma do pilar metálico..............................................................................................................86 vii Figura 48 - Preenchimento das juntas de movimentação da viga metálica com polietileno expandido e mastique. ......................................................................87 Figura 49 - Preenchimento das juntas de movimentação do pilar metálico com polietileno expandido e mastique. ......................................................................87 Figura 50 - Aplicação de uma fita de proteção para a aplicação do mastique. .........88 Figura 51 - Junta de mastique entre dois materiais diferentes. .................................89 Figura 52 - Interface entre viga metálica e alvenaria executado com mastique. ......90 Figura 53 - Interface entre viga metálica e alvenaria executado com mastique e pintura elastomérica. ..........................................................................................90 Figura 54 - Interface entre viga metálica e alvenaria executado com pintura elastomérica.......................................................................................................91 Figura 55 – Interfaces entre os dois materiais conectadas através de mastiques. ..91 Figura 56 – Interfaces entre os dois materiais conectadas através de mastiques. ..92 Figura 57 – Interfaces entre os dois materiais conectadas através de pintura elastomérica.......................................................................................................92 Figura 58 - Corte transversal ilustrando a junta de dilatação entre o forro e as paredes periféricas.............................................................................................98 Figura 59 - Corte transversal da parede ilustrando a junta de dilatação. ..................99 viii LISTA DE TABELAS Tabela 1 - Exemplos de deformações nas estruturas ...............................................13 Tabela 2 - Limitação da área da alvenaria em função do sistema da alvenaria ........31 Tabela 3 - Referência para dimensões usuais de alvenarias ....................................31 Tabela 4 - Tabela de valores médios para o comprimento máximo da alvenaria entre juntas de dilatação, em função do tipo de exposição e da espessura do bloco .32 Tabela 5 - Módulos de deformações de alvenarias...................................................36 Tabela 6 - Tabela demonstrando as eficiências dos dispositivos de ligação ............44 Tabela 7 - Resistência ao cisalhamento da junta horizontal reforçada com dispositivo metálico..............................................................................................................44 Tabela 8 - Resistência de arrancamento por tração direta........................................45 Tabela 9 - Dimensões da tela em função da espessura da parede (largura dos blocos)................................................................................................................47 Tabela 10 - Valores recomendáveis para a execução de vergas e contravergas com a utilização do bloco de concreto, comprimento da parede e tamanho do vão. 62 Tabela 11- Valores recomendáveis para a execução de vergas e contravergas com a utilização do bloco de concreto celular clavado, comprimento da parede e tamanho do vão. ................................................................................................62 Tabela 12- Valores recomendáveis para a execução de vergas e contravergas com a utilização do bloco de cerâmico, comprimento da parede e tamanho do vão. ..62 ix LISTA DE ABREVIATURAS E SIGLAS ABCI ABNT ACI CAE CSTC GRC IPT MEF NBR POLI -USP UFMG UFSC USP Associação Brasileira da Construção Industrializada Associação Brasileira de Normas Técnicas American Concrete Institute Computer Aided Engineering Centre Scientifique et Techinique de la Construction Glassfibre Reinforced Cement Instituto de Pesquisas Tecnológicas do Estado de São Paulo Método dos Elementos Finitos Norma Brasileira Regulamentada Escola Politécnica da USP Universidade Federal de Minas Gerais Universidade Federal de Santa Catarina Universidade de São Paulo x LISTA DE SÍMBOLOS eb fck Hef MPa λ Espessura do bloco ou elemento de montagem da alvenaria Tensão característica do concreto ( tensão de compressão aos 28 dias de cura do nconcreto). Altura efetiva da alvenaria Mega Pascal - Unidade de Pressão / Tensão (106 Pa) índice de esbeltez 1 SUMÁRIO 1 INTRODUÇÃO ......................................................................................................3 2 OBJETIVOS ..........................................................................................................6 2.1 Objetivo Geral .................................................................................................6 2.2 Objetivo Específico..........................................................................................7 3 METODOLOGIA DA PESQUISA ..........................................................................8 4 JUSTIFICATIVA ....................................................................................................9 5 PRINCIPAIS CONCEITOS DE ALVENARIA DE VEDAÇÃO ..............................10 5.1 Dimensionamento das Alvenarias .................................................................11 5.2 Classificação das Alvenarias.........................................................................14 5.3 Propriedades das Cerâmicas ........................................................................24 5.4 Estabilidade das Alvenarias para Estruturas Metálicas .................................29 5.5 Mecanismos de Fissuras em Alvenarias de Vedação ...................................33 5.6 Projeto de Alvenaria ......................................................................................38 5.7 Conteúdo do Projeto para a Produção da Alvenaria .....................................38 5.8 Roteiro para Elaboração do Projeto de Alvenaria .........................................39 5.8.1 Avaliação da estabilidade........................................................................39 5.8.2 Ligação da alvenaria com a estrutura metálica .......................................42 5.9 Considerações para a Perfeita Escolha da Ligação Alvenaria com o Pilar ...45 5.10 Cuidados na Execução das Ligações............................................................47 5.11 Fixação Superior das Alvenarias ...................................................................49 5.11.1 Sistema rígido..........................................................................................50 5.11.2 Sistema semi-rígido.................................................................................51 5.11.3 Sistema deformável.................................................................................52 5.12 Execução e Inspeção de Alvenarias de Vedação para Estrutura Metálica....52 5.13 Preparação da Superfície da Estrutura para Receber a Alvenaria ................53 5.14 Locação e Execução da Alvenaria ................................................................55 2 5.14.1 Locação...................................................................................................55 5.14.2 Elevação da alvenaria (execução)...........................................................59 5.14.3 Fixação da alvenaria ...............................................................................60 5.15 Detalhes Construtivos ...................................................................................61 5.15.1 Aberturas.................................................................................................61 5.15.2 Embutimento ...........................................................................................64 5.15.3 Juntas de controle ...................................................................................66 5.16 Sistema de Revestimento..............................................................................67 5.17 Estrutura Metálica Revestida.........................................................................69 5.17.1 Limpeza da base .....................................................................................69 5.17.2 Enchimento dos perfis metálicos .............................................................70 5.17.3 Tratamento dos perfis metálicos..............................................................73 5.17.4 Transição perfil metálico com a alvenaria ...............................................74 5.17.5 Chapisco .................................................................................................75 5.17.6 Reforços localizados na argamassa de regularização ............................77 5.17.7 Argamassa de regularização ...................................................................79 5.17.8 Juntas de movimentação nos revestimentos...........................................83 5.18 Estrutura metálica aparente ..........................................................................89 5.18.1 Tratamento das ligações revestimento com estrutura metálica...............91 6 ESTUDO DE CASO ............................................................................................93 6.1 Caracterização ..............................................................................................93 6.2 Objetivo .........................................................................................................93 6.3 Vistoria da Loja Versace................................................................................94 6.4 Vistoria da Loja Versus..................................................................................95 7 Análise ou Comparação/Crítica...........................................................................96 8 Conclusões........................................................................................................100 REFERÊNCIAS BIBLIOGRÁFICAS ........................................................................102 3 1 INTRODUÇÃO O desenvolvimento da construção civil, dada a necessidade do acompanhamento da criatividade e agilidade das demais atividades econômicas, vem se caracterizando por diversas e enriquecedoras fases de evolução, em especial no que diz respeito aos componentes destinados à alvenaria. Com o estudo da história das tecnologias construtivas percebe-se como se avançou, embora morosamente, mas de acordo com o crescimento social e urbano, desde as fases de construções de taipa, o pau-a-pique, a cantaria, a alvenaria de tijolos, chegando-se às alvenarias estruturais com blocos industrializados. A história brasileira registra que a técnica da utilização da taipa, aqui chegada nos primórdios da colonização de prédios em que a durabilidade era a preocupação maior (BURNS, 2000). Há numerosos exemplos de construção desse tipo na capital paulista, em cidades do interior do Estado e em diversas regiões do país. A taipa é uma tecnologia construtiva composta de solo simplesmente apiloado. Para adquirir a rigidez imprescindível a uma estrutura, ela requer grandes espessuras, o conduz ao sacrifício dos espaços da edificação. Foi em razão desse, e de outros fatores, que se progrediu para o pau-a-pique, possibilitando uma estrutura mais reduzida para a parede de taipa. Mesmo assim, o sistema se revelava insatisfatório. O país crescia e o mundo se transformava. A cultura experimentava diversificações. 4 Era preciso, portanto, encontrar o meio mais eficiente de construção em que agilidade e versatilidade ganhassem destaque. Os especialistas do século XVIII lutavam contra as noções e os materiais rudimentares, embora atentassem para o fato de que na antigüidade se usava uma alvenaria que era constituída de blocos de granito assentados peça por peça. A cantaria – uso de rochas habilmente trabalhadas – se difundia no Brasil, ganhando papel de relevo em numerosas e marcantes edificações. Mas, embora moroso, o tempo foi impondo modificações. E se, no século XIX, a taipa de pilão ainda continuava a predominar, já naquele tempo começava a ganhar corpo à preocupação com a construção capaz de incorporar outros elementos na estrutura. As cidades se ampliavam, requerendo melhorias nas edificações urbanas e exigindo um sentido estético mais compatível com as mudanças econômicas, culturais e políticas da sociedade. Em 1875, o Código de Posturas1 passa a proibir a construção – nas grandes cidades – de "ranchos de palha, capim ou sapé". Abria-se a possibilidade para o desenvolvimento do bloco de argila (BURNS, 1979). O tijolo de barro recozido foi concebido na dimensão exata da capacidade de trabalho manual do pedreiro. Em uma das mãos ele poderia sustentar sem muito esforço o tijolo, e na outra, a colher de pedreiro. A largura do tijolo de barro recozido, 1 Código de Posturas - código que dispõe sobre as medidas de polícia administrativa do município no que se refere à higiene, ordem pública e funcionamento dos estabelecimentos comerciais e industriais, além da necessária relação entre o poder público local e os munícipes. 5 ainda não industrializado, era de 15 cm, ou seja, a largura média da mão humana. Assim, dessa maneira, o tijolo enraizou-se na tradição da construção brasileira. Posteriormente, a construção de alvenaria evoluiu para o bloco de cerâmica furado, de dimensões 20 por 20 cm, em cujo assentamento se ganha em termos de velocidade e de espaço construído. E mais tarde, se progrediu para o bloco de concreto (BURNS, 2000). Data de 1970, no Brasil, a soma de maiores esforços no sentido do desenvolvimento da alvenaria estrutural de blocos de concreto. A partir da década de 1970, a evolução técnica é acelerada, e existe a difusão de outros materiais, como o sílico-calcário e o concreto celular autoclavado, contribuindo sensivelmente para consolidar os sistemas construtivos. 6 2 OBJETIVOS 2.1 Objetivo Geral O Brasil possui uma cultura bastante difundida no uso da alvenaria, como principal componente de vedação interna e externa das edificações. Com o uso cada vez maior do aço como elemento da superestrutura, surge a necessidade de uma concepção tecnológica adequada para a interface entre a alvenaria e o aço, visto que a vasta experiência tecnológica no Brasil restringe-se a interação da alvenaria com estruturas em concreto armado, cuja tecnologia já está consolidada pelo uso corrente. Em geral, a utilização da alvenaria no Brasil continua sendo tratada pela engenharia nacional, como sendo um elemento simples e de baixa tecnologia, bastando utilizar a técnica convencional já consagrada pela prática. Este trabalho de conclusão de curso irá procurar apresentar soluções tecnologicamente adequadas, para a utilização de elementos de alvenaria com a interface em estruturas metálicas. 7 2.2 Objetivo Específico As estruturas de apoio ao longo dos anos têm evoluído e, assim, incorporando novas tecnologias de projeto, cálculo e execução. Com a introdução de lajes nervuradas e planas com grandes vãos, das estruturas de aço e estruturas mistas nas edificações, existe a necessidade de novas soluções e melhoria das interfaces da alvenaria com a estrutura. Este trabalho tem como objetivo específico, demonstrar a aplicação correta de elementos de vedação em estruturas metálicas respeitando os limites de aplicabilidade de cada material. 8 3 METODOLOGIA DA PESQUISA A metodologia de pesquisa utilizada neste trabalho de conclusão de curso foi baseada em revisão bibliográfica, sendo que o estudo principal foi feito através de Normas Brasileiras, seguido de livros didáticos e publicações como revistas da área de engenharia civil, teses de doutorado, dissertação de mestrado, bem como trabalhos de conclusão de curso. Foi utilizado, também, como estudo de caso uma edificação, onde foram mostradas os danos de uma execução inadequada de alvenaria, identificando o motivo gerador bem como as sugestões para a correta construção na interface com as estruturas de aço. 9 4 JUSTIFICATIVA No Brasil, geralmente se tem adotado como solução para elementos de vedação, interno e externo, das edificações a alvenaria de blocos ou tijolos. Percebe-se que na maioria das vezes, os profissionais que executam os fechamentos verticais, não têm uma formação instrucional escolar para realização dos serviços. Com isso, é possível que ocorram danos nas edificações. Este trabalho de conclusão de curso foi motivado, em virtude dessa falta de formação técnica específica desses profissionais, devendo ser uma fonte de consulta para a diminuição dos casos de danos em vedações verticais em estruturas metálicas. 10 5 PRINCIPAIS CONCEITOS DE ALVENARIA DE VEDAÇÃO • Função das alvenarias A principal função de uma alvenaria é de estabelecer a separação entre ambientes, e principalmente a alvenaria externa que tem a responsabilidade de separar o ambiente externo do interno e para cumprir esta função deverá atuar sempre como freio, barreira e filtro seletivo, controlando uma série de ações e movimentos complexos quase sempre muito heterogêneos (NASCIMENTO, 2000). • Propriedades das alvenarias • Resistência à umidade e aos movimentos térmicos; • Resistência à pressão do vento; • Isolamento térmico e acústico; • Resistência a infiltrações de água; • Controle da migração de vapor de água e regulagem da condensação; • Base ou substrato para revestimentos em geral; • Segurança para usuários e ocupantes; • Adequar e dividir ambientes. • Estrutura das alvenarias Quanto à estruturação é possível dividir as alvenarias em grupos quanto à utilização e função, bem como sua estrutura adotada para absorver esforços e cargas 11 previamente definidas em projetos, ou somente de vedação, distintas principalmente entre “Alvenarias autoportantes” e “Alvenarias de vedação”. - Alvenarias autoportante são as alvenarias destinadas a absorver as cargas das lajes e sobrecarga, sendo necessário para o seu dimensionamento à utilização das normas técnicas brasileiras NBR 108372 e NBR 87983, observando que sua espessura nunca deverá ser inferior a 14,0 cm (espessura do bloco) e a resistência à compressão mínima será com o valor de fck4 ≥4,5 MPa. - Alvenarias de vedação são as montagens de elementos destinados às separações de ambientes. São consideradas apenas de vedação por trabalharem no fechamento de áreas sob estruturas, sendo necessário cuidados básicos para o seu dimensionamento e estabilidade. 5.1 Dimensionamento das Alvenarias Em função do avanço da tecnologia das estruturas de concreto e aço, e o conseqüente aumento dos vãos entre pilares, torna-se indispensável o cuidado para projetar estas alvenarias, como a identificação do tipo de estrutura e o 2 NBR 10837 – cálculo de alvenaria estrutural de blocos vazados de concreto. 3 NBR 8798 – execução e controle de obras em alvenaria estrutural de blocos vazados de concreto. 4 fck – tensão característica do concreto ( tensão de compressão aos 28 dias de cura). 12 dimensionamento da alvenaria para sua vedação. As principais interferências descritas são (NASCIMENTO, 2000): • Deformações imediatas devido à deformação da estrutura; • Deformações em função da carga permanente; • Deformação futura (aproximadamente 1000 dias, para estruturas de concreto); • Variação da umidade e temperatura sobre a estrutura; • Módulo de elasticidade real; • Análise global das deformações. Cabe à engenharia, o perfeito dimensionamento dessas estruturas e seus complementos (alvenarias, esquadrias, revestimentos etc.). Os engenheiros calculistas devem apresentar com mais precisão os valores das flechas imediatas em qualquer região das lajes e, conseqüentemente, em longo prazo, não apenas a momentos fletores e as reações de apoio. Os limites de fissuração dos painéis de alvenaria de vedação, em função dos valores de flecha, mostram a possibilidade de existirem problemas em condições de valores muito inferiores ao indicado na norma brasileira NBR 6118, 1980 5 (flecha máxima admissível = Vão/300), principalmente em lajes planas e protendidas. 5 NBR 6118 - projeto de estruturas de concreto – Procedimento. 13 O CSTC6 estabelece como limite para a flecha o valor correspondente à relação Vão/1000, para a deformação da estrutura suporte (vigas), após a execução das alvenarias com abertura e a relação Vão/500 para alvenarias sem aberturas. O ACI7 indica o valor de flecha máxima a relação Vão/600, para deformação da estrutura suporte após a execução da alvenaria. A POLI-USP8 indica em vários trabalhos os limites para a flecha à relação Vão/1000 ou Vão/2600 para deformação da estrutura suporte após a execução das alvenarias. Tabela 1 - Exemplos de deformações nas estruturas Flecha admissível para alvenaria (cm) Vão Flecha entre admissível Com Sem Com Sem Com Sem pilare para abertura abertura abertura abertura abertura abertura s (m) estrutura L/1000 L/500 L/600 L/600 L/1000 L/2600 CSTC ACI USP (cm) L/300 4,0 1,33 0,40 0,80 0,66 0,66 0,40 0,15 6,0 2,00 0,60 1,20 1,00 1,00 0,60 0,23 8,0 2,66 0,80 1,60 1,33 1,33 0,80 0,30 Fonte: Nascimento, 2000 6 CSTC - Centre Scientifique et Techinique de la Construction,1980. 7 ACI - American Concrete Institute, 1979. 8 POLI-USP - Escola Politécnica da USP. 14 5.2 Classificação das Alvenarias A classificação das alvenarias torna-se necessária para a perfeita utilização dos recursos disponíveis no sistema de dimensionamento, prevendo principalmente os sistemas de fixação em função dos vãos. A classificação proposta sugere a definição do modelo estrutural a ser adotado nos cálculos e projetos de alvenaria. Somente será adotada para as alvenarias de vedação, sendo que para alvenaria autoportante existe a norma de projeto e execução (NBR 10837 e NBR 8798). O termo “Alvenaria de Vedação” classifica as paredes que funcionam como divisórias e que não representam vínculos estruturais com as estruturas periféricas. Porém, no Brasil e em outros países com modelos construtivos menos evoluídos tecnologicamente, geralmente as alvenarias apresentam vínculos estruturais com a estrutura periférica, apesar destas não estarem dimensionadas para este fim. As alvenarias em estudo neste trabalho apresentam as particularidades das ligações com a estrutura de aço e suas condições de uso. Para isso, apresenta-se à classificação das alvenarias de vedação em função do sistema a ser adotado principalmente pela estrutura de apoio. 15 • Classificação quanto à função • Alvenaria com função estrutural; • Alvenaria sem função estrutural (vedação); • Alvenarias divisórias de bordo livre (muros, platibandas etc.); • Alvenarias especiais (acústica, térmica, impactos etc.). • Classificação quanto à espessura • Alvenaria 0,10 m; • Alvenaria 0,15 m; • Alvenaria 0,20 m. Algumas outras classificações podem ser apresentadas em função da espessura do bloco e do revestimento adotado. • Classificação quanto ao número de ligações As alvenarias de vedação podem ser classificação quanto ao número de ligações rígidas da alvenaria com a estrutura, tais ligações favorecem a estabilidade e determinam o melhor tipo de ligação a ser executada, a fim, de evitar danos nas mesmas. 16 • Sistema rígido – 4 ligações rígidas; • Sistema semi-rígido – 3 ligações rígidas; • Sistema deformável – 1 ligação rígida. Figura 1 - Classificação da alvenaria quanto ao número de ligações. • Classificação quanto ao tipo exposição • Interna revestida; • Interna aparente; • Externa revestida; • Externa aparente; • Especiais. 17 • Classificação quanto ao tipo de elemento de vedação • Alvenaria; • Painéis; • Chapas metálicas; • Divisórias. • Classificação quanto ao tipo de bloco No Brasil, são utilizados os mais diversos tipos de materiais para as alvenarias de vedação, com diferentes técnicas executivas e sob influência das culturas locais. Os principais tipos de blocos utilizados são: • Bloco cerâmico vazado (tijolo furado); • Bloco de concreto; • Bloco de gesso; • Tijolo cerâmico maciço (tijolo de barro); • Bloco de concreto celular autoclavado; • Tijolo de solo-cimento. A seguir será feita uma breve caracterização dos elementos de vedação, dando-se ênfase nos elementos de cerâmica que é o foco específico deste trabalho. 18 Blocos de concreto (NBR 71739) Os blocos de concreto são obtidos por prensagem e vibração de concretos com consistência seca, dentro de formas de aço com dimensões regulares, devendo ser curados em ambiente com alta umidade por pelo menos 7 dias. Os blocos de concreto apresentam densidade maior que o tijolo furado. Segundo Nascimento (2000), no Brasil existem bons fornecedores atendendo as especificações da ABNT10, porém, é muito grande o número de fabricantes que negligenciam sua fabricação, controle e qualidade. No sistema convencional de construção, as paredes apenas fecham os vãos entre pilares e vigas, encarregados de receber o peso da obra. Na alvenaria estrutural os pilares e vigas são desnecessários, pois as paredes – chamadas portantes – distribuem a carga uniformemente ao longo dos alicerces. As paredes sobem segurando a casa. Para erguê-las, é preciso usar blocos especiais – portantes, mais resistentes que as peças de vedação. Normalmente, são assentados na posição em que os furos estejam na vertical, contribuindo para que pequenas áreas de argamassa entrem em contato para a colagem entre os blocos. Deve-se evitar o uso dos blocos de concreto quando ainda 9 NBR 7173 - Blocos vazados de concreto simples para alvenaria sem função estrutural. 10 ABNT – Associação Brasileira de Normas Técnicas 19 apresentarem umidade elevada, devido ao alto índice de retração e variação dimensional. Este sistema de construção com blocos de concreto, pode baratear a construção em até 30%. Mas, para isso, é preciso pensar a obra desde o início como estrutural, pois as etapas deverão submeter-se a certas regras (NASCIMENTO, 2000). Construir com alvenaria estrutural, no entanto, significa limitações para realizar futuras mudanças na obra, como a remoção de paredes para ampliar ambientes. Quando quebradas, elas precisam ser substituídas por outros elementos estruturais, na maioria das vezes, por vigas e pilares. Figura A Figura B Figura 2 –A - Demonstração de uma alvenaria executada com blocos de concreto. B – Aspecto geral do bloco de concreto. 20 Blocos de gesso Os blocos de gesso destinam-se a vedações verticais internas. São de fácil manuseio, emprestando à obra precisão e permitindo diversas formas de acabamento. São blocos pré-moldados, de gessos especiais, fabricados por processo de moldagem. Existe um tipo de bloco específico para atender a cada tipo de vedação: os blocos azuis, hidrófugos, são resistentes à água e devem ser utilizados em áreas úmidas (como os banheiros, cozinhas e lavabo); os blocos reforçados com fibra de vidro, GRC11, são recomendados para áreas onde existe aglomeração de pessoas (como exemplo restaurantes, cinemas, lojas e shopping centers), e os blocos de maior espessura, são recomendados para áreas de exigências especiais como corredores de edifícios comerciais, escolas e universidades, que exigem condições acústicas melhoradas. Figura 3 - Execução de uma alvenaria com blocos de gesso. 11 GRC - the glassfibre reinforced cement ou cimento reforçado com fibra de vidro. 21 Blocos de concreto celular autoclavado (NBR 1344012) Os blocos de concreto celular autoclavado são produtos totalmente industrializados, produzidos em poucas fábricas específicas. Apresentam precisão nas dimensões e são facilmente fracionados, eliminando o desperdício por quebras. Devido ao processo de fabricação com agente expansor e utilização de autoclave, torna-se um produto com baixa densidade. Não devem ser utilizados quando úmidos devido à variação dimensional na secagem. Exibem propriedades de isolamento térmico e acústico superior aos blocos de concreto e bloco cerâmico. Figura A Figura B Figura 4 A - aplicação do bloco de concreto celular autoclavado na estrutura metálica. B – execução do corte do bloco com serrote. 12 NBR 13440 - Blocos de concreto celular autoclavado - Verificação da densidade de massa aparente seca. 22 Blocos cerâmicos vazados (NBR 7171) Segundo a NBR 717113, os blocos cerâmicos são definidos como sendo componentes de alvenaria que possuem furos prismáticos ou cilíndricos, perpendiculares às faces que os contém. Define, ainda, que os blocos portantes são unidades vazadas com furos na vertical, perpendiculares à face de assentamento, e são classificados de acordo com a sua resistência à compressão. Sua qualidade está intimamente relacionada à qualidade das argilas empregadas na fabricação e, também, ao processo de produção. O assentamento de blocos furado é feito colocando os orifícios verticalmente, argamassando as juntas verticais com o auxílio de uma régua, fazendo coincidir os furos com os da fiada anterior. As paredes de blocos furados são vantajosas pelas suas qualidades isolantes, tanto do som, quanto do calor, além de serem mais leves e, também, econômicas. Desde o final do século 20, grande parte dos fabricantes busca certificações para melhoria do desempenho de seus produtos. 13 NBR 7171, 1983 - bloco cerâmico para alvenaria 23 Figura 5 -Conjunto habitacional, Juiz de Fora – MG (ARQ.UFMG, 2004). Tijolos cerâmicos maciços (NBR 717014) Os tijolos cerâmicos maciços são produtos geralmente conhecidos pela maioria da população brasileira. São de emprego comum e possuem uma técnica de assentamento consagrada. São obtidos da queima de argilas, cujas jazidas são facilmente encontradas em qualquer ponto do país. 14 NBR 7170 - tijolo maciço cerâmico para alvenaria 24 Segundo Christofoletti (2004), o tijolo maciço de barro recozido é o mais utilizado no início do século 21. Um dos fatores para a sua preferência é a absorção de umidade nos ambientes internos e a passagem da mesma para o lado externo, evaporando-a pelo Sol. Eles podem ser utilizados para construção de paredes, pilares, muros, pisos secundários e fundações diretas, entre outros. 5.3 Propriedades das Cerâmicas As propriedades mais importantes das argilas são a plasticidade, a retração, o efeito do calor e a porosidade. Nas cerâmicas, o interesse se situa no peso, resistência mecânica, resistência ao desgaste, absorção de água e duração. É bastante extensa a faixa de variação de propriedades da cerâmica, dependendo da constituição, cozimento e processo de moldagem. A resistência ao desgaste depende muito da quantidade de vidro formado. A absorção de água depende da compactação e das constituições iniciais. A experiência demonstrou que os produtos cerâmicos são tanto mais resistentes quanto mais homogênea, fina e cerrada à granulação, e quanto melhor o cozimento (Universidade de Santa Catarina, 2004). 25 A resistência mecânica depende muito da quantidade de água usada na moldagem. O excesso de água lava as partículas menores, que mais facilmente fundirão para formar o vidrado. • Plasticidade Nas argilas a plasticidade15 depende da quantidade de água. Quanto mais água, até certo ponto, maior a plasticidade. A partir desse ponto a argila se torna um líquido viscoso. Quanto mais pura a argila, mais plástica a mistura com água. Quando esta é impura, adiciona-se um elemento para melhorar a plasticidade. Quanto maior a quantidade de ar, menor a plasticidade. Submetendo-se a argila ao tratamento de vácuo, melhora-se a plasticidade. Quanto maior a temperatura, menor plasticidade porque se diminui a quantidade de água. Diminuindo-se a quantidade de desengordurantes, aumenta-se a plasticidade (Universidade de Santa Catarina, 2004). • Retração Num bloco de argila seca, quando exposto ao ar, inicialmente, a velocidade de evaporação de água é igual à que teria uma superfície de água igual a do bloco. 15 plasticidade - é a propriedade segundo a qual o corpo se deforma sob a ação de uma força e conserva essa deformação depois de cessada essa ação. 26 Depois, a velocidade de evaporação vai diminuindo, porque as camadas externas, ao secarem, vão recebendo água das camadas internas por capilaridade, de modo que o conjunto tende a se homogeneizar continuamente. Por isso a quantidade de água vinda da camada mais interna é cada vez menor plasticidade (Universidade de Santa Catarina, 2004). Em todo esse processo, no lugar antes ocupado pela água vão ficando vazios e, conseqüentemente, o conjunto retrai-se. Essa retração é proporcional ao grau de umidade e varia, também, com a composição da argila: quanto mais caulinita, maior a retração. Um defeito da retração é que, como ela não é absolutamente uniforme, o bloco pode vir a se transformar, alterando sua resistência mecânica e dimensões geométricas. Todos os fatores que aumentam a plasticidade, também, aumentam a retração. • Efeitos do Calor A ação do calor pode se dar de dois modos nas argilas: a) natureza química: desidratação, decomposição, formação de novos compostos; b) natureza física: variação de densidade, porosidade, dureza, resistência, plasticidade, textura, condutibilidade térmica e elétrica. 27 • Porosidade A porosidade16 depende da natureza dos constituintes, forma, tamanho e posição relativa das partículas e dos processos de fabricação. Quanto maior a porosidade maior é a absorção de água, menor a massa específica, menor a condutibilidade térmica, menor resistência à abrasão e à corrosão e menor resistência mecânica. • Fatores de Degradação da Cerâmica As cerâmicas podem desagregar-se e isso é normalmente conseqüência de agentes físicos externos, agentes químicos internos e agentes mecânicos. Os agentes físicos ambientais mais ativos para a degradação das cerâmicas são a umidade, vegetação e o fogo. Os dois primeiros agem através dos poros. A porosidade é um índice da qualidade do produto e de sua duração. O fogo é, também, altamente prejudicial para a cerâmica, diminuindo sua resistência à compressão na medida em que se aumenta a temperatura. Como os componentes se dilatam desuniformemente, o calor pode facilmente desagregar uma peça. Os agentes mecânicos, em função da ordem de grandeza de seus esforços, podem vir a destruir as peças. Geralmente as cerâmicas têm maior resistência à compressão do que à flexão e demais solicitações. Decorre daí o seu tradicional 16 Porosidade - é a relação entre o volume de poros e o volume total do material. 28 emprego em solicitações normais de compressão. As cerâmicas, também, devem ter boa resistência ao choque, que é tão comum em seu transporte e uso. Tijolo comum Tijolo curvo Tijolo colonial Tijolo meia lua Tijolo laminado Tijolo bico de pato Tijolo refratário sem Tijolo bico de furos papagaio Tijolo canto 45º Tijolo em L Figura 6 - Modelos existentes de tijolos. 29 5.4 Estabilidade das Alvenarias para Estruturas Metálicas A estabilidade das alvenarias de vedação está correlacionada diretamente à segurança e durabilidade das edificações. Devem resistir e transferir para a estrutura os esforços horizontais de vento e, no caso de estrutura metálica podem funcionar como vedação. O Brasil não dispõe de normas que definam o comportamento das alvenarias de vedação. Assim, alguns parâmetros internacionais serão sugeridos e apresentados como metodologia básica para o controle da estabilidade e durabilidade da alvenaria de vedação, tentando assim, evitar as danos como fissuras, infiltração, deslocamentos etc. • Condições de estabilidade Limitações verticais - Índice de esbeltez (λ): O índice de esbeltez (λ) é a razão entre altura efetiva da alvenaria (Hef) pela espessura do bloco (eb). λ= Altura efetiva (Hef) espessura do bloco (eb) 30 Hef = Altura efetiva da alvenaria entre as estruturas superiores e inferiores. No caso de bordo livre, utilizar Hef = 2 x altura da base à borda. eb = Espessura do bloco ou elemento de montagem da alvenaria. A referência para considerar a alvenaria estável é λ ≤ 27, para alvenarias externas e λ ≤ 30 em se tratando de alvenarias internas. Caso o valor de λ ultrapasse o limite recomendado, além da possibilidade de aumentar a espessura do bloco, poderá ser adotado o recurso de enrijecimento interno da alvenaria com cintas e pilaretes. É importante observar que a utilização da amarração dos blocos, também, contribui para o enrijecimento da alvenaria. Em determinadas situações poderão ser previstos enrijecedores de espessura maior que a alvenaria, capazes de aumentar a espessura média do sistema. Figura 7- alvenaria com pilaretes enrijecendo a alvenaria. • Limitações nas dimensões das alvenarias A restrição à adoção de painéis contínuos de grandes dimensões está diretamente ligada ao efeito térmico, à rigidez e à estabilidade da alvenaria. Em função do tipo de apoio podem apresentar as seguintes limitações: 31 Tabela 2 - Limitação da área da alvenaria em função do sistema da alvenaria Sistema da alvenaria Determinação da Área Alvenaria sistema rígido Área útil da alvenaria ≤ 2000 x (espessura do bloco)2 (fixação rígida em 4 bordas) Alvenaria sistema semi-rígido Área útil da alvenaria ≤ 1500 x (espessura do bloco) 2 (fixação rígida em 3 bordas) Alvenaria deformável Altura máxima = 25 x espessura do bloco (fixação rígida na base) Comprimento máximo = 2 x altura da alvenaria Alvenaria bordo livre Altura máxima = 12 x espessura do bloco (eb) Comprimento máximo ≤ 2 x altura da alvenaria 17 Fonte: Nascimento, 2000 Tabela 3 - Referência para dimensões usuais de alvenarias Espessura do bloco (m) 0.09 0.14 0.19 Alvenaria Interna Alvenaria Externa Altura Comprimento Altura Comprimento Máxima (m) Máximo(m) Máxima (m) Máximo(m) 3.0 6.0 2.5 5.0 5.0 10.0 3.5 7.0 6.5 13.0 5.0 10.0 Fonte: Nascimento, 2000 • Limitações no comprimento – Juntas de dilatação Em alvenarias sob ação do efeito térmico e com grandes comprimentos, deverão ser previstas juntas de dilatação para combater as tensões diferenciais e garantir a integridade das alvenarias. 17 As limitações de comprimento e altura podem ser alteradas pela introdução de pilaretes armados embutidos na alvenaria. 32 O dimensionamento destas juntas é feito levando em consideração os seguintes aspectos: • Deformações estruturais; • Materiais constituintes da alvenaria; • Módulo de elasticidade da alvenaria; • Diferencial térmico da região; • Tipo de fixação da alvenaria; • Dimensões dos painéis de alvenaria. Tabela 4 - Tabela de valores médios para o comprimento máximo da alvenaria entre juntas de dilatação, em função do tipo de exposição e da espessura do bloco Espessura mento Comprimento máximo entre juntas de dilatação (m) bloco (m) Alvenaria interna Alvenaria externa 0.09 0.14 0.19 0.24 8.0 10.0 12.0 14.0 6.0 9.0 10.0 12.0 Fonte: Nascimento, 2000 Estas juntas, também denominadas 18 juntas de alívio ou controle, são necessariamente abertas, utilizando perfis metálicos, pilaretes ou outros recursos capazes de provocar a desconexão do pano. 18 Estes valores são para alvenarias até 3,5 m de altura. Será necessário juntas em toda mudança de altura em painéis contínuos. 33 Figura 8- Exemplo de uma junta de alívio por pilar de concreto e com coluna metálica. 5.5 Mecanismos de Fissuras em Alvenarias de Vedação As fissuras, além de provocar desconforto e receio quanto à estabilidade da edificação para o usuário, trazem o inconveniente da perda da estanqueidade e a degradação ao longo do tempo. As fissuras podem ser classificadas quanto a sua origem em duas categorias: • Internas - ocorrem por retração das argamassas do próprio bloco e ação de temperatura e umidade. • Externas - ocorrem, principalmente, por causas externas (choques, cargas suspensas, transferência de cargas pela estrutura). 34 Outra classificação possível diz respeito às fissuras estarem ou não estabilizadas, sendo classificadas de duas formas: 17 • Fissuras ativas são ocorrências verificadas em painéis de alvenaria, onde ocorrem ciclos de abertura e fechamento das mesmas (efeito térmico, vibrações, trânsito etc.); • Fissuras inativas ocorrem para alívio de tensões superiores à resistência do material ou suas interfaces. No mecanismo de formação e desenvolvimento de fissuras em alvenarias, duas propriedades podem ser consideradas fundamentais: a deformabilidade19 e a resistência mecânica20. • A deformabilidade é de extrema importância devido às ações a que está sujeito um painel de alvenaria devido aos deslocamentos da estrutura. A deformabilidade e o módulo de deformação do painel de alvenaria são funções diretas do tipo do bloco e da argamassa e das dimensões das juntas de assentamento. A capacidade de um painel se deformar sem apresentar fissuras depende da aderência promovida pela argamassa entre os blocos. • A resistência mecânica torna-se cada vez mais importante, visto que a deformação da estrutura nas primeiras idades, deformações lentas ao longo 19 deformabilidade: é a propriedade da alvenaria relativa à capacidade de se manter íntegra ao longo do tempo. 20 Resistência mecânica: é a capacidade do painel de alvenaria resistir a esforços. 35 do tempo, a fluência e a retração da estrutura, transfere tensões aos painéis confinados entre as estruturas, principalmente a partir da década de 90 cujos prazos tenderam a ser esquecidos ou não observados em função da necessidade de entregar as obras cada vez mais rápidas. A resistência à compressão da alvenaria depende diretamente da resistência do bloco utilizado, enquanto que nos efeitos de tração e cisalhamento a capacidade da argamassa é de extrema importância. Pode-se concluir que, quanto menor a capacidade de resistência à compressão do bloco, o surgimento de danos nas alvenarias é mais freqüente em um menor espaço de tempo e com maior intensidade. A velocidade de execução em obras de concreto armado não considera adequadamente a necessidade de interação entre diversos sistemas. A impossibilidade de reduzir o ritmo da obra deve ser analisada dentro de um contexto global resultando em projetos e em um planejamento que sejam capazes de prever métodos e técnicas executivas que minimizem os possíveis efeitos negativos. Em relação à possibilidade de prever a movimentação, a estrutura metálica traz facilidades em função do módulo de elasticidade conhecido e controlado industrialmente, da maior facilidade da execução de contra-flechas e do conhecimento das deformações. Qualquer que seja o material estrutural é possível indicar alguns fatores que predominantemente contribuem para a fissuração: 36 • Fixação da alvenaria no sistema rígido em vãos de grandes dimensões; • Utilização de argamassas rígidas no assentamento dos blocos; • Adoção de juntas horizontais entre os elementos da alvenaria com pequena espessura; • Ligação lateral com pilares insuficientes; • Ineficiência ou inexistência de redutores de tensão (vergas e contra vergas); • Ausência de juntas de dilatação nas alvenarias; • Falta de projetos de alvenarias e revestimento adequados. A análise das deformações da estrutura e sua influência nas alvenarias e revestimentos estão sendo cada vez mais utilizadas para evitar o desenvolvimento das fissuras. A seguir é fornecida tabela com módulos de deformação para alguns tipos de paredes de alvenaria que juntamente com informações do material da estrutura e dos dados de resistência à compressão do bloco e tração da argamassa são importantes para a utilização de modelos matemáticos que permitem um adequado dimensionamento das alvenarias de vedação. Tabela 5 - Módulos de deformações de alvenarias Alvenaria de vedação Blocos cerâmicos Blocos de concreto Blocos sílico-calcário Modulo de deformação (Gpa) 1,4 a 2,5 6,8 a 9,0 2,7 a 4,3 Fonte: ABCI - Manual técnico de alvenaria, Projeto/PW editores, Associação Brasileira da Construção Industrializada, 1990. 37 Figura 9 - Exemplo de uma avaliação matemática, utilizando Método dos Elementos Finitos em uma edificação . Com o estudo do Método dos Elementos Finitos a partir dos carregamentos existentes e efeitos térmicos atuantes, obtêm-se os valores de tensões e deformações a que o elemento estará submetido, comparando estes resultados com as resistências dos materiais. Segundo Alves, (2002) é crescente o número de empresas que vêm desenvolvendo os seus produtos com a utilização de modernas ferramentas de análise, como os recursos de "CAE - Computer Aided Engineering"- Engenharia AUXILIADA por Computador, aplicando o Método dos Elementos Finitos (MEF) na Solução de Problemas Estruturais, e em outras aplicações mecânicas. Tais recursos têm se tornado fatores essenciais à obtenção de produtos com alta qualidade e desempenho. Em vez de se desenvolver o produto por tentativas e erros, com aumento dos custos de produção, procura-se obter significativos ganhos com o uso da Engenharia Preditiva, ou seja, o comportamento dos componentes é simulado no computador, em que são previstas as falhas e as conseqüentes correções dos problemas por intermédio das técnicas de simulação. 38 5.6 Projeto de Alvenaria 20 Cabe ao projetista da alvenaria coletar as informações necessárias no projeto arquitetônico, estrutural, instalações hidrosanitárias, instalações elétricas, impermeabilização etc., quanto às condições de exposição, principalmente das fachadas, das condições de solicitação a que estarão submetidas tanto às fachadas quanto às vedações internas, quanto à disponibilidade de materiais, prazos e custos e demais informações pertinentes, realizando assim o detalhamento mais preciso da alvenaria a ser executada. 5.7 Conteúdo do Projeto para a Produção da Alvenaria A partir das informações coletadas, o projetista define o Projeto de Alvenaria que deve conter os seguintes itens: • Especificação dos componentes da alvenaria (blocos, composição, dosagem da argamassa de assentamento e do micro concreto de enrijecedores); • Locação da primeira fiada a partir do eixo de referência predefinido; • Planta de primeira e segunda fiada com a distribuição dos componentes; • Elevações das paredes identificando o posicionamento das instalações e das aberturas, bem como eventuais enrijecedores existentes (cintas e pilaretes); 39 • Amarrações entre as fiadas; • Definição dos sistemas de fixação da alvenaria na estrutura metálica adjacente (vigas e pilares), indicada em planta baixa; • Necessidade de juntas de controle: posicionamento e dimensão; • Definição quanto ao uso de vergas e contravergas pré-fabricadas ou moldadas no local e o seu posicionamento; • Definição quanto ao uso de shafts ou embutimentos de instalações ou de dutos de prumada; • Definição dos prazos entre as etapas do processo executivo; • Parâmetros de controle e tolerâncias de cada etapa. 5.8 Roteiro para Elaboração do Projeto de Alvenaria 5.8.1 Avaliação da estabilidade A partir das particularidades da estrutura da edificação, suas deformações e dos materiais a serem utilizados, serão definidos requisitos quanto à estabilidade. Segue abaixo o detalhamento de pilaretes e cintas. Detalhe pilarete: • Dimensões: 9 a 14 cm x 15 cm. 40 • Armação: 4 ∅ 6,3 mm e estribos para manter as barras nas posições adequadas. • Material de preenchimento: concreto no traço 1 : 2 : 2 (cimento: areia : brita 0), em volume. Figura 10 - Detalhe do pilarete com as respectivas dimensões e posicionamento dos ferros de armação. • Deverão ser deixadas esperas para as armações do pilarete, conforme anotado a seguir: - Diâmetro da espera: 6,3 mm. - Quantidade: 4 barras. - Dimensões da espera: 30 cm. • Em caso de sistema deformável e semi-rígido, deixar um espaço de 2 ou 3 cm entre a viga de aço e os pilaretes, deixando-se barras de espera engraxadas. engraxada. Para o caso do sistema rígido não é necessária a barra 41 Detalhe Cinta: • Dimensões: 9 ou 14 cm x 19 cm. • Armação: 4 ∅ 6,3 mm e estribos para manter as barras nas posições adequadas. • Material de preenchimento: concreto no traço 1 : 2 : 2 (cimento: areia : brita 0), em volume. Figura 11- Detalhe da viga com as respectivas dimensões e posicionamento dos ferros de armação. • Serão adotadas cintas nas alvenarias nas seguintes posições: - Cinta de coroamento no bordo livre das alvenarias. - Cintas sob vãos de janelas. • Esperas: nas cintas ligadas a perfis metálicos deverão ser colocadas esperas, conforme detalhes a seguir: - Diâmetro da espera: 6,3 mm. - Quantidade: 4 barras. - Dimensões da espera: 40 cm. 42 Figura 12- Detalhe genérico das esperas no perfil metálico para ligação com a cinta de concreto armado. • No caso de ligação deformável as barras e espera devem ser engraxadas Figura 13– Aspecto geral do posicionamento dos pilaretes e vigas. 5.8.2 Ligação21 da alvenaria com a estrutura metálica Para definição do modelo de ligação, torna-se necessário o conhecimento dos mecanismos de fixação e suas capacidades de desempenho. A escolha do sistema 21 Ligações - o termo “Ligações” das alvenarias é conhecido na engenharia como todas as soluções adotadas para unir ou desunir as alvenarias no contato com a estrutura suporte. 43 está diretamente ligada ao tipo e vão da estrutura a ser fechada com a alvenaria de vedação. Normalmente a engenharia utiliza nos sistemas rígidos e semi-rígidos simplesmente o atrito lateral ou o dispositivo conhecido como ferro-cabelo22. Outras alternativas são telas soldadas e fitas metálicas. Figura 14- Utilização da tela soldada como elemento de ligação. Figura 15 - Utilização do ferro dobrado como elemento de ligação. ferro-cabelo – são barras de aço com diâmetro de 3 a 8mm fixadas a estrutura servindo como ligação com a alvenaria. 22 44 As eficiências destes dispositivos são variáveis. Em série realizada pelo IPT23 com protótipos foi avaliado o desempenho destes sistemas. Os resultados são mostrados nos quadros a seguir. Tabela 6 - Tabela demonstrando as eficiências dos dispositivos de ligação Sistema Fita metálica perfurada Fita metálica corrugada Ferro de amarração Ǿ 5,0 mm Tela soldada Ǿ 1,65 mm Resistência ao arrancamento (Kgf) 220 400 400 800 Local da ruptura Fita Fita Fixação Corpo do fio Fonte: Nascimento, 2000 Tabela 7 - Resistência ao cisalhamento da junta horizontal reforçada com dispositivo metálico Fixação Sem fixação metálica Ferro cabelo Ferro dobrado de amarração Tela soldade Resistência ao cisalhamento (Kgf) 500 800 1800 2100 Fonte: Nascimento, 2000 Os resultados apresentados mostram uma grande diferença e maior eficiência para a tela soldada e o ferro dobrado, concluindo que a utilização de ferro liso “ferro cabelo” uni-direcionado não altera as características da ligação; a seguir apresentase a tabela que comprova a eficiência e a necessidade de provocar a ligação por arraste e não apenas aderência da barra, através do ensaio de arrancamento por tração direta do sistema de fixação numa alvenaria já com carga de compressão. 23 IPT - Instituto de Pesquisas Tecnológicas do Estado de São Paulo. 45 Tabela 8 - Resistência de arrancamento por tração direta Sistema de Fixação Ferro CA 60 Ǿ 5 mm (reto) Fita metálica Ferro dobrado de amarração Tela soldada Resistência ao arrancamento (Kgf) 240 240 540 760 Tipo de ruptura Interface fio/argamassa Interface fio/argamassa Corpo da argamassa Corpo da argamassa Fonte: Nascimento, 2000 Para o sistema deformável, são utilizadas cantoneiras com folha de EPS24 ou argamassa expansiva para isolar a alvenaria da estrutura metálica. 5.9 Considerações para a Perfeita Escolha da Ligação Alvenaria com o Pilar • A aderência junto ao pilar é um fator considerável no desempenho; • A distância entre apoios define o sistema de ligação: - Vãos até 4,5 m – atrito lateral (rugosidade) – chapisco – Tipo Vinculada; - Vãos entre 4,5 e 6,5 m – fixação lateral com tela soldada ou ferro dobrado de amarração – Tipo Vinculada; - Vãos ≥6,5 m – fixação lateral e superior com folha de EPS (cantoneiras) ou argamassa expansiva – Tipo Desvinculada; • A utilização do conhecido ferro-cabelo não é eficiente no sistema de ligação quando utilizado sozinho; 24 EPS – folha de isopor 46 • O preenchimento das juntas verticais próximas ao apoio contribui com a ligação; • A espessura do bloco é fator determinante; • A ligação alvenaria com a estrutura metálica é mais bem controlada que em estruturas de concreto armado levando em consideração a velocidade de execução; • A utilização de argamassa de assentamento entre 4 e 8 MPa se comportam bem com o sistema de fixação; • A utilização de ferro dobrado de amarração com a tela e argamassa deformável (até 8 MPa) formam o melhor desempenho para o sistema de vedação; • O atrito lateral no pilar pode ser melhorado com aplicação de argamassa colante com adição de polímero para adesão química; • A tolerância ideal para deslocamentos máximos da estrutura onde deverá apoiar a alvenaria, será a relação de vão/1000 para deformação da estrutura após a execução da alvenaria com vãos; 47 5.10 Cuidados na Execução das Ligações Com o objetivo de evitar o aparecimento de fissuras indesejáveis nas interfaces entre parede e pilar é recomendável o uso de telas soldadas como componente de ligação. Tabela 9 - Dimensões da tela em função da espessura da parede (largura dos blocos) Espessura do bloco 70 mm 90 mm 120 mm 150 mm 190 mm Dimensões da tela largura x comprimento (mm) 60 x 500 80 x 500 110 x 500 120 x 500 180 x 500 ou duas tiras 60 x 500 Fonte: NASCIMENTO, 2000 Para paredes com blocos de 19cm de largura podem ser usadas duas telas de 6x50cm, principalmente no caso de blocos vazados, onde a área de ancoragem fica reduzida. Devem ficar embutidos na junta vertical de argamassa entre parede e pilar 10cm dos 50cm do comprimento da tela, com a dobra voltada para cima. Como regra geral pode-se definir o tamanho da tela com largura inferior a 10, 15 e 20mm da largura do bloco e comprimento horizontal no mínimo de 400mm. 48 Figura 16- Colocação do pino de fixação da tela. Figura 17- Colocação da tela soldada como componente de ligação entre a alvenaria e a coluna metálica. A execução de fixação é muito importante para o sucesso do sistema de fixação lateral, o erro na fixação pode levar ao comprometimento da deformação levando à ocorrência de fissura. Pela grande importância deve-se observar o posicionamento a cada fiada garantindo o centro entre os tijolos. Ao assentar o tijolo deve-se posicionar as telas com cuidado sobre a argamassa observando uma espessura em torno de 10mm adequando o nivelamento e cobrimento da tela antes de assentar o próximo bloco. 49 Figura 18- Esquema de posicionamento das telas soldadas. 5.11 Fixação Superior das Alvenarias A rugosidade das vigas não é levada em consideração para o sistema de fixação das alvenarias, sendo necessário apenas à limpeza eficiente e a remoção de todo material solto, graxas e poeiras. A ligação da alvenaria com a viga deve ser cuidadosamente definida no projeto sendo que existem três tipos de fixação: Sistema Rígido, Sistema Semi-rígido e Sistema Deformável. A utilização desses sistemas é definida em função de seus vãos. - Vãos de até 4,5 m - sistema rígido - Vãos de 4,5 a 6,5 m – sistema semi-rígido - Vãos ≥6,5 m – sistema deformável 50 5.11.1 Sistema rígido Figura 19 - Sistema de fixação superior rígido feito por encunhamento de tijolo maciço. Utiliza-se neste processo o sistema de encunhamento, através do confinamento rígido da alvenaria sob a estrutura, tendo o cuidado de observar a distância entre os pilares (sistema rígido). O encunhamento superior não deverá ser realizado antes de 7 dias do término da alvenaria, utilizando argamassa de assentamento e adição de aditivo com alumína ou similar tipo expansor, para evitar a retração excessiva da argamassa, garantindo a fixação e estabilidade à alvenaria. 51 5.11.2 Sistema semi-rígido Figura 20 - Sistema de fixação superior semi-rígido por argamassa com aditivo expansor. O sistema semi-rígido, quando adotado, considera pequenas deformações térmicas e estruturais sobre o painel de alvenaria, sendo necessário à utilização de argamassas de cimento e água com aditivo expansor (argamassa não retrátil). O preenchimento deve ser executado após a conclusão de todas as alvenarias e não antes de 7 dias do término da alvenaria, e elevada de baixo para cima do prédio com a fixação de cima para baixo. 52 5.11.3 Sistema deformável Figura 21 - Sistema de fixação superior deformável por espuma de poliuretano ou placa de EPS. Para o sistema deformável pode ser adotado o processo de confinamento lateral pelas cantoneiras, em função da necessidade de absorver todos os efeitos de movimentação da estrutura. Este sistema pode ser adotado também lateralmente, pilar com estrutura, quando o tipo de estrutura for deformável. 5.12 Execução e Inspeção de Alvenarias de Vedação para Estrutura Metálica Antes da execução das paredes de alvenaria, faz-se necessário um levantamento das características da estrutura metálica. Uma vez que inserida em uma estrutura metálica, é de se esperar que a técnica de produção da parede esteja diretamente vinculada às características e à qualidade da execução da estrutura que delimita o vão. 53 Alguns itens devem ser verificados para que a alvenaria seja executada de forma eficaz: • Corrosão – Deve ser verificada se a camada de cobrimento não está solta, como a camada de Primer25 , podendo ser usada uma espátula. • Limpeza – Deve ser tirada toda poeira ou qualquer tipo de material que esteja aderido na estrutura, gordura etc. • Prumo – Verifica-se o prumo da estrutura que deverá ser a mesma utilizada na execução da alvenaria, não ultrapassando a relação (altura efetiva da alvenaria /900). • Parafuso – quanto à qualidade, se está solto, frouxo ou mal parafusado, permitindo também a entrada de água. 5.13 Preparação da Superfície da Estrutura para Receber a Alvenaria As etapas de preparo da superfície que recebe a alvenaria podem ser divididas em quatro: a limpeza do local, a melhoria da aderência alvenaria com a estrutura metálica, a definição das aberturas (portas, janelas) e a fixação das alvenarias aos pilares. 25 Primer - base de zinco que protege a estrutura metálica contra corrosão. 54 O preparo da superfície estrutura com a alvenaria deve ter início pela limpeza cuidadosa do local em que será executada a alvenaria. No caso de estruturas deformáveis, deve ser feita uma limpeza do local, onde será fixada a placa de EPS com cola adesiva. Deve-se limpar toda a estrutura metálica, retirando qualquer tipo de restos de material aderidos, melhorar sua rugosidade (ancoragem mecânica) com argamassa polimérica colante com adição de fixador ou argamassas com estas funções específicas, aplicadas com desempenadeira dentada. Figura 22 - Aplicação de argamassa na coluna com desempenadeira dentada. Após essa etapa deve-se aguardar 72 horas para o início do serviço de assentamento propriamente dito. 55 5.14 Locação e Execução da Alvenaria Um conjunto de três etapas compõe a execução propriamente dita da alvenaria de vedação: locação da primeira fiada, a elevação e a fixação. 5.14.1 Locação A etapa que vai garantir a qualidade dos serviços de assentamento da alvenaria é a locação, sendo de suma importância sua correta implementação. A locação visa posicionar as paredes de alvenaria com o objetivo de otimizar o consumo da argamassa de revestimento e a correção de defeitos possíveis decorrentes da execução da estrutura metálica. A mão de obra deve ser totalmente qualificada, resultando assim no ganho de produtividade, uniformidade e qualidade dos serviços. 30 56 Figura 23 - Planta identificando os encontros da estrutura com a alvenaria. A primeira atividade na locação consiste na materialização dos eixos de referência, preferencialmente os mesmos que foram utilizados para a locação da estrutura. A locação deverá ser iniciada pelas paredes de fachada, considerando o prumo do conjunto que esteja executado. 57 Como regra geral, recomenda-se que a locação da alvenaria seja feita com o próprio bloco que será empregado na elevação, no caso de blocos vazados, é comum o preenchimento destes, na primeira fiada, com o intuito de melhorar as características de fixação de rodapés, prática que pode ser substituída pelo uso de parafusos com buchas. Figura 24 - Desenho esquemático de elevação de uma alvenaria. Inicialmente, marca-se as faces das paredes, a partir dos eixos de referência, usando-se sempre valores das cotas acumuladas, materializando-os pelo posicionamento dos blocos de extremidade. Faz-se então a verificação da distribuição dos blocos nessa fiada, a fim de corrigir distorções. Faz-se o assentamento dos blocos de extremidade após ser definido o espaçamento entre eles. Devidamente posicionados e assentados, passa-se uma linha unindo suas faces externas, determinando, assim, o alinhamento da primeira fiada, que deverá ser completada. Pode-se esticar duas linhas, garantindo o alinhamento e o prumo da fiada. 58 Deverá ser obedecido o mesmo nível entre as fiadas de blocos, a fim de se possibilitar a amarração entre as paredes perpendiculares entre si e manter sua marcação constante e correta. A argamassa utilizada na primeira fiada deverá ser a mesma que será utilizada na elevação da alvenaria, sendo que a espessura da argamassa na locação poderá ser de 1 a 3 cm, a fim de absorver defeitos na superfície da laje. Assentam-se os blocos da fiada de locação com a junta vertical preenchida, garantindo assim, maior resistência a choques e permitir melhor distribuição de esforços entre a estrutura metálica e a alvenaria. Após esta execução, deve-se locar as paredes internas, cujo posicionamento é dado de acordo com a locação das paredes de fachada e das características geométricas das peças estruturais. Atentar para marcação das portas, podendo-se utilizar gabaritos que possibilitam a locação precisa e a regularidade das laterais. Estes gabaritos também servem como escantilhão, delimitando o alinhamento das fiadas de alvenaria. Para a execução de janelas, já existem no mercado gabaritos que permitem a obtenção de vãos precisos. 59 5.14.2 Elevação da alvenaria (execução) Situações importantes devem ser observadas para o início da elevação como a deformação das lajes acima do pavimento. O alinhamento na direção horizontal é dado pela fiada de locação. Para o assentamento da segunda e demais fiadas, recomenda-se à utilização de escantilhões, a partir dos quais pode-se esticar uma linha de náilon entre os espaçamentos por ele definidos. Com o alinhamento definido, são assentados todos os componentes da fiada, passando para a fiada seguinte até que atinja a abertura ou a última fiada da alvenaria, nos casos das paredes sem aberturas. As juntas horizontais de argamassa deverão ter espessura de 10mm, não variando para menos que 8mm nem mais que 18mm. Observa-se que juntas pouco espessas levam a um mau desempenho do conjunto devido a sua baixa capacidade de absorver deformações, enquanto as juntas espessas promovem uma queda de resistência mecânica do conjunto, além de um maior consumo de material. A argamassa da junta horizontal é colocada sobre a fiada já assentada, podendo ser aplicada por toda espessura da parede, utilizando-se colher de pedreiro, ou preferencialmente, deverá ser aplicada de modo a construir dois cordões contínuos, um em cada extremidade do comprimento da parede, usando para esse caso, uma das seguintes ferramentas: bisnaga, meia-cana ou desempenadeira. É recomendado junta com argamassa fresca de 1,5cm, ficando com 1,0cm de espessura depois de seca. 60 A situação recomendável é de que haja amarração entre as paredes, pois esse tipo de ligação apresenta melhor desempenho por permitir a redistribuição das tensões atuantes na alvenaria, portanto todas as juntas verticais entre os blocos devem ser preenchidas. Os blocos que serão posicionados junto às estruturas metálicas ( pilar, etc.) deverão ser assentados com argamassa da junta vertical já colocada sobre ele, de modo que ela seja comprimida fortemente junto à estrutura já previamente tratada para receber a alvenaria. A cada fiada executada deverá ser verificado o alinhamento e o prumo a fim de corrigir quaisquer eventuais problemas. 33 As juntas verticais dos blocos da última fiada deverão ser preenchidas e para que haja uma adequada fixação do vão entre a alvenaria e a estrutura, deverá ser deixado um espaçamento compatível com o sistema de fixação superior da alvenaria especificado no projeto. 5.14.3 Fixação da alvenaria Quanto à fixação superior da alvenaria junto à estrutura metálica, deve-se levar em conta situações diferentes quanto ao elemento estrutural que a envolve como sistema rígido, semi-rígido e deformável. A fixação superior da alvenaria deve ser postergada o máximo possível. Situação ideal: executar fixação após a conclusão de toda a estrutura, elevação das alvenarias e execução de pisos. A fixação das alvenarias deve ser executada dos pavimentos superiores em direção aos inferiores. Caso alguma alvenaria termine em bordo livre, deverá ser executada cinta de borda. 61 5.15 Detalhes Construtivos 5.15.1 Aberturas As aberturas, geralmente portas e janelas, deverão receber um tipo de reforço para evitar futuras fissuras (45º) naquela região em forma de vergas e contravergas. As contravergas deverão ser executadas quando o vão ultrapassar a 0,50m. Figura 25 - Localização da contraverga na abertura da janela. Utiliza-se o processo de execução da alvenaria até a uma fiada antes da altura dos peitoris, de forma a executar a contraverga. • O apoio mínimo para a realização das vergas e contravergas é de 0,20m. • Especificam-se vergas contínuas em vãos sucessivos cujas distâncias sejam inferiores a 0,60m. 62 • A seção transversal das vergas e contravergas devem ser no mínimo correspondentes à dos blocos. Tabela 10 - Valores recomendáveis para a execução de vergas e contravergas com a utilização do bloco de concreto, comprimento da parede e tamanho do vão. Blocos de concreto Vergas Comprimento da parede (m) Até 8 >8 Abertura do Vão (m) < 2,5 < 2,5 Apoio mínimo (m) 0,3 0,4 Contravergas Até 8 >8 < 2,5 2,5 a 3 0,4 0,6 Fonte: Nascimento, 2000 Tabela 11- Valores recomendáveis para a execução de vergas e contravergas com a utilização do bloco de concreto celular clavado, comprimento da parede e tamanho do vão. Blocos de concreto celular autoclavado Vergas Contravergas Comprimento da parede (m) Até 8 >8 Até 8 >8 Abertura do Vão (m) < 2,5 Até 3,2 < 2,5 Até 3,2 Apoio mínimo (m) 0,3 0,4 0,3 0,4 Fonte: Nascimento, 2000 Tabela 12- Valores recomendáveis para a execução de vergas e contravergas com a utilização do bloco de cerâmico, comprimento da parede e tamanho do vão. Blocos cerâmicos Vergas Comprimento da parede (m) Até 8 >8 Abertura do Vão (m) < 2,5 Até 3,2 Apoio mínimo (m) 0,3 0,3 Contravergas Até 8 >8 < 2,5 Até 3,2 0,3 0,4 Fonte: Nascimento, 2000 No caso do projeto especificar que a abertura atingirá a viga ou a laje não será necessário à execução da verga. Deve-se atentar então, para os casos em que a abertura não atingirá a viga metálica ou a laje, onde se sugere agir da seguinte forma: 63 Faz-se uma semiverga, com espessura de 5cm , armada com ferro CA6026 – 10mm e posteriormente faz-se um enchimento (tipo encunhamento) com elemento prémoldado até a altura da viga metálica. Esse preenchimento pode ser adquirido diretamente da fábrica ou confeccionado no canteiro de obra. Figura 26 - Detalhe do posicionamento e armaçãos da semiverga na alvenaria. • Vergas com aberturas inferiores a 2,40m Deve-se realizar os mesmos procedimentos das contravergas; será necessário então, um escoramento dos blocos para o assentamento e moldagem no local da verga. • Vergas com aberturas superiores a 2,40m Deve-se tomar a verga como uma viga, sendo sua armadura dimensionada como tal. 26 CA60 – Especificação da barra de ferro utilizada para concreto armado, com uma resistência de 600 MPA. 64 No caso de blocos de concreto celular autoclavados, blocos de concreto e blocos cerâmicos, a moldagem pode ser feita in loco, utilizando os blocos canaletas ou a pré-fabricação com concreto celular. 35 Figura 27 - Localização da verga na abertura da janela. 5.15.2 Embutimento Segundo Thomas, (1989) recomenda-se a utilização de shaft, técnica mais racional, para o embutimento das instalações. • Instalações hidráulicas No caso onde as instalações hidráulicas estão distribuídas por uma superfície, seria recomendável a execução de paredes duplas, utilizando-se componentes de pequena espessura. 65 A primeira alvenaria seria elevada para a fixação da árvore hidráulica e em seguida, eleva-se a segunda alvenaria deixando os furos para os pontos de água. Quando se optar pelo corte direto na alvenaria, faz-se um detalhamento construtivo das paredes, objetivando localizar e dimensionar os rasgos das instalações. Para os blocos de concreto, cerâmicos e sílico-calcários, recomenda-se que o corte seja feito com a ajuda de uma serra de disco de corte. Para os blocos de concreto celular autoclavado, recomenda-se o uso do rasgador manual, que vai permitir rasgar sem danificar. • Instalações elétricas No caso de instalações elétricas é possível a passagem dos eletrodutos por dentro dos furos de alguns blocos disponíveis no mercado. • Instalações de água quente Deve-se prever o isolamento da tubulação, que poderá ser feito com a utilização de argamassas adicionadas de isolante térmico (vermiculita e outros), argamassas específicas pré-dosadas ou tubos de espuma rígida. 66 Recomenda-se ainda o uso de shafts nas prumadas de luz, gás, telefone e mesmo sanitárias. 5.15.3 Juntas de controle A execução das juntas de controle deve ser realizada à medida que a parede vai sendo elevada, para que os painéis separados pelas juntas não percam a estabilidade, permitindo o controle quanto à torção e oscilações transversais. Depois da concretagem do pilarete deverá ser fixada a barra de transferência, a cada 30cm , com uma metade dentro de um pilarete e a outra metade encapada ou esmaltada no outro pilarete, conforme figura. Entre os pilaretes deve ser colocada uma placa de EPS, para a absorção das tensões. Será executada uma junta de revestimento nas estruturas semi-rígidas. 67 Figura 28 - Figura esquemática de uma junta de controle. 7 5.16 Sistema de Revestimento 38 O sistema de revestimento corresponde ao acabamento final da edificação: sendo a parte que fica visível aos usuários e proprietários. A integridade deste sistema é de grande importância para a confiabilidade na utilização das estruturas metálicas e na satisfação das pessoas que interagem com a edificação. Para tal se fazem necessários cuidados que garantirão a qualidade e a durabilidade da edificação. Na definição dos procedimentos e cuidados a serem tomados na execução das camadas do sistema de revestimento devem ser considerados os seguintes aspectos: • Concepção estrutural da edificação - Sistema estrutural - Deformações previstas 68 - Tipo de aço • Sistema de alvenarias - Tipo de elemento de vedação - Sistema adotado no dimensionamento (rígido, semi-rígido ou deformável) • Projeto arquitetônico - Tipo de revestimento - Interfaces entre revestimentos - Detalhes arquitetônicos • Interferências com projetos de instalações • Solicitações atuantes no sistema de revestimento Para que sejam feitas considerações gerais sobre o sistema de revestimento, será adotado que, basicamente, existem duas situações principais em se tratando de estrutura metálica: • Estrutura metálica revestida (oculta) • Estrutura metálica aparente. 69 5.17 Estrutura Metálica Revestida Nas situações em que a estrutura metálica será revestida, além de todas as preocupações necessárias na execução do revestimento é importante que sejam tomados cuidados para garantir a aderência do sistema de revestimento nos perfis metálicos (devido à sua baixa porosidade e conseqüente baixa capacidade de ancoragem mecânica). É também de extrema importância a avaliação das deformações e interfaces entre materiais diferentes (perfis estruturais – aço com a alvenaria) definindo-se tratamentos adequados e juntas de alívio. 5.17.1 Limpeza da base A base para aplicação do sistema de revestimento abrange tanto os perfis metálicos quanto a alvenaria propriamente dita. Para a garantia da aderência do revestimento à base deve-se promover uma adequada limpeza conforme o seguinte: • Estrutura metálica: remover quaisquer materiais pulverulentos sobre a superfície do perfil, bem como produto de eventual oxidação, restos de argamassa, utilizando escova de aço. 70 • Alvenaria: deverão ser removidos materiais e substâncias aderidos à alvenaria. A limpeza poderá ser executada com vassoura de piaçava seguida, se necessário, da lavagem da base. Algumas situações necessitam de procedimentos específicos a saber: - Gorduras e graxas: escovar a superfície com escova de cerdas duras, com água e detergente e enxaguar com água em abundância. - Eflorescências: escovar a superfície a seco, com escova de cerdas de aço, e proceder à limpeza com solução de ácido muriático ( 5% de concentração) enxaguando com água limpa em abundância. - Pregos e arames: deverão ser removidos, caso contrário, devem ser cortados e tratados com tinta anticorrosiva. - Bolor ou mofo: escovação com solução de fosfato trissódico (30 g Na3PO4 em 1 litro de água) ou solução de hipoclorito de sódio (4% de cloro ativo). 5.17.2 Enchimento dos perfis metálicos Em função da estrutura metálica ser inteiramente revestida faz-se necessário o prévio preenchimento dos espaços correspondentes às almas das vigas e pilares, definindo o plano vertical a ser revestido. 71 Para executar o preenchimento destes vazios poderão ser utilizados blocos de concreto celular autoclavado (facilidade de serem cortados nas dimensões necessárias), blocos de concreto ou cerâmicos. A fixação destes blocos à estrutura deverá ser feita através de uma argamassa colante, tipo AC II27 aditivada com polímero acrílico modificado (com índice de resina superior a 50%). 27 No Brasil a NBR 14081 classifica as argamassas nos seguintes tipos: AC-l (INTERIOR): Argamassa com características de resistência às solicitações mecânicas e termohigrométricas típicas de revestimentos internos, com exceção daqueles aplicados em saunas, churrasqueiras, estufas e outros revestimentos especiais. AC-II (EXTERIOR): Argamassas com características de adesividade que permitem absorver os esforços existentes em revestimentos de pisos e paredes externas decorrentes de ciclos de flutuação térmica e higrométrica, da ação da chuva e/ou vento, da ação de cargas como as decorrentes do movimento de pedestres em áreas públicas e de máquinas ou equipamentos leves sobre rodízios não metálicos. AC- III (ALTA RESISTÊNCIA): Argamassa que apresenta propriedades de modo a resistir a altas tensões de cisalhamento nas interfaces substrato/adesivo e placa cerâmica/adesivo, juntamente com uma aderência superior entre as interfaces em relação às argamassas dos tipos I e II: é especialmente indicada para uso em fachadas que durante o assentamento não estejam submetidas à insolação direta, em saunas, em piscinas e em ambientes similares. AC-III-E (ESPECIAL): Argamassa que atende aos requisitos dos tipos I e II, com tempo em aberto estendido. Especialmente indicada para fachadas que durante o assentamento estejam submetidas à insolação direta. 72 Figura 29 - Espaço do pilar a ser preenchido. Espaço da viga a ser preenchida. Figura 30 - Esta argamassa de fixação deve ser preparada misturando-se, inicialmente, o polímero com água em uma proporção não inferior a 1:4 (polímero : água), em volume. Esta mistura será adicionada à argamassa colante em pó, na quantidade necessária para fornecer trabalhabilidade à massa. Figura 31 - Detalhe genérico do perfil metálico já preenchido. Em determinadas situações é possível que não seja feito o enchimento dos perfis metálicos, envolvendo o pilar com alvenaria ou com painéis. Figura 32 - Revestimento do pilar metálico com painel de gesso acartonado. 73 Figura 33 - Revestimento do pilar metálico com alvenaria. 40 5.17.3 Tratamento dos perfis metálicos Em função da baixa porosidade do perfil metálico, torna-se bastante precária a ancoragem mecânica de uma argamassa sobre ele (baixa migração de pasta de aglomerante para os poros do perfil). Desta forma, antes do lançamento da argamassa de revestimento, toda a estrutura metálica deverá ser tratada com argamassa colante química através dos seguintes procedimentos: • Promover a limpeza do perfil metálico conforme instruções anteriores. • Aplicação da argamassa colante aditivada com polímero modificado (a mesma utilizada para fixação dos enchimentos descrita no item anterior) sobre todo o perfil metálico utilizando uma desempenadeira dentada formando cordões. • Aguardar, pelo menos , 24 horas para secagem desta argamassa antes de lançar a próxima camada do sistema de revestimento. 74 Figura 34 - Tratamentos e ligações da alvenaria com a estrutura metálica. 5.17.4 Transição perfil metálico com a alvenaria A transição do perfil metálico com a alvenaria corresponde a uma interface entre materiais de características diferentes que deverá ser tratada com utilização de telas adequadas, criando uma região capaz de suportar as movimentações diferenciais a que está sujeita. Recomenda-se que sejam utilizadas telas de PVC ou fibra de vidro, as quais devem ser posicionadas nos pontos de contato alvenaria com a estrutura metálica e fixadas com argamassa colante aditivada com polímero modificado durante o tratamento do perfil metálico. Figura 35 - Interface entre a alvenaria e a mesa da estrutura metálica tratada com a utilização de telas de PVC. 75 Figura 36 - Interface entre a alvenaria e a alma da estrutura metálica tratada com a utilização de telas de PVC. 5.17.5 Chapisco Antes do lançamento da argamassa de regularização, toda a alvenaria deverá ser coberta por uma camada de chapisco. O chapisco consiste de uma argamassa fluída, no traço 1:3 (cimento : areia), em volume, lançada vigorosamente sobre a base, com auxílio de uma colher de pedreiro. As principais finalidades desta camada consistem em homogeneizar a absorção da alvenaria e criar uma superfície irregular altamente rugosa (aumenta resistência do sistema de revestimento às tensões de cisalhamento). Listadas a seguir algumas atividades que devem ser executadas antes da execução do chapisco. • Todas as instalações elétricas e hidráulicas devem estar concluídas e testadas. 76 • A alvenaria deve estar fixada superiormente conforme projeto, recomendando que seja concluída há pelo menos 14 dias, preferencialmente após o máximo carregamento da estrutura. • Remoção das rebarbas da argamassa entre juntas da alvenaria. • Limpeza da alvenaria, conforme recomendações anteriores, estando a base completamente seca. • Eventuais furos, decorrentes de rasgos das instalações das tubulações, devem ser telados com tela galvanizada, sendo o espaço preenchido com cacos de tijolos e argamassa. Na execução do chapisco algumas orientações devem ser seguidas conforme anotado a seguir: • Antes do lançamento da argamassa de chapisco, aspergir água com brocha sobre alvenaria, tomando-se cuidado para não saturar a superfície. • A aplicação do chapisco deve ser feita de modo a cobrir parcialmente a alvenaria, de forma não contínua e irregular. • O chapisco deverá ser aplicado em uma espessura que garanta alta rugosidade. • O chapisco deverá ser curado, por aspersão de água, por pelo menos 1 dia. • Não aplicar o chapisco com temperatura do substrato elevada, nem insolação direta (criar proteção). • Aguardar um período de 2 a 3 dias após a aplicação para a secagem do chapisco, antes de promover o lançamento da argamassa de regularização. 77 • A argamassa do chapisco, após a secagem, não deverá apresentar desagregação ao toque. 5.17.6 Reforços localizados na argamassa de regularização Deverão ser previstos reforços com tela galvanizada (fio 22 e malha de 1”) na argamassa de revestimento em algumas situações que serão relacionadas a seguir: • Nas vigas revestidas: Figura 37 - Reforço da argamassa com tela galvanizada na transição da alvenaria com a viga metálica. • Nos pilares revestidos: 78 Figura 38 - Reforço da argamassa com tela galvanizada na transição da alvenaria com o pilar metálica. A necessidade de transpasse da tela galvanizada para os dois lados do pilar será definida pelo projeto de posicionamento das juntas de movimentação. 2 Figura 39 - Demonstração do transpasse da tela galvanizada. • Nas cintas, pilaretes e tirantes de concreto, porventura existentes nas alvenarias, transpassando 20 cm para cada lado da estrutura. Figura 40 - Demonstração do transpasse da tela galvanizada. 79 • Em trechos da alvenaria com pilaretes para embutimento de tubulações. A fixação desta tela é feita antes da execução da argamassa de regularização, porém após a execução do chapisco, através de equipamento de fixação à pólvora de baixa velocidade (sobre estrutura metálica ou concreto) ou com parafuso e bucha (alvenaria) podendo ser utilizado prego de cerca galvanizado para ajudar no posicionamento da tela. É muito importante que esta tela fique levemente frouxa. Figura 41 - Demonstração do transpasse da tela galvanizada em dois pilaretes e o reforço ao redor do tubo. 5.17.7 Argamassa de regularização A argamassa de regularização é a camada do sistema de revestimento que define o plano vertical no qual será aplicado o acabamento final. O início da execução desta camada de argamassa está condicionada a outras atividades, a saber: • A estrutura, as alvenarias e o encunhamento devem estar concluídos há, pelo menos, 14 dias. 80 • O chapisco deve estar concluído há 2 a 3 dias. • O tratamento dos perfis metálicos e das interfaces estrutura/alvenaria deve estar concluído há, pelo menos, 1 dia. • As taliscas que definem o plano do revestimento devem estar fixadas com a mesma argamassa a ser utilizada na regularização. A definição da argamassa a ser utilizada deve ser feita em função das disponibilidades de materiais na região e de espaço e equipamentos no canteiro de obra, bem como do cronograma da obra. Podem ser empregadas argamassas viradas em obra de cimento e areia ou de cimento, cal e areia ou argamassas industrializadas ou dosadas em central, sendo importante que sejam atendidas as normas de especificação pertinentes e as seguintes: Tabela 13 - Propriedades das argamassas em função de diversas situações. Situação Propriedades > Retenção de água :65% Revestimento externo base para >Teor de ar incorporado: 8 a 15% aplicação de placas >Consistência> 280 a 320mm de revestimento ou >Resistência à compressão: 4 a 12 Mpa pintura >Resistência à tração direta: 0,30Mpa > Retenção de água :60% Revestimento >Teor de ar incorporado: 8 a 15% interno base para >Consistência> 280 a 320mm aplicação de placas de revestimento >Resistência à compressão: 4 a 8 Mpa Traços de referência (em volume) 1:4 (cimento:areia) 1:2:8 (cimento:cal:areia) 1:1:6 (cimento:cal:areia) Argamassa Ind. II - Normal/Alta - b 1:5 (cimento:areia) 1:2:9 (cimento:cal:areia) Argamassa Ind. II - Normal/Alta - b >Resistência à tração direta: 0,30Mpa > Retenção de água :60% >Teor de ar incorporado: 8 a 15% Revestimento interno base para >Consistência> 280 a 320mm aplicação de pintura >Resistência à compressão: 4 a 8 Mpa >Resistência à tração direta: 0,20Mpa Fonte: Nascimento, 2000 1:6 (cimento:areia) 1:2:10 (cimento:cal:areia) Argamassa Ind. II - Normal/Alta - b 81 No preparo da argamassa devem ser observados alguns aspectos importantes: • O preparo da argamassa deve ser mecânico. • Recomenda-se que no preparo da argamassa seja adicionada fibra de nylon 6.6 à massa na proporção de 500g de fibra por m3 de argamassa. A execução da argamassa de regularização se dará pela definição das mestras, seguida pelo preenchimento do espaço entre elas e operações de acabamento. Algumas informações são importantes na realização destas etapas: • Promover a limpeza da base antes do lançamento da argamassa. • A espessura do revestimento deve atender para paredes internas uma espessura do revestimento entre 5 e 20mm e para paredes externas uma espessura entre 20 e 30mm. Sempre que forem necessárias espessuras maiores que as recomendadas anteriormente, o revestimento deverá ser executado em camadas da ordem de 20mm, no mesmo traço, seguindo os procedimentos a seguir: - Chapar a primeira camada alisando com a colher de pedreiro apenas o necessário para desfazer as conchas. 82 - Após o tempo necessário para a argamassa “puxar”, chapar a segunda camada executando o acabamento final. - Para espessuras maiores (> 40mm) deverá ser aguardado o dia seguinte devendo o revestimento ser armado com tela galvanizada (fio 22 e malha de 1”) adequadamente fixada. • Sempre que seja necessária a continuidade nos serviços da execução da argamassa de regularização de um dia para o outro, deve-se garantir a aderência entre a argamassa já executada e a nova através de ponte de aderência (mistura de cimento e resina). Além disso, sempre que a argamassa for interrompida deverá ser feita em ângulo de 45º. Figura 42 - Representação típica de uma imenda entre a argamassa "velha" e a "nova". • Na execução desta camada de regularização em quinas, as duas faces da edificação devem ser feitas de uma única vez, conforme esquema a seguir: 83 Figura 43 - Demonstração do posicionamento da emenda entre as argamassas. 5.17.8 Juntas de movimentação nos revestimentos As juntas de movimentação têm por finalidade subdividir o sistema de revestimento aliviando as tensões provocadas pelas movimentações da base e do próprio sistema de revestimento. Em se tratando de uma edificação em estrutura metálica, o posicionamento destas juntas estará preferencialmente associado aos alinhamentos das transições entre os perfis metálicos e as alvenarias. Nos itens a seguir serão feitas as principais considerações sobre o seu posicionamento, dimensões e preenchimento. 84 5.17.8.1 Junta de movimentação horizontal As juntas de movimentação horizontais estão posicionadas no alinhamento da transição da viga metálica com a alvenaria, a cada pavimento, interna e externamente. Figura 44 - Posicionamento da junta de movimentação horizontal. A junta de movimentação corresponde a uma interrupção no sistema de revestimento, sendo feita através de um corte que vai desde à base até o revestimento final. A largura desta junta é definida em função das características do sistema estrutural e alvenaria, bem como do acabamento final, estando compreendida entre 10 mm e 20 mm. Ela pode ser executada durante a execução da argamassa de regularização ou cortada, após a argamassa já estar endurecida com ferramenta elétrica de corte. 85 No que diz respeito a juntas de movimentação horizontal, é possível a ocorrência de algumas situações específicas: • Em edificações em que tenha sido adotado o sistema rígido no dimensionamento da alvenaria, algumas vezes é possível o estudo de reforços específicos de modo a eliminar a necessidade desta junta. Em sistemas flexíveis, esta possibilidade não existe. Figura 45 – Eliminação da junta em revestimentos internos, devido previsão da utilização de forros ou rodatetos. 5.17.8.2 Junta de movimentação vertical As juntas de movimentação vertical, de modo geral, estão posicionadas na transição entre o pilar metálico e a alvenaria. 86 Figura 46 - Posicionamento da junta de movimentação vertical na mesa do pilar metálico. Figura 47 - Posicionamento da junta de movimentação vertical na alma do pilar metálico. Em função dos vãos entre pilares normalmente adotados nas estruturas metálicas, a definição de juntas de movimentação a cada pilar costuma ser suficiente (espaçamento entre juntas verticais da ordem de 6 m). A execução e dimensões deverão ser feitas conforme considerações para a junta horizontal. 5.17.8.3 Preenchimento das juntas de movimentação O preenchimento das juntas de movimentação deve ser executado com materiais flexíveis capazes de absorver as deformações do sistema de revestimento. De modo geral é utilizado corpo de apoio de polietileno expandido e um mastique (silicone ou poliuretano). 87 Figura 48 - Preenchimento das juntas de movimentação da viga metálica com polietileno expandido e mastique. 0 Figura 49 - Preenchimento das juntas de movimentação do pilar metálico com polietileno expandido e mastique. Algumas recomendações são feitas para a execução do preenchimento destas juntas: • O sistema de revestimento final deve estar concluído. • As juntas devem estar limpas, sem resíduos de argamassa, partículas soltas e sinais de umidade. • Antes da aplicação do mastique, as bordas as peças de revestimento devem ser protegidas com fita crepe. Nos sistemas de pintura, recomenda-se que a fita seja posicionada da ordem de 2 mm em relação à borda da junta. 88 Figura 50 - Aplicação de uma fita de proteção para a aplicação do mastique. • O corpo de apoio deve ser colocado sob pressão no interior da junta de modo a ficar adequadamente posicionado, garantindo o coeficiente de forma de produto (relação comprimento: profundidade); • O mastique deverá ser aplicado com a utilização de pistola aplicadora devendo ser feito o corte no bico do tubo do selante em ângulo de 45º na medida da junta. Devido à dificuldade de remoção do mastique sobre o revestimento, a aplicação deve ser feita de forma cuidadosa; • O acabamento do mastique deve ser feito com espátula ou com o próprio dedo protegido por luva de borracha. 5.17.8.4 Outros tipos de juntas de alívio • Juntas Estruturais da Edificação e Juntas entre Pilaretes Duplos devem ser respeitadas em todas as camadas constituintes do sistema de revestimento, garantindo-se a mesma dimensão especificada no projeto, devendo ser 89 preenchidas com selantes estruturais ou perfis pré-fabricados para esta finalidade. • Juntas de dessolidarização são responsáveis pela desconexão entre revestimentos finais de materiais diferentes e quinas de revestimentos em placas (cerâmica e rocha). Figura 51 - Junta de mastique entre dois materiais diferentes. 5.18 Estrutura metálica aparente Nas situações em que a estrutura metálica não será revestida, ficando total ou parcialmente aparente, o sistema de revestimento torna-se mais simples, sendo a parte mais importante o tratamento da ligação sistema de revestimento com os perfis metálicos. Para execução do sistema de revestimento nesta situação, a limpeza da alvenaria, o chapisco, a utilização de telas de reforço em regiões de tubulações e estruturas de concreto (cintas, pilaretes e tirantes), a execução da argamassa de regularização e a 90 aplicação do acabamento final devem ser feitos conforme as recomendações feitas para a estrutura metálica revestida. • Viga Metálica Aparente: Figura 52 - Interface entre viga metálica e alvenaria executado com mastique. Figura 53 - Interface entre viga metálica e alvenaria executado com mastique e pintura elastomérica. 91 Figura 54 - Interface entre viga metálica e alvenaria executado com pintura elastomérica. 5.18.1 Tratamento das ligações revestimento com estrutura metálica A definição da forma em que será feito o tratamento das ligações do revestimento com a estrutura metálica depende da posição relativa do sistema de revestimento em relação aos perfis. As interfaces entre os dois materiais serão conectadas através de mastiques ou tintas elastoméricas. • Pilar metálico aparente: 52 Figura 55 – Interfaces entre os dois materiais conectadas através de mastiques. 92 Figura 56 – Interfaces entre os dois materiais conectadas através de mastiques. Figura 57 – Interfaces entre os dois materiais conectadas através de pintura elastomérica. 93 6 6.1 ESTUDO DE CASO Caracterização O estudo de caso a seguir foi elabora em função de duas lojas de roupas, Versace e Versus. Tais lojas estão situadas na rua Bela Cintra, 2217/2219 Cerqueira César, entre as ruas Estados Unidos e Oscar Freire sendo elas conjugadas. Este local já está consagrado como um ponto de vendas de alta classe, encontrando as maiores grifes internacionais. O edifício da loja Versace tem dois pavimentos e foi construído em estrutura metálica com fechamento de alvenaria de blocos de concreto revestidos com argamassa comum (cimento, cal e areia). A loja Versus está instalada numa residência assobradada que foi reformada para o uso da loja. 6.2 Objetivo Este estudo de caso tem como objetivos descrever os danos detectados nas alvenarias dos edifícios citados; a determinação das causas geradoras dos referidos danos e o fornecimento de recomendações referentes aos métodos construtivos e materiais. Com o intuito de detectar as anomalias existentes, foram procedidas inspeções no dia 19/06/2004. . 94 6.3 Vistoria da Loja Versace Nas inspeções detectaram-se as seguintes deficiências: • Fissuras verticais na região de ligação entre estrutura metálica e as paredes de alvenaria existentes na divisa do terreno da loja e dos lotes vizinhos, como ilustram as fotos 01 a 04; • Fissuras horizontais nos revestimentos de argamassa situadas próximas à “meia altura” das alvenarias – 05 a 08; • Fissura no forro de gesso do andar térreo – foto 09; • Fissuras situadas nos cantos superiores das aberturas denominadas comumente como trincas do tipo “bigode” – fotos 10 e 11; • Fissuras situadas na região de fixação da alvenaria na estrutura metálica no pavimento superior; • Fissura vertical na região de encontro entre a fechamento de gesso e alvenaria – foto 12 95 6.4 • Vistoria da Loja Versus Fissura vertical na região de encontro entre o fechamento de gesso e alvenaria – fotos 13 a 15; • Fissuras situadas na região de apoio do forro de gesso sobre a moldura – fotos 16 a 17; • Fissuras situadas nos cantos superiores das aberturas denominadas comumente como trincas do tipo “bigode” – foto 18; • Fissuras inclinadas em alvenarias – foto 19. 96 7 • Análise ou Comparação/Crítica As fissuras verticais na região de amarração entre a estrutura metálica e as paredes externas provêm da deficiência desta ligação. A atual aderência entre a estrutura metálica e a argamassa de assentamento vertical dos blocos é insuficiente para evitar o surgimento de fissuras entre os dois materiais. O coeficiente de dilatação térmica do aço é ligeiramente superior ao das alvenarias correntes, podendo criar tensões em um ou outro material. Em algumas regiões da obra podem ter havido diferenças substanciais de temperatura entre um e outro, acarretando fissuração na interface entre os dois materiais. A ligação entre o perfil metálico e a alvenaria pode ser feita pelo simples encaixe dentro dos blocos cerâmicos (ou de concreto) no perfil metálico, como demonstrado no item 5.17.6 e figura 38. No sentido de melhorar a ligação entre alvenaria e o perfil metálico poderão ser utilizados nestes últimos, barras de aço com dobra em forma de estribo ou telas soldadas, como demonstrado no item 5.10. • Fissuras situadas nos cantos superiores das aberturas foram causadas provavelmente pelas tensões de tração que atuam nas quinas das aberturas. A construção de vergas e contra-vergas absorvem convenientemente estas tensões. Tal construção deverá seguir as instruções do item 5.15.1 (Aberturas). 97 • As fissuras horizontais no revestimento de argamassa situadas próximas a meia altura das alvenarias são oriundas, provavelmente, da associação das seguintes causas: - retração da argamassa de assentamento dos blocos de concreto; - Movimentação higroscópica diferencial entre os blocos de concreto e a argamassa de assentamento; Em geral, as movimentações dos materiais “argamassa e blocos”, podem causar a ruptura entre estes materiais. Esses destacamentos ocorrem em função de alguns fatores, entre eles: aderência entre argamassa e componentes de alvenaria, tipo de junta adotada; módulo de deformação dos materiais em contato. Como demonstrado no (item 5.9), deve-se utilizar a argamassa de assentamento com resistência entre 4 e 8 MPa, e espessura não variando para menos de 8mm nem mais que 18mm (item 5.14.2). Observa-se que juntas pouco espessas levam a um mau desempenho do conjunto devido a sua baixa capacidade de absorver deformações, enquanto as juntas espessas promovem uma queda de resistência mecânica do conjunto, além de um maior consumo de material. • Trincas situadas na região de fixação da alvenaria com a estrutura metálica no pavimento superior provem provavelmente da associação das seguintes causas: - Deficiência na fixação entre a alvenaria e a viga metálica; - Dilatação térmica diferente entre os materiais em contato. 98 • As Fissuras situadas na região de apoio do forro de gesso sobre a moldura provêm da movimentação higrotérmica do material. O gesso é um material que apresenta movimentação higrotérmica acentuada e resistência à tração e ao cisalhamento relativamente baixas. Assim sendo, os forros constituídos por placas de gesso não podem absorver as movimentações da estrutura. Como acabamento e para evitar as trincas podem ser empregados calhas, tabicas ou molduras (rodacéu) de gesso, como ilustra a figura abaixo: Figura 58 - Corte transversal ilustrando a junta de dilatação entre o forro e as paredes periféricas. • As trincas verticais na região de encontro entre o fechamento de gesso e alvenaria provêm da movimentação higrotérmica diferencial entre estes materiais. Para combater estes esforços, oriundos da movimentação higrotérmica, deve-se executar juntas de movimentação. 99 Figura 59 - Corte transversal da parede ilustrando a junta de dilatação. • A trinca situada na região de encunhamento entre as alvenarias e as vigas de aço da loja Versus e Versace, provavelmente teve a sua origem na deficiência da fixação da alvenaria à viga; Os procedimentos e especificações deste serviço estão descritos no Item 5.11 Fixação Superior das Alvenarias. 100 8 Conclusões Com a inevitável introdução da utilização do aço como material da estrutura das edificações, visando aumento de produção, surge à necessidade de uma concepção tecnológica adequada para a interface entre a alvenaria e o aço. Este trabalho demonstrou que a tecnologia adequada já existe. Infelizmente vemos que no Brasil devido ao baixo nível acadêmico da mão de obra, as construções apresentam, com alta freqüência, deficiências nos métodos construtivos como demonstrado no estudo de caso das lojas Versos e Versace, em que são apresentados erros construtivos simples, como a falta da execução de uma verga em um vão de janela ocasionando fissuras em 45o nos cantos da mesma. Este quadro torna-se mais evidente e constante nas construções de casas ou edificações de pequeno porte onde em muitos casos são feitas por um empreiteiro contratado direto pelo proprietário, sem o acompanhamento de um engenheiro ou técnico habilitado. O projetista é o profissional mais capacitado para determinar a concepção tecnológica adequada para a interface entre a alvenaria e o aço, adequando a concepção construtiva com as necessidades de cada ponto e solicitações da edificação. Para melhorar este quadro, acredito que seria necessário, por parte das autoridades competentes, uma fiscalização rígida das construções, exigindo as documentações e projetos necessários para a construção de uma edificação. Difundir para a 101 população em geral que é fundamental a elaboração de um projeto estrutural e de alvenaria e o conceito de que o gasto com a elaboração de um projeto é na verdade uma economia, pois existe uma redução dos gastos substanciais na escolha correta dos materiais, no correto dimensionamento dos elementos estruturais e de vedação etc. 102 REFERÊNCIAS BIBLIOGRÁFICAS Olivario G. Elaboração do relatório final do TCC: PATOLOGIA EM EDIFICAÇÕES. São Paulo: Universidade Anhembi Morumbi, 2003. Luciano B. Elaboração do relatório final do TCC: DANOS EM REVESTIMENTOS DE EDIFÍCIOS – IDENTIFICAÇÃO, TRATAMENTO E PREVENÇÃO. São Paulo: Universidade Anhembi Morumbi, 2003. ABCI. Manual técnico de alvenaria, Projeto/PW editores, Associação Brasileira da Construção Industrializada, 1990. Nascimento, Manual técnico de alvenaria, 2000 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6460: Tijolo maciço cerâmico para alvenaria – verificação de resistência à compressão – elaboração. Rio de Janeiro, 1983 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6461: Bloco cerâmico para alvenaria – verificação de resistência à compressão – elaboração. Rio de Janeiro, 1983 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7170: Tijolo maciço cerâmico para alvenaria – elaboração. Rio de Janeiro, 1983 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7171: Bloco cerâmico para alvenaria – elaboração. Rio de Janeiro, 1992 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7173: Blocos vazados de concreto simples para alvenaria sem função estrutural – elaboração. Rio de Janeiro, 1982 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7200 : Revestimento de paredes e tetos com argamassa: materiais, preparo, aplicação e manutenção – procedimento – elaboração. Rio de Janeiro, 1998 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8041: Tijolo maciço cerâmico para alvenaria – formas e dimensões – elaboração. Rio de Janeiro, 1983 103 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8042: Bloco cerâmico para alvenaria – formas e dimensões – elaboração. Rio de Janeiro, 1993 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8545: Execução de alvenaria sem função estrutural de tijolos e blocos cerâmicos – elaboração. Rio de Janeiro, 1984 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14081: Argamassa colante industrializada para assentamento de placas de cerâmica – Especificação – elaboração. Rio de Janeiro, 1998 NASCIMENTO, O. L. Manual de Construção em Aço - Alvenaria. São Paulo: AÇO MINAS, 2001. Thomas, E. Trincas em Edifício: causas, prevenção e recuperação.São Paulo: Pini: Escola Politécnica da Universidade de São Paulo: Instituto de Pesquisas Tecnológicas, 1989. Burns, E. M. História da Civilização Ocidental. Porto Alegre: Globo, 1979 ESCOLA POLITÉCNICA DA UNIVERSIDADE DE SÃO PAULO - USP – O Emprego de Telas Metálicas Soldadas como Componente de Ligação entre Alvenaria e Estrutura. São Paulo: Departamento de Engenharia de Construção Civil, 1999. Universidade Federal de Santa Catarina, disponível em: www.arq.ufsc.br, acesso em :31 de maio de 2004 Inovatec Consultoria e Associados, disponível http://www.inovatecconsultores.com.br/, acesso em: 18 de ago. de 2004 em: 104 APÊNDICE ARQUIVO FOTOGRÁFICO FOTO 01 – Trinca vertical no salão da loja Versace. FOTO 02 - Trinca vertical e horizontal no salão da loja Versace. 105 FOTO 03 - Trinca vertical próximo ao vão da porta no salão da loja Versace. FOTO 04 - Trinca vertical no depósito da loja Versace. 106 FOTO 05 - Trinca horizontal no salão da loja Versace. FOTO 06 – Fissura horizontal a meia altura da alvenaria. 107 FOTO 07 - Fissura horizontal a meia altura da alvenaria. FOTO 08 - Fissura horizontal a meia altura da alvenaria. 108 FOTO 09 - Trinca no forro de gesso do andar térreo. FOTO 10 - Trincas situadas nos cantos superiores das aberturas. 109 FOTO 11 - Trincas situadas nos cantos superiores das aberturas. FOTO 12 - Trinca vertical na região de encontro entre a fechamento de gesso e alvenaria na loja Versace. 110 FOTO 13 - Trinca vertical na região de encontro de gesso e alvenaria na loja Versus. FOTO 14 - Trinca vertical na região de encontro de gesso e alvenaria na loja Versus. 111 FOTO 15 - Trinca vertical na região de encontro de gesso e alvenaria na loja Versus. FOTO 16 - Fissuras situada na região de apoio do forro de gesso sobre a moldura na loja Versus. 112 FOTO 17 - Fissuras situada na região de apoio do forro de gesso sobre a moldura na loja Versus. FOTO 18 - Trincas situadas nos cantos superiores das aberturas. 113 FOTO 19 – Trinca inclinada na loja Versus.