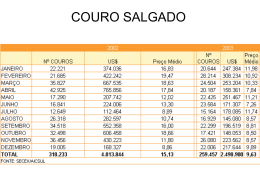

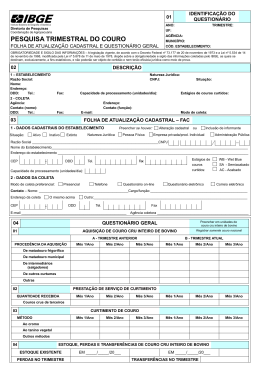

3º Simposio Iberoamericano de Ingeniería de Residuos 2º Seminário da Região Nordeste sobre Resíduos Sólidos AVALIAÇÃO DO IMPACTO AMBIENTAL GERADO PELAS INDÚSTRIAS DE CURTUME – VISITA AO CENTRO DE TECNOLOGIA DO COURO E CALÇADO ALBANO FRANCO Igor Souza Ogata(1) Graduando em Engenharia Sanitária Ambiental pela Universidade Estadual da Paraíba. Graduando em Engenharia Elétrica pela Universidade Federal de Campina Grande. Técnico em Eletroeletrônica pelo SENAI – Prof. Stênio Lopes. Franklin Antonio de Oliveira Graduando em Engenharia Sanitária Ambiental pela Universidade Estadual da Paraíba. Narcísio Cabral de Araújo Graduando em Engenharia Sanitária Ambiental pela Universidade Estadual da Paraíba. Endereço(1): Rua Coronel João Figueiredo, 78 - Bodocongó – Campina Grande - Paraíba - CEP: 58430-180 Brasil - Tel: +55 (83) 8750-3292 - Fax: +55 (83) 3321-0967 - e-mail: [email protected]. RESUMO Através de uma visita feita ao Centro de Tecnologia do Couro e Calçado Albano Franco - CTCC, localizado na cidade de Campina Grande – PB, foi desenvolvido este trabalho que visa avaliar o potencial poluidor da indústria de curtume, com base nos processos aplicados no setor de curtimento do CTCC que beneficia a pele em todos os seus estágios de comercialização salgado, wet blue, crust e acabado, com ênfase nos rejeitos gerados em cada etapa do processo sejam eles sólidos, líquidos ou gasosos, preocupando-se também com as medidas de tratamento e reutilização encontrados no setor da estação de tratamento do CTCC onde todo o efluente é reaproveitado no processo de produção, ressaltando-se também medidas propostas por literatura para melhorar a gestão ambiental da empresa principalmente em relação ao tratamento e fim dado aos resíduos sólidos gerados no setor de curtimento. PALAVRAS-CHAVE: Indústria de Curtume, Rejeitos do Curtimento, Eficiência Industrial, Poluição Industrial. INTRODUÇÃO O setor coureiro nacional em 2009 somou 834 empresas que empregam mais de 46 mil pessoas e movimentam cerca de R$4 bilhões por ano, segundo o site couromoda.com, os dois principais estados produtores são o Rio Grande do Sul e São Paulo, participando com 27,00% e 23,19% da produção nacional respectivamente (REVISTA DO COURO, 2009), no entanto os estados da região centro-oeste vem aumentando continuamente sua participação na produção nacional, graças ao tamanho do rebanho no local e a entrada dos frigoríficos no mercado de curtimento. Os couros brasileiros são muito apreciados no mercado externo, tendo como principais países compradores China, Itália, Hong Kong e Estados Unidos, é importante destacar o crescimento de países como Líbano, Paraguai e Suíça que aumentaram em mais de 200% suas importações do couro brasileiro em 2008 para 2009 (REVISTA DO COURO, 2010). Nesse último ano a receita referente à exportação foi de US$1,16 bilhões, segundo a REVISTA DO COURO (2010) isso representa uma diminuição de 38% em relação ao ano de 2008, tal decréscimo pode ser explicado pela crise econômica que assolou o mundo em 2008 e como não podia ser diferente afetou negativamente o mercado coureiro quebrando um crescimento de nove anos seguidos, essa situação forçou a queda dos preços abrindo novos mercados apesar de estar em meio a uma crise. Na figura 1 pode-se constatar tal fenômeno onde apesar do aumento da quantidade física exportada em alguns meses de 2009 a quantidade monetária é bem menor que o mesmo período em 2008, sendo assim o governo brasileiro trabalha em algumas medidas para amenizar o efeito da crise e dar suporte para que a indústria retome a competitividade conseguida até 2007, entre elas se destaca a redução da carga tributária, aumento do mercado interno (cerca de 40% ao ano) e facilidade de crédito principalmente para melhorar tecnologicamente a indústria quanto ao acabamento dado ao couro, exportando mais couros em estado crust e acabado ao invés REDISA – Red de Ingeniería de Saneamiento Ambiental ABES – Associação Brasileira de Engenharia Sanitária e Ambiental 1 3º Simposio Iberoamericano de Ingeniería de Residuos 2º Seminário da Região Nordeste sobre Resíduos Sólidos de wet blue, a forma mais comercializada pelo Brasil, pois estes estados tem um maior valor agregado, chegando até a 1300% do valor do estado de comercialização do couro mais barato, o salgado. Figura 1: Exportação Brasileira de Couros e Peles no Ano de 2008 e 2009. Fonte: REVISTA DO COURO NOV e DEZ 2009. Como foi citado anteriormente as formas de comercialização do couro são: salgado, wet blue, crust e acabado, em ordem crescente de beneficiamento e valor agregado. Os curtumes podem ser classificados quanto ao estado de comercialização do couro ao qual ele beneficia. O curtume de wet blue beneficia até o estado wet blue, o curtume semi-acabado beneficia até o estado crust e o curtume integrado até o estado acabado. Geralmente a comercialização do estado salgado é feito pelos frigoríficos e matadores. O fato é que o mercado de beneficiamento do couro torna a crescer e com ele os impactos ambientais gerados pelo processo produtivo, desta forma serão mostrados os principais impactos do curtimento de couro baseado nos processos do Centro de Tecnologia do Couro e Calçado Albano Franco – CTCC, bem como as medidas ambientais tomadas pelo centro e as medidas propostas por literatura para melhorar a gestão ambiental da empresa. PROCESSO PRODUTIVO Será tomado como base o processo produtivo do Centro de Tecnologia do Couro e Calçado Albano Franco, para ilustrar as indústrias de curtimento. O CTCC está localizado no bairro de Bodocongó, na cidade de Campina Grande, estado da Paraíba. É um curtume-escola que tanto beneficia peles para comercialização, quanto desenvolve estudos e ministra aulas para cursos técnicos relacionados com o curtimento e utilização do couro em confecção de artefatos. Na figura 2 é apresentado um fluxograma das etapas de fabricação do couro até o estado acabado. Inicialmente existe uma etapa chamada de barraca, onde o couro será preparado para o transporte e conservação, caso a pele seja curtida de 6 a 12 horas após a esfola (retirada da pele do animal morto) não é necessária esta etapa, pois a atividade microbiana não é suficiente para degradar a pele. No entanto, se for REDISA – Red de Ingeniería de Saneamiento Ambiental ABES – Associação Brasileira de Engenharia Sanitária e Ambiental 2 3º Simposio Iberoamericano de Ingeniería de Residuos 2º Seminário da Região Nordeste sobre Resíduos Sólidos demorar mais tempo o couro passa por um pré-tratamento chamado cura, onde a pele é salgada diminuindo a atividade microbiana, mas também a desidratando e dissolvendo algumas proteínas solúveis, contudo a cura só conserva a pele por no máximo um mês, pois após esse período a atividade microbiana aumenta muito e ocorrem avarias na pele pela dissolução das proteínas pelo sal. Depois desse processo a pele encontra-se no primeiro estágio de comercialização o salgado. Barraca Ribeira Curtimento Pré-remolho Mineral Acabamento Enxugamento Rebaixamento Remolho Divisão Caleiro Neutralização Descarne Recurtimento Recorte Tingimento Descalcinação Engraxe Purga Secagem Piquel Expedição Amaciamento Medição Togliamento Prensa Lixamento Acabamento Impregnação Desempoamento Figura 2: Fluxograma do Processo Produtivo de Curtimento de Couro A ribeira é o macro-processo que vem depois da barraca, ele consiste nos processos de pré-remolho, remolho, caleiro, descarne, recorte, descalcinação, purga e píquel. Na ribeira ocorre à limpeza da pele e a preparação da mesma para o curtimento. Todos esses processos, exceto o descarne e o recorte que são processos mecânicos, utilizam um equipamento chamado fulão, mostrado na figura 3,que consiste num tanque geralmente de madeira que gira em torno do próprio eixo dando banhos no couro para misturar substâncias ao mesmo. Na ribeira a pele é reidratada, alcalinizada, retirada o pelo, a epiderme, a hipoderme, aparas não aproveitáveis (rabo, pescoço e patas) e depois acidificadas para que ocorra um melhor curtimento, os principais produtos químicos utilizados nesses processos são: tensoativos, sulfeto de sódio, cal, ácido fórmico e ácido sulfúrico. REDISA – Red de Ingeniería de Saneamiento Ambiental ABES – Associação Brasileira de Engenharia Sanitária e Ambiental 3 3º Simposio Iberoamericano de Ingeniería de Residuos 2º Seminário da Região Nordeste sobre Resíduos Sólidos Figura 3 – Baterias de Fulões do Centro de Tecnologia do Couro e Calçado Albano Franco - CTCC O curtimento é um processo a parte que também utiliza o fulão para misturar curtentes ao couro, tornando-o inerte e imputrescível, esse curtimento pode ser mineral usando o cromo, vegetal usando extratos de casca de angico e sintéticos usando resinas. No CTCC como na maioria dos curtumes brasileiros o curtimento mineral com cromo é o mais utilizado, já que confere uma boa qualidade ao couro e é bem mais barato que os outros curtentes, essa matéria-prima liga-se as proteínas acidificadas da pele impedindo sua biodegradação e gerando o couro, que é a pele já curtida. O Acabamento é outro macro-processo que engloba os processos de enxugamento, rebaixamento, divisão, neutralização, recurtimento, tingimento, engraxe, secagem, amaciamento, togliamento, lixamento, desempoamento, impregnação, acabamento, prensa, medição e expedição. Nesse macro-processo o couro toma características mais elaboradas de maciez, toque, brilho, cor, resistência a tração, estiramento, espessura e marcação, caracterizando os estados mais trabalhados (crust e acabado), que vão até as etapas de recurtimento e prensa respectivamente. O fulão continua sendo utilizado mais uma gama maior de equipamentos é englobada no macro-processo. Os principais produtos químicos utilizados nos processos são: bicarbonato de sódio, ácido fórmico, cromo, óleos, resinas e pigmentos. IMPACTOS AMBIENTAIS Para curtir uma tonelada de pele é necessário em média 500kg de produtos químico, 15 à 40m3 de água e 2600 à 11700kWh de energia elétrica, produzindo apenas 250kg de couro acabado segundo dados de PACHECO (2005). Logo 77,5% da matéria-prima e insumos são transformados em rejeitos sólidos, líquidos e gasosos de grande potenciais poluidor, mostrando que o processo atual de beneficiamento do couro é bem ineficiente. Os efluentes gerados correspondem basicamente, em quantidade, a totalidade da água utilizada no processo de produção do couro, a maior parte dos efluentes são gerados no macro-processo de ribeira, PACHECO (2005) caracteriza esses efluentes como muito alcalinos e esbranquiçados graças ao excesso de cal, em suspensão encontra-se pêlo, pele, gordura e sangue, em solução tem-se sais (sulfetos, sulfatos, cloretos, sódio e cálcio), proteínas, aminoácidos e tensoativos. É um rejeito com alta carga orgânica e quantidade de sólidos suspensos e dissolvidos, diminuindo drasticamente a quantidade de oxigênio dissolvido no corpo d’água receptor, uma vez que a degradação da matéria orgânica consumirá muito do oxigênio e o aumento da turbidez graças aos sólidos impedirá a fotossíntese das algas que são a principal fonte de oxigênio do meio, levando o corpo d’água a um estado de anaerobiose diminuindo drasticamente a biodiversidade do meio, os tensoativos mudarão a característica de tensão superficial da água causando problemas de troca de gases entre o meio aquático e atmosférico bem como afeta o ciclo biológico de algumas espécies de insetos e peixes que usam a superfície da água para se reproduzirem, ainda tem os sulfetos que não oxidados produzem gás sulfídrico, muito tóxico ao ser humano. Os efluentes da operação de curtimento são turvos, de cor verde escura, com pH ácido e alta carga de DBO e DQO, pode-se encontrar cloreto de sódio, ácido fórmico e sulfúrico, e cromo na sua forma trivalente (PACHECO, 2005). Tais características consomem muito o oxigênio do corpo d’água receptor, no entanto bem menos que os efluentes provenientes da ribeira, contudo o maior problema está relacionado com a concentração de cromo, que na sua forma trivalente é muito estável, mas quando oxidado para a forma tetravalente é muito prejudicial, sendo assim, ele bioacumula e biomagnifica aumentando sua concentração durante a cadeia alimentar, o cromo como a maioria dos metais pesados traz problemas reprodutivos, de má formação fetal e mutagênica. Os efluentes provenientes do macro-processo de acabamento tem cores variadas graças aos pigmentos utilizados, tem um pH baixo e uma certa concentração do cromo graças ao recurtimento, sua DBO e DQO são altas (PACHECO, 2005), tem a segunda maior carga orgânica dos quatro grandes processos perdendo apenas para a ribeira, isso graças aos solventes usados na pigmentação do couro serem de origem orgânica e pela utilização de óleos e resinas que darão características mais nobres ao couro, também causa um consumo excessivo de oxigênio do corpo receptor. As emissões gasosas advindas do curtimento do couro provêm da barraca, da ribeira e do acabamento. A barraca emite graças à decomposição da pele, amônia, esse gás causa asfixia interferindo no transporte de 4 REDISA – Red de Ingeniería de Saneamiento Ambiental ABES – Associação Brasileira de Engenharia Sanitária e Ambiental 3º Simposio Iberoamericano de Ingeniería de Residuos 2º Seminário da Região Nordeste sobre Resíduos Sólidos oxigênio, a ribeira produz gás sulfídrico, gás com odor de ovo podre é corrosivo e também causa asfixia, já no acabamento os principais gases são os solventes orgânicos e aerossóis que comprometem a camada de ozônio, bem como também gera material particulado vindo do lixamento e desempoamento do couro, este geralmente afeta apenas os operadores destas máquinas. As aparas, a carnaça, o lodo da estação de tratamento de esgoto (ETE), o sal da barraca e os farelos são os principais resíduos sólidos do processo de beneficiamento do couro, as aparas vem do processo de recorte e os farelos do lixamento e desempoamento esses resíduos ocupam muito volume e são inertes, a carnaça composta principalmente de gordura e em segunda ordem pêlo e epiderme, ou seja, matéria orgânica putrescível que se não for tratada com rigor contaminará o solo, a atmosfera e a água, o sal pode aumentar a salinidade do solo se for despejado de forma descuidada impedindo-o de ser usado para certas atividades como a agricultura, por fim temos o lodo que também é composto de matéria orgânica putrescível e biomassa, no entanto é onde fica concentrado todo o cromo residual dos banhos de curtimento, logo os tratamentos convencionais com lagoas não são eficientes no tratamento do cromo, apenas o retiram da fase líquida. MEDIDAS MITIGATÓRIAS O processo produtivo da indústria de couro como foi mostrado gera um leque de impactos ambientais muito significativos, sendo necessário haver medidas para diminuir ou até mesmo evitar essas poluições, a maioria dos empreendedores acham que as medidas mitigatórias implicam em custos a fundo perdido e tecnologia muito avançada, o que não necessariamente é verdade, a aplicação de uma política ambiental por parte da empresa treinando e educando seus colaboradores trará benefícios econômicos como a diminuição de gastos com insumos e matéria-prima, isso a curto prazo e com custos ínfimos. No entanto, para que a empresa entre num patamar maior de competitividade em relação à questão ambiental, tomando medidas de produção mais limpa, ecologia industrial e até mesmo de desenvolvimento sustentável fica imprescindível a mudança técnica, que muitas vezes pode sair caro, mas também trarão resultados mais expressivos, algumas dessas medidas serão citadas a seguir. Para otimizar a produção de um curtume um dos aspectos que devem ser levados em conta é o controle dos insumos aproveitados, especificamente os produtos químicos, a água e a energia. Os produtos químicos são muito desperdiçados nos banhos, muitos deles são extremamente tóxicos para os seres vivos e toda a quantidade extra não utilizada no processo se torna um custo para o tratamento ou irá degradar o meio ambiente, colocar doses eficientes dos produtos químicos nos processos, manter um estoque condizente com a produção e substituir os produtos químicos mais agressivos por outros menos tóxicos, evita o desperdício e a degradação do meio, na REVISTA DO COURO (2009) um exemplo foi a troca de cal extraída do calcário, muito mais impactante ao meio ambiente, por cal produzido pela calcinação da casca de ovo, 40% mais puro em relação ao hidróxido de cálcio, desta forma utiliza-se menos cal no processo de caleiro obtendo uma melhor depilação, PACHECO (2005) ainda cita a troca de outros produtos como, por exemplo, a troca de sulfetos por enzimas e de sais de cromo por alumínio e titânio como também curtentes vegetais e artificiais. A água é outro insumo de vital importância para o curtimento do couro, quase a totalidade da água captada torna-se efluente, medidas de reuso é aparentemente a solução para o problema, o CTCC tem uma metodologia muito interessante para essa prática, todo o efluente gerado no processo de curtimento conflui para uma ETE onde o mesmo passará por uma peneira, retirando os restos de couro e pêlo, depois por caixas de gordura onde é adicionado soda caustica, polieletrólitos e sulfato de alumínio e retirada a gordura do efluente, depois passa por um decantador onde graças aos produtos químicos anteriormente somados ao efluente os metais e os sólidos formam um lodo, que passará por um leito de secagem e depois é depositado num aterro dentro do CTCC, por fim a parte líquida é tratada por um processo de lodo ativado onde grande parte da carga orgânica é retirada tornando possível a reutilização do efluente no macro-processo de ribeira, VIEIRA (2005) mostra em seu trabalho que com esse processo de tratamento-reutilização nos anos de 2002, 2003 e 2004 foi economizado cerca de 20% da água utilizada no centro e que de toda a água usada no centro apenas incríveis 8,98% correspondem ao processo de curtimento, um dos processos industriais que mais gastam água. O gasto com energia, insumo que movimenta o curtume, pode ser diminuído com a manutenção das máquinas principalmente as caldeiras, as secadoras e as que utilizam vapor, a automação do processo é muito eficiente no corte de custos energéticos, contudo é um investimento inicialmente muito caro. Além do controle dos insumos empregados no processo produtivo é de suma importância modificar o próprio processo, para alcançar uma redução significativa da geração de poluentes e tornar a fabricação mais eficiente. 5 REDISA – Red de Ingeniería de Saneamiento Ambiental ABES – Associação Brasileira de Engenharia Sanitária e Ambiental 3º Simposio Iberoamericano de Ingeniería de Residuos 2º Seminário da Região Nordeste sobre Resíduos Sólidos A barraca deve ter a menor quantidade possível de estoque, evitando a produção de amônia, sempre que possível as peles devem ser curtidas entre 6 e 12 horas depois da esfola não necessitando da cura, caso a cura seja imprescindível boa parte do sal pode ser recuperado através do batimento da pele, recuperando o sal que pode ser utilizado novamente no processo de cura ou vendido para outro processo industrial, caso o sal esteja sujo com sangue por exemplo, uma lavagem pode ser usada pois o sal estará em cristais de grandes diâmetros e não ocorrerá sua dissolução, essa recuperação diminuirá a quantidade do composto no efluente final. No macro-processo de ribeira podem-se destacar as etapas de caleiro, descarne, recorte, descalcinação e purga. No processo de caleiro duas medidas podem ser tomadas, a reciclagem de banhos é uma alternativa onde o efluente gerado em um banho é reaproveitado em outro apenas repondo a quantidade de água e produto químico necessário ao processo, desta forma 50% da quantidade de sulfeto e 40% da cal comumente usada pode ser economizada, essa é uma forma bem eficiente, pois os banhos sempre estão muito carregados de produtos químicos (PACHECO, 2005), a outra medida é a recuperação dos pêlos que através de métodos onde eliminam o excesso de sulfeto em contato com a pele, o pêlo é coletado e pode ser usado na confecção de pinceis ou como fonte de nitrogênio em compostagens, diminuindo em cerca de 50% a DBO do efluente gerado pela etapa de caleiro segundo PACHECO (2005). No descarne é importante fazer um pré-descarne antes do procedimento de barraca, para diminuir a quantidade de gordura no efluente, a carnaça subproduto do processo tem muita utilidade para produção de gelatina, cola, colágeno para uso medicinal, ração animal ou para produzir energia em caldeiras, podendo gerar renda ao curtume. O recorte pode ser otimizado com a automação do processo e sempre que possível fazê-lo antes do curtimento para economizar produtos químicos. Na descalcinação e purga o emprego de CO2, em detrimento de ácidos orgânicos e compostos nitrogenados, diminuem a DQO e a produção de amônia, garantindo um menor risco de eutrofização do corpo receptor. Na REVISTA DO COURO (2010) é apresentado um trabalho onde 99,9 % do cromo trivalente residual de um banho são recuperados, o método utilizado é a decromagem que consiste na secagem do lodo numa estufa até atingir uma umidade relativa entre 12 a 15%, o resíduo é moído para homogeneizara uma granulometria de 3 a 5 milímetros, o resíduo é reumectado para facilitar a decromagem, o pH é ajustado e agentes de decromagem são adicionados separando o cromo dos outros produtos do rejeito, uma lavagem é realizada para separar o cromo dos outros produtos químicos, o cromo separado é homogeneizado com água e o pH é ajustado alcalinamente, promovendo a decantação do cromo e consequente separação. Esse processo altamente eficiente pode ser usado após o processo de curtimento com os banhos residuais ou nos lodos provenientes da ETE que são ricos em cromo trivalente, como é o caso do CTCC onde apesar do tratamento dado ao efluente o lodo é muito rico em cromo, sendo o processo muito ineficiente no tratamento do mesmo, apenas removendoo do meio líquido, Muniz (2002) mostra que o lodo gerado no processo de tratamento do efluente do CTCC, aumenta a concentração de cromo trivalente à medida que o tempo passa uma vez que a umidade diminui, estabilizando por volta de um ano sua concentração e demorando de 300 a 500 anos para ser degradado pelo meio ambiente. No macro-processo de acabamento se destacam os resíduos sólidos gerados nas etapas de rebaixamento, lixamento e desempoamento que podem ser segregados para posterior utilização na formação de recouro para confeccionar pequenos artigos, para fabricar solas e palmilhas, na construção civil como isolante térmico entre outras funções dentro da indústria alimentícia, de cosmético e agropecuária, também se destaca o processo de tingimento onde devem ser substituídos os solventes orgânicos por outros a base de água diminuindo as emissões gasosas do processo. CONCLUSÃO Os processos aqui citados são baseados para curtumes em geral, podendo ser usados como alicerce para gerar outros métodos, uma vez que cada curtume tem suas especificidades, logo diferentes maneiras de resolver seus problemas. È necessário que a indústria de curtimento invista na modificação de seus processos, bem como em pesquisas para criar novos métodos que diminuam ou até mesmo elimine os impactos negativos ao meio ambiente, como também aumentar a eficiência do processo produtivo gerando uma maior margem de lucro aos curtumes que podem se envolver com centros de pesquisas como as universidades e centros tecnológicos do SENAI, desenvolvendo esses projetos. REDISA – Red de Ingeniería de Saneamiento Ambiental ABES – Associação Brasileira de Engenharia Sanitária e Ambiental 6 3º Simposio Iberoamericano de Ingeniería de Residuos 2º Seminário da Região Nordeste sobre Resíduos Sólidos REFERÊNCIAS BIBLIOGRÁFICAS 1. ABQTIC. REVISTA DO COURO. Revista Brasileira dos Químicos e Técnicos da Indústria do Couro. ISSN 0103-5827. Ano XXXV. Ed. 208. Jan. e Fev. 2010. 2. ABQTIC. REVISTA DO COURO. Revista Brasileira dos Químicos e Técnicos da Indústria do Couro. ISSN 0103-5827. Ano XXXIV. Ed. 207. Nov. e Dez. 2010. 3. MUNIZ, A. C. S., BRITO, A. L. F. de, PRASAD, S. Planejamento Experimental para Avaliar o Tempo de Armazenagem do Lodo Industrial. VI SIBESA. Espírito Santo, 2002. Disponível em: <http://www.bvsde.paho.org/bvsacd/sibesa6/clv.pdf> Acesso em: 29 de Jun. de 2010. 4. Oferta Maior de Couro Bovino no Mercado Interno. Disponível em: <http://www.couromoda.com/index.php?http://www.couromoda.com/noticias/setor_gerais/Gnoticia_2909 .html> Acesso em: 29 de Jun. de 2010. 5. PACHECO, J. W. F. Curtumes. Serie P + L, 76 p., CETESB. São Paulo, 2005. Disponível em: <http://www.cetesb.sp.gov.br/Tecnologia/producao_limpa/documentos/curtumes.pdf - tudo> Acesso em: 29 de Jun. de 2010. 6. VIEIRA, M. de F. A., COSTA, M. A. do S. M., RAMOS, M. C. Redução e Economia de Água no Setor Industrial de Curtume com o Reuso do seu Efluente Tratado. XXIII CBESA. Mato Grosso do Sul, 2005. Disponível em: <http://www.bvsde.paho.org/bvsacd/abes23/II-388.pdf> Acesso em: 29 de Jun. de 2010. REDISA – Red de Ingeniería de Saneamiento Ambiental ABES – Associação Brasileira de Engenharia Sanitária e Ambiental 7

Baixar