!"#$" %'&)(*&)+,.- /10.2*&4365879&4/1:.+58;.2*<>=?5.@A2*3B;.- C)D 5.,.5FE)5.G.+&4- (IHJ&?,.+/?<>=)5.KA:.+5MLN&OHJ5F&4E)2*EOHJ&)(IHJ/)G.- D - ;./);.& Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 ESTUDO PARA A IMPLANTAÇÃO DO FLUXO UNITÁRIO DE PEÇAS NUMA CÉLULA DE USINAGEM POR MEIO DE SIMULAÇÃO Evaldo Zagonel (UFPR) [email protected] Marcelo Gechele Cleto (UFPR) [email protected] O objetivo deste artigo é estudar o impacto da implantação do fluxo unitário de peças na capacidade, nos estoques, no tempo de atravessamento e na alocação da mão-de-obra numa célula de manufatura. Com isso pretende-se acelerar a produção, reduzir os prazos de entrega e viabilizar o nivelamento da produção. As conseqüências mais importantes desta mudança são o aumento da flexibilidade da empresa e a adaptação de forma mais eficaz às modificações de mix de produtos exigidas pelos clientes, bem como a redução dos estoques e dos custos de produção. Através da modelagem de uma célula virtual de usinagem de peças metálicas e da simulação computacional foi projetado e realizado um estudo composto de treze etapas, com cinco cenários cada, iniciando com um lote de transferência grande e tempo de set-up alto e convergindo para um lote de transferência unitário e tempo de set-up baixo. Em função dos resultados encontrados, buscou-se propor medidas para a implantação do fluxo unitário, uma vez que através deste estudo concluiu-se que a sua implantação exige certos cuidados para evitar a perda de capacidade e o aumento dos custos de produção. Palavras-chaves: Produção Enxuta; Teoria das Restrições; Célula de Manufatura; Simulação; Fluxo Unitário de Peças. PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 1. Introdução A introdução da filosofia de produção enxuta nas empresas de manufatura tem sido feita por meio de adaptações das formas tradicionais de trabalho às novas ferramentas disponíveis. Uma destas, o arranjo físico celular, revolucionou os sistemas tradicionais de trabalho, pois o longo tempo de atravessamento e os grandes estoques, gerados pelo arranjo físico do tipo funcional, não mais atendem às necessidades do mercado atual de rapidez e flexibilidade (CORRÊA, GIANESI, 1996). Outra ferramenta de fundamental importância na produção enxuta é a troca rápida de ferramentas (set-up rápido), a qual tem permitido que o tamanho dos lotes seja reduzido até o limite do lote unitário ou fluxo unitário de peças e que o estoque em processo seja minimizado. Também a adoção do nivelamento de produção tem contribuído para aumentar ainda mais a influência da duração dos tempos de set-up na redução da capacidade de produção das células (BLACK, 1998). A literaratura carece de estudos que avaliem com profundidade o impacto da implantação do fluxo unitário no desempenho de uma célula de manufatura e, portanto, este é o objetivo principal deste artigo. Através de um modelo de simulação e o estudo de cenários, comprova-se que a sua introdução demanda a redução dos desperdícios, especialmente das paradas para manutenção e trocas de ferramentas gastas e dos longos tempos de set-up. Com isso espera-se minimizar o tempo de atravessamento e os prazos de entrega, viabilizando um melhor nivelamento da produção e o aumento da flexibilidade das empresas. 2. Referencial teórico 2.1 A produção enxuta No sistema de produção em massa os custos somente caem na medida em que os volumes de produção aumentam. Segundo Womack, Jones e Roos (1992) na produção enxuta o custo por unidade cai devido a outros fatores que não o volume de produção, quais sejam, a eliminação dos estoques desnecessários e a redução drástica das peças defeituosas. Colocam ainda que essa nova forma de gestão da manufatura se deu com a criação, teste e padronização de diversas novas ferramentas e técnicas na Toyota Motors, a partir da década de 50. Pode-se citar algumas delas que apresentam relevância para este estudo: qualidade na fonte, kanban, troca rápida de ferramentas (TRF), células de manufatura, fluxo unitário de peças, nivelamento da produção (heijunka) e controle visual (lâmpadas ou painéis andon). A produção enxuta tem como base a eliminação dos desperdícios e está sustentada por dois pilares: o just-in-time (JIT) e a autonomação. Segundo Shingo (1996), just-in-time significa “no momento certo”, “oportuno” e tem como objetivo eliminar as atividades que consomem recursos, mas que não agregam valor ao produto, os desperdícios. O segundo pilar, a autonomação (ou jidoka), significa automação com um toque humano ou humanizada (OHNO, 1997). Na produção enxuta o arranjo físico mais usado é o celular. Uma célula de manufatura tem geralmente o formato de um “U”, pois a prática mostrou que esta forma permite atingir ganhos de produtividade, além de facilitar a comunicação entre os operadores e a visualização do todo. As características das células são: presença de máquinas menores, alocadas na seqüência do processo, produção em lote unitário com operadores multifuncionais trabalhando em pé e caminhando, com tempo de ciclo determinando a taxa de produção. A polivalência dos operadores é obtida através de treinamento intensivo e rodízio de tarefas na célula. Para acompanhar o desempenho de uma máquina e, conseqüentemente também da célula, na produção enxuta utiliza-se o índice OEE (Overall Equipment Effectiveness), ou seja, Eficiência Global do Equipamento, que é composto pelas parcelas D, E e Q, que são os 2 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 índices de disponibilidade, eficiência e qualidade, respectivamente. Na produção enxuta deve-se seguir o princípio de produzir “todas as peças em todos os intervalos”, ou seja, deve-se aplicar o heijunka. Segundo Slack et al. (1997) heijunka, significa nivelamento da produção, através do qual o mix e o volume de produção se tornam constantes ao longo do tempo. Nivelar a produção não é uma tarefa fácil e depende diretamente da redução do tamanho dos lotes de produção e de curtos tempos de set-up. Uma forma de sincronizar a produção das células de manufatura se dá através do cálculo e uso do tempo takt (takt time), que é o tempo máximo necessário para fornecer uma peça. Ele é calculado dividindo-se o tempo disponível para fabricação pela quantidade a ser produzida, conforme a demanda dos clientes. 2.2 A teoria das restrições (TOC – Theory of Constraints) Em paralelo ao desenvolvimento da produção enxuta surgiu na década de 70 uma nova abordagem relativa ao estudo dos sistemas de produção. Esta centrava as atenções na gestão dos gargalos ou restrições dos sistemas de produção e denominou-se Teoria das Restrições ou TOC. A TOC obedece a nove princípios básicos, conforme Corrêa & Gianesi (1996). Na TOC a filosofia de programação da produção se chama Tambor-Pulmão-Corda (TPC) e se diferencia do JIT/Kanban na medida em que centraliza os estoques pulmão antes dos gargalos e em alguns pontos que protegem os gargalos das flutuações estatísticas. A proteção do gargalo com estoque muitas vezes é necessária em células de produção para compensar as paradas decorrentes dos distúrbios do processo (NOREEN, SMITH, MACKEY, 1996; GOLDRATT, COX, 1992). 3. Metodologia Este estudo foi realizado por meio da simulação da introdução do fluxo unitário de peças numa célula virtual de usinagem utilizando-se como ferramenta o software ProModel. Através da diminuição gradativa do tamanho dos lotes de transferência de peças entre as operações foi estudado o seu impacto no desempenho da célula (capacidade, estoque em processo, necessidade de mão-de-obra e tempo de atravessamento). O estudo foi realizado em 13 etapas com cinco cenários cada (65 experimentos), iniciando-se na 1ª etapa com lote de transferência de 50 peças e tempo de set-up de 30 minutos e finalizando na 13ª etapa com o lote de transferência unitário e set-up de 9 minutos. Para cada cenário foram pré-definidos a quantidade e o tamanho dos lotes de produção (de chegada na célula), os tempos de set-up, manutenção, exames e processamento nas operações, os estoques pulmão e a quantidade de mão-de-obra, de forma a atender à demanda pré-estabelecida. Em cada cenário foram avaliadas as quantidades mínimas para os lotes de produção visando o seu nivelamento máximo e foram analisados os resultados e comprovadas as hipóteses levantadas. Cabe aqui ressaltar que lote de produção é a quantidade de peças que se transfere entre as células de produção e que demandam tempo de set-up em cada máquina em cada célula, enquanto que lote de transferência é a quantidade de peças transferida entre as operações dentro de uma célula. Como forma de deixar o modelo de simulação menos complexo foi desconsiderada a possibilidade de falta de lotes de produção na chegada da celula. 4. Construção e análise do modelo de simulação de uma célula virtual 4.1 Características da célula, nomenclatura e indicadores de desempenho Foi adotada como modelo neste estudo uma célula de manufatura , conforme a Figura 1. 3 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 Máquina 1 te = 1,15 min/peça Máquina 2 te = 1,00 min/peça S E E S Entrada da célula E Máquina 3 te = 1,25 min/peça S Saída da célula S E Máquina 5 te = 1,00 min/peça S E Máquina 4 te = 1,10 min/peça te = tempo de execução ou de processamento de uma peça em cada máquina. Figura 1 –Modelo da célula de manufatura usada para o estudo. Optou-se por estudar um modelo genérico virtual de célula de manufatura para não incluir no estudo especificidades de um modelo real que poderiam não ser comuns às células em geral. Buscou-se dados na literatura que pudessem auxiliar na definição da célula e preferiu-se estudar uma célula de usinagem de peças, pois nelas ainda se trabalha com lotes de transferência altos, ao contrário das células de montagem onde o fluxo unitário é comum. As características da célula utilizada como modelo são as seguintes: Cinco máquinas de usinagem de peças de aço com comando numérico (CNC), dispostas conforme a seqüência das operações e exatamente iguais. De acordo com Conway et al. (1988) apud Souza, Rentes e Agostinho (2002), a maior parte da perda de capacidade de uma linha acontece nas cinco primeiras máquinas; nas adicionais ela é bem mais reduzida. Produção de uma peça a cada ciclo de usinagem em cada máquina. Tempos de execução (ou de ciclo) diferentes em cada máquina a fim de simular uma situação real. Foi escolhida uma distribuição do tipo segmentada com grau de desbalanceamento médio dos tempos de execução (de 20 a 25%), seguindo uma classificação criada por Souza, Rentes e Agostinho (2002). Um supermercado na entrada da célula, supondo que não há falta de peças para abastecê-la (lotes de produção de peças A, B, C, D e E) e um supermercado de saída de peças para a célula, onde os lotes de transferência são reagrupados em lotes de produção para serem disponibilizados para a célula seguinte. Entradas e saídas de peças em cada máquina e trabalho em 3 turnos diários. A célula não pára nos horários de refeição, pois ocorre a substituição por operador “coringa” (ALVAREZ, ANTUNES, 2003). Demanda (d) constante de 960 peças/dia (valor escolhido de forma aleatória). Tempo takt (takt time) de 1,5 min/peça (1440 min divididos por 960 peças) e operadores não presos às máquinas (multifuncionais). As máquinas da célula realizam as operações de alcançar uma peça do contentor e colocá-la na posição de usinagem, usiná-la conforme programa pré-estabelecido, retirá-la pronta do seu interior e colocá-la no contentor de saída. O(s) operador(es) da célula realiza(m) as operações de retirar um contentor de peças da saída de uma máquina e colocá-lo na entrada da próxima, retirar uma peça pronta de cada máquina a cada 30 peças produzidas e fazer exames de qualidade, trocar as ferramentas gastas, executar o set-up e avisar à manutenção quando da quebra de máquinas. Os indicadores de desempenho adotados para este estudo se baseiam em parâmetros de produtividade de células de manufatura dentro do conceito de produção enxuta, conforme a 4 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 pesquisa bibliográfica: Qt = quantidade de peças fabricadas por dia na célula, considerando-se 1440 minutos de tempo disponível. Meta: atender à demanda de 960 peças/dia. WIP = estoque em processo dentro da célula. Meta = zero. Para o cálculo teórico do WIP esperado utilizou-se como regra a soma dos estoques intermediários nas entradas e saídas de cada máquina. No caso do WIP máximo, considerou-se um lote de transferência na entrada e na saída de cada máquina e para o WIP mínimo considerou-se somente o lote de transferência na entrada de cada máquina. MO = n° de operadores necessários. Meta = máx. 1. L = lead time ou tempo de atravessamento. Meta = o menor tempo possível. OEE = eficiência global na máquina gargalo número três. Meta = atender à demanda. A parcela Q (qualidade) foi considerada 100% para este estudo (zero defeito). O OEE mínimo no gargalo para atender à demanda de 960 peças/dia foi calculado e resultou em 83,3%. 4.2 Etapas do estudo, características, restrições, verificação e validação do modelo Cada uma das 13 etapas foi dividida em cinco cenários, variando em cada um o tamanho dos lotes de produção e, conseqüentemente, a quantidade de set-up’s, indo desde nenhum set-up (lote único de peças A) até 4 set-up´s por dia (lotes das cinco peças diferentes A, B, C, D e E). O tamanho dos lotes de produção variou conforme a etapa e o cenário analisado, de forma a garantir o número de set-up´s diários pré-estabelecido, conforme quadro 1. Cenários 1.° 2.° 3.° 4.° 5.° N° de set-up´s diários 0 1 2 3 4 Peças A AeB A, B e C A, B, C e D A, B, C, D e E Lotes de produção “infinito” 900 a 1000 peças 400 a 520 peças 250 a 350 peças 100 a 270 peças Quadro 1 – Peças produzidas em cada cenário do estudo. As características de cada etapa estão listadas no quadro 2. Foi levada em consideração uma redução gradual dos lotes de transferência, iniciando com 50 peças, caindo para 10 peças e terminando no lote unitário. Na 1ª etapa limitou-se o estoque na entrada e na saída do gargalo em um contentor de 50 peças para analisar se causariam paradas no gargalo por falta de peças e por falta de espaço para colocar as peças prontas, limitando a produção. A partir da 2ª etapa passou-se a considerar um limite maior de peças na entrada do gargalo (determinada através da simulação) e a não considerar limite na saída dele, conforme a coluna da direita do quadro 2. Optou-se por inserir as 4ª, 8ª e 12ª etapas para testar a redução do tempo de set-up para 9 min na máquina gargalo somente, mantendo-se 30 min nas demais e ver se seria suficiente. O número de operadores variou de um a dois. Em cada cenário foram tabelados os valores de set-up, Qt, WIP, OEE, ocupação do operador e lead time. Os dados relativos aos tempos disponíveis, em operação, ociosos, bloqueados e parados foram também tabulados. Etapas 1ª 2ª 3ª 4ª 5ª 6ª 7ª 8ª 9ª 10ª Peças por contentor (lote de transferência) 50 50 50 50 50 10 10 10 10 1 Tempo set-up em minutos 30 30 30 30 (9 no gargalo) 9 30 30 30 (9 no gargalo) 9 30 Nº de operadores 1 1 2 1 1 1 2 1 1 1 Há limite de estoque na entrada/saída do gargalo? Entrada e saída: 1 contentor Entrada: 2 contentores – Saída: não Entrada: 2 contentores – Saída: não Entrada: 2 contentores – Saída: não Entrada: 2 contentores – Saída: não Entrada: n contentores – saída: não Entrada: n contentores – saída: não Entrada: n contentores – saída: não Entrada: n contentores – saída: não Entrada: n contentores – saída: não 5 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 11ª 12ª 13ª 1 1 1 30 30 (9 no gargalo) 9 2 1 1 Entrada: n contentores – saída: não Entrada: n contentores – saída: não Entrada: n contentores – saída: não Quadro 2 – Características de cada etapa do estudo As condições da simulação foram as seguintes: Os tempos de pré-aquecimento (warm-up) foram simulados e considerados nas diferentes etapas (da 1ª à 5ª, 3,77h; da 6ª a 9ª, 0,77h e da 10ª à 13ª, 0,10h). O tempo de simulação considerado foi de 5 dias ou 120h somados ao tempo de pré-aquecimento. Os tempos de execução (te) foram considerados determinísticos. Os tempos de set-up foram considerados uma distribuição normal com média de 30 min ou 9 min e desvio padrão de 1 minuto - n(30.0,1) ou n(9.0,1) min.Os exames de qualidade foram realizados em uma a cada 30 peças produzidas (em cada máquina), com duração de 30 s. Foi considerada uma distribuição normal com desvio padrão de 0,1 min - n(0.5,0.1) min. Os exames não foram feitos com máquina parada, portanto, não deveriam causar perda de produção. A troca de ferramentas gastas foi realizada a cada 250 peças produzidas em cada máquina. A duração da troca foi de 5 minutos e foi considerada uma distribuição normal com desvio padrão de 0,2 minuto - n(5.0,0.2) min. A manutenção corretiva foi realizada uma vez ao dia em cada máquina. Foi considerado um tempo médio entre falhas (MTBF) de 24 h ou 1440 min e da manutenção corretiva (MTTR) de 35 min, realizada por um funcionário do setor de manutenção (distribuição normal); Eram esperados os seguintes valores médios de tempos de paradas diários de máquinas na simulação (redução da disponibilidade das máquinas): parada em média de 20 min. para troca de ferramentas e de 35 min para manutenção corretiva. Parada para realização dos set-up´s de 30 min – desde zero (cenário 1) até 120 minutos (cenário 5) e dos set-up de 9 minutos - desde zero (cenário 1) até 36 minutos (cenário 5). A verificação e a validação do modelo foram feitas de forma conjunta, uma vez que se trata de uma célula virtual. Foram conferidos os dados e o modelo foi rodado em baixa velocidade para verificação geral do seu funcionamento. Para a validação do modelo os dados de saída foram comparados com os dados teóricos calculados para cada cenário. 4.3 Execução da simulação dos diversos cenários e coleta dos dados Por se tratar de um estudo de grande porte decidiu-se realizar a análise dos resultados e a comprovação das hipóteses ao final de cada etapa. Foram analisados os dados obtidos e comparados com as etapas anteriores para se perceber as tendências a as vantagens e desvantagens de sua aplicação. Através da comparação entre o tempo de parada total do gargalo e a capacidade da célula pôde-se estimar a quantidade máxima de set-up´s diária possível e o tamanho máximo dos lotes de produção. Após a análise completa da etapa, verificou-se a comprovação ou não das hipóteses. A partir da segunda etapa foi calculado o tamanho do pulmão de proteção do gargalo através da simulação. 4.4 Análise dos resultados Os resultados obtidos após a realização das 13 etapas podem ser resumidos como segue: Primeira e segunda etapas – foi comprovado que no gargalo é necessária a manutenção de um estoque pulmão como sugere a TOC e após o gargalo não deve haver restrição de espaço para não bloqueá-lo. Terceira etapa – a inclusão de um segundo operador na célula permitiu nivelar melhor a produção e permitiu aumento da capacidade, porém também dos custos de produção. Quarta etapa – ficou evidente que a redução do set-up no gargalo para 9 min, mantendo em 30 min nas outras máquinas, não foi suficiente para garantir o atendimento da demanda e 6 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 prejudicou o nivelamento da produção. Quinta etapa – a redução do tempo de set-up em todas as máquinas para 9 min foi suficiente para eliminar a necessidade de dois operadores. Foi observado que mesmo com lote de transferência de 50 peças, obteve-se um excelente nivelamento da produção (54 peças). Em contrapartida, apresentou valores elevados de WIP. Da sexta à nona etapas – a diminuição do lote de transferência de 50 para 10 peças causou a diminuição da capacidade da célula. Percebeu-se que na sétima etapa, com a inclusão de um segundo operador, houve aumento da capacidade, empatando com a terceira. Isso significa que para reduzir o lote de transferência de 50 para 10 peças, reduzindo o WIP e o lead time da célula sem perda de capacidade, é preciso que se acrescente um segundo operador. Para evitar isso a nona etapa mostrou que é preciso reduzir os tempos de set-up de todas as máquinas para 9 minutos. Da 10ª à 13ª etapas – nestas etapas foi testado o lote de transferência unitário e percebeu-se que com set-up´s altos a capacidade da célula caiu rapidamente. A inclusão de um segundo operador foi inevitável. Entretanto, em relação às etapas equivalentes com 50 peças (3ª) e com 10 peças (7ª), a capacidade da 11ª etapa, mesmo com 2 operadores, caiu bem mais rapidamente. A 13ª etapa, com set-up´s de todas as máquinas em 9 min, mostrou que é possível atender à demanda com somente um operador e com menos WIP e menos lead time. O quadro 3 apresenta as quantidades e os tempos máximos de set-u’s e o nivelamento de produção máx. possível nas 13 etapas de forma a atender à demanda. Etapas 1ª Etapa 2ª Etapa 3ª Etapa 4ª Etapa 5ª Etapa 6ª Etapa 7ª Etapa 8ª Etapa 9ª Etapa 10ª Etapa 11ª Etapa 12ª Etapa 13ª Etapa Tempo parado Tempo máximo Nº máx. de set-up’s/dia Quantidade mínima diário máx. (min) para set-up (min) p/ atender à demanda de peças por lote de produção 97 45 1 960 131 82 2 480 175 120 4 240 86 31 3 320 225 170 18 54 115 60 2 480 202 147 4 240 74 19 2 480 133 78 8 120 104 49 1 960 150 95 3 320 72 17 1 960 110 55 6 160 Quadro 3 – Comparação do nivelamento de produção nas 13 etapas do estudo. A Tabela 1 mostra um comparativo dos indicadores de todas as etapas usando como base os quintos cenários de cada uma delas. Escolheu-se os quintos cenários, por serem estes os que apresentam as condições mais adversas do estudo (maiores paradas de máquinas). 5° Cenário 1ª Etapa 2ª Etapa 3ª Etapa 4ª Etapa 5ª Etapa 6ª Etapa 7ª Etapa 8ª Etapa 9ª Etapa Set-up unitário (min/dia) 30 30 30 9/30 9 30 30 9/30 9 Qt (pçs/dia) IC 800 890 990 930 1070 756 986 822 1036 0,833 0,927 1,031 0,969 1,115 0,788 1,027 0,856 1,079 WIP Médio (pçs) 256 280 287 270 284 63 106 65 72 WIP máx. (pçs) 350 350 400 350 350 90 160 100 110 OEE (%) Ocupação do operador (%) 70,09 77,58 86,55 81,39 93,26 65,69 85,79 71,42 89,94 43,75 44,30 44,63 39,66 22,53 45,00 45,39 38,74 22,87 Lead time (h) 7,68 7,55 6,96 6,97 6,37 2,00 2,58 1,90 1,67 7 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 10ª Etapa 11ª Etapa 12ª Etapa 13ª Etapa 30 30 9/30 9 739 918 794 1010 0,770 0,956 0,827 1,052 29 32 34 34 56 74 59 63 64,21 79,73 68,93 87,68 54,84 62,38 51,55 39,34 0,94 0,84 1,03 0,81 Fonte: Os autores Tabela 1: Resumo dos Indicadores dos 5° cenários das 13 etapas. Observa-se que o WIP médio se mantém relativamente constante para um mesmo lote de transferência, decrescendo desde cerca de 270 peças para o lote de 50 até cerca de 75 peças para o lote de 10 (3,6 vezes menor) e de 30 peças para o lote unitário (9 vezes menor). O menor WIP médio foi atingido na 10ª etapa. Análise semelhante vale também para o WIP máximo. O lead time apresenta uma leve tendência de redução para um mesmo lote de transferência e redução acentuada para os lotes menores. Para o lote de 50 peças apresentou cerca de 7 h, para o lote de 10 peças, cerca de 2 h (3,5 vezes menor) e cerca de 0,9 h (54 min) para o lote unitário (7,5 vezes menor). O menor lead time foi atingido na 13ª etapa. As etapas, cujos 5° cenários atendem à demanda são a 3ª, a 5ª, a 7ª, a 9ª e a 13ª. Nestas o IC > 1 e o OEE é maior do que o mínimo calculado para esta demanda (83,3%}. A maior capacidade da célula é atingida na 5ª etapa. Uma análise mais detalhada dos resultados deste estudo pode ser vista em Zagonel (2006). 5 Conclusões Através deste estudo ficou evidente que trabalhar com lotes de transferência relativamente grandes pode ser vantajoso ao se implantar o nivelamento da produção, desde que se reduzam os tempos de set-up das máquinas. O lote de transferência grande mantém um estoque em processo alto, protegendo o gargalo contra as interrupções e evitando a necessidade de aumento da mão-de-obra na célula. No entanto, o WIP e o lead-time são maiores do que os obtidos com lotes de produção menores e com o fluxo unitário e, conseqüentemente, ocorrem perda de flexibilidade e aumento dos custos de produção. O fluxo unitário exige a redução das interrupções da produção na célula, porém tem a grande vantagem de reduzir os estoques intermediários e o lead time, conferindo maior rapidez e flexibilidade à produção. Uma alternativa à redução dos desperdícios de tempos de paradas, caso seja no momento técnica ou economicamente inviável, é a inclusão de mais um ou dois operadores na célula, dependendo do nível de nivelamento desejado. Caso a redução dos tempos de set-up e também o aumento da mão-de-obra na célula sejam proibitivos, pode-se tentar reduzir as paradas indesejáveis das máquinas através da implantação da manutenção preventiva e/ou da manutenção produtiva total (MPT). Para reduzir as paradas para trocas de ferramentas pode-se trabalhar com os fornecedores para aumentar sua vida útil. Com estas ações é possível manter os tempos de set-up e aumentar sua freqüência para melhorar o nivelamento da produção. Uma alternativa para tornar a produção mais fluida, ou seja, menos dependente da transferência manual de peças de uma máquina para outra, é a implantação de um sistema de transferência de peças automático. Esta alternativa deve ser avaliada com cuidado, pois mesmo com a automação total do processo pode não ser possível eliminar a necessidade de um operador na célula para monitorização do processo (exames, trocas de ferramentas, etc). O conceito da Teoria das Restrições foi comprovado por este estudo, entretanto o quinto princípio de que “uma hora ganha num recurso não-gargalo é só uma miragem” não foi confirmado para as condições estabelecidas. A redução dos tempos de set-up nos recursos não-gargalos se mostrou importante para a implantação do fluxo unitário de peças. Nas 8 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 células em que o operador realiza múltiplas operações, a falta dele no momento de necessidade numa operação não-gargalo pode tornar esta temporariamente o novo gargalo da célula, diminuindo a capacidade de produção. Baseado nos resultados deste estudo e na dificuldade de se avaliar o impacto da implantação do fluxo unitário de peças, recomenda-se que seja usada a simulação como ferramenta de análise e tomada de decisão. Através dela neste estudo pôde-se perceber que há fatores não teoricamente calculáveis e que podem comprometer o processo. Um deles é a influência da simultaneidade de eventos dependentes do operador e que, por isso, só podem ser realizados em série, não em paralelo, causando paradas indesejáveis da produção. Outro fator é a redução dos estoques na linha que pode causar a parada em “cadeia” de todas as máquinas por falta de peças para processar, afetando o desempenho da célula. Através do uso da simulação pode-se analisar o impacto destes eventos e prever ações que possam tornar a implantação do fluxo unitário de peças um sucesso. Além disso, o modelo de simulação pode ser usado posteriormente para a análise de cenários alternativos e a tomada de decisão sobre melhorias no desempenho da célula. 6 Referências ALVAREZ, Roberto dos Reis e ANTUNES JR., José Antonio Valle. Takt-time: conceitos e contextualização dentro do Sistema Toyota de Produção. Gestão & Produção, abr. 2001, vol.8, no.1, p.1-18. ISSN 0104-530X. BLACK, J. T. O Projeto da fábrica com futuro. Porto Alegre: Artes Médicas, 1998. CORRÊA, Henrique; GIANESI, Irineu. Just-in-time, MRP II e OPT: um enfoque estratégico. São Paulo: Atlas, 1996. GOLDRATT, Eliyahu M.; COX, Jeff. A meta. 2ª ed. São Paulo: Educator, 1992. NOREEN, E., SMITH, D. , MACKEY, J. A Teoria da restrições e suas implicações na contabilidade gerencial: um relatório independente. São Paulo: Educator, 1996. OHNO, Taiichi. O sistema toyota de produção: além da produção em larga escala. Porto Alegre: Artes Médicas, 1997. SHINGO, Shigeo. O Sistema Toyota de Produção do ponto de vista da Engenharia de Produção. 2ª ed. Porto Alegre: Artes Médicas, 1996. SLACK, Nigel et. al. Administração da produção. São Paulo: Atlas, 1997. SOUZA, Fernando B. de, RENTES, Antonio Freitas e AGOSTINHO, Oswaldo Luiz. A interdependência entre sistemas de controle de produção e critérios de alocação de capacidades. Gest. Prod., Aug. 2002, vol.9, no.2, p.215-234. ISSN 0104-530X. WOMACK, James D., JONES, Daniel T., ROOS, Daniel. A Máquina que mudou o mundo. 2a. ed. Rio de Janeiro: Campus, 1992. ZAGONEL, Evaldo Implantação do fluxo unitário de peças numa célula de usinagem – estudo de caso por meio de simulação. Dissertação de Mestrado, UFPR, 2006. 9

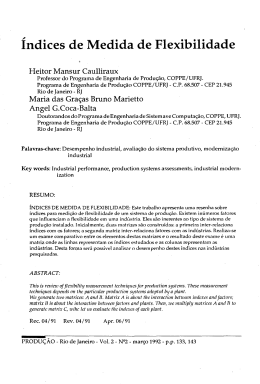

Baixar