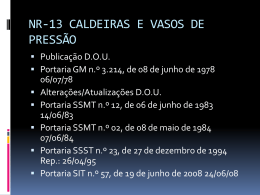

Operador de Processo Ênfase em Petróleo e Gás Módulo I Aula 07 1. Introdução As caldeiras a vapor são um equipamento encontrado na maior parte das indústrias tais como a indústria química, a petrolífera, a de papel e celulose, a alimentícia, etc. Existem muitos tipos diferentes de caldeiras sendo algumas delas restrita a certa indústria como a caldeira de recuperação das indústrias de papel e celulose que queimam a parte da madeira retirada no processo de cozimento. Nesta apostila vamos tratar deste assunto de forma resumida apresentado os principais componentes da instalação das caldeiras e discutindo uma instalação de central térmica como aparece nas indústrias em geral e também para a geração de energia elétrica para distribuição nas cidades. Na Figura 1.1 algumas centrais térmicas. Figura 1.1 Na Figura 1.2 vemos algumas figuras mostrando diagrama de centrais e desenhos de caldeiras. Figura 1.2 Em seguida vamos estudar os diversos componentes de uma estação de caldeira a vapor de forma reduzida. 1 Devemos ainda dizer que existem caldeiras dedicadas a funções específicas dentro do processo de uma indústria. Por exemplo, nas usinas de açúcar a caldeira é usada para queimar o bagaço de cana gerado nas moendas produzindo vapor para o processo de destilação do melaço e para a produção de energia elétrica. Na indústria de papel e celulose existe a caldeira de recuperação que queima os resíduos do cozimento para recuperar os produtos químicos do processo de cozimento, para a produção de vapor para o processo de cozimento e outros processos nessa indústria e para a geração de energia elétrica, sendo um elemento fundamental do processo chamado processo Kraft. Vemos na Figura 1.3 três tipos de caldeiras: à esquerda uma caldeira de recuperação de calor, no centro uma caldeira de recuperação de produtos químicos no processo Kraft e à direita uma caldeira de queima de bagaço em uma usina de açúcar. Figura 1.3 2 2. Planta de geração de energia Nós vamos estudar de forma reduzida os diversos componentes de uma estação de geração de energia começando por ver um esquemático como mostrado na Figura 2.1 Figura 2.1 Vemos nesse esquema os componentes do sistema para a produção de vapor e a geração de energia elétrica compondo uma central elétrica. Vamos estudar esses componentes de forma resumida a seguir. 3. Caldeira de vapor Uma caldeira é um vaso de pressão fechado no qual a água sob pressão é aquecida para a produção de vapor de água. Na fornalha da caldeira a energia química do combustível é convertida pela sua queima em calor que é transferido para a água que está contida no corpo da caldeira sendo esta transmissão feita da forma mais eficiente possível. A transmissão do calor da queima do combustível é feita por radiação, convecção e condução sendo que a participação relativa de cada um desses processos depende do tipo de caldeira e dos combustíveis utilizados. Existem dois tipos básicos de caldeiras: 1. Caldeiras de tubos de gás ou aquecidos, onde os produtos da combustão passam pela parte interna dos tubos. 2. Caldeira de tubos de água, onde os produtos da combustão passam por fora dos tubos que contem a água. 3 3.1. Utilização das caldeiras A caldeira e os componentes da instalação formam a central de vapor e é a parte central de uma planta e quando ela deixa de produzir energia por alguma razão, a planta deixa de funcionar como um todo, pois muitos processos deixam de funcionar. Por essa razão ela é conhecida como o coração das operações. Sendo assim é dado um tratamento conservador à caldeira: o pessoal de operação reluta em fazer modificações no sistema se ele funciona normalmente, por outro lado se um programa de melhoras é feito para melhorar certo problema ele é tratado com todo o cuidado. 3.2. Utilização do vapor O vapor produzido pode ser utilizado para: 1. Acionar uma turbina para a geração de energia elétrica. 2. Acionar bombas ou sopradores. 3. Em aparelhos de condicionamento de ar. 4. No processo para a produção de alimentos, produtos químicos, papel, aquecimento de produtos nas refinarias de petróleo, etc. 3.3. Tratamento de água para caldeiras A água de rios, lagos e mesmo a água potável não servem para alimentação direta das caldeiras devido ao seu conteúdo de impurezas e sais dissolvidos. As águas de alimentação das caldeiras devem obedecer a normas restritas e dependem do tipo de água e do uso quanto às pressões de geração nas caldeiras. O tratamento pode ser externo à caldeira e interno na caldeira. O tratamento externo é um tratamento preparatório da água de alimentação e é usualmente um tratamento mecânico seguido de um tratamento químico da água. A finalidade é de melhorar a qualidade da água antes de seu uso na caldeira e pode ser composto das seguintes fases: 1. 2. 3. 4. 5. 6. 7. Clarificação. Filtração. Abrandamento da água de alimentação. Retirada de álcali. Retirada de minerais. Desarejamento. Aquecimento. Podem ser aplicados todos ou alguns destes tratamentos conforme a qualidade da água recebida ou seu uso final. O tratamento interno é um tratamento efetuado pela injeção de produtos químicos na caldeira para minimizar problemas potenciais como corrosão ou deposição nas paredes e tubos da caldeira, pois mesmo após um tratamento 4 externo apropriado a água pode conter impurezas prejudiciais à operação da caldeira e ao equipamento que vai usar o vapor como turbinas, por exemplo. 3.4. Água de alimentação- tratamento A água de alimentação deve ser tratada para eliminar a dureza da água em teor de cálcio e magnésio, íons de ferro, cobre, sílica coloidal e outros contaminantes que devem ser reduzidos a um teor mínimo dependente da pressão e temperatura do vapor que será produzido na caldeira. Uma vez eliminados esses contaminantes, deve-se observar os gases corrosivos contidos na água. O teor de oxigênio e de dióxido de carbono dissolvido está entre as principais causas da corrosão nos sistemas das caldeiras. As deposições em si podem não ser perigosas, mas elas oferecem mecanismos que favorecem a corrosão. Os depósitos também podem restringir a circulação de água que pode causar um sobreaquecimento local. Por isso o tratamento da água de alimentação das caldeiras é muito importante e, tanto mais importante quanto mais alta for a pressão e a temperatura do vapor. 3.5. Desarejamento Este é o processo de retirar o ar contido na água de alimentação. Ele pode ser mecânico e químico. Este processo juntamente com outros aspectos do tratamento externo provê a água de alimentação da mais alta qualidade. Alguns chamam este processo de desareamento porém este termo significa retirar a areia da água e desarejamento significa tirar o ar ou privar do ar que é o caso aqui. A origem do problema da corrosão nos sistemas de uma caldeira são os gases dissolvidos: oxigênio, dióxido de carbono e amônia sendo o oxigênio o mais agressivo deles. Ele é a fonte de sulcos e pequenas cavidades na parede dos tubos e dos vasos e a deposição do ferro e a importância de sua eliminação não pode ser desprezada. As fontes de oxigênio são a água de alimentação e os condensados retornados do processo assim como possíveis entradas de ar no sistema por meio das sucções das bombas pelas gaxetas, por exemplo, e sistemas atuando sob vácuo. Também devemos chamar a atenção de que a temperatura também tem influência no efeito corrosivo do oxigênio sendo de particular importância nos aquecedores e economizadores onde as temperaturas da água sobem rapidamente. Mesmo pequenas concentrações de oxigênio quando a altas temperaturas podem causar corrosão severa. O processo de corrosão localizado pode causar uma parada não programada em uma fábrica e isto deve ser evitado, sendo que o tratamento da água ajuda neste propósito. 5 Note que as caldeiras são construídas de aço carbono e o ferro é transferido para a água na forma de óxido ou hidróxido de ferro insolúvel que depois é transformado em solúvel pela alta alcalinidade e temperatura da caldeira. 3.6. Desarejadores Os desarejadores são também conhecidos como desareadores mas o termo correto é o primeiro pois desareador significa em português a retirada de areia e estamos falando na retirada de ar ou desarejar como já dissemos acima. O desarejamento pode ser mecânico ou químico e é parte integral de um moderno tratamento de água de alimentação de caldeiras moderno. Podemos listar os seguintes propósitos para o desarejamento: Remover o oxigênio, o dióxido de carbono e outros gases não condensáveis da água de alimentação Aquecer a água de reposição e o retorno de condensado para uma temperatura ótima a fim de minimizar a solubilidade dos gases indesejáveis e prover a temperatura mais alta possível para a água de alimentação da caldeira. Já vimos alguns dos problemas relacionados com os gases dissolvidos indesejáveis. Vimos que o vapor condensado de retorno do processo também pode ser uma fonte de oxigênio e mesmo pequenas quantidades deste elemento podem causar corrosão séria na caldeira. O desarejamento mecânico é o primeiro passo na eliminação do oxigênio e outros gases corrosivos da água de alimentação. O dióxido de carbono livre é removido pelo desarejamento e o dióxido de carbono combinado é liberado com o vapor na caldeira e depois se dissolve no condensado o que pode causar problemas de corrosão. Como o oxigênio dissolvido é uma ameaça constante para a integridade da caldeira todo o esforço deve ser feito para reduzir seu conteúdo na água de alimentação. Os dois tipos de desarejadores são o de bandeja e o de jato e em ambos os casos a maior parte da eliminação de gás é conseguida pela aspersão da água de alimentação fria em um ambiente cheio de vapor. 6 3.7. Desarejador de bandeja Vemos na Figura 3.1 um esquema do desarejador de bandeja. Figura 3.1 A água de alimentação entra na parte superior e é finamente aspergida e cai sobre as bandejas para fazer um contato íntimo com o vapor que sobe em contracorrente sendo os gases retirados pelo encontro dos fluxos e aquecimento da água que é aquecida com uma diferença de alguns graus da temperatura de saturação do vapor restando somente traços de oxigênio na água. A água cai para o reservatório na parte inferior do desarejador onde um lençol de vapor protege a água de ser recontaminada pelo ar. Os bicos dos jatos de vapor devem estar sempre limpos e por essa razão devem sofrer uma inspeção programada. 3.8. Desarejador de aspersão A filosofia básica deste desarejador quanto a seu uso é a mesma do desarejador de bandeja, mas sua operação é diferente daquele. Existem diversos tipos de construção e mostramos na Figura 3.2 um tipo de desarejador de aspersão que tem uma secção de preaquecimento A e uma secção de desarejamento B, sendo essas secções separadas por uma chicana C. O vapor de baixa pressão entra no vaso pelos bicos de injeção situados no fundo do vaso. 7 Figura 3.2 A água de alimentação entra pelo bocal D e é pré-aquecida pelo vapor que sobe da parte inferior do vaso sendo o objetivo desta operação de aquecer a água que entra até sua temperatura de ebulição para facilitar a separação dos gases dissolvidos na secção seguinte. A água pré-aquecida na secção A flui para a secção B onde ela é desarejada pelo vapor que sobe do sistema de bicos de injeção de vapor. Os gases separados da água sobem e saem pelo respiro E para a atmosfera. Estes desarejadores também são providos de um condensador no respiro para reter e recuperar a água arrastada no gás que sai pelo respiro. Esta saída também possui usualmente uma válvula permitindo a saída somente de vapor para formar uma leve pluma visível para confirmar a operação. A água desarejada é então bombeada do fundo do vaso para o tambor da caldeira via economizador como vemos no fluxograma da Figura 1.1. 4. Economizadores O economizador é instalado na secção final da caldeira para recuperar o calor ainda existente nos gases de saída da caldeira. Quando instalado o economizador, o desarejamento da água de alimentação é essencial devido a perigo de buracos na parede de aço dos tubos do economizador produzidos pelo oxigênio e por isso é usado um eliminador de oxigênio que é usualmente catalisado pelo sulfeto de sódio. Assim o uso de um eliminador de oxigênio tal como o sulfeto catalisado é uma recomendação padrão nos programas de tratamento de água de alimentação das caldeiras. Podemos dizer como nota final do estudo do tratamento de água antes de ela ser alimentada na caldeira que a pureza do vapor é um ponto fundamental da operação da planta. Se for descoberto um problema é importante definir a causa e eliminá-la tomando a ação corretiva adequada. 8 5. Tratamento interno da água na caldeira O tratamento interno da água na caldeira é feito para eliminar a precipitação de crostas ou incrustações nas paredes e tubos da caldeira provocadas por compostos de cálcio e de magnésio. Este tratamento é efetuado pela adição de produtos químicos que provocam a precipitação desses elementos. A tecnologia atual de tratamento de água de alimentação provê sistemas de operação confiáveis e eficientes do ponto de vista econômico. A seleção de um sistema de tratamento interno é uma função de diversos fatores e a consideração de um programa de controle deve ser a primeira consideração sendo um método significativo o da descarga que vamos ver resumidamente a seguir. 6. Controle da descarga A finalidade principal da descarga de água da caldeira é manter o conteúdo de sólidos na água de alimentação dentro de certos limites sob condições normais de produção de vapor. No caso de acontecer uma contaminação da água da caldeira as taxas de descarga de água tanto contínua como manual deve ser aumentada para reduzir a contaminação tão rapidamente quanto seja possível. Existem padrões estabelecidos que devem ser consultados e obedecidos. A descarga de fundo é uma descarga intermitente dirigida para a remoção de lodo das áreas da caldeira onde elas se depositam. A frequência da descarga de fundo é uma função da experiência de operação da planta e pode ser feita manualmente ou por controladores automáticos. A descarga contínua em conjunto com a descarga manual remove da caldeira constantemente a água concentrada. O ponto de alta concentração é determinada pelo projeto da caldeira e é geralmente a área de maior liberação de vapor da caldeira. A descarga contínua permite um controle ótimo dos sólidos na água e remove níveis significativos de sólidos suspensos da água. Outra vantagem é que a descarga contínua pode passar por permutadores para recuperar o calor da água de descarga. Para resumir este importante assunto, um controle da descarga da caldeira em conjunto um tratamento interno apropriado da água deve resultar em um programa de controle da água da caldeira que resultará em uma operação mais eficiente da unidade. 7. Sistemas de condensação e recebimento do condensado Este sistema trata o vapor condensado no processo industrial que retorna para a caldeira para ser novamente transformado em vapor. O sistema de condensado consiste do condensador, tanque de condensado, reguladores, purgadores e tubulação. Este sistema pode trazer problemas de manutenção, mas quando bem instalado e mantido é um ponto de economia da planta de vapor. 9 O principal problema ligado ao sistema de retorno de condensado é o da corrosão pelo oxigênio, dióxido de carbono e cobre e do entupimento por sujeiras. A corrosão pela ação do oxigênio é a origem de buracos nos componentes de aço carbono do sistema. Os buracos nas paredes é facilmente reconhecido pelos óxidos negros nos pontos de ataque e a área que cerca esse ponto composta por óxido férrico. O oxigênio pode entrar no sistema de condensado pelos pontos de vazamento ocasionados pelo trabalho de expansão/contração dos tubos, tanques, bombas etc. A corrosão é provocada pelo dióxido de carbono que entra no sistema como um gás dissolvido ou como um produto químico com o carbonato ou bicarbonato de sódio da água de alimentação. Geralmente o dióxido de carbono dissolvido é removido pelo aquecedor de condensado. O tratamento dos sistemas de condensado é basicamente o uso de aminas neutralizantes, películas de amina e combinações de amina e hidrazina. 8. Comentário final Estudamos resumidamente a instalação da caldeira de uma estação de força, mas existem muitas formas de aproximação para essas instalações assim como dos sistemas de preparação da água de alimentação e do condensado do sistema. Para uma escolha correta dos componentes você deve ter visto que é necessário ter uma compreensão do projeto do sistema, do uso de seus componentes, da química da água e seus poluentes e logicamente bastante bom senso. 10

Download