SECAGEM DA RESINA

A maioria das resinas de plástico como o náilon, policarbonato e PET são materiais

higroscópicos. Elas adsorvem a umidade do ar úmido e devolvem a umidade para o ar

seco. Uma quantidade a mais de umidade pode ser condensada na superfície dos

grânulos de resina (umidade da superfície). As diferentes resinas higroscópicas podem

reter quantias diferentes de umidade nos capilares formados entre suas correntes

moleculares baseado no número e tamanho dos capilares.

As resinas não-higroscópicas, tais como o polietileno, o polipropileno e o PVC, não

adsorvem umidade, mas elas ainda podem conter uma superfície umida. O espaço entre

as correntes moleculares nas resinas não-higroscópicas é menor que uma única molécula

de água.

A umidade adsorvida e a umidade

da superfície são conhecidas como

causadoras

dos defeitos nos

plásticos moldados e elas podem

causar o interrompimento total da

produção.

A secagem das resinas virgens e das

rebarbas de plástico recicladas é

um processo importante antes do

material

ser

derretido

nas

máquinas processadoras, enquanto

que o ar secante é o método mais

comum na indústria do plástico.

Os secadores-funis de ar quente, que possuem um insuflador, um aquecedor e um

controle de temperatura, são de uma tecnologia antiquada, simples e de menor custo, o

qual usa o ar, do meio ambiente, aquecido para extrair a

umidade da resina.

As resinas de plástico são alimentadas num carregador

automático {A} para um funil secante {B}. O ar do meio

ambiente entra pelo filtro {C}e pelo insuflador {D} que sopra

para o aquecedor {E} e para o distribuidor {F} localizado na

parte mais baixa do funil {B}. O ar aquecido, com uma umidade

relativa mais baixa, corre para cima entre os grânulos que estão

localizadas dentro do funil, elevando assim, a temperatura da

resina, a umidade contida nos capilares entre as correntes

moleculares dentro das bolinhas e, qualquer umidade

condensada na superfície dos grânulos. A corrente de ar quente,

que passa na superfície dos grânulos, carrega a umidade solta

antes de sair pela parte de cima do funil {G}.

Pela razão de estarem expostos à umidade variável do meio

ambiente, estes secadores passaram a ser aparelhos

1 of 8

BACKGROUND

tradicionais para remover a umidade da superfície das resinas não higroscópicas e para

pré-aquecer a resina antes da moldagem. Eles também podem ser uma opção na secagem

de algumas resinas levemente higroscópicas em ambientes mais secos.

A forma mais sofisticada dos secadores a ar quente é

ilustrada ao lado. Este tipo de secador é uma

tentativa de secar a resina em um sistema de

secagem contínuo sob uma pressão baixa para

acelerar a remoção da umidade na resina. Ele está

disponível sómente para a instalação direta no flange

da extrusora da máquina processadora.

O carregador {A} enche um funil, com formato de um

charuto {B}, com a resina. A parede deste funil é

revestida por faixas aquecedoras {D} e possui várious

orifícios pequenos {C} espaçados entre as faixas

aquecedoras.

O ar comprimido é fornecido para o venturi {V} para

criar vácuo na saída do tubo da sucção {Y} dentro do

funil. O ar ambiente entra por baixo do secador {E} e

passa pelos corredores laterais {X}. O ar é aquecido

pelas faixas aquecedoras antes de atravessar as pequenas

aberturas{C} e ir para o centro do funil. Uma vez dentro

do funil, o ar quente corre para baixo por entre a resina e

entra para o tubo de sucção com uma pressão baixa.

A aplicação do venturi para criar a baixa pressão

aumenta o custo operacional.

O secadore dessecante, o qual representa uma grande percentagem dos secadores

atualmente em uso, tem sido o “padrão de ouro” para secar as muitas resinas que tem

uma atração forte pela umidade. O secador dessecante usa ar seco aquecido para secar a

resina no funil, ao invés de usar o ar do meio ambiente, como o secador a ar quente, O ar

processado no sistema da secagem dessecante é circulado num circuito fechado.

O ar processado soprado no fundo do funil secante tem um ponto de orvalho mais baixo e é

mais estável quando comparato com o ar do meio ambiente usado nos secadores de ar quente.

Os resultados são: um tempo da secagem mais curto e uma umidade residual mais baixa na

resina seca.

O ar é sugado pela parte superior do funil {G} segue para o secador {Z} passando pelo filtro

{H} e pelo trocador opcional do aquecimento {J}. Os distribuidores {R} e {S} guiam o ar

para o dessecante incluido em um dos 2 adsorventes {O} ou {P}. No nosso exemplo, o ar

processado passa por um dessecante adsorvedor {P}. O dessecante (um material bastante

higroscópico) adsorve a umidade do ar processado. O ar seco vai para o lado da sucção do

www.farragtech.com

SECAGEM DA RESINA

insuflador {D} passando pelo distribuidor {S}. O insuflador devolve o ar seco pelo aquecedor

{E} e pelo distribuidor {F} no fundo do funil.

A quantidade da

umidade adsorvida

pelo

dessecante

aumenta com o

tempo

e,

o

dessecante tem que

ser regenerado. O

dessecante

no

recipiente

{O}é

regenerado, enquanto que o dessecante

no recipiente {P}

adsorve a umidade

do ar processado.

O ar ambiente é

sugado pelo insuflador

{L},

passando por um

filtro {K}, seguindo para o processo

de regeneração. O

aquecedor

{M}

aquece

o

ar

regenerado

para

temperaturas altas

de até 300°C. antes

de ser conduzido para dessecante no recipiente {O} através de um distribuidor. O ar

regenerado remove a umidade contida no dessecante e depois, é solto para o ar ambiente {X}.

O dessecante aquecido é depois esfriado pelo ar ambiente (o aquecedor {M} é desligado)

antes de ser usado para a secagem com ar processado. Os distribuidores de ar {R} e {S}

voltam a trabalhar dirigindo o ar processado para o recipiente {O}, e o ar quente regenerado

para o recipiente {P}.O dessecante regenerado no recipiente {P} agora tem a abilidade de

secar o ar processado enquanto que o dessecante saturado no recipiente {P} é regenerado. Os

cronômetros automáticos, ou um instrumento medidor de ponto de orvalho, são usados para

controlar o ciclo de regeneração nos secadores dessecantes

Todos os sistemas da secagem dessecante compartilham o mesmo sistema operador de

“circuito fechado”, considerando que a umidade seja extraída da resina e depois,

depositada no dessecante antes dela ser solta para o meio ambiente.

2 of 8

BACKGROUND

Os seguintes são fatos sobre os secadores dessecantes convencionais:

•

•

•

•

•

•

•

•

No processo da regeneração existe não só a perda de energia, mas também a

tensão do material. A tensão é causada pelo aquecimento do dessecante para o

nível da temperatura de regeneração e, depois, pelo resfriamento para preparar

a secagem do ar processado. Os grânulos dessecantes se quebram e se tornam

em pó, perdendo, com o tempo, sua eficiência de absorção. O pó dessecante é

então carregado pelo ar processado para o funil secante. Alguns secadores

dessecantes incluem um filtro do ar opcional {Y} para evitar a contaminação

das resinas de plástico no funil, adicionsnfo um item a mais para a manutenção.

Algumas das substâncias químicas e alguns aditivos se soltam da resina durante

o processo de secagem no funil. O ar processado carrega estas substâncias

químicas para fora do funil para o dessecante, cobrindo a superfície dos

grânulos dessecados e reduzindo mais ainda, a eficiência com o tempo.

Na verdade, o dessecante começa a perder sua eficiência desde o primeiro ciclo

de regeneração e deve ser reposto quando ele perde sua capacidade de secar o

ar processado para um ponto de orvalho aceitável.

A temperatura do ar devolvido {G} é normalmente alta, quando o ar da

temperatura acima de 110º C é usada para secar a resina, mas, o dessecante não

adsorve umidade do ar quente. Em tais casos, o ar devolvido {G} deve ser

resfriado pelo ar frio no adaptador para refrigeração/aquecimento {J} antes de

ser levado para o dessecante no circuito de ar processado. Existe um gasto de

energia se o ar precisar ser resfriado neste adaptador {J} e depois, ter que

aquecer no aquecedor {E} sob uma temperatura necessária para a secagem.

Alta energia é consumida pelo potente insuflador necessário para fazer o ar

processado circular através da resina dentro do funil {B}, do filtro de ar {H}, os

distribuidores {R e S}, e o dessecante {P ou O}.

A poeira da resina do funil secante e a poeira do dessecante são separadas do ar

processado por filtros {H}. Os filtros do ar devem ser limpos ou trocados

quando necessário. Filtros sujos reduzem o fluxo do ar e a eficiência de secar.

Os distribuidores de ar {R e S} são partes em movimento sujeitas ao desgaste.

Um vazamento nos distribuidores de ar causa uma mistura indesejada do

processo e correntes de ar regenerados.

A mudança rápida de um recipiente para o outro, depois do processo de

regeneração, causa mudanças na temperatura do ar processado. A temperatura

do ar processado pode, involuntariamente, exceder os limites. Quando isso

acontecer, a alta temperatura pode prejudicar a superfície dos grânulos

localizados na parte inferior do funil. Muitos usuários tendem a colocar a

temperatura do ar processado para um nível mais baixo para evitar mudanças

drásticas na temperatura, desta maneira se reduz a eficiência da secagem e se

extende o tempo da secagem.

www.farragtech.com

SECAGEM DA RESINA

Várias tentativas foram feitas para melhorar os sistemas da secagem dessecante, mas não

foram sucedidas na eliminação das principais desvantagens deste sistema.

Alguns fabricantes de secadores dessecantes usaram recipientes bastante amplos para permitir

um tempo maior entre as trocas de dessecante. Outros usaram mais que 2 recipientes de

dessecantes em um carrossel rotatório para melhorar a estabilidade do ponto de orvalho.

BACKGROUND

A invenção do dessecante rotor é um desenvolvimento remarcante e muito importante na

história dos sistemas da secagem dessecante. Ele solucionou alguns dos problemas

clássicos do dessecante.

O rotor roda continuamente. Assim, se evita os piques altos na temperatura já que não

há uma troca dos adsorvedores dessecantes.

Alguns fabricantes de secadores oferecem um secador dessecante central para reduzir o

custo inicial e usar um espaço menor. Este sistema central possui um secador dessecante

para fornecer o ar seco para múltiplos funis de diferentes tamanhos.

O insuflador {F} aspira o ar seco do secador dessecante {Z} e o joga para dentro de um ducto

com tubulações que fornece o ar para os funis múltiplos. Nosso exemplo mostra dois funis,

{A} e {B}, de tamanhos diferentes. Uma das tubulações de ar fornece o ar seco para o funil

{A} através da válvula borboleta {V} e do aquecedor {C}. A outra tubulação fornece o ar para

o funil {B} através da válvula borboleta {Y} e do aquecedor {D}.

A temperatura do ar processado é

indivudualmente

ajustado

para

satisfazer a secagem dos diferentes

tipos de resina me cada funil. As

válvulas borboletas {V} e {Y} são

ajustáveis, mas normalmente elas são

fixas em uma certa posição para ajustar

o índice do fluxo, baseado no tamanho

cada funil, assumindo que ambos os

funis estejam cheios de resina com uma

densidade calculada.

O rotor é resfriado pelo ar seco e frio antes do ar alcançar o setor do ar comprimido,

melhorando assim, a eficiêcia do dessecante e diminuindo o consumo da energia.

O ar retornado de cada funil {T} e {S}

é coletado num ducto central {W} e

guiado para o secador dessecante {Z}.

O ar retornado contém uma umidade

indesejada mas, ele também carrega

alguns aditivos e químicos soltos da

resina em cada funil. A umidade é

separada do ar processado no secador, mas os aditivos são misturados juntos e devolvidos

uniformemente para ambos os funis. Os aditivos e químicos arrebatados da resina, no funil

{B} podem danificar a resina no funil {A}.

O fato de um dos funis não estar completamente cheio de resina, ou não completamente

vazio, causa a má distribuição do ar entre os funis secantes. Um registro automático pode

ser instalado ao invés das válvulas borboletas fixas, para garantir um fluxo calculado de

ar necessário para cada tamanho de funil. Porém, esta instalação faz com que o custo

inicial do sistema aumente e que o desgaste seja maior.

3 of 8

O tempo de vida do rotor é ainda limitado mas é geralmente mais longo que o dessecante

nos secadores clássicos. Todas as outras desvantagens do secador dessecante continuam

sem solucões.

www.farragtech.com

SECAGEM DA RESINA

Muitos fatores determinam os resultados da secagem em qualquer sistema de secagem a

ar:

1.

2.

3.

4.

5.

Aquecendo a resina, se aumenta a pressão da umidade dentro dos capilares e

colocam as moléculas em movimento, forçando-os a deixarem os capilares.

Mais umidade é extraído em temperaturas mais altas.

Um processo rápido da corrente de ar faz a pressão diminuir na superfície dos

grânulos, o que ajuda na extração da umidade.

Quanto mais a resina se expõe ao ar quente, seco em movimento, mais baixa

será sua umidade residual.

O design do funil secante, do material de isolamento e do distribuidor são

fatores muito importantes.

A umidade relativa baixa ou o ponto de orvalho aceleram o processo da

seecagem e assegura melhores resultados da secagem. Esta determinação nos

leva à uma pergunta importante:

O ponto de orvalho do ar à -40º C significa que é duas vêzes melhor que o ponto de

orvalho à -20 ºC?

A resposta é não. Qualquer ponto de orvalho abaixo de -15 ºC é suficiente para secar

qualquer tipo de resina. A umidade relativa do ar processado nos sistemas da secagem

da resina é mais importante que o ponto do orvalho.

Tais definições com o ponto de orvalho e a umidade relativa são muitas vezes mal

entendidas, mas o Diagrama de Mollier abaixo ajuda a entender a física.

BACKGROUND

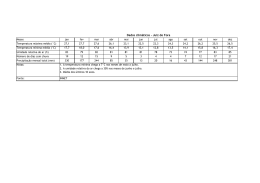

O Diagram de Mollier foi feito para 1 kilo de ar sob uma certa pressão. A Figura 1 representa

a quantidade máxima da umidade em 1 kilo de ar seco ao nível do mar e à uma altitude de

3000m acima do mar em temperaturas differentes.

Um kilo de ar seco ao nível do mar e em 10º C é saturado com 7.626 g de umidade. Nesta

mesma temperatura, mas 3000m acima do nível do mar, 1 kilo de ar seco é capaz de carregar

mais que 11g de umidade.

Quando o ar é aquecido de 0ºC para 10ºC (∆ t = 10 K) ao nível do mar, a umidade é de

3.854g. Quando aquecido de 10ºC para 20ºC (∆ t = 10 K), a umidade é de 7.060g. Os valores

do conteúdo máximo da umidade de 1 kilo de ar ao nível do mar forma uma curva

conhecida como a curva da saturação (Fig. 2).

A curva da saturação começa numa temperatura de -273º C (0 K) com Zero de conteúdo da

umidade e alcança um conteúdo máximo de umidade de 1 grama de ar numa temperatura de

aproximadamente menos 15º C.

A relação do conteúdo máximo da

umidade e da temperatura do ar com

um aumento mediano da umidade de

0.0037 g/kg é quase linear. Uma curva

aparece

claramente

entre

as

temperaturas de -15º C a +15º C e, em

seguida, a curva da saturação se

aproxima cada vez mais a forma de

uma linha, demonstrando um aumento

dramático da umidade em consequência

do aumento da temperatura.

Na realidade, nem sempre o ar está

saturado com a umidade. Se o ar, numa

certa temperatura e com pressão de 50%

umidade, o qual saturaria o ar nestas

condições, ele estaria 50% saturado. Isto

é, a umidade relativa do ar é 50%.

Os valores da saturação são mostrados

no diagrama (Fig.3).

A umidade relativa do ar representa

a quantidade da umidade contida no ar relacionado com a quantidade de umidade, o

qual saturaria o ar na mesma temperatura sob uma pressão igual.

4 of 8

www.farragtech.com

SECAGEM DA RESINA

Uma pequena quantidade de umidade não deve saturar o ar em temperaturas altas e diminui a

umidade relativa do ar temperatura dita. A umidade relativa do ar aumenta, já que a

temperatura abaixa, até que a umidade relativa alcance 100% e o ar é saturado. Se a

temperatura continuar caindo, o ar se torna excessivamente saturado e, a quantidade excessiva

da umidade, além do valor da saturação, aparecerá no ar em forma de névoa ou orvalho.

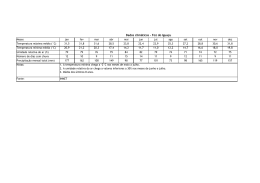

O ponto {A} representa o ar ao nível do mar com 20º C, um conteúdo de 3.77 g/kg de

umidade e 25.7% de umidade relativa. Se o ar no ponto {A} é esfriado para 0º C, a umidade

relativa aumentaria para 100% e o ar se tornaria saturado. Isto significa que o ar no ponto {A}

possue 0º C de ponto de orvalho.

No ponto {B} a temperatura é de 35.5º C e a umidade relativa de 10%. O ar contém a mesma

quantidade de umidade que o ponto {A} e o mesmo ponto de orvalho de (0º).

BACKGROUND

O ponto de orvalho de 0º C é igual em ambos os pontos {A}e {B}, mas o ar em 35.5º C e a

umidade relativa de 10% no{B} é mais adequado para fins da secagem do que o ar em 20 ºC e

a umidade relativa em 25.7% {A}. A umidade relativa no processo da secagem é mais

importante do que o ponto de orvalho do ar.

Reduzindo-se a quantidade da umidade no ar, faz com que a umidade relativa diminua para

um nível menor. Aumentando-se a temperatura do ar, também se abaixa a umidade relativa

mas, no processo da secagem da resina, a temperatura está sempre limitada e deve ser inferior

à temperatura da fusão da resina. Existem também outras razões. Uma temperatura máxima

de 80º C é permitida na secagem do náilon, embora a temperatura de fusão seja mais alta, mas

as temperaturas mais altas causariam a oxidação quando o oxigênio está presente no funil

secador. Faz sentido então, reduzir o conteúdo da umidade do ar para se obter uma umidade

relativa mais baixa.

A diferença entre a secagem a ar quente e a secagem dessecante é ilustrada no diagrama

abaixo.

As curvas 1, 2 e 3 são resultados da secagem com o secador a ar quente sob várias condições

de tempo. A curva 4 representa os resultados obtidos com o sistema de ar seco.

O ponto de orvalho está diretamente relacionado à quantidade do conteúdo da umidade

do ar na pressão dada. Ele não está relacionado àtemperatura e nem à umidade relativa.

No ponto {C}, temos 25º C de temperatura, 38% de umidade relativa, 7.63 g/kg de conteúdo

da umidade, 10º C de ponto de orvalho.

5 of 8

Curva 1: Verão amêno. 20º C, 80% de umidade relativa e 16º C de ponto de orvalho. Após

quatro horas da secagem, 0.14% de umidade residual foi alcançado.

Curva 2: Primavera. 15º C, 70%

de umidade relativa 9.5º C. de

ponto de orvalho. Após quatro

da secagem, 0.11% de umidade

residual foi alcançado.

Curva 3: Inverno. 0º C, 70% de

umidade relativa e – 4 ºC de

ponto de orvalho. O conteúdo

da umidade foi medida a 0.1%

depois de 2 horas e 0.07%

depois de 4 horas.

Curva 4: O ar seco com -20 º C

de ponto de orvalho foi capaz

de abaixar o conteúdo da

umidade para 0.1% em 1 hora e

0.02% em 3 horas.

O diagram mostra claramente

que ambos os tipos de secadores

secam

igualmente

e

rapidamente o náilon com um

conteúdo alta de umidade ( de

até 2%) para 0.3 %. Os resultados da secagem com os sistemas a ar seco são, de fato,

melhores que os resultados obtidos com os secadores a ar quente.

www.farragtech.com

SECAGEM DA RESINA

Um volume grande de ar é preciso para carregar o calor

necessário e aumentar a temperatura da resina para o

nível exigido. Uma vez que a resina seja propriamente

aquecida e a umidade adsorvida é dirigida para a

superfície dos grânulos, uma quantidade bem menor de ar

seco é normalmente o suficiente para expelir a umidade.

BACKGROUND

O secador da resina a ar comprimido foi inventado em 1991 por Rainer Farrag para

melhorar as vantagens e evitar as desvantagens do sistema da secagem dessecante. O

secador da resina a ar comprimido usa ar seco para secar as resinas higroscópicas no

funil como outros sistemas da secagem a ar. Ao invés do ar ser secado em secadores

dessecantes, o sistema usa ar comprimido pré-seco, o qual é comprimido e aquecido

antes dele ser distribuído no funil secante.

No ponto {A}a temperatura é colocada em 120° C para secar

o PC. A queda da temperatura, num funil de primeira

qualidade com um distribuidor perfeito do ar, é um pouco

abaixo da temperatura colocada no ponto{B}mas, a

temperatura é bem mais baixa no {C} e chega a alcançar 75º

C no ponto {D}.

O tempo de residência da resina num circuito de temperatura

alta é curta e a resina não é aquecida totalmente até o centro

dos grânulos na temperatura colocada. Aumentando-se o

fluxo do ar, aumenta-se a temperatura e os resultados da

secagem melhoram, mas o consumo da energia aumenta já

que os índices do fluxo do ar aumentam.

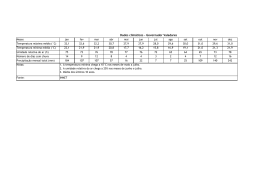

O design do funil secante em qualquer sistema da secagem a ar é muito importante.

Os resultados da secagem dependem não só do ponto

de orvalho e da temperatura do ar processado. O

tempo de residência da resina num circuito de

temperatura alta, a disstribuição do ar dentro do funil

e o fluxo do material dentro do funil secante são

também fatores muito importantes.

O fluxo do funil ocorre quando a resina circula mais

rápido através do centro do funil do que ao longo da

parede lateral. Um funil comprido e alto ajuda a evitar

este fluxo do funil e garante um fluxo de ar mais

rápido e uma distribuição igual do ar processado pela

resina. Os resultados da secagem no funil {B} são

melhores do que os do funil {A}.

É muito importante isolar o funil em todos os sistemas

da secagem. A resina próxima às paredes do funil não

alcança a temperatura desejada da secagem sem um

bom isolamento do funil. O isolamento também

economiza uma energia considerável.

6 of 8

O ponto de orvalho do ar é diretamente relacionado

ao conteúdo da umidade do ar e à pressão do ar.

A quantidade de umidade que satura 1 kilo de ar

em uma certa temperatura (o ponto de orvalho)

depende da pressão do ar.

A quantidade de umidade que satura 1 kilo de ar

seco em 20º C sob uma pressão de 7 bar é a mesma

quantidade que satura 1 kilo de ar atmosférico ao

nível do mar com 10° C.

www.farragtech.com

SECAGEM DA RESINA

O ar comprimido saturado numa pressão de 7 bar e com 5º C tem um ponto de orvalho de 5º

C, o qual faz abaixar para -21º C, uma vez que o ar é descomprimido para a pressão do nível

do mar. Tal ponto de orvalho é muito apropriado para a secagem de todas as resina

higroscópicas.

O funil possue 2 seções, um em cima do outro.

A resina é aquecida na parte superior do funil

com o ar quente circulando a resina para

aumentar a pressão da umidade e dirigir a

umidade para fora dos capilares. Uma

quantidade bem menor de ar seco e aquecido é

usado na parte inferior do funil para extrair

mais umidade da resina e carregar a umidade

para fora do funil através do filtro montado na

tampa, parte superior do funil.

O insuflador {C} leva o ar através do

aquecedor {D} para o distribuidor de ar {E}. O

ar quente se eleva entre a resina para a parte

superior do funil {A} e aquece os grânulos,

fazendo com que a pressão da umidade

aumente dentro dos capilares. O ar finalmente,

volta para o insuflador situado na parte de cima

do funil {F}. Uma quantidade pequena de ar

comprimido seco e filtrado {G} é

descomprimido para a pressão atmosférica e

entra no aquecedor {H} passando pelo

distribuidor {K} localizado no fundo do funil

secante. O ponto de orvalho do ar pré-seco cai

devido à descompressão e se torna suficiente

para remover a umidade dos grânulos enquanto

passa pela resina pré-aquecida na parte mais

baixa do secador secante {B}. Uma quantidade

pequena de ar comprimido seco e filtrado {G}

é descomprimido para a pressão atmosférica e

entra no aquecedor {H} passando pelo

distribuidor {K} localizado no fundo do funil

secante. O ponto de orvalho do ar pré-seco cai

devido à descompressão e se torna suficiente

para remover a umidade dos grânulos enquanto

passa pela resina pré-aquecida na parte mais

baixa do secador secante {B}. O ar do meio

ambiente se torna excessivamente saturado

com a umidade quando comprimido para altas

pressões. A umidade em excesso no ar

comprimido é fácilmente separada em

secadores standards de refrigeração.

7 of 8

BACKGROUND

Os seguintes são fatos do secador a ar comprimido:

•

•

•

•

•

•

•

•

•

•

•

•

Ar comprimido saturado na pressão de 7 bar e uma temperatura de 5 º C tem

um ponto de orvalho de 5º C, o qual abaixa para -21º C uma vez que o ar seja

descomprimido à pressão do nível do mar. Tal ponto de orvalho é muito

apropriado para a secagem das resina higroscópicas.

Compressores modernos de ar parafuso são muito seguros e não requerem

manutenção.

Um aparelho central (a ar comprimido) afastado do funil fornece o ar pré-seco

para vários funis secantes e outros equipamentos, reduzindo o investimento

inicial, o custo operacional, e a manutenção.

Está comprovado de que o custo da produção do ar seco comprimido para o

processo da secagem da resina é muito mais baixo do que o custo dos secadores

regeneradores a ar dessecante.

Reduzindo-se o número de peças em movimento para um pequeno insuflador,

garante uma operação que não requer manutenção e uma longa vida sem

perder sua eficiência.

Pré-aquecendo a resina na seção superior do funil e distribuindo o ar seco no

fundo do funil, o funil garante melhores resultados na secagem e diminue o

consumo da energia. A resina fica exposta ao ar com uma temperatura máxima

por um tempo suficiente, permitindo que os grânulos se aqueçam totalmente.

A corrente de ar quente da resina (ar secundário) separada da corrente de ar

seco, permiti um controle melhor do ar e se economiza mais energia quando o

secador não trabalha numa velocidade máxima.

A forma comprida e alta do funil garante um fluxo excelente do material e do

ar.

Eliminando a necessidade do estoque de água resfriada quando secando a

resina em temperaturas altas, economiza-se na manutenção da energia.

A recuperação do ar vinda do compressor de ar e a possível recuperação do ar

vinda das máquinas processadoras do plástico, reduzem o consumo da energia

do sistema de secagem a quase zero.

A série L do secador da resina a ar comprimido (The Compressed Air Resin

Dryer: CARD L-Series) vem equipado com o chamado Farrag Intelligent

Terminal (FIT); um micro-processador com um display gráfico completo para

controlar a energia, 2 carregadores, um modo operacional com pausa para

evitar a secagem excessiva, e muito mais.

O CARD é fabricado em 10 tamanhos standards para fluxos de material de 40

kg/h á 1100 kg/h.

Mais detalhes e fatos sobre o secador da resina a ar comprido são encontrados na Folha de

Dados.

Uma forma de secador a ar comprimido mais simples para quantidades menores de

resina com peças fixas, sem movimento, também estão disponíveis.

www.farragtech.com

SECAGEM DA RESINA

BACKGROUND

Uma

pequena

quantidade do ar

comprimido {A}

é separado do

sistema central

de ar comprimido na fábrica de

moldagem

e

fornecida para o

secador. O ar é

descomprimido

por um jogo de

válvulas

{B},

aquecido por um

aquecedor elétrico

{C}

e

lançado na parte

inferior do funil

{H}

pelo

distribuidor de

ar. O distribuidor

do ar lança o ar

aquecido pelas

saídas {D} e {E}

em

níveis

diferentes dentro

do

funil,

garantindo que o tempo de residência da resina sob uma temperatura máxima seja suficiente

para aquecer até o centro dos grânulos.

Os secadores a vácuo, conhecidos por muitas décadas como um sistema de secagem por

batch, não é amplamente usado nas indústrias de plásticos pelo motivo de secarem um

batch de resina de cada vez. Eles são simples, rápidos e muito eficientes.

O índice do fluxo do ar comprimido é variável, baseado no índice do fluxo da resina e o funil

tem seu formato comprido e alto para evitar o efeito do fluxo de funil.

Os grânulos e o pó da resina seca penetravam entre as peças moventes e as gaxetas das

câmaras quando o carrossel rodava, impossibilitando manter um nível do vácuo

desejável. O processo da secagem falhou e o secador teve que ser limpado para se obter o

nível do vácuo necessário para finalizar o processo.

Os secadores pequenos são próprios para a instalação direta na extrusora da máquina

processadora de plástico ou para a montagem direta no chão com o aparelho de sucção

utilizado no carregamento da resina seca para o compartimento de armazenagem montado na

extrusora. Eles não perdem sua eficiência de secar com o passar do tempo e os resultados são

excelentes, contanto que seja usada uma qualidade padrão de ar.

As séries do secador CARD é fabricado em 6 tamanhos para fluxos de material de 2 kg/h até

50 kg/h. Eles vêm equipados com o FIT (Série S) ou com os controles típicos da

temperatura (Série E).

A Série G do Card, que possue um carregador integrado e controles standard de temperatura,

é fabricado em 3 tamanhos para as aplicações da micro-moldagem com quantidades de 0.5 2.0 kg/h.

8 of 8

Rainer Farrag inventou o secador contínuo a vácuo em 1993.

O sistema contínuo da

secagem a vácuo era

complicado demais devido

à necessidade das peças

moventes.

O secador constituia-se de

cilindros múltiplos numa

configuração tipo carrossel.

A resina era carregada em

uma das câmaras e aquecida

por ar quente. O carrossel

então, girava e a câmara,

juntamente com a resina

aquecida, era colocada sob

um vácuo, enquanto que a

câmara seguinte era enchida

e aquecida. O carrossel era

girado novamente e a resina

seca era evacuada da câmara

enquanto a câmara seguinte

era colocada sob o vácuo

para secar a resina aquecida. A rotação continuava enquanto que o secador supria

continuamente a resina seca para o processo.

A limpeza das câmaras foi um serviço trabalhoso quando se trocava de um tipo de resina

para outra, ou quando era usada uma cor diferente. As câmaras tiveram que ser

desmontadas do carrossel e limpadas fora do secador. Muitas das peças moventes

requerem uma alta manutenção devido ao desgaste.

Rainer Farrag reconheceu que o sistema contínuo da secagem a vácuo com o carrossel foi um

fracasso e ele concentrou seus esforços para desenvolver e melhorar a secagem da resina a ar

comprimido na Europa. Muitos anos depois, o secador contínuo a vácuo com câmaras

multiplas e um carrossel foi inventada nos Estados Unidos.

www.farragtech.com

Download