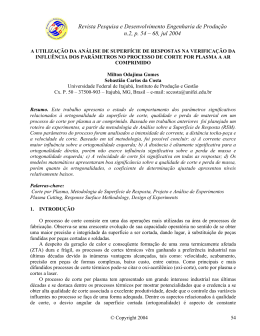

MAIS UM PASSO PARA A OTIMIZAÇÃO DO PROCESSO DE CORTE POR PLASMA ATRAVÉS DO ESTUDO DA QUALIDADE SUPERFICIAL DE CORTE DO AÇO 1045 Wanderley Xavier Pereira Sebastião Carlos da Costa e-mail: [email protected] Universidade Federal de Itajubá-UNIFEI- Av BPS, 1303 CEP 37500-000 Resumo: O processo de corte por plasma a ar comprimido tem sido um dos processos de mais utilizados dentre os processos de corte térmico aplicados aos materiais ferrosos, principalmente para espessuras inferiores a 25 mm. A despeito de suas vantagens a utilização deste processo normalmente gera defeitos superficiais de inclinação da superfície cortada (ortogonalidade) necessitando muitas vezes de retrabalho. Tais operações têm suas complicações em função dos efeitos metalúrgicos ocasionados na formação da zona termicamente afetada (ZTA) pela grande geração de calor na superfície. Desta forma, este trabalho objetiva estudar a determinação de uma relação ótima das principais variáveis do Processo de Corte Por Plasma a Ar Comprimido (Pressão, Corrente, Velocidade e Distância do bocal a peça) no corte do aço SAE 1045. Sendo analisado fatores Metalúrgicos no que tange a extensão da zona termicamente afetada (ZTA, e também os efeitos Geométricos, abordando os erros de forma,ortogonalidade e acabamento superficial, como mais um passo em direção a melhoria da qualidade na utilização do processo. Palavras-chave: Corte por plasma; Qualidade superficial de corte; Efeitos metalúrgicos de corte 1. INTRODUÇÃO O processo de corte por plasma se destaca dentre os processos térmicos por apresentar uma alta qualidade associada a uma boa produtividade. No sentido de melhor adequar o processo às novas utilizações evitando retrabalhos posteriores as operações de corte, pesquisas tem sido realizadas no sentido de melhor caracterizar a influência das variáveis do processo, associadas à qualidade de corte no que tange, principalmente, aos efeitos geométricos e metalúrgicos da superfície cortada. Com relação aos efeitos geométricos, vários fatores têm sido analisados como, por exemplo, a ortogonalidade da superfície de corte, o acabamento superficial, a perda de material e a formação de escória. Dentre os trabalhos relacionados a estes aspectos destacam-se os descritos por Harris (1987), Matsumoto (1988), Manohar (1994), Mont’Alvão(1997). Sob o ponto de vista metalúrgico normalmente as análises se concentram nos efeitos oriundos da zona termicamente afetada (ZTA) caracterizados pelo nível de dureza, formação de trincas, bem como nos efeitos térmicos sobre as peças cortadas, tais como, deformações térmicas e tensões residuais como descritos por Mawson (1983), Harris(1987), Matsumoto(1988) e Manohar (1994). Os aspectos superficiais da zona de corte, com aqueles relacionados às oxidações superficiais sob diferentes tipos de gases de plasma aplicados a diferentes materiais, também se revestem de grande importância no desenvolvimento do processo sendo encontrado informações em trabalhos de Mawson (1983) e Manohar (1994). Mais recentemente, o corte por plasma a ar comprimido tem sido utilizado em larga escala no ambiente industrial, principalmente para espessuras inferiores a 25mm, em função de menores custos de equipamentos e do fator operacional do processo. Entretanto, de uma maneira geral, a qualidade de corte auferida por este processo é inferior à obtida pelo processo convencional de plasma, principalmente aquelas relacionadas a inclinação da superfície cortada além de uma maior rugosidade. Para uma melhor utilização deste processo, esforços tem sido feitos no sentido de obter, dentro de sua faixa de utilização, uma qualidade de corte.Para isto um melhor conhecimento da influência de suas variáveis na qualidade final do corte se torna necessário, tanto sob o ponto de vista dos fatores geométricos como dos fatores metalúrgicos, sendo este o objetivo central deste trabalho. 1.1. Corte por Plasma e os Parâmetros de Análise O corte por plasma é um processo que emprega um plasma gasoso (gás ionizado) produzido por um arco elétrico confinado em um pequeno orifício calibrado (Benedict, 1987). O calor gerado pelo plasma permite obter temperaturas da ordem de 50.000 °C concentradas em regiões muito reduzidas, podendo desta forma fundir e cortar materiais metálicos, cuja a temperatura de fusão seja elevada, já que o metal fundido é expulso pela energia cinética do jato de gás que se desloca a velocidades supersônicas. Em resumo, o processo de corte por plasma envolve corte por fusão associado a energia cinética do gás (Lindberg,1990; Weller et al, 1984). Dentre as variações deste processo tais como,Corte por Duplo Fluxo de Plasma, Corte por Plasma com Proteção de Água, Corte por Plasma com Injeção de Água, Corte por Plasma a Ar Comprimido, sendo que o último é o alvo de análise deste trabalho e que este se difere dos demais por utilizar ar comprimido como gás de proteção e nitrogênio puro ou uma mistura de nitrogênio mais oxigênio (80% de N2 - 20% de O2) como gás do plasma. A figura 1.1 apresenta de forma esquemática os equipamentos típicos de uma unidade de corte por plasma. Figura1.1: (a)Esquema do equipamento corte por plasma Ar Comprimido; (b) Tocha. Neste processo de corte por ar comprimido, muitas variáveis influenciam no processo e, conseqüentemente, na qualidade final da superfície cortada. Como fatores principais de qualidade de corte destacam-se, para este processo, a ortogonalidade gerada na superfície, bem como a extensão e nível de dureza da zona termicamente afetada (ZTA). A ortogonalidade, normalmente, surge em função do movimento helicoidal do gás de plasma gerando, em conseqüência inclinações em ambas as superfícies cortadas. Dependendo do movimento da tocha, observa-se que um dos lados do corte apresenta menor inclinação que o outro, sendo o primeiro considerado como superfície de trabalho e outro como refugo (Benedict, 1987). Com relação a ZTA, a mesma surge em função da grande imposição de calor e seu nível de endurecimento será função das transformações metalúrgicas oriundas das variáveis utilizadas. As variáveis influentes na qualidade do Processo de Corte por Plasma a Ar Comprimido, passíveis de controle, analisadas neste trabalho são: distância do bico de corte à peça; velocidade de corte; corrente e pressão do gás. Os demais parâmetro (material, tipo de sistema, características do sistema). Como técnica de análise utilizouse a ferramenta projeto e análise de experimentos que, segundo Neto et,al.(1995), possibilita um número reduzido de experimentos com um número máximo de informações sobre os efeitos da combinação de variáveis significativas controláveis de um dado processo sobre determinada(s) resposta(s) de interesse. Tal técnica permite identificar o efeito de determinados fatores (variáveis de entrada) em uma superfície de resposta, dentro de uma região de contorno pré-estabelecida, utilizando um número reduzido de experimentos. Muitas das vantagens relativas desta técnica, aplicadas a otimização de processos tem sido largamente discutidas na literatura nos mais diversos campos da engenharia, como por exemplo, na usinagem, ,materiais, soldagem entre outros. De destaque vale mencionar os trabalhos de Guanaraj et.al(2000) e Antony(2000). 2. PROCEDIMENTO EXPERIMENTAL De acordo com o mencionado, o processo estudado apresenta 4 variáveis controláveis que podem influenciar na perda de material durante o corte. O projeto de experimento adotado foi um planejamento fatorial do tipo 24 - 1 ; um planejamento fatorial fracionado que permite a redução de 16 para 8 ensaios (condições experimentais) diferentes. Com o objetivo de determinar a significância estatística dos valores encontrados para os efeitos das variáveis e os efeitos de suas interações, o experimento foi repetido (replicado) por mais uma vez. Os níveis das varáveis foram escolhidos em função de indicações do fabricante do equipamento de corte (Plasmarc), de resultados obtidos por Mont’alvão (1997) e de alguns testes preliminares realizados. Definiu-se os seguintes níveis para as variáveis, apresentados na tabela 1. Fator Tabela 1: Variáveis e seus níveis Nível inferior (-) Nível superior (+) Distância (A) 3.0mm 4.5mm Pressão (B) 5.3 kgf/cm2 7.1 kgf/cm2 Corrente (C) 62.5 A 70 A Velocidade (D) 12.4 cm/min 23.1 cm/min Antes de se iniciar a experimentação alguns preparativos foram necessários como: corte dos corpos de prova e identificação através de tipagem; elaboração de planilhas para a coleta dos dados; obtenção dos; ajuste e nivelamento da mesa de corte; ajuste e nivelamento do bico de corte; aferição da velocidade do carinho de corte e confecção de dois calços, um de 3,5 mm e outro de 4,5 mm que permitiram manter a distância entre o bico de corte e a peça o mais próximo possível destes valores. A bancada de ensaio foi composta dos seguintes equipamentos que podem ser identificados na figura 2.1. Foi utilizado uma fonte com capacidade para cortes de até 25 mm de espessura. Os corpos de prova foram definidos nas dimensões 50 mm de largura, 100 mm de comprimento e 15,9 mm de espessura, sendo que os cortes para testes foram realizados ao longo comprimento. Foram utilizadas chapas de aço ABNT 1045 com o objetivo de permitir uma melhor caracterização da influência metalúrgica no corte e permitir comparações com outros trabalhos realizados por Mont’Alvão(1997) para aços ABNT 1020. Os experimentos realizados foram delineados de acordo com a matriz de planejamento da experimentação gerada por um “software comercial” e mostrada na tabela (2) A coluna execução é subdividida em duas colunas (primeira e segunda experimentação) e indica a ordem de execução dos ensaios. A coluna ensaio, refere-se a cada uma das 8 diferentes condições experimentais geradas pela matriz de planejamento. O sinal + significa que a variável se encontra no nível superior e o sinal - que se encontra no nível inferior (tabela 1). Como a condição inicial do primeiro ensaio não é igual a condição do último, resolveu-se dividir os ensaios em três blocos de 8 ensaios, de tal modo que fosse possível identificar diferenças nos resultados obtidos. Cada bloco é uma repetição. O ensaio número 1 foi quarto a ser executado na primeira vez, o sétimo na segunda vez. Os sinais da variável distância são definidos pelo resultado da multiplicação das variáveis pressão, corrente e velocidade, em seus respectivos níveis. Figura2.1:Bancada de ensaios. Após o corte, as superfícies foram analisadas sob o ponto de vista geométricas e metalúrgicos. Como critério de avaliação das condições geométricas das superfícies cortadas foi considerada a ortogonalidade. O procedimento para investigação desta ortogonalidade de deu primeiramente com a usinagem de duas faces perpendiculares dos corpos de prova. Posteriormente com o auxílio de um goniômetro mediu-se a inclinação da face cortada em relação à outra adjacente, nos três pontos, a partir da extremidade inicial das amostras 20, 50 e 80 mm conforme mostrado na figura2.2. Figura2.2: Ilustração do esquema de medição da ortogonalidade. Para a avaliação da ZTA cada corpo de prova foi seccionado a frio a 10 mm da extremidade final para a retirada de uma área transversal. Após esses procedimentos as amostras foram embutidas, preparadas (lixadas e polidas) e atacadas com nital a 2%. A seguir a superfície atacada foi fotografada com uma câmara digital sendo, a área termicamente afetada, determinada com auxílio do software Auto CAD-14 com a ferramenta polilyne (figura 2.3). Figura 2.3:foto de um CP sem e com demarcação da polilyne. Para uma melhor caracterização da micro dureza na superfície cortada foram feitas impressões, separadas uma da outra. As mesmas foram repetidas para cinco profundidades, cuja localização dos pontos a partir da extremidade foi de 0,25 mm para o primeiro de 0,5 mm para o segundo e depois com incremento de 0,5 mm até a profundidade de 2,0 mm, conforme mostrado na figura 2.4. Figura 2.4:medições de dureza ao longo da ZTA. 3.RESULTADOS OBTIDOS A tabela 2 mostra a seqüência de execução dos experimentos, os ensaios realizados e os resultados obtidos, nos dois blocos de experimentos, para a ortogonalidade, a área e dureza da ZTA. É importante destacar que tanto para os valores de ortogonalidade quanto os de dureza são apresentados como sendo os valores médios obtidos de acordo com as metodologias mostradas nas figuras (2.2) e (2.4). Execução 3-(1.1) 6-(2.1) 7-(1.2) 8-(2.2) 8-(1.3) 7-(2.3) 1-(1.4) 3-(2.4) 2-(1.5) 4-(2.5) 4-(1.6) 2-(2.6) 5-(1.7) 1-(2.7) 6-(1.8) 5-(2.5) Tabela 2: Matriz de planejamento da experimentação. Ensaio Resultados Obtidos A B C D ortogonalidade área ZTA Dureza ZTA cm/mi ° mm2 mm kgf/cm2 Amp Hv n 3.17 2.17 23.23 23.38 288 284 + + 1.30 2.06 25.12 26.12 302 295 + + 2.34 2.06 25.83 25.79 302 290 + + 3.72 4.25 25.33 23.84 315 295 + + 2.67 2.20 27.88 28.59 322 341 + + 3.58 3.80 24.54 24.24 301 309 + + 3.83 3.50 26.93 26.59 309 306 + + + + 2.55 3.20 21.09 23.04 335 320 Para a análise dos resultados utilizou-se um “software” comercial, considerando-se um nível de significância (α) igual a 5 %, sendo portanto a confiabilidade dos resultados de 95%. Tomou-se, também, o cuidado de estudar o tamanho necessário da amostra (n) para que se garantisse que os valores estimados para média e variância estivessem dentro do nível de confiabilidade estipulado. Este estudo foi realizado através da equação apresentada por Dally (1993) a qual indica o uso da distribuição t de Student. A tabela 3 mostra os efeitos principais obtidos para o experimento, considerando as interações de até 2a ordem. Para o cálculo do erro experimental foi utilizado o método da variância . Após calculado os efeitos principais e de interações, bem como o erro experimental deve-se, então, realizar o teste de significância dos efeitos. Multiplicando-se o erro padrão pelo erro experimental dos efeitos, obtém-se, assim, o intervalo de confiança do experimento. Através deste é possível identificar os fatores significativos do processo, sendo que na tabela 3 os mesmos estão identificados com um asterisco. Tabela 3: Estimativa dos efeitos para ortogonalidade, micro dureza, e ZTA com seus respectivos erros padrão e com 14 graus de liberdade. Efeitos Fatores Média ortogonalidade 2,9 +/- 0,110534 Extensão da ZTA 25,0962 +/- 0,182005 Micro Dureza 307,27 +/- 2,24081 Distância (A) 0,315 +/- 0,221069 *-1,8625 +/- 0,36401 3,8173 +/- 4,48173 (B) *0,5625 +/- 0,221069 -0,5825 +/- 0,36401 3,7625 +/- 4,48173 Corrente (C) *0,5325 +/- 0,221069 0,5325 +/- 0,36401 *21,345 +/- 4,48173 Velocidade(D) *-1,205 +/- 0,221069 0,6725 +/- 0,36401 *12,705 +/- 4,48173 AB 0,1825 +/- 0,221069 *-1,0975 +/-0,36401 10,46 +/- 4,48173 AC -0,0825 +/- 0,221069 *-2,4075 +/- 0,36401 -7,1775 +/- 4,48173 BC -0,355 +/- 0,221069 *-1,3175 +/- 0,36401 -4,3525 +/- 4,48173 Erro padrão 2,36531 (7g.l.) 2,36531 (7g.l.) 2,36531 (7g.l.) Significância +/-0,523 +/-0,8610 +/-10,5729 Pressão 3.1 Análise do efeito do Corte na Ortogonalidade Dos resultados da tabela 3 verifica-se que a variável velocidade de corte (D) é a mais significativa. A seguir a pressão (B) e a corrente (C) também se mostraram significativos. Observase que nenhuma das interações apresentaram resultados significativos. A figura 3.1 mostra os efeitos principais das variáveis em estudo relativas a ortogonalidade do corte. A linhas verticais, dos gráficos, apresentam a dispersão das respostas para cada nível estudado das respectivas variáveis de entrada. Observa-se da figura 3.1 que o aumento dos níveis distância tocha-peça, pressão do gás e corrente aumenta o valor numérico da superfície de resposta, o que significa um distanciamento do ponto ótimo para a ortogonalidade, que foi considerado de 0 graus. O oposto ocorre com a velocidade de corte sendo que um acréscimo em seu valor permite reduzir o valor numérico da superfície de resposta, aproximando de um valor ótimo o corte obtido. A provável explicação para a influência mais significativa da velocidade de corte é o fato da concentração excessiva de calor associado ao modo de alimentação helicoidal do gás gerando uma transferência mais efetiva de energia ao bordo do corte, quando a velocidade é pequena. Com o aumento desta velocidade com certeza haverá uma melhor distribuição desta energia, diminuindo, provavelmente, a atuação da pressão do gás na formação do ângulo de inclinação conduzido a obtenção de melhores efeitos na seção cortada. Vale ressaltar que tais resultados correspondem apenas a superfície de contorno estudada. Portanto, poderia se considerar que em termos de ortogonalidade superficial do corte a melhor condição é gerada pela manutenção dos parâmetros distância tocha-peça, pressão do gás e corrente no nível inferior (-) e a velocidade de corte no nível superior (+) Figura 3.1: Gráficos dos efeitos principais para a ortogonalidade. 3.2 Interpretação dos Resultados do Efeito do Corte sobre a Extensão da ZTA. Pelos resultados mostrados na tabela 3, o fator distância e suas interações com a pressão do gás, corrente e velocidade de corte se mostraram significativos. A interação distância x corrente (AC) se mostrou a mais significativa, seguida do fator distância, da interação distância x pressão (AB) sucessivamente. Com relação ao fator distancia tocha-peça (A) nota-se pela influência dos efeitos, (figura 3.3), que o aumento em seu nível dentro da superfície de contorno estudada (3,0 mm a 4,5 mm) reduz, em conseqüência o valor numérico da resposta, que significa uma aproximação do valor ótimo para a extensão da ZTA. A explicação para tal pode-se basear no fato que a arco formado a partir da tocha assume um formato cônico, possuindo um comprimento ótimo de corte. Tal comprimento, provavelmente, se situa dentro da superfície de contorno estudada. Entretanto, o aumento excessivo da distância tocha-peça conduziria, com certeza, a partir de um nível superior a 4,5 mm o aumento da extensão da ZTA, provocando um espalhamento do arco e diminuindo a ação efetiva de corte. Figura 3.2: Gráficos dos efeitos principais para a extensão da ZTA. Com relação às interações entre a distância e os outros fatores, observa-se na tabela 3 que mais significativa foi a interação da distância com a corrente AC (figura 3.3). Através da eliminação de efeitos não significativos é possível verificar que melhores resultados para o processo em questão são obtidos para utilizações do fator distância e corrente em seus níveis máximos. Seguindo a mesma forma de análise, das interações significativas AB e AD, as menores ZTA’s geradas são obtidas com pressão, velocidades e distância bico-peça em seus níveis superiores. É interessante observar que os fatores corrente e velocidade estão diretamente relacionados a energia imposta a peça de trabalho. No caso da corrente, é de se esperar que um aumento em seu nível conduz a um aumento do nível de energia imposto à peça e, em conseqüência, a uma maior extensão da ZTA. Os resultados gerados mostraram o oposto. O que deve ocorrer é que no caso da distância e da pressão serem mantidos em seus níveis máximos, provavelmente a ação dos gases de expulsão deve gerar um resfriamento do arco cortante e provavelmente uma redução do nível de energia imposta. Entretanto, tal suposição mereceria um estudo mais detalhado. No caso da velocidade, um aumento de seu nível reduz a energia imposta à peça, gerando uma diminuição na extensão da ZTA formada, como era de se esperar. Baseado nestes resultados pode-se perceber que a menor extensão da ZTA pode ser obtida com a manutenção da distância tocha-peça, corrente, velocidade e pressão do gás em seus níveis máximos. Figura 3.3: Resposta estimada para a interação distancia* corrente na extensão da.ZTA 3.3 Interpretação dos Efeitos do Corte na Dureza Média Nota-se dos resultados obtidos na tabela 3 que o fator corrente destaca como o mais representativo, e um aumento do seu nível gerou, em conseqüência, uma elevação no valor da dureza média da ZTA, distanciando assim de um corte de melhor qualidade sob o ponto de vista metalúrgico. Observa-se, também, que o fator velocidade de corte se mostrou significativo, porém em menor importância que o fator corrente. O acréscimo da velocidade de conduz a um aumento de dureza da ZTA. Entre as interações, não houve efeitos significativos para a dureza da ZTA Observa-se da figura 3.4 que a pressão é mais sensível do que a distância tocha-peça. Desta forma, parece ser mais prudente a utilização da pressão do gás em seu nível mínimo associado a uma maior distância (A), muito embora a distância apresente pouca influência na variação do nível de dureza. Baseado nestes resultados, pode-se perceber que a menor alteração de dureza da ZTA pode ser obtida com a manutenção da corrente, velocidade e pressão do gás em seus níveis inferiores e distância em seu nível superior. Figura 3.4: Gráficos dos efeitos principais para a dureza da ZTA. 4.CONCLUSÕES Com base nos resultados obtidos e analisados, é possível através da análise da influência dos parâmetros melhorar o nível de qualidade das superfícies geradas. As condições para a melhoria de ortogonalidade, extensão e dureza de ZTA foram estabelecidas. Entretanto não parece ser possível, em função da influência dos parâmetros, gerar uma condição única de ajuste dos parâmetros que permitisse obter um corte perfeito, caracterizado por uma menor ortogonalidade superficial, associada a uma pequena extensão de ZTA e com um nível mínimo de endurecimento. Pode-se, entretanto, aproximar-se de uma solução ideal. Em termos de qualidade de corte, a superfície de resposta ortogonalidade, para o material em estudo, parece ser a mais importante, no tocante a critério de aceitação no ambiente industrial, segundo, pois quanto maior esta resposta, maior seria o volume de material a ser removido em uma operação de usinagem posterior, e também que, os diferentes níveis de endurecimento obtidos não levariam a alterações significativas nas respostas de usinagem Pereira (2000). Dentre os parâmetros influentes na ortogonalidade a velocidade de corte se mostrou como o mais significativo.Como para a extensão da ZTA se observou uma tendência oposta de comportamento dos parâmetros daquela observada para a ortogonalidade. Pode-se concluir que, de acordo com a superfície de contorno analisada neste trabalho, as melhores condições para o corte são aquelas geradas pela utilização dos parâmetros corrente, pressão do gás e distância mantidos em seus níveis inferiores e a velocidade de corte em seu nível superior. Esta regulagem dos parâmetros permitiu gerar um corte com uma menor ortogonalidade associada a uma maior extensão da ZTA, porém com um nível de endurecimento menor. 5.LISTA DE REFERÊNCIAS Antony, J.,2000, ”Improving the Manufacturing Process Quality and Capability using Experimental Design: a Case Study”, International Journal of production Research, vol.38 n°12,pp.2607-2618 Benedict, G F., 1987, “Nontraditional Manufacturing Processes”, New York - Marcel Dekker, Inc., pp.333 – 348. Dally, J.W., Riley, W.F, and Mc Connell.,K.G.,1993,”Instrumentation on for Engineering Measurements”, Jonh Wiley and Sons, 2ª edição. Gunaraj,V.and Murugan, N., 2000, “Prediction and Optimization of Weld Bead Volume for the Submerged Arc Process – Part 1”, Welding Journal, pp.286s – 294s. Harris, I.D – Lucas, W.,1987, “ Improved Cutting Perfomance from the Addition of Water to the Plasma Gas in Plasma Arc Cutting”, Welding Institute Members Report, 3 – 11. Manohar, M. And Snyder II,J., 1994,”Dross Formation during Plasma Arc Cutting of Steels”, Welding Journal, november,pp.45-51. Matsumoto, J.,1988, “Effects of Plasma Cut Surfaces on the Quality of Aluminium Alloy Welds”, Welding International, n° 4,pp.322-342. Mawson, M., 1983, “hermal Cutting in Fabrication”,Metal Construction, pp.444-447. Montgomery, D C.,1984 “ Design and Analysis of Experiments”, New York: Georgia Institute of Technology. Mont’alvão, C.A. ,1997,“Determinação dos Fatores Significativos do Processo de Corte por Plasma a Ar Comprimido Através da Utilização do Projeto e Análise de Experimentos”,Dissertação de Mestrado”, EFEI, Itajubá. Neto, B B - Scarmínio, IS- Bruns, R E., 1995 “ Planejamento e Otimização de Experimentos”, Campinas: Editora da Universidade Estadual de Campinas. Pereira, W,X.2000, “Estudo da Qualidade do Corte do aço SAE 1045 Através do Processo corte por Plasma a Ar Comprimido”, Dissertação de Mestrado”, EFEI, Itajubá. Slee,B.,1979, “The Economics of NWI Plama Arc Cutting”, Metal Construction, pp.192-194. Thomas, H.and Goldberg,F.,1979, “Recommendations Concerning the Quality of Thermal Cut Surfaces in Stell Structures Subjected to Fatigue Loadindg”, Welding in the Word, vol.17, n°7/8 pp.192-194. WELLER, EJ - HAAVISTO, M., “Nontraditional Machining Processes”, Society of Manufacturing Engineers, 1984. ONE MORE STEP FOR THE AIR PLASMA CUTTING PROCESS OPTIMISATION THOUGH THE STUDY OF THE CUT SURFACE QUALITY OF 1045 STEEL Wanderley Xavier Pereira Sebastião Carlos da Costa Universidade Federal de Itajubá-UNIFEI- Av BPS, 1303 CEP 37500-000 Abstract. In this work the effect of cutting speed, stand off, gas pressure and current on the assessment of cut quality applied to plates of SAE 1045 steel using an Air Plasma Cutting Process were evaluated. To reach the objectives the study was divided in two parts. In the first one a technique based on Design of Experiments was used to assess the effects of these variables on the angle of the cut face from the vertical, width and the hardness level of the Heat-Affected Zone (ZTA). The results allowed to determine the best combination of parameters level in order to optimise the response values. From the point of view of the angle of de cut face the best condition was obtained from the use of current, gas pressure and standoff on the minimum level and cutting speed on the maximum level. For the HAZ extension, the use of all parameters on its maximum level allowed to obtain the best results. Meanwhile, the minimum hardness average level was obtained by use o all parameters on its minimum level. Keywords: Air plasma cutting, Cut surface quality, metallurgical effects.

Baixar