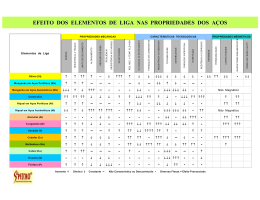

____________________________________________________________________________ TRATAMENTOS TÉRMICOS DE AÇOS FERRAMENTA ___________________________________________________________________________ MSc. Eng. Carlos Humberto Sartori Gerente Industrial – Itaraí Metalurgia Ltda. 1. OBJETIVOS Apresentar e discutir os principais conceitos ligados aos tratamentos térmicos de aços ferramenta. Demonstrar soluções técnicas para aumentar o desempenho de ferramentas através da escolha do melhor material, processos de endurecimento e engenharia de superfície. 2. AÇOS FERRAMENTA Chamamos de aços ferramenta, a uma classe de materiais metálicos, na qual, sobre uma base de aço carbono, adicionam-se ELEMENTOS DE LIGA, para a obtenção de propriedades, ou combinações de propriedades especiais. No estado recozido a microestrutura consiste em uma matriz “mole” com carbonetos inseridos. Esses carbonetos podem ser carbonetos de cromo, tungstênio, molibdênio ou vanádio, dependendo da composição química do aço. Os carbonetos são caracterizados pela alta dureza e um alto volume de carbonetos significa alta resistência ao desgaste. É sempre muito importante que esses carbonetos estejam bem distribuídos. Outros elementos de liga também presentes em aços ferramenta são o cobalto e o níquel, porém esses elementos não formam carbonetos, o cobalto aumenta a dureza a quente e o níquel aumenta a temperabilidade. Dentre os principais aços ferramentas podemos destacar: • Aços Rápidos – correspondendo a aços altamente ligados (acima de 20% em peso), utilizados para ferramentas de corte, tais como brocas, fresas, punções de corte e repuxo. Tem como característica principal, a manutenção da aresta cortante, mesmo sob condições de temperatura elevada. Corresponde à classe M da norma AISI. Exemplos mais comuns no Brasil: AISI M2, M35 e M42; • Aços Trabalho a Quente – correspondendo a aços de baixo carbono, ligados usualmente ao Cr, Mo e V, utilizados para trabalhos a quente, tais como forjamento de aços, injeção de alumínio, e em muitos casos, para a injeção de plásticos. Corresponde à classe H da norma AISI. Exemplos mais comuns no Brasil: AISI H13, H12, H11, H10 e H21; • Aços Trabalho a Frio – correspondendo a aços de alto carbono e elevado teor de elementos de liga, utilizados para trabalho a frio, tais como estamparia, corte e repuxo de chapas, forjamento a frio, laminação a frio. Corresponde à classe D da norma AISI. Exemplos mais comuns no Brasil: AISI D6, D2, O1, A2 e S1; • Aços para moldes plásticos – desenvolvidos para apresentar elevada polibilidade, além de baixa deformação na têmpera ou no endurecimento por precipitação, estes aços ligados são utilizados na fabricação de moldes para injeção de plástico. Correspondem à classe P da norma AISI. Exemplos mais comuns no Brasil: AISI P20 e P50; • Aços Inoxidáveis Martensíticos – classe de aços ligados, caracterizados pela elevada resistência a corrosão, além de uma boa combinação de tenacidade e resistência ao desgaste. Muito utilizado na injeção de polímeros organoclorados, devido à agressividade deste tipo de polímero. Corresponde à série 400 da norma AISI. Exemplo mais comum no Brasil: AISI 420. Recentes desenvolvimentos das indústrias fabricantes de aços ferramenta têm trazido novos tipos de aço para o mercado, com características específicas. Na realidade, a seleção de um aço ferramenta não se limita aos tipos normatizados, devendo ser feita através de criteriosa análise das propriedades físico-químico-mecânicas necessárias para o sucesso da ferramenta. Exemplos clássicos podem ser observados a seguir: 3. SELEÇÃO DOS AÇOS FERRAMENTA Há diversos critérios para Seleção de Aços Ferramenta listados na literatura, mas, de um modo geral, consideramos que devam ser analisadas as seguintes variáveis: 1. APLICAÇÃO – conhecer profundamente as propriedades desejadas para a aplicação em questão; 2. SEQÜÊNCIA DE FABRICAÇÃO – projetar a seqüência de fabricação em função das características do aço; 3. QUANTIDADE DE PEÇAS A SEREM PRODUZIDAS – em função da produção desejada, o aço pode variar; O conhecimento da APLICAÇÃO é imprescindível, pois somente assim poderemos conhecer as solicitações a qual a ferramenta estará sujeita, e poderemos selecionar os aços adequados, que possam fornecer boa resistência a tais solicitações. Prever todas as etapas de fabricação, ou seja, a SEQÜÊNCIA DE FABRICAÇÃO também é muito importante, pois estas etapas podem introduzir modificações importantes nas propriedades do aço ferramenta, gerando problemas. Por exemplo, processos de eletro-erosão de penetração ou processo de retífica. A QUANTIDADE DE PEÇAS A SEREM PRODUZIDAS, leva diretamente à questão da durabilidade da ferramenta. Para pequenas séries, muitas vezes não compensa fazer grandes investimentos na ferramenta. Entretanto, se há aumento de produção ou mudança de programa de produção, muitas vezes é aconselhável construir outra ferramenta, mais sofisticada em termos de aço e tratamento térmico, do que ficar fazendo sucessivas manutenções numa ferramenta inadequada. 4. INTRODUÇÃO AO TRATAMENTO TÉRMICO DE AÇOS FERRAMENTA Basicamente, entende-se por tratamento térmico, a aplicação de ciclos de AQUECIMENTO e RESFRIAMENTO em elementos metálicos, com o objetivo único de obter-se MUDANÇA DE NATUREZA MICROESTRUTURAL, tendo-se como conseqüência a obtenção de propriedades físico-químico-mecânicas desejadas. O que diferencia um aço do outro, em termos de tratamento térmico são, fundamentalmente as temperaturas e o tempos utilizados. Observa-se nos gráficos da figura 5, as diferenças de temperatura utilizadas e os meios de resfriamento (que definem a velocidade de resfriamento). Estes ciclos são definidos pela composição química do aço. Normalmente, os aços ferramenta têm temperaturas de tratamento de têmpera pré-definidos pelo seu fabricante, e, salvo em casos excepcionais, não devem ser alterados, sob risco de mudanças drásticas nas propriedades alcançadas. A tabela a seguir, ilustra as temperaturas utilizadas para a têmpera dos principais aços ferramenta. Tab.1 – Exemplos de temperaturas de austenitização para aços ferramenta Uma outra diferença muito importante entre aços carbono e aços ferramenta é a propriedade chamada de TEMPERABILIDADE. Por definição, TEMPERABILIDADE é a capacidade de um aço adquirir dureza por têmpera a uma determinada profundidade. Exemplificando: Os exemplos da ura 6 são representações esquemáticas de corte transversal em corpos de prova temperados. É facilmente observável que o aço AISI H13, apesar de ter praticamente o mesmo teor de carbono do SAE 1045, tem TEMPERABILIDADE substancialmente maior. A dureza superficial é a mesma, mas no núcleo (a 50 mm de distancia a superfície), o SAE 1045 apresenta enorme queda na dureza, enquanto que o H13 mantém praticamente inalterada a dureza superficial. Nem todos os aços ferramenta apresentam esta característica. De fato, por exemplo, o aço AISI O1 tem baixa temperabilidade, e comparado com outros da mesma família (Trabalho a Frio). Um outro ponto notável é a diferença entre os meios de resfriamento empregados. Para obter a mesma dureza superficial, o SAE 1045 necessita ser temperado em óleo, enquanto que o AISI H13 adquire mesma dureza temperado ao ar. Esta é uma característica dos aços ferramenta de alta TEMPERABILIDADE, representando grande vantagem nas muitas situações em que o problema das DISTORÇÕES DIMENSIONAIS adquire importância. 5. OBJETIVO FUNDAMENTAL DO TRATAMENTO TÉRMICO Ao contrário do que muitos pensam, o principal objetivo do tratamento térmico NÃO É aumentar a resistência a desgaste. De fato, o tratamento térmico afeta o aço como um todo, enquanto que a questão do desgaste limita-se à superfície. Na realidade, o verdadeiro objetivo do tratamento térmico é promover uma MODIFICAÇÃO MICROESTRUTURAL. Também no caso dos aços ferramenta, o grande objetivo do tratamento térmico, particularmente a têmpera é fazer uma alteração microstrutural, obtendo-se uma estrutura de alta resistência mecânica, usualmente traduzida por um aumento de dureza. Entretanto, o aumento de dureza é apenas uma conseqüência desta alteração microestrutural, não devendo, nunca, ser considerado um fim em si mesma. 6. TRATAMENTOS TÉRMICOS APLICADOS AOS AÇOS FERRAMENTA De um modo geral, podemos aplicar os seguintes tratamentos térmicos aos aços ferramenta: 1. ALÍVIO DE TENSÕES; 2. TÊMPERA E REVENIDO; 3. RECOZIMENTO. 6.1. ALÍVIO DE TENSÕES Como o próprio nome diz, serve para reduzir o nível de tensões introduzido por deformação a frio, usinagem, eletro-erosão, soldagem ou retífica, e que podem afetar fortemente os resultados da têmpera posterior, ou mesmo as características da ferramenta em uso. Sempre que houver evidências, ou mesmo suspeita de que o nível de tensões residuais é elevado, é aconselhável a aplicação deste tratamento. Não existe uma regra única para a aplicação do Alívio de Tensões. De modo geral, para ferramentas, pode-se adotar a seqüência: É importante notar que o ciclo utilizado no primeiro alívio NÃO NECESSÁRIAMENTE é igual ao do segundo. Isso dependerá do tipo de aço e do tipo de têmpera que for executada. 6.2. TÊMPERA E REVENIDO Na têmpera, obtém-se a alteração microestrutural que tem como resultado o aumento da resistência mecânica. Quando o aço é aquecido para a têmpera, a idéia principal é dissolver os carbonetos numa quantidade tal que a matriz absolva elementos de liga e carbono e lhe dê temperabilidade suficiente para a obtenção do efeito de dureza homogênea na etapa de resfriamento, sem a formação de precipitados em contorno de grão. Quando o aço é aquecido até a temperatura de austenitização, não somente os carbonetos são parcialmente dissolvidos, mas também a matriz é alterada, transformando-se de ferrita para austenita graças ao reposicionamento dos átomos de carbono no reticulado cristalino. Se o aço é resfriado rapidamente a partir da temperatura de austenitização, os átomos de carbono não têm tempo suficiente para se reposicionarem novamente como ferrita, eles se fixam em posições onde não dispõem de espaço suficiente, e o resultado disso é uma alta microtensão que explica o aumento de dureza (vide o exemplo do congestionamento de carros na figura 8). Esta estrutura dura é chamada de martensita, uma solução forçada de ferrita e carbono. Muitas vezes quando um aço ferramenta é temperado, não se consegue a formação completa de martensita e algum percentual de austenita mantém-se retida na microestrutura. A quantidade de austenita retida aumenta com o aumento de percentual de elementos de liga, altas temperaturas e tempos prolongados de encharque. Fig.8 – Analogias para compreensão dos objetivos dos processos de têmpera e revenimento de aços ferramenta (ERASTEEL) 6.2.1. AQUECIMENTO ATÉ A TEMPERATURA DE AUSTENITIZAÇÃO Esse aquecimento deve se lento para minimizar distorções e geração de tensões térmicas nas peças. Esse aquecimento é todo controlado pelo computador do forno no caso de fornos a vácuo, onde inclusive podemos controlar as taxas de subida de cada rampa. Em fornos de banho de sal e atmosfera controlada, utiliza-se um pré-aquecimento em fornos separados, que devem na medida do possível ter algum tipo de proteção contra a oxidação. As peças devem ser protegidas com cavacos de ferro fundido ou embrulhadas em folhas de aço inoxidável, quando forem austenitizadas em fornos elétricos sem atmosfera de proteção. Fig.9 – Da esq. para dir,: forno de banho de sal, forno de atmosfera controlada, forno elétrico do tipo mufla e forno a vácuo 6.2.2. TEMPO EM TEMPERATURA DE AUSTENITIZAÇÃO Para isso existem os manuais fornecidos pelas empresas fabricantes de aço e devem ser seguidos à risca, porque são frutos de testes e mais testes que envolvem análises completas relacionando microestruturas e propriedades. Sempre devemos levar em conta o tipo de forno, peso e compactação da carga. Esse cuidado é muito mais crítico no caso de fornos a vácuo onde a ausência de ar ou atmosfera gasosa impossibilita o aquecimento por condução ou convecção e portanto a transferência de calor das resistências para a carga ocorre somente por radiação. Numa dada carga, as peças enfileiradas próximas às resistências são aquecidas diretamente por radiação, mais reflexão vinda da face do revestimento da zona quente do forno a vácuo. As peças localizadas na parte mais externa da carga (próximas das resistências) aquecem por radiação a próxima fileira de peças e assim por diante até o centro da carga. Em carregamentos muito densos, as peças no centro da carga chegam na temperatura desejada muito mais devagar do que as peças localizadas na região externa da carga e podem ficar sub austenitizadas dependendo do tempo de encharque programado. 6.2.3. RESFRIAMENTO No caso de ferramentas, a velocidade de resfriamento deve seguir uma solução de compromisso entre a obtenção das propriedades desejadas e uma mínima distorção. A velocidade deve ser alta o suficiente para evitar a formação de carbonetos pró-eutetóides que: - roubam C e elementos de liga da matriz (prejudicam o endurecimento secundário) - reduzem a tenacidade (precipitam em contorno de grão) Dentre os meios de resfriamento podemos destacar: salmoura, água, óleo, sal,nitrogênio sob pressão ou ar, dependendo sempre da temperabilidade do aço. Aços com baixa teor de elementos de liga podem ser temperados em água com adição de 8 a 10% de cloreto de sódio para aumentar a eficiência de extração de calor, porém esse meio de resfriamento gera severa distorção e muitas vezes trincas catastróficas. O resfriamento em óleo pode ser utilizado para os aços ferramenta de baixa e média liga. Esse óleo (fornecido por fabricantes especializados) deve estar limpo e mantido em temperaturas de 60 a 70ºC. O óleo propicia um acabamento muito bom e elevada dureza, mesmo em peças com grandes dimensões, no entanto o risco de empenamento e trincas também é alto. Os melhores meios de resfriamento para aços ferramenta são: martêmpera em banho de sal, resfriamento ao ar e resfriamento por nitrogênio sob pressão. No processo de martêmpera em banho de sal, o material é resfriado em duas etapas, inicialmente a partir da temperatura de têmpera num banho de sal mantido à temperatura acima da Ms e nessa temperatura fica mantido até a equalização completa para posteriormente ser resfriado ao ar. Deve-se tomar muito cuidado com a martêmpera de aços ferramenta temperáveis ao óleo, porque a excessiva permanência na temperatura do banho pode produzir bainita na microestrutura. A temperatura da martêmpera para a maioria dos aços ferramenta fica em torno de 500 a 550ºC, garantindo excelente velocidade de resfriamento para evitar a formação de fases “indesejáveis”. O resfriamento ao ar calmo ou ar forçado é aplicado quando o risco de distorção é muito alto, no entanto esse meio de resfriamento produz um péssimo acabamento superficial (muita carepa e descarbonetação). Sem dúvida o resfriamento por nitrogênio sob pressão em fornos a vácuo é o mais indicado no caso de aços ferramenta, porque produz peças com excelente acabamento superficial e velocidade de extração de calor totalmente controlada. O resfriamento totalmente homogêneo ao redor das ferramentas produz uma microestrutura refinada e menores taxas de deformação. Fig.11 – Esquema do fluxo de N2 sob pressão dentro de um forno a vácuo (IPSEN). A tabela 2 a seguir mostra um comparativo dimensional em diversos testes de resfriamento realizados em chapas de 100 x 100 x 25 mm no aço inox 420: Tab.2 – Comparativo entre meios de resfriamento para uma chapa de 100 x 100 x 25 mm em aço inox 420 temperada a 1020ºC (UDDEHOLM) No revenido, reduz-se o nível de FRAGILIDADE imposta pela têmpera (vide o exemplo do congestionamento de carros na figura 8), além de, ao contrário dos aços carbono, haver um AUMENTO NA RESISTÊNCIA MECÂNICA após o revenido. O tempo de encharque mínimo é de pelo menos 2 horas. É importante observar que nem todos os aços ferramenta têm este comportamento (chamado de DUREZA SECUNDÁRIA). Normalmente o fabricante do aço fornece as curvas de revenido. Além da presença de DUREZA SECUNDÁRIA, há uma outra característica importante no revenido dos aços ferramentas, que os diferencia dos aços carbono: o REVENIDO MÚLTIPLO. Particularmente nos casos em que é necessária uma tenacidade elevada (ou a maior possível), é absolutamente indispensável a aplicação de dois ou mais revenidos. Os revenidos múltiplos têm a função de concluir completamente as transformações microestruturais iniciadas na têmpera (transformar a austenita retida), de modo a conferir ao aço ferramenta a melhor combinação de resistência mecânica com tenacidade. O ciclo usual de um aço AISI H13, usado, por exemplo para a fundição sob pressão de alumínio, é como segue: Fig. 13 – Representação esquemática da curva de revenimento do aço H13 (EDELSTAHL) 6.3. SUB ZERO O objetivo fundamental do subzero é auxiliar na transformação total da austenita retida em martensita, particularmente em aços de altíssima liga como o D2 que pode reter até 50% de austenita retida em sua estrutura à temperatura ambiente. A presença de austenita retida prejudica a dureza final e além disso existe sempre o risco de, em trabalho, ocorrer a transformação dessa austenita em “produtos” indesejáveis como a perlita por exemplo. O subzero consiste em submeter as peças temperadas à ação de temperatura abaixo de 0ºC, em N2 líquido (-196ºC) ou numa mistura de N2 líquido com álcool (-70ºC, essa temperatura pode ser controlada utilizando-se geladeiras especiais e balanceando os volumes de álcool e N2). É um tratamento essencial quando a peça tratada necessita de estabilidade dimensional, alta dureza e resistência ao desgaste. 6.4. RECOZIMENTO Os aços ferramentas são, em geral, fornecidos no estado recozido. A resistência mecânica, e conseqüentemente a dureza é baixa (da ordem de 200 HB na maioria dos aços ferramenta), permitindo usinagem, deformação plástica a frio, e soldagem, quando necessário. Nas situações em que, após a têmpera é necessário uma nova usinagem, por exemplo, no caso de mudanças na forma do produto final, execução de furos não previstos originalmente, ou mesmo quando ocorrem erros de têmpera, é indispensável a aplicação de um ciclo de RECOZIMENTO, que permita nova usinagem ou mesmo retratamento. Retratamento em aços ferramenta é sempre um procedimento especial, e que, via de regra exige aplicação de RECOZIMENTO. Nunca se deve retemperar em cima de uma estrutura temperada, sob risco de surgimento de trincas na ferramenta. Sob temperaturas elevadas, na presença de oxigênio, ocorre o fenômeno da DESCARBONETAÇÃO, ou seja, perda do elemento carbono do aço. A perda de carbono acarreta, usualmente, perda de dureza superficial, e conseqüentemente, não se atingem as propriedades desejadas na ferramenta. Em qualquer processo que envolva altas temperaturas, é altamente recomendável que se utilize equipamento de tratamento térmico que tenha atmosfera controlada, ou seja, que permita tratamento sem a presença de oxigênio (ou em quantidade mínima). Isto é particularmente importante no caso do recozimento, que envolve manutenção a elevadas temperaturas durante longos períodos. Se houver perda de carbono no recozimento, a têmpera posterior não atingirá a dureza desejada, e muitas vezes acarretará a perda da ferramenta. 7. ENGENHARIA DE SUPERFÍCIES É muito comum o ferramenteiro ou projetista de ferramentas, legitimamente preocupado com problemas de DESGASTE, exija elevadas durezas na têmpera. Este é um erro muito comum, e a causa do erro está em associar RESISTÊNCIA AO DESGASTE com a dureza obtida pela têmpera. A dureza obtida na têmpera é tão somente para elevar a RESISTÊNCIA MECÂNICA, contra, por exemplo, AMASSAMENTO. Durezas excessivas obtidas na têmpera, em geral, vão causar trincamento da ferramenta, devido à falta de TENACIDADE. DESGASTE é um fenômeno e superfície, e como tal, deve ser tratada pela ENGENHARIA DE SUPERFÍCIES, e não pelo TRATAMENTO TÉRMICO. Um outro erro comum é associar, DIRETAMENTE, aumento de dureza com aumento na RESISTENCIA AO DESGASTE. Isso é verdadeiro até um certo limite. Na maior parte dos casos que envolvem aços ferramenta, muito mais eficiente que meramente aumentar a dureza, é modificar a natureza química da superfície, de modo a reduzir o coeficiente de atrito nas faces em contato. Existem muitas maneiras de, através de modificação da superfície da ferramenta, obter-se uma elevada resistência a desgaste. Dentre as mais eficientes, podemos destacar a NITRETAÇÃO e os REVESTIMENTOS PVD. 7.1. NITRETAÇÃO Trata-se de processo termoquímico, no qual, através da introdução de NITROGÊNIO na superfície de um aço ferramenta, obtém-se uma camada, de natureza cerâmica, de elevada resistência a desgaste, além de uma substancial redução no coeficiente de atrito. Nitretação é uma designação utilizada para um processo que utiliza atmosfera gasosa (gás rico em nitrogênio), e normalmente gera camadas relativamente espessas (até 1.0 mm) e demanda tempos bastante prolongados (acima de 90 horas como padrão). Usualmente recomenda-se este tipo de tratamento quando o desgaste é do tipo abrasivo, necessitando de camada espessa, que resista a penetração. Um bom exemplo são fusos de injetoras de plástico, caracteristicamente sujeitas a desgaste abrasivo. Para ferramentas, que salvo exceções ficam mais sujeitas a desgaste do tipo ADESIVO (estampos de repuxo de chapas galvanizadas, por exemplo) o mais recomendável são os processos de NITROCARBONETAÇÃO, uma variação da nitretação, que demanda tempos mais curtos e gera camadas mais delgadas (até 0.2 mm de espessura). Tanto a nitretação como a nitrocarbonetação geram camadas duplas conforme figura a seguir: Fig.14 – Micrografia de camada formada por nitretação gasosa convencional AÇO: AISI P20 A camada mais superficial, chamada de CAMADA BRANCA, é integralmente constituída de nitretos complexos, tendo natureza cerâmica, o que confere um baixo coeficiente de atrito em contato com, p.ex., uma superfície metálica. A CAMADA DE DIFUSÃO, corresponde àquela na qual ocorre queda gradual no teor de nitrogênio, havendo um gradiente de dureza. Esta camada é importante por dar sustentação mecânica à camada Branca. A espessura e a dureza das camada geradas pela nitretação depende basicamente da composição química do aço. Quanto mais ligado o aço, menor a espessura da camada, e maiores são as durezas. 7.2. NITROCARBONETAÇÃO Pode ser conduzido de três formas diferentes: a. BANHO DE SAIS FUNDIDOS b. ATMOSFERA GASOSA c. PLASMA A diferença fundamental é o meio que fornece o NITROGENIO. Em geral, seleciona-se o processo em BANHO DE SAL para elementos de máquinas, e ferramentas em que não há maiores cuidados quanto a sujidades após o tratamento, lembrando que o sal fundido penetra em frestas e furos pequenos, dificultando sua limpeza. Em compensação, este processo é em geral mais rápido e mais versátil do que os outros dois. Como desvantagem adicional, há a questão ambiental. Justamente devido a limpeza, para ferramentas para injeção de plástico o processo ideal é o gasoso, na qual o meio que fornece nitrogênio é uma mistura de gases. O processo a plasma tem a vantagem de oferecer quase absoluto controle do tipo de camada desejada, além de também ser bastante limpo. Para a seleção do processo mais adequado, é recomendável contato direto com profissionais do ramo, habilitados a adequar as características particulares de cada processo às necessidades específicas da ferramenta. 7.3. REVESTIMENTOS PVD PVD é a sigla em inglês para DEPOSIÇÃO FÍSICA DE FASE VAPOR, ou seja, é um processo de deposição de camadas através da vaporização de metais. Não há efetiva difusão como na Nitretação, mas apesar disso, a aderência da camada é extremamente elevada. As camadas em geral não ultrapassam a espessura de milésimos de milímetro, e apresentam durezas extremamente elevadas, acima de 2500 HV, com coeficientes de atrito substancialmente mais baixos do que os obtidos na nitretação. Alguns exemplos de aplicação: 7.3.1 ALGUMAS CARACTERISTICAS DESTES PROCESSOS Ambos os processos são aplicados, preferencialmente sobre aços já temperados (especificamente no caso de ferramentas). Desde que sejam utilizados aços que apresentam temperaturas de revenido elevadas (acima de 540ºC), os processos de nitrocarbonetação e revestimentos PVD não afetam a dureza do núcleo, uma vez que são conduzidos em temperaturas que variam de 500 a 570ºC. No caso do PVD, é possível aplicação a temperaturas mais baixas, da ordem de 250ºC, permitindo portanto aplicação em aços que tem temperatura de revenido mais baixa, mas haverá uma queda na aderência, que pode tornar-se importante na medida em que aumenta a severidade do trabalho. De um modo geral, podemos resumir as principais aplicações e características como na tabela a seguir: Tab.3 - Exemplos de aplicação da Engenharia de Superfícies em combinação com o aço e o tratamento térmico mais recomendado Os exemplos dados acima são orientativos, e não excluem, de modo algum consulta a profissionais do ramo, qualificados para associar o tipo de tratamento de superfície às necessidades da ferramenta. 8. ESTUDOS DE CASOS 8.1. MOLDES DE INJEÇÃO DE PLÁSTICO – os moldes de injeção de plástico estão sujeitos a desgaste do tipo adesivo, tendo em muitos casos, necessidade de resistência a corrosão, principalmente na injeção de organoclorados. A seleção do aço é baseado na produção desejada e na abrasividade do polímero em questão. Outra solicitação comum é a baixa deformação na têmpera, nem sempre possível. A melhor solução nestes casos, é o uso de aços ferramenta fornecidos no estado beneficiado (em geral para durezas de 28/32 HRC, ou mais recentemente, 36/38 HRC). A nitrocarbonetação gasosa é bastante recomendável. O tratamento térmico é definido automaticamente pelo aço escolhido. Nas situações em que se usam aços temperáveis, recomenda-se fornos com atmosfera controlada (preferencialmente vácuo). Uma outra solicitação é a elevada POLIBILIDADE. Nesta situação, comum quando se injeta policarbonato, por exemplo, é quase inevitável a seleção de aços do tipo inoxidável martensítico, AISI 420 o mais comum, temperado para 50/52 HRC, e revestido com TiN, via processo PVD. A tabela 4, a seguir, é um resumo orientativo da seleção de aços, tratamentos térmicos e tratamentos de superfície para ferramentas de injeção de plástico. 8.1.1. TERMOS USADOS NA TABELA OBSERVAÇÕES A tabela indica, em alguns quadros, números que têm a explicação como segue: (1) Trata-se do padrão convencional, em que a seleção de aço, tratamento térmico e de superfície seguem o senso comum, sem considerações quanto a requisitos especiais; (2) Por “produção desejada”, entenda-se a produção necessária e suficiente para cumprir o contrato com o cliente final, nem mais, nem menos. Como regra geral, define-se “baixa produção” como algo menor do que 100.000 peças, “média produção” entre 100.000 e 1.000.000 de peças e “alta produção”, acima de 1.000.000 de peças; (3) A noção de abrasividade alta ou baixa de um polímero é conhecimento comum para o profissional que atua com polímeros. De um modo geral, quanto maior a quantidade de “carga” no polímero, maior a abrasividade; (4) A tabela foi construída para indicar o AÇO a ser utilizado, o tratamento térmico recomendado (T.T.), e o tratamento de superfície mais indicado para a situação em questão (T.Sup.). (5) A indicação (op) indica “opcional”, ficando a critério do usuário decidir pela aplicação, em função das condições de produção; (6) A sigla “PH” refere-se a “Precipitation Hardening” , classe de aços que sofrem endurecimento por processo de precipitação. Bastante vantajoso em relação à têmpera, por reduzir, muito, as deformações; (7) Dados mais detalhados quanto à têmpera em vácuo podem ser encontrados nesse trabalho; (8) Quando o tratamento de superfície indica duas opções, significa que ambos podem ser utilizados, ficando a cargo do projetista a escolha em função das características do projeto em questão; (9) Para que o aço inoxidável martensítico AISI 420 seja resistente à corrosão, o tratamento de têmpera é MANDATÓRIO; (10) A siga ESR refere-se à “Eletro Slag Remelting”, processo de fabricação de aço que confere grande sanidade interna, favorecendo a polibilidade; (11) Estes aços são fornecidos no estado pré- beneficiado 8.2. FERRAMENTAS PARA CONFORMAÇÃO DE METAIS A FRIO Esta aplicação, normalmente considera o processo a ser utilizado (por exemplo, processo de corte fino), a espessura da chapa a ser conformada, a natureza abrasiva da chapa e condições de produção. Existem dezenas de opções de aços para este tipo de aplicação, incluindo-se aí os modernos aços fabricados pela metalurgia do pó. A seleção do aço mais adequado demanda bom conhecimento das opções existentes no mercado, e as aplicações características de cada tipo. Pode-se resumir uma seqüência lógica como segue: Fig. 17 – Seqüência de escolha de aços para conformação mecânica a frio em função da severidade do processo Tab.5 – Escolha de aços para conformação mecânica a frio em função do tipo de trabalho e característica da matéria prima 8.2.1. OBSERVAÇÕES • D2 refere-se ao aço AISI D2; • MATRIX refere-se a uma família de aços de concepção moderna, associando a alta resistência a desgaste do aço AISI D2, com uma tenacidade mais elevada; • HSS é a sigla para AÇO RÁPIDO. O mercado nacional padroniza o aço AISI M2; • PM é a sigla de “POWDER METALLURGY”, designando os aços fabricados pela metalurgia do pó. Associando altíssima dureza com elevada tenacidade, é aplicado em situações extremas, de alta solicitação. Existem composições de TRABALHO A FRIO e também AÇOS RÁPIDOS, ficando a seleção mais adequada sujeita a estudo mais aprofundado; • As faixas de dureza apontadas são meras referências. Dependendo da situação, elas variam; • No caso do AISI D2, as durezas apontadas são obtidas através de ciclo de tratamento térmico específico, visando máxima tenacidade possível; • A tabela foi construída para aplicação em PUNÇÕES. Nas matrizes, em geral, aplicam-se qualidades de aço ligeiramente inferiores aos punções, pois a falha da matriz está associada ao desgaste do punção. 8.3. ELEMENTOS DE MÁQUINA E ACESSÓRIOS DE FERRAMENTAS Refere-se aqui a guias, gavetas, buchas, réguas e colunas, normalmente elementos indispensáveis na confecção de ferramentas. É muito comum que estes elementos sejam construídos em aço AISI 8620, cementados, temperados e revenidos, com camada de cementação variando de 0.8 a 1.0 mm, e durezas superficiais da ordem de 60 HRC. Por serem móveis, estes elementos estão sujeitos a desgaste, havendo pouca ou nenhuma necessidade de resistência mecânica elevada, uma vez que as solicitações mecânicas sobre estes componentes são usualmente baixas. Nestas condições, o uso do tratamento de cementação implica uma série de problemas, a saber: a. empenamento excessivo após têmpera; b. necessidade de retífica após têmpera; c. prazos longos; d. perdas devido deformação excessiva; e. baixa resistência a desgaste (camada cementada continua sendo aço). A melhor solução é a aplicação de NITROCARBONETAÇÃO GASOSA, visando, sobretudo, “fugir” da têmpera (que é necessária no processo de cementação). Nas situações em que, devido a maior severidade da solicitação mecânica fazse necessária uma dureza de núcleo mais elevada, pode-se recorrer a aços pré-beneficiados, ou seja, que são fornecidos na condição já temperada, usualmente para durezas da ordem de 28/32 HRC. Nessa situação, não há necessidade de têmpera. Basta usinar, deixar no estado acabado, e realizar a nitrocarbonetação. Fig.18 – Exemplo de um estampo progressivo, mostrando elementos acessórios como guias e colunas (UDDEHOLM) 8. PROBLEMAS COMUNS EM FERRAMENTAS 8.1. DISTORÇÕES NOS TRATAMENTOS TÉRMICOS Este é um problema recorrente, muitas vezes agravado pela falta de conhecimento do ferramenteiro quanto aos objetivos e características dos tratamentos térmicos, particularmente no caso da têmpera. Por ser um processo que causa modificação microestrutural, ou seja, a microestrutura final é DIFERENTE da inicial, tanto em propriedades como em VOLUME ocupado, a distorção de tratamento térmico é um fenômeno INEVITÁVEL, quaisquer que sejam as circunstâncias em que foi conduzido. A tendência mais geral no caso de aços submetidos a têmpera é a EXPANSÃO dimensional. Em corpos de prova de dimensões iniciais controladas e geometria simples, é possível fazer previsões baseadas em modelos matemáticos. Entretanto, na prática, é impossível tal previsão com um grau razoável de precisão, pois à expansão natural deve-se somar: TENSÕES RESIDUAIS DE USINAGEM, TENSÕES RESIDUAIS DE TRABALHO MECÂNICO ANTERIOR, VARIAÇÕES NATURAIS DE COMPOSIÇÃO QUÍMICA e FATORES GEOMÉTRICOS, variáveis estas, usualmente fora do controle tanto do profissional de tratamento térmico, como do ferramenteiro. Em suma, não é possível EVITAR a distorção de tratamento térmico, cabendo ao profissional da área zelar para que ela não seja agravada por escolha inadequada de ciclos térmicos, equipamentos de baixos recursos tecnológicos e técnicas de carregamento inadequadas e amadoras. É também muito importante manter o projeto simples e simétrico, eliminar tensões de usinagem após o desbaste e utilizar uma matéria prima de qualidade. A melhor recomendação neste caso é: “DEIXAR O MÁXIMO SOBREMETAL POSSÍVEL”, normalmente limitado às limitações de processo e equipamento do ferramenteiro. 8.2. TRINCAS GERADAS POR ELETRO EROSÃO DE PENETRAÇÃO As temperaturas na superfície do aço durante o processo de eletro-erosão podem atingir valores entre 10.000 e 50.000 ºC. Lembrando que a temperatura de fusão dos aços gira em torno de 1560 ºC e as temperaturas usualmente utilizadas na têmpera dos aços situam-se abaixo dos 1200 ºC, conclui-se que na superfície do aço sendo eletroerodido a temperatura reinante chega a vaporizar o metal. Nessas condições, temos a formação de uma “camada” na superfície, que, numa analogia com o processo de soldagem, porém em escala microscópica, bem poderia ser chamada de ”ZONA TERMICAMENTE AFETADA PELO CALOR DA ELETRO EROSÃO”. A figura a seguir ilustra o fenômeno. Fig. 19: Zona afetada pelo calor da eletroerosão. Aço: AISI D6, temperado e revenido para 60 HRC Como pode ser observado na figura acima, a ZTA além de ser um defeito, carrega consigo outros, como POROS e TRINCAS. Fig. 20: Secção transversal de uma amostra eletro erodida. Ao lado, o perfil de durezas (HV) Material: AISI A2 Temperado para 57 HRC – 200 x (UDDEHOLM) Observe que a ZTA, na realidade é constituída de três camadas justapostas e designadas como segue, da superfície para o núcleo: 1. Zona Fundida e Ressolidificada: correspondendo à camada mais superficial, esta região é a que sofreu as mais altas temperaturas. O aço foi fundido, e ressolidificou-se por ação da extração de calor dada pelo dielétrico. Microestruturalmente, esta camada é BRUTA DE FUNDIÇÃO; 2. Zona Re Temperada: correspondendo à região que atingiu temperaturas superiores às de austenitização, temperando no subsequente resfriamento dado pelo dielétrico. Microestruturalmente, esta região é constituída de MARTENSITA GROSSEIRA, devido, principalmente às temperaturas mais elevadas que as utilizadas em Tratamento Térmico normal; 3. Zona Re Revenida: correspondendo às regiões mais internas da superfície, onde a temperatura superou a utilizada no revenimento normal. Microestruturalmente, esta região é constituída de MARTENSITA REVENIDA GROSSEIRA. O perfil de durezas ao lado da figura 20, evidencia claramente a natureza destas sub-camadas. Evidentemente, esta camada é extremamente pobre em propriedades mecânicas, em contraste com o núcleo, temperado e revenido de forma correta. A existência desta camada por si só, já seria suficiente para explicar muitos dos problemas, que ocorrem no uso de ferramentas que passaram por eletroerosão. O melhor caminho para evitar problemas com a eletro-erosão é fazer uso de parâmetros de processo que imponham a menor ZTA possível. Isso é viável desde que se faça uso de baixa amperagem e elevada freqüência. Recomenda-se este procedimento para as fases de acabamento do processo. Após a erosão, também é recomendável a remoção mecânica da camada branca da zona ressolidificada, através de polimento (retirar um mínimo de 0.01 mm). Também recomendável um ALÍVIO DE TENSÕES após o polimento, que deve ter o ciclo adequado ao tipo de aço e condições de têmpera aplicadas. 8.3. PROBLEMAS DE RETÍFICA A retífica é um processo muito utilizado no acabamento de ferramentas, e caracteriza-se por remover material através de abrasão. Também neste caso, há geração de temperaturas elevadas (acima de 1500 ºC) que podem gerar numa ferramenta tratada, zonas re-temperadas e rerevenidas. Deve haver um grande cuidado na seleção do rebolo, sua manutenção além de uma garantia de refrigeração adequada no processo. Fig.21 – Ferramenta de conformação a frio em aço AISI D2 temperado para 58 HRC que apresentou trincas após retífica. Ao lado da figura, curva de dureza evidenciando queima de retífica. REFERÊNCIAS BIBLIOGRÁFICAS 1. SARTORI, C.H. APOSTILA “CURSO DE TRATAMENTOS TÉRMICOS NDE AÇOS FERRAMENTA”, 2.ENCONTRO DA CADEIA DE FERRAMENTAS, MOLDES E MATRIZES DA ABM, 2004. 2. YOSHIDA, S., SELEÇÃO DE AÇOS, TRATAMENTOS TÉRMICOS E ENGENHARIA DE SUPERFÍCIE, 2001. 3. UDDEHOLM, APLICAÇÕES EM AÇO PARA FERRAMENTAS: TRATAMENTO TÉRMICO PARA AÇOS FERRAMENTA, CATÁLOGO TÉCNICO. 4. UDDEHOLM, APLICAÇÕES EM AÇO PARA FERRAMENTAS: AÇOS FERRAMENTA PARA MATRIZES E MELHORA DE PRODUTIVIDADE EM MATRIZES DE FUNDIÇÃO, CATÁLOGO TÉCNICO. 5. UDDEHOLM, EDM OF TOOL STEEL, CATÁLOGO TÉCNICO. 6. ERASTEEL FRANCE, GRINDING OF HIGH SPEED STEEL, CATÁLOGO TÉCNICO. 7. ERASTEEL FRANCE, HEAT TREATING OF HIGH SPEED STEEL, CATÁLOGO TÉCNICO. 8. IPSEN, ABAR-U EDUCATION VACUUM FURNACE TRAINING MANUAL 9. EDELSTAHL WITTEN-KREFELD GMBH, TOOL STEELS HOT WORK STEELS, CATÁLOGO TÉCNICO.

Download