Influência das condições de cura na carbonatação de

argamassas tradicionais com ligante à base

de cal aérea – Métodos de análise

Andreia Carina de Bem Fontes

Dissertação para a obtenção do grau de Mestre em

Engenharia Civil

Júri

Presidente: Professor Augusto Martins Gomes

Orientador: Professor José Manuel Gaspar Nero

Orientadora: Professora Inês dos Santos Flores Barbosa Colen

Vogal: Professora Maria Paulina Faria Rodrigues

Julho de 2011

Dedico este trabalho ao meu Pai

José Manuel

Manuel

Dissertação de Mestrado Integrado em Engenharia Civil

Página iii

Dissertação de Mestrado Integrado em Engenharia Civil

Página iv

Agradecimentos

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Aos meus orientadores, Professor José Manuel Gaspar Nero e Professora Inês

Flores-Colen, pelos conhecimentos transmitidos, pela orientação e incentivo, pela

ajuda na obtenção de equipamentos que permitissem realizar ensaios

importantes no desenvolvimento deste trabalho e pela disponibilidade e paciência

demonstrada ao longo de todos estes meses de trabalho.

Ao Doutor Manuel Francisco Costa Pereira pela sua colaboração,

disponibilização de utilização de equipamentos do Laboratório de Mineralogia e

Petrologia do IST (LAMPIST) pertencente ao Centro de Petrologia e Geoquímica

(CEPGIST), pela sua dedicação e disponibilidade;

À Engª. Rita Nogueira, pelos conhecimentos transmitidos e pela colaboração na

realização de alguns ensaios;

Ao Sr. Leonel Silva, técnico do Laboratório de Construção do IST, pela sua

disponibilidade e auxílio na realização de amassaduras e produção de provetes e

execução de alguns ensaios;

À Professora Fernanda Margarido, pela disponibilização de equipamento do

Laboratório de Reciclagem e Valorização de Resíduos Sólidos do IST;

Ao Eng.º Paulo Henriques pela ajuda em alguns aspectos experimentais;

Ao Professor Vasco Rato pela sua disponibilidade em esclarecer algumas

dúvidas relativamente a determinados ensaios;

Aos Engenheiros Pedro Silva e Luís Evangelista, bem como ao pessoal técnico

do laboratório do ISEL, pela disponibilidade e facilidade na requisição da

máquina de ensaios da resistência à flexão e à compressão do laboratório do

ISEL.

À Doutora Rosário Veiga pela disponibilização de equipamento no LNEC;

À SECIL, pela oferta da areia do rio utilizada na formulação das argamassas do

presente trabalho;

Aos meus amigos, António, Diogo, Catarina, Carla, Pedro e Sara, quer pela ajuda

na obtenção de material, quer pela amizade e incentivo quando as coisas corriam

menos bem na realização deste trabalho;

Aos meus colegas de laboratório, pela troca de ideias;

Aos meus colegas e amigos, pelo incentivo e amizade demonstrados durante

todo o meu percurso académico;

E, acima de tudo, ao meu pai, pelo incentivo, confiança e tolerância

demonstrados ao longo de todo o meu percurso estudantil e sobretudo, pelo

enorme esforço financeiro realizado.

Dissertação de Mestrado Integrado em Engenharia Civil

Página v

Dissertação de Mestrado Integrado em Engenharia Civil

Página vi

Resumo

A cal aérea embora tenha entrado em desuso nas últimas décadas, devido ao

aparecimento dos ligantes hidráulicos, que apresentam tempos de presa reduzidos e

elevadas resistências mecânicas, tem vindo a ser mais utilizada nos últimos anos,

quer em reabilitação de edifícios antigos, quer em edifícios recentes.

O processo de carbonatação apresenta extrema importância em argamassas de cal

aérea, pois é responsável pelo seu endurecimento e consequente ganho de

resistência. Assim, o presente trabalho pretende aprofundar o conhecimento acerca

deste processo, assim como a influência das condições de cura. A potencialidade

dos métodos de análise para avaliação da carbonatação também constituem

objectivo deste trabalho.

Deste modo, formularam-se argamassas, com traço em volume aparente de 1:2, de

cal aérea hidratada em pó e areia de areeiro e areia do rio (misturadas em igual

proporção). A relação água/ligante (a/l) utilizada foi de 1.24.

As argamassas foram submetidas a quatro condições de cura, tendo-se procedido à

caracterização física e mecânica das argamassas no estado endurecido, a diversas

idades (7, 14, 28, 90 e 120 dias), efectuando-se os ensaios sobre provetes

prismáticos de argamassa, com 4x4x16 cm3.

Este estudo permitiu aferir que diferentes condições de cura conduzem a

comportamentos distintos das argamassas de cal aérea. Os métodos de análise

utilizados apresentaram-se bons indicadores para o estudo da carbonatação ao

longo do tempo.

Assim, através da elaboração desta dissertação, pretende-se contribuir para o

incremento do conhecimento acerca do processo de carbonatação e estabelecem-se

bases para desenvolvimentos futuros do estudo deste fenómeno.

Palavras-chave:

Cal aérea; carbonatação; condições de cura; métodos de análise; evolução do

desempenho

Dissertação de Mestrado Integrado em Engenharia Civil

Página vii

Dissertação de Mestrado Integrado em Engenharia Civil

Página viii

Abstract

Although lime as fallen into disuse in the last decades, due to the appearance of

hydraulic binders, that present reduced setting times and higher mechanical

strengths, it has been used more frequently in the last years, either in rehabilitation of

old buildings, or in recent buildings.

The carbonation process presents high importance in lime mortars, since it is

responsible for its hardening and consequent increase of strength. So, the present

work intends to extend the knowledge on this process, as well as the influence of the

curing conditions. The potentiality of the analysis methods for the evaluation of

carbonation also constitutes an objective of this work.

Therefore, the studied mortars were prepared with a binder/aggregate ratio of 1:2 (in

volume) and water/binder ratio of 1.24, using hydrated lime powder and yellow and

river sand (mixed in equal proportion).

The mortars were subjected to four curing conditions, having proceeded to the

physical and mechanical characterization of the hardened mortars, at several curing

ages (7, 14, 28, 90 and 120 days). The tests were made using prismatic specimens

with 4x4x16 cm3.

With these experiments it can be concluded that distinct curing conditions lead to

different performances of the lime mortars. The testing methods presented

themselves as good indicators for the study of carbonation in during over time.

Therefore, the purpose of this dissertation is to contribute to the increase of

knowledge about the carbonation process and establish the basis for further

developments regarding the study of this phenomenon.

Key-words:

Lime; carbonation; curing conditions; analysis methods; performance evolution

Dissertação de Mestrado Integrado em Engenharia Civil

Página ix

Dissertação de Mestrado Integrado em Engenharia Civil

Página x

Índice de texto

1

Introdução ........................................................................................................... 1

1.1 Considerações gerais .................................................................................... 1

1.2 Enquadramento e justificação do tema ......................................................... 1

1.3 Objectivos e metodologia de investigação .................................................... 2

1.4 Organização da dissertação .......................................................................... 2

2 Argamassas tradicionais ..................................................................................... 5

2.1 Considerações gerais .................................................................................... 5

2.2 Breve historial sobre a aplicação das argamassas ....................................... 5

2.3 Classificação de argamassas ........................................................................ 7

2.4 Materiais constituintes ................................................................................... 8

2.4.1 Ligantes .................................................................................................. 8

2.4.2 Agregados ............................................................................................ 12

2.4.3 Água ..................................................................................................... 15

2.4.4 Adições e adjuvantes ............................................................................ 17

2.5 Requisitos para o desempenho de argamassas de revestimento ............... 18

2.5.1 Exigências funcionais gerais dos rebocos ............................................ 18

2.5.2 Exigências para rebocos a aplicar em edifícios antigos........................ 19

2.6 Factores que afectam o comportamento das argamassas de revestimento 20

2.7 Síntese do capítulo ...................................................................................... 25

3 A carbonatação ................................................................................................. 27

3.1 Considerações gerais .................................................................................. 27

3.2 O fenómeno de carbonatação ..................................................................... 27

3.3 Factores que influenciam o processo de carbonatação .............................. 29

3.3.1 Quantidade de água de amassadura .................................................... 29

3.3.2 Porosidade ............................................................................................ 30

3.3.3 Condições termohigrométricas ............................................................. 31

3.3.4 Técnicas de aplicação e de acabamento das argamassas................... 32

3.4 Efeitos/consequências da carbonatação ..................................................... 33

3.5 Métodos para a avaliação da carbonatação ................................................ 33

3.5.1 Análise do pH e da condutividade......................................................... 33

3.5.2 Análise de compostos cristalinos .......................................................... 35

3.5.3 Análise da microestrutura ..................................................................... 37

3.6 Síntese do capítulo ...................................................................................... 37

4 Trabalho experimental ....................................................................................... 39

4.1 Considerações gerais .................................................................................. 39

4.2 Materiais adoptados e sua caracterização .................................................. 39

4.2.1 Caracterização dos agregados ............................................................. 40

4.2.2 Caracterização do ligante ..................................................................... 41

4.3 Formulações estudadas e condições de cura ............................................. 41

4.3.1 Traço..................................................................................................... 41

4.3.2 Relação água/ligante ............................................................................ 42

4.3.3 Ambientes de cura ................................................................................ 42

Dissertação de Mestrado Integrado em Engenharia Civil

Página xi

4.4 Produção, preparação e desmoldagem de provetes ................................... 44

4.5 Plano de ensaios ......................................................................................... 48

4.5.1 Objectivos do plano de ensaios e sua apresentação ............................ 48

4.5.2 Métodos de análise ............................................................................... 50

4.5.2.1 Ensaios realizados sobre as argamassas no estado fresco ........................................ 50

4.5.2.1.1 Avaliação da consistência por espalhamento ..................................................... 50

4.5.2.1.2 Avaliação da massa volúmica aparente e estimativa do volume de vazios ........ 51

4.5.2.2 Ensaios realizados sobre as argamassas no estado endurecido ............................... 52

4.5.2.2.1 Determinação das resistências à tracção por flexão e à compressão ................ 52

4.5.2.2.2 Determinação da profundidade de carbonatação .............................................. 55

4.5.2.2.3 Determinação da massa volúmica aparente e porosidade aberta ..................... 56

4.5.2.2.4 Observação das argamassas com lupa binocular ................................................ 57

4.5.2.2.5 Análise mineralógica por difracção de raios X .................................................... 58

4.5.2.2.6 Análise microtomográfica de raios X................................................................... 60

5

4.6 Síntese do capítulo ...................................................................................... 63

Resultados obtidos e sua apreciação ................................................................ 65

5.1 Ensaios de carácter preparatório ................................................................ 66

5.2 Propriedades das argamassas no estado endurecido................................. 67

5.2.1 Resistências mecânicas das argamassas ensaiadas ........................... 67

5.2.2 Profundidade de carbonatação ............................................................. 71

5.2.3 Estrutura porosa das argamassas ........................................................ 74

5.2.4 Observação interna das argamassas ................................................... 79

5.2.5 Alterações mineralógicas das argamassas ........................................... 82

5.2.6 Outros resultados.................................................................................. 88

5.2.6.1

5.2.6.2

Confirmação do traço por difracção de raios X ......................................................... 88

Microtomografia de raios X ....................................................................................... 89

5.3 Conclusões do capítulo ............................................................................... 92

6 Conclusões e propostas para desenvolvimentos futuros .................................. 95

6.1 Considerações gerais .................................................................................. 95

6.2 Conclusões.................................................................................................. 95

6.3 Propostas para desenvolvimentos futuros................................................... 98

Referências bibliográficas......................................................................................... 99

Anexos

A.1 Requisitos estabelecidos para as características mecânicas e de

comportamento à água das argamassas de revestimento para edifícios antigos…...III

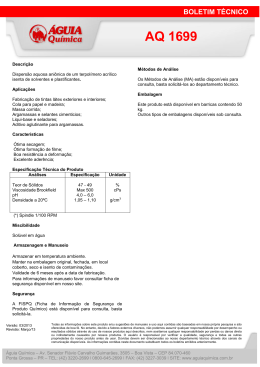

A.2 Ficha técnica da cal aérea………………………………………………………….V

A.3 Conversão do traço em volume para traço em massa e definição das

quantidades de materiais…………………………………………..………………………XI

A.4 Determinação do volume de vazios…………………………..…………………XIII

A.5 Registos individuais dos ensaios realizados……………...….……….………..XV

A.6 Valores conhecidos de ensaios (obtidos em estudos semelhantes)…........XXIII

A.7 Resultados das análises com difractómetro de raios X……..………...........XXIX

A.8 Resultados da análise microtomográfica……………………………………XXXIX

Dissertação de Mestrado Integrado em Engenharia Civil

Página xii

Índice de figuras

Figura 2.1 – Ciclo da cal (adaptado de [W1]) ........................................................... 11

Figura 2.2 – Tipo de cal aérea de construção de acordo com a EN 459-1

(IPQ, 2010) ............................................................................................................... 12

Figura 2.3 – Esquerda: Diagrama triangular de Feret; Direita: Curvas de igual

compacidade ............................................................................................................ 14

Figura 2.4 – Esquerda: areia de areeiro; Direita: areio do rio ................................... 15

Figura 2.5 – Empolamento decorrente da cristalização de sais – criptoflorescências

................................................................................................................................. 20

Figura 2.6 – Biodeterioração (in: Magalhães, 2002) ................................................. 20

Figura 2.7 – Manchas em argamassas de assentamento, devidas à lixiviação do

carbonato de cálcio [W4] .......................................................................................... 23

Figura 2.8 – Contracção do reboco de cal aérea, com posterior lixiviação do

ligante ....................................................................................................................... 23

Figura 2.9 – Perda de aderência (descolamento, abaulamento) (in: Magalhães,

2002) ........................................................................................................................ 24

Figura 3.1 – Observação em microscópio electrónico SEM (in: Margalha, 2010) .... 27

Figura 3.2 – Cor rosada – indica que o reboco ainda não está totalmente

carbonatado (in: Cavaco, 2005) ............................................................................... 34

Figura 3.3 - Medidor de pH, condutividade e TDS (in: Flores-Colen, 2009) ............. 34

Figura 3.4 – Esquema da geometria do feixe de raios X antes e depois de incidir

sobre a amostra (in: Carretero et al., 2007) .............................................................. 36

Figura 3.5 – Exemplo de um registo de ATG / ATD / DTG (in: Margalha, 2010) ...... 37

Figura 4.1 – Barrica .................................................................................................. 40

Figura 4.2 – Cal hidratada ........................................................................................ 40

Figura 4.3 – Provetes colocados na câmara seca .................................................... 43

Figura 4.4 – Provetes colocados na câmara húmida................................................ 43

Figura 4.5 – Moldes colocados em ambiente de laboratório (condições variáveis) .. 44

Figura 4.6 – Provetes colocados na câmara de cura acelerada ............................... 44

Figura 4.7 – a) Recipiente; b) Pá misturadora; c) Misturador ................................... 44

Figura 4.8 – Colocação da areia............................................................................... 45

Figura 4.9 – Aparelho de compactação .................................................................... 46

Figura 4.10 – Preparação dos provetes ................................................................... 46

Figura 4.11 – Provete partido aquando da desmoldagem ........................................ 47

Figura 4.12 – Retracção dos provetes no molde ...................................................... 47

Figura 4.13 – Esquema dos ensaios realizados no trabalho experimental............... 49

Figura 4.14 – Procedimento da avaliação da consistência por espalhamento ......... 50

Figura 4.15 – Determinação da massa volúmica aparente ...................................... 51

Figura 4.16 – Máquina para determinação das resistências mecânicas .................. 52

Figura 4.17 – Dispositivo de flexão........................................................................... 53

Figura 4.18 – Dispositivo de compressão ................................................................. 53

Figura 4.19 – Determinação da resistência à tracção por flexão .............................. 53

Figura 4.20 – Determinação da resistência à compressão ....................................... 54

Dissertação de Mestrado Integrado em Engenharia Civil

Página xiii

Figura 4.21 – Medição da profundidade de carbonatação (zona incolor) ................. 55

Figura 4.22 – Argamassa CS, aos de 90 dias de idade ........................................... 55

Figura 4.23 – Provetes colocados na estufa ventilada ............................................. 56

Figura 4.24 – Provetes colocados no exsicador, ligado à bomba de vácuo ............. 56

Figura 4.25 – Pesagem hidrostática dos provetes.................................................... 57

Figura 4.26– Pesagem no prato superior da balança ............................................... 57

Figura 4.27 – Lupa binocular .................................................................................... 57

Figura 4.28 – Regularização da superfície das amostras de argamassa ................. 57

Figura 4.29 – Amostra de argamassa para observação com lupa binocular ............ 57

Figura 4.30 – Difractómetro de Raios X Philips X’Pert Pró ....................................... 58

Figura 4.31 – Preparação das amostras .................................................................. 58

Figura 4.32 – Procedimento para a avaliação do traço e da carbonatação .............. 59

Figura 4.33 – Peneiração da amostra ...................................................................... 59

Figura 4.34 – Peneiro nº 200 da série ASTM ........................................................... 59

Figura 4.35 – Curva de calibração............................................................................ 60

Figura 4.36 – Microtomógrafo de raios X – SkyScan ............................................... 61

Figura 4.37 – Geometria do leque de raios X (in: SkyScan, 2005) ........................... 61

Figura 4.38 – Reconstrução de um objecto pontual usando vários ângulos de

rotação (in: SkyScan, 2005) ..................................................................................... 61

Figura 4.39 – Exemplo de uma amostra para análise microtomográfica de raios X.

Esquerda: superfície de corte; Centro: superfície em contacto com o molde; Direita:

Amostra colocada no microtomógrafo de raios X ..................................................... 62

Figura 4.40 – Corte de provete de argamassa para obtenção de um provete

cilíndrico para análise microtomográfica de raios X ................................................. 63

Figura 4.41– Provete partido e desagregado ........................................................... 63

Figura 5.1 – Valores médios da tensão de rotura à tracção por flexão (Rt) para os

diferentes ambientes de cura ................................................................................... 68

Figura 5.2 – Valores médios da tensão de rotura à compressão (Rc) para os

diferentes ambientes de cura ................................................................................... 68

Figura 5.3 – Valores médios da profundidade de carbonatação para os diferentes

ambientes de cura .................................................................................................... 71

Figura 5.4 – Evolução da carbonatação das argamassas CH, aos 28 e 90 dias de

cura, respectivamente .............................................................................................. 71

Figura 5.5 – Evolução da carbonatação das argamassas CS, aos 7, 14, 28, 90 e 120

dias, respectivamente ............................................................................................... 72

Figura 5.6 – Evolução da carbonatação das argamassas CI, aos 14, 28 e 90 dias

de cura, respectivamente ......................................................................................... 72

Figura 5.7 – Profundidade de carbonatação das argamassas CA aos 90 dias de

cura .......................................................................................................................... 72

Figura 5.8 – Comparação entre a tensão de rotura à tracção e a profundidade de

carbonatação ............................................................................................................ 74

Figura 5.9 – Comparação entre e tensão de rotura à compressão e a profundidade

de carbonatação ....................................................................................................... 74

Dissertação de Mestrado Integrado em Engenharia Civil

Página xiv

Figura 5.10 – Valores médios da massa volúmica aparente (MVA) para os

diferentes ambientes de cura ................................................................................... 75

Figura 5.11 – Valores médios da porosidade aberta (Pab) para os diferentes

ambientes de cura .................................................................................................... 75

Figura 5.12 – Comparação entre a tensão de rotura à tracção (Rt) e a massa

volúmica aparente (MVA) ......................................................................................... 77

Figura 5.13 – Comparação entre a tensão de rotura à compressão (Rc) e a massa

volúmica aparente (MVA) ......................................................................................... 77

Figura 5.14 – Comparação entre a tensão de rotura à tracção (Rt) e a porosidade

aberta ....................................................................................................................... 77

Figura 5.15 – Comparação entre a tensão de rotura à compressão (Rc) e a

porosidade aberta..................................................................................................... 77

Figura 5.16 – Comparação entre a massa volúmica aparente (MVA) e a

profundidade de carbonatação ................................................................................. 78

Figura 5.17 – Comparação entre a porosidade aberta (Pab) e a profundidade de

carbonatação ............................................................................................................ 78

Figura 5.18 – Argamassas CH, com idades de cura de 28, 90 e 120 dias e

ampliações de 10x, 20x e 30x .................................................................................. 79

Figura 5.19 – Argamassas CA, com idades de cura de 28 e 90 dias e ampliações

de 10x, 20x e 30x ..................................................................................................... 80

Figura 5.20 – Argamassas CS, com idades de cura de 28, 90 e 120 dias e

ampliações de 10x, 20x e 30x .................................................................................. 80

Figura 5.21 – Argamassas CI, com idades de cura de 28, 90 e 120 dias e

ampliações de 10x, 20x e 30x .................................................................................. 81

Figura 5.22 – Pormenor das argamassas CH, às idades de cura de 28, 90 e 120

dias, com ampliação de 30x ..................................................................................... 81

Figura 5.23 – Pormenor das argamassas CA, às idades de cura de 28 e 90 dias,

com ampliação de 30x .............................................................................................. 82

Figura 5.24 – Pormenor das argamassas CS, às idades de cura de 28, 90 e 120

dias, com ampliação de 30x ..................................................................................... 82

Figura 5.25 – Pormenor das argamassas CI, às idades de cura de 28, 90 e 120

dias, com ampliação de 30x ..................................................................................... 82

Figura 5.26 – Difractogramas da argamassa CS (amostra integral), para as várias

idades em estudo ..................................................................................................... 83

Figura 5.27 – Valores da amostra integral na curva de calibração ........................... 85

Figura 5.28 – Valores da parte fina da amostra na curva de calibração................... 86

Figura 5.29 – Comparação entre a DRX e o indicador de fenolftaleína, para todos

os ambientes de cura e idades em estudo ............................................................... 88

Figura 5.30 – Exemplo de uma radiografia de uma amostra da argamassa CS aos

120 dias de idade ..................................................................................................... 89

Figura 5.31 – Análise de uma fatia reconstruída em cores falsas: Amarelo ou verde –

agregados; Roxo – ligante + microporos; Preto – macroporos; Branco – minérios

opacos (ex: óxidos de ferro) ..................................................................................... 89

Figura 5.32 – “Agregado” – imagens obtidas por microtomografia de raios X .......... 89

Dissertação de Mestrado Integrado em Engenharia Civil

Página xv

Figura 5.33 – “Ligante” (ligante + microporos) – imagens obtidas por

microtomografia de raios X ....................................................................................... 89

Figura 5.34 – Definição das diferentes fases............................................................ 90

Figura 5.35 – Área de interesse de uma amostra..................................................... 90

Figura 5.36 – Reconstrução das imagens num modelo 3D, para as argamassas

CS, às diferentes idades de cura.............................................................................. 91

Figura 5.37 – Distribuição dos diâmetros das partículas de “ligante” ao longo do

tempo ....................................................................................................................... 91

Figura 5.38 – Distribuição do diâmetro dos “macroporos” ao longo do tempo ......... 92

Dissertação de Mestrado Integrado em Engenharia Civil

Página xvi

Índice de quadros

Quadro 2.1 – Índice de hidraulicidade e tempo de presa para os vários tipos de cal

(in: Coutinho, 1973) .................................................................................................... 9

Quadro 3.1 – Factores que influenciam o processo de carbonatação e o

comportamento das argamassas ............................................................................. 38

Quadro 4.1 – Baridade e massa volúmica real dos agregados (média dos valores

retirados de: Agostinho, 2008; Malva, 2009; Mendonça, 2007; Rodrigues, 2004) ... 40

Quadro 4.2 – Idade a que os provetes de argamassa foram ensaiados .................. 48

Quadro 4.3 – Condições ambientais dos diferentes ambientes de cura ................... 64

Quadro 4.4 – Idade a que as argamassa foram ensaiadas e nº. total de medições

efectuadas em cada ensaio ...................................................................................... 64

Quadro 5.1 – Média dos valores obtidos para os vários dias das amassaduras

(± desvio-padrão) ..................................................................................................... 66

Quadro 5.2 – Valores médios das tensões de rotura à tracção por flexão e à

compressão e respectivos desvios-padrão para argamassas em diferentes

ambientes de cura .................................................................................................... 67

Quadro 5.3 – Requisitos estabelecidos para as características mecânicas das

argamassas de substituição (adaptado de: Veiga, 2005) ......................................... 70

Quadro 5.4 – Valores médios da profundidade de carbonatação............................. 71

Quadro 5.5 – Valores médios da massa volúmica aparente e porosidade aberta.... 75

Quadro 5.6 – Excerto de uma lista de picos de intensidade, com os minerais

relevantes para o presente estudo ........................................................................... 84

Quadro 5.7 – Índices de intensidade das riscas para amostra integral e parte fina

da amostra................................................................................................................ 85

Quadro 5.8 – Percentagem carbonatada das amostras (% calcite), para as várias

idades e ambientes de cura estudadas (valores estimados a partir da curva de

calibração) ................................................................................................................ 86

Quadro 5.9 – Estimativa do volume carbonatado com base nos resultados do

indicador de fenolftaleína.......................................................................................... 87

Quadro 5.10 – Parâmetros de estudo das argamassas CS obtidos por mico-CT .... 91

Quadro 6.1 – Condições ambientais dos diferentes ambientes de cura ................... 95

Quadro A.0.1– Requisitos estabelecidos para as características mecânicas e de

comportamento à água das argamassas de revestimento para edifícios antigos

(adaptado de Magalhães e Veiga, 2005)................................................................... III

Quadro A.0.2– Valores médios da baridade e massa volúmica dos materiais .......... XI

Quadro A.0.3– Avaliação da consistência das argamassas no estado fresco –

Amassaduras experimentais .................................................................................. XVII

Quadro A.0.4– Avaliação da consistência das argamassas no estado fresco –

Produção de provetes ............................................................................................ XVII

Quadro A.0.5– Avaliação da consistência das argamassas no estado fresco –

Produção de provetes para repetição de ensaios e argamassas CA ..................... XVII

Quadro A.0.6 – Massa volúmica aparente e volume de vazios das argamassas

no estado fresco .................................................................................................... XVIII

Dissertação de Mestrado Integrado em Engenharia Civil

Página xvii

Quadro A.0.7– Valores individuais das resistências mecânicas para as várias

idades e ambientes de cura..................................................................................... XIX

Quadro A.0.8 – Valores individuais da determinação da profundidade de

carbonatação ............................................................................................................ XX

Quadro A.0.9– Valores individuais da massa volúmica aparente e porosidade

aberta para as várias idades e ambientes de cura .................................................. XXI

Quadro A.0.10– Valores conhecidos de consistência por espalhamento e massa

volúmica aparente no estado fresco (± desvio-padrão) ......................................... XXV

Quadro A.0.11– Valores conhecidos de ensaios de resistência à tracção e à

compressão em argamassas de cal aérea hidratada em pó ................................ XXVI

Quadro A.0.12 – Valores conhecidos de profundidade de carbonatação por

indicador de fenolftaleína em argamassas de cal aérea hidratada em pó ........... XXVII

Quadro A.0.13 – Valores conhecidos de ensaios de massa volúmica aparente e

porosidade aberta em argamassas de cal aérea hidratada em pó ...................... XXVII

Quadro A.0.14– Resumo dos picos de intensidade dos principais minerais

utilizados no presente estudo ........................................................................... XXXVIII

Quadro A.0.15 – Resultados obtidos a partir da análise microtomográfica das

amostras CS, para as várias idades em estudo ................................................. XXXIX

Dissertação de Mestrado Integrado em Engenharia Civil

Página xviii

Abreviaturas

a/l – Relação água/ligante

ATD – Análise térmica diferencial (variação de energia em função da temperatura),

em µV

ATG – Análise termogravimétrica (perdas de massa em função da temperatura), em

%

CA – Cura acelerada

CEPGIST – Centro de Petrologia e Geoquímica

CH – Cura húmida

CI – Cura no interior do laboratório (ambiente não controlado)

CL – Cal cálcica

CS – Cura seca

DL – Cal dolomítica

DRX – Difracção de raios X

DTG – Análise termogravimétrica derivada (derivada da curva de termogravimetria)

EMO – European Mortar Organization

Hr – Humidade relativa, em %

IPQ – Instituto Português da Qualidade

IST – Instituto Superior Técnico

LAMPIST – Laboratório de Mineralogia e Petrologia

MVA – Massa volúmica aparente, em kg/m3

Pab – Porosidade aberta, em %

Rc – Tensão de rotura à compressão, em MPa

Rt – Tensão de rotura à tracção por flexão, em MPa

T – Temperatura, em ºC

Dissertação de Mestrado Integrado em Engenharia Civil

Página xix

Simbologia

Ca(HCO3)2 – Bicarbonato de cálcio

Ca(OH)2 – Hidróxido de cálcio ou portlandite, vulgarmente conhecido por cal

apagada ou cal extinta

CaCO3 – Carbonato de cálcio ou calcite

CaMg(CO3)2 – Carbonato de cálcio e magnésio

CaO – Óxido de cálcio, vulgarmente conhecido por cal viva

CO2 – Dióxido de carbono

CO3H2 – Ácido carbónico ou carbonato de hidrogénio

H2CO3 – Ácido carbónico

H2O – Água

Mg(OH)2 – Hidróxido de magnésio

MgO – Óxido de magnésio

MgSO4 – Sulfato de magnésio

SO2 – Dióxido sulfuroso

Dissertação de Mestrado Integrado em Engenharia Civil

Página xx

Capítulo 1 – Introdução

1 Introdução

1.1 Considerações gerais

Desde há muitos séculos que se tem vindo a utilizar argamassas como material de

revestimento de paredes e elementos estruturais de edifícios. Uma argamassa pode

definir-se como sendo a mistura de um ou mais ligantes orgânicos ou inorgânicos,

agregados, adições e/ou adjuvantes (EMO, 2001).

Os revestimentos e acabamentos de elementos de construção dos edifícios

desempenham um papel importantíssimo, pois constituem a “pele” que assegura a

protecção desses elementos, no que concerne às acções agressivas de natureza

mecânica e química (Appleton, 2003).

Este capítulo pretende enquadrar e justificar o tema da presente dissertação, dar a

conhecer os objectivos que se pretendem alcançar com o presente estudo e

explicar, resumidamente, como está organizado o texto e os aspectos que se

abordam em cada capítulo.

1.2 Enquadramento e justificação do tema

As argamassas de cal aérea têm vindo a ser utilizadas há vários séculos, em

construções. Considerando os monumentos e edifícios históricos pode-se afirmar

que este material é durável apesar das baixas resistências mecânicas que

apresentam (Stefanidou, 2005).

No entanto, nas últimas décadas, este tipo de ligante entrou em desuso com o

aparecimento de novos materiais mais resistentes e de endurecimento mais rápido,

tendo-se perdido grande parte do conhecimento e das técnicas que haviam sido

adquiridas.

Nos últimos anos, a utilização de argamassas com ligante à base de cal aérea tem

vindo a crescer, sendo utilizadas quer em reabilitação de edifícios antigos

(argamassas de cal e areia ou argamassas bastardas), devido à necessidade de

preservar o património histórico, quer em edifícios recentes (argamassas bastardas).

O desempenho de uma argamassa depende principalmente das características dos

materiais que a constitui: o tipo de ligante, a natureza mineralógica e a granulometria

dos agregados e, ainda, eventuais adições e/ou adjuvantes (Rato, 2006).

A proporção de cada componente na mistura é outro factor de extrema importância,

pois a utilização de diferentes traços e quantidades de água de amassadura afectam

o desempenho das argamassas no estado endurecido.

Outro factor de grande importância, é o processo de cura, pois as condições

ambiente a que as argamassas estão expostas e a duração do tempo de cura, irão

Dissertação de Mestrado Integrado em Engenharia Civil

Página 1

Capítulo 1 – Introdução

determinar as propriedades da sua estrutura porosa e, consequentemente, o seu

desempenho no estado endurecido.

Sabe-se que as argamassas de cal aérea endurecem e ganham resistência através

do processo de carbonatação. Este processo desenvolve-se através da reacção

química entre o hidróxido de cálcio, Ca(OH)2, e o dióxido de carbono, CO2, (presente

na atmosfera), dando origem ao carbonato de cálcio, CaCO3. Assim, é um processo

que é extremamente influenciado pelas condições termohigrométricas do ambiente

onde se desenvolve e da quantidade de CO2 disponível para reagir com o hidróxido

de cálcio presente na argamassa.

Deste modo, o presente estudo pretende ser mais um contributo para o incremento

do conhecimento da influência das condições de cura na carbonatação de

argamassas de cal aérea hidratada em pó e, consequentemente, no seu

desempenho ao longo do tempo.

1.3 Objectivos e metodologia de investigação

Este trabalho tem como principal objectivo estudar a influência de diferentes

condições de cura na carbonatação de argamassas com ligante à base de cal aérea.

A relação entre diferentes métodos e ensaios para a carbonatação constituem

também objectivos desta dissertação.

A concretização dos objectivos propostos apoiar-se-á num conjunto de ensaios e

caracterizações, físicas, químicas e mecânicas, em argamassas de cal aérea

hidratada em pó, com traço volumétrico 1:2, durante um período de quatro meses,

compatível com o tempo concedido para a realização da dissertação.

1.4 Organização da dissertação

O presente trabalho, está organizado em 6 capítulos.

No primeiro capítulo enquadra-se e justifica-se o tema do presente trabalho,

apresentam-se os objectivos que se pretendem alcançar e define-se organização do

texto.

O segundo capítulo é dedicado às argamassas tradicionais, com ênfase nas

argamassas de cal aérea, passando pela sua evolução histórica, abordando as

argamassas à base deste ligante e os seus constituintes, bem como os factores que

influenciam este tipo de argamassas e os requisitos a cumprir por estas.

O capítulo 3 incide sobre o fenómeno da carbonatação, explicando como se

processa, os factores que influenciam o seu desenvolvimento e o seu efeito sobre as

argamassas. Para além disso, menciona algumas das técnicas actualmente

utilizadas, in-situ e em laboratório, para a sua avaliação.

No quarto capítulo, descreve-se o trabalho experimental realizado, onde se explicam

todos os procedimentos utilizados na realização deste estudo, desde a preparação

Dissertação de Mestrado Integrado em Engenharia Civil

Página 2

Capítulo 1 – Introdução

das argamassas, até à realização dos ensaios. Definem-se os ambientes de cura a

que as argamassas foram expostas e o plano de ensaios seguido.

No capítulo 5 apresentam-se os resultados obtidos e procede-se à sua apreciação –

numa primeira fase analisa-se a evolução de cada característica ao longo do tempo,

comparando, sempre que possível, com valores conhecidos obtidos por outros

autores, procedendo-se, em seguida, à comparação entre os vários parâmetros

avaliados.

No capítulo 6 fazem-se as conclusões finais acerca do trabalho desenvolvido e

apresentam-se algumas propostas para desenvolvimentos futuros, que se

consideram importantes aprofundar, tendo em conta as dificuldades sentidas, os

objectivos propostos e os resultados alcançados, no decorrer deste estudo.

Finalmente, enumeram-se as referências bibliográficas que serviram de base ao

desenvolvimento do presente estudo e apresentam-se, em anexo, todos os

resultados individuais obtidos, bem como alguns aspectos complementares relativos

aos procedimentos experimentais.

Dissertação de Mestrado Integrado em Engenharia Civil

Página 3

Capítulo 1 – Introdução

Dissertação de Mestrado Integrado em Engenharia Civil

Página 4

Capítulo 2 – Argamassas tradicionais

2 Argamassas tradicionais

2.1 Considerações gerais

Neste capítulo aborda-se, muito resumidamente, a história das argamassas, dando

ênfase à evolução das argamassas de cal aérea, dando enquadramento à

argamassa em estudo no presente trabalho.

Além disso, introduz-se o conceito de argamassa, falando acerca dos seus

constituintes e dos factores que podem influenciar o seu desempenho, assim como

os requisitos de argamassas de reboco.

Este capítulo tem como objectivos dar a conhecer um pouco da evolução das

argamassas e quais os seus principais constituintes, assim como os principais

factores que influenciam o seu desempenho, focando as argamassas com ligante à

base de cal aérea.

2.2 Breve historial sobre a aplicação das argamassas

Há vários séculos que se recorre à utilização de argamassas para a construção

desde abrigos até às construções actuais. Esta utilização remonta às primitivas

civilizações humanas, que as terão utilizado sob a forma de barro misturado com

água (Gomes et al., 2006a).

Consta que a descoberta da cal deverá ter acontecido pouco depois da descoberta

do fogo. No entanto, só mais tarde terá sido utilizada como material de construção

(Cavaco, 2005).

Margalha (2010), com base em Rattazzi (2007), refere que a cal terá sido um dos

materiais mais antigos a ser utilizado como ligante na construção, tendo,

provavelmente, sido antecedido apenas pelo barro e pelo gesso.

Os primeiros vestígios da utilização de argamassas na construção remontam para

as civilizações neolíticas, que as utilizavam em revestimentos de tectos e paredes e

em ornamentos elaborados com argamassa à base de cal (Martins, 2008).

Os Etruscos e os Egípcios aplicavam argamassas (à base de cal e gesso) na

construção de arcos, abóbadas e pirâmides, para assentamento de blocos e

execução de revestimentos. No entanto, a sua aplicação em maior escala na Europa

deve-se à civilização grega, que utilizava, sobretudo, argamassas de cal aérea,

principalmente em revestimentos (Cavaco, 2005; Cruz, 2008; Martins, 2008).

O desenvolvimento das argamassas, sobretudo as de ligante à base de cal aérea,

deve-se principalmente aos Romanos, que devido à grande expansão do seu

império, sentiram necessidade de aperfeiçoar os conhecimentos adquiridos de

outros povos, com o intuito de desenvolver técnicas de construção mais rápidas,

eficazes e económicas. Assim, desenvolveram métodos de fabrico da cal que

Dissertação de Mestrado Integrado em Engenharia Civil

Página 5

Capítulo 2 – Argamassas tradicionais

satisfizessem as necessidades crescentes deste material (Agostinho, 2008; Cavaco,

2005; Cruz, 2008; Martins, 2008).

Foram, também, os Romanos a estudar a influência das adições, desenvolvendo

métodos empíricos que lhes permitia saber quando é que deveriam ser utilizadas.

Como exemplo de uma adição muito utilizada na altura, têm-se as pozolanas, que

conferiam propriedades hidráulicas às argamassas. No entanto, foram utilizadas

muitas outras adições e misturas, com propriedades diversas, tais como cinzas,

sangue, ovos, sumo de figo e gorduras animais e vegetais (Botelho, 2003; Cavaco,

2005; Lima, 2009; Oliveira, 2008).

Após a queda do Império Romano, grande parte do conhecimento adquirido e da

experiência foi desaparecendo, tendo ficado apenas os registos deixados pelo

arquitecto romano Vitrúvio, obra denominada “Os dez livros de arquitectura”

(Agostinho, 2008; Margalha, 2010). Foram estes registos que, mais tarde,

possibilitaram a retoma das técnicas clássicas, pelos arquitectos renascentistas

(Cavaco, 2005).

Só em 1756, quando John Smeaton começou a estudar a hidraulicidade das

argamassas – tendo sido seguido, mais tarde, por Vicat – é que se verificou um novo

avanço no campo das argamassas. Os seus estudos resultaram na obtenção de cais

com diferentes índices de hidraulicidade, dando origem a uma classificação das cais

segundo este índice, composta por cinco categorias, desde as cais gordas às cais

eminentemente hidráulicas (Cavaco, 2005; Cruz, 2008; Lima, 2009; Martins, 2008;

Velosa, 2006).

Mais tarde, em 1824, Joseph Aspdin, um construtor de Leeds, patenteou o processo

de fabrico do cimento Portland. No entanto, este “cimento” não era mais do que uma

cal hidráulica. Consta que terá sido o seu filho que, acidentalmente, terá descoberto

que temperaturas superiores davam origem a um material clinkerizado, com

características resistentes superiores (Cavaco, 2005; Martins, 2008).

Desde então, e até aos dias correntes, o cimento tem sido desenvolvido e

aperfeiçoado tendo o seu uso dominado o sector da construção, substituindo a

utilização da cal, pelo que se foram perdendo conhecimentos relativos à adequada

utilização da cal aérea (Agostinho, 2008; Cavaco, 2005; Cruz, 2008).

Actualmente, na maior parte dos projectos, recorre-se principalmente à utilização de

argamassas de cimento e argamassas bastardas de cimento e cal (hidráulica ou

aérea) (Agostinho, 2008). No entanto, devido ao aumento das intervenções em

edifícios antigos, seja na recuperação, restauro ou reabilitação de elementos de

construção, tem-se sentido a necessidade de recuperar as técnicas de fabrico e de

aplicação das argamassas com ligante à base de cal aérea, por ser uma solução

que apresenta maior compatibilidade com os materiais pré-existentes (Agostinho,

2008; Gomes et al., 2006a).

Dissertação de Mestrado Integrado em Engenharia Civil

Página 6

Capítulo 2 – Argamassas tradicionais

Actualmente, são produzidos diversos tipos de argamassa, que oferecem

propriedades químicas e mecânicas que melhor se adaptam à grande variedade de

obras de engenharia civil existentes (Gomes et al., 2006a).

Com o objectivo de aumentar o conhecimento sobre as propriedades das

argamassas de cal aérea, e o seu comportamento face a diversos factores, tais

como as condições de cura, continuam a ser realizados estudos sobre estas

argamassas, dos quais se destacam: Algarvio (2010), Margalha (2010), Marques

(2010), Pavão (2010), Silva (2010), entre outros.

2.3 Classificação de argamassas

Segundo a European Mortar Organisation (EMO), uma argamassa é a mistura de

um ou mais ligantes orgânicos ou inorgânicos, agregados, adições e/ou adjuvantes

(EMO, 2001).

Relativamente à composição do ligante, as argamassas podem dividir-se em dois

tipos: argamassas de um só ligante, cuja designação decorre do ligante utilizado; e

argamassas bastardas, quando na sua composição entra mais que um ligante, como

é o caso do estuque, que incorpora como ligantes o gesso e a cal (Gomes et al.,

2006a).

As argamassas podem ser classificadas da seguinte forma:

• De acordo com o local de produção (EMO, 2001):

Argamassa industrial, que se subdivide em, pré-doseada e pré-misturada;

Argamassa industrial semi-acabada;

Argamassa feita em obra ou tradicional.

• De acordo com a concepção (EMO, 2001):

Argamassas de formulação;

Argamassas de desempenho ou prestação.

• De acordo com as propriedades e/ou a utilização (EMO, 2001; CEN, 2003):

Argamassa de uso geral;

Argamassa leve;

Argamassa colorida;

Monocamada;

Argamassa de isolamento;

Argamassa de renovação.

Das possíveis aplicações de uma argamassa, destacam-se as mais relevantes

(Gomes et al., 2006a; Mendonça, 2007):

• Assentamento de alvenarias;

• Revestimento de paredes e tectos: rebocos (devem possuir três camadas, no

caso de argamassas tradicionais; as argamassas industriais são aplicadas

numa única camada ou em duas camadas):

Salpisco, chapisco ou crespido – camada que promove a aderência do

revestimento ao suporte e uniformiza a absorção do mesmo, quando

Dissertação de Mestrado Integrado em Engenharia Civil

Página 7

Capítulo 2 – Argamassas tradicionais

•

•

•

•

•

•

•

este se apresenta muito poroso. Esta camada deve ser contínua, de

espessura não uniforme (entre 3 e 5 mm), possuir elevadas

características de aderência, ser rugosa; a argamassa utilizada deve

ser aplicada com uma consistência bastante fluida e de forma vigorosa

contra o paramento da parede;

Camada de base ou emboço – é a camada de regularização da

superfície que deve garantir a verticalidade dos paramentos e

contribuir para a impermeabilização das paredes. Deve aderir

perfeitamente ao salpisco, não deve ser completamente lisa e a sua

espessura não deverá ser superior a 20 mm; esta camada deve

apresentar resistência inferior à do salpisco (seja por redução da

dosagem de ligante, ou por utilização de um ligante mais fraco).

Camada de acabamento – camada que deve contribuir para a

impermeabilização da parede, permitir a passagem do vapor de água

resultante da evaporação da água que se encontre no interior da

mesma e possuir boa resistência aos choques; também nesta camada,

a resistência deverá ser inferior à da camada anterior.

Refechamento de juntas;

Assentamento de ladrilhos e azulejos;

Assentamento de placas de pedra;

Assentamento de manilhas e tubagens;

Regularização (betonilhas);

Execução de remates e acabamentos;

Reparações.

Em intervenções de edifícios antigos, as argamassas podem ter as seguintes

aplicações (Faria, 2009):

• Revestimentos (exteriores e interiores);

• Refechamento de juntas;

• Caldas de injecção para consolidação de núcleos internos de alvenarias

antigas.

2.4 Materiais constituintes

2.4.1 Ligantes

Um ligante é um material que, ao ser misturado com água, adquire propriedades

aglutinantes e funciona como uma espécie de cola que aglomera os demais

constituintes da argamassa e promove a sua ligação aos suportes em que é

aplicada (Gomes et al., 2006b).

Podem-se classificar os ligantes como minerais ou orgânicos. Os ligantes minerais

apresentam-se na forma de pó de elevada finura, possuindo a capacidade de,

quando misturados com água, formarem uma pasta que, ao endurecer, aumenta a

sua rigidez (Gomes et al., 2006b; Penas, 2008). Este tipo de ligante pode ser

Dissertação de Mestrado Integrado em Engenharia Civil

Página 8

Capítulo 2 – Argamassas tradicionais

dividido em natural ou artificial, conforme seja proveniente de pedras calcárias com

determinada percentagem de argila, sem que seja adicionado qualquer composto

até à obtenção do produto final, ou quando resultam da mistura de vários materiais

(como é o caso do cimento Portland), respectivamente (Botas, 2009). No que

concerne a ligantes orgânicos, têm-se produtos como os ligantes betuminosos e

materiais poliméricos (resinas, colas, mástiques) (Gomes et al., 2006b; Penas,

2008). Os ligantes normalmente utilizados em obra são o cimento Portland, as cais

(aérea e hidráulica) e o gesso.

Por sua vez, os ligantes minerais podem ser divididos em hidráulicos ou aéreos. Os

ligantes hidráulicos, como o cimento ou a cal hidráulica, são constituídos por pós

muito finos que apresentam a capacidade de endurecer e manter as propriedades

mecânicas, quer em contacto com o ar, bem como na presença de água, pois o

processo de endurecimento ocorre de forma mais significativa através de reacções

químicas entre o pó e a água. Relativamente aos ligantes aéreos, estes só fazem

presa e permanecem mecanicamente resistentes quando em contacto com o ar,

pois necessitam do dióxido de carbono presente na atmosfera para transformar o

hidróxido de cálcio em carbonato de cálcio, como é o caso da cal aérea (Agostinho,

2008; Martins, 2008; Rodrigues, 2004).

A hidraulicidade da cal está relacionada com a percentagem de argila presente no

calcário e define o índice de hidraulicidade da cal, i (Botelho, 2003). O índice de

hidraulicidade e o tempo de presa dos vários tipos de cal apresentam-se no Quadro

2.1.

Quadro 2.1 – Índice de hidraulicidade e tempo de presa para os vários tipos de cal (in: Coutinho, 1973)

Tipo de cal

% de argila

Cal aérea gorda

Cal aérea magra

Cal fracamente hidráulica

Cal mediamente hidráulica

Cal simplesmente hidráulica

Cal eminentemente hidráulica

Cal limite

<1

1–5

5.3 – 8.2

8.2 – 14.8

14.8 – 19.1

19.1 – 21.8

21.8 – 26.7

Índice de

hidraulicidade

+ 10 – 16

16 – 31

31 – 2.4

2.4 – 2

2 – 1.5

Tempo de presa

16 a 30 dias

10 a 15 dias

5 a 9 dias

2 a 4 dias

1 a 12 horas

Como já se referiu anteriormente, os ligantes podem ser usados individualmente ou

em combinação com outros ligantes (argamassas bastardas), quando há

compatibilidade entre os mesmos, o que permite que seja possível aproveitar as

propriedades de cada um deles. Contudo, estas argamassas bastardas também

podem apresentar as desvantagens dos ligantes constituintes (Penas, 2008;

Rodrigues, 2004). Citando Paulo (2006, 46 p.) “a principal vantagem da introdução

combinada de cal aérea hidratada numa argamassa é a obtenção de maior

trabalhabilidade, pois confere facilidade de manuseamento e aplicação das

argamassas e um melhor poder de sustentação dos agregados, diminuindo a

Dissertação de Mestrado Integrado em Engenharia Civil

Página 9

Capítulo 2 – Argamassas tradicionais

segregação.”; ou seja, a introdução deste ligante aumenta a porosidade e reduz a

tendência para a fissuração.

Segundo Botelho (2003) as argamassas bastardas de cimento e cal hidráulica,

quando comparadas com as argamassas com ligante à base de cimento,

apresentam menor resistência, coeficiente de capilaridade mais elevado, menor

tendência para a fendilhação e uma evolução da retracção mais lenta.

Cal aérea

A cal aérea é um ligante que resulta da decomposição térmica de rochas calcárias

(ou calcários) com teor de carbonato de cálcio (CaCO3), ou de carbonato de cálcio e

magnésio, não inferior a 95%, e posterior extinção em água (Botelho, 2003; Estrela,

2008; Penas, 2008). Este tipo de cal endurece lentamente ao ar por reacção com o

dióxido de carbono atmosférico e não faz presa debaixo de água, por não possuir

propriedades hidráulicas (Botelho, 2003).

Relativamente ao teor de impurezas, a cal aérea pode chamar-se de gorda, quando

provém de calcários muito puros, com percentagem de carbonato de cálcio não

inferior a 99% e apresenta cor branca; ou magra, quando é obtida a partir de

calcários com teor entre 1 a 5% de argila ou de outras impurezas, apresentando cor

acinzentada (Estrela, 2008).

Pode-se também designar a cal aérea de cálcica ou dolomítica (Agostinho, 2008;

Estrela, 2008; Penas, 2008). A cal aérea cálcica (CL) provém da decomposição de

rochas cálcicas (CaCO3), a uma temperatura de aproximadamente 900ºC, e é

principalmente constituída por óxido de cálcio (CaO) (Equação (2.1)) (Coutinho,

1988):

á

+ "

!!

(2.1)

Por sua vez, a cal aérea dolomítica (DL) resulta da reacção de calcinação de

calcários dolomíticos (CaMg(CO3)2), a uma temperatura de cerca de 500ºC, e é

formada sobretudo por óxido de cálcio e óxido de magnésio (CaO + MgO) (Equação

(2.2)):

#$% &" + #$ + 2"

(2.2)

Citando Almeida (2008, 27 p.) “a cal viva é um produto sólido de cor branca e

apresenta-se sob a forma de grãos de grandes dimensões – blocos e/ou pedras – ou

sob a forma de pó, o qual, dada a sua instabilidade, necessita de ser hidratado”,

hidratação que ocorre antes de ser utilizado como material de construção, pois ao

ser misturado com água liberta calor, podendo atingir temperaturas muito elevadas.

O processo de adicionar água à cal viva designa-se por extinção ou hidratação da

cal e dá origem ao hidróxido de cálcio (ou cal apagada) (Cavaco, 2005; Fernandes,

2009). De acordo com Rodrigues (2004, 30 p.) “na extinção da cal processa-se uma

Dissertação de Mestrado Integrado em Engenharia Civil

Página 10

Capítulo 2 – Argamassas tradicionais

desagregação com efervescência e produção de calor (que pode conduzir a

temperaturas superiores a 100ºC), libertação de vapores cáusticos e aumento de

volume. A extinção da cal é tanto mais difícil quanto mais elevada foi a temperatura

à qual a rocha original foi cozida”. O processo de extinção da cal viva traduz-se pela

Equação (2.3), dando origem à cal apagada (Coutinho, 1988):

+ (" )

%(&

))

)"

!!

(2.3)

*+

A reacção de extinção da cal viva formada por óxido de cálcio e óxido de magnésio

origina a cal dolomítica totalmente hidratada (ou cal apagada), constituída

principalmente por hidróxido de cálcio e hidróxido de magnésio (Estrela, 2008)

(Equação (2.4)):

+ #$ + 2(" %(&

)

))

)"

,ó- á

+

#$%(&

)

)))"

,ó- .+é/

(2.4)

Todo este processo é cíclico, como se pode visualizar na Figura 2.1.

CaCO3 (Carbonato de

cálcio)

Carbonatação

Calcinação

Ca(OH)2 (Hidróxido

de cálcio - cal

hidratada)

CaO (Óxido de cálcio

- cal viva)

Hidratação

Figura 2.1 – Ciclo da cal (adaptado de [W1])

Existem três processos distintos para a extinção da cal viva tais como: aspersão,

imersão e mistura da cal viva com areia molhada, de onde se obtém,

respectivamente, a cal em pó (vulgarmente conhecida por cal hidratada), a cal em

pasta ou uma argamassa de cal e areia (Almeida, 2008; Cavaco, 2005).

O procedimento de extinção da cal tem influência na sua qualidade, pois altera o

valor médio da dimensão das suas partículas, sendo que uma extinção prolongada

Dissertação de Mestrado Integrado em Engenharia Civil

Página 11

Capítulo 2 – Argamassas tradicionais

favorece o crescimento dos cristais de portlandite hidratados, aumentando a

plasticidade da cal em pasta (Fernandes, 2009).

De acordo com as suas

uas condições de fornecimento, as cais aéreas são classificadas

em cal viva (Q) ou cal hidratada (S). No caso particular das cais dolomíticas

hidratadas, o grau de hidratação é identificado por S1 (semi-hidratada)

hidratada) ou S2

(totalmente hidratada) (IPQ,

IPQ, 2010).

2010

Na Figura 2.2 podem visualizar-se

visualizar

os tipos de cal aérea disponíveis para a

construção, de acordo com a norma EN 459-1

459 (IPQ, 2010).

Cal aérea

Cal Cálcica

Cal Dolomítica

CL

DL

Cal Viva

Cal Hidratada

dp, lu

dp, sl, pu

Cal Semihidratada

Cal totalmente

hidratada

dp

dp

Figura 2.2 – Tipo de cal aérea de construção de acordo com a EN 459-1

1 (IPQ, 2010)

20

Legenda:

dp – pó seco; sl – leite ou calda de cal; lu – cal viva em pedaços; pu – pasta de cal.

Após a hidratação da cal, esta está pronta para ser aplicada em obra, endurecendo

através da absorção de dióxido de carbono (CO2),, como já foi mencionado

anteriormente. A este processo

process dá-se o nome de carbonatação.

Uma vez que a carbonatação é um ponto fulcral do presente trabalho, reservou-se

reservou

o

Capítulo 3 para a descrição e análise deste processo.

2.4.2 Agregados

Designa-se por agregado,

o, um material granular que não contribui para a reacção de

endurecimento

ecimento da argamassa (EMO, 2001).

2001

Segundo Rodrigues (2004, 68 p.), “os

os agregados podem ser classificados como

grossos e areias. As areias são materiais granulados finos que são aglomerados por

p

um ou mais ligantes, constituindo o esqueleto das argamassas. Nas argamassas

utilizam-se

se genericamente areias com máxima dimensão inferior a 4.75

4

mm

(passando no peneiro com essa abertura).”

abertura).

Dissertação de Mestrado Integrado em Engenharia Civil

Página 12

Capítulo 2 – Argamassas tradicionais

Os agregados podem também ser classificados segundo a origem, a dimensão das

partículas e a massa volúmica aparente (Paulo, 2006):

Classificação segundo a origem:

Naturais – agregados que já se encontram com a sua forma na natureza, como

a areia e o cascalho;

Industrializados – os que têm composição “particulada” obtida por processos

industrializados. Nestes casos, a matéria-prima pode ser rocha, escória de altoforno, entre outros;

Reciclados – os que resultam do processamento de material inorgânico

anteriormente utilizado na construção.

Classificação segundo as dimensões das partículas:

Fino – areias (recicladas ou britadas), com partículas de menores dimensões que

passam no peneiro de 4 mm;

Grosso – o godo, de origem sedimentar; o rolado, calhau ou seixo e as britas

(não sendo as últimas utilizadas em argamassas).

Classificação segundo a massa volúmica aparente:

Conforme a densidade do material que constitui as partículas, os agregados são

classificados em leves (por exemplo a cortiça com densidade de

aproximadamente 0.24 kg/m3 [W2], ou a argila expandida que apresenta

densidades entre os 297 e os 550 kg/m3, conforme a sua granulometria [W3]),

médios/normal e pesados.

Em termos químicos, as areias podem ser siliciosas (quartzozas e graníticas),

geralmente provenientes de rio ou de areeiro, ou calcárias, normalmente resultantes

da britagem do material extraído de pedreiras. À areia de areeiro com algum teor de

argila denomina-se por areia amarela, apresentando-se geralmente mais áspera,

com grãos mais angulosos e contendo, normalmente, mais impurezas. A areia do

rio, de forma geral, confere menor resistência às argamassas, devido aos grãos

serem rolados, mas é naturalmente mais “lavada” (Agostinho, 2008; Rodrigues,

2004), logo sem impurezas.

Os agregados são utilizados em argamassas pois reduzem a retracção que se

verifica nas pastas de ligante, e a quantidade necessária deste (solução mais

económica). Quando bem calibradas, conferem uma porosidade à argamassa que

melhora a permeabilidade ao vapor de água, o processo de carbonatação e

incrementam a resistência à compressão (Cavaco, 2005).

Na selecção dos agregados a utilizar no fabrico da argamassa, deve-se ter em

atenção o tipo de argamassa (contexto de utilização), e o desempenho que se

pretende, pelo que devem ser verificadas as seguintes características do agregado

(Cavaco, 2005):

• granulometria;

• forma da partícula;

• inalterabilidade ao ar, água e outros agentes;

• compatibilidade química com os componentes da argamassa;

Dissertação de Mestrado Integrado em Engenharia Civil

Página 13

Capítulo 2 – Argamassas tradicionais

•

•

resistência mecânica e à erosão;

ausência de substâncias nocivas (matéria orgânica, partículas moles, friáveis

ou muito finas, entre outras).

A granulometria e a forma das partículas influenciam a porosidade da argamassa

visto que, quanto mais equilibrada for a granulometria e mais angulosas forem as

partículas, menor será a percentagem de vazios e, consequentemente, menor será a

percentagem de água e a dosagem de ligante necessários, contribuindo para a

redução da retracção. As partículas angulosas conferem uma maior compacidade e

atrito entre si, melhorando, à partida, a capacidade resistente do revestimento

(Agostinho, 2008; Martins, 2008).

Contudo, nem sempre é possível a utilização de areias calibradas, em que se

controle a dimensão dos grãos. Posto isto, muitas vezes recorre-se à mistura de dois

tipos de areia com granulometrias diferentes, normalmente um de jazida e outro de

rio. Na maior parte dos casos recorre-se aos agregados existentes na região (por

exemplo, em Lisboa, é usual a utilização de areia amarela de Corroios juntamente

com areia do rio Tejo) (Cavaco, 2005).

Penas (2008), refere que se deve procurar obter uma granulometria contínua e bem

equilibrada, de modo a que haja cerca de 15% de elementos finos (diâmetro menor

ou igual a 0.50 mm).

Martins (2008) menciona que Feret (1896) propôs um estudo que viabiliza a

determinação experimental da compacidade das areias utilizadas nas argamassas.

A Figura 2.3, à esquerda, apresenta o diagrama triangular de Feret (1896). As letras

G, M e F designam, respectivamente uma areia de grãos grossos, uma areia de

grãos médios e uma areia de grãos finos. Os lados deste diagrama estão divididos

em 10 partes iguais. O ponto p, no interior do diagrama, com as coordenadas

triangulares 50, 30 e 20, corresponde à mistura das três areias numa proporção de

50% de grãos finos, 30% de grãos médios e 20% de grãos grossos. Para determinar

um ponto no diagrama, traçam-se paralelas aos lados do triângulo, determinando os

segmentos f1, m1 e g1. Qualquer composição de areia deverá obedecer a

f1+m1+g1=100 (Mendonça, 2007).

Figura 2.3 – Esquerda: Diagrama triangular de Feret; Direita: Curvas de igual compacidade

Dissertação de Mestrado Integrado em Engenharia Civil

Página 14

Capítulo 2 – Argamassas tradicionais

Misturando areias com grãos de diferentes tamanhos, obtém-se uma mistura com o

mínimo volume de vazios e, consequentemente, com a máxima compacidade, uma

vez que os grãos mais pequenos preenchem sucessivamente os intervalos deixados

pelos grãos maiores, sendo necessário utilizar uma menor quantidade de ligante

para uma massa mais compacta. Da análise das curvas de igual compacidade de

Feret (1896) (Figura 2.3, à direita) conclui-se que a composição granulométrica que

apresenta o mínimo de vazios é aquela que, geralmente, contém somente grãos

grossos e grãos finos, com um rácio de 2/3 de grossos para 1/3 de finos, não

contendo grãos médios (Martins, 2008).

Conforme referido anteriormente, as areias devem apresentar-se limpas e secas.

Não devem conter matérias orgânicas, pois podem retardar ou impedir parcialmente

a presa; sais minerais solúveis (que podem provocar eflorescências); nem poeiras

ou elementos muito finos (Botelho, 2003).

Também é de grande importância a quantidade de argila presente na areia, pois

favorece o aumento da retracção e a consequente fissuração quando se apresenta

em quantidades superiores a 5% da massa da areia (Cavaco, 2005; Botelho, 2003).

Além disso, as suas partículas de pequena dimensão criam uma camada em torno

dos grãos de areia, reduzindo a aderência do ligante. No entanto, a presença de

argila, melhora a trabalhabilidade da argamassa, tornando-a mais fácil de aplicar.

Um processo simples para verificar a existência de argila em excesso consiste em

lançar a areia em água ou sobre um tecido branco, verificando se a água fica turva

ou se o tecido fica sujo, respectivamente (Cavaco, 2005; Botelho, 2003).

Segundo Agostinho (2008), nas argamassas produzidas actualmente, em que se

utiliza apenas um tipo de agregado, recorre-se maioritariamente ao uso de areia do

rio (Figura 2.4, à direita), pelo que, quando se introduz areia de areeiro (Figura 2.4, à

esquerda) na mistura está-se a influenciar positivamente as características das

argamassas; de facto, a areia de areeiro contribui para o incremento das

resistências mecânicas e da retenção de água das argamassas através do

incremento da compacidade e redução da porosidade aberta, da permeabilidade ao

vapor de água e da absorção capilar da argamassa.

Figura 2.4 – Esquerda: areia de areeiro; Direita: areio do rio

2.4.3 Água

A água de amassadura tem fundamentalmente como função a hidratação do ligante

e a molhagem dos agregados, possibilitando a aglomeração dos constituintes e a

formação de uma pasta; confere trabalhabilidade à argamassa, condicionando a

Dissertação de Mestrado Integrado em Engenharia Civil

Página 15

Capítulo 2 – Argamassas tradicionais

aderência ao suporte, a sua consistência, o processo de endurecimento, as

características no estado endurecido e a qualidade final do revestimento (Botelho,

2003; Penas, 2008; Agostinho, 2008).

Em argamassas de cal aérea, a água presente na argamassa influencia o processo

de carbonatação, agindo como um catalisador da reacção, sendo responsável pela

dissolução do dióxido de carbono. No caso dos ligantes hidráulicos, a água é

indispensável para promover a hidratação dos silicatos e aluminatos (Cavaco, 2005).

A quantidade de água da amassadura é determinada tendo em conta o tipo de

ligante, o traço da argamassa, a granulometria da areia e a quantidade de água

presente no próprio agregado (Botas, 2009; Penas, 2008).

Segundo Lima (2009) o excesso de água conduz ao aumento da retracção de

secagem e da porosidade do revestimento. Assim, a quantidade de água a utilizar

na produção de uma argamassa deverá ser a mínima necessária para garantir uma

consistência adequada à sua aplicação. Deve ser em quantidade tal, que se consiga

obter um revestimento mais compacto, com menor tendência para a fissuração,

reduzida permeabilidade à água líquida e maior capacidade resistente, garantindo

uma maior durabilidade do mesmo. De referir que uma percentagem da água de

amassadura se perde por evaporação e outra por absorção do suporte. No entanto,

a quantidade de água absorvida pelo suporte não é contabilizada na maior parte dos

ensaios laboratoriais, uma vez que são utilizados moldes metálicos (que não

absorvem a água).

Por forma a desempenhar adequadamente a sua função, a água utilizada deve

apresentar-se isenta de impurezas e de preferência potável, pelo que não deve

conter matéria orgânica e terrosa – responsável por uma diminuição da resistência

mecânica do reboco – assim como sais nocivos dissolvidos, pois com o decorrer do

tempo poderão surgir eflorescências que degradam o reboco e a pintura (Martins,

2008; Silva, 2010). Esta exigência deve-se ao facto de as águas impróprias para

consumo possuírem partículas em suspensão ou dissolvidas que podem afectar

propriedades das argamassas e retardar o processo de presa, assim como as

características da argamassa (Agostinho, 2008; Malva, 2009; Silva, 2010). É de todo

desaconselhável o uso de água do mar, pois esta apresenta um teor de sais elevado

(cloretos e sulfatos, principalmente). As águas minerais, mesmo sendo potáveis, não

são adequadas ao fabrico de argamassas pois têm maior dificuldade em atingir a

saturação, retardando o processo de presa (Agostinho, 2008; Cavaco, 2005; Malva,

2009; Mendonça, 2007).

Também a temperatura da água é um factor importante, pois influencia o tempo de

endurecimento de uma argamassa. Cavaco (2005) e Malva (2009), com base em

Rojas (2002), referem que caso a temperatura da água seja superior a 30ºC o

processo de endurecimento é acelerado, enquanto que temperaturas inferiores a

Dissertação de Mestrado Integrado em Engenharia Civil

Página 16

Capítulo 2 – Argamassas tradicionais

7ºC retardam este processo, desaconselhando principalmente a execução de

argamassas em épocas demasiado frias.

2.4.4 Adições e adjuvantes

As adições são materiais inorgânicos finamente moídos, que se adicionam às

argamassas com o objectivo de melhorar propriedades específicas, tais como:

optimizar a compacidade, melhorar o processo de hidratação do ligante, aumentar a

resistência ao ataque por sulfatos, por ácidos, às reacções sílica-agregados e à

penetração dos iões cloreto (Pinto et al., 2006). Como exemplo de adições têm-se

as pozolanas naturais e as artificiais – como as cinzas volantes e a sílica de fumo –

e as escórias de alto forno.

Designa-se por adjuvante um material orgânico ou inorgânico adicionado, durante a

amassadura, em pequenas quantidades com o objectivo de melhorar propriedades

da argamassa no estado fresco ou endurecido, ocorrendo alteração a nível químico

(Coutinho, 1998; Silva, 2006) ou físico, como por exemplo os introdutores de ar.

Os adjuvantes são classificados de acordo com o efeito dominante nas propriedades

da argamassa, visto que na maior parte dos casos, estes materiais apresentam

múltiplas acções e propriedades (Coutinho, 1988).

Ao longo dos tempos utilizaram-se materiais como: sebo, azeite ou óleo de linhaça

como hidrófugos; grude ou folha de piteira cortada para fixar a cal; e folhas de feno