15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano AVALIAÇÃO DE SPUTTERING COMO ALTERNATIVA À GALVANOPLASTIA (1,2)* (1) Mônia Aline Hunger Geiger , Luciane Fuhr 1 Universidade FEEVALE, Novo Hamburgo, RS, Brasil – e- mail: [email protected] 2 Metalsinos Ind. Com. Repr. Ltda, Araricá, RS, Brasil RESUMO O processo galvânico tem alto grau poluidor, com geração elevada de resíduos. Além disso, é prejudicial para a saúde do trabalhador. Frente a isso, o desenvolvimento de novas tecnologias, que resultem em processos resistentes, ambientalmente corretos e economicamente viáveis torna-se necessário. Este estudo apresenta como opção o processo de sputtering, com a deposição de alumínio, comparando suas características de resistência à corrosão por meio de salt spray e ensaios eletroquímicos com o acabamento tradicional cromado, ambos aplicados sobre zamac. Foi comparada ainda a resistência a abrasão. Além disso, foi realizado diagnóstico ambiental comparativo com o uso da ferramenta FMEA, bem como estudo da viabilidade de implantação do processo. Observou-se que o acabamento depositado através do sputtering apresenta características equivalentes às peças cromadas nos ensaios de corrosão, comportamento positivo no diagnóstico ambiental e viabilidade econômica. Palavras-chave: Sputtering; Galvanoplastia; Resistência a Corrosão; Avaliação Ambiental. ABSTRACT The galvanic process has high polluter degree, with high waste generation. Also, it is harmful to workers' health. Faced with this, the development of new technologies, resulting in resistant process, environmentally friendly and economically viable becomes necessary. This study presents the sputtering process with aluminum deposition, and compare their characteristics with the traditional chrome finish plated through salt spray test and electrochemical corrosion tests, both on zamak. Abrasion resistance was also compared. Comparative environmental assessment was conducted through the FMEA methodology, and study of the feasibility of implantation process. It was observed that the finish deposited by sputtering has similar characteristics to the chrome parts in corrosion tests, positive behavior in the environmental assessment and economic feasibility. Key-words: Sputtering. Electroplating. Corrosion Resistance. Enviroment evaluation 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano 1. INTRODUÇÃO Os puxadores, também chamados de ferragens, são peças normalmente injetadas em zamac (DAVIS, 2010; FAN; CHEN, 2010) e que serão aplicadas em móveis. Tem por características específicas representar não somente a sua utilidade, mas também ser um elemento estético capaz de criar uma personalidade própria ao móvel (MOVERGS, 2014). Como necessidades exigidas pelos clientes para este tipo de peça, pode-se destacar a resistência à corrosão e bom acabamento (ABNT, 1983; 2005). A alternativa comumente utilizada para conferir a resistência à corrosão necessária para as peças de zamac são os banhos galvânicos, e dentre os acabamentos mais utilizados nos puxadores destaca-se o de cromo. Porém, a galvanoplastia é hoje reconhecida como uma importante fonte de poluição ambiental. Além disso, os produtos utilizados no processo produtivo são, em sua maioria, altamente tóxicos(BARAL; ENGELKEN, 2002; MEYER, 1997). Por isso, pesquisas em todo o mundo buscam tecnologias alternativas para estes processos (SILVA, 2010; BERNARDES, 2000; CAVALCANTI, 2012; LADEIRA; PEREIRA, 2008). Os processos de Physical vapour deposition (PVD), e com destaque o sputtering, têm se mostrado uma solução promissora, tanto no aspecto tecnológico como econômico, para substituir processos galvânicos. O PVD é uma tecnologia limpa e que não gera danos para a saúde do trabalhador (BIASSOLI, 2004; KOLEV; 2012; NAVINSEK; PANJAN; MILOSEV, 2000; BAILE; MENARGUES; PICAS, 2010; MATTOX, 2010). Com base no exposto, este trabalho tem como objetivo geral comparar os processos galvânicos e de sputtering para a geração de revestimentos protetores e decorativos destinados ao mercado moveleiro. Para tal, os seguintes objetivos específicos foram traçados: - Analisar a resistência à corrosão de puxadores em névoa salina neutra, bem como o comportamento eletroquímico dos dois acabamentos. - Analisar a resistência à abrasão dos dois acabamentos. - Comparar os aspectos ambientais envolvidos nos processos galvânicos e de sputtering. - Analisar os custos iniciais e de produção envolvidos nos dois tipos de acabamento, bem como as capacidades produtivas. Analisar os custos ambientais e de saúde ocupacional envolvidos na produção de cada acabamento. 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano 2. MATERIAIS E MÉTODOS O trabalho realizado consistiu na coleta de peças injetadas e vibradas e posterior revestimento das mesmas pelo processo galvânico (cromo) e de sputtering (alumínio) com verniz. Posteriormente, um conjunto de peças foi testado em névoa salina neutra, enquanto outro foi seccionado em pequenas partes para realização de testes eletroquímicos. Além disso, foram realizados testes de abrasão em amostras dos puxadores nos dois acabamentos (SATRA,1995). Paralelo a isso foi realizado um diagnóstico ambiental comparativo entre o processo de revestimento galvânico e por sputtering, por meio da ferramenta FMEA (TOLEDO; AMARAL, 2009)] e o levantamento de custos de cada processo. 3. RESULTADOS E DISCUSSÃO 3.1 ANÁLISE DOS CORPOS DE PROVA EM NÉVOA SALINA NEUTRA As peças foram submetidas ao ensaio de corrosão por água salina e avaliadas a cada 24 horas. Observou-se que não houve alteração visual e corrosão no acabamento superficial das amostras com banho de cromo e também deposição de alumínio por sputtering durante o período de ensaio, evidenciando a resistência à corrosão dos dois acabamentos é semelhante, e, de acordo com este aspecto, o revestimento de sputtering poderia ser utilizado para a substituição do acabamento galvânico de cromo, atendendo a exigência dos clientes. Figura 1 – Imagem dos corpos-de-prova de zamac banhados em cromo (A) e alumínio (B) submetidos a ensaio de névoa salina com inclinação de 30˚C, ciclos até 120h A B 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano 3.2 ANÁLISE ELETROQUÍMICA DAS AMOSTRAS 3.2.1 Potencial de circuito aberto O potencial de circuito aberto fornece informações importantes sobre o comportamento dos metais. Esse potencial é um valor assumido pelo metal frente a um eletrólito de baixa resistividade elétrica. Os ensaios de potencial de circuito aberto – OCP (open circuit potential) das amostras banhadas em cromo forneceram o gráfico mostrado na figura 2. A figura 3 apresenta o gráfico obtido das amostras com depósito de alumínio. Os resultados encontrados para as amostras Al1, AL3 e Al8 foram descartados pois apresentaram comportamentos fora dos padrões apresentados pelas demais amostras, devido a interferências. Figura 2 - Potencial de circuito aberto das amostras banhadas em cromo. Ensaio realizado em 1Mol.L-1 NaCl 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano Figura 3 - Potencial de circuito aberto das amostras revestidas em alumínio. Ensaio realizado em 1M NaCl Observa-se que no ensaio realizado com a amostra banhada em cromo houve uma variação nos potenciais encontrados. As amostras Cr1,Cr2,Cr3 e Cr7 tiveram o potencial variando entre -1,05 e -0,95V. Já as amostras Cr4, Cr5, Cr6 e Cr8 tiveram o potencial variando entre -0,7 e -0,5V, indicando comportamento mais nobre. Tal variação pode estar relacionada com a camada de banho aplicada. Esta camada varia em função de diversos fatores, ligados a distribuição de corrente elétrica durante o processo de banho. Entre os fatores que podem ter favorecido a diferença de camada pode-se citar a posição das peças na gancheira. A camada nas peças posicionadas nas extremidades normalmente é maior devido à entrada de corrente. Peças banhadas em diferentes gancheiras no mesmo banho também podem apresentar diferenças de camada. Além disso, a limpeza dos contatos elétricos também pode influenciar. No ensaio das peças com depósito de alumínio o potencial manteve-se praticamente estável durante os 1200s, oscilando entre -1,05 e -0,95V. Amostras de cromo apresentaram potenciais variados, mas mesmo com os resultados mais oxidantes (cerca de -1V), tiveram bom comportamento no ensaio de salt spray. Além disso, deve-se levar em conta que as peças foram processadas conforme já é realizada a produção nesta metalúrgica, e a empresa não tem problemas de devolução das peças feitas pelos clientes . Este potencial menos nobre foi muito semelhante ao das peças testadas em alumínio. Com base nisso, pode-se considerar que os acabamentos estão equivalentes. 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano 3.3 ABRASÃO A figura 4 apresenta as amostras banhadas em cromo e as amostras revestidas em alumínio após o ensaio de abrasão conforme SATRA TM 177. As peças foram submetidas a 400 ciclos. O laudo enviado pelo IBTec, responsável pela realização dos ensaios, indicou a escala 1-sem danos para os dois acabamentos. Com esse resultado é possível afirmar que a resistência à abrasão dos dois acabamentos ficou equivalente. Figura 4 - Amostras ensaiadas no teste de abrasão conforme SATRA TM 177- 400 ciclos A tabela 1 apresenta o diagnóstico ambiental referente ao processo galvânico, no qual estão representados os principais tipos de falha, ou seja, aspectos ambientais negativos relacionados. Na tabela 2 pode-se observar o diagnóstico referente ao processo de sputtering. É importante destacar que os dois diagnósticos se basearam em produções de cerca de 483500 peças, o que equivale a produção de 1 mês no sputtering e cerca de 4 meses na galvânica, considerando os equipamentos disponíveis na empresa avaliada. Comparando os resultados obtidos observa-se que o somatório dos coeficientes de risco (R) resultante no processo galvânico foi muito superior ao encontrado no processo de 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano sputtering. O valor equivale ao triplo do somatório encontrado, o que indica que o processo galvânico é muito mais prejudicial ao meio ambiente. Para a produção de uma quantidade igual de peças, a galvanoplastia gera um volume de lodo 215 vezes maior. Este resíduo é classificado como Classe I- Perigoso, por apresentar riscos ao meio ambiente se manuseado de forma inadequada. Hoje, a maior parte das galvanoplastias destina estes resíduos para aterros de resíduos perigosos. Sabe-se, que legalmente, o gerador de resíduo é responsável pela destinação final, independente da contratação de terceiros. Isso indica que, se houver problemas no transporte ou após o destino final, o gerador é responsabilizado. Quanto mais resíduos perigosos a empresa gera, mais está exposta a estes riscos. Além disso, o aterro não elimina o resíduo, ou seja, não representa uma solução final. Uma alternativa para a destinação final do lodo é o co- processamento, técnica de destruição térmica, em altas temperaturas, em fornos de fabricação de clínquer (principal matéria prima do cimento) devidamente licenciados para este fim. Porém, com alta geração de lodo o custo é muito alto. Enquanto a destinação do resíduo classe I em aterros custa, em média R$ 145,00/m³, a destinação para o co- processamento no Estado do RS custa R$ 750,00/t³. Além disso, são necessárias algumas condições para realizar esta destinação, entre elas um poder calorífico mínimo adequado de 1620 Kcal/ Kg (CONSEMA N˚2, 2000) quando utilizados na forma de mistura de resíduos. O lodo galvânico gerado não possui este prérequisito e, por isso, é encaminhado para aterro. Para o lodo proveniente da cabine de pintura de verniz UV, que tem uma geração muito pequena, o processo deve ser utilizado, não gera altos custos e há transformação total do resíduo. A quantidade de efluente gerada na galvânica também é superior. Mesmo com sistemas de reciclo nas águas de lavagem através de sistemas de troca iônica utilizado pela empresa avaliada, o valor estimado de geração para a produção é mais de 100 vezes maior. Segundo Cavalcanti (2012), o volume de efluente gerado na galvanoplastia depende do porte da indústria e situa-se entre 250 e 2000L/h. O valor gerado ainda é 20% menor que o índice mínimo citado pelo autor. Considerando 250L/h, com 20 horas trabalhadas, 22 dias por mês e os 4 meses de produção necessários para a produção das peças citadas, a geração é de 440m ³. A quantidade de sucata gerada no processo de sputtering é superior em função dos problemas de verniz encontrados, tais como pontos por sujeiras, pequenas bolhas e acúmulo. Mesmo com a geração de efluente menor do que indicada pelo autor na galvânica, o sputtering se demonstrou uma ótima alternativa. Além disso, temos que considerar que no efluente galvânico, há a presença de uma enorme quantidade de contaminantes, tais como metais pesados e cianetos. Hoje o principal método de tratamento deste efluente é a precipitação química que muitas vezes não é eficiente, sendo que ainda restam concentrações desses íons metálicos acima dos permitidos pela legislação (LADEIRA, PEREIRA, 2008). 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano Como a maioria das linhas são manuais, depende-se do cuidado que os operadores tem no arraste de metais para as águas, podendo ter cargas muito variadas. O tratamento possui eficiência, porém, se houver cargas muito altas e até mesmo presença indesejada de materiais complexantes que ocasionam reações paralelas, a remoção dos contaminantes pode não ser tão efetiva. O efluente da cabine de pintura do sputtering é enviado para tratamento externo, pois as gerações são muito pequenas. Ele é composto principalmente de sólidos suspensos e matéria orgânica. A água recircula nas cabines durante um mês, e só depois deste período é coletada e trocada. Uma opção para reduzir ainda mais a geração deste efluente seria a instalação de equipamento para separação contínua da borra através de flotação. Desta maneira a água poderia recircular por muito mais tempo, e o lodo seria separado constantemente, evitando também a mão de obra de limpeza e tornando-a menos frequente. A quantidade de energia elétrica consumida na galvânica também supera o consumo no sputtering, em função do maior número de equipamentos envolvidos. A quantidade de EPI’s descartados indica que, na galvânica o cuidado necessário é muito maior, pois os processos são mais prejudiciais a saúde do trabalhador. As emissões atmosféricas não foram medidas, mas, devido ao número de processos de banhos onde ocorrem emissões, este valor certamente seria superior aos valores encontrados no processo de verniz UV. Cabe destacar que existem novas tecnologias sendo desenvolvidas e que podem ser aplicadas nos processos galvânicos proporcionando redução no efluente e lodo, e, consequentemente, redução nos custos. Porém, a maior parte das galvanoplastias da região ainda não tem acesso a tais tecnologias em função do investimento necessário e a própria falta de conhecimento. Tabela 1 - Diagnóstico ambiental do processo galvânico – Produção de 483500 peças cromadas 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano Tabela 2 - Diagnóstico ambiental do processo de sputtering Produção de 483500 peças com depósito de alumínio 3.4 PRINCIPAIS CUSTOS ENVOLVIDOS Os principais custos avaliados foram o do investimento inicial, custos de insumos necessários para a produção, e os custos ambientais e de saúde ocupacional. A Tabela 3 apresenta o comparativo entre os dois processos. Tabela 3 – Comparativo entre os principais custos envolvidos no processo de deposição eletrolítica de cromo e de alumínio por meio de sputtering Cromo Aspectos avaliados decorativo depositado na galvânica Deposição de alumínio por sputtering + verniz Investimento Inicial (R$) 1925000,00 2515000,00 Custos de produção / peça 0,32 0,11 Custos Ambientais 11038,00 1940,00 Custos mensais com Saúde do Sputtering em Relação à Galvânica 2,7x Superior 3x Inferior 5,7 x Inferior 3,5 x 2070,00 Ocupacional Avaliação 596,00 Inferior 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano O investimento inicial necessário no sputtering considerando os equipamentos disponíveis na empresa analisada é mais alto. Considerando a deposição do alumínio, uma opção seria a utilização do equipamento de evaporação térmica para a deposição. O custo do mesmo é de cerca de 1/3 do equipamento de sputtering e desta forma o investimento inicial seria bem menor. Porém, o processo de sputtering possibilita uma variedade de acabamentos muito maior. O valor estimado está de acordo com a literatura (JORGENSEN; MADSEN, 2012) que informa que o investimento inicial no processo de sputtering é maior que no processo galvânico. Porém, devem ser analisados outros custos para avaliar a viabilidade do processo. Em relação a quantidade de insumos, a quantidade e variedade necessária é muito maior na galvânica, e isso se reflete no valor dos insumos necessários para o acabamento das peças. No processo galvânico o consumo de insumos equivale ao triplo de consumo em uma peça no sputtering. O valor mensal gasto com as despesas relacionadas a meio ambiente para produzir peças cromadas é quase 6 vezes maior que o valor gasto com a questão ambiental na produção de peças com deposição de alumínio. A quantidade de efluente gerada também é muito superior para a mesma quantidade de peças. Enquanto no primeiro processo são gerados 81,32m³, no processo de sputtering gera-se apenas 3m³ mensais. Este volume é muito pequeno e é proveniente da cortina d’água das cabines de pintura de aplicação do verniz UV, que trabalham em circuito fechado até saturação. O lodo gerado nas cabines também é muito baixo, uma quantidade 50 vezes menor que na galvânica. O processo de sputtering é totalmente seco e não gera resíduos. Foram levantados também os dados de custos com EPI’s nos 2 processos. A galvânica para a cromação de puxadores teria um custo mensal aproximado de R$ 2070,00. Já no processo de deposição de alumínio por sputtering seriam necessários R$ 596,00. O processo galvânico é crítico para a saúde ocupacional e acaba exigindo um uso maior de EPI’s e trocas mais frequentes. A quantidade de EPI’s utilizada na deposição do alumínio está mais ligada a aplicação de verniz UV do que a deposição de alumínio no equipamento. O dado estimado está de acordo com as informações de Milosev e colaboradores (1999), que afirmam que o sputtering é muito mais seguro para os operadores (NAVINSEK; PANJAN; MILOSEV, 2000). Analisando estes custos e a geração de resíduos pode-se concluir que, além de um processo muito mais limpo, a deposição de alumínio por sputtering tem se demonstrado uma alternativa sustentável para substituição do acabamento cromado, uma vez que reduz custos, traz benefícios para os operadores e comunidade, e também para o meio ambiente. 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano 3.5 COMPARATIVO ENTRE OS RESULTADOS A tabela 3 apresenta um resumo comparativo dos aspectos analisados nas tecnologias de deposição estudadas. Tabela 3 – Comparativo entre os processos estudados. Cromo decorativo Aspectos avaliados Deposição depositado na de alumínio por galvânica sputtering + verniz Salt Spray OCP Abrasão 120h 120h Entre 1,05 e Entre 1,05 e -0,95 V -0,95 V Avaliação do Sputtering em Relação à Galvânica Equivalent e Equivalent e Equivalent 400 ciclos 400 ciclos 112000 485000 Investimento Inicial (R$) 925000,00 2515000,00 Custos de produção 0,32 0,11 3x Inferior Coeficiente de risco (FMEA) 1808 608 3x Inferior Custos Ambientais 11038,00 1940,00 2070,00 596,00 Capacidade produtiva mensal ( peças) Custos mensais com Saúde Ocupacional e 4,3x Superior 2,7x Superior 5,7 x Inferior 3,5 x Inferior 4. CONCLUSÃO A análise dos resultados experimentais, do diagnóstico ambiental e dos demais levantamentos comparativos entre o processo de deposição de cromo realizado em galvânica e o processo de deposição de alumínio através do sputtering permite que as seguintes conclusões sejam apresentadas: - A resistência à corrosão da peça cromada foi semelhante à resistência da peça com depósito de alumínio, sem alterações após 120 h de ensaio. 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano - O potencial de corrosão avaliado no ensaio de OCP foi equivalente entre os dois acabamentos avaliados. A peça cromada apresentou variação de seu potencial, devido a variação de camada depositada na peça. - O diagnóstico ambiental demonstrou que a criticidade do processo galvânico é muito maior que no processo de sputtering, principalmente devido a alta geração de resíduos. - O levantamento dos investimentos iniciais necessários demonstrou que o valor necessário para o processo de sputtering é maior. - O cálculo da capacidade produtiva comparativa apontou que o processo de sputtering tem maior velocidade de processo e, consequentemente, maior produção no mesmo espaço de tempo. - O levantamento dos custos para a produção indicou que os valores de insumos no processo de sputtering é menor. - O levantamento de custos ambientais e de EPI’s comprovou que o processo de sputtering gera menos resíduos e é menos crítico para a saúde ocupacional que o processo galvânico, tendo, consequentemente, custos inferiores. Os dados indicados acima indicam que o acabamento de alumínio depositado por sputtering pode substituir o processo convencional de deposição de cromo através do processo galvânico na peça estudada, trazendo ainda vantagens tais como um impacto ambiental muito menor, melhoria na qualidade de vida do trabalhador, custo menores de insumos de produção e ambientais. 5. REFERÊNCIAS BIBLIOGRÁFICAS ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14033:Móveis para cozinha. 2005 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8094:Ensaio de corrosão por névoa salina neutra- método de ensaio.1983 BAILE, M. T.; MENARGUES, S.; PICAS, J.A. Decorative PVD coatings as an environmentally clean alternative to chrome plating. Light Alloys and Surface Treatments Design Centre (CDAL), Spain, 2010. BARAL, Anil; ENGELKEN, Robert D. Chromium-based regulations and greening in metal finishing industries in the USA.Enviromental Science&Policy, USA, 2002. BERNARDES, A.M. et al. Manual de orientações básicas para a minimização de efluentes e resíduos na indústria galvânica. Porto Alegre RS: Senai, 1.Ed, 2000. 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano BIASSOLI, Manuela; D´ESPOSITO, Antonio. Nanotecnologie e plastiche nanostrutturate. La revista del colore- Verniciatura Industriale, Cologno Monzese, MI. 20 jul. 2004. Disponívelem:<http://www.kolzer.com/files/nanotecnologie_kolzer.pdf>. Acesso em: 16 nov. 2013. CAVALCANTI, José Eduardo W. de A., Manual de tratamento de efluentes industriais. São Paulo, EditoraCavalcanti, 2 Ed., 2012 DAVIS, Jr. Metals Hanbook: Properties and Selection. 2.ed. Editora ASM, 2010. ENGERS, B. ; BAUER, H.U. Cost - effective PVD coatings in batch systems. Surface and coatings Technology, Germany, 1999 FAN, C.H.; CHEN.Z.H.Effects of the casting temperature on microestructure and mechanical properties of the squeeze cast Al-Zn-Mg-Cu alloy. Journal of Alloys and Compounds, 2010. JORGENSEN, Lars B; MADSEN, Thomas Lind. Aluminium coating with additives deposited by sputtering process for improves alkaline corrosion protection. Practical Surface Engineering, 2012 KOLEV, Ivan. Technology designed for a wide range of solutions. Hauzer Techno Coating BV-nº 20. Venlo. Netherland, 2012. LADEIRA, A. C. Q.; PEREIRA, D. B. A. Avaliação do potencial poluidor da indústria galvânica: caracterização, classificação e destinação de resíduos. Revista Metalurgia e Materiais, 2008. MATTOX, Donald M. Handbook of physical vapor deposition ( PVD) Processing. British Library, Boston, 2 Ed., 2010 MEYER, E. Chemistry of Hazardous Materials. New Jersey: Prentice- Hall, Inc., 1997 MOVERGS. Associação das indústrias de móveis do Rio Grande do Sul: Disponível em: <http://www.movergs.com.br/>. Acesso: 23 abr. 2014 NAVINSEK, B.; PANJAN.P; MILOSEV.I.PVD coatings as an environmentally clean alternative to electroplating and electroless processes. Surface and Coatings Technology, Slovenia, 2000 SATRA TM 177: Resistência ao desgaste por abrasão vai e vem. 1995 15º Encontro e Exposição Brasileira de Tratamentos de Superfície 4º INTERFINISH Latino Americano SILVA, Carlos Sérgio da. Um estudo crítico sobre a saúde dos trabalhadores de galvânicas, por meio das relações entre as avaliações ambientais, biológicas e otorrinolaringológicas. São Paulo :Fundacentro, 2010. TOLEDO, José Carlos de; AMARAL, Daniel Capaldo; FMEA- Análise do Tipo e Efeito de falha. UFSCar, São Paulo, 2009.

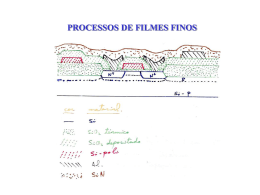

Baixar