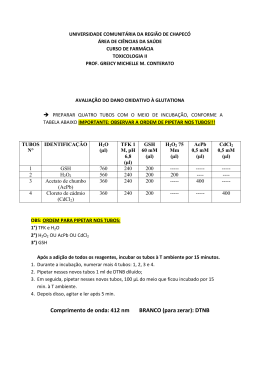

ANÁLISE DA INSPEÇÃO ULTRA-SÕNICA DE TUBOS DE AÇO HK 40 UTILIZADOS EM FORNOS DE PLANTAS DE PROCESSAMENTO DE PETRÓLEO Eduardo Josè Staszczak e-mail: [email protected] João Marcos Alcoforado Rebello Laboratório de Ensaios Não-Destrutivos, Programa de Engenharia Metalúrgica e de Materiais-COPPE-UFRJ, Caixa Postal 68505, CEP: 21941-972, Ilha do Fundão, Rio de Janeiro, RJ e-mail: [email protected] Marcelo Bossan de Carvalho IPQM-Instituto de Pesquisas da Marinha Resumo : A inspeção ultra-sônica é uma técnica eventualmente aceita para a inspeção não-destrutiva de tubos de aço HK-40. Até o momento poucos estudos foram publicados sobre o estado da arte do potencila da técnica ultra-sônica, qual o defeito mínimo detectado por esta técnica para este tipo de aço e a relação entre o tamanho da descontinuidade e a resposta ultra-sônica. Este trabalho pretende revisar os aspectos fundamentais da inspeção ultra-sônica destes tubos e descreve a relação entre o tamanho da descontinuidade e a reflexão do sinal ultra-sônico. Palavras-chave: HK40, Ultra-som, Tubos I – INTRODUÇÃO Nas unidades de refino e processamento de petróleo é utilizada uma grande quantidade de tubos de aços austeníticos cromo-níquel como o HK 40 (ASTM A297), que possuem resistência mecânica e à corrosão, além da propriedade de trabalharem em altas temperaturas. Tubos fabricados com este material são encontrados especialmente nas colunas de fornos de reforma e de pirólise, onde são utilizados para produzir ou processar substâncias químicas básicas. Para serem utilizados nestas funções, estes tubos, em alguns casos, possuem elementos catalisadores em seu interior e são submetidos à temperatura de aquecimento média de 950°C, pressões de trabalho de até 4 MPa e devem possuir uma vida útil de pelo menos 100.000 h. Atualmente, com a finalidade de proceder-se ao monitoramento da vida residual destes tubos, são empregados métodos de correlação entre as propriedades físicas externas do tubo e/ou parâmetros do processo e o grau de deterioração dos mesmos. Porém, a maioria destes métodos têm fundamentos meramente empíricos e ainda não possuem uma correlação muito efetiva com os fenômenos físicos envolvidos. Dessa maneira, os setores ligados à inspeção e produção destes tubos têm buscado nos ensaios não-destrutivos uma ferramenta que possibilite uma avaliação mais precisa do grau de dano e, por conseguinte, melhor avaliar a sua vida residual. Uma alternativa que tem sido almejada é a utilização da técnica de inspeção ultra-sônica , já que a mesma não tem as limitações geométricas e operacionais da radiografia convencional e tem a potencialidade de detectar descontinuidades localizadas a qualquer profundidade na parede dos tubos; o que a tornaria com um alcance de varredura maior que a técnica de correntes parasitas. Porém, a elevada atenuação que os tubos de aço HK 40 provocam no sinal ultra-sônico, devido a uma microestrutura, torna necessário o estudo de uma técnica que permita a inspeção deste material. O objetivo deste trabalho é investigar a potencialidade de utilização da técnica ultra-sônica para a detecção e dimensionamento de descontinuidades oriundas do processo de fabricação ou resultantes do fenômeno de fluência dos tubos de aço HK 40. II – REVISÃO BIBLIOGRÁFICA II.1–A Utilização de Tubos de HK-40 em Fornos de Reforma em Petroquímicas Os tubos de aço HK-40 são utilizados em unidades de refino de petróleo, produção de amônia e metanol, produção de gás para consumo doméstico, unidades de geração de gases redutores e em trocadores de calor em plantas siderúrgicas. A faixa de temperatura em que estes tubos trabalham varia de 820o C até 970o C. A pressão de trabalho varia de 0,4 a 4,0 MPa dependendo do processo e da substância a ser processada.[1] 02 a 06 de Junho de 2003 / June 2 to 6 2003 Rio de Janeiro - RJ - Brasil Nas unidades de refino e produção de amônia e metanol, estes tubos são utilizados sobretudo em fornos de reforma , onde são dispostos em colunas verticais com altura variando de 10 a 14 metros, com diâmetro variando de 100 a 200 mm, e espessuras que variam de 10 a 20 mm. Como os tubos são fabricados com no máximo 7 metros de extensão, torna-se necessária a execução de soldas para a confecção de colunas com alturas superiores. O número de tubos em um forno de reforma varia de 15 a 200, chegando, em alguns casos, a 400 unidades.[1,2,3] Nos fornos de reforma, as colunas de tubo HK-40 são conectadas no topo ao sistema de entrada formado por tubos (pigtails), permitindo a inserção do material a ser processado, que pode ser um hidrocarboneto destilado, como a nafta, ou uma mistura de vapor d’água e gás natural, e que escoa na direção da região inferior do conjunto. Dentro dos tubos são inseridos catalisadores sob a forma de pequenas esferas ou cilindros que irão interagir com o material a ser processado de modo a acelerar as reações de craqueamento do material original em diversos gases e substâncias, como o metano, hidrogênio, monóxido e dióxido de carbono e vapor d’água[3,4,5]. Em geral, os queimadores estão dispostos no teto, em fileiras posicionadas dos dois lados de cada parede de tubos Na região inferior, as colunas são conectadas a um coletor através de pigtails de saída, que transferem o produto resultante para o próximo estágio do processo de fabricação, que pode ser um vaso de pressão, que opere em temperatura mais baixas, ou sistemas trocadores de calor[4,5,6]. II.2 – Deterioração dos Tubos dos Fornos de Reforma Durante a Operação Devido as condições de temperatura em que operam os tubos de aço HK 40 (que em alguns casos alcançam 70% da temperatura de fusão do material) nos fornos de reforma de instalações petroquímicas, ocorrem diversos fenômenos, como a fluência, a carbonização, a corrosão e a fadiga térmica na sua estrutura, podendo levar os mesmos a trincas colapsantes [7]. Como as solicitações mecânicas, e em especial o aquecimento destes tubos, não são uniformes ao longo de sua extensão, o nível de deterioração dos mesmos e as alterações estruturais são heterogêneos ao longo do comprimento destes tubos[8]. Um dos fenômenos que ocorrem durante o serviço destes tubos é o envelhecimento que se dá de forma distinta entre as chamadas regiões “fria” e “quente “ dos tubos, originando fases características em cada um dos casos. Na região “fria”, observa-se uma precipitação bem definida e tênue de carbonetos secundários no interior da matriz austenítica, ao passo que os carbonetos primários sofrem uma alteração morfológica, coalescendo e passando da forma original lamelar para formarem blocos contínuos e bem definidos. Esta transformação ocasiona a perda da ductilidade a frio, acarretando perda da soldabilidade do material e, por conseguinte, dificuldades de se proceder a reparos no campo [5,7 e 8]. II.2.1 – Trincas de Fluência nos Tubos de HK 40 O processo de trincamento devido à fluência se inicia pela interligação de vazios de formato lenticular, que surgem entre o primeiro terço e a metade da espessura do tubo a partir de sua superfície interna. Estes vazios unidos se ascetam sobre os contornos normais à direção da tensão principal de tração. As microtrincas resultantes deste processo avançam primeiro na direção da parede interna do tubo para, somente depois de atingir esta, caminhar para a parede externa com comprimento e largura consideráveis (Figura 2.1). [8] Quando a tensão é reduzida por relaxamento, elas se mantêm estacionárias e assim permanecem até um novo ciclo de temperatura. O processo de fadiga térmica ocorre principalmente em regiões onde existe gradiente de forma ou concentradores de tensões elevados [10,11 e 12]. Figura 2.1 – Fases do desenvolvimento das trincas por fluência em um tubo de aço HK 40 desde o seu surgimento até a ruptura do tubo [8]. II.2.2 - Avaliação da Deterioração dos Tubos de Aço HK 40 em Serviço Os tubos de aço HK 40 se deterioram devido a uma série de fatores que atuam de forma a comprometer a sua vida-útil estimada. Entre estes podem-se destacar a temperatura de operação, os esforços estruturais que os mesmos devem suportar, o grau de compactação e o enchimento incorreto da carga de catalisadores, degradação devido a sua operação , posicionamento inadequado dos queimadores, defeitos de fabricação, ou de soldagem, ciclos térmicos e de condições de operação severa [5]. Esta grande gama de fatores e a complexa interação que ocorre entre eles dificulta os estudos da vida residual destes tubos por simulação. A única alternativa que se apresenta eficaz é a realização de inspeções periódicas e, com a análise de acumulo de danos, avaliar e estender a vida útil destas tubulações para um período bem superior ao estimado pelo projeto do equipamento. De um modo geral, a necessidade para a realização de análises de integridade dos tubos deve ser iniciada com uma utilização de 50.000 e 70.000 h de operação[13 e 14]. O critério atualmente utilizado para a avaliação da vida residual dos tubos de aço HK 40 está baseado no grau de dano geral que uma determinada região do material possuí após ser submetida à um certo período de operação. Os diversos níveis de danos são divididos em cinco categorias (Figura 2.2), que variam da ausência de descontinuidades até a extinção da vida residual do equipamento [10]. Inicialmente, os vazios lenticulares são formados aleatoriamente nos contornos das dendritas, numa distribuição restrita ao primeiro terço da espessura da parede do tubo, a partir da parede interna do tubo. Uma região com esta configuração corresponderia ao nível B de danos acumulados (Figura2.2), que caracteriza um tubo com vida útil percorrida de aproximadamente 1/3 [15]. A medida que o número de vazios vai aumentando, estes passam a se alinhar de uma maneira característica, qual seja, localizados nos contornos interdendríticos normais à tensão principal de tração. Quando este arranjo está claramente definido no terço mais interno da espessura de parede, indicará uma região com aproximadamente metade da vida útil do material, caracterizando o nível C de dano (Figura 2.2).[15] Quando ocorre o surgimento de microtrincas no tubo, como resultado da interligação de vazios alinhados, o tubo alcançou o equivalente a 2/3 da sua vida útil, definindo, dessa maneira o nível D de danos (Figura 2.2).[15] Finalmente, quando as microtrincas ampliam-se dando origem a trincas propriamente ditas, e a região sem danos visíveis corresponde apenas ao terço superior da espessura do tubo, é sinal que foi alcançado o nível E de danos no tubo. Quando um tubo atinge este ponto ele deve ser substituído, pois a sua vida residual é considerada extinta [10]. Figura 2.3 – Representação dos cinco níveis de danos que um tubo de aço HK 40 pode ser submetido antes de ter sua vida útil extinta [15]. II.3 - Avaliação dos Danos Pelas Técnicas de Ensaios Não Destrutivos A inspeção não destrutiva de tubos de aço HK 40 presentes em fornos de reforma vem ao encontro da necessidade básica de prevenir falhas catastróficas nestes tubos. Este fato tem como origem a falta de um histórico representativo, sob o ponto de vista estatístico, de falhas e/ou inspeções realizadas nestes tubos com a respectiva avaliação metalográfica das regiões defeituosas que pudesse servir de referência para um acompanhamento destes tubos em operação. A principal razão para a inexistência de dados representativos sobre a degradação é a elevada vida útil destes tubos (superior a 100.000 horas), que faz com que tubos de unidades de produção mais antigas tenham sido substituídos sem a devida análise. Esta elevada vida útil permitiu também que em muitas unidades não fosse feito um acompanhamento adequado desde o início da operação dos equipamentos [16]. II.4 - A Inspeção Ultra-Sônica de Tubos de Aço HK-40 Durante muito tempo, a utilização da técnica ultra-sônica para a detecção de trincas e outras descontinuidades em tubos de aço inoxidável HK 40 teve como fator limitante a inexistência de transdutores e/ou equipamentos que possibilitassem vencer a elevada atenuação ao feixe ultra-sônico que este material apresenta. A principal causa desta elevada atenuação se deve à existência da estrutura austenítica grosseira e heterogênea resultante da condição de fundição, que aumenta a absorção e difração do feixe sônico. A literatura tem comentado os efeitos de atenuação de material de acordo com sua microestrutura, e os efeitos que tem os tratamentos térmicos na redução desta atenuação. Desta maneira, muitas vezes torna-se necessário (quando possível) utilizar materiais submetidos a tratamentos de normalização e/ou recozimento, visando que os mesmos possam ser inspecionados pela técnica ultra-sônica de maneira mais fácil e segura [17]. As tentativas empreendidas com a utilização da técnica de pulso-eco com apenas um transdutor não obtiveram resultados satisfatórios, mesmo com a utilização de transdutores especiais com feixe de baixa dispersão. Em tubos com 17 mm de espessura de parede, inspecionados pela técnica de pulso-eco com transdutores convencionais colocados pelo lado externo do tubo, não foi possível captar o sinal de reflexão na parede interna do mesmo, ou seja, não foi possível a avaliação do sinal de espessura [17]. Em termos de técnica de inspeção, tem sido utilizada uma configuração com dois transdutores através de pulso-eco, na qual utilizando-se água como acoplante torna-se possível a localização de defeito pela queda de amplitude do sinal. Os transdutores usados neste tipo de montagem utilizam freqüências abaixo de 2.25 MHz pois sofrem uma menor perda devido a atenuação que transdutores de baixa freqüência possuem. Nesta configuração, costuma-se utilizar muitas vezes mais de um par de transdutores sob um mesmo suporte e/ou veículo de inspeção, de modo a possibilitar a varredura do maior arco possível para uma mesma seção do tubo [17,18]. Conforme já foi mencionado, apesar das vantagens da utilização do ultra-som para a inspeção de tubulações de aço HK 40, é necessário que os fatores relacionados a atenuação do sinal sejam minimizados, de forma a tornar o ensaio confiável. Cabe ressaltar que o sistema de inspeção deve também ser compacto o suficiente para que possa ser utilizado em campo, tendo em vista que muitas vezes o espaço de acesso e a disposição das tubulações tende a dificultar o posicionamento dos transdutores e/ou dispositivos de inspeção. Tentativas realizadas pela PETROBRAS no sentido de se obter transdutores junto às firmas que vendem equipamentos de ultra-som, objetivando definir aquele ou aqueles que permitissem a penetração do som no material foram, infrutíferas [16]. Figura 2.3 – Princípio de detecção das trincas por ultra-som [16]. Nos estudos e trabalhos realizados até o momento [16,17], os sistemas de inspeção ultra-sônica empregados utilizam dois transdutores, afastados a uma distância conveniente em torno da circunferência do tubo (figura 2.3), de forma que o sinal emitido pelo emissor atinja o receptor da forma mais ampla possível, varrendo, porém, o maior volume do tubo. No caso de não existirem descontinuidades no caminho do percurso sônico, o sinal que chega ao receptor pode ser maximizado. Na hipótese de existirem trincas, vazios ou outras descontinuidades no caminho do feixe ultra-sônico, o sinal sofreria variações de amplitude, consistindo, desta maneira, do efeito de uma técnica de atenuação. Banerji [19] desenvolveu um sistema de inspeção de princípios semelhantes aos descritos no parágrafo anterior. Este se desloca pela superfície externa do tubo munido de dois pares de transdutores, os quais são posicionados de modo a percorrer as extensões longitudinais dos tubos, os quais, ficam em contato com a chama dos queimadores do fornos. Assim sendo, é realizada uma verificação das regiões que apresentam maior probabilidade de apresentarem descontinuidades. O contato entre os transdutores e o tubo é mantido por uma película de água e ,em cada par, temos um transdutor emitindo e outro recebendo o sinal. Cada par de transdutores é responsável por um canal de dados. Dessa maneira, os canais podem ser observados de forma independente. O sistema apresentado[19] se assemelha a outros já mencionados no texto, [16,19]. Observa-se na figura 2.4, pares de transdutores promovem a inspeção nas áreas de interesse, fazendo uma análise das descontinuidades pela variação da amplitude do sinal entre uma região sã e outra com a presença de descontinuidades. De acordo com o diâmetro externo e a espessura do tubo, são utilizados transdutores de tamanhos diferentes. Figura 2.4 – Sistema de inspeção por ultra-som [19]. Boogard [19] ressalta ainda as variações que a amplitude do sinal pode apresentar, devido a alterações de morfologia da microestrutura do material, e que requerem um aprimoramento constante por parte dos executores da inspeção, de modo a poderem analisar as pequenas variações de sinal como reflexo de fatores que não estejam ligados à presença de descontinuidades. Cabe ressaltar que este sistema, ao passar por uma solda que une dois tubos de uma coluna do forno, sofre variação de posicionamento dos transdutores e de rugosidade da superfície na região do cordão de solda, provocando um aumento muito pronunciado do ruído do sinal, o que dificulta muito a interpretação de sinais nesta região. Recentemente foi desenvolvido um sistema de inspeção que associa a leitura ultra-sônica de medição de espessura com um medidor de perfil por reflexão de um feixe de laser. O equipamento consiste em um “PIG” colocado internamente no tubo a ser inspecionado que possui um conjunto de transdutores de diversas frequências, permitindo a medida da espessura do tubo, e um sistema de medição de perfil por laser, que avalia o perfil da parede interna do tubo. Com estas medidas, é possível avaliar o perfil da seção do tubo e o surgimento de descontinuidades [21]. Este sistema permite uma inspeção mais rápida do que os sistemas até agora vistos. Porém, necessita de acesso livre ao interior dos tubos para ser processada a inspeção. Em termos de potencialidade de medidas, o artigo não menciona as faixas de medição e, muito menos, a precisão da técnica. III. MATERIAIS E MÉTODOS III.1 Material O material estudado foi o aço austenítico cromo-níquel HK 40. A composição química do material é apresentada na tabela 3.1. Na figura 3.1 podemos observar a microestrutura do aço HK 40 a partir de uma amostra retirada de um tubo de um forno de reforma de uma planta petroquímica submetido à operação. Estes tubos são produzidos por fundição por centrifugação. Tabela 3.1 – Composição química especificada em % de peso [2]. Elemento C Mn Si Cr % em peso 0,2-0,6 2,0 2,0 24,0–28,0 Ni 18,0 – 22,0 Mo 0,5 Figura 3.1 – Microestrutura de um tubo tirado após 60.000 horas de operação de aço HK 40 com aumento de 50x. Ataque Glicerégia (1/6 ácido nítrico, 2/6 ácido clorídrico e 3/6 de glicerina). III.2 Corpos de prova III.2.1) Tubo de referência Para a análise inicial de quais seriam os parâmetros adequados no que se refere à tipo de transdutores, da disposição dos mesmos, sistema de fixação para a inspeção e à calibração nos testes dos diversos métodos de análise ultra-sônica, foi utilizada uma “meia-cana” de 16 milímetros de espessura (e) e 300 milímetros de comprimento (L) de aço HK40, com entalhes de eletro-erosão de profundidades (p) correspondendo a 10, 30, 50 e 70% da espessura de parede, conforme apresentado na figura 3.2. Figura 3.2 - Padrão para calibração com entalhes de eletro-erosão . Nesta etapa, foram avaliadas as técnicas de pulso-eco com um ou dois transdutores, Transparência com dois transdutores dispostos na superfície externa do tubo e Tanden; tendo sido escolhida aquela em que os resultados obtidos apresentaram a melhor definição no que se refere a relação sinal-ruído e à facilidade em relacionar alterações de amplitude ou aspecto do sinal com o tipo e tamanho da descontinuidade. III.2.2) Amostras Retiradas dos Tubos Para a avaliação da eficácia da técnica de transparência com dois transdutores foram inspecionados por ultra-som seis tubos de aço HK-40, de aproximadamente seis metros cada, que foram retirados de operação de fornos de reforma da REDUC durante uma parada de manutenção. Nestes tubos, foram localizados treze (13) sinais que poderiam corresponder a indicação de descontinuidades conforme explicitadas na tabela 3.2. Tabela 3.2 - Defeitos encontrados e suas respectivas designações. Tubos (código) Número de Defeitos Semec 1 4 1 Semec 2 Semec 3 2 Semec 4 2 Semec 5 4 Semec 6 0 Designação dos Defeitos d-11, d-12, d-13 e d-14 d-21 d-31 e d-32 d-41 e d-42 d-51, d-52, d-53 e d-54 - III.3) Transdutores Para a seleção de quais seriam os transdutores mais adequados, partiu-se do princípio, já exposto na revisão bibliográfica, de que, para materiais que apresentam elevada atenuação ao ultra-som, as ondas de baixa freqüência e, por conseguinte, de elevado comprimento de onda, são menos atenuadas. Foram testados os transdutores mostrados na tabela 3.3. Destes, o WRY 1 de 1.5 MHz de freqüência foi o que apresentou melhor relação sinal ruído, possibilitando a detecção dos três rasgos de maior profundidade nas inspeções sem tratamento de sinal e/ou análise digital do sinal. Uma vantagem adicional a ser mencionada em relação à utilização do transdutor WRY 1 é o fato de ser o mais facilmente encontrado no mercado e por um custo menor dentre os transdutores testados. A determinação da distância ideal entre os transdutores foi obtida pela maximização da amplitude do maior pico de reflexão do sinal, tanto em regiões com rasgos de eletroerosão quanto em regiões íntegras da meia-cana. Tabela 3.3- Relação de transdutores testados [22]. Tipo Diâmetro (mm) Freqüência (MHz) 10 2 H2K H5M 5 5 WRY 1 30 1.5 H1M 20 1.5 Largura de Banda 100% 100% 100% 100% III.4) Ensaio por Líquido Penetrante Com a finalidade de atestar os resultados obtidos com a verredura pela técnica de transparência no ultra-som, as regiões dos tubos que apresentaram sinais que poderiam representar a existência de descontinuidades foram delimitadas e cortadas para aplicação do ensaio de líquido penetrante e realização de análise metalográfica, com a finalidade de verificar a relação entre os sinais obtidos e os defeitos encontrados. Foi aplicado líquido penetrante lavável à água VP-30 da marca Metal-chek por 10 minutos; após o que as amostras foram lavadas e deixadas secar por 5 minutos, sendo finalmente aplicado o revelador DP-60 da Metal-chek por 10 minutos e examinadas a olho nu. III.5) Exame metalográfico Com o objetivo de avaliar com maior acurácia as regiões que apresentaram sinais que poderiam corresponder a descontinuidades no material, foram realizadas observações metalográficas nos segmentos das seções que foram retiradas. As amostras polidas foram então observadas em microscópio ótico com sistema de digitalização de imagens, onde foram utilizados os aumentos de 25 e 50 vezes para observação e obtenção das imagens de interesse por transferência da imagem digital das estruturas e descontinuidades encontradas nas regiões de interesse. III.6) Ensaios Ultra-Sônicos Foi utilizado, nesta etapa, o equipamento de inspeção ultra-sônica modelo Ecograph 1080 de fabricação Karl Deutsch, no qual foi acoplado um par de transdutores WRY 1 de 1.5 MHz que estavam posicionados entre si por uma sapata de PVC, especialmente concebida para o desenvolvimento deste trabalho, conforme ilustrado na Figura 3.4 . O desenho e concepção desta sapata foi baseado nos ensaios preliminares realizados sobre a “meia-cana” descrita na figura 3.2. Cabo Transdutor emissor 8mm Transdutor receptor Sapata padrão Figura 3.3:Configuração utilizada na inspeção incluindo as entradas de água. A referida sapata de PVC possui um sistema de alimentação de água, esquematizado na figura 3.3, pelos orifícios escuros de entrada das mangueiras de alimentação de água, que objetiva a manutenção de uma coluna d’água entre cada transdutor e a superfície do tubo a ser inspecionado, visando o melhor acoplamento ao sinal ultra-sônico; minimizando as dificuldades oriundas da variação de rugosidade entre tubos distintos. III.6.1) Queda de amplitude do sinal Os sinais foram adquiridos a partir da observação da amplitude do maior pico obtida em uma região isenta de defeitos, e da queda relativa de amplitude do mesmo pico observado em uma região defeituosa. Como avaliou-se a queda relativa, este procedimento tornou possível analisar tubos com rugosidades superficiais distintas. Exemplos das telas dos sinais obtidos na “meia-cana” de calibração podem ser vistos na Fig. 3.4. a)Sinal característico de espessura. b)Sinal correspondente a um defeito de 70% da espessura do tubo. c)Sinal correspondente a um defeito de 50% da d)Sinal correspondente a um defeito de 10% da espessura do tubo. espessura do tubo. Figura 3.4 – Exemplos de telas em A-scan obtidas a partir da meia-cana de calibração com descontinuidades. Para cada região foram realizadas três aquisições, com uma média de 10 sinais em cada uma, onde foram verificadas as quedas de amplitude do pico de maior amplitude. O ganho do aparelho foi estabelecido em 68 dB´s com uma janela de aquisição de 512 pontos. Conforme já comentado no início deste capítulo, na seção 3.5, os valores reais dos tamanhos das descontinuidades dos tubos inspecionados em campo foram estimados através da inspeção pelo ensaio de líquidos penetrantes e através de observação metalográfica. Como em alguns casos a observação da queda de amplitude não foi suficiente para uma avaliação de forma precisa do tamanho das descontinuidades presentes, foi realizada a avaliação da energia do sinal ultra-sônico em cada sinal através da medida da área do gráfico do sinal de a-scan, procurando obter uma relação mais segura entre as características do sinal e a extensão dos danos na região inspecionada da “meia-cana” de calibração. IV) ESCOLHA DO MÉTODO ULTRA-SÔNICO Conforme já mencionado no capítulo III, nesta etapa foram avaliadas as técnicas de pulso-eco com um ou dois transdutores, tandem e transparência com dois transdutores dispostos do mesmo lado do tubo, tendo sido escolhida aquela em que os resultados obtidos apresentaram a maior relação sinal-ruído e a facilidade em relacionar alterações de amplitude ou aspecto do sinal com o tipo e tamanho da descontinuidade. Com os resultados obtidos, foi escolhida a técnica mais adequada para a inspeção e formulada uma metodologia de inspeção para os trabalhos de coleta de sinais dos tubos retirados de serviço. As tentativas empreendidas com a utilização da técnica de pulso-eco com apenas um transdutor não obtiveram resultados satisfatórios, mesmo com a utilização de transdutores especiais com feixe de baixa dispersão angular, como o H5M. Em tubos com 16 mm de espessura de parede, inspecionados pela técnica de pulso-eco com transdutores convencionais colocados pelo lado externo do tubo, não foi possível captar o sinal de reflexão na parede interna do mesmo, ou seja, não foi possível a avaliação do sinal da espessura do tubo. A tentativa realizada com a técnica tandem também não apresentou resultados satisfatórios em relação a recepção do sinal e a identificação de descontinuidades, pois não se conseguiu sinal de reflexão mesmo se trabalhando com ganhos na faixa de 80 dB’s. Das avaliações realizadas com as configurações testadas optou-se por aquela de transparência com dois transdutores, conforme visto na figura 3.4, com um par de transdutores WRY 1 como tendo a melhor resposta de sinal, pois foi possível tanto receber o sinal de eco de fundo do tubo quanto observar uma relação entre queda de amplitude do sinal pico da tela do equipamento de ultra-som com o tamanho da descontinuidade, com esta configuração e estes transdutores. IV.2) Determinação dos transdutores A escolha dos transdutores foi determinada partindo-se do princípio, já exposto, que, para materiais que apresentam elevada atenuação à passagem do feixe de ondas ultra-sônicas, ondas de baixa frequência, e por conseguinte, de elevado comprimento de onda, são menos atenuadas. Foram testados os transdutores mostrados na tabela 3.3. Destes o WRY 1 de 1,5 MHz foi o único que apresentou resposta da reflexão da espessura do tubo e que foi possível detectar os três rasgos de maior profundidade da meiacana de calibração. A determinação da distância ideal entre os transdutores foi obtida pela maximização da amplitude do sinal, tanto em regiões com rasgos de eletroerosão quanto em regiões íntegras da meia-cana. O valor maximizado das refleções foi obtido com uma distância de 8 milímetros entre as bordas da circunferência da face dos transdutores,(Figura 3.7). IV.3) Determinação das curvas de calibração Média dos Três Valores de Queda de Amplitude (%) Esta etapa teve como objetivo levantar a curva de calibração, para o método da queda de amplitude relativa do sinal, através da verificação da queda da amplitude do maior pico quando o conjunto composto pela sapata de PVC com os dois transdutores WRY 1 era posicionado sobre cada um dos quatro rasgos de eletro-erosão da meia-cana de calibração, conforme visto na figura 3.2. Assim sendo, foi levantada a curva de calibração apresentada na figura 4.7 com os pontos correspondentes aos rasgos de eletro-erosão de 10%, 30%, 50% e 70% da espessura de parede do tubo. As barras em cada ponto correspondem aos valores máximo e mínimo da queda relativa de amplitude obtidos para cada descontinuidade. Os resultados obtidos revelaram uma coerência entre o aumento da queda relativa de amplitude conforme obtinha-se o sinal de um rasgo de maior profundidade. Figura 4.7–Curva de calibração para o método de queda relativa de amplitude, as barras em cada ponto representam os valores máximos e mínimos obtidos para cada descontinuidade. 100 80 60 Meia Cana 40 20 0 0 5 10 15 Tamanho do Defeito ou Rasgo de Eletroerosão (mm) IV.4) Inspeção de tubos de HK-40 submetidos a serviço Após a escolha do método de inspeção mais apropriado, e dos transdutores que ofereceram melhor resposta no que se refere a visualização do sinal ultra-sônico no aparelho, passou-se a avaliar a técnica de queda da amplitude relativa do sinal em situação de descontinuidades reais. Nesta etapa foram inspecionados por ultra-som seis (6) tubos de aço HK-40, perfazendo um total de 28 metros de tubulações, que foram retirados de operação de fornos de reforma da REDUC. Nestes tubos, foram identificados treze (13) sinais que poderiam indicar a existência de descontinuidades. Na metodologia desenvolvida, os sinais foram obtidos a partir da observação da amplitude do maior pico que era obtido em uma região isenta de defeitos, e da queda de amplitude relativa deste pico, observada na região defeituosa em comparação com a primeira. Este procedimento tornou possível analisar tubos com rugosidades superficiais distintas, já que este fator restringia a utilização de uma comparação absoluta entre tubos distintos, pois a alteração da rugosidade altera a amplitude do sinal mesmo em áreas sem descontinuidades. O ganho utilizado foi de 68dB. Na tabela 4.1, estão relacionadas as descontinuidades encontradas nos tubos inspecionados, que foram retirados de operação da REDUC, e suas respectivas quedas relativas de amplitude, quando comparadas com os sinais de regiões sem descontinuidades de cada tubo. Para cada região foram realizadas três aquisições em posições ligeiramente distintas, com uma média de amostragem de 10 sinais em cada uma, onde foram verificadas as quedas de amplitude do pico de maior amplitude. Na primeira coluna da tabela 4.1, é dada a numeração identificando as descontinuidades; na segunda, o tamanho das descontinuidades dimensionadas pelo ensaio de líquidos penetrantes das seções transversais após ensaios ultra-sônico, na terceira e quarta colunas são dados respectivamente o menor e o maior valor dentre as três medições de queda de amplitude relativa à região sem descontinuidades de cada amostra, na quinta coluna, a média dos valores para a queda de amplitude obtida no ensaio ultrasônico, na sexta e última coluna, é visto o valor que seria obtido em termos de queda relativa de amplitude de sinal, baseado nos valores obtidos durante o processo de calibração feita junto à meia-cana que contem os rasgos de eletro-erosão. Tabela 4.1-Relação de descontinuidades e respectivo resultado da inspeção ultra-sônica. Dados Amplitude 11 Média dos Valor esperado da Tamanho do Defeito Menor Maior três queda de amplitude (mm) valor (%) valor (%) valores relativa (%) (%) 40 4 30 50 45 12 4 30 40 35 40 13 13 70 75 73 75 14 1 35 40 38 15 21 7 30 45 40 55 22 4 35 50 42 40 31 - 10 20 15 10 41 7 45 65 62 55 42 12 45 65 55 70 51 - 10 20 15 10 52 - 15 30 22 10 53 12 60 80 70 70 54 13 50 70 63 75 Amostra Na figura 4.2 estão relacionados os valores que seriam esperados para a variação de amplitude para cada descontinuidade, baseado na calibração realizada nos rasgos de eletro-erosão da meia-cana, e o valor real obtido na inspeção de campo de variação de amplitude do sinal ultra-sônico. Média dos Três Valores de Queda de Amplitude (%) Na mesma figura, a linha mais clara corresponde à região onde o valor esperado baseado nos valores aferidos na calibração, seriam iguais aos valores obtidos na inspeção ultra-sônica de campo, ou seja, caso o método de inspeção apresentasse uma precisão de acerto de 100% todos os pontos deveriam se situar sobre a linha vermelha. A linha preta corresponde à linha ajustada dos valores na inspeção real. Cabe ressaltar que os valores que estão na área abaixo do traçado da linha vermelha corresponderiam a defeitos que seriam, supostamente, subdimensionados, e os valores na região delimitada acima da linha vermelha, a defeitos que teriam sido superdimensionados. As barras sobre cada ponto do gráfico da figura 4.2 correspondem aos valores máximo e mínimo da queda de amplitude para a referida descontinuidade. 100 80 60 Defeitos Linear (Linha Ótima) 40 20 0 0 50 100 Valor Esperado de Queda de Amplitude Figura 4.2: Relação entre a média dos valores obtidos no dimensionamento e o valor esperado pelo resultado da calibração do sistema de inspeção da queda de amplitude. Média dos Três Valores de Queda de Amplitude (%) Na figura 4.3 estão relacionados os valores dos tamanhos das descontinuidades, obtidos após metalografia e ensaio de líquidos penetrantes das amostras, e a variação relativa de queda de amplitude para cada um deles, obtidos em três medições. Assim como na figura 4.2, as barras em cada ponto delimitam o maior e o menor valor da queda relativa de amplitude de cada descontinuidade. 100 80 60 40 20 0 Meia Cana Defeitos 0 5 10 15 Tamanho do Defeito ou Rasgo de Eletroerosão (mm) Figura 4.3:Relação entre a média da amplitude de sinais e o tamanho da descontinuidade. Pelo que foi observado, os resultados obtidos são satisfatórios em especial para descontinuidades entre 4mm e 12 mm de profundidade, figuras 4.2 e 4.3. Para descontinuidades até 4 mm as quedas de amplitude acima do esperado podem estar relacionadas a variações de rugosidade superficial dos tubos, que propiciaram uma queda mais acentuada do sinal. Como os valores relativos de queda para estas descontinuidades seriam pequenos, qualquer influência da rugosidade da superfície tenderia a ser significativa sobre o valor da resposta obtida. Como essas amostras já haviam sido cortadas para metalografia, não se pôde obter novos sinais. Na realidade, esses pontos poderiam ter a sua amplitude subestimada para compensar este problema, o que faria com que se aproximassem da curva de referência obtida para os entalhes de meia-cana. Para os valores de queda de amplitude para as descontinuidades apartir de 12 milímetros ocorreram valores que ficaram abaixo do esperado, (Figura 4.3). Este fato pode estar relacionado ao fato do campo próximo dos transdutores estar parcialmente dentro da área de interesse de inspeção nos tubos. Pelo que foi verificado, pode-se concluir que, para quedas de amplitude relativas entre regiões distintas (uma isenta de defeitos e a outra com uma descontinuidade) de pelo menos 40%, denotam a existência de uma descontinuidade ou uma região com elevado nível de deterioração (a partir do nível C da escala de deterioração para tubos submetidos a regime de danos por fluência). Em relação ao parágrafo acima, é interessante relembrar que, a partir do nível C, estaria-se detectando regiões com danos que corresponderiam a uma redução de vida útil estima em projeto igual ou superior a 50%. Na escala de danos tem-se que: A (0%), B (30%), C (50%), D (75%) e E (vida extinta). O nível C corresponderia a defeitos com tamanho em torno de 40% da espessura da parede do tubo, Figura 2.3. Um aspecto que merece ser comentado e que os trabalhos anteriormente realizados não apresentavam figuras, gráficos, fotos ou imagens dos sinais das descontinuidades. Estes trabalhos se limitavam simplesmente a descrever de maneira escrita o aspecto dos sinais. VII – REFERÊNCIA BIBLIOGRÁFICA [1] ASTM A 608, " 91a,Standart Especification for Centrifugally Cast-Iron-Chromium-Niquel High Alloy Tubing for Pressure Aplication at High Temperatures". ASTM,1996 [2] ASTM A 297/A297M, "93,Standart Especification for Centrifugally Cast-Iron-ChromiumNiquel High Alloy Tubing for Pressure Aplication at High Temperatures". ASTM, 1996. [3] GAMA, J. L. L. ,“Juntas Soldadas em Tubos de Aço HK Utilizados em Fornos de Reforma e Pirólise”, Tese de M. Sc., COPPE/UFRJ, Rio de Janeiro, RJ, Brasil, 1989. [4] BEZERRA, A. F. e colaboradores, 1986, “Danos Acumulados em Serviço por Tubulação de Fornos de Reforma e Pirólise”. 4o Simpósio Brasileiro sobre Tubulações e Vasos de Pressão – SIBRAT,pp. 415-433,Salvador, Brasil, 17-19 Março, 1986. [5] ZABALLA, L. E.; MERCHAN, R. F.; CASTIBLANCO, E. O. CAMARGO, G., “Mecanismos de Acumulacion de Danõ en Turberia de Radiacion de Horrnos de Pirolisis”, Conferência sobre Tecnologia de Equipamentos, In:23o Seminário de Inspeção de Equipamentos, Rio de Janeiro, pp. 79-82, Setembro 1997. [6] ABENDE – "Ultra-som - Treinamento de Inspetores- Nível II", pp. 12-34, São Paulo, Brasil, [7] LÓPEZ, M. J; ARÉVALO, S. E.; MÉNDEZ, R. S., “Medición del grado de Carcurización Catastrófica Mediante Técnicas E.N.D. Apoyadas en Microanálisis Metalográficos”, In: 3o Seminário Latino-Americao de Inpeção de Equipamentos , pp. 265-272, Foz do Iguaçu, Sep. 1995. [8] MARTINS, M. V. M.; CARNEVAL, R. O., “Detecção e Avaliação de Danos em Colunas de Fornos de Reforma por Ensaios Não Destrutivos – Técnica de Correntes Parasitas”, In: Projeto de Pesquisa 020594 – Relatório Final – PETROBRAS, Jan. 1996. [9] SILVEIRA, T. L.; HORTA, C. C. D.; MONTEIRO, S. N.; PAIVA, R. L. C., “Métodos para Avaliação da Vida Remanescente de Tubos Catalíticos em Fornos de Reforma”, In: 1o SIBRAT – Simpósio Brasileiro sobre Tubulações e Vasos de Pressão, Vol. 1, pp. 35-49, Salvador, 1980. [10] SILVEIRA, T. L.; MAY I. L., “Danos por Fluência e a Avaliação da Vida Residual em Equipamentos Industriais”, 11o Seminário de Inspeção de Equipamentos – Instituto Brasileiro de Petróleo, Salvador, pp. 1-24, 1983. [11] ARAUJO,P. A. M.; FERRAZ, F. C.; MONTEIRO, S. N., “Características da Fluência do Aço HK-40 Empregado em Tubos Centrifugados”, II Encontro de Tecnologia e Utilização dos Aços Nacionais, Rio de Janeiro, pp. 898-915, 1987. [12] METALS HANDBOOK – Vol. 11, 90a edition, pp. 289-297, 1995. [13] BEZERRA, A. F. et allii, “Danos Acumulados em Serviço por Tubulações de Fornos de Reforma e Pirólise”, Anais do 4o SIBRAT– Simpósio Brasileiro sobre Tubulações e Vasos de Pressão, Vol. 2, pp. 415-433, Salvador, 1986. [14] FERREIRA, N. A. M., “Avaliação de Integridade de Colunas de Reforma Catalítica”, Tese de Mestrado, COPPE/UFRJ, 1993. [15] MARTINS, M. V. M.; FREITAS, G. A. C.; CARNEVAL, R. O., “Avaliação da Integridade Estrutural das Colunas de Fornos de Reforma e de Pirólise”, 22o Seminário de Inspeção de Equipamentos, Rio de Janeiro, pp. 09-12, 1996. [16] MARTINS, M. V. M. ”Correlação entre os Sinais de Correntes Parasitas e o Nível de Dano em Tubos de Aço HK-40”, Proposta de Tese, pp. 14-22, 1998. [17] HOWARD, Q.; ENZUKEWICH, S., “The Effects os Microstruture on the Ultrasonic Testing of Alloy Steels”, Materials Evaluation, pp. 1323-1327, Dezembro, 1997. [18] KUBOTA Ultrasonic Test for Centrifugal Cast Reformer Tube, Folder, Kubota Materials Consolidated Division, Tóquio, Japão. [19] RAI, R. E.; BANERJI, S. K.; BANERJI, K. C., “Reformer Tube Inspection by Automatic Scanning System”, Materials Evaluation, pp. 11-13, Maio, 1998. [20] MONTEIRO, S. N.; ARAUJO, P. A. M., “Failure of a Reformer Tube Weld by Cracking”, Handbook of Case Histories in Failure Analysis – Miscellaneous Failures, pp. 498-501. [21] COWLING, T.; BONDURANT, P. D.; LALUMANDIER, S., “Innovative Furnace Tube Inspection System”, Materials Evaluation, pp. 447-451, Abril, 1999. [22] HANDY PRECISION TOOLS FOR ULTRASONIC TESTING,Krautkrammer, 1994.

Download