CENTRO UNIVERSITÁRIO POSITIVO COMPARAÇÃO DOS AÇOS AISIP20, AISIP20N e AISIP20S EM RESPOSTA AO TRATAMENTO TERMOQUÍMICO DE NITRETAÇÃO. CURITIBA 2006 ALEXANDRE TIEPPO DAVID RAFAEL CORDEIRO MARINERO COMPARAÇÃO DOS AÇOS AISIP20, AISIP20N e AISIP20S EM RESPOSTA AO TRATAMENTO TERMOQUÍMICO DE NITRETAÇÃO. Projeto Final de Curso apresentado como requisito para a conclusão do Curso de Graduação em Engenharia Mecânica no Centro Universitário Positivo. Orientador: Prof. Sérgio Henke CURITIBA 2006 SUMÁRIO LISTA DE FIGURAS ...................................................................................... iv LISTA DE TABELAS....................................................................................... v GLOSSÁRIO ................................................................................................... vi RESUMO .......................................................................................................viii 1 INTRODUÇÃO.............................................................................................. 1 1.1 OBJETIVOS ...........................................................................................................2 1.2 JUSTIFICATIVAS..................................................................................................2 1.3 METODOLOGIA A SER EMPREGADA...............................................................3 2 REVISÃO BIBLIOGRÁFICA ...................................................................... 4 2.1 AÇOS......................................................................................................................4 2.1.1 Conceito de Aço ...................................................................................................4 2.1.2 Classificação dos Aços .........................................................................................5 2.1.3 Aços para Moldes de Injeção Plástica ...................................................................6 2.1.4 Aços para Nitretação ............................................................................................7 2.2 TRATAMENTOS TÉRMICOS.............................................................................10 2.2.1 Tratamento Termoquímico de Nitretação............................................................14 2.2.2 Nitretação a Gás .................................................................................................15 2.2.3 Nitretação Líquida ou Banho de Sais ..................................................................16 2.2.4 Nitretação a Plasma ou Ionitretação ....................................................................17 2.3 MOLDES PARA INJEÇÃO PLÁSTICA ..............................................................18 2.3.1 Material Plástico.................................................................................................18 2.3.2 Projeto do Molde ................................................................................................19 2.3.3 Fabricação do Molde ..........................................................................................23 3 DESENVOLVIMENTO .............................................................................. 27 3.1 METODOLOGIA DE ENSAIO ............................................................................27 3.1.1 Equipamento de Ensaio ......................................................................................28 3.1.2 Corpos-de-Prova.................................................................................................30 3.1.3 Tratamento Termoquímico dos Corpos-de-Prova................................................31 3.1.4 Medições dos Corpos-de-Prova ..........................................................................31 4 RESUTLADO E DISCUSSÃO.................................................................... 32 5 CONCLUSÃO.............................................................................................. 35 REFERÊNCIAS BIBLIOGRÁFICAS........................................................... 36 iii LISTA DE FIGURAS FIGURA 1 - COMPONENTES MÓVEIS DO MOLDE ..............................................................2 FIGURA 2 - RELATÓRIO DE NÃO CONFORMIDADES (NITRETAÇÃO) ...........................3 FIGURA 3 - CLASSIFICAÇÃO GERAL DOS AÇOS................................................................6 FIGURA 4 – (%) CARBONO X DIFUSÃO DO NITROGÊNIO ..............................................10 FIGURA 5 - CAMADA NITRETADA DE UM AÇO SAE 8620..............................................14 FIGURA 6 - FORNO PARA NITRETAÇÃO A GÁS ...............................................................15 FIGURA 7 - FORNO PARA NITRETAÇÃO LÍQUIDA...........................................................17 FIGURA 8 - FORNO PARA NITRETAÇÃO IÔNICA OU PLASMA .....................................17 FIGURA 9 - ESQUEMA BASICO PARA NITRETAÇÃO IÔNICA ........................................18 FIGURA 10 - PETRÓLEO E SEUS DERIVADOS ...................................................................19 FIGURA 11 - MODELO DE UM PÁRA-CHOQUE EM CAD .................................................20 FIGURA 12 - DEFINIÇÃO DA JUNTA DE FECHAMENTO DO MOLDE DE PÁRACHOQUE ................................................................................................................20 FIGURA 13 - MODELO FINAL DE UM MOLDE DE PÁRA-CHOQUE – LADO MOVEL E FIXO....................................................................................................................21 FIGURA 14 - MOVIMENTO A EXTRAÇÃO...........................................................................22 FIGURA 15 - POSTIÇO BAYER DE UM MOLDE DE PÁRA-CHOQUE ..............................22 FIGURA 16 - BLOCO DE AÇO BRUTO DE UM MOLDE DA LATERAL DE PORTA E BLOCO ESQUADREJADO...................................................................................23 FIGURA 17 - OPERAÇÃO DE DESBASTE EM UMA CAVIDADE DE MOLDE DE PARACHOQUE .....................................................................................................24 FIGURA 18 - MÁQUINA DE ELETROEROSÃO ....................................................................25 FIGURA 19 - MODELO DE UM ELETRODO DE GRAFITE .................................................25 FIGURA 20 - POLIMENTO DE UM MOLDE DE PAINEL DE INSTRUMENTOS ..............26 FIGURA 21 - ESTRUTURA DE TESTES .................................................................................27 FIGURA 22 - PROCEDIMENTO PARA TESTE DE RESISTÊNCIA AO DESGASTE SEGUNDO HORST CZICHOS .............................................................................28 FIGURA 24 – MODIFICAÇÃO PARA ENSAIO DE RESISTÊNCIA AO DESGASTE .........29 FIGURA 25 - POLITRIZ STRUERS MODELO DP-10 ............................................................29 FIGURA 26 - CORPOS-DE-PROVA .........................................................................................30 FIGURA 27 – ANÁLISE METALOGRÁFICA DO AÇO AISIP20S NITRETADOERRO! INDICADOR NÃO DEFINI iv LISTA DE TABELAS TABELA1 - TABELA DOS AÇOS PARA MOLDES A SEREM COMPARADOS..................7 TABELA 2 - EFEITOS DE ELEMENTOS DE LIGA EM RELAÇÃO À FORMAÇÃO DE NITRETOS ...............................................................................................................8 TABELA 3 - CLASSIFICAÇÃO DOS CORPOS-DE-PROVA.................................................30 TABELA 4 - RESULTADOS .....................................................................................................32 TABELA 5 - MEDIÇÕES DE DUREZA ...................................................................................33 v GLOSSÁRIO ABNT: Associação Brasileira de Normas Técnicas AISI: American Iron and Steel Institute AISIP20: Aço ferramenta para moldes de injeção plástica AISIP20N: Aço ferramenta para moldes de injeção plástica com adição de níquel AISIP20S: Aço ferramenta para moldes de injeção plástica com adição de enxofre ASTM: American Society for testing and Materials Austenítica: Fase do aço cúbica de face centrada (CFC), com boa resistência mecânica, apreciável tenacidade, amagnética, com solubilidade máxima de carbono de 2% CAD: Computer Aided Design CAE: Computer Aided Engineering CAM: Computer Aided Manufacturing Cementita: Carboneto de Ferro (Fe3C). Fase muito dura e quebradiça, de estrutura ortorrômbica Design: Esforço criativo relacionado à configuração, concepção, elaboração e definição de algo, como um objeto, uma imagem, entre outros, em geral voltados a uma determinada função. DIN 50 190 – 3: Norma utilizada para verificar a profundidade da camada nitretada DIN EN ISO 6507 – 1: Norma utilizada para medições de micro dureza Vickers Engripamento: tipo de desgaste que ocorre em função do atrito de duas peças de mesmo material, podendo causar a união dos dois materiais Ferrita: Fase do ferro com estrutura cúbica de corpo centrado (CCC), com boa ductilidade Grana: especificação do tamanha de grão da lixa vi HRA: Hardness Rockell type A, medida de dureza HRC: Hardness Rockwell type C, medida de dureza Mandriladora: Máquina de usinagem que tem como característica principal a execução de furações de grande comprimento. Martensítica: Fase metaestável que corresponde a uma solução sólida supersaturada de carbono em ferro. É uma fase extremamente dura Monômero: Estrutura molecular constituída por apenas um mero. Perlita: Microestrutura eutetóide da liga ferro-carbono constituída de ferrita e cementita, com teor global de carbono de 0,8% Placas de içamento: componente utilizado para suspensão ou transporte do molde Postiço-Bayer: Componente fixo de um molde de injeção plástica que tem como principal finalidade direcionar o material plástico para dentro da cavidade do molde e eliminar o canal de injeção no momento da extração da peça plástica Polímero: Macromolécula constituída por vários meros Polibilidade: facilidade de realizar polimento em um material Politriz: equipamento rotativo utilizado para lixar e polir materiais para preparação de amostras metalográficas SAE: Society of Automotive Engineering ºC: unidade de temperatura, (Célsius) km: unidade de comprimento, (quilômetro) m: unidade de medida de comprimento, (metro) m/s: unidade de medida de velocidade, (metro por segundo) N: unidade de medida de força, (Newton) N 2 : Molécula de Nitrogênio Feα : Ferro alfa H 2 : Molécula de hidrogênio NH 3 : Molécula de amônia vii RESUMO O presente trabalho compara os aços AISIP20, AISIP20N e AISIP20S, usados na fabricação de componentes móveis para moldes de injeção plástica. Esta comparação visou determinar qual dos três aços responde melhor ao tratamento termoquímico de nitretação, no que diz respeito à resistência ao desgaste. Os corpos de prova foram submetidos aos tratamentos de nitretação iônica e gasosa. Para a realização do comparativo foram feitos ensaios utilizando uma máquina politriz com um dispositivo que simulou as mesmas condições de um equipamento pino contra disco. A medição do desgaste foi realizada através da variação de massa dos corpos de prova antes e depois do ensaio. Após a realização dos ensaios constatou-se que o material AISIP20S com nitretação iônica foi o que melhor respondeu ao tratamento apresentando a maior resistência ao desgaste se comparado aos outros dois aços estudados no presente trabalho. viii 1 INTRODUÇÃO O mercado automobilístico tem o dever de responder cada vez mais rápido às necessidades e desejos do consumidor tendo que fabricar carros e modelos novos em espaço de tempo cada vez menor. Segundo Bernadino Marques (2001), ultimamente tem-se lançado novos modelos de carros numa média de dois a três anos, incluindo re-estilização, detalhes de design ou projetos totalmente novos. Entretanto, para atender a esta demanda, as montadoras e seus fornecedores devem evoluir no mesmo ritmo, investindo em novas tecnologias e buscando profissionais cada vez mais dinâmicos e criativos, desta forma os fabricantes de moldes trabalham como fornecedores de ferramentas para a fabricação das peças plásticas. As empresas em questão fornecem soluções para fabricação de ferramentas que posteriormente darão origem a uma peça plástica (moldes de injeção plástica). Os moldes são basicamente construídos de aços especiais para moldes e matrizes, os quais devem atender às necessidades básicas de usinabilidade, polibilidade, tenacidade, resistência ao desgaste, boa resposta a tratamentos termoquímicos de superfícies entre outros. Os aços que possuem todas as características já citadas são conforme a AISI classificados como “P” (aços para moldes e matrizes). Nestes moldes existem componentes móveis que sofrem elevado atrito durante seu funcionamento, exigindo que apresentem alta resistência ao desgaste. Esta resistência é adquirida durante o processo de fabricação dos moldes, em uma etapa em que se realiza um tratamento termoquímico superficial, dentre os quais o mais indicado é a nitretação. A nitretação é um tratamento termoquímico que realiza uma alteração superficial na peça da ordem de décimos de milímetros através da adição de nitrogênio na estrutura do aço e que se combinará com elementos de liga afim de formar nitretos de elevada dureza. 2 1.1 OBJETIVOS Este estudo tem como objetivo comparar a resistência ao desgaste de três tipos de aços usados para a fabricação de moldes de injeção plástica. Os aços a serem comparados são de acordo com a norma AISI: AISIP20, AISIP20N e AISIP20S. Os três aços serão submetidos ao tratamento termoquímico de nitretação e serão comparados em função da perda de massa utilizando um ensaio de resistência ao desgaste conforme será demonstrado adiante. 1.2 JUSTIFICATIVAS O presente trabalho foi desenvolvido na empresa Simoldes Aços Brasil (multinacional portuguesa fabricante de moldes de injeção plástica), após ter sido observado um elevado índice de componentes móveis nitretados que não tiveram boa resistência ao desgaste durante o funcionamento no molde. Na FIGURA 1 pode-se visualizar componentes móveis típicos de um molde de injeção. FIGURA 1 - COMPONENTES MÓVEIS DO MOLDE FONTE: SIMOLDES AÇOS BRASIL 3 Pode ser visualizado na Figura 2 um histórico sobre os problemas relacionados ao desgaste de componentes móveis ocorridos nos últimos seis meses. Neste gráfico o eixo horizontal representa os meses em que ocorreram os problemas e no eixo vertical a quantidade de peças não conforme. Desta forma deseja-se fazer com que este tipo de ocorrência tenda a zero nos meses seguintes após a conclusão do trabalho. É importante ressaltar que mesmos nos meses onde aparecem ocorrências entre 1 e 3 os prejuízos podem ser significativos dependendo do tamanho e geometria das peças. FIGURA 2 - RELATÓRIO DE NÃO CONFORMIDADES (NITRETAÇÃO) OCORRÊNCIAS S IM O L D E S A Ç O S 9 BR A S IL 8 8 7 6 5 4 4 3 3 3 2 2 1 1 0 dez/05 jan/06 fev/06 mar/06 abr/06 mai/06 FONTE: SIMOLDES AÇOS BRASIL 1.3 METODOLOGIA A SER EMPREGADA Diante destes problemas foi criada uma tabela comparativa entre os aços utilizados em componentes móveis indicando qual o mais resistente ao desgaste após o tratamento termoquímico de nitretação. Para se obter os dados necessários foram realizados ensaios de dureza e resistência ao desgaste. O ensaio de resistência foi realizado utilizando uma máquina politriz com um dispositivo adaptado de forma a simular as mesmas condições de um ensaio de resistência ao desgaste conhecido como pino contra disco. 4 2 REVISÃO BIBLIOGRÁFICA A nitretação é um tratamento termoquímico que tem como objetivo aumentar a resistência ao desgaste de uma peça através da adição de nitrogênio a alta temperatura, que posteriormente irá formar nitretos de elevada dureza quando em contato com o aço. Segundo Höltz (1992) a nitretação pode ser dividida em dois tipos de processos: nitretação a gás e nitretação líquida. Na nitretação a gás o nitrogênio chega ao aço através de um fluxo gasoso de amônia a temperaturas que variam de 500ºC a 550ºC, e na nitretação líquida o aço tem sua superfície endurecida através de um banho de sais fundidos a temperaturas de 500ºC a 570ºC. Segundo Chiaverini (1998), além dos processos de nitretação líquida e gasosa, há também um terceiro tipo de processo conhecido como nitretação iônica, o qual usa o mecanismo de aceleração dos íons de nitrogênio e os bombardeia na superfície do aço, causando assim um endurecimento superficial na peça, este processo também é conhecido como nitretação a plasma. 2.1 AÇOS 2.1.1 Conceito de Aço Aços são ligas ferro-carbono que possuem concentrações de carbono de até 2% de toda a liga. Embora o aço seja composto basicamente por ferro e carbono, outros elementos de liga podem ser incluídos na liga para atender às necessidades em que ele será aplicado. Portanto, os aços podem ser divididos em dois grandes grupos: aços carbono e aços ligados. Segundo Chiaverinni (1998), aços carbono são aços que possuem de 0,008% a 2,1% de carbono, porém estes aços também possuem baixas concentrações de alguns elementos residuais que são resultados do seu processo de fabricação. A aplicação destes aços varia de acordo com a necessidade de resistência mecânica desejada e outros fatores como soldabilidade, temperabilidade, etc. Dentro da categoria de aços carbono, Chiaverini (1998) cita outra subdivisão que leva em conta o percentual de carbono contido no aço. 5 Abaixo são descritos os três subgrupos dos aços carbono: - aços de baixo teor de carbono: São aços que possuem menos de 0,3% de carbono na estrutura e geralmente não oferecem boa resistência mecânica devido a sua baixa concentração de carbono. Em contrapartida são muito fáceis de soldar. Exemplos de aplicação: Construção de pontes, Portões residenciais, caldeiras, etc. - aços de médio teor de carbono: São aços que possuem 0,3% a 0,7% de carbono em sua composição. Estes aços possuem uma resistência mecânica razoável, mas que pode ser elevada com o auxílio de tratamentos térmicos como a têmpera. Exemplos de aplicação: engrenagens, bielas, etc. - aços de alto teor de carbono: São aços que possuem de 0,7% a 2,1% de carbono. Devido à alta concentração de carbono, estes aços possuem uma elevada dureza, o que dá condições para fabricar componentes de alta solicitação como: molas e componentes sujeitos ao desgaste. Além dos aços ao carbono há também os aços ligados que podem ser subdivididos da seguinte forma: - aços de baixo teor de ligas, contendo menos de 8% de elementos de liga. - aços de alto teor de ligas, contendo elementos de liga acima de 8%. 2.1.2 Classificação dos Aços Segundo Callister (2002), os aços podem ser divididos em vários grupos de maneira a classificá-los com sua aplicação. Na Figura 3 pode-se visualizar o aço para moldes de injeção que será abordado no trabalho. 6 FIGURA 3 - CLASSIFICAÇÃO GERAL DOS AÇOS FONTE: CALLISTER 2.1.3 Aços para Moldes de Injeção Plástica De acordo com Chiaverini (1998), os aços podem ser classificados em diversos tipos, dentre eles um grupo é conhecido como aços ferramentas que são utilizados em operações de corte, formação, afiação e quaisquer outras relacionadas com a modificação de um material para um formato utilizável. Estes aços são caracterizados por possuírem ligas como tungstênio, molibdênio, vanádio, manganês e cromo em sua composição. Os aços ferramentas ainda podem ser subdivididos em outros tipos como: aços rápidos, aços para trabalho a quente, aços para trabalho a frio e aços para moldes de injeção plástica. Os aços para moldes devem possuir características principais como boa usinabilidade, soldabilidade, uniformidade de dureza e resistência ao desgaste. Estes aços são compostos principalmente pelos elementos de liga contendo 7 níquel e cromo. Na TABELA1 pode ser visualizada a composição química dos principais aços para moldes e que serão abordados no desenvolvimento do trabalho. TABELA1 - TABELA DOS AÇOS PARA MOLDES A SEREM COMPARADOS INFORMAÇÕES TÉCNICAS AÇO 1 AÇO 2 AÇO 3 AISI "P" AISI P20 AISI P20N AISI P20S NORMA DIN W.NR 1. 2311 C= 0,36 - Mn=1,60 - Cr=1,80 Mo=0,20 1. 2738 C= 0,36 - Mn=1,60 - Cr=1,80 Mo=0,20 - Ni=0,7 1. 2312 C= 0,36 - Mn=1,60 - Cr=1,80 Mo=0,20 - S=0,06 COMPOSIÇÃO QUÍMICA (%) FONTE: VILLARES MODIFICADO 2.1.4 Aços para Nitretação Segundo Chiaverini (1998), atualmente os processos de nitretação permitem que uma grande variedade de aços ao carbono e/ou aços ligados possam receber o tratamento superficial. Em decorrência da grande utilização do processo de nitretação a gás, foram desenvolvidos alguns aços específicos como os Nitralloy, característicos pela adição de alguns elementos de liga capazes de formar nitretos estáveis nas condições de nitretação gasosas, como alumínio, cromo e molibdênio. Segundo Chiaverni (1998), as principais funções desses elementos são: - carbono - 0,30% a 0,45% - confere ao aço não só temperabilidade como também suporte adequado à camada nitretada extremamente dura e muito fina; - alumínio e cromo - 0,85% a 1,20% e 0,90% a 1,80% respectivamente são elementos que formam prontamente nitretos; quanto maior a quantidade desses elementos dissolvidos na ferrita, tanto mais fácil a difusão do nitrogênio e tanto mais espessa a camada nitretada para um tempo de nitretação determinado; - molibdênio - 0,15% a 0,45% - diminui a fragilidade de revenido e confere resistência ao revenido às temperaturas de nitretação; 8 - níquel - normalmente ausente, é adicionado em teores de 3,25% a 3,75%, quando se deseja um núcleo de dureza mais elevada. A seguir podem ser visualizados na tabela Tabela 2 os efeitos dos elementos de liga em relação à formação de nitretos. TABELA 2 - EFEITOS DE ELEMENTOS DE LIGA EM RELAÇÃO À FORMAÇÃO DE NITRETOS Manganês Níquel Cromo Alumínio Molibdênio NITRETOS QUE SE FORMAM COM AMÔNIA Mn3N5 Cr2N, CrN Al3N3 - Tungstênio Titânio Zircônio Vanádio nenhum TiN ZrN (Zr3N2) VN Silício Si2N3 ELEMENTO EFEITO SOBRE O ENDURECIMENTO SUPERFICIAL quase nulo sozinho, nulo forte muito forte medíocre; junto com o cromo, mais forte (aumenta a penetração) nulo bastante forte, máximo com o Cr bastante forte, máximo com o Cr medíocre ou fraco; entretanto, é notável nos aços contendo Cr e Al quase nulo FONTE: CHIAVERINI Segundo Chiaverini (1998), existem também alguns aços chamados Grafíticos com altos teores de carbono (1,25% a 1,50%) e altos teores de silício (1,25% a 1,50%), como cromo, alumínio e molibdênio que tem apresentados resultados interessantes na nitretação, pois são produzidas nesses aços superfícies duras e resistentes ao desgaste contendo depressões ou verdadeiros orifícios originalmente cheios de grafitas, de modo que pelo menos temporariamente, o aço será dotado de uma espécie de lubrificação, tornando esta superfície bem utilizada em mancais operados a altas temperaturas devido à retenção de dureza e à presença de grafitas. Os aços inoxidáveis também são comumente nitretados de modo a aumentar sua resistência superficial ao desgaste, o que contribui também para melhorar a resistência ao engripamento, indesejável em certas peças de aço inoxidável. Além disso, esses aços inoxidáveis com altos teores de cromo e 9 níquel, ou até mesmo os que contêm apenas cromo, adquirem grande resistência ao vapor superaquecido, ao vapor saturado e aos combustíveis a base de petróleo após a nitretação, entretanto reduzindo a resistência à corrosão por parte do ácido nítrico concentrado. Chiaverini (1998) cita também que quando se pode obter dureza superficial menor, pode ser utilizada os aços AISI contendo cromo e molibdênio sem alumínio. Alguns exemplos bem conhecidos são os aços para matrizes e aços inoxidáveis. Um aço AISI - SAE H11 com (0,35%C, 5%Cr, 0,4%V 1,5%Mo) nitretado pode apresentar dureza superficial de 65 a 70 HRC, com um núcleo de dureza 50HRC característico de endurecimento secundário que o aço apresenta. Pode-se resumir então que os aços para nitretação têm como característica principal, a presença de elementos que formem nitretos estáveis nas temperaturas de nitretação que giram em torno de 500 a 580ºC. Segundo Santos (2003), em um tratamento termoquímico de nitretação, a melhor estrutura que se pode ter no aço é a sorbítica, pois esta tem como característica deixar a superfície do aço com uma boa tenacidade. Chiaverini (1998) também cita que a melhor estrutura que representa a nitretação é a sorbítica, porque a presença na superfície do aço de carbonetos em emulsão na ferrita contribui para que a camada nitretada formada adquira as desejadas qualidades de tenacidade. Esta estrutura sorbítica é obtida por um revenido prévio, entre as temperaturas de 540ºC a 700ºC. Segundo Santos (2003), outro fator que influencia em um aço a ser nitretado é a porcentagem de carbono, pois ela inibe a difusão do nitrogênio com o aço. Conforme pode ser visualizado na Figura 4, quanto maior o teor de carbono menor será a difusão do nitrogênio no aço. 10 FIGURA 4 – (%) CARBONO X DIFUSÃO DO NITROGÊNIO FONTE: SANTOS 2.2 TRATAMENTOS TÉRMICOS Os tratamentos térmicos, segundo Santos (2003), são conjuntos de operações de aquecimento com controle de temperatura, tempo, atmosfera e velocidade de resfriamento a fim de alterar as propriedades e características mecânicas e/ou estruturais dos aços em função de suas aplicações. Os tratamentos térmicos podem ser divididos em tratamentos térmicos e tratamentos termoquímicos, os quais têm como principais finalidades: - remover tensões provenientes de trabalhos mecânicos; - melhorar a resistência mecânica; - melhorar ductilidade; - melhorar a usinabilidade; - modificar as propriedades elétricas e magnéticas; - aumentar a dureza; - aumentar a resistência à fadiga; - aumentar a resistência à corrosão; - aumentar a resistência ao desgaste; 11 As últimas quatro finalidades caracterizam também os tratamentos termoquímicos de nitretação, e destes, o aumento da resistência ao desgaste pode ser considerado como o foco principal relacionado ao tema deste trabalho. A diferença entre os tratamentos térmicos e os tratamentos termoquímicos está relacionada à influência de alterações da composição química dos materiais. O que ocorre no caso dos tratamentos termoquímicos é que, além de aquecimentos controlados, também se adicionam elementos de liga na superfície dos aços. Segundo Chiaverinni (1998), na divisão dos tratamentos térmicos, podem ser relacionados os mais comuns aplicados aos aços: - recozimento: é o tratamento utilizado a fim de se remover tensões devido às deformações a quente ou a frio, obter durezas mais baixas, melhorar a usinabilidade e eliminar efeitos de tratamentos térmicos anteriores. - normalização: é o tratamento caracterizado por um aquecimento acima da zona crítica com objetivo de se homogeneizar e refinar a granulação grosseira de peças forjadas, laminadas ou fundidas. Também pode ser usado para amolecer, endurecer ou aliviar tensões nos aços. - têmpera: é o tratamento em que se eleva o aço a uma temperatura em que sua estrutura se torne austenítica, seguindo-se de um resfriamento rápido afim de não se obter a transformação de austenita em ferrita + cementita, mas sim em estrutura martensítica. Buscam-se neste tratamento altas durezas e propriedades mecânicas como tenaciadade. - revenimento: é o tratamento que normalmente acompanha a têmpera, pois reduz tensões internas, corrige excessivas durezas e fragilidades dos materiais, aumentando a ductilidade e resistência ao choque. - coalescimento: é o tratamento que resulta em uma dureza muito baixa normalmente inferior à da perlita grosseira, facilitando certas operações de deformação a frio e usinagem de aços de alto teor de carbono. Neste tratamento obtêm-se a estrutura esferoidita. 12 Segundo Chiaverinni (1998), na divisão dos tratamentos termoquímicos, podem ser relacionados os mais comuns aplicados aos aços: - cementação: é o tratamento em que se obtém endurecimento superficial através do enriquecimento e difusão de carbono no aço podendo ser feito em meios sólidos, líquidos e gasosos. - cianetação: é o tratamento em que se tem a transferência simultânea de carbono e nitrogênio, realizados em banho de sais para se obter camadas na faixa de 0,35 mm e em temperaturas de aproximadamente 850ºC. - carbonitretação: é o tratamento semelhante a Cianetação, diferindo-se nas temperaturas de processo de 925ºC e em meios gasosos. - nitretação: é o tratamento realizado na superfície dos aços em meios líquidos ou gasosos com enriquecimento de nitrogênio. Obtém-se aumento nas durezas dos aços e resistências a fadiga em função dos nitretos formados que evitam a deformação dos cristais de ferro. - boretação: é o tratamento aplicado a peças sujeitas ao desgaste por abrasão em que se utiliza boro como elemento a ser difundido na superfície do aço, podendo ser feita em meios sólidos, líquidos e gasosos. Segundo Santos (2003), existem muitos fatores que devem ser considerados durante os tratamentos térmicos, pois são fundamentais para que se consiga obter bons resultados nos aços a serem tratados. Podem ser descritos como principais: - fabricação: deve ser tomados cuidados em relação a estocagem dos materiais a fim de se evitar a troca de material a ser tratado, correndo assim o risco de processar um material diferente do que foi especificado. 13 - seleção: deve ser realizada através de catálogos de fornecedores e/ou pessoas especializadas, pois é comum se especificar um material pensando apenas no custo e desconsiderando a sua aplicação conforme indicado pelo fornecedor. - defeitos de fabricação: podem ocorrer provenientes de outros processos e que devem ser evitados quando possível, como por exemplo, “cantos vivos”, furos próximos das bordas das peças ou “sobre metal”. - temperaturas de aquecimento: devem ser rigorosamente controladas conforme as faixas específicas para cada tipo de material em função de sua composição química. - velocidade do aquecimento: deve ser rigorosamente controladas, para que não ocorram fissuras ou empenamentos devido a tensões residuais já existentes no material quando submetido a aquecimentos rápidos. - tempos de aquecimento: deve ser rigorosamente controlado a fim de influenciar no crescimento dos grãos e também na dissolução de elementos de ligas, podendo em função de um longo tempo em uma determinada temperatura ser dissolvido por completo ou não. Estes longos ou curtos tempos podem também ser prejudiciais podendo causar oxidações e carbonetações nos materiais. Deve-se também levar em conta os tempos em função dos tamanhos e geometrias das peças de forma a uniformizar por completo toda sua secção. - resfriamento: deve ser rigorosamente controlado para que se obtenham as propriedades e estruturas finais dos aços, podendo ser de várias formas como nos próprios fornos de tratamentos, ao ar ou em meios líquidos. - atmosfera do forno: seu controle tem como finalidade minimizar ou eliminar a ocorrência de descarbonetação (perda de carbono na superfície) ou oxidação (formação de casca de óxidos nas superfícies). - instrumentação: engloba os aparelhos utilizados para medições de temperatura no interior dos fornos. 14 O foco deste trabalho está vinculado ao tratamento termoquímico de nitretação e por este motivo será mais detalhado do que os tratamentos térmicos e outros tratamentos termoquímicos. 2.2.1 Tratamento Termoquímico de Nitretação Segundo Santos (2003), quando se deseja melhorar as propriedades físicas de resistência ao desgaste, corrosão e fadiga dos aços, uma das alternativas é a realização do tratamento termoquímico de nitretação que é constituído pela adição de nitrogênio (N) na superfície do material. A dureza obtida após o tratamento, resulta da formação de nitretos de alta dureza na superfície do material, chamada de camada nitretada. A camada nitretada, vista na FIGURA 5, pode ser subdividida em duas partes: camada branca e camada de difusão. FIGURA 5 - CAMADA NITRETADA DE UM AÇO SAE 8620 Camada Branca Camada de Difusão Núcleo do Material FONTE: SANTOS Entende-se por camada branca a região onde se formam dois tipos de nitretos de ferro, Fe2−3 N e Fe4 N , esta camada é caracterizada por ser extremamente frágil, além de ser indesejável para materiais que possuam elementos de liga, como é o caso dos aços estudados neste trabalho. A outra camada gerada durante o processo de nitretação é a de difusão, esta é a principal 15 responsável por elevar a dureza superficial do material em profundidades maiores do que a da camada branca. As principais características desses processos de nitretação estão relacionadas às temperaturas de tratamento inferiores à temperatura crítica, dentro da faixa de 500ºC a 575ºC, conseqüentemente influenciando menos nas peças quanto a distorções geométricas e empenamentos. A ordem de dureza atingida pode chegar a 70 HRC e processados em peças já acabadas, não necessitando tratamentos anteriores ou posteriores, conseguindo-se atingir camadas superficiais da ordem de 0,1 a 0,9 mm. Segundo Santos (2003) os processos de nitretação podem ser baseados em métodos químicos (nitretação gasosa e líquida) e físicos (nitretação iônica ou plasma). 2.2.2 Nitretação a Gás A nitretação a gás pode ser realizada em fornos conforme mostra a FIGURA 6, deixando-se as peças em contato com atmosferas de gases de amônia. FIGURA 6 - FORNO PARA NITRETAÇÃO A GÁS FONTE: WELLMAKE Segundo Santos (2003) para que se obtenham reações entre os metais Feα e os gases de processo N 2 deve-se haver uma boa interação entre as moléculas 16 Fe − N 2 , ligação esta que não é suficiente somente com atmosfera de átomos N 2 . Para que se consiga uma melhor e mais rápida dissociação dos átomos de N 2 deve-se adicionar átomos de H 2 , dissociação esta promovida com atmosferas de amônia, sendo assim, pode-se demonstrar a principal reação deste processo conforme a equação (1). 2 NH 3 → 2 N + 3H 2 (1) Segundo Chiaverini (1998), a nitretação a gás pode ser realizada em estágio simples com 15% a 20% de dissociação da amônia, produzindo assim uma camada superficial frágil rica em nitrogênio chamada camada branca. Podese também realizar nitretação em estágio duplo em que a faixa de dissociação da amônia é 65% a 85%. 2.2.3 Nitretação Líquida ou Banho de Sais Segundo Santos (2003), a nitretação também pode ser realizada em meio líquidos contendo sais de cianetos fundidos com temperaturas de tratamento entre 500ºC e 570ºC além de serem caracterizados por formar mais nitretos do que carbonetos no aço. Durante o processo, as amostras são aquecidas entre 350ºC e 400ºC, depois carbonitretadas a 570ºC. As principais reações podem ser visualizadas na equação (2) em que estão sendo demonstradas a oxidação do cianato de sódio e posteriormente quando em contato com a superfície do aço ocorrem as seguintes reações conforme mostrado na equação (3). 4 NaCN + O2 → 4 NaCNO (2) 4 NaCN + O2 → Na2CO3 + 2 NaCN + CO + 2 N (3) Um típico forno para nitretação líquida esta mostrado na Figura 7. 17 FIGURA 7 - FORNO PARA NITRETAÇÃO LÍQUIDA OU BANHO DE SAIS FONTE: AMPEG 2.2.4 Nitretação a Plasma ou Ionitretação De acordo com Santos (2003), a nitretação iônica ou também conhecida como nitretação a plasma já esta sendo utilizada há várias décadas desde que foi patenteada nos Estados Unidos em 1931. Seu processo é realizado através de um forno a vácuo como mostrado na Figura 8 com pressões de 10 − 2 torr em que se introduzem gases de N 2 − H 2 . Neste caso a peça é aquecida entre 300ºC e 600ºC através de elevadas correntes (fonte de potência), também havendo no processo um reator em que se encontram dois eletrodos que farão a diferença de potencial que sobre elevadas pressões fazem com que o plasma acabe revestindo a peça. Desta forma ocorrerá um bombardeamento de íons que acabará aquecendo a superfície da peça, este aquecimento é controlado através da corrente. Na FIGURA 9 é mostrado o esquema básico para nitretação iônica. FIGURA 8 - FORNO PARA NITRETAÇÃO IÔNICA OU PLASMA FONTE: BRASIMET 18 FIGURA 9 - ESQUEMA BASICO PARA NITRETAÇÃO IÔNICA FONTE: JÚNIOR As principais vantagens deste processo de nitretação iônica são as baixas temperaturas de tratamento, elevado controle da camada a ser tratada, menor tempo de tratamento, uniformidade da espessura nitretada, além de possibilitar a desnitretação da peça. 2.3 MOLDES PARA INJEÇÃO PLÁSTICA 2.3.1 Material Plástico Segundo Miller (2006), o plástico é um material polimérico originado do petróleo. Para facilitar o entendimento, deve-se primeiramente conhecer o processo de refino do petróleo que dá origem a esta resina. O Petróleo é encontrado no subsolo na forma “bruta” seja de forma terrestre ou em águas profundas, como se faz no Brasil. Após o petróleo ser extraído da natureza, o mesmo passa por um processo de refino o qual dá origem a diversos produtos como pode ser visto na Figura 10. 19 FIGURA 10 - PETRÓLEO E SEUS DERIVADOS FONTE: OS AUTORES O principal derivado que dá origem ao material plástico é o nafta, que depois de processado, em indústrias petroquímicas, produz gases indesejados e outros monômeros, que em grande quantidade constituem os materiais poliméricos. Segundo Callister (2002), os materiais plásticos podem ser divididos em termoplásticos e termorrígidos. A diferença entre os materiais termoplásticos e termorrígidos é que os termoplásticos, como o próprio nome diz, são materiais que se fundem após serem submetidos a altas temperaturas, ou seja, podem ser retrabalhados e conseqüentemente reciclados. Diferentemente dos termoplásticos, os materiais termofixos não são recicláveis, ou seja, se tornam duros quando enfrentam altas temperaturas impossibilitando assim o seu uso para outras aplicações. 2.3.2 Projeto do Molde Segundo Harada (2004), antes de se iniciar um projeto, geralmente é especificado no orçamento do molde, que aço será utilizado para cada componente. O projeto do molde é iniciado após o término do projeto do produto, ou seja, para se dar início a um projeto de molde, o projetista deve possuir um 20 modelo em CAD com espessuras definidas, fixações da peça, contração do material utilizado, definições de textura, etc., como demonstrado na Figura 11. FIGURA 11 - MODELO DE UM PÁRA-CHOQUE EM CAD FONTE: OS AUTORES Geralmente, uma peça do setor automotivo chega ao projetista na posição em que ela é montada no veículo, ou seja, sem contração e fora do sentido de desmoldagem da peça. O modelador então, constrói a junta do molde como pode ser visto na FIGURA 12, ou seja, as superfícies que irão definir a zona de fechamento em volta da peça e que irá dividir as duas partes que compõe um molde de injeção plástica: a cavidade e o macho. FIGURA 12 - DEFINIÇÃO DA JUNTA DE FECHAMENTO DO MOLDE DE PÁRACHOQUE FONTE: OS AUTORES 21 Tendo os dois blocos modelados, a etapa restante é a definição do travamento do molde, em que deverá ser projetada para que o molde não abra durante o ciclo de injeção, chegando assim num aspecto semelhante ao mostrado na FIGURA 13. FIGURA 13 - MODELO FINAL DE UM MOLDE DE PÁRA-CHOQUE – LADO MOVEL E FIXO FONTE: OS AUTORES Para peças mais simples, sem contra-saídas, fixações, clipes, etc., os trabalhos de modelação acabariam nesta etapa, porém isto não ocorre com muita freqüência quando se trata de peças automotivas. Na maioria das situações, o molde de injeção necessita de mecanismos móveis ou fixos para se obter um preenchimento e uma extração adequada da peça, pois muitas vezes partes que compõe o produto final não podem ser desmoldados diretamente, ou não seriam possíveis de serem construídos devido à dificuldade de usinagem em determinadas regiões. Para isso são criados componentes como: levantadores, movimentos mecânicos (gavetas), movimentos à extração, etc. A Figura 14 apresenta um exemplo de movimento à extração. 22 FIGURA 14 - MOVIMENTO A EXTRAÇÃO FONTE: OS AUTORES O molde também pode conter componentes fixos, como é o caso de postiços - Bayer, que servem para direcionar o material plástico para dentro da cavidade sem deixar um canal frio após a extração da peça do molde, a Figura 15 demonstra um exemplo de um postiço - Bayer. FIGURA 15 - POSTIÇO BAYER DE UM MOLDE DE PÁRA-CHOQUE FONTE: OS AUTORES Encerrando-se a etapa de modelação do molde, inicia-se então a definição dos componentes que compõe um molde como parafusos, placas, anéis centralizadores, cilindros hidráulicos, etc. Muitos destes componentes geralmente já existem em um banco de dados do projetista por se tratarem de acessórios que são comprados prontos, entretanto o projeto de um molde geralmente é feito para se produzir apenas uma ferramenta, o que muitas vezes implica na modelagem de alguns componentes como buchas especiais, extratores especiais, placas de 23 içamento, etc. É importante ressaltar que um molde só funciona com o auxílio de uma máquina injetora, logo todo projeto de molde deve ser feito de maneira a atender as necessidades da máquina injetora em que ele será utilizado como: dimensões do molde, curso de extração do molde, peso do molde, pressão de fechamento máxima da máquina, etc. 2.3.3 Fabricação do Molde A construção de um molde engloba diversos tipos de processos de fabricação e também diversos tipos de componentes e materiais. Para ser mais objetivo, será dado exemplo de como é fabricado o bloco do macho de um molde de injeção plástica. O processo de fabricação do bloco do macho começa com o esquadrejamento do material bruto como pode ser visto na Figura 16. FIGURA 16 - BLOCO DE AÇO BRUTO DE UM MOLDE DA LATERAL DE PORTA E BLOCO ESQUADREJADO FONTE: OS AUTORES Logo após o bloco ser esquadrejado, o operador da máquina recebe um modelo CAD do macho para desenvolver o programa para desbaste da peça, utilizando um software de CAM. Nesta etapa da usinagem, são utilizadas ferramentas mais grosseiras e retiradas de materiais mais bruscas, deixando assim um sobremetal de aproximadamente três milímetros na superfície da peça. Essa etapa resulta em uma peça com o aspecto mostrado na Figura 17. 24 FIGURA 17 - OPERAÇÃO DE DESBASTE EM UMA CAVIDADE DE MOLDE DE PARACHOQUE FONTE: OS AUTORES Após ser feito o desbaste, parte-se então para uma etapa de acabamento da ferramenta, onde são utilizados parâmetros de corte diferentes para se atingir uma superfície menos rugosa. Após o término do acabamento, a peça já tem um aspecto muito próximo da peça final. Como moldes de injeção exigem regiões de usinagem muito profundas e de baixa espessura como frisos, fixações, etc., o processo de fresagem nem sempre consegue reproduzir estas geometrias no aço. Portanto, é necessário utilizar outros processos de usinagem como a eletroerosão. O processo de eletroerosão é utilizado apenas após a peça ter passado pelo processo de acabamento justamente por ser um processo mais lento e pelo fato de requerer um eletrodo para cada região a ser usinada. A Figura 18 mostra uma máquina de eletroerosão e a Figura 19 mostra um modelo de eletrodo de grafite, material comumente utilizado para fabricação do eletrodo por possuir boa condutibilidade elétrica e fácil usinabilidade. 25 FIGURA 18 - MÁQUINA DE ELETROEROSÃO FONTE: OS AUTORES FIGURA 19 - MODELO DE UM ELETRODO DE GRAFITE FONTE: OS AUTORES Após a peça sair da máquina de eletroerosão, a mesma é levada às máquinas que realizam operações de furação nos moldes como a mandriladora, ou até mesmo uma fresadora convencional. Finalmente, após serem utilizados todas as ferramentas para se retirar material com o uso de máquinas, passa-se para a etapa do polimento. O polimento é o acabamento final do molde, e por exigir uma ótima precisão, principalmente na cavidade é feito manualmente como mostrado na Figura 20. 26 FIGURA 20 - POLIMENTO DE UM MOLDE DE PAINEL DE INSTRUMENTOS FONTE: OS AUTORES O nível de acabamento é exigido de acordo com a superfície final do produto desejado, portanto quanto mais lisa e brilhante for a superfície do produto plástico desejado, mais acabamento deverá ser dado na peça usinada. Após todo o processo de retirada de material ser concluído, o molde então é entregue a uma equipe de bancada, onde macho, cavidade e todos os demais componentes são reunidos para que se realize a montagem do molde. Estes profissionais são responsáveis pelo ajuste do molde e também por alguns serviços que podem ser feitos manualmente como: pintura do molde, lubrificação dos componentes, instalação de micro - interruptores, montagem do sistema de injeção no molde, etc. 27 3 DESENVOLVIMENTO 3.1 METODOLOGIA DE ENSAIO Para serem comparados os três tipos de aços em questão, foram realizados alguns experimentos a fim de se obter dados suficientes para conclusão de quais dos aços responde melhor a resistência ao desgaste após sofrer tratamento termoquímico de nitretação. Os corpos de prova que foram analisados no trabalho foram nitretados a gás conforme as condições de nitretação conhecidas no mercado como Deganit, caracterizada por uma nitrocarbonetação conduzida num meio gasoso (mistura de NH3 e CO2) a temperaturas variando de 520ºC a 570ºC. Para os corpos de prova nitretados a plasma, foram realizados nitretações conhecidads no mercado como Ionit que é um processo de nitretação conduzido sob plasma pulsado. Segundo Horst Czichos (1978), uma das formas de se avaliar a resistência ao desgaste dos materiais é através de experimentos de fricção. Estes experimentos envolvem basicamente uma estrutura de testes conforme a FIGURA 21, em que são caracterizados pela peça a ser testada, a base de fricção e lubrificante. FIGURA 21 - ESTRUTURA DE TESTES PEÇA LUBRIFICANTE BASE DE FRICÇÃO FONTE: HORST CZICHOS 28 Como as peças a serem testadas não trabalham com lubrificantes quando em funcionamento nos moldes de injeção, para o trabalho em questão foi dispensado o lubrificante. Conforme Horst Czichos (1978) existe um procedimento padrão para realização dos testes conforme mostrado na FIGURA 22 em que alguns componentes e variáveis físicas devem ser utilizadas como temperatura ambiente igual à 23ºC, força igual à 10 Newtons, velocidade igual à 0,1 m/s e espaço percorrido de 1 km. Este tipo de ensaio também é conhecido como pino contra disco, pois tem-se um corpo de prova geralmente cilíndrico (pino) sendo submetido a uma força constante contra um disco em rotação. FIGURA 22 - PROCEDIMENTO PARA TESTE DE RESISTÊNCIA AO DESGASTE SEGUNDO HORST CZICHOS FONTE: HORST CZICHOS 3.1.1 Equipamento de Ensaio Em função da não disponibilidade de um equipamento específico para este tipo de ensaio, houve a necessidade de projetar uma modificação em uma máquina politriz Struers modelo DP-10, utilizada na preparação de amostras para 29 ensaios metalográficos. As modificações foram feitas de forma a simular as mesmas condições exigidas em um ensaio de resistência ao desgaste. A FIGURA 23 apresenta uma politriz Struer modelo DP-10 com um dispositivo de fixação elaborado para realização dos ensaios de resistência ao desgaste. FIGURA 23 – MODIFICAÇÃO PARA ENSAIO DE RESISTÊNCIA AO DESGASTE FONTE: OS AUTORES A FIGURA 25 apresenta os componentes básicos utilizados na modificação da politriz em que foram realizados os ensaios, com uma lixa abrasiva para provocar o desgaste forçado nos corpos de prova, assim como um uma massa conhecida para manter uma força constante nos corpos de prova. FIGURA 24 - POLITRIZ STRUERS MODELO DP-10 MÁQUINA POLITRIZ - STRUERS - MODELO DP-10 COM DISPOSITIVO - MODIFICADA Corpo com massa constante aplicando 7N de força no corpo de prova Lixa 320 600rpm FONTE: OS AUTORES 30 3.1.2 Corpos-de-Prova Os corpos de prova foram confeccionados conforme a FIGURA 25 em que estão representadas as dimensões e geometrias de forma que possa ser utilizado no equipamento indicados na FIGURA 23. FIGURA 25 - CORPOS-DE-PROVA FONTE: OS AUTORES A Tabela 3 mostra como estão divididos e classificados os corpos de prova de forma que possam ser identificados e rastreados durante todos os ensaios. Foram realizados quatro ensaios para cada material, sendo que dois ensaios eram para nitretação a gás e dois para nitretação iônica. TABELA 3 - CLASSIFICAÇÃO DOS CORPOS-DE-PROVA Corpo Prova Material (Aço) NOME AISIP20 AISIP20N AISIP20S C.P.01 X C.P.02 X C.P.03 X C.P.04 X C.P.05 X C.P.06 X C.P.07 X C.P.08 X C.P.09 X C.P.10 X C.P.11 X C.P.12 X FONTE: OS AUTORES Nitretação GÁS IÔNICA X X X X X X X X X X X X 31 3.1.3 Tratamento Termoquímico dos Corpos-de-Prova Para realização dos ensaios foram determinados apenas os processos de nitretação a gás e iônica, sendo eliminado o processo de nitretação líquida devido às impurezas depositadas nos componentes. 3.1.4 Medições dos Corpos-de-Prova Basicamente o desgaste foi avaliado através de um comparativo de massas dos corpos de prova antes e depois dos ensaios. As amostras foram torneadas e tiveram suas faces planas retificadas além de serem tratadas termo-quimicamente pelos processos de nitretação a gás e iônica. Os corpos foram submetidos ao ensaio de resistência para cada amostra nas seguintes condições: - distância percorrida: 377 m - velocidade constante: 0,3 m/s - tempo de ensaio: 20 min. - lixa utilizada: grana 320 (troca a cada ensaio) - força aplicada: 7 N As amostras também foram submetidas a ensaios de dureza. 32 4 RESUTLADO E DISCUSSÃO Após todas as peças terem sido tratadas termo-quimicamente, foram medidas suas massas antes de se realizar o teste de resistência ao desgaste como pode ser visualizado na Tabela 4. Este procedimento foi necessário para poder avaliar as variações de massas que cada corpo de prova teve após ter sido submetido aos tratamentos em questão, conseqüentemente todos os corpos de prova foram ensaiados na politriz mostrada na FIGURA 25, sendo desta forma desgastada devido à lixa abrasiva por um tempo de 20 minutos. A Tabela 4 mostra de forma completa todos os valores obtidos durante os ensaios de resistência ao desgaste, onde pode ser notado que a menor variação de massa foi encontrada no corpo de prova C.P.12 com aço AISIP20S tratado termoquimicamente com nitretação iônica, desta forma podem-se fazer uma relação entre perda de massa e resistência ao desgaste, de forma que quanto menos massa o corpo perder, maior será a resistência ao desgaste. TABELA 4 - RESULTADOS Corpo Prova Material (Aço) NOME AISIP20 AISIP20N AISIP20S C.P.01 X C.P.02 X C.P.03 X C.P.04 X C.P.05 X C.P.06 X C.P.07 X C.P.08 X C.P.09 X C.P.10 X C.P.11 X C.P.12 X Nitretação GÁS IÔNICA X X X X X X X X X X X X Massa (g) Massa (g) ANTES DEPOIS DIFERENÇA 74,0939 73,7820 0,3119 74,2615 73,9446 0,3169 73,2488 72,9950 0,2538 73,8529 73,6031 0,2498 75,8381 75,5620 0,2761 75,0830 74,8005 0,2825 75,7741 75,4254 0,3487 74,4745 74,1241 0,3504 74,8105 74,5080 0,3025 72,8348 72,5250 0,3098 75,5277 75,3064 0,2213 74,0239 73,8050 0,2189 FONTE: OS AUTORES Para que se possa observar a variação entre as durezas dos corpos de provas antes e depois dos tratamentos dos corpos de prova, a Tabela 5 mostra os valores de dureza obtidas de pelo menos um tipo de aço com um tipo de tratamento de nitretação, em que pode ser visualizada a maior dureza de superfície no corpo C.P.12, caracterizando o aço AISIP20S como o aço de maior 33 dureza após a nitretação se comparado com os outros dois aços abordados neste trabalho. Entretanto é importante ressaltar que os aços AISIP20 são fornecidos com uma dureza mínima de 27 HRC. TABELA 5 - MEDIÇÕES DE DUREZA Material (Aço) Nitretação MEDIÇÕES EM HRA VALORES Corpo Prova NOME AISIP20 AISIP20N AISIP20S GÁS IÔNICA 1 2 3 4 5 MÉDIA EM HRC C.P.02 X X 70 70.5 70.1 70.4 70.8 70.36 39.8 C.P.04 X X 72 72.5 72.5 72.1 72.4 72.3 43.6 C.P.06 X X 71 70.6 71.3 71.6 70.7 71.04 40.8 C.P.08 X X 63.9 65.8 64.2 64.9 65.1 64.78 29.2 C.P.10 X X 71,0 71.2 69.9 71.6 72.2 71.18 40.8 C.P.12 X X 73 73.4 73.1 73.1 73.1 73.14 44.5 FONTE: OS AUTORES Após analisados os valores das duas tabelas de resultados, diferença de massa e dureza observou-se uma relação entre a melhor resistência com a maior dureza da camada nitretada no caso do aço AISIP20S. Na Figura 26 podes ser visualizado uma foto retirada da análise metalográfica do corpo de prova de um aço AISIP20S nitretado a plasma. FIGURA 26 - ANÁLISE METALOGRÁFICA DO AÇO AISIP20S NITRETADO A PLASMA Camada nitretada FONTE: OS AUTORES 34 Na Figura 27 está sendo mostrada a foto metalográfica de um aço AISIP20 nitretado a gás. Em ambas as figuras, pode ser visualizada a camada nitretada, conforme indicada nos desenhos. FIGURA 27 - ANÁLISE METALOGRÁFICA DO AÇO AISIP20 NITRETADO A GÁS Camada nitretada FONTE: OS AUTORES 35 5 CONCLUSÃO Diante do trabalho apresentado, verificou-se que as amostras que foram tratadas termo-quimicamente com nitretação iônica tiveram resultados mais satisfatórias em relação à resistência ao desgaste, ou seja, possuíram diferenças de massa menores do que se comparados com o tratamento termoquímico de nitretação a gás. Também foi notado que dentre os corpos de provas tratados com a nitretação iônica, o aço AISIP20S apresentou a menor perda de massa dentre todas as amostras analisadas além de possuir a maior dureza após o tratamento, neste caso apresentando 44,5 HRC. Desta forma, uma boa alternativa para especificação de aços de componentes móveis de moldes de injeção que devam receber tratamento termoquímico de nitretação pode ser o aço AISIP20S nitretado pelo processo a plasma. Com a elaboração deste trabalho, pode-se também aumentar a literatura disponibilizada na empresa em questão, de forma a complementar as informações durante a especificação de aços da classe AISIP20 relacionados aos tratamentos termoquímicos de nitretação, pois a pesquisa foi elaborada baseada em aços e necessidades específicos de moldes de injeção plástica. 36 REFERÊNCIAS BIBLIOGRÁFICAS AMPEG. Informações técnicas. [on line], BRASIL. Disponível: http://www.ampeg.com.br [capturado em 10 de junho 2006]. BRASIMET. Informações técnicas. [on line], BRASIL. http://www.brasimet.com.br [capturado em 25 de março 2006]. Disponível: BUEHLER. Informações técnicas. [on line], EUA. Disponível: http://www.buehler.com [capturado em 17 de setembro 2006]. CALLISTER, William D. Ciência e Engenharia de Materiais: Uma introdução. 5. ed. Rio de Janeiro : LTC Livros técnicos e científico, 2002. CHIAVERINNI, Vicente. Aços e Ferros Fundidos: características gerais, tratamentos térmicos, principais tipos. 7. ed. São Paulo: Associação Brasileira de Metalurgia e Materiais, 1998. CZICHOS, Horst. Tribology. Amsterdan: Elsevier, 1978 HARADA, Júlio. Moldes para injeção de termoplásticos: projetos e princípios básicos. 1. ed. São Paulo: Artliber, 2004. MARQUES, Bernardino. Informações técnicas. [on line], BRASIL. Disponível: http://www.jornaldosite.com.br [capturado em 24 de agosto 2006]. MILLER, Mariana. Informações técnicas. [on line], BRASIL. Disponível: http://www.unicamp.br/fea/ortega/temas530/mariana .htm [capturado em 24 de agosto 2006]. SANTOS, Carlos Eduardo Zoldan. Simulação termodinâmica dos processos de nitretação, nitrocarburação e carbonitretação gasosas. 2003. Dissertação (mestrado), Escola de Engenharia, UFRGS, Porto Alegre. SHIMADZU. Informações técnicas. [on line], BRASIL. Disponível: http://www.jornaldosite.com.br [capturado em 24 de agosto 2006]. VILLARES METALS. Informações técnicas. [on line], BRASIL. Disponível: http://www.villaresmetals.com.br [capturado em 25 de março 2006]. WELLMAKE. Informações técnicas. [on line], EUA. Disponível: http://www.wellmake.com [capturado em 10 de junho 2006].

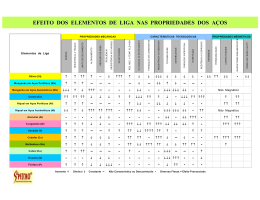

Baixar