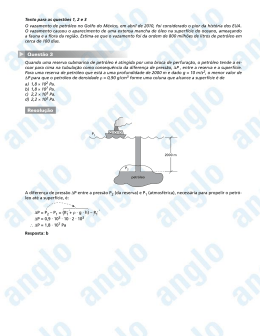

PROCEDIMENTOS DE ANÁLISE DE EFICIÊNCIA ENERGÉTICA EM SISTEMAS DE AR COMPRIMIDO INDUSTRIAIS Alin do A. Martins, Antonio C. Delaiba, Décio Bispo, Ranulfo G. Júnior, Sérgio F. P. Silva Universidade Federal de Uberlândia, Faculdade de Engenharia Elétrica, Uberlândia-MG. [email protected], [email protected], [email protected], [email protected], [email protected] Resumo - Os sistemas de ar comprimido representam parcela expressiva do consumo energético de uma instalação industrial. Porém, o uso e manutenção inadequada provocam redução no desempenho global caracterizando uma fonte constante de desperdícios. Dessa forma, este trabalho se encontra direcionado para o desenvolvimento e comprovação de técnicas para análise da eficiência energética de sistemas de ar comprimido. A análise será realizada no compressor instalado no laboratório de sistemas motrizes da Faculdade de Engenharia Elétrica da UFU. Dentro deste foco principal, as atividades desenvolvidas e apresentadas neste documento contemplam questões associadas com a conservação de energia, apresentação do protótipo, metodologia de diagnóstico energético, e por fim, um estudo de caso obtido do protótipo com respectiva análise econômica de investimentos. Palavras-chave – Análise Econômica, Compressores, Eficiência Energética. ENERGY EFFICIENCY ANALYSIS OF COMPRESSED AIR SYSTEMS Abstract - The compressed air systems represent plot expressive of energy consumption of an industrial plant. However, the use and inadequate maintenance cause reduction in the overall performance featuring a constant source of waste. Thus, this work is directed to the development and proof of techniques to analyze the energy efficiency of compressed air systems. The analysis will be conducted in the compressor installed in the motors systems laboratory of the Faculty of Electrical Engineering at UFU. Within this main focus, the activities developed and presented herein contemplate issues related to the conservation of energy, presentation of the prototype, methods of diagnosis energy, and finally, a case study obtained from the prototype with its economic analysis of investments. Keywords – Economic analysis, Compressors, Energy Efficiency. I. INTRODUÇÃO Os problemas enfrentados pelo Brasil nos últimos anos no setor energético demonstraram que a energia elétrica é matériaprima imprescindível para o país e, como tal, deve ser gerenciada de maneira racional. A necessidade de estudos, metodologias e aplicações que busquem a eficiência no uso da energia foi evidenciada pela crise de abastecimento que se instaurou no país no ano de 2001 [1]. Devido a esses aspectos foram criados no Brasil alguns programas que apóiam a eficiência energética, entre eles, PROCEL (Programa Nacional de Conservação de Energia Elétrica) da Eletrobrás, que em 22 anos de existência ajudou a economizar 28,5 milhões de Mwh, Estudos e regulação para eficiência energética da ANEEL (Agência Nacional de Energia Elétrica) [2], entre outros. A energia economizada com a ajuda destes programas permite adiar o investimento em novas unidades geradoras e aplicar recursos em outras áreas. Dentro deste contexto, a Universidade Federal de Uberlândia, em parceria com a Eletrobrás/Procel, idealizou uma estrutura de laboratório que, de forma prática e funcional, permite o estudo dos principais elementos motrizes utilizados no setor industrial. Através dos estudos realizados no laboratório, os métodos desenvolvidos já puderam ser aplicados em algumas indústrias no intuito da otimização de seu consumo energético [3]. II. DESCRIÇÃO DO SISTEMA DE CONTROLE E ACIONAMENTO A descrição envolve o detalhamento da plataforma de ensaio do compressor. Esta carga foi instalada em bancada independente, contendo um sistema de comando composto por: sistemas de automação, controle e medições integrados. Um acionamento composto por dois motores (standard e autorendimento) e dois modos de partida (direta e soft-start) que acoplados à carga, permitem a visualização das formas de controle e operação dos equipamentos, sobre o enfoque da eficiência industrial. A. Compressor de ar Da mesma forma, o presente item retrata as características e/ou funcionalidades mínimas específicas para o compressor de ar. O módulo de carga é composto por um compressor com um reservatório de ar comprimido, regulado por uma válvula elétrica de saída de ar (alívio de pressão), permitindo o controle da pressão do reservatório via supervisório. A tubulação permite a simulação de perda de carga através de furos de diferentes diâmetros (6 furos). A localização destes furos possibilita a medição das perdas [l]. Em se tratando do controle por inversores de freqüência, a justificativa de sua ausência como dispositivo de partida na bancada estudada é pelo fato do compressor não apresentar rendimento constante na faixa de regulação. A este fato somam-se as perdas do compressor e o comportamento nãolinear da potência dos compressores. Assim, os inversores de freqüência utilizados de maneira incorreta podem aumentar o consumo de energia elétrica. B. Descrição geral do sistema supervisório O sistema supervisório do laboratório é o InduSoft Web Studio 6.1. Ele foi configurado para realizar o controle de todo o processo apresentando uma capacidade de monitoramento em tempo real através da rede de dados Modbus Ethernet. A Figura 1 representa a tela principal da bancada do compressor fornecendo informações específicas da bancada como, velocidade, pressão, vazão, etc. os pontos de consumo. O enfoque principal, deste estudo será dado à distribuição de ar comprimido. A seguir serão apresentados modelos de ensaios para a determinação da eficiência de um sistema de compressão de ar no que tange à escolha do motor que acionará o compressor (Linha Standard ou Alto Rendimento), aos vazamentos devido à precariedade da manutenção da instalação, à regulagem do compressor no que tange a temperatura e pressão de trabalho. A. Perdas por vazamento Os vazamentos merecem uma atenção especial, pois desperdiçam grande quantidade de energia. Na prática é impossível eliminar totalmente os vazamentos de um sistema, no entanto ele não deve exceder a 5% da capacidade instalada [6]. O método empregado foi o da medição do tempo em carga [4]. O caudal de vazamento é dado por: (1) Onde: - Caudal do Vazamento; - Vazão do compressor na pressão de trabalho; - Tempo de funcionamento em carga; - Tempo de medição total. O custo anual da perda por vazamento é calculado utilizando-se a expressão apresentada adiante: (2) Onde: - Custo da perda por vazamento; - Custo anual de geração de ar comprimido; - Percentual de perdas por vazamento. Fig. 1. Tela principal da bancada do compressor é dado por: (3) Além das informações apresentadas diretamente na tela (medições), o sistema também oferece dados numéricos via banco de dados. Complementando ainda, é possível a construção de gráficos de parâmetros do sistema em função do tempo. III. DIAGNÓSTICO ENERGÉTICO O ar comprimido é a forma de energia mais consumida na indústria de transformação, depois da energia elétrica. É também a forma de energia mais onerosa e, paradoxalmente, negligenciada [4], [5]. Por isso um estudo no sentido de diminuir desperdícios em sua utilização é de suma importância. Um sistema de compressão de ar compreende três componentes principais: o compressor, a rede de distribuição e Onde: - Custo anual de geração de ar comprimido; - Potência média; - Tempo de operação do compressor em carga; - Custo da perda por vazamento. B. Perdas por aumento de temperatura A temperatura de sucção do ar que será aspirado pelo compressor é um aspecto muito importante, pois quanto mais quente o ar, menor o rendimento da instalação. Para cada 4ºC de acréscimo na temperatura do ar aspirado, o compressor consumirá 1% a mais de potência para entregar o ar nas mesmas condições [6]. Isso ocorre porque o aumento de temperatura diminui a massa específica do ar em cerca de 1%, resultando também 1% a mais no volume [6]. O percentual de perdas por temperaturas elevadas na captação do ar é dado pela equação 4 [4]. Patm [bar] - Pressão atmosférica em bar. (8) (4) Onde: - Percentual de perdas por temperaturas elevadas na sucção; - Temperatura inicial do ar; - Temperatura inicial do ar pós-otimização. Onde: r’p [-] - Relação de compressão para pressão otimizada; P’1 [bar] - Pressão otimizada. O custo anual devido à pressão elevada no sistema de ar comprimido é obtido pela equação 9 [4]. O custo anual devido a temperaturas elevadas na captação de ar é obtido pela equação 5 [4]. (5) Onde: - Custo devido a temperaturas elevadas na captação de ar; - Custo anual de geração de ar comprimido; - Percentual de perdas por temperaturas elevadas na sucção. C. Perdas por aumento de pressão Uma pressão inadequada resulta em maior perda de rendimento. Quanto maior a pressão no sistema, maior será a perda por vazamento. A pressão máxima (PMS) e mínima (PMI), de operação do sistema, deve ser estabelecida de forma a se obter o ponto ideal de eficiência, sendo necessário, para isso, conhecer os dados técnicos dos equipamentos que compõem a instalação e ajustar tais limites de forma prática durante a implementação do sistema de ar comprimido [7]. O percentual de perdas por pressão elevadas na regulagem do sistema é dado pela equação 6 [4]. (6) Onde: P% [%] - Percentual de perdas devido à pressão elevada; rp [-] - Relação de compressão original; r’p [-] - Relação de compressão pós-otimização; n [-] - Número de estágios de compressão; k [-] - Coeficiente adiabático (isentrópico). Para o ar, o coeficiente k varia pouco em condições normais de temperatura de trabalho e pode ser assumido como sendo igual a 1,41[1]. A relação de compressão é dada pela equação 7 [4]. (9) Onde: Cp [R$/a] - Custo devido a pressão elevada; Cac [R$/a] - Custo anual de geração de ar comprimido; P% [%] - Percentual de perdas por pressão elevada. D. Consumo motor standard x motor de alto rendimento Motores de alto rendimento são aqueles projetados para, fornecendo a mesma potência útil (na ponta do eixo) que um motor da linha padrão, consumir menos energia elétrica da rede (maior rendimento). Eles são oferecidos pela grande maioria dos fabricantes e custam em geral mais caro que os motores standard, mas por outro lado, devido às suas características especiais, especialmente aquelas relacionadas ao rendimento, a sua utilização pode conduzir a vantagens econômicas importantes que serão auferidas ao longo da sua vida útil (em geral superior ao do motor standard) [8]. A decisão de qual motor deverá ser adquirido, além de uma decisão técnica, é também uma decisão econômica, a qual poderá ocorrer em instalações novas ou quando da substituição de um motor avariado [8]. As vantagens do uso de motores de alto rendimento são, portanto a racionalização do uso de energia elétrica e combate aos desperdícios, visto que realizam o mesmo trabalho que os da linha padrão, consumindo menos potência e em razão disso redução dos gastos com fatura de energia elétrica. Considerando que as potências médias dos motores são conhecidas, encontra-se a economia de energia pela equação 10. (10) Onde, E.E [KWh] – Economia de energia; Pst [-] – Potência média do motor standard; PAR [-] – Potência média do motor de alto rendimento; tc [-] – Tempo de operação em carga do compressor. A economia mensal de energia em R$/mês é dada pela equação 11. (11) (7) Onde: rp [-] - Relação de compressão; P1 [bar] - Pressão máxima; Onde, Venergia [R$/KWh] – Valor específico da energia elétrica; R$/ano – Reais por mês. IV. ANÁLISE ECONÔMICA Segue uma análise dos principais aspectos relacionados com a análise econômica da aplicação de motores de alto rendimento. Existem vários tipos de análise econômica que podem ser feitas, as quais envolvem diferentes pontos de vista e com diferentes objetivos. As conclusões e decisões que serão tomadas serão também baseadas em um determinado tipo de análise. Cada tipo de análise objetiva determinar certo parâmetro que será usado para a tomada de decisão. O tipo de análise a ser utilizado para a decisão também depende do ponto de vista adotado (consumidor, concessionária, terceiro, etc.). As análises visam determinar os seguintes fatores: tempo de retorno (simples e capitalizado), economia mensal gerada pela aquisição de um motor de alto rendimento, custo da energia consumida ao longo da vida útil, custo da energia economizada. A. Tempo de retorno simples É o tempo necessário para que a diferença de capital investido na aquisição do motor de alto rendimento seja retornada na forma de parcelas mensais que deixarão de ser pagos na conta de energia (economia mensal). O tempo de retorno simples não considera a capitalização do valor da economia mensal (taxa de juros zero) e é dado pela seguinte fórmula: (12) Onde, Trs [meses] – tempo de retorno simples; – custo de aquisição do motor de alto rendimento; – Custo de aquisição do motor standard. B. Tempo de retorno capitalizado O tempo de retorno também pode considerar uma determinada taxa de juros e considerar o fato de que a economia será auferida em parcelas mensais, sendo dado pela equação 13. (13) Onde, Crs [R$] – Valor retornado líquido simples; Venergia [R$] – Custo da energia elétrica. Considerando uma taxa de juros i para cada uma das parcelas mensais que retornarão obtém-se um valor presente de retorno capitalizado dado pela expressão 15. (15) O valor retornado capitalizado é menor que o valor sem capitalização. V. ESTUDO DE CASO O estudo de caso foi realizado no sistema de ar comprimido instalado no laboratório de sistemas motrizes da Faculdade de Engenharia Elétrica da UFU [7], através das metodologias apresentadas, no intuito de comprovar numericamente as grandezas relacionadas ao tema Eficiência Energética. As análises foram realizadas adotando-se os seguintes valores: Tempo de funcionamento do compressor: 21 horas por dia durante 270 dias no ano, tfunc = 5670 horas; Tempo de funcionamento em carga do compressor: tcarga = 3800 horas; Custo da energia elétrica: Venergia = 0,33 R$/KWh; Ponto morto inferior: PMI = 2,8 bar; Ponto morto superior: PMS = 3,3 bar; Descarga livre efetiva do compressor: DLE = 281,47 l/min ou DLE = 16,888 m3/h; Temperatura de admissão do ar: T0 = 30°C; Temperatura de admissão do ar pós-otimização: T’0 = 25°C; Pressão atmosférica do local: Patm = 0.9745 atm; ; PAR 1,21 KW . Custo aquisição motor standard: R$ 390,00; Custo aquisição motor de alto rendimento: R$ 450,00. Pst 1,35 KW A. Consumo motor standard x motor de alto rendimento Pela equação 10 tem-se: Onde, i [%] – taxa de juros em valor percentual. E.E (1,35 1,21 ) 3800 E.E 532 KWh C. Valor retornado ao longo da vida útil Mesmo depois de transcorrido o tempo de retorno, o motor continuará proporcionando um retorno financeiro mensal até o final da sua vida útil. Este valor poderá ser determinado considerando ou não a capitalização das parcelas mensais. O valor sem considerar a capitalização será dado pela expressão14. (14) E pela equação 11 tem-se: E.ER$ / ano 532 0,33 E.ER$/ano 175,56 R$/ano De posse do valor anual economizado é possível calcular os tempos de retorno (simples e composto) pelas equações 12 e 13, como segue: Tempo de retorno simples: E.E R$/mês 14,63 R$/mês Trs 4 meses e 3 dias Trc 4 meses e 7 dias De acordo com os cálculos feitos acima se pode concluir que a substituição é viável, já que o tempo de retorno é, em todos os casos considerados, menor que 5 meses, tempo relativamente baixo. Lembrando que em geral se considera tempos de retorno em torno de até 2 anos como viáveis. Valor retornado ao longo da vida útil: Pela equação 14 tem-se: Crs = R$ 710,53 Pode-se observar que o valor retornado ao longo da vida útil, é quase três vezes o valor da aquisição do motor de alto rendimento, o que mostra que a utilização deste implicará em grande economia, e conclui-se que a substituição é viável. B. Perdas por vazamentos Serão feitas seis análises de vazamento, a primeira com relação ao vazamento intrínseco ao sistema e posteriormente para cada perfuração (cinco) individualmente. Vazamento intrínseco: Vint 4,25 105 m3 / s Vazamento solenóide XV- 02: Ao realizar os ensaios com as perfurações XV-02 à XV-06, o vazamento intrínseco do sistema foi contabilizado junto, sendo necessário subtrair o valor do vazamento intrínseco dos outros, para que os resultados representem valores confiáveis. Através das equações 1, 2 e 3 tem-se: VV 2,95 10 4 m 3 /s VV % 6,29% C ac 1517,34 R$/ano CV 95,44 R$/ano O método foi empregado para os demais solenóides, sendo os resultados mostrados na tabela 1. Tabela 1 Perdas por vazamentos Solenóide Vv(m³/s) Cv (R$/ano) XV – 03 5,71x10 XV – 04 10,07x10-4 325,77 XV – 05 15,25x10 -4 493,28 XV – 06 25,16x10-4 813,90 -4 Fig. 2. Composição percentual dos custos das perdas C. Perdas por aumento de temperatura 184,81 Pela equação 4 tem-se: T % 1,65 % Pela equação 5 tem-se: Cac 1693 R$/ano CT 27,9345 R$/ano D. Perdas por aumento de pressão Utilizando as equações de 6 a 9 tem-se: rp 4,34 r' p 4,14 P % 3,92 % 3 ,92 100 Cp 66,37 R$/ano C p 1693 A figura 2 mostra a composição das perdas percentuais para cada solenóide (vazamento) estudado. VI. CONCLUSÃO Pelos resultados obtidos é possível afirmar que se o motor standard for substituído por outro de alto rendimento, a economia de energia será significativa e o tempo de retorno do investimento será muito reduzido. Ainda, é possível concluir que com o valor economizado ao longo da vida útil do motor de alto rendimento seria possível a aquisição de quase três motores do mesmo porte, valor altamente significativo. A economia de energia ao longo da vida útil estimada do motor será de cerca de 2335 kWh, para o sistema estudado onde o motor é de apenas 1,5 cv. Isto mostra que a utilização deste tipo de motor pode reduzir muito o consumo energético, principalmente em sistemas de maior porte, onde os valores serão mais significativos otimizando os gastos energéticos. A outra conclusão pode ser feita com relação às perdas por vazamentos. O protótipo utilizado possui seis solenóides (ver item II-A), que permitem simular diferentes tipos de vazamentos. Foi analisada a perda de energia para cada um dos seis vazamentos e a perda intrínseca ao sistema, que seria aquela que ocorre naturalmente, mesmo quando o sistema não possui vazamento algum. Pelos resultados obtidos vê-se que as perdas por vazamentos também são muito significativas, sendo que do solenóide XV – 02 até o XV – 06 a perfuração aumenta, aumentando o vazamento e consequentemente as perdas. Analisando a figura 2 percebe-se que quanto maior o solenóide simulado, maiores serão as perdas de energia por vazamento em relação às demais perdas, visto que estas são as mesmas para os cinco casos. Para o pior caso, ou seja, maior vazamento (solenóide XV-06), as perdas representarão 75% das perdas totais no sistema, chegando a um desperdício aproximadamente 5 vezes maior que as perdas pela utilização do motor standard. Esse valor alarmante mostra a importância de uma manutenção ativa e correta em sistemas de ar comprimido, a fim de se evitar, ou pelo menos diminuir as perdas por vazamentos. Infelizmente isso às vezes não é comum dentro da indústria, onde se vê uma manutenção precária ainda ser o principal cenário. A terceira análise foi com relação às perdas por temperaturas elevadas na captação do ar. No caso do protótipo analisado a temperatura do ar na captação era de 30º C (ver item 5-C). Neste caso, as perdas observadas não foram muito significativas, mas cabe ressaltar que muitas vezes o que ocorre dentro da indústria são situações bem mais criticas. Existem exemplos de compressores instalados ao lado de caldeiras, ou outros sistemas muito quentes, e neste tipo de situação as perdas serão bem significativas. É importante, portanto observar o local de instalação e elaborar bem o projeto de instalação do sistema de ar comprimido. Para sistemas já instalados cabe uma análise da realocação do mesmo em locais mais frios, ou o resfriamento do local da instalação. Muitas vezes essas podem ser medidas simples, e significar grande economia de energia. A quarta e última análise é com relação às perdas por pressões elevadas. Essas perdas ocorrem devido ao fato de que uma pressão inadequada (elevada) aumenta os vazamentos do sistema resultando em maior perda de rendimento. Pelos resultados apresentados podemos concluir que se o sistema trabalhasse em uma pressão abaixo do PMS, 3,3 bar haveria menos perdas de energia. REFERÊNCIAS BIBLIOGRÁFICAS [1] S. F. P., A. C. Delaiba, D. Bispo, at all – Especificação para um laboratório de Eficiência Industrial. II CBEE, Vitória – ES, 2007. [2] SEBRAE, Programa de Eficiência Energética. Disponível em: <http:// www.sebrae.com.br/ setor/ agroenergia/o-setor/ inovacao-e-tecnologia-1/eficiencia - energetica/ >. Acesso em: 28 abril 2009. [3] BELINOVSKI, K. D.; BISPO, D.; DE PAULA SILVA, S. F.. Análise de Eficiência Energética em uma Indústria de Palitos. In: 3º Congresso Brasileiro de Eficiência Energética, 2009, Belém-PA. Anais do CBEE 2009 - 3º Edição, 2009. [4] HAHN, A., Programa de Eficientização Industrial – Módulo Compressores. ELETROBRÁS/PROCEL, Dezembro 2004. [5] MAGALHÃES, L. C. Orientações Gerais para Conservação de Energia Elétrica em Prédios Públicos, PROCEL - 1ª Edição – Abril de 2001. [6] Federação das Indústrias do Estado do Paraná, artigos técnicos – ar comprimido. Disponível em: <http://www.fiepr.org.br/fiepr/energia/artigostecnicos/arCompr imido.pdf>. Acesso em 21 de agosto de 2009. [7] MARTINS, Alin A., Análise econômica em sistemas de ar comprimido: Otimização do uso de energia elétrica. 2009. Trabalho de conclusão de curso - Faculdade de Engenharia Elétrica, Universidade Federal de Uberlândia, Uberlândia. 2009. [8] Nadel, S; Shepard, M.; Greenberg, S.; Katz, G.; Almeida, A. T. Energy-Efficient Motor Systems: a Handbook on Technology, Program, and Policy Opportunities, ACE3,1992.

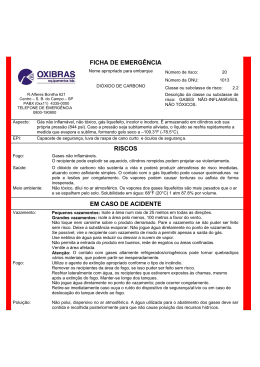

Download