Gilmar Ferreira da Silva Jéssica Mayara Palamin Luciana Carla Esbrigue Projeto: Prensa Extratora de Solventes Centro de Treinamento SENAI – AVAK BEDOUIAN. Birigui – SP 2010 Gilmar Ferreira da Silva Jéssica Mayara Palamin Luciana Carla Esbrigue Prensa Extratora de Solventes Aqui se encontra um trabalho de conclusão de curso visando implantar uma conscientização ambiental, demonstrando um projeto elaborado para o reaproveitamento de solventes para serigrafia. Centro de Treinamento SENAI – AVAK BEDOUIAN BIRIGUI-SP 2010 Folha de aprovação 16/12/2010 DEDICATÓRIA Dedicamos nosso projeto a todos os professores e pessoas que colaboraram para que nossas pesquisas fossem bem sucedidas e os objetivos alcançados. Ao Centro de Treinamento SENAI Avak Bedouian por ter proporcionado a oportunidade de estarmos agregando mais conhecimento pessoal e profissional. Agradecemos à Broonk’s Indústria e Comércio de Calçados (em especial ao mecânico Éden Carlos Varoni) por ter acreditado em nosso projeto, apostado e comprado nossa ideia, colocando-a em sua linha de produção, possibilitando que fizéssemos todas as pesquisas de campo e obtivéssemos resultados reais, práticos e satisfatórios, tanto para nós alunos, como para a empresa. EPÍGRAFE "Nossas dúvidas são traidoras e nos fazem perder o que, com frequência, poderíamos ganhar, por simples medo de arriscar." William Shakespeare 5 RESUMO Atualmente deve-se preocupar demasiadamente com os danos causados ao meio ambiente. Baseado no conhecimento da produção de calçados sabe-se que é indispensável para a confecção do mesmo o uso do “solvente”. Um dos maiores consumidores de solvente dentro da empresaé o setor de serigrafia, onde o solvente é utilizado para limpeza de telas e rodos. Esse resíduo é descartado juntamente com as estopas sem nenhum tipo de reaproveitamento,sendo que para produzir 2000 pares/dia, é utilizado, e consequentemente descartado em média800 litros de solvente durante o mês. O solvente é uma substância altamente volátil e poluente, portanto se não for manuseado corretamente pode evaporar, liberando gases tóxicos na atmosfera; caso não seja descartado de maneira corretapode estar contaminando o solo e tornando-o infértil; os mananciais, lençóis freáticos e até mesmo nascentes são poluídos fazendo com que se prolifere bactérias na água destruindo as vidas que nela habitam. Para o manuseio desta substância é indispensável o uso de EPIs, pois nele contém metais pesados que quando em contato com o homem se alojam no tecido adiposo da pessoa, podendo causar desde sonolência até mesmo a morte. Pensando nisso, foi elaborado o projeto Prensa Extratora de Solventes, um processo a ser implantadono setor serigráfico, visando reduzir a quantidade de resíduos descartados no meio ambiente, deixando de poluir e economizando com a questão do reaproveitamento no novo processo. Palavras-chave: Serigrafia, solvente, reciclagem e meio-ambiente. 6 ABSTRACT Today should be too careful about the damage we cause to the environment. Based on knowledge of the production of footwear, it is known that is essential for making the same use of the "solvent."One of the biggest consumers of the company is solvent within the screen printing industry, where the solvent is used to clean screens and squeegees. This waste is disposed of with the tow without any kind of reuse. Since to produce 2000 pairs per day is used and therefore discarded on average 800 liters of solvent during the month. The solvent is a highly volatile substance and polluting, so if not handled properly it can evaporate releasing toxic gases into the atmosphere, if not disposed of properly may be contaminating the soil and making it infertile. Springs, groundwater and even springs are polluted causing bacteria proliferates in water destroying the lives that inhabit it. For handling this substance is necessary to use PPE, because it contains heavy metals which when in contact with the man they lodge in the fatty tissue of the person, may cause drowsiness since even death. Thinking about it, the project was prepared Prensa Extracting Solvent, a process to be implanted in the screen printing industry, aiming to reduce the amount of waste disposed in the environment, leaving polluting and saving with the issue of reuse in the new process. Keywords: screen printing, solvent, recycling and environment. 7 SUMÁRIO 1 –Solventes 08 1.1 O que é solvente? 08 1.2Para que e como é utilizado o solvente? 09 1.3 Quais são os tipos de solvente mais utilizado? 10 1.4 Consumo de solvente no mundo 11 1.5 Cuidados com o solvente12 2 –Serigrafia 13 2.1 O que é serigrafia? 13 2.2 Passo a passo da serigrafia 14 3 –Projeto 14 3.1 Análise da situação atual 14 3.2 Análise da situação proposta 15 4 – Resumo 18 5 – Conclusão 20 6 – Anexos 21 7 – Bibliografia 22 8 SOLVENTES 1.1 O que é solvente? O solvente pode ser chamado também de dissolvente ou dispersante, e é basicamente uma substância que permite a dispersão de outra em seu meio. Como exemplo, o solvente é a água em uma solução entre água e sal de cozinha. O solvente respeita as regras de polaridades, para uma molécula polar usa-se solução polar e para molécula apolar, solução apolar. Se a substância tiver as duas polaridades observa-se qual prevalece e emprega-se a polaridade ideal. O processo de dissolução acontece da seguinte maneira: é adicionado um solvente líquido em uma estrutura em estado sólido, pouco a pouco as partículas atacam as moléculas do sólido, que se desestruturam e quebram suas moléculas, fazendo com que solvente e soluto se fundam ficando uma única substância, estacom volatilidade propícia do solvente e a mesma estrutura da substância sólida. 9 1.2 Para que e como é utilizado o solvente? O solvente é uma substância fundamental para a qualidade do acabamento de um produto, porque todas as tintas têm em sua formulação um componente químico polimerizável e normalmente dilui-se com solvente. O solvente proporciona a suspensão das partículas fazendo com que ela fique adequada para a aplicação, e quando evapora deixa apenas o pigmento polimerizado. Já na serigrafia, o processo é inverso, o solvente passa a ser utilizado para a retirada da tinta seca que fica na tela ao final da aplicação, pois durante este processo, o solvente sofre evaporação, então reutilizamos o solvente para que a tinta volte a ter viscosidade e ser retirada da tela com maior facilidade para a próxima utilização. 10 1.3 Quais são os tipos de solventes mais utilizados? No mundo são utilizados vários tipos de solvente, cada um deles é utilizado para um determinado fim. Existem empresas que trabalham para desenvolver solventes específicos, e melhoram a formulação dependendo da exigência de cada cliente. Dentre os mais utilizados aqui estão alguns exemplos de solventes e suas finalidades. Solventes Alifáticos - são obtidos da destilação fracionada de petróleo (naftas e querosenes); apresentam odor característico de hidrocarbonetos parafínicose possuem alto poder de solventes em compostos apolares e resinas. Exemplos: Aguarrás, diluente de tintas, fluidos hidrogenados, hexano,solvente médio, solvente para borracha. Solventes Aromáticos - são solventes polares com núcleo aromático, provenientes do processamento de naftas nas Reformas Catalíticas e de recuperação de aromáticos. Podem ser produtos quimicamente puros ou misturas. Exemplos:Tolueno, Xilenos. Solvente oxigenado -também são compostos por carbono e hidrogênio, porém em suas moléculas contêm mais átomos de oxigênio que se dispersam mais rapidamente, impactando menos a camada de ozônio e a saúde humana, porém não são adequados para todas as aplicações, seus principais usos são em sistemas de tinta com álcool, sólidos epóxi e poliuretanos. Exemplos: Acetato de etila, Acetato de butila, Acetato de izoamila, Ácido acético, Álcool isoamílico e Álcool etílico anidro. 11 1.4-Consumo de solvente. No Brasil são consumidos por ano aproximadamente 60 milhões de litros de solventes para adesivos e thinners (diluidores e limpadores). Calcula-se que cada litro de poluente contamine 10.000 litros de água, levando isto em consideração pode-se dizer que são consumidos solvente suficiente para contaminar 600.000.000.000 de litros de água caso o solvente não seja devidamente descartado.Sendo eles definidos como solventes aromáticos, alifáticos ou oxigenados, e o gasto anual deles é de: • 13,4 milhões de litros de solventes aromáticos; • 15 milhões de litros de solvente alifático; • 31,6 milhões de solventes oxigenados. O solvente ainda pode ser usado para outros fins, como: Alifáticos - processos de lavagem a seco, formulação de tintas e vernizes, fabricação de ceras e polidores, extração de óleos, gorduras vegetais e animais, indústria de adesivos, artefatos de borracha, produtos de limpeza industrial(desengordurantes, na extração de óleos e gorduras para fins não alimentícios, também como, combustíveis para queimadores catalísticos e geração de gás). Aromáticos - solvente em tintas e vernizes sendo também excelente veículo para formulação de pesticidas, repintura de botijões de gás e na produção de secantes, aditivos, desinfetantes, ácido benzóico entre outros. Oxigenados - formulação de thinners, lacas, tintas e vernizes, aplicado na produção de adesivos, em fragrâncias(perfumes) e aromas(essências) e na produção de couro artificial, tintas de impressão, esmalte para unhas, resinas etilcelulósicas, acetobutiratos de celulose, indústrias têxteis, produção de borrachas,acetatos orgânicos e inorgânicos, atua também como intermediário químico para derivados clorados e formação de sais, indústria de plastificantes, produção de salicilato de izoamila e na formulação de produtos de limpeza. 12 1.5 Cuidados com o solvente O local determinado para estocagem de produtos inflamáveis depende do volume a ser guardado. Grandes quantidades devem ser armazenadas em local adequado na área externa do edifício, seguindo as seguintes recomendações: • O material utilizado na construção do armazém deve ser resistente ao fogo, de fácil limpeza e que não provoque fagulhas por atrito de calçados e ferramentas; • As passagens e portas devem ter soleiras ou rampas com pelo menos 15cm de desnível; • O local deve ser bem arejado(de preferência, com ventilação natural), se possível,nas partes superior e inferior da construção; • As instalações elétricas devem contar com sistemas de combate a incêndio, com extintores apropriados, próximos às portas de acesso; • Deve haver sinalização bem visível com as seguintes frases: “INFLAMÁVEL” e “NÃO FUME”, nas portas e compartimento de armazenagem; • O local deve ser seco e não sofrer grandes variações de temperatura; • Os recipientes de produtos inflamáveis devem estar acomodados em compartimentos construídos de chapas metálicas, devidamente sinalizados, tendo-se o cuidado de colocar os mais antigos na frente, para que haja rotatividade, evitando assim que o prazo de validade expire; • Quando houver mais de um lote, os já existentes deverão estar distanciados entre si por no mínimo 15 m. Nas indústrias onde há armazenagem de pequenos lotes, podem ser estocados dentro do prédio seguindo todos os requisitos anteriores. 13 SERIGRAFIA 2.1 O que é serigrafia? Serigrafia ou silk-screen é um processo de impressão no qual a tinta é vazada – pela pressão de um rodo ou puxador – através de uma tela preparada. A tela (matriz serigráfica), normalmente de poliéster ou nylon, é esticada em um bastidor (quadro) de madeira, alumínio ou aço. A "gravação" da tela se dá pelo processo de fotossensibilização, onde a matriz preparada com uma emulsão fotossensível é colocada sobre um fotolito, sendo este conjunto matriz e fotolito colocados por sua vez sobre uma mesa de luz. Os pontos escuros do fotolito correspondem aos locais que ficarão vazados na tela, permitindo a passagem da tinta pela trama do tecido, e os pontos claros (onde a luz passará pelo fotolito atingindo a emulsão) são impermeabilizados pelo endurecimento da emulsão fotossensível que foi exposta à luz. É utilizada na impressão em variados tipos de materiais (papel, plástico, borracha, madeira, vidro, tecido, etc.), superfícies (cilíndrica, esférica, irregular, clara, escura, opaca, brilhante, etc.), espessuras ou tamanhos, com diversos tipos de tintas ou cores. Pode ser feita de forma mecânica (por pessoas) ou automática (por máquinas). A serigrafia caracteriza-se como um dos processos da gravura, determinado pela gravura planográfica. A palavra planográfica,pretende enfatizar que não há realização de sulcos e cortes com retirada de matéria da matriz. O processo se dá no plano, ou seja na superfície da tela serigráfica, que é sensibilizada por processos fotossensibilizantes e químicos. O princípio básico da serigrafia é relacionado frequentemente ao mesmo princípio do estêncil, uma espécie de máscara que veda áreas onde a tinta não deve atingir o substrato (suporte). 14 2.2 Passo a passo da serigrafia 2.1 – Processo de serigrafia • Posicionar a placa sintética a ser silkada sobre a mesa(figura 01); • Colocar a tinta na extremidade da tela (figura 02); • Passar o rodo sobre a tela espalhado a tinta e transferindo-a para o sintético (figura03); • Ao final do processo da pintura inicia-se o processo de limpeza da tela; 2.2 – Processo de limpeza da tela • É retirado o excesso de tinta com uma espátula (figura 04); • Pega-se uma estopa e faz a primeira limpeza com o solvente reciclado, tela e rodo (figura 05 e 06); • Descarta a estopa no recipiente um; • Com uma segunda estopa passa-se solvente puro para a limpeza final da tela; • Descarta essa estopa separadamente no recipiente dois, será reutilizada para primeira limpeza com o solvente reciclado; • Toda estopa que for depositada no recipiente um, vai para o tambor onde fica em descanso, escoando o solvente que será reutilizado no próximo processo de limpeza, e a estopa que sobra é descartada para coleta seletiva; Obs: Quando a tinta endurece é utilizado o retardador para amolecer a mesma. 15 PROJETO 3.1 Análise da situação atual Baseado em vários estudos e observações dentro do processo de limpeza de telas, foi analisado que o consumo de solvente e o descarte de estopas (lixo classe um) era um dos maiores custos e perdas neste setor. Consumo de materiais levantado dentro de um período no setor: TABELA DE CONSUMO SEMANAL Dias Quantidade impressões Solvente Estopa Reciclagem Segunda 14862 pç 54 L 10 kg 4,5 L Terça 14910 pç 54 L 10 kg 4,5 L Quarta 14915 pç 55 L 10 kg 5 L Quinta 15120 pç 56 L 10 kg 5,2 L Sexta 15050 pç 55 L 10 kg 5 L Resíduos 59,5 kg 59,5 kg 60 kg 60,8 kg 60 kg Este consumo além de gerar grandes quantidades de resíduos, gerava também um grande consumo de solvente. Impactando diretamente no custo final do produto. Valores gastos mensalmente para a produção de 330.000 impressões/mês. Tabela de consumo em valores Quantidade Valor Total Solvente 1200, R$ 4,25 R$5.100,00 Estopa 220 kg R$ 2,00 R$ 440,00 Resíduos 1200 kg R$ 1,62 R$1.944,00 Total R$7.484,00 Transformando todos estes dados em valores, pode-se ter uma melhor visão do gasto que ocorre na utilização destes materiais.Com a análise destes números foi descoberto um gasto crítico e indispensávelem sua utilização, e para que possamos eliminá-lo de forma correta, mandando para um aterro sanitário, cerca de 1200 kg de resíduos, mesmo sendo um procedimento correto, não deixa de causar um dano futuro ao meio ambiente. 16 Pensando no meio ambiente e nos problemas do planeta Terra, é preciso reverter essa situação e a pesquisa revela que para confeccionar 55 mil pares de calçados (tênis) é descartado em média 1200 kg de resíduos poluidores somente no setor de serigrafia, sem contabilizar os setores da área de montagem que também são grandes consumidores de solvente e potencial gerador de resíduos. O foco é o setor serigráfico,em que o volume de resíduos é mais impactante tanto para a natureza quanto para o financeiro. Para reverter esse quadro, gerando uma economiade solvente e uma diminuição do descarte de resíduos na natureza, é necessário descartar uma estopa com menor quantidade de solvente, que por sua vez torna-se mais leve e menos prejudicial ao meio ambiente, e assim tornando a sua eliminação mais acessível ao processo elaborado. No mercado capitalista de hoje, cada centavo faz a diferença no produto final, chegando à conclusão que esse processo seria lucrativo para a empresa com um pequeno custo. Foram feitas várias pesquisas referentes ao sistema com a possibilidade da reutilização do solvente e de seus resíduos que são descartados no setor de serigrafia. Conhecendo o setor a fundo, constata-se que há um processo de reutilização, podendo ser melhorado tanto no reaproveitamento de solvente, quanto na diminuição de resíduos enviados para a coleta seletiva. O procedimento atual consiste no armazenamento de estopa com solvente, que foi utilizada para a limpeza da tela dentro de um tambor. Esse tambor é um reservatório, composto por uma tela no seu interior, onde a estopa fica depositada, e ocorre a decantação da mesma através da pressão de seu próprio peso, porém na parte superior não há nenhum tipo de vedação que impeça a evaporação do mesmo (figura 07). Com a evaporação se perde uma quantidade considerável de solvente, e ainda contamina o ar do ambiente. Na parte inferior existe um espaço onde fica estocado o solvente que escoa através da tela, existindo um registro para que seja feito a retirada do mesmo em um recipiente onde será reutilizado na produção serigrafia, mais especificamente na limpeza de telas. A quantidade retirada nesse processo é inferior à necessidade exigida no setor, exigindo assim a utilização de uma quantidade maior de solvente virgem, quando na verdade, poderia reaproveitar melhor o solvente existente na estopa que fica armazenado no tambor, 17 essa estopa é descartada por quilo, e quanto menos solvente é retirado aumenta o valor do seu descarte. 18 3.2 – Análise da situação proposta Inicia-se com a introdução da Máquina Extratora de solvente no setor, esse dispositivo tem o intuito de extrair o máximo de solvente possível para a reutilização no processo durante a primeira e a segunda limpeza das telas, e também na diminuição do peso das estopas a serem descartadas. A máquina consiste em um cilindro de 45 cm de diâmetro por 100 cm de profundidade, a parte superior é separada da inferior por um disco de 5/8 com diâmetro de 45 cm perfurado; ficando a parte de cima, onde será depositada a estopa com 40 cm de profundidade e a parte de baixo, ondeescoa o solvente com 60 cm de profundidade.Dois registros para retirada do solvente, um na base do cilindro e o outro no nível do disco. Para sustentá-la é utilizada uma base de cantoneira de duas polegadas. (figura 08) Uma base móvel para haste do pistão, lubrifil, válvula de cinco vias de acionamento manual, um cilindro de duas toneladas de pressão com acionamento de 120 libras e uma chapa na base do cursor com 43 cm de diâmetro, com a função de prensar a estopa junto ao disco perfurado. Para a implantação dela no setor é necessáriaa conscientização dos colaboradores para que o processo tenha o resultado que foi obtido durante os estudos e testes já realizado. Resultados levantados a partir dos testes: estopa solvente Quantidade utilizada dia 47,5kg 54L Peso após prensagem 35,9kg 12L Economia 11,6kg 12L Economia em valor 18,8kg 51L Para chegar nestes resultados é necessário que todas as estopas sejam recolhidas e depositadas no interior da máquina, e a mesma deve ser acionada para o início do ciclo de extração, que consiste em colocar a estopa dentro da máquina,acionar o botão da válvula para que o pistão do cilindro desça e efetue a prensagem da estopa, contra uma chapa perfurada escoando o solvente para dentro do reservatório onde existe um registro por onde será retirado o solvente. 19 Após este processo, o mesmo pode ser reutilizado para a primeira e segunda limpeza de tela, assim utilizando o solvente virgem apenas para a última limpeza, deixando a tela pronta para a próxima impressão. 20 Resultados Com a implantação da máquina na produção continuou o acompanhamento de seus resultados durante um mês. Analisando o reaproveitamento, a diminuição nas compras e a economia no descarte, chegando ao resultado buscado desde o início do projeto. Através deste estudo montamos a estimativa da amortização do custoda máquina onde se percebe o quão bom é o resultado. Uma maneira prática de reaproveitar o solvente com baixo custo,pode-se afirmar que são economizados cerca de R$1020,00 /mês com a compra de solventes e R$260,00/mês com o descarte de lixo classe um, (com base numa produção de 300.000 impressões / mês), com isso diminui a quantidade de resíduos, que mesmo sendo descartados em aterros sanitários, afeta diretamente a natureza. custo mês 1 mês2 mês3 Mês 4 solvente estopa Solvente estopa solvente estopa solvente estopa lucro R$ R$ R$ R$ R$ R$ R$ R$ R$ R$ (4.500,00) 1.020,00 260,00 1.020,00 260,00 1.020,00 260,00 1.020,00 260,00 620,00 Deve levar em conta que esta estimativa foi feita durante o período de adaptação dos colaboradores, podendo os próximos meses serem melhores e mais lucrativos, antecipando assim a amortização da máquina. 21 Conclusão O projeto trouxe bons resultados, proporcionando uma grande abertura para que as outras empresas possam aderir a ideia e implantá-la gerando um bom lucro e um ganho muito importante para a natureza. Concluiu-se,na empresa onde foi implantada a ideia que depois do 4° mês de uso da máquina ela passará a dar um lucro em média de R$1.260,00 por mês eR$15.000,00 em um ano. Deixará de depositar na natureza240 litros de solvente durante um mês e 2.880 litrosem um ano, deixando assim de poluir 28.800.000 litros de água potável. Somando esses dois resultados chega-se a um número bastante expressivo, no período de cinco anos a empresa pode chegar ao lucro de R$75.000,00. Podendo assim, repassar uma porcentagem desse valor para melhorias dentro da empresa e também, mais projetos voltados para o meio ambiente. Mesmo nos dias de hoje com vários desastres ecológicos, são poucas as empresas que têm a preocupação de estar a cada dia melhorando o seu processo e assim indiretamente ajudando o planeta. 22 Anexos Figura 01. Figura 02. Figura Figura 04 03 23 Figura 05. Figura 06. Figura 07. Figura 08. 24 Bibliografia São Paulo, Cuidados com o uso do solvente; disponível em: HTTP//www.ddsonline.com.br Acesso em 10/11/2010. Rio de Janeiro, Solventes; disponível em :HTTP//www.petrobras.com.br Acesso em 14/11/2010. São Paulo,Trabalhos com solvente; disponível em: HTTP//www.higieneocupacional.com.br Acesso em 19/10/2010. Novo Hamburgo, Consumo de Solventes; disponível em: HTTP//www.sindsolv.org.br Acesso em 27/10/2010.

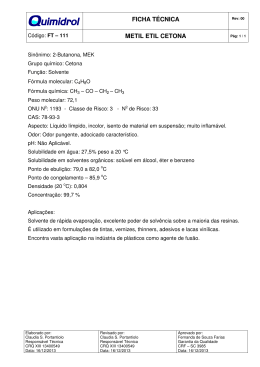

Download