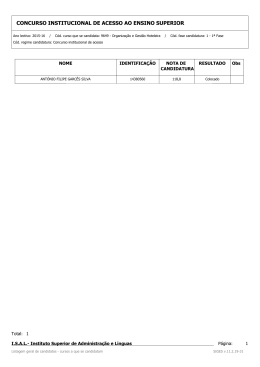

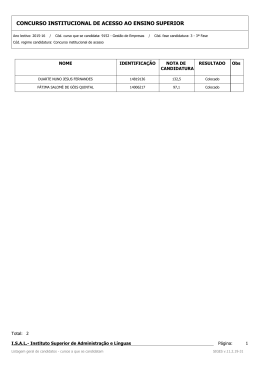

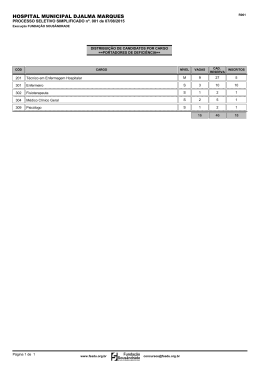

17/10/2012 ‐ Hoje... Administração • Just in Time e Sistema Kanban • MRP e MRPII • Lote econômico de produção Profª Patricia Brecht Innarelli Gestão de Operações e Qualidade III ‐ Relembrando... O sistema de produção enxuta busca: 9 Organizar os fluxos de trabalho de modo uniforme ‐ redução de custos; 9 Eliminar tempo e desperdício de materiais; Eliminar tempo e desperdício de materiais; 9 Diminuir estoques ‐ aumentando a produtividade; 9 Qualidade; 9 Proporcionar um ambiente de trabalho mais seguro e agradável. ‐ Just in Time Possibilita que a organização: • • • • • Forneça a quantidade correta de determinado item No prazo estabelecido Com a qualidade desejada No lugar correto, e Com o menor custo Just in time é um dos pilares do Produção Enxuta Just in Time Conceitos importantes 1 17/10/2012 ‐ Conceitos importantes • Os estoques devem ser mantidos a níveis adequados – nem o excesso e nem a falta. • Matérias‐primas, materiais em processamento e Matérias primas materiais em processamento e materiais acabados. Extremos devem ser evitados!! Conceitos importantes ‐ Antes e durante a implantação • Não deve eliminar totalmente os estoques • Adotar estratégias adequadas a fim de melhor controlar os materiais – mais utilizada ‐ Just in Time • Antes da adoção e durante a implantação, a Antes da adoção e durante a implantação, a organização deve: o Resolver problemas que os estoques escondem: falta/qualidade/prazo de entrega, parada na linha de produção, previsão de vendas errada, dentre outros. Just in Time ‐ Antes e durante a implantação ‐ Características Podemos citar TREZE características deste método (MOREIRA, 2008): “[...] o JIT vê o estoque como um desperdício que precisa ser eliminado, pois ele é mantido principalmente para cobrir uma grande variedade de problemas [...]” (MOREIRA, 2008, p. 509). Just in time é um sistema de produção puxado! Características •Lotes pequenos; •Setups rápidos; •Produção nivelada; •Novo papel da mão‐de‐ obra; •Qualidade na fonte; •Tecnologia em grupo; •Manutenção preventiva; •Parcerias com fornecedores; •Melhoria contínua – Kaizen; •Respeito pelas pessoas; •Paradas da produção; •Padronização e simplificação; •Ambiente de trabalho. Lotes pequenos 2 17/10/2012 ‐ Lotes Pequenos • Proporciona redução de estoques • Redução de custos envolvidos • Elimina desperdícios de materiais e tempo 9 A partir da redução de estoques, os problemas vão aparecendo – Just in Time possibilita removê‐los e, consequentemente, trabalhar somente com o necessário. ‐ Setups rápidos • São custosos a organização – Parada na linha de produção – produção de grandes lotes. • Ocorrem no momento em que há a troca de produtos a serem produzidos. • Busca‐se setups mais rápidos, nas estações de trabalho e em pleno funcionamento. ¾Há redução destes custos – redução de tempo gasto para esta atividade (horas para minutos); redução do estoque ‐ produção de pequenos lotes, maior giro de capital, retorno sobre o investimento, redução de manuseio e outras despesas. Setups Produção nivelada ‐ Produção nivelada ‐ Qualidade na fonte • Possibilita corrigir problemas de previsão errada eliminando o desperdício e a ineficiência fazendo pequenos ajustes • Reduz os estoques, nivelamento a programação da produção produzindo pequenas quantidades produção, produzindo pequenas quantidades 9Novo papel da mão‐de‐obra: • Maior número de habilidades para aplicar no trabalho em grupo • Flexíveis, polifuncionais e capazes de resolver problemas – verificam a qualidade do processo Qualidade na fonte • Identificação de problemas de qualidade e sua causa • Programa de qualidade: funcionário responsável em identificar os problemas relacionados a qualidade no processo de seu trabalho. • Os custos são altos quando há problemas na produção (máquinas obsoletos, itens defeituosos, retrabalho, funcionário mal treinado, etc.). Tecnologia em grupo 3 17/10/2012 ‐ Tecnologia em grupo • Há o agrupamento das famílias de peças, que possuem alguma característica importante em comum • Célula em forma de U: oOrganizada – máquinas e equipamentos para cada família oO trabalhador adota uma posição mediana – desempenha todas as operações ‐ Manutenção preventiva • Processo essencial para a busca da qualidade contínua • Envolve programações e inspeções planejadas e constantes para a manutenção das máquinas e constantes para a manutenção das máquinas e equipamentos em uso • É feita pelo funcionário Objetivo: evitar paradas na linha de produção • Redução do tempo de espera e distância das operações e o manuseio dos itens Manutenção preventiva Parcerias com fornecedores ‐ Parcerias com fornecedores ‐ Kaizen (melhoria contínua) • A produção é totalmente dependente da entrada de matérias‐primas com qualidade, quantidade e prazo certo – fornecedor; • Just in time visa: • Fornecedor deve ser tratado como parceiro – relacionamento de longo prazo; • Número reduzido de fornecedores e, se possível, um único. • Localizados próximos ou até mesmo na planta da organização – Melhor atendimento. Melhoria contínua Principal objetivo da filosofia Just in Time! Ideia: Nenhuma melhora é definitiva! Reduzir o número de defeitos, diminuir os custos de setup, melhoria de processos, melhor qualificação, menor número de fornecedores, redução do tamanho do lote, dentre outras. Melhoria contínua 4 17/10/2012 ‐ Kaizen (melhoria contínua) “[...] a disciplina do Kaizen, todos ficam unidos dentro da organização, desde a alta gerência e os gerentes de operação até os trabalhadores, com um único objetivo: a melhoria contínua” (MOREIRA, 2008, p.514). ‐ Respeito pelas pessoas • É essencial o envolvimento e o comprometimento das pessoas envolvidas no processo – fornecedores, mão‐de‐obra, clientes Objetivo: atender as necessidades dos envolvidos a fim de obter uma melhora no processo de produção possibilitando que o nível de qualidade possa ser atendido em todos os níveis. • Pessoas: recursos mais preciosos – vitais ao processo. Respeito pelas pessoas ‐ Parada na produção Parada na produção ‐ Padronização e Simplificação • Há a busca pela qualidade perfeita ao longo do processo • Redução dos processos desnecessários na linha de produção • Mão‐de‐obra identifica o problema no processo – Mão de obra ‐ identifica o problema no processo evita parada na linha de produção – evita o erro novamente • Está vinculada a procedimentos stá vinculada a procedimentos de de práticas práticas ee rotinas rotinas diárias a fim de possibilitar padronização de métodos a serem adotados – atividades e solução de problemas • Busca a perfeição e, uma parada na linha, pode identificar ineficiência de alguém – desconforto. • Facilita o treinamento de novos funcionários. padronização Ambiente de trabalho 5 17/10/2012 ‐ Kanban ‐ Ambiente de trabalho • Origem japonesa – Cartão • Método simples de controle o qual o sistema puxado é gerenciado • Controla de modo visual, por meio de cartões, o movimento de determinados materiais ou a necessidade de nova produção • Cartões presos a containeres de transporte ou de estocagem • Indica ao trabalhador se há a necessidade de produzir um determinado item ou o transporte do mesmo. • Organizado, limpo e simples possibilitando um ambiente mais calmo e claro. • Trabalhadores são responsáveis por deixarem o seu local de trabalho, máquinas e equipamentos organizados e limpos. Arquivo pessoal Tabela Kanban - informações ‐ Vídeo ‐ Kanban • Cada Kanban possui informações relacionadas a identificação do item, o seu número, a capacidade (unidades) do container (necessidade de produção) e nome do produto. Autoriza a transferência ou o transporte • Autoriza a transferência ou o transporte. Just in Time – Just in Time Supermercado do futuro Imagem 01 - Fonte: Autor desconhecido, disponível em: http://www.eps.ufsc.br/disserta98/lopes/figur as/Image1050.gif, Acesso em: 20/08/2010 as 22:16. Kanban 6 17/10/2012 ‐ MRP • MRP (Material Requeriments Planning – Planejamento das Necessidades de Materiais) • Método na qual identifica, por meio da previsão de demanda de um determinado item, a programação de materiais que fazem parte do item. Uma pequena pausa! Elaboração de um plano de produção – o que será produzido, quando será produzido e como será produzido MRP ‐ MRP • É uma técnica que auxilia o controle dos estoques • Possibilita uma otimização dos recursos da organização (humanos e materiais) 1. Quais são os itens que são necessários para a produção de um determinado produto? 2. Qual é a quantidade de cada item? 3. Quando é necessário este item? início ‐ Para responder as três questões Deve considerar quatro pontos: • • • • Plano Mestre de Produção Codificação de materiais Relatórios dos estoques Lista de Materiais (bill of material) Lista de Materiais 7 17/10/2012 ‐ Lista de Materiais ‐ Lista de Materiais • Identifica todos os elementos necessários para a produção do produto final Produto Final A Cód. 2221 Nível O TF 1 TF 1 • Demonstra a hierarquia entre o produto e seus componentes • Melhor visualização – árvore do produto (níveis – de modo hierárquico; numerado em ordem crescente – até 0) TF 1 Peça X Cód. 2219 Qt. 2 Peça F Cód. 2212 Qt. 1 TF 1 Peça E Cód. 2213 Qt. 1 TF 1 TF 1 Peça G Cód. 2211 Qt.4 Peça Y Cód. 2218 Qt. 1 Peça C Cód. 2214 Qt.1 Peça B Cód. 2215 Qt.3 TF 1 TF 1 - Exemplo ‐ Exemplo: 1 banqueta Base Cód. 19 Qt. 1 TF 1 Pés Cód. 12 Qt. 3 TF1 Assento Cód. 18 Qt. 1 TF2 Travessa Cód. 13 Qt. 3 TF1 Enchimento Cód. 14 Qt.1 TF1 Peça D Cód. 2216 Qt. 2 Nível 2 TF 1 Nível 3 exemplo Banqueta Cód. 22 Ní l 1 Nível TF 1 árvore Supomos que a empresa Alfa, grande produtora de móveis da região do ABC, pretende fabricar 1 banqueta. Esta banqueta é composta pela seguinte árvore de produtos: Peça Z Cód. 2217 Qt. 3 Código Descrição Nível Qtd. Necessidade Bruta 22 Banqueta 0 1 1 19 Base 1 1 1x1=1 1x1 1 12 Pés 2 3 3x1x1=3 13 Travessa 2 3 3x1x1=3 18 Assento 1 1 1x1=1 14 Enchimento 2 1 1x1x1=1 8 17/10/2012 ‐ Exemplo: 10 banquetas e estoque ‐ Exemplo: 10 banquetas Código Descrição Nível Qtd. Necessidade Bruta 22 Banqueta 0 1 10 19 Base 1 1 1x1=1x10=10 12 Pés 2 3 3x1x1=3x10=30 13 Travessa 2 3 3x1x1=3x10=30 18 Assento 1 1 14 Enchimento 2 1 Código Descrição Nível Qtd. Necessidade Bruta Estoque Necessidade Líquida 22 Banqueta 0 1 10 0 10 19 Base 1 1 1x1=1x10=10 1 9 12 Pés 2 3 3x1x1=3x10=30 5 25 13 Travessa 2 3 3x1x1=3x10=30 10 20 1x1=1x10=10 18 Assento 1 1 1x1=1x10=10 0 10 1x1x1=1x10=10 14 Enchimento 2 1 1x1x1=1x10=10 0 10 ‐ TF – Deve estar pronto na semana 15 Previsão de Vendas Plano Mestre da produção Banqueta Cód. 22 TF 1 MRP Base Cód. 19 Qt. 1 TF 1 Pés Cód. 12 Qt. 3 TF1 Assento Cód. 18 Qt. 1 TF2 Travessa Cód. 13 Qt. 3 TF1 Enchimento Cód. 14 Qt.1 TF1 MRP Lista de Materiais Plano Mestre da produção Tempo de Fabricação Código Descrição Nível TF Pedir ‐ Solicitação Chegar ‐ Pronto 22 19 12 13 18 14 Banqueta Base Pés Travessa Assento Enchimento 0 1 2 2 1 2 1 1 1 1 2 1 14 13 12 12 12 11 15 14 13 13 14 12 Lista de Materiais necessários Estoque Disponível Não disponível Solicita a compra Fabricação Fornecedor entrega Fabricação Fonte: imagem produzida considerando Martins e Alt. (2009, p.119) e Pozo (2008, p.122). 9 17/10/2012 ‐ Lote econômico de produção • MRP utiliza informações transmitidas pelos departamentos e pessoas responsáveis • Objetivo: produzir o necessário • A produção envolve diversos custos: custo de preparação das máquinas e equipamentos e custos de estocagem • Diminui os custos de preparação das máquinas (lotes grandes) e aumenta os custos de estocagem Intervalo Lote ‐ Lote econômico de produção ‐ Exemplo • A organização busca reduzir os custos envolvidos – menor custo • Para isso, é possível dimensionar a quantidade de produtos/componentes a serem produzidos. Lef = • • • • 2 xCpxD Cm Lef: lote econômico de fabricação Cp: Custo de preparação das máquinas e equipamentos D: demanda de um determinado período Cm: custo de manter a unidade em estoque Fonte: Moreira (2008) A empresa Bravo pretende fabricar skates, no entanto, não sabe qual será o tamanho do lote de fabricação. As únicas informações que o gerente de produção possui são as seguintes: • Demanda: Semana 15 16 17 18 19 Demanda 25 35 0 20 40 • O custo para preparar as máquinas e equipamentos para a produção do skate é de R$ 500,00; • O custo de manutenção por unidade de skate em estoque é de 1,50 por semana. fóruma 10 17/10/2012 ‐ Exemplo • Cp: $500,00 • Cm: 1,50 • D: 24 Consumo = Lef = Atividades... Semana 15 16 17 18 19 Demanda 25 35 0 20 40 25 + 35 + 0 + 20 + 40 120 = = 24unidades 5 5 2 x(500) x(24) 24.000 ⇒ ⇒ 16.000 ≅ 127unidades (1,50) 1,50 Boa Semana! Profª Patricia Brecht Innarelli Referências: CORREA, H; CAON, M. Gestão de Serviços: Lucratividade por meio de operações e de Satisfação dos clientes. São Paulo: Atlas, 1.ed, 6. reimp., 2008. CHIAVENATO, I. Administração de Materiais: Uma Abordagem Introdutória. Rio de Janeiro: Elsevier, 2005. KRAJEWSKI, L.; RITZMAN, L.; MALHOTRA, M. Administração da produção e operações. São Paulo: Pearson Prentice Hall, 8. ed., 2009. MARTINS, P.; ALT, P. R. C. Administração de materiais e recursos patrimoniais. São Paulo: Saraiva, 3.ed. rev. e atualizada, 2009. MOREIRA, D. A. Administração da produção e operações. São Paulo: Cengage Learning, 2 ed. rev. e amp., 2008. POZO, H. Administração de recursos materiais e patrimoniais. São Paulo: Atlas, 5. ed, 2008. Imagem 01 - Fonte: Autor desconhecido. Disponível em: http://www.eps.ufsc.br/disserta98/lopes/figuras/Image1050.gif - Acesso em: 20/08/2010 as 22:16. As demais imagens são originárias de banco de imagens. 11

Download