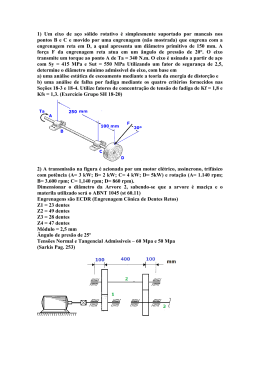

o Tecnologia de Projetos II 2 Ciclo de Mecânica RESISTÊNCIA DOS MATERIAIS Flexão - solicitação que tende a modificar o eixo geom étrico de uma peça. F Na Estática os corpos são considerados indeformáveis tal hipótese é necessária afim de se conseguir um resultado completamente independente das propriedades da matéria de que são constituídos. A Resistência dos Materiais, que também faz parte da Mecânica, entretanto, considera os corpos tais como são na realidade, isto é, deformáveis e suscetíveis de sofrerem rupturas quando sob a ação de forças. Torção - solicitação que tende a girar as secções de uma peça, uma em relação às outras. Assim, a Resistência dos Materiais se ocupa em estudar: 1. As mudanças ocasionadas no corpo pela ação de forças externas e internas; F 2. As propriedades (dimensões, forma, material) que o fazem capaz de resistir à ação dessas forças. SOLICITAÇÕES Mt Um sistema de forças pode ser aplicado num corpo de diferentes maneiras, originando portanto diversos tipos de solicitações, tais como tração, compressão, cisalhamento, flexão e torção. Quando cada tipo se apresenta isoladamente, diz-se que a solicitação é simples . No caso de dois ou mais tipos agirem contemporaneamente a solicitação é composta. Tração - solicitação que tende a alongar a peça no sentido da reta de ação da resultante do sistema de forças. F DEFORMAÇÃO A experiência ensina que a ação de qualquer força sobre um corpo altera a sua forma, isto é, provoca uma deformação. Com o aumento da intensidade da força, há um aumento da deformação. No ensaio de tração, um fio solicitado pôr uma força de pequena intensidade sofrerá uma deformação transitória e retomará seu comprimento inicial quando a força for removida. F Reta de ação da força Compressão - solicitação que tende a encurtar a peça no sentido da reta de ação da resultante do sistema de forças. F F deformação transitória Reta de ação da força Cisalhamento - solicitação que tende a deslocar paralelamente em sentido oposto, duas secções contíguas de uma peça. Aumentando a intensidade da força, o fio sofrerá uma deformação permanente. O ponto que separa os dois tipos de deformações é o limite de elasticidade Reta de ação da força F deformação permanente F __________________________________________________________________________________________ -1- o Tecnologia de Projetos II 2 Ciclo de Mecânica ALONGAMENTO UNITÁRIO Alongamento unitário ( F ε ) é a relação entre o alongamento total ( ∆l ) e o comprimento inicial ( l ). Corpo de Prova lo l F ∆l Aumentando-se a tensão, a deformação também vai aumentando e os resultados da experiência podem ser mostrados por um gráfico, marcando em abcissas as deformações (alongamento unitário) e em ordenadas as tensões. ∆l lο ε= σ [ cm/cm] σr Pode ser expresso também em porcentagem(%). R σe σp E P TENSÃO Tensão (σ)é a relação entre a força normal (P) e a área (S). ε 1 A(área) 2 3 (1). zona elástica deformação transitória (2). zona plástica deformação permanente σ (3). zona de ruptura O gráfico representa o caso típico do aço doce (baixo teor de carbono). P σ= P A 2 Até o ponto P, o gráfico é uma reta. Neste trecho é válida a lei de Hook, que diz: 2 [ Kgf/cm ou Kgf/mm ] As deformações são diretamente proporcionais às tensões que as produzem. σ é a força aplicada em cada quadradinho de área unitária O ponto P é o limite de elasticidade e a tensão correspondente é a tensão de proporcionalidade ( σp ). O trecho PE ainda se verifica a elasticidade mas já não é pura, pois, tem-se um misto de deformações elásticas e deformações permanentes. DIAGRAMA TENSÃO-DEFORMAÇÃO Como já foi visto, o ensaio de tração consiste em aplicar num corpo de prova uma força axial com o objetivo de deformá-lo até que se produza sua ruptura. O ensaio é feito com auxílio do extensômetro, esquematizado ao lado. De fato, cessando as solicitações, o corpo de prova não readquire completamente o formato primitivo, mas tenderá a este, permanecendo parcialmente deformado. Depois do ponto E a tensão sofre oscilações desordenadas enquanto o material vai se deformando com grande fluidez. Este fenômeno é chamado de escoamento e a tensão correspondente tensão de escoamento ( σ e ). __________________________________________________________________________________________ -2- o Tecnologia de Projetos II 2 Ciclo de Mecânica Convém frisar que o escoamento é característico nos aços doces e outros materiais. Ele marca o início das grandes deformações permanentes. A tensão admissível fixada deve ser bem inferior à tensão de ruptura. Seu valor é determinado dividindo-se a tensão de ruptura por um coeficiente (n) chamado fator de segurança. Continuando o ensaio, nota-se que a curva toma um aspecto definido até atingir o ponto R, onde se verifica a ruptura do corpo. Este ponto é o limite de ruptura e a tensão atingida é a tensão de ruptura (σ r). Todos os materiais apresentam, com variantes mais ou menos acentuadas, o mesmo comportamento, e o diagrama terá sempre aspecto semelhante, apesar de alguns trechos se confundirem para alguns materiais e se evidenciarem para outros. σ= σr n A escolha de n requer muito bom senso por parte do projetista, todavia, numa primeira aproximação, pode-se adotar o seguinte: n=x.y.z.w No aço duro, por exemplo, não se verifica o escoamento enquanto o chumbo e o estanho são caracterizados por isto. valores para x ( fator do tipo de material): DIMENSIONAMENTO x = 2,0 para materiais comum x = 1,5 para aços de qualidade e aço liga No dimensionamento dos elementos de máquinas admitem-se apenas deformações elásticas. Os cálculos podem ser: de verificação ou de dimensionamento propriamente dito. valores para y (fator do tipo de solicitação) y = 1,0 para carga constante y = 2,0 para carga intermitente y = 3,0 para carga alternada Verificação No primeiro caso escolhem-se as dimensões e depois verifica-se se a tensão de trabalho não ultrapassa a tensão admissível. valores para z (fator do tipo de carga) P σt = ≤ σ A onde ( z = 1,0 para carga gradual z = 1,5 para choque leves z = 2,0 para choques bruscos σ ) é tensão admissível [kgf/mm 2 2 ou kgf/cm ] valores para w (fator que prevê possíveis falhas de fabricação) w = 1,0 a 1,5 para aços w = 1,5 a 2,0 para ferro fundido FoFo Dimensionamento No segundo caso, o processo é inverso: as dimensões são calculadas admitindo-se a tensão de trabalho, com critério e segurança. Α≥ P σ As tensões admissíveis segundo Bach para os aços ao carbono podem ser obtidas na tabela em anexo no final dessa apostila. Nesta carregamento: 2 tabela foram considerados três tipos de a) carregamento estático: a carga aplicada se m antém constante (vigas das estruturas). Na tabela: -Carregamento I 2 (A) é a área da seção transversal da peça [cm ,mm ] σ Vejamos agora um exemplo de calculo para uma área de seção circular: área: A= π .d 2 4 substituindo temos: π. d 2 P ≥ 4 σ isolando o tempo diâmetro temos: d≥ 4.P π. σ b) carregamento intermitente: a carga é aplicada periodicamente (dentes de engrenagens). Na tabela: -Carregamento II σ d onde (d) é o diâmetro da peça [mm] tempo __________________________________________________________________________________________ -3- o Tecnologia de Projetos II 2 Ciclo de Mecânica c) carregamento alternado: a carga aplicada varia continuamente de sentido (eixos à flexão). Carregamento III - Substituindo nesta fórmula o alongam ento unitário (ε) e a tensão (σ), tem-se: σ ∆l = tempo P. l ο A.E Ε representa a carga capaz de alongar o fio de secção de área unitária ao dobro de seu comprimento inicial. Observação: Os aços distinguem-se em laminados e trefilados: estes últimos apresentam características técnicas superiores aos laminados. As barras, as chapas e os perfis laminados são obtidos a quente nos laminadores, enquanto os trefilados são obtidos a frio por meio de fieiras. DIMENSIONAMENTO DE PARAFUSOS É dado o esquem a de um parafuso submetido a uma carga de tração e aperto conforme figura abaixo: A Podem os trabalhar com as tensões de ruptura (σ r) e escoamento (σe ) com os seguintes fatores de segurança: σr n σ= σe n do σ= (P+Po) A α *Para tensão de ruptura: n = 6,0 a 12,0 d CORTE “AA” p t *Para tensão de escoamento: n = 2,0 a 6,0 d do TRAÇÃO E COMPRESSÃO No ensaio de tração foi visto que a deformação (alongamento unitário ε ) é proporcional à tensão σ (lei de Hooke). Nomenclatura: Isto é válido para a compressão. σ E= ε σ = E. ε ∴ [ Kg/cm2 ] O coeficiente de proporcionalidade ( ε ) é chamado módulo de elasticidade normal; depende do material e o seu valor é determinado experimentalmente. P = Carga Axial (tração) [ kgf ] Po = Carga de Aperto [ kgf ] Utilizar ⇒ Po = 0,15 . P d = diâmetro externo da rosca [ mm ] do = diâmetro interno da rosca [ mm ] p = passo da rosca [ mm ] t = profundidade do filete [ mm ] α = 55o rosca WHITWORTH O α = 60 rosca MÉTRICA Da fórmula da tensão temos: Este coeficiente de é tirado através da tabela da página. σ≥ P + Po A equação (I) σ = tensão de tração admissível [ kgf/mm² ] P A = área do diâmetro do núcleo [ mm² ] ⇒ Α ≥ equação ( II ) σ onde: A lο lο A Substituindo a equação ( II ) na equação ( I ) e isolando o diâmetro ( do ) temos: do ≥ ∆l P ∆l 4. (P + Po ) π. σ P __________________________________________________________________________________________ -4- o Tecnologia de Projetos II 2 Ciclo de Mecânica Pôr esta formula determinamos o diâmetro (do) do núcleo do parafuso 4-) Calcular a força necessárias para alongar 1 mm um fio de cobre de comprimento 2m e diâmetro 4mm * Para determinar o diâmetro da rosca ( d ) consultamos a TABELA DE ROSCA em anexo através do diâmetro interno (do ) ou pela formula: d = do + 2 . t onde t = profundidade da rosca [ mm ] Ver Tabela de rosca em Anexo. EXERCÍCIOS DE APLICAÇÃO 5-) Calcular a tensão de trabalho no elo da corrente em figura. 1-) Calcular o alongamento total de um fio de cobre de comprimento 50 cm e diâmetro 2 mm quando é aplicado uma carga de 20 kgf. 200 kgf 200 kgf 5mm lo ∆l P 6-) Calcular a força necessária capaz de romper um arame de aço ABNT 1030 trefilado e diâmetro 2 mm. 2-) Calcular o encurtamento dos pés da mesa em figura. Material aço meio carbono e comprimento do tubo 80cm. 4 cm 12,0 tf 5 cm Seção dos pés 7-) Calcular o diâmetro de um aram e de aço ABNT 1030 trefilado destinado a manter suspenso um peso de 200 kgf. Carregamento I 3-) Um fio de comprimento 30 cm e diâmetro 1mm foi submetido ao ensaio de tração e com uma carga de 40kgf obteve um alongamento total de 0,08cm. Calcular o alongamento unitário, alongamento percentual, tensão e módulo de elasticidade. d P 30 cm P 1 mm P __________________________________________________________________________________________ -5- o Tecnologia de Projetos II 2 Ciclo de Mecânica 12-) Verificar a seção do montantes da prensa em figura, para uma carga máxima de 3,2 tf. Material: Ferro Fundido 8-) Escolher a corrente destinada a resistir uma carga de 1,0 tf. Material: Aço ABNT 1040 laminado e fator de segurança n = 3,5 3,5.d d 1,0 tf 1,0 tf 4 2 1,5.d P 2 [cm] 9-) A peça em figura foi submetida ao ensaio de compressão e sofreu ruptura com 32 tf. Calcular a tesão de ruptura a compressão (σ cr ) . 32 tf 4 cm 13-) Dimensionar os parafusos do suporte como mostra a figura abaixo. Material do parafuso: aço ABNT 1020 laminado Carregamento I 2 cm 8 cm 3000 kgf 60 cm 2 parafusos 10-) No dispositivo em figura a bucha é de aço ABNT 1010 laminado e o parafuso de aço ABNT 1030 laminado. Determine o diâmetro externo da bucha e parafuso para suportar uma carga de aperto de 2,0 tf. ( carregamento I) Usar para d1 = d + 1 mm d1 d P D 14-) Dimensionar os diâmetros dos tirantes para o suporte em figura. Dados: Carregamento I material aço ABNT 1020 laminado Carga P = 500 kgf 4m 11-) Dimensionar a seção a x b e o diâmetro do parafuso do esticador na figura abaixo para uma carga estática máxima de 1,5 tf. Material do Corpo: aço ABNT 1030 laminado Material do parafuso: aço ABNT 1020 laminado a 3m 2 tirantes n = 4,0 b Q d __________________________________________________________________________________________ -6- o Tecnologia de Projetos II 2 Ciclo de Mecânica CISALHAMENTO EXERCÍCIOS: No cisalhamento como já foi visto, a peça é solicitada pôr duas forças proximas, paralelas e de sentidos contrários. 1-) Calcular a força de corte P da chapa em figura. Dados: espessura s = 4mm largura L = 5 cm Material aço ABNT 1020 P L Reta de ação da força F s F 2-) Calcular a força de corte P da chapa em figura. 1030 laminado A Dados: Aço 100 20 R. 20 A seção (A) resistente à força cortante (F) é paralela à linha de ação desta força e quando o limite de resistência é ultrapassado há um deslizamento desta área. esp. 2mm A força que age em cada quadradinho de área unitária da superfície (A) é a tensão de cisalhamento (τc). Logo: τc = 3-) Verificar a tensão de cisalhamento no elo da corrente em figura. Dados: Material Aço ABNT 1020 Laminado F A 2 300 kgf 2 [kgf/cm ] ou [kgf/mm ] 300 kgf φ 5mm No dimensionamento temos: τc ≥ F A ou Α≥ F τc 4-) Dimensionar a articulação esquematizada na figura abaixo. Material aço ABNT 1040 laminado n = 4,5 e2 F τc = ≤ τc A Na verificação temos: e1 O dimensionamento de peças submetidas ao cisalhamento é feito o tomando como base os valores da tensão admissível da seguinte maneira: τ c = 0 ,7 5 . σ d R 600kgf 600kgf t __________________________________________________________________________________________ -7- o Tecnologia de Projetos II 2 Ciclo de Mecânica 6-) Calcular o diâmetro do rebite em figura e as medidas a x b. Material: chapa de aço ABNT 1010 carregamento I rebite de aço ABNT 1010 d tensão admissível 8= 2 mm 200 kgf σ t = 8 mm 2 200 2.(a − 7) a -7 = Α≥ 200 2.8 P σc ∴ a =19,5 mm 200 kgf 8-) No dispositivo de segurança em figura. o arame de aço ABNT 1040 deverá quebrar-se com uma força tangencial de 50 kgf. Calcular o diâmetro do arame. Dado: n = 4,5 tração a b Eixo cisalhamento d Resolução carregamento I d= 4.P π.τ c d≥ τ c = 6,5mm 2 4.200 = 6,3mm π.6,5 adotando d= 7,0 mm Seção b (solicitada a cisalhamento) b 2mm P= ⇒ 2 áreas cisalhadas área ⇒ A =s . b 200 = 100kgf 2 tensão de cisalhamento τ c = 5 mm 2 5= 100 2.b isolando b temos Α≥ b= 100 = 10mm 2.5 P τc Seção a (solicitada a tração) 2mm d Área a P= 200kgf Área tracionada A = s.(a - d) __________________________________________________________________________________________ -8- o Tecnologia de Projetos II 2 Ciclo de Mecânica MOMENTO TORÇOR Verificação: É fixada a tensão admissível e comparada com a tesão de trabalho. Denomina-se momento torçor (Mt) de uma m anivela ao produto da força (F) pelo raio (R). τt = F Dimensionamento: No dimensionamento de peças à torção, admitem-se apenas deformações elásticas. A tensão de trabalho é fixada pelo fator de segurança ou pela tesão admissível. Exemplo: diâmetro de um eixo Mt = F.R R Mt ≤ τt Wt b Mt + - Temos o seguinte τt ≥ Convenção: Mt será positivo se a manivela girar no sentido antihorário e negativo se a manivela girar no sentido horário. Mt Wt (1) Wt = π .d 3 16 t1 (2) substituindo a equação (2) em (1) temos: O momento torçor pode ser ser obtido também pela seguinte fórmula: M t = 71620. N n τt ≥ [ kgf.cm] Mt π.d 3o 16 do isolando do temos: d do ≥ 3 N= potência do motor [CV] (cavalo vapor) n= rotação no eixo [rpm] 16.M t π. τ t Observação: nos eixos chavetados somente o núcleo do diâm etro (do) é o que vai resistir à torção, e o diâmetro (d) é determinado através da tabela de chaveta segundo norma ABNT e pela formula abaixo. MÓDULO DE RESISTÊNCIA A TORÇÃO O módulo de resistência a torção ( W t) depende dos vários tipos de seção em que está sendo solicitado para se fazer um bom dimensionamento de uma determinada peça. D = do + 2.t1 3 A unidade de ( W t) é: [ cm ] APLICAÇÃO: Vejamos agora alguns tipos de seção: 1-) Dimensionar o eixo do motor de 2 CV a 1000 rpm. Material aço ABNT 1030 laminado carregamento II d d Wt = h π .d3 16 Wt = 0,208.h 3 2-) Dimensionar o terminal da manivela em figura. Material: aço ABNT 1010 laminado carregamento II Força no manipulo F= 20kgf TORÇÃO h R= 10 cm Torção é a solicitação que tende a girar uma seção em relação a outra de uma peça. A tenção de torção (τt) numa seção (x) qualquer é dada pela seguinte fórmula: τt = Mt Wt 2 2 [ kgf/mm ou kgf/cm ] __________________________________________________________________________________________ -9- o Tecnologia de Projetos II 2 Ciclo de Mecânica MOMENTO FLETOR ( Mf ) Mf1 = 0 Mf2 = 10 . 2 = 20 kgf.cm A seção ( x ) da barra em figura está solicitada parte à compressão e parte a tração, isto é, as fibras superiores da barra são comprimidas e as fibras inferiores são tracionadas. Mf3 = 10 . 5 – 22 . 3 = -16 kgf.cm P Mf4 = 0 Linha Neutra compressão Observações: 1-) Neste exemplo foi considerado as forças que precedem a seção. Se forem tomadas as forças que seguem as seções, os momentos terão os mesmos valores, a menos do sinal. tração Denomina-se m omento fletor (Mf) da seção ( x ), a som a algébrica dos momentos, em relação a ( x ), de todas as forças Pi que precedem ou seguem a seção. 2-) Notar que, no caso em questão (forças concentradas), o momento fletor varia linearmente ao longo dos trechos descarregados. Conclui-se daí que, para traçar o diagrama basta calcular apenas o momentos fletores nas seções em que são aplicados as forças e unir os valores por meio de retas. 3-) A seção mais solicitada é aquela que máximo. o momento fletor é Exemplo: momento fletor na seção ( x ): Problemas Propostos: + Convenção: Mf 1-) P1 P1 100 200 300 kgf x c b R1 R2 2,5 a 1,5 3,0 2,0 m Mf = P1.a – R1 . b + P2 . c Desse modo calcula-se o momento fletor de cada seção do eixo e com valores obtidos traça-se o diagrama como nos exemplos que se seguem. Gráfico de Momento Fletor (Cargas Concentradas) 10 kgf 20 kgf 3 2 2 R1 = 8 kgf R1 = 22 kgf Mf2 cm + Mf 4 Mf1 - Mf3 __________________________________________________________________________________________ - 10 - o Tecnologia de Projetos II 2 Ciclo de Mecânica 2-) 4-) 200 200 400 kgf 600 kgf 2,5 3,0 2,0 2,0 m 4,0 m 200 MÓDULO DE RESISTÊNCIA A FLEXÃO 3-) 200 4,0 kgf O módulo de resistência a flexão ( Wf ) dos vários tipos de seção são obtidos através de tabelas, e apresentarem os alguns mais usados. x m x d 2,0 400 h 2,0 b Wf = π.d 3 32 Wf = b.h3 6 3 [ cm ] __________________________________________________________________________________________ - 11 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Observação - 1: ( Wf ) depende do tipo de seção e da sua posição relativa, conforme mostra o exemplo abaixo. A fórmula da tensão é aplicada nas seções críticas, isto é, nas seções onde pode haver ruptura do material. P Exemplo: Calculo do diâmetro de um eixo. 3 b Temos o seguinte σf ≥ 8 x (1) Wf = π.d3o (2) 32 t1 substituindo a equação (2) em (1) temos: σf ≥ Wf = Mf Wf b.h3 3.83 = = 256cm3 6 6 Mf π.d o3 32 do isolando do temos: d do ≥ 3 32.M f π.σ f P 3 8 Aplicação: x Wf = 1-) Projetar um eixo para uma polia chavetada. Dados: Material: Aço ABNT 1040 b.h3 8.33 = = 36cm3 6 6 200 kgf d2 d1 d3 Observação – 2: quanto maior for o módulo de resistência a flexão, maior é a resistência da peça flexionada. FLEXÃO 4,0 5,0 1,0 cm 5,0 Já foi visto que a flexão é a solicitação que tende a modificar o eixo geométrico da peça. P 2-) Dimensionar a seção da viga I em figura 1020 σf Aço ABNT 1000 kgf x A tensão à flexão Dados: numa seção (x) qualquer é dada pela seguinte formula: σf = Mf Wf 2 [ kgf/cm ] Dimensionamento: 40 cm No dimensionamento de peças à flexão admitem-se apenas deformações elásticas. A tensão de trabalho é fixada pelo fator de segurança ou pela tensão admissível. σ f ≤ σf σf = Mf ≤ σf Wf __________________________________________________________________________________________ - 12 - o Tecnologia de Projetos II 2 Ciclo de Mecânica FLAMBAGEM Denomina-se Flambagem a carga axial que faz com que a peça venha a perder a sua estabilidade, demonstrada pelo seu encurvamento na direção do eixo longitudinal com o mostra a figura ao lado. Ocorre sempre na direção do eixo de menor momento de inércia transversal. Pfl lo l lf Momento de Inércia ( Jx ) de Superfície Plana É a somatória ( Σ ) das variações de área da Superfície plana pelas respectivas distâncias elevada ao quadrado como mostra a figura : CARGA DE FLAMBAGEM ( Euler ) y Através do estudo do Suíço Leonard Euler ( 1707 – 1783 ) determinou-se a fórmula da Carga Flambagem nas peças carregadas axialmente. π .E. J l 2fl J x = ∑ y 2 . ∆A Momento em relação ao eixo y fl x J y = ∑ x 2 . ∆A J = momento de Inércia, seção transversal da peça ( cm4, mm4 ) E = módulo de resistência do material ( Kgf / cm2 ; Kgf / mm2 ) Pfl = carga de flambagem ( Kgf ) l 4 [cm ] y 2 Pfl = ∆A Momento em relação ao eixo x: x 2 [cm ] Obs. : quanto maior o momento de inércia de uma peça ( seção transversal ) maior será sua resistência. = comprimento livre de flambagem ( cm, mm ) Momento de Inércia de algumas figuras : COMPRIMENTO LIVRE DE FLAMBAGEM y Em função do tipo de fixação das suas extremidades, a peça apresenta diferentes comprimentos livres de flambagem como mostra as figuras abaixo : y G a G Jx = x x b d Retangular Circular b.h3 12 Jx = h.b 3 12 Jx = Jy = y π. ( D4 − d4 ) 64 d Circular Vazada Jx = Jy = .d 4 64 x D C __________________________________________________________________________________________ - 13 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Translação de Eixos : Sejam ( x ) e ( y ) eixos centrais de uma figura e ( x1 ) e ( y1 ) eixos respectivamente paralelas a ( x ) e ( y ). As distâncias entre esses eixos são (a) e (b) que podem ser consideradas como coordenadas de ( G ) . Por definição temos : y y G J x 1 = J x + b 2 .A d x y1 x y a A J y1 = J y + a 2 . A d b o1 D 2 + d2 iy = ix = 4 d iy = ix = 4 x G D x1 Raio de Giração ( i ) Índice de Esbeltez ( λ ) O raio de giração de uma superfície plana em relação a um eixo de referência, constitui-se em uma distância particular entre a superfície e o eixo, na qual o produto entre a referida distância elevada ao quadrado e a área total da superfície, determina o momento de inércia da superfície em relação ao eixo. É definido através da relação entre o comprimento de flambagem ( Lfl ) e o raio de giração mínima da seção transversal da peça. λ= y A λ= l G ix iy x Jx A iy = fl = comprimento de flambagem ( m, cm, mm ) Tensão Crítica ( σcr ) Para determinar o raio de geração da superfície é dado pela seguinte expressão : ix = índice de Esbeltez ( adimensional ) imin = raio de giração mínimo ( m, cm, mm ) J y = A. i 2y J x = A.i 2x l fl i min A tensão Crítica deverá ser menor ou igual a tensão de proporcionalidade do material. Desta forma, observa-se que o material deverá estar sempre na região de deformação elástica, pois o limite de proporcionalidade constitui-se no limite máximo para a validade da Lei de Hooke. A tensão crítica é expressa da seguinte forma: Jy σ cr A π 2 .Ε = λ2 σcr = tensão crítica ( Kgf / cm ; Kgf / mm 2 Unidade: [m, cm, mm] E = módulo de elasticidade do material λ = índice de esbeltez ( adimensional ) Raio de Giração de Algumas Figuras y a. 3 6 iy = b. 3 6 ) 2 2 (Kgf / cm ); Kgf / mm ) Quando a tensão de flambagem ultrapassa a tensão de proporcionalidade do material, a fórmula de Euler perde a sua validade. Para estes casos utiliza-se o estudo de Tetmajer. G a ix = 2 Para o Aço ABNT NB 14 x λ ≤ 105 ⇒ σ fl = 1200 − 0,023. λ 2 b λ > 105 ⇒ σ fl = 10363000 λ2 __________________________________________________________________________________________ - 14 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Curva de Flambagem É a representação gráfica da função que relaciona a tensão de flambagem com o índice de esbeltz ( λ ) para cada material. No que se segue, ( σp ) é a tensão de proporcionalidade e ( σe ) a tensão de escoamento : σ fl colunas colunas curtas intermediarias Material σp Aço ABNT 2.050 Kgf/cm 2.100.000 Kgf / cm 21.000 Kgf / mm 2 2 2.100.000 Kgf / cm 2 2 20,5 Kgf/mm Aço ABNT 2.400 Kgf/cm 1040/1050 24,0 Kgf/mm Ferro Fundido 1540 Kgf / cm σp Pinho σe 2 2 1010/1020 colunas longas hiperblole de Euler λlim Euler E ( módulo de elasticidade ) 15,4 Kgf/mm 99 Kgf / cm 21.000 Kgf / mm 2 1.00.0 Kgf / cm 2 1.000 Kgf / mm 2 2 100.000 Kgf / cm 0,99 Kgf/a 100 93 2 10.000 Kgf / mm 2 2 80 2 2 100 ESTRUTURAS METÁLICAS – MÉTODO ( ω ) λ lim λ λ fl O método ω consiste em : σ fl = ω . Flambagem Elástica : ( como já foi visto ) Para σ ≤ σp , vale a hipérbole de Euler: σ c = tensão de compressão admissível (tabela) P σ fl = fl Α E σ fl = π . 2 λ 2 Pfl ≤ σc A Pfl = P . c Pfl = carga de flambagem: c = coeficiente de segurança c = 1,75 a 3,5 onde temos a carga de flambagem : ω = valor extraído do gráfico abaixo pelo índice de esbeltz ( λ ): π 2 .E. J Pfl = σ fl . A = l 2fl 11 λ ≥ λ limEuler λ limEuler = π . E σp A carga admissível será : P= Pfl c Coeficiente de Flamgem [ ω ] 10 * logo a validade das fórmulas acima, conhecida com o fórmula de Euler, é : 9 8 7 6 5 4 3 2 Unidade: [ kgf ] 1 0 40 80 120 Indíce de Esbeltez [ c = coeficiente de Segurança ; para estruturas metálicas; 160 200 250 λ] c = 1,7 para λ= 0 c = 3,5 para λ = λlimEuler ou λ > λlimEuler * Tabela de Valores de λ limEu ler para alguns materiais __________________________________________________________________________________________ - 15 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Ver em Anexos as tabelas de vigas perfis “I” e “U “com respectivos dados. Momento de Inércia de Perfil Composto: Perfil “U” y y1 y1 Exercícios: 1-) Calcular a carga máxima P para a viga representada abaixo: a Padrão Americano Aço 1020 laminado 8”x4” 3 alma P x a U a 10 m Momento de Inércia em [ y ] 2 U J y = 2. J y1 + A. a + 2 J y = A t .i 2y y = eixo que passa entre os perfis At = área da seção transversal total Jy = momento de inércia total em [ y ] J y 1 = momento de inércia de cada seção em [ y 1 ] Perfil Caixão Retangular: y Jx = B. H 3 − b. h 3 12 Jy = H. B 3 − h.b 3 12 h A = H.B - h.b H Área: x b B Perfil Caixão Quadrado: H Jx = Jy = y 4 Área: h H −h 12 4 x A = H2 - h 2 H __________________________________________________________________________________________ - 16 - o Tecnologia de Projetos II 2 Ciclo de Mecânica 2-) Calcular a carga máxima P para uma viga de perfil cilíndrico de chapa calandrada de 1”de espessura como mostra a figura abaixo. Aço ABNT 1020 laminado 4-) Calcular o comprimento mínimo para a viga em flambagem. Considerar valida a formula de Euler. Aço 1050 laminado carregamento II σ C = 12,5kgf/mm 2 P l 400 y 450 6m 500 P = 25,7tf x [ mm ] 350 [ mm ] 400 3-) Calcular a carga necessária para que a viga abaixo não flambe. y P y y 1 1 x 3,25 m a U a Material Aço ABNT 1040 laminado 10” x 2 5/8” x6,10mm U = 50 mm __________________________________________________________________________________________ - 17 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Tabela de Características Mecânicas dos Aços CLASSIF. NORMA ABNT AÇOS 1010 1020 1030 1040 1050 lam. Tref. lam. Tref. lam. Tref. lam. Tref. lam. Tref. σr 33 37 39 43 48 53 53 60 63 70 σe 18 31 21 36 26 45 29 50 35 59 28 20 25 15 20 12 18 12 15 10 95 105 111 121 137 149 149 170 179 197 Along. % 2 HB[kgf/mm ] 2 Tensão Admissível Segundo Bach [kgf/mm ] σt σc σf τt I 8,0 10,0 10,0 14,0 13,0 15,5 15,0 21,0 20,0 22,0 II 5,0 6,5 6,5 9,0 8,5 10,0 9,5 13,5 12,5 14,5 III 3,.5 4,5 4,5 6.5 6,0 7,5 7,0 9,0 8,0 10,0 I 8,0 10,0 10,0 14,0 13,0 15,5 15,0 21,0 20,0 22,0 II 5,0 6,5 6,5 9,0 8,5 10,0 9,5 13,5 12,5 14,5 III 3,.5 4,5 4,5 6.5 6,0 7,5 7,0 9,0 8,0 10,0 I 8,5 11,0 11,0 15,0 14,5 17,0 16,5 23,0 22,0 24,0 II 5,5 7,0 7,0 10,0 9,5 11,0 10,5 15,0 14,0 16,0 III 4,0 5,0 5,0 7,0 6,5 8,0 7,5 10,5 9,5 11,51 I 5,0 6,5 6,5 8,5 8,0 10,0 9,5 12,5 11,5 13,5 II 3,0 4,0 4,0 5,5 5,0 6,5 6,0 8,0 7,0 9,0 III 2,0 3,0 3,0 4,0 3,5 5,0 4,5 6,0 5,0 7,0 __________________________________________________________________________________________ - 18 - o Tecnologia de Projetos II σt 2 Ciclo de Mecânica = tensão admissível de TRAÇÃO σ c = tensão admissível de COMPRESSÃO σ f = tensão admissível de FLEXÃO τ t = tensão admissível de TORÇÃO Tabela de Módulo de Elasticidade Longitudinal σr [kgf/cm2] σe [kgf/cm2] TIPO DE MOD. ELASTICIDADE MATERIAL [kgf/cm2] σtr=σfr σcr σte=σfe σcr Aço Fundido 2.000.000 5040 5040 2736 2736 Aço p/ Estrutura 2.000.000 4320 4320 2520 2520 Aço Doce 2.200.000 4680 5760 3240 4320 Aço meio Carbono 2.000.000 5760 7200 4320 5760 Aço duro 2.000.000 8640 11520 7200 10080 Alumínio fundido 700.000 1080 864 468 396 Alumínio laminado 700.000 1872 ----- 936 ----- Cobre em fios 1.200.000 ----- ----- ----- ----- Cobre laminado 1.200.000 2520 2304 720 ----- Concreto 144.000 ----- ----- ----- ----- Duralumínio 750.000 5400 ----- 3400 ---- Ferro fundido 800.000 1296 5760 432 1440 Ferro Forjado 2.000.000 3600 3600 1944 1944 Propriedade Mecânica - Aço Carbono σr [kgf/mm2] σe [kgf/mm2] laminado 39 21 trefilado 43 36 laminado 48 26 trefilado 53 45 laminado 53 29 trefilado 60 50 laminado 63 35 trefilado 70 59 1070 laminado 70 39 1095 laminado 91 50 SAE 1020 1030 1040 1050 __________________________________________________________________________________________ - 19 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Tabela de Roscas TABELA DE ROSCAS ROSCA WHITWORTH GÁS Para canos(RC) NB 202 - ABNT ROSCA WHITHWORTH NORMAL (W) ROSCA MÉTRICA(M) perfil triangular ISO NB - 97 o o d diam. do núcleo P passo d diam. d mm do núcleo N de fios/1” d diam. d mm do núcleo N de fios/1” 4 3,14 0,7 1/8” 3,17 2,36 40 1/8” 9,73 8,57 28 6 4,77 1 5/32” 3,96 2,95 32 1 /4” 13,15 11,44 19 8 6,46 1,25 3/16” 4,76 3,4 24 3/8” 16,63 14,95 19 10 8,16 1,5 7/32” 5,55 4,2 20 1 /2” 20,95 18,63 14 12 9,83 1,75 1 /4” 6,35 4,72 20 5/8” 22,91 20,58 14 14 11,54 2 5/16” 7,93 6,13 18 3 /4” 26,44 24,11 14 16 13,54 2 3/8” 9,52 7,49 16 7/8” 30,2 27,87 14 18 14,99 2,5 1 /2” 12,7 9,99 12 1” 33,25 30,29 11 20 16,93 2,5 9/16” 14,28 11,57 12 1 1/4” 41,91 38,95 11 22 18,93 2,5 5/8” 15,87 12,91 11 1 1/2” 47,8 44,84 11 24 20,32 3 11/16” 17,46 14,5 11 1 3/4” 53,74 50,79 11 30 25,71 3,5 3 /4” 19,05 16,79 10 2” 59,61 56,65 11 36 31,09 4 13/16” 20,63 17,38 10 2 1/4” 65,71 62,75 11 42 36,48 4,5 7/8” 22,22 18,61 9 2 1/2” 75,18 72,23 11 48 41,87 5 15/16” 23,81 20,19 9 2 3/4” 81,53 78,58 11 56 49,25 5,5 1” 25,4 21,33 8 3” 87,88 84,93 11 60 53,25 5,5 1 1/8” 28,57 23,92 7 3 1/4” 93,98 91,02 11 64 56,64 6 1 1/4” 31,75 27,1 7 3 1/2” 100,33 97,37 11 α p do d α = 60o Rosca Métrica α = 55o Rosca Whithworth __________________________________________________________________________________________ - 20 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Anexos de tabelas de Vigas Y Tabela I - Vigas U. Padrão Americano a c * Gabarito usual na mesa ** Diâmetro máximo de rebite na mesa X h X d b Y TAMANHO NOMINAL pol. mm 3x 1 1/2 4x 1 5/8 76,2 x 38,1 6x2 101,6 x 41,3 152,4 x 50,8 8x 2 1/4 203,2 x 57,2 10 x 2 5/8 254,0 x 66,7 12 x 3 304,8 x 76,2 15 x 3 3/8 381,0 x 85,7 Larg da aba (b) mm Esp da alma (d) mm 35,8 38,0 40,5 40,1 41,8 43,7 48,8 51,7 54,8 57,9 57,4 59,5 61,8 64,2 66,5 66,0 69,6 73,3 77,0 80,8 74,7 77,4 80,5 83,6 86,7 86,4 86,9 89,4 91,9 94,4 96,9 4,32 6,55 9,04 4,57 6,27 8,13 5,08 7,98 11,10 14,20 5,59 7,70 10,0 12,4 14,7 6,10 9,63 13,40 17,10 20,80 7,11 9,83 13,00 16,10 19,20 10,2 10,7 13,2 15,7 18,2 20,7 Furos Área cm 2 7,78 9,48 11,40 10,1 11,9 13,7 15,5 19,9 24,7 29,4 21,8 26,1 30,8 35,6 40,3 29,0 37,9 47,4 56,9 66,4 39,1 47,4 56,9 66,4 75,9 64,2 66,4 75,8 85,3 94,8 104,3 Peso c Jx Kg/m cm * a mm 6,11 7,44 8,93 7,95 8,30 10,80 12,2 15,6 19,4 23,1 17,1 20,5 24,2 27,9 31,6 22,7 29,8 37,2 44,7 52,1 30,7 37,2 44,7 52,1 59,6 50,4 52,1 59,5 67,0 74,4 81,9 1,11 1,11 1,16 1,16 1,15 1,17 1,30 1,27 1,31 1,38 1,45 1,41 1,40 1,44 1,49 1,61 1,54 1,57 1,65 1,76 1,77 1,71 1,71 1,76 1,83 2,00 1,99 1,98 1,99 2,03 2,21 22 22 22 25 25 25 29 29 35 35 35 35 38 38 38 38 38 44 44 44 44 44 44 51 51 51 51 51 57 57 57 ** ∅ pol cm 1/2 1/2 1/2 1/2 1/2 1/2 5/8 5/8 5/8 5/8 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 7/8 7/8 7/8 7/8 7/8 1 1 1 1 1 1 68,9 77,2 86,3 159,5 174,4 190,6 546 632 724 815 1.356 1.503 1.667 1.830 1.990 2.800 3.290 3.800 4.310 4.820 5.370 6.010 6.750 7.880 8.210 13.100 13.360 14.510 15.650 16.800 17.950 4 Jy cm 4 8,2 10,3 12,7 13,1 15,5 18,0 28,8 36,0 43,9 52,4 54,9 63,6 72,9 82,5 92,6 95,1 117,0 139,7 164,2 191,7 161,1 186,1 214,0 242,0 273,0 338,0 347,0 387,0 421,0 460,0 498,0 Wx cm 3 18,1 20,3 22,7 31,4 34,3 37,5 71,7 82,9 95,0 107,0 133,4 147,9 164,0 180,1 196,2 221,0 259,0 299,0 339,0 379,0 352,0 394,0 443,0 491,0 539 688,0 701,0 762,0 822,0 882,0 942,0 Wy cm 3 3,32 3,82 4,39 4,61 5,10 5,61 8,16 9,24 10,50 11,90 12,8 14,0 15,3 16,6 17,9 19,0 21,6 24,3 27,1 30,4 28,3 30,9 33,7 36,7 39,8 51,0 51,8 55,2 58,5 62,0 66,5 rx ry cm cm 2,98 2,85 2,75 3,97 3,84 3,73 5,94 5,63 5,42 5,27 7,89 7,60 7,35 7,17 7,02 9,84 9,81 8,95 8,70 8,52 11,70 11,30 10,90 10,60 10,40 14,30 14,20 13,80 13,50 13,30 13,10 1,03 1,04 1,06 1,14 1,14 1,15 1,36 1,34 1,33 1,33 1,59 1,56 1,54 1,52 1,52 1,81 1,76 1,72 1,70 1,70 2,03 1,98 1,94 1,91 1,90 2,30 2,29 2,25 2,22 2,20 2,18 __________________________________________________________________________________________ - 21 - o Tecnologia de Projetos II 2 Ciclo de Mecânica Tabela II - Vigas I. Padrão Americano y a x * Gabarito usual na mesa ** Diâmetro máximo de rebite na mesa x h d y b TAMANHO NOMINAL pol. 3x 2 3/8 4x 2 5/8 5x3 6x 3 3/8 mm 76,2 x 60,3 101,6 x 66,7 127,0 x 76,2 152,4 x 85,7 8x4 203,2 x 101,6 10 x 4 5/8 254,0 x 117,5 12 x 5 1/4 304,8 x 133,4 15 x 5 1/2 381,0 x 139,7 18 x 6 457,2 x 152,4 20 x 7 508,0 x 177,8 Larg da mesa (b) mm Esp da alma (d) mm Furos Área 59,2 61,2 63,7 67,6 69,2 71,0 72,9 76,2 79,7 83,4 84,6 87,5 90,6 101,6 103,6 105,9 108,3 118,4 121,8 125,6 129,3 133,4 136,0 139,1 142,2 139,7 140,8 143,3 145,7 152,4 154,6 156,7 158,8 177,8 179,1 181,0 182,9 184,7 4,32 6,38 8,86 4,83 6,43 8,28 10,16 5,33 8,81 12,55 5,84 8,71 11,81 6.66 8,86 11,20 13,51 7,9 11,4 15,1 18,8 11,7 14,4 17,4 20,6 10,4 11,5 14,0 16,5 11,7 13,9 16,0 18,1 15,2 16,6 18,4 20,3 22,2 10,8 12,3 14,2 14,5 16,1 18,0 19,9 18,8 23,2 28,0 23,6 28,0 32,7 34,8 38,9 43,7 48,3 48,1 56,9 66,4 75,9 77,3 85,4 94,8 104,3 80,6 84,7 94,2 103,6 103,7 113,8 123,3 132,8 154,4 161,3 170,7 180,3 189,7 cm 2 Peso Kg/m * a mm ** ∅ pol. Jx cm 8,45 9,68 11,20 11,4 12,7 14,1 15,6 14,8 18,2 22,0 18,5 22,0 25,7 27,3 30,5 34,3 38,0 37,7 44,7 52,1 59,6 60,6 67,0 74,4 81,9 63,3 66,5 73,9 81,4 81,4 89,3 96,3 104,3 121,2 126,6 134,6 141,5 148,9 38 38 38 38 38 38 38 44 44 44 50 50 50 58 58 58 58 70 70 70 70 76 76 76 76 90 90 90 90 90 90 90 90 102 102 102 102 102 3/8 3/8 3/8 1/2 1/2 1/2 1/2 1/2 1/2 1/2 5/8 5/8 5/8 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 3/4 1 1 1 1 1 105,1 112,6 121,8 252 266 283 299 511 570 634 919 1.003 1.095 2.400 2.540 2.700 2.860 5.140 5.610 6.120 6.630 11.330 11.960 12.690 13.430 18.580 19.070 20.220 21.370 33.460 35.220 36.680 38.540 61.640 63.110 65.140 67.190 69.220 4 Jy cm 4 18,9 21,3 24,4 31,7 34,3 37,6 41,2 50,2 58,6 69,1 75,7 84,9 96,2 155 166 179 194 212 282 348 389 563 603 654 709 598 614 653 696 867 912 957 1.004 1.872 1.922 1.993 2.070 2.140 Wx cm 3 27,6 29,6 32,0 49,7 52,4 55,6 58,9 80,4 89,8 99,8 120,6 131,7 143,7 236 250 266 282 405 442 482 522 743 785 833 881 975 1.001 1.061 1.122 1.464 1.541 1.613 1.686 2.430 2.480 2.560 2.650 2.730 Wy cm 3 6,41 6,95 7,67 9,4 9,9 10,6 11,3 13,2 14,7 16,6 17,9 19,4 21,2 30,5 32,0 33,9 35,8 47,7 51,3 55,4 60,1 84,5 88,7 94,0 99,7 85,7 87,3 91,2 95,5 113,7 117,9 122,1 126,5 211 215 220 226 232 rx ry cm cm 3,12 3,02 2,93 4,17 4,06 3,96 3,87 5,21 4,95 4,76 6,24 5,99 5,79 8,30 8,08 7,86 7,69 10,30 9,93 9,60 9,35 12,1 11,8 11,6 11,3 15,2 15,0 14,7 14,4 18,0 17,6 17,3 17,0 20,0 19,8 19,5 19,3 19,1 1,33 1,31 1,31 1,48 1,46 1,45 1,44 1,63 1,59 1,57 1,79 1,74 1,72 2,11 2,07 2,03 2,00 2,42 2,34 2,29 2,26 2,70 2,66 2,63 2,61 2,73 2,70 2,63 2,59 2,89 2,83 2,79 2,75 3,48 3,45 3,42 3,39 3,36 __________________________________________________________________________________________ - 22 - o Tecnologia Projeto II 2 Ciclo de Mecânica Elementos de Transmissão Você vai estudar alguns elementos de máquina para transmissão: correia, correntes, engrenagens, rodas de atrito, roscas, cabos de aço. A transmissão pela forma é assim chamada porque a forma dos elementos transmissores é adequada para encaixamento desses elementos entre si. Essa maneira de transmissão é a mais usada, principalmente com os elementos chavetados, eixos-árvore entalhados e eixos-árvore estriados. Com esses elementos são m ontados sistemas de transmissão que transferem potência e movimento a um outro sistema. Na figura abaixo, a polia condutora transmite energia e movimento à polia conduzida. elementos chavetados eixos-árvore entalhados Os sistemas de transmissão podem, também, variar as rotações entre dois eixos. Nesse caso, o sistema de rotação é chamado variador. As maneiras de variar a rotação de um eixo podem ser: • por engrenagens; • por correias; • por atrito. eixos-árvore estriados Abaixo, temos a ilustração de um variador por engrenagens acionado por um motor elétrico. A transmissão por atrito possibilita uma boa centralização das peças ligadas aos eixos. Entretanto, não possibilita transmissão de grandes esforços quanto os transmitidos pela forma. Os principais elementos de transmissão por atrito são os elementos anelares e arruelas estreladas. elementos anelares Seja qual for o tipo de variador, sua função está ligada a eixos. Esses elementos constituem-se de dois anéis cônicos apertados entre si e que atuam ao mesmo tempo sobre o eixo e o cubo. Modos de transmissão A transmissão de força e movimento pode ser pela forma e por atrito. - 23 - o Tecnologia Projeto II 2 Ciclo de Mecânica arruelas estreladas As arruelas estreladas possibilitam grande rigor de movimento axial (dos eixos) e radial (dos raios). As arruelas são apertadas por meio de parafusos que forçam a arruela contra o eixo e o cubo ao mesmo tempo. corrente de buchas Engrenagens Também conhecidas como rodas dentadas, as engrenagens são elementos de máquina usados na transmissão entre eixos. Existem vários tipos de engrenagem. Descrição de alguns elementos de transmissão Apresentamos, a seguir, uma breve descrição dos principais elementos de máquina de transmissão: correias, correntes, engrenagens, rodas de atrito, roscas, cabos de aço e acoplamento. Os eixos já foram descritos. Cada um desses elementos será estudado mais profundamente nas aulas seguintes. Correias São elementos de máquina que transmitem movimento de rotação entre eixos por intermédio das polias. As correias podem ser contínuas ou com emendas. As polias são cilíndricas, fabricadas em diversos materiais. Podem ser fixadas aos eixos por meio de pressão, de chaveta ou de parafuso. engrenagens cilíndricas de dentes retos Rodas de atrito São elementos de máquinas que transmitem movimento por atrito entre dois eixos paralelos ou que se cruzam. Correntes São elementos de transmissão, geralmente metálicos, constituídos de uma série de anéis ou elos. Existem vários tipos de corrente e cada tipo tem uma aplicação específica. corrente de elos - 24 - o Tecnologia Projeto II 2 Ciclo de Mecânica Roscas Acoplamento São saliências de perfil constante, em forma de hélice (helicoidal). As roscas se movimentam de m odo uniforme, externa ou internamente, ao redor de uma superfície cilíndrica ou cônica. As saliências são denominadas filetes. É um conjunto mecânico que transmite movimento entre duas peças. Existem roscas de transporte ou movimento que transformam o movimento giratório num movimento longitudinal. Essas roscas são usadas, normalmente, em tornos e prensas, principalmente quando são freqüentes as montagens e desmontagens. rosca que transforma movimento giratório em movimento longitudinal Eixos e árvores Assim como o homem, as máquinas contam com sua “coluna vertebral” como um dos principais elem entos de sua estrutura física: eixos e árvores, que podem ter perfis lisos ou compostos, em que são montadas as engrenagens, polias, rolamentos, volantes, manípulos etc. rosca que transforma movimento longitudinal em movimento giratório Cabos de aço São elementos de máquinas feitos de arame trefilado a frio. Inicialmente, o arame é enrolado de modo a formar pernas. Depois as pernas são enroladas em espirais em torno de um elemento central, chamado núcleo ou alma. Os eixos e as árvores podem ser fixos ou giratórios e sustentam os elementos de máquina. No caso dos eixos fixos, os elementos (engrenagens com buchas, polias sobre rolamentos e volantes) é que giram. Quando se trata de eixo-árvore giratório, o eixo se movimenta juntamente com seus elementos ou independentemente deles como, por exemplo, eixos de afiadores (esmeris), rodas de trole (trilhos), eixos de máquinas-ferramenta, eixos sobre mancais. cabos - 25 - o Tecnologia Projeto II 2 Ciclo de Mecânica Material de fabricação Os eixos e árvores são fabricados em aço ou ligas de aço, pois os materiais metálicos apresentam melhores propriedades m ecânicas do que os outros materiais. Por isso, são mais adequados para a fabricação de elementos de transmissão: • eixos com pequena solicitação mecânica são fabricados em aço ao carbono; • eixo-árvore de máquinas e automóveis são fabricados em açoníquel; • eixo-árvore para altas rotações ou para bombas e turbinas são fabricados em aço cromo-níquel; • eixo para vagões são fabricados em aço-manganês. Quando os eixos e árvores têm finalidades específicas, podem ser fabricados em cobre, alumínio, latão. Portanto, o material de fabricação varia de acordo com a função dos eixos e árvores. Tipos e características de árvores Conforme sua funções, uma árvore pode ser de engrenagens (em que são montados mancais e rolamentos) ou de manivelas, que transforma movimentos circulares em movimentos retilíneos. Para suporte de forças radiais, usam-se espigas retas, cônicas, de colar, de manivela e esférica. Quanto ao tipo, os eixos podem ser roscados, ranhurados, estriados, maciços, vazados, flexíveis, cônicos, cujas características estão descritas a seguir. Eixos maciços A maioria dos eixos maciços tem seção transversal circular maciça, com degraus ou apoios para ajuste das peças montadas sobre eles. A extremidade do eixo é chanfrada para evitar rebarbas. As arestas são arredondadas para aliviar a concentração de esforços. Eixos vazados Normalmente, as máquinas-ferramenta possuem o eixo-árvore vazado para facilitar a fixação de peças mais longas para a usinagem. Temos ainda os eixos vazados empregados nos motores de avião, por serem mais leves. Para suporte de forças axiais, usam-se espigas de anéis ou de cabeça. Eixos cônicos Os eixos cônicos devem ser ajustados a um componente que possua um furo de encaixe cônico. A parte que se ajusta tem um formato cônico e é firmemente presa por uma porca. Uma chaveta é utilizada para evitar a rotação relativa. As forças axiais têm direção perpendicular (90º) à seção transversal do eixo, enquanto as forças radiais têm direção tangente ou paralela à seção transversal do eixo. - 26 - o Tecnologia Projeto II 2 Ciclo de Mecânica São eixos empregados para transmitir movimento a ferramentas portáteis (roda de afiar), e adequados a forças não muito grandes e altas velocidades (cabo de velocímetro). Eixos roscados Esse tipo de eixo é composto de rebaixos e furos roscados, o que permite sua utilização como elem ento de transmissão e também como eixo prolongador utilizado na fixação de rebolos para retificação interna e de ferramentas para usinagem de furos. Dimensionamento de Eixo Dimensionamento a Flexão Simples Eixos-árvore ranhurados Esse tipo de eixo apresenta uma série de ranhuras longitudinais em torno de sua circunferência. Essas ranhuras engrenam-se com os sulcos correspondentes de peças que serão montadas no eixo. Os eixos ranhurados são utilizados para transmitir grande força. Calculo do eixo: onde d = 2,17.3 MF = P . a Mf σf → momento fletor [ kgf . cm ] a = distancia da carga em relação a um ponto fixo [ cm ] P = carga aplicada no eixo [ kgf ] σf = tensão admissível que depende do material do eixo [ kgf/cm2 ] σ f = 100 a 300 kgf/cm σ f = 300 a 600 kgf/cm Eixos-árvore estriados Assim como os eixos cônicos, como chavetas, caracterizam-se por garantir uma boa concentricidade com boa fixação, os eixos-árvore estriados também são utilizados para evitar rotação relativa em barras de direção de automóveis, alavancas de máquinas etc. 2 para eixos fixos material DIN St 50.11 2 para eixos livres material DIN St 50.11 Exemplo de calculo: 1-) Dimensione o eixo indicado na figura abaixo: dados P = 2000 kgf a1 = 5 cm a2 = 10 cm Eixos-árvore flexíveis Consistem em uma série de camadas de arame de aço enroladas alternadamente em sentidos opostos e apertadas fortemente. O conjunto é protegido por um tubo flexível e a união com o motor é feita mediante uma braçadeira especial com uma rosca. - 27 - o Tecnologia Projeto II 2 Ciclo de Mecânica 2-) Dimensione o eixo indicado na figura abaixo: dados P = 2000 kgf a = 7 cm Tipos de polia Os tipos de polia são determinados pela forma da superfície na qual a correia se assenta. Elas podem ser planas ou trapezoidais. As polias planas podem apresentar dois form atos na sua superfície de contato. Essa superfície pode ser plana ou abaulada. A polia plana conserva melhor as correias, e a polia com superfície abaulada guia melhor as correias. As polias apresentam braços a partir de 200 mm de diâmetro. Abaixo desse valor, a coroa é ligada ao cubo por meio de discos. Polias e Correias Introdução Às vezes, pequenos problemas de uma empresa podem ser resolvidos com soluções imediatas, principalmente quando os recursos estão próximos de nós, sem exigir grandes investimentos. Por exemplo: com a simples troca de alguns componentes de uma máquina, onde se pretende melhorar o rendimento do sistema de transmissão, conseguiremos resolver o problema de atrito, desgaste e perda de energia. Esses componentes - as polias e as correias, que são o assunto da aula de hoje. A polia trapezoidal recebe esse nome porque a superfície na correia se assenta apresenta a forma de trapézio. As trapezoidais devem ser providas de canaletes (ou canais) dimensionadas de acordo com o perfil padrão da correia utilizada. Polias As polias são peças cilíndricas, movimentadas pela rotação do eixo do motor e pelas correias. Ver anexo das Dimensões da Polia Uma polia é constituída de um a coroa ou face, na qual se enrola a correia. A face é ligada a um cubo de roda mediante disco ou braços. - 28 - qual a polias e são a ser o Tecnologia Projeto II 2 Ciclo de Mecânica Essas dimensões são obtidas a partir de consultas em tabelas. Vamos ver um exemplo que pode explicar como consultar tabela. Imaginemos que se vai executar um projeto de fabricação de polia, cujo diâmetro é de 250 mm, perfil padrão da correia C e ângulo do canal de 34º. Como determinar as demais dimensões da polia? Com os dados conhecidos, consultamos a tabela e vamos encontrar essas dimensões: Perfil padrão da correia: C Diâmetro externo da polia: 250 mm Ângulo do canal: 34º T: 15,25 mm S: 25,5 mm W: 22,5 mm Y: 4 mm Z: 3 mm H: 22 mm K: 9,5 mm U = R: 1,5 mm X: 8,25 mm Além das polias para correias planas e trapezoidais, existem as polias para cabos de aço, para correntes, polias (ou rodas) de atrito, polias para correias redondas e para correias dentadas. Algumas vezes, as palavras roda e polia são utilizadas como sinônimos. No quadro da próxima página, observe, com atenção, alguns exemplos de polias e, ao lado, a forma como são representadas em desenho técnico. Material das polias Os materiais que se empregam para a construção das polias são ferro fundido (o mais utilizado), aços, ligas leves e m ateriais sintéticos. A superfície da polia não deve apresentar porosidade, pois, do contrário, a correia irá se desgastar rapidamente. - 29 - o Tecnologia Projeto II 2 Ciclo de Mecânica Correias As correias mais usadas são planas e as trapezoidais. A correia em “V” ou trapezoidal é inteiriça, fabricada com seção transversal em forma de trapézio. É feita de borracha revestida de lona e é formada no seu interior por cordonéis vulcanizados para suportar as forças de tração. Outra correia utilizada é a correia dentada, para casos em que não se pode ter nenhum deslizamento, como no comando de válvulas do automóvel. Material das correias Os materiais empregados para fabricação das correias são couro; materiais fibrosos e sintéticos (à base de algodão, pêlo de camelo, viscose, perlon e náilon) e material combinado (couro e sintéticos). Transmissão Na transmissão por polias e correias, a polia que transmite movimento e força é chamada polia motora ou condutora. A polia que recebe movimento e força é a polia movida ou conduzida. A maneira como a correia é colocada determina o sentido de rotação das polias. Assim, temos: • sentido direto de rotação - a correia fica reta e as polias têm o mesmo sentido de rotação; O emprego da correia trapezoidal ou em “V” é preferível ao da correia plana porque: • praticamente não apresenta deslizam ento; • permite o uso de polias bem próximas; • elimina os ruídos e os choques, típicos das correias emendadas (planas). • sentido de rotação inverso - a correia fica cruzada e o sentido de rotação das polias inverte-se; Existem vários perfis padronizados de correias trapezoidais. - 30 - o Tecnologia Projeto II 2 Ciclo de Mecânica • transmissão de rotação entre eixos não paralelos. n1 = número de rotações por minuto (rpm) da polia menor n2 = número de rotações por minuto (rpm) da polia maior Na transmissão por correia plana, a relação de transmissão (i) não deve ser maior do que 6 (seis), e na transmissão por correia trapezoidal esse valor não deve ser maior do que 10 (dez). Dimensionamento de Polias e Correias Trapezoidais Para ajustar as correias nas polias, mantendo tensão correta, utilizase o esticador de correia. Critérios Para Escolha do Tipo e Número de Correias As correias em “V” são fabricadas na série industrial com 5 perfis designados por A, B, C, D e E indicados na pagina 15. Os critérios para a seleção são os seguintes: 1-) Seleção do perfil: depende do (HP) e (rpm) dos motores pelo gráfico da página ( ) 2-) Polias: determinação pelas tabelas da página ( ) 3-) Calculo das distância de Centros provisórias: ver formula página ( ) Já vimos que a forma da polia varia em função do tipo de correia. 4-) Comprimento nominal da correia: tabela da página ( ) Relação de transmissão Na transmissão por polias e correias, para que o funcionamento seja perfeito, é necessário obedecer alguns limites em relação ao diâmetro das polias e o número de voltas pela unidade de tempo. Para estabelecer esses limites precisamos estudar as relações de transmissão. 5-) Distancia entre centros recalculada: ver formula página ( ) Costumamos usar a letra i para representar a relação de transmissão. Ela é a relação entre o número de voltas das polias (n) numa unidade de tempo e os seus diâmetros. 8-) Fator de Serviço: depende da máquina condutora e máquina conduzida, tabela da página ( ) 6-) Velocidade linear: ver formula página ( ) 7-) Capacidade de HP por correia: depende de ( V ) e ( D1 ) 9-) Fator de Correção do Arco de Contato: depende da diferença ( D2 – D1 ) e distancia entre centros ( I ) tabela da página ( ) 10-) Quantidade de Correias: ver formula página ( ) A correia é dimensionada pela máxima força de tração. O valor é determinado experim entalm ente e fornecido pelo fabricante sob forma de potência. Correias – V Série Industrial Distância entre Centro A velocidade tangencial (V) é a mesma para as duas polias, e é calculada pela fórmula: I= V = π .· D . n Com o as duas velocidades são iguais, temos: V1 = V2 → π · D1 · n1 = π · D2 · n2 ∴ D1 · n1 = D2 · n2 ou Portanto: Onde: i= L (D − D1)2 − 0,785.(D2 + D1 ) + 2 2 2.L Arco de Contato α = 180 − n1 D 2 = =i n 2 D1 n1 D 2 = n2 D1 D1 = diâmetro da polia menor D2 = diâmetro da polia maior - 31 - 60.(D 2 − D1 ) I o Tecnologia Projeto II 2 Ciclo de Mecânica Tensão QuantidadedeCorreias = O rendimento da transmissão de força e de movimento vai depender diretamente da posição das engrenagens e do sentido da rotação. HP do motor . fatordeserviço HP por correia . fator de arco de contato Exercício: Dimensione a correia para um motor de 10CV que e 1760rpm para reduzir par 800rpm para transportadores de roscas espiral em motor de corrente continua. disposições favoráveis e desfavoráveis para transmissões por corrente com duas engrenagens. Os eixos das engrenagens são horizontais. Transmissão Transmissão por Correntes A transmissão ocorre por meio do acoplamento dos elos da corrente com os dentes da engrenagem. A junção desses elementos gera uma pequena oscilação durante o movimento. Introdução Os problemas de uma empresa da área de transporte e cargas fez com que o encarregado do setor tom asse algumas decisões referentes à substituição de equipamentos, como componentes do sistema de movimentação das esteiras transportadoras, e à manutenção corretiva e preventiva dos órgãos de sustentação e transferência de carga pesada. Tomadas as providências e resolvidos os problemas, elaborou-se um relatório que dava ênfase aos componentes substituídos, que são o assunto que vamos estudar nesta aula: correntes. Conceito As correntes transmitem força e movimento que fazem com que a rotação do eixo ocorra nos sentidos horário e anti-horário. Para isso, as engrenagens devem estar num mesmo plano. Os eixos de sustentação das engrenagens ficam perpendiculares ao plano. - 32 - o Tecnologia Projeto II 2 Ciclo de Mecânica Algumas situações determinam a utilização de dispositivos especiais para reduzir essa oscilação, aumentando, conseqüentemente, a velocidade de transmissão. Veja alguns casos. • Grandes choques periódicos - devido à velocidade tangencial, ocorre intensa oscilação que pode ser reduzida por amortecedores especiais. • corrente simples de rolos 1 - pino; 2 - tala interna e externa; 3 - bucha remachada na tala interna 2; 4 - rolo, com rotação livre sobre a bucha 3. transmissão de corrente com amortecedor de oscilações através de guias de borracha • Grandes distâncias - quando é grande a distância entre os eixos de transmissão, a corrente fica “com barriga”. Esse problema pode ser reduzido por meio de apoios ou guias. corrente dupla e tripla de rolos O fechamento das correntes de rolo pode ser feito por cupilhas ou travas elásticas, conforme o caso. guias para diminuir a barriga devido a grande distância entre eixos • Grandes folgas - usa-se um dispositivo chamado esticador ou tensor quando existe uma folga excessiva na corrente. O esticador ajuda a melhorar o contato das engrenagens com a corrente. Essas correntes são utilizadas em casos em que é necessária a aplicação de grandes esforços para baixa velocidade como, por exemplo, na movimentação de rolos para esteiras transportadoras. Corrente de bucha Essa corrente não tem rolo. Por isso, os pinos e as buchas são feitos com diâmetros maiores, o que confere mais resistência a esse tipo de corrente do que à corrente de rolo. Entretanto, a corrente de bucha se desgasta mais rapidamente e provoca mais ruído. Tipos de corrente Correntes de rolo simples, dupla e tripla Fabricadas em aço temperado, as correntes de rolo são constituídas de pinos, talas externa e interna, bucha remachada na tala interna. Os rolos ficam sobre as buchas. - 33 - o Tecnologia Projeto II 2 Ciclo de Mecânica Corrente de dentes Nessa corrente, cada pino possui várias talas, colocadas uma ao lado da outra. Assim, é possível construir correntes bem largas e resistentes. Corrente de dente com guia interna e articulações basculantes. Os dois pinos articulados hachurados estão fixos à torção no grupo de talas no meio da figura, em cima, e os dois pinos pontilhados fixos à torção no grupo de talas ao lado, à esquerda. Corrente de articulação desmontável Esse tipo de corrente é usado em veículos para trabalho pesado, como em máquinas agrícolas, com pequena velocidade tangencial. Seus elos são fundidos na form a de corrente e os pinos são feitos de aço. Dimensão das correntes A dimensão das correntes e engrenagens são indicadas nas Normas DIN. Essas normas especificam a resistência dos materiais de que é feito cada um dos elementos: talas, eixos, buchas, rolos etc. Em Resistência dos Materiais iremos dimensionar e verificar estes tipos de correntes Dimensionamento Veremos um exemplo de dimensionamento de corrente de elo simples indicado na figura abaixo Fórmulas para dimensionamento a tração: d= corrente de articulação desmontável σt = 2.T π.σ t tensão admissível a tração [ 2 kgf/cm ] T = força de tração no elo da corrente [ kgf ] π = 3,14 aproximadamente σt ≤ 637 kgf/cm 2 se trabalha 2 para casos raram ente corrente com pino de aço σt ≤ 510 kgf/cm comuns Correntes Gall e de aço redondo σt ≤ Utilizadas para o transporte de carga, são próprias para velocidade baixa e grande capacidade de carga. continuo - 34 - 318 kgf/cm 2 para uso o Tecnologia Projeto II 2 Ciclo de Mecânica Dimensões da corrente Componentes O cabo de aço se constitui de alma e perna. A perna se compõe de vários aram es em torno de um aram e central, conforme a figura ao lado. Cabos de Aço Conceito Cabos são elementos de transmissão que suportam cargas (força de tração), deslocando-as nas posições horizontal, inclinada ou vertical. Os cabos são muito empregados em equipamentos de transporte e na elevação de cargas, como em elevadores, escavadeiras, pontes rolantes. - 35 - o Tecnologia Projeto II 2 Ciclo de Mecânica Vejamos ao lado um esquema de cabo de aço. cabo de aço alma perna arame central arame Distribuição filler Construção de cabos Um cabo pode ser construído em uma ou mais operações, dependendo da quantidade de fios e, especificamente, do núm ero de fios da perna. Por exemplo: um cabo de aço 6 por 19 significa que uma perna de 6 fios é enrolada com 12 fios em duas operações, conforme segue: As pernas contêm fios de diâmetro pequeno que são utilizados como enchimento dos vãos dos fios grossos. Distribuição warrington Os fios das pernas têm diâmetros diferentes num a mesma camada. Quando a perna é construída em várias operações, os passos ficam diferentes no arame usado em cada camada. Essa diferença causa atrito durante o uso e, conseqüentemente, desgasta os fios. Tipos de alma de cabos de aço As almas de cabos de aço podem ser feitas de vários materiais, de acordo com a aplicação desejada. Existem, portanto, diversos tipos de alma. Veremos os mais comuns: alm a de fibra, de algodão, de asbesto, de aço. Alma de fibra É o tipo mais utilizado para cargas não muito pesadas. As fibras podem ser naturais (AF) ou artificiais (AFA). Passo é a distância entre dois pontos de um fio em torno da alma do cabo. Tipos de distribuição dos fios nas pernas Existem vários tipos de distribuição de fios nas cam adas de cada perna do cabo. Os principais tipos de distribuição que vamos estudar são: • normal; • seale; • filler; • warrington. Distribuição normal Os fios dos arames e das pernas são de um só diâmetro. Distribuição seale As camadas são alternadas em fios grossos e finos. cabo com alma de fibra AF (fibra natural) ou AFA (fibra artificial) As fibras naturais utilizadas normalmente são o sisal ou o rami. Já a fibra artificial mais usada é o polipropileno (plástico). Vantagens das fibras artificiais: • não se deterioram em contato com agentes agressivos; • são obtidas em maior quantidade; • não absorvem umidade. Desvantagens das fibras artificiais: • são mais caras; • são utilizadas somente em cabos especiais. - 36 - o Tecnologia Projeto II 2 Ciclo de Mecânica Alma de algodão Tipo de alma que é utilizado em cabos de pequenas dimensões. Alma de asbesto Tipo de alma utilizado em cabos especiais, sujeitos a altas temperaturas. Alma de aço A alma de aço pode ser formada por uma perna de cabo (AA) ou por um cabo de aço independente (AACI), sendo que este último oferece maior flexibilidade somada à alta resistência à tração. Iang à d ir eit a I a ng à es q u er d a O diâmetro de um cabo de aço corresponde ao diâmetro da circunferência que o circunscreve. cabo com alma de aço formada por cabo independente AACI cabo com alma de aço formada por uma perna AA Tipos de torção Os cabos de aço, quando tracionados, apresentam torção das pernas ao redor da alma. Nas pernas também há torção dos fios ao redor do fio central. O sentido dessas torções pode variar, obtendo-se as situações: Preformação dos cabos de aço Os cabos de aço são fabricados por um processo especial, de modo que os arames e as pernas possam ser curvados de forma helicoidal, sem formar tensões internas. Torção regular ou em cruz As principais vantagens dos cabos preformados são: Os fios de cada perna são torcidos no sentido oposto ao das pernas ao redor da alma. As torções podem ser à esquerda ou à direita. Esse tipo de torção confere mais estabilidade ao cabo. • manuseio mais fácil e mais seguro; • no caso da quebra de um arame, ele continuará curvado; • não há necessidade de amarrar as pontas. regular à direita regular à esquerda Torção lang ou em paralelo Os fios de cada perna são torcidos no mesmo sentido das pernas que ficam ao redor da alma. As torções podem ser à esquerda ou à direita. Esse tipo de torção aumenta a resistência ao atrito (abrasão) e dá mais flexibilidade. - 37 - o Tecnologia Projeto II 2 Ciclo de Mecânica Fixação do cabo de aço Os cabos de aço são fixados em sua extremidade por meio de ganchos ou laços. Os laços são formados pelo trançamento do próprio cabo. Os ganchos são acrescentados ao cabo. Dimensionamento Para dimensionar cabos, calculamos a resistência do material de fabricação aos esforços a serem suportados por esses cabos. É necessário verificar o nível de resistência dos materiais à ruptura. Os tipos, características e resistência à tração dos cabos de aço são apresentados nos catálogos dos fabricantes. Vejamos dois exemplos de tabelas de cabos de aço do fabricante CIMAF. - 38 - o Tecnologia Projeto II 2 Ciclo de Mecânica Os dentes são um dos elementos mais importantes das engrenagens. Observe, no detalhe, as partes principais do dente de engrenagem. Engrenagens Engrenagens são rodas com dentes padronizados que servem para transmitir movimento e força entre dois eixos. Muitas vezes, as engrenagens são usadas para variar o número de rotações e o sentido da rotação de um eixo para o outro. Para produzir o movimento de rotação as rodas devem estar engrenadas. As rodas se engrenam quando os dentes de uma engrenagem se encaixam nos vãos dos dentes da outra engrenagem. Observe as partes de uma engrenagem: As engrenagens trabalham em conjunto. As engrenagens de um mesmo conjunto podem ter tamanhos diferentes. Quando um par de engrenagens tem rodas de tamanhos diferentes, a engrenagem maior chama-se coroa e a menor chama-se pinhão. Existem diferentes tipos de corpos de engrenagem. Para você conhecer alguns desses tipos, observe as ilustrações. corpo em forma de disco com furo central corpo em forma de disco com cubo e furo central Os materiais mais usados na fabricação de engrenagens são: açoliga fundido, ferro fundido, cromo-níquel, bronze fosforoso, alumínio, náilon. Tipos de engrenagem Existem vários tipos de engrenagem, que são escolhidos de acordo com sua função. Nesta aula você vai estudar os tipos mais comuns. corpo com 4 furos, cubo e furo central corpo com braços cubo e furo central - 39 - o Tecnologia Projeto II 2 Ciclo de Mecânica Engrenagens cilíndricas Engrenagens cilíndricas têm a forma de cilindro e podem ter dentes retos ou helicoidais (inclinados). Observe duas engrenagens cilíndricas com dentes retos: Engrenagens cônicas Engrenagens cônicas são aquelas que têm forma de tronco de cone. As engrenagens cônicas podem ter dentes retos ou helicoidais. Nesta aula, você ficará conhecendo apenas as engrenagens cônicas de dentes retos. engrenagem cônica de dentes retos Veja a representação de uma engrenagem com dentes helicoidais: As engrenagens cônicas transmitem rotação entre eixos concorrentes. Eixos concorrentes são aqueles que vão se encontrar em um mesmo ponto, quando prolongados. Observe no desenho como os eixos das duas engrenagens se encontram no ponto A. Os dentes helicoidais são paralelos entre si, mas oblíquos em relação ao eixo da engrenagem. Já os dentes retos são paralelos entre si e paralelos ao eixo da engrenagem. As engrenagens cilíndricas servem para transmitir rotação entre eixos paralelos, como mostram os exemplos. Observe alguns exemplos de emprego de engrenagens cônicas com dentes retos. As engrenagens cilíndricas com dentes helicoidais transmitem também rotação entre eixos reversos (não paralelos). Elas funcionam mais suavemente que as engrenagens cilíndricas com dentes retos e, por isso, o ruído é menor. A coroa é a engrenagem com maior número de dentes e que transmite a força motora.Veja a resposta correta. - 40 - o Tecnologia Projeto II 2 Ciclo de Mecânica Cremalheira Cremalheira é um a barra provida de dentes, destinada a engrenar uma roda dentada. Com esse sistema, pode-se transformar movimento de rotação em movimento retilíneo e vice-versa. Engrenagens helicoidais Nas engrenagens helicoidais, os dentes são oblíquos em relação ao eixo. Entre as engrenagens helicoidais, a engrenagem para rosca sem-fim merece atenção especial. Essa engrenagem é usada quando se deseja uma redução de velocidade na transmissão do movimento. Conceitos básicos As engrenagens são representadas, nos desenhos técnicos, de maneira normalizada. Como regra geral, a engrenagem é representada como uma peça sólida, sem dentes. Repare que os dentes da engrenagem helicoidal para rosca sem-fim são côncavos. Apenas um elemento da engrenagem, o diâmetro primitivo, é indicado por meio de uma linha estreita de traços e pontos, como mostra o desenho. Côncavos porque são dentes curvos, ou seja, menos elevados no meio do que nas bordas. No engrenamento da rosca sem-fim com a engrenagem helicoidal, o parafuso sem-fim é o pinhão e a engrenagem é a coroa. Veja um exemplo do emprego de coroa para rosca sem-fim. Na fabricação de engrenagens, o perfil dos dentes é padronizado. Os dentes são usinados por ferramentas chamadas fresas. A escolha da fresa depende da altura da cabeça e do número de dentes da engrenagem. Por isso, não há interesse em representar os dentes nos desenhos. Repare que no engrenamento por coroa e rosca sem-fim, a transmissão de movimento e força se dá entre eixos não coplanares. - 41 - o Tecnologia Projeto II 2 Ciclo de Mecânica Representação dos dentes Quando, excepcionalmente, for necessário representar um ou dois dentes, eles devem ser desenhados com linha contínua larga. Na parte em corte da vista lateral, a raiz do dente aparece representada pela linha contínua larga. Caso seja necessário representar a raiz do dente da engrenagem em uma vista sem corte, deve-se usar a linha contínua estreita, como no desenho seguinte. Entretanto, nas representações em corte, os dentes atingidos no sentido longitudinal devem ser desenhados. Nesses casos, os dentes são representados com omissão de corte, isto é, sem hachura. Quando, na vista lateral da engrenagem, aparecem representadas três linhas estreitas paralelas, essas linhas indicam a direção de inclinação dos dentes helicoidais. Observe os dentes representados nas vistas laterais, em meio-corte, das engrenagens a seguir. engrenagem cilíndrica (helicoidal à direita) engrenagem cilíndrica de dente reto engrenagem cônica (helicoidal à esquerda) engrenagem cônica de dente reto engrenagem helicoidal côncava (espiral) Desenho de pares de engrenagens As mesmas regras para a representação de engrenagens que você aprendeu até aqui valem para a representação de pares de engrenagens ou para as representações em desenhos de conjuntos. engrenagem helicoidal côncava Analise as vistas de cada engrenagem e veja que, na vista frontal e na parte não representada em corte da vista lateral, a raiz do dente não aparece representada. Quando o engrenamento acontece no mesmo plano, nenhuma das engrenagens encobre a outra. - 42 - o Tecnologia Projeto II 2 Ciclo de Mecânica Observe no desenho da engrenagem helicoidal côncava e da rosca sem-fim que todas as linhas normalizadas são representadas. Note que, nesse exemplo, o pinhão encobre parcialmente a coroa. Apenas o diâmetro primitivo da coroa é representado integralmente. O mesmo acontece no engrenamento das engrenagens cilíndricas a seguir. Características das engrenagens Para interpretar desenhos técnicos de engrenagens, é preciso conhecer bem suas características. Você já sabe que os dentes constituem parte importante das engrenagens. Por isso, você vai começar o estudo das engrenagens pelas características comuns dos dentes. Analise cuidadosamente o desenho a seguir e veja o significado das letras sobre as linhas da engrenagem. engrenam ento de duas engrenagens cilíndricas dentes retos detalhe da engrenagem: dentes As características dos dentes da engrenagem são: e = espessura- é a medida do arco limitada pelo dente, sobre a circunferência primitiva (determinada pelo diâmetro primitivo); v = vão- é o vazio que fica entre dois dentes consecutivos também delimitados por um arco do diâmetro primitivo; P = passo-é a soma dos arcos da espessura e do vão (P = e + v); a = cabeça-é a parte do dente que fica entre a circunferência primitiva e a circunferência externa da engrenagem; engrenamento de duas engrenagens cilíndricas dentes helicoidais b = pé - é a parte do dente que fica entre a circunferência primitiva e a circunferência interna (ou raiz); Observe que no engrenamento de duas engrenagens cilíndricas de dentes helicoidais, o sentido do dente de uma deve ser à direita e da outra, à esquerda. h = altura - corresponde à soma da altura da cabeça mais a altura do pé do dente. Quando uma das engrenagens está localizada em frente da outra, no desenho técnico, é omitida a parte da engrenagem que está encoberta. As duas engrenagens cônicas, representadas a seguir, encontram-se nessa situação. - 43 - o Tecnologia Projeto II 2 Ciclo de Mecânica Verificando o entendimento Analise a representação cotada dos dentes de engrenagem a seguir e responda às questões. Nas figuras a seguir estão mostrados, em escala natural, alguns perfis de dentes no sistem a módulo, para se ter idéia das dim ensões deles. O sistema módulo é a relação entre o diâmetro primitivo, em milímetros, e o número de dentes. a) Qual é a medida do passo da engrenagem? Resp.:_________________________________________________ b-) O que representa a cota 600? ______________________________________________________ c) Qual a medida da altura do dente? ______________________________________________________ Os desenhos técnicos das engrenagens e de suas características são feitos por meio de representações convencionais. Observe, no próximo desenho, as características da engrenagem cilíndrica com dentes retos. Verificando o entendimento Escreva as cotas pedidas. As características da engrenagem cilíndrica com dentes retos são: De: diâmetro externo Dp: diâmetro primitivo a) diâmetro externo: ____________________________________ Di: diâmetro interno b)diâmetro primitivo: _____________________________________ M: módulo c)diâmetro interno: ______________________________________ Z: número de dentes d)largura: _____________________________________________ L: largura da engrenagem e)módulo:______________________________________________ O módulo corresponde à altura da cabeça do dente (M = a) e serve de base para calcular as demais dimensões dos dentes. f)número de dentes: _____________________________________ É com base no módulo e no número de dentes que o fresador escolhe a ferramenta para usinar os dentes da engrenagem. Mais tarde, a verificação da peça executada também é feita em função dessas características. As demais cotas da engrenagem são o tamanho do furo: 11 e 18, e o tamanho do rasgo da chaveta: 1,5; 4 e 18. A profundidade do rasgo da chaveta (1,5 mm) foi determinada pela diferença das cotas: 12,5 mm e 11 mm. - 44 - o Tecnologia Projeto II 2 Ciclo de Mecânica Agora veja as características de uma engrenagem cilíndrica com dentes helicoidais. a)ângulo externo: _______________________________________ b)ângulo primitivo: ______________________________________ c)ângulo interno: _______________________________________ d)ângulo do cone complementar: __________________________ e)largura do dente: _____________________________________ Note que, na cotagem da engrenagem cônica, os diâmetros externo, primitivo e interno são indicados na base maior do cone da engrenagem. Para completar, analise as características da engrenagem helicoidal para rosca sem-fim. engrenagem cilíndrica com dentes helicoidais Na engrenagem cilíndrica com dentes helicoidais, a única característica nova que aparece indicada no desenho é a, ou seja, o ângulo de inclinação da hélice. Além das características que você já conhece, a engrenagem cônica com dentes retos possui outras que são mostradas no desenho a seguir. As características dessa engrenagem, que não se encontram nas anteriores, são: Dm: diâmetro máximo da engrenagem ach: ângulo de chanfro rc: raio da superfície côncava engrenagem cilíndrica com dentes helicoidais Verificando o entendimento As características da engrenagem cônica são: ae: ap: ai: ac: l: Analise o desenho técnico e complete as frases. ângulo externo ângulo primitivo ângulo interno ângulo do cone complementar largura do dente Tente interpretar o desenho técnico de uma engrenagem cônica. Verificando o entendimento Analise o desenho técnico da engrenagem e escreva as cotas pedidas. a) O diâmetro máximo da engrenagem é ___________________ b) A cota 60º refere-se ao _______________________________ c) O raio da superfície côncava é _________________________ - 45 - o Tecnologia Projeto II 2 Ciclo de Mecânica Observe novamente o desenho da engrenagem e acompanhe a interpretação das demais características: diâmetro externo: 130,8 mm diâmetro primitivo: 124,8 mm diâmetro interno: 117,8 mm largura da engrenagem: 24 mm ângulo da hélice: 16º módulo: 3 número de dentes: 40 tamanho do furo: 33 mm e 24 mm tamanho do rasgo da chaveta: 33 mm, 10 mm e 3,3 mm Conceituação Como Características e cálculos de engrenagem com dentes helicoidais e Pc = Mf . π (B) substituindo as fórmulas A e B em C, temos: cosβ = Simplificando, temos: cosβ = Assim, ou Engrenagens com dentes helicoidais são usadas em sistemas mecânicos, como caixas de câmbio e redutores de velocidade, que exigem alta velocidade e baixo ruído. Pn = Mn . π (A) Mn . π Mf . π Mn Mf Mn = Mf . cosβ Mf = Mn cosβ O diâmetro primitivo (Dp) da engrenagem helicoidal é calculado pela divisão do comprimento da circunferência primitiva por π (3, 14). O comprimento da circunferência primitiva (Cp) é igual ao número de dentes (Z) multiplicado pelo passo circular (Pc). Assim, Cp = Z . Pc Esta engrenagem tem passo normal (Pn) e passo circular (Pc), e a hélice apresenta um ângulo de inclinação (β). Logo, o diâmetro primitivo é dado por Dp = Cp π Como Cp = Z . Pc podemos escrever DP = Z . Pc π Como Pc = Mf . π temos DP = Z . Mf . π π Simplificando, temos: Dp = Z . Mf Como Mf = ou Dp = Mf . Z Mn cosβ podemos escrever Dp = Mn . Z cosβ O diâmetro externo (De) é calculado somando o diâmetro primitivo a dois módulos normais. Assim, De = Dp + 2 . Mn Para identificar a relação entre o passo normal (Pn), o passo circular (Pc) e o ângulo de inclinação da hélice (β), você deve proceder da seguinte forma: retire um triângulo retângulo da última ilustração, conforme segue. Neste triângulo, temos cos β = Pn Pc (C) Agora que já vimos algumas fórmulas da engrenagem helicoidal, podemos auxiliar o mecânico da oficina de manutenção. Ele mediu o diâmetro externo das duas engrenagens (De1 e De2) e a distância entre os seus centros (d). Depois contou o número de dentes (Z1 e Z2) das duas engrenagens. Com esses dados vam os calcular o módulo normal (Mn) da engrenagem quebrada. O módulo normal (Mn) pode ser deduzido das fórmulas a seguir: - 46 - o Tecnologia Projeto II 2 Ciclo de Mecânica Substituindo os valores na fórmula, temos d= Com o T emos e cos β = De = Dp + 2Mn 2,75 . 28 119,76 77 119,76 De = Dp + 2Mn cos β = Dp = De - 2Mn cos β = 0,64295. Substituindo Dp em temos: d= Dp1 + Dp2 2 Procurando na tabela o ângulo correspondente a este valor, temos β = 50º. Portanto, o ângulo de inclinação da hélice da engrenagem tem 50º. (De1 - 2Mn) + (De2 - Mn) 2 Tente você também, fazendo os exercícios a seguir. Isolando o módulo normal Mn, temos: Exercício 1 Calcular o módulo normal (Mn), o diâmetro primitivo (Dp) e o ângulo de inclinação da hélice (β) de uma engrenagem helicoidal, sabendo que o diâmetro externo medido é De1 = 206,54mm e tem 56 dentes, o diâmetro externo da engrenagem acoplada é De2 = 125,26mm e a distância entre os centros é d = 160,4mm. 2d = De1 - 2Mn + De2 - 2Mn 2d = De1 + De2 - 4Mn 4Mn = De1 + De2 - 2d Fórmulas: Mn = De1 + De2 - 2d (D) 4 Mn = De1 + De2 - 2d 4 Com essa fórmula podemos calcular o módulo normal. Os valores de De1 (diâmetro externo da engrenagem 1), De2 (diâmetro externo da engrenagem 2) e d (distância entre os centros) podem ser medidos. Mn = 26,54 + 125,26 - 2.160,4 4 Mn = ? Assim, De1 = 125,26 mm De2 = 206,54 mm d = 160,4 mm Dp = De1 - 2 . Mn Dp = 206,54 - 2 . Mn Substituindo os valores de De1, De2 e d na fórmula (D), temos: Dp = ? Mn = 125,26 + 206,54 - 2.160,4 4 cosβ = Mn = 331,8 - 320,8 4 β=? Mn = 11 4 Exercício 2 Calcular o módulo frontal (Mf), o passo normal (Pn) e o passo circular (Pc) da engrenagem do exercício anterior. Mn = 2,75 Conhecendo o módulo normal (Mn) e o número de dentes Z = 28 da engrenagem quebrada e o diâmetro externo (De1 = 125,26 mm), podemos calcular o diâmetro primitivo (Dp1) e o ângulo de inclinação da hélice (β). Fórmulas conhecidas: Mf = Mn cosβ Vimos que De = Dp + 2Mn Pn = Mn . π Isolando Dp, temos Dp = De - 2Mn Substituindo os valores De1 = 125,26 mm, Mn = 2,75, da engrenagem quebrada, temos: Dp1 = 125,26 - 2 . 2,75 Dp1 = 125,26 - 5,5 Dp1 = 119,76mm Pc = O ângulo da inclinação da hélice (β) pode ser encontrado a partir da fórmula Dp = Mn . Z (já conhecida) cosβ Isolando cos β, temos cosβ = Mn . Z Dp Mn . Z Dp - 47 - Pn = Mf . π cosβ o Tecnologia Projeto II 2 Ciclo de Mecânica Cálculo da altura do pé do dente (b) A altura do pé do dente (b) depende do ângulo de pressão (θ) da engrenagem. Veja, a seguir, a localização do ângulo de pressão θ. onde: a = altura da cabeça do dente (a = 1 . Mn) b = altura do pé do dente Para ângulo de pressão θ = 20º, temos: h = 1 . Mn + 1,25 . Mn h = 2,25 . Mn E para ângulo de pressão θ = 14º30' e 15º, temos: h = 1 . Mn + 1,17 . Mn h = 2,17 . Mn Exemplo 3 Calcular a altura total do dente (h) de uma engrenagem helicoidal de módulo normal Mn = 2,75 e ângulo de pressão θ = 20º. Fórmula: h = 2,25 . Mn Substituindo o valor de Mn, temos: h = 2,25 . 2,75 h = 6,18 mm Exercício 3 Os ângulos de pressão mais comuns usados na construção de engrenagens são: 14º30', 15º e 20º. Para θ = 14º30' e 15º, usa-se a fórmula Para θ = 20º, usa-se b = 1,17 . Mn Calcular uma engrenagem helicoidal com 32 dentes, Mn = 3, ângulo de inclinação da hélice β = 19º30' e ângulo de pressão θ = 20º. a) Mf = b) Dp = c) De = d) Pn = e) Pc = f) Di = g) b = h) h = Exercício 4 b = 1,25 . Mn Exemplo 1 Calcular a altura do pé do dente (b) para a engrenagem helicoidal de módulo normal Mn = 2,75 e ângulo de pressão θ = 15º. Utilizando: b = 1,17 . Mn e substituindo os valores, temos: b = 1,17 . 2,75 b = 3,21mm Calcular uma engrenagem helicoidal com 44 dentes, Mn = 3, ângulo de inclinação da hélice β = 30º e ângulo de pressão θ = 15º. a) Mf = b) Dp = c) De = d) Pn = e) Pc = f) Di = g) b = h) h = Cálculo para engrenagem cônica Cálculo do diâmetro interno (Di) Di = Dp - 2b ou Di = Dp - 2,50 . Mn (para θ = 20º) e Di = Dp - 2,34 . Mn (para θ = 14º30' ou 15º) Numa engrenagem cônica, o diâmetro externo (De) pode ser medido, o número de dentes (Z) pode ser contado e o ângulo primitivo (δ) pode ser calculado. Na figura a seguir podemos ver a posição dessas cotas. Exemplo 2 Calcular o diâmetro interno (Di) para a engrenagem helicoidal de módulo normal Mn = 2,75, diâmetro primitivo Dp = 201,04mm e ângulo de pressão θ = 14º30'. Fórmula: Di = Dp - 2,34 . Mn Substituindo os valores na fórmula, temos: Di = 201,04 - 2,34 . 2,75 Di = 201,04 - 6,43 Di = 194,61mm Cálculo da altura total do dente (h) h=a+b - 48 - o Tecnologia Projeto II 2 Ciclo de Mecânica O diâmetro externo (De) é dado pelo fórmula De = Dp + 2 . M . cos δ, onde Dp é o diâmetro primitivo e M é o módulo. O diâmetro primitivo (Dp) é dado por Dp = M . Z onde: Z é o número de dentes O ângulo δ é dado pela fórmula tgδ= Z Za γ ψ δ onde: Z é o número de dentes da engrenagem que será construída; Za é o número de dentes da engrenagem que será acoplada. A partir dessas três fórmulas, podemos deduzir a fórmula do módulo (M) e encontrar o seu valor. Assim, De = Dp + 2 . M . cos δ (A) Com o Dp = M . Z, podemos substituir na fórmula (A) Logo De = M . Z + 2M . cos δ - ângulo da cabeça do dente ângulo do pé do dente ângulo primitivo Os ângulos do dente são calculados pelas fórmulas tgγ = 2 . senδ (D) Z para o ângulo de pressão α = 14º30' ou 15º, tgψ = 2,33 . senδ (E) Z para o ângulo de pressão α = 20º, Reescrevendo, temos: De = M (Z + 2 . cos δ) (B) 2,50 . senδ Z tgψ = Isolando o módulo, temos: M= De (C) Z + 2cosδ Podemos, então, calcular os ângulos: γ - ângulo da cabeça do dente ψ - ângulo do pé do dente Vamos, então, calcular o módulo da engrenagem, sabendo que: De = 63,88 mm (medido) Z = 30 (da engrenagem que será construída) Za = 120 (da engrenagem que será acoplada) É necessário calcular primeiro o ângulo primitivo (δ) da engrenagem que será construída. Assim, tg δ= Dados: δ Z = α = Aplicando a fórmula (D) abaixo: Z Za Substituindo os valores na fórmula, temos: tgγ = tgγ = 120 tg δ = 0,25 Utilizando a calculadora, encontraremos o ângulo aproximado. δ = 14º2' Substituindo os valores, temos: M= 63,88 30 + 1,94 0,48496 30 tgγ = 0,01616 (com a calculadora acha-se o ângulo aproximado) γ = 56' Portanto, o ângulo da cabeça do dente γ = 56' O ângulo do pé do dente (ψ) é calculado aplicando a fórmula (E) 63,88 M= 30 + 2 . cos 14°2' M= 2 . sen14°2' (o seno de 14º2' é obtido na calculadora) 30 2 . 0,24248 tgγ = 30 tgγ = Agora podemos calcular o módulo, aplicando a fórmula (C): De Z+ 2.cosδ 2 . senδ Z Substituindo os valores na fórmula: tg δ = 30 M= ângulo primitivo (14º2') 30 14º30' (ângulo de pressão) tgψ = 2,33 . senδ Z Substituindo os valores, temos: 63,88 31,94 tgψ = 2,33 . sen14°2' 30 tgψ = 2,33 . 0,24248 30 M = 2 mm tgψ = Vamos definir, agora, os ângulos da cabeça e do pé do dente. 0,56498 30 tgψ = 0,01883 (novamente, com a calculadora, obtém-se o ângulo aproximado) ψ = 1º5' - 49 - o Tecnologia Projeto II 2 Ciclo de Mecânica b = 1,17 . M (para ângulo de pressão α = 14º30' ou 15º) Assim, o ângulo do pé do dente ψ é 1º5'. Mais dois ângulos engrenagem cônica. são necessários para a construção da Como então, M=2 a = 2 mm b = 1,17 . 2 Logo, b = 2,34 mm Como h=a+b temos: h = 2 + 2,34 Portanto, h = 4,34 mm Um deles é o ângulo (ω), que será utilizado para o torneamento da superfície cônica do material da engrenagem. Para adquirir mais habilidade, faça os exercícios a seguir. O ângulo ω é o ângulo de inclinação do carro superior do torno para realizar o torneamento cônico do material. O ângulo (ω) é igual à som a do ângulo primitivo (δ) mais o ângulo da cabeça do dente (γ). Logo, ω = δ + γ Substituindo os valores na fórmula, temos: ω = 14º2' + 56' ω = 14º58' Portanto, o ângulo ω é: 14º58' O outro ângulo (σ) é o ângulo em que o fresador deve inclinar o cabeçote divisor para fresar a engrenagem cônica. Exercício 1 Calcular as dimensões para construir uma engrenagem cônica de módulo 2, número de dentes Z = 120, número de dentes da engrenagem que será acoplada Za = 30, ângulo de pressão α = 14º30' e ângulo dos eixos a 90º. Dp = δ = De = a = b = h = γ = ψ = ω = σ = Exercício 2 Calcular as dimensões de uma engrenagem cônica, módulo 4, com eixos a 90º, com número de dentes Z = 54, número de dentes da engrenagem que será acoplada Za = 18 e ângulo de pressão α = 14º30'. Dp = δ = De = γ = ψ = ω = σ = a = b = h = Parafuso com Rosca Sem-fim e Cora A coroa e o parafuso com rosca sem-fim compõem um sistema de transmissão muito utilizado na mecânica, principalmente nos casos em que é necessária redução de velocidade ou um aumento de força, como nos redutores de velocidade, nas talhas e nas pontes rolantes. O ângulo (σ) é igual ao ângulo primitivo (δ) menos o ângulo do pé do dente (ψ). Assim, σ = δ - ψ Substituindo os valores na fórmula, temos: σ = 14º2' - 1º5' σ = 12º57' Está faltando ainda calcular a altura total do dente (h). h=a+b onde: a = altura da cabeça do dente a=M b = altura do pé do dente b = 1,25 . M (para ângulo de pressão α = 20º) - 50 - o Tecnologia Projeto II 2 Ciclo de Mecânica Portanto, a coroa deverá girar a 60 rpm. Parafuso com rosca sem-fim Vamos fazer o exercício, a seguir, para você rever o que foi explicado. Esse parafuso pode ter uma ou mais entradas. Veja, por exemplo, a ilustração de um parafuso com rosca sem-fim com 4 entradas. 1. Qual será a rpm da coroa com 80 dentes de um sistema de transmissão cujo parafuso com rosca sem-fim tem 4 entradas e gira a 3.200 rpm? Dados: Fórmula: Np Ne Zc = = = 3.200 rpm 4 80 dentes Nc = Np . Ne Zc Na última ilustração podemos ver que no parafuso com rosca semfim aparece o passo (P) e o avanço (Ph). A relação entre o passo e o avanço é dado pela fórmula O número de entradas do parafuso tem influência no sistema de transmissão. Se um parafuso com rosca sem-fim tem apenas uma entrada e está acoplado a uma coroa de 60 dentes, em cada volta dada no parafuso a coroa vai girar apenas um dente. Como a coroa tem 60 dentes, será necessário dar 60 voltas no parafuso para que a coroa gire uma volta. Assim, a rpm da coroa é 60 vezes menor que a do parafuso. Se, por exemplo, o parafuso com rosca sem-fim está girando a 1.800 rpm, a coroa girará a 1.800 rpm, divididas por 60, que resultará em 30 rpm. Suponhamos, agora, que o parafuso com rosca sem-fim tenha duas entradas e a coroa tenha 60 dentes. Assim, a cada volta dada no parafuso com rosca sem-fim, a coroa girará dois dentes. Portanto, será necessário dar 30 voltas no parafuso para que a coroa gire uma volta. Ph = Ne . P onde: Ne = número de entradas Quando o problema é calcular as dimensões do parafuso com rosca sem-fim e da coroa a serem fabricados, é preciso calcular o módulo (M), usando-se a mesma fórmula empregada para cálculo de engrenagem helicoidal. A fórmula é a seguinte: M = de + De - 2 . E (A) 4 onde: de De E = = = diâmetro externo do parafuso diâmetro externo da coroa distância entre os centros Essas dim ensões foram obtivemos os valores tomadas medindo-se o conjunto, Assim, a rpm da coroa é 30 vezes menor que a rpm do parafuso com rosca sem-fim. Se, por exemplo, o parafuso com rosca sem-fim está girando a 1.800 rpm, a coroa girará a 1.800 divididas por 30, que resultará em 60 rpm. de = 28 mm De = 104,4 mm E = 62,2 mm A rpm da coroa pode ser expressa pela fórmula Substituindo os valores na fórmula (A), temos: M = 28 + 104,4 - 2 . 62,2 = 132,4 - 124,4 = Np . Ne NC = Zc onde: Nc Np Ne Zc = = = = 4 Assim, o módulo do conjunto coroa e parafuso com rosca sem-fim é 2. Agora, com o valor do módulo, é possível calcular as demais dimensões. Para facilitar os cálculos, vamos utilizar a nomenclatura seguinte. Exemplo Em um sistema de transmissão composto de coroa e parafuso com rosca sem-fim, o parafuso tem 3 entradas e desenvolve 800 rpm. Qual será a rpm da coroa, sabendo-se que ela tem 40 dentes? Aplicando a fórmula Nc = Np . Ne Zc Coroa M = Zc = Dp = De = D2 = l = R = δ = a = b = h = β = E = e substituindo os valores na fórmula, temos: Nc= 800 . 3 = 2.400 40 40 8 4 M=2 rpm da coroa rpm do parafuso com rosca sem-fim número de entradas do parafuso número de dentes da coroa Dados disponíveis Np = 800 rpm Ne = 3 entradas Zc = 40 dentes 4 e Nc = 60 rpm - 51 - módulo número de dentes diâmetro primitivo diâmetro externo diâmetro maior largura da roda raio ângulo dos chanfros da coroa altura da cabeça do dente altura do pé do dente altura total do dente ângulo da hélice distância entre eixos da coroa e da rosca sem-fim o Tecnologia Projeto II 2 Ciclo de Mecânica Dp Parafuso com rosca sem-fim de = diâmetro externo dp = diâmetro primitivo γ = ângulo do flanco do filete = 100,4 mm O diâmetro primitivo da rosca do parafuso é dado por dp = de - 2 . M dp = 28 - 2 . 2 dp = 28 - 4 dp = 24 mm Fórmulas O raio R é calculado pela fórmula De 2 R=E- Assim, R = 62,2 - 104,4 2 R = 62,2 - 52,2 R = 10 mm O ângulo dos chanfros (δ) pode ser calculado pela fórmula dp de cos δ = P=M . π E= D2 = De + 2 . R (1 - cos δ) De + dp 2 DP = M . Ze cos β R =E− De=Dp + 2 . M cos δ = 24 28 cos δ = 0,85714 Consultando a tabela de co-seno temos, aproxim adamente: δ = 31º Calcula-se o diâmetro maior da coroa (D2) pela fórmula D2 = De + 2 . R . (1 - cos δ) Dp = De - 2 . M Assim, D2 D2 D2 D2 De 2 = = = = 104,4 + 2 . 10 . (1 - 0,85714) 104,4 + 20 . (0,14286) 104,4 + 2,857 107,257 mm Logo, D2 é, aproximadamente, igual a 107,26mm. A largura da coroa (l) para o parafuso com rosca sem-fim de uma entrada é dada por l = 2,38 . P + 6 l = 2,38 . 6,28 + 6 l = 14,95 + 6 l = 20,95 mm Valores de 1 Para parafuso com rosca sem-fim de uma ou duas entradas: L = 2,38 . P + 6 Para parafuso com rosca sem-fim com mais de duas entradas: L = 2,15 . P + 5 A altura total do dente (h) é calculada pela fórmula h= a+b para a=M a = 2,0 mm e b = 1,25 . M (considerando o ângulo de pressão 20º) b = 1,25 . 2 b = 2,5 mm Valores de h h=a + b, sendo a=M b = 1,167 . M (para ângulo de pressão 14º30 ou 15º) b = 1,25 . M (para ângulo de pressão 20º) h=2,167 . M (para ângulo de pressão 14º30' ou 15º) Portanto, h = 2,0 + 2,5 h = 4,5 mm h=2,25 . M (para ângulo de pressão 20º) cosδ = dp de O ângulo da hélice β é dado por M. Z 2,0.50 ⇒ cosβ = = 100,4 Dp γ = 29º, 30º ou 40º, variando de acordo com o ângulo de pressão: 14º30', 15º e 20º. cos β = Agora, já é possível calcular as demais dimensões da coroa e da rosca do parafuso. cos β= 100 = 0,99601 Contando o número de dentes da coroa, temos: Zc = 50 O passo P da coroa e da rosca do parafuso é dado pela fórmula P = M.π Logo P = 2 . 3,14 P = 6,28 mm 100,4 Portanto, procurando o valor mais próximo na tabela de co-seno, β = 5º. Para você fixar os cálculos vistos nesta aula é importante fazer os exercícios a seguir. Confira as respostas no gabarito. O diâmetro primitivo da coroa é calculado por Dp = De - 2 . M Dp = 104,4 - 2 . 2 Dp = 104,4 - 4 - 52 - o Tecnologia Projeto II 2 Ciclo de Mecânica Exercícios 1. Calcular a rpm de uma coroa com 60 dentes, sabendo que o seu parafuso com rosca sem-fim tem 2 entradas e desenvolve 1.800 rpm. 2. Calcular as dimensões de uma coroa com 80 dentes para engrenar com um parafuso com rosca sem-fim com os seguintes dados: Parafuso com rosca sem-fim com 1 entrada Módulo: M = 3 Diâmetro primitivo: dp = 22 mm Diâmetro externo: de = 28 mm Ângulo da hélice: β = 7º50' Ângulo de pressão: α = 15º Dp De D2 E R l a b h Cremalheira de dentes perpendiculares Para calcular a cremalheira de dentes perpendiculares aplicam-se as fórmulas: = = = = = = = = = P=M.π onde: h = 2,166 . M a=1.M b = 1,166 . M P é o passo m edido na linha primitiva M é o módulo que deve ser o mesmo da engrenagem acoplada h é a altura total do dente a é a altura da cabeça do dente b é a altura do pé do dente Cremalheira Para entender melhor essas fórmulas, apresentamos um exemplo. EXEMPLO 1 A engrenagem e a cremalheira têm a função de transformar um movim ento rotativo em movimento retilíneo ou vice-versa. A cremalheira pode ser considerada como uma roda de raio infinito. Nesse caso, a circunferência da roda pode ser imaginada como um segmento de reta. Por isso, a circunferência primitiva da engrenagem é tangente à linha primitiva da cremalheira. Calcular o passo (P), a altura total do dente (h), a altura da cabeça do dente (a) e a altura do pé do dente (b) de uma crem alheira de dentes perpendiculares, sabendo-se que a cremalheira deve trabalhar com uma engrenagem de módulo 2. Para calcular o passo usamos a fórmula P=M.π Substituindo os valores na fórmula, temos: P = 2 . 3,14 Logo, P = 6,28 mm Para achar (h) aplica-se a fórmula h = 2,166 . M Substituindo os valores, temos: h = 2,166 . 2 Portanto, h = 4,33 mm A altura da cabeça do dente (a) é igual ao módulo. Portanto, a = 2 mm E a altura do pé do dente (b) é dado por b = 1,166 . M Logo, b = 1,166 . 2 Assim, b = 2,33 mm Cremalheira de dentes inclinados Como essa cremalheira deve trabalhar engrenada a uma engrenagem helicoidal, as dimensões dos dentes da cremalheira devem ser iguais às da engrenagem. Portanto, os cálculos são baseados nas fórmulas da engrenagem helicoidal. Tipos de cremalheira Há dois tipos de cremalheira: cremalheira de dentes perpendiculares e cremalheira de dentes inclinados. As cremalheiras de dentes inclinados acoplam-se a rodas helicoidais e as de dentes perpendiculares engrenam-se com as rodas de dentes retos. Assim, o passo norm al (Pn) é calculado por Pn = Mn . π E o passo circular (Pc) é dado por Pc = Mf . π onde: Mn é o módulo normal da engrenagem Mf é o módulo frontal da engrenagem O ângulo de inclinação dos dentes (β) é igual ao ângulo da hélice da engrenagem e pode ser calculado por - 53 - o Tecnologia Projeto II cos β= Pn Pc ou cos β= 2 Ciclo de Mecânica Mn Mf A altura total do dente (h) é dada por h=a+b onde: a é a altura da cabeça do dente b é a altura do pé do dente A altura da cabeça do dente (a) é igual a um módulo norm al. Assim, a = 1Mn e a altura do pé do dente (b) depende do ângulo de pressão (α) da engrenagem. Para um ângulo de pressão α = 20º, (b) é dado por: b = 1,25 . Mn. Para um ângulo de pressão α = 14º30' ou 15º, (b) é dado por: b = 1,17 . Mn. Para facilitar a compreensão do cálculo da cremalheira de dentes inclinados, veja o exemplo. - 54 - o Tecnologia Projeto II 2 Ciclo de Mecânica Anexos: Polias Dimensões normais das polias de múltiplos canais Perfil padrão da correia Diâmetro externo da polia Ângulo do canal A 75 a 170 34º acima de 170 38º de 130 a 240 34º acima de 240 38º de 200 a 350 34º acima de 350 38º de 300 a 450 34º acima de 450 38º de 485 a 630 34º acima de 630 38º B C D E medidas em milímetros T S W Y Z H K U=R X 9,50 15 13 3 2 13 5 1,0 5 11,5 19 17 3 2 17 6,5 1,0 6,25 4 3 22 9,5 1,5 8,25 6 4,5 28 12,5 1,5 11 8 6 33 16 1,5 13 15,25 25,5 22,5 22 36,5 32 27,25 44,5 38,5 - 55 - o Tecnologia Projeto II 2 Ciclo de Mecânica - 56 - o Tecnologia Projeto II 2 Ciclo de Mecânica - 57 - o Tecnologia Projeto II 2 Ciclo de Mecânica - 58 - o Tecnologia Projeto II 2 Ciclo de Mecânica ETE “Cel. Fernando Febeliano da Costa” TECNOLOGIA de PROJETO -II 2o Ciclo de Técnico Mecânica Apostila baseada nas anotações de Professores e do TC 2000 Técnico Distribuição gratuita aos Alunos - 59 -