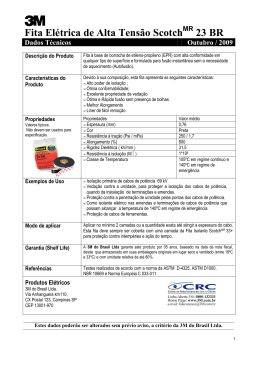

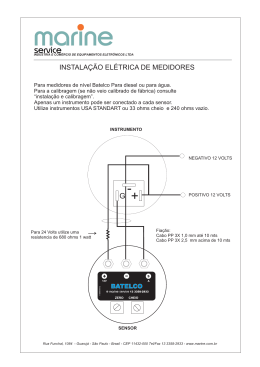

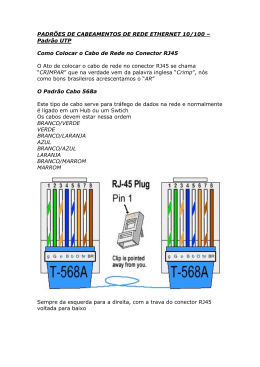

UIVERSIDADE FEDERAL DO CEARÁ CETRO DE TECOLOGIA DEPARTAMETO DE EGEHARIA ELÉTRICA CURSO DE EGEHARIA ELÉTRICA COMISSIOAMETO DE CABOS SUBTERRÂEOS DE MÉDIA TESÃO EM PARQUES EÓLICOS JORGE FELIPE SALGADO NOGUEIRA Fortaleza Junho de 2010 ii JORGE FELIPE SALGADO NOGUEIRA COMISSIOAMETO DE CABOS SUBTERRÂEOS DE MÉDIA TESÃO EM PARQUES EÓLICOS Monografia apresentada para a obtenção dos créditos da disciplina Trabalho de Conclusão de Curso do Centro de Tecnologia da Universidade Federal do Ceará, como parte das exigências para a graduação no curso de Engenharia Elétrica. Área de concentração: Sistema Elétrico de Potência Orientador: Prof. Alexandre Rocha Filgueiras. Fortaleza Junho de 2010 iii iv “Tornar-se nobre por merecimento próprio é melhor do que ser nobre por nascimento”. (Cícero) v A Deus, Aos meus pais, Marilio e Rosemir, Ao irmão, Marílio Salgado, A namorada, Renata, Aos meus familiares, A todos os amigos. vi AGRADECIMETOS A Deus, que me deu vida, saúde e inteligência, e que me dá força para continuar a caminhada em busca dos meus objetivos. Aos meus pais, irmão e namorada, pela dedicação e apoio que tem me dado e sem os quais não alcançaria essa conquista. Aos professores do curso de Engenharia Elétrica da Universidade Federal do Ceará pelos ensinamentos e em especial ao meu orientador, Alexandre Rocha Filgueiras, que se dispôs e muito colaborou para o engrandecimento desta monografia. Aos colegas de trabalho da RMS Engenharia, pela ajuda e pelo tempo concedido com explicações que me ajudaram tanto na parte teórica quanto prática do assunto. Aos amigos de sala pela alegria, companheirismo e por tornarem esses anos de faculdade muito especiais para mim. vii RESUMO O presente trabalho proprõe uma metodologia de ensaios a serem aplicados em comissionamento de cabos de média tensão instalados em redes subterrâneas utilizados na distribuição de energia em parques eólicos. Durante este trabalho, foram apresentados dois tipos de ensaios realizados em cabos isolados, utilizando os equipamentos megohmetro e hipot que medem, respectivamente, a resistência de isolamento e a capacidade da isolação do cabo suportar a tensão de operação, dando confiabilidade ao sistema de distribuição subterrânea. Para a demonstração desta proposta, foram apresentados resultados de ensaios feitos em um parque eólico modelo com a potência de 50,4MW, composto de 24 aerogeradores, sendo divididos em 3 alimentadores principais. Os equipamentos de ensaios foram o hipot de 120 kVcc da Instronic, modelo HT-120.05CC, e o megohmetro de 5kV da Metrel, modelo MI-2077, e os cabos de média tensão ensaiados são compostos por condutor de fio de alumínio, blindagem do condutor termofixo semicondutor, isolação em XLPE, blindagem da isolação composto por termofixo semicondutor e cobertura em termoplástico de polietileno. viii ABSTRACT The present work proposes one methodology to be used in testing and commissioning of medium voltage cables installed on underground networks that are used on power wind farms. During this work, two tests were performed on insulated cables, using megger and HIPOT, that measure, respectively, the insulation resistance and insulation capacity of the cable to resist the operation voltage, giving reliability to the underground distribution system. To demonstrate this proposal, the tests were made in model of a wind farm composed by 54 wind turbines with an output of 50.4MW, divided on three main feeders. The test equipments were Hipot 120kVcc, model HT 120.05CC from Isotronic, High Voltage Insulation Tester, model MI-2077 from Metrel and medium voltage tested cables were composed by aluminum wire, insulation shield with XLPE, insulation shield composed of semicondutor and external coverage with thermosetting thermoplastic polyethylene. ix SUMÁRIO CAPÍTULO 1 - INTRODUÇÃO .......................................................................................... 1 1.1 OBJETIVO ............................................................................................................ 3 1.2 ESTRUTURA DO TRABALHO ............................................................................ 3 1.3 EQUIPAMENTOS UTILIZADOS ......................................................................... 4 CAPÍTULO 2 – DISTRIBUIÇÃO DE ENERGIA ELÉTRICA SUBTERRÂNEA ................ 5 2.1 APLICAÇÕES NO BRASIL .................................................................................. 5 2.2 CABOS UTILIZADOS EM RDS EM PARQUES EÓLICOS................................. 7 2.2.1 CONDUTOR ........................................................................................... 8 2.2.2 SISTEMA DIELÉTRICO ......................................................................... 8 2.2.3 COBERTURA ....................................................................................... 11 2.3 MÉTODOS DE INSTALAÇÃO ........................................................................... 11 CAPÍTULO 3 – REDE DE DISTRIBUIÇÃO SUBTERRÂNEA EM OPERAÇÃO............ 16 3.1 FALHAS NOS CIRCUITOS DE RDS ................................................................. 16 3.2 ENSAIOS DO DIELÉTRICO ANTES E APÓS A INSTALAÇÃO ...................... 20 CAPÍTULO 4 – APLICAÇÃO DOS ENSAIOS EM RDS .................................................. 24 4.1 METODOLOGIA DOS ENSAIOS ....................................................................... 24 4.2 APRESENTAÇÃO DE RESULTADOS DE ENSAIOS EM UM PARQUE MO- DELO.................. ............................................................................................................. 28 CAPÍTULO 5 - CONCLUSÃO .......................................................................................... 41 REFERÊCIAS BIBLIOGRÁFICAS .............................................................................. 42 APÊDICE A – DIMENSIONAMENTO DOS CONDUTORES ....................................... 44 APÊDICE B – CÁLCULO DA QUEDA DE TENSÃO ................................................... 47 APÊDICE C – CÁLCULO DAS PERDAS ELÉTRICAS ................................................ 56 1 1 ITRODUÇÃO No Brasil cerca de 97% das redes de distribuição de energia elétrica são aéreas (RDA) e os 3% restantes são redes subterrâneas (RDS). Esses últimos, concentram-se nas regiões centrais das grandes cidades e em alguns locais específicos, como redes internas de parques eólicos. A RDA tem baixo investimento inicial, porém possui alto custo de operação, além de manutenção de podas em árvores. Estima-se que os gastos com podas são 10 dólares por árvore, perfazendo um total de 4 a 7 milhões de dólares por ano em uma cidade de grande porte. Por outro lado, a RDS possui maior investimento inicial, contudo menor custo em manutenção[1]. Na RDA, uma vez que os cabos ficam expostos, as intervenções para consertos também precisam ser frequentes. Os danos são causados por raios (descargas atmosféricas), ventos, pássaros, chuvas, contaminação ambiental (poluição, salinidade) e acidentes com veículos que atingem postes. Ademais, é grande o número de pessoas que morrem todo ano devido aos acidentes com os fios, que em sua maioria são construídos com cabos não-isolados. A RDS proporciona maior confiabilidade, segurança, integração com o meio ambiente, valorização da área e não possui interferência com arborização. Todavia, sua desvantagem é em relação a derivações complexas e alto investimento inicial, com utilização de itens, como cabos de energia de média tensão com isolação elétrica adequada, podendo chegar a dez vezes mais que a rede convencional [1]. A isolação elétrica é uma das mais importantes partes dos componentes de alta tensão e sua qualidade determina a confiabilidade dos diversos equipamentos elétricos utilizados na geração, transmissão e distribuição de energia elétrica, tais como cabos, isoladores, transformadores, geradores e motores. Em sistemas de distribuição subterrânea são utilizados cabos de energia com isolação elétrica constituídos de materiais poliméricos sintéticos, termofixos, dos quais, destacam-se o polietileno reticulado (XLPE) e a borracha etilenopropileno (EPR), devido a suas excelentes propriedades dielétricas, propiciando elevada rigidez dielétrica e a alta resistividade volumétrica. A camada dielétrica é projetada para suportar diversos estresses, aos quais fica submetida durante sua vida. Estes estresses são normalmente classificados em quatro tipos, a saber: elétrico (campo aplicado, tensão, frequência de operação e sobretensões), térmico Introdução 2 (temperatura de operação e gradientes de temperatura), mecânico (vibração e torção) e ambiental (umidade), podendo agir sobre o sistema de isolação de forma individual ou combinada. Os cabos isolados de média tensão empregados em RDS mantem um campo elétrico confinado e baixa influência do campo magnético no meio. Em campo, eles podem ser instalados em dutos ou diretamente enterrados no solo. Para qualquer uma dessas situações, o ambiente no qual o cabo está imerso experimentará vários estresses. Ainda, estão associados à alta confiabilidade, com índices reduzidos de interrupção devido às suas características construtivas que impedem a ocorrência de perturbações devido aos fenômenos climáticos, mecânicos ou humanos. No entanto, quando ocorrem as falhas em cabos subterrâneos são de custo mais elevado, pois exige a substituição da seção de linha defeituosa para o restabelecimento do sistema. De forma distinta as redes aéreas, onde a localização de defeitos pode ser realizada por meio de inspeções visuais, a topologia subterrânea impossibilita a utilização desta abordagem [2]. Todavia, deve ser observado que os estresses podem levar a degradação da isolação do cabo, como arborescência em água, este tipo de degradação é devido aos mecanismos de migração de água contendo íons na presença de campo elétrico. Ademais, por mais cuidadoso que seja o controle de qualidade durante o processo de manufatura dos condutores é praticamente impossível evitar a presença de defeitos no produto final, tais como vazios que são fontes geradoras de descargas elétricas parciais internas. A evolução da arborescência e ocorrência contínua de descargas, quando sob estresse elétrico, leva à progressiva deterioração das propriedades físicas dos materiais isolantes podendo vir, em última instância, a causar a falha do equipamento por ruptura, comprometendo o desempenho e a confiabilidade dos sistemas de distribuição subterrâneos [2]. O rompimento de isolação em cabos de média tensão gera em sua volta um campo magnético, devido à tensão elevada, como também um campo elétrico em suas proximidades com valores consideráveis, suficiente para provocar distúrbios de fuga de corrente. Considerando, por exemplo, que três cabos com tensão de 34,5kV entre eles, havendo rompimento da isolação em apenas um cabo haveria um "vazamento de corrente" neste local. No caso, distribuição estrela aterrada, teríamos 19,92 kV de tensão entre o cabo e o meio (terra), onde o cabo se encontra. Como o meio em que está o condutor normalmente é úmido por estar enterrado haverá uma condutividade maior, ou seja, uma corrente igual à tensão no local de ruptura dividido pela resistência elétrica entre o cabo e o meio. O ensaio de tensão aplicada é o método mais comum e usual para diagnóstico e detecção de falhas presentes na isolação elétrica, sendo amplamente utilizado em testes de Introdução 3 cabos e acessórios (emendas e terminais). Normalmente os ensaios são realizados, em condutores de média tensão blindados e pela aplicação de tensão elétrica contínua entre condutor e blindagem aterrada. Os ensaios de corrente contínua, aplicados a cabos com processo de isolação forçada de forma semi-contínua, ou seja, isolação extrudada, principalmente em instalações antigas, podem causar o envelhecimento precoce ou danos permanentes. Por outro lado, um ensaio preventivo elimina, em momento conveniente, os defeitos incipientes que poderiam ocorrer durante a operação do sistema, provocando transtornos e perdas monetárias [3]. 1.1 OBJETIVO Dois fatores principais motivaram o desenvolvimento deste estudo. Primeiro, do ponto de vista de engenharia, a técnica de localização e detecção de falhas em sistema de distribuição em média tensão se apresenta como uma importante ferramenta de diagnóstico e localização de defeitos em sistemas de isolação. Segundo, do ponto de vista econômico, a aplicação de técnicas de comissionamento evita lucros cessantes principalmente em parques eólicos. O presente trabalho objetiva criar um roteiro com métodos de ensaios e instalação adequada e testes que garanta a confiabilidade do sistema de distribuição subterrâneo em parque eólico. Para tal fim será utilizado um Parque Modelo, JS WIND, usando dados de um parque já existente, criando sugestões de aprimoramento para solucionar problemas encontrados em testes e ensaios elétricos de isolação elétrica em condutores enterrados. 1.2 ESTRUTURA DO TRABALHO Para o desenvolvimento deste trabalho, foi realizada uma pesquisa bibliográfica em empresas de energia, normas e na literatura especializada, no sentido de se obter subsídios adicionais que contribuíssem para o desenvolvimento da monografia. Como resultado desta revisão bibliográfica, adotou-se uma estrutura de trabalho em quatro capítulos, cujos conteúdos serão descritos a seguir. No capítulo 2 está apresentado todos os aspectos teóricos relevantes para o entendimento do trabalho como um todo. Inicialmente, mostra-se um panorama de como se encontra a utilização de redes subterrâneas em sistemas de distribuição elétrica de média ten- Introdução 4 são. Com isso, serão explanados conceitos sobre a estrutura geral de condutores elétricos, bem como os diversos tipos existentes no mercado e os métodos de instalações subterrâneas. Os princípios dos ensaios de cabos de média tensão para detecção de defeitos que possam interferir no funcionamento adequado de cada um deles, assegurando que os condutores isolados e seus acessórios estejam aptos para entrarem em operação, com qualidade e segurança, serão detalhados no capítulo 3. No capítulo 4 está apresentado um roteiro de testes e ensaios elétricos para detecção de falhas e diagnósticos em cabos subterrâneos, abrangendo aspectos constantes e também ausentes na norma NBR 7287. Este roteiro mostra alguns testes e ensaios elétricos que devem ser realizados, indicando inclusive, equipamentos necessários para os testes e procedimentos passo a passo de como realizá-los. Além disso, será analisado um estudo de caso visando exemplificar na prática os procedimentos realizados em campo. Este estudo utiliza como base um parque eólico, cujo nome do modelo é JS Wind, constituído de 24 torres, capacidade de gerar 50,4MW e tensão na rede de distribuição subterrânea de 34,5 kV. No capítulo 5 está apresentado conclusões do trabalho, bem como sugestões para pesquisas futuras, dando continuidade assim ao tema abordado. 1.3 EQUIPAMETOS UTILIZADOS Megohmetro Modelo: MI-2077 Fabricante Metrel Aparelho para aplicação de tensão aplicada (HIPOT) Modelo: HT-120.05CC Fabricante: Instronic Termohigrômetro Modelo: MS6505 Fabricante: Instronic Introdução 5 2 DISTRIBUIÇÃO DE EERGIA ELÉTRICA SUBTERRÂEA 2.1 APLICAÇÕES O BRASIL Segundo [12], o aumento da população e as novas instalações em uma região caracterizam muitas vezes um crescimento desordenado na rede de distribuição aérea de energia elétrica. A disputa entre as árvores nas calçadas e as redes elétricas pelo mesmo espaço é sem dúvida um dos principais problemas existentes numa cidade. Além disso, a maioria das árvores, uma vez podadas, começa a brotar em direção aos condutores elétricos precisando de novas manutenções em curto espaço de tempo. A rede convencional aérea fica totalmente desprotegida contra as influências do meio ambiente, situações adversas, apresenta alta taxa de falhas e exige que sejam feitas podas drásticas nas árvores, visto que o simples contato com do condutor com um galho de árvore pode provocar o desligamento de parte da rede. Interrupção no fornecimento de energia não planejado pode causar uma situação insustentável. Muitas das interrupções duram horas até serem restabelecidas, por isso mesmo, é incalculável o prejuízo que tais falhas no fornecimento de energia acarretam, pois poderão haver perda de muitos dias de trabalho (lucros cessantes). O custo inicial pode ser um empecilho para a construção de redes subterrâneas, no entanto, existem muitas outras características que jogam a favor como, por exemplo: maior confiabilidade na distribuição, redução significativa de interferência externas, menor custo de manutenção, aumento da segurança da população devido à tecnologia avançada dos equipamentos e instalações. Segundo análise comparativa dos custos de diferentes redes de distribuição de energia elétrica, o sistema subterrâneo de distribuição de energia elétrica é mais complexo que o sistema aéreo, apesar do custo mais elevado, para sua instalação e manutenção apresenta uma série de benefícios, como [12]: • Redução significativa das interrupções pela diminuição da exposição dos circuitos aos agentes externos, incrementando a confiabilidade do serviço. • Eliminação dos circuitos aéreos, o que melhora bastante a aparência do sistema e principalmente, ajuda a preservar as árvores, contribuindo, Capítulo 02 6 consequentemente, para o melhoramento do aspecto visual das cidades e conservação do meio ambiente. • Aumento da segurança para a população, com a redução do risco de acidentes por ruptura de condutores e contatos acidentais. • Redução dos custos de manutenção, como podas de árvores e deslocamento de turmas de emergência . Deste modo, as RDS estão sendo cada vez mais utilizadas porque trazem grandes benefícios de segurança, confiabilidade e em alguns locais, até mesmo benefícios econômicos. Quando se somam os custos de poda de árvore, da interrupção do fornecimento de energia, dos custos sociais, da falta de segurança e da não-produção, fica mais fácil notar que ao longo do tempo as redes subterrâneas são vantajosas, tanto para quem instala quanto para quem as utiliza. Um exemplo disso são condomínios que optaram por instalações subterrâneas, explicitando uma valorização do patrimônio que supera o investimento feito. Outra demonstração dessa vantagem é a instalação de RDS em usinas eólicas, devido à confiabilidade, redução do custo de manutenção e diminuição da contaminação ambiental, evitando possíveis perdas monetárias no momento de interrupção de fornecimento de energia [9]. A enorme diferença do custo inicial se deve principalmente ao condutor, que na média tensão passa a desenvolver uma filosofia de construção completamente diferente. Na linha aérea de distribuição de energia o ar é utilizado como isolante, pois possui uma alta rigidez dielétrica, além dos condutores ficarem localizados em uma altura inacessível para os transeuntes. No entanto, nas instalações subterrâneas o isolante passa a ser o material sintético em volta do cabo. Por isso, ele deverá ter uma espessura suficiente para suportar esforços do campo elétrico do condutor ao meio externo. Esses esforços tem que ser uniformes, porque como o espaço é pequeno pode haver rompimento do dielétrico. Outro problema apresentado é que os cabos podem estar localizados a uma distância próxima aos transeuntes e assim os campos eletromagnéticos criados ao redor do condutor induziriam correntes perigosas no ambiente. Por essa razão, os cabos de média tensão isolados precisam ser blindados e aterrados para confinar o campo elétrico no seu interior. Essa blindagem é de difícil construção e tem que ser feita em toda a extensão da rede o que leva ao seu encarecimento [9]. Capítulo 02 7 2.2 CABOS UTILIZADOS AS RDS EM PARQUES EÓLICOS O elevado custo inicial para a aplicação de RDS é atribuído ao emprego de condutores com isolação adequada. A qualidade da isolação elétrica determina a confiabilidade dos equipamentos elétricos utilizados na distribuição, tais como cabos, transformadores, geradores e motores. Os cabos elétricos tem a finalidade de conduzir energia elétrica, sendo classificados comercialmente em três classes de acordo com a tensão elétrica aplicada. Essa classificação é feita de acordo com a maioria dos fabricantes de condutores elétricos. Condutor de baixa tensão possui a tensão de isolamento em até 1 kV, média tensão de 1 kV até 35 kV e alta tensão acima de 35 kV. É importante salientar que essa classificação pode variar de acordo com o fabricante, principalmente a distinção entre condutores de baixa e média tensão [13]. A estrutura construtiva do cabo vai depender fundamentalmente da sua tensão de isolamento, de sua aplicação e utilização. O elemento de transporte de energia elétrica de média tensão mais utilizada em usinas eólicas são os cabos singelos, sendo compostos pelo condutor, sistema dielétrico e proteção externa, descritos posteriormente. A figura 2.1 apresenta as camadas construtivas de um cabo de média tensão utilizado em RDS. Figura 2.1 – Camadas construtivas do cabo de média tensão. Capítulo 02 8 2.2.1 CODUTOR Os materiais normalmente utilizados como condutores elétricos são o cobre e o alumínio. A seleção do material condutor leva em conta a capacidade de condução de corrente (ampacidade), custo e, algumas vezes, a massa do cabo. Os condutores dos cabos de energia podem ser formados por um único fio ou pela reunião de vários fios formando cordas. As cordas são formadas de modo a se chegar a diferentes graus de flexibilidade, a qual depende da relação entre a seção total do condutor e a do fio elementar. De um modo geral, quanto maior for o número de fios componentes mais flexível será o cabo, porém também haverá a tendência de um custo mais elevado para o produto acabado, devido a um maior número de operações de trefilação e encordoamento. Na estrutura construtiva pode ser adicionado o bloqueio do condutor que tem a finalidade de eliminar a possibilidade de migração de água pelo condutor, através do preenchimento de um material compatível entre os espaços internos vazios entre os fios componentes do condutor. Normalmente, os tipos de bloqueio se apresentam na forma de massas poliméricas, pó, fios ou fitas de bloqueio. A construção bloqueada impede a corrosão dos condutores de alumínio isolados e o surgimento do fenômeno de arborescência em água (“water treeing”), devido à presença de água nos condutores, em cabos com isolação polimérica para média tensão. 2.2.2 SISTEMA DIELÉTRICO Em condutores de média tensão, o sistema dielétrico é composto pela blindagem do condutor, blindagem da isolação e a isolação. A blindagem do condutor constituído por materiais poliméricos condutores não-metálicos, normalmente chamados de semicondutores, tem como principal finalidade transformar a superfície irregular em uma superfície praticamente cilíndrica e lisa. Com isto, ocasiona a diminuição substancial de concentrações de campo elétrico na isolação. A blindagem da isolação é normalmente constituída por meio de uma parte semicondutora, equalizando o campo elétrico através de uma distribuição radial e simétrica. Ademais, associado a uma parte metálica para o transporte das correntes capacitivas e de curto-circuito do sistema. Capítulo 02 9 A blindagem do condutor e a blindagem da isolação mantendo contato perfeito com as superfícies externas eliminam espaços vazios na estrutura do cabo, evitando a ocorrências de descargas parciais. As duas blindagens deverão ser composta através de camada extrudada, obtendo uma espessura média de 0,4mm e espessura mínima de 0,32mm. Para ser efetiva a blindagem do condutor deve ter resistividade máxima de 50.000Ω.cm a 70°C para compostos termoplásticos e 100.000Ω.cm a 90°C para compostos termofixos (TEXEIRA JUNIOR, 2004, p. 28). Em RDS utilizadas em parque eólicos é mais comum a utilização de cabos de energia com isolação elétrica constituídos de materiais poliméricos sintéticos, termofixos, dos quais destacam-se o polietileno reticulado (XLPE) e a borracha etilenopropileno (EPR), devido a suas excelentes propriedades dielétricas, propiciando elevada rigidez dielétrica, a alta resistividade volumétrica e baixas perdas dielétricas. As isolações termofixas são obtidas a partir da extrusão e reticulação do material, capaz de manter o seu estado físico mesmo em regimes onde altas temperaturas estão envolvidas além do limite admissível, carbonizando-se sem tornar-se líquido (TEXEIRA JUNIOR, 2004, p. 32). Com isso, permite que mais potência possa ser transportada para a mesma seção de condutor do que o similar termoplástico e, principalmente, em sistemas onde se tem alto nível de curto-circuito. Os termofixos podem ser instalados diretamente ao solo por serem materiais resistentes ao fenômeno de “water treeing”, desde que adequadamente formulados. No caso do XLPE é necessária a adição de ingrediente retardante na sua base polimérica. Na tabela 2.1 são apresentadas as características gerais da isolação dos termofixos XLPE e EPR, através de valores típicos não devendo ser utilizados para especificações. Capítulo 02 10 Tabela 2.1 – Características de isolação. Material Característica ominal Rigidez dielétrica (kV/mm) CA Impulso Fator de perdas (tg&) Constante dielétrica(ɛ) ɛ. tg&(x103) Resistividade térmica(°C.m/W) Estabilidade em água Flexibilidade Limites Térmicos (°C) Permanente Sobrecarga Curto-circuito XLPE 50 65 0,0005 2,3 1,15 3,5 regular ruim 90 105-130 250 EPR 40 60 0,003 2,6 – 3,0 7,8 – 9,0 5,0 ótima ótima 90 130 250 A espessura da isolação de um cabo de energia é determinada de modo que esteja garantida a sua integridade mecânica e elétrica durante os processos de fabricação, instalação e operação. Portanto, tem que suportar gradiente de potencial máximo especificado, tanto em condições de operação normal quanto em condições transitórios de impulso. Através da Equação 2.1, pode-se determinar gradiente de potencial máximo para uma estrutura coaxial. E= Vo t r ln(1 + ) r (2.1) Onde: E – Gradiente de potencial (kV/mm); Vo – Tensão fase-terra (kV); r – Raio da blindagem do condutor (mm); t – Espessura da isolação (mm). No entanto, as espessuras da isolação para cabo de média tensão são normalmente fixadas por normas, independentemente da variação da seção dos condutores. Além disso, podem ser observados diferentes gradientes de potencial para cada seção de condutor, desde que sejam mantidas fixas a tensão de isolamento e a espessura de isolamento [3]. Capítulo 02 11 2.2.3 Cobertura A cobertura é aplicada sobre a blindagem da isolação, por extrusão, e é determinada pelas características elétricas, mecânicas e químicas. Os materiais normalmente utilizados em cabos para usinas geradoras como cobertura são os termoplásticos, como o policloreto de vinila (PVC) e o polietileno (PE), devido à boa resistência à brasão, impermeabilidade e estabilidade térmica.[3] 2.3 MÉTODOS DE ISTALAÇÃO Existem quatro modalidades de instalações subterrâneas para cabos de energia, são elas: instalação em dutos subterrâneos, instalação direta no solo, instalação em canaletas e instalação em bandejas. A maneira de se instalar um cabo tem grande influência não somente no investimento inicial, mas também no custo operacional e na continuidade de serviço do sistema. Em sistemas de distribuição urbanos e industriais de grande porte a instalação em dutos é normalmente a mais difundida. Isto se deve ao fato de, apesar do custo de implantação ser bastante elevado, permite a ampliação dos sistemas com a instalação de novos circuitos e também a substituição de um lance defeituoso em um tempo mínimo. Instalações de cabos em canaletas ou sobre bandejas são restritas respectivamente as instalações em usinas e subestações com trechos de pequenos comprimentos ou no interior de instalações industriais. Na figura 2.2 apresenta instalação elétrica subterrânea com cabos dentro de dutos flexíveis. Capítulo 02 12 Figura 2.2 – Instalação subterrânea em dutos. A instalação de condutores direto no solo vem sendo cada vez mais difundida, devido principalmente ao atrativo econômico. Esta, que no passado era restrita a cabos de iluminação pública, instalados em parques e jardins, hoje em dia se estende também aos modernos sistemas de distribuição. A principal desvantagem desta maneira é no que diz respeito ao tempo necessário às substituições de cabos defeituosos e à limitação do número de circuitos na mesma vala. Atualmente, sua aplicação é bastante difundida no caso de cabos para transmissão subterrânea, em sistemas radiais urbanos e sistemas de distribuição interna de parques eólicos de geração de energia. A tendência é da especificação de cabos de baixa tensão multipolares armados e de cabos de média tensão unipolares não armados, sendo que neste caso a responsabilidade da proteção contra danos mecânicos, provenientes de escavações, fica por conta de lajotas de concreto dispostas ao longo da rota dos cabos ou simplesmente por fitas de polietileno com inscrições de alerta. O método de lançamento direto dos cabos na vala é normalmente preferido em relação ao puxamento sobre os roletes. Esse, dispensa o uso de acessórios especiais e não submete o cabo a esforços de tração durante a instalação, no entanto, em centros urbanos a dificuldade quase sempre consiste na obtenção de espaço físico para o deslocamento do carretel ao longo da rota do sistema. A limitação do lance a ser instalado se deve principalmente à existência de obstáculos ao longo da rota, ou seja: tubulações de água, gás, óleo, etc. e ao lance máximo de fabricação do cabo. Em parques eólicos não possuem estes obstáculos facilitando a aplicação deste método, apenas limitando-se ao comprimento máximo de confecção dos condutores. A execução pode ser simultânea com a abertura da vala, ou seja, a bobina de cabo é acoplada a uma escavadeira específica que, ao mesmo tempo abre a vala e lança o condutor [3]. Segundo [10], os circuitos de distribuição de média tensão em parques eólicos, quando singelos e instalados em trifólio, devem sofrer uma amarração em espaços regulares a fim de garantir esta configuração. Devem ainda, ser protegidos contra as deteriorações causadas por movimentação de terra, contatos com corpos duros, choques de ferramentas em caso de escavações, bem como contra umidade e ações químicas causadas pelos elementos do solo. As características da carga e a resistividade térmica real do solo influenciam sobre a capacidade de condução de corrente destes cabos de média tensão. Capítulo 02 13 A figura 2.3 apresenta cabos de média tensão sendo instalados diretamente no solo de rede de distribuição de usinas eólicas. Figura 2.3 – Instalação de uma RDS de usina eólica. Como prevenção contra os efeitos de movimentação de terra, os cabos devem ser instalados, em terreno normal, pelo menos a 0,90 m da superfície do solo. Essas profundidades podem ser reduzidas em terreno rochoso ou quando os cabos estiverem protegidos, por exemplo, por eletrodutos que suportem sem danos as influências externas as que possam ser submetidos. Segundo [3], o lance máximo de fabricação dos condutores de média tensão implica na instalação de acessórios, como emendas e terminais. Estes, muitas vezes, são considerados os pontos mais frágeis do sistema. Isto se deve ao fato de as estatísticas de falhas em sistemas de cabos elétricos apontarem um maior número de defeitos em acessórios. Capítulo 02 14 As falhas de especificação e principalmente as de montagem são as principais causas de defeitos em acessórios. A importância do entendimento da tecnologia envolvida, bem como a perfeita compreensão dos métodos de montagem contribuem para a correta especificação, resultando em uma probabilidade de sucesso na rede. Os terminais e emendas devem levar em consideração o campo elétrico e condições do ambiente. Uma perfeita coordenação entre o índice de confiabilidade do sistema, dos cabos e dos terminais é primordial a fim de se evitar pontos fracos no sistema. E estes, quase sempre, implicando em perdas monetárias tanto no decorrer da operação quanto durante a implantação do sistema de energia elétrica. A interrupção do circuito da blindagem quando se instala um acessório ocasiona uma distorção no campo elétrico, deixando de ser radial e uniforme. No entanto, pode-se utilizar métodos de alívio capacitivo, alívio dielétrico e alívio resistivo não-linear para tornar uniforme o campo elétrico, através de cone de alívio de tensões, recobrimento de uma parte do isolamento do cabo com material de alta constante dielétrica e aplicação de um pequeno comprimento de material resistivo sobre a superfície do isolamento do cabo, respectivamente, a partir do término da blindagem. A confecção de uma emenda e o procedimento sistemático de reconstituir um trecho do cabo no campo dando continuidade elétrica e dielétrica com um grau de confiabilidade relativamente alto. Os dielétricos dos acessórios devem ser altamente compatíveis química e termicamente com os dos cabos, e as superfícies de contato de ambos os dielétricos devem ser tais que não permitam descargas parciais durante a operação do sistema. Os materiais da blindagem devem ter condutância suficiente para eliminar eletrostaticamente a tensão induzida e transportar correntes capacitivas e de fuga. As correntes induzidas eletromagneticamente e de sequência zero provenientes de defeitos, normalmente são transportadas pela reconstituição da blindagem metálica dos cabos. A cobertura deve ser provida de selagem física contra a penetração de umidade para resistir ao ataque de contaminantes presentes no universo da instalação. Com isso, é imprescindível que seja seguido com rigor o projeto e instruções de montagem, e observada a limpeza dos cabos e materiais envolvidos. Capítulo 02 16 3 REDE DE DISTRIBUIÇÃO SUBTERRÂEA EM OPERAÇÃO 3.1. FALHAS OS CIRCUITOS DE RDS Os cabos isolados utilizados em sistemas de distribuição subterrânea, quando em operação, estão sujeitos aos seguintes estresses: campo elétrico aplicado, gradientes de temperatura no cabo, variações de temperatura ambiente e umidade. A atuação combinada destes estresses pode levar a degradação da isolação do cabo, apesar da excelente estabilidade térmica e elevada rigidez dielétrica. Um dos principais fenômenos de degradação que atua nos cabos isolados são as arborescências, conhecido também pela expressão “treeing”. Este fenômeno tem como causa principal a influência de campo elétrico e umidade, ocasionando ruptura elétrica parcial do sistema dielétrico. O processo de deterioração da rigidez dielétrica apresenta caminhos que se assemelham as árvores. Após o início do fenômeno, muitas vezes, este processo pode durar anos até que se rompa o dielétrico, perdendo assim sua capacidade de isolação [14]. Segundo [13], as arborescências podem ser classificadas em três categorias: elétrica, “water trees” e a eletroquímica. A arborescência elétrica, denominada de “electrical tree”, desenvolve-se normalmente em falhas do sistema dielétrico sob campo elétrico intenso e são acompanhados pelo processo de ionização e descargas parciais. A “electrical tree” propaga-se por canais vazios dentro do dielétrico, devido à decomposição do material. Na figura 3.1 apresenta uma degradação realizada por arborescência elétrica em cabo com isolação XLPE, antes da ruptura da rigidez dielétrica. Figura 3.1 – Arborescência elétrica. Capítulo 3 17 A arborescência em água, também chamada de “water tree”, ocorre a partir da influência de uma gradiente elétrico combinado com a penetração de umidade em caminhos estreitos. A “water tree” pode ser visível e a deterioração apresenta-se de forma difusa e temporária, parecendo com árvores. Segundo [13], quando a energia que alimenta a evolução de uma “water tree” é retirada ou a fonte de umidade é eliminada, a maioria da água injetada difunde-se e evapora, e a arborescência desaparece. Esse desaparecimento indica que os caminhos da arborescência são fechados com a retirada da umidade, pois, caso contrário, ficariam ainda mais visíveis quando a água fosse substituída por ar. Na figura 3.2 apresenta os pontos de falhas de “water tree” na isolação de cabos de média tensão. Figura 3.2 – Estrutura do “water tree”. A “water tree” pode ser subdivida em duas categorias: “Bow-tie tree” e “Vented tree”. Este último, formado por canais longos e estreitos, a degradação é iniciada pela superfície da isolação, através de uma imperfeição ou concentração de gradiente elétrico, podendo causar a ruptura do dielétrico sem decompor sua estrutura externa enquanto progride. O “bow-tie tree” em forma de gravata de borboleta, inicia-se no interior do volume da isolação, devido à presença de impurezas e vazios, propagando-se lateralmente e em direções opostas, ao longo das linhas do campo elétrico. Capítulo 3 18 Na figura 3.3 apresenta a degradação da isolação por “bow-tie tree”. Figura 3.3 – Falha na isolação por “bow-tie tree”. Na figura 3.4 apresenta a degradação da isolação por “vented tree”. Figura 3.4 – Evolução do fenômeno “vented tree”. No caso, o “bow-tie tree” leva a uma degradação lenta e geralmente não leva o cabo a falhar em serviço, devido à baixa concentração de umidade no interior da isolação. Porém, o “vented tree” realiza uma degradação de com maior intensidade, reduzindo a estabilidade do dielétrico até a perfuração da isolação, com isso inicia a conversão de um “water tree” em um “electrical tree”. Capítulo 3 19 Na figura 3.5 apresenta a evolução de um fenômeno “vented tree” até a conversão em “eletrical tree”. Com isso, houve descargas parciais, ocasionando o rompimento do sistema dielétrico. Figura 3.5 – Descargas parciais em cabos de média tensão. Por último, a arborescência eletroquímica é causada pela contaminação química, devido à migração dos produtos da corrosão do condutor, podendo ser também pela migração da umidade, contendo na água íons solúveis. A penetração de água pelo condutor e pela blindagem ocasiona um envelhecimento acelerado, ocasionando uma degradação da rigidez dielétrica. Portanto, os equipamentos utilizados para transporte de energia de média tensão que devam operar em contato com a água ou em ambientes úmidos, devem ser especificados uma construção bloqueada. No caso de isolação de XLPE é necessário a adição de retardantes em arborescência na base polimérica, melhorando a estabilidade do sistema dielétrico quando em contato com água. Já cabos com isolação em EPR são muito menos susceptíveis ao fenômeno “treeing”[4]. Capítulo 3 20 Segundo [13], ressalta que o fenômeno “treeing” não é o maior causador de falhas em cabos subterrâneos. Cerca de 90% dos defeitos se dão por causas mecânicas, sendo que dentro dos 10% restantes muitos defeitos estão localizados nas emendas e terminações e a maioria deles tem causas não perfeitamente determinadas, entre os quais se inclui o “treeing”. A figura 3.6 apresenta a realização de uma emenda em cabo subterrâneo, faltando a reconstituição da blindagem da isolação e a cobertura. Figura 3.6 – Emenda em cabo de média tensão. 3.2. ESAIOS DOS DIELÉTRICOS ATES E APÓS A ISTALAÇÃO As condições gerais para o ensaio de tensão no dielétrico para cabos de energia são baseadas nas recomendações das normas de fabricação e experiências de concessionárias de energia elétrica adquirida ao longo do tempo. No teste de um circuito subterrâneo, após a sua instalação e antes da sua entrada em serviço, deve-se verificar sua confiabilidade no que se refere à instalação propriamente dita e à montagem dos acessórios (emendas e terminais). Com isto, garante-se o seu desempenho perante todo o sistema elétrico a ele associado. Este teste consiste em dois ensaios para detecção de falhas. Primeiro, o ensaio de medição da resistência de isolamento do condutor. Segundo, o ensaio de tensão de corrente contínua (CC) aplicada entre o condutor e a blindagem metálica. Capítulo 3 21 Por outro lado, a experiência nacional e internacional das concessionárias de energia elétrica tem demonstrado que testes consecutivos e prolongados, durante o período de vida ativa dos cabos, levam a um envelhecimento precoce do dielétrico. Segundo [3], adota-se principalmente ensaio em corrente contínua, pois este está condicionado aos seguintes fatores: • Os ensaios com tensão alternada (Vca) exigem equipamentos de grandes dimensões e alto custo, devido a necessidade de grandes potências. • Os ensaios com tensão alternada, em cabos longos, produzem altos valores de corrente de carga. • Os ensaios com corrente contínua (CC) são menos destrutivos do que os de corrente alternada. • Os ensaios com corrente contínua são previstos nas Normas dos Cabos de Potência. Os cabos de média tensão deverão inicialmente passar no teste de medição da resistência de isolamento, através da injeção de corrente contínua com megômetro de tensão entre 500V e 5.000V, pelo período de 1 a 5 minutos. Os resultados obtidos, Rmed, neste teste deverão ser comparados com o nível de isolação estabelecido pela norma específica de cada tipo de isolação. Após a aprovação deste teste, deve-se iniciar o ensaio de tensão aplicada [11]. O ensaio da resistência de isolamento tem a finalidade de verificar a integridade da isolação do cabo, utilizando o resultado como parâmetro para indicar a suportabilidade do tensão aplicada no ensaio posterior. A tensão de isolamento do condutor é fornecida pelo fabricante da seguinte forma: valor eficaz da tensão entre condutor e a terra ou blindagem da isolação (Vo) e valor eficaz da tensão entre condutores isolados (V). O cabo ou o circuito, incluindo os acessórios, imediatamente antes da sua entrada em serviço, deverão ser submetidos à tensão de ensaio em corrente contínua, especificada na Tabela 3.1, continuamente, durante 15 minutos. Capítulo 3 22 Tabela 3.1 – Ensaios após a instalação. Tensão de isolamento do condutor (Vo/V kV) 3,6/6 6/10 8,7/15 12/20 15/25 20/35 Tensão de ensaio (kV – CC) 21 29 42 58 72 96 No entanto, caso o tempo total das aplicações atingir 30 minutos, devido às falhas no cabo ou acessórios, o tempo de aplicação dos eventuais ensaios subseqüentes deve ser reduzido a 5 minutos. Os ensaios em corrente contínua aplicados com isolação extrudada, principalmente de instalações antigas, podem causar o seu envelhecimento precoce. Nestes casos, é recomendado que os circuitos sejam testados através de sua energização sem carga, por um período de 24 horas. No caso em que o condutor ou circuito subterrâneo for retirado de serviço para reparos ou para expansão do sistema, muitas vezes se deseja testar a sua confiabilidade antes de sua re-energização. Este tipo de teste serve para detectar possíveis defeitos incipientes causados durante a manutenção ou aumento da rede, ou mesmo constatar a manipulação imprópria tanto no lançamento como na montagem de acessórios, assegurando as condições de serviços futuro. Existem também, os testes chamados de ensaios de manutenção, que são efetuados após a entrada em serviço dos condutores aplicados diretamente no solo em qualquer época de sua vida. Os ensaios de manutenção constituem, em algumas concessionárias de energia elétrica, uma rotina periódica para assegurar de modo preventivo a confiabilidade de suas linhas subterrâneas de distribuição primária. Um ensaio pode produzir ou precipitar um defeito que jamais ocorreria se o dielétrico não fosse solicitado por tensões elevadas. Por outro lado, um ensaio preventivo elimina, em momento conveniente, os defeitos incipientes que poderiam ocorrer durante a operação normal do sistema, provocando transtornos e perdas monetárias. Os ensaios de alta tensão em cabos de energia, de maneira geral, são utilizados a partir da tensão de isolamento de 3,6/6 kV, salvo condições especiais que os justifiquem. Não existe normas ou padrões que estipulem valores para as tensões/tempo para ensaios durante o período de vida ativa dos cabos. No entanto, existem filosofias de usuários de condutores elétricos para tal procedimento. Um método utilizado é o de aplicar o equivalente de Capítulo 3 23 corrente contínua da tensão nominal, ou seja, 2,4 vezes a tensão nominal à temperatura de 25°C, de acordo com a Tabela 3.2, durante 5 minutos consecutivos. Tabela 3.2 – Ensaios de manutenção. Tensão de isolamento do condutor (Vo/V kV) 3,6/6 6/10 8,7/15 12/20 15/25 20/35 Capítulo 3 Tensão de ensaio CC (kV) 8,5 14,5 21 29 36 48 24 4 APLICAÇÃO DOS ESAIOS EM RDS 4.1. METODOLOGIA DOS ESAIOS Segundo [5], os ensaios de resistência de isolação são realizados utilizando o megohmetro. Durante o procedimento deste teste, aplica-se entre o condutor e a isolação, uma alta voltagem em corrente contínua que causará um pequeno fluxo de corrente. A quantidade de corrente depende da quantidade de voltagem aplicada, podendo ser entre 500V e 5000V, da capacitância do sistema, da resistência total e da temperatura do material. A resistência medida (Rmed) será a soma da resistência interna do condutor mais a resistência de isolação. Esta resistência de isolação lida será em função das correntes de fuga. A Rmed deverá ser maior que a resistência de referência (Rf) estabelecida pelo fabricante e pela norma do cabo de isolação específica. O ensaio em circuito instalado é efetuado no comprimento total do lance, à temperatura ambiente. Para realizar a medição corretamente, deverá ser conectado o terminal de tensão do equipamento no condutor, o qual deve estar com a polaridade negativa, no intervalo de tempo maior que 1 minuto e inferior a 5 minutos, desde que se obtenha uma leitura estável. Na Figura 4.1 é apresentado a ligação de um megôhmetro em um condutor de média tensão para medição da resistência de isolamento. Figura 4.1 – Ensaio de resistência elétrica. Capítulo 4 25 A partir de [14], para temperatura ambiente de 20°C, a resistência de referência (Rf) é calculada de acordo com a equação (4.1). D Ki × log( ) d Rf = l (4.1) Onde: Rf – Resistência de isolamento (Ω); Ki – Constante de isolamento (Ω.km); D – Diâmetro nominal sobre a isolação (mm); d – Diâmetro nominal sob a isolação (mm); l – Comprimento do condutor (km) No entanto, o resultado calculado da resistência de isolamento (Rf), em temperatura do meio diferente de 20°C, deve ser reajustado utilizando fatores de correção para a temperatura na qual o teste será realizado de acordo com a norma da isolação de cada cabo. Nas figuras 4.2 e 4.3 são apresentados a aplicação do equipamento. Figura 4.2 – Megohmetro realizando a medição. Figura 4.3 – Locais de ligação no cabo de média tensão. No ensaio de tensão aplicada em cabos unipolares, deve realizar o teste entre o condutor e a blindagem metálica aterrada, tendo antes interligado a esta qualquer eventual revestimento metálico componente do cabo, conforme apresentado pela figura 4.4. Nos cabos de três condutores, a tensão de ensaio deve ser aplicada entre cada condutor individualmente e Capítulo 4 26 a sua blindagem. Deve ser notado que as três fases devem ser ensaiadas e que os ensaios são fase-terra [5]. Figura 4.4 – Ensaio de tensão aplicada. Durante o teste, a tensão deverá ser aplicada continuamente, com aumento gradativo e uniforme a uma taxa aproximadamente de 1 kV por segundo, de tal forma que a tensão máxima de ensaio seja atingida em não menos de 10 e não mais de 60 segundos. Quando a tensão máxima de ensaio for atingida, deve-se tomar leitura da corrente de fuga a cada minuto até o término do ensaio, para que se possa avaliar os resultados. Ao final do teste em corrente contínua, a tensão deve ser reduzida a zero, porém, uma tensão residual permanece e, portanto, o cabo deve ser adequadamente aterrado após a realização do ensaio por um período no mínimo igual a duas vezes o tempo de duração do teste e depois conectado ao sistema para ser colocado em operação [3]. Nas figuras 4.5 e 4.6 são apresentados as ligações do equipamento e o painel de comando do HIPOT. Figura 4.5 – Ligações do HIPOT. Figura 4.6 – Painel de comando do HIPOT. Capítulo 4 27 No entanto, quando houver a reprovação em algum dos dois testes, faz-se necessário a detecção exata do lugar da falha para a realização de reparos ou substituição do circuito em caso extremo. Para isto, é utilizado um gerador de impulso que é conectado em uma das extremidades do condutor que emite uma onda eletromagnética, ou seja, uma descarga capacitiva, a fim de provocar um arco no lugar da falha que possa ser ouvido por um detector acústico, conforme apresentado pela figura 4.7. Figura 4.7 – Gerador de impulso com detector acústico para localização de falhas. O princípio deste método consiste no gerador de ondas descarregar bruscamente seu grupo de capacitores no cabo com defeito. Essa onda de choque viaja pelo cabo até o defeito. Toda a energia da onda de choque é descarregada no defeito sob forma de um arco elétrico. O som produzido pelo arco é captado por um microfone de solo (Geofone). Este som é amplificado antes de ser enviado aos fones de ouvido. Com isso, quanto mais perto estiver o Geofone do defeito, mais forte será o som. Deve-se levar em consideração que quanto mais fundo estiver enterrado o cabo, mais fraco é o som na superfície. No caso de o defeito se encontrar no interior de uma emenda que não estourou, estiver submerso, ou principalmente, sob lama densa, ocorre uma blindagem acústica que torna difícil a escuta. Este método é utilizado em parques eólicos com instalação de circuitos direto no solo. No entanto, não é recomendado à aplicação deste procedimento em instalações que utilizam dutos, devido ao som do arco ser canalizado para as duas extremidades dos dutos. Além disso, não se deve enviar ondas de choque sobre defeitos a terra em cabos sem blindagem pois, nesse caso, não se conhece o percurso de volta das correntes, com isso, pode-se produzir um aumento de potencial nos acessórios ou em todas as partes metálicas [10]. Capítulo 4 28 O roteiro de testes em circuitos subterrâneos aplicados em usinas eólicas pode ser exemplificado através do fluxograma apresentado na figura 4.8. Figura 4.8 – Fluxograma para realização dos testes. 4.2 APRESETAÇÃO DE RESULTADOS DE ESAIOS EM UM PARQUE MODELO Um parque modelo, cujo nome é JS Wind, será utilizado em um estudo de caso visando exemplificar na prática os procedimentos realizados em campo. A rede interna de distribuição subterrânea possui o nível de tensão de 34,5kV. Esta RDS de 34,5kV tem a função de transportar a energia gerada pelos aerogeradores (AG’s) até a subestação elevadora (SE) 34,5/230kV. A usina eólica tem 24 aerogeradores com 2,1MW de potência nominal individual os quais são interligados em paralelos, através da RDS. O parque possui a rede elétrica dividida em três alimentadores primário, cada um composto por oito aerogeradores. As principais características da rede subterrânea de distribuição são descritas na tabela 4.1. Tabela 4.1 – Descrição da RDS do JS Wind. Capítulo 4 29 Tipo construtivo Tensão primária de distribuição Fator de Potência Número de aerogeradores(AG’s) Fator de Capacidade de Projeto (FC) Número de alimentadores Cabo condutor Potência Instalada por 08 AG’s Extensão Total dos Circuitos Potência Instalada subterrâneo 34,5kV 0,92 indutivo à 0,99 capacitivo 24 45,55% 3 Alumínio com isolação em XLPE 16,8MW (306A) 9.805 metros 50,4MW Os alimentadores são enterrados diretamente no solo em valas que acompanham paralelamente as vias internas de acesso ao parque. Estas valas estão em alguns trechos na borda da via e outros pontos na própria via devidos aos problemas com erosão. A distância mínima entre os circuitos é de 1,5 metros com exceção na chegada na subestação elevadora SE 34,5/230 kV. Cada aerogerador (AG) produz energia com nível de tensão de 600V, tendo sua tensão elevada para 34,5 kV através de subestações unitárias de distribuição, com transformadores elevadores de 0,6/34,5 kV cuja potência nominal é de 2,0 MVA. Os 24 aerogeradores são agrupados em três circuitos primários radiais simples (alimentadores) na tensão de 34,5 kV, três alimentadores compostos por 8 máquinas. A rede de distribuição primária, composta por 03 alimentadores, é subterrânea com cabos diretamente enterrados no solo, tipo de isolação XLPE, fio de alumínio, bloqueado contra propagação longitudinal de água e de tensão de 20/35 kV. Como critério de projeto para a rede de distribuição primária interna foi estabelecido o uso de três diferentes secções de condutores de alumínio. Os cabos de 150mm² de secção serão destinados a trechos com até 04 máquinas em série, os cabos de 240mm² de secção são destinados aos trechos de 05 à 07 máquinas em série, cabos de 400mm² de secção são utilizado em trechos de 07 à 08 máquinas em série. O trajeto dos circuitos da RDS obedece aproximadamente ao trajeto das estradas interna do parque eólico, exceto alguns pontos onde isso não foi possível. A figura 4.9 apresenta o cabo de média tensão de secção de 150mm², alumínio, sem a blindagem da isolação e a cobertura, utilizado na RDS do parque eólico. Capítulo 4 30 Figura 4.9 – Cabo de média tensão sem a blindagem da isolação e a cobertura. O sistema de aterramento do parque é todo interconectado. Juntamente com o cabo de força foi lançado na vala o cabo de cobre nu de 70mm² de secção, onde fora realizada a conexão das malhas de aterramento da SE, dos aerogeradores e do transformador de pedestal. Os cabos de média tensão são conectados ao transformador pedestal através de terminações chamadas desconectáveis. Ademais, devido a grandes extensões de alguns circuitos e da secção dos cabos utilizados, não foi possível a fabricação de trechos de cabos únicos para ligar a SE até as primeiras máquinas de cada circuito. Com isso foram feitas algumas emendas para conexão dos mesmos, descritas através da tabela 4.2. Tabela 4.2 – Descrição da RDS do JS Wind N° do circuito Circuito 1 Circuito 2 Circuito 3 Capítulo 4 Secção do Cabo 400mm² 400mm² 400mm² 400mm² 400mm² 400mm² 400mm² Quantidade de Emenda 18 1 2 9 2 3 1 Local da Emenda SE – AG08 Em frente ao AG16 Entre AG18 e AG19 SE – AG16 Em frente ao AG17 SE – AG19 SE – AG19 Fase Atingida ABC C BeC ABC A ABC B 31 A figura 4.10 apresenta a disposição de todos os circuitos do JS Wind através de um diagrama unifilar com locação geral de todos aerogeradores no formato A3. Além disso, as figuras 4.11, 4.12 e 4.13 apresentam respectivamente os diagramas unifilar dos alimentadores 01, 02 e 03. A tabela 4.3 apresenta um resumo de todos os circuitos com a distância de cada ramal, incluindo as quedas de tensões e as perdas elétricas esperadas, de acordo com a secção de cada cabo, levando em consideração o tipo de instalação. Os Apêndices A, B e C apresentaram cálculos respectivamente da ampacidade, de queda de tensão e das perdas elétricas. Capítulo 4 32 Capítulo 4 33 Capítulo 4 34 Capítulo 4 35 Capítulo 4 36 Tabela 4.3 – Parque eólico JS Wind Trecho Cabo (Bitola) AG01 – AG02 AG02 – AG03 AG03 – AG04 AG04 – AG05 AG05 – AG06 AG06 – AG07 1 AG07 – AG08 AG08 – SE AG09 – AG10 A AG10 – AG11 L AG11 – AG12 I AG12 – AG13 M AG13 – AG14 AG14 – AG15 2 AG15 – AG16 AG16 – SE AG17 – AG18 A AG18 – AG19 L AG19 – AG20 I AG20 – AG21 M AG21 – AG22 AG22 – AG23 3 AG23 – AG24 AG24 – SE 150mm² 150mm² 150mm² 150mm² 240mm² 240mm² 240mm² 400mm² 150mm² 150mm² 150mm² 150mm² 240mm² 240mm² 240mm² 400mm² 150mm² 150mm² 150mm² 150mm² 240mm² 240mm² 240mm² 400mm² A L I M Comprimento No trecho Acumulado (km) (km) 0,190 0,185 0,192 0,686 0,187 0,569 0,147 0,716 0,805 1,521 0,190 0,184 0,186 0,368 2,895 4,837 0,188 0,188 0,498 0,686 0,185 0,871 0,188 1,059 0,185 1,244 0,190 1,434 0,186 1,620 1,584 3,204 0,185 0,185 0,197 0,382 0,185 0,567 0,173 0,740 0,193 0,933 0,186 1,119 0,187 1,306 0,503 1,809 Geração Potência Corrente (MW) (A) 2,10 38,20 4,20 76,40 6,30 114,60 8,40 152,80 10,50 191,00 2,10 38,20 4,20 76,40 16,80 305,60 2,10 38,20 4,20 76,40 6,30 114,60 8,40 152,80 10,50 191,00 12,60 229,20 14,70 267,40 16,80 305,60 2,10 38,20 4,20 76,40 6,30 114,60 8,40 152,80 10,50 191,00 12,60 229,20 14,70 267,40 16,80 305,60 Quantidade de cabo por secção: Cabo de 150mm² - AL - XLPE = 7,545 km Cabo de 240mm² - AL - XLPE = 6,924 km Cabo de 400mm² - AL - XLPE = 14,946 km Capítulo 4 Tensão F.P. 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 34,50 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 0,92 Queda de Tensão No Trecho Acumulado (%) (%) 0,0137 0,0137 0,0277 0,0414 0,0417 0,0831 0,0424 0,1255 0,1929 0,3184 0,0546 0,3730 0,0624 0,4354 0,7896 1,225 0,0136 0,0136 0,0720 0,0856 0,0401 0,1257 0,0543 0,1800 0,0443 0,2243 0,0546 0,2789 0,0624 0,3413 0,4321 0,7734 0,0134 0,0134 0,0285 0,0419 0,0380 0,0799 0,0500 0,1299 0,0462 0,1761 0,0534 0,2295 0,0627 0,2922 0,1372 0,4294 Perdas Elétricas No Trecho(kV) Acumulado(kW) Max Med Max Med 0,2880 0,0698 0,2880 0,0698 1,1640 0,2821 1,452 0,3519 2,5507 0,6183 4,0027 0,9702 3,5646 0,8641 7,5673 1,8343 18,7480 4,545 26,3153 6,3793 6,3719 1,5445 32,6872 7,9238 8,4904 2,058 41,1776 9,9818 112,337 27,230 153,514 37,211 0,2849 0,0691 0,2849 0,0691 3,0190 0,7318 3,3039 0,8009 2,5234 0,6117 5,8273 1,4126 4,5588 1,1051 10,3861 2,5177 4,3086 1,0444 14,6947 3,5621 6,3720 1,5446 21,0667 5,1067 8,4904 2,0581 29,5571 7,1648 61,4657 14,899 91,0228 22,064 0,2804 0,068 0,2804 0,0680 1,1943 0,289 1,4747 0,3575 2,5234 0,611 3,9981 0,9692 4,1951 1,0169 8,1932 1,9861 4,4949 1,0896 12,6881 3,0757 6,2379 1,5121 18,9260 4,5878 8,5361 2,0691 27,4621 6,6569 19,5185 4,7313 46,9806 11,388 37 Os testes dos cabos de média tensão do Parque JS Wind, com tensão de isolamento de 20/35 kV, foram realizados de duas formas. Primeiro, o ensaio da resistência ôhmica do isolamento dos condutores, através do equipamento megôhmetro, com aplicação de 5 kV durante o intervalo de 5 minutos. Segundo, o ensaio de tensão aplicada, na qual foi utilizado do equipamento hipot, aparelho para ensaio de tensão aplicada, com aplicação de 96 kV em corrente contínua. O resultado calculado da resistência de isolamento de referência (Rf), tomará como base a constante de isolamento (Ki) igual a 3.700 MΩ e coeficiente de temperatura do fabricante do cabo de 1,23. Também adotou-se concomitantemente a tabela de fator de correção da resistência de isolamento em função da temperatura da norma para cabos de potência com isolação XLPE (NBR-7287). Na tabela 4.4 são apresentados uma faixa de fatores para correção das resistências de isolamento em função da temperatura extraído da norma NBR-7287. Tabela 4.4 – Fatores de correção de Rf. Temperatura (°C) 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 Capítulo 4 1,15 1,00 1,15 1,32 1,52 1,75 2,01 2,31 2,66 3,06 3,52 4,05 4,65 5,35 6,15 7,08 8,14 9,36 10,76 12,38 14,23 16,37 1,16 1,00 1,16 1,35 1,56 1,81 2,10 2,44 2,83 3,28 3,80 4,41 5,12 5,94 6,89 7,99 9,27 10,75 12,47 14,46 16,78 19,46 1,17 1,00 1,17 1,37 1,60 1,87 2,19 2,57 3,00 3,51 4,11 4,81 5,62 6,58 7,70 9,01 10,54 12,33 14,43 16,88 19,75 23,11 Coeficiente/°C 1,18 1,19 1,20 1,00 1,00 1,00 1,18 1,19 1,20 1,39 1,42 1,44 1,64 1,69 1,73 1,94 2,01 2,07 2,29 2,39 2,49 2,70 2,84 2,99 3,19 3,38 3,58 3,75 4,02 4,30 4,44 4,79 5,16 5,23 5,69 6,19 6,18 6,78 7,43 7,29 8,06 8,92 8,60 9,60 10,70 10,15 11,42 12,84 11,97 13,59 15,41 14,13 16,17 18,49 16,67 19,24 22,19 19,67 22,90 26,62 23,21 27,25 31,95 27,39 32,43 38,34 1,21 1,00 1,21 1,46 1,77 2,14 2,59 3,14 3,80 4,59 5,56 6,73 8,14 9,85 11,92 14,42 17,45 21,11 25,55 30,91 37,40 45,26 1,22 1,00 1,22 1,49 1,82 2,22 2,70 3,30 4,02 4,91 5,99 7,30 8,91 10,87 13,26 16,18 19,74 24,09 29,38 35,85 43,74 53,36 1,23 1,00 1,23 1,51 1,86 2,29 2,82 3,46 4,26 5,24 6,44 7,93 9,75 11,99 14,75 18,14 22,31 27,45 33,76 41,52 51,07 62,82 38 Os resultados dos testes serão expostos em três tabelas de acordo com a temperatura ambiente e a umidade relativa do ar, no horário da realização do ensaio para cada circuito. Na tabela 4.5, estão dispostos os resultados do Alimentador 1. Na tabela 4.6, estão dispostos os resultados do Alimentador 2. Na tabela 4.7, estão dispostos os resultados do alimentador 3. Tabela 4.5 – Resultado dos Testes do Alimentador 1. Circuito AG01↔AG02 AG02↔AG03 AG03↔AG04 AG04↔AG05 AG05↔AG06 AG06↔AG07 AG07↔AG08 AG08↔SE Capítulo 4 Fase Ensaio de Tensão Aplicada (mA) Ensaio de Resistência Isolamento (Rmed) – (Ω) A B C A B C A B C A B C A B C A B C A B C A B C 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 705.000M 939.000M 971.000M 512.000M 663.000M 827.000M 1.020.000M 1.350.000M 1.100.000M 725.000M 853.000M 962.000M 100.000M 120.400M 80.140M 1.290.000M 1.440.000M 723.000M 2.180.000M 1.390.000M 781.000M 10.000M 12.400M 8.140M Temperatura Ambiente (ºC) Umidade Relativa do Ar (%) Resistência de Isolamento Mínima (Rf) – (Ω) 30,5 60,5 70.953M 32,6 61,7 106.222M 28,6 71,0 47.617M 28,4 68,5 60.575M 33,3 65,0 28,2 67,8 39.236M 27,3 70,0 32.611M 32,0 65,0 3.984M 26.085M 39 Tabela 4.6 – Resultado dos Testes do Alimentador 2. Circuito AG09↔AG10 AG10↔AG11 AG11↔AG12 AG12↔AG13 AG13↔AG14 AG14↔AG15 AG15↔AG16 AG16↔SE Capítulo 4 Fase Ensaio de Tensão Aplicada (mA) Ensaio de Resistência Isolamento (Rmed) – (Ω) A B C A B C A B C A B C A B C A B C A B C A B C 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 872.000M 1.970.000M 1.330.000M 877.000M 1.410.000M 572.000M 614.000M 921.000M 740.000M 916.000M 909.000M 700.000M 588.000M 545.000M 1.230.000M 1.130.000M 1.190.000M 935.000M 1.790.000M 1.800.000M 1.200.000M 8.620M 12.400M 10.900M Temperatura Ambiente (ºC) Umidade Relativa do Ar (%) Resistência de Isolamento Mínima (Rf) – (Ω) 34,0 65,0 133.414M 30,6 67,8 27.070M 32,9 61,2 110.241M 32,9 62,6 108.482M 28,2 68,3 40.296M 35,0 52,3 110.518M 31,7 63,3 74.620M 32,0 65,0 7.281M 40 Tabela 4.7 – Resultado dos Testes do Alimentador 3. Circuito AG17↔AG18 AG18↔AG19 AG19↔AG20 AG20↔AG21 AG21↔AG22 AG22↔AG23 AG23↔AG24 AG24↔SE Fase Ensaio de Tensão Aplicada (mA) Ensaio de Resistência Isolamento (Rmed) – (Ω) A B C A B C A B C A B C A B C A B C A B C A B C 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 519.000M 1.580.000M 147.000M 1.190.000M 617.000M 1.170.000M 743.000M 549.000M 870.000M 725.000M 853.000M 962.000M 545.000M 588.000M 712.000M 552.200M 563.100M 706.900M 512.500M 536.700M 619.400M 24.100M 23.500M 32.800M Temperatura Ambiente (ºC) Umidade Relativa do Ar (%) Resistência de Isolamento Mínima (Rf) – (Ω) 27,9 71,0 39.163M 28,5 69,0 45.200M 32,5 61,0 110.241M 32,0 61,0 81.612M 32,0 61,0 73.155M 32,0 61,0 75.908M 31,7 63,3 75.502M 32,0 65,0 22.931M Os resultados da medição da resistência de isolação (Rmed) superior ao resultado calculado de referência (Rf) habilita o circuito ao teste de tensão aplicada, indicando que o cabo de energia poderá suportar gradiente de potencial desejado. Após a aprovação do ensaio com o megohmetro, através do hipot, foi aplicada uma tensão em corrente contínua conforme a tabela 3.1, observando-se nenhuma sobrecorrente nos circuito ensaiados, ou seja, não foi detectada ruptura da isolação durante o teste, certificando Capítulo 4 confiabilidade aos circuitos para entrar em operação. 41 5 Conclusão Neste trabalho é apresentado o embasamento teórico e um estudo de caso de comissionamento de rede subterrânea em sistema de distribuição de um parque eólico. Como exemplo de aplicação de ensaios da rede de distribuição, é apresentado um estudo de caso de implantação em um parque modelo, JS WIND, que foi instalado no estado do Ceará. Os ensaios de cabos de média tensão subterrâneos são responsáveis por determinar a confiabilidade do sistema de distribuição de energia de forma a atender critérios, tais como nível de isolação, continuidade e segurança, deixando-os de acordo com padrões normatizados e visando perdas monetárias das usinas geradoras através de lucros cessantes. Quando um sistema de distribuição subterrânea é construído sem atender os pré-requisitos devidos, ele pode vir a entrar em operação de forma inadequada. Isso acarreta riscos para as pessoas que trabalham no sistema elétrico e causa restrições à operação. Ao ser necessário uma intervenção na rede subterrânea, cada circuito a ser alterado deve passar por um novo comissionamento a fim de garantir a confiabilidade do sistema. Caso essa exigência não seja atendida, fica o sistema exposto a possíveis falhas, causando perda de produtividade para as usinas eólicas que tem sua atividade produtiva paralisada. O comissionamento do sistema distribuição subterrânea apresentado beneficia diretamente os parques eólicos que geram energia elétrica, os profissionais das áreas de operação e manutenção do sistema, permitindo um menor tempo para a restauração dos serviços, além de reduzir o custo operacional, contribui para a melhoria dos índices de qualidade do serviço e confiabilidade do sistema. Como proposta de trabalho futuro, pode-se sugerir estudos de ensaios de RDS através de corrente alternada de VLF (“Very low frequence”), com baixa frequência, devido a menor degradação do cabo ensaiado. Além disso, análise financeira ao se evitar os lucros cessantes em parques eólicos. Além dos benefícios supracitados, este trabalho proporcionou a oportunidade de aprofundar os conhecimentos adquiridos nas disciplinas do curso de Engenharia Elétrica, contribuindo para a consolidação dos meus conhecimentos, através de uma necessidade da Empresa. Conclusão 42 REFERÊNCIAS BIBLIOGRÁFICAS [1] Disponível na URL: http://www.prysmianclub.com.br/revista/PClub_12, acessada dia 30/04/2010. [2] Silva, G. C. “Descargas parciais estimuladas por raios-x contínuo e pulsado em materiais dielétricos: similaridades e diferenças”, Universidade Federal do Paraná, 2005, 165p. [3] M. D. Texeira, Cabos de Energia: cabos elétricos, Artliber, 2. Ed., São Paulo, BRA, 2004. [4] G. C. Silva, E. L. Leguenza, J. V. Gulmine, M. Munaro, J. Tomioka, e M.L. Moraes, “Uma estimativa do perfil de degradação da isolação em XLPE de cabos de potência utilizados na rede subterrâneas da CEB”, apresentado na CITENEL, Brasília, BRA, novembro, 2001. [5] Fluke, Teste de resistência de isolação, Vortex Equipamentos Ltda. [6] T. Heinhold, Cables y conductores para transporte de energia, Dossat, 2. Ed.,Madrid, 1982. [7] J. Mamede Filho, Manual de equipamentos elétricos, 3. Ed., Rio de Janeiro, BRA, 2005. [8] A. J. Pansini, Electrical distribution enginneering, 2. Ed., Oklahoma, USA, 1991. [9] Queiroz, L. G. “Análise regulatória de alternativas para distribuição de energia elétrica na rede primária em áreas urbanas”, Universidade Salvador, 2003, 167p. [10] F. O. Texeira, Localização de falhas em cabos de potência, apresentado no Encontro da Light, Rio de Janeiro, BRA. [11] Disponível na URL: http://www.reativa.com/index.php?id_pagina=187, acessada dia 15/05/2010. [12] A. P. Corrêa, J. P. Borges, L. R. Nogueira, “Rede de distribuição subterrânea de energia elétrica”, apresentado no XIII INIC, São Paulo, BRA, outubro, 2009. Referências Bibliográficas 43 [13] J. J. A. de Paula, “Cabo de média tensão – processos de isolação”, apresentado no X JICABLE, Alagoas, BRA, outubro, 2009. [14] G. T. Laskoski, “Conceitos fundamentais sobre condutores elétricos”, Centro Federal de Educação Tecnológico do Paraná, 2006, 30p. [15] B. N. Bressan, “Desenvolvimento de Sistema e Metodologia Para Avaliar a Influência da Temperatura em Medidas de Tensão de Retorno em Cabos Isolados em XLPE”, Universidade Federal do Paraná, 2006, 62p. [16] G. Velasco, “Arborização viária versus sistema de distribuição de energia elétrica: avaliação dos custos, estudo das podas e levantamento de problema fitotécnicos”, Universidade de São Paulo, 2003, 117p. [17] Associação Brasileira de Normas Técnicas, ABNT NBR 5410 - Instalações elétricas de baixa tensão. [18] Associação Brasileira de Normas Técnicas, ABNT NBR 6813 – Ensaio de resistência de isolamento. [19] Associação Brasileira de Normas Técnicas, ABNT NBR 7286 – Cabos de potência com isolação extrudada de borracha etilenopropileno (EPR) para tensões de 1 kV a 35 kV Requisitos de desempenho. [20] Associação Brasileira de Normas Técnicas, ABNT NBR 7287 – Cabos de potência com isolação extrudada polietileno reticulado (XLPE) para tensões de 1 kV a 35 kV - Requisitos de desempenho. [21] Associação Brasileira de Normas Técnicas, ABNT NBR 14039 – Instalações elétricas de média tensão de 1,0 kV a 36,2 kV. [22] Associação Brasileira de Normas Técnicas, ABNT NBR 6251 – Cabos de potência com isolação extrudada para tensões de 1 kV a 35 kV – Requisitos Construtivos. Referências Bibliográficas 44 APÊDICE A DIMESIOAMETO DOS CODUTORES DE CADA CIRCUITO A.1 DEFIIÇÃO DOS CABOS PELA AMPACIDADE A.1.1. Premissas: · Cabos enterrados diretamente no solo; · Configuração dos alimentadores: trifólio; · Número de circuitos por vala: 1 alimentador; · Dimensões da vala: a) Profundidade: 1,0 metro b) Largura máxima: 0,5 metro · Afastamento entre circuitos: mínimo de 1,5m excetuando na chegada da SE; · Número de aerogeradores por alimentador primário de distribuição: 08; · Temperatura do solo a 1,0 metro de profundidade: aproximadamente 30°C; · Fator de correção de temperatura de 20°C para 30°C (FT): 0,93 · Fator de correção por agrupamento (FA): 1 (para cabos dispostos em trifólio, com um alimentador por vala - NBR14039); · Resistividade térmica do solo: 1,5 K.m/W · Corrente nominal(In) por aerogerador em 34,5 kV: 38,2A · Corrente maxima (Imax) por alimentador: 305,6A · Fator de utilização considerado dos condutores (FU): 0,85 · Tipo de condutor considerado fio de alumínio, blindagem do condutor composto por termofixo semicondutor, isolação em XLPE, blindagem da isolação composto por termofixo semicondutor e cobertura em termoplástico de polietileno. Apêndice A 45 A.1.2 Determinação da seção mínima do condutor para geração máxima por trechos, segundo critérios da ampacidade e as premissas adotadas. Trecho com até 4 (quatro) máquinas: Considerando: FU = 0,85 FT = 0,93 FA = 1 It x 4 = 152,8 A Teremos : Incondutor = It × 4 FU × FT × FA Incondutor = 152,8 0,85 × 0,93 × 1 Incondutor = 193,29 A Seção do condutor utilizado : 150 mm² - Al (segundo tabela 29 da NBR 14039 e aplicando o fator de correção da tabela 33 da mesma norma, corrigindo assim a resistividade térmica do solo de 2,5K.m/W para 1,5K.m/W conforme projeto, o valor de ampacidade suportada é de 267,84). Trecho com até 07 (sete) máquinas: Considerando: FU = 0,85 FT = 0,93 FA = 1 It x 7 = 267,4 A Teremos : Incondutor = It × 7 FU × FT × FA Incondutor = 267,4 0,85 × 0,93 × 1 Incondutor = 338,27 A Apêndice A 46 Seção do condutor utilizado: 240 mm² - Al (segundo tabela 29 da NBR 14039 e aplicando o fator de correção da tabela 33 da mesma norma, corrigindo assim a resistividade térmica do solo de 2,5K.m/W para 1,5K.m/W conforme projeto, o valor de ampacidade suportada é de 349,68). Trecho com 08 (oito) máquinas: Considerando: FU = 0,85 FT = 0,93 FA = 1 It x 8 = 305,6 A Teremos : Incondutor = It × 8 FU × FT × FA Incondutor = 305,6 0,85 × 0,93 × 1 Incondutor = 386,59 A Seção do condutor utilizado : 400 mm² - Al (segundo tabela 29 da NBR 14039 e aplicando o fator de correção da tabela 33 da mesma norma, corrigindo assim a resistividade térmica do solo de 2,5K.m/W para 1,5K.m/W conforme projeto, o valor de ampacidade suportada é de 450,12). Apêndice A 47 APÊDICE B CÁLCULO DA QUEDA DE TESÃO OS ALIMETADORES PRIMÁRIOS SUBTERRÂEOS B.1 Parâmetros dos cabos utilizados Premissas · Cabos enterrados diretamente no solo. · Configuração dos alimentadores: trifólio · Temperatura do solo a 1,0 metro de profundidade: 30°C · Temperatura em serviço em regime contínuo: 90°C · Fator de potência: 0,92 ind. Cabo 150mm² - Al x = 0,150 ohms/Km R20°c = 0,270 ohms/Km Corrigindo o valor da resistência para temperatura de 90°C: R90°C = R 20°C( Tc + 228 90 + 228 ) → R90°C = 0,270°C( ) Tr + 228 20 + 228 R90°C = 0,3462 ohms/Km Cabo 240mm² - Al x = 0,139 ohms/Km R20°c = 0,166 ohms/Km Corrigindo o valor da resistência para temperatura de 90°C: R90°C = R 20°C( Tc + 228 90 + 228 → R90°C = 0,166( ) ) Tr + 228 20 + 228 R 90°C = 0,2128 ohms/Km Apêndice B 48 Cabo 400mm² - Al x = 0,129 ohms/Km R20°c = 0,108 ohms/Km Corrigindo o valor da resistência para temperatura de 90°C: R90°C = R 20°C( Tc + 228 90 + 228 → R90°C = 0,108( ) ) Tr + 228 20 + 228 R90°C = 0,1385 ohms/Km B.1.2 Calculo da constante C’ para os diversos cabos utilizados. Cabo 150mm² - AL C’ = rcosy + xseny C’ = 0,3462 x 0,92 + 0,150 x 0,3919 C’ = 0,3772 ohms/Km Cabo 240mm² - AL C’ = rcosy + xseny C’ = 0,2128 x 0,92 + 0,139 x 0,3919 C’ = 0,2502 ohms/Km Cabo 400mm² - AL C’ = rcosy + xseny C’ = 0,1385 x 0,92 + 0,129 x 0,3919 C’ = 0,1780 ohms/Km Apêndice B 49 B.2 QUEDA DE TESÃO O ALIMETADOR 01 TRECHO AG – 01 / AG – 02 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 2280 × 0,190 × 0,3772 10 × 34,5² L = 0,190 km S = 2280 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0137% TRECHO AG – 02 / AG – 03 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 4560 × 0,192 × 0,3772 10 × 34,5² L = 0,192 km S = 4560 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0277% TRECHO AG – 03 / AG – 04 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 6840 × 0,187 × 0,3772 10 × 34,5² L = 0,187 km S = 6840 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km Apêndice B ∆V % = 0,0417% 50 TRECHO AG – 04 / AG – 05 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 9120 × 0,147 × 0,3772 10 × 34,5² L = 0,147 km S = 9120 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0424% TRECHO AG – 05 / AG – 06 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 11400 × 0,805 × 0,2502 10 × 34,5² L = 0,805 km S = 11400 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km ∆V % = 0,1929% TRECHO AG – 06 / AG – 07 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 13680 × 0,190 × 0,2502 10 × 34,5² L = 0,190 km S = 13680 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km ∆V % = 0,0546% TRECHO AG – 07 / AG – 08 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 15960 × 0,186 × 0,2502 10 × 34,5² L = 0,186 km S = 15960 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km Apêndice B ∆V % = 0,0624% 51 TRECHO AG – 08 / SE Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 18240 × 2,895 × 0,1780 10 × 34,5² L = 2,895 km S = 18240 kVA Cabo = 400 mm² - Al C’= 0,1780 ohms/km ∆V % = 0,7896% QUEDA DE TESÃO TOTAL O ALIMETADOR 01 ∆V % total = 0,0137 + 0,0277 + 0,0417 + 0,0424 + 0,1929 + 0,0546 + 0,0624 + 0,7896 ∆V % total = 1,225 B.3 QUEDA DE TESÃO O ALIMETADOR 02 TRECHO AG – 09 / AG – 10 Dados: V = 34,5kV ∆V % = S × L × C' 10 × V ² ∆V % = 2280 × 0,188 × 0,3772 10 × 34,5² L = 0,188 km S = 2280 kVA Cabo = 150mm² - AL C’ = 0,3772 ohms/Km ∆V % = 0,0136% TRECHO AG – 10 / AG – 11 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 4560 × 0,498 × 0,3772 10 × 34,5² L = 0,498 km S = 4560 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km Apêndice B ∆V % = 0,0720% 52 TRECHO AG – 11 / AG – 12 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 6840 × 0,185 × 0,3772 10 × 34,5² L = 0,185 km S = 6840 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0401% TRECHO AG – 12 / AG – 13 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 9120 × 0,188 × 0,3772 10 × 34,5² L = 0,188 km S = 9120 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0543% TRECHO AG – 13 / AG – 14 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 11400 × 0,185 × 0,2502 10 × 34,5² L = 0,185 km S = 11400 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km ∆V % = 0,0443% TRECHO AG – 14 / AG – 15 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 13680 × 0,190 × 0,2502 10 × 34,5² L = 0,190 km S = 13680 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km Apêndice B ∆V % = 0,0546% 53 TRECHO AG – 15 / AG – 16 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 15960 × 0,186 × 0,2502 10 × 34,5² L = 0,186 km S = 15960 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km ∆V % = 0,0624% TRECHO AG – 16 / SE Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 18240 × 1,584 × 0,1780 10 × 34,5² L = 1,584 km S = 18240 kVA Cabo = 400 mm² - Al C’= 0,1780 ohms/km ∆V % = 0,4321% QUEDA DE TESÃO TOTAL O ALIMETADOR 02 ∆V % total = 0,0136 + 0,0720 + 0,0401 + 0,0543 + 0,0443 + 0,0546 + 0,0624 + 0,4321 ∆V % total = 0,7734 B.4 QUEDA DE TESÃO O ALIMETADOR 03 TRECHO AG – 17 / AG – 18 Dados: V = 34,5kV ∆V % = S × L × C' 10 × V ² ∆V % = 2280 × 0,185 × 0,3772 10 × 34,5² L = 0,185 km S = 2280 kVA Cabo = 150mm² - AL C’ = 0,3772 ohms/Km Apêndice B ∆V % = 0,0134% 54 TRECHO AG – 18 / AG – 19 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 4560 × 0,197 × 0,3772 10 × 34,5² L = 0,197 km S = 4560 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0285% TRECHO AG – 19 / AG – 20 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 6840 × 0,185 × 0,3772 10 × 34,5² L = 0,185 km S = 6840 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0380% TRECHO AG – 20 / AG – 21 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 9120 × 0,173 × 0,3772 10 × 34,5² L = 0,173 km S = 9120 kVA Cabo = 150 mm² - Al C’= 0,3772 ohms/km ∆V % = 0,0500% TRECHO AG – 21 / AG – 22 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 11400 × 0,193 × 0,2502 10 × 34,5² L = 0,193 km S = 11400 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km Apêndice B ∆V % = 0,0462% 55 TRECHO AG – 22 / AG – 23 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 13680 × 0,186 × 0,2502 10 × 34,5² L = 0,186 km S = 13680 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km ∆V % = 0,0534% TRECHO AG – 23 / AG – 24 Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 15960 × 0,187 × 0,2502 10 × 34,5² L = 0,187 km S = 15960 kVA Cabo = 240 mm² - Al C’= 0,2502 ohms/km ∆V % = 0,0627% TRECHO AG – 24 / SE Dados: V= 34,5 kV ∆V % = S × L × C' 10 × V ² ∆V % = 18240 × 0,503 × 0,1780 10 × 34,5² L = 0,503 km S = 18240 kVA Cabo = 400 mm² - Al C’= 0,1780 ohms/km ∆V % = 0,1372% QUEDA DE TESÃO TOTAL O ALIMETADOR 03 ∆V % total = 0,0134 + 0,0285 + 0,0380 + 0,0500 + 0,0462 + 0,0534 + 0,0627 + 0,1372 ∆V % total = 0,4168 Apêndice B 56 APÊDICE C CÁLCULO DAS PERDAS ELÉTRICAS (R.I²) OS ALIMETADORES PRIMÁRIOS SUBTERRÂEOS C.1 Premissas Cabo 150 mm² - Al – XLPE – 20/35 kV Temperatura do solo considerada a 1,0 metro de profundidade: 32°C Temperatura total do condutor considerada: 90°C R90°C = 0,3462 ohms/Km Cabo 240 mm² - Al – XLPE – 20/35 kV Temperatura do solo considerada a 1,0 metro de profundidade: 32°C Temperatura total do condutor considerada: 90°C R90°C = 0,2128 ohms/Km Cabo 400 mm² - Al – XLPE – 20/35 kV Temperatura do solo considerada a 1,0 metro de profundidade: 32°C Temperatura total do condutor considerada: 90°C R90°C = 0,1385 ohms/Km FATOR DE PERDAS Fp = K Fc + (1- K) Fc² Fp = 0,15x0,453 + (1- 0,15)x0,453² Fp = 0,0680 + 0,1744 Fp = 0,2424 Onde: Fp: Fator de Perdas; Fc: Fator de Capacidade ( também chamado de Fator de Carga) = 45,3%; K : Constante estatística (consideramos 0,15 para valores anuais, caso queira valores mensais, considerar K = 0,30). Apêndice C 57 C.2 PERDAS ELÉTRICAS DO ALIMETADOR 01 (AL – 01) Trecho AG – 01 / AG – 02 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,190) x 38,2²) L = 0,190 Km Pmax = 0,2880 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 38,2 A Pmed = 0,2880 x 0,2424 Pmed = 0,0698 kW Trecho AEG – 02 / AEG – 03 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,192) x 76,4²) L = 0,192 Km Pmax = 1,1640 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 76,4 A Pmed = 1,1640 x 0,2424 Pmed = 0,2821 kW Trecho AEG – 03 / AEG – 04 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,187) x 114,6²) L = 0,187 Km Pmax = 2,5507 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 114,6 A Pmed = 2,5507 x 0,2424 Pmed = 0,6183 kW Apêndice C 58 Trecho AEG – 04 / AEG – 05 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,147) x 152,8²) L = 0,147 Km Pmax = 3,5646 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 152,8 A Pmed = 3,5646 x 0,2424 Pmed = 0,8641 kW Trecho AEG – 05 / AEG – 06 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,805) x 191²) L = 0,805 Km Pmax = 18,7480 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 191 A Pmed = 18,7480 x 0,2424 Pmed = 4,5445 kW Trecho AEG – 06 / AEG – 07 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,190) x 229,2²) L = 0,190 Km Pmax = 6,3719 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 229,2 A Pmed = 6,3719 x 0,2424 Pmed = 1,5445 kW Apêndice C 59 Trecho AEG – 07 / AEG – 08 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,186) x 267,4²) L = 0,186 Km Pmax = 8,4904 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 267,4 A Pmed = 8,4904 x 0,2424 Pmed = 2,058 kW Trecho AEG – 08 / SE Pmax = 3 x RI²max Dados: Pmax = 3((0,1385 x 2,895) x 305,6²) L = 2,895 Km Pmax = 112,3378 kW Cabo = 400 mm² - Al R90°C = 0,1385 ohms/Km Pmed = Pmax x Fp Imax = 305,6 A Pmed = 112,3378 x 0,2424 Pmed = 27,2307 kW PERDAS ELÉTRICAS TOTAL DO ALIMETADOR 01 (AL – 01) Pmax = 153,5154 kW Apêndice C Pmed = 37.212 kW 60 C.3 PERDAS ELÉTRICAS DO ALIMETADOR 02 (AL – 02) Trecho AG – 09 / AG – 10 Dados: Pmax = 3 x RI²max L = 0,188 Km Pmax = 3((0,3462 x 0,188) x 38,2²) Cabo = 150 mm² - Al Pmax = 0,2849 kW R90°C = 0,3462 ohms/Km Imax = 38,2 A Pmed = Pmax x Fp Pmed = 0,2849 x 0,2424 Pmed = 0,0691 kW Trecho AEG – 10 / AEG – 11 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,498) x 76,4²) L = 0,498 Km Pmax = 3,0190 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 76,4 A Pmed = 3,0190 x 0,2424 Pmed = 0,7318 kW Trecho AEG – 11 / AEG – 12 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,185) x 114,6²) L = 0,185 Km Pmax = 2,5234 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 114,6 A Pmed = 2,5234 x 0,2424 Pmed = 0,6117 kW Apêndice C 61 Trecho AEG – 12 / AEG – 13 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,188) x 152,8²) L = 0,188 Km Pmax = 4,5588 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 152,8 A Pmed = 4,5588 x 0,2424 Pmed = 1,1051 kW Trecho AEG – 13 / AEG – 14 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,185) x 191²) L = 0,185 Km Pmax = 4,3086 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 191 A Pmed = 4,3086 x 0,2424 Pmed = 1,0444 kW Trecho AEG – 14 / AEG – 15 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,190) x 229,2²) L = 0,190 Km Pmax = 6,3720 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 229,2 A Pmed = 6,3720 x 0,2424 Pmed = 1,5446 kW Apêndice C 62 Trecho AEG – 15 / AEG – 16 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,186) x 267,4²) L = 0,186 Km Pmax = 8,4904 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 267,4 A Pmed = 8,4904 x 0,2424 Pmed = 2,0581 kW Trecho AEG – 08 / SE Pmax = 3 x RI²max Dados: Pmax = 3((0,1385 x 1,584) x 305,6²) L = 1,584 Km Pmax = 61,4657 kW Cabo = 400 mm² - Al R90°C = 0,1385 ohms/Km Pmed = Pmax x Fp Imax = 305,6 A Pmed = 112,3378 x 0,2424 Pmed = 14,8993 kW PERDAS ELÉTRICAS TOTAL DO ALIMETADOR 02 (AL – 02) Pmax = 91,0228 kW Apêndice C Pmed = 22,0639 kW 63 C.4 PERDAS ELÉTRICAS DO ALIMETADOR 03 (AL – 03) Trecho AG – 17 / AG – 18 Dados: Pmax = 3 x RI²max L = 0,185 Km Pmax = 3((0,3462 x 0,185) x 38,2²) Cabo = 150 mm² - Al Pmax = 0,2804 kW R90°C = 0,3462 ohms/Km Imax = 38,2 A Pmed = Pmax x Fp Pmed = 0,2804 x 0,2424 Pmed = 0,0680 kW Trecho AEG – 18 / AEG – 19 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,197) x 76,4²) L = 0,197 Km Pmax = 1,1943 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 76,4 A Pmed = 1,1943 x 0,2424 Pmed = 0,2895 kW Trecho AEG – 19 / AEG – 20 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,185) x 114,6²) L = 0,185 Km Pmax = 2,5234 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 114,6 A Pmed = 2,5234 x 0,2424 Pmed = 0,6117 kW Apêndice C 64 Trecho AEG – 20 / AEG – 21 Pmax = 3 x RI²max Dados: Pmax = 3((0,3462 x 0,173) x 152,8²) L = 0,173 Km Pmax = 4,1951 kW Cabo = 150 mm² - Al R90°C = 0,3462 ohms/Km Pmed = Pmax x Fp Imax = 152,8 A Pmed = 4,1951 x 0,2424 Pmed = 1,0169 kW Trecho AEG – 21 / AEG – 22 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,193) x 191²) L = 0,193 Km Pmax = 4,4949 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 191 A Pmed = 4,4949 x 0,2424 Pmed = 1,0896 kW Trecho AEG – 22 / AEG – 23 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,186) x 229,2²) L = 0,186 Km Pmax = 6,2379 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 229,2 A Pmed = 6,2379 x 0,2424 Pmed = 1,5121 kW Apêndice C 65 Trecho AG – 23 / AG – 24 Pmax = 3 x RI²max Dados: Pmax = 3((0,2128 x 0,187) x 267,4²) L = 0,187 Km Pmax = 8,5361 kW Cabo = 240 mm² - Al R90°C = 0,2128 ohms/Km Pmed = Pmax x Fp Imax = 267,4 A Pmed = 8,5361 x 0,2424 Pmed = 2,0691 kW Trecho AEG – 24 / SE Pmax = 3 x RI²max Dados: Pmax = 3((0,1385 x 0,503) x 305,6²) L = 0,503 Km Pmax = 19,5185 kW Cabo = 400 mm² - Al R90°C = 0,1385 ohms/Km Pmed = Pmax x Fp Imax = 305,6 A Pmed = 19,5185 x 0,2424 Pmed = 4,7313 kW PERDAS ELÉTRICAS TOTAL DO ALIMETADOR 02 (AL – 02) Pmax = 46,9804 kW Apêndice C Pmed = 11,3880 kW