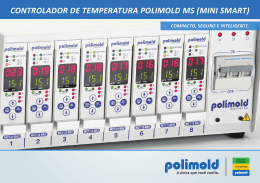

_________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS Construído com um design modular, o controlador IMAGO F3000 é adequado para o controle de estufas e outras instalações de cozimento e defumação de embutidos, bem como de todos os equipamentos periféricos associados (ventiladores, geradores de fumaça, catalisadores, etc). Disponível no formato retrato ou paisagem, o IMAGO F3000 possui display colorido de 5” com 27 cores e é um controlador multiloop dedicado que pode controlar até 4 malhas (temperatura da estufa, umidade relativa, temperatura do núcleo, além de um controlador extra). As telas de interface com o usuário podem ser individualmente ajustadas pelo próprio usuário. Textos, valores de processo, diagramas e ícones podem ser arranjados de várias formas para proporcionar ao operador um quadro sinótico do processo. Uma linha de “status” informa o último alarme ocorrido. Apresenta também quatro displays de LEDs permitindo a visualização das variáveis de processo à longa distância. Dois “layouts” de tela (máscaras) para operação automática e um para “status” básico, todas livremente editáveis. O instrumento pode armazenar até 99 programas de perfil (receitas) de até 99 segmentos (passos de processo). Todos os processos ou procedimentos requeridos pelo sistema ficam definidos em 99 passos de processo e simplesmente recuperados seqüencialmente para “montar” um perfil (receita). Pode ser equipado, opcionalmente, com um cartão de memória do tipo “Plug and Play” que armazena todos os dados do instrumento, permitindo a troca rápida de hardware sem risco de perda de dados. O Software “Teleservice” torna possível a realização de configuração a partir de uma localidade remota, por meio de um “modem” e uma rede telefônica, economizando os altos custos de manutenção “onsite”. Uma interface de comunicação MODbus ou Profibus DP facilita a integração do instrumento em uma rede de supervisão. Programa de configuração para Windows 95/98/NT4.0/2000/ME Display colorido de 5” e 4 displays de LEDS de 12 mm de altura para os valores de processo Cartão de memória tipo Plug and Play para armazenamento de dados de configuração, transferência de programas de um instrumento para o outro e para leitura dos dados do instrumento no software Funções lógicas e matemáticas Teleservice via Modem Dois formatos diferentes (retrato e paisagem) DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695 _________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS DISPLAY E ELEMENTOS DE CONTROLE (1) TELA COLORIDA 5” (5) TECLA PARA ENTRADA DA HORA (2) TECLAS “VIRTUAIS” NA TELA COLORIDA, (6) 4 DISPLAYS DE LED. OS TRÊS PRIMEIROS COM FUNÇÕES E SIGNIFICADOS VARIÁVEIS PODEM SER CONFIGURADOS NO SOFTWARE DE PROGRAMAÇÃO (3) TECLAS DE FUNÇÕES LIVREMENTE 7) TECLA INÍCIO/PARADA PARA INÍCIO E PARADA DETERMINÁVEIS DO PROGRAMA (4) TECLADO PARA ENTRADA DE TEXTOS E NÚMEROS DISPLAY DE LEDS PARA AS VARIÁVEIS DE PROCESSO TEMPERATURA DA CÂMARA UMIDADE RELATIVA TEMPERATURA DO NÚCLEO HORA OU TEMPO REMANESCENTE DE PROGRAMA DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695 _________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS PROGRAMAS O controlador IMAGO F3000 aceita até 99 programas de perfil (receitas) que podem ser armazenados e alterados a qualquer tempo. Os programas (receitas) são feitos de vários passos de processo e “setpoints” associados. Um programa pode conter um máximo de 99 segmentos. O controlador aceita um máximo de 3000 segmentos (somando-se todos os programas). Os programas podem ser escolhidos a partir uma lista ou ícones significativos. SEGMENTOS Um segmento consiste de um passo de processo (cozimento, defumação, secagem, lavagem, etc), até 9 valores de setpoints (temperatura da câmara, umidade, temperatura do núcleo, DELTA T, fator F, fator C, setpoint extra 1, setpoint extra 2 e intensidade do gerador de fumaça). PASSOS DE PROCESSO Um passo de processo (cozimento, ducha, defumação, secagem, coloração, etc) contém vários “estados” do sistema pré-definidos pelo usuário ou fabricante da estufa. O usuário só tem que selecionar o processo e prover o controlador com os setpoints apropriados. O controlador aceita até 99 passos de processo. CONDIÇÕES PARA AVANÇO DO PROCESSO O sistema avança para o próximo segmento quando: ... o tempo do segmento tiver decorrido ... a temperatura programada para o núcleo tiver sido alcançada ... o fator final F (fator de eliminação de bactérias) tiver sido alcançado ... o fator final C (fator de eficiência do processo) tiver sido alcançado DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695 _________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS ... uma entrada lógica que tenha sido configurada como uma condição para avanço for acionada ... o fator final F (fator de eliminação de bactérias) e a temperatura programada para o núcleo tiverem sido alcançados MÉTODOS DE COZIMENTO COZIMENTO PELO FATOR F O processo de cozimento pode ser controlado pelos métodos de cozimento delta (diferencial) ou fator F (fator de eliminação de bactérias). A maioria dos fabricantes de produtos cárneos conduz seus processos baseados nas informações sobre a temperatura mínima do núcleo para cozimento de carnes e embutidos fornecidas pelos institutos e especialistas, o que nem sempre é eficaz. As temperaturas do núcleo por si só são inúteis para o cálculo da data validade do produto e comparação e otimização das condições de cozimento pré-existentes. Já é um fato amplamente reconhecido que, para eliminação dos microorganismos na produção de conservas, não é só a temperatura que importa. Mais importante do que isso é como a temperatura afeta o produto. Existe um fator determinante da eficácia destas duas influências - a temperatura e a duração do processo - cuja importância já foi amplamente reconhecida e por isso mesmo tornou-se indispensável nos métodos modernos de produção. Este fator é chamado fator F. Processos semelhantes de cozimento levam a resultados diferentes do que diz respeito à longevidade de conservação (data de validade determinada pela eliminação de microorganismos) devido à variedade de produtos. É sabido que quanto maior a quantidade de gordura, menor a velocidade de transmissão do calor. Portanto produtos de diferentes calibres, medidas, pesos e calor específico reagem de forma diferente a estas influências. Quando falamos de um processo tradicional de cozimento, que normalmente se realiza abaixo de 95°C, o método de eliminação de microorganismos é chamado de pasteurização. A pasteurização envolve um tratamento de calor de menor intensidade, geralmente uma temperatura inferior à de ebulição da água. Quando os microorganismos são expostos a altas temperaturas, a população microbial não é morta instantaneamente; a morte microbial segue uma ordem de morte logarítmica. Sob as mesmas condições termais a mesma porcentagem de população microbial será destruída em um determinado intervalo de tempo (independentemente do tamanho da população sobrevivente). Por exemplo, se uma determinada temperatura mata 90% da população microbial no primeiro minuto de aquecimento, 90% da população remanescente será morta no segundo minuto, 90% da população remanescente no terceiro minuto, e assim por diante. O valor D (tempo de redução decimal) é o tempo (em minutos) a uma determinada temperatura (°C) requerido para matar 90% de uma população microbial. DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695 _________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS Com relação à pasteurização, as pesquisas possibilitam ajustar o fator F na proporção correta, e realizar um cozimento correspondente favorável com base em fatores experimentados. É sabido que os microorganismos, especialmente os d-estreptococos, são eliminados a uma temperatura acima de 55°C. Isso significa que quanto maior a temperatura, menor a quantidade de germes no produto. Conforme já explicado anteriormente, o fator F corresponde à temperatura alcançada em função do tempo de um minuto. No caso de uma recomendação de valor F a ser atingido ser 40 , esta recomendação se baseia nos seguintes fatores: • • • • • Quantidade de germes antes do cozimento: 10E7 por grama. -3 Quantidade de germes depois do cozimento: 10E por grama; Temperatura Média no Início do Processo: 55°C Temperatura da Pele: 70°C Fator Tempo: 10 (Fator da eliminação das bactérias em função do tempo e da temperatura). O controlador IMAGO F3000 registra a curva de temperatura medida pelo sensor durante todo o processo e calcula o fator F, sendo possível conduzir o processo e interromper o cozimento por este critério. O IMAGO F3000 não só realiza o processo de cozimento em função de um fator F determinado (setpoint), mas também de um fator F calculado anteriormente e armazenado na memória do controlador. COZIMENTO PELO FATOR C (MINIMIZAÇÃO DE DANOS) E DELTA (DIFERENCIAL) O calor suficiente para destruir microorganismos e enzimas geralmente afeta as propriedades do alimento de forma adversa. O tratamento térmico adequado deve ficar em um patamar mediano que garanta a ausência de patógenos e toxinas e ao mesmo tempo produza um prazo de validade alto. Além disto, conhecemos a influência danosa das altas temperaturas no alimento que interferem na qualidade natural do produto (decantação da gelatina, decomposição de vitaminas, perda de peso. etc). Este conjunto de influências pode ser chamado de fator C, que deve ser menor possível (menor número de danos no processo). Se observarmos o comportamento do processo no tocante às curvas de temperatura, notaremos que a temperatura interna se eleva mais devagar que a externa, fato explicado pela diferença de calor específico. Por isso, é inútil medir um único fator de temperatura durante o processo de cozimento sabendo-se que a temperatura interna se eleva mais devagar. Por exemplo, em um processo com temperatura inicial de 12°C , é inútil elevar a temperatura externa para 75°C, porque a temperatura interna vai se elevar muito mais lentamente. Assim, todo processo de cozimento deve ser tal que resulte no menor fator C possível (menor dano). Em virtude dos diferentes raciocínios utilizados até agora, é evidente que o processo de cozimento deve cumprir as seguintes condições: DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695 _________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS • • • Alcançar um fator F final ideal, descrito como a eliminação dos germes e uma boa data de validade Economizar energia (menor temperatura externa possível, checada constantemente) Minimizar os danos (o menor fator C possível) O controlador IMAGO F3000 permite uma otimização completa do processo pois é capaz de calcular os fatores F e C constantemente, fazer os ajustes da temperatura externa (câmara) com um gasto mínimo de energia, alcançar um fator C baixo e controlar o processo partindo de um setpoint de F, além de permitir o cozimento pelo tradicional método DELTA T (diferença de temperatura). FUNÇÕES DE OPERAÇÃO Dezoito (18) de um total de trinta e seis (36) saídas de operação podem ter suas funções atribuídas para acionamento durante os passos de processo. DADOS TÉCNICOS CONTROLADOR • • • • Número de malhas: 5 Tipo do controlador: setpoint único, setpoint duplo, controlador modulador, controlador proporcional Estruturas de controle: P/PD/PI/PID/I Tempo de amostragem: 500 ms DISPLAY • • • Resolução: 320 X 240 pixels Tamanho: 5” Número de cores: 27 DADOS ELÉTRICOS • Alimentação: 110-240 Vca, -15/+10% 48-63 Hz ou 20-30 Vca/Vcc, 48-63 Hz ALOJAMENTO • • • • • Tipo: alojamento plástico para montagem em painel conforme DIN 43700 formato retrato ou paisagem Dimensões em mm: 307 X 165 x 107,6 mm (retrato) e 165 X 307 x 107,6 mm (paisagem) Grau de proteção: frontal IP 67, traseira, IP 20 Teclado: tipo membrana, grau de proteção IP 67 resistente a agentes normais de limpeza e detergentes Teclas: teclas de batida curta com retorno tátil (efeito click) DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695 _________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS MÓDULOS DE ENTRADA E SAÍDA O controlador IMAGO F3000 pode ser equipado com uma variedade de sinais de entrada e saída para adequar-se às tarefas mais complexas de controle. Possui seis (6) encaixes (slots) para abrigar módulos de entradas e saídas em uma variedade de combinações (com algumas restrições) MÓDULO TIPO 1 (10 saídas a relé) – MÁXIMO DE 3 MÓDULOS POR IMAGO F3000 • 2 contatos reversíveis e 8 contatos tipo make, 3A @ 250 Vca, carga resistiva, 106 operações @ carga recomendada MÓDULO TIPO 2 (4 entradas analógicas e 5 entradas lógicas) ENTRADAS ANALÓGICAS • • • • Termopares L (-200+900°C),J (-200+1200°C) e K (-200+1372°C) Termorresistência Pt 100 @ 3 fios (-200+850°C) Sinais padrão de tensão (0-1 V, 0-10 V) com escalonamento programável Sinais padrão de corrente (0-20 mA e 4-20 mA) com escalonamento programável ENTRADAS LÓGICAS • Contatos tipo flutuante com potencial comum de referência configurável ou nível PLC (baixo - -13,5 a + 5 V, alto = 13,5 a 35 V) MÓDULO TIPO 3 (4 entradas analógicas, 5 entradas lógicas e 2 saídas analógicas) • • • • Termopares L (-200+900°C),J (-200+1200°C) e K (-200+1372°C) Termorresistência Pt 100 @ 3 fios (-200+850°C) Sinais padrão de tensão (0-1 V, 0-10 V) com escalonamento programável Sinais padrão de corrente (0-20 mA e 4-20 mA) com escalonamento programável ENTRADAS LÓGICAS • Contatos tipo flutuante com potencial comum de referência configurável ou nível PLC (baixo - -13,5 a + 5 V, alto = 13,5 a 35 V) SAÍDAS ANALÓGICAS • • Tensão 0-10 V ou 2-10 V Corrente 0-20 mA ou 4-20 mA DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695 _________________________________________CONTROLADOR PARA ESTUFAS DE COZIMENTO DE EMBUTIDOS MÓDULO TIPO 4 (11 entradas lógicas, 5 saídas @ relé tipo make) ENTRADAS LÓGICAS • Contatos tipo flutuante com potencial comum de referência configurável ou nível PLC (baixo - -13,5 a + 5 V, alto = 13,5 a 35 V) SAÍDAS A RELÉ • 6 5 contatos tipo make, 3A @ 250 Vca, carga resistiva, 10 operações @ carga recomendada MÓDULO TIPO 5 (Interface universal) RS 422/RS 485, MODbus mestre, eletricamente isolada, 9600, 19200, 38400 baud rate, endereço do instrumento 1-255, tempo mínimo de resposta 0-500 ms MÓDULO TIPO 6 (interface universal Profibus DP, eletricamente isolada, endereço do instrumento 1-255 DIGITROL INDÚSTRIA E COMÉRCIO LTDA RUA SANTO ARCÁDIO, 91 – BROOKLIN 04707-110 SÃO PAULO-SP FONE 11 3511-2626 FAX 11 3511-2695

Download