MARCIO LUCATO

UMA PROPOSTA DE MODELAGEM PARA

SECADORES DE MACARRÃO DE CORTE

LONGO

SÃO CAETANO DO SUL

2009

MARCIO LUCATO

UMA PROPOSTA DE MODELAGEM

PARA SECADORES DE MACARRÃO DE CORTE

LONGO

Dissertação

apresentada

à

Escola

de

Engenharia Mauá do Centro Universitário do

Instituto Mauá de Tecnologia para obtenção do

título de Mestre em Engenharia de Processos

Químicos e Bioquímicos.

Linha de Pesquisa: Análise e Controle de

Processos Químicos

Orientador: Prof. Dr. Eduardo Lobo Lustosa

Cabral

SÃO CAETANO DO SUL

2009

Lucato, Marcio

Uma proposta de modelagem para secadores de macarrão de

corte longo / Marcio Lucato.—São Caetano do Sul, SP : CEUNEEM, 2009.

114 p.

Dissertação de Mestrado — Programa de Pós-Graduação. Linha

de Pesquisa: Análise e Controle de Processos Químicos — Escola

de Engenharia Mauá do Centro Universitário do Instituto Mauá de

Tecnologia.São Caetano do Sul, SP, 2009.

Orientador: Prof. Dr. Eduardo Lobo Lustosa Cabral

1. Macarrão de corte longo 2. Modelagem 3.

Secagem 4. Sistema de controle I. Instituto Mauá de

Tecnologia. Centro Universitário. Escola de Engenharia Mauá. II.

Título.

AGRADECIMENTOS

Ao Prof. Dr. Eduardo Lobo Lustosa Cabral, pela orientação, dedicação e amizade durante

a execução deste trabalho.

Ao Prof. Dr. Marcello Nitz, pela sugestão do tema, aulas sobre secagem e auxílio em

momentos importantes.

À Profª Edilene Amaral de Andrade Adell pelas correções no texto e auxílio com as tarefas

da coordenação.

Aos amigos, Prof. Sergio Kenji Moriguchi, pelo constante incentivo e pelas aulas que deu

em meu lugar e Prof. Dr. Ed Claudio Bordinassi, pelas aulas em que me substituiu e pelos

desenhos usados neste trabalho.

Ao Prof. Dr. Jose Maria Saiz Jabardo, pelo constante incentivo e discussões conceituais

sobre o tema.

Ao Prof. Dr. Leo Kunigk por todo o auxilio prestado, principalmente com a escolha do

periódico para a publicação do artigo.

Ao Prof. Dr. Marcos Costa Hunold, pelo auxílio com o Matlab.

Ao Prof. Dr. Gustavo Ferreira Leonhardt, pelas informações sobre fabrico e secagem de

macarrão.

Ao Prof. Dr. Mario Cavaleiro Fernandes Garrote, pelo incentivo.

À Helena, Carla, Paula e Marcela pelo companheirismo e compreensão pelo tempo que

tomei do nosso convívio para execução deste trabalho, e à Marcela também pela

digitação das equações.

Sobretudo a Deus pela oportunidade de realizar mais este trabalho.

RESUMO

Para a conservação do macarrão em temperatura ambiente, desde a fabricação até o

momento do consumo, sua umidade deve estar dentro de limites tais que impeçam sua

deterioração. O teor de umidade adequado é atingido em um processo de secagem em

equipamento industrial contínuo. A operação de um secador industrial consome grande

quantidade de energia. A otimização do consumo de energia pode ser feita pelo emprego

de um sistema de controle multivariável do tipo “Controle Ótimo”, baseado nos métodos do

espaço dos estados. Este estudo produz a modelagem do secador industrial na forma

adequada para servir de base para o projeto do sistema de controle multivariável e testa

seu desempenho por meio de simulação computacional.

ABSTRACT

To conserve dry pasta at room temperature, from manufacturing until consumption,

moisture content must be within certain limits to avoid deterioration. Adequate moisture

content is a consequence of the drying process in a continuous industrial dryer. Industrial

dryer operation demands large amount of energy. A multivariable control system based

on the “Optimal Control” state space method allows optimizing energy consumption. An

industrial dryer is modeled in this study in a convenient way to be used to design a

multivariable control system and tests model performance by means of computational

simulation.

SUMÁRIO

1.

2.

INTRODUÇÃO ........................................................................................................................................... 17

1.1.

DESCRIÇÃO DO PROBLEMA – PORQUE SECAR. ......................................................................................... 17

1.2.

PROCESSOS DE SECAGEM ........................................................................................................................ 17

1.3.

OBJETIVO ............................................................................................................................................... 19

REVISÃO BIBLIOGRÁFICA ................................................................................................................... 20

2.1.

SECADOR ................................................................................................................................................ 20

2.2.

SECAGEM ............................................................................................................................................... 25

2.3.

CINÉTICA DE SECAGEM DO MACARRÃO .................................................................................................. 31

2.4.

SECAGEM CONTÍNUA .............................................................................................................................. 36

2.5.

A QUESTÃO DO CONTROLE ..................................................................................................................... 38

2.5.1.

Teoria de controle moderno .......................................................................................................... 38

2.5.2.

Escolha .......................................................................................................................................... 40

2.6.

3.

METODOLOGIA ....................................................................................................................................... 42

3.1.

4.

DESCRIÇÃO ............................................................................................................................................. 43

DEFINIÇÃO DE UM TIPO DE SECADOR ............................................................................................ 48

4.1.

5.

MODELAGEM .......................................................................................................................................... 40

DESCRIÇÃO ............................................................................................................................................. 48

MODELAGEM ........................................................................................................................................... 50

5.1.

TEMPERATURA ....................................................................................................................................... 50

5.1.1.

Variação da energia interna da massa de ar úmido no VC........................................................... 51

5.1.2.

Energia transportada pelos fluxos de massa entrando e saindo do VC ........................................ 52

5.1.3.

Balanço de energia no VC............................................................................................................. 54

5.1.4.

Calor líquido trocado .................................................................................................................... 56

5.1.5.

Temperatura TE de entrada no trocador de calor ......................................................................... 61

5.1.6.

Umidade absoluta

5.2.

na entrada do trocador de calor .............................................................. 64

PRESSÃO................................................................................................................................................. 66

5.2.1.

Vazões de entrada e de saída de ar ............................................................................................... 68

5.3.

UMIDADE ABSOLUTA.............................................................................................................................. 72

5.4.

TEMPERATURA DE SAÍDA DA ÁGUA QUENTE........................................................................................... 74

5.4.1.

5.5.

6.

ωE

Cálculo da temperatura do ar úmido na saída do trocador de calor............................................ 78

UMIDADE DA PASTA ............................................................................................................................... 81

PROJETO BÁSICO DO SECADOR ........................................................................................................ 83

6.1.

PROCESSO DE SECAGEM ......................................................................................................................... 83

6.2.

CÁLCULO DOS PARÂMETROS DE OPERAÇÃO DO SECADOR ...................................................................... 84

6.2.1.

Umidade de equilíbrio ................................................................................................................... 84

6.2.2.

Umidade relativa ........................................................................................................................... 84

6.2.3.

Umidade absoluta.......................................................................................................................... 85

6.2.4.

Perda de umidade da pasta ........................................................................................................... 85

6.2.5.

Vazão de ar ambiente admitido ..................................................................................................... 86

6.3.

7.

SIMULAÇÃO E RESULTADOS............................................................................................................... 93

7.1.

8.

ESTUDO DO TROCADOR DE CALOR .......................................................................................................... 87

SIMULAÇÃO ............................................................................................................................................ 95

CONCLUSÕES ........................................................................................................................................... 98

8.1.

CONCLUSÕES SOBRE A ESCOLHA DO MODELO ......................................................................................... 99

8.2.

SUGESTÕES PARA TRABALHOS FUTUROS .............................................................................................. 100

LISTA DE FIGURAS

FIGURA 2.1-1– PRÉ-SECADOR (MILATOVICH E MONDELLI, 1990) ................................................................. 20

FIGURA 2.1-2 – DISTRIBUIÇÃO DE AR NO PRÉ-SECADOR (MILATOVICH E MONDELLI, 1990).......................... 21

FIGURA 2.1-3 – CIRCULAÇÃO DE AR NO PRÉ-SECADOR (MILATOVICH E MONDELLI, 1990)............................ 21

FIGURA 2.1-4 – DISTRIBUIÇÃO DE AR E FLUXO DE PASTA NO SECADOR (MILATOVICH E MONDELLI, 1990) ... 23

FIGURA 2.1-5 - LINHA DE SECAGEM PAVAN (MILATOVICH E MONDELLI, 1990) ............................................ 23

FIGURA 2.1-6 - LINHA DE SECAGEM BÜHLER PARA PASTA LONGA (MILATOVICH E MONDELLI, 1990)........... 23

FIGURA 2.1-7 – LINHA DE SECAGEM BRAIBANTI (MILATOVICH E MONDELLI, 1990) ..................................... 24

FIGURA 2.1-8 – SECADOR PAVAN (CATÁLOGO PAVAN S.P.A, 2007) ...................................................................... 24

FIGURA 2.2-1 – ISOTERMA CARACTERÍSTICA DE BIO-MATERIAL (KUDRA E STRUMILLO, 1998)....................... 25

FIGURA 2.2-2 – FORMAS DE ISOTERMAS PARA DIVERSOS MATERIAIS (KUDRA E STRUMILLO, 1998) ............... 29

FIGURA 2.2-3 – CURVA TÍPICA DE SECAGEM (KUDRA E STRUMILLO, 1998)..................................................... 30

FIGURA 3.1-1 – CURVA DE SECAGEM (CATÁLOGO PAVAN S.P.A.,2007)................................................................. 44

FIGURA 4.1-1 – CORTE TRANSVERSAL DO SECADOR PROPOSTO PARA MODELAGEM ............................................... 48

FIGURA 5.1-1 – VC CONTENDO A PASTA DENTRO DA CÉLULA ................................................................................ 56

FIGURA 5.1-2 – VC NA REGIÃO DA MISTURA DO AR ADMITIDO COM O RECIRCULADO ............................................ 61

FIGURA 8.1-1– MODELO DE SECADOR COM MISTURA APÓS O TROCADOR DE CALOR .............................................. 99

LISTA DE GRÁFICOS

GRÁFICO 2.3-1 - EFEITO DA TEMPERATURA NA DIFUSIVIDADE EFETIVA (VILLENEUVE E GÉLINAS 2006) ...... 34

GRÁFICO 2.3-2 - EFEITO DA UMIDADE RELATIVA NA DIFUSIVIDADE EFETIVA (VILLENEUVE E GÉLINAS 2006)

....................................................................................................................................................................... 34

GRÁFICO 2.3-3 - EFEITO DA TEMPERATURA NA UMIDADE DE EQUILIBRIO (VILLENEUVE E GÉLINAS 2006).... 35

GRÁFICO 2.3-4 -EFEITO DA UMIDADE RELATIVA NA UMIDADE DE EQUILÍBRIO (VILLENEUVE E GÉLINAS 2006)

....................................................................................................................................................................... 35

GRÁFICO 6.1-1 - CURVA DE SECAGEM CONFORME RECOMENDAÇÕES DE MILATOVICH E MONDELLI (1990) . 83

GRÁFICO 6.3-1 - VARIAÇÃO DO COEFICIENTE GLOBAL DE TROCA TÉRMICA ........................................................... 92

GRÁFICO 7.1-1 – VARIAÇÃO DAS TEMPERATURAS DO AR ÚMIDO ........................................................................... 95

GRÁFICO 7.1-2 – VARIAÇÃO DA UMIDADE RELATIVA ............................................................................................ 95

GRÁFICO 7.1-3 - VARIAÇÃO DA UMIDADE DE EQUILÍBRIO ...................................................................................... 96

GRÁFICO 7.1-4 – VARIAÇÃO DA UMIDADE MÉDIA DA PASTA AO SAIR DA CÉLULA .................................................. 96

GRÁFICO 7.1-5 – COMPARAÇÃO TE ALGÉBRICO X TE INTEGRADO .......................................................................... 97

LISTA DE TABELAS

TABELA 3.1-1 – PROCESSO DE SECAGEM DO SECADOR PAVAN .............................................................................. 45

TABELA 3.1-2 – COMPARAÇÃO DE MODELOS DE ISOTERMA. .................................................................................. 46

TABELA 5.2-1 – COEFICIENTE DE PERDA DE CARGA PARA DAMPER TIPO BORBOLETA ............................................ 71

TABELA 5.2-2 – COEFICIENTE DE PERDA DE CARGA PARA DUTO INSTALADO EM PAREDE. ..................................... 72

TABELA 6.1-1 - PARÂMETROS DE OPERAÇÃO DO SECADOR .................................................................................... 84

TABELA 6.3-1 – VALOR DO CALOR ESPECIFICO DO AR ÚMIDO PARA DIVERSAS CONDIÇÕES ................................... 88

TABELA 6.3-2 – TEMPERATURAS DE ENTRADA E DE SAÍDA DO TROCADOR DE CALOR ............................................ 89

TABELA 6.3-3 – VAZÃO DE ÁGUA QUENTE ............................................................................................................. 90

TABELA 6.3-4 – VALORES DE CAPACIDADE DE TROCA TÉRMICA ( UA ) ................................................................. 90

TABELA 6.3-5 – ÁREA NECESSÁRIA PARA CADA SITUAÇÃO AMBIENTE EXTREMA .................................................. 91

TABELA 6.3-6 – VARIAÇÃO DO COEFICIENTE GLOBAL DE TROCA TÉRMICA ............................................................ 91

LISTA DE ANEXOS

ANEXO 1 – CÁLCULO DA CAPACIDADE TÉRMICA ............................................................................................... 102

ANEXO 2 – CÁLCULO DO COEFICIENTE GLOBAL DE TROCA TÉRMICA ................................................................. 103

ANEXO 3 – DIAGRAMAS DE BLOCO NO SIMULINK .............................................................................................. 108

ANEXO 4 – PAINEL DE CONTROLE NO SIMULINK ................................................................................................ 112

LISTA DE SÍMBOLOS

S - área da seção transversal do duto

A - área de troca do trocador de calor

a A - atividade do vapor de água

cpar TE - calor específico a pressão const. do ar úmido na entrada do trocador de calor

cpg - calor específico a pressão constante do ar seco

cp A - calor específico a pressão constante do vapor de água

cp0 ar - calor específico a pressão constante, do ar úmido, à temperatura T0, referido à

massa de ar seco

cvg - calor específico a volume constante do ar seco

cv A - calor específico a volume constante do vapor de água

cvar - calor específico a volume constante, do ar úmido, à temperatura T, referido à

massa de ar seco

c aq - calor específico da água quente

cm - calor específico do metal do trocador de calor

Cc - capacidade calorífica da corrente fria

Ch - capacidade calorífica da corrente quente

C - coeficiente de perda de carga da transição do secador para o duto de saída

C (θ ) - coeficiente de perda de carga variável em função do ângulo de abertura do

“damper”

U - coeficiente global de troca do trocador de calor

R0 ar - constante de gás ideal do ar ambiente, referida à massa de ar seco

Rar TE - constante de gás ideal do ar úmido na entrada do trocador de calor

Rar - constante de gás ideal do ar, dentro da célula, referida à massa de ar seco

Rg - constante de gás perfeito para ar seco

RA - constante de gás perfeito para vapor de água

ρ 0 ar

ρ ar

- densidade do ar ambiente externo ao secador

- densidade do ar úmido interno ao secador

∆f (Vi ) - diferença entre o valor da função f (Vi ) e o valor da função f (Vi 0 )

D - difusividade efetiva da umidade

ωE ω

}

cpar - é o calor especifico médio entre as condições ωE , TE e ω , T , do ar úmido

ω E ω0

}

cpar - é o calor especifico médio entre as condições ωE , TE e ω0 , T0 , do ar úmido

ε

- efetividade

uaq - energia interna média da água quente dentro do trocador de calor

uar - energia interna media do ar

u g - energia interna média do ar seco contido na célula

um - energia interna média do metal do trocador de calor

uA

- energia interna média do vapor de água contido na célula

hAl - entalpia da água (líquido saturado)

hAv - entalpia da água (vapor saturado)

haqe - entalpia da água quente entrando no trocador de calor

haq s - entalpia da água quente saindo do trocador de calor

hA lv - entalpia de evaporação da água, à temperatura do ar úmido da célula

h ge - entalpia do ar seco entrando na célula

h gs - entalpia do ar seco saindo da célula

hge TC - entalpia do ar seco, entrando no trocador de calor

hgs TC - entalpia do ar seco, saindo do trocador de calor

hP 0 - entalpia do macarrão ao entrar na célula

hP 0 - entalpia do macarrão ao entrar na célula

hP - entalpia do macarrão ao sair da célula

hP - entalpia do macarrão ao sair da célula

hAe TC - entalpia do vapor de água contido no ar úmido entrando no trocador de calor

hAs TC - entalpia do vapor de água contido no ar úmido saindo do trocador de calor

h Ae - entalpia do vapor de água, contido no ar úmido, entrando na célula

h As - entalpia do vapor de água, contido no ar úmido, saindo da célula

hg - entalpia média do ar seco no interior da célula

har e - entalpia média do ar úmido do ambiente externo, admitido na célula

har TE - entalpia média do ar úmido entrando no trocador de calor

har - entalpia média do ar úmido no interior da célula

hA - entalpia média do vapor de água no interior da célula

ξ

- fator de correção

Q& liq - fluxo de calor através da fronteira do volume de controle

Q& PASTA - fluxo de calor trocado com a pasta

Q&TC - fluxo de calor trocado com o trocador de calor

m& P - fluxo de macarrão, base seca, que passa pelo secador

m& Pu - fluxo de macarrão, base úmida, que passa pelo secador

y A - fração molar do vapor de água no ar

f A0 - fugacidade da água livre à pressão da mistura

f A - fugacidade do vapor de água

f A - fugacidade parcial do vapor de água

M aq - massa de água quente dentro do trocador de calor

m& AP - massa de água trocada com o macarrão

M g - massa de ar seco contido na célula

M gE - massa de ar seco no volume de controle antes do trocador de calor

M ar - massa de ar úmido no volume de controle

mS - massa de material seco

M m - massa de metal do trocador de calor

mA - massa de vapor de água

M A - massa de vapor de água contido no ar dentro da célula

M A E - massa de vapor de água no volume de controle antes do trocador de calor

L - percurso da pasta dentro de cada célula

∆P - perda de carga causada pela singularidade em questão

Patm - pressão atmosférica do ambiente externo ao secador

pv - pressão de saturação do vapor d’água

P - pressão do ar úmido no interior da célula

Pvent - pressão na sucção do ventilador de exaustão

pg - pressão parcial do ar seco

p A - pressão parcial do vapor de água

β1

- primeira raiz característica da função de Bessel da primeira espécie e ordem zero

R p - raio do espaguete

Sr (Vi ) - sensibilidade relativa da variável Vi

T0 - temperatura (de bulbo seco) do ar ambiente (externo ao secador)

T - temperatura (de bulbo seco) do ar dentro da célula

Tbs - temperatura de bulbo seco do ar de secagem

Tbu - temperatura de bulbo úmido do ar de secagem

Taqe - temperatura de entrada da água quente

TE - temperatura de entrada do ar úmido no trocador de calor

Tc ,i - temperatura de entrada do fluido frio

Th ,i - temperatura de entrada do fluido quente

Taq s - temperatura de saída da água quente

Tc ,o - temperatura de saída do fluido frio

Th,o - temperatura de saída do fluido quente

TT - temperatura do ar úmido de saída do trocador de calor

T0 - temperatura do meio ambiente

Taq - temperatura média da água quente

Tm - temperatura média do metal do trocador de calor

t - tempo

ω0

ω

- umidade absoluta do ar ambiente (externo ao secador)

- umidade absoluta do ar dentro da célula

ω0

- umidade absoluta do meio ambiente

ωE

- umidade absoluta média na entrada do trocador de calor

X e - umidade de equilíbrio (do macarrão)

X - umidade final da pasta ao sair da célula

X 0 - umidade inicial da pasta ao entrar na célula

ϕ

- umidade relativa

m& AP - umidade trocada entre a pasta e o ar do interior da célula

Vi 0 - valor de referência da variável Vi

ui - variável de controle (entrada)

xi - variável de estado

m& aq - vazão de água quente

m& g - vazão de ar de seco

m& g TC - vazão de ar seco através do trocador de calor

m& P - vazão de pasta base seca

m& A TC - vazão de vapor de água contido no ar úmido através do trocador de calor

m& gTC - vazão do ar seco através do trocador de calor

m& aqe - vazão em massa da água quente entrando no trocador de calor

m& aq s - vazão em massa da água quente saindo do trocador de calor

m& g - vazão em massa de ar seco

m& ge TC - vazão em massa de ar seco, entrando no trocador de calor

m& gs TC - vazão em massa de ar seco, saindo do trocador de calor

mar e - vazão em massa de ar úmido admitido na célula

marTC - vazão em massa de ar úmido através do trocador de calor

mar s - vazão em massa de ar úmido saindo da célula

m& Ae TC - vazão em massa de vapor de água contido no ar entrando no trocador de calor

m& As TC - vazão em massa de vapor de água contido no ar saindo do trocador de calor

m& gTC - vazão em massa do ar seco contido no fluxo de ar úmido através do trocador de

calor

m& gv - vazão em massa do ar seco contido no fluxo de ar úmido provocado pelos

ventiladores de circulação do ar da célula

m& ar - vazão em massa do ar úmido

m& ge - vazão em massa do ar, base seca, que entra na célula

m& gs - vazão em massa do ar, base seca, que sai da célula

m& A - vazão em massa do vapor de água contido no ar úmido

m& Ae - vazão em massa do vapor de água contido no ar úmido admitido na célula

m& As - vazão em massa do vapor de água contido no ar úmido saindo da célula

m& Av - vazão em massa do vapor de água contido no fluxo de ar úmido provocado pelos

ventiladores de circulação do ar da célula

m& A TC - vazão em massa do vapor de água contido no fluxo de ar úmido através do

trocador de calor

m& AP - vazão em massa do vapor de água, trocado pela pasta, que entra no volume de

controle

mar v - vazão em massa dos ventiladores de circulação (total)

v&ar - vazão em volume do ar

V - velocidade do ar passando pela singularidade

V - volume da célula

1. INTRODUÇÃO

1.1.

DESCRIÇÃO DO PROBLEMA

– PORQUE SECAR.

O macarrão é uma massa alimentícia que ao ser produzida apresenta uma elevada

umidade, expressa em massa de água por massa de macarrão seco, da ordem de 43%

ou até superior. Não pode, assim, ser armazenada à temperatura ambiente sem se

degradar. Para que possa ser armazenada e comercializada de forma conveniente a

massa deve ser seca a teores de umidade da ordem de 15% ou inferiores.

Atualmente, a indústria alimentícia emprega linhas contínuas para a produção dos

diversos tipos de macarrão, sendo o secador o equipamento que realiza uma das fases

finais do fabrico. Após a secagem, vem um resfriador para trazer a massa1 à temperatura

ambiente para que possa ser armazenada até o momento de ser embalada. Após o

resfriador, há um setor de ensilagem que serve de pulmão para igualar as vazões da

linha de fabricação e a de embalagem.

1.2.

PROCESSOS DE SECAGEM

A qualidade da massa alimentícia produzida está diretamente ligada ao processo

de secagem, portanto, a uma sequência de tempo de exposição a uma determinada

temperatura e umidade relativa. A qualidade é consequência de uma escolha e controle

adequados do processo. O processo de secagem evoluiu ao longo do tempo, passando do

emprego de temperaturas, na faixa de 40 a 55ºC, para valores mais elevados, na faixa

de 85 a 90ºC.

Segundo ORMENESE et al. (1998), em comparação com o processo tradicional em

baixa temperatura, a secagem em temperatura mais alta apresenta as seguintes

vantagens e desvantagens:

1

Neste texto os termos massa e pasta são empregados como sinônimos de

macarrão.

17

1. a produtividade é maior devido ao tempo de secagem menor, o que

também resulta em equipamentos mais compactos e de menor custo;

2. os macarrões secos através dos processos de alta temperatura apresentam

melhor cor e melhores características de cozimento (maior firmeza, menor

perda de sólidos e menor gomosidade);

3. quando se tratar de massas com ovos, há o risco de contaminação por

microrganismos patogênicos (Salmonela e S. aureus) que somente são

eliminados com temperaturas acima de 60ºC, atingidas na secagem em

alta temperatura; e

4. há uma perda nutricional associada à perda maior de lisina disponível na

secagem em alta temperatura.

MILATOVICH e MONDELLI (1990) classificam os processos de secagem em três

tipos:

−

processo tradicional a baixa temperatura, em torno de 50ºC, necessitando de

cerca de 48 horas para a secagem completa;

−

processo a alta temperatura, na faixa de 65-75ºC, completando a secagem em

12-17 horas;

−

processo a altíssima temperatura, superior a 86ºC, chegando a 90-105ºC. Nesse

caso o tempo de secagem para pasta longa, é cerca de 5 horas.

A tendência atual é o emprego do processo de secagem a altíssima temperatura,

devido à maior produtividade, melhor qualidade do produto e menor risco de

contaminação.

A qualidade da pasta, produzida em equipamentos como os descritos, depende do

ajuste adequado da temperatura e da umidade relativa de secagem, em cada célula do

secador, de forma que a massa, que atravessa o equipamento em um fluxo contínuo e

constante, passe pelas diversas fases que o processo de secagem exige.

18

O processo de secagem é composto de diferentes fases, cada uma delas

caracterizada pela temperatura e umidade relativa do ar que envolve o fluxo de massa e

pelo tempo de exposição da massa a essa condição de umidade e temperatura. O tempo

de exposição é definido pelo comprimento de cada célula e pela velocidade de transporte

da pasta, que são características construtivas da máquina.

Já a temperatura e a umidade relativa do ar interno à célula podem ser ajustadas.

O ar externo que é admitido na célula, vem do ambiente da fábrica, portanto

condicionado a uma temperatura bem inferior àquela exigida pelo processo de secagem,

é aquecido em um trocador de calor, que usa água quente como fluido quente. De forma

que sua temperatura pode ser controlada por meio da variação da vazão de água quente.

A umidade relativa, que tende a aumentar à medida que o ar interno à célula

incorpora a umidade cedida pela massa, pode ser controlada pela admissão de ar mais

seco advindo do ambiente externo ao secador. Há exaustores com suas sucções ligadas

às células de maneira a garantir uma pressão interna abaixo da pressão atmosférica,

assim a vazão de ar mais seco, admitido para abaixar o teor de vapor de água no ar

interno, pode ser controlada através de um “damper”.

O controle da temperatura e da umidade relativa do ar dentro de cada célula, é de

extrema importância para a obtenção da qualidade desejada para a pasta produzida.

Existem diversos tipos de sistemas de controle. Os mais indicados para controle

de equipamentos que trabalhem com processos cujas variáveis sejam acopladas são os

sistemas de controle projetados com o uso dos métodos do espaço dos estados.

O projeto de um sistema de controle necessita partir de um modelo que descreva

o processo a ser controlado.

1.3.

OBJETIVO

O objetivo deste trabalho é modelar o processo de secagem de macarrão em

secador contínuo, de maneira a obter um modelo na forma adequada para ser linearizado

e usado para o projeto do sistema de controle.

19

2. REVISÃO BIBLIOGRÁFICA

2.1.

SECADOR

Nas linhas modernas, a secagem é feita em equipamentos com características

próprias. O transporte da massa ao longo do secador, no caso da massa longa, é feito

por meio de varas de metal conduzidas por correntes, sobre as quais os fios de macarrão

são estendidos, caindo metade do comprimento para cada lado.

O processo de secagem a alta temperatura é constituído de duas fases, présecagem e secagem, conforme MILATOVICH e MONDELLI (1990), descritas conforme

segue.

A pré-secagem é uma fase muito delicada e crítica, da qual depende o êxito final

do processo. O pré-secador é praticamente um túnel construído em um só nível,

conforme ilustrado na Figura 2.1-1, no qual a pasta entra com uma elevada umidade em

um ambiente úmido e quente. Nesta fase a pasta perde um percentual significativo de

umidade. O ar de secagem é aquecido em trocadores de calor, nos quais o fluido quente

é água aquecida.

Figura 2.1-1– Pré-secador (MILATOVICH E MONDELLI, 1990)

O ar é forçado através da camada de massa a secar por meio de ventiladores

centrífugos, distribuídos ao longo da largura do secador em quantidade suficiente para

garantir uma uniformidade no fluxo de ar, conforme mostrado na figura 2.1-2.

.

20

Figura 2.1-2 – Distribuição de ar no pré-secador (MILATOVICH e

MONDELLI, 1990)

Chapas de metal curvadas formam defletores que guiam o ar de forma que, após

passar pela massa a secar, é desviado no sentido longitudinal do secador até encontrar

outro defletor que o obriga a subir atravessando novamente a camada de pasta,

conforme se pode ver na figura 2.1-3.

Figura 2.1-3 – Circulação de ar no pré-secador (MILATOVICH e MONDELLI,

1990)

A manutenção da umidade interna do ar no pré-secador e a eliminação do excesso

com a conseqüente reposição de ar externo é feita por meio de outros ventiladores

centrífugos instalados externamente ao túnel do pré-secador. O seu funcionamento é

automático e controlado por um sensor de umidade colocado próximo à zona de

aspiração.

21

A fase de secagem pode ser feita por diferentes tipos de secadores, MILATOVICH

e MONDELLI (1990) descrevem um dos tipos:

O esquema da figura 2.1-4 refere-se ao critério de distribuição de ar e de

posicionamento dos grupos de ventilação na galeria de secagem de uma linha THT

(secagem a altíssima temperatura) para pasta longa produzida pela empresa Pavan

S.p.A. tradicional fabricante de secadores para pastifícios. O secador é composto de três

planos sobrepostos e termicamente independentes. A largura, comprimento e número

dos planos variam segundo a produção horária da linha. Para baixas produções,

usualmente, a galeria de secagem é composta de um só plano.

No exemplo indicado, a massa percorre os planos do secador de baixo para cima,

passando sob as centrais de ventilação, cada uma das quais composta de:

−

um ou mais ventiladores centrífugos, conforme a largura da linha, instalados

acima da massa de forma a fornecer um fluxo de ar uniforme;

−

um trocador de calor usando água quente como fluido quente para aquecer o ar,

colocado acima da massa. A circulação de água é controlada por uma válvula

acionada por um painel de controle;

−

uma unidade de condensação, constituída de um trocador de calor a água fria,

colocado abaixo da linha da massa. Também aqui a circulação de água é

controlada por uma válvula acionada por um painel de controle;

−

um sistema de emissão de vapor constituído por circuito ligado a um pulverizador

montado próximo ao trocador de calor de aquecimento. A admissão de vapor é

modulada por uma válvula comandada pelo sistema de controle automático em

função da umidade relativa medida por um sensor.

O texto citado não esclarece a finalidade da injeção de vapor. Como o texto é de 1990 e

o catálogo atual do mesmo equipamento afirma que as condições de secagem prédefinidas são alcançadas sem a injeção de vapor, pode-se supor que o sistema de

controle do equipamento descrito em 1990 não era muito eficiente, pois precisava

corrigir uma retirada excessiva de umidade, na unidade de condensação, com uma

injeção de vapor no ar de secagem antes do mesmo voltar a ter contato com a pasta.

22

Figura 2.1-4 – Distribuição de ar e fluxo de pasta no secador (MILATOVICH e

MONDELLI, 1990)

A concepção da linha de secagem conforme diferentes fabricantes parece não

apresentar variações de conceito de funcionamento, mas apenas detalhes de projeto,

como mostram as figuras 2.1-5, 6 e 7.

Figura 2.1-5 - Linha de secagem Pavan (MILATOVICH e MONDELLI, 1990)

Figura 2.1-6 - Linha de secagem Bühler para pasta longa (MILATOVICH e

MONDELLI, 1990)

23

Figura 2.1-7 – Linha de secagem Braibanti (MILATOVICH e MONDELLI, 1990)

A figura 2.1-7 mostra a linha de secagem Braibanti, também para pasta longa. Da

mesma forma podem-se notar ventiladores provocando fluxo de ar transversal ao

percurso da massa, passando por trocadores de calor.

A análise de catálogos atuais de secadores mostra que esses secadores descritos

por MILATOVICH e MONDELLI (1990) há quase duas décadas não apresentaram

mudanças significativas de projeto, como pode ser notado na figura 2.1-8, extraída do

catálogo atual da Pavan. O catálogo informa também que a secagem desejada é obtida

sem a emissão de vapor. Anteriormente usada, como descrito por MILATOVICH e

MONDELLI (1990), foi abandonada, provavelmente, para evitar contaminação da massa,

ou talvez o sistema atual de controle prescinda da adição de vapor para controle da

umidade.

Figura 2.1-8 – Secador Pavan (catálogo Pavan S.p.A, 2007)

24

2.2.

SECAGEM

Do ponto de vista de engenharia de processo, secagem é uma transferência,

através de uma interface, de massa (umidade) do material úmido para o gás que o

envolve (ar) que pode ser idealizada pelo transporte de umidade líquida do núcleo do

material para sua superfície, seguido pela evaporação do líquido da superfície do

material, e a dissipação do vapor de água em uma quantidade de gás. Quando o mesmo

volume de ar permanece em contato com o material úmido sob pressão e temperatura

constantes (condições estáticas), a umidade é transferida através da interface até que as

respectivas concentrações em massa nas fases líquida e gasosa estejam em equilíbrio

termodinâmico (KUDRA e STRUMILLO, 1998).

Macarrão é um bio-material. Ainda segundo KUDRA e STRUMILLO (1998),

qualquer bio-material pode ser visto como uma estrutura sólida preenchida com uma

certa quantidade de água independente da origem do material e de sua umidade

inicial/final. Do ponto de vista da secagem há dois tipos de umidade: não ligada e ligada.

Umidade não ligada é aquela cuja pressão de vapor é a mesma que para a

superfície livre do líquido puro. Umidade interna em material não higroscópico é não

ligada, assim como a umidade que excede a umidade de equilíbrio em materiais

higroscópicos. A figura 2.2-1 apresenta o conteúdo de umidade X em função da umidade

relativa do ar ϕ , e os tipos de ligação de umidade.

CONTEÚDO DE UMIDADE X

UMIDADE NÃO

LIGADA

UMIDADE LIVRE

UMIDADE LIGADA

(HIGROSCÓPICA)

UMIDADE DE

EQUILÍBRIO

UMIDADE RELATIVA DO AR

Figura 2.2-1 – Isoterma característica de bio-material (KUDRA e STRUMILLO,

1998)

Umidade ligada (higroscópica ou dissolvida) é definida pelo líquido que exerce

uma pressão de vapor menor que a do líquido puro na dada temperatura.

25

A secagem, que é a retirada da umidade do bio-material, depende das condições

do ar do ambiente no qual o material está imerso. Então o estudo do processo de

secagem envolve o estudo das propriedades do ar úmido.

Como os processos de secagem se dão, usualmente, à pressão atmosférica, ou

próxima dela, o ar úmido pode ser visto como um gás ideal. As seguintes propriedades

são importantes neste estudo:

−

Umidade absoluta ( ω), é a concentração de vapor de água no ar úmido

expressa como a massa de água por unidade de massa de ar seco.

ω=

mA

mg

2.2-1

na equação 2.1-1 mA é a massa de vapor de água e mg é a massa de ar

seco;

−

Umidade relativa (ϕ), é a concentração de vapor de água definida como a

razão da massa do vapor de água pela massa máxima de vapor possível na

mesma temperatura (condição de saturação). Para um gás ideal pode ser

definida como a razão da pressão parcial do vapor de água pA pela pressão

máxima de vapor pv (pressão de saturação) na mesma temperatura.

ϕ=

pA

pv

2.2-2

A umidade relativa é função da pressão de saturação do vapor de água, que por

sua vez, é função da temperatura (mantida a pressão total, usualmente a pressão

atmosférica), portanto, para uma mesma condição de umidade absoluta, pode-se

controlar a umidade relativa pela temperatura da mistura gasosa.

A umidade absoluta, mantida a hipótese de gás ideal para a mistura gasosa, pode

ser expressa em termos das pressões parcial e total do ar na mistura. A massa de vapor

de água à pressão pA e temperatura T pode ser calculada por:

mA =

p AV

RAT

2.2-3

na qual, V é o volume da mistura e RA é a constante de gás ideal para vapor de água e a

massa de ar seco pode ser calculada por:

26

mg =

p gV

2.2-4

Rg T

na qual, pg é a pressão parcial do ar seco, Rg é a constante de gás ideal para ar seco.

Substituindo mA e mg na equação 2.2-1 e levando em consideração que RA = 461,5

J/kgK Rg = 287 J/kgK tem-se:

ω=

Rg p A

RA pg

= 0, 622

pA

( P − pA )

2.2-5

A umidade absoluta pode ser também expressa em termos da umidade relativa

substituindo em 2.2-5 o valor de pA calculado em 2.2-2:

ω = 0, 622

Usualmente

os

materiais

ϕ pv

P − ϕ pv

em

processo

2.2-6

de

secagem

são

descritos

como

constituídos por uma estrutura completamente seca e uma certa quantidade de umidade,

principalmente no estado líquido. Essa quantidade de umidade é usualmente expressa

como umidade em base seca, que é a massa de umidade mA por unidade de massa do

material seco mS:

X=

mA

mS

2.2-7

Associada à função de Gibbs é definida a fugacidade, que é uma propriedade

termodinâmica importante no estudo de gases reais. Citando VAN WYLEN e SONNTAG

(1993): ”A fugacidade é essencialmente uma pseudo-pressão. Quando é substituída pela

pressão pode-se, com efeito, usar para os gases reais as mesmas equações que são

normalmente usadas para os gases ideais”.

Atividade de água

a A é uma propriedade relacionada com o conteúdo de umidade

ligada do bio-material.

27

aA =

na qual

fA

f A0

(VAN WYLEN e SONNTAG, 1993)

2.2-8

f A é a fugacidade (parcial) do vapor de água no bio-material e f A0 é a

fugacidade da água livre (substância pura) à pressão da mistura.

Se a mistura (ar úmido) puder ser admitida como solução ideal (a variação de

volume na mistura é desprezível) à pressão P, assim como a P0 segue-se:

aA =

yA f A

f A0

2.2-9

Para mistura de gases ideais (ar úmido à pressão atmosférica) a equação 2.2-9

pode ser escrita:

aA =

yA P pA

= 0

P0

P

2.2-10

na qual yA é a fração molar de vapor de água P é a pressão total do gás (ar) e P0

pressão da água livre (para as fases líquido e vapor nos sistemas difásicos, o estado de

referência para cada componente é tomado como da substância pura naquela fase e à

pressão da mistura).

Como a pressão da água próxima a sua superfície livre é a pressão de saturação

pv , vem:

aA =

pA pA

=

=ϕ

P 0 pv

2.2-11

Segundo KUDRA e STRUMILLO (1998), embora a definição de atividade de água

seja similar àquela de umidade relativa do ar ϕ, estes dois parâmetros são iguais apenas

no equilíbrio termodinâmico. Na prática de secagem, no entanto, a atividade de água é

frequentemente sinônimo de umidade relativa do ar porque sob condições típicas de

secagem as diferenças entre ambas quantidades é menor que 0,2% (GAL,1972 citado

por KUDRA e STRUMILLO ,1998).

28

Mantida a temperatura constante, o conteúdo de umidade no material, dado pela

umidade em base seca X, é função da atividade de água do material. Essa função

CONTEÚDO DE UMIDADE X

depende das características do material úmido, como ilustrado na figura 2.2-2.

ATIVIDADE DE AGUA

Figura 2.2-2 – Formas de isotermas para diversos materiais

(KUDRA e STRUMILLO, 1998)

No processo de secagem podem-se distinguir alguns valores característicos de

conteúdo de umidade do material:

−

umidade inicial X0 - é a umidade do material no início do processo de secagem;

−

umidade de equilíbrio Xe - é a umidade em equilíbrio com o vapor de água contido

no ar de secagem. Esta é a umidade mínima teórica que pode ser obtida no

processo de secagem;

−

umidade higroscópica máxima Xmax - é a máxima umidade de equilíbrio quando o

ar de secagem está saturado.

Quanto ao processo de secagem, as seguintes fases podem ser percebidas, em

função dos valores da umidade em base seca (X) do material e da umidade relativa (ϕ)

do ar de secagem:

29

−

secagem controlada pelas condições externas – a resistência à transferência de

massa na interface ar-material predomina e a velocidade de secagem depende

dos coeficientes de transferência de calor e de massa na superfície do material e

das condições do ar (temperatura e umidade relativa).

−

secagem controlada pelas condições internas – a resistência à transferência de

massa através do material predomina e a velocidade de secagem é fortemente

influenciada pelas propriedades do material úmido, como a difusividade da água

no material, sua temperatura e a diferença entre sua umidade e a umidade de

equilíbrio.

No processo de secagem, mais importante do que o estudo da dinâmica de

secagem (que caracteriza os perfis de temperatura e umidade através do material) é o

conhecimento da cinética de secagem do material, que descreve as variações da umidade

e da temperatura médias com o tempo.

A cinética de secagem é tipicamente mostrada em um diagrama da umidade

CONTEÚDO D EUMIDADE X

média em função do tempo, como ilustrado na figura 2.2-3.

TEMPO

Figura 2.2-3 – Curva típica de secagem (KUDRA e STRUMILLO, 1998)

30

O trecho AC da curva representa a fase de secagem controlada pelas condições

externas. O percurso inicial AB, com velocidade de secagem crescente, representa o

espaço de tempo necessário para elevação da temperatura do material de uma

temperatura inicial T0 à temperatura de bulbo úmido do ar de secagem Tbu. No trecho BC

o material já atingiu a temperatura de bulbo úmido do ar de secagem e nela permanece,

devido ao processo de evaporação adiabático, até o fim da fase que se dá quando toda a

umidade não ligada tiver sido retirada. Nesse trecho a velocidade de secagem é

constante. No trecho CD o processo de secagem é controlado pelas condições internas. A

temperatura do material, inicialmente igual à de bulbo úmido do ar de secagem, vai

gradualmente, à medida que o material perde umidade, subindo até próximo da

temperatura de bulbo seco, tão mais próximo quanto maior for o tempo de exposição

àquelas condições. A velocidade de secagem vai decrescendo à medida que a umidade do

material aproxima-se da umidade de equilíbrio.

2.3.

CINÉTICA DE SECAGEM DO MACARRÃO

Segundo ANDRIEU et al. (1985), citando Andrieu e Stamatopoulos (1984), o

processo de secagem do macarrão, conforme dados colhidos em experimentos, é

controlado pelas condições internas do material e a velocidade de secagem depende da

umidade de equilíbrio na sua superfície.

ANDRIEU et al. (1985) estabeleceram um modelo para a isoterma de espaguete,

obtido por extrusão, ajustando a relação empírica de Oswin a dados experimentais.

Foram tentadas outras expressões, mas a que melhor se adaptou a todo o intervalo

desejado 0,10 <

aA <0,90, com um erro relativo médio entre o valor calculado pela

relação entre o valor calculado e o valor medido no experimento de 6,3%. A relação

obtida foi a seguinte:

a

X e = (0,154 − 1, 22 × 10 −3 × T ) A

1 − aA

( 0,078+ 7,32×10

−3

×T

)

2.3-1

31

na qual Xe é a umidade de equilíbrio, ou seja, o menor teor de umidade que a pasta pode

atingir naquela condição de umidade relativa e temperatura do ar no qual ela está

imersa, T é a temperatura, expressa em graus Celsius, e

aA é atividade de água na

pasta.

Embora tenha sido o primeiro estudo visando estabelecer a variação da umidade

de equilíbrio com a atividade de água para diversas temperaturas, ainda não se tem

expressão mais precisa para esse fim. VILLENEUVE e GÉLINAS (2006), citando PONSART

et al. (2003), constataram que a relação empírica de OSWIN é a que melhor se adequou

para

descrever

a

isoterma

para

pasta,

e

determinaram

experimentalmente

as

constantes, resultando a expressão:

a

X e = (0,1522 − 1, 247 × 10−3 × T ) A

1 − aA

(0,08883+7,892×10

−3

×T

)

2.3-2

que, pode-se notar, não apresenta uma diferença significativa para a primeira.

Note-se que, embora as equações 2.3-1 e 2.3-2 forneçam Xe em função da

aA, na prática de secagem, no entanto, a atividade de água é frequentemente

atividade

substituída pela umidade relativa do ar porque sob condições típicas de secagem as

diferenças entre ambas quantidades é menor que 0,2% (GAL,1972 citado por KUDRA e

STRUMILLO ,1998).

Outro ponto do estudo original de ANDRIEU e STAMATOPOULOS (1986)

confirmado por VILLENEUVE e GÉLINAS (2006) é a expressão para determinar a variação

da umidade média do espaguete em função do tempo, obtida a partir da Lei de Fick,

dada por:

β 2 Dt

X − Xe

4

= 2 exp − 1 2

Rp

X 0 − X e β1

na qual

2.3-3

X é a umidade média, X0 é a umidade inicial, β1 é o primeiro auto valor da

equação de Bessel, D é a difusividade efetiva da água no espaguete e Rp é o raio do

espaguete.

32

A umidade de equilíbrio

X e e a difusividade efetiva D são parâmetros

importantes no estudo da umidade média da pasta no processo de secagem, ambas

variam em função da temperatura e da umidade relativa do ar no qual a pasta está

imersa.

Um importante avanço na área, introduzido por VILLENEUVE e GÉLINAS (2006),

foi o estudo de sensibilidade da difusividade efetiva da água na pasta e da umidade de

equilíbrio com a variação da temperatura e da umidade relativa.

VILLENEUVE e GÉLINAS (2006) usaram o método de diferenças finitas, proposto

por CHOKMANI, VIAU e BOURGEOIS (2001) para o cálculo da sensibilidade relativa.

A analise de sensibilidade determina os efeitos da variação do parâmetro de

entrada na variação da saída do modelo. Usando um cenário de referência, os

parâmetros de entrada são variados um a um dentro de um intervalo específico.

Parâmetros de entrada críticos são expressos como % de variação na saída do modelo

por unidade de mudança do parâmetro de entrada. Sensibilidade relativa não é

influenciada por unidades ou escalas dos parâmetros de entrada.

∆f (Vi )

Vi 0

Sr (Vi ) =

0

∆Vi V j0, j≠i f (Vi )

2.3-4

Sr (Vi ) é a sensibilidade relativa da variável Vi , ∆f (Vi ) é a diferença entre o valor da

f (Vi ) e o valor da função f (Vi 0 ) , Vi 0 é o valor de referência da variável Vi .

função

O estado de referência foi secagem a 40ºC e

ϕ

= 65%. A temperatura foi

incrementada de 1ºC no intervalo de 41 a 80ºC, com

ϕ

constante e igual a 65%. A

umidade relativa foi incrementada de 1% entre 66 e 85% com temperatura constante de

40ºC. Os gráficos 2.3-1 a 2.3-4 apresentam os resultados desse estudo2 de sensibilidade.

2

O estudo em questão compara as sensibilidades de pasta rica em fibras, com

pasta isenta de fibras, que é o produto, usualmente consumido, objeto deste trabalho.

33

SENSIBILIDADE RELATIVA

RICO EM FIBRAS

SEM FIBRAS

TEMPERATURA (ºC)

Gráfico

2.3-1

-

Efeito

da

temperatura

na

difusividade

efetiva

(VILLENEUVE e GÉLINAS 2006)

SENSIBILIDADE RELATIVA

RICO EM FIBRAS

SEM FIBRAS

UMIDADE RELATIVA (%)

Gráfico 2.3-2 - Efeito da umidade relativa na difusividade efetiva

SENSIBILIDADE RELATIVA

(VILLENEUVE e GÉLINAS 2006)

SEM FIBRAS

RICO EM FIBRAS

TEMPERATURA (ºC)

34

Gráfico 2.3-3 - Efeito da temperatura na umidade de equilibrio

(VILLENEUVE e GÉLINAS 2006)

SENSIBILIDADE RELATIVA

RICO EM FIBRAS

SEM FIBRAS

UMIDADE RELATIVA (%)

Gráfico 2.3-4 -Efeito da umidade relativa na umidade de equilíbrio

(VILLENEUVE e GÉLINAS 2006)

A análise de sensibilidade mostra que o efeito da umidade relativa é maior que o

efeito da temperatura, tanto na difusividade efetiva como na umidade de equilíbrio.

Mostra também que a variação de ambas as propriedades é relativamente pequena

mesmo em intervalos grandes, tanto de temperatura como de umidade relativa.

Derivando a equação 2.3-3 em relação ao tempo, para intervalos de

X para os

quais a difusividade efetiva ( D ) possa ser considerada como constante, chega-se a uma

expressão importante para o estabelecimento de um modelo de controle do processo de

secagem.

β 2 Dt dX

4

dX

D

= 1 − 2 exp − 1 2 e − β 2 2 ( X − X e )

dt β1

Rp

R p dt

2.3-5

Se além da difusividade efetiva, também a umidade de equilíbrio puder ser

considerada constante, tem-se:

dX

D

= − β12 2 ( X − X e )

dt

Rp

2.3-6

A pasta longa existe em duas formas, espaguete e talharim, a equação que

descreve a umidade média da pasta para o talharim, obtida da aplicação da Lei de Fick

para uma placa plana, estabelecida por ANDRIEU e STAMATOPOULOS (1986), é

semelhante na forma à equação 2.3-3:

35

π 2 Dt

X − Xe

8

= 2 exp −

2

X0 − Xe π

4 L

2.3-7

na qual L é metade da espessura do talharim.

Devido a esta semelhança entre as expressões, o modelo desenvolvido para o

espaguete também é aplicável ao talharim.

Estas relações foram desenvolvidas para a variação da umidade média de uma

quantidade definida de pasta, sendo, portanto, aplicáveis na forma como foram

desenvolvidas

para

processos

em

batelada

(secagem

sob

condições

externas

constantes).

Os secadores atualmente usados na indústria são do tipo contínuo, ou seja o

macarrão, imediatamente após extrudado atravessa uma sequência de células (ou

câmaras) e sai na umidade desejada no final da linha.

2.4.

SECAGEM CONTÍNUA

As relações obtidas para secagem em batelada foram adaptadas para uso em

processo de secagem contínuo, por KÜÇÜK e ÖZILGEN (1997), utilizando expressões

para o cálculo da umidade de equilíbrio (Xe) e a difusividade (D), corrigidas para minimizar

o erro que aparece ao usar esses parâmetros obtidos em secagem em bateladas e em

escala de laboratório.

Conforme KÜÇÜK e ÖZILGEN (1997), no projeto de um processo de secagem,

usualmente são obtidos dados experimentais com equipamento de laboratório, que são

usados para projetar uma planta piloto, em escala. Os testes realizados na planta piloto

ajudam a fazer as correções finais nos dados para o projeto do equipamento em escala

industrial. Os experimentos com a planta piloto podem ser omitidos devido e seu custo

elevado (KÜÇÜK e ÖZILGEN citando BISIO (1985)). Dessa forma, os resultados obtidos

com a unidade industrial usualmente diferem da expectativa baseada nos dados obtidos

em laboratório. O projeto será considerado bem sucedido se as diferenças entre os

objetivos do projeto e o desempenho efetivo do equipamento industrial ficarem dentro de

limites aceitáveis.

36

Comparando dados de umidade efetiva de espaguete ao sair de um secador

industrial com a umidade calculada pelas equações 2.3-1 e 2.3-3 (ANDRIEU e

STAMATOPOULOS (1986)) usando dados obtidos em um secador de laboratório do tipo

batelada, KÜÇÜK e ÖZILGEN (1997) estabeleceram uma forma de corrigir as expressões

válidas para secagem em batelada de maneira a poderem ser usadas para processos de

secagem contínua.

A expressão proposta para o cálculo da umidade de equilíbrio

ϕ

X e = (1 + ξ ) (0,154 − 1, 22 ×10 × T )

1−ϕ

X e é:

( 0,078+ 7,32×10

−3

×T

)

−3

Na qual

ϕ

2.4-1

é a umidade relativa do ar úmido que envolve o macarrão e

T é a

temperatura em graus Celsius.

O fator de correção

ξ

X e para uma

aumenta o valor da umidade de equilíbrio

dada condição de umidade e temperatura. Para manter o valor adequado de

obtenção de uma umidade final desejada

X e para

X da pasta torna-se necessário estabelecer

uma condição de umidade relativa mais baixa, o que obriga a uma vazão maior de ar

externo admitido na célula.

Uma

possível

explicação para

essa

condição de

operação

é

a

falta

de

homogeneidade no fluxo de ar no entorno de cada fio de macarrão. Nos fios envoltos por

um fluxo de ar menor a umidade relativa deve ser mais baixa para provocar o remoção

de umidade da pasta desejada.

O processo de secagem de macarrão é controlado pelas condições internas, com a

taxa de secagem decrescendo à medida que a umidade média da pasta se aproxima da

umidade de equilíbrio. Existem dois períodos distintos, chamados de primeiro e segundo

períodos de taxa decrescente.

No primeiro período de taxa decrescente há umidade na superfície e a taxa de

migração de água do interior para a superfície do macarrão é menor do que a taxa de

evaporação da água na superfície. No segundo período de taxa decrescente não há mais

umidade na superfície do macarrão e a superfície líquida da água está nos capilares e se

aprofunda à medida que a secagem prossegue, a evaporação ocorre abaixo da superfície

da pasta, e a difusão do vapor ocorre desde o ponto de evaporação até a superfície.

37

KÜÇÜK

difusividade

e

ÖZILGEN

(1997)

propuseram

uma

expressão

para

cálculo

da

D em cada um dos períodos. As expressões são:

ln D1 = ln(1 − ξ ) − (20,1 − 0.086ϕ ) −

1378 + 24, 6ϕ

T

2.4-2

1705 + 19, 6ϕ

T

2.4-3

ln D2 = ln(1 − ξ ) − (20,3 − 0.075ϕ ) −

Por um processo de tentativa e erro, o valor ótimo calculado para o fator de

correção

2.5.

ξ

foi 0,2.

A QUESTÃO DO CONTROLE

O objetivo deste trabalho é modelar o processo de secagem de macarrão de forma

a que o modelo obtido se preste para o projeto de um controlador para o secador. É

então necessário escolher um método de controle para definir a forma adequada de

construir o modelo.

2.5.1. Teoria de controle moderno

Segundo FRIEDLAND (2005), a definição do processo de controle é o terceiro e

final estágio do desenvolvimento do sistema de controle, o estágio no qual as

características dinâmicas do compensador são conhecidas, depois que o conceito de

controle tenha sido estabelecido, depois que o hardware (sensores e atuadores) tenham

sido selecionados, depois que o desempenho necessário tenha sido determinado.

Ainda conforme FRIEDLAND (2005) este aspecto da engenharia de sistema de

controle é geralmente chamado “teoria”. O termo “teoria” é adequado por várias razões.

Primeiro

porque

é

essencialmente

matemático

no

conteúdo,

e

matemática

é

frequentemente equiparada a teoria. Segundo porque trata não com os dispositivos

reais, mas com seus modelos (teóricos, isto é, matemáticos) idealizados. Terceiro, ele

constitui um corpo sistemático de conhecimentos: teoremas, algoritmos de projeto,

métodos gráficos, e outros que possam ser aplicados em controles de sistemas

independente da tecnologia específica usada na sua implementação.

38

A história da teoria de controle pode ser convenientemente dividida em três

períodos. O primeiro, começando na pré-história e terminando no início da década de 40,

pode ser chamado de período primitivo. Ele foi seguido por um período clássico, que mal

durou 20 anos, e finalmente veio o período moderno.

O termo primitivo é usado aqui não com um sentido pejorativo, mas no sentido de

que a teoria consistia em um conjunto de análises de processos específicos, por métodos

matemáticos apropriados, e frequentemente inventados para lidar com eles, em vez de

um corpo organizado de conhecimentos que é o que caracteriza os períodos clássico e

moderno.

Embora os princípios de feedback possam ser encontrados na tecnologia da Idade

Média e anterior, o uso intencional do feedback para melhorar o desempenho de

sistemas dinâmicos começou por volta do começo da revolução industrial no final do

século 18, início do 19. O marco foi o controlador centrífugo inventado por James Watt

para controlar a velocidade de sua máquina a vapor. Ao longo da primeira metade do

século 19, engenheiros e “mecânicos” inventaram outros tipos de controladores de

melhor desempenho. Os princípios teóricos que descrevem a operação dos controladores

foram estudados por grandes físicos dos séculos 18 e 19, como Huygens, Hooke, Airy e

Maxwell. Pela metade do século 19 sabia-se que a estabilidade de um sistema dinâmico

era determinada pela localização das raízes da equação característica.

Os problemas matemáticos que surgiram na estabilidade de sistemas de controle

realimentados ocuparam a atenção de matemáticos do inicio do século 19.

O período clássico da teoria de controle começou durante a Segunda Guerra

Mundial no Laboratório de Radiologia do MIT. Estava a cargo do pessoal do Laboratório

de Radiologia, que incluía engenheiros, físicos e matemáticos, a solução de problemas de

engenharia que apareceram devido ao esforço de guerra, incluindo sistemas de controle

de radar e de controle de tiro. O laboratório que estava encarregado dos problemas em

sistemas de controle incluía tanto pesquisadores familiarizados com os métodos de

resposta em frequência desenvolvidos por Nyquist e Bode para sistemas de comunicação,

como engenheiros com conhecimentos de outras técnicas. Trabalhando juntos, eles

desenvolveram uma teoria de controle sistemática que não era ligada a nenhuma

aplicação em particular.

39

O uso dos métodos no domínio da frequência (transformada de Laplace) tornou

possível a representação de um processo por sua função de transferência e assim

permitiram a visualização da interação dos vários subsistemas de um sistema complexo

pela interligação das funções de transferência no diagrama de blocos. O diagrama de

blocos contribuiu talvez tanto quanto qualquer outro fator para o desenvolvimento da

teoria de controle como uma disciplina distinta. Com seu uso é possível estudar o

comportamento dinâmico de um sistema hipotético manipulando e combinando “caixas

pretas” no diagrama de blocos sem ter que conhecer o que acontece dentro das “caixas

pretas”.

O período clássico da teoria de controle, caracterizado pela análise no domínio da

frequência, continua em vigor, agora em uma fase “neoclássica” com o desenvolvimento

de varias técnicas sofisticadas para sistemas multivariáveis. Mas há concomitante com

ele o período moderno que começou no fim da década de 50, início de 60.

Os métodos do espaço dos estados são a pedra fundamental da teoria de controle

moderno.

A

característica

essencial

dos

métodos

do

espaço

dos

estados

é

a

representação dos processos por meio de equações diferenciais em lugar de funções de

transferência. Isto pode, à primeira vista, parecer um retrocesso ao primeiro período, no

qual as equações diferenciais também eram usadas para representar o comportamento

dinâmico dos processos. Mas naquele período os processos eram suficientemente simples

para poderem ser representados por uma só equação de ordem razoavelmente baixa. No

enfoque moderno os processos são modelados por sistemas de equações de primeira

ordem. Em princípio não há limite para o número de equações de primeira ordem do

sistema. Na prática a única limitação está na capacidade de o software processar os

cálculos necessários com confiabilidade.

2.5.2. Escolha

O equipamento de secagem, conforme descrito em 2.1, é composto de muitas

células interligadas, porém com controle independente, tendo cada célula vários

parâmetros para ser controlados, de forma que resultam em uma quantidade grande de

variáveis para controlar.

2.6.

MODELAGEM

A descrição de um processo no espaço dos estados requer sua representação por

um conjunto de vetores que representem as entradas, o estado e as saídas do sistema.

40

Entradas são as variáveis manipuladas intencionalmente para operação do

sistema de controle.

O estado do sistema é representado por um conjunto de variáveis, chamadas

variáveis de estado, que permitam o conhecimento completo do sistema em qualquer

dado momento.

Saídas são variáveis que podem ser medidas através de sensores adequados.

Tomando a dinâmica do sistema descrita por um conjunto de equações como

segue:

dx1

= f1 ( x1 , x2 ,..., xk , u1 , u2 ,..., ul , t )

dt

dx2

= f 2 ( x1 , x2 ,..., xk , u1 , u2 ,..., ul , t )

dt

................................................................

2.6-1

dxk

= f k ( x1 , x2 ,..., xk , u1 , u2 ,..., ul , t )

dt

na qual x1, x2,

...xk são variáveis de estado, u1, u2, ...ul são entradas do sistema, também

chamadas de variáveis de controle.

A modelagem objetivada por este trabalho apresentará a variação no tempo de

cada variável de estado do processo de secagem contínua de macarrão em função das

outras variáveis de estado.

41

3. METODOLOGIA

A metodologia usada neste trabalho está ilustrada no diagrama abaixo:

PESQUISA BIBLIOGRÁFICA

ESCOLHA DE UMA ISOTERMA

CONFORME ESTUDOS

PESQUISADOS

COMPARAÇÃO DA CURVA OBTIDA

COM A CURVA DE SECAGEM DE

UM SECADOR INDUSTRIAL

CONCLUSÃO

DEFINIÇÃO DE UM TIPO DE

SECADOR PARA SERVIR DE BASE

PARA A MODELAGEM DO

PROCESSO DE SECAGEM

MODELAGEM DO PROCESSO DE

SECAGEM

42

PROJETO BÁSICO DE UM

SECADOR PARA SERVIR DE BASE

PARA A SIMULAÇÃO

CONSTRUÇÃO DO MODELO NO

“SIMULINK” (MÓDULO DE

SIMULAÇÃO DO SOFTWARE

MATLAB)

SIMULAÇÕES

CONCLUSÕES

3.1.

DESCRIÇÃO

A pesquisa bibliográfica forneceu três modelos de isotermas para a secagem de

macarrão, são os modelos desenvolvidos por ANDRIEU et al. (1985), VILLENEUVE e

GÉLINAS (2006) e KÜÇÜK e ÖZILGEN (1997).

Dos três modelos para isoterma de secagem de espaguete estudados, o único que

propõe uma adequação do modelo obtido em laboratório, por análise de uma secagem

em batelada, para uso em secador contínuo industrial, é o modelo proposto por KÜÇÜK e

ÖZILGEN (1997), de forma que optou-se por usá-lo na modelagem de um secador

industrial, proposta neste trabalho.

Buscando validar a escolha feita, procurou-se comparar o desempenho de um

secador real com o desempenho do processo de secagem proposto por KÜÇÜK e

ÖZILGEN (1997).

43

O catálogo para linha de produção de pasta longa de Pavan S. p. A., acessível em

http://www.pavan.com/catalogues.asp, apresenta o desempenho do secador através das

curvas de evolução da umidade da pasta, umidade relativa e temperatura internas do

secador em função do tempo de secagem (tempo de permanência da pasta ao longo do

secador), conforme a figura 3.1-1.

Figura 3.1-1 – Curva de secagem (catálogo Pavan S.p.A.,2007)

A imagem foi ampliada para aumentar a precisão de leitura e os valores de

umidade da pasta

X , temperatura T e umidade relativa ϕ foram tabelados para melhor

visualização conforme tabela 3.1-1. As três primeiras linhas correspondem à fase de présecagem.

44

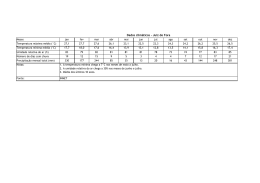

Tabela 3.1-1 – Processo de secagem do secador Pavan

Para

a

Tempo

de

secagem

(horas)

X

(%)

T

(ºC)

(%)

0,5

0,75

1

30

22

17,6

55

75

98

85

85

85

1,75

2,5

3,25

4

4,75

5,5

16

14,3

14

13,6

14,3

14,3

90

90

85

85

70

70

80

80

80

80

73

82

comparação

procurou-se,

usando

ϕ

o

modelo

escolhido

(KÜÇÜK

e

ÖZILGEN, 1997), estabelecer qual a umidade relativa, necessária para levar a pasta á

mesma umidade e temperatura do secador real, em cada fase do processo.

A comparação feita foi, então, entre a umidade relativa real e a calculada pelo

modelo proposto, para cada fase do processo.

Para o cálculo da umidade relativa, calculou-se, inicialmente, a umidade de

equilíbrio

X e , necessária para levar a umidade da pasta ao valor desejado após o tempo

de percurso do macarrão no secador, em cada fase do processo de secagem.

Esse cálculo foi feito usando-se a equação 2.3-3, que relaciona a umidade média

da pasta

X , após o tempo de percurso dentro de uma célula do secador, com a umidade

média inicial

X 0 e a umidade de equilíbrio X e .

A umidade média inicial

X 0 , a umidade média X e o tempo de percurso, foram

retirados do catalogo citado. A umidade inicial é de 43%, base seca, a umidade

Xe o

tempo de percurso estão na tabela 3.1-1 para cada fase da secagem.

45

Usou-se o fator

β1

R p = 0,85 x 10-3m (espaguete de 1,7mm de

= 2,4048,

diâmetro) e os valores da difusividade efetiva

D , calculados pelas equações 2.3-2 e 2.3-

3, (KÜÇÜK e ÖZILGEN, 1997). Para o cálculo da difusividade

D foram usados os valores

da temperatura e da umidade relativa da tabela 3.1-1.

A seguir, com a temperatura

T da tabela 3.1-1 e a umidade de equilíbrio

calculada como exposto, calculou-se a umidade relativa

secagem, usando a equação 2.3-1, com fator

ξ

ϕ

para cada fase do processo de

= 0,2 (KÜÇÜK e ÖZILGEN, 1997).

As umidades relativas assim obtidas foram comparadas com a umidade declarada

no catálogo Pavan.

Analisaram-se as diferenças entre os valores de catálogo e os calculados, em cada

fase do processo, da seguinte forma:

Para cada fase do processo calculou-se a diferença, em valor absoluto, entre o

valor de catálogo da umidade relativa e o valor calculado para o modelo de isoterma.

Calculou-se, então, a diferença percentual média. A tabela 3.1-2 mostra o resumo deste

procedimento de análise.

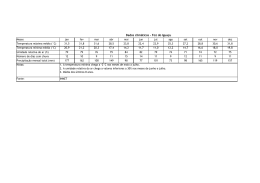

Tabela 3.1-2 – Comparação de modelos de isoterma.

Pavan

Küçük e Özilgen

Tempo de

secagem

(horas)

0,5

0,75

1

X

(%)

T

(ºC)

ϕ

ϕ

(%)

(%)

Diferença

percentual

30

22

17,6

55

75

98

85

85

85

73,4

67,1

80,3

13,6

21,1

5,5

1,75

2,5

3,25

4

4,75

5,5

16

14,3

14

13,6

14,3

14,3

90

90

85

85

70

70

80

80

80

80

73

82

80,6

75,9

76,8

76,1

71,8

71,8

0,7

5,1

4,0

4,9

1,6

12,4

Diferença percentual média

7,7

46

Como pode-se observar na tabela 3.1-2 a diferença percentual média, entre o

valor calculado e o de catálogo é de 7,7%. Levando em consideração que o gráfico de

catálogo é informação comercial, sem precisão portanto, porém real (por uma questão de

idoneidade e ética do fabricante em questão), a diferença mostra que há coerência entre

os resultados obtidos pelo modelo considerado e o desempenho real de um secador

industrial, validando assim a escolha feita.

47

4. DEFINIÇÃO DE UM TIPO DE SECADOR

4.1.

DESCRIÇÃO

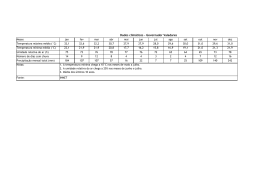

A modelagem está ligada a um determinado tipo de secador, apresentando

diferenças nas equações obtidas para descrever o processo de secagem. Entre os

diversos tipos examinados, conforme descrito no item 1.3, optou-se por um secador

semelhante ao Braibanti da figura 1.3-7, com algumas modificações. Na região de présecagem os ventiladores de circulação do ar úmido da célula são colocados abaixo do

trocador de calor, como observado em linha de secagem de um pastifício visitado.

Na região da secagem final, optou-se pelo uso de três planos independentes,

como no secador Pavan, ilustrado na figura 1.3-8, porém mantendo a configuração das

células da pré-secagem, com os ventiladores abaixo do trocador de calor, como mostrado

no corte transversal esquemático da figura 4.1-1

m ar s

Pvent

T

m ar e

T0

Patm

TE

TT

m ar v

T

Figura 4.1-1 – Corte transversal do secador proposto para modelagem

48

Cada célula é constituída de um leito para a passagem das barras, carregadas

com o espaguete, que cruzam longitudinalmente o secador. Acima do leito de pasta fica

um trocador de calor aquecido com água quente. Entre o trocador de calor e o leito de

pasta estão instalados dois ventiladores axiais para prover a circulação do ar.

Acima do trocador de calor está o duto de alimentação de ar externo, provido de

um damper para controle da vazão de ar.

Nas laterais do teto do secador estão tomadas de ar de exaustão, uma de cada

lado, ambas estão conectadas na sucção de um ventilador centrífugo.

O fluxo de ar, conforme indicado pelas setas, na figura 4.1-1, é descendente na

parte central da célula, onde o ar externo admitido passa pelo trocador de calor e

atravessa o leito de pasta, sendo então desviado, por chapas curvas, para as laterais. O

fluxo de ar em ambas laterais é ascendente e não se mistura com o descendente devido

a duas paredes, uma em cada lateral do leito de pasta.

Próximo ao teto, em cada lateral, o fluxo ascendente divide-se em dois, um de

menor vazão sai pelo duto de exaustão e o remanescente, de maior vazão, é desviado,

por chapas curvas, para a região acima do trocador de calor, misturando-se com o ar

externo admitido pelo duto com damper.

49

5. MODELAGEM

A forma escolhida para a modelagem da dinâmica do secador foi a de apresentar

a variação de cada variável de estado em função das variáveis de estado e das entradas

do sistema.

As variáveis de estado do sistema de secagem são:

−

T - temperatura média do ar na célula

−

P - pressão do ar na célula

−

ω

−

TaqS - temperatura de saída da água quente

- umidade absoluta média do ar na célula

As entradas do sistema, que são as variáveis possíveis de ser controladas, para

operação dentro do processo especificado, são:

5.1.

−

m& ge - vazão de ar seco admitido no secador

−

m& aq - vazão de água quente no trocador de calor

TEMPERATURA

Escrevendo o balanço de energia para um volume de controle (também referido

neste texto como VC) que contenha o ar dentro da célula, mas exclua a pasta e o

trocador de calor, tem-se:

d

& −∑ mh

&

Q& liq =

∫ u ρ dV + ∑s mh

dt VC

e

5.1-1

50

na qual:

Q& liq = Q& Trocado com trocador de calor − Q& Trocado com apasta

d

∫ u ρ dV = variação de energia interna da massa de ar úmido no VC

dt VC

& − ∑ mh

& = energia transportada pelos fluxos de ar úmido entrando

∑ mh

s

e

e saindo do VC e fluxo de água trocado com a pasta

Hipóteses feitas no modelo adotado:

O ar úmido dentro das células é retirado por meio de ventiladores centrífugos cuja

vazão é controlada por meio de dampers, ficando, portanto a pressão ligeiramente

abaixo da atmosférica (cerca de 91.300 a 96.300 Pa). A temperatura varia de célula para

célula, ao longo do processo, no intervalo de 50ºC a 110ºC. É portanto possível tratá-lo

como uma mistura de gases ideais.

A variação máxima de temperatura que a mistura sofre é inferior a 100ºC (varia

de temperatura ambiente a 110ºC), a variação do calor específico a volume constante,

cv e calor específico a pressão constante cp , neste intervalo é da ordem de 1%, de

forma que, neste estudo, ambos serão admitidos constantes.

5.1.1. Variação da energia interna da massa de ar úmido no VC