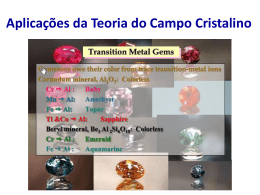

CENTRO UNIVERSITÁRIO DO LESTE DE MINAS GERAIS – UNILESTE-MG Mestrado em Engenharia Industrial Síntese, Processamento e caracterização de materiais MICHELE PATRÍCIA DE SOUZA SILVA EFEITO DOS LIGANTES NO CONTROLE DO COMPORTAMENTO EXPANSIVO DOS CONCRETOS REFRATÁRIOS DO SISTEMA ALUMINA-MAGNÉSIA Coronel Fabriciano 2013 MICHELE PATRÍCIA DE SOUZA SILVA EFEITO DOS LIGANTES NO CONTROLE DO COMPORTAMENTO EXPANSIVO DOS CONCRETOS REFRATÁRIOS DO SISTEMA ALUMINA-MAGNÉSIA Dissertação apresentada ao Programa de Mestrado em Engenharia Industrial do Centro Universitário do Leste de Minas Gerais, como requisito parcial à obtenção do título de MESTRE EM ENGENHARIA INDUSTRIAL Orientador: Dr. Fabrício Moura Dias Coronel Fabriciano 2013 MICHELE PATRÍCIA DE SOUZA SILVA EFEITOS DOS LIGANTES NO CONTROLE DO COMPORTAMENTO EXPANSIVO DOS CONCRETOS REFRATÁRIOS DO SISTEMA ALUMINA-MAGNÉSIA Dissertação apresentada ao Programa de Mestrado em Engenharia Industrial do Centro Universitário do Leste de Minas Gerais, como requisito parcial à obtenção do título de MESTRE EM ENGENHARIA INDUSTRIAL Aprovada em de 2013: FABRICIO MOURA DIAS, Prof. Dr. / Unileste-MG - Orientador MANOÉL ROBÉRIO FERREIRA FERNANDES, Prof. Dr. /Magnesita S.A. CLÁUDIA NAZARÉ DOS SANTOS, Pós Dr. /UFF DEDICATÓRIA Á Deus que tornou o meu sonho em realidade. A minha amada família, que participou em todas as etapas da realização deste sonho. AGRADECIMENTOS Agradeço a Deus pela minha vida, e por todas as oportunidades de crescimento pessoal que ele me concedeu. Ao meu esposo Antônio Venâncio e meu filhote Lukas Gabriel pelo amor, e compreensão pelo tempo ausente, durante esta etapa da minha vida Aos meus pais Carmem e Jorge, meu irmão Cleriston, meus avós Ramiro e Maria Rita e aos meus tios e primos, pelo amor, apoio e orações em todas as etapas da minha vida. Ao meu amigo Evandro Ribeiro, pelas horas de diálogo, pela amizade, paciência e companheirismo Agradeço ao prof. Dr. Fabrício Moura Dias, por todos os ensinamentos, pela excelente orientação, amizade e apoio dispensados durante o desenvolvimento desta dissertação. Ao Centro de Pesquisas da Magnesita S. A., em especial ao Ms. Modestino Alves Brito, Ms. Aloyso de Oliveira Figueiredo Júnior, pela interação, ensinamentos técnicos e suporte. Ao meu amigo e colega de trabalho da Magnesita, Dr. Manoel Robério, pelo apoio profissional, técnico e pessoal. RESUMO Para atender a constante busca pelo aumento na qualidade do aço e o elevado volume de produção na aciaria, torna-se necessário a aplicação de materiais que garantam a qualidade do produto. O processo de refino secundário do aço envolve alta temperatura, escória agressiva, choque térmico elevado e longo período de operação. Neste contexto, se destaca o uso de concretos refratários de alta alumina espinelizados do sistema alumina – magnésia formando espinélio in situ, que proporciona a presença de espinélio finamente disperso na matriz. Estes concretos possuem como propriedades: elevada refratariedade, alta resistência a tensões termomecânicas, à corrosão química e à penetração da escória. Propriedades estas necessárias para suportar as condições agressivas da etapa de refino secundário do aço. O espinélio formado in situ ocupa espaço dentro dos poros o que aumenta à resistência a penetração por escória e melhora as propriedades termomecânicas do produto. Todavia a reação de espinelização é expansiva e se não for bem controlada pode causar microtrincas e resultar na deterioração da matriz do concreto. A seleção de ligantes para o sistema alumina - magnésia é muito importante para controlar a expansão gerada durante a formação do espinélio in situ. O cimento de aluminato de cálcio é o mais comum dos ligantes, entretanto para aplicações em altas temperaturas, o cimento forma hexaluminato de cálcio (CA6) que também é uma fase expansiva. Um dos desafios para a ampla utilização destes concretos é o gerenciamento da expansão que ocorre tanto na formação de espinélio quanto na formação de CA6. Para reduzir à expansão de formação destas fases deve se utilizar a alumina hidratável e a sílica coloidal que atuam como ligantes desenvolvidos para substituir o cimento de aluminato de cálcio, e conseqüentemente melhorar as propriedades termomecânicas dos concretos refratários de alta alumina espinelizados. Devido à necessidade de análise sistêmica destes ligantes, a combinação dos mesmos foi realizada neste trabalho visando o melhor empacotamento de partículas e redução na expansão final do produto. O cuidado com as formulações resultou em propriedades mecânicas adequadas após secagem a 110ºC por 24 horas e após tratamento térmico nas temperaturas de 1150ºC, 1300ºC e 1500ºC por 5 horas. Foi observado que em todas as temperaturas dos tratamentos térmicos realizados, as variáveis estudadas (tipo de ligante, quantidade de ligante, combinação de ligante) influenciaram na estabilidade volumétrica dos concretos de alumina – magnésia. ABSTRACT To meet the constant striving to increase the quality of steel and high volume production in the melt shop, it becomes necessary to apply materials to ensure product quality. The process of secondary refining of steel involves high temperature, aggressive slag, high thermal shock and long operation period. In this context, we highlight the use of high alumina refractory castable system spinel alumina magnesia spinel formed in situ, which provides the presence of spinel finely dispersed in the matrix. These concretes have, as properties: high refractoriness, high resistance to thermomechanical stresses, chemical corrosion and slag penetration. These properties necessary to withstand the aggressive step of secondary refining of steel. The spinel formed in situ within the pores occupy space which increases resistance to penetration by slag and improve the thermomechanical properties of the product. However the reaction of espinelização is expansive and if not well controlled can cause microcracks and result in deterioration of the concrete matrix. The selection of binders for the system - alumina magnesia is very important to control the expansion generated during the formation of the spinel in situ. The calcium aluminate cement is the most common binders, however for high temperature applications, the cement form hexaluminato calcium (CA6) that is also an expansive phase. One of the challenges to the wide use of these concrete is managing the expansion that occurs in both the spinel formation as the formation of CA6. To reduce the spread of formation of these phases should use the hydratable alumina and colloidal silica that act as binders developed to replace the calcium aluminate cement, and therefore improve the thermomechanical properties of castable high alumina spinel. Due to the need of systemic analysis of these binders, the combination thereof in this work was conducted aiming at better particle packing and reducing the expansion of the final product. The care formulations resulted in mechanical properties after drying at 110 º C for 24 hours and after heat treatment at temperatures of 1150 ° C , 1300 ° C and 1500 ° C for 5 hours. It was observed that in all temperatures of heat treatments performed, the variables (binder type, amount of binder, binder combination) influence the stability of the concrete volume of alumina magnesia. LISTA DE FIGURAS Figura 1: Estrutura Cristalina Espinélio..................................................................... 20 Figura 2: Diagrama de equilíbrio MgO - Al2O3 .......................................................... 21 Figura 3: Cristais aciculares de hexaluminato de cálcio (CA6 - 1) na matriz de concretos alumina-espinélio queimados a 1500°C................................................... 30 Figura 4: Mecanismos de gelificação do sol de sílica ............................................... 31 Figura 5: Vista interna batedeira utilizada para realização misturas......................... 53 Figura 6: Ensaio de Fluidez livre .............................................................................. 53 Figura 7: Balança para realização de ensaio de densidade e porosidade................ 56 Figura 8: Corpos de prova imersos em água para realização de ensaio de densidade e porosidade............................................................................................................. 56 Figura 9: Equipamento para realização de ensaio de RFTA e RCTA ...................... 59 Figura 10: Determinação de resistência à flexão a temperatura ambiente............... 60 Figura 11: Realização de ensaio de RFTA em corpo de prova ................................ 60 Figura 12: Determinação de resistência à compressão a temperatura ambiente..... 61 Figura 13: Realização de ensaio de RFTA em corpo de prova ................................ 62 Figura 14: Esquema representativo para determinação de ultrassom em refratários63 Figura 15: Determinação da resistência ao choque térmico em refratários.............. 64 Figura 16: Determinação de escorificação em forno rotativo em refratários............. 66 Figura 17: Conjunto de corpo de prova para o ensaio de escorificação em forno rotativo em refratários............................................................................................... 66 Figura 18: Difratômetro de raios-X, marca PANalytical, modelo X’Pert PRO ........... 67 Figura 19: Aparelho Field Emission Gun Scanning Electron Microscope marca Jeol, modelo JSM-5410..................................................................................................... 68 Figura 20: Aparelho utilizado para metalização das amostras. ................................ 68 Figura 21: Detalhe da colocação do CP já metalizado no porta-amostras. .............. 69 Figura 22: Resultado de Difração de raios X da composição 6C, contendo 6% de cimento, após secagem a 110º por 24 horas ........................................................... 71 Figura 23: Resultado de Difração de raios X da composição 2C, contendo 2% de cimento, após secagem a 110º por 24 horas ........................................................... 72 Figura 24: Resultado de Difração de raios X da composição 6SC, contendo 6% de sílica coloidal, após secagem a 110º por 24 horas................................................... 72 Figura 25: Resultado de Difração de raios X da composição 2SC, contendo 2% de sílica coloidal, após secagem a 110º por 24 horas................................................... 73 Figura 26: Resultado de Difração de raios X da composição 6AH, contendo 6% de alumina hidratável, após secagem a 110º por 24 horas ........................................... 74 Figura 27: Resultado de Difração de raios X da composição 2AH, contendo 2% de alumina hidratável, após secagem a 110º por 24 horas ........................................... 74 Figura 28: Resultado de Difração de raios X da composição 4SC2AH, contendo 4% de sílica coloidal e 2% de alumina hidratável, após secagem a 110º por 24 horas.. 75 Figura 29: Resultado de Difração de raios X da composição 2SC4AH, contendo 2% de sílica coloidal e 2% de alumina hidratável, após secagem a 110º por 24 horas.. 76 Figura 30: Resistência à flexão à temperatura ambiente das composições após secagem a 110ºC por 24 horas ................................................................................ 77 Figura 31: Resistência à compressão à temperatura ambiente das composições após secagem a 110ºC por 24 horas ....................................................................... 78 Figura 32: Porosidade aparente e densidade de massa aparente das composições após secagem a 110ºC por 24 horas ....................................................................... 79 Figura 33: Resistência à flexão a temperatura ambiente em função da temperatura de tratamento térmico............................................................................................... 80 Figura 34: Resistência à compressão a temperatura ambiente em função da temperatura de tratamento térmico........................................................................... 81 Figura 35: Variação linear dimensional em função da temperatura de tratamento térmico contendo teores distintos de ligantes........................................................... 83 Figura 36: Resistência mecânica em função da temperatura de tratamento térmico contendo teores distintos de ligantes........................................................................ 84 Figura 37: Porosidade aparente em função da temperatura de tratamento térmico contendo teores distintos de ligantes........................................................................ 85 Figura 38: Resistência a fluência (1450ºC por 50 horas) para os concretos de alumina-magnésia (6C, 2C, 6SC, 2SC, 6AH, 2AH, 4SC2AH e 2SC4AH) ................ 86 Figura 39: Módulo Elástico em função da temperatura de tratamento térmico contendo teores distintos de ligantes........................................................................ 86 Figura 40: Desgaste e Infiltração por escória em concretos de alumina – magnésia contendo teores distintos de ligantes........................................................................ 87 Figura 41: Fotografias corpos de prova após ensaio de ataque por escória rotativa 88 Figura 42: Variação linear de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes .................................. 89 Figura 43: Resistência mecânica de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes .................................. 90 Figura 44: Porosidade aparente de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes .................................. 91 Figura 45: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo 6% de ligante: concreto 6C, concreto 6SC, concreto 6AH, e concreto 2SC4AH ......................................................................................... 93 Figura 46: Resistência a fluência (1450ºC por 50 horas) para os concretos de alumina - magnésia (6C, 6SC, 6AH, 4SC2AH e 2SC4AH)....................................... 94 Figura 47: Módulo elástico de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes .................................. 95 Figura 48: Taxa de desgaste em concretos de alumina-magnésia contendo 6% de ligantes ..................................................................................................................... 95 Figura 49: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de cimento: 6 e 2%-p CAC ( 6C e 2C)97 Figura 50: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de cimento: 6 e 2%-p CAC ( 6C e 2C)98 Figura 51: Resultado de Difração de raios X da composição 6C, contendo 6% de cimento, após tratamento térmico a 1500ºC............................................................. 99 Figura 52: Resultado de Difração de raios X da composição 2C, contendo 2% de cimento, após tratamento térmico a 1500ºC............................................................. 99 Figura 53: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de cimento: 6%-p (A1 e A2) para o concreto 6C e 2%-p (B1 e B2) para o concreto 2C – (1) espinélio, (2) alumina e (3) CA6 ......................................................................................................................... 100 Figura 54: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com cimento de aluminato de cálcio (6C, 2C,) 101 Figura 55: Módulo de Elasticidade de concretos alumina-magnésia contendo teores distintos de cimento: 6 e 2%-p CAC ( 6C e 2C)...................................................... 102 Figura 56: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloídal: 6 e 2%-p SC ( 6SC e 2SC) ....................................................................................................................... 103 Figura 57: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloídal: 6 e 2%-p SC ( 6SC e 2SC) ....................................................................................................................... 104 Figura 58: Resultado de Difração de raios X da composição 6SC, contendo 6% de sílica coloidal, após tratamento térmico a 1500ºC .................................................. 105 Figura 59: Resultado de Difração de raios X da composição 2SC, contendo 2% de sílica coloidal, após tratamento térmico a 1500ºC .................................................. 105 Figura 60: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de sílica coloidal: 6% (C1 e C2) para o concreto 6SC e 2% (D1 e D2) para o concreto 2SC............................................ 106 Figura 61: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com sílica coloidal (6SC, 2SC) ....................... 107 Figura 62: Módulo de elasticidade de concretos alumina-magnésia contendo teores distintos de sílica coloídal: 6 e 2% SC ( 6SC e 2SC).............................................. 108 Figura 63: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de alumina hidratável: 6 e 2% AH ( 6AH e AH) ...................................................................................................................... 109 Figura 64: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de alumina hidratável: 6 e 2% AH ( 6AH e AH) ...................................................................................................................... 110 Figura 65: Resultado de Difração de raios X da composição 6AH, contendo 6% de alumina hidratável, após tratamento térmico a 1500ºC .......................................... 110 Figura 66: Resultado de Difração de raios X da composição 2AH, contendo 2% de alumina hidratável, após tratamento térmico a 1500ºC .......................................... 111 Figura 67: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de alumina hidratável: 6% (E1 e E2) para o concreto 6AH e 2% (F1 e F2)...................................................................... 112 Figura 68: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com alumina hidratável (6AH, 2AH)................ 113 Figura 69: Módulo de elasticidade de concretos alumina-magnésia contendo teores distintos de alumina hidratável: 6 e 2% AH ( 6AH e 2AH) ...................................... 113 Figura 70: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% SC e 2%-p AH; 2% SC e 4% AH (4SC2AH e 2SC4AH)................................... 114 Figura 71: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% SC e 2% AH; 2%-p SC e 4% AH (4SC2AH e2SC4AH).................................... 115 Figura 72: Resultado de Difração de raios X da composição 4SC2AH, contendo 4% de sílica coloidal e 2% de alumina hidratável, após tratamento térmico a 1500ºC. 116 Figura 73: Resultado de Difração de raios X da composição 2SC4AH, contendo 2% de sílica coloidal e 4% de alumina hidratável, após tratamento térmico a 1500ºC. 116 Figura 74: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% de SC e 2% de AH (G1 e G2) para o concreto 2SC4AH e 2% de SC e 4% de AH (H1 e H2) para o concreto 2SC4AH ...................................................... 117 Figura 75: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com sílica coloidal e alumina hidratável (4SC2AH, 2SC4AH) ................................................................................................................ 118 Figura 76: Módulo de elasticidade de concretos alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% SC e 2% AH; 2%-p SC e 4% AH (4SC2AH e2SC4AH) .............................................................................................. 118 LISTA DE ABREVIATURAS AH – Alumina Hidratável CAC – Cimento de Aluminato de Cálcio D.M.A. – Densidade de Massa Aparente DRX – Difração de Raios-X P.A. – porosidade Aparente RCTA – Resistência à Compressão a Temperatura Ambiente RFTA – Resistência à flexão a Temperatura Ambiente SC – Sílica Coloidal VLD – Variação Linear Dimensional ABNT - Associação Brasileira de Normas Técnicas E - Módulo de Young MEV - Microscópio eletrônico de varredura (ou microscopia eletrônica de varredura) NBR - Norma Brasileira CA6 - Hexaluminato de cálcio RCT – Resistência ao choque térmico SUMÁRIO 1 INTRODUÇÃO ......................................................................................... 18 2 REVISÃO BIBLIOGRÁFICA ................................................................... 20 2.1 Concretos refratários do sistema alumina magnésia aplicados à siderúrgia ................................................................................................................ 20 2.2 Concreto refratário formado com espinélio pré-formado ................... 24 2.3 Formação de espinélio in situ ............................................................... 24 2.4 Matérias - primas para os concretos refratários espinelizados ......... 26 2.5 Ligantes para concretos refratários espinelizados in situ.................. 28 2.5.1 Cimento de aluminato de cálcio - CAC................................................. 28 2.5.2 Sílica coloidal – SC................................................................................. 31 2.5.3 Alumina Hidratável – AH ........................................................................ 35 2.6 Comparação das propriedades termo-mecânicas dos concretos refratários espinelizados ....................................................................................... 39 2.7 Efeitos da presença de espinélio pré-formado ou da espinelização in situ nas propriedades termomecânicas dos concretos refratários ................... 40 2.8 Efeitos do espinélio na resistência ao ataque por escória ................. 47 3 MATÉRIAIS E MÉTODOS ....................................................................... 50 3.1 3.1.1 3.1.2 3.2 3.3 3.4 3.4.1 3.4.2 3.4.3 3.4.4 3.4.5 3.4.6 3.4.7 3.4.8 3.4.9 3.4.10 Composições estudadas ....................................................................... 50 Preparação das composições ............................................................... 50 Processo de mistura das composições .............................................. 53 Conformação e formato dos corpos de prova ..................................... 54 Tratamento térmico ................................................................................ 54 Ensaios físico - mecânicos................................................................... 55 Densidade de massa aparente e porosidade aparente ....................... 55 Variação linear dimensional – VLD ....................................................... 57 Resistência mecânica ............................................................................ 58 Módulo de elasticidade .......................................................................... 62 Resistência ao choque térmico - RCT .................................................. 64 Resistência à deformação sob carga - fluência.................................. 65 Escorificação por escória rotativa ........................................................ 65 Difração de raios-X - DRX ...................................................................... 67 Microscopia eletrônica de varredura – MEV ........................................ 67 Análise química por espectrometria de fluorescência de raios-X ..... 69 4 RESULTADOS E DISCUSSÃO ............................................................... 70 4.1 Resultados comparativos de caracterização por difração de raios – X das composições após secagem a 110ºC ............................................................ 71 4.2 Propriedades do material após secagem a 110ºC ............................... 76 4.3 Resistência mecânica após tratamento térmico.................................. 80 4.4 Espinelização in situ .............................................................................. 82 4.4.1 Efeito do tipo de ligante na espinelização in situ ................................ 88 4.4.2 Efeito da quantidade de ligante na espinelização in situ.................... 96 4.4.2.1 Cimento de aluminato de cálcio............................................................ 96 4.4.2.2 Sílica coloidal 40% em solução........................................................... 102 4.4.2.3 Alumina hidratável ............................................................................... 108 4.4.3 Efeito da combinação dos ligantes sílica coloidal e alumina hidratável na espinelização in situ........................................................................................ 114 5 CONCLUSÃO ........................................................................................ 120 6 SUGESTÃO PARA TRABALHOS FUTUROS....................................... 121 7 REFERÊNCIAS BIBLIOGRÁFICAS ...................................................... 122 18 1 INTRODUÇÃO O emprego de concretos refratários contendo espinélio (MgAl2O4) tem se expandido nas indústrias siderúrgicas, em decorrência do excelente desempenho destes concretos em relação à corrosão por escórias de panelas de siderurgia. O espinélio após ser empregado com sucesso na produção de produtos refratários para a indústria cimenteira passou a ser utilizado, nas indústrias produtoras de aço, principalmente na etapa de refino secundário, por proporcionar durante a aplicação propriedades tais como: elevada refratariedade, propriedades termomecânicas e resistência à corrosão por escórias. O aumento gradativo na produção de aço necessita de contínuo desenvolvimento de refratários de alto desempenho que suportem as condições agressivas do refino secundário. Concretos que por meio da reação entre a alumina e a magnésia da matriz formam espinélio in situ apresentam desempenho superior aos de concretos cujo espinélio é adicionado pré-formado. Entretanto a tecnologia de produção dos mesmos não está totalmente dominada, por apresentarem dificuldades de processamento. Onde se destacam as diversas reações expansivas do sistema (hidratação da magnésia, a formação in situ de espinélio e hexaluminato de cálcio). Neste contexto, o presente trabalho realizou uma seleção de ligantes para reduzir os efeitos de expansão dos concretos de alumina – magnésia formando espinélio in situ, bem como desenvolveu composições ajustadas para aumentar o desempenho destes concretos, visando-se maior vida útil quando os mesmos forem aplicados em panelas de tratamento de aço. Deste modo, tendo por base a seleção de ligantes para concretos espinelizados in situ, dividiu-se o trabalho em três objetivos principais: (i) Aplicação de novos ligantes com o objetivo de reduzir a reação expansiva gerada na produção de concretos refratários espinelizados in situ: Considerando-se o cimento de aluminato de cálcio como ligante usual destes concretos , e a sílica coloidal e a alumina hidratável como ligantes alternativos, capazes de controlar os 19 efeitos expansivos decorrentes da espinelização in situ e formação de hexaluminato de cálcio, e também melhorar as propriedades destes em temperaturas elevadas. (ii) Avaliação das propriedades termomecânicas, resistência ao ataque por escória, conferidas aos concretos do sistema alumina-magnésia formando espinélio in situ. Variações microestruturais foram realizadas por meio de seleção de ligantes, parâmetros como o tipo de ligante, a quantidade de ligante e a combinação dos ligantes foram avaliados, evidenciando os seus efeitos sobre a expansão e as propriedades dos concretos espinelizados in situ. Por meio deste estudo, a possibilidade de controle da expansão tornou-se viável, garantindo a possibilidade de produção de concretos com excelente desempenho. 20 2 REVISÃO BIBLIOGRÁFICA 2.1 Concretos refratários do sistema alumina magnésia aplicados à siderúrgia O refratário do sistema alumina-magnésio com presença de espinélio foi patenteado em 1932 na Áustria. O Espinélio de aluminato de magnésio foi produzido pela primeira vez através da mistura de alumina na magnésia (MgO), sendo produto da reação da alumina reativa com o óxido de magnésio - periclásio (SCERBA, ET AL, 2007). A figura 1 mostra a estrutura cristalina do espinélio de aluminato de cálcio, que é cúbica e composta de ânions de oxigênio, sendo que sua célula unitária contem 32 íons de oxigênio, 16 sítios octaédricos e 8 sítios tetraédricos. O cátion Mg+2 ocupa 1/8 dos sítios tetraédricos e o cátion Al+3 ocupam a metade dos sítios octaédricos. Na estrutura inversa os cátions Mg+2 e os cátions Al+3 ocupam metade dos sítios octaédricos e a outra metade dos sítios tetraédricos (BRAULIO, 2008; BRAULIO, 2012). Figura 1: Estrutura Cristalina Espinélio Fonte: BRAULIO, 2012 21 O espinélio é formado pelo aluminato de magnésio (MgAl2O4), de fórmula química geral AB2O4, sendo A e B metais bivalentes e trivalentes . O espinélio é um composto do sistema binário Al2O3-MgO. Estequiometricamente o espinélio é composto de 71,8% de óxido de alumina (Al2O3) e 28,2% de óxido de magnésio (MgO). Na realidade um refratário deste sistema após a sinterização apresenta em sua composição periclásio e espinélio, espinélio e coríndon (Al2O3) ou apenas espinélio. A figura 2 mostra o diagrama de fases da Al2O3 e do MgO (SZCERBA, ET AL, 2007; BRAULIO, 2008). Figura 2: Diagrama de equilíbrio MgO - Al2O3 Fonte: BRAULIO, 2008 O espinélio de MgO ( MgAl2O4) é uma fase formada pela reação da alumina com a magnésia nas razões molares de 1:1, em temperaturas superiores a 1000ºC. Sendo o espinélio formado através do processo de difusão controlada, do estado sólido, dos íons de Mg+² e Al+3. 3 íons de Mg+2 se difundem para a alumina, enquanto 2 íons Al+3 difundem-se para o MgO. Deste balanço de cargas, a reação entre 4 MgO com 2 Al+3 forma 1 MgAl2O4 no contorno Al2O3/MgAl2O4. O espinélio forma-se inicialmente ao redor da partícula de alumina e caminha para o centro da partícula. As ligações iônicas do óxido de magnésio elevam a temperatura de fusão do composto (2800ºC), e conseqüentemente a refratariedade nos concretos refratários fabricados com este óxido. Um fator positivo na aplicação de MgO nos concretos refratários é a baixa reatividade do mesmo com a escória básica, devido ao fato do óxido de magnésio 22 ser básico. Os resultados dos ensaios de ataque por escória mostram que o espinélio possui alta resistência à penetração da escória, pois a estrutura cristalina do espinélio de aluminato de magnésio acomoda os íons deletérios (exemplo do Fe e do Mn) da escória sem prejudicar sua integridade estrutural (AMARAL, 2009; ASKEL, ET AL, 2004; BRAULIO, 2008; DÍAS, ET AL, 2007; GHANBARI, ET AL, 2002; GHOSH, ET AL, 2004; LUZ, ET AL, 2011; SARKAR, ET AL, 2003). A introdução de espinélio em concretos refratários aluminosos pode ser feita de duas formas diferenciadas: O espinélio pode se adicionado como matéria-prima préformada na fase de mistura do concreto, sendo introduzido como agregado ou como matriz. Em segundo lugar o espinélio de aluminato de magnésio pode ser formado in situ pela adição de alumina e de magnésia, e reação das mesmas em temperatura próximas de 1200ºC (CINTRA, ET AL, 2008; AKSEL, ET AL, 2004; SAKO, ET AL, 2010). A utilização de espinélio pré-formado proporciona a sua presença em temperatura inferior à de sua formação, estabilidade volumétrica e ausência de expansão gerada pela sua formação in situ. A principal desvantagem da utilização do espinélio préformado é a necessidade de varias etapas de processamento (formação e densificação), e o elevado consumo de energia e de custo para a sua fabricação (BANERJEE, ET AL, 2009; BRAULIO, 2008; BRAULIO, ET AL, 2008; CINTRA, ET AL, 2008; GOSH, ET AL, 2004; SAKO, ET AL, 2010). A espinelização in situ aumenta a resistência à penetração por escória, porque a reação entre a alumina e a magnésia gera espinélio finamente disperso na matriz. Associado a isso, a expansão gerada pela formação do espinélio aumenta a densificação e a tenacidade do concreto melhorando suas propriedades. Entretanto se não controlada esta expansão pode provocar trincas resultando em deterioração da matriz. Os concretos de alumina-magnésia possuem grãos cristalinos largos e de menores áreas superficiais podendo sofrer hidratação de forma imprevisível acarretando riscos de explosão pela saída de vapor de água pressurizado no interior do concreto quando aquecido. Por isso a quantidade de MgO adicionado deve ser controlado para evitar hidratação excessiva (AUVRAY e GAULT, 2007; BANERJEE, ET AL, 2009; BRAULIO, 2012; BRAULIO, ET AL, 2008; BRAULIO, ET AL, 2011; 23 CINTRA, ET AL, 2008; DÍAS, ET AL, 2007; GHANBARI, ET AL, 2002; SAKO, ET AL, 2010; SARKAR, ET AL, 2003). O espinélio após ser empregado com sucesso na produção de produtos refratários para a indústria cimenteira na região de zona de transição de queima dos fornos rotativos passou a ser utilizado, na década de 90, nas indústrias produtoras de aço. O aumento gradativo na produção de aço necessita cada vez mais de um contínuo desenvolvimento de refratários de alto desempenho que suportem as condições agressivas do refino secundário. As condições de tratamento, durante o processo de refino secundário do aço, exigem maior desempenho do revestimento refratário das panelas utilizadas na Aciaria. A fim de aumentar da vida útil destas panelas, pesquisas têm sido realizadas para aumentar a produtividade dos equipamentos, e aumentar o tempo de trabalho dos distribuidores do sistema de lingotamento contínuo do aço (AMARAL, 2009; CINTRA, ET AL, 2008; KO, 2002; SAKO, ET AL, 2010; SZCERBA, ET AL, 2007, SARKAR, ET AL, 2003). As condições agressivas da etapa de refino secundário envolvem: alta temperatura, escória agressiva, choque térmico elevado e longo período de trabalho . Para atingir este sistema a utilização de espinélio nos concretos de alta alumina promove elevada refratariedade, alta resistência a corrosão química e a penetração da escoria, associado com ótimas propriedades termomecânicas. Inicialmente utilizouse espinélios pré-formados nos concretos aluminosos, reduzindo a tendência dos mesmos ao lascamento estrutural e aumentando a resistência à penetração por escórias, entretanto o concreto com MgO formando espinélio in situ apresentou maior durabilidade que estes concretos ( AKSEL, ET AL, 2004; BRAULIO, 2008; BRAULIO, ET AL, 2008; CINTRA, ET AL, 2008). Na parede das panelas o concreto de alumina-magnésia é utilizado para balancear o ataque da região por corrosão química e reduzir à penetração de escórias. No fundo da panela, concretos deste sistema também são utilizados para reduzir lascamentos estruturais e térmico e penetração por escórias. E na região de maior impacto das panelas os concretos de alumina-MgO são aplicados para reduzir a erosão e trincamentos provocados por choque mecânico com o metal (BRAULIO, 2008). 24 2.2 Concreto refratário formado com espinélio pré-formado O mais importante nos concretos do sistema alumina - MgO é a quantidade de espinélio adicionada, o tipo e o tamanho de grão do espinélio. O percentual de espinélio adicionado ao concreto é muito importante, pois ele afeta a resistência à penetração por escórias e à resistência à corrosão. O tamanho de grão do espinélio também afeta a resistência à penetração por escórias básicas. A aplicação de granulometrias mais finas proporciona melhor distribuição na matriz dos concretos. A própria estequiometria do espinélio influência na infiltração por escórias e na corrosão. Espinélios ricos em magnésia favorecem a redução da corrosão por formar escórias viscosas ricas em MgO, de corrosão inferior aos componentes aluminosos da matriz. Em contrapartida espinélios com alumina elevada apresentam grande quantidade de vacâncias catiônicas, facilitando a acomodação dos cátions da escória e aumentando a resistência à escória. Entretanto, um controle da quantidade aplicada é importante para evitar sinterização excessiva e sem controle, o que conseqüentemente acarretaria aumento em quantidade de microtrincamentos no concreto (BRAULIO, 2008). 2.3 Formação de espinélio in situ O espinélio de aluminato de magnésio é formado inicialmente, acima de 1000ºC sendo que a sua formação aumenta gradativamente com acréscimo de temperatura até atingir a temperatura de 1500ºC. A formação de espinélio in situ é diretamente afetada por vários parâmetros: o formato dos agregados, a presença de microssílica o tamanho de grão e de área superficial do MgO presente na reação. O volume de MgO presente no sistema é importante pois o aumento no percentual de MgO aumenta a quantidade de espinélio formado e conseqüentemente a taxa de expansão aumenta. Uma taxa de expansão volumétrica controlada aumenta a performance do refratário devido as tensões de compressão térmica geradas, entretanto uma elevada taxa de expansão pode dar origem a microtrincas e afetar a resistência a corrosão química do refratário (BRAULIO, ET AL, 2008; BRAULIO, ET AL, 2011; CINTRA, ET AL, 2008; SAKO, ET AL, 2012). 25 O tamanho e a pureza do MgO utilizado durante a reação afeta diretamente na porosidade, no microtrincamento e na expansão gerada pelo sistema. As impurezas presentes no sínter de magnésia combinam com o MgO resultando em silicato de cálcio e silicatos de magnésia. Partículas maiores de MgO apresentam menor reatividade. Um aumento no tamanho do óxido de magnésio é diretamente proporcional a variação linear permanente, que conseqüentemente aumenta a porosidade do produto. Uma magnésia de menor tamanho e maior área superficial reduzem a expansão global do sistema, forma poros reduzidos e diminui a temperatura inicial de formação do espinélio (AKSEL, ET AL, 2004; BRAULIO, ET AL, 2008; BRAULIO, ET AL, 2009; CINTRA, ET AL, 2008; GRASSET-BOURDEAL, ET AL, 2007; SOUZA, ET AL, 2012). O tamanho de grão do MgO é importante para interação com a sílica proveniente da microssílica. Para grãos de MgO grossos superiores a 100 mm, a interação de magnésia com a sílica é detectada após 1500ºC. Para este tamanho de grão, a sílica e a magnésia ficam disponíveis para reagir uma com a outra, devido à menor dissolução dos íons Mg+2 e reduzido percentual de fase líquida na faixa de temperatura entre 1300ºC e 1500ºC (BRAULIO, ET AL, 2009). A presença de microssílica no concreto facilita a formação de fases líquidas, como a guelenita (Ca2Al2SiO7-C2AS) e a anortita (CaAl2Si2O8-CaS2), na matriz, contrabalanceando os efeitos expansivos da espinelização in situ. A microssílica alivia as tensões mecânicas provocadas pela expansão gerada na espinelização. Durante a formação do espinélio, a ausência de líquido na matriz pode levar a elevação da taxa de expansão e da porosidade. A presença de fase líquida aumenta a difusão dos íons Mg+2 e do Al+3, auxilia no processo de recristalização, acelerando a formação de espinélio. Isto é explicado pelo fato da sílica acelerar as reações em altas temperaturas. Entretanto se a quantidade de líquido não for controlada ocorre alta taxa de retração, aumentando o volume de trincas. Devido a isto, em altas temperaturas a presença excessiva de líquido reduz a refratariedade e as propriedades a quente do material, como módulo de ruptura a quente e resistência a deformação sob carga (fluência) (BRAULIO, ET AL, 2009; SAKO, ET AL, 2012; SOUZA, ET AL, 2012; BRAULIO, 2008). 26 Comparando os concretos do sistema alumina – espinélio com os concretos do sistema alumina – magnésia quando utilizados para revestimento de panelas de aço, especialmente nas laterais, na região da linha de metal e solas das panelas tendem a apresentar melhores propriedades químicas e termomecânicas devido ao fenômeno de espinelização in situ. A quantidade necessária de espinélio, para obter significativas resistências à penetração da escória e taxa de corrosão controlada é da ordem de 21%. Na prática, ao se aplicar diferentes tipos de matérias-primas, visando à formação de espinélio in situ, a formação no nível de 21% de espinélio in situ provocaria uma elevada expansão residual provocando microtrincas e conseqüentemente fraturaria o material. Neste caso, o ideal seria utilizar o espinélio pré-formado para evitar que o concreto seja afetado por microtrincas coalescentes resultantes desta expansão, entretanto a utilização de espinélio pré-formado não é adequada devido ao constante ataque químico e agressivos ciclos térmicos que as panelas de aço experimentam. A combinação de espinélio pré – formado com uma espinelização in situ controlada pode ser apontada como uma solução para este cenário. O cimento de aluminato de cálcio (CAC) é o ligante mais utilizado nos concretos de Al2O3-MgO, ao ser adicionado no concreto ele forma o hexaluminato de cálcio (CA6) em temperaturas próximas de 1400ºC. O crescimento morfológico acicular desta fase ocorre normalmente através do mecanismo de difusão em líquido, este modelo de crescimento, aumenta a resistência a choque térmico do sistema em que o CA6 está presente (SAKO, ET AL, 2009; SARKAR, ET AL, 2003). 2.4 Matérias - primas para os concretos refratários espinelizados Nos concretos espinelizados os principais agregados utilizados geralmente são as aluminas eletrofundidas brancas, as aluminas tabulares, e os espinélios préformados. Na matriz dos concretos espinelizados in situ empregam-se aluminas reativas, óxido de magnésia e microssílica. Para os concretos pré-espinelizados, substitui-se a alumina fina e o óxido de magnésia por espinélio fino. Nestes sistemas, os ligantes mais aplicados são o cimento de aluminato de cálcio, a sílica coloidal e as aluminas hidratáveis (BRAULIO, 2008). 27 As aluminas tabulares são aplicadas neste sistema por apresentarem elevada dureza, alto ponto de fusão e inércia química. As aluminas tabulares são totalmente densificadas durante o processo de sinterização e recristalização da α alumina, na temperatura de 1800ºC, a que são submetidas. A microestrutura dos grãos desta alumina é caracterizada por um volume elevado de poros fechados que contribuem para aumento da resistência à choque térmicos dos concretos refratários, e exigem menor volume de água para a moldagem dos concretos (BRAULIO, 2008). As aluminas eletrofundidas brancas são obtidas da fusão de aluminas calcinadas, por isso apresentam elevado volume de poros abertos, que absorvem maior quantidade de água e apresentam menor resistência a choque térmico. Por apresentarem tais características as aluminas tabulares são preferidas para aplicações no sistema alumina - espinélio. As aluminas reativas são originadas de aluminas calcinadas, de alta área superficial, altamente moídas numa grande fração volumétrica de cristais primários inferiores a 1 µm (BRAULIO, 2008). Na matriz as partículas finas são adicionadas em concretos refratários objetivandose a reação das mesmas em altas temperaturas e o preenchimento dos vazios não preenchidos pelos agregados, reduzindo o consumo de água, melhorando o empacotamento e aumentando a densidade estas propriedades associadas resultam em melhores propriedades a frio e a quente (BRAULIO, 2008). A microssílica é um material de elevada área superficial constituído de sílica amorfa, nos concretos do sistema alumina - MgO sua adição é benéfica pois ela interfere diretamente na fluidez e na etapa de cura dos concretos. A microssílica neste sistema, devido ao seu formato esferoidal e ao seu reduzido tamanho de partícula, age como um lubrificante reduzindo o atrito entre as partículas do concreto. Outro ponto importante é que ela reduz a velocidade de hidratação do MgO. Durante o processo de espinelização in situ, sua presença em pequenos teores facilita a formação de fase líquida e auxilia na acomodação da expansão gerada na formação de espinélio e CA6 (BRAULIO, 2008). 28 No sistema deste estudo a magnésia é a matéria-prima mais importante. Durante a calcinação da magnesita (MgCO3) forma-se a magnésia cáustica (calcinada) na temperatura aproximada de 1100ºC. Em temperaturas elevadas (1500ºC a 2000ºC) forma-se o sínter de magnésia. Quando a ocorre fusão (2800ºC) da magnesita obtêm-se a magnésia eletrofundida. O aumento de temperatura envolvida nos processos propicia crescimento nos cristais primários. O sínter de magnésia encontra-se numa faixa intermediária de velocidade de hidratação, no processo de hidratação da magnésia, sendo por isso utilizado para reação com a alumina nos concretos espinelizados in situ (BRAULIO, 2008). 2.5 Ligantes para concretos refratários espinelizados in situ 2.5.1 Cimento de aluminato de cálcio - CAC O cimento de aluminato de cálcio (CAC) e as aluminas hidratáveis destacam-se como ligantes em concretos refratários. As reações de hidratação destes dois ligantes se desenvolvem durante o processo de cura do produto. Dentre estes dois ligantes o CAC é o mais aplicado devido à elevada resistência mecânica proporcionada nas peças que não passaram por tratamento térmico (à verde) devido à precipitação das fases hidratadas do cimento, e elevada resistência à corrosão química (BRAULIO, ET AL, 2011; BRAULIO, 2008; BRAULIO, ET AL, 2010; ISMAEL, ET AL, 2010; MAGLIANO, 2009). Os cimentos de aluminato de cálcio são uma mistura de óxido de alumina e óxido de cálcio (cálcia). Os cimentos de aluminato de cálcio comercializados são constituídos principalmente de três fases anidras: o CA (CaO.Al2O3), o CA2 (CaO.2Al2O3) e o C12A7 (12CaO.7Al2O3). Estas fases presentes no CAC são as responsáveis pela pega hidráulica do sistema. Nos concretos refratários o mais comum é aplicar-se CAC de 70% ou 80% de alumina. A quantidade de hidratos de aluminato de cálcio formados depende da composição cristalina inicial do produto (BRAULIO, ET AL, 2010; BRAULIO, 2008). O processo de endurecimento inicia com a reação do cimento com a água adicionada no concreto. As fases anidras presentes no cimento se dissolvem liberando os íons CA+2 e tetra-hidroxialuminato (Al (OH)-4) na solução, este processo de dissolução continua até que a solução atinja saturação, após a 29 saturação do sistema ocorrem nucleação e crescimento dos cristais de hidratos de aluminato de cálcio devido à precipitação superficial dos íons formados. A relação entre a quantidade de íons no composto determina a velocidade de formação dos hidratos e densidade final do sólido. Durante o processo de hidratação destes aluminatos de cálcio vários hidratos são formados, sendo que a quantidade dos mesmos depende da proporção das fases anidras presentes no cimento, da temperatura que a reação irá se processar e da relação água/cimento. A reação de formação dos hidratos é exotérmica, o calor liberado na reação pode mudar a temperatura do produto e alterar a proporção dos vários tipos de hidratos presentes no sistema. A formação dos hidratos é diretamente proporcional a temperatura de cura do sistema, pois em cada patamar de temperatura existe uma fase hidratada que é mais estável que outra. Os hidratos C3AH6 (3CaO.Al2O3.6H2O) e o AH3 (Al2O3.3H2O) responsáveis pela resistência mecânica do concreto são mais estáveis em temperaturas superiores à 40ºC (BRAULIO, ET AL, 2010; BRAULIO, 2008; MAGLIANO, 2009). A densidade dos hidratos formados é menor que as fases anidras presentes no cimento, devido a isto a formação destes hidratos é acompanhada de expansão, reduzindo a porosidade do concreto e conseqüentemente dificultando a saída de água durante a secagem, aumentando riscos de explosão. A secagem precisa ser realizada de forma controlada, iniciando na temperatura ambiente até 110ºC para retirada da água livre (BRAULIO, ET AL, 2010; MILANEZ, ET AL, 2010; MAGLIANO, 2009). No processo de pega do cimento formam-se predominantemente quatro hidratos: CAH10 (CaO.Al2O3.10H2O), C2AH8 (2CaO.Al2O3), C3AH6 (3CaO.Al2O3.6H2O) e AH3 (Al2O3.3H2O). A decomposição destes hidratos formados pela reação da água com o cimento ocorre com o acréscimo de temperatura. Em temperaturas entorno de 600ºC os aluminatos de cálcio presentes antes da reação de hidratação reaparecem. A formação das fases anidras CA e CA2 resulta em expansão volumétrica aproximada do sistema de 13,6%. Em temperatura superior a 1400ºC a fase CA2 reage com a alumina presente no sistema formando o hexaluminato de cálcio (CA6). No sistema Alumina-Magnésia a reação de formação do CA6 e do espinélio sempre é 30 acompanhada de expansão do concreto na ordem de 3,01% (BRAULIO, ET AL, 2010; BRAULIO, ET AL, 2011; BRAULIO, 2008; MILANEZ, ET AL, 2010; MAGLIANO, 2009). O CA6 conforme descrito na figura 3 é um forte elo entre a matriz e os agregados e um ótimo agente tenacificador, por possuir grãos aciculares que ancoram as trincas geradas. A presença dele nos concretos melhora a resistência ao choque térmico, à resistência mecânica a quente e a fluência. No sistema alumina-magnésia, o tamanho do MgO utilizado é muito importante e interfere diretamente no volume de CA6 formado. Quanto maior o tamanho do grão de MgO utilizado maior o volume de alumina fina dispersa na matriz e conseqüentemente maior a formação de CA6 devido a maior interação da alumina do concreto em relação ao MgO livre. Os cristais aciculares formados reagem com os agregados de alta alumina penetrando dentro do grão e se difundindo pelos poros, devido á rápida difusão do Ca+2 por meio do contorno de grão ou por geração de vapor. O acréscimo na temperatura faz com que estes grãos se rompam pelo excesso de penetração no interior do grão. A formação de CA6 precisa ser controlada para que o seu comportamento expansivo não gere trincamento excessivo, provocando queda na resistência ao ataque por escoria e na resistência mecânica (BRAULIO, ET AL, 2008; BRAULIO, ET AL, 2010; BRAULIO, ET AL, 2011; CINTRA, ET AL, 2010; LUZ, ET AL, 2011). Figura 3: Cristais aciculares de hexaluminato de cálcio (CA6 - 1) na matriz de concretos alumina-espinélio queimados a 1500°C. Fonte: BRAULIO, 2012 31 2.5.2 Sílica coloidal – SC A sílica na forma coloidal é composta de partículas nanométricas de sílica amorfa dispersas em meio líquido. Nos concretos refratários, ao ser aplicada com dispersantes adequados e agentes gelificantes, no processo de gelificação do sol ( partícula tamanho coloidal) de sílica (ligação silano -Si-O-Si-) forma-se uma rede tridimensional entre as partículas, sendo que este processo eleva a resistência mecânica do sistema, conforme mostrado na figura 4. Ao contrário dos sistemas ligados com CAC, o produto resultante da gelificação forma uma estrutura com alta permeabilidade (ISMAEL, ET AL, 2006). Figura 4: Mecanismos de gelificação do sol de sílica Fonte: ISMAEL, ET AL, 2006 São grandes as vantagens de aplicar-se a sílica coloidal como ligante: 32 1. Reduzir a influência das condições de cura (temperatura e tempo) sobre o concreto; 2. Tempo de mistura e de secagem inferior aos concretos que usam cimento de aluminato de cálcio, apresentando baixo risco de explosão; 3. Não forma fases hidratadas, proporcionando uma estrutura altamente porosa e permeável. Estes três fatores reduzem o tempo total de processamento do concreto, e facilitam a etapa de secagem reduzindo os riscos de explosão. Entretanto, esta estrutura de porosidade elevada é prejudicial à deformação em elevadas temperaturas e a resistência mecânica. A elevada porosidade do sistema possivelmente está relacionada com o empacotamento de partículas. Um empacotamento de partículas bem ajustado reduz a porosidade e conseqüentemente aumenta resistência mecânica à verde do produto (ISMAEL, ET AL, 2007; ISMAEL, ET AL, 2006). No sistema Alumina-Magnésia a presença de cálcio limita à aplicação do cimento em elevadas temperaturas, devido à formação de fases de baixo ponto de fusão, nestes sistemas a sílica coloidal é aplicada como ligante em substituição ao cimento. A aplicação de sílica coloidal como ligante favorece a secagem, reduz a porosidade e proporciona uma maior reatividade no sistema ocasionando mulitização in situ. A presença de silicato de alumínio (mulita) na composição aumenta a resistência ao ataque químico e a resistência mecânica a quente (ISMAEL, ET AL, 2010). O SiO4 é produzido pela polimerização de moléculas de Si(OH)4 proveniente do ácido sílico. Ao se supersaturar o ácido monosílicico que é solúvel em água polimeriza-se em forma de anéis formando compostos de maior peso molecular, conforme a estrutura química relatada na equação 1: (-Si-O-Si-O-Si-O-Si-) (1) Com o decorrer da reação formam-se moléculas esféricas, contendo em seu interior a ligação silanol (-Si-O-Si-) e vários grupos hidroxilas (OH) ligados na região periférica das moléculas formadas. Durante o processo de polimerização formam-se partículas de diversos tamanhos. As partículas menores devido aos seus tamanhos de raio de curvatura são mais solúveis ficando depositadas na superfície das 33 partículas maiores. Durante a polimerização estas partículas são consumidas em função do crescimento das partículas maiores, formando uma estreita distribuição de partículas (MAGLIANO, 2009). As sílicas coloidais são oferecidas em pó ou em suspensão. Quando comercializadas em pós consistem em nanopartículas que se dispersam em partículas individualizadas ao ser adicionadas à água. O pH das suspensões normalmente é mantido em valor superior a 9. Nesta condição o grupo (OH)- ligado na superfície das partículas possui diâmetro grande ocasionando alta repulsividade, impedindo a aproximação e aglomeração das partículas, formando suspensões estáveis por longo tempo. A sílica coloidal pode ser estocada em concentração máxima de 30% ou 40% sem que ocorra gelificação. Entretanto para concentrações superiores a 40% o tamanho máximo de partículas é 80nm, valor este superior ao praticado usualmente (14nm). O processo de gelificação ocorre pela formação de uma cadeia ramificada de partículas, onde após a saída de água há a formação de ligação silanol entre uma partícula e outra, sendo que depois de formada a ligação é permanente (MAGLIANO, 2009). A reação que origina a ligação silanol é dependente da presença dos grupos OH ligados à superfície. Se o pH da solução é alto estes grupos reagem com o OHgerando a ligação (Si-O-) superficialmente. A equação 2 mostra a reação que ocorre com perda de uma molécula de água: Si - O - H + - O - Si + - OH - = Si - O - Si + H 2O (2) Durante a junção das partículas, as ligações silanol formam um pescoço que num segundo momento cresce por dissolução e precipitação do SiO2. A resistência mecânica adquirida da interação com gel com material está relacionada com a largura deste pescoço. Um segundo fator que influência diretamente a estabilidade e força das ligações do sistema é a reatividade da solução. As suspensões que apresentam alta área superficial mostram reduzido tempo de formação do gel 34 aumentando a força de ligação da estrutura. Entretanto, a alta reatividade potencializa a retração durante a secagem provocando tensões internas que podem gerar trincas. As nanopartículas de sílica quando em suspensão se agregam formando um gel, que interliga as partículas por ligações primárias fortes, mantendo as unidas. Com a secagem do gel forma-se um precipitado sólido insolúvel de estrutura porosa. A formação deste gel mantém as partículas da matriz unida entre si, sendo que a resistência mecânica inicial dos concretos refratários ligados com sílica coloidal provém deste gel (MAGLIANO, 2011). Existem dois fatores que permitem a utilização de sílica coloidal como ligante em concretos refratários: 1. Presença de suspensões estáveis de alta concentração; 2. Capacidade das partículas se agruparem formando um gel através da adição de aditivos gelificantes ou pela secagem do material. A resistência de endurecimento inicial, proporcionada pela sílica coloidal ocorre pela formação de um filme de ligações silanol ramificadas ao redor de cada partícula. Para que este filme seja efetivo o concreto deve ser homogeneizado até que todas as partículas estejam envoltas pela suspensão. O processo de gelificação inicia durante a mistura do concreto, devido ao aquecimento gerado pelo atrito entre as partículas e energia mecânica fornecida pelo misturador. Para que o processo seja efetivo o ideal é que a retirada da água seja realizada após a virada do concreto, a fim de que o precipitado forme-se ao redor das partículas, mantendo-as ligadas firmemente, e fornecendo a resistência mecânica das peças à verde (MAGLIANO, 2011). O processo de cura do concreto ligado com sílica coloidal consiste na formação da ligação silanol entre as partículas de SiO2 em suspensão, formando uma rede tridimensional nanoporosa, onde a cura irá ocorrer pela aproximação das partículas. O processo de cura ocorre pelo método da evaporação de água da solução ou pelo método da adição de agentes gelificantes que reduzirão o potencial zeta da solução, 35 conseqüentemente reduzindo a repulsividade entre as partículas. A etapa de secagem é extremamente crítica para concretos que utilizam ligantes hidráulicos. A utilização de sílica coloidal favorece a secagem por dois fatores: Primeiro porque a sílica coloidal não é um ligante hidráulico, embora seja comercializada em água, segundo porque ela forma uma estrutura altamente porosa e de alta permeabilidade (MAGLIANO, 2011). 2.5.3 Alumina Hidratável – AH No processo de secagem e cura dos concretos, a remoção de água da mistura deve ser realizada cuidadosamente, para evitar que as saídas dos vapores pressurizados provoquem trincas ou explosões. A alumina hidratável (AH) é uma alumina de transição formada a partir da calcinação rápida da gibsita (Al(OH)3), comumente chamada de α-Al2O3 que resulta numa fase da baixa cristalinidade e alta área superficial (alumina ρ). A ausência de óxido de cálcio (CaO) na composição da gibsita impossibilita a formação de eutéticos e fases de baixo ponto de fusão, que reduzem a refratariedade do refratário. A fase ρ da alumina reage sem formar íons, de acordo com a reação descrita na equação 3 (CARDOSO, ET AL, 2004; BRAULIO, 2008; OLIVEIRA e PANDOLFELLI, 2009; MAGLIANO, 2011): r - Al2O3 + H 2O > Al2O3 .3H 2O + Al2O3 = 2(H 2O ) (3) A alumina ρ reage com a água em diferentes condições de hidratação formando hidróxidos de alumina de fases tri-hidratadas como a baierita (β-Al(OH)3) e a gibsita (γ-Al(OH)3 ), e fases mono-hidratadas como a pseudoboemita, e a boemita (γAlO(OH)). No aquecimento, estas fases hidratadas perdem a água quimicamente ligada destruindo sua estrutura. Um aumento na temperatura do sistema forma diferente fases de Al2O3. A fase α é formada em temperatura próxima de 600ºC. Grande quantidade de imperfeições e vacâncias é formada devido ao processo de calcinação incompleta da gibsita, favorecendo ligações incompletas na estrutura, que conseqüentemente confere a ela alta reatividade. A área superficial da alumina α 36 também é afetada pela calcinação incompleta da gibsita (ISMAEL, ET AL, 2007; OLIVEIRA e PANDOLFELLI, 2009; MAGLIANO, 2009; THAKKAR e VAIDYA, 2001). A alumina hidratável é um ligante hidráulico desenvolvido para substituir o cimento de aluminato de cálcio em aplicações que envolvem altas temperaturas e na presença de microssílica. Ela é aplicada com o objetivo de reduzir a formação de fases de baixo ponto de fusão, melhorando conseqüentemente as propriedades termomecânicas dos concretos refratários (GHANBARI, ET AL, 2002; THAKKAR e VAIDYA, 2001). A vantagem de usar a alumina hidratável como ligante é que ela não necessita de água adicional ou de ambiente úmido para a hidratação de fases, e o tempo de cura não influencia os concretos que elas formam. Em 20ºC já atingem toda a resistência mecânica necessária ao sistema. Uma das desvantagens de aplicar a alumina hidratável como ligante é que assim como na reação do cimento, os hidratos produzidos na sua reação de hidratação, reduzem a permeabilidade dos concretos, aumentando os riscos de explosão em temperaturas entre 200ºC e 300ºC. A alumina hidratável possui elevada área superficial, tornando necessária a utilização de grande quantidade de água e de dispersantes no seu processo de hidratação. Outra desvantagem é que a secagem dos concretos que a utilizam como ligante é lenta, favorecendo a pressurização da água gerada. Acrescenta-se que a resistência mecânica decresce em temperaturas inferiores a 1000ºC, devido à desidratação da baierita e da boemita (200-550ºC) e posteriores transformações de fases metaestáveis da alumina (600-1100ºC). Esta redução na resistência pode ocasionar trincas por tensões térmicas geradas durante o aquecimento do concreto (BRAULIO, 2008; BRAULIO, ET AL, 2010; ISMAEL, ET AL, 2007; MAGLIANO, 2009; OLIVEIRA e PANDOLFELLI, 2009). A hidratação da alumina forma uma espessa camada de gel de pseudoboemita em volta das partículas no decorrer da reação de hidratação da alumina, parte deste gel é transformado em boemita (1Al2O3.2H2O) e baierita cristalina (Al2O3. 3H2O). No concreto esta reação é muito sensível à temperatura de cura, sendo ativada em elevadas temperaturas (> 30ºC). A reação ocorre para facilitar a difusão da água 37 através do gel até o interior das partículas, sendo que o processo de cura precisa ser realizado em ambiente insaturado a fim de facilitar a secagem da água presente no gel (BRAULIO, 2008; BRAULIO, ET AL, 2010; CARDOSO, ET AL, 2004; MAGLIANO, 2009). Quando a matriz e os agregados do concreto são de alumina, a hidratação da alumina ocorre de forma similar à sua hidratação individual. A interligação, em forma de estrutura alveolar, entre a baierita e o gel amorfo dá resistência mecânica à verde ao refratário através de enchimento dos poros e dos defeitos interfaciais, fixando a matriz com os grãos adjacentes. O controle da temperatura é importante para que sejam obtidos valores ideais de resistência (CARDOSO, ET AL, 2004; MAGLIANO, 2009; OLIVEIRA e PANDOLFELLI, 2009; SARKAR, ET AL, 2003). O uso de aditivos, tais como os sais de metais alcalinos e o ácido carboxílico, é muito importante na hidratação da alumina ρ. Estes aditivcs irão acelerar ou retardar as reações. Em baixas temperaturas, a reação pode ser acelerada com sais de metais alcalinos (facilitam a formação de baierita), e retardada com ácido carboxílico (auxilia na formação de boemita gel). A presença de magnésia reativa na matriz dos concretos também acelera a hidratação da alumina (MAGLIANO, 2009; OLIVEIRA e PANDOLFELLI, 2009; SARKAR, ET AL, 2003). Na presença de magnésia reativa a alumina hidratada forma uma camada insolúvel e protetora, o hidrato de hidrotalcita (hidrato duplo lamelar) na superfície das partículas e MgO, quando esta reação ocorre entre 20ºC e 30ºC por 24 horas. A hidrotalcita é formada pela combinação de íons Mg2+ e Al+ presentes na magnésia e no CAC. Sua estrutura é formada por lamelas de hidróxido carregadas com carga positiva e uma região interlamelar com diferentes íons. A formação deste hidrato é benéfica, pois ele confere resistência mecânica após secagem a 110ºC e após a sinterização em 816ºC (SALOMÃO, ET AL, 2010a; SALOMAO, ET AL, 2010b; TROCZYNSKI, 2006). Levando em consideração que os concretos ligados com alumina hidratada são mais susceptíveis a explosão durante a secagem e aquecimento inicial, a formação do hidrato de hidrotalcita é positiva, pois sua presença reduz o tempo de endurecimento e reduz a possibilidade de explosão do concreto. A desidratação da hidrotalcita gera uma rede microporosa entre suas ligações, sendo que esta rede proporciona canais 38 para saída do vapor de água durante o aquecimento (SALOMÃO, ET AL, 2010; TROCZYNSKI, 2006). Os comportamentos de hidratação, em temperatura ambiente, da alumina hidratável na presença de alumina reativa têm sido avaliados. Na prática devido à diferença de reatividade aplicam-se mais as magnésias sinterizadas e eletrofundidas na fabricação de refratários, podendo estas apresentarem comportamentos de hidratação diferentes entre si. A união da sílica coloidal, da alumina hidratável e da magnésia reativa durante a sinterização favorece a formação de fases com alto ponto de fusão, como a mulita (3Al2O3.2SiO2) e a forsterita (Mg2SiO4) (AHARI, ET AL, 2002; TROCZYNSKI, 2006). No processo de hidratação do cimento de aluminato de cálcio, a etapa de dissolução e dissociação de íons de Ca+2 e Al+3 promove elevação do pH do concreto refratário. Nos sistemas com presença de alumina e MgO o efeito é muito relevante, facilitando a hidratação deste óxido. Este ligante é um dos principais agentes facilitadores no processo de hidratação da magnésia. A sua redução ou substituição completa por outros ligantes de menor agressividade pode colaborar para o controle da reação de hidratação. Com a alumina hidratável as variações de pH são menores e os problemas com hidratação são contornados. A presença deste tipo de alumina pode colaborar para a formação de espinélio, através de desenvolvimento de uma microestrutura fina e densificada (BRAULIO, 2008). No sistema alumina-magnésia, a aplicação de alumina hidratável ou do CAC como ligante reduz a possibilidade de hidratação da magnésia. O CAC dissolve em água liberando os íons anteriomente citados anteriormente OH-, CA+2 e Al+3. Após a saturação do sistema, estes íons formam hidratos de aluminato de cálcio de baixa solubilidade que precipitam como cristais aciculares, restringindo a movimentação das partículas e endurecendo a estrutura. Já a alumina hidratável possui uma estrutura de alta área superficial amorfa de fase de transição ρ,que em contato com a água rapidamente se dissolve parcialmente em boemita e pseudoboemita, ambas em gel. O gel formado reduz a porosidade da estrutura e se 39 cristaliza rapidamente colando as partículas. Tanto a reação de hidratação do cimento de aluminato de cálcio quanto da alumina hidratável interfere na reação de hidratação da magnésia (SALOMÃO e PANDOLFELLI, 2009). Considerando as vantagens e desvantagens de usar a alumina hidratável e a sílica coloidal como ligantes a combinação adequada de ambos pode reduzir os aspectos negativos e aumentar os benefícios. A porosidade que a sílica coloidal proporciona ao sistema pode ser reduzida pelo uso em conjunto com a alumina hidratável. E os riscos de explosões, durante a secagem, nos concretos ligados com alumina hidratável podem ser reduzidos pela elevada permeabilidade da sílica coloidal adicionada. Nestes sistemas, a adição de microssílica tende a aumentar a resistência mecânica, melhorar a sinterabilidade, proporcionando redução na fluência a quente (ISMAEL, ET AL, 2007; ISMAEL, ET AL, 2007). 2.6 Comparação das propriedades termo-mecânicas dos concretos refratários espinelizados Para se comparar as propriedades dos três ligantes (cimento de aluminato de cálcio, sílica coloidal e alumina hidratável) é necessário um conhecimento prévio das fases formadas por eles e dos seus respectivos mecanismos de cura, , pois a forma de ligação e endurecimento destes sistemas é distinta exigindo processamentos diferentes (MAGLIANO, 2009). As propriedades mecânicas antes da secagem (à verde), módulo de ruptura, fluidez livre, porosidade, e densidade aparente, são maximizadas nos concretos que utilizam CAC. Para maximizar as propriedades mecânicas nos concretos ligados com SC e AH, estes dois ligantes devem ser utilizados em conjunto, a fim de associar a alta resistência mecânica à verde da alumina hidratável com a facilidade de secagem da sílica coloidal. a sinergiA entre eles é altamente positiva, proporcionando valores tão altos de resistência mecânica à verde quanto os concretos ligados com CAC. A porosidade à verde é reduzida, quando se compara com o material ligado apenas com sílica coloidal e o risco de explosão devido ao aumento da taxa de secagem foi reduzido quando se compara com o concreto ligado unicamente com alumina hidratável (MAGLIANO, 2009). Um aspecto importante na utilização da sílica coloidal 40 é que em temperaturas intermediárias obtém-se alta resistência mecânica e a sinterização inicia-se em temperaturas inferiores ao CAC. No CAC ocorre o inverso, ou seja, a resistência mecânica à verde decresce com o aumento na temperatura (MAGLIANO, 2009). No comportamento do módulo de ruptura a quente, ao se comparar os três ligantes nota-se queda na resistência independente do tipo de ligante aplicado. No ensaio de deformação sob carga (fluência) verifica-se redução no desempenho a quente quando o cimento de aluminato de cálcio é combinado com a microssílica, devido a formação de grande quantidade de fase líquida no sistema gerada pela presença de óxido de cálcio (CaO) e reação entre a sílica e a alumina (MAGLIANO, 2009). A resistência ao choque térmico é uma propriedade extremamente importante para os materiais refratários, devido ao fato dos mesmos suportarem constantes situações de ciclos térmicos durante a aplicação. Estes ciclos térmicos são superiores à diferença de temperatura mínima necessária para a nucleação e propagação da trinca, sendo a formação de trincas, gerada por choque térmico, em materiais refratários praticamente inevitáveis. Para que a resistência ao dano por choque térmico seja maximizada é necessária a presença de mecanismos para dissipação da energia de propagação de trincas, impedindo que a mesma se propague de forma catastrófica, danificando estruturalmente o revestimento refratário (MAGLIANO, 2009). 2.7 Efeitos da presença de espinélio pré-formado ou da espinelização in situ nas propriedades termomecânicas dos concretos refratários O comportamento de deformação sob carga (fluência) de concretos refratários descreve a dependência de deformação (ε) com o tempo (t), ao aplicarmos uma tensão (σ) e uma temperatura (T), o ensaio é usado para avaliar o desempenho termomecânico dos refratários. O % de deformação é chamado de % de creep. Um material se deforma em três estágios: (a) o primeiro estágio, apresenta elevada deformação em reduzido tempo, (b) o segundo estágio, apresenta taxa uniforme de de deformação, e o (c) terceiro estágio, apresenta elevada deformação até a fratura do material. 41 As relações de deformação versus temperatura, oferecem uma contribuição importante para análise de elementos finitos, utilizados nos cálculos de estado de tensão de estruturas em que materiais refratários são aplicados. O termo θ é um conceito desenvolvido por uma abordagem clássica para avaliar fluência em um estado estacionário. Este termo é uma micro-modelagem dos processos de deslocamento que ocorrem durante a fase inicial de deformação e o dano que ocorre pela aceleração de tensão até o terceiro estágio. De acordo com este modelo, uma relação construtiva é proposta para descrever o comportamento da curva de deformação de refratários, mostrada na equação 4. e = q1 (1 - e -q 2t ) + q 3q 4t (4) Onde θ1 (i = 1, 2, 3 ou 4) são os parâmetros de ajuste. Parâmetros θ1 e θ2 quantificam a deformação primária total obtida (numa condição em que a fase estacionária, eventualmente, pode ser alcançada) e a curvatura da fase primária de fluência, respectivamente. θ3 e θ4 caracterizam o estágio terciário de fluência. Ao analisar outras equações usadas para modelar a curva de fluência de deformação com tempo, o inverso de θ2 é equivalente ao chamado tempo de relaxamento. Além disso, o tempo necessário para atingir o estado de equilíbrio corresponde a 3є e o parâmetro θ3θ4 é análogo ao estado secundário de fluência . θ é adequado para ser aplicada a análise de composição refratários·e não exige que o material atinja o estado secundário, o que é uma vantagem quando em comparação com a avaliação clássica de fluência. Este método também permite a interpolações e extrapolações de parâmetros de ajuste quando o tempo ou a temperatura ou a pressão aplicada estão fora do intervalo experimental testado, com maior confiabilidade que os métodos convencionais (MARTINEZ, BRAULIO, ET AL, 2012). As partículas de espinélio são adicionadas em diversas proporções para melhorar a resistência ao choque térmico. A presença de periclásio (MgO) como segunda fase nestes concretos controla a movimentação dos contornos de grãos tornando os grãos pequenos e densificados com características de resistência mecânica superior (AKSEL e RILEY, 2003; GHOSH, ET AL, 2004). 42 A resistência a mudança brusca de temperatura, dos materiais refratários é um assunto muito importante que tem sido explorado detalhadamente por muitos anos, mas não totalmente conhecido. Isto está relacionado com a elevada resistência ao crescimento de uma trinca e pelo comportamento mecânico "não-linear" (desvio da elasticidade linear absoluta) dos refratários. Por isso, é muito difícil prever o comportamento térmico e mecânico de materiais refractários em escala macroscópica (GRASSET-BOURDEAL, ET AL, 2012). A diferença no coeficientes de expansão térmica entre as fases induz uma incompatível dilatação térmica, que é principalmente responsável pela presença de microfissuras e fratura na microestrutura de vários refratários. Estes materiais "termicamente danificados" frequentemente desenvolvem um comportamento de tensão-deformação não-linear (crescimento de uma difusa rede de microfissuras), e uma alta energia de fratura GRASSET-BOURDEAL, ET AL, 2012). Materiais refratários não são resistentes ao início de uma trinca, mas suportam bem danos por choque térmico. Nos sistemas alumina-magnésia e alumina - espinélio dois parâmetros são utilizados para prever a resistência a choque térmico destes sistemas: a) resistência a tensão térmica e b) dano por choque térmico. O primeiro determina o choque térmico mínimo para iniciar uma trinca e a resistência ao inicio de uma fratura por tensão térmica. O segundo expressa o grau de probabilidade de danos maiores causados por choque térmico (AKSEL e WARREN, 2003; AKSEL, ET AL, 2004). As equações 5, 6 e 7 mostram os parâmetros R, R’ e R’’ usados para expressar a derivada da resistência à fratura em choque térmico. R é o principal parâmetro adequado para medir resistência a choque de um material danificado inicialmente ou não, este parâmetro expressa à probabilidade da trinca se desenvolver, provocando redução na tensão, sendo o mesmo o início da fratura causada por tensões térmicas (AKSEL e WARREN, 2003; AKSEL, ET AL, 2004). 43 R= s f (1 - u ) (5) Ea R' = s f (1 - u )k (6) Ea R' ' = s f (1 - u )f (7) Ea Em que σf a tensão resistência, E o módulo de Young, α o coeficiente de expansão térmica, ɸ o coeficiente de Poisson, k a condutividade térmica e ɸ um termo de redução de tensão. A utilização destes parâmetros depende dos gradientes de temperatura exatos, que são controlados no material pelo módulo de Biot descrito na equação 8: B = ah / k (8) Em que a é o raio e h o coeficiente de transferência de calor. O parâmetro R é aplicado quando ocorre mudança instantânea de temperatura na superfície, em condições de transferência rápida de calor; R’ é usado para condição de lenta transferência e R’’ para um sistema constante de aquecimento ou resfriamento. R define o menor gradiente de temperatura para se produzir fratura sob condição de coeficiente de transferência de calor infinito, ɸ =1 (AKSEL, ET AL, 2004; AKSEL e WARREN, 2003; AKSEL, ET AL, 2004). Avaliando-se R, R’ e R’’, nota-se que alta resistência ao início de uma fratura é obtida em materiais de elevadas resistência e condutividade térmica, e reduzidos valores de expansão térmica e de módulo de Young. Os materiais refratários não são muito resistentes ao inicio de uma fratura por tensão térmica, mas eles possuem significativa resistência à propagação de trincas geradas por choque térmico. Por isso os cálculos de R, R’ e R’’ precisam ser considerados na caracterização dos danos por choque térmico e na resistência retida no material após aplicação de choque térmico (AKSEL, ET AL, 2004; AKSEL e WARREN, 2003; AKSEL, ET, 2004a; AKSEL, ET AL, 2004b). 44 A adição de espinélio proporciona um ganho considerável nos concretos de MgO espinélio. A resistência retida e o módulo de Young são relatados em função do número de ciclos térmicos. Ambos decrescem significativamente com o aumento no número de ciclos térmicos aplicados. Entretanto nos concretos do sistema MgOespinélio os valores do módulo de Young e de resistência retida permanecem os mesmos após acréscimo no número de ciclos térmicos. Este comportamento é explicado pela diferença no coeficiente de expansão térmica entre o MgO e o espinélio. A adição de agregados, a formação de microtrincas, o aumento na porosidade e a formação de fases em formatos de whiskers são os principais mecanismos aplicados em materiais refratários para aumentar a resistência ao choque térmico dificultando a propagação das trincas. Um segundo mecanismo utilizado é a aplicação de concreto de caráter expansivo num ambiente constrito. A constrição impede a livre expansão do concreto, gerando compressão no material, comprimindo a ponta da trinca e reduzindo a tensão termomecânica gerada no choque térmico (CINTRA, ET AL, 2008). A expansão gerada durante a formação de espinélio in situ gera tenacificação por constrição do material, o que é benéfico na resistência ao choque térmico dos revestimentos de panelas de refino do aço. O reduzido espaço para acomodação da expansão volumétrica do concreto gera um estado de compressão, tenacificando o material. Se a reação ocorre em um ambiente sem constrição, a formação do espinélio in situ tenciona a estrutura do concreto formando trincas e aumentando o volume de poros. Os materiais compósitos microtrincados sofrem menor dano durante subseqüente mudança de temperatura. No entanto é importante lembrar que trincas em excesso geram coalescência da trinca, podendo reduzir a resistência ao choque térmico (CINTRA, ET AL, 2008; AKSEL, ET AL, 2002a; AKSEL, ET AL, 2002b). Durante o resfriamento, em temperatura próxima de 1650ºC a diferença de expansão térmica entre o espinélio formado e a magnésia provoca tensões de tração fortes ao redor das partículas de espinélio ocasionando extensas microtrincas que impedem a 45 propagação de trincas geradas por choque térmico. Apesar de serem defeitos associados com o decréscimo entre a tensão e o módulo young,as trincas por choque térmico provocam aumento nos valores de energia de fratura à medida que o espinélio é adicionado (CINTRA, ET AL, 2008; AKSEL, ET AL, 2002a; AKSEL, ET AL, 2002b; GHOSH, ET AL, 2004; AKSEL e RILEY, 2003; AKSEL e WARREN, 2003; AKSEL, ET AL, 2004a; AKSEL, ET AL, 2004b). A reação de formação de hexaluminato de cálcio (CA6) in situ nos concretos espinelizados ligados com cimento de aluminato de cálcio, também é expansiva contribuindo para a formação de microtrincas. Somado a esta expansão a forma acicular do CA6 auxilia no aumento da resistência ao choque térmico. A presença de microssílica nos concretos refratários do sistema alumina-magnésia facilita o processamento, e através da formação de fases líquidas em altas temperaturas, acomoda as tensões de expansão geradas na formação das fases expansivas, espinélio e CA6. A microssílica é favorável ao choque térmico, pois a formação de fases líquida que ela proporciona auxilia também na acomodação de tensões termomecânicas (CINTRA, ET AL, 2008). O CA2 (CaO.2Al2O3) e o CA6 formados em alta temperatura são fases que interligam outras fases principalmente o espinélio, melhorando as propriedades à quente dos concretos. As propriedades dos concretos em altas temperaturas, principalmente as propriedades elásticas, dependem fortemente da evolução microestrutural e das reações entre os constituintes da matriz (AUVRAY e GAULT, 2007). As propriedades elásticas dos materiais cerâmicos determinam o comportamento mecânico e dependem do tipo de ligação e estrutura cristalina. Devido à expansão estrutural, o módulo de elasticidade decresce com o aumento de temperatura. As mudanças no processamento e variação de composições geralmente produzem mudança na forma e no tamanho do cristal e do poro, por isso a redução no módulo de elasticidade não pode ser explicada apenas pela porosidade. Quando os poros são distribuídos de forma aleatória os efeitos da porosidade interferem o mínimo possível na tensão e no módulo elástico (AKSEL, ET AL, 2004a, AKSEL, ET AL, 2004b). 46 A redução no módulo elástico é associada com a formação espontânea de trincas microscópicas. Ao avaliarmos a deformação elástica na curva de tensão-deformação a introdução de poros ou de trincas pré-existentes provoca redução no módulo, para uma deformação elástica com aplicação de tensão equivalente. Materiais fortemente microtrincados exibem menor módulo elástico. O aumento na deformação elástica em função de movimento de microfissuras é causado pela presença de trincas radiais e anulares associadas aos poros (AKSEL, ET AL, 2004a). Nos concretos de alumina-magnésia o aumento na resistência ao choque térmico é associado com a formação de microtrincas ao redor das partículas de espinélio. Provavelmente existe uma fração crítica de volume de espinélio acima da qual as microfissuras ocorrerão de fôrma espontânea, esta dependência está associada com a tensão residual nos compósitos. As tensões de tração aumentam com o acréscimo na fração de volume de um determinado aditivo (AKSEL, ET AL, 2004a, AKSEL, ET AL, 2004b). Avaliando através de microfissuras, os valores de módulo de elasticidade são importantes para determinar a resistência ao choque térmico, porque as microtrincas reduzem o módulo de Young. A distribuição aleatória de trincas ou de orientação preferencial pode ser usada para aumentar a resistência ao choque térmico. Quantidade significativa de microtrincas aparece após o choque térmico, por causa das tensões induzidas pelo gradiente de temperatura, provocando perda permanente de rigidez e tensão. Um módulo de elasticidade eficaz depende do formato, densidade e orientação da trinca (AKSEL, ET AL, 2004a). O mecanismo de fratura dos concretos de alumina-MgO baseia-se no desenvolvimento de microtrincas, que permitem fácil iniciação de uma trinca, mas a propagação desta trinca ocorre de forma quase estática. Quando o material é submetido à tensão térmica por diferença de temperatura, só ocorre perda de resistência e propagação de trinca após ser excedido um valor crítico (AKSEL, ET AL, 2004a; AKSEL, ET AL, 2004b). A uma variação de temperatura crítica (ΔTc), a tensão superficial gerada será igual à tensão necessária para a trinca se desenvolver. Se o material é fragilizado 47 termicamente, por vários ciclos de choque térmicos com maiores gradientes de temperatura, a trinca se propaga com maior energia. Nos materiais de maior resistência, grande quantidade de energia elástica está disponível no início da fratura por tensão térmica e a trinca gerada é extensa com a perda da resistência do material. Entretanto, nos materiais fragilizados e que já possuem algum dano por choque térmico, as trincas se propagarão de forma mais controlada em resposta a variação de tensão com o tempo. Num material enfraquecido contendo poros e microtrincas a fratura ocorre em baixo nível de tensão aplicada (AKSEL, ET AL, 2004a). 2.8 Efeitos do espinélio na resistência ao ataque por escória O ataque por escória refere-se à corrosão química que ocorre na superfície do revestimento refratário durante a operação. Esta corrosão é a reação superficial que ocorrem entre a escória fundida, o refratário e os agentes fluxantes infiltrados. O processo de erosão do refratário freqüentemente é acompanhado do processo de corrosão do mesmo. Durante o seu uso, nas aplicações industriais, ocorre reação química entre o refratário e a escória ou metal (BRAULIO, 2008). São muitos os estudos envolvendo os efeitos do espinélio nas propriedades dos concretos refratários, incluindo a influência do tamanho de grão do espinélio, composição química, densidade, resistência a fratura e choque térmico. O concreto de alumina-espinélio é substituído normalmente nos revestimentos de panelas por concreto do sistema alumina-magnésia, porque o espinélio formado in situ pela reação de Al2O3-MgO é finamente disperso na matriz dos concretos, aumentando a resistência a corrosão, devido à penetração da escória no concreto. A máxima resistência à penetração de escória em concretos do sistema alumina-espinélio ocorre quando o concreto possui no mínimo 20% de espinélio em peso. Segundo estudos realizados por alguns autores o índice de penetração reduz proporcionalmente ao acréscimo no percentual de espinélio de no máximo 25% (AUVRAY e GAULT, 2007; BRAULIO, ET AL, 2002; LUZ, ET AL, 2011; DÍAS, ET AL, 2007; LUZ, ET AL, 2011). 48 O mecanismo de penetração da escória ocorre da seguinte forma: inicialmente o CaO-FeO-SiO2 presente na escória penetra na matriz do concreto refratário e o CaO da escória reage primeiramente com o Al2O3 presente no concreto, formando compostos de CaO-Al2O3. Paralelamente o óxido de ferro (FeO) forma uma solução sólida com o espinélio . À medida que a penetração prossegue, a composição da escória caminha para uma composição rica em SiO2, a qual foi liberada do sistema CaO-FeO-SiO2, sendo que está fase líquida torna-se viscosa suprimindo a penetração (AUVRAY, ET AL, 2002; LUZ, ET AL, 2011). O espinélio rico em Al2O3 possui alta concentração de vacâncias, que captura o FeO da escória e os defeitos de lacunas do sistema Al2O3-MgO são os responsáveis por inibir a penetração da escória nos concretos de alumina-espinélio. Microscopicamente observa-se que os agregados e os finos de espinélio do concreto capturam o MnO/FeO/Fe2O3 da escória. A redução na penetração da escória e absorção dos íons Mn+2, Fe+2 e Fe+3 pelo espinélio na forma de solução sólida é a chave para aumentar o desempenho dos concretos de alumina-espinélio. Os grãos finos impedem a penetração da escória e os agregados aumentam a resistência à corrosão (KO, 2002; LUZ, ET AL, 2011). Ao se avaliar o tipo de ligante aplicado observa-se que a corrosão aumenta proporcionalmente ao aumento no percentual de CAC, entretanto a penetração decresce. Isto é explicado pelas fases formadas pelo cimento de aluminato de cálcio, que resultam em alta densidade e baixa porosidade. A escória rica em CaO-MnOFeO ataca os componentes da matriz e a fase líquida formada possuí alta quantidade de CaO, que reage e ataca o grão. Ao comparar-se a corrosão dos grãos da alumina eletrofundida branca, pelo FeO e MnO contido na escória de CaO-MgOAl2O3-SiO2 detectou-se a formação de hexaluminato de cálcio (CA6) e espinélio de hercinita (FeO.Al2O3) nas camadas interfaciais de alumina-escória. Na alumina tabular, estas camadas são incompletas resultando em ataque direto da escória via poros e interfaces de poros. Substituindo o CAC por AH a resistência a infiltração da escória aumenta e a erosão reduz (BRAULIO, ET AL, 2011). A alumina hidratável é uma alternativa para inibir a formação de CA6 resultando em uma microestrutura de menor volume de poros e grãos de espinélio finamente 49 dispersos na matriz. Na presença de cimento, a utilização de microssílica nos concretos do sistema alumina-MgO, induz a formação de fases de baixo ponto de fusão que irão balancear a expansão provocada pela formação de espinélio. Entretanto, alta quantidade de líquido provoca elevada retração, reduzindo a refratariedade e à resistência a corrosão do concreto. Já, quando usamos de alumina hidratável como ligante, a microssílica forma a fase metaestável SiO2-Al2O3 ( 1250ºC), providenciando densificação espinelio in situ (BRAULIO, ET AL, 2011). e reduzindo a expansão provocada pelo 50 3 MATÉRIAIS E MÉTODOS Os principais desafios deste trabalho foram: (i) à adequada seleção e combinação de ligantes, para minimizar os danos causados pela expansão gerada na formação do espinélio in situ, (ii) a análise de resistência mecânica após secagem a 110ºC, devido aos ligantes aplicados no sistema, e (iii) avaliação da forma como a variação dos ligantes interferem na formação do espinélio e seus efeitos nas propriedades do concreto. 3.1 Composições estudadas A falta de um ligante adequado para o controle na expansão decorrente da reação de espinelização motivou o desenvolvimento deste trabalho. Os principais agregados aplicados neste trabalho foram as aluminas tabulares (Almatis, EUA), nas frações 63 mm, 3-1 mm, 1-0,6 mm, 0,6-0,3 mm e 0,3-0 mm. A matriz dos concretos foi projetada com microssílica 971 U (Elkem, Noruega), alumina reativa CL 370 (Almatis, EUA) e sínter de magnésia 98% de MgO na fração < 45 µm (Magnesita refratários, Brasil). Os ligantes escolhidos foram o cimento de aluminato de cálcio Secar 71(Kerneos, França), uma sílica coloídal 40% em solução (Nalco, EUA) e uma alumina hidratável, o Alphabond 300 (Almatis,EUA).O aditivo dispersante selecionado foi o ácido cítrico anidro ( Synth, Brasil). 3.1.1 Preparação das composições O primeiro aspecto avaliado foi o desenvolvimento das formulações, por meio de adequado empacotamento e dispersão de partículas. Os concretos refratários foram formulados de acordo com o modelo de empacotamento de partículas de Andreasen , descrito pelos autores ORTEGA, ET AL (1997), com coeficiente (q) igual a 0,21 e diâmetro máximo de partículas igual a 6 mm, garantindo a moldagem por vibração das peças. As tabelas 1 e 2 resumem as composições elaboradas para este estudo. 51 A tabela 1 mostra as composições preparadas com o ligante cimento de aluminato de cálcio. Seis composições bases foram formuladas no sistema alumina magnésia variando o tipo e a quantidade de ligante. Para as composições que utilizaram o cimento de aluminato de cálcio como ligante foi proposto duas formulações 6C e 2C,. Para a composição 6C, a matriz do concreto foi constituída de 6% de cimento de aluminato de cálcio Secar 71. Para a composição 2C, a matriz do concreto foi constituída de 2% de cimento de aluminato de cálcio Secar 71. Os teores de cimento foram determinados de acordo com estudos recentes considerando o percentual mínimo e máximo de cimento que permite identificar o efeito deste ligante na reação expansiva de formação de espinélio in situ Para as composições que utilizaram a sílica coloidal como ligantes foram propostas duas formulações 6SC e 2SC: Na composição 6SC, a matriz do concreto foi constituída de 6% de sílica coloidal 40%. Na composição 2SC, a matriz do concreto foi constituída de 2% de Sílica coloidal 40%. Nas composições que utilizaram a alumina hidratável como ligantes foram indicadas duas formulações 6AH e 2AH. Para a composição 6AH, a matriz do concreto foi constituída de 6% de alumina hidratável alphabond 300. Para a composição 2AH, a matriz do concreto foi constituída de 2% de alumina hidratável alphabond 300. Os percentuais destes ligantes foram definidos para análise comparativa com o cimento. Com base nos estudos dos autores ISMAEL, ET AL (2007), Duas composições foram formuladas no sistema alumina magnésia combinando nestas a sílica coloidal e a alumina hidratável. As duas composições 4SC2AH e 2SC4AH foram proposta objetivando um total de 6% de aditivos. Na composição 4SC2AH, a matriz do concreto foi constituída de 4% de sílica coloidal 40% em solução e 2% de alumina hidratável alphabond 300. Para a composição 2SC4AH, a matriz do concreto foi constituída de 2% de sílica coloidal 40% em solução e 4% de alumina hidratável alphabond 300. Os demais componentes da matriz de todas as formulações foram definidos conforme sugestão e resultados experimentais descritos na literatura: 1% de microssílica 971U, 7% de alumina reativa CL 370, 6% de sínter de magnésia 98% foram adicionados nos mesmos teores em todas as composições. Os agregados das 52 formulações são de aluminas tabulares em distintas proporções e tamanhos de Grãos visando o melhor ajuste granulométrico . As variações observadas nos percentuais dos agregados das composições são decorrentes da busca pelo melhor ajuste granulométrico. (BANERJEE, ET AL, 2009; BRAULIO, ET AL, 2011; GHOSH, ET AL, 2004; LUZ, ET AL, 2011; SAKO, BRAULIO, ET AL, 2009; SALOMÃO e PANDOLFELLI; 2009). Tabela 1: Composições elaboradas aplicando o cimento de aluminato de cálcio como ligante Matérias primas 6C 2C Alumina Tabular (D <= 6 mm) 62 62 Alumina Tabula (D< =200 µm) 18 22 Microssílica (971 D) 1 1 Alumina reativa (CL 370) 7 7 CAC (Secar 71) 6 2 Sínter MgO (D< 45 µm) 6 6 Fonte: O AUTOR, 2012 A tabela 2 mostra as composições preparadas com o ligante sílica coloidal e/ou alumina hidratável. Tabela 2: Composições elaboradas aplicando a sílica coloidal e a alumina hidratável como ligante Matérias primas 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH Alumina Tabular (D <= 6 mm) 62 62 62 62 62 62 Alumina Tabular (D< =200 µm) 18 22 18 22 18 18 Microssílica ( 971 D) 1 1 1 1 1 1 Alumina reativa (CL 370) 7 7 7 7 7 7 Sílica coloidal (40%) 6 2 0 0 4 2 Alumina hidratável ( 300) 0 0 6 2 2 4 Sínter MgO (D< 45 µm) 6 6 6 6 6 6 Fonte: O AUTOR, 2012 53 3.1.2 Processo de mistura das composições As formulações estudadas foram pesadas e depois misturadas em batedeira, conforme figura 5, por 10 ± 2 min, cronometrados a partir da adição de água. O percentual de água aplicado para cada composição foi calculado para obter-se fluidez livre em cada mistura de acordo com a figura 6. Após a completa homogeneização das misturas avaliou-se o percentual de água aplicado e o tempo de pega. As misturas foram moldadas em fôrmas utilizando mesa vibratória. Figura 5: Vista interna batedeira utilizada para realização misturas Fonte: O AUTOR, 2012 Figura 6: Ensaio de Fluidez livre Fonte: O AUTOR, 2012 54 3.2 Conformação e formato dos corpos de prova A cura dos concretos ligados com cimento foi realizada em temperatura ambiente, em ambiente saturado com vapor de água, por 24 horas. Os concretos ligados com sílica coloidal e alumina hidratada foram curados em ambiente insaturado (ao ar) por 24 horas. Os corpos de prova para os ensaios de porosidade aparente, resistência à flexão a temperatura ambiente, resistência à compressão a temperatura ambiente, módulo elástico, resistência ao choque térmico e variação linear dimensional foram moldados em fôrmas metálicas nas dimensões de 160 x 40 x 40 mm ± 1. Os corpos de prova para o ensaio de ataque químico por escória dinâmica rotativa foram moldados nas dimensões de 115 x 90 x 60 x 50 mm ± 1. Para o ensaio de fluência os corpos de prova passaram inicialmente por tratamento térmico e após cortados na forma cilíndrica 50 x 50 ± 1 (altura x diâmetro) com um furo central de 12,4 mm. 3.3 Tratamento térmico Para a realização do estudo, todas as amostras foram secas em estufa a 110ºC ±5ºC por 24h. Após a secagem dos corpos de prova na estufa, selecionou-se 3 corpos de prova ( CP’s) de cada composição para os ensaios após secagem a 110ºC. Outros 3 CP’s de cada mistura passaram por tratamentos térmicos nas temperaturas de 1150ºC, 1300ºC e 1500ºC por 5 horas, a uma taxa de aquecimento de 5ºC/min em atmosfera oxidante. Temperaturas estas de formação inicial, intermediária e final do espinélio. Os corpos de prova para o ensaio de fluência foram tratados inicialmente na temperatura de 1100ºC por 5 horas para corte dos cilindros utilizados no ensaio. 55 3.4 Ensaios físico - mecânicos 3.4.1 Densidade de massa aparente e porosidade aparente O ensaio de densidade de massa aparente é uma medida da relação entre o peso do refratário e o volume total ocupado por ele, expressada normalmente em kg/m³ ou g/cm³. A densidade do refratário mede indiretamente a capacidade térmica ou habilidade para armazenar calor. Para a realização do ensaio aplicou-se a norma ABNT NBR 6220 (2011) para a determinação de densidade de massa aparente. A equação 9 determina o valor de densidade de massa aparente (D.M.A.). D.M . A. = m s [(mu - mi ) / dL (9) Sendo: ms= massa seca; mu= massa úmida; mi = massa imersa; dL = densidade do líquido. A porosidade aparente muitas vezes tratada como porosidade aberta, mede os poros do refratário. A porosidade aberta é a proporção de poros abertos ou interconectados, presentes no refratário. A porosidade do refratário mostra a sua capacidade em resistir à penetração de metais, escórias e fluxos líquidos. A porosidade total do refratário é o somatório de sua porosidade aberta, medida pela porosidade aparente, com a sua porosidade fechada. Os poros fechados são aqueles localizados no interior da partícula, sem nenhuma comunicação com o exterior do material, tornando-os de difícil determinação. Quanto maior a densidade e menor a porosidade do refratário mais resistente ele é ao ataque físico e químico. A norma ABNT NBR 6220 (2011) utiliza o método da balança hidrostática e porosimetria de mercúrio, conforme mostrado na equação 10, para medir a porosidade aberta (P.A.). 56 P. A. = [(mu - ms )) / mu - m i )] * 100 (10) Para a determinação da densidade de massa aparente e da porosidade aparente o método de saturação utilizado, foi o de banho Maria e colocação em água, conforme as figuras 7 e 8. Os ensaios de densidade e porosidade foram realizados em uma das metades dos corpos de prova retangulares de 160X40X40 mm ± 1 mm que sobraram do ensaio de resistência a flexão à temperatura ambiente, sendo as amostras imersas em água para a realização do ensaio. Os ensaios foram realizados nas amostras secas a 110ºC e tratadas termicamente nas temperaturas de 1150ºC, 1300ºC e 1500ºC de acordo com as condições descritas no item 3.3. Figura 7: Balança para realização de ensaio de densidade e porosidade Fonte: O AUTOR, 2012 Figura 8: Corpos de prova imersos em água para realização de ensaio de densidade e porosidade 57 Fonte: O AUTOR, 2012 3.4.2 Variação linear dimensional – VLD Na etapa de queima do refratário, podem ocorrer variações permanentes em suas dimensões, modificando o seu tamanho em relação ao inicial. A temperatura e o tempo influenciam estas variações dimensionais. As variações dimensionais permanentes são provocadas por fatores como oxidação, redução, reações, formação e transformação de fases. Nos concretos espinelizados in situ esta é uma propriedade de extrema importância, pois nestes concretos a reação de formação do espinélio in situ possui caráter expansivo em altas temperaturas. O ensaio é uma medida de variação dimensional proporcionada pela dilatação térmica dimensional ao longo do comprimento, largura e espessura do corpo de prova. O resultado é obtido pela equação 11: VLD = Df - DI X 100 (11) DI Onde: VLD = variação linear dimensional (%) DF = Dimensão linear final (mm) DI = Dimensão linear inicial (mm) 58 Para o ensaio, os corpos de prova foram moldados no formato prismático nas dimensões de 160 x 40 x 40 mm ± 1 mm. O ensaio foi realizado de acordo com Norma da ABNT 6225 (2001) e com o procedimento interno Magnesita MPDD-A-122, nas amostras secas a 110ºC na estufa e nas amostras tratadas termicamente em forno oxidante, nas temperaturas de 1150ºC a 1500ºC conforme o item 3.3. 3.4.3 Resistência mecânica Com as formulações adequadas iniciou-se o estudo das propriedades do material, após secagem a 110ºC e tratamento térmico. Um nível mínimo de resistência mecânica é necessário após a secagem, para evitar danos durante o transporte do produto. O ensaio de resistência mecânica é um dos parâmetros mais aplicados para avaliar um refratário. Esta propriedade pode ser medida à temperatura ambiente ou em qualquer temperatura desde que exista equipamento de avaliação adequado ao ensaio. Os testes utilizados para medir esta propriedade são a resistência a flexão à temperatura ambiente (RFTA), resistência à compressão a temperatura ambiente (RCTA). O ensaio de resistência mecânica à temperatura ambiente fornece uma boa idéia do grau de formação das ligações ocorridas durante o processo de fabricação. O ensaio de resistência mecânica a temperatura ambiente (a frio) é importante para avaliar grau de sinterização do refratário e a capacidade do produto de resistir impactos mecânicos gerados no manuseio e no transporte, além de suportar abrasão e impacto em temperaturas de aplicação próximas ao ambiente. Quando realizado a quente (em temperatura pré-determinada) e com equipamentos adequados, o ensaio de resistência mecânica fornece indicações da capacidade do material de resistir a tensões causadas por cargas mecânicas e expansão térmica. É também comum se correlacionar resistência mecânica à quente com a resistência à erosão e corrosão por metais e escórias. 59 3.4.3.1 Resistência à flexão a temperatura ambiente – RFTA O ensaio foi realizado nos corpos de prova no formato prismático de dimensões 160 X 40 X 40 mm e que passaram por secagem a 110º C por 24 horas para avaliar a resistência mecânica após secagem, e nos corpos de prova que passaram por tratamento térmico de 1150ºC a 1500ºC conforme o item 3.3. O ensaio foi realizado em um equipamento Kratos conforme a figura 9, com carga de 3,0 toneladas, distância entre os apoios de 100 mm e taxa de aplicação de carga de 60 N/s. Figura 9: Equipamento para realização de ensaio de RFTA e RCTA Fonte: O AUTOR, 2012 A resistência à flexão é avaliada pela equação 12. As figuras 10 e 11 mostram um resumo do ensaio de RFTA de acordo com a Norma ABNT NBR 11222 (2010): R flexão = 3PL / 2bd 2 (12) Sendo: RFlexão = resistência à flexão (MPa) P = carga de ruptura (N) L = distância entre os suportes (m) 60 b = largura da amostra (m) d = espessura da amostra (m) Figura 10: Determinação de resistência à flexão a temperatura ambiente Fonte: DUARTE, 2005 Figura 11: Realização de ensaio de RFTA em corpo de prova Fonte: O AUTOR, 2012 Após a aplicação da carga, o corpo de prova rompido divide-se em duas metades que foram utilizadas para a realização dos ensaios de densidade, porosidade aparente e resistência à compressão a temperatura ambiente. 61 3.4.3.2 Resistência à compressão a temperatura ambiente – RCTA O ensaio foi realizado em uma das metades dos corpos de prova que sobraram do ensaio de RFTA. A amostra foi centralizada entre duas chapas metálicas de 45X40 mm. O ensaio foi realizado no equipamento Kratos, de 100 toneladas, com a aplicação de carga de 800 N/s. A resistência à compressão conforme a Norma NBR 11222 (2001) é avaliada na equação 13. As figuras 12 e 13 mostram um resumo do ensaio de RCTA: R compressão = F / A (13) Sendo: R Compressão = resistência à compressão (MPa) P = carga de ruptura (N) A = área de aplicação da carga (m2) Figura 12: Determinação de resistência à compressão a temperatura ambiente Fonte: DUARTE, 2005 62 Figura 13: Realização de ensaio de RFTA em corpo de prova Fonte: O AUTOR, 2012 O ensaio foi realizado para avaliar a resistência mecânica à verde dos corpos de prova após secagem a 110ºC, e após os tratamentos térmicos de 1150ºC a 1500ºC conforme o item 3.3. 3.4.4 Módulo de elasticidade A medida do módulo de elasticidade de um material é útil na determinação de sua integridade estrutural. O resultado do ensaio pode indicar o grau de ligação e a presença de macrotrincas ou laminações. Métodos dinâmicos de avaliação do módulo de elasticidade envolvem medidas de freqüência de uma onda harmônica induzida em uma amostra conforme mostra a figura 14. Os métodos dinâmicos aplicando técnicas sônicas e ultra-sônicas que excitam continuamente a amostra são os mais utilizados atualmente. O cálculo de módulo de elasticidade envolve em todos os casos o conhecimento da densidade de massa aparente da amostra e um fator de forma, baseado na geometria da amostra. A determinação do módulo elástico foi realizada utilizando a técnica de ultrasom conforme mostrado na figura 14, em corpos de prova no formato de barras retangulares de 160X40X40 mm ± 1 mm secos à 110ºC e após serem submetidos à choque térmico. A metodologia para a realização do ensaio seguiu o procedimento interno da Magnesita, código MPDD- A-131. A avaliação da redução do módulo elástico em função dos ciclos de choque térmico foi efetuada na seguinte seqüência: 63 (a) medida da resistência mecânica e do módulo de elasticidade antes da realização do ensaio de choque térmico e (b) após 5 ciclos de choque térmico por amostras, sendo que a cada 2 ciclos de choque térmico realizou-se a medida do módulo elástico. Figura 14: Esquema representativo para determinação de ultrassom em refratários Fonte: AMARAL, 2009 O módulo de elasticidade foi determinado utilizando a equação 14: ME = V 2 xrx0,9333 (14) Sendo ME = Módulo de elasticidade (GPa) V = velocidade sônica (km/s) ρ= densidade média aparente ( g/cm³) A velocidade sônica foi determinada através da equação 15: Vps = L T Onde: Vps = velocidade do pulso sônico ( km/s) = V L = comprimento do corpo de prova ( km) T = tempo de transmissão do pulso sônico (s) (15) 64 3.4.5 Resistência ao choque térmico - RCT A determinação da resistência ao choque térmico é trabalhosa e de resultados pouco repetitivo. Para determinar a resistência ao choque térmico utilizaram-se a Norma ABNT NBR 13202 (1997) e uma metodologia interna da Magnesita refratários código MPDD-A-131 conforme mostrado na figura 15, baseado na avaliação do módulo de elasticidade residual da amostra após 1, 3 e 5 ciclos de choque térmico entre as temperaturas de 1200 ºC e a temperatura ambiente, medido por ultra-som (E dinâmico). A extrapolação da reta traçada entre estes pontos para o valor de módulo de elasticidade residual igual a zero, permite nos estimar a quantidade de ciclos de choque térmico necessário para que E seja igual a zero. Figura 15: Determinação da resistência ao choque térmico em refratários Fonte: DUARTE, 2005 Os corpos de prova usados para o ensaio foram moldados em formato de barras de 160X40X40 mm ± 1 mm. O módulo de elasticidade inicial dos corpos de prova foi medido, por ultrassom, antes dos mesmos serem submetidos a choque térmicos. A variação brusca de temperatura consistiu em aquecer os corpos de prova em forno elétrico, tipo mufla, e mantê-los na temperatura de 1200ºC por 30 min. Em seguida, os corpos de prova foram retirados e colocados sobre uma bandeja metálica refrigerada, onde foram resfriados por 30 minutos. Os ciclos se iniciam quando os corpos de prova são levados a estufa. O módulo de elasticidade foi medido após o 1º, o 3º e o 5º ciclo. 65 3.4.6 Resistência à deformação sob carga - fluência O ensaio de deformação sob carga (fluência) foi determinado em corpos de prova de formato cilíndrico com 50 mm de diâmetro por 50 mm de altura, que passaram por um processo de queima a 1450ºC durante 5 horas. As amostras cilíndricas foram retiradas de corpos de prova moldados no formato de paralelos de dimensões 229X114X60 mm³ O ensaio foi realizado no equipamento MTS (“Material Test System”). Os corpos de prova foram aquecidos a uma taxa de 5ºC/minuto até alcançar uma temperatura de 1450ºC em atmosfera de argônio. Aplicou-se uma carga compressiva constante de 0,2 MPa e as amostras permaneceram na temperatura por 27 horas. O ensaio de fluência foi realizado conforme a Norma ABNT 13201 (2002). 3.4.7 Escorificação por escória rotativa Para determinar a resistência relativa de um refratário à presença de escória ou metal em uma aplicação industrial, vários testes de escorificação foram desenvolvidos. O teste mais usado é o de ataque dinâmico em forno rotativo, este compara a resistência ao ataque por escória de vários refratários num mesmo ensaio. Aplicou-se neste estudo o teste de ataque dinâmico conforme a figura 16 com escorificação em forno rotativo. No ensaio utiliza-se forno rotativo circular, provido de sistema para basculamento da escória líquida. O aquecimento é realizado por meio de um queimador. Usou-se uma escória sintética no estudo de composição química semelhante às utilizadas nas siderúrgias, conforme descrito na tabela 3. Tabela 3 Composição química da escória sintética aplicada ao estudo Óxidos Percentuais (%) Fonte: O autor, 2012 Al2O3 MgO CaO SiO2 Fe2O3 MnO 33 3,5 50 6 5,5 2,5 66 Figura 16: Determinação de escorificação em forno rotativo em refratários Fonte: PRESTES, 2007 Os corpos de prova de formato hexagonal, foram moldados com dimensões 115 x 90 x 60 x 50 mm ± 1mm. Estes corpos de prova hexagonais foram montados formando um cadinho conforme a figura 17. O cadinho formado será o revestimento de um forno cilindro rotativo de aço. Um queimador foi usado para aquecer gradativamente o conjunto até a temperatura de 1600ºC para a fusão da escória. Após o forno foi mantido na temperatura de 1650ºC, durante 4 horas, sendo 180 g de escória sintética alimentada a cada 30 minutos de ensaio. O ensaio seguiu a Norma ABNT NBR 8830 (1985) e o procedimento interno da Magnesita Refratários MPDD-A-130. Figura 17: Conjunto de corpo de prova para o ensaio de escorificação em forno rotativo em refratários Fonte: PRESTES, 2007 67 Terminado o ensaio, o forno foi basculado para eliminação do material líquido, os corpos de prova foram resfriados para avaliação do desgaste sofrido. Para realização das medidas, o cadinho foi desmontado e os corpos de prova foram serrados ao meio no sentido longitudinal. 3.4.8 Difração de raios-X - DRX A técnica de difração de raios X foi usada para auxiliar na interpretação dos resultados dos ensaios. Ela foi usada para determinação das fases presentes no material após a secagem na temperatura de 110ºC e após a sinterização na temperatura de 1500ºC, aplicando o difratômetro descrito na figura 18. Figura 18: Difratômetro de raios-X, marca PANalytical, modelo X’Pert PRO Fonte: FERNANDES, 2012 3.4.9 Microscopia eletrônica de varredura – MEV A técnica de microscopia eletrônica de varredura foi usada para auxiliar na interpretação dos resultados e na determinação das fases presentes na microestrutura do material após a temperatura secagem a 110ºC e após a sinterização na temperatura de 1500ºC. 68 O ensaio foi realizado em uma microssonda da marca Jeol, modelo JSM 5410, conforme figura 19. As amostras foram preparadas com formato cilíndrico nas dimensões 25,4 mm de diâmetro e 20 mm de altura, com embutimento feito através de resina acrílica e polimento convencional. Para análise geral em elétrons retroespalhados e elétrons secundários a metalização foi feita com carbono. Depois de metalizadas as amostras foram armazenadas no porta-amostras, conforme mostrado na figura 20 e 21 e não se pode tocar na superfície das amostras e o seu manuseio deve ser realizado com as mãos protegidas com luvas. Figura 19: Aparelho Field Emission Gun Scanning Electron Microscope marca Jeol, modelo JSM-5410. Fonte: FERNANDES, 2012 Figura 20: Aparelho utilizado para metalização das amostras. Fonte: FERNANDES, 2012 69 Figura 21: Detalhe da colocação do CP já metalizado no porta-amostras. Fonte: FERNANDES, 2012 3.4.10 Análise química por espectrometria de fluorescência de raios-X As análises químicas para determinar os óxidos presentes nas amostras dos materiais refratários foram realizadas por espectrometria de fluorescência de raios-X. Na fluorescência de raios-X, o processo de excitação da amostra deve-se à irradiação de um feixe primário de raios-X, que resulta na produção de uma radiação secundária devido às emissões características dos elementos químicos presentes. Conhecendo-se os ângulos de reflexão e a intensidade da radiação, é possível não só identificar esses elementos, como proceder à quantificação. Para caracterização química das amostras foi utilizado o aparelho de fluorescência de raios-X, marca MagiX PRO da Philips, modelo PW 2540. 70 4 RESULTADOS E DISCUSSÃO As composições elaboradas neste estudo foram baseadas no sistema alumina e MgO. Aplicaram-se três tipos diferentes de ligantes: O cimento de aluminato de cálcio, a sílica coloidal e a alumina hidratável. A tabela 4 mostra o resultado de análise química base calcinada das matérias primas utilizadas na matriz dos concretos deste estudo. Tabela 4: Resultado de análise química das matérias-primas aplicadas na matriz dos concretos Análise química (%) Al2O3 CaO MgO SiO2 PF Fe2O3 Alumina tabular 99,5 0,03 0,03 0,0,5 0,3 0,03 Sinter M30 0,12 0,84 98,17 0,33 0,13 0,41 Alumina reativa CL 370 99,8 - 0,03 - 0,23 - Cimento Secar 71 69,6 29,8 0,1 0,1 0,3 0,1 Alumina Alphabond 300 99,3 0,1 0,1 0,2 0,2 0,1 Microssílica 971U 0,2 0,2 0,1 99,4 0,08 0,01 Sílica coloidal 40% solução - - - 40,2 - - Fonte: O AUTOR, 2012 A tabela 5 mostra o percentual de água utilizado na fabricação dos concretos e o tempo de pega obtido em cada nestes concretos. Tabela 5: Percentual de água e tempo de pega das composições Composições 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH % de água 6,0 6,0 5,0 6,4 7,2 6,4 6,6 7,8 2:00 2:00 1:30 2:15 1:20 1:20 2:20 Tempo de pega 2:00 final (h) Fonte: O AUTOR, 2012 Na tabela 5 observa-se que a composição com 6% de sílica coloidal 40% em solução (6SC) exigiu o menor percentual de água para atingir fluidez livre, devido à água adicional proveniente da solução de sílica. Conforme previsto pelos autores BRAULIO, (2008), BRAULIO, ET AL (2010), O resultado mostra que a composição 71 com 6% de alumina hidratável (6AH), devido a elevada área superficial da alumina hidratável, necessita de maior percentual de água e apresenta tempo de pega mais lento. 4.1 Resultados comparativos de caracterização por difração de raios – X das composições após secagem a 110ºC Foram realizadas análises quantitativas de difração de raios-x nas amostras 6C e 2C, secas a 110ºC por 24 horas. A figura 22 mostra o resultado de difração de raiosx da composição 6C com 6% de cimento de aluminato de cálcio. Figura 22: Resultado de Difração de raios X da composição 6C, contendo 6% de cimento, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 No resultado mostrado na figura 22 observa-se a presença significativa da fase aluminato de cálcio (CaAl4O7). A presença desta fase é justificada pelo percentual de 6% de cimento aplicado nesta composição. A figura 23 mostra o resultado de difração de raios-x da composição 2C com 2% de cimento de aluminato de cálcio. 72 Figura 23: Resultado de Difração de raios X da composição 2C, contendo 2% de cimento, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 No resultado mostrado na figura 23 não se observa a presença da fase óxido de aluminato de cálcio (CaAl4O7). A não detecção desta fase pode ser justificada pelo reduzido percentual de cimento de aluminato de cálcio aplicado nesta composição. O volume de diaoydaoíte (NaAl11O17) presente na composição 2C é superior a composição 6C Foram realizadas análises quantitativas de difração de raios-x nas amostras 6SC E 2SC secas a 110ºC por 24 horas. A figura 24 relata os resultados de difração de raios-x da composição 6SC, com 6% de sílica coloidal 40% em solução. Figura 24: Resultado de Difração de raios X da composição 6SC, contendo 6% de sílica coloidal, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 73 No resultado mostrado na figura 24 detectou-se a presença das fases Coríndon (Al2O3), Periclásio (MgO), Espinélio (MgAl2O7) e diaoydaoíte (NaAl11O17), fases estas provenientes das reações químicas das matérias primas originais.. A figura 25 relata os resultados de difração de raios-x da composição 2SC com 2% de sílica coloidal 40% em solução. Figura 25: Resultado de Difração de raios X da composição 2SC, contendo 2% de sílica coloidal, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 No resultado mostrado na figura 25 detectou-se a presença das mesmas fases presentes na composição 6 SC. As fases Coríndon (Al2O3), Periclásio (MgO), Espinélio (MgAl2O7) apresentam-se na mesma proporção de composição 6SC, entretanto na formulação com 6% de sílica coloídal (6SC) ocorre maior quantidade da fase Diaoyudaoite (NaAl11O17). Realizaram-se análises quantitativas de difração de raios-x nas amostras 6AH e 2AH, secas a 110ºC por 24 horas. A figura 26 evidencia os resultados de difração de raios-x da composição 6AH com 6% de alumina hidratável. 74 Figura 26: Resultado de Difração de raios X da composição 6AH, contendo 6% de alumina hidratável, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 No resultado da composição 6AH mostrado na figura 26, pode se constatar a presença das fases Coríndon (Al2O3), Periclásio (MgO), Espinélio (MgAl2O7) e diaoydaoíte (NaAl11O17), fases estas provenientes das reações químicas das matérias primas originais. A figura 27 evidencia os resultados de difração de raios-x da amostra da formulação 2AH com 2% de alumina hidratável, seca a 110ºC por 24 horas. Figura 27: Resultado de Difração de raios X da composição 2AH, contendo 2% de alumina hidratável, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 75 No resultado mostrado na figura 27 pode-se verificar a presença das mesmas fases presentes na composição 6 AH. As fases Periclásio (MgO) e Espinélio (MgAl2O7) apresentam-se na mesma conforme a composição 6AH, entretanto na formulação com 6% de alumina hidratável (6AH) ocorre maior quantidade das fases Diaoyudaoite (NaAl11O17) e Coríndon (Al2O3) em função da maior proporção de alumina hidratável utilizada, a qual é a fonte destas fases. O resultado de análise quantitativa de difração de raios-x realizada na composição 4SC2AH com 4% sílica coloidal e 2% de alumina hidratável é mostrada na figura 28, a amostra foi seca a 110ºC por 24 horas. Figura 28: Resultado de Difração de raios X da composição 4SC2AH, contendo 4% de sílica coloidal e 2% de alumina hidratável, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 O resultado de análise quantitativa de difração de raios-x realizada na composição 2SC4AH com 2% de sílica coloidal e 4% de alumina hidratável é mostrado na figura 29, à amostra foi seca a 110ºC por 24 horas. 76 Figura 29: Resultado de Difração de raios X da composição 2SC4AH, contendo 2% de sílica coloidal e 2% de alumina hidratável, após secagem a 110º por 24 horas Fonte: O AUTOR, 2012 Comparando os resultados das análises mostradas na figura 28 e 29 observa-se que nas duas composições existe a mesma quantidade da fase Diaoyudaoite (NaAl11O17). Na composição 2SC4AH observam-se picos superiores da fase Coríndon (Al2O3). E na formulação 4SC2AH observam-se picos elevados de espinélio (MgAl2O7). A variação no percentual de ligantes, influência diretamente na proporção de fases formadas. Independente do tipo de ligante aplicado, uma redução no teor do ligante de 6% para 2% proporciona destaque nas fases Corídon( Al2O3), periclásio (MgO) e espinélio ( MgAl2O7). 4.2 Propriedades do material após secagem a 110ºC Após a avaliação do comportamento reológico dos concretos. Avaliaram-se os resultados de resistência mecânica a temperatura ambiente, porosidade aparente e densidade de massa aparente dos corpos de prova, após secagem a 110ºC por 24 horas. A figura 30 mostra o resultado de resistência à flexão a temperatura ambiente (RFTA) dos corpos de prova das composições secas após 110 ºC por 24 horas. 77 Figura 30: Resistência à flexão à temperatura ambiente das composições após secagem a 110ºC por 24 horas 16 14 RFTA ( MPa) 12 110ºC 10 8 6 4 2 0 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH Composição Fonte: O AUTOR, 2012 A figura 30 mostra que a composição com 6% do ligante alphabond 300 (6AH) apresenta resultado de RFTA superior após secagem a 110ºC. O resultado de RFTA confirma a elevada resistência mecânica, após secagem à 110ºC, que os hidratos de aluminato de cálcio conferem quando o cimento é aplicado nos concretos. A composição 6C com 6% de cimento de aluminato de cálcio apresenta elevado resultado de RFTA. A figura 30 evidencia que a composição com 6% do ligante alphabond 300 apresenta resultado de RFTA superior às outras composições, este acréscimo de resistência à flexão a temperatura ambiente está relacionada com a presença de hidrato de hidrotalcita na superfície das partículas de acordo com os estudos de SALOMÃO, ET AL (2010). A figura 31 apresenta o resultado de resistência à compressão a temperatura ambiente (RCTA), após secagem a 110ºC, dos corpos de prova das composições. 78 Figura 31: Resistência à compressão à temperatura ambiente das composições após secagem a 110ºC por 24 horas 60 110ºC RCTA ( MPa) 50 40 30 20 10 0 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH Composição Fonte: O AUTOR, 2012 O desempenho elevado de RFTA e RCTA do concreto 6AH foi atribuído principalmente ao seu melhor empacotamento. Os resultados de RFTA e RCTA da composição 6C confirmam o acréscimo em resistência mecânica, após secagem à 110ºC, que o cimento de aluminato de cálcio confere ao ser aplicado aos concretos. O resultado superior de RFTA e RCTA obtido nestes ensaios é diretamente proporcional ao acréscimo no percentual de cimento e alumina hidratável aplicados individualmente. Este aspecto está relacionado ao estudo de ISMAEL, ET AL (2006) mostrando que o poder de ligação dos dois ligantes é equivalente. Os resultados mostrados nas figuras 30 e 31 mostraram que a associação de sílica coloidal e alumina hidratável não proporcionaram benefícios na resistência mecânica à verde das peças. Os resultados de porosidade aparente e a densidade de massa aparente, dos corpos de prova, das formulações propostas no estudo, após secagem dos mesmos à 110ºC são mostrados na figura 32. 79 Figura 32: Porosidade aparente e densidade de massa aparente das composições após secagem a 110ºC por 24 horas 25 3,0 3,0 2,9 2,9 15 2,8 2,8 10 2,7 2,7 5 D.M.A ( g/cm³) Porosidade ( %) 20 2,6 2,6 0 2,5 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH Composições porosidade d.m.a Fonte: O AUTOR, 2012 Com relação à porosidade aparente e a densidade de massa aparente, das formulações propostas no estudo, na figura 32 os concretos ligados com alumina hidratável e cimento de aluminato de cálcio apresentaram os menores resultados de porosidade e elevados valores de densidade de massa aparente. Estes resultados foram proporcionados pelo ótimo empacotamento destes concretos. ISMAEL, ET AL (2007) mostraram que para análise dos resultados de porosidade e resistência mecânica das composições ligadas com sílica coloidal, cimento de aluminato de cálcio e alumina hidratável é preciso entender o mecanismo de consolidação destes agentes ligantes. Para as composições contendo sílica coloidal, os níveis superiores de porosidade estão associados à estrutura de elevada porosidade gerada devido ao mecanismo de gelificação, que ocorre quando os grupos silanol (-Si-OH-) presentes na superfície das partículas reagem entre si e se condensam. Para a composição 6AH ligada com 6% de alumina hidratável, o mecanismo de consolidação é baseado na cristalização de um gel nanométrico de pseudoboemita 80 ao redor das partículas, capaz de fechar os poros e os canais permeáveis da estrutura, promovendo reduzida porosidade e elevada resistência mecânica inicial. 4.3 Resistência mecânica após tratamento térmico A análise de resistência mecânica, obtida através dos ensaios de RFTA e RCTA, após tratamento térmico foi realizada nos corpos de prova que passaram por tratamento térmico nas temperaturas de 1150ºC, 1300ºC e 1500ºC com patamar de 5 horas nestas temperaturas. A figura 33 mostra o resultado obtido no ensaio de resistência à flexão a temperatura ambiente (RFTA), em função da temperatura para as composições propostas no estudo. Figura 33: Resistência à flexão a temperatura ambiente em função da temperatura de tratamento térmico 1150ºC 40 1300ºC 1500ºC 35 RFTA ( MPa) 30 25 20 15 10 5 0 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH Composição Fonte: O AUTOR, 2012 Nas temperaturas de 1150ºC e 1300ºC as composições ligadas com o cimento de aluminato de cálcio (6C e 2C) apresentaram valores superiores de RFTA. Evidencia disto é que a composição 6C com 6% de cimento de aluminato de cálcio apresenta o maior valor de resistência à flexão a temperatura. O desempenho obtido no concreto 6C foi atribuído principalmente a sua reduzida porosidade e energia de ligações. 81 Na temperatura de 1300ºC, a resistência mecânica obtida após a associação da sílica coloidal com alumina hidratável apresenta valor intermediário ao valor obtido na aplicação dos dois ligantes isoladamente. Na temperatura de 1500ºC, ocorre fenômeno inverso. A redução no percentual cimento de aluminato de cálcio de 6% para 2% proporciona aumento no valor de RFTA, devido à menor degradação da matriz pelo menor volume de CA6 formado. Na temperatura de 1500ºC, a associação do ligante sílica coloidal e alumina hidratável proporcionam elevação no valor de a RFTA das composições em que foram aplicados. O resultado é mais representativo na composição 2SC4AH com 2% de sílica coloidal e 4% de alumina hidratável. Pode se inferir que o resultado obtido nestes concretos está relacionado principalmente à redução na expansão volumétrica conferida pela alumina hidratável e superior sinterização da matriz onde a sílica coloidal está presente. A figura 34 mostra o resultado de obtido no ensaio de resistência à compressão a temperatura ambiente (RCTA), em função da temperatura para as composições deste trabalho. Figura 34: Resistência à compressão a temperatura ambiente em função da temperatura de tratamento térmico 1150ºC RCTA ( MPa) 100 90 1300ºC 1500ºC 80 70 60 50 40 30 20 10 0 6C 2C 6SC 2SC 6AH Composição Fonte: O AUTOR, 2012 2AH 4SC2AH 2SC4AH 82 Nas temperaturas de 1150ºC e 1300ºC a composição 6C ligada com 6% de cimento de aluminato de cálcio apresenta o maior resultado de resistência à compressão a temperatura ambiente. Este resultado obtido pelo concreto 6C foi atribuído principalmente ao tipo de ligação hidráulica favorecendo a formação de fases tipo CA6 e reduzida porosidade após secagem a 110ºC. Na temperatura de 1500ºC, independente do tipo de ligante, a redução no percentual dos mesmos de 6% para 2% proporciona aumento no valor de RCTA. Os autores BRAULIO, ET AL (2010); BRAULIO, ET AL (2009) mostraram anteriormente, que as composições ligadas com alumina hidratável apresentaram um ganho na resistência mecânica com o aumento de temperatura, devido à capacidade de sinterização da alumina hidratável. Adicionalmente estes autores mostram que a presença de CA6 gerado de forma controlada, nos concretos contendo cimento de aluminato de cálcio pode contribuir para a melhor resistência mecânica em relação ao concreto ligado por alumina hidratável. 4.4 Espinelização in situ A figura 35 ilustra o resultado obtido no ensaio de variação linear dimensional (VLD) dos concretos aluminosos contendo magnésia, formulados com teores distintos de ligantes. 83 Variação Linear dimensional ( %) Figura 35: Variação linear dimensional em função da temperatura de tratamento térmico contendo teores distintos de ligantes 3,5 3 2,5 6C 6HA 2C 2HA 6SC 4SC2HA 2SC 2SC4HA 2 1,5 1 0,5 0 -0,5 -1 110ºC 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Após a secagem a 110ºC, os concretos apresentaram um comportamento de retração. Na temperatura de 1150ºC o concreto 2SC ligado com 2% de sílica coloidal e 2AH ligado com e 2% de alumina hidratável apresentaram pequena variação linear dimensional. Após tratamento térmico à 1500ºC percebeu-se elevada expansão no concreto 6C ligado com 6% de CAC. O principal motivo desta elevada expansão esta relacionada com a acelerada formação, não controlada, de espinélio (MgAl2O4) e CA6 similar ao resultado mostrado por BRÁULIO (2008) e BRÁULIO, ET AL (2011) durante o estudo de concretos aluminosos com MgO. A associação de sílica coloidal com alumina hidratável pode ser positiva do ponto de vista de retração linear, pois não permitiram variação linear positiva significativa nas composições em que foram aplicadas, apresentando comportamento de retração após tratamento térmico a 1500ºC, conforme demonstrado na figura 35. O módulo de ruptura dos concretos formulados com valores distintos de ligantes está indicado na figura 36. 84 Figura 36: Resistência mecânica em função da temperatura de tratamento térmico contendo teores distintos de ligantes Módulo de ruptura ( Mpa) 40 6C 6AH 2C 2AH 6SC 4SC2AH 2SC 2SC4AH 35 30 25 20 15 10 5 0 110ºC 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Nas temperaturas de 1150ºC e 1300ºC a composição 6C com 6% de CAC apresenta módulo de ruptura superior, entretanto na temperatura de 1500ºC o módulo de ruptura deste concreto diminui, em conseqüência do excesso de trincas geradas durante a expansão, obtida na formação de espinélio e CA6 neste sistema. O resultado elevado de módulo de ruptura da composição 2C está relacionado com menor formação de CA6 que quando controlado funciona como agente tenacificador. A combinação dos ligantes, sílica coloidal e alumina hidratável proporcionam retração aos concretos em que foram aplicados permitindo ganho no resultado de módulo de ruptura. Ao compararem-se os resultados de módulo de ruptura, na figura 36, com os resultados de variação linear dimensional dos concretos, na figura 35, observa-se que o comportamento de retração obtido na associação da sílica coloidal com a alumina hidratável (composições 2SC4AH e 4SC2AH) proporciona elevação nos resultados de módulo de ruptura. A porosidade aparente das composições com percentuais distintos de ligantes está indicada na figura 37. 85 Figura 37: Porosidade aparente em função da temperatura de tratamento térmico contendo teores distintos de ligantes 35 Porosidade ( %) 30 25 20 15 10 5 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH 0 110ºC 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Observa-se na figura 37 que nas temperaturas intermediárias de 1150ºC e 1300ºC as composições moldadas com sílica coloidal apresentaram elevada porosidade, que é relacionada com os efeitos da estrutura porosa inicial ( após secagem à 110ºC) proporcionada pela gelificação do sol de sílica. Na temperatura de 1500ºC uma porosidade superior é apresentada pelo concreto 6C em relação aos demais concretos. Este fenômeno pode ser explicado devido à elevada expansão obtida após reação de formação de espinélio e da fase CA6 no concreto que proporcionaram acréscimo da porosidade aparente final no mesmo. A porosidade das composições onde se aplicou a sílica coloidal como ligante reduz devido à sinterabilidade da matriz das composições em que este ligante foi aplicado. A figura 38 mostra o comportamento de fluência das composições, moldadas com teores distintos de ligantes. 86 Figura 38: Resistência a fluência (1450ºC por 50 horas) para os concretos de alumina-magnésia (6C, 2C, 6SC, 2SC, 6AH, 2AH, 4SC2AH e 2SC4AH) 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH Deformação (%) 0 -2 -4 -6 -8 -10 -12 -14 Composições Fonte: O AUTOR, 2012 Os concretos ligados com sílica coloidal (6SC, 2SC) apresentaram elevada deformação, sendo que quanto maior o percentual de sílica coloidal maior a deformação final. Esta elevada deformação nas composições em que a sílica está presente foi proporcionada pela formação de fases de baixa refratariedade e estrutura de porosidade elevada. O teor de microssílica no sistema de aluminamagnésia é um dos responsáveis pelo aumento no comportamento de deformação do concreto no estado plástico. A figura 39 apresenta o resultado de módulo elástico das composições. Figura 39: Módulo Elástico em função da temperatura de tratamento térmico contendo teores distintos de ligantes 100 Módulo elástico (GPa) 90 80 70 60 6C 2C 6SC 2SC 6AH 2AH 4SC2AH 2SC4AH 50 40 30 20 10 0 -10 0 1 3 5 Número de ciclos Fonte: O AUTOR, 2012 A composição 6SC com 6% de sílica coloidal 40% em solução, apresentou a menor perda em módulo de elástico após 1,3 e 5 ciclos de choque térmico. Este material 87 apresentou maior estabilidade na perda em módulo elástico e resistência à propagação de trincas, devido à sinterização e formação de fases líquidas na matriz, sendo que estas fases acomodaram as tensões termomecânicas geradas na matriz. A figura 40 mostra resultado do ensaio de ataque por escória rotativa, para as composições contendo teores distintos de ligantes. 35 Desgaste Desgaste (%) 30 4,5 4 3,5 3 2,5 2 1,5 1 0,5 0 Infiltração 25 20 15 10 5 4S C2 AH 2S C4 AH 2A H 6A H 2S C 6S C 2C 6C 0 Desgaste ( mm/h) Figura 40: Desgaste e Infiltração por escória em concretos de alumina – magnésia contendo teores distintos de ligantes Composições Fonte: O AUTOR, 2012 O desgaste elevado das composições 2SC4AH e 4SC2AH mostraram que a combinação dos ligantes, sílica coloidal e alumina hidratável proporcionaram maior desgaste e maior infiltração nas composições devido a presença de MgO sem reagir na matriz. È possível observar pela figura 40 que quanto maior o desgaste, maior a infiltração. A utilização de sílica coloidal, na composição 6SC, reduz o desgaste e a infiltração na matriz do concreto, devido à densificação e reduzida porosidade, proporcionadas pela elevada sinterização que este ligante gera na matriz do concreto. A figura 41 apresenta fotografias dos corpos de prova das composições, após o ensaio de ataque por escória rotativa. 88 Figura 41: Fotografias corpos de prova após ensaio de ataque por escória rotativa 6C 6SC 6AH 4SC2AH 2C 2SC 2AH 2SC4AH Fonte: O AUTOR, 2012 As amostras dos concretos moldados aplicando a sílica coloidal apresentaram maior sinterização e volume de trincas na matriz. Estas trincas são geradas pela formação de fases líquidas na matriz, o que pode ocasionar maior degradação do produto durante aplicação. 4.4.1 Efeito do tipo de ligante na espinelização in situ Considerando o efeito significativo do percentual de cimento sobre a variação linear resultante do sistema alumina-magnésia, durante a espinelização in situ, optou-se pela avaliação de outros dois tipos de ligantes aplicados de forma isolada ou 89 combinados entre si: a sílica coloidal e a alumina hidratável. As comparações foram realizadas entre as composições elaboradas com o mesmo percentual de ligantes (6%): 6C, 6SC, 6AH, 4SC2AH e 2SC4AH. A figura 42 ilustra a variação linear dimensional dos concretos, contendo alumina magnésia em função do tipo de ligante aplicado. Variação Linear dimensional ( %) Figura 42: Variação linear de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes 3,5 3 6C 6SC 6AH 2SC4AH 4SC2HA 2,5 2 1,5 1 0,5 0 -0,5 -1 110ºC 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Pela figura 42 pode-se verificar que a variação do tipo de ligante aplicado interferiu diretamento no comportamento de variação linear dimensional dos concretos de alumina - magnésia. Entre as temperaturas de 1150ºC e 1300ºC todas as composições apresentam expansão indicando formação de espinélio. Entre as temperaturas de 1300ºC e 1500ºC, a substituição do cimento de aluminato de cálcio por sílica coloidal e/ou alumina hidratável resulta em queda considerável na variação linear do sistema na medida em que a temperatura de 1500ºC, mostrando mais uma vez que as matérias-primas presentes na matriz interferem no equilíbrio volumétrico dos concretos de alumina-magnésia. Em função das respectivas fases formadas, nota-se que a presença de sílica coloidal minimiza a variação linear do concreto, isto porque a ela densifica a matriz da 90 composição. Quanto maior o percentual de sílica coloidal maior a retração obtida no sistema. A substituição do cimento de aluminato de cálcio por sílica coloidal e/ou alumina hidratável favorece o controle da variação linear do sistema alumina–magnésia, devido à ausência de expansão decorrente da formação de CA6. Este fenômeno também já foi evidenciado pelos autores BRAULIO, ET AL (2009); BRAULIO, ET AL (2011) os quais mostraram que a substituição de cimento de aluminato de cálcio por outro ligante proporciona redução considerável na variação linear do sistema de alumina-magnésia. O módulo de ruptura dos concretos em função do tipo de ligante está indicado na figura 43. Figura 43: Resistência mecânica de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes Módulo de ruptura ( Mpa) 40 6C 35 6SC 6AH 4SC2AH 2SC4AH 30 25 20 15 10 5 0 110ºC 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 O resultado de módulo de ruptura observado na figura 43 evidencia uma relação com o valor obtido no ensaio de variação linear dimensional. Nas temperaturas entre 1150ºC e 1300ºC a composição 6C com 6% de cimento apresenta crescimento considerável no módulo de ruptura de acordo com o perfil de módulo de ruptura obtido após secagem a 110ºC x 24 horas. Entretanto na temperatura de 1500ºC o módulo de ruptura deste concreto não apresenta considerável crescimento, possivelmente devido às trincas geradas na reação expansiva, não controlada, 91 durante a formação de espinélio e CA6. O módulo de ruptura da composição 6AH apresentou-se inferior a composição 6C em temperaturas intermediárias, mas é notável o acréscimo que esta composição adquire com acréscimo de temperatura confirmando os estudos dos autores BRAULIO, ET AL (2009). Os concretos 4SC2AH e 2SC4AH, associação de alumina hidratável e sílica coloidal, apresentaram considerável acréscimo no módulo de ruptura após a temperatura de 1500ºC. Este acréscimo pode ser justificado pela densificação da estrutura proporcionada pela combinação destes ligantes. O resultado de porosidade aparente das composições em função do tipo de ligante aplicado está indicado na figura 44. Figura 44: Porosidade aparente de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes 35 Porosidade (%) 30 25 20 15 10 5 6C 6SC 6AH 4SC2AH 2SC4AH 0 110ºC 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Nas temperaturas entre 110ºC e 1300ºC evidencia-se que devido à rede tridimensional porosa das ligações silano formadas durante o processo de gelificação do sol de sílica, todas as composições moldadas utilizando a sílica coloidal como ligante apresentam porosidade elevada. Na temperatura de 1500ºC a presença de microssílica proporciona formação de fases líquidas e sinterização elevada, reduzindo a porosidade final das composições. 92 Na temperatura de 1500ºC observa-se que aumento na porosidade aparente final da formulação 6C com 6% de cimento. A elevação na porosidade desta composição é relacionada à presença de CA6 na matriz. Os autores BRAULIO, ET AL (2009) mostraram que esta porosidade relacionada com a formação de CA6 pode causar danos mecânicos ao concreto. Os resultados comprovam o estudo dos autores SAKO, ET AL (2010) onde mostraram que a presença da fase CA6, pelo seu formato acicular, pode resultar em aumento de resistência mecânica do material devido às conexões geradas entre os agregados e a matriz. Porém, assim como ocorre na espinelização in situ, uma expansão não controlada pode resultar em efeitos indesejáveis, devido à deterioração das propriedades mecânicas pela formação de microtrincas e conseqüente aumento de porosidade. Devido a este efeito expansivo do CA6, o controle do teor de cimento de aluminato de cálcio é fundamental para se obter uma expansão “engenheirada” que não ocasione danos ao concreto refratário. A figura 45 apresenta microestruturas distintas para os concretos ligados com 6% de ligante distinto ou associados: 6C (cimento de aluminato de cálcio), 6SC (sílica coloidal), 6AH (alumina hidratável), 4SC2AH e 2SC4AH (ambos com sílica coloidal e alumina hidratável), indicando as fases finais obtidas após sinterização a 1500ºC por 5 horas. 93 Figura 45: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo 6% de ligante: concreto 6C, concreto 6SC, concreto 6AH, e concreto 2SC4AH 6C 6AH 6SC 4SC2AH 2SC4A H Fonte: O AUTOR, 2012 Pode-se observar que nas microestruturas de todas as composições ocorre a presença de alumina e espinélio formado in situ matriz. A microestrutura do concreto 6C é constituída de alumina, CA6 e espinélio formado in situ. Os autores SAKO, ET AL (2010) já haviam evidenciado os grãos de CA6 presentes na microestrutura dos concretos ligados com cimento de aluminato de cálcio. A microestrutura evidencia o que mostrou os autores BRAULIO, ET AL (2011) onde os grãos de hexaluminato de cálcio se formam no interior e ao redor dos grãos de alumina tabulares. 94 A microestrutura do concreto 6SC apresenta, além das fases alumina, espinélio, elevado nível de sinterização e trincas ao redor dos agregados da matriz. A microestrutura da composição 6AH é densa (menor porosidade) e com presença de espinélio finamente disperso e excesso de alumina sem reagir na matriz de acordo com o estudo dos autores BRAULIO, ET AL (2009); LUZ, ET AL (2011). A microestrutura da composição 4SC2AH apresenta considerável densificação na matriz. A microestrutura da amostra 2SC4AH, devido ao excesso de alumina dispersa na matriz, mostra presença de magnésia sem reagir. A figura 46 mostra o comportamento de fluência das composições 6C, 6SC, 6AH, 4SC2AH e 2SC4AH, moldadas com 6% de ligantes. Figura 46: Resistência a fluência (1450ºC por 50 horas) para os concretos de alumina - magnésia (6C, 6SC, 6AH, 4SC2AH e 2SC4AH) 6C 6SC 6AH 4SC2AH 2SC4AH Deformação (%) 0 -2 -4 -6 -8 -10 -12 -14 Composições Fonte: O AUTOR, 2012 Pode se verificar que quanto maior o percentual de sílica coloidal no sistema, maior a deformação sob carga que os concretos apresentam. A presença de microssílica proporciona a formação de fases de baixa refratariedade que irão aumentar a deformação da matriz. A figura 47 mostra o resultado de módulo elástico dos corpos de prova em função da aplicação de 6% de ligante. 95 Figura 47: Módulo elástico de concretos de alumina-magnésia em função da temperatura de tratamento térmico contendo 6% de ligantes 90 80 6C Módulo elástico (GPa) 70 6SC 6AH 4SC2AH 2SC4AH 60 50 40 30 20 10 0 -10 0 1 3 5 Número de ciclos Fonte: O AUTOR, 2012 Devido à elevada sinterização proporcionada pela presença de sílica coloidal na matriz, o concreto 6SC com 6% deste ligante apresentou menor dano no ensaio de choque térmico, devido à presença de fases líquidas na matriz, que vão acomodar as tensões termomecânicas geradas durante o ensaio. A formação não controlada de CA6 na matriz do concreto 6C provoca trincamento excessivo, gerando redução no módulo elástico da composição após os ciclos de choque térmico. A figura 48 mostra o desgaste por ataque por escória rotativa por tipo de ligante. Figura 48: Taxa de desgaste em concretos de alumina-magnésia contendo 6% de ligantes 35 4,5 Desgaste (%) 30 Infiltração 4 3,5 25 3 20 2,5 15 2 1,5 10 1 5 Desgaste ( mm/h) Desgaste 0,5 0 0 6C 6SC 6AH 4SC2AH 2SC4AH Composições Fonte: O AUTOR, 2012 A formulação 6SC, 6% de sílica coloidal, apresenta menor índice de desgaste e infiltração durante o ensaio de ataque por escória rotativa. Esta resistência a 96 infiltração ésta associada à densificação e porosidade reduzida da matriz deste concreto. A infiltração por escória ocorre por meio dos disponíveis: poros, microtrincas, contornos de grãos, etc. A velocidade de infiltração depende das propriedades físicas do concreto, tais como porosidade aparente e diâmetro de poros. De acordo com os autores BRAULIO, ET AL (2011) conforme mostrado nas figuras 42 e 44 a composição 6C seria a mais propensa a infiltração, quando consideramos sua porosidade após 1500ºC. A composição 6SC apresenta comportamento de retração, após tratamento térmico a 1500ºC, associado com redução na porosidade. Esta densificação, proporcionada pela presença de sílica coloidal, favorece elevação no módulo de ruptura, reduzida perda em módulo elástico e menor desgaste por ataque por escória quando comparada com as outras composições de mesmo percentual de ligantes. 4.4.2 Efeito da quantidade de ligante na espinelização in situ 4.4.2.1 Cimento de aluminato de cálcio A variação no teor de CAC afetou de forma significativa a expansão do sistema alumina magnésia, influenciando suas propriedades mecânicas, fluência e choque térmico, devido à formação de microestruturas distintas após tratamento térmico. A figura 49 mostra o resultado VLD e resistência mecânica em função do percentual de cimento aplicado, para as composições 6C e 2C com 6% e 2% de cimento de aluminato de cálcio. 97 Figura 49: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de cimento: 6 e 2%-p CAC ( 6C e 2C) 40 3,5 2C 6C 2C 3 Módulo de ruptura(MPa) 35 2,5 30 2 25 1,5 20 1 15 0,5 10 0 5 Variação Linear dimensional ( %) 6C -0,5 0 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 O aumento no teor de cimento resultou em menor módulo de ruptura, em decorrência da maior expansão obtida pelo sistema. A variação linear dos dois concretos inicia após a temperatura de 1150ºC, indicando a formação de espinélio in situ. Em aproximadamente 1450ºC a variação linear apresenta correlação direta com o teor de CAC: Os autores BRAULIO, ET AL (2011) também confirmam que quanto maior o teor de cimento, maior a taxa de expansão. Esta expansão é explicada pela reação teórica do CA2 + 4A, formando CA6. Esta redução em resistência mecânica causada pelo comportamento expansivo associado com a formação de CA6 foi mostrada anteriormente pelos autores BRAULIO, ET AL (2008). O resultado de porosidade aparente em função do percentual de cimento aplicado, para as composições 6C e 2C com 6% e 2% de cimento de aluminato de cálcio é mostrado na figura 50. 98 Figura 50: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de cimento: 6 e 2%-p CAC ( 6C e 2C) 35 3,5 2C 6C 2C 3 Porosidade aparente (%) 2,5 25 2 20 1,5 15 1 0,5 10 0 5 Variação Linear dimensional ( %) 6C 30 -0,5 0 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Observa-se que o resultado de porosidade aparente também foi afetado pelo teor de CAC. A amostra contendo 6% de cimento (6C) apresentou superior nível de porosidade após queima a 1500ºC por 5 horas. Este a acréscimo na porosidade não é observada no concreto contendo 2% de CAC (2C), indicando que expansão deste concreto durante a formação de CA6 foi compensada pela sinterização obtida pelo mesmo. Para clarear as informações obtidas, as figuras 51 e 52 evidenciam análises quantitativas de difração de raios-x nas amostras dos concretos 6C e 2C, sinterizadas a 1500ºC por 5 horas. 99 Figura 51: Resultado de Difração de raios X da composição 6C, contendo 6% de cimento, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 Figura 52: Resultado de Difração de raios X da composição 2C, contendo 2% de cimento, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 Ao avaliarmos as duas figuras, observamos a presença das mesmas fases nos dois concretos. A quantidade das fases corídon (Al2O3) e nefelina (NaAlSiO4) é superior na composição com 2% de cimento. Em contrapartida a quantidade da fase hibonita (CaAl12O19) é maior na composição com 6% de cimento. A quantidade de espinélio formada nas duas composições não apresenta variação devido ao mesmo percentual de MgO adicionado. 100 A figura 53 apresenta as microestruturas dos concretos 6C e 2C, indicando as fases finais obtidas após sinterização a 1500ºC por 5 horas. Figura 53: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de cimento: 6%-p (A1 e A2) para o concreto 6C e 2%-p (B1 e B2) para o concreto 2C – (1) espinélio, (2) alumina e (3) CA6 A1 A2 B1 B2 Fonte: O AUTOR, 2012 As fases alumina, CA6 e espinélio formado in situ, estão presentes na microestrutura de ambos os concretos. A presença de alumina tabular nos dois concretos resultou na formação de uma camada fina e descontínua de CA6, devido aos contornos de grãos e porosidade presentes neste tipo de agregado conforme discutido por MILANEZ, ET AL ( 2010). O concreto contendo 6%-p de CAC indicou cristais de CA6 bem desenvolvidos, especialmente ao redor das aluminas tabulares. A microestrutura do concreto contendo 2%-p de CAC mostrou-se densificada e com menor quantidade de CA6. A análise de fluência para as composições 6C e 2C são mostradas na figura 54. 101 Figura 54: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com cimento de aluminato de cálcio (6C, 2C,) 6C 2C -0,32 -2,13 Deformação (%) 0 -0,5 -1 -1,5 -2 -2,5 Composições Fonte: O AUTOR, 2012 Quando se compara os resultados de deformação sob carga na figura 54, observase a redução no percentual de cimento de 6% para 2% resulta em menor deformação sob carga, devido a presença de cristais de CA6 que funcionam como um agente tenacificador da matriz do concreto. A seleção adequada do teor de CAC é um aspecto relevante para a engenharia de concretos do sistema alumina-magnésia. A formação de CA6 implica em uma distribuição adicional para o sistema, afetando a microestrutura do metal e conseqüentemente, suas propriedades. O módulo elástico absoluto em função do número de ciclos térmicos foi obtido conforme relatado na figura 55. 102 Figura 55: Módulo de Elasticidade de concretos alumina-magnésia contendo teores distintos de cimento: 6 e 2%-p CAC ( 6C e 2C) Módulo elástico (GPa) 90 6C 2C 70 50 30 10 -10 0 1 Número de ciclos 3 5 Fonte: O AUTOR, 2012 A presença de agulhas de CA6 pode gerar um mecanismo de tenacificação de concretos. A resistência ao choque térmico foi avaliada para os dois concretos (6C e 2C) contendo teores distintos de CAC, após queima à 1500ºC. Os corpos de prova suportaram 5 ciclos de choque térmico antes da fratura dos mesmos O concreto contendo 2% CAC apresentou menor no resultado de módulo elástico após 5 ciclos de choque térmico, uma vez que o mesmo apresentou uma microestrutura muito densificada, elevada resistência mecânica e uma pequena quantidade de CA6. Uma elevada energia foi armazenada, resultando em baixa resistência a propagação de trincas. 4.4.2.2 Sílica coloidal 40% em solução A variação no teor de sílica coloidal afetou de forma significativa a retração do sistema alumina magnésia, influenciando suas propriedades mecânicas, fluência e choque térmico, devido à formação de microestruturas de elevada sinterização após tratamento térmico. A figura 56 mostra o resultado VLD e resistência mecânica em função da temperatura, para as composições 6SC e 2SC com 6% e 2% de sílica coloidal 40% em solução. 103 Figura 56: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloídal: 6 e 2%p SC ( 6SC e 2SC) 40 3,5 2SC 6SC 2SC 3 Módulo de ruptura(MPa) 35 2,5 30 2 25 1,5 20 1 15 0,5 10 0 5 Variação Linear dimensional ( %) 6SC -0,5 0 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Como pode ser observado na figura 56, o aumento no teor de sílica resulta em menor resistência mecânica, possivelmente em decorrência da maior sinterização e elevada retração obtida pelo sistema. Acima da temperatura de 1150ºC inicia leve expansão nos dois concretos, esta variação está relacionada à formação de espinélio in situ. Em aproximadamente 1450ºC a variação linear apresenta correlação direta com o teor de sílica coloidal: quanto maior o teor da mesma, maior a taxa de retração. Esta retração envolve a formação de fases líquidas e elevada sinterização da matriz. O resultado de porosidade aparente e variação linear dimensional em função do percentual de sílica coloidal 40% em solução aplicado, para as composições 6SC e 2SC com 6% e 2% de sílica coloidal é mostrada na figura 57. 104 Figura 57: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloídal: 6 e 2%p SC ( 6SC e 2SC) 35 3,5 Porosidade aparente (%) 2,5 25 2 20 1,5 15 1 0,5 10 5 6SC 2SC 0 6SC 2SC -0,5 0 Variação Linear dimensional ( %) 3 30 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Nas temperaturas entre 1150ºC e 1300ºC a porosidade é mais afetada pelo teor de SC. Entretanto após na temperatura de 1500ºC porosidade independe do percentual de sílica coloidal. A redução na porosidade da formulação contendo 6% de SC (6SC), em 1500ºC é proporcionada pela elevada sinterização deste concreto, indicando que a expansão associada à formação de espinélio foi compensada pela formação de fase líquida durante a sinterização. O resultado de porosidade aparente seguiu a mesma tendência das curvas de VLD. As figuras 58 e 59 descrevem os resultados das análises quantitativas de difração de raios-X nas amostras 6SC e 2SC, sinterizadas a 1500ºC por 5 horas. 105 Figura 58: Resultado de Difração de raios X da composição 6SC, contendo 6% de sílica coloidal, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 Figura 59: Resultado de Difração de raios X da composição 2SC, contendo 2% de sílica coloidal, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 As duas composições são compostas basicamente das fases coríndon e espinélio, entretanto a amostra com 6% de sílica apresenta traços de diaoyudoita (NaAl11O17). Adicionou-se o mesmo percentual de magnésia nas duas composições por isso a quantidade da fase de espinélio formada é idêntica. A presença de sílica auxilia na energia de ativação da formação dos espinélio. 106 A figura 60 apresenta as microestruturas dos concretos 6SC e 2SC, após sinterização a 1500ºC por 5 horas. Figura 60: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de sílica coloidal: 6% (C1 e C2) para o concreto 6SC e 2% (D1 e D2) para o concreto 2SC C1 C2 D1 D2 Fonte: O AUTOR, 2012 A microestrutura de ambos os concretos se constituiu das fases alumina, e evidencia o espinélio formado in situ. Na microestrutura do concreto contendo 6% de sílica coloidal observa-se elevada sinterização e trincas generalizadas, especialmente ao redor das aluminas tabulares. Na microestrutura do concreto contendo 2% de SC ocorre menor densificação. Observa-se que o espinélio formado está finamente disperso na matriz das duas composições. A análise de fluência para as composições 6SC e 2SC são mostradas na figura 61. 107 Figura 61: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com sílica coloidal (6SC, 2SC) 6SC 2SC Deformação (%) 0 -2 -4 -6 -8 -10 -12 -14 Composições Fonte: O AUTOR, 2012 A deformação sob carga que os concretos que utilizam a sílica coloidal como ligante é proporcionada pela formação de fases líquidas de baixa refratariedade. O teor de microssílica no sistema de alumina-magnésia é responsável pelo comportamento de fluência dos concretos. Quanto maior o percentual de fase líquida no sistema maior a deformação do mesmo. A seleção adequada do teor de Sílica coloidal é um aspecto relevante para a engenharia de concretos do sistema alumina-magnésia. A presença de fase líquida afeta a microestrutura do concreto e conseqüentemente suas propriedades. O módulo elástico absoluto em função do número de ciclos térmicos foi obtido conforme relatado na figura 62. 108 Figura 62: Módulo de elasticidade de concretos alumina-magnésia contendo teores distintos de sílica coloídal: 6 e 2% SC ( 6SC e 2SC) Módulo elástico (GPa) 90 6SC 2SC 70 50 30 10 -10 0 1 Número de ciclos 3 5 Fonte: O AUTOR, 2012 A presença de elevada sinterização pode gerar um mecanismo de tenacificação de concretos, a resistência ao choque térmico foi avaliada para os dois concretos (6SC e 2SC) contendo teores distintos de sílica coloidal, após queima a 1500ºC. Os corpos de prova suportaram 5 ciclos de choque térmico antes da fratura dos mesmos. Observou-se que a amostra contendo 6% de sílica apresenta maior formação de fases líquidas na matriz acomodando melhor as tensões termomecânicas geradas durante os ciclos de choque térmico. 4.4.2.3 Alumina hidratável Nas figuras a seguir observou-se que a variação no teor de alumina hidratável afeta levemente a expansão do sistema alumina magnésia, influenciando de forma sutil suas propriedades mecânicas, fluência e choque térmico, devido à formação de microestruturas similares após tratamento térmico. A figura 63 mostra o resultado VLD e a resistência mecânica em função da temperatura, das composições 6AH e 2AH com 6% e 2% de alumina hidratável. 109 Figura 63: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de alumina hidratável: 6 e 2% AH ( 6AH e AH) 40 3,5 2HA 6HA 2HA 3 Módulo de ruptura(MPa) 35 2,5 30 2 25 1,5 20 1 15 0,5 10 0 5 Variação Linear dimensional ( %) 6HA -0,5 0 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 O aumento no teor de alumina hidratável resultou em menor resistência mecânica em decorrência de presença de alumina e magnésia sem reagir na matriz, resultando em menor formação de espinélio. Após a temperatura de 1150ºC inicia a expansão dos dois concretos, atribuída à formação de espinélio in situ. Em aproximadamente 1450ºC a variação linear apresenta correlação indireta com o teor de alumina hidratável: quanto maior o teor de alumina hidratável, menor a taxa de expansão. Esta característica envolve a presença de alumina e MgO puros na matriz. O resultado de porosidade aparente e variação linear dimensional em função do percentual de alumina hidratável aplicada, para as composições 6AH e 2AH com 6% e 2% de alumina hidratável é mostrada na figura 64. 110 Figura 64: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de alumina hidratável: 6 e 2% AH ( 6AH e AH) 35 3,5 2HA 6HA 2HA 3 Porosidade aparente (%) 2,5 25 2 20 1,5 15 1 0,5 10 0 5 Variação Linear dimensional ( %) 6HA 30 -0,5 0 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Independente da temperatura, a porosidade aparente foi pouco afetada pelo teor de alumina hidratável, indicando que a variação no teor de alumina hidratável não influenciou na formação de espinélio resultando em baixa porosidade e expansão do sistema. As figuras 65 e 66 evidenciam as análises quantitativas de difração de raios-x nas amostras 6AH e 2AH sinterizadas a 1500ºC por 5 horas. Figura 65: Resultado de Difração de raios X da composição 6AH, contendo 6% de alumina hidratável, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 111 Figura 66: Resultado de Difração de raios X da composição 2AH, contendo 2% de alumina hidratável, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 Pode-se constatar pelas figuras 51 e 52 que as fases detectadas nas duas composições foram similares, pois a quantidade de corídon (Al2O3), de diaoyudaoite e espinélio é similar. Entretanto, no concreto com 6% de alumina hidratável foi encontrado traços de nefelina (NaAlSiO4). A figura 67 mostra as fases finais obtidas nas microestruturas dos concretos 6AH e 2AH, após sinterização a 1500ºC por 5 horas. 112 Figura 67: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de alumina hidratável: 6% (E1 e E2) para o concreto 6AH e 2% (F1 e F2) E1 E2 F1 F2 Fonte: O AUTOR, 2012 A microestrutura de ambos os concretos é constituída de alumina, e espinélio formado in situ. A presença de alumina tabular nos dois concretos resultou na formação de uma camada de espinélio nos contornos de grãos deste agregado. Os concretos contendo 6% e 2% de AH apresentaram excesso de alumina, na matriz, sem reagir, especialmente ao redor das aluminas tabulares. Na microestrutura das duas amostras, o espinélio formado está muito bem disperso na matriz. A análise de fluência para as composições 6AH e 2AH são mostradas na figura 68. 113 Figura 68: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com alumina hidratável (6AH, 2AH) 6AH 2AH -0,61 -1,10 Deformação (%) 0 -0,2 -0,4 -0,6 -0,8 -1 -1,2 Composições Fonte: O AUTOR, 2012 Os concretos ligados com alumina hidratável apresentaram pequena deformação. Esta reduzida deformação foi proporcionada pelo excesso de alumina na matriz e formação de microestrutura com presença de espinélio finamente disperso. O módulo elástico absoluto em função do número de ciclos térmicos foi obtido conforme relatado na figura 69. Figura 69: Módulo de elasticidade de concretos alumina-magnésia contendo teores distintos de alumina hidratável: 6 e 2% AH ( 6AH e 2AH) Módulo elástico (GPa) 90 6AH 2AH 70 50 30 10 -10 0 1 Número de ciclos 3 5 Fonte: O AUTOR, 2012 A presença de alumina hidratável pode gerar um mecanismo de coalescência das trincas nos concretos. À resistência ao choque térmico foi avaliada para os dois concretos (6AH e 2AH) contendo teores distintos de alumina hidratável, após queima a 1500ºC. Os corpos de prova suportaram 5 ciclos de choque térmico antes da fratura dos mesmos. As amostras contendo respectivamente 6% e 2% de AH apresentaram resultados semelhantes no ensaio de módulo elástico. O dano 114 causado por 5 ciclos de choque térmicos independe da quantidade de alumina hidratável presente no sistema 4.4.3 Efeito da combinação dos ligantes sílica coloidal e alumina hidratável na espinelização in situ A combinação entre os ligantes, sílica coloidal e alumina hidratável afetou de forma significativa o caráter de expansão ou retração do sistema alumina magnésia, influenciando suas propriedades mecânicas, fluência e choque térmico, devido à formação de microestruturas distintas após tratamento térmico. A figura 70 mostra o resultado VLD e resistência mecânica em função da temperatura, entre as composições 4SC2AH com 4% de sílica coloidal e 2% de alumina hidratável e 2SC4AH com 2% de sílica coloidal e 4% de alumina hidratável. Figura 70: Resistência mecânica e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% SC e 2%-p AH; 2% SC e 4% AH (4SC2AH e 2SC4AH) 40 3,5 2SC4AH 4SC2AH 2SC4AH 3 Módulo de ruptura(MPa) 35 2,5 30 2 25 1,5 20 1 15 0,5 10 0 5 Variação Linear dimensional ( %) 4SC2AH -0,5 0 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 Observa-se que o aumento no teor de sílica coloidal resulta em menor resistência mecânica, em decorrência da maior sinterização e formação de fase líquida do sistema. Devido a faixa de temperatura e mesmo teor de MgO presente, acima da temperatura de 1150ºC inicia-se a expansão dos dois concretos, atribuída a formação de espinélio in situ. Em aproximadamente 1450ºC a variação linear 115 apresenta correlação direta com o teor de sílica coloidal: Quanto maior o teor de sílica coloidal, maior a retração do sistema, que envolve formação de fase líquida e densificação da matriz. O resultado de porosidade aparente e variação linear dimensional em função do percentual de alumina hidratável aplicada, para as composições 4SC2AH com 4% de sílica coloídal e 2% de alumina hidratável e 2SC4AH com 2% de sílica coloidal e 4% de alumina hidratável é mostrado na figura 71. Figura 71: Porosidade aparente e variação linear dimensional (VLD) de concretos alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% SC e 2% AH; 2%-p SC e 4% AH (4SC2AH e2SC4AH) 3,5 4SC2AH 2SC4AH 4SC2AH 2SC4AH 30 3 Porosidade aparente (%) 2,5 25 2 20 1,5 15 1 0,5 10 0 5 Variação Linear dimensional ( %) 35 -0,5 0 -1 1150ºC 1300ºC 1500ºC Temperatura (ºC) Fonte: O AUTOR, 2012 A porosidade aparente inicialmente é afetada pelo teor de sílica coloidal. Entretanto, devido à sinterização e formação de fase líquida, gerada pela de sílica coloidal, os concretos apresentaram redução na porosidade de na temperatura 1500ºC, indicando que a expansão associada à formação de espinélio foi compensada pela sinterização. Para evidenciar as observações nas figuras 72 e 73 estão presentes as análises qualitativas de difração de raios-x nas amostras 4SC2AH e 2SC4AH, sinterizadas a 1500ºC por 5 horas. 116 Figura 72: Resultado de Difração de raios X da composição 4SC2AH, contendo 4% de sílica coloidal e 2% de alumina hidratável, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 Figura 73: Resultado de Difração de raios X da composição 2SC4AH, contendo 2% de sílica coloidal e 4% de alumina hidratável, após tratamento térmico a 1500ºC Fonte: O AUTOR, 2012 Fases idênticas foram detectadas nas duas composições. Na composição 2SC4AH com 4% de alumina hidratável, a quantidade de espinélio formada é superior. Este nível elevado de espinélio formado é associado com a maior quantidade de alumina disponível na matriz para reação com o MgO . A figura 74 apresenta as fases finais obtidas nas microestruturas dos concretos 4SC2AH e 2SC4AH, após sinterização a 1500ºC por 5 horas. 117 Figura 74: Microestrutura obtida após a queima a 1500ºC por 5 horas dos concretos de alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% de SC e 2% de AH (G1 e G2) para o concreto 2SC4AH e 2% de SC e 4% de AH (H1 e H2) para o concreto 2SC4AH G1 G2 H1 H2 MgO Fonte: O AUTOR, 2012 O concreto 4SC2AH apresentou maior sinterização e densificação na matriz além de presença de trincas ao redor dos agregados de alumina tabular. A microestrutura do concreto 2SC4AH mostrou presença, na matriz, de grãos de MgO sem reagir para formar espinélio. A análise de fluência para as composições 4SC2AH e 2SC4AH são mostradas na figura 75. 118 Deformação (%) Figura 75: Resistência a fluência (1450ºC por 50 horas) para os concretos do sistema alumina-magnésia ligados com sílica coloidal e alumina hidratável (4SC2AH, 2SC4AH) 4SC2AH 2SC4AH -8,10 -3,11 0,00 -1,00 -2,00 -3,00 -4,00 -5,00 -6,00 -7,00 -8,00 -9,00 Composições Fonte: O AUTOR, 2012 O teor de sílica no sistema de alumina-magnésia é responsável pelo comportamento de fluência dos concretos. Quanto maior o percentual de sílica, maior a presença de fase líquida e conseqüentemente maior a deformação apresentada pela composição. O módulo elástico absoluto em função do número de ciclos térmicos foi obtido conforme relatado na figura 76. Figura 76: Módulo de elasticidade de concretos alumina-magnésia contendo teores distintos de sílica coloidal e alumina hidratável: 4% SC e 2% AH; 2%p SC e 4% AH (4SC2AH e2SC4AH) Módulo elástico (GPa) 90 4SC2AH 2SC4AH 70 50 30 10 -10 0 1 Número de ciclos 3 5 Fonte: O AUTOR, 2012 A resistência ao choque térmico foi avaliada para os dois concretos (4SC2AH e 2SC4AH) contendo teores distintos de sílica coloidal e alumina hidratável, após queima a 1500ºC. Os concretos apresentaram similar resistência no resultado de módulo elástico após 5 ciclos de choque térmico, uma vez que, os mesmos 119 apresentaram uma microestrutura densificada, elevada resistência mecânica, sem acréscimo de porosidade. 120 5 CONCLUSÃO Os concretos apresentaram resultados diferenciados, associados com o cuidado empregado com a caracterização das matérias primas, com etapa de formulação de acordo com o modelo de empacotamento de partículas mais adequado e com a seleção de ligantes adequados para este sistema. Este trabalho comprovou que em temperaturas intermediárias, o cimento de aluminato de cálcio é o ligante mais indicado para o sistema alumina-MgO, entretanto em altas temperaturas a combinação de alumina hidratável e sílica coloidal é uma alternativa para conter a expansão gerada na reação de formação do espinélio. Resultados relevantes foram identificados durante a análise da espinelização in situ do sistema. O tipo de ligante interfere diretamente nas propriedades do sistema. Os sistemas contendo cimento apresentam expansão elevada após a formação do espinélio in situ e CA6. A sílica coloidal e alumina hidratável são substitutos potenciais para o cimento de aluminato de cálcio, como ligantes, no sistema alumina-magnésia. Quando utilizados individualmente os resultados obtidos nos ensaios de resistência a choque térmico e a ataque químico por escória são superiores aos resultados obtidos pelo cimento. Quando combinados estes resultados são inferiores aos obtidos pelo cimento, entretanto os resultados nos ensaios de módulo de ruptura e variação linear são superiores. Os resultados obtidos nos ensaios realizados aplicando-se os três ligantes indicaram que a substituição do cimento de aluminato de cálcio pela sílica coloidal e/ou pela alumina hidratável é um dos caminhos para controlar o comportamento expansivo do sistema alumina - magnésia. Com relação aos concretos de alumina-magnésia espinelizados in situ foi grande o efeito dos ligantes avaliados sob a expansão do sistema. Todos os parâmetros estudados (tipo de ligante, teor de ligante e combinação de ligante) influenciaram significamente o comportamento de expansão. 121 6 SUGESTÃO PARA TRABALHOS FUTUROS De acordo com os resultados obtidos nesta dissertação, as principais possibilidades para continuidade deste assunto são: 1. Avaliação do comportamento de nanopartículas de alumina e de MgO, visando a redução da temperatura de espinelização e os danos provocados pela expansão durante a formação de espinélio in situ. 2. Simulação numérica de concretos magnesianos, utilizando-se as mesmas variáveis deste trabalho. 122 7 REFERÊNCIAS BIBLIOGRÁFICAS AHARI, K. G.; SHARP, J. H.; LEE, W. E. Hydration of refractory oxides in castables bond systems-II: alumina-silica and magnesia-silica mixtures. Journal of the European Ceramic Society. n.23, p.3071-3077, 2003. AKSEL, C.; RAND, B.; RILEY, F. L.; WARREN, P. D. Mechanical properties of magnesia-spinel composites. Journal of the European Ceramic Society. n.22, p.745-754, 2002. AKSEL, C.; RAND, B.; RILEY, F. L.; WARREN, P. D. Thermal shock behaviour of magnesia-spinel composites. Journal of the European Ceramic Society. n.24, p.2839-2845, 2004. AKSEL, C.; RILEY, F. L. Young’s modulus measurements of magnesia-spinel composites using load-deflection curves, sonic modulus, strain gauges and Rayleigh waves. Journal of the European Ceramic Society. n.23, p.3089-3096, 2003. AKSEL, C.; WARREN, P. D. Thermal Shock parameters [R, R’’, R’’’] of magnesiaspinel composites. Journal of the European Ceramic Society. n.23, p.301-308, 2003. AKSEL, C.; WARREN, P. D.; RILEY, F. L. Fracture behaviour of magnesia and magnesia-composites before and after thermal shock. Journal of the European Ceramic Society. n.24, p.2407-2416, 2004a. AKSEL, C.; WARREN, P. D.; RILEY, F. L. Magnesia-spinel composites. Journal of the European Ceramic Society. n.24, p.3119-3128, 2004b. 123 AMARAL, L. F. Mecanismos de controle da hidratação da magnésia visando sua utilização em concretos refratários. 2009. 135f. Dissertação (Mestrado em Engenharia de Materiais). Universidade Federal de São Carlos, São Carlos. ANDRADE, F. Comparativo entre tijolos MgO-C e dolomíticos para aplicação no revestimento refratário da panela para a fabricação de aços de construção mecânica. 2009. 55f. Dissertação (Mestrado em Engenharia de Materiais). Universidade Federal do Rio Grande do Sul, Porto Alegre. AUVRAY, J.; GAULT, C. Evolution of elastic properties and microstructural changes versus temperature in bonding phases of alumina and alumina-magnesia refractory castables. Journal of the European Ceramic Society. n.27, p.3489-3496, 2007. BANERJEE, A.; DAS, S.; MISRA, S.; MUKHOPADHYAY, S. Structural analysis on spinel (MgAL2O4) for application in spinel-bonded castables. Revista Ceramics International. n. 35, p. 381-390, 2009. BRAULIO, M. A. L. Concretos refratários aluminosos espinelizados. 2008. 236f. Dissertação (Mestrado em Engenharia de Materiais). Universidade Federal de São Carlos, São Paulo. BRAULIO, M. A. L.; BRANT, P. O. C.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Microsilica or MgO grain Size: Which one mostly affects the in situ spinel refractory castable expansion? Revista Ceramics International. n.35, p.3327-3334, 2009. 124 BRAULIO, M. A. L.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Selection of binders for in situ spinel refractory castables. Journal of the European Ceramic Society. n.29, p.2727-2735, 2009. BRAULIO, M. A. L.; MILANEZ, D. H.; SAKO, E. Y.; BRITO, M. A. M.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Concretos refratários engenheirados com expansão controlada para panelas e siderurgia. Revista cerâmica. n. 54, p. 16, 2008. BRAULIO, M. A. L.; MILANEZ, D. H.; SAKO, E. Y.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Agentes ligantes e seus efeitos em concretos refratários alumina-magnésia. Revista cerâmica. n. 56, p. 325-330, 2010. BRAULIO, M. A. L.; MORBIOLI, G. G.; PANDOLFELLI, V. C.; MILANEZ, D. H. Calcium Aluminate cement source evaluation for Al2O3-MgO refractory castables. Revista Ceramics international. n.37, p.215-221, 2011. BRAULIO, M. A. L.; RIGAUD, M.; BUHR, A.; PARR, C.; PANDOLFELLI, V. C. Spinelcontaining alumina-based refractory castables. Revista Ceramics International. n. 37, p. 1705-1724, 2011. BRAULIO, M. A. L.; TOMBA MARTINEZ, A. G.; LUZ, A. P.; LIEBSKE, C.; PANDOLFELLI, V. C. Basic slag attack of spinel-containing refractory castables. Revista Ceramics International. n.37, p.1935-1947, 2011. CARDOSO, F. A.; INNOCENTINI, M. D. M.; MIRANDA, M. F. S.; VALENZUELA, F. A. O.; PANDOLFELLI, V. C. Drying behavior of hydratable alumina-bonded refractory castables. Journal of the European Ceramic Society. n. 24, p. 797-802, 2004. 125 CINTRA, G. B.; BRAULIO, M. A. L.; BRITO, M. A. M.; BINTTENCOURT, L. R. M.; PANDOLFELLI, V. C. Espinelização in-situ e seu efeito na resistência mecânica ao choque térmico de concretos refratários. Revista cerâmica. n. 54, p. 287-295, 2008. CINTRA, G. B.; BRAULIO, M. A. L.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Tamanho de grão de MgO e seus efeitos na resistência ao choque térmico de concretos refratários espinelizados in-situ. Revista cerâmica. n. 56, p. 15-22, 2010. DÍAS, L. A.; TORRECILLAS, R.; AZAB, A. H.; PENA, P. Effect of spinel content on slag attack resistance of high alumina refractory castables. Journal of the European Ceramic Society. n.27, p.4623-4631, 2007. DUARTE, A. K. Encapsulamento cerâmico de resíduos de materiais refratários. 2005. 244f. Tese (Doutorado em Engenharia Metalúrgica). Universidade Federal de Minas Gerais, Belo Horizonte. ANDRADE, F. Comparativo entre tijolos MgO-C e dolomíticos para aplicação no revestimento refratário da panela para a fabricação de aços de construção mecânica. 2009. 55f. Dissertação (Mestrado em Engenharia de Materiais). Universidade Federal do Rio Grande do Sul, Porto Alegre. GHANBARI, K.; SHARP, A. J. H.; LEE, W. E. Hydration of refractory oxides in castables bond systems-I: alumina, magnesia, and alumina-magnesia mixtures. Journal of the European Ceramic Society. n.22, p.495-503, 2002. 126 GHOSH, A.; SARKAR, R.; MUKHERJEE, B.; DAS, S. K. Effect of spinel content on the properties of magnesia-spinel composite refractory. Journal of the European Ceramic Society. n.24, p.2079-2085, 2004. GRASSET-BOURDEAL, R.; ALZINA, A.; HUGER, M.; GRUBER, D.; HARMUTH, H.; CHOTARD, T. Influence of thermal damage occurrence at microstructural scale on the thermomechanical behaviour of magnesia-spinel refractories. Journal of the European Ceramic Society. n.32, p.989-999, 2012 ISMAEL, M. R.; SALOMÃO, R.; POLITO, L. A.; PANDOLFELLI, V. C. Agentes ligantes para concretos refratários: sílica coloidal e alumina hidratável. Revista cerâmica. n. 53, p. 142-146, 2007. ISMAEL, M. R.; SALOMÃO, R.; PANDOLFELLI, V. C.; Otimização do uso de sol de sílica como agente ligante para concretos refratários. Revista Cerâmica. n.52, p.9297, 2006. ISMAEL, M. R.; VALENZUELA, F. A. O.; POLITO, L. A.; PANDOLFELLI, V. C. Propriedades termo-mecânicas de concretos refratários ligados por sílica coloidal. Revista cerâmica. n. 53, p. 314-318, 2007. KO, Y.; Role of spinel composition in the slag resistance of Al2O3–spinel and Al2O3– MgO castables. Revista Ceramics International. n.28, p.805-810, 2002. LUZ, A. P.; BRAULIO, M. A. L.; TOMBA MARTINEZ, A. G.; PANDOLFELLI, V. C. Slag attack evaluation of in situ spinel-containing refractory castables via experimental tests and thermodynamic simulations. Revista Ceramics International. 2011. 127 MAGLIANO, M. V. M. Sílica coloidal como agente ligante e fonte mulitizadora em concretos refratários. 2009. 143f. Dissertação (Mestrado em Engenharia de Materiais). Universidade Federal de São Carlos, São Paulo. MARTINEZ, A. G. T.; BRAULIO, M. A. L.; LUZ, A. P.; PANDOLFELLI, V. C. Creep behaviour modeling of silica fume containing Al2O3-MgO refractory castables. Revista Ceramics International. N.38, p.327-332, 2012 MILANEZ, D. H.; SAKO, E. Y.; MAIA, M. F.; BRAULIO, M. A. L.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Cimento aluminoso e seus efeitos em concretos refratários magnesianos espinelizados in situ. Revista cerâmica. n. 56, p. 91-96, 2010. OLIVEIRA, I. R.; GARCIA, J. R.; PANDOLFELLI, V. C. Cinética de hidratação de ligantes à base de alumina hidratável ou aluminato de cálcio. Revista Cerâmica. n.53, p.20-28, 2007. OLIVEIRA, I. R.; PANDOLFELLI, V. C. Concretos refratários preparados com a alumina hidratável: Efeito dos dispersantes. Revista cerâmica. n. 55, p. 33-39, 2009. ORTEGA, F. S.; PILEGGI, R. G.; PANDOLFELLI, V. C. Influência dos modelos de Alfred e de Andreasen sobre a microestrutura e densidade a verde de compactos cerâmicos obtidos por colagem ou prensagem. Revista cerâmica. 1997. PRESTES, E. Avaliação do desempenho de concretos refratários ao ataque por escória de redução de chumbo secundário em forno rotativo. 2007. 134f. 128 Dissertação (Mestrado em Engenharia e Ciência de Materiais). Universidade Estadual de Ponta Grossa, Rio Grande do Sul. RIBEIRO, A. S. Análise sistêmica das massas de tamponamento para altos fornos. 2010. 187f. Dissertação (Mestrado em Engenharia de Materiais). Universidade Federal de São Carlos, São Paulo. SAKO, E. Y.; BRAULIO, M. A. L.; BRANT, P. O. PANDOLFELLI, V. C. The impact of pre-formed and in situ spinel formation on the physical properties of cement-bonded high alumina refractory castables. Revista Ceramics International. n.36, p. 20792085, 2009. SAKO, E. Y.; BRAULIO, M. A. L.; ZINNGREBE, E.; VAN DER LAAN, S.R.; PANDOLFELLI, V. C. Fundamentals and apllications on in situ spinel formation mechanisms in Al2O3 – MgO refractory castables. Revista Ceramics International. N.38, p.2243-2251, 2012 SAKO, E. Y.; MILANEZ, D. H.; BRAULIO, M. A. L.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Formação in situ ou adição de espinélio pré-formado: o que é melhor para concretos refratários aluminosos? Revista cerâmica. n. 56, p. 23-27, 2010. SARKAR, R.; GHOSH, A.; DAS, S. K. Reaction sintered magnesia rich magnesium aluminate spinel: effect of alumina reactivity. Revista Ceramics International. n. 295, p. 407-411, 2003. 129 SALOMÃO, R.; BITTENCOURT, L. R. M.; PANDOLFELLI, V. C. Ligantes hidráulicos e a hidratação de óxido de magnésio em concretos refratários. Revista Cerâmica. n.56, p.255-261, 2010. SALOMÃO, R.; PANDOLFELLI, V. C. The role of hydraulic binders on magnésia containing refractory castables: Calcium aluminate cement and hydratable alumina. Revista Ceramics International. n.35, p.3117-3124, 2009. SALOMÃO, R.; VILLAS-BOAS, M. C. O.; PANDOLFELLI, V.C. Hidratação do óxido de magnésio em presença de alumina hidratável. Revista Cerâmica. n. 56, p. 305310, 2010. SOUZA, T. M.; BRAULIO, M. A. L.; LUZ, A. P.; BONADIA, P.; PANDOLFELLI, V. C. Systemics analysis of MgO hydration effects on alumina-magnesia refractory castables. Revista Ceramics International. N.38, p.3969-3976, 2012 SZCERBA, J.; PEDZICH, Z.; NIKIEL, M.; KAPUSCINSKA, D. Influence of raw materials morphology on properties of magnesia-spinel refractories. Journal of the European Ceramic Society. n. 27, p. 1683-1689, 2007. THAKKAR, N. V.; VAIDYA, S. D. Effect of temperature, pH and ageing time on hydration of rho alumina by studyng phase composition and surface properties of transition alumina obtained after dehydration. Revista Materials letters. n.51, p. 295-300, 2001. TROCZYNSKI, G. Y. T. Hydration of hydratable alumina in the presence of various forms of MgO. Revista Ceramics International. n. 32, p. 257-262, 2006. 130 ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6220:2011 - Materiais refratários densos conformados — Determinação do volume aparente, densidade de massa aparente, porosidade aparente, absorção e densidade aparente da parte sólida. ABNT. Rio de Janeiro. 2011. _____. ABNT NBR 11222:2010 - Materiais refratários densos não-conformados Determinação das resistências à flexão e à compressão à temperatura ambiente. ABNT. Rio de Janeiro. 2010. _____. ABNT NBR 6225:2001 - Materiais refratários conformados - Determinação da variação linear dimensional. ABNT. Rio de Janeiro. 2001. ______. ABNT NBR 8830:1985 - Material refratário - Determinação do ataque por escória pelo método dinâmico - Método de ensaio. ABNT. Rio de Janeiro. 1985. ______. ABNT NBR 13202:1997 - Materiais refratários - Determinação da resistência ao choque térmico com resfriamento em água. ABNT. Rio de Janeiro. 1997. ______. ABNT NBR 13201:2002 - Materiais refratários conformados - Determinação do escoamento. ABNT. Rio de Janeiro. 2002.