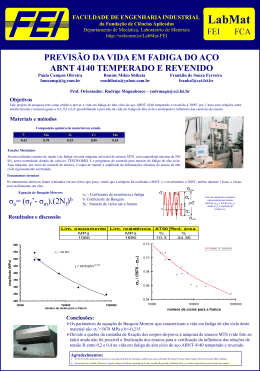

Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos Materiais / Materiais I Guia para Trabalho Laboratorial ENSAIO DE FADIGA 1. Introdução Um metal sujeito a ciclos repetidos de tensão pode sofrer fractura a tensões inferiores à sua tensão de rotura, e até inferiores à tensão de cedência1. A fractura resultante de condições de carregamento dinâmico denomina-se fractura por fadiga, e é a causa mais frequente de colapso em engenharia (cerca de 90% dos casos)2. Deste modo, a prevenção do fenómeno de fadiga tem grande importância tecnológica no projecto e concepção de vários equipamentos e componentes, como sejam automóveis, aviões, compressores, bombas, bielas ou turbinas, que em condições de serviço se encontram submetidos a esforços flutuantes no tempo. A fractura por fadiga inicia-se pela formação de uma pequena fissura, relativamente cedo na vida do componente, e geralmente num ponto da superfície exterior2. Esta fissura progride lentamente para o interior do material perpendicularmente ao eixo principal de tracção, sob a forma de uma fenda estreita e aguçada. A frente da fissura avança uma pequena distância em cada ciclo de tensão, até que a secção da peça ainda não afectada é tão pequena que já não consegue suportar a carga aplicada e sofre uma fractura normal em tracção. A fractura por fadiga é facilmente reconhecível, uma vez que a superfície de fractura compreende duas partes distintas: uma associada à progressão da fissura em cada ciclo de fadiga, que fica assinalada por pequenas estrias concêntricas e outra resultante da fractura (dúctil ou frágil) do material. A resistência de um material à fadiga pode ser avaliada através de vários tipos de ensaios, nomeadamente pelo ensaio de flexão rotativa alternada. Neste tipo de ensaio, um provete normalizado, ao sofrer rotação fica sujeito a tensões alternadas de tracção e compressão com igual intensidade (Figura 1). O provete em flexão rotativa está submetido a um momento flector M constante, sendo a tensão máxima σ na menor secção circular do provete calculada a partir da Equação 1: σ= M v [Pa] I [ (1) onde I = (πd4)/64 é o momento de inércia (d é o diâmetro da menor secção circular do provete) e v é a distância da linha neutra à periferia do provete. Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC Ano lectivo 2005-2006 1 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos Fig. 1. Ciclos fadiga em tensão alternada2. σa: tensão alternada. σr: gama de tensões (σr =σmáx - σmín). Os resultados do ensaio permitem obter curvas S-N, em que a tensão S necessária para provocar a fractura é representada em função do número de ciclos N ao fim do qual ocorre a fractura. A duração ou tempo de vida à fadiga do provete corresponde pois ao número de ciclos de aplicação de carga até à fractura. O número de ciclos, N, relaciona-se com a duração do ensaio através da seguinte expressão (Equação 2): N = duração de ensaio (h) x velocidade do ensaio (rpm) x 60 (2) As curvas S-N são construídas a partir de valores experimentais (pontos) por ajuste. Dada a natureza estatística do fenómeno de fadiga, é necessária a realização de um grande número de testes (3 a 5) por cada valor de força aplicada. O número de ciclos de tensão que um metal suporta até à fractura aumenta com a diminuição da tensão (Figura 2). Para determinados materiais para engenharia, como os aços e as ligas de titânio, a curva S-N torna-se horizontal a uma certa tensão limite, denominada tensão limite de fadiga, σf.o. Abaixo desta tensão, o material pode suportar um número infinito de ciclos sem sofrer fractura. A tensão limite de fadiga está geralmente compreendida entre 0,35 e 0,6 vezes o valor da tensão de rotura do material, σR: σf.o ∈ [0,35σR - 0,6σR] A maioria dos metais não ferrosos, como as ligas de alumínio, de magnésio e de cobre, têm uma curva S-N que decresce gradualmente com o aumento do número de ciclos, pelo que estes materiais não possuem um limite de fadiga. Neste caso, a resistência à fadiga é determinada a um número arbitrário de ciclos2, convencionalmente 108 ciclos. Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC Ano lectivo 2005-2006 2 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos Fig. 2. Curvas de fadiga típicas para aços macios e ligas de alumínio2. 2. Procedimento Experimental 2.1. Objectivo Familiarização com a máquina de ensaios de fadiga por flexão rotativa. Determinação da curva S-N do aço prata CrV e da respectiva tensão limite de fadiga. 2.2. Equipamento e Material - Máquina de ensaios de fadiga CENTINEL 3 (velocidade de rotação do motor igual a 2973 rpm). - Provetes normalizados (Fig. 3) do aço prata CrV, com tensão de rotura (σR) aproximadamente igual a 750 MPaa. Fig. 3. Provete normalizado para ensaios de fadiga. Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC Ano lectivo 2005-2006 3 Departamento de Engenharia Mecânica Área Científica de Mecânica dos Meios Sólidos A composição do aço é indicada na Tabela 1. Tabela 1. Composição química do aço CrV. Elemento de liga C Si Mn Cr V % 1,10 - 1,25 0,15 – 0,30 0,20 – 0,40 0,50 – 0,80 0,07 – 0,12 2.3. Método Experimental A curva S-N do aço é obtida a partir de ensaios de fadiga com seis valores de força aplicada, compreendidos entre 0,6σR e 0,35σR. Realizam-se 3 ensaios por cada valor de força aplicada. Antes de dar início ao ensaio: 1. Meça o diâmetro da secção crítica do provete normalizado. 2. A partir da Equação 1 calcule o valor do momento correspondente à tensão a exercer. Os ensaios deverão ser efectuados de acordo com as instruções do equipamento. 3. Questionário A partir dos resultados experimentais tempo até à fractura vs. carga aplicada, responda às seguintes questões: 1. Represente a curva S-N do aço em estudo. 2. Qual a tensão limite de fadiga correspondente? 3. Compare a tensão limite de fadiga determinada com a tensão de rotura do aço. Comente os resultados. 4. Observe e descreva a superfície de fractura de um dos provetes utilizados. 4. Bibliografia 1. MOURA BRANCO, C. – Mecânica dos Materiais. Lisboa: Fundação Calouste Gulbenkian. 2. DIETER, G. – Mechanical Metallurgy. London: McGraw Hill, 1988. a Segundo indicação do fornecedor, Manuel Pousada, Lda. Eng. Produção Mecânica; Eng. Mecânica Térmica; Eng. Electromecânica; Eng. Mecânica Automóvel MG, MJC Ano lectivo 2005-2006 4

Download