Cinética de secagem em camada de espuma da polpa de mangaba. Rossana. Maria Feitosa de Figueirêdo1, Alexandre. José de Melo Queiroz1 e Jozan. Medeiros 1 Universidade Federal de Campina Grande, Campina Grande, Brasil y e-mail: [email protected] Resumo A mangaba é uma fruta tropical nativa do Brasil, de sabor peculiar, consumida principalmente na forma de polpa e suco. Nessas apresentações, para ser alvo de uma exploração comercial de maior porte e alcance geográfico, exige a estrutura dispendiosa da cadeia do frio. Como alternativa, tem-se os processamentos envolvendo secagem, que estendem a vida útil, necessária para logística e vida-de-prateleira, por meio da redução da atividade de água. A secagem em camada de espuma (foam-mat drying) se destaca entre outros meios como spray-drying e liofilização, pelo baixo investimento em equipamentos, requerendo simples câmaras com capacidade de aquecimento a temperaturas abaixo de 100 ºC. Neste trabalho, estudou-se a secagem em camada de espuma de polpa de mangaba nas temperaturas de 50, 60 e 70 oC. As amostras, adicionadas de emulsificante e espessante, foram distribuídas em camadas de 0,3 cm de espessura e secas em estufa com circulação forçada de ar. Os dados da cinética de secagem foram ajustados pelos modelos de Page, Henderson & Pabis e Cavalcanti Mata, obtendo-se bons ajustes com os três modelos. Palavras chave: Hancornia speciosa, desidratação, frutas tropicais. Foam mat drying kinetics of mangaba pulp. Abstract The mangaba is a tropical fruit native from Brazil, with peculiar flavor, consumed mainly in juice and pulp. In these forms, to make possible a commercial exploration of larger load and geographical inclusion, demands the expensive structure of cold chain. As alternative, is had the processing involving drying process, that extend the useful life, necessary for logistics and shelf-life, through the reduction of the water activity. The foam-mat drying advantageous among other processes as spray-drying and lyophilization (freeze-drying), for the low investment in equipments, requesting simple cameras with heating capacity at temperatures below 100º C. In this work, it was studied the foam-mat drying of mangaba pulp at 50, 60 e 70 oC. The samples, added of emulsifier and thicker, were distributed in 0.3cm layers of thickness and dried in oven with forced air circulation. The data of drying were fitted using Page, Henderson & Pabis and Cavalcanti Mata models, obtaining good fittings with all equations. Keywords: Hancornia speciosa, dehydration, tropical fruits. Introdução A redução dos custos de transporte propiciam a exploração de produtos exóticos, endêmicos de regiões restritas e muitas vezes remotas, com características de paladar e aroma peculiares, com vistas a mercados distantes da zona de produção. Nas faixas de maior poder aquisitivo, a demanda por tais produtos é crescente, atendendo a consumidores dispostos a adquirir produtos diferentes, mesmo pagando um preço maior. A mangaba (Hancornia speciosa Gomez) apresenta grande potencial para exploração no segmento de frutas tropicais, tanto no mercado interno quanto destinada a exportação; no Brasil, está distribuída nas regiões Centro Oeste, Sudeste, Norte e Nordeste, com maior abundância nas áreas litorâneas do Nordeste em razão das características edafoclimáticas propícias ao seu cultivo, onde se encontra quase a totalidade da produção nacional. Por ser muito perecível, sofre grandes Ref. Nº C0419 perdas de produção durante a safra. As técnicas de conservação utilizadas pelos produtores locais se resumem ao congelamento da polpa em pequena escala. Técnicas de conservação por redução de atividade de água constituem um recurso útil por combinar conservação com redução de volume armazenável e transportável e eliminação da necessidade da cadeia do frio. Com o propósito de se prolongar a vida útil com máxima manutenção da qualidade empregam-se técnicas de secagem específicas para cada tipo de matéria-prima, levando-se em conta principalmente fatores relacionados aos custos e a qualidade do produto final. Diante disto este trabalho foi realizado com o objetivo de se determinar a cinética de secagem em camada de espuma da polpa de mangaba. Material e Métodos Este trabalho foi realizado na Universidade Federal de Campina Grande, no estado da Paraíba, Brasil. Os frutos da mangabeira (Hancornia speciosa Gomez) foram colhidos maduros, a seguir foram selecionados, sanitizados com solução de hipoclorito de sódio e despolpados em despolpadeira. Elaborou-se uma formulação composta de polpa de mangaba, 5% do emulsificante Emustab® (produto à base de monoglicerídeos destilados, monoestearato de sorbitana e polisorbato 60) e 2,5% do espesante Liga Neutra® (produto à base de sacarose e dos espessantes, carboximetil-celulose e goma guar). A formulação foi homogeneizada em batedeira durante 6 minutos até formar espuma com uma densidade variando entre 400 a 500 kg/m3; em seguida a espuma foi espalhada sobre bandejas de aço inoxidável em uma camada de 0,003 m e levada para desidratação em estufa com circulação forçada de ar a 50, 60 e 70 oC. Este processo é conhecido como secagem em camada de espuma (foammat drying). A cinética de secagem da espuma formulada foi acompanhada pesando-se as bandejas em intervalos regulares, até peso constante. Quando o peso constante foi atingido, determinou-se o teor umidade e foram calculados os valores da razão de umidade (Equação 1). (1) em que: RX – razão de umidade (adimensional); X – umidade “absoluta” (base seca); Xe – umidade de equilíbrio (base seca); Xo – umidade inicial (base seca) Realizou-se a análise do processo de secagem em camada de espuma através da representação gráfica dos dados experimentais da razão de umidade em função do tempo de secagem (cinética de secagem) e ajustou-se os modelos semi-teóricos de Cavalcanti Mata (Eq. 2), Henderson & Pabis (Eq. 3) e Page (Eq. 4) a curva de secagem utilizando-se o programa Statistica® por meio de regressão não-linear. RX a1exp( bt a 2 ) a 3 .exp( bt a4 ) a 5 (2) RX aexp( kt) (3) n RX e kt (4) em que: RX - razão de umidade (adimensional); a1, a2, a3, a4, a5 b, a, n - constantes das equaçõe s(adimensional); k - constante da equação (1/min); e t - tempo (min). Como critério de avaliação da representatividade dos modelos adotou-se o coeficiente de determinação (R2) e o desvio quadrático médio (DQM) (Eq. 5), em que menores valores de DQM e maiores valores de R2 indicam melhores ajustes. RX pred RX exp 2 DQM Ref. Nº C0419 n (5) em que: DQM - desvio quadrático médio; RXpred - razão de umidade predito pelo modelo; RXexp razão de umidade experimental; e n - número de observações. Resultados e Discussão Na Tabela 1 são apresentados os valores dos parâmetros dos modelos de Cavalcanti Mata, Henderson & Pabis e Page, ajustados aos dados da cinética de secagem da polpa de mangaba a 50, 60 e 70 oC, os coeficientes de determinação (R2) e os desvios quadráticos médios (DQM). Os três modelos utilizados produziram bons ajustes aos dados experimentais, apresentando R2 > 0,990 e DQM < 0,11. Apesar do modelo de Cavalcanti Mata apresentar os maiores R2 nas temperaturas de 50 e 60 oC, os modelos de Henderson & Pabis e Page apresentaram também R2 acima de 0,990, podendo ser usados na estimativa das curvas de secagem da polpa de mangaba em camada de espuma. Alexandre et al. (2006) ao ajustarem os modelos de Henderson & Pabis e Page aos dados de secagem da polpa de pitanga formulada, pelo método de secagem em camada de espuma, encontraram R2 acima de 0,96. Furtado et al. (2010) ao estudarem a cinética de secagem (60, 70 e 80 °C) da polpa de ceriguela pelo método de camada de espuma através do ajuste dos modelos matemáticos de Henderson & Pabis e Page aos valores experimentais verificaram que estes modelos se ajustaram satisfatoriamente com R2 variando entre 0,9785 a 0,9986 e erro médio estimado entre 0,0163 a 0,0723. A constante de secagem k do modelo de Page representa o efeito das condições externas de secagem. As constantes k e n do modelo de Page mostraram acréscimo com o aumento da temperatura, estando de acordo com o comportamento verificado por Azoubel et al. (2010) e por Silva et al. (2008) ao ajustarem este modelo às curvas de secagem de fatias de banana e da polpa de tamarindo (secagem em camada de espuma), respectivamente. Do modelo de Page constata-se que o valor de k foi superior e o de n foi inferior, aos valores obtidos por Dantas et al. (2008), no ajuste a curva de secagem em camada de espuma da polpa de jaca a 90 oC (k = 0,0046 min-1; n = 1,2651). Observa-se que ao se ajustar o modelo de Cavalcanti Mata com seis parâmetros às curvas de secagem da polpa de mangaba formulada nas temperaturas de 50, 60 e 70 ºC, os valores de a1 e a3 foram inferiores a 1, indicando redução com o aumento da temperatura e os parâmetros a 2 e a4 com valores variando entre 0,9 e 1,3, aumentaram com o aumento da temperatura. Notam-se oscilações nos valores com o aumento da temperatura para os parâmetros b e a5. Marques et al. (2007) ao utilizarem o modelo de Cavalcanti Mata no ajuste das curvas de cinética de secagem (50, 60 e 70 ºC) de pseudofrutos de caju pré-tratados osmoticamente verificaram que dentre os modelos matemáticos aplicados, o modelo proposto por Cavalcanti Mata ajustou melhor os dados experimentais de secagem com um valor médio para o coeficiente de determinação de 0,9994. Aumento nos valores com o acréscimo da temperatura foi observado também em relação aos parâmetros a e k do modelo de Henderson & Pabis. Para Guedes & Faria (2000) o parâmetro k do modelo de Henderson & Pabis é influenciado pela temperatura de secagem. Comportamento semelhante foi observado por Alexandre et al. (2006) ao ajustarem o modelo de Henderson & Pabis às curvas de secagem da polpa de pitanga, nas temperaturas 50, 60 e 70 ºC. Wilson et al. (2012) ao ajustarem o modelo de de Henderson & Pabis as curvas de secagem em camada de espuma da polpa de manga da variedade Dushehri nas temperaturas de 65, 75 and 85oC, encontraram valores de k variando entre 0,005 e 0,008 min-1 e de a variando entre 0,933 e 1,061. Ref. Nº C0419 Tabela 1. Parâmetros dos modelos ajustados às curvas da cinética de secagem da polpa de mangaba formulada e seus respectivos coeficientes de determinação (R2) e desvios quadráticos médios (DQM) Temp. (°C) 50 Cavalcanti 60 Mata 70 Temp. Modelo (°C) 50 Henderson & 60 Pabis 70 Temp. Modelo (°C) 50 Page 60 70 Modelo a1 0,69176 0,51488 0,51112 b 0,00853 0,00822 0,01008 Parâmetro a2 a3 0,94361 0,69186 1,15985 0,51488 1,21559 0,51112 Parâmetro a 1,0115 1,0335 1,0444 a4 0,94299 1,15985 1,21559 k 0,0117 0,0118 0,0255 Parâmetro k 0,0061 0,0079 0,0095 n 1,1458 1,1951 1,2522 a5 -0,39318 -0,0042 -0,03174 R2 DQM 0,9988 0,9989 0,9994 0,0418 0,0103 0,0881 R2 DQM 0,9917 0,9950 0,9943 0,0474 0,0992 0,0581 R2 DQM 0,9945 0,9982 0,9989 0,0347 0,1024 0,0451 Na Figura 1 são apresentados os dados da secagem em camada de espuma da polpa de mangaba formulada nas temperaturas de 50, 60 e 70 oC e as curvas de ajuste pelos modelos de Cavalcanti Mata, Henderson & Pabis e Page, na forma do adimensional de umidade (razão de umidade) em função do tempo. Observa-se que no início do processo de secagem a perda de umidade foi mais acentuada e com o tempo foi sendo reduzida. Verifica-se redução da razão de umidade em função do tempo e que o menor tempo de secagem ocorreu na temperatura de 70 ºC. Os tempos de secagem foram de 210 min para temperatura de 50 ºC, de 180 min para temperatura de 60 ºC e 120 min para temperatura de 70 ºC verificando-se, desta forma, que as curvas de secagem foram influenciadas pela temperatura com a redução nos tempos sob o efeito da utilização de temperaturas mais elevadas do ar de secagem. Os tempos de secagem foram inferiores ao observado por Alexandre et al. (2006) na secagem com camada de espuma de 0,005 m da polpa de pitanga (480 min a 50ºC; 300 min a 60ºC; e 240 min a 70ºC) e por Silva et al. (2008) na secagem de polpa de tamarindo (258 min a 50 oC; 204 min a 60 oC; 180 min a 70 °C) pelo mesmo método com espessura da camada de espuma de 0,005 m, porém muito superior ao reportado por Rajkumar et al. (2007) em secagem de polpa de manga a 60ºC, contendo em sua formulação albumina de ovo e metilcelulose, que foi de 35 min para obtenção de umidade final de 5,56%. Kadam & Balasubramanian (2011) demoraram cerca de 510 min a 60 oC e 450 min a 70 oC para secarem em camada de espuma suco de tomate com adição de albumina com uma espessura da camada de 0,0025 m. Wilson et al. (2012) encontraram na secagem em camada de espuma da polpa de manga da variedade Dushehri tempos de secagem de 390, 330 and 300 min nas temperaturas de 65, 75 and 85oC, respectivamente. Estas diferenças nos tempos de secagem provavelmente também se devem as espessuras das camadas de espuma, aditivos utilizados, densidades das espumas e características físico-químicas das polpas de frutas. Mas, segundo Krokida et al. (2003) a temperatura é considerada a variável mais importante no processo de secagem de vários tipos de vegetais. Thuwapanichayanan et al. (2008) verificaram que a taxa de secagem em camada de espuma da banana aumentou com o aumento da temperatura de secagem. Verifica-se dentre os modelos testados que a curva gerada com base no modelo de Cavalcanti Mata a partir do tempo de 80 min, se aproxima mais dos pontos experimentais, seguida da curva gerada a partir do modelo de Page. A partir do tempo de 80 min, o modelo de Henderson & Pabis se ajustou com menor precisão aos dados experimentais que os demais modelos. Ref. Nº C0419 1,0 Cavalcanti Mata Henderson & Pabis Page Dados experimentais 0,9 0,8 (U-Ue)/(Ui-Ue) 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0,0 0 20 40 60 80 100 120 140 160 180 200 (a) Tempo (min) 1,0 Cavalcanti Mata Henderson & Pabis Page Dados experimentais 0,9 0,8 (U-Ue)/(Ui-Ue) 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0,0 0 20 40 60 80 100 120 140 160 180 200 Tempo (min) (b) 1,0 Cavalcanti Mata Henderson & Pabis Page Dados experimentais (U-Ue)/(Ui-Ue) 0,8 0,6 0,4 0,2 0,0 0 40 80 120 Tempo (min) 160 200 (c) Figura 1. Curvas de secagem da polpa de mangaba nas temperaturas de 50oC (a), 60oC (b) e 70oC (c), com ajuste pelos modelos de Cavalcanti Mata, Henderson & Pabis e Page Ref. Nº C0419 Conclusões O aumento da temperatura de secagem de 50 para 70 ºC. provocou redução de 40% no tempo de secagem. Os modelos de Cavalcanti Mata, Henderson & Pabis e Page se mostraram adequados para a predição das curvas de secagem em camada de espuma da polpa de mangaba, com melhor desempenho do modelo de Cavalcanti Mata. Bibliografía Alexandre, H. V., Figueirêdo, R. M. F., Queiroz, A. J. M., and Melo, K. S. (2006). Cinética de secagem da polpa de pitanga formulada. In: XXXV Congresso Brasileiro de Engenharia Agrícola. 2006, João Pessoa, Brasil. Azoubel, P. M., Baima, M. A. M., Amorim, M. R., and Oliveira, S. S. B. (2010). Effect of ultrasound on banana cv Pacovan drying kinetics. Journal of Food Engineering 97, 194–198. Dantas, H. J., Silva, A. S., Lima, E. E., Farias, P. A., Andrade, M. A. (2008). Obtenção da polpa de jaca em pó pelo método de secagem em camada de espuma (foam-mat drying). In: III Jornada Nacional da Agroindústria. 2008, Bananeiras, Brasil. Furtado, G. F., Silva, F. S., Porto, A. G., and Santos, P. (2010). Secagem de polpa de ceriguela pelo método de camada de espuma. Revista Brasileira de Produtos Agroindustriais 12, 9-14. Guedes, A. M. M., and & Faria, L. J. G. (2000). Determinação da constante de secagem de urucum (Bixa orellana L.) em secador convectivo de leito fixo. Revista Brasileira de Produtos Agroindustriais, 2, 73-86. Kadam, D. M., and Balasubramanian, S. (2011). Foam mat drying of tomato juice. Journal of Food Processing and Preservation 35, 488–495 Krokida, M. K., Karathamos, V. T., Maroulis, Z. B., and Marinos-Kouris, D. (2003). Drying kinetics of some vegetables. Journal of Food Engineering 59, 391-403. Marques, L. F., Duarte, M. E. M., Cavalcanti-Mata, M. E. R. M., Nunes, L. S., Costa, T. L., Costa, P. B. S., and Duarte, S. T. G. (2007). Secagem precedida de desidratação osmótica de pseudofruto de caju: comparação entre modelos matemáticos aplicados. Revista Brasileira de Produtos Agroindustriais 9, 161-170. Rajkumar P., Kailappan R., Viswanathan R., Raghavan G. S. V. (2007). Drying characteristics of foamed alphonso mango pulp in a continuous type foam mat dryer. Journal of Food Engineering, 79, 1452-1459. Silva, A. S. S., Gurjão, K. C. O., Almeida, F. A. C., Bruno, R. L. A., and Pereira, W. E. (2008). Desidratação da polpa de tamarindo pelo método de camada de espuma. Ciência e Agrotecnologia, 32, 1899-1905. Thuwapanichayanan, R., Prachayawarakornb, S., and Soponronnarit, S. (2008). Drying characteristics and quality of banana foam mat. Journal of Food Engineering, 86, 573–583. Wilson, R. A., Kadam, D. M., Chadha, S., and Sharma, M. (2012). Foam mat drying characteristics of mango pulp. International Journal of Food Science and Nutrition Engineering, 2, 63-69. Ref. Nº C0419

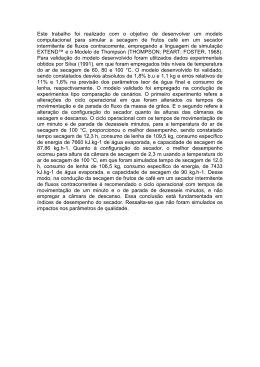

Download