PRISCILA MACHADO DOS SANTOS RODRIGO DUARTE DE MENEZES A UTILIZAÇÃO DA SIMULAÇÃO NA PROGRAMAÇÃO DA PRODUÇÃO EM LATICÍNIOS DE PEQUENO PORTE: UM ESTUDO DE CASO Trabalho de graduação apresentado ao Departamento de Engenharia Elétrica e de Produção da Universidade Federal de Viçosa como parte das exigências para a conclusão do curso de Engenharia de Produção. Orientadora Profa. Danielle Dias Sant’Anna Martins VIÇOSA MINAS GERAIS - BRASIL 2005 Este trabalho é dedicado aos meus pais José Abel e Maria Aparecida pelo apoio e incentivo. Ao meu irmão Alexandre, pelos ensinamentos e colaboração. Ao meu namorado Achiles, pelo carinho e compreensão. (Priscila) Dedico este trabalho aos meus queridos pais Geraldo José e Maria das Graças pelo amor e força que ambos me deram ao longo da minha graduação. À minha namorada Daniella, pelo carinho e respeito. Ao meu amigo Renato, pela amizade e paciência. (Rodrigo) ii AGRADECIMENTOS Em primeiro lugar a DEUS por tudo que nos foi proporcionado todos os dias que nos levaram à conclusão deste trabalho. À professora Danielle Dias Sant`Anna Martins, pela amizade, ajuda e confiança em nós depositadas no decorrer da orientação deste trabalho. Pelos ensinamentos e pelas inestimáveis contribuições. Aos funcionários da empresa onde se desenvolveu o presente trabalho, pelo apoio e fornecimento das informações necessárias para a elaboração do mesmo. Ao professor Nédson Antônio Campos, pela amizade, pelas informações concedidas e pela ajuda no direcionamento deste trabalho. Aos amigos da turma de 2001, pela amizade, confiança e companheirismo nesta jornada. iii SUMÁRIO LISTA DE TABELAS..................................................................................v LISTA DE FIGURAS...................................................................................v RESUMO.....................................................................................................vi 1. INTRODUÇÃO............................................................................................................ 1 2. REVISÃO DE LITERATURA .................................................................................... 2 2.1 O gerenciamento da cadeia logística ...................................................................... 2 2.2 O conceito de planejamento, programação e controle da produção (PPCP) .......... 4 2.3 A programação da produção................................................................................... 6 2.4 A simulação como ferramenta de apoio à tomada de decisão................................ 7 2.5 Características do software Preactor....................................................................... 9 3. MATERIAIS E MÉTODOS....................................................................................... 10 3.1 ETAPAS DO PROJETO DE SIMULAÇÃO ........................................................... 11 3.1.1 Apresentação da empresa objeto de estudo ....................................................... 11 3.1.2 Diagnóstico do sistema de PCP atual ................................................................ 11 3.1.3 Estabelecimento dos objetivos .......................................................................... 12 3.1.4 Definição do sistema ......................................................................................... 12 3.1.5 Construção do modelo ....................................................................................... 12 3.1.6 Verificação......................................................................................................... 14 3.1.7 Validação do modelo ......................................................................................... 16 3.1.8 Implementação................................................................................................... 18 4. CONCLUSÃO............................................................................................................ 19 5. REFERÊNCIAS ......................................................................................................... 21 APÊNDICES .................................................................................................................. 23 APÊNDICE A – LISTA DE OPERAÇÕES .................................................................. 24 APÊNDICE B - LISTA DE ORDENS DE PRODUÇÃO ............................................. 37 APÊNDICE C – OPERAÇÕES ATRASADAS ............................................................ 42 APÊNDICE D – ORDENS ATRASADAS ................................................................... 43 APÊNDICE E – PERFORMANCE MÉTRICA DA PRODUÇÃO............................... 44 APÊNDICE F – RESULTADOS DA COLETA DE DADOS ...................................... 45 iv LISTA DE TABELAS Tabela 1 – Pedido semanal dos produtos analisados...................................................... 13 Tabela 1A – Lista de Operações..................................................................................... 24 Tabela 2A – Lista de Operações..................................................................................... 30 Tabela 3A – Lista de Operações..................................................................................... 36 Tabela 1B – Lista de Ordens de Produção ..................................................................... 37 Tabela 1C – Lista de operações atrasadas ...................................................................... 42 Tabela 1D – Lista de ordens atrasadas ........................................................................... 43 Tabela 1E – Performance da Produção........................................................................... 44 Tabela 1F – Dados do Doce de Leite .............................................................................45 Tabela 2F – Dados do Iogute.......................................................................................... 46 Tabela 3F – Dados do Leite............................................................................................ 47 Tabela 4F – Dados da Manteiga ..................................................................................... 47 Tabela 5F – Dados da Mussarela.................................................................................... 48 Tabela 6F – Recursos Utilizados .................................................................................... 48 Tabela 7F – Grupo de recursos....................................................................................... 49 Tabela 8F – Turnos de trabalho...................................................................................... 50 LISTA DE FIGURAS Figura 1 – Visão geral da seqüência no Gráfico de Gantt. ............................................. 17 Figura 2 – Visão geral da seqüência no Gráfico de Gantt (continuação). ...................... 17 v RESUMO SANTOS, Priscila Machado; MENEZES, Rodrigo Duarte. Universidade Federal de Viçosa, junho de 2005. A Utilização da Simulação na Programação da Produção em Laticínios de Pequeno Porte: Um Estudo de Caso. Orientadora: Danielle Dias Sant’Anna Martins. O objetivo geral deste trabalho consiste em estudar a programação da produção usando a técnica de simulação em uma pequena empresa do setor alimentício, com ênfase no cumprimento dos prazos de entrega e na melhoria da produtividade, através do uso de um software de simulação. Primeiramente, fez-se um levantamento bibliográfico de autores que tratam do assunto objeto deste estudo. Na seqüência, procedeu-se à coleta dos dados junto à empresa piloto buscando informações como: fluxo dos processos produtivos, recursos utilizados, tempos de produção e preparação (setup) de cada máquina, número de funcionários requeridos em cada etapa, consumo de ingredientes em cada produto, e uma média dos pedidos semanais. Depois disso, elaborou-se um sistema de controle de pedidos para a empresa baseado em planilhas Excel e, posteriormente, utilizou-se o software Preactor para seqüenciar as ordens de produção. O programa foi capaz de fornecer o nível de utilização dos recursos, a seqüência das operações, o uso das restrições e a situação geral das ordens. Os resultados obtidos permitiram verificar que dentre as 46 ordens de produção inseridas, 45 foram realizadas dentro do prazo estipulado. A ordem número vinte, relativa à produção de manteiga, não pôde ser completada dentro do período analisado, deixando a cargo do tomador de decisão definir a melhor estratégia para solucionar o problema. vi 1. INTRODUÇÃO Atualmente, o agronegócio vive um processo de transformação, caracterizado pela abertura de mercados e por significativo aperfeiçoamento tecnológico. O ambiente tecnológico do sistema agroindustrial do leite encontra-se em um patamar elevado, e a adoção das diversas tecnologias disponíveis torna-se necessária para garantir a competitividade e sobrevivência das empresas desse setor. Diante da reestruturação produtiva da agroindústria leiteira, as empresas de pequeno porte, contudo, são as que sofrem maior impacto, uma vez que não possuem capital suficiente para promover as alterações necessárias que as tornem competitivas no novo cenário que se configura no âmbito nacional e internacional. Assim, é necessária a procura de alternativas economicamente viáveis, permitindo a permanência na atividade de forma competitiva. Torna-se relevante a busca por ferramentas que possibilitem a análise, quantifiquem os pontos de estrangulamento e auxiliem o tomador de decisão no processo de gerenciamento da atividade nas indústrias, no curto e longo prazos. A falta de integração e sincronismo entre as diversas áreas da empresa podem acarretar um gerenciamento ineficiente das atividades, prejudicando o bom andamento das operações. Informações não compartilhadas podem comprometer o desempenho dos processos; operações não otimizadas podem exigir recursos desnecessários; as atividades podem ser paralisadas em função da falta de algum insumo; ou pode ocorrer atraso na produção devido à falha ou quebra inesperada de alguma máquina. A falta de organização da produção é um problema visível para essas empresas. A queda de produtividade onera os preços dos produtos, e estes não são introduzidos no mercado a preços competitivos. A perda de competitividade pode resultar na redução de uma parcela significativa do mercado e na incapacidade de enfrentar a concorrência acirrada característica do cenário mundial. A programação otimizada das operações produtivas surgiu como uma solução de gerenciamento avançado da produção, e permite sincronizar o funcionamento de todo o sistema de produção, reduzindo tempo de desenvolvimento e custos de produção. Nesse sentido, o uso dos recursos é cuidadosamente programado, levando em consideração 1 que os tempos de setup 1e a preparação das linhas dependem diretamente da seqüência em que serão executadas as ordens de produção. 2. OBJETIVO O objetivo geral deste trabalho consiste em estudar, através da simulação, a programação da produção de uma pequena empresa do setor alimentício, com ênfase no cumprimento dos prazos de entrega e na melhoria da produtividade, através do uso de um software de simulação. Especificamente, pretende-se: • Simular diversos cenários para análise comparativa e adequação de diferentes necessidades; • Possibilitar um melhor aproveitamento dos centros de trabalho, evitando formação de gargalos e desperdícios; • Conferir maior apoio à tomada de decisão a partir da divulgação de planos de produção. 3. REVISÃO DE LITERATURA 3.1 O gerenciamento da cadeia logística Até poucos anos atrás a logística empresarial, como estrutura organizada e integrada, era ignorada pela maioria das empresas manufatureiras e prestadoras de serviço no Brasil. Com a abertura comercial, a partir do início da década de 90, as empresas perceberam a necessidade de desenvolver maior competitividade nos mercados nacional e internacional. No clima econômico rigoroso de hoje, em que novos concorrentes globais estão acirrando a competitividade, os negócios visam, como ponto central, as estratégias que estabelecem uma lealdade de longo prazo com o cliente. As empresas reconhecem que a satisfação deste é o ponto crucial para o sucesso e permanência no mercado. Para isso, torna-se necessário estabelecer um serviço diferenciado ao mesmo. A prestação de 1 Tempo de setup: é o tempo despendido desde o término da tarefa que estava sendo executada até o início da próxima operação. 2 serviços é viabilizada por meio de sistemas logísticos eficientes, que permitem agregar valor ao produto e entregá-lo dentro dos padrões exigidos pelo cliente. A logística é o processo de planejamento, implementação e controle de fluxo e armazenagem eficientes e de baixo custo, compreendendo matéria-prima, estoques em processo, produto acabado e informações relacionadas, desde o ponto de origem até o ponto de consumo, com o objetivo de atender aos requisitos do cliente (BALLOU, 2001). A logística tradicional possibilita que os produtos cheguem ao consumidor com o máximo de eficiência e ao menor custo possível. Já a logística reversa, refere-se ao retorno dos produtos à sua origem de modo eficiente e com baixo custo, de forma que sejam reaproveitados. Este fluxo reverso está associado aos processos de reciclagem, substituição e reutilização de materiais, descarte de resíduos, reformas, reparos e remanufatura (FARIA, 2004). Assim, a logística consiste em disponibilizar a quantidade certa das mercadorias certas no ponto e no tempo certo, nas condições especificadas e ao mínimo custo. Compreende a embalagem e a armazenagem, o manuseio, a movimentação e o transporte de um modo geral, a estocagem em trânsito, a recepção, o acondicionamento e a manipulação final até o local de utilização do produto pelo cliente. Diante da abrangência do termo logística, podemos segmentá-la em três grandes áreas, a saber: 1) Logística Inbound: compreende as diversas operações associadas ao fluxo de materiais e informações, da fonte de matéria-prima até a entrada na fábrica; engloba os setores de Suprimentos, Transportes, Armazenagem e Planejamento e Controle de Estoques. 2) Movimentação Interna: é responsável por determinar o fluxo de materiais e de informações necessários para propiciar o funcionamento da fábrica; fazem parte o PCP (Planejamento e Controle da Produção), Manuseio de Materiais, Processamento de Pedidos, Estocagem em Processo e Embalagem. 3) Logística Outbound: envolve operações associadas à transferência de um bem desde o local de sua produção até o destino designado, e ao fluxo de informação associado, permitindo que os bens cheguem ao destino em boas condições comerciais, oportunamente e a preços competitivos; compreende os setores de 3 Planejamento dos Recursos da Distribuição, Armazenagem, Transportes e Processamento de Pedido. O principio básico da logística é planejar e coordenar todas as atividades necessárias para alcançar níveis desejáveis dos serviços e qualidade ao custo mais baixo possível. Portanto, podemos dizer que a logística funciona como o elo entre o mercado e a atividade operacional da empresa. Por ser uma atividade multifuncional e envolver uma série de trade-offs (compensações), seu campo de atuação estende-se por toda a organização, do gerenciamento de matérias-primas à entrega do produto final. A logística ganhou maior abrangência nos anos 80, quando as organizações perceberam sua importância na administração integrada dos processos de suprimentos, produção e distribuição física, ficando estabelecido o conceito da logística integrada, também chamada logística empresarial (MOURA, 2004; BALLOU, 2001). A partir do início desse processo de integração, consolidado pela obtenção de significativos resultados relacionados ao aumento de produtividade e à melhoria do nível de serviço ao cliente, as empresas classificaram a logística como um instrumento de integração de toda a cadeia de negócios, envolvendo clientes, fornecedores e todos aqueles relacionados direta ou indiretamente com a mesma (MOURA 2004). É nesse contexto que se insere o conceito de gestão da cadeia de suprimentos, que é a visão da logística moderna. Para viabilizar tal processo de integração é preciso levar em conta o fluxo de materiais, assim como o fluxo de informações e financeiro entre as partes que compõem a cadeia de abastecimento, considerando sempre a melhoria do valor agregado do produto ou do serviço para o consumidor final, que é o principal responsável por colocar a rede em atividade. 3.2 O conceito de planejamento, programação e controle da produção (PPCP) Num mercado cada vez mais concorrencial, onde o enfoque no cliente e a sua satisfação são determinantes, garantir uma eficaz gestão de toda a cadeia logística é fundamental. Esta é também a via para a redução de custos na empresa e para o aumento da produtividade, através da otimização dos processos da cadeia logística. A utilização dos sistemas de planejamento e controle da produção suporta decisões nesta área, que se assume cada vez mais determinante para o sucesso da empresa. 4 O planejamento, a programação e o controle da produção organizam a empresa, de modo a cumprir os prazos de entrega prometidos e aproveitar ao máximo a capacidade produtiva da mesma, além disso, possui a faculdade de coordenar o processo de produção. (RUSSOMANO, 1995). Basicamente, um sistema de planejamento e controle da produção deveria estar apto a suprir as necessidades de informação por parte dos gerentes para a tomada de decisões mais rápidas e inteligentes no processo de gestão da produção. Em termos de abrangência, o PPCP pode envolver decisões de longo, médio ou curto prazos. A expressão planejamento refere-se a fatores de maior amplitude, tais como: definição de políticas de contratação de pessoal, aquisição de máquinas, ampliação das instalações etc. Já a programação e o controle referem-se a fatores de médio e, principalmente, de curto prazo, como o seqüenciamento das operações, avaliações e estabelecimento de padrões de desempenho (TUBINO, 1997). As funções de longo prazo estão associadas com o planejamento estratégico da corporação e envolvem aspectos como a definição da estratégia de produção e o estabelecimento do plano de produção em função do plano de vendas desejado. As funções de médio prazo compreendem as atividades relacionadas com a definição do plano-mestre de produção, que é determinado a partir do plano de produção estabelecido. Com o plano-mestre de produção serão determinados os produtos que serão produzidos por período, e feita uma avaliação da capacidade de produção da empresa em relação à carga de trabalho que será exigida da máquina ou mão-de-obra para o cumprimento do plano. O planejamento operacional é a tomada de decisão curto prazo, feita frequentemente em base por hora ou diárias. Compreendem as atividades ligadas às operações realizadas em nível de chão-de-fábrica. A gestão dos estoques, o seqüenciamento da produção, a programação das ordens de fabricação e o acompanhamento e controle da produção constituem algumas delas. Os sistemas de PPCP possibilitam o planejamento das necessidades futuras de capacidade produtiva e os níveis adequados de estoque. Permitem informar a situação corrente dos recursos e das ordens (de compra e de produção), e programar atividades de produção para garantir que os recursos produtivos envolvidos estejam sendo utilizados de maneira eficiente e eficaz (CORREA, GIANESI e CAON, 2001). 5 Existem diversas alternativas de técnicas e lógicas que podem ser utilizadas como suporte à tomada de decisões. As três principais, que tem sido intensamente utilizadas nos últimos 15 anos são: os sistemas MRP II/ERP, que se baseiam fundamentalmente na lógica do cálculo de necessidades de recursos a partir das necessidades futuras de produtos; os sistemas JIT, de inspiração japonesa, e os sistemas de programação da produção com capacidade finita, que utilizam técnicas de simulação em computador (CORREA, GIANESI e CAON, 2001). 3.3 A programação da produção As decisões do sistema de administração da produção ocorrem em diferentes horizontes de tempo (longo, médio e curto prazo), têm diferentes períodos de replanejamento e consideram diferentes níveis de agregação da informação (CORREA, GIANESI e CAON, 2001). Conforme mencionado no item anterior, a programação da produção aborda o planejamento de curto prazo. Ela consiste em decidir quais, quando e com quais recursos as atividades produtivas (ou ordens de trabalho) detalhadas devem ser realizadas para atender à demanda informada, seja a partir de decisões do plano-mestre de produção, ou diretamente da carteira de pedidos dos clientes. Pode-se dizer de uma forma simplista, que programar a produção é definir numa escala de tempo os instantes de início e conclusão do processamento dos lotes/peças nos diversos recursos do sistema produtivo. A programação da produção é das tarefas de mais baixo nível no quadro do planejamento e controle da produção de um sistema produtivo, pois está diretamente ligada ao espaço fabril e com um caráter de curto prazo (CORREA, GIANESI e CAON, 2001). Devido ao volume de variáveis que podem estar envolvidas e sua capacidade de influenciar os diferentes objetivos de desempenho do sistema de PPCP, as decisões decorrentes da programação da produção tornam-se um problema complexo, onde soluções intuitivas são inadequadas pelas limitações humanas em administrar informações. A seguir têm-se uma relação de algumas possibilidades e restrições à programação: 6 i. Em termos de ordens: • as ordens, geralmente, apresentam volumes e datas de entrega diferentes; • as ordens podem apresentar preparação de máquinas com tempos e atividades variáveis, em função da ordem anterior; • cada ordem pode ter roteiros alternativos, dependendo das características tecnológicas dos equipamentos. ii. Em termos de recursos: • as máquinas podem quebrar, bem como demandam manutenção; • as matérias-primas podem não estar disponíveis ou podem estar em excesso; • as ferramentas podem não estar disponíveis. iii. Em termos de operações: • os problemas relacionados à qualidade geralmente ocorrem, requerendo retrabalhos; • as operações podem ter tempos específicos para assegurar a qualidade do produto; • as operações podem demandar tempo de pós-produção. Visando apoiar as decisões no âmbito da programação da produção e até mesmo na geração do plano-mestre de produção, foram desenvolvidos os sistemas de programação da produção com capacidade finita (CORREA, GIANESI e CAON, 2001). Estes sistemas baseiam-se na lógica da simulação e, portanto, permitem modelagens mais sofisticadas do problema de programação. É possível modelar o sistema produtivo, informar os roteiros de fabricação, as velocidades de operação, a demanda, as restrições tecnológicas, os tempos de setup e as condições reais do sistema num determinado momento. Além disso, pode-se definir algumas regras para a tomada de decisões ou ponderar determinados objetivos a serem atingidos. 3.4 A simulação como ferramenta de apoio à tomada de decisão As empresas que se destacam pela excelência em logística adotam intensivamente novas tecnologias de informação, como os sistemas de apoio à decisão. 7 Estes aplicativos auxiliam a gerência na identificação, avaliação e comparação de alternativas operacionais. Dentre os diversos aplicativos existentes, a simulação computacional é vista como uma ferramenta de grande potencial na gestão moderna, em particular nas áreas de logística e operações (SALIBY, 1997). A simulação envolve a criação de modelos computacionais para representar uma parte do mundo real, buscando, experimentalmente, dizer o que acontecerá no futuro através da análise de cenários predefinidos. É uma ferramenta que auxilia a tomada de decisão, fornecendo uma estimativa de possíveis reduções nos riscos e custos envolvidos em um processo de mudança, além disso, possibilita um melhor entendimento sistêmico do processo logístico (LIMA, 2003). A simulação, portanto, permite a geração de cenários, a partir dos quais se pode orientar o processo de tomada de decisão, realizar análises e avaliações de sistemas e propor soluções para a melhoria da performance (SILVA, 2004). A técnica de simulação pode trazer os seguintes benefícios: previsão dos resultados na execução de uma determinada ação, redução de riscos na tomada de decisão, identificação de problemas antes de suas ocorrências, eliminação de processos que não agregam valor à produção, realização de análises de sensibilidade e redução de custos no emprego de recursos (SILVA, 2004). Na área da estratégia gerencial, o enfoque da simulação pode ser definido como uma forma de entender como as políticas operacionais de uma empresa, de seus clientes, concorrentes e fornecedores se interagem para moldar o desempenho da empresa ao longo do tempo (ANDRADE, 1997). Na logística, a simulação pode ser utilizada para determinar a melhor política de produção, estocagem, transporte e distribuição de materiais, desde a fonte produtora até o consumidor final. Os sistemas logísticos são sistemas dinâmicos e complexos que envolvem diversos elementos que interagem entre si e são influenciados pelo ambiente externo. Situações como estas impõem sérias dificuldades para um estudo analítico do problema, fazendo da simulação computacional um forte aliado para o projeto e a análise de sistemas logísticos. Além disso, dispomos, em nosso ambiente de trabalho, de computadores cada vez mais poderosos, disponibilidade e acesso a informações quase imediatas e uma gama de softwares capazes de nos auxiliarem em diferentes situações de tomada de decisão (SALIBY, 1997). 8 3.5 Características do software Preactor O software foi lançado pela Preactor International em 1993, resultante de uma pesquisa financiada pela Comunidade Econômica Européia, que identificou como uma das principais demandas da pequena e média indústria carências na área de ferramentas de Tecnologia de Informação voltadas ao gerenciamento das operações de produção (CARDONA, 2003). O Preactor é especializado em programação da produção de bens e serviços, através da utilização do conceito de seqüenciamento em capacidade finita. Os programas de produção gerados pelo Preactor são altamente realistas e confiáveis porque respeitam a disponibilidade efetiva de recursos produtivos, a existência de restrições operacionais, as condições de demanda e as políticas de atendimento da empresa. Ao fazer o seqüenciamento das operações produtivas, o software considera, simultaneamente, turnos de trabalho e eficiência das máquinas e operadores, necessidades de ferramentas, tempos de setup e seqüência de montagem, além de prioridades e datas de entrega prometidas. É uma ferramenta muito útil para o gerenciamento de sistemas produtivos dinâmicos e complexos, que exigem decisões rápidas e seguras. Por ser extremamente flexível, pode ser aplicado a diferentes processos e ambientes produtivos, em tarefas de planejamento e na programação das operações industriais. Além disso, pode ser integrado a outros sistemas, como planilhas eletrônicas, sistemas MRP ou ERP, sistemas de coleta de dados no chão de fábrica, pacotes financeiros e de vendas, e outros bancos de dados. De acordo com CARDONA (2003), a implementação do software Preactor possibilita à empresa planejar a produção de forma mais adequada à sua realidade, otimizando sua capacidade, melhorando a produtividade e, conseqüentemente, atendendo mais rapidamente às demandas de seus clientes. O sistema torna as decisões gerenciais mais ágeis e seguras no que diz respeito à compra de matérias-primas, programação de horas-extras dos operadores de máquinas e terceirização de determinadas tarefas, ao mesmo tempo em que permite uma possível redução de custos. 9 4. MATERIAIS E MÉTODOS Por meio de conversas com o gerente de produção da empresa onde foi realizado o presente trabalho, constatou-se que a mesma não possuía um sistema de planejamento e controle da produção eficiente, capaz de gerenciar as operações produtivas de maneira eficaz. O estudo caracterizou-se pela análise de um laticínio de pequeno porte, localizado na cidade de Viçosa (MG). A escolha deveu-se, em parte, à facilidade de acesso ao local, possibilitando visitas periódicas. O caráter inovador da empresa, que busca constantemente a melhoria da qualidade de seus produtos e serviços, e o incentivo conferido a estudos acadêmicos na área, também justificaram a preferência. Visando atingir os objetivos propostos inicialmente, prosseguiu-se da seguinte forma: i. Para desenvolver o modelo de simulação proposto no presente projeto, foi utilizada a metodologia de HARREL et al. (2002), que descreve uma série de etapas para facilitar a elaboração do modelo. ii. Posteriormente foi realizada a coleta de dados e informações para o estudo, por meio de consultas bibliográficas a revistas e publicações relacionadas ao gerenciamento da produção e de entrevistas com profissionais e técnicos do setor laticinista. iii. Em seguida foram realizadas visitas ao laticínio, onde verificaram-se as técnicas de produção empregadas no processo produtivo de leite e derivados, considerando as variáveis e restrições presentes. iv. A partir da relação dos produtos que foram avaliados, dados como turnos de trabalho, eficiência das máquinas, número de operadores, tempos de setup e seqüência de montagem foram coletados. Em seguida foram implementados no software Preactor, com vistas a configurar o banco de dados. v. Paralelamente foi desenvolvida uma ferramenta de controle dos pedidos e auxílio à tomada de decisão quanto às ordens de produção, elaborada utilizando-se planilhas Excel. Com posse dos pedidos, com quantidades e datas de entrega específicas para cada produto, foi possível gerar uma ordem de produção, que posteriormente foi inserida no Preactor. O programa ordenou e planejou a execução das operações de 10 forma racionalizada e otimizada, gerando diversos planos de produção, que puderam ser visualizados no Gráfico de Gantt2. vi. Por fim, a ferramenta, juntamente com a versão simplificada (demonstrativa) do programa foi apresentada à empresa como uma sugestão para melhorar a programação da produção vigente, almejando o aumento da produtividade e o atendimento dos seus respectivos clientes na data de entrega solicitada. 4.1 Etapas do projeto de simulação As fases da metodologia de HARREL et al. (2002) são descritas como segue. 4.1.1 Apresentação da empresa objeto de estudo A empresa em estudo é uma fábrica de pequeno porte que atua no setor alimentício, situada na região da Zona da Mata de Minas Gerais. Produz atualmente cerca de 40 produtos, dente os quais podemos citar o doce de leite, iogurte e manteiga. A empresa conta com aproximadamente 23 funcionários e sua produção é toda realizada em sua única unidade industrial, localizada na cidade de Viçosa (MG). 4.1.2 Diagnóstico do sistema de PCP atual A empresa não possui um sistema de planejamento e controle da produção eficiente capaz de auxiliar o processo de tomada de decisão e gerenciar as operações, de forma a cumprir os prazos de entrega estabelecidos, conclusões estas obtidas através de visitas à empresa onde se realizou o presente projeto. Ela também não conta com informações precisas sobre a carteira de pedidos e a geração das ordens de produção. As decisões de produção tomadas não seguem um planejamento. Os pedidos são feitos em cima da hora e as informações não são passadas corretamente. A falta de integração e sincronismo entre os setores da empresa acarreta um gerenciamento ineficaz das atividades, sendo que muitas vezes o pedido de um cliente não pode ser 2 Gráfico de Gantt: é um gráfico de barras horizontal desenvolvido em 1917 pelo engenheiro e cientista social Henry L. Gantt, com o objetivo de ser uma ferramenta de controle da produção. (AGUIAR, 2003). 11 atendido no prazo de entrega estabelecido, prejudicando a imagem da mesma perante o mercado. 4.1.3 Estabelecimento dos objetivos O objetivo deste trabalho foi analisar, através da simulação, a programação da produção do laticínios em questão, visando o cumprimento dos prazos de entrega e a melhora da produtividade atual. 4.1.4 Definição do sistema A fase de definição do sistema caracterizou-se basicamente pela coleta de dados realizada no setor produtivo. Cada produto foi analisado em separado, o que permitiu identificar as operações necessárias ao seu processamento, os recursos utilizados, os tempos de produção e preparação (setup) de cada máquina, e o número de funcionários requeridos em cada etapa, bem como a quantidade de matéria prima necessária em cada operação. Obtiveram-se também algumas informações a respeito da empresa. Ela trabalha de segunda a sexta-feira com dois turnos por dia, sendo um turno com dois funcionários e outro com quatorze. Todos os dados podem ser visualizados nas tabelas que se encontram no Apêndice F. 4.1.5 Construção do modelo A primeira etapa para a construção do modelo foi a configuração do banco de dados do programa (Preactor), através da inserção dos dados já coletados. O passo seguinte foi a geração da programação. Para preencher o quadro de ordens de produção, foi preciso consultar uma série histórica das vendas da empresa para determinar o volume médio de produção semanal. A Tabela 1 a seguir apresenta uma média dos pedidos semanais. 12 Tabela 1 – Pedido semanal dos produtos analisados Produtos Doce de Leite 10kg Doce de Leite 400g Doce de Leite 800g Doce de Leite c/ coco 10kg Doce de Leite c/ coco 400g Doce de Leite c/ coco 800g Iogurte Abacaxi 1kg Iogurte Coco 10kg Iogurte Coco 120g Iogurte Coco 1kg Iogurte Coco 200g Iogurte Morango 10kg Iogurte Morango 120g Iogurte Morango 1kg Iogurte Morango 200g Iogurte Pêssego 10kg Iogurte Pêssego 120g Iogurte Pêssego 1kg Iogurte Pêssego 200g Leite B Leite C Integral Leite C Light Manteiga 200g Queijo Mussarela Fonte: Própria empresa Unidades 2316 4456 130 572 764 45 15389 932 1900 19 483 8800 479 956 8 7750 433 764 8 2157 502 32165 2499 1552 Identificadas as necessidades de produção, foi preciso escolher um método de seqüenciamento e um critério de escolha de ordem, para em seguida, gerar a programação. Para seqüenciar a produção, o programa disponibiliza três métodos de seqüenciamento e três critérios de escolha de ordem. Os métodos de seqüenciamento são: • Seqüenciar para frente - carrega operações para frente a partir da data atual; • Seqüenciar para trás - carrega operações para trás a partir de suas datas finais; • Bidirecional para operações travadas - carrega operações anteriores para trás e posteriores para frente, em volta de uma operação travada. 13 Os critérios de seqüenciamento são: • Por prioridade crescente - prioridade numérica, com valores menores primeiro; • Por prioridade decrescente – também por prioridade, mas valores maiores primeiro; • Por data final - data final mais próxima primeiro; • Primeiro a entrar, primeiro a sair - usa a seqüência na qual os pedidos foram inseridos no sistema. Devido ao número limitado de relatórios disponíveis para análise quando se utilizam outros tipos de seqüenciamento, foram escolhidas as opções de seqüenciamento para frente e grau de prioridade crescente. 4.1.6 Verificação Após gerar a programação e visualizar o Gráfico de Gantt, onde é possível acompanhar o andamento das ordens, concluiu-se que algumas modificações deveriam ser realizadas para assegurar a acurácia do modelo. Percebeu-se que o sistema não considera a capacidade dos recursos e o rendimento dos processos. O tamanho do lote adotado pelo programa é definido pela quantidade especificada na ordem de produção. Portanto, o tamanho do pedido referente à uma ordem de produção deve ser fixo e coincidir com o rendimento real do processamento de um produto qualquer. Por se tratar de uma versão simplificada, algumas operações devem ser alocadas manualmente no gráfico de Gantt. Pelo fato do programa não ser especializado para indústria de alimentos, algumas operações relativas ao processo de produção de um item são alocadas de forma seqüencial, sendo adiadas para o dia seguinte. Na realidade, todas as operações devem iniciar e ter seu término no mesmo dia, visto que se trata de produtos perecíveis. Algumas considerações foram feitas para tentar adaptar o sistema à realidade da empresa em estudo: 14 I. No setor do iogurte, uma quantidade fixa de 2000 litros de leite é destinada à fabricação do mesmo, conforme a demanda dos clientes. Deste total, uma parcela é direcionada para o envase de bolsas de 120 g, outra se dirige para o envase de garrafas de 200 g e 1000g, e o restante é direcionado para o empacotamento de saquinhos de 120 g. Como a quantidade fixa anteriormente (2000 l) não se destina à fabricação de apenas um tipo de produto, as primeiras operações do processo produtivo de iogurte não puderam ser retratadas no modelo, já que o volume não pode ser individualizado para cada um dos produtos. Portanto, o tempo gasto para realizar estas operações descartadas foram integradas na simulação sob a forma de setup antecedendo o primeiro produto a ser produzido. II. No setor de fabricação de doce de leite ocorre algo semelhante. Uma quantidade fixa de leite á destinada ao preparo do doce. O rendimento do processo é de aproximadamente 755 latas de 800 g, ou 60 latas de 10 kg ou 1600 potes de 400 g, conforme a especificação do pedido. Se o tamanho do pedido exceder a capacidade de produção, a quantidade produzida deverá ser um múltiplo de 755, 60 ou 1600, de acordo com o produto solicitado. O volume em excesso deverá ser direcionado ao estoque de produtos acabados. Para facilitar os cálculos foi designado que cada batelada (lote de produção) é capaz de fabricar 755, 60 ou 1600 unidades, dependendo do produto. O número de ordens de produção deve corresponder ao número de bateladas a serem realizadas na semana, pois o valor real já está subtendido pelo programa. III. O rendimento do processo de fabricação de queijo mussarela é de aproximadamente 95 unidades por batelada. Portanto, a quantidade a ser produzida deve ser múltipla de 95. O número de ordens de produção deve corresponder ao número de bateladas a serem realizadas na semana. IV. O rendimento do processo de fabricação da manteiga é de 43%. O valor inicial atribuído para a operação foi de 320 kg de creme, retornando um total de 140 kg de manteiga, que correspondem a 700 unidades por batelada. Portanto, a 15 quantidade a ser produzida deve ser múltipla de 700. O número de ordens de produção deve corresponder ao número de bateladas a serem realizadas na semana. Através da utilização de planilhas Excel, foi possível criar um sistema simples de gerenciamento de pedidos, para auxiliar o tomador de decisão à definir prazos de entrega otimizados. O pedido não é inserido diretamente no software. Primeiramente, os pedidos semanais dos clientes são inseridos na planilha. Após definir a quantidade de cada um dos produtos solicitados na semana, é verificada a disponibilidade no estoque e, em seguida, gerada uma nova ordem de produção que deverá conter o tamanho do pedido. Depois de realizadas tais alterações, assegurou-se que o modelo refletia de maneira acurada a pretensão inicial, ou seja, o mesmo conseguia gerar o tipo de informação que ia de encontro aos objetivos especificados no início do presente estudo. Essa habilidade de fornecer as informações pretendidas inicialmente era uma identificação da veracidade do modelo. 4.1.7 Validação do modelo A validação consiste no processo de assegurar que o modelo reflete o sistema real de tal forma que dê encaminhamento ao problema inicialmente proposto (HARREL et al., 2002). Após simular um cenário real da empresa em estudo, chegou-se aos resultados apresentados nas Figuras 1 e 2. No Gráfico de Gantt, foi possível observar como as ordens de produção inseridas foram alocadas na semana especificada, incluindo o início e o término de cada operação, o número de funcionários alocados em cada uma delas, bem como o nível de utilização dos recursos, e os seus horários de funcionamento. A partir daí, vários relatórios foram emitidos, permitindo identificar a situação geral das ordens, dos recursos e das restrições do sistema. Através do relatório da performance métrica da produção foi possível observar que, dentre as 46 ordens de produção inseridas, 45 foram realizadas dentro do período analisado (7 dias). A ordem número vinte, relativa à produção de manteiga, não pôde 16 ser completada dentro do prazo estipulado, cabendo ao tomador de decisão definir a melhor estratégia para solucionar tal problema. (Ver Apêndices A, B, C, D, E). Figura 1 – Visão geral da seqüência no Gráfico de Gantt Figura 2 – Visão geral da seqüência no Gráfico de Gantt (cont.) 17 4.1.8 Implementação A adoção do modelo proposto no presente trabalho poderá auxiliar a programação da produção e servirá como uma ferramenta de controle. O uso da simulação permitirá visualizar os problemas antes mesmo de sua ocorrência. A geração de diferentes cenários concede ao tomador de decisão a possibilidade da escolha daquele que melhor lhe convier. O programa é de fácil execução e não necessita de constante reconfiguração do banco de dados. Somente é necessário introduzir as ordens de produção e alocar algumas operações de forma manual devido às limitações do software, já discutidas anteriormente. Imprevistos e avarias podem ser inseridos no sistema, e o impacto na performance da produção pode precaver o gerente a procurar soluções com vistas a minimizar tal impacto. A introdução de novos recursos com intuito de aumentar a produtividade e reduzir tempo de produção pode ser analisada, e o programa revelará a viabilidade de tal ação para o tomador de decisão. Feriados e dias especiais destinados à manutenção também podem ser inseridos no modelo. A necessidade de utilização de horas-extras pode, portanto, ser identificada e programada com antecedência. O programa possui uma linguagem simples e de fácil entendimento e interpretação. Não requer usuários experientes, apenas com prática em uso de computadores. 18 5. CONCLUSÃO O Preactor realizou a programação da produção a partir do volume semanal especificado na coleta de dados. Os resultados obtidos permitiram ao tomador de decisão verificar que dentre as 46 ordens de produção inseridas, 45 foram realizadas dentro do período analisado. A ordem número vinte, relativa à produção de manteiga, não pôde ser completada dentro do prazo estipulado. Uma sugestão para a possível resolução do problema seria a inserção de um novo equipamento destinado à fabricação da manteiga, visto que é o recurso gargalo do sistema. O estudo de viabilidade econômica para a referida alternativa, neste caso, fica a cargo do tomador de decisão. Uma outra opção consiste em uma negociação com o cliente, de forma a definir um prazo de entrega mais propício. A análise dos relatórios permitiu ainda identificar várias vantagens e benefícios proporcionados à empresa. Por ter um foco na melhoria do gerenciamento da produção, as soluções avançadas de gestão da produção, baseadas no Preactor, oferecem à direção da empresa total visibilidade da produção, priorizando serviços mais rentáveis e oferecendo respostas rápidas e precisas sobre datas de entrega de cada pedido. Em questão de minutos, o departamento de vendas será capaz de fazer uma consulta ao Preactor e determinar o melhor prazo de entrega possível, dado a situação real de produção. O Preactor possibilita aumentar a flexibilidade e a agilidade da programação e reprogramação em função de alterações de demanda ou imprevistos. Permite sincronizar o suprimento interno, melhorando o gerenciamento de estoques de matérias primas e de materiais em processo. Outro grande benefício do Preactor é a possibilidade de diversificar os cenários sem necessidade de reconfigurar os bancos de dados, salvo quando há mudança nos recursos, produtos, ou no número de funcionários. Além disso, permite conciliar pedidos com quantidades diferentes, diversos modelos de produtos e com prazos de entrega variados. Deste modo, acredita-se que a empresa terá à disposição uma ferramenta importante para a gestão de suas operações comerciais e produtivas, com capacidade de simular alternativas para identificação de soluções. O software em questão ainda auxilia o tomador de decisão a prever gargalos que flutuam ao longo da produção; a programar 19 e controlar horas-extras; a integrar e conciliar os prazos de projetos, suprimentos e manutenção para atender às demandas de produção; e a prever o impacto da entrada de novos pedidos na produção. 20 6. REFERÊNCIAS AGUIAR, M. Gerenciando objetos os projetos com function points e PSM. Disponível em: < http://www.metricas.com.br/Downloads/Apresentacao_PMIRio_2003-06-13.pdf >, Acesso em: 30 jun. 2005. ANDRADE, A. L. Pensamento sistêmico: um roteiro básico para perceber as estruturas da realidade organizacional. Disponível em : < http://www.viars.com.br/pessoais/aurelio/artigo1.htm>, Acesso em: 17 abr. 2004. BALLOU, R. H. Gerenciamento da cadeia de suprimentos: planejamento, organizaçãoo e logística empresarial. 4 ed. Porto Alegre: Bookman, 2001. 532p. CARDONA, S. M. FMC ganha agilidade e diminui custos com nova ferramenta APS. Disponível em: <http://www.preactor.com.br/arquivos/FMC_tecnologistica_Jun_ 2003.pdf> Acesso em: 20 abr. 2004. CHAVES, O. Aplicação do método do desdobramento da função de qualidade na produção de iogurte: um estudo de caso. Viçosa: UFV, 2002. 86p. CORREA, H. L; GIANESI, I. G.; CAON, M. Planejamento, programação e controle da produção: MRP II/ERP: conceitos, uso e implantação, 4 ed. São Paulo: Atlas, 2001. 452p. FARIA, S. Logística Reversa. Disponível em: <www2.conteudoeconomico.com.br> Acesso em: 01 maio 2004. FERREIRA, A. H. Eficiência de sistemas de produção de leite: uma aplicação da analise envoltória de dados na tomada de decisão. Vicosa: UFV, 2002. 120p. GOMES, S. T. Economia da produção de leite. Belo Horizonte, 2000. 85p. HARREL, C. R.; MOTT, J. R. A.; BATEMAN, R. E.; BOWDEN, R. G.; GOGG, T. J. Simulação: otimizando os sistemas. São Paulo: IMAN, 2002. p. 1- 35. 21 LIMA, M. J.; BARBOSA, G. A.; BEAL, C. R. Otimização da transferência e estocagem utilizando ferramentas de modelagem e simulação. Disponível em: <http://www.cel.coppead.ufrj.br/fs-busca.htm?fr-softw.htm >, Acesso em: 20 abr. 2004. MAGALHÃES, G.; Incorporação da qualidade desejada pelos consumidores ao leite pasteurizado utilizando o desdobramento da função qualidade. Viçosa: UFV, 2002. 77p. MOURA, R. A. A logística como processo de gerenciamento do fluxo de materiais, informações e financeiro. Disponível em: < http://www.imam.com.br/Artigos.asp?p Art=11 >, Acessado em: 13 abr. 2004. RUSSOMANO, V.H. Planejamento e Controle da Produção. 5. ed. São Paulo: Pioneira, 1995. 320p. SALIBY, E. Softwares para simulação. Disponível em: < http://www.cel.coppead.ufrj. br/fs-busca.htm?fr-softw.htm >, Acesso em: 13 abr. 2004. SILVA, L. C. Simulação de processos. Disponível em: < http://www.agais.com/simula. htm >, Acesso em: 13 abr. 2004. SOUZA, M. C.; YAMADA, M. C.; PORTO, A. J.; FILHO, E. V. Análise da alocação de mão-de-obra em linhas de multimodelos de produtos com demanda variável através do uso da simulação: um estudo de caso. Revista Produção, v. 13, n. 3, p. 63-77, 2003. TUBINO, D. F. Manual de Planejamento e Controle da Produção. Atlas, São Paulo, 1997. 19p. 22 APÊNDICES 23 APÊNDICE A - LISTA DE OPERAÇÕES Tabela 1A – Lista de Operações Nº da Ordem 1 4 Produto Leite tipo C integral Doce de leite 800g Código Quantidade Operação Nº Operação Recurso Fim 17/1/2000 00:00 17/1/2000 00:07 17/1/2000 01:48 17/1/2000 02:40 17/1/2000 04:03 17/1/2000 04:17 17/1/2000 04:26 17/1/2000 01:48 17/1/2000 04:17 17/1/2000 02:40 17/1/2000 04:03 17/1/2000 04:15 17/1/2000 04:26 17/1/2000 08:36 17/1/2000 04:31 17/1/2000 05:01 Recravadeira 1 Tanque c/ água 17/1/2000 05:01 17/1/2000 05:39 17/1/2000 06:07 17/1/2000 05:39 17/1/2000 06:07 17/1/2000 06:29 17/1/2000 Tanque de maturação 17/1/2000 06:29 17/1/2000 07:48 19/1/2000 L1 3265 10 Envase Envasadora L D1 1 10 Preparo do doce Tacho (1,2,3) 2 Leite tipo B L2 1552 10 Envase Envasadora L 3 Leite tipo C light L3 2499 10 Envase Envasadora L 17 Manteiga M1 1 10 Preparo do creme Tanque de maturação D1 6 20 Padronização Tacho 3 D1 1 10 Preparo do doce Tacho (1,2,3) D1 6 30 Transferência para dosadora Bomba D D1 6 40 Envase Dosadora D1 6 50 Recravação D1 6 60 Esterilização M1 1 20 Homogeneização do creme 4 5 4 4 4 4 17 Doce de leite 800g Doce de leite 800g Doce de leite 800g Doce de leite 800g Doce de leite 800g Doce de leite 800g Manteiga 24 Data de Entrega Início 21/1/2000 17/1/2000 21/1/2000 21/1/2000 19/1/2000 17/1/2000 17/1/2000 17/1/2000 17/1/2000 17/1/2000 Tabela 1A (cont.) – Lista de Operações 27 Bolsa 10l MORANGO I13 9 10 Envase/embalagem Envasadora I2 17/1/2000 07:00 17/1/2000 07:09 17/1/2000 29 Garrafa 200g MORANGO I5 1180 10 Envase Envasadora I1 17/1/2000 07:11 17/1/2000 07:40 17/1/2000 21 Mussarela QM 1 10 Preparo da massa Tanque M 17/1/2000 07:16 17/1/2000 08:26 19/1/2000 28 Saquinho 120g MORANGO I1 5617 10 Envase Empacotadeira I1 17/1/2000 07:16 17/1/2000 10:23 17/1/2000 30 Garrafa 1l MORANGO I9 1000 10 Envase Envasadora I1 17/1/2000 07:40 17/1/2000 09:04 17/1/2000 17 Manteiga M1 1 30 Padronização e correção do creme Tanque de maturação 17/1/2000 07:48 17/1/2000 08:38 19/1/2000 21 Mussarela QM 1 20 Coagulação Tanque M 5 Doce de leite 800g D1 1 20 Padronização Tacho 3 17 Manteiga M1 1 40 Pasteurização Tanque de maturação 6 Doce de leite 800g D1 1 10 Preparo do doce Tacho (1,2,3) 17/1/2000 08:26 17/1/2000 08:36 17/1/2000 08:38 17/1/2000 08:43 17/1/2000 09:06 17/1/2000 08:45 17/1/2000 09:31 17/1/2000 12:53 5 Doce de leite 800g D1 1 30 Transferência para dosadora Bomba D 17/1/2000 08:50 17/1/2000 09:20 25 19/1/2000 17/1/2000 19/1/2000 17/1/2000 17/1/2000 Tabela 1A (cont.) – Lista de Operações 17/1/2000 09:06 17/1/2000 11:46 Tanque de maturação Recravadeira 1 Tanque c/ água 17/1/2000 09:20 17/1/2000 09:31 17/1/2000 09:58 17/1/2000 10:26 17/1/2000 09:58 18/1/2000 09:31 17/1/2000 10:26 17/1/2000 10:48 17/1/2000 11:58 17/1/2000 12:58 17/1/2000 12:02 17/1/2000 12:53 17/1/2000 13:12 17/1/2000 13:02 17/1/2000 13:07 17/1/2000 13:37 17/1/2000 13:12 17/1/2000 13:37 17/1/2000 13:52 17/1/2000 14:15 21 Mussarela QM 1 30 Corte/mexedura/descanço Tanque M 5 Doce de leite 800g D1 1 40 Envase Dosadora 17 Manteiga M1 1 50 Resfriamento D1 1 50 Recravação D1 1 60 Esterilização 5 5 Doce de leite 800g Doce de leite 800g 21 Mussarela QM 1 40 Homogeneização e filagem Tanque e máq p/ filar 22 Mussarela QM 1 10 Preparo da massa Tanque M 6 Doce de leite 800g D1 1 20 Padronização Tacho 3 6 Doce de leite 800g D1 1 30 Transferência para dosadora Bomba D 22 Mussarela QM 1 20 Coagulação Tanque M 6 Doce de leite 800g D1 1 40 Envase Dosadora 22 Mussarela QM 1 30 Corte/mexedura/descanço Tanque M 17/1/2000 13:52 17/1/2000 16:32 D1 1 50 Recravação D1 1 60 Esterilização Recravadeira 1 Tanque c/ água 17/1/2000 14:15 17/1/2000 14:43 17/1/2000 14:43 17/1/2000 15:05 6 6 Doce de leite 800g Doce de leite 800g 26 19/1/2000 17/1/2000 19/1/2000 17/1/2000 17/1/2000 19/1/2000 20/1/2000 17/1/2000 17/1/2000 20/1/2000 17/1/2000 20/1/2000 17/1/2000 17/1/2000 Tabela 1A (cont.) – Lista de Operações 22 7 7 Mussarela Doce de leite 800g Doce de leite 800g QM 1 40 Homogeneização e filagem Tanque e máq p/ filar D1 1 10 Preparo do doce Tacho (1,2,3) D1 1 20 Padronização Tacho 3 17/1/2000 16:44 17/1/2000 17:44 18/1/2000 00:07 18/1/2000 04:17 18/1/2000 04:17 18/1/2000 04:26 20/1/2000 18/1/2000 18/1/2000 8 Doce de leite 800g c/ coco D2 1 10 Preparo do doce Tacho (1,2,3) 18/1/2000 04:26 18/1/2000 08:36 18/1/2000 7 Doce de leite 800g D1 1 30 Transferência para dosadora Bomba D 18/1/2000 04:31 18/1/2000 05:01 18/1/2000 D1 1 40 Envase Dosadora D1 1 50 Recravação 1 60 Esterilização 18/1/2000 05:39 18/1/2000 06:07 18/1/2000 06:29 18/1/2000 D1 18/1/2000 05:01 18/1/2000 05:39 18/1/2000 06:07 7 7 7 Doce de leite 800g Doce de leite 800g Doce de leite 800g Recravadeira 1 Tanque c/ água 18/1/2000 18/1/2000 31 Bolsa 10l MORANGO I13 10 10 Envase/embalagem Envasadora I2 18/1/2000 06:32 18/1/2000 06:42 18/1/2000 33 Saquinho 120g MORANGO I1 5605 10 Envase Empacotadeira I1 18/1/2000 06:33 18/1/2000 09:40 18/1/2000 32 Garrafa 1l MORANGO I9 700 10 Envase Envasadora I1 18/1/2000 07:05 18/1/2000 08:03 18/1/2000 23 Mussarela QM 1 10 Preparo da massa Tanque M 18/1/2000 07:16 18/1/2000 08:26 20/1/2000 27 Tabela 1A (cont.) – Lista de Operações 34 Garrafa 200g MORANGO I5 2635 23 Mussarela QM 1 8 Doce de leite 800g c/ coco D2 9 Doce de leite 800g c/ coco 8 Envase Envasadora I1 18/1/2000 08:08 18/1/2000 09:14 18/1/2000 20 Coagulação Tanque M 18/1/2000 08:26 18/1/2000 09:06 20/1/2000 1 20 Padronização Tacho 3 18/1/2000 08:36 18/1/2000 08:45 18/1/2000 D2 1 10 Preparo do doce Tacho (1,2,3) 18/1/2000 08:43 18/1/2000 12:53 18/1/2000 Doce de leite 800g c/ coco D2 1 30 Transferência para dosadora Bomba D 18/1/2000 08:50 18/1/2000 09:20 18/1/2000 23 Mussarela QM 1 30 Corte/mexedura/descanço Tanque M 18/1/2000 09:06 18/1/2000 11:46 20/1/2000 8 Doce de leite 800g c/ coco D2 1 40 Envase Dosadora 18/1/2000 09:20 18/1/2000 09:58 18/1/2000 17 Manteiga M1 1 60 Bateção do creme Batedeira 18 Manteiga M1 1 10 Preparo do creme Tanque de maturação 18/1/2000 09:36 18/1/2000 09:36 18/1/2000 10:21 18/1/2000 09:48 18 Manteiga M1 1 20 Homogeneização do creme Tanque de maturação 18/1/2000 09:48 18/1/2000 11:07 20/1/2000 8 Doce de leite 800g c/ coco D2 1 50 Recravação Recravadeira 1 18/1/2000 09:58 18/1/2000 10:26 18/1/2000 10 28 19/1/2000 20/1/2000 Tabela 1A (cont.) – Lista de Operações 17 Manteiga M1 1 70 Lavagem da manteiga Batedeira 18/1/2000 10:21 18/1/2000 10:42 19/1/2000 8 Doce de leite 800g c/ coco D2 1 60 Esterilização Tanque c/ água 18/1/2000 10:26 18/1/2000 10:48 18/1/2000 17 Manteiga M1 1 80 Salga da manteiga Batedeira 18/1/2000 10:42 18/1/2000 12:15 19/1/2000 18 Manteiga M1 1 30 Padronização e correção do creme Tanque de maturação 18/1/2000 11:07 18/1/2000 11:57 20/1/2000 18 Manteiga M1 1 40 Pasteurização Tanque de maturação 18/1/2000 11:57 18/1/2000 12:50 20/1/2000 23 Mussarela QM 1 40 Homogeneização e filagem Tanque e máq p/ filar 18/1/2000 11:58 18/1/2000 12:58 20/1/2000 17 Manteiga M1 1 90 Envase e embalagem Envasadora MA 18/1/2000 12:28 18/1/2000 12:28 19/1/2000 18 Manteiga M1 1 50 Resfriamento Tanque de maturação 18/1/2000 12:50 19/1/2000 12:50 20/1/2000 29 Tabela 2A – Lista de Operações Nº da Ordem 9 9 9 9 9 10 10 10 11 10 35 Produto Doce de leite 800g c/ coco Doce de leite 800g c/ coco Doce de leite 800g c/ coco Doce de leite 800g c/ coco Doce de leite 800g c/ coco Doce de leite 10Kg Doce de leite 10Kg Doce de leite 10Kg Doce de leite 10Kg c/ coco Doce de leite 10Kg Bolsa 10l ABACAXI Código Quantidade Operação Nº Operação Recurso Início Fim Data de Entrega D2 1 20 Padronização Tacho 3 18/1/2000 18/1/2000 18/1/2000 12:53 13:02 D2 1 30 Transferência para dosadora Bomba D 18/1/2000 18/1/2000 18/1/2000 13:07 13:37 D2 1 40 Envase Dosadora 18/1/2000 18/1/2000 18/1/2000 13:37 14:15 D2 1 50 Recravação Recravadeira 1 18/1/2000 18/1/2000 18/1/2000 14:15 14:43 D2 1 60 Esterilização Tanque c/ água 18/1/2000 18/1/2000 18/1/2000 14:43 15:05 D3 1 10 Preparo do doce Tacho (1,2,3) D3 1 20 Padronização Tacho 3 D3 1 40 Envase Tacho 3 D4 1 10 Preparo do doce Tacho (1,2,3) 19/1/2000 19/1/2000 19/1/2000 04:26 08:36 D3 1 50 Recravação Recravadeira 1 19/1/2000 19/1/2000 19/1/2000 04:35 04:41 I14 10 10 Envase/embalagem Envasadora I2 19/1/2000 19/1/2000 19/1/2000 06:32 06:42 30 19/1/2000 19/1/2000 19/1/2000 00:07 04:17 19/1/2000 19/1/2000 19/1/2000 04:17 04:26 19/1/2000 19/1/2000 19/1/2000 04:26 04:35 Tabela 2A (cont.) – Lista de Operações 37 36 Garrafa 200g ABACAXI Saquinho 120g ABACAXI 19/1/2000 19/1/2000 19/1/2000 06:54 08:01 I6 2700 10 Envase Envasadora I1 I2 3000 10 Envase Empacotadeira 19/1/2000 19/1/2000 19/1/2000 I1 07:10 08:50 19/1/2000 19/1/2000 21/1/2000 07:16 08:26 19/1/2000 19/1/2000 Envasadora I1 19/1/2000 08:01 09:25 19/1/2000 19/1/2000 21/1/2000 Tanque M 08:26 09:06 24 Mussarela QM 1 10 Preparo da massa 38 Garrafa 1l ABACAXI I10 1000 10 Envase 24 Mussarela QM 1 20 Coagulação D4 1 20 Padronização Tacho 3 19/1/2000 19/1/2000 19/1/2000 08:36 08:45 D5 1 10 Preparo do doce Tacho (1,2,3) 19/1/2000 19/1/2000 19/1/2000 08:43 12:53 D4 1 40 Envase Tacho 3 19/1/2000 19/1/2000 19/1/2000 08:45 08:54 D4 1 50 Recravação Recravadeira 1 19/1/2000 19/1/2000 19/1/2000 08:54 09:00 Tanque M 19/1/2000 19/1/2000 21/1/2000 09:06 11:46 11 12 11 11 Doce de leite 10Kg c/ coco Doce de leite 400g Doce de leite 10Kg c/ coco Doce de leite 10Kg c/ coco Tanque M 24 Mussarela QM 1 30 Corte/mexedura/descanço 24 Mussarela QM 1 40 Homogeneização e filagem 25 Mussarela QM 1 10 Preparo da massa Tanque M 12 Doce de leite 400g D5 1 20 Padronização Tacho 3 31 Tanque e máq 19/1/2000 19/1/2000 21/1/2000 p/ filar 11:58 12:58 19/1/2000 19/1/2000 21/1/2000 12:02 13:12 19/1/2000 19/1/2000 19/1/2000 12:53 13:02 Tabela 2A (cont.) – Lista de Operações 18 Manteiga M1 1 60 Bateção do creme Batedeira 19/1/2000 19/1/2000 20/1/2000 12:55 13:40 19 Manteiga M1 1 10 Preparo do creme Tanque de maturação 19/1/2000 19/1/2000 21/1/2000 12:55 13:07 19 Manteiga M1 1 20 Homogeneização do creme Tanque de maturação 19/1/2000 19/1/2000 21/1/2000 13:07 14:26 25 Mussarela QM 1 20 Coagulação Tanque M 19/1/2000 19/1/2000 21/1/2000 13:12 13:52 12 Doce de leite 400g D5 1 30 Envase/recravação/embalagem Recravadeira 3 19/1/2000 19/1/2000 19/1/2000 13:12 14:04 18 Manteiga M1 1 70 Lavagem da manteiga Batedeira 19/1/2000 19/1/2000 20/1/2000 13:40 14:01 25 Mussarela QM 1 30 Corte/mexedura/descanço Tanque M 19/1/2000 19/1/2000 21/1/2000 13:52 16:32 18 Manteiga M1 1 80 Salga da manteiga Batedeira 19/1/2000 19/1/2000 20/1/2000 14:01 15:34 19 Manteiga M1 1 30 Padronização e correção do creme Tanque de maturação 19/1/2000 19/1/2000 21/1/2000 14:26 15:16 19 Manteiga M1 1 40 Pasteurização Tanque de maturação 19/1/2000 19/1/2000 21/1/2000 15:16 16:09 32 Tabela 2A (cont.) – Lista de Operações 18 Manteiga M1 1 90 Envase e embalagem Envasadora MA 19/1/2000 19/1/2000 20/1/2000 15:47 15:47 19 Manteiga M1 1 50 Resfriamento Tanque de maturação 19/1/2000 20/1/2000 21/1/2000 16:09 16:09 25 Mussarela QM 1 40 Homogeneização e filagem D5 1 10 Preparo do doce Tacho (1,2,3) D5 1 20 Padronização Tacho 3 13 13 Doce de leite 400g Doce de leite 400g Tanque e máq 19/1/2000 19/1/2000 21/1/2000 p/ filar 16:44 17:44 20/1/2000 20/1/2000 20/1/2000 00:07 04:17 20/1/2000 20/1/2000 20/1/2000 04:17 04:26 13 Doce de leite 400g D5 1 30 Envase/recravação/embalagem Recravadeira 3 20/1/2000 20/1/2000 20/1/2000 04:36 05:28 14 Doce de leite 400g D5 1 10 Preparo do doce Tacho (1,2,3) 20/1/2000 20/1/2000 21/1/2000 05:28 09:38 39 Bolsa 10l PÊSSEGO I16 8 10 Envase/embalagem Envasadora I2 20/1/2000 20/1/2000 20/1/2000 06:32 06:40 40 41 Saquinho 120g PÊSSEGO Garrafa 200g PÊSSEGO I4 7133 10 Envase Empacotadeira 20/1/2000 20/1/2000 20/1/2000 I1 06:59 10:56 Envasadora I1 I8 480 10 Envase 26 Mussarela QM 1 10 Preparo da massa 42 Garrafa 1l PÊSSEGO I12 968 10 Envase 33 20/1/2000 20/1/2000 20/1/2000 06:59 07:11 20/1/2000 20/1/2000 21/1/2000 07:16 08:26 20/1/2000 20/1/2000 20/1/2000 Envasadora I1 08:01 09:22 Tanque M Tabela 2A (cont.) – Lista de Operações 26 Mussarela QM 1 20 Coagulação Tanque M 20/1/2000 20/1/2000 21/1/2000 08:26 09:06 26 Mussarela QM 1 30 Corte/mexedura/descanço Tanque M 20/1/2000 20/1/2000 21/1/2000 09:06 11:46 D5 1 20 Padronização Tacho 3 D5 1 10 Preparo do doce Tacho (1,2,3) Recravadeira 3 14 15 Doce de leite 400g Doce de leite 400g 20/1/2000 20/1/2000 21/1/2000 09:38 09:47 20/1/2000 20/1/2000 21/1/2000 09:45 13:55 14 Doce de leite 400g D5 1 30 Envase/recravação/embalagem 26 Mussarela QM 1 40 Homogeneização e filagem 15 Doce de leite 400g D5 1 20 Padronização Tacho 3 20/1/2000 20/1/2000 21/1/2000 13:55 14:04 15 Doce de leite 400g D5 30 Envase/recravação/embalagem Recravadeira 3 20/1/2000 20/1/2000 21/1/2000 14:14 15:06 20 Manteiga M1 Preparo do creme Tanque de maturação 20/1/2000 20/1/2000 21/1/2000 16:14 16:26 Homogeneização do creme Tanque de maturação 20/1/2000 20/1/2000 21/1/2000 16:26 17:45 1 1 10 20 Manteiga M1 1 20 34 20/1/2000 20/1/2000 21/1/2000 09:57 10:49 Tanque e máq 20/1/2000 20/1/2000 21/1/2000 p/ filar 11:58 12:58 Tabela 2A (cont.) – Lista de Operações 20 Manteiga M1 1 30 Padronização e correção do creme Tanque de maturação 20/1/2000 20/1/2000 21/1/2000 17:45 18:35 20 Manteiga M1 1 40 Pasteurização Tanque de maturação 20/1/2000 20/1/2000 21/1/2000 18:35 19:28 20 Manteiga M1 1 50 Resfriamento Tanque de maturação 20/1/2000 21/1/2000 21/1/2000 19:28 19:28 19 Manteiga M1 1 60 Bateção do creme Batedeira 21/1/2000 21/1/2000 21/1/2000 00:05 00:50 16 Doce de leite 400g c/ coco D6 1 10 Preparo do doce Tacho (1,2,3) 21/1/2000 21/1/2000 21/1/2000 00:07 04:17 19 Manteiga M1 70 Lavagem da manteiga Batedeira 21/1/2000 21/1/2000 21/1/2000 00:50 01:11 19 Manteiga M1 1 Salga da manteiga Batedeira 21/1/2000 21/1/2000 21/1/2000 01:11 02:44 16 Doce de leite 400g c/ coco D6 1 20 Padronização Tacho 3 21/1/2000 21/1/2000 21/1/2000 04:17 04:26 19 Manteiga M1 1 90 Envase e embalagem Envasadora MA 21/1/2000 21/1/2000 21/1/2000 04:26 04:26 16 Doce de leite 400g c/ coco D6 1 30 Envase/recravação/embalagem Recravadeira 3 21/1/2000 21/1/2000 21/1/2000 04:36 05:28 1 80 35 Tabela 2A (cont.) – Lista de Operações 43 Bolsa 10l COCO I15 7 10 Envase/embalagem Envasadora I2 21/1/2000 21/1/2000 21/1/2000 06:32 06:39 45 Garrafa 200g COCO I7 432 10 Envase Envasadora I1 21/1/2000 21/1/2000 21/1/2000 06:38 06:49 Tabela 3A – Lista de Operações Nº da Ordem Produto Código Quantidade Operação Nº Operação Recurso Início Fim Data de Entrega 21/1/2000 06:45 21/1/2000 11:03 21/1/2000 21/1/2000 06:52 24/1/2000 00:05 21/1/2000 08:08 24/1/2000 00:50 44 Saquinho 120g COCO I3 7750 10 Envase Empacotadeira I1 46 Garrafa 1l COCO I11 914 10 Envase Envasadora I1 20 Manteiga M1 1 60 Bateção do creme Batedeira 20 Manteiga M1 1 70 Lavagem da manteiga Batedeira 24/1/2000 00:50 24/1/2000 01:11 21/1/2000 20 Manteiga M1 1 80 Salga da manteiga Batedeira 24/1/2000 01:11 24/1/2000 02:44 21/1/2000 20 Manteiga M1 1 90 24/1/2000 02:57 24/1/2000 02:57 21/1/2000 Envase e Envasadora MA embalagem 36 21/1/2000 21/1/2000 APÊNDICE B - LISTA DE ORDENS DE PRODUÇÃO Tabela 1B – Lista de Ordens de Produção Nº da Ordem Cliente Código Produto Quantidade Data de Entrega 1 Não especificado L1 Leite tipo C integral 3265 21/1/2000 2 Não especificado L2 Leite tipo B 1552 21/1/2000 3 Não especificado L3 Leite tipo C light 2499 21/1/2000 4 Não especificado D1 Doce de leite 800g 1 17/1/2000 5 Não especificado D1 Doce de leite 800g 1 17/1/2000 6 Não especificado D1 Doce de leite 800g 1 17/1/2000 7 Não especificado D1 Doce de leite 800g 1 18/1/2000 8 Não especificado D2 Doce de leite 800g c/ coco 1 18/1/2000 37 Tabela 1B (cont.) – Lista de Ordens de Produção 9 Não especificado D2 Doce de leite 800g c/ coco 1 18/1/2000 10 Não especificado D3 Doce de leite 10Kg 1 19/1/2000 11 Não especificado D4 Doce de leite 10Kg c/ coco 1 19/1/2000 12 Não especificado D5 Doce de leite 400g 1 19/1/2000 13 Não especificado D5 Doce de leite 400g 1 20/1/2000 14 Não especificado D5 Doce de leite 400g 1 21/1/2000 15 Não especificado D5 Doce de leite 400g 1 21/1/2000 16 Não especificado D6 Doce de leite 400g c/ coco 1 21/1/2000 17 Não especificado M1 Manteiga 1 19/1/2000 Não especificado M1 Manteiga 1 20/1/2000 18 38 Tabela 1B (cont.) – Lista de Ordens de Produção 19 Não especificado M1 Manteiga 1 21/1/2000 20 Não especificado M1 Manteiga 1 21/1/2000 21 Não especificado QM Mussarela 1 19/1/2000 22 Não especificado QM Mussarela 1 20/1/2000 23 Não especificado QM Mussarela 1 20/1/2000 24 Não especificado QM Mussarela 1 21/1/2000 25 Não especificado QM Mussarela 1 21/1/2000 26 Não especificado QM Mussarela 1 21/1/2000 27 Não especificado I13 Bolsa 10l MORANGO 9 17/1/2000 28 Não especificado I1 Saquinho 120g MORANGO 5617 17/1/2000 39 Tabela 1B (cont.) – Lista de Ordens de Produção 29 Não especificado I5 Garrafa 200g MORANGO 1180 17/1/2000 30 Não especificado I9 Garrafa 1l MORANGO 1000 17/1/2000 31 Não especificado I13 Bolsa 10l MORANGO 10 18/1/2000 32 Não especificado I9 Garrafa 1l MORANGO 700 18/1/2000 33 Não especificado I1 Saquinho 120g MORANGO 5605 18/1/2000 34 Não especificado I5 Garrafa 200g MORANGO 2635 18/1/2000 35 Não especificado I14 Bolsa 10l ABACAXI 10 19/1/2000 36 Não especificado I2 Saquinho 120g ABACAXI 3000 19/1/2000 37 Não especificado I6 Garrafa 200g ABACAXI 2700 19/1/2000 38 Não especificado I10 Garrafa 1l ABACAXI 1000 19/1/2000 40 Tabela 1B (cont.) – Lista de Ordens de Produção 39 Não especificado I16 Bolsa 10l PÊSSEGO 8 20/1/2000 40 Não especificado I4 Saquinho 120g PÊSSEGO 7133 20/1/2000 41 Não especificado I8 Garrafa 200g PÊSSEGO 480 20/1/2000 42 Não especificado I12 Garrafa 1l PÊSSEGO 968 20/1/2000 43 Não especificado I15 Bolsa 10l COCO 7 21/1/2000 44 Não especificado I3 Saquinho 120g COCO 7750 21/1/2000 45 Não especificado I7 Garrafa 200g COCO 432 21/1/2000 46 Não especificado I11 Garrafa 1l COCO 914 21/1/2000 41 APÊNDICE C – OPERAÇÕES ATRASADAS Tabela 1C – Lista de operações atrasadas Nº da Ordem Produto Código 20 Manteiga M1 1 60 20 Manteiga M1 1 70 20 Manteiga M1 1 80 20 Manteiga M1 1 90 Quantidade Operação Nº Operação Recurso Bateção do Batedeira creme Lavagem da Batedeira manteiga Salga da Batedeira manteiga Envase e Envasadora embalagem MA 42 Início Fim 24/1/2000 00:05 24/1/2000 00:50 24/1/2000 01:11 24/1/2000 02:57 24/1/2000 00:50 24/1/2000 01:11 24/1/2000 02:44 24/1/2000 02:57 Data de Entrega 21/1/2000 21/1/2000 21/1/2000 21/1/2000 APÊNDICE D – ORDENS ATRASADAS Tabela 1D – Lista de ordens atrasadas Nº da Ordem Produto Código 20 Manteiga M1 Quantidade Operação Nº 1 90 Operação Recurso Envase e Envasadora embalagem MA 43 Início Fim Data de Entrega 24/1/2000 02:57 24/1/2000 02:57 21/1/2000 APÊNDICE E – PERFORMANCE MÉTRICA DA PRODUÇÃO Tabela 1E – Performance da Produção Quantidade Percentual 45 97.83 1 2.17 0 0.00 0 0.00 Dados das Ordens Antecipação Atraso Tempo de Setup Lead Time Total 55 Dias 6:18 2 Dias 2:57 1 Dia 15:51 14 Dias 23:39 Mínimo 8 Horas 55 Min 2 Dias 2:57 0 Min 11 Min Média 1 Dia 5:28 2 Dias 2:57 52 Min 7 Horas 49 Min Máximo 4 Dias 22:11 2 Dias 2:57 6 Horas 32Min 3 Dias 10:48 Percentual de Valor Adicionado 1.75 Dados dos Recursos Tempo Trabalhando Tempo em Setup Tempo Indisponível Tempo Ocioso Utilização Real Mínimo 0.00 0.00 28.08 8.00 0.00 Média 8.31 1.30 51.99 38.40 15.88 85.45 100.00 Máximo 63.72 19.11 67.83 48.52 88.60 Período Analisado 17-01-2000 00:00 até 24-01-2000 02:57 Duração 7 Dias 2:57 Custo da Programação 0.00 44 APÊNDICE F – RESULTADOS DA COLETA DE DADOS 1. Dados do Doce de Leite 1.1 Processo de Produção do doce de leite Encher o tanque de equilíbrio – Adição de açúcar – Secar o leite – Padronização – Transferência do doce para dosadora – Envase – Recravação – tratamento térmico – Acondicionamento – Expedição. 1.2 Recursos Utilizados • 3 Tachos; • 1 Dosadora; • 1 Tanque de equilíbrio; • 2 Recravadeiras (lata 800g comum , lata 800g c/ coco , lata 10Kg); • 1 Envasadora. 1.3 Tempos de Produção, Tempos de Setup e Restrições Tabela 1F – Dados do Doce de Leite Operação Tempo de produção Tempo de setup Restrição Encher o tanque de leite 16min 05s - 1 operador Adição de açúcar 6min 32s - 1 operador Secar o leite 3h 48min 7min 1 operador Padronização 8min 24 s - 1 operador Transferência do doce até a dosadora 30min 30s - 1 operador Envase da lata 800g 20/min - 1 operador Envase da lata 10kg 6/min - 2 operadores Recravação da lata 800g 27/min 1 min 1 operador Recravação da lata 10kg 10/min 1min 1 operador Recravação do pote 400g 29/min 1 min 1 operador Tratamento térmico 23 min - 2 operadores 45 2. Dados do Iogurte 2.1 Processo de Produção Estocagem do leite cru – Estocagem nos 3 tanques – Padronização – Adição de açúcar – Tratamento térmico no tanque – Inoculação – Resfriamento – Armazenagem no tanque de equilíbrio – Adição de polpa, arome e corante – Envase – Acondicionamento – Expedição. 2.2 Equipamentos Utilizados • 2 Empacotadeiras (saquinho 120g) • 1 Envasadora para bolsa (10l) • 1 Envasadora para garrafa (200g e 1000g) • 1 Tanque de 1000ml • 2 Tanques de 500ml • 1 Tanque de equilíbrio (TE) 2.3. Tempos de Produção, Tempos de Setup e Restrições Tabela 2F – Dados do Iogurte Operação Tempo de produção Preparação da massa 4h 42min 45s Transferência TE 1h 49min Envase Saquinho 120g 3min 20s (100 unid) Envase e Embalagem Bolsa 10 kg 1 min Envase Garrafa 200 g 1 min (40 unid) Envase Garrafa 1 l 1 min (12 unid) Tempo de setup 10 min 15 min 10 min 50 s 50 s Restrição 1 operador 1 operador 1 operador 1 operador 1 operador 1 operador 3. Dados do Leite 3.1. Processo de Produção Recepção do leite – Estocagem do leite cru – Padronização – Pasteurização Estocagem do leite pasteurizado – Envase – Acondicionamento. 3.2 Equipamentos Utilizados • Tanque de equilíbrio • Envasadora 46 3.3 Tempos de Produção, Tempos de Setup e Restrições Tabela 3F – Dados do Leite Descrição Envase Tempo de setup Restrição Tempo de produção 1800/hora 16min 05s 1 operador 4. Dados da Manteiga 4.1 Processo de Produção Preparo do creme – homogeneização – Padronização – Correção – Pasteurização – Resfriamento – Bateção do creme – Lavagem da manteiga – Salga – Envase – Acondicionamento. 4.2 Recursos Utilizados • 1 tanque de maturação; • 1 batedeira; • 1 envasadora. 4.3 Tempos de Produção, Tempos de Setup e Restrições Tabela 4F – Dados da Manteiga Operação Tempo de produção Tempo de setup Restrição Preparo do creme 12min 35s 1min 1 operador Homogeneização 1h 18min 34s - 1 operador Padronização e correção 49min 35s - 1 operador Pasteurização 52min 51s - 1 operador Resfriamento 24 h - 1 operador 45min 1min 1 operador Lavagem da manteiga 20min 56s - 1 operador Salga 1h 33 min - 1 operador 24/min 8min 47s 2 operadores Bateção do creme Envase 47 5. Dados da Mussarela 5.1 Processo de Produção (Mussarela) Estocagem do leite cru – Pasteurização lenta – Adição de fermento e coalho – Coagulação – Corte da massa – Mexedura – Aquecimento da massa – Descanso até obtenção do ponto – Dessoragem e formação dos blocos – Corte em fatias pequenas – Filagem e moldagem – Resfriamento – Salga em salmoura – Secagem – Embalagem à vácuo – Acondicionamento. 5.2 Equipamentos Utilizados • 1 Máquina para Filagem • 1 Tanque para homogeneização • 1 Tanque grande (TG) de 2000l com telas acopladas • 1 Tanque pequeno (TP) de 1000l 5.3 Tempos de Produção, Tempos de Setup e Restrições Tabela 5F – Dados da Mussarela Operação Preparo da massa Coagulação Corte/Mexedura/Descanso Homogeneização/Filagem Tempo de produção 1h 10min 40 min 2h 40min 1h Tempo de setup 16min 05s 11min 40s 6. Recursos Tabela 6F – Recursos Utilizados Recursos para Iogurte Tanque I Bomba I Envasadora I1 Envasadora I2 Empacotadeira I1 Empacotadeira I2 Limitações Iogurte Iogurte Iogurte garrafa Iogurte bolsa Iogurte saquinho Iogurte saquinho Recursos para Mussarela Tanque M Tanque e Máquina p/ Filar Limitações Mussarela Mussarela Recurso para Leite Envasadora Limitações Leite 48 Restrição 1 operador 1 operador 1 operador 3 operadores Tabela 6F (cont.) – Recursos Utilizados Recursos para Iogurte Tanque I Bomba I Envasadora I1 Envasadora I2 Empacotadeira I1 Empacotadeira I2 Limitações Iogurte Iogurte Iogurte garrafa Iogurte bolsa Iogurte saquinho Iogurte saquinho Recursos para Mussarela Tanque M Tanque e Máquina p/ Filar Limitações Mussarela Mussarela Recurso para Leite Envasadora Limitações Leite 7. Grupo de recursos Tabela 7F – Grupo de recursos Grupos de Recursos Tanque I Bomba I Envasadora I1 Envasadora I2 Empacotadeira I (Empacotadeiras 1 e 2) Tanque M Tanque e Máquina p/ Filar Seladora Envasadora Tacho (1,2,3) Bomba D Dosadora Tacho 3 Recravadeira 1 Recravadeira 2 Recravadeira 3 Tanque c/ água Tanque de maturação Batedeira Envasadora MA 49 8. Turnos de Trabalho A fábrica funciona de segunda a sexta com dois turnos de trabalho, sendo que das 08:00 às 17:00 fica 1 funcionário no setor de recepção de leite. Aos sábados e domingos só acontece a recepção do leite. Tabela 8F – Turnos de trabalho Turnos Início Fim Operadores D S T Q Q S S Primeiro 00:00 07:00 2 x x x x x Segundo 07:00 16:00 14 x x x x x 50

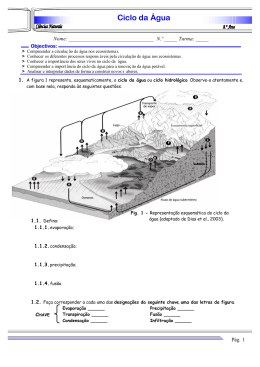

Download