UERJ CAMPUS REGIONAL DE RESENDE ENGENHARIA DE PRODUÇÃO ÊNFASE EM PRODUÇÃO MECÂNICA CAPÍTULO 8: PROCESSOS DE ESTAMPAGEM DEPARTAMENTO DE MECÂNICA E ENERGIA PROCESSOS DE FABRICAÇÃO IV PROF. ALEXANDRE ALVARENGA PALMEIRA UNIVERSIDADE DO ESTADO DO RIO DE JANEIRO Estrada Resende Riachuelo s/n. - Morada da Colina Resende — RJ - CEP: 27.523-000 Tel.: (24) 3354-0194 ou 3354-7851 e Fax: (24) 3354-7875 E-mail: [email protected] Segunda-feira, 20 de Junho de 2005 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc RESUMO O presente trabalho apresenta aspectos gerais acerca dos principais processos de estampagem. Como estão intimamente ligados, outros processos de conformação mecânica, grupo ao qual pertence a estampagem, também são citados, especialmente o processo de dobramento. O objetivo do texto que se segue é descrever, em linhas gerais, os principais aspectos pertinentes aos processos de estampagem, quais sejam: descrição e características e metalurgia do processo, equipamentos envolvidos, cálculos dos esforços básicos, principais falhas e defeitos decorrentes do processo, mecanismos de controle de qualidade, exemplos de empresas que se utilizam do processo de estampagem, exemplo de fluxograma de processo e novas tendências e tecnologias. A extensa bibliografia pode trazer ao leitor bem mais informações do que as que estão colocadas a seguir, especialmente no que se refere às especificações técnicas. Finalmente, intenciona-se esclarecer o leitor acerca de algumas das novas técnicas utilizadas no mundo científico e industrial de ponta, a partir de extensa pesquisa em trabalhos científicos. i ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc SUMÁRIO I- INTRODUÇÃO................................................................................................................................................ 1 II- DESCRIÇÃO DO PROCESSO ..................................................................................................................3 II.1 CORTE DE CHAPAS............................................................................................................................3 II.2 CONFORMAÇÃO EM GERAL: ......................................................................................................4 II.3 ESTAMPAGEM PROFUNDA: ...................................................................................................... 6 III- CARACTERÍSTICAS DO PROCESSO................................................................................................... 8 III.1 CARACTERÍSTICAS DO DOBRAMENTO:................................................................................. 8 III.2 CARACTERÍSTICAS DA ESTAMPAGEM: ................................................................................9 III.2.1 Uniformidade de tensões......................................................................................................9 III.2.2 Propriedades dos produtos estampados.......................................................................9 III.3 MATERIAIS ENVOLVIDOS...........................................................................................................10 IV- METALURGIA DO PROCESSO...............................................................................................................11 IV.1 CONFORMAÇÃO EM GERAL .......................................................................................................11 IV.2 DOBRAMENTO: .............................................................................................................................. 13 IV.3 ESTAMPAGEM PROFUNDA ...................................................................................................... 15 V- EQUIPAMENTOS ENVOLVIDOS E SEUS DESDOBRAMENTOS................................................ 19 V.1 MÁQUINAS DE ESTAMPAGEM ............................................................................................... 19 V.2 FERRAMENTAS DE ESTAMPAGEM ...................................................................................... 21 V.2.1 Ferramentas de Corte......................................................................................................... 21 V.2.2 Ferramentas de Dobramento ..........................................................................................23 V.2.3 Ferramentas de Estampagem Profunda ..................................................................... 24 V.3 MATERIAIS PARA FERRAMENTAS DE ESTAMPAGEM ................................................ 25 V.3.1 Aços USIMINAS ...................................................................................................................26 VI- NÍVEL DE AUTOMAÇÃO E CONTROLE DO PROCESSO ..............................................................28 VII-CÁLCULO BÁSICOS ENVOLVIDOS NO PROCESSO.....................................................................30 VII.1 CÁLCULO PARA DETERMINAÇÃO DA LOCALIZAÇÃO DA LINHA NEUTRA ..............30 VII.2 CÁLCULO DO ESFORÇO NECESSÁRIO AO CORTE: ........................................................... 31 ii ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VII.3 CÁLCULO DO ESFORÇO NECESSÁRIO AO DOBRAMENTO ...........................................32 VII.4 CÁLCULO PARA O ELEMENTO DE ESTAMPAGEM PROFUNDA..................................33 VIII-EMPRESAS QUE DESENVOLVEM ESSE PROCESSO ..............................................................35 VIII.1 IRMÃOS PARASMO S/A INDÚSTRIA MECÂNICA .............................................................35 VIII.2 MAXXINOX INDÚSTRIA E COMÉRCIO DE PRODUTOS METALÚRGICOS LTDA. ....... 36 VIII.3 USIMINAS MECÂNICA................................................................................................................ 37 VIII.4 FAMEC METALÚRGICA E ESTAMPARIA DE METAIS LTDA. ........................................38 IX- FLUXOGRAMA DO PROCESSO DE ESTAMPAGEM PARA INDÚSTRIA AUTOMOBILÍSTICA.......................................................................................................................................39 X- PRINCIPAIS FALHAS E DEFEITOS NAS PEÇAS DE ESTAMPAGEM.................................... 41 X.1 OS DEFEITOS NOS PROCESSOS INDUSTRIAIS EM GERAL ............................................. 41 X.2 DEFEITOS NA ESTAMPAGEM PROFUNDA: .......................................................................43 XI- MECANISMOS DE CONTROLE DE QUALIDADE ...........................................................................45 XI.1 TESTES SIMULATIVOS:..............................................................................................................45 XI.2 CURVAS LIMITE DE CONFORMAÇÃO: ...................................................................................46 XI.3 FLUIDOS DE LUBRIFICAÇÃO:................................................................................................... 47 XII-NOVAS TENDÊNCIAS E TECNOLOGIAS .........................................................................................48 XII.1 SIMULAÇÃO ...................................................................................................................................48 XII.2 NOVA GERAÇÃO DE MATRIZES DE ESTAMPAGEM - CONTROLE E FLEXIBILIDADE ............................................................................................................................................................49 BIBLIOGRAFIA...............................................................................................................................................50 iii ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc ÍNDICE DE FIGURAS Figura 1. Figura 2. Figura 3. Figura 4. Figura 5. Figura 6. Figura 7. Figura 8. Figura 9. Figura 10. Figura 11. Figura 12. Figura 13. Figura 14. Figura 15. Figura 16. Figura 17. Figura 18. Figura 19. Figura 20. Figura 21. Figura 22. Figura 23. Figura 24. Figura 25. Figura 26. Figura 27. Figura 28. Figura 29. Figura 30. Figura 31. Figura 32. Figura 33. 5 6 7 8 8 9 11 12 13 14 15 16 16 17 17 18 19 20 21 22 22 23 24 27 28 28 29 31 32 33 34 35 36 iv ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc ÍNDICE DE TABELAS Tabela 8- 1: Tabela 8- 2: Tabela 8- 3: Tabela 8- 4: Aços USI-STAR............................................................................................. 27 Aços USI-R-COR........................................................................................... 27 Defeitos em processos industriais. ................................................................. 42 Defeitos de estampagem profunda. ................................................................ 43 v ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc I- INTRODUÇÃO Os processos de conformação plástica de chapas compreendem, basicamente, a conformação em geral e a estampagem profunda, também chamada embutimento. Eles envolvem sempre, inicialmente, o corte das chapas metálicas em pedaços, chamados discos, mais particularmente, ou esboços, mais geralmente, e o posterior dobramento (ou encurvamento) dos pedaços de chapas; esses processos são geralmente feitos a frio (eventualmente a quente, de acordo com as necessidades técnicas). Os processos de conformação em geral realizam-se em prensas viradeiras, rolos conformadores ou outros tipos mais específicos de máquinas de conformação. Os principais tipos de processos pertencentes a esse processo são: dobramento, flangeamento, rebordamento, enrolamento parcial ou total, nervuramento, estaqueamento, pregueamento, abaulamento, corrugamento, gravação e conformação de tubos. Nesses processos, estão sempre presentes, na zona de deformação da peça, esforços de flexão que dobram a região deformada, criando tensões de tração numa superfície e de compressão na superfície oposta. Os processos de estampagem profunda, ou embutimento, são constituídos pelos seguintes processos: conformação por estampagem, reestampagem e reestampagem reversa de corpos; conformação com estampagem e reestampagem de caixas; conformação rasa com estampagem e reestampagem de painéis; conformação profunda com estampagem de painéis. Às tensões comuns aos processos de conformação em geral, somam-se esforços adicionais característicos dos processos de estampagem profunda, de natureza complexa e variáveis com a natureza da operação. 1 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Mais especificamente, um conceito bem aceito para estampagem é a de um processo de conformação mecânica, geralmente realizado a frio, que compreende um conjunto de operações, por intermédio das quais uma chapa plana é submetida a transformações de modo a adquirir uma nova forma geométrica, plana ou oca. A deformação plástica é levada a efeito com o emprego de prensas de estampagem, com o auxílio de dispositivos especiais chamados estampos (daí o nome estampagem) ou matrizes. A popularidade dos processos de estampagem deve-se à sua alta produtividade, custos de ferramental e montagem relativamente baixos e a habilidade de oferecer produtos ao mesmo tempo resistentes e leves. Mais particularmente, os processos de estampagem são largamente utilizados na indústria automobilística, onde se necessita alta produção, baixo índice de sucateamento e rigor de dimensões. As variáveis principais de estudo envolvidas são: características do material, condições de conformação e projeto de ferramental. 2 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc II- II.1 DESCRIÇÃO DO PROCESSO CORTE DE CHAPAS O corte de chapas corresponde à obtenção de peças geométricas a partir de chapas submetidas à ação de uma ferramenta ou punção de corte, aplicados por intermédio de uma prensa que exerce pressão sobre a chapa apoiada numa matriz e presa por intermédio de uma anti-ruga (Figura 1). Figura 1. No instante em que o punção penetra na matriz, o esforço de compressão convertese em esforço de cisalhamento e ocorre o desprendimento brusco de um pedaço de chapa. Em princípio, a espessura da chapa deve ser igual ou menor ao diâmetro do punção. O punção deve apresentar seção conforme o contorno desejado da peça a se extrair da chapa, assim como a cavidade da matriz. É importante também o estabelecimento do valor para a folga entre o punção e a matriz (Figura 2). De uma forma geral, quanto menores a espessura da chapa e o diâmetro do punção, menor a folga. 3 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 2. II.2 CONFORMAÇÃO EM GERAL: Na conformação em geral, as peças iniciais (esboços) podem ser simples tiras de metal a serem dobrados ou recortados, pedaços de tubos a serem abaulados ou pregueados, ou ainda discos a serem estampados e posteriormente pregueados (tome-se, como exemplo, as pequenas tampas metálicas de garrafas de cerveja e refrigerantes). O dobramento pode ser feito em qualquer ângulo, com raios de concordância diversos. Quando é feito numa pequena parte da extremidade do esboço, é denominado flangeamento (Figura 3). O rebordamento, ou agrafamento, é um dobramento completo da borda de um esboço, borda que pode ser redobrada e unida a outra peça para formar uma junta agrafada (tome-se, como exemplo, a junção de fundos e laterais de recipientes cilíndricos ou pequenas latas) (Figura 3). O enrolamento, parcial ou total, das pontas é realizado para reforçar a borda da peça ou conferir-lhe o acabamento final, isentando-a de bordas cortantes, prejudiciais à manipulação (Figura 3). O nervuramento é feito para dar maior rigidez ou conferir aparência, de acordo com os conceitos de projeto (Figura 3). 4 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc O estaqueamento é mais uma operação de dobramento visando a formação de duas ou mais peças e o enrugamento tem a finalidade de permitir a montagem da peça em conjunto (Figura 3). O abaulamento, realizado em tubos, tem a finalidade de conferir forma para fins funcionais da peça (Figura 3). O corrugamento é aplicado a chapas, principalmente para a fabricação de telhas metálicas onduladas e serrilhadas (Figura 3). A conformação de tubos é bastante variada, podendo ser constituída de dobramentos simples, expansão de expansão das extremidades, abaulamento da parte central, retração das extremidades, redução do diâmetro e junção ou amassamento das paredes (Figura 3). Figura 3. 5 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc A operação de encurvamento segue, em linhas gerais, os mesmos princípios e conceitos do dobramento (Figura 4). Figura 4. II.3 ESTAMPAGEM PROFUNDA: É no processo de estampagem profunda em que as chapas metálicas são conformadas na forma de copo, ou seja, um objeto oco (Figura 5). Os copos conformados a partir de discos planos são de formato cilíndrico, podendo se constituir de vários cilindros de diferentes diâmetros, ter o fundo plano ou esférico, e ter ainda as paredes laterais inclinadas, modificando a forma do copo para o tronco de cone; de qualquer modo, a forma é uma figura de revolução. Figura 5. 6 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc A reestampagem de copos, caixas ou painéis é feita a partir, respectivamente, de copos, caixas ou painéis já estampados. Essas peças têm somente sua parte central deformada em dimensões menores, causando uma forma geométrica semelhante à parte maior (Figura 5). A reestampagem reversa de copos consiste em formar um copo menor e concêntrico dentro do copo maior, tomado como peça inicial do processo; a deformação, entretanto, é realizada a partir do fundo e para dentro da peça, ao contrário da reestampagem simples, em que a deformação se realiza a partir do fundo e para fora da peça (Figura 5). Os painéis se distinguem das caixas por apresentarem forma irregular; as caixas são constituídas de figuras na forma retangular ou trapezoidal. 7 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc III- CARACTERÍSTICAS DO PROCESSO III.1 CARACTERÍSTICAS DO DOBRAMENTO: Figura 6. A Figura 6 mostra as fases de operações simples do dobramento, em que se procura manter a espessura da chapa ou evitar qualquer outra alteração dimensional. Em operações mais simples, para obtenção de elementos curtos, usam-se matrizes, montadas em prensas de estampagem. No dobramento, dois fatores são importantes: o raio de curvatura e a elasticidade do material. 8 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Devem-se sempre evitar cantos vivos; para isso, devem-se usar raios de curvatura que correspondem a 1 a 2 vezes a espessura da chapa, tratando-se de materiais moles, e 3 a 4 vezes, para materiais duros. As chapas desses materiais mais duros comumente, depois de realizado o esforço do dobramento, tendem a voltar às suas formas primitivas, de modo que é recomendada a construção de matrizes com ângulos de dobramento mais acentuados, além da realização da operação em várias etapas. III.2 CARACTERÍSTICAS DA ESTAMPAGEM: III.2.1 Uniformidade de tensões Uma das características marcantes dos processos de estampagem é a uniformidade de tensões. Em decorrência da uniformidade geométrica, as tensões existentes em qualquer plano vertical, passando pelo eixo de simetria, são iguais, e as possibilidades de aparecimento de enrugamento na flange, durante a estampagem, ou de fissura, na região lateral adjacente ao fundo do copo, são as mesmas. É essa uniformidade de estados de tensão que caracteriza a verdadeira estampagem em oposição à conformação de caixas, em que a distribuição de estados de tensão ao longo dos planos verticais de corte das peças, passando pelo seu centro, é diferente para os diversos planos. III.2.2 Propriedades dos produtos estampados Como o processo de estampagem é geralmente realizado a frio, na região de formação plástica da peça ocorre uma elevação da resistência mecânica. Nessa região, a peça apresentará então uma resistência mecânica maior do que a da chapa inicial. É muito comum na concepção de peças grande a utilização de perfis, conformados de chapas, nervuras ou rebaixos na própria peça para aumentar a rigidez. 9 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc III.3 MATERIAIS ENVOLVIDOS Quanto aos materiais envolvidos, os de uso mais comum nas chapas são os aços de baixo carbono que, para as operações de estampagem profunda, devem possuir características de elevada conformabilidade. A conformabilidade é baseada, primeiramente, na ruptura: um material com boa conformabilidade não deve romper durante a conformação; e, em segundo lugar, na rigidez de forma e na ocorrência de rugas. O latão 70-30 é o material que apresenta um dos maiores índices de estampabilidade, e por isso é empregado em peças cujos requisitos justificam a seleção de material de custo elevado. O cobre, o alumínio, o zinco e outros metais não-ferrosos e suas ligas podem ser também submetidos, com relativa facilidade, aos processos de conformação mecânica. 10 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc IV- METALURGIA DO PROCESSO IV.1 CONFORMAÇÃO EM GERAL Para se visualizar os modos básicos de conformação, devem-se analisar as tensões e deformações envolvidas nos processos (Figura 7). Figura 7. As tensões principais desenvolvidas situam-se no plano da chapa (σ1 ≡ σr , σ3 ≡ σθ e σ2 ≡ σn ≅ 0). Essas tensões, (σ1 e σ3) podem ser de compressão ou de tração, dependendo da região, da geometria das ferramentas e de outras condições. Para se obter uma peça tridimensional a partir de uma chapa bidimensional, o material tem que ser submetidos a esforços de dobramento. Isto se dá no “ombro” da matriz e também no “nariz” do punção; portanto, a peça é, inicialmente, conformada com compressão na direção circunferencial e de tração na direção radial. Como a parte externa sofre tração e a parte interna compressão, existe um ponto, ao longo de uma linha perpendicular à chapa, em que as tensões são nulas. Este é 11 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc denominado ponto neutro. Linha neutra é a linha de união de todos os pontos neutros ao longo da chapa, num corte feito pelo plano transversal, que contém as forças e o raio o de curvatura. A linha neutra é utilizada como referência, pois seu comprimento não varia na conformação, servindo para verificação do desenvolvimento da peça conformada, ou seja, para determinação das dimensões do esboço inicial que atingirá as dimensões da peça desejada. Após a conformação, a linha neutra se desloca em direção à superfície interna. A determinação da linha neutra pode ser feita mediante um cálculo bem simples, conforme será explanado posteriormente. Como pôde-se notar, a chapa diminui de diâmetro, dobra-se no raio de curvatura da matriz e se move para dentro dessa, formando a parede lateral; nessa situação, o material se deforma somente segunda a direção radial e na direção da espessura (esse modo de deformação é chamado encolhimento). Eventualmente, se a resistência à compressão for muito grande, o material da chapa (ou flange) parará de fluir, para dentro da matriz e, com o aumento da força no punção, toda a deformação ocorrerá apenas na região da cabeça desse; a conseqüência é a redução gradativa de espessura do material na região da cabeça do punção e o posterior estiramento. Qualquer processo de conformação pode ser descrito em termos dessas deformações: dobramento, estiramento e encolhimento (Figura 8). Por exemplo, a estampagem profunda, é uma combinação de encolhimento com dobramento. Figura 8. 12 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc IV.2 DOBRAMENTO: No dobramento de uma peça inicial na forma de uma tira, os esforços são aplicados em duas direções opostas para provocar a flexão e a deformação plástica conseqüente, mudando a forma de uma superfície plana para duas superfícies concorrentes, em ângulo, e formando, na junção, um raio de concordância (Figura 9). Na parte interna da região de concordância, surgem esforços de compressão e, na externa, de tração. A eventual fratura de peça ocorre na parte externa e o possível enrugamento na parte interna. Figura 9. Uma redução na espessura da chapa surge na região de deformação plástica do dobramento, devido à ação das tensões de tração. As tensões de compressão tendem a aumentar a largura da chapa. Como a largura é muito maior que a espessura, o efeito de deformação plástica é desprezível num sentido, concentrando-se quase que totalmente ao longo da espessura, e causando pequenas distorções na secção transversal da chapa. A possibilidade de fissuramento na superfície externa só existirá se as tensões nessa região ultrapassarem o limite de resistência à tração do material da chapa; na parte interna existirá a possibilidade de surgimento de enrugamentos devido à ação dos esforços de compressão principalmente para as chapas de espessuras menores. Obtêm-se menores 13 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc níveis de deformação plástica no dobramento da chapa quando se tem maior raio de curvatura de dobramento, menor espessura de chapa e menor ângulo de dobramento. O ângulo de dobramento tem que ser maior na operação de conformação do que o determinado para a peça conformada, em virtude da recuperação da deformação elástica, que é tanto maior quanto maior for o limite de escoamento do material da chapa, quanto menor for o raio de dobramento, quanto maior for o ângulo de dobramento e quanto mais espessa for a chapa. O método usual de compensar a recuperação elástica, durante as operações de conformação, é a aplicação de uma intensidade de dobramento maior, ou seja, a adoção de um ângulo de dobramento maior. A força de dobramento, medida na matriz, aumenta de forma quase instantânea quando o punção se retira (Figura 10). A rápida queda de nível da tensão de compressão na matriz é seguida do surgimento de tensões de tração, que também ocorrem após as operações de corte de chapas, mas não surgem nas operações de estampagem. Na operação de estampagem, o decréscimo da tensão de compressão na matriz, ao contrário do que ocorre nas operações de dobramento e corte, é mais lento, não causando o efeito de retrocesso rápido do nível de tensão, que provoca, por sua vez, redução da vida da ferramenta devido à fadiga. Figura 10. 14 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc IV.3 ESTAMPAGEM PROFUNDA As condições de estampagem são típicas quando se parte de um esboço circular, ou disco, e se atinge a forma final de um copo. O disco metálico, através da ação do punção na sua região central, deforma-se em direção à cavidade circular da matriz, ao mesmo tempo em que a aba ou flange, ou seja, a parte onde não atua o punção mas somente o sujeitador, movimenta-se em direção à cavidade (Figura 11). Portanto, conforme já descrito anteriormente, a estampagem profunda é uma combinação de encolhimento e dobramento do flange. Figura 11. Na região da aba, ocorre uma redução gradativa da circunferência do disco, à medida que sua região central penetra na cavidade da matriz. Nessa região, atuam esforços na direção das tangentes dos círculos concêntricos à região central, denominados de compressão circunferencial e que tendem a enrugar a chapa (Figura 12). Para evitar esse enrugamento, aplica-se uma tensão de compressão, através do sujeitador, denominada pressão de sujeição. 15 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 12. Ainda na aba, atuam os esforços de tração, que trazem essa parte para a região central, denominados tensões de estiramento radial, e também os esforços de atrito que dependem do nível da tensão de sujeição, dos estados das superfícies e do tipo de lubrificante empregado (Figura 12). Nas chapas finas, a tensão de sujeição é maior do que para as chapas mais espessas, e, para as chapas grossas, não há necessidade de se utilizar sujeitador, pois não ocorre o enrugamento da aba. A deformação plástica que ocorre não é decorrente somente da ação de estiramento, mas também da extrusão causada pela compressão do sujeitador e pela compressão circunferencial. A ação dessa tensão tende a aumentar a espessura da chapa nessa região, mas isso ocorre apenas em pequena intensidade diante da ação restritiva da pressão do sujeitador. Nas regiões de dobramento na matriz e no punção, agem tensões de tração na superfície externa das regiões dobradas e tensões de compressão na superfície interna (Figura 13). Figura 13. Nas laterais do copo, atuam tensões de tração e também tensões de compressão, perpendiculares à superfície das laterais. Agem ainda, nessa região, os esforços de atrito 16 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc entre a superfície externa da lateral do copo e a superfície da cavidade da ferramenta e entre a superfície interna da lateral do copo e a superfície lateral do punção (Figura 14). A existência desses esforços de compressão, e, conseqüentemente, de atrito, depende da folga existente entre as dimensões da cavidade da matriz e do punção. Figura 14. Figura 15. No fundo do copo, o esforço predominante é a tensão de compressão exercida pela extremidade do punção, que é transmitida através de tensões de tração radiais (Figura 15). O esforço total exercido pelo punção, ou seja, o esforço de estampagem, é igual à soma dos esforços atuantes em todas a partes do copo. Se o esforço de estampagem provocar em qualquer parte do copo uma tensão superior ao limite de resistência do material da chapa, ocorrerá a fissura desta nessa parte. Pode-se observar, pela Figura 16, que a máxima força ocorre logo no início da operação para, cair visivelmente de intensidade logo a seguir, assim que o punção começa a penetrar na matriz; portanto, a condição de tensão máxima ocorre no início do processo de conformação, e aí devem surgir os efeito de enrugamento da aba ou de fissuramento da lateral em formação, que dificilmente ocorrem nos estágios finais da operação. 17 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Em decorrência dos diversos estados de tensão nas diversas partes do copo, ao longo da operação de estampagem, as paredes do copo conformado, com ou sem flange, apresentam-se com espessuras diferentes. Geralmente o fundo mantém a mesma espessura do disco inicial, e as laterais apresentam-se mais espessas na borda e, na parte inferior, junto à dobra de concordância com o fundo, menos espessas. Na borda superior age a maior tensão de compressão e na parte inferior da lateral a maior tensão de tração. Figura 16. O nível de esforço de estampagem pode ser utilizado como índice de verificação da severidade do processo de estampagem, de tal sorte que o seu nível depende essencialmente das condições de atrito e da intensidade da pressão de sujeição. Outros fatores de influência a serem considerados são: maiores raios da matriz e do punção nas regiões de dobramento, adoção de uma certa inclinação na superfície superior da matriz e do punção, utilização de uma cavidade cônica da matriz antes da cavidade cilíndrica, emprego de um sujeitador que inicia a conformação, e aplicação de diversos estágios de operação de conformação. 18 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc V- V.1 EQUIPAMENTOS ENVOLVIDOS E SEUS DESDOBRAMENTOS MÁQUINAS DE ESTAMPAGEM As máquinas de estampagem para trabalhos com chapas são de diversos tipos, e algumas operações podem ser feitas em mais de um tipo de máquina e, em geral, classificam-se como segue: Máquinas de movimento retilíneo alternativo – a esse grupo pertencem as prensas excêntricas, prensas de fricção, prensas hidráulicas, prensas a ar comprimido, guilhotinas e viradeiras retas. Máquinas de movimento giratório contínuo – laminadoras, perfiladoras, curvadoras e outros tipos adaptados às operações de conformação em geral. Os tipos de máquinas mais importantes são as prensas mecânicas e hidráulicas, que podem ter, ou não, dispositivos de alimentação automática das tiras cortadas das chapas ou bobinas. A seleção do tipo de máquina depende da forma, da dimensão e da quantidade de peças a ser produzida e está também associada ao tipo de ferramenta concebida. As prensas mecânicas de efeito simples são aquelas que funcionam com único carro acionado por um eixo excêntrico, utilizando a energia mecânica acumulada em um volante (Figura 17). 19 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 17. As prensas de duplo efeito (ou dupla ação) possuem dois carros, em duas mesas superiores, uma correndo dentro da outra, para permitir a combinação das operações de forma sucessiva. As prensas mecânicas de duplo efeito são utilizadas para as operações de corte, dobramento e estampagem rasa. As prensas hidráulicas, mais usadas para estampagem profunda, podem ser de duplo ou triplo efeito (Figura 18). São acionadas por sistemas hidráulicos constituídos de bomba, cilindros e válvulas reguladoras arranjadas de forma a ser possível o controle de deslocamento, da pressão e da velocidade de operação. Como conseqüência, essas prensas apresentam uma melhor condição de controle das variáveis mecânicas do processo do que as prensas mecânicas excêntricas, apesar de operarem a velocidades menores. 20 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 18. V.2 FERRAMENTAS DE ESTAMPAGEM V.2.1 Ferramentas de Corte As ferramentas de corte de estampagem (ou estampas de corte) são constituídas de uma matriz e de um punção (Figura 19). 21 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 19. As formas das seções transversais do punção e da matriz determinam a forma da peça a ser cortada. O fio de corte é constituído pelos perímetros externos do punção e pelo perímetro interno do orifício da matriz. Para completar o estampo, existem as guias para o punção e para a chapa. Um parâmetro importante para o projeto de ferramenta é a folga entre o punção e matriz, determinada em função da espessura e do material da chapa. O esforço de corte para vencer a resistência do material da peça, associado ao esforço do atrito, faz com que o estampo perca o fio de corte depois de haver produzido um grande número de peças, a partir de quando as peças cortadas começam a apresentar um contorno pouco definido e com rebarbas. É necessário fazer nova retificação, têmpera e afiação do punção e da matriz, para que adquiram outra vez os cantos-vivos e possam produzir adequadamente. Um estampo pode produzir de vinte mil e trinta mil peças sem necessidade de retificação, normalmente. Como em muitos casos é possível realizar até quarenta retificações em um estampo, o número médio de peças produzidas por essa ferramenta é de um milhão. A distribuição das figuras a serem cortadas na chapa requer cuidados, de modo a haver um maior aproveitamento do material, e a quantidade de peças produzidas numa única operação de corte (batida da prensa) define uma maior ou menor complexidade da ferramenta (Figura 20). 22 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 20. V.2.2 Ferramentas de Dobramento As ferramentas que realizam o dobramento são os chamados estampos de dobramento, compostas de duas partes: um macho, localizado superiormente, e uma fêmea, localizada inferiormente (Figura 21). Figura 21. 23 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Durante a operação de dobramento, deve-se evitar que a chapa sofra um alongamento excessivo, que provocaria uma variação em sua espessura. Para que isso não ocorra, é necessário um controle rigoroso das ferramentas e uma regulagem exata do curso da prensa. Deve-se, ainda, evitar os cantos-vivos, a fim de que não ocorra ruptura durante o processo. Após a deformação, conforme já foi dito, a peça tende a voltar à forma original, em proporção tanto maior quanto mais duro for o material da chapa, devido à recuperação elástica. Para evitar tais problemas, os ângulos de dobramento devem ser bem acentuados nas ferramentas. V.2.3 Ferramentas de Estampagem Profunda A máquina de conformação de estampagem pode ser uma prensa excêntrica, para peças pouco profundas, ou uma prensa hidráulica, em caso contrário. À mesa da prensa, é fixada a matriz. O punção é fixado no porta-punção e o conjunto é fixado à parte móvel da prensa (Figura 22). Figura 22. 24 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc A fabricação de uma peça pode exigir várias etapas de embutimento, o que torna necessária a utilização de um série de ferramentas com diâmetros da matriz e do punção decrescentes. O número de etapas depende do material da chapa e das relações entre o disco inicial e os diâmetros das peças estampadas (Figura 23). Figura 23. Na fabricação da ferramenta, é importante a obtenção de superfícies lisas e o controle das tolerâncias dimensionais do conjunto peça-punção-matriz; esses dois fatora, associados a uma boa lubrificação, poderão reduzir significantemente o desgaste da ferramenta e aumentar sua vida útil. No projeto da ferramenta, além de considerar os esforços de conformação, deve-se determinar os esforços de sujeição: se o sujeitador aplicar uma pressão excessiva, pode ocorrer a ruptura da peça na conformação e, se a pressão for muito pequena, podem surgir rugas nas laterais da peça. V.3 MATERIAIS PARA FERRAMENTAS DE ESTAMPAGEM Os materiais para as ferramentas de estampagem são selecionados em função dos seguintes fatores: tamanho e tipo de ferramenta (corte, dobramento, embutimento), 25 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc temperatura de trabalho (na estampagem geralmente o processo é conduzido a frio) e natureza do material da peça. Os dois componentes mais importantes da ferramenta são o punção e a matriz e, dependendo do tipo do processo, as solicitações mecânicas podem ser de desgaste, de choque e de fadiga. Os materiais de uso mais comum para o conjunto punção-matriz são aços-liga da categoria “aços para ferramentas”. Para os demais componentes estruturais são normalmente utilizados aços de baixo e médio carbono e para elementos mais solicitados (molas, pinos, etc.) aços-liga de uso comum na construção mecânica. Para elevar a resistência do desgaste, particularmente das ferramentas de corte, empregam-se alguns tipos de metal, na forma de pastilhas inseridas em suportes de aço. V.3.1 Aços USIMINAS A título de exemplo, pode-se citar as aços desenvolvidos pela USIMINAS para suas aplicações em estampagem. Os aços da USIMINAS dividem-se em duas grandes categorias: USI-STAR e USI-R-COR. Esses são aços desenvolvidos junto à indústria automobilística, visando a atender às necessidades de maior resistência mecânica e à corrosão atmosférica. Aços USI-STAR São aços de baixa liga, com 400 e 450 N/mm2 de resistência, para aplicação em peças estruturais de veículos automotores, visando a diminuição do peso e, conseqüentemente, a redução do consumo de combustíveis. 26 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Tabela 8- 1: Aços USI-STAR ESPECIFICAÇÃO C Si Mn COMPOSIÇÃO QUÍMICA P (MÁX.) S Al Nb LE (N/mm2) LR (N/mm2) PROPRIEDADES AL % BM - 50mm MECÂNICAS Embutimento Dobramento Faixa de Espessura (mm) USI-STAR 400 0,07 --0,70 0,11 0,035 0,020 -->260 >400 >28 curva EP --0,60 < E < 1,20 USI-STAR 450 0,10 1,0 2,00 0,035 0,035 0,020 0,060 >300 >450 >24 curva EM OE 0,60 < E < 3,00 Aços USI-R-COR: São aços laminados a frio, resistentes à corrosão atmosférica, que após fosfatização e pintura, apresentam maior resistência à corrosão que os aços carbono comuns em condições idênticas. A aplicação principal é na indústria automobilística coma fabricação de peças críticas à corrosão e na de eletrodomésticos. Tabela 8- 2: Aços USI-R-COR USI-R-CORQC 0,15 0,60 0,040 0,050 0,19 --- ESPECIFICAÇÃO COMPOSIÇÃO QUÍMICA (MÁX.) C Si Mn P S Al LE (N/mm2) 2 LR (N/mm ) AL% BM - 50mm Dobramento Embutimento Dureza Faixa de Espessura (mm) PROPRIEDADES MECÂNICAS ------OE ----- USI-R-COREM 0,12 0,50 0,040 0,040 0,19 --- USI-R-COR-EP 0,10 0,45 0,030 0,030 0,19 --E < 0,90/ < 275 --E > 0,90/ < 260 390 < 370 30 > 35 ----Curva EM Curva EP < 65 HRB < 57 HRB 0,40 < E < 3,00 USI-RCOR-EEP 0,08 0,45 0,030 0,030 0,19 0,020 < 230 < 350 > 37 --Curva EEP < 50 HRB OBS.: Para ambas as tabelas, as curvas de embutimento são como as da norma NBR5915. 27 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VI- NÍVEL DE AUTOMAÇÃO E CONTROLE DO PROCESSO O conceito de controle de processo de estampagem atualmente difundido é: habilidade de controlar como se deformará o material através da determinação do ferramental e dos parâmetros do processo durante o período de design e a habilidade de variar parâmetros durante os processos de conformação. Comparada com a usinagem, a flexibilidade do ferramental de estampagem é bem limitada pela sua rigidez e pela forma como a energia é transferida à chapa metálica. Em geral, o objetivo é eliminar os protótipos de ferramental através da utilização cada vez mais freqüente de softwares integrados (Figura 24) e de simulação numérica. O objetivo da simulação numérica, por sua vez, é produzir processos de conformação sem falhas e reduzir, ou eliminar, mudanças de projeto no ferramental. Figura 24. Em se entendendo a mecânica da deformação dos metais e, principalmente, em se tendo confiança nas processos de simulação numérica, pode-se realizar todo o design utilizando-se de métodos numéricos. 28 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Os processos de estampagem estão, finalmente, cada vez mais automatizados. A tendência, conforme já descrito anteriormente, é a utilização de sistemas integrados que controlem todos os passos do processo de fabricação, desde o projeto das peças e ferramental, até à inspeção final das peças produzidas; ainda não existe, entretanto, tal sistema integrado, e muitos esforços têm sido feitos no sentido de alcançá-lo. 29 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VII- VII.1 CÁLCULO BÁSICOS ENVOLVIDOS NO PROCESSO CÁLCULO PARA DETERMINAÇÃO DA LOCALIZAÇÃO DA LINHA NEUTRA Uma tira de chapa correspondente ao material que vai ser dobrado é submetida a um dobramento preliminar. Seu comprimento é c e sua espessura e; dobrada a tira, medem-se os comprimentos a e b e o raio r (Figura 25). Admitindo-se que o valor y corresponda à distância da linha neutra, tem-se: c = a + b + π/2 (r + y) donde vem: y = 2/π (c - a - b) - r . Figura 25. 30 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 26. Em vista dos resultados práticos obtidos, conclui-se que linha neutra está sempre situada na metade da secção quando a espessura da chapa é, no máximo, de 1 milímetro. Em espessuras superiores, admite-se que a linha neutra se situe a 1/3 da curva interna, aproximadamente. Se a chapa dobrada apresenta contracurvas, admite-se que, em cada caso, a linha neutra se localize em direção à curva interna. Localizada a posição da linha neutra, pode-se facilmente calcular o comprimento do elemento dobrado. A Figura 26 representa uma chapa dobrada em U, cujo desenvolvimento, representado pela linha neutra, pode ser obtido, haja vista que o desenho dá todas as dimensões necessárias e um ensaio prévio de dobramento permite localizar a linha neutra. VII.2 CÁLCULO DO ESFORÇO NECESSÁRIO AO CORTE: A equação que permite determinar o esforço para o corte é a seguinte: Q = p. e. σc . onde: Q esforço de corte ou cisalhamento (kgf) p perímetro da chapa (mm) e espessura da chapa (mm) σc resistência ao cisalhamento do material (kgf/mm2) Mas como σc = 3/4 a 4/5. σt (aproximadamente) onde σt é a resistência à tração do material, então é relativamente simples se determinar o esforço de corte, conhecido o material a ser trabalhado. 31 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VII.3 CÁLCULO DO ESFORÇO NECESSÁRIO AO DOBRAMENTO Suponha-se uma chapa metálica colocada sobre uma matriz de dobramento e sujeita ao esforço de dobramento (Figura 27). Admitindo-se que a chapa se comporte como um sólido apoiado nas extremidades e carregado no centro, a determinação do esforço de dobramento é relativamente simples. Sejam, dessa forma: P força necessária para o dobramento (kgf) b largura da chapa (mm) l distância entre os apoios (mm) e espessura da chapa (mm) Mf momento fletor (kgf.mm) σt limite de resistência à tração (kgf/mm2) σf tensão de flexão necessária à deformação permanente I z I/z momento de inércia da secção, em relação ao eixo neutro (mm4) distância máxima das fibras ao eixo neutro (mm) módulo de resistência (mm3) Figura 27. O momento fletor das forças externas é dado por: Mf = (P.l/2.l/2) / l = (P.l2) / (4.l) = P.l / 4 32 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc A Mf contrapõe-se o momento das reações internas do material, expresso por: σf . I/z Logo, igualando as duas fórmulas, tem-se: P.l / 4 = σf . I/z Para seções retangulares, I/z = b.e2 / 6 Então, P = (2. σf. b.e2) / (3.l) σf = 2. σt onde . (aproximadamente) VII.4 CÁLCULO PARA O ELEMENTO DE ESTAMPAGEM PROFUNDA É necessário determinar as dimensões da chapa que será estampada, a fim de que, após o processo, as necessidades sejam atendidas, utilizando-se a menor quantidade possível de material. Apresentar-se-á o método para objetos ocos com forma regular ou com secção circular. Sejam as dimensões: D diâmetro do disco desenvolvido S superfície do disco desenvolvido = π.D2 / 4 S superfície externa do cilindro = π.d2 / 4 + π.d.h Altura h Área da Base S Logo: π.D2 / 4 = π.d2 / 4 + π.d.h ou: D2 = d2 + 4.d.h ⇒ D = (d2 + 4.d.h)1/2 Admitindo-se h = 2d, tem-se: D = d + h = 3d . 33 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc donde se pode extrair a seguinte regra aproximada: “o diâmetro do disco desenvolvido de um corpo oco cilíndrico reto, cuja altura seja o dobro do diâmetro, é igual ao diâmetro médio mais a altura do cilindro resultante”. Esse cálculo presta-se, principalmente, para chapas finas. O cálculo se torna mais preciso se for tomado como base o volume do material, em lugar da superfície. Se os cilindros apresentarem os cantos das bases arredondados o diâmetro do disco desenvolvido é: D = (d2 + 4.d.h - r)1/2 . desde que r, o raio de concordância, não ultrapasse 1/4 da altura do cilindro. 34 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VIII- EMPRESAS QUE DESENVOLVEM ESSE PROCESSO VIII.1 IRMÃOS PARASMO S/A INDÚSTRIA MECÂNICA Desde 1952 acompanhando a evolução da indústria automobilística nacional, na produção de parafusos, rebites, prisioneiros, pinos e elementos especiais de fixação (Figura 28). A linha de produtos da Parasmo atende a uma extensa gama de produtos do mercado de elementos de fixação. Todos desenvolvidos conforme as especificações de cada cliente e fabricados dentro de rígidas exigências de qualidade. A empresa utiliza-se dos processos de usinagem e estampagem automática. Figura 28. 35 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VIII.2 MAXXINOX INDÚSTRIA E COMÉRCIO DE PRODUTOS METALÚRGICOS LTDA. A Maxxinox é especializada na fabricação de equipamentos industriais e serviços de estamparia em aço inoxidável ou carbono sob encomenda. Quando lidando com aços em geral, os principais processos de que se utiliza são: estampagem, repuxo profundo, embutimento, corte, dobra e outros. Quando lidando com aço inoxidável: caldeiraria para indústria alimentícia, química e outras, sob encomenda. Os produtos são peças estampadas e repuxadas, tanques para transporte (Figura 29), trocadores de calor, roscas transportadoras, transportadores de fita, autoclaves, misturadores, vasos de pressão, cozinhadores contínuos, cozinhadores estáticos, resfriadores de água, decantadores, estufas e outros, sob encomenda, com projetos assistidos por computador (AUTOCAD). Figura 29. Os equipamentos de que se utiliza são: - prensa hidráulica com CNC para 400 ton, mesa 1800x1250 mm, curso 800 mm, duplo efeito; - prensa excêntrica tipo C para 135 ton, com almofada pneumática, PLC, mesa 1000x750; - prensa hidráulica com PLC para 65 ton, mesa 600x600, curso 600 mm, triplo efeito; - prensa viradeira 125 ton x 3000 mm ou 3000x1/4; - guilhotina 125 ton x 3000 mm ou 3000x1/4; - calandras, tornos mecânicos, aparelhos para solda, corte a plasma, prensas excêntricas, calandra até 3/8"x 2000, jato de areia, pintura. 36 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VIII.3 USIMINAS MECÂNICA Figura 30. A Usiminas Mecânica S.A. foi fundada pela Usiminas em 1970, com o objetivo de promover a utilização do aço na construção civil e mecânica no Brasil. A empresa, que já nasceu de grande porte, instalada no Vale do Aço, em Ipatinga, Minas Gerais, é uma fábrica moderna e capaz de atender as necessidades de um país em pleno desenvolvimento (Figura 30). Após um período sob controle e administração do Banco Nacional de Desenvolvimento Econômico e Social - BNDES, voltou a ser controlada pela Usiminas. Hoje, considerada uma das maiores empresas do setor de bens de capital do País, já inclui entre as certificações internacionais adquiridas as ISO 9001, ISO 9002 e ISO 14001, esta última referente à gestão ambiental. A empresa se subdivide em três sub-empresas, de acordo com o negócio praticado, quais sejam: - Usistamp (estampagem de peças automotivas seriadas); - Usiblanks (cortes padronizados para indústrias automotiva, ferroviária e naval); - Usicorte (cortes em chapas e conformação de peças) para a indústria automotiva. 37 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc VIII.4 FAMEC METALÚRGICA E ESTAMPARIA DE METAIS LTDA. Estabelecida em Cachoeirinha - RS, na Região Metropolitana de Porto Alegre, a Famec atua desde 1987 no ramo de estamparia em geral (autopeças, arruelas, peças para indústria eletro-eletrônica e mecânica). Produz também uma diversificada linha de porta CD's, luminárias, acessórios para antenas de televisores, etc. Os principais produtos de sua estamparia de metais são: arruelas lisas - alumínio, cobre, latão, bronze, fibra industrial, fenolit, teflon, pvc, ambatex, aço carbono, aço-inox, etc. Na estamparia geral, movimenta aço carbono, alumínio, latão, aço inox, etc. Na matrizaria, produz matrizes para estamparia em geral. As máquinas que possui são: tornos; fresas, plaina, retífica, serra fita, solda ponto, solda mig, oxigênio e elétrica, rosqueadeira e prensas excêntricas. 38 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc IX- FLUXOGRAMA DO PROCESSO DE ESTAMPAGEM PARA INDÚSTRIA AUTOMOBILÍSTICA O Fluxograma de Processo de uma indústria de estampagem para indústria automobilística é, em linhas gerais, atualmente, como mostra a seqüência da esquerda da Figura 31. Figura 31. A primeira etapa do fluxo, uma vez estabelecido o projeto do carro a ser fabricado, é o projeto do processo de produção., que engloba o projeto das peças e dos protótipos a serem utilizados. Logo após a produção e aprovação de um protótipo, segue o projeto do ferramental de produção e a confecção desse ferramental. Após testes e simulações diversas com os protótipos, havendo aprovação, é hora dos testes de produção. Como a seqüência à direita mostra, o objetivo da indústria de estampagem automobilística é reduzir o tempo entre o começo do projeto e o início da produção, através do desenvolvimento de confiáveis técnicas de simulação, capazes de prever todos os 39 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc defeitos e prover dados consistentes para a produção, sendo possível, assim, eliminar todas as fases dos protótipos. 40 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc X- PRINCIPAIS FALHAS E DEFEITOS NAS PEÇAS DE ESTAMPAGEM X.1 OS DEFEITOS NOS PROCESSOS INDUSTRIAIS EM GERAL Na operação industrial de prensagem, ocorrem muitos defeitos nas peças obtidas, dando origem a retrabalhos posteriores, ou mesmo sucateamento do material, o que onera o fluxo e o tempo na produção. Muitos defeitos têm origem na qualidade do material; outros, provêm do processo de conformação; a análise da origem de defeitos, portanto, exige conhecimento detalhado tanto do processo quanto do material para que se consiga caracterizá-los e evitá-los convenientemente. Figura 32. O fator mais importante que determina o limite de conformabilidade é a ocorrência de ruptura ou rugas. Uma fratura do tipo α acontece devido ao encolhimento e ao estiramento do flange, tanto na estampagem profunda quanto no processo de estiramento; uma fratura do tipo β só ocorre através do estiramento do flange, no processo de flangeamento; finalmente, a fratura por dobramento acontece, como o próprio nome diz, durante o dobramento (Figuras 32 e 33). 41 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Figura 33. No entanto, ainda existem outros tipos de defeitos que provocam o retrabalho ou sucateamento da peça conformada, e podem ser classificados em dois grupos. O primeiro ocorre nos instantes iniciais da operação e pode ser colocado sob o nome genérico de "ajuste" da chapa no ferramental, consistindo principalmente nos seguintes defeitos: superfície quebrada, linhas de distensão, estufamento localizado, ondulações, rugas e defeitos superficiais variados (arranhões, marcas). O segundo grupo ocorre nos estágios finais da conformação e depois da peça pronta. Diz respeito à rigidez de forma e é, principalmente: empeno, efeitos de mola e baixa resistência mecânica da peça conformada. A tabela abaixo esclarece: Tabela 8- 3: Defeitos em processos industriais. DEFEITOS PRIMÁRIOS Limite de Conformabilidade Ruptura Rugas Defeitos superficiais DEFEITOS SECUNDÁRIOS Ajustamento da peça ao Imprecisão de Dimensões ferramental Estufamento Ondulações e Rugas Retorno elástico Baixa resistência à flexão Rigidez de forma Empeno Defeitos de forma em geral arranhões, marcas linhas de distensão superfície quebrada 42 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc X.2 DEFEITOS NA ESTAMPAGEM PROFUNDA: Os principais defeitos encontrados em peças embutidas originam-se basicamente: - de defeitos preexistentes na chapa; - de defeitos no projeto e construção da ferramenta; - de defeitos na conservação da ferramenta. As causas e as recomendações para a prevenção de cada um desses defeitos, bem como a origem, são como se segue: Tabela 8- 4: Defeitos de estampagem profunda. DEFEITO Pregas gretas transversais no corpo) CAUSA Inclusões na chapa RECOMENDAÇÃO Na laminação, usar material mais puro ORIGEM defeitos preexistentes na chapa Poros finos na chapa ou Furos alongados ou gretas. corpos estranhos e duros (como grãos de areia) que Cuidar da limpeza dos locais de penetram durante a armazenamento da chapa. estampagem no interior da defeitos preexistentes na chapa chapa. Aba de largura irregular, Diferenças de espessura na chapa. formam-se gretas entre as Exigir produtos laminados com defeitos regiões da aba de tolerâncias dimensionais mais preexistentes na diferentes espessuras ou estreitas. chapa cilindros desgastados. O punção de embutir atua Desprendimento do fundo. como punção de corte, o Arredondar melhor as arestas no raio de curvatura é muito punção de embutir e na matriz de pequeno no punção e na estirar. aresta embutida. defeitos no projeto e construção da ferramenta O fundo rompido é unido Ruptura no fundo. ao resto da peça apenas Introduzir mais uma etapa de defeitos no por um lado; a relação de embutimento ou escolher uma projeto e embutimento é grande chapa de maior capacidade de construção da demais para a chapa embutimento. ferramenta empregada. 43 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Tabela 8- 4: Defeitos de estampagem profunda. DEFEITO CAUSA RECOMENDAÇÃO Variação de espessura na Revisar a espessura da chapa, Trincas no fundo depois chapa ou folga de eventualmente alargar o orifício de de se ter conseguido embutimento entre o embutimento e, em peças de quase todo o corpo. punção e a matriz muito formato retangular, limpar as estreita. arestas da ferramenta. juntamente com o arqueamento do canto Folga de embutimento demasiadamente larga. defeitos no projeto e construção da ferramenta Forma abaulada (corpo arqueado para fora, ORIGEM Pode ser eliminado aumentando a pressão de sujeição; deve-se trocar a matriz ou o punção. defeitos no projeto e construção da ferramenta superior do recipiente). Tratamento superficial para endurecimento das arestas da Estrias de embutimento. Desgaste da ferramenta e chapa oxidada. matriz, melhorar o processo de defeitos na decapagem, melhorar as condições conservação da de lubrificação, empregar ferramenta eventualmente películas de embutir. Relevos unilaterais nas Posição excêntrica do Soltar a sujeição da ferramenta e defeitos na rupturas do fundo (por punção em relação à centrar a matriz corretamente com conservação da dentro). matriz de embutimento. relação ao punção. ferramenta Formação de pregas na Pressão de sujeição aba. insuficiente. defeitos na Aumentar a pressão no sujeitador. conservação da ferramenta Folga de embutimento muito larga ou Pregas e trincas na aba. arredondamento muito defeitos na Trocar a matriz do embutimento. grande das arestas de conservação da ferramenta embutimento. Melhorar a saída do ar (pode ser Ampolas no fundo e as vezes abaulamento do fundo. Má aeração. melhorado ao se distribuir o lubrificante uniforme). de forma mais defeitos na conservação da ferramenta 44 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc XI- MECANISMOS DE CONTROLE DE QUALIDADE Nos últimos 50 anos, foram desenvolvidos um sem número de testes de laboratório visando avaliar a priori o desempenho do material em escala industrial. a maioria deles esbarra sempre na dificuldade de que o processo de conformação industrial é complexo e um teste de laboratório, além do efeito de escala, avalia apenas uma característica do material e não pode prever o comportamento do material em condições diferentes daquela característica. Pode-se classificar a avaliação do material em escala de laboratório em três grupos distintos: - testes simulativos: visam simular, em escala de laboratório, as deformações que o material vai sofrer em escala industrial; - testes relativos às propriedades básicas do material: em geral, são obtidos através dos testes de tração; - avaliação da severidade da deformação: é feita comparando-se curvas limite de conformação realizadas em laboratório com os resultados obtidos em experiências em escala industrial. XI.1 TESTES SIMULATIVOS: Conforme já foi descrito, esses testes visam simular, em escala de laboratório, as deformações que o material vai sofrer em escala industrial. Esses tipos sofrem a influência de uma série de variáveis devido, principalmente, ao efeito de escala. Entre elas, podem-se citar: acabamento superficial, condições de lubrificação, velocidade de deformação, revestimentos superficiais, etc. 45 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc Dessa forma, os testes simulativos podem ser sub-classificados em: - Testes de Estiramento: o material é submetido a um sistema biaxial de tensões de tração, através de um punção sólido hemisférico ou pressão hidráulica; - Testes de Estampagem: nestes testes, a pressão no sujeitador é mínima, para evitar a formação de rugas e permitir que o material flua para dentro da matriz o mais livremente possível; realizam-se uma série de ensaios, gradativamente aumentando-se o tamanho do esboço, até que o material não seja mais estampado, ou seja, até que ele se rompa antes de ser embutido; - Testes Combinados: são testes em que se procura simular, ao mesmo tempo, estampagem e estiramento; o mais conhecido destes testes é conhecido como Fukui, utilizando punção de cabeça esférica. - Testes de Flangeamento: utilizam um esboço com um furo central, variando o formato e dimensão do punção e do esboço; o teste mais conhecido é chamado KWI (neste teste, mede-se a expansão percentual do furo); - Testes de Dobramento: consiste em dobrar várias chapas retangulares através de uma cunha com raios de curvatura decrescentes até o dobramento por sobre a própria espessura, medindo-se o menor valor em que o material consegue ser dobrado sem se romper; XI.2 CURVAS LIMITE DE CONFORMAÇÃO: Esse método consiste na marcação por sobre a superfície do esboço, de uma rede de círculos cujos diâmetros sejam conhecidos e, em seguida, ensaia-se o material até a fratura. Os círculos transformam-se em elipses e os diâmetros máximos e mínimos fornecem as direções das deformações principais. As duas técnicas mais usadas atualmente para a determinação das curvas limite de conformação são o método IRSID (utiliza corpos de prova de tração com entalhe e ensaios de embutimento conhecidos) e o método Nakajima (que utiliza uma única ferramenta, variando-se as dimensões do esboço. Efetuada a curva limite de conformação para um material, podemos efetuar o mesmo sistema de marcação e testar o material em escala industrial, verificando o grau de severidade (distância da região mais deformada na peça industrial à curva limite) e obtendo dados para decidir como proceder em caso de recusa do material por ruptura. 46 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc XI.3 FLUIDOS DE LUBRIFICAÇÃO: A lubrificação concorre decisivamente para reduzir os esforços de atrito entre a chapa e a matriz e entre o punção e o sujeitador, garantindo a qualidade da operação de estampagem. A natureza do lubrificante é determinada em função do nível do esforço de conformação e da necessidade de poder ser retirado da peça, após a conformação, com relativa facilidade. Essas características são comumente contraditórias, na medida em que os lubrificantes que suportam melhor as elevadas pressões de conformação, não permitindo a aderência entre a chapa e as partes da ferramenta, são os que apresentam maior dificuldade para a sua remoção posterior. 47 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc XII- NOVAS TENDÊNCIAS E TECNOLOGIAS XII.1 SIMULAÇÃO Conforme já foi brevemente explanado anteriormente, a simulação numérica dos processos de estampagem e conformação de chapas tem, basicamente, dois grandes objetivos: 1) ser um hábil mecanismo de controle do processo, permitindo a geração de sistemas integrados de controle; 2) por ser consistente no controle do processo, permitir a redução dos tempos de projeto, na medida em que as etapas de construção testes de protótipos poderiam ser eliminadas. Ao redor de todo o mundo, esforços têm sido feitos na tentativa de se desenvolver códigos numéricos para a simulação de processos de conformação. Esses códigos, esperase, serão ferramentas valiosíssimas às industrias de conformação; atualmente, entretanto, dispõe-se somente de materiais muito inacessíveis do ponto de vista industrial, pois se referem a dados de laboratório; há, portanto, um grande buraco entre as pesquisas e a fase industrial. Diversas grandes montadoras de carros ao redor do mundo já utilizam, em seus centros de pesquisa, a simulação numérica para prever falhas nas formas que pretendem adotar em seus veículos. 48 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc XII.2 NOVA GERAÇÃO DE MATRIZES DE ESTAMPAGEM - CONTROLE E FLEXIBILIDADE Com a grande demanda atual por produtos de qualidade avançada e rapidez de produção, a confecção do ferramental de estampagem necessita ter seus tempos cada vez menores. Uma modificação de ferramental é definitivamente indesejável e pode ser eliminada através do desenvolvimento de ferramental com capacidades de controle e flexibilidade avançadas. Por controle, entende-se, como já foi explicado, a capacidade de prever todos os aspectos da deformação do material e todos os parâmetros das ferramentas utilizadas, ou ao menos muito deles, durante o período de projeto. As novas matrizes de estampagem já podem aplicar, por exemplo, variações nas forças de prensagem durante o andamento do processo, não só no aparato de pesquisa como também em escala industrial. Por flexibilidade, entende-se a capacidade de promover diferentes deformações com o mesmo ferramental. Até poucos anos atrás, isso era impensável, dada a característica pouco flexível do ferramental de estampagem; atualmente, entretanto, as tendências apontam para o desenvolvimento de ferramentas com novas características. À indústria automobilística muito interessa o estudo, já que há a possibilidade de se usar menor número de matrizes para a deformação de um maior número de chapas, implicando em tempos menores e custos menores. Mais especificamente, as matrizes flexíveis têm como característica serem segmentadas, e as forças externas seriam aplicadas às chapas em diversos pontos, não somente na região do sujeitador. Os diversos segmentos poderiam ser redistribuídos, promovendo configurações diversas de estampagem possíveis. 49 ENGENHARIA DE PRODUÇÃO PROCESSOS DE FABRICAÇÃO IV Alexandre Alvarenga Palmeira, MSc BIBLIOGRAFIA BRESCIANI Filho, Ettore [et al]. Conformação Plástica dos Metais, 5ª edição, Editora da Unicamp, 1997. CAO, Jian [et al]. Next generation stamping dies - controllability and flexibility, Robotics and Computer Integrated Manufacturing 17, 2001. p. 49-56. CHIAVERINI, Vicente. Tecnologia Mecânica, Volume 1, McGraw Hill, 1977. JAGIRDAR, R. [et al]. Characterization and identification of forming features for 3-D sheet metal components, International Journal of Machine Tools & Manufacture 41, 2001. p. 1295-1322. JEONG, D. [et al]. Effects of surface treatments and lubricants for warm forging die life, Journal of Materials Processing Technology 113, 2001. p. 544-550 KUZMAN, Karl. Problems os accuracy control in cold forming, Journal of Materials Processing Technology 113, 2001. p. 10-15. MAKINOUCHI, A. Sheet metal forming simulation in industry, Journal of Materials Processing Technology 60, 1996. p. 19-26. SIDHU, R [et al]. Finite element analysis of textile composite preform stamping, Composite Structures 52, 2001. p. 483-497. SINGH, Rajender [et al]. A low-cost modeller for two-dimensional metal stamping layouts, Journal of Materials Processing Technology 84, 1998. p. 79-89. 50

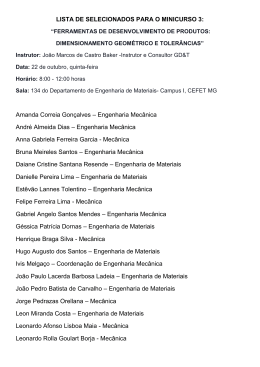

Baixar