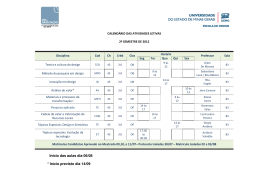

Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Layout redesign of a production sector from an aluminum hanger’s schoolmanufactory Silveira, Jaana Pinheiro da; Graduação em Desenho Industrial; UFMA [email protected] Azevedo, Patrícia Silva de; Doutorado em Recursos Florestais; UFMA [email protected] Resumo O presente trabalho apresenta o redesign do layout do setor de produção de uma fábricaescola de cabides em alumínio, tendo como ferramenta a gestão do design na produção. Esta proposta foi desenvolvida a partir da metodologia de projeto de Munari (2008) associada às técnicas propostas por outros autores de design de interiores e design gráfico ambiental a fim de coletar e analisar os dados. Com isso, a proposta de layout buscou suprir as necessidades detectadas, inclusive com o desenvolvimento de um sistema de sinalização básico e de mobiliário adequado ao ambiente. Palavras-chave: gestão da produção, layout, setor de produção Abstract This paper presents the layout redesign of a production sector from an aluminum hanger’s school-manufactory as a tool of management design on production sector. Has been developed from Munari (2008)’s design methodology associated to interior design and environmental graphic design authors techniques in order to collect and analysis the data. As a result, this layout proposition sought provides the needs detected, including the development of a basic signage system and furniture appropriated to the environment. Key words: production management, layout, production sector DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Introdução O Maranhão, segundo o Instituto de Pesquisas Econômicas Aplicadas – Ipea (2010), foi considerado em 2008 o segundo estado com maior taxa de pobreza extrema da federação. E a indústria participa com 39% do seu crescimento econômico, representada pela extração e transformação primária de recursos naturais, como por exemplo, a bauxita em alumínio, e ainda a construção civil, eletricidade, gás e água (MESQUITA, 2008, p. 36). Dentro do seu processo de transformação a indústria de alumínio percebe o quanto é fundamental o envolvimento da comunidade do entorno para um desenvolvimento econômico e social local. Dessa forma, diversos programas sociais são realizados junto a comunidade, dentre eles o projeto empresa escola “Empresários para o futuro” que possui como objetivo proporcionar uma experiência prática em negócios através da organização e da operação de uma empresa, atendendo jovens do ensino médio. O setor que mais reflete a eficiência da empresa é a produção. Melo, Villar e Filho (2006) ainda afirmam que o setor de manufatura deve ser analisado, planejado e controlado para se tornar cada vez mais eficaz. Essa eficiência, entretanto, depende de ferramentas de gestão, assim como, profissionais que apresentem uma visão global do processo produtivo. A gestão do design, segundo Mozota (2011) tem como objetivo integrar o designer no meio corporativo a fim de ajudar a empresa atingir seus objetivos e a desenvolver sua estratégia. A implementação do design compreende aspectos operacionais, no desenvolvimento de projetos, organizacionais, promovendo a organização espacial do ambiente com o intuito de integrar seus elementos (pessoas, serviços, informações, equipamentos, etc.) e também a organização administrativa, e estratégicos, no desenvolvimento do objetivo e da missão da empresa. Pensar de forma estratégica e fazer uso de métodos em design não apenas no processo produtivo, mas também na melhoria das relações entre empresa e comunidade, que por meio de programas sociais, garante maiores oportunidades de desenvolvimento econômico e social, o design também promove aos envolvidos maior capacitação e confiabilidade na execução de uma tarefa, desde a implantação com elementos visuais como a sinalização, até maiores intervenções ergonômicas (IIDA, 2005). Organização do setor de produção Segundo Slack (2002), o desempenho da produção de uma indústria está diretamente relacionado aos stakeholders da operação, ou seja, as pessoas ou grupos de pessoas envolvidas na operação produtiva é que podem influenciar as atividades ligadas a este processo. E ainda determina cinco fatores que o influenciam: qualidade, rapidez, confiabilidade, flexibilidade e custo. A eficiência operacional relacionada à produção manufatureira pode ser alcançada através da otimização do layout segundo Monden (1984) apud Luzzi (2004), por permitir a eliminação de perdas decorrentes da movimentação e transporte de materiais e produtos, além de estimular o trabalho em equipe e facilitar o feedback de qualidade. O agrupamento das operações produtivas caracteriza a estrutura de produção, de maneira que em um ambiente manufatureiro determina o layout fabril. (YANG et. Al., 2000; CANEN e WILLIAMSON, 1998; DHONDT e BENDERS, 1998 apud LUZZI 2004) E ainda, de acordo com Lee (1998) apud Luzzi (2004) a essência de uma produção eficiente pode estar no layout desde que sua projetação aborde tanto sua localização global quanto suas estações de trabalho. Pois apenas desta maneira se alcança a integração de pessoas, serviços, produtos, informações e tecnologia através do ambiente. DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Sinalização Segundo Calori (2007) (tradução nossa), a sinalização faz parte de um Sistema de Comunicação Gráfica caracterizado pela sistemática, coesão informacional e unidade visual inseridos em determinado ambiente. Calori (2007) (tradução nossa) ainda classifica o sistema de sinalização de acordo com o tipo de conteúdo informacional transmitido: (i) Identificação; (v) Operacional; (ii) Direcional; (vi) Honorífica; e (iii) Alerta ou Segurança; (vii) Interpretativa. (iv) Regulamentadora e de Proibição; Segundo Cavalcanti (2004a) a transmissão de conhecimento por meio da linguagem visual, no sistema de sinalização de alerta ou segurança, ocorre através de mensagens verbais (caracteres alfanuméricos) e/ou mensagens pictóricas (ilustrações) e possibilita a comunicação de procedimentos no ambiente industrial, mas deve seguir critérios que garantam a segurança do usuário e uma maior produtividade do sistema. Padovani (2003) apud Cavalcanti (2004a) classifica as mensagens visuais de alerta e segurança quanto ao tipo de informação que visam transmitir: (i) Regulação; (iv) Proibição; (ii) Indicação de condição segura; (v) Advertência de risco; e (iii) Ação mandatária; (vi) Identificação de perigo. Ou seja, a sinalização de segurança visa advertir o usuário sobre situações de risco e ações proibidas em determinado ambiente, indicar condições seguras e instruir sobre o uso de equipamentos de proteção, através de configurações gráficas representadas por sequências pictóricas de procedimento, pictogramas e/ou textos apresentadas na forma de placas, cartazes de segurança ou mapas de risco (CAVALCANTI, 2004b). O sistema de sinalização também funciona como uma ferramenta de inclusão ao ambiente ao qual está inserido, por possibilitar seu uso, inclusive por pessoas que não possuem pleno conhecimento de seu funcionamento (COSTA, 2006). Posto de trabalho e acessibilidade A fim de alcançar a integração de pessoas, serviços, produtos, informações e tecnologia através do ambiente, é necessário considerar diversos fatores, entre eles podemos destacar a ergonomia e a segurança do trabalho, além das leis e normas regulamentadoras relacionadas (LEE 1998, apud LUZZI, 2004). Para tanto, o ambiente assim como as máquinas, ferramentas, entre outros objetos utilizados pelo homem na realização do trabalho devem estar adequados às suas necessidades e limitações prioritariamente, segundo os princípios da ergonomia. Iida (2005) afirma que os postos de trabalho devem reduzir as exigências biomecânicas e cognitivas, os objetos manipulados devem ser dispostos dentro da área de alcance dos movimentos corporais, as informações devem ser posicionadas de modo que facilite a percepção pelo trabalhador, entre outros, para que este possa realizar o trabalho com conforto, eficiência e segurança. Dessa forma, ainda determina que a projetação de máquina, equipamentos, ferramentas e/ou materiais deve promover sua adaptação às características do trabalho e às capacidades do trabalhador com o objetivo de promover o equilíbrio biomecânico para garantir a satisfação e segurança do trabalhador e a produtividade do sistema. DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Ainda é importante considerar a acessibilidade de um ambiente ou espaço, já que possibilita seu uso e percepção em sua totalidade por todas as pessoas, ou seja, ao permitir seu alcance, acionamento e utilização, tanto no âmbito físico como de comunicação, inclusive por pessoas com mobilidade reduzida (ASSOCIAÇÃO BRASILEIRA DE NORMAS E TÉCNICAS, 2004). A NBR 9050: acessibilidade a edificações, mobiliário, espaços e equipamento urbano normatiza aspectos relativos à projetação de ambientes e produtos a fim de torná-lo acessível (ABNT, 2004). Em um setor de produção devem ser consideradas as limitações impostas pelas atividades realizadas no ambiente, já que, como cita a ABNT (2004), a acessibilidade de um espaço é caracterizada pelo seu uso com autonomia e com segurança. E, no caso de algumas tarefas, pode não haver possibilidade de adaptação a determinados portadores de deficiência física. Tem-se como referência para o dimensionamento de ambientes, postos de trabalhos, mobiliário, objetos, entre outros: estudos antropométricos e normas técnicas. Entre eles podemos citar Iida (2005) com enfoque ergonômico, Gurgel (2005a, 2007b) com enfoque em design de interiores e a NBR 9050 (ABNT, 2004), com enfoque na acessibilidade. Objetivos Objetivo geral Redesign do layout do setor de produção de uma fábrica-escola de cabides de alumínio. Objetivos específicos Promover a eficiência do fluxo de produção; Projetar a sinalização de segurança e informativa do setor de produção; e Tornar o setor de produção acessível para deficientes físicos com mobilidade reduzida. Material e métodos O objeto de estudo deste trabalho é o setor de produção de uma empresa-escola de cabides de alumínio situada no Distrito Industrial de São Luís, Maranhão. Este trabalho se caracteriza como uma pesquisa descritiva sob a forma de um estudo de caso, que segundo Moraes & Mont’Alvão (2000), objetiva conhecer e interpretar a realidade sem a interferência para a modificação, com a descoberta e observação de fenômenos através de sua descrição, classificação e interpretação. A metodologia de projeto segundo Munari (2008) propõe a definição do problema a partir do levantamento dos dados e identificação de uma solução que cabe ao designer conciliá-las em um projeto global. Como o próprio autor cita, este método pode se adequar às áreas de trabalho de acordo com as técnicas utilizadas para se alcançar a solução para o problema/objeto de estudo. A coleta de dados foi realizada por meio de observações assistemáticas e aplicação de questionários segundo Moraes & Mont’Alvão (2000). DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Com a determinação dos componentes do projeto global, constatou-se a existência de 3 (três) subprojetos: layout do setor de produção, mobiliário e sinalização de segurança e informativa. Para cada um desses projetos é necessária a aplicação de diferentes técnicas. Para o subprojeto layout do setor de produção foi definido um programa de necessidades, adaptado de Mancuso (2008) que se assemelha a um briefing com o perfil do cliente, ou seja, contém as informações relevantes para projetação do espaço. As especificações do programa de necessidades foram hierarquizadas de acordo com a prioridade de atendimento. Para tanto, foram atribuídos valores de 1 a 5, onde 1 significa o mínimo de prioridade e 5 o máximo de prioridade, resultando no quadro abaixo: 5 Fluxo de produção 5 Espaço para realização da tarefa 4 Adequação do mobiliário ao usuário 3 Sinalização de segurança 3 Sinalização informativa 1 Circulação Tabela 1 – hierarquização do programa de necessidades Já para o subprojeto do mobiliário, buscou-se trabalhar apenas no atendimento das especificações de Ergonomia segundo Iida (2005) e da norma de acessibilidade segundo a NBR 9050 (ABNT, 2004). E para o subprojeto do sistema de sinalização básico foi aplicada a fase do pré-design, através da coleta e análise de dados segundo Calori (2007). Esta fase consiste no planejamento do projeto, onde as informações colhidas são utilizadas no estabelecimento de metas para as fases subseqüentes, que se assemelham as etapas projetuais segundo Munari (2008). Por fim, para análise das propostas foi criada uma ferramenta que determina o nível de atendimento das especificações do programa de necessidades segundo aspectos relevantes citados por Gurgel (2005), e que estão relacionados ao espaço, à função e aos objetivos do mesmo, à segurança, à manutenção do espaço/mobiliário, à adequação às Leis e Normas Técnicas Brasileiras, entre outros. A análise gerou uma tabela, onde: , significa não atendimento das especificações; 0, significa atendimento parcial das especificações; e , significa atendimento total das especificações. Resultados e discussão A empresa-escola de cabides de alumínio tem seu funcionamento bem delimitado quando se trata de gestão financeira, de recursos humanos e de marketing e vendas, por seguir as diretrizes de um programa social para jovens. E como apenas a área de produção teve seu planejamento processual atribuído aos membros do projeto e também, por não haver um documento de registro, este setor foi o objeto de estudo. Dessa forma, foi constatado que o espaço físico atribuído ao setor de produção não comporta todos os alunos participantes do projeto e ainda não transmite aos alunosfuncionários a ambiência de empresa; o que torna o momento da produção um momento de conversas paralelas e descontração. Para tornar o ambiente de trabalho correspondente à estruturação da empresa, aos funcionários e à linha de produção, se teve como solução o redesign do layout de produção DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio através do rearranjo do mobiliário e equipamentos já existentes e da projetação de novos móveis e ainda, o desenvolvimento de um sistema de sinalização informacional e de advertência. O redesign do layout do setor de produção buscou atender todas as necessidades estabelecidas, se configurando segundo a figura abaixo: Figura 1 – proposta de layout para o setor de produção. Rearranjo do mobiliário e equipamentos A reorganização do mobiliário possibilitou o estabelecimento de um corredor de circulação interna com 1,18 m de largura, não atendendo o item 12.1.7 da NR 12 – Máquinas e Equipamentos, que determina 1,20 m como largura mínima para vias principais de circulação no interior de locais de trabalho. Porém atende o item 6.9.1 da NBR 9050, que determina como largura mínima 0,90 m para corredores de uso comum com até 4,00 m (ABNT, 2004). Na delimitação da área de execução das tarefas, tomou-se como referência as recomendações de dimensões citadas por Gurgel (2007a; 2007b) e as especificações da NBR 9050 (ABNT, 2004), principalmente no posto de trabalho destinado a trabalhadores com mobilidade reduzida. O rearranjo do mobiliário já existente consistiu, principalmente, na rotação da mesa principal, a qual dá suporte a todo o maquinário do setor, e no rearranjo destes sob o móvel. E também, na retirada de um banco não utilizado, pois prejudicaria a execução da tarefa de acabamento das pontas do vergalhão. Em seu lugar foi disposto o estoque de cabides durante as fases do processo, pois, com a rotação da mesa principal estaria localizado próximo ao DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Segurança Manutenção do ambiente Adequação as Normas Técnicas Brasileiras Fluxo de produção Realização da tarefa Adequação antropométrica do mobiliário Adequação do mobiliário a NBR 9050 (ABNT, 2004) Sinalização de segurança Sinalização informativa Circulação Organização do espaço posto da Diretora de Produção, lembrando que uma de suas tarefas é aprovar a passagem dos cabides da fase de conformação para a fase de acabamento. E ainda, a fim de obter espaço para a colocação das bancadas de trabalho em pé/sentado, a estante de ferramentas será substituída por um quadro afixado na parede, com a mesma função. Como a referida estante também é utilizada para armazenamento erros de produção, ou seja, dos cabides quebrados durante a conformação, sua retirada criou a necessidade de alocação de um recipiente próprio para o armazenamento dessas peças. No novo layout, está localizado próximo à máquina de conformação da base do cabide, já que neste maquinário foi observado o maior descarte de cabides quebrados. A análise do nível de atendimento das especificações gerou o quadro abaixo: 0 0 0 0 0 0 0 0 0 0 0 0 0 Tabela 2 – nível de atendimento das especificações Sistema de sinalização Os componentes do sistema de sinalização foram definidos a partir da análise dos dados coletados por meio das observações assistemáticas. A análise dos dados em relação às normas regulamentadoras e às tarefas realizadas no ambiente, permitiu destacar as necessidades de sinalização: dentre a sinalização de segurança segundo Padovani (2003) apud Cavalcanti (2004a), as placas de advertência de risco, no subsetor de Anodização, a fim de advertir sobre o risco de queimaduras pelo manuseio com soda caústica; e de regulação com o objetivo de informar os procedimentos que o usuário deve seguir para manter a regulação do sistema, neste caso, o uso de EPIs; para as outras necessidades de sinalização foi usada a classificação de Calori (2007), destacando-se a sinalização de identificação, que como a denominação já indica, identifica um local no ambiente, sendo aplicada a identificação dos subsetores. DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Figura 2 – placa de advertência Figura 4 – placas de identificação Figura 3 – placa de regulação O material escolhido para a fabricação das placas de sinalização de segurança e operacionais foi alumínio reciclado laminado, adesivado com acabamento fosco como indica a NBR-0950 pelo tópico 5.5.2, referente à legibilidade da sinalização visual, assim como as placas de identificação, como indica a figura 7. Ainda fazendo referência ao tópico 5.5.2 foi utilizada cor contrastante entre 70% e 100% de escuro sobre claro. E como o nível e qualidade da iluminação estão entre médio e alto, os textos, os caracteres e os pictogramas serão aplicados na cor verde escura sobre fundo branco, quando alertar para o uso de EPIs (figura 3), já que, segundo a NR 26 (GM, 1978), esta cor remete a segurança e ao uso de EPIs. A placa de advertência (figura 2) segue a NBR 13434-2 (ABNT, 2004), referente à sinalização de Segurança contra incêndio e pânico. De modo que a mensagem de alerta segue a forma triangular determinada pela norma, porém de maneira estilizada. Ainda foi associada a uma placa de regulamentação, indicando o uso das luvas de borracha em decorrência do manuseio de soda cáustica. Na redação do texto das placas operacionais, seguiu-se o item 5.5.3 da NBR-0950, referente aos textos de orientação. E na representação das figuras deve atender as condições determinadas pelo item 5.5.5 da mesma norma. Ainda estabelece seu dimensionamento para a sinalização interna de ambientes, que deve ser de 15 cm considerando a legibilidade a uma distância máxima de 30 m. E a localização das placas de identificação, que devem estar a 1,40 m a 1,60 m do piso, no centro da porta ou em parede adjacente de 15 a 45 cm do batente. Segundo Menezes (2006), a localização das placas de orientação quanto ao uso de equipamentos de proteção individual seria mais eficiente nos limites das áreas das estações de trabalho, pois informa aos trabalhadores que a partir daquele ponto já deveriam estar usando DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio seus EPIs. De maneira que serão posicionadas tanto no ambiente interno do setor quanto no seu acesso. Desenvolvimento de mobiliário Como resultado do subprojeto de mobiliário, foi desenvolvido uma bancada em decorrência da não existência de posto de trabalho adequado para execução das tarefas de limpeza do vergalhão e acabamento dos cabides. A altura de bancada adequada para o trabalho em pé, segundo Iida (2005) é de 1,10 m. A área de alcance de trabalhos manuais foi definida com base na NBR 9050 (ABNT, 2004), com a duplicação da distância que compreende o comprimento do antebraço, atendendo também a recomendação de superfície de trabalho com, no mínimo, 0,50 m para pessoa em cadeira de rodas. No caso da bancada reservada para o uso de portadores de deficiências físicas relativas à locomoção, a NBR 9050 (ABNT, 2004) também foi utilizada no norteamento da projetação ao utilizar como referência a altura mínima livre para encaixe da cadeira de rodas sob o objeto. Dessa forma a altura do móvel deverá assumir 0,73 m. É indicado o uso de assentos de apoio para o trabalho em pé/sentado, que deve atender requisitos mínimos de conforto, como cita a NR 17 (SIT, 2007) no item 3.3. Sua característica formal segue o padrão do mobiliário já existente no setor de produção, de maneira que sua fixação ocorre por chumbamento na parede a fim de prevenir a deformação que ocorreria com a utilização de apenas mão francesa como suporte. Figura 5 – bancada de apoio Ainda é sugerida a adequação de um dos armários localizados no estoque para armazenamento dos cabides finalizados, através da disposição vertical de suportes internos, como indica a figura abaixo: Figura 6 – armário para estocagem de cabides finalizados E a fim de reduzir a deambulação neste setor por prejudicar a realização de outras tarefas e com o objetivo de dinamizar a etapa de acabamento dos cabides mantendo a DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio organização do espaço de trabalho, foi desenvolvido um suporte de cabides fixados às estações de trabalho, em dois modelos buscando a adequação a atividade exercida. Como se pode observar na figura 7, o suporte permite a colocação de uma grande quantidade de cabides de maneira que a Diretora de Produção possa avaliar sua qualidade quando possível, sem se preocupar com o acúmulo dos mesmos sobre a bancada. Figura 7 – suporte de cabides E na figura 8, o suporte permite a colocação de um menor número de cabides e funciona como apoio para a tarefa de acabamento dos mesmos através do uso da lima de maneira que auxilia na organização do posto de trabalho ao evitar o acúmulo de cabides sob a bancada. Figura 8 – suporte para cabides durante o processo de produção Considerações finais Os elementos que compõe o ambiente devem contribuir para o bem estar e segurança do funcionário além de contribuírem para a realização da tarefa. De modo que, com a reorganização do setore de produção através do redesign do layout baseado na atividade de produção, o dimensionamento apropriado dos postos de trabalho adaptados ao funcionário e o sistema de sinalização de alerta e segurança foram alcançados os objetivos deste projeto. Pois o rearranjo do mobiliário no ambiente de produção associado às ferramentas de controle e organização inseridas no mesmo facilitam a realização das tarefas assim como promovem sua realização segundo o planejamento da produção. Não foi possível quantificar o alcance dos objetivos para o desempenho da produção definidos por Slack (2002) em decorrência da não execução do projeto desenvolvido. E ainda, este projeto assume caráter de inovação de rotina segundo Abernathy & Clark (1988) apud Mozota (2011), pois promove a melhoria do desempenho do sistema de produção existente. Como foi atribuído valor 3 para o subprojeto de sinalização na hierarquização do programa de necessidades não foram desenvolvidas todas as possibilidades de sinalização. Ficando a sugestão de seu desenvolvimento de maneira mais aprofundada em trabalhos posteriores. DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio Referências ASSOCIAÇÃO BRASILEIRA DE NORMAS E TÉCNICAS. NBR 9050 - acessibilidade a edificações, mobiliário, espaços e equipamento urbano. 2004. ____. NBR 13434-2 – sinalização de segurança contra incêndio e pânico. 2004 CALORI, Chris. Signage and wayfinding design. New Jersey: John Wiley & Sons, Inc., 2007. CAVALCANTI, Janaina F.; SOARES, Marcelo M.; SPINILLO, Carla G. Sinalização de segurança: um enfoque da ergonomia informacional e cultural. In: VII P & D Design, 2004, São Paulo. Anais do VII P &D Design, 2004, CD-ROM. (a) CAVALCANTI, Janaina F.; SPINILLO, Carla G.; SOARES, Marcelo M. O uso de cartazes como suporte para segurança de trabalho em indústrias. In: VII P & D Design, 2004, São Paulo. Anais do VII P & D Design, 2004, CD-ROM. (b) COSTA, Simone. T. F. L.; LOCH, Márcia. V. P.; PEREIRA, Vera Lúcia D. V. Sinalização de segurança acessível dentro dos canteiros de obras. In: XXVIII International Symposium ISSA Construction Section, 2006, Salvador. Learning from the past to develop improvement strategies for the future. São Paulo : Centrográfica Editora & Gráfica LTDA, 2006. v. único. p. 167-169. Disponível em: < http://www.cramif.fr/pdf/th4/Salvador/posters/bresil/da_costa3.pdf>. Acesso em: 4 dez. 2010. GURGEL, Miriam. Projetando espaços: design de interiores. São Paulo: SENAC São Paulo, 2007. GURGEL, Miriam. Projetando espaços: guia de arquitetura de interiores para áreas comerciais. São Paulo: SENAC São Paulo, 2005. GM. Norma regulamentadora 26 – Sinalização de Segurança. 1978. IPEA. Dimensão, evolução e projeção da pobreza por região e por estado do Brasil. Comunicados do Ipea nº 58. Publicado em: 13 Jul 2010. Disponível em: <http://www.ipea.gov.br/portal/images/stories/PDFs/100713_comunicado58.pdf>. Acesso em: 13 Abr. 2011. IIDA, Itiro. Ergonomia: projeto e produção. 2ª ed. São Paulo: Blucher, 2005. LUZZI, André Antônio. Uma abordagem para projetos de layout industrial em sistemas de produção enxuta. Porto Alegre: UFRGS, 2004. 107 p. Dissertação (Mestrado Profissionalizante) – Programa de Pós- Graduação em Engenharia de Produção, Escola de Engenharia, UFRGS, Porto Alegre, 2004. Disponível em: < DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN Redesign de layout do setor de produção de uma fábrica-escola de cabides de alumínio www.producao.ufrgs.br/arquivos/publicacoes/AndreAntonioLuzzi.pdf>. Acesso em: 1 dez. 2010. MANCUSO, Clarice. Guia prático do design de interiores. Porto Alegre: Sulina, 2008. MELO, Janaina F. M. de. VILLAR, Antônio de Mello. FILHO, Cosmo Severiano. Interface entre a gestão da produção e a gestão de custos: instrumentos essenciais para o controle interno de uma indústria alimentícia. In: XIII SIMPEP, 2006, Bauru. Anais do XII SIMPEP, 2006, Internet. Disponível em: <http://www.simpep.feb.unesp.br/anais/anais_13/artigos/877.pdf>. Acesso em: 18 Mar. 2011. MENEZES, João. SAAD, Ana. Tratamento cromático e sinalização de segurança na indústria de cabos de fibra ótica. In: 14º ABERGO, 2006, Curitiba. Anais do 14º ABERGO, 2006, CD-ROM. MESQUITA, Benjamin Alvino de. Desenvolvimento econômico recente do Maranhão: uma análise do crescimento do PIB e perspectivas. São Luís: IMESC, 2008. Disponível em: < http://www.imesc.ma.gov.br/docs/CADERNOSIMESC7.pdf>. Acesso em: 13 Abr. 2011. MORAES, Anamaria de. MONT’ALVÃO, Cláudia. Ergonomia: conceitos e aplicações. 2. ed. rev. ampl. Rio de Janeiro: 2AB, 2000. MOZOTA, Brigitte Borja de. KLÖPSCH, Cássia. COSTA, Filipe Campelo Xavier da. Gestão do design. Porto Alegre: Bookman, 2011. MUNARI, Bruno. Das coisas nascem coisas. 2 ed. São Paulo: Martins Fontes, 2008. Secretaria de Saúde e Segurança no Trabalho. Norma regulamentadora 12 – Máquinas e Equipamentos. 1997. SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Roberth. Administração na produção. 2. ed. São Paulo: Atlas, 2002. SIT. Norma regulamentadora 17 - Ergonomia. 2007. DESENHANDO O FUTURO 2011 | 1º CONGRESSO NACIONAL DE DESIGN

Download