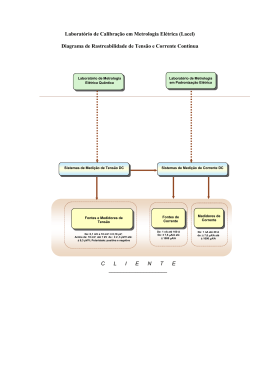

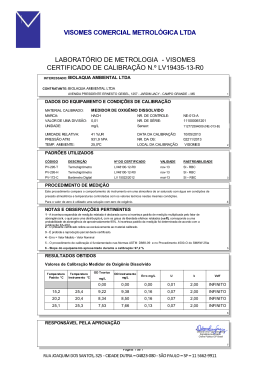

Este artigo foi publicado na revista Metrologia e Qualidade de abri l de 2006. Confiabilidade Metrológica As Características Desejadas para um Padrão de Calibração Por Gilberto Carlos Fidélis Uma pergunta que é comum nos cursos que ministramos: O que é afinal um padrão de calibração? Quando podemos considerar um instrumento de medição como padrão para calibrar outro instrumento de medição? Padrões de Calibração O primeiro aspecto a ser ressaltado é que o conceito de padrão é relativo, ou seja, qualquer equipamento de medição pode ser um padrão, desde que ele obedeça a algumas regras básicas que explanaremos a seguir. Fundamental é entendermos que os chamados “padrões” não são perfeitos. Se assim fossem, não apresentariam erros de medição e não haveria incertezas associadas às indicações apresentadas por estes. O Vocabulário de Termos Gerais e Fundamentais da Metrologia – VIM, no item 6.1, apresenta a seguinte definição para padrão: Medida materializada, instrumento de medição, material de referência ou sistema de medição destinado a definir, realizar, conservar ou reproduzir uma unidade ou um ou mais valores de uma grandeza para servir como referência. Massas padrão e resistores padrão são exemplos clássicos de medidas materializada utilizados como padrão. Um multímetro, que é um instrumento de medição, pode ser utilizado para calibrar um outro multímetro. Um sistema de medição de força, composto por um transdutor de força, uma ponte amplificadora e um mostrador digital, é um sistema de medição tipicamente empregado como padrão de calibração das máquinas universais de ensaios de materiais, como aquelas utilizadas para ensaiar concreto com aplicação de força de compressão. Uma solução tampão é o mais adequado padrão para a calibração de um pHmetro. Outro conceito que complementa a idéia de um padrão é o de Padrão de Referência, definido no item 6.6 do VIM como: Padrão, geralmente tendo a mais alta qualidade metrológica disponível em um dado local ou em uma dada organização, a partir do qual as medições lá executadas são derivadas. A definição de padrão de referência nos dá uma boa dica sobre o real conceito de padrão. A expressão “a mais alta qualidade metrológica” significa aquela medida materializada, instrumento de medição, material de referência ou sistema de medição de melhor incerteza de medição, o que significa de menor valor de incerteza, para certa grandeza. Interessante no Este artigo foi publicado na revista Metrologia e Qualidade de abri l de 2006. Confiabilidade Metrológica: As Características desejadas para um Padrão de Calibração conceito é observar que um padrão de referência não é aquele que está no Inmetro, no Nist dos Estados Unidos ou no PTB da Alemanha. O padrão de referência é aquele que está “disponível em um dado local ou em uma dada organização”, ou seja, está na sua empresa, no seu laboratório ou no seu fornecedor de calibração. Podemos pensar como padrão de referência como aquele padrão que é calibrado externamente pois não tem como efetuar a sua rastreabilidade metrológica internamente por falta de padrão “de melhor qualidade” do que ele. Um padrão de referência geralmente é utilizado para calibrar o que denominamos de padrão de trabalho, cuja definição encontrada no item 6.7 do VIM é: Padrão utilizado rotineiramente para calibrar ou controlar medidas materializadas, instrumentos de medição ou materiais de referência. A hierarquia dos padrões metrológicos, desde o chão de fábrica até os padrões internacionais é apresentada na figura 1. Um padrão de trabalho é aquele que efetivamente é utilizado para calibrar outros equipamentos, salvaguardando o padrão de referência de uma freqüência de uso acentuada que poderia deteriorá-lo e colocar em risco a rastreabilidade metrológica da grandeza representada por estes. Figura 1. Hierarquia dos Padrões Metrológicos. Fonte Inmetro (modificada pelo CECT) Destes conceitos surge a idealização de que as empresas ou laboratórios deveriam dispor de padrões de referência e de padrões de trabalho, o que geralmente é extremamente caro. Por anos trabalhamos em um laboratório de calibração na área de força em que os padrões de referências eram ao mesmo tempo padrões de trabalho. A cada calibração realizada em campo, utilizando estes padrões, o risco de danos era preocupante, pois haveria perda de rastreabilidade metrológica em caso de acidente. No mesmo laboratório, para a área de massa, dispúnhamos de um conjunto de massas padrão de referência que eram rastreadas diretamente ao Laboratório de Massa do Inmetro. Estes se fossem colocados em uso diretamente em campo, para a execução de calibração de balanças, sofreriam desgastes acentuados. Para evitar estes problemas Metrologia e Qualidade – ano 01, n.05 / abril de 2006 CECT 2006 Todos os direitos reservados [email protected] 1 Este artigo foi publicado na revista Metrologia e Qualidade de abri l de 2006. Confiabilidade Metrológica: As Características desejadas para um Padrão de Calibração dispúnhamos de um conjunto de massas padrão de trabalho que efetivamente eram levados a campo. Periodicamente calibrávamos este conjunto de massas utilizando o conjunto de referência. Era nítido o desgaste das massas de trabalho com o tempo, tanto que aumentamos a freqüência de calibração deste. Essa é uma situação ideal. Havia padrão de referência e de trabalho para a grandeza massa. Qualquer massa que se danificasse poderia ser substituída e calibrada internamente com certa agilidade. Isto não aconteceria se o padrão de referência fosse utilizado diretamente para realizar a calibração das balanças em campo e uma delas se danificasse. Teríamos que adquirir uma massa para repor a danificada e esperar pela calibração da mesma, o que nem sempre é rápido em função da disponibilidade do laboratório executante da calibração. Características Necessárias para um Padrão Para que o valor da medida materializada, ou o indicado por um instrumento, possa ser adotado como valor verdadeiro convencional (VVC), é necessário que: - seus erros sejam compensados, corrigidos. Lembramos que o padrão não é perfeito. É necessário avaliar os erros do padrão e compensá-los, caso contrário este erro será repassado como erro do instrumento a calibrar. Não se faz necessária essa compensação quando os erros são menores do que a resolução do instrumento a calibrar; - o padrão de calibração tenha rastreabilidade de medição comprovada, conforme orientações do diagrama da figura 1. Isto implica em dispor de um certificado de calibração, constando os erros de medição e as incertezas de medição associada a calibração. A evidência de rastreabilidade deve ser citada no certificado, destacando-se a rastreabilidade do padrão ou padrões, de referência ou de trabalho, utilizados na calibração; - a incerteza da calibração não seja superior a um terço da incerteza esperada para o instrumento de medição a calibrar. É importante observar que se estas estão expressas em termos percentuais, é necessário que ambas tenham o mesmo valor de referência, ou que seja efetuada as devidas compensações; - a resolução do padrão deve ser menor ou igual à resolução do instrumento a calibrar e - a faixa de indicação do padrão seja da mesma ordem daquela do instrumento a calibrar. Por exemplo, as normas técnicas que tratam de calibração de manômetros estabelecem que a faixa de indicação do padrão seja no máximo 30% maior do que a faixa de indicação do instrumento a calibrar. Dessa forma equívocos com relação à adequação da incerteza de medição são evitados bem como o uso do padrão dentro de uma faixa em que ele efetivamente não foi calibrado. Já observamos clientes utilizando manômetros de faixa de 0 a 100 MPa para calibrar manômetros na faixa de 0 a 10 MPa. Observando o certificado de calibração do padrão, percebeu-se que aquela faixa inicial de 0 a 10 MPa não havia sido calibrada. Vários padrões podem ser empregados se necessário. Gilberto Carlos Fidélis é Gerente de Capacitação do CECT e Gerente da Redação da Revista Metrologia e Qualidade ([email protected]) Metrologia e Qualidade – ano 01, n.05 / abril de 2006 CECT 2006 Todos os direitos reservados [email protected] 2

Download