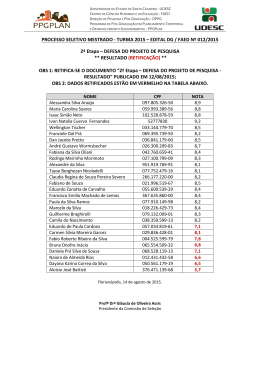

UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS GUILHERME AUGUSTO KAISER PROPOSTA DE UM MODELO MULTICRITÉRIO DE APOIO À DECISÃO (MCDA) COMO FERRAMENTA DE MEDIÇÃO DO DESEMPENHO OPERACIONAL DA MANUFATURA DE UMA INDÚSTRIA QUÍMICA JOINVILLE - SC 2010 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS GUILHERME AUGUSTO KAISER PROPOSTA DE UM MODELO MULTICRITÉRIO DE APOIO À DECISÃO (MCDA) COMO FERRAMENTA DE MEDIÇÃO DO DESEMPENHO OPERACIONAL DA MANUFATURA DE UMA INDÚSTRIA QUÍMICA Trabalho de Graduação apresentado à Universidade do Estado de Santa Catarina, como requisito parcial para a obtenção do título de Engenheiro: Habilitação em Produção e Sistemas. Orientador: Prof. Dr. Adalberto José Tavares Vieira JOINVILLE – SC 2010 GUILHERME AUGUSTO KAISER PROPOSTA DE UM MODELO MULTICRITÉRIO DE APOIO À DECISÃO (MCDA) COMO FERRAMENTA DE MEDIÇÃO DO DESEMPENHO OPERACIONAL DA MANUFATURA DE UMA INDÚSTRIA QUÍMICA Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina. Banca Examinadora Orientador: Dr. Adalberto José Tavares Vieira UDESC/CCT Membro: Dr. Wilson José Mafra UDESC/CCT Membro: Dra. Daniela Becker UDESC/CCT Joinville, 14 de Junho de 2010. AGRADECIMENTOS Primeiramente a Deus, pela vida e pela força concebida para a concretização de mais um sonho. À minha companheira Rafaela Devegili José, pelo amor, companheirismo, paciência e incentivos prestados em toda a minha vida acadêmica. Aos meus pais Homero (in memorian) e Sulamita Lizandre Engelmann Kaiser, pelo amor, dedicação, exemplo de garra e caráter, e por estarem sempre ao meu lado em todos os momentos. Às minhas irmãs Andréa e Ana, pelos momentos de alegria e por sempre acreditar em mim. À empresa Incasa S/A, em especial ao gerente de produção e Eng° Henri Anderson Henschel, pelo exemplo de pessoa, líder e profissional dedicado, por me guiar no desenvolvimento de minha carreira profissional. À Universidade do Estado de Santa Catarina, em especial aos professores Adalberto José Tavares Vieira e Régis Kovacs Scalice, pelo exemplo de competência e dedicação. GUILHERME AUGUSTO KAISER PROPOSTA DE UM MODELO MULTICRITÉRIO DE APOIO À DECISÃO (MCDA) COMO FERRAMENTA DE MEDIÇÃO DO DESEMPENHO OPERACIONAL DA MANUFATURA DE UMA INDÚSTRIA QUÍMICA RESUMO A adoção de estratégias que resultem no incremento de performance das organizações é vital para sua sobrevivência em um mercado extremamente competitivo e globalizado ao qual estão inseridas atualmente, e para tanto, se faz cada vez mais presente a adoção de ferramentas com o viés de mitigar o risco e as incertezas aos quais estão atrelados cada decisão. Neste contexto, a produção exerce um decisivo papel para a obtenção de vantagens competitivas perante a concorrência. O presente trabalho tem como finalidade propor e implantar o uso da metodologia MCDA (Multicriteria Decision Aid), como ferramenta de avaliação do desempenho operacional da produção de um indústria química. Para isso se fez necessária uma pesquisa bibliográfica a fim de fundamentar os conceitos da metodologia MCDA e Indicadores de Desempenho, com o intuito de embasar adequadamente este presente estudo. Por meio do levantamento de informações junto à alta administração, bem como consultas à registros de processos internos foi desenvolvido o modelo de avaliação de desempenho como ferramenta de apoio estratégico ao contexto decisório para definição da adoção de matérias-primas (MP`s) em duas unidades de fabricação visando identificar a taxa de contribuição de cada aspecto considerado pela alta administração, como indispensáveis para a manutenção da competitividade da organização. Palavras-Chave: Indicadores de Desempenho. Metodologia Multicritério de Apoio à Decisão (MCDA). Contexto Decisório SUMÁRIO LISTA DE FIGURAS ................................................................................................... 8 LISTA DE TABELAS ................................................................................................ 11 LISTA DE ABREVIAÇÕES ....................................................................................... 12 CAPÍTULO PRIMEIRO ............................................................................................. 13 1 INTRODUÇÃO ....................................................................................................... 13 1.1 APRESENTAÇÃO DO TEMA .......................................................................... 14 1.2 CARACTERIZAÇÃO DO PROBLEMA ............................................................. 14 1.3 OBJETIVOS ..................................................................................................... 17 1.3.1 Objetivo Geral .......................................................................................... 17 1.3.2 Objetivos Específicos.............................................................................. 17 1.4 JUSTIFICATIVA ............................................................................................... 18 1.5 DELIMITAÇÃO DO TRABALHO ...................................................................... 18 1.6 ESTRUTURA DO TRABALHO......................................................................... 19 CAPÍTULO SEGUNDO ............................................................................................. 20 2 FUNDAMENTAÇÃO TEÓRICA ............................................................................. 20 2.1 ESTRATÉGIAS COMPETITIVAS E A MANUFATURA .................................... 20 2.2 MEDIÇÃO DE DESEMPENHO ........................................................................ 25 2.2.1 O Conceito ................................................................................................ 25 2.2.2 Indicadores de Desempenho .................................................................. 27 2.2.2.1Indicadores de produtividade ................................................................... 29 2.2.2.2 Indicadores de qualidade ........................................................................ 30 2.2.2.3 Indicadores de logística e cadeia de suprimentos .................................. 31 2.2.2.4 Indicadores de desempenho ambiental .................................................. 33 2.2.2.5 Indicadores de custo e financeiro-econômicos ....................................... 35 2.3 PROCESSO DECISÓRIO ................................................................................ 36 2.3.1 Metodologia Multicritério de Apoio à Decisão – MCDA ........................ 39 2.3.1.1 Identificação do contexto decisório ......................................................... 42 2.3.1.2 Construção e análise dos mapas cognitivos ........................................... 44 2.3.1.3 Estruturação da árvore dos pontos de vista fundamentais (PVF`s) ........ 47 2.3.1.4 Descritores e função de valor ................................................................. 50 2.3.1.5 Taxas de Substituição (TS) do modelo MCDA ....................................... 54 CAPÍTULO TERCEIRO ............................................................................................ 57 6 3 PROCEDIMENTOS METODOLÓGICOS............................................................... 57 3.1 INTRODUÇÃO ................................................................................................. 57 3.2 APRESENTAÇÃO DA EMPRESA ................................................................... 58 3.3 ETAPAS DA PESQUISA .................................................................................. 60 CAPÍTULO QUARTO ............................................................................................... 62 4 – DESENVOLVIMENTO DA PROPOSTA DE METODOLOGIA MCDA ............... 62 4.1 – IDENTIFICAÇÃO DO CONTEXTO DECISÓRIO .......................................... 62 4.2 – ESTRUTURAÇÃO DA ÁRVORE DOS PONTOS DE VISTA DO MODELO MCDA .................................................................................................................... 63 4.3 – ESTRUTURAÇÃO DOS DESCRITORES ..................................................... 70 4.4 – ELABORAÇÃO DAS FUNÇÕES DE VALOR................................................ 84 4.5 OBTENÇÃO DAS TAXAS DE SUBSTITUIÇÃO DO MODELO MCDA ............ 87 CAPÍTULO QUINTO ................................................................................................. 93 5 CONSIDERAÇÕES FINAIS ................................................................................... 93 5.1 RESULTADOS OBTIDOS ................................................................................ 93 5.2 CONCLUSÕES FINAIS ................................................................................. 100 5.3 SUGESTÕES PARA TRABALHOS FUTUROS ............................................. 101 REFERÊNCIAS BIBLIOGRÁFICAS ....................................................................... 103 APÊNDICES ........................................................................................................... 107 APÊNDICE A – MATRIZES SEMÂNTICAS E FUNÇÕES DE VALOR .................. 108 APÊNDICE B – TAXAS DE SUBSTITUIÇÃO ........................................................ 137 7 LISTA DE FIGURAS Figura 1 - Indicadores Ambientais ............................................................................. 15 Figura 2 - Geração de Subprodutos e Resíduos ....................................................... 16 Figura 3 - Relação leadtime médio............................................................................ 16 Figura 4 - MP x Taxa de Produtividade ..................................................................... 17 Figura 5 - Organização e o Ambiente ........................................................................ 21 Figura 6 - As Cinco Forças Competitivas .................................................................. 22 Figura 7 - Os Três Papéis da Função Produção ....................................................... 23 Figura 8 - Estágios Evolutivos da Manufatura ........................................................... 24 Figura 9 - Aspectos Internos e Externos no Desempenho da Manufatura ................ 26 Figura 10 - Áreas de Atuação Indicadores Ambientais ............................................. 34 Figura 11 - Todos os Demais Objetivos de Desempenho Apóiam o Custo ............... 35 Figura 12 - Níveis de Decisão ................................................................................... 37 Figura 13 - Etapas do Processo Decisório ................................................................ 38 Figura 14 - Etapas Metodologia MCDA ..................................................................... 42 Figura 15 - Escolhas do Decisores............................................................................ 43 Figura 16 - Construção de um Conceito à Partir de um EPA .................................... 45 Figura 17 - Relações de Influência entre Conceitos .................................................. 46 Figura 18 - Identificação dos Clusters para Compra do Carro .................................. 47 Figura 19 - Quadro Processo Decisório Enquadramento .......................................... 48 Figura 20 - Enquadramento Candidato Status .......................................................... 49 Figura 21 - Árvore Pontos de Vista Fundamentais .................................................... 50 Figura 22 - Exemplo Descritor ................................................................................... 51 Figura 23 - Escala Obtida Representando a FV ........................................................ 53 Figura 24 - Modelo MCDA Finalizado para o Exemplo da Aquisição de um Carro ... 56 Figura 25 - Relação Produção X Segmento em 2008 ............................................... 58 Figura 26 - Participação Vendas 2008 ...................................................................... 59 Figura 27 - Histórico Produção Acumulada ............................................................... 60 Figura 28 - Mapa Cognitivo Contexto Decisório ........................................................ 68 Figura 29 - Árvore dos Pontos de Vista Fundamentais do Modelo MCDA ................ 69 Figura 30 - Descritor PVE 1.2.1 Custo Tratamento Efluente ..................................... 71 Figura 31 - Descritor PVE 1.2.2 Geração Efluente .................................................... 72 8 Figura 32 - Descritor PVE 1.3 Consumo de H2O ...................................................... 72 Figura 33 - Descritor PVE 1.4 Consumo de E.E........................................................ 73 Figura 34 - Descritor PVE 1.5 Aspectos Legais ........................................................ 73 Figura 35 - Descritor PVE 2.1 Mix MP`s .................................................................... 74 Figura 36 - Descritor PVE 2.2.1 MP By ..................................................................... 74 Figura 37 - Descritor PVE 2.2.2 MP Metálica ............................................................ 74 Figura 38 - Descritor PVE 3.1.1 Tamanho de Lote.................................................... 75 Figura 39 - Descritor PVE 3.1.2 Tempo de Ciclo....................................................... 75 Figura 40 - Descritor PVE 3.1.3 Análises Intermediárias .......................................... 76 Figura 41 - Descritor PVE 3.1.4 Balanceamento Processo ....................................... 76 Figura 42 - Descritor PVE 3.2 Rendimento ............................................................... 77 Figura 43 - Descritor PVE 3.3 Ociosidade ................................................................. 77 Figura 44 - Descritor PVE 3.4 Atendimento Pedidos ................................................. 78 Figura 45 - Descritor PVE 3.5 Reprocesso ............................................................... 78 Figura 46 - Descritor PVE 3.6 Produtividade M.O ..................................................... 79 Figura 47 - Descritor PVE 4.1 Qualificação M.O ....................................................... 79 Figura 48 - Descritor PVE 4.2 Turn Over M.O ........................................................... 80 Figura 49 - Descritor PVE 5.1 Reclamações ............................................................. 80 Figura 50 - Descritor PVE 5.2 Atendimento de ET`s e CEF`s ................................... 81 Figura 51 - Descritor PVE 6.1 Work in Process......................................................... 81 Figura 52 - Descritor PVE 6.2 Buffer MP ................................................................... 82 Figura 53 - Descritor PVE 6.3 Giro PA ...................................................................... 82 Figura 54 - Descritor PVE 7.1 Custo Processamento ............................................... 83 Figura 55 - Descritor PVE 7.2 Aquisição Antecipada MP .......................................... 83 Figura 56 - Descritor PVE 7.3 Custo Manutenção..................................................... 84 Figura 57 - Descritor PVE 7.4 Custo Desperdício MP ............................................... 84 Figura 58- Função de Valor PVE 1.1 – Subprodutos ................................................ 86 Figura 59 - Escala MACBETH PVE 1.2.1 e 1.2.2 ...................................................... 89 Figura 60 - Desempenho Global dos Pontos de Vista para Manufatura Incasa S/A Obtidos Através do Software MACBETH .................................................................. 90 Figura 61 - Árvore dos Pontos de Vista Fundamentais com as Taxas de Substituição para Manufatura Incasa S/A ...................................................................................... 91 Figura 62 - Performance Global Modelo MCDA ........................................................ 94 9 Figura 63 - Performance Local dos PVE`s no PVF 1 - Ambiental ............................. 96 Figura 64 - Performance Local dos PVE`s no PVF 2 – Matéria-prima ...................... 96 Figura 65 - Performance Local dos PVE`s no PVF 3 – Performance ........................ 97 Figura 66 - Performance Local dos PVE`s no PVF 4 – Mão-de-Obra ....................... 98 Figura 67 - Performance Local dos PVE`s no PVF 5 – Qualidade ............................ 99 Figura 68 - Performance Local dos PVE`s no PVF 6 – Estoques ............................. 99 Figura 69 - Performance Local dos PVE`s no PVF 7 – Custos ............................... 100 10 LISTA DE TABELAS Tabela 1 - Incremento Giro Estoque ......................................................................... 17 Tabela 2 – Principais Indicadores de Produtividade.................................................. 30 Tabela 3 - Principais Indicadores da Qualidade ........................................................ 31 Tabela 4 - Principais Indicadores de Logística e Cadeia de Suprimentos ................. 32 Tabela 5 - Principais Indicadores Ambientais............................................................ 34 Tabela 6 - Principais Indicadores de Custo ............................................................... 36 Tabela 7 - Características dos Paradigmas Construtivista e Racionalista ................ 40 Tabela 8 - Descritor PVE para Imagem do Mercado ................................................. 52 Tabela 9 - Preenchimento Matriz Semântica para o PVE Ano de Fabricação .......... 53 Tabela 10 - Função de Valor para o PVE Ano de Fabricação ................................... 54 Tabela 11 - Matriz de Julgamento Semântico Comparação Par-à-Par ..................... 55 Tabela 12 - Taxa de Substituição dos Sub-critérios Conforto ................................... 55 Tabela 13 - Relação dos EPA`s e Seus Respectivos Conceitos ............................... 63 Tabela 14 - Elementos Primários de Avaliação Agrupados por Clusters .................. 66 Tabela 15 - Descritor PVE 1.1 Subprodutos ............................................................. 70 Tabela 16 - Matriz de Julgamento Semântico do Descritor PVE 1.1 – Subprodutos. 85 Tabela 17 - Matriz de Julgamento Semântico dos PVE 1.2.1 e 1.2.2 ....................... 88 Tabela 18 - Desempenho Global de Cada PVE ........................................................ 94 11 LISTA DE ABREVIAÇÕES AHP - Analytic Hierarchic Process E.E - Energia Elétrica EPA - Elemento Primário de Avaliação FAMI-QS - Feed Additive and Premixture Operators Quality Sistem FV - Função de Valor H2O - Água ID - Indicador de Desempenho ISO – International Standartization Organization MACBETH - Measuring Attractiveness By a Categorical Based Evaluation Technique MCDA - Multi Criteria Decision Aid MP - Matéria-prima PA – Produto Acabado PO - Pesquisa Operacional PVE - Ponto de Vista Elementar PVF - Ponto de Vista Fundamental SGA – Sistema de Gestão Ambiental SGQ – Sistema de Gestão da Qualidade TS - Taxa de Substituição 12 CAPÍTULO PRIMEIRO 1 INTRODUÇÃO Diante do atual cenário mundial de extrema concorrência e competitividade em que as organizações estão inseridas, é de suma importância a adoção de práticas e estratégias que resultem no aumento da eficácia e eficiência das operações em sua totalidade, seja ela de cunho estratégico, tático ou operacional. Para uma indústria, o maior percentual de ganhos e também de perdas estão concentradas na produção, e por esta razão é vital o monitoramento e avaliação contínua dos diversos aspectos que influenciam o seu desempenho operacional, assim como da organização em sua totalidade. É por meio de um sistema de monitoramento, mais especificamente de indicadores, que os gestores podem avaliar o desempenho de suas organizações, e adotar políticas e estratégias a fim de mitigar os custos desnecessários, avaliar a qualidade, imprimir rapidez e flexibilidade aos seus processos internos, objetivando a confiabilidade de seus produtos e serviços. Fidelizar-se desta maneira seus clientes visando impor vantagens competitivas perante seus concorrentes. Os indicadores atualmente influenciam positivamente como um mecanismo para controlar, fiscalizar e identificar oportunidades de melhoria, proporcionando quase que em tempo real, uma inúmera gama de informações sobre os mais variados segmentos de uma organização. Em uma indústria denotam o desempenho desde a eficiência da produção, passando por aspectos financeiros até a capacidade de atendimento de requisitos estabelecidos por órgãos regulatórios, permitindo que a alta administração possa avaliar a adequação de suas estratégias, contribuindo significativamente para o contexto decisório ao qual estão inseridos. A decisão faz parte de toda organização, e está inserida em todos os níveis, porém é na alta administração que suas conseqüências demandam maior impacto sobre os demais. Se inadequada, uma decisão pode influir negativamente a performance em todos os ambientes, desde internos à organização como externos (mercado). Por esta razão, a utilização de ferramentas adequadas para a tomada de decisões tem o viés de minimizar riscos e incertezas que invariavelmente estão atreladas à ela e atingir os objetivos especificados e almejados pelos decisores. 13 Neste contexto, a metodologia Multicritério de Apoio à Decisão – MCDA (Multi Criteria Decision Aid) desenvolvida à partir da década de 1970, diferentemente da Pesquisa Operacional clássica, fornece um conjuntos de ferramentas e técnicas que resultam na avaliação de desempenho das alternativas, abordando-se inúmeros critérios simultaneamente. Outro aspecto abordado por esta metodologia, é a subjetividade que está atrelada à toda decisão, visto que esta é uma característica presente em todo contexto decisório, resultando assim na decisão mais útil, julgada a partir de parâmetros especificados por seus decisores, e não a decisão ótima que nem sempre se traduz no melhor desempenho. 1.1 APRESENTAÇÃO DO TEMA O tema deste estudo é uma proposta de implantação de um modelo multicritério de apoio à decisão (MCDA), para avaliação do desempenho operacional da produção da indústria química, em razão da diversidade de matérias-prima que adentram nos processos da INCASA S/A, sediada na cidade de Joinville, região norte do estado de Santa Catarina. Este modelo é de suma importância, visto que a adoção de diferentes matérias-primas resultam em impactos diversos no sistema produtivo, que variam desde custos excessivos, altos leadtimes até aspectos atrelados à eficiência ambiental como consumo de água e energia elétrica (E.E) por exemplo. 1.2 CARACTERIZAÇÃO DO PROBLEMA Na empresa estudada são adotadas MP`s com dois tipos de classificação, as com alto grau de pureza (mín 90%), denominadas de MP`s metálicas e as com concentrações diversas variando entre 10 e 89% de pureza, denominadas de ByProducts. A adoção de uma MP em detrimento de outra, está relacionada à diversos parâmetros, como taxa de câmbio, mercado atendido, demanda, especificações de cliente dentre outros. Porém quanto maior a adoção de MP`s caracterizadas como By-Products, alguns parâmetros tem impactos significativos em diversas esferas, produtiva, consumo de recursos naturais, geração de resíduos e efluentes, influenciando diretamente nos custos, devido demandarem maiores rotas de 14 prod dução para a beneficiam mento e ob btenção do o produto final. f Uma avaliação preliminarr realizada em Novembro N de 2009 identificou algumas característticas que motivaram m m este estudo. Durante D os 3 meses que q antece ederam esste período o houve um m aumento o significativo da a utilização o de MP`s metálicas na seguintte proporçã ão: Agosto – 31% ; Setembro S – 41% ; Ou utubro – 8 81% Diante deste d fato, observou--se um dec créscimo na n geração o de resídu uos e form mação de efluentes/to e on produzid da, assim como c redu ução do lea adtime pad drão e tamb bém pelo in ncremento o do giro do os estoque es, conform me ilustrado na Figurras 1, 2, 3, 4 e Tabela T 1. I ID`s Ambi entais 25 2 22,77 22,97 21 1,14 22,71 m3 20 15 5,14 15 11,95 10 Consu umo H2O 5 Geraçção Efluentes 0 ago ‐ 31% set ‐ 41% outt ‐ 81% % M MP Pura Ago‐SSet/2009 na P Produção Figura 1 - Indicadorres Ambienttais Fon nte: Dados da a Pesquisa 15 G Geração de e Subprod dutos e Re esíduos 95 85 Geração (ton) 100 80 60 60 40 20 0 ago/09 set//09 out/09 Cobalto e Iodatos Figura 2 - Gera ação de Sub bprodutos e Resíduos Fon nte: Dados da a Pesquisa Influênciia da %MP P no Leadtime Minutos/lote 1000kg 885 1000 740 7 800 600 620 385 520 400 200 5 355 ago ‐‐ 31% set ‐ 41% Cobalto Iodatos out ‐ 81% Figura 3 - Relação leadtime mé édio Fon nte: Dados da a Pesquisa 16 Influência MP Pura x Produtividade Taxa Proução (kg/h) 180 160 140 120 100 80 60 25% 35% 45% 55% 65% 75% 85% 95% % MP Pura Utilizada Iodatos Cobalto Figura 4 - MP x Taxa de Produtividade Fonte: Dados da Pesquisa Tabela 1 - Incremento Giro Estoque Mês ago/09 set/09 out/09 Giro Estoque Faturamento Estoque Médio R$ mil R$ mil 4039,85 1665,32 3416,81 1250,6 5054,17 985,27 Giro Médio Mensal 2,43 2,73 5,13 Fonte: Dados da Pesquisa 1.3 OBJETIVOS O trabalho possui objetivos gerais e específicos, os quais estão descritos a seguir. 1.3.1 Objetivo Geral Implementar um modelo multicritério de apoio à decisão para avaliação do desempenho operacional em razão das diversas MP`s que adentram à produção da Incasa S/A, auxiliando o contexto decisório da produção. 1.3.2 Objetivos Específicos 17 Os objetivos específicos deste trabalho são: • Identificar a abrangência do contexto decisório; • Estabelecer os elementos primários de avaliação; • Implementar os mapas cognitivos de apoio à decisão; • Identificar os pontos de vista fundamentais atrelados • Estabelecer os descritores; • Estabelecer as taxas de substituição; • Realizar avaliação e validação do modelo MCDA; 1.4 JUSTIFICATIVA Este trabalho será realizado nas unidades de fabricação dos sais de cobalto e iodatos. Estas linhas serão adotadas por duas razões significativas. A primeira, estas duas unidades são responsáveis pela produção de aproximadamente pouco mais de 60% de todo o volume produzido na organização e juntas traduzem praticamente 65% de todo o montante faturado pela organização no ano de 2009. Em segundo, são nestas duas unidades que são adotadas MP`s classificadas como By-Products. Dessa forma, a implantação de um modelo MCDA como ferramenta de medição de desempenho, auxiliará diretamente nas atividades estratégicas destes setores, traduzindo-se também como uma ferramenta vital para o resultado da organização como um todo, visto a importância destas unidades para a performance da organização, traduzindo diretamente nos seus ID`s de desempenho. 1.5 DELIMITAÇÃO DO TRABALHO Se limita a implementação de um modelo MCDA como ferramenta de avaliação de desempenho, visando auxiliar no contexto decisório que estabelece qual MP`s devem ser utilizadas nas unidades de fabricação estudadas. Este contexto está atrelado à inúmeros fatores que serão estratificados durante o estudo de caso através dos indicadores (ID`s). O principal objetivo desta ferramenta é aumentar a eficiência e a performance do setor produção em virtude das 18 características de processamento peculiar à cada tipo de MP, e reuni-las em um modelo que se possa minimizar o impacto e os riscos atrelados à cada decisão. 1.6 ESTRUTURA DO TRABALHO No primeiro capítulo são apresentados a introdução, a apresentação do tema, a caracterização do problema, os objetivos geral e específicos, a justificativa, além da delimitação do estudo e da estrutura do trabalho. O segundo capítulo abrange a fundamentação teórica, para o entendimento posterior das melhorias propostas na prática. O terceiro capítulo contempla a metodologia da pesquisa, possuindo a metodologia, a apresentação da empresa e as etapas da pesquisa. No quarto capítulo é apresentada a descrição do estudo de caso, explanando detalhadamente cada proposta sugerida e implantada. Nos demais capítulos encontram-se as considerações finais, as referências bibliográficas e os apêndices utilizados neste trabalho. 19 CAPÍTULO SEGUNDO 2 FUNDAMENTAÇÃO TEÓRICA Este capítulo apresenta a fundamentação teórica a respeito do tema desta pesquisa. 2.1 ESTRATÉGIAS COMPETITIVAS E A MANUFATURA Diante de um cenário mundial cada vez mais acirrado, as organizações devem imprimir um ritmo de aprimoramento contínuo de suas operações, visando a manutenção de sua competitividade e conseqüente sobrevivência no mercado. Para tanto a adoção de estratégias adequadas é de extrema importância para a obtenção destes objetivos. Existem na literatura inúmeras definições de estratégia, entretanto a que será adotada neste trabalho, define como “a arte de aplicar os meios disponíveis com vista a consecução de objetivos específicos, arte de explorar condições favoráveis com o fim de alcançar objetivos específicos” Ferreira (1975 apud Kiyan, 2001). A definição destas estratégias está diretamente relacionado ao ambiente em que a organização está inserida, pois congregam todos os fatores significativos que determinam o seu desempenho. Neste sentido Chiavenato (1999) estabelece dois elementos que devem ser ponderados: • Ambiente interno – envolvem diversos aspectos da organização, tanto formal como informal, podendo-se citar as áreas funcionais, grupo de pessoas, interesses pessoais e organizacionais, valores, modelo de gestão dentre outros; • Ambiente externo – Todos os aspectos externos que envolvem a organização, tendo em seu escopo inúmeros parâmetros que de alguma forma, impactam o ambiente interno conforme ilustrado na Figura 5. 20 Figura 5 – Organização e o Ambiente Fonte: Chiavenato (1999, p. 614) Para o autor é impossível visualizar o ambiente em sua totalidade, devido à sua extrema complexidade, e por esta razão especifica 4 aspectos primordiais para a estruturação de uma estratégia competitiva: Concorrentes, Clientes, Fornecedores e Entidades Reguladoras. Diante destas observações, inúmeros autores destacam duas escolas específicas para a formulação de estratégias competitivas, cada qual atrelada, à um ambiente específico. Porter (1991) que estabeleceu o modelo das 5 forças competitivas, conforme ilustrado na Figura 6, priorizando desta forma todo o ambiente externo, embasado pela necessidade das organizações estabelecerem liderança em custo e diferenciação como aspectos determinantes da competitividade à longo prazo. 21 Figura 6 - As Cinco Forças Competitivas Fonte: Porter (1991, p.4) A outra escola desenvolvida por Prahalad & Hamel (1995), estabelece a teoria dos “fatores essenciais” que priorizam os aspectos internos como essenciais para desenvolver a vantagem competitiva. Esta teoria preconiza que os fatores essenciais são desenvolvidos com o aprendizado coletivo da organização e tem em sua base para o sucesso e consolidação, a alta gerência, que tem o poder de identificar e direcionar tais fatores. Porém, todas as duas escolas apontam a produção como um dos essenciais fatores para a obtenção de vantagens competitivas, e por esta razão é primordial na estruturação das estratégias. Para SLACK et. al (1997), o papel da produção neste sentido tem um objetivo muito maior do que produzir serviços e bens demandados pelos consumidores, podendo segmentar-se em 3 raios de atuação conforme Figura 7: • Como suporte para a estratégia empresarial; • Como implementadora da estratégia empresarial; • Como impulsionadora da estratégia empresarial. 22 Figura 7 – Os Três T Papéis da Função Produção Fonte: Slack et al.. (1997, p.67 7) Para co ompreende er este contexto e ava aliar o pap pel competiitivo e a co ontribuição o da produção p e uma organizaçã em o ão, tanto Kiyan K (2001) quanto Slack et al. (1997)) apon ntam os estágios evvolutivos da manufattura (Figurra 8) de W Whellwrightt & Hayess (198 84). Este modelo preconiza a progress são lenta e contínua a da contribuição da a prod dução no desempen nho competitivo de uma orga anização. Esta prog gressão é consstituída de 4 estágioss descritos abaixo: • Está ágio 1 – tam mbém denominado de d neutraliidade inte erna, neste e estágio o princcipal objetivo é minimizar os aspectos a n negativos da fabrica ação. Esta a classsificação denota d que e a produç ção é um mal necesssário, se mantendo o interrnalizada. Nesta cllassificação, a função produção está á apenass aspirrando atin ngir os padrões p mínimos m a aceitáveis demanda ados pelo o resta ante da organizaçã o ão, prejud dicando consequenttemente a eficácia a competitiva em m sua totaliidade; • Está ágio 2 – de enominado o de neutralidade externa, e te endo como o principall objetivo a parid dade da fu unção prod dução com m os demais concorre entes, não o maiss interferindo neg gativamente no de esempenh ho compe etitivo da a orga anização; • Está ágio 3 – classificado c o também como ap poio intern no, neste estágio a função produção já alcan nçou a parridade alme ejada enco ontrando-s se entre ass melh hores de seu s segme ento. Devido este fator, f já é capaz de e prover e 23 suportar a estratégia, organizando e desenvolvendo os recursos, visando mitigar as deficiências que comprometem a eficácia da competitividade da organização; • Estágio 4 – apesar de uma diferença sutil para o estágio 3, o apoio externo, tem seu principal objetivo em fornecer uma vantagem competitiva baseada na fabricação, sendo a produção criativa e proativa, estruturando seus recursos de maneira inovadora, objetivando a flexibilidade para adaptar-se rapidamente as mudanças impostas pelo mercado. Neste estágio a produção exerce uma função impulsionadora da estratégia competitiva à longo prazo. Figura 8 - Estágios Evolutivos da Manufatura Fonte: Slack et al. (1997, p.69) Conforme apresentado, a contribuição da manufatura é extremamente vital para o sucesso de qualquer organização à longo prazo. Para que isto seja possível, inúmeros autores, dentre eles SLACK (1993), especifica 5 objetivos básicos de desempenho ilustrados na figura 9, tais como: • Custo – significa fazer as coisas mais baratas, ou seja, produzir bens e serviços a custo que possibilite fixar preços apropriados no mercado e ainda refletir retorno para a organização; 24 • Flexibilidade – significa alterar o que está sendo feito, principalmente a capacidade de adaptar-se rapidamente para alocar recursos e tecnologias, em virtude de alterações de clientes e tendências de mercado; • Rapidez ou Velocidade – significa fazer as coisas com velocidade, ou seja, priorizar a busca pela redução contínua do leadtime, disponibilizando bens e serviços ao cliente em menor espaço de tempo, fidelizando-o; • Confiabilidade – significa fazer as coisas em tempo, visando a manutenção dos compromissos de entrega firmados para com o cliente; • Qualidade – significa eficiência e eficácia, eliminando todas as possibilidades de erro, entregando bens e serviços dentro dos parâmetros especificados e esperados pelo cliente. Qualquer organização, quando estabelece estratégias de manufatura com o foco nestes 5 objetivos de desempenho, inevitalmente proporcionará vantagem competitiva perante seus concorrentes. Porém, somente é possível avaliar se as estratégias adotadas estão coerentes com os objetivos estratégicos almejados, através de sistemas de medição de desempenho, mais especificamente seus indicadores que serão explorados no próximo tópico. 2.2 MEDIÇÃO DE DESEMPENHO 2.2.1 O Conceito Entende-se por medição de desempenho como o ato de estabelecer metas de desempenho, sua extensão, grandeza e avaliação no sentido de adequar, ajustar, proporcionar ou regular uma atividade, tendo como premissa básica, uma ferramenta para compreensão da atividade organizacional em sua totalidade, desde o monitoramento de produtos e processos até a adequação da estratégias adotadas pelos stakeholders, permitindo a adoção de melhores estratégias e práticas futuras. Conforme citado por Bond (2002), inúmeros autores definem medição de desempenho como: 25 • “...uma relação matemátic m ca que, mede m numericamente e, atributo os de um m processso ou de seus s resulltados, com m o objetiivo de com mparar esta medida a com me etas numérricas, pré-e estabelecid das...” (FNPQ, 1995)). • “Gerencciar é co ontrolar e agir corretamen c nte. Sem controle não há á gerencia amento. Sem mediçã ão não há controle” (Juran ( &G Gryna, 1988 8). • “...sinaiss vitais da a organiza ação, no sentido s de e como an ndam as atividadess dentro de d um proccesso...”(H Hronec, 199 94) • “...a téccnica usada a para qua antificar a eficiência e a eficáccia das ativ vidades do o negócio o. A eficiência vai tratar da relação r en ntre utilizaçção econô ômica doss recursos, levando o em consiideração um u determinado níve el de satisffação. Porr sua vezz, a eficácia avalia o resultado o de um processo onde as ex xpectativass dos dive ersos clien ntes são ou u não atend didas” (Ne eely et al. 1995). Por ser um processso muito abrangente a e, a avaliação de dessempenho o não é um m proccesso simp ples, e con nforme KIY YAN (2001) pode esttar relacion nada tanto o à fatoress interrnos como externos: • F Fatores internos – empregad dos, clienttes e forn necedores internos, in nsumos e matérias-p primas, mo odelo de ge estão imple ementados s; • F Fatores extternos – produto p em m campo, fornecedor f res externo os, cadeia a d suprime de entos, fideliização de clientes; c Figura 9 – Aspectos Interno os e Externo os no Desem mpenho da M Manufatura Fon nte: Slack (1993, p.20) 26 PALADINI (2002) também adota uma visão similar, conceituando que o processo de medição de desempenho deve ser aplicado de acordo com o ambiente que se deseja monitorar. Para tanto define três ambientes: • Ambiente in line – Aborda o processo produtivo em si; • Ambiente off line – Caracteriza-se atividades que prestam suporte ao processo produtivo; • Ambiente on line – Objetiva as relações da organização com o meio externo, caracterizando basicamente a interação da organização com o mercado, tais como: relação com o cliente, identificação de suas necessidades e velocidade, flexibilidade às mudanças do segmento em que uma empresa atua; A operacionalização de um sistema de avaliação de desempenho ocorre adotando-se indicadores de desempenho (ID`s), que através da quantificação do objeto de estudo, fornecem uma infinita gama de informações tanto de cunho estratégico quanto operacional. Os (ID`s) serão abordados no próximo tópico. 2.2.2 Indicadores de Desempenho No atual contexto competitivo e globalizado que as organizações enfrentam, os indicadores de desempenho são uma importante ferramenta para a manutenção da competitividade através da compreensão da realidade que a atravessam. Vários autores definem que o desempenho podem ser mensurados em dois aspectos: • Ênfase operacional – estruturada na evolução dos processos, impulsionadas por processos de melhoria, estando entre os mais adotados o índice de produtividade; • Gestão orientada por visão financeira/contábil – estruturada na alocação de recursos ao processo produtivo, dentre os quais se destaca a margem de contribuição; Este último fator tem sido adotado desde os primórdios da era industrial, visto que a avaliação de desempenho foi sempre atrelada à uma visão financeira e contábil. Conforme descrito por Bond (2002), apesar de serem essenciais à qualquer 27 organização industrial, este tipo de visão aplicado isoladamente não reflete o seu desempenho em sua totalidade, pois indicadores de custos, baseiam-se apenas em dados históricos, e não abordam dados atualizados, extremamente importantes para tomada de decisões. Inúmeros autores compartilham o mesmo princípio, sendo as principais críticas atreladas aos indicadores de desempenho baseados somente em custos citadas abaixo: • Expressam o desempenho somente em custos, não refletindo esforços aplicados ao sucesso global, como redução do lead-time por exemplo; • Não traduzem métricas sob o foco do cliente e desempenho dos concorrentes; • Não traduzem o foco estratégico, e não apresentam conexão com entrega, flexibilidade e qualidade; • Falta de flexibilidade devido apresentarem um formato pré- determinado, não conectado com as mudanças de estratégia do negócio, sendo pouco útil para gestores operacionais de manufatura e distribuição; • São de maneira geral, obsoletos para tomadas rápidas de decisão pois apresentam dados de um longo período que já passou; A partir da década de 80, houve uma revolução no âmbito dos ID`s, impulsionadas principalmente pela necessidade das organizações estarem preparadas para a manutenção da competitividade à medida que o mercado mundial se tornava cada vez mais dinâmico. Na administração atual, os novos indicadores de desempenho visam qualificar e quantificar os recursos para a identificação de oportunidades de melhoria, fornecendo informações racionais e objetivas para maximizar os resultados das empresas. É notório que diante destas premissas, os ID`s atuais devem fornecer um rápido e preciso feedback, tornando-se numa das mais poderosas ferramentas de gerenciamento e planejamento das organizações modernas. Martins (1999) estabelece uma série de características que os novos indicadores devem possuir, destacando-se dentre elas: • Fornecer suporte a melhoria contínua; • Fornecer informações em tempo real para toda organização; 28 • Ser dinâmico; • Influenciar na atitude dos colaboradores; • Estar alinhado com os objetivos estratégicos; • Ter cunho financeiro e não financeiro; • Abranger toda a cadeia, do fornecedor ao cliente; • Avaliar a organização em sua totalidade; • Que seja de fácil compreensão para os colaboradores; • Que possibilite a identificação de tendências e progressos; Não obstante Bond (2002) cita estudo realizado por Neely (2000), que acrescenta ainda como características fundamentais dos indicadores: • Se relacionar à metas específicas; • Refletir os processos de negócio; • Ter um impacto visual; • Empregar taxas ao invés de números absolutos; • Estabelecer um processos cíclico de melhoria; • Explicitamente baseada em uma fórmula e fonte de dados; Em virtude destes parâmetros surgiram ao longo da década de 90, inúmeras metodologias para a medição de desempenho, destacando-se o Balanced Scorecard, pela sua ampla utilização, porém sistemas de medição de desempenho não fazem parte do escopo deste estudo, que enfatizará o impacto sobre os ID`s de processos, que serão abordados à seguir. 2.2.2.1Indicadores de produtividade Diante de inúmeros fatores, a competitividade de uma organização pode ser mensurada diretamente pelos seus indicadores de produtividade, pois traduzem a eficiência de um processo em transformar recursos em produtos e serviços. A medição de produtividade pode ser realizada adotando-se dois critérios: • Monofatorial – Facilmente calculada, adota fatores diretos à produção, e em virtude disto, é amplamente utilizada; 29 • Multifatorial – Enfoca uma abordagem mais holística em relação à produção adotando inúmeros aspectos atrelados diretamente à ela. Por esta razão a abordagem multifatorial está menos sujeita à variações e distorções, porém exige maior refino e atenção em sua elaboração. Para tanto, Durske (2003) cita a importância de se atentar aos seguintes fatores: • Medir os indicadores tanto no nível físico de chão de fábrica, quanto no nível estratégico, o de resultados gerados pela organização; • Analisar os indicadores de produtividade em conjunto com os indicadores econômicos e financeiros, visando facilitar o gerenciamento; • Conciliar na análise os indicadores de receita, podendo desta forma estratificar o valor agregado do desempenho da produção. A medição de desempenho da produtividade basicamente está atrelada, à uma relação direta entre 2 unidades de medida diferentes, sendo que uma quantifica os recursos consumidos e outra que quantifica as saídas produzidas. A Tabela 2 ilustra os principais indicadores de produtividade encontrados na literatura: Tabela 2 – Principais Indicadores de Produtividade Indicador Forma de Obtenção Unidade Ociosidade Produtividade M.O Leadtime de pedido Custo Produção Eficiência Produtividade do capital Produtividade Total Capacidade Utilizada/Capacidade Instalada % Kg, pç/funcionário Qtde produzida/n°funcionários Tempo médio entre a confirmação do pedido e entrega ao cliente Custo total/Qtde produzida Resultados Obtidos/Resultados Previstos R$/kg ou pç % Valor adicionado/ativo total Adimensional Qtde produzida/Capacidade Instalada admensional Dias, Horas Fonte: Adaptado de Durske (2003 p.27) 2.2.2.2 Indicadores de qualidade Os Indicadores da qualidade basicamente medem os esforços da organização em atender os requisitos do cliente, assim como o produto ou serviço é percebido pelo mesmo. Segundo Paladini (2002), basicamente estes indicadores atuam no ambiente online da qualidade, ou seja, meio externo e podem demonstrar como a organização reage às mudanças do mercado, e até mesmo como elas influenciam tais alterações. 30 Os fatores primordiais dos indicadores de qualidade estão atrelados aos seguintes aspectos: • Possuem como premissa básica medir a eficácia das organizações; • Evidenciam as oportunidades e ameaças que a organização identifica no mercado; • Prestam suporte ao desempenho estratégico da organização; • Direcionam atividades para criar ações proativas ao mercado. Inúmeros autores dividem os indicadores da qualidade em dois grupos distintos, sendo o primeiro Indicadores da Não-Qualidade, designado diretamente como a relação ao que deixou de ser realizado frente à uma determinada especificação ou o impacto percebido pela a organização em relação ao não atendimento de algum requisito. O segundo denominado como Indicadores da Qualidade propriamente ditos, determinam o resultado obtido frente aos requisitos estabelecidos por uma determinada especificação ou mercado. A Tabela 3 ilustra os principais indicadores de qualidade encontrados na literatura: Tabela 3 - Principais Indicadores da Qualidade Indicador Defeitos por Unidade Nível de refugo Satisfação do Consumidor Reclamações de Clientes Índice de Reprocessos Atrasos de Entrega Eficácia Processo Devoluções Paradas Não Previstas Forma de Obtenção Defeitos totais/Qtde produzida Peças rejeitadas/Peças Produzidas Questionário de Avaliação Consumidores Unidade n° defeitos por unidade % Índice Satisfação N° reclamações/Período Prédeteminado Total reprocessos/Total de processos % N° pedidos atrasados/Pedidos totais % Indice Qualidade Obtido/Indice Desejado N° produtos devolvidos/Fornecidos N° dias produção paralisada por interrupções não previstas Fonte: Adaptado de Paladini (2002, p.47) % % Dias 2.2.2.3 Indicadores de logística e cadeia de suprimentos Inicialmente o todo o processo de movimentação de materiais era visto do fornecedor ao consumidor final de uma maneira fragmentada, acarretando inúmeros resultados nocivos à organização, resultando em ciclos logísticos de maior duração 31 desencadeando altos custos e nível de serviço ao cliente aquém do desejado. Ching (2009), descreve que para a manutenção da competitividade em um ambiente empresarial turbulento que atravessamos uma adequada gestão da cadeia de suprimentos é imprescindível. Nesse contexto os indicadores logísticos são uma importante ferramenta para promover a integração e melhoria do processo em sua totalidade agregando valor ao cliente e imprimindo flexibilidade e confiabilidade à organização. Para ANGELO (2005), os indicadores logísticos podem atuar em dois âmbitos distintos: • Interno – Referem-se aos processos internos da empresa, como por exemplo: Giro de Estoque, Ruptura de Estoque de MP; • Externo – referm-se aos processos relativos aos parceiros, como por exemplo: Tempo de ressuprimento, entregas no prazo. Devido a diversidade do processo logístico, Ângelo (2005) descreve quatro áreas específicas para aplicação de indicadores pertinentes à esta área como sendo: • Atendimento do pedido do cliente; • Gestão dos estoques; • Armazenamento; • Gestão de transportes. A Tabela 4 ilustra os principais indicadores de logística encontrados na literatura: Tabela 4 - Principais Indicadores de Logística e Cadeia de Suprimentos Indicador Pedidos Completos e no Prazo ou % OTIF On Time in Full Entregas no Prazo ou On Time Delivery Descrição Corresponde às entregas realizadas dentro do prazo e atendendo as quantidades e especificações do pedido. % de entregas realizadas no prazo acordado com o Cliente. 32 Forma de Obtenção Entregas Perfeitas / Total de Entregas Realizadas *100 Entregas no prazo / Total de Entregas Realizadas *100 Taxa de Atendimento do Pedido ou Order Fill Rate Desmembramento da OTIF; mede % de pedidos atendidos na quantidade e especificações solicitadas pelo Cliente. Pedidos integralmente atendidos / Total de Pedidos Expedidos *100 Acuracidade do Inventário ou Inventory Accuracy Corresponde à diferença entre o estoque físico e a informação contábil de estoques. Estoque Físico Atual por SKU / Estoque Contábil ou Estoque Reportado no Sistema *100 Estoque Indisponível para Venda Corresponde ao estoque indisponível para venda em função de danos decorrentes da movimentação armazenagem, vencimento da data de validade ou obsolescência. Estoque Indisponível (R$) / Estoque Total (R$) Utilização da Capacidade de Estocagem ou Storage Utilization Mede a utilização volumétrica ou do número de posições para estocagem disponíveis em um armazém. Ocupação Média em m³ ou Posições de Armazenagem Ocupadas / Capacidade Total de Armazenagem em m³ ou Número de Posições *100 Custos de Movimentação e Armazenagem como um % das Vendas ou Warehousing Cost as % of Sales Revela a participação dos custos operacionais de um armazém nas vendas de uma empresa. Custo Total do Armazém / Venda Total Não Conformidades em Transportes Mede a participação do custo extra de frete decorrente de re-entregas, devoluções, atrasos, etc por motivos diversos no custo total de transporte. Custo Adicional de Frete com Não Conformidades (R$) / Custo Total de Transporte (R$) Tempo de entrega dos produtos É o tempo que o fornecedor leva para entregar um pedido. Data e/ou Hora da realização do pedido ao fornecedor – Data e/ou Hora da entrega Fonte: Adaptado de Angelo (2005, p.2-3) 2.2.2.4 Indicadores de desempenho ambiental Devido os recursos energéticos e de suprimentos estarem cada vez mais escassos, complementado pelas inúmeras legislações aplicáveis e fiscalizações rigorosas dos órgãos públicos, há a necessidade iminente de uma gestão dos recursos ambientais, visando a minimização dos impactos que toda atividade acarrreta. Com o advento da normatização da série ISO 14000, pode-se verificar que a gestão do desempenho ambiental evoluiu significativamente na última década, passando esta, à ser uma atividade integrada à todo o processo produtivo. 33 Figueiredo & Antunes (1997) citam como sendo os principais objetivos dos indicadores ambientais: • Monitoramento do estado do meio ambiente e da sua evolução ao longo do tempo; • Avaliação da performance dos projetos, programas e planos; • Controle gerencial do processo visando melhorias no processo; • Demonstração aos observadores na melhoria contínua dos produtos e processos; • Auxílio no desenvolvimento de planos futuros. A série ISO 14000 estabelece que os indicadores ambientais podem estar relacionados à três áreas específicas conforme ilustrado na Figura 10. Figura 10 - Áreas de Atuação Indicadores Ambientais Fonte: Figueiredo & Antunes (1997, p.3) A Tabela 5 pode ainda demonstrar os seguintes indicadores atrelados ao desempenho ambiental. Tabela 5 - Principais Indicadores Ambientais Indicador Descrição Forma de Obtenção Consumo de H2O Mede o consumo de água em virtude da produtividade Consumo de H2O/Qtde produzida 34 Mede o consumo de E.E em virtude da produtividade Mede a relação entre a geração de resíduos recicláveis x não recicláveis Mede a relação da emissão de efluentes em virtude da produtividade Mede a relação da emissão de resíduos em virtude da produtividade Verificar o nível de atendimento das legislações aplicáveis Consumo de E.E Geração Resíduos Recicláveis/Aterrados Geração de Efluentes Geração de Resíduos Atendimento à Legislação Consumo de E.E/Qtde produzida Residuos Recicláveis/Aterráveis Efluentes Gerados/Qtde Produzida Resíduos Gerados/Qtde Produzida Legislações atendidas/legislações totais aplicáveis Fonte: Adaptado de Figueiredo & Antunes (1997, p.9) 2.2.2.5 Indicadores de custo e financeiro-econômicos Embora não sejam unanimidade, os indicadores de custos e financeiros econômicos, estão entre os mais importantes demonstrativos de desempenho de uma organização, estando diretamente atrelados as decisões estratégicas da organização, demonstrando a sua evolução. Conforme a Figura 11, Slack (1993), estabelece que todos os objetivos de desempenho como qualidade, flexibilidade, confiabilidade e velocidade estão inversa e proporcionalmente atrelados aos indicadores de custo. Isto é, quanto maior for o esforço em se aumentar a eficiência destes objetivos, menor será o custo e por conseqüência, maior a eficiência econômica-financeira. Figura 11 - Todos os Demais Objetivos de Desempenho Apóiam o Custo Fonte: Slack (1993, p.112) 35 Por esta razão os indicadores de desempenho de produtividade, logística, qualidade em algum momento, adotam uma abordagem com ênfase em custo, conforme já demonstrado no itens anteriores. A Tabela 6 pode ainda demonstrar os seguintes indicadores atrelados aos custos. Tabela 6 - Principais Indicadores de Custo Indicador Descrição Forma de Obtenção Custo Varíavel Mede os recursos empregados em virtude da variação do volume de produção Custos Variáveis/Volume Produção Custos Fixos por unidade produzida Mede os recursos fixos empregados em relação à produção Custos fixos/Volume produzido Custo por hora de produção Mede os custos atrlado à uma hora de produção Custo Total/tempo disponível Giro Ativos Giro dos estoques Margem líquida Mede a eficiência com que a empresa usa seus ativos para gerar Receita/ativo total vendas Mede a quantidade de vezes que o Receita/investimentos em estoque é renovado durante um estoques certo período Mede o percentual de Lucro Líquido Lucro/receita em relação às Vendas Fonte : Adaptado de Slack (1993) 2.3 PROCESSO DECISÓRIO Assim como qualquer ser humano, todos os dias as organizações se deparam com diversos problemas amplos e complexos envolvendo inúmeras variáveis. Frente à estas características, a resolução destes eventos é realizada pela escolha de alternativas, conceituada empiricamente como decisão, que devem estar embasadas e fundamentadas com o viés de minimizar riscos e incertezas. Para Shimizu (2006), “o processo de decisão em uma empresa ou organização deve ser estruturado e resolvido de modo formal, detalhado, consistente e transparente”. Pereira & Fonseca (1997 apud Moritz & Fonseca, 2006) o definem como “um processo sistêmico, paradoxal e contextual, não podendo ser analisada separadamente das circunstâncias que a envolvem.” Embora acredita-se que o processo de decisão seja uma tarefa exclusiva do administrador, “O administrador tem como função específica desenvolver e regular o processo de tomada de decisão da maneira mais eficaz possível, isto é, a função do 36 administrador não é exclusivamente tomar decisões, mas também tomar providências para que o processo de decisão se realize de maneira eficaz” (Chiavenato 1999), a decisão ocorre em todos os níveis da organização, sendo de responsabilidade do administrador regular todo o processo para que ele ocorra de maneira eficaz em sua totalidade. Por esta razão, identifica-se em diversas literaturas a fragmentação e classificação do processo decisório em três níveis de decisão específicos: Estratégico, Tático e Operacional ilustrados na Figura 12. Figura 12 - Níveis de Decisão Fonte: Moritz & Pereira (2006, p.42) O nível estratégico, de responsabilidade exclusiva da alta administração determinam diretamente os objetivos, políticas e estratégias da organização em sua totalidade, relacionando-se principalmente à problemas externos, ambiente ou segmento em que a empresa atua. As decisões de nível tático, geralmente estão atreladas à alocação de recursos para otimizar as alternativas de execução com o viés de atender os objetivos estabelecidos pela alta administração. Comumente de responsabilidade da gerência. Já as decisões operacionais, são adotadas geralmente pela supervisão, ocorrem ao nível das operações diárias, e por esta razão, tem em seu foco principal, maximizar a eficiência do processo para o atendimento das metas estabelecidas pela gerência. 37 Inúmeros autores pontuam inúmeros passos para a execução de um processo decisório conforme demonstrado na Figura 13: Figura 13 - Etapas do Processo Decisório Fonte: Adaptado de Ensllin et al. (2001) Mintzberg et al. (1976 apud Ensslin et al, 2001) descreve que estes passos não são necessariamente organizadas de maneira lógica e que podem sofrer alterações em sua ordem de acordo com a influência exercida pelos decisores ou atores, ou seja, pessoas que influenciam o processo decisório. Inúmeros elementos influenciam os resultados num processo decisório. Simon (1963 apud Moritz & Pereira, 2006), aponta seis elementos básicos no processo decisório: • o tomador de decisão ou ator – é a pessoa que faz uma escolha ou opção entre várias alternativas de ação; • os objetivos – que o tomador de decisão pretende alcançar com suas ações; 38 • as preferências – critérios que o tomador de decisão usa para fazer sua escolha; • a estratégia – o curso da ação que o tomador de decisão escolhe para atingir os objetivos, dependendo dos recursos que venha a dispor; • a situação – aspectos do ambiente que envolvem o tomador de decisão, muitos dos quais se encontram fora do seu controle, conhecimento ou compreensão e que afetam sua escolha; • o resultado – é a conseqüência ou resultante de uma dada estratégia de decisão. Por se constituir de um aspecto essencial dentro das organizações, o processo decisório tem evoluído significativamente desde o seu primórdio que datam do início do século XX onde adotava-se uma visão racionalista, abordando exclusivamente a relação custo/benefício como critério de avaliação. Com o advento da globalização, uma maior gama de informações são necessárias, principalmente as relacionadas ao ambiente externo que fornecem elementos determinantes sobre o ambiente em que a empresa atua. Frente à estas premissas a Pesquisa Operacional desenvolve um imprescindível papel, fornecendo inúmeras metodologias e ferramentas no auxílio da tomada de decisões. A metodologia Multicritério de Apoio à Decisões (MCDA), é uma destas vertentes, que será exaustivamente abordada neste trabalho conforme à seguir. 2.3.1 Metodologia Multicritério de Apoio à Decisão – MCDA Diferentemente da pesquisa operacional clássica, que adota métodos de avaliação utilizando apenas um único critério (monocritério), sendo eficiência econômica comumente utilizada para avaliar o desempenho, a Metodologia MCDA, prioriza um conjuntos de ferramentas e técnicas que resultam na avaliação de desempenho das alternativas, abordando-se inúmeros critérios simultaneamente. “Um modelo estruturado por meio da metodologia MCDA visa apoiar a decisão, levando em conta um conjunto de decisores e sua subjetividade. Também assume que a decisão acontece ao longo do processo decisório e que o modelo não visa fornecer a solução ótima, mas sim uma solução útil que atenda aos objetivos e 39 valores dos decisores” (Ensslin et al, 2001). Também segundo estes autores e conforme a Tabela 7, a metodologia MCDA criada à partir da década de 1970, está estruturada sobre o paradigma construtivista, que lhe confere características bem distintas da pesquisa operacional clássica que usualmente adota o paradigma racionalista. Tabela 7 - Características dos Paradigmas Construtivista e Racionalista Fonte: Enslinn et al. (2001, p.36). Há basicamente duas vertentes mundiais na pesquisa e desenvolvimento da metodologia MCDA, cada qual com uma abordagem específica. A escola inglesa explora o método AHP (Analytic Hierarchic Process) ou Critério Único de Síntese, que basicamente atua no apoio de tomada à decisão informando ao decisor, o quanto uma determinada ação fornece de utilidade em relação ao aspecto que está sendo avaliado. Esta metodologia será adotada para a concepção deste trabalho no quarto capítulo. A escola francesa estruturou sua pesquisa no método Outranking ou Subordinação de Síntese, que se contrapõe à escola inglesa e fornece um resultado menos rico, pois propõe evitar a adoção de hipóteses matemáticas extremamente 40 complexas. Segundo ENSSLIN et al. (2001), a abordagem MCDA segue 4 etapas básicas conforme ilustrado na Figura 14. 41 Figura 14 - Etapas Metodologia MCDA Fonte: Ensslin et al (2001, p.38-40) É importante destacar que para a implantação destas etapas são necessários os seguintes itens: • Identificação do Contexto Decisório • Construção e Análise dos Mapas Cognitivos; • Estruturação da Árvore do Ponto de Vista Fundamentais; • Descritores • Funções de Valor e Taxa de Substituição; • Avaliação das Ações Potenciais; • Análise de Sensibilidade; O detalhamento de cada item serão evidenciados à seguir. 2.3.1.1 Identificação do contexto decisório A identificação do contexto decisório representa o marco inicial para a elaboração de um processo de apoio à decisão contextualizado sob à ótica da 42 metodologia MCDA. Segundo Costa (2006), nesta etapa, os decisores expõe toda a informação possível à respeito do contexto decisório e argumentam sobre seus objetivos. Segundo os autores também é de suma importância nesta etapa identificar os atores, que de alguma forma tem interesse direto no resultado. Ensslin et al. (2001), especificam dois tipos de atores de acordo com o seu grau de influência: • Agidos – Grupo de pessoas ou características que sofrem de forma passiva as conseqüências de uma decisão; • Intervenientes – Estabelecem uma relação direta de influência no contexto decisório, e consequentemente no resultado de uma decisão, e por esta razão são classificados como decisores; Um exemplo clássico utilizados pelos autores de como o poder de influência estratifica os atores intervenientes dos agidos, é aquisição de uma nova casa para uma família ilustrado na Figura 15. Figura 15 - Escolhas do Decisores Fonte: Ensslin et al. (2001, p.63) Como se pode observar somente o pai e a mãe tem poder de influência na tomada de decisão, apesar de filhos e tia também terem interesse, porém não interferem ativamente no contexto decisório. Outro aspecto relevante nesta etapa inicial do contexto decisório, é a definição da ação que será avaliada, como por exemplo, “a adquirir uma nova casa 43 para a família”, ou “investir no mercado de capitais ou financeiro”. Dentro deste espectro pode-se classificar as ações como: • Reais – originadas de uma abordagem desenvolvida, que pode ser executada; • Fictícias – originadas de uma abordagem idealizada, ou hipotética; Para finalizar esta etapa inicial, ainda é necessário classificar a problemática de referência, que basicamente atua na estruturação das ações preteridas pelos decisores. De acordo com Ensslin et al. (2001), a problemática de referência auxilia nos seguintes aspectos: • Descrever ações e suas características de maneira formalizada; • Classificar as ações em categorias; • Ordenar as ações em ordem de preferência; • Escolher uma ação ou conjunto de ações; Definidas estas características iniciais do contexto decisório, pode-se iniciar a estruturação do problema através da elaboração e avaliação dos mapas cognitivos que serão abordados no próximo tópico. 2.3.1.2 Construção e análise dos mapas cognitivos A elaboração de um mapa cognitivo é uma atividade complexa e é concebida por inúmeras ações com o objetivo de estabelecer uma hierarquia de conceitos explicitados pelos decisores. De uma maneira geral é uma representação gráfica do problema do decisor, identificando uma série de fatores que influenciam o contexto decisório. Neto (2001), conceitua que “os mapas cognitivos são representações gráficas que têm por objetivo proporcionar melhor compreensão de um problema em estudo através da captação, organização e estruturação das idéias dos especialistas. São ferramentas que auxiliam os atores envolvidos no contexto decisório a entender e negociar sobre um problema, possibilitando a identificação e inclusão de todos os aspectos.” A obtenção dos mapas cognitivos segue uma ordem lógica especificada abaixo: 44 • Definição de um Rótulo para o Problema - Nada mais é do que a definição de um nome que descreva o problema para apoiar a sua resolução de acordo com as informações transmitidas pelos decisores; • Especificação dos Elementos Primários de Avaliação (EPA’s) – Obtidos através da realização de um brainstorming para identificação dos elementos imprescindíveis identificados pelo decisor, e são constituídos de metas, objetivos, valores, opções e ações. • Estruturação dos Conceitos – obtidos a partir de cada EPA, através da orientação à ação (verbo), estabelecendo-se o primeiro pólo do conceito definindo o sentido de preferência do decisor. É realizado então a argumentação em relação à um aspecto contrastante, denominado de pólo oposto psicológico ou pólo contrastante, explicitando-se então, dentro daquele aspecto desejável, que está sendo considerado no conceito, um nível mínimo satisfatório. “O pólo oposto é importante na medida em que o conceito só tem sentido quando existe o contraste entre os dois pólos” [EDEN et al. (1983 apud ENSSLIN et al. 2001)]. A Figura 16 ilustra a elaboração de conceito à partir de um EPA para o exemplo de aquisição de automóvel. Figura 16 - Construção de um Conceito à Partir de um EPA Fonte: Ensslin et al. (2001, p.81) • Hierarquização dos Conceitos – É a estruturação do mapa através da definição de quais conceitos são meios para obtenção do resultados, e quais conceitos são os fins para tanto. Desta forma, os conceitos são 45 ligados uns aos outros por flechas estabelecendo-se as ligações de influência. A cada flecha é associado um sinal positivo ou negativo. É utilizado um sinal positivo para indicar que o pólo presente de um conceito tem uma ligação de influência positiva com o pólo presente de outro conceito. Já o sinal negativo indica que esta ligação se dá como pólo oposto. A Figura 17 exemplifica as relações de influência para o exemplo do carro. Figura 17 - Relações de Influência entre Conceitos Fonte: Ensslin et al. (2001, p.81) Com o mapa cognitivo elaborado, o próximo estágio se constitui na avaliação do mesmo com o intuito de organizá-lo em razão dos aspectos considerados essenciais pelo decisor no contexto decisório. Esta ação estabelece a hierarquização dos conceitos fornecendo os pontos de vista fundamentais que serão abordados no próximo item. Para tanto Ensslin et al. (2001), estabelecem dois grupos de análise que obrigatoriamente devem ser realizadas, a análise tradicional e a análise avançada. Para a análise tradicional que propõe nada mais do que a estruturação das informações obtidas no mapa cognitiva, os autores citam 4 técnicas, Hierarquia de Meios-Fins, Conceitos Cabeça e Rabos, Laços de Realimentação e Clusters, sendo este último que será adotado neste estudo e por esta razão detalhado. Os clusters são os agrupamentos de conceitos, e priorizam a simplificação de mapas cognitivos complexos, sendo de grande valia, porque adota uma visão macroscópica dos mesmos, pois diante desta segmentação em áreas de interesse distintas, é possível se ter uma visão em “ilhas”, permitindo melhor compreensão. A maneira mais usual de se identificar um cluster, é por meio de uma análise direta do 46 conteúdo dos conceitos, procurando-se agrupar os conceitos afins. A estes agrupamentos são atribuídos nomes que traduzam as idéias existentes conforme ilustrado na Figura 18. Figura 18 - Identificação dos Clusters para Compra do Carro Fonte: Ensslin et al. (2001, p.118) Como pode-se evidenciar na Figura acima, os conceitos foram estratificados em dois clusters, Custo e Benefícios. Segundo Lacerda et al. (2008), “cada cluster, com seus respectivos conceitos, representam uma dimensão de avaliação compostas por Candidatos a Pontos de Vista Fundamentais, que após serem testados segundo propriedades específicas, podem se tornar nos Pontos de Vista Fundamentais (PVFs)”, ou seja, esta estruturação em cluster constituírá, o start da avaliação para a elaboração da árvore dos pontos de vista fundamentais, que será explorada à seguir. 2.3.1.3 Estruturação da árvore dos pontos de vista fundamentais (PVF`s) A estruturação da árvore de ponto de vista fundamentais é considerada a transição do mapa cognitivo para o modelo multicritério. Seu principal objetivo é determinar quais os pontos de vistas considerados imprescindíveis pelos decisores que serão abordados no modelo multicritério. Para tanto os PVF`s identificados devem atender uma série de propriedades, sendo o enquadramento do mapa 47 cognitivo essencial para esta transição. O enquadramento é um processo de avaliação que se atenta para a identificação de quais conceitos, presentes no mapa cognitivo se relacionam com os objetivos estratégicos, quais conceitos se relacionam com ações potenciais, e quais conceitos poderão ilustar os PVF`s, estando este último em uma posição intermediária entre os dois primeiros, configurando assim o eixo de avaliação deste sistema ilustrado de maneira objetiva na Figura 19. Figura 19 - Quadro Processo Decisório Enquadramento Fonte: Ensslin et al. (2001, p.130) A partir da Figura 19 pode-se evidenciar pelo enquadramento a localização dos conceitos, sendo o ponto de vista fundamental (PVF) localizado no ponto L2. O ponto L1 localiza os conceitos relacionados aos objetivos estratégicos, e o ponto L3 especifica os conceitos atrelados às ações potenciais disponíveis no contexto decisório. O autor ainda estabelece que para um determinado conceito ser classificado como candidato à PVF deve atender ainda duas características simultaneamente, a essenciabilidade e a controlabilidade. A essenciabilidade estabelece que o PVF denota um aspecto extremamente importante para a obtenção dos resultados esperado pelo decisor. Já a controlabilidade referencia a necessidade de um PVF seja influenciado apenas pelas ações potenciais. Quanto maior a controlabilidade, mais fácil é a mensuração de um PVF. A partir da Figura 20, pode-se ilustrar o enquadramento de um candidato à PVF. O conceito “fornecer status” está em uma etapa intermediária entre o conceito essencial “promover 48 satisfação da família” e os conceitos que podem ser controláveis “ser moderno” e “ser esteticamente atraente” na aquisição de um carro. Figura 20 - Enquadramento Candidato Status Fonte: Ensslin et al. (2001, p.135) Bana e Costa (1992 apud Neto 2001), estabelecem que para um conceito ser considerado um PVF, deve ainda atender aos seguintes critérios: • Inteligibilidade – o PVF deve fornecer o mesmo significado dentre todos os atores envolvidos, tornando possível o processo de comunicação e aprendizagem; • Consensualidade - o PVF deve ser acordado entre todos os atores do processo decisório; • Operacionalidade, - o PVF deve permitir a coleta de informações sobre o desempenho das ações potenciais, dentro de um tempo disponível adequado; • Isolabilidade - o PVF deve permitir a análise de um aspecto fundamental de maneira isolada e independente; • Mensurabilidade – o PVF deve especificar com a menor ambigüidade possível, todos os possíveis níveis de impacto das ações potenciais; 49 • Não redundância – o PVF não deve levar em conta o mesmo aspecto mais de uma vez; O atendimento destas propriedades estabelecerá a família dos PVF`s. A partir desta etapa pode-se implementar a representação gráfica que resultará na árvore dos PVF`s. Segundo Neto (2001) ela é constituída de 4 elementos básicos: • Objetivo Estratégico – Aborda todos os aspectos revelados pelos decisores no contexto decisório; • Área de Interesse - Compreende o agrupamento de conceitos que traduzem aspectos semelhantes revelados pelos decisores; • Ponto de Vista Fundamental - PVF; • Ponto de Vista Elementar – PVE – Decomposição do PVF, com o objetivo de decompor e auxiliar na compreensão dos PVF`s A Figura 21 ilustra a Árvore dos Pontos de Vista Fundamentais para o exemplo da aquisição de um carro. Figura 21 - Árvore Pontos de Vista Fundamentais Fonte: Ensslin et al. (2001, p.170) 2.3.1.4 Descritores e função de valor Essenciais para o encerramento da construção do modelo multicritério, os descritores permitem mensurar e avaliar a performance de cada ação em um determinado ponto de vista. Costa (2006), conceitua que o descritor é uma ferramenta utilizada para medir o desempenho de cada ponto de vista. Neto (2001) 50 cita que além disso, possibilita melhor compreensão do contexto decisório,tornando o ponto de vista mais inteligível. Segundo Ensslin et. al (2001), os descritores são construídos para: • Assistir a compreensão dos PVF`s que os decisores estão considerando; • Tornar o PVF mais inteligível; • Permitir a geração de ações de aperfeiçoamento; • Possibilitar a construção de escalas de preferências locais; • Permitir a mensuração do desempenho de ações em um critério; • Auxiliar na formulação de um modelo global de avaliação. Para cada PVF ou PVE, deve ser estabelecido um descritor, e de acordo com Ensslin et al. (2001 apud Costa 2006), devem conter níveis de impacto que representam as performances que podem ocorrer para um determinado PVF dentro do contexto decisório, sendo ordenados de acordo com um sentido de preferência. Estes níveis estão delimitados entre o parâmetro mais atrativo para o decisor (nível de referência superior ou bom) demonstrando a situação de melhor desempenho, e o menos atrativo (nível de referência inferior ou ruim) demonstrando a situação com a pior performance do contexto decisório. A Figura 22 ilustra um descritor Figura 22 - Exemplo Descritor Fonte: Neto (2001, p.49) Segundo diversos autores é possível identificar 3 tipos de descritores: • Diretos – Claramente compreensível pelos decisores, possuem uma forma medida intrínseca; • Construídos – Devido à dificuldades de se estabelecer um descritor único direto, é necessário a decomposição do PVF em pontos de vista 51 elementeares PVE`s, para que desta forma possa-se operacionalizar os descritores; • Indiretos ou Proxy – São adotados quanto um descritor direto ou construído não pode ser operacionalizado. Apresentam grande similaridade com os descritores diretos, tendo como particularidade a medição indireta da performance de um PVF. Finalizada esta etapa, deve-se estabelecer as funções de valor (FV) para cada descritor, com o objetivo de quantificar a performance de cada PVF, e também expressar de forma numérica, a preferência dos decisores. Segundo Neto (2001), destas funções, é feita a representação quantitativa do grau de atratividade de cada nível de impacto dos pontos de vista. Corroborando com este conceito, Costa. (2006), descreve que através destas funções é possível medir o nível de desempenho das ações aplicadas em cada PVF, e desta forma medir a atratividade dos decisores, em relação aos diferentes níveis de impacto de cada descritor. Para Ensslin et. al (2001), as funções de valor são usadas para ordenar a intensidade de preferência (diferença ou atratividade) entre pares de níveis de impacto ou ações potenciais. Existem basicamente 3 técnicas para construção de funções de valor, Método da Bisecção, da Pontuação Direta e do Julgamento Semântico, sendo que somente estes dois últimos serão abordados neste trabalho. O método da pontuação direta é amplamente utilizado devido sua facilidade de obtenção. A obtenção de uma FV através deste método está acondicionada à um descritor formado por um conjunto de níveis de impacto, classificados em ordem do pior ao melhor nível de performance desejado pelos decisores conforme demonstrado na Tabela 8. Tabela 8 - Descritor PVE para Imagem do Mercado Fonte: Ensslin et al. (2001, p.191) 52 A partir deste momento, o decisor estabelece uma pontuação de 100 para o item de melhor performance, e 0 para o pior. As escalas intermediárias são estabelecidas arbitrariamente em consenso entre todos decisores ilustrados na Figura 23. Figura 23 - Escala Obtida Representando a FV Fonte: Ensslin et al. (2001, p.191) O julgamento semântico é outro método adotado para determinação das FV`s, onde-se as obtêm através da comparação de atratividade das ações potenciais, sempre aos pares. Segundo Costa (2006) este método propõe que o decisor expresse par-à-par suas preferências de forma qualitativa, por meio de uma escala que segue abaixo: C0 – Nenhuma diferença de atratividade C1 – Diferença de atratividade muito fraca C2– Diferença de atratividade fraca C3– Diferença de atratividade moderada C4– Diferença de atratividade forte C5– Diferença de atratividade muito forte C6- Diferença de atratividade extrema Como resultado desta comparação estabelece-se uma matriz semântica conforme demonstrado na Tabela 9 para o exemplo demonstrado na Tabela 8. Tabela 9 - Preenchimento Matriz Semântica para o PVE Ano de Fabricação Fonte: Ensslin et al. (2001, p.196) 53 Para o julgamento da matriz semântica, uma grande parte dos autores descrevem o software MACBETH (Measuring Attractiveness By a Categorical Based Evaluation Technique). Através da adoção de programação linear, determina de forma concisa a funcão de valor para o PVF ou PVE. A Tabela 10 ilustra a função de valor obtida através do software MACBETH. Tabela 10 - Função de Valor para o PVE Ano de Fabricação Fonte: Ensslin et al. (2001, p.197) Desta forma podemos verificar nesta ilustração, se o decisor optar por uma mudança do nível N3 para o N4 por exemplo, agregará 30 pontos na performance de desempenho para esta função, saltando de 50 para 80 pontos. Com as funções de valor estabelecidas pode-se mensurar o desempenho local atrelada à cada PVF ou PVE. A continuidade do processo de avaliação de um modelo global consiste em estabelecer medidas de desempenhos globais, que são definidas através das taxas de substituição dos modelos abordadas no tópico seguinte. 2.3.1.5 Taxas de Substituição (TS) do modelo MCDA Segundo Bana e Costa (1995 apud Neto 2001), as taxas de substituição são definidas como fatores que determinam a contribuição que um dado ponto de vista proporciona no valor global do perfil de uma ação. Ensslin et al. (2001) descrevem que as taxas de substituição (TS`s) expressam a perda de performance que uma ação potencial deve sofrer em um critério para compensar o ganho de desempenho em outro, sendo uma forma de agregar os diversos espectros de avaliação. “O objetivo principal da determinação destas taxas é que elas permitem agregar as avaliações locais dos descritores, dadas por função de valor construída, num modelo único de avaliação global” (Neto, 2001). Existem três tipos de determinação das 54 taxas de substituição, Método Trade-Off, Swing Weights e o de Comparação Par-àPar que será adotada neste trabalho. O método de compararação Par-à-Par é semelhante ao adotado para a determinação das funções de valor através do Julgamento Semântico. Costa (2006) descreve duas particularidades especificas na adoção deste método para a determinação das TS`s. A primeira está atrelada que no momento da comparação utilizam-se os critérios de cada ponto de vista, e não mais os descritores. A segunda, que esta é uma ação de referência com impactos no nível neutro, e serve para identificar a importância relativa do critério menos preferível. Inicialmente realiza-se a ordenação dos pontos de vista por ordem de preferência. Posteriormente, se realiza o julgamento de valor através da matriz semântica, conforme Tabela 11 para o exemplo de aquisição do automóvel. Tabela 11 - Matriz de Julgamento Semântico Comparação Par-à-Par Fonte: Ensslin et al. (2001, p.229) A diferença nesta Tabela 11, que utiliza-se uma ação de referência A0 que possui todos os impactos no nível neutro. Esta ação se faz necessária para que o software MACBETH, possa identificar a taxa de substituição do sub-critério menos preferível. De posse desta matriz o software calcula automaticamente as taxas de substituição e permite desta forma, avaliar o grau de representatividade global dado a cada ponto de vista, conforme Tabela 12. Tabela 12 - Taxa de Substituição dos Sub-critérios Conforto Fonte: Ensslin et al. (2001, p.230) 55 A Figura 24 ilustra o modelo para a compra de um carro com todas as taxas de substituição estabelecidas. Figura 24 - Modelo MCDA Finalizado para o Exemplo da Aquisição de um Carro Fonte: Ensslin et al. (2001, p.230) A partir deste ponto, o modelo multicritério está concluído, sendo possível mensurar e analisar a performance de cada hipótese que se deseja avaliar, identificar os pontos fracos e fortes, com viés de evidenciar oportunidades de melhoria através da avaliação de desempenho de cada organização, e simultaneamente mitigar o impacto de decisões inadequadas. 56 CAPÍTULO TERCEIRO 3 PROCEDIMENTOS METODOLÓGICOS Este capítulo contém os procedimentos metodológicos usados, uma breve apresentação da empresa e as etapas da pesquisa e dos processos que foram aplicados durante a realização deste trabalho. 3.1 INTRODUÇÃO O presente trabalho possui como procedimentos metodológicos: • Quanto ao objetivo da pesquisa: utilizou-se uma pesquisa exploratóriadescritiva, pois a partir do histórico do processo e da identificação dos elementos de maior criticidade realizada por meio da pesquisa de registros de processo e entrevistas com os gestores, para a formulação do modelo MCDA. Realizado também uma abordagem teórica em livros, dissertações, trabalho de conclusão de curso e artigos científicos, visando encontrar a melhor técnica para resolvê-los. Na visão de Köche (1997), este tipo de pesquisa objetiva o conhecimento do processo e do nível da sua importância para que, posteriormente, a partir da análise qualitativa e quantitativa dos dados seja realizado o seu detalhamento. Para isso, pode ser feito o levantamento bibliográfico, entrevistas com os colaboradores envolvidos e observações do setor. • Quanto ao local onde estão localizados os dados: foi realizada a partir de uma pesquisa bibliográfica para verificar os diferentes conceitos e metodologias, a fim de auxiliar na análise e entendimento que cercam o problema abordado. Köche (1997) define esta pesquisa como sendo o conhecimento teórico disponível em livros ou em obras do gênero. • Quanto a forma de coletar os dados: neste caso realizou-se a pesquisa de registros de processo, indicadores dos sistemas de gestão implantados, e entrevista com o gestor da manufatura da Incasa S/A. A primeira, de acordo com Gil (2002) ocorre pelo fato de usar documentos internos da empresa, como procedimento operacional padrão e documentos relativos a produção, ou seja, se utiliza materiais que ainda não receberam um tratamento analítico. 57 Já a se egunda se e dá porq que há um ma investig gação dettalhada da a situação o tomada como invvestigação o que, na visão de Gil (2002 2), consistte em um m estudo minucioso o de um problema p visando o seu conhecimento o amplo e detalhad do. 3.2 APRESEN A NTAÇÃO DA D EMPRE ESA A Incassa S/A atu ua fabricando e rev vendendo produtos químicos aos maiss diversos segm mentos, de entre eles alimentaç ção animall e human na, eletro-e eletrônica, obilística, metal-mec m cânica (saiss para trata amentos té érmicos) e têxtil e cerâmicca, automo farm macêutica, totalizando o 75 produ utos finais s sendo 78 8% da pro odução des stinada ao o merccado exterrno. Outros dados re eferentes à empresa:: • F Fundada em m 1954; • L Localização o: Joinville/SC; • F Funcionário os: 180 collaboradore es; • P Principais C Clientes: In ndependen nt Iodine, Helm H AG, T Todini Co. Spa. A Figura a 25 demo onstra a relação entre a produçção e os segmentos atendidoss dura ante o ano de 2008. Produção 2 2008 4% 17% Alimen ntação 19% % 4% 2% Farmacêutico Têxtil ee Cerâmico Eletro‐‐eletrônico Autom mobilístico Metal Mecânica 54% Figurra 25 - Relaç ção Produçã ão X Segmento em 2008 8 Fon nte: Dados da a Pesquisa 58 Também m é valido o ilustrar re elação enttre as vend das provenientes de e produtoss man nufaturadoss e revendidos pela Incasa I con nforme dem monstrado na Figura 26. Particip pação Ven ndas 2008 8 19% 1 P Produtos Man ufaturados P Produtos Reve endidos 81% Figura 26 - Participaç ção Vendas 2008 nte: Dados da a Pesquisa Fon Pode-se e observarr que apesar de uma a pequena representa ação no fa aturamento o em termos de d volume e de vend das, a re evenda de e produtoss químico os para a orga anização, estrategica e amente, é uma u ativida ade extrem mamente vvantajosa, em e virtude e do alto a valor ag gregado do os produto os revendid dos. O ano de 2008 represento r ou um ma arco para a organiza ação em termos t de e prod dutividade, onde pôd de-se evide enciar um acréscimo o de quase e 18% em relação à 2007 7, somand do-se ao fato de ter-se battido o reccorde histtórico de produção o alcançado em 2003 com m quase 3000 tonela adas produ uzidas, com mo demon nstrado na a Figu ura 27 59 Histórrico Produ ução Acum mulada 3.500.000 Quilogramas 3.000.000 2.500.000 2.000.000 2003 1.500.000 2007 1.000.000 2008 500.000 0 F Figura 27 - Histórico H Pro odução Acu umulada Fon nte: Dados da a Pesquisa E D PESQU DA UISA 3.3 ETAPAS O motivvo para a temática do d trabalho o foi devid do à diverssidade de MP`s que e são utilizados em duas unidades de produç ção. Este aspecto a inffluencia diretamente e na performanc p ce de tod da a manufatura, como c conssumo de insumos, recursoss enerrgéticos (E.E ( e vapor), v ge eração de resíduo os e efluentes, tempo de e proccessamento o dentre outros. A partir desta verificação v o, decidiu-se imple ementar u uma ferram menta de e avaliação de desempen nho atravé és da atrattividade de e indicado ores, utiliza ando-se a meto odologia Multricritério M o de Apoio o à Decisã ão com o viés v de avvaliar a pe erformance e da produção p e razão destas MP`s. As etapas desta pesquisa em p fo oram: • Pesquissa bibliog gráfica: p primeirame ente reco orreu-se a uma pesquisa a bibliográ áfica utilizzando-se liivros, tese es, trabalh hos de con nclusão de curso e artigos científicos para auxiliar na me elhor forma a de aplica ar as ferram mentas do o MCDA. • Coleta de dadoss: as inforrmações fo oram obtid das atravé és de ava aliação de e dados históricos h d processso, assim como entrevista com de m os gesto ores a fim m de identtificar os elementos e primários de d avaliaçção (EPA`ss). Durante e esta fase e 60 é imprescindível a participação dos gestores (decisores) com o viés de identificar os aspectos, ou os ponto de vista fundamentais (PVF`s) que tem influência direta na performance da manufatura de acordo com cada MP. • Estruturação do modelo MCDA – a partir da entrevista inicial, utilizaram-se várias ferramentas, como definição dos descritores, arvores dos pontos de vista fundamentais, taxas de substituição, e com o auxílio do software MACBETH na elaboração do modelo MCDA para o estudo proposto. • Validação do Modelo MCDA: Após a estruturação do modelo MCDA foi necessário validá-lo com o gestor, a fim de adequá-lo às necessidades evidenciadas no contexto decisório, e com este propósito incluir a percepção dos decisores quanto as alterações de desempenho da organização; • Avaliação do Modelo MCDA – Nesta etapa realizou-se a avaliação da taxa de contribuição, ou significância de cada ponto de vista especificado, para a performance global estudo realizado. • Exposição dos resultados: Para finalizar, todas as propostas foram expostas para o gestor, visando destacar o modelo como ferramenta de apoio ao contexto decisório que influencia o desempenho da manufatura em sua totalidade. 61 CAPÍTULO QUARTO 4 – DESENVOLVIMENTO DA PROPOSTA DE METODOLOGIA MCDA Neste capítulo, busca-se reunir os pontos descritos na fundamentação teórica através de uma pesquisa empírica. Conforme estabelecido no item 2.3.1 deste estudo, esta etapa se constitui de 3 fases específicas, porém conforme proposto nesta pesquisa serão apresentadas somente as duas primeiras fases, findando-se nas taxas de substituição. 4.1 – IDENTIFICAÇÃO DO CONTEXTO DECISÓRIO Esta etapa é constituída de uma entrevista com o intuito de identificar, estruturar e mensurar os atores envolvidos no processo decisório e consequentemente a estruturação do modelo MCDA. A INCASA S/A completou em 2010, 56 anos de existência, sendo o principal fornecedor de sais inorgânicos à base de Iodo e Cobalto do Brasil. É valido ressaltar que é a única indústria química de Santa Catarina há possuir certificação ISO 14001:2004, tendo ainda certificações ISO 9001:2008 e FAMI-QS, certificação esta em Boas Práticas de Fabricação em Segurança Alimentar capacitando-a à fornecer sais para alimentação animal ao mercado europeu. Nesta primeira reunião realizou-se a proposta inicial da mensuração da estratégia competitiva através dos indicadores de desempenho para que os decisores de forma empírica pudessem aprovar a proposta do estudo, sendo assim aceita. A partir desta liberação iniciou-se a etapa de estruturação do modelo MCDA, que identifique os elementos que contribuem para o incremento da performance da manufatura através dos ID`s. Foram identificados os seguintes atores do processo decisório: a. Decisor: Gerente de Produção b. Facilitador: Guilherme Augusto Kaiser c. Agidos:Colaboradores, Clientes e Fornecedores 62 4.2 – ESTRUTURAÇÃO DA ÁRVORE DOS PONTOS DE VISTA DO MODELO MCDA Para iniciar a atividade de estruturação do modelo MCDA propriamente dito, é necessário elaboração de um rótulo para o problema, desenvolvido já na entrevista com o decisor. O rótulo definido foi: “Estabelecer um modelo MCDA, que identifique as características competitivas da manufatura da INCASA S/A para obter a melhoria de seu desempenho”. Num segundo momento realizou-se por meio de uma entrevista aberta semi-estruturada para a identificação dos elementos essenciais para a competitividade da manufatura, e por conseqüência da organização e estratificação das respostas, obteve-se os elementos primários de avaliação (EPA`s) identificados na Tabela 13, obtendo-se 41 EPA`s. Com a da listagem de EPA`s estruturada, no momento seguinte realizou-se uma nova entrevista objetivando a determinação dos conceitos com seus respectivos pólos psicológicos presente e oposto, também demonstrados na Tabela 13. Tabela 13 - Relação dos EPA`s e Seus Respectivos Conceitos EPA 1 – Prover Flexibilidade 2- Qualidade 3 – Rendimento de MP 4 – Preço de Venda 5 – Obter Previsão Vendas 6 – Fichas técnicas 7 – Planejamento Estratégico 8 – Compras Emergenciais 9 – Modernização Parque Fabril Pólo Presente Fornecer produtos de acordo com a solicitação do cliente – CEF Atender requisitos de pureza acima dos estabelecidos pela legislação e clientes Obter o máximo de rendimento de cada MP Oposto Psicológico Fornecer produtos somente conforme ET padrão Incasa Atender somente os requisitos especificados pela legislação Oferecer um produto com preço competitivo Estabelecer um programa de Continuar com o sistema de previsão de demanda para auxiliar produção atual sem previsão de programação e nivelamento da demanda produção Implementar fichas técnicas no processo para avaliação do consumo de materiais no processo Estabelecer um planejamento Manter o atual sistema sem estratégico para direcionar as determinação dos objetivos tomadas de decisão na produção estratégicos da organização Estabelecer um plano de previsão de consumo de matérias-primas eliminando o risco de compras emergenciais e/ou paradas de linha por falta de MP Adotar equipamentos modernos e Manter maquinários adquiridos em adequados para cada operação leilões e adaptados às operações unitária Fonte: Dados da Pesquisa 63 Continuação Tabela 13 - Relação dos EPA`s e Seus Respectivos Conceitos EPA 10 – Cumprimento do Prazo 11 – Padronização MP`s 12 – Sub-produtos 13 – Consumo de Água 14 – Consumo de E.E 15 – Efluentes 16 – Operações de Beneficiamento 17 – Análises Laboratório 18 – Tamanhos de lote 19 – Reduzir leadtime 20 – Estoques Intermediários 22 – Insumos 23 – Matéria-prima 24 – Desenvolvimento Fornecedores Nacionais 25 – Demanda ergonômica 26 – Operações manuais 28 – Turn-over M.O Pólo Presente Entregar produtos no prazo estabelecido e acordado com o cliente Reduzir a variabilidade de concentração e impurezas das MP`s Oposto Psicológico Manter a variabilidade de MP`s Gerar a menor quantidade possível de sub produtos por tonelada produzida Consumir a menor quantidade de água possível por tonelada produzida Gerar somente a quantidade de subprodutos estabelecidos pelo SGA Consumir a menor quantidade de E.E possível por tonelada produzida Consumir somente a quantidade de E.E estabelecidos pelo SGA Gerar a menor quantidade possível de sub produtos por tonelada produzida Reduzir e se possível até eliminar as operações de beneficiamento de MP Gerar somente a quantidade de efluentes estabelecidos pelo SGA Reduzir significativamente as análises intermediárias de processo Consumir somente a quantidade de água estabelecidos pelo SGA Manter o atual sistema com várias operações para tratamento preliminar de MP Manter as análises intermediárias Reduzir os tamanhos de cada batelada Manter bateladas de 7 toneladas Otimizar as operações visando um fluxo mais contínuo ao processo Minimizar os estoques intermediários de processo Ajustar o consumo de insumos adotados no processo à demanda Estabelecer um buffer adequado de MP para suprir as variações de demanda Desenvolver mais fornecedores de MP no mercado nacional, visando minimizar a dependência do ME e reduzir o tempo de ressuprimento de MP`s Reduzir a demanda ergonômica no processo através da redução e adequação das operações manuais no processos Reduzir a dependência de operações manuais no processo Estabelecer programas de filiação da M.O visando a redução da rotatividade da M.O Fonte: Dados da Pesquisa 64 Manter os estoques intermediários atuais Continuar com a programação atual sem buffer Manter os fornecedores atuais Manter o sistema de produção artesanal Continuação Tabela 13 – Relação dos EPA`s e Seus Respectivos Conceitos EPA 29 – Qualificação Pólo Presente Aumentar a qualificação da M.O dos operadores 30 – Ociosidade 31 – Movimentação de materiais 32 – Espaço 33 – Manutenções 34 – Custos MP Importada 35 – Custo MP Nacional 37 – Performance 38 – Balanceamento Manter a capacidade de produção plenamente ocupada Leiaute otimizado visando diminuir a distância e movimentação entre work-centers Otimizar processo para reduzir o espaço destinado aos altos estoques Reduzir a quantidade de paradas de máquinas por manutenções corretivas Estabelecer estoques estratégicos MP em período de baixa cambial e bolsa, que oferecem menor custo de MP Adquirir MP nacionais com antecedência visando diminuir os custos Estabelecer metas desafiadoras e medir a produção por atendimento de OF`s abertas Balancear a produção para que as operações tenham a menor variação no tempo de ciclo Oposto Psicológico Manter a qualificação atual em torno do 1 grau incompleto Manter o atual leiaute para estoque Manter a atual política de estoque Manter a medição da produção atual conforme taxa diária kg/dia Produção 39 – Reprocessos 40 – Rastreabilidade 41 – Homogeneização 42 – Desperdício de Recursos 43 – Custos Fixos de Fabricação 44 – Produtividade/M.O 45 – Aspectos legais Reduzir ao máximo a quantidade de reprocessos na produção Melhorar a acuracidade da rastreabilidade de MP adotadas Reduzir a variabilidade dos materiais em processo a fim de minimizar os processos de homogeneização Otimizar atividades visando o menor desperdício de recursos e MP Desperdiçar recursos e aumentar os custos Obter a mellhor taxa de produtividade com o objetivo de diluir os custos fixos de fabricação Obter a melhor relação produção /M.O Produzir de acordo com os parâmetros de emissão de poluentes determinados pela legislação Fonte: Dados da Pesquisa Com a obtenção dos conceitos pelo decisor é possível agrupá-los em grupos ou clusters. Este agrupamento demonstrado na Tabela 14, ocorre em virtude da semelhança dos EPA`s, permitindo assim a melhor compreensão do processo 65 decisório, facilitando desta maneira a próxima etapa do modelo MCDA, a construção dos mapas cognitivos. Tabela 14 - Elementos Primários de Avaliação Agrupados por Clusters Cluster Qualidade Aspectos Ambientais M.O Performance Matéria-prima Custos Estoques Descrição Produzir de acordo com os requisitos dos clientes e pela ISO 9001 Produzir de acordo com os requisitos estabelecidos pela legislação e ISO 14001 Qualificar continuamente a M.O operacional Melhorar continuamente o desempenho da manufatura Adotar MP`s compatíveis com as operações Reduzir os custos para promover a competitividade Melhorar a gestão dos estoques Relação EPA`s 2, 40, 17, 12,13,14,15,45 28, 29 3,7,10,11,37,30,26,39,44,1,18,19, 6,11,26,38,41,31,5,22 8,23,24 34,35,43,42,43, 9,25,33 20,23,32 Fonte: Dados da Pesquisa Através dos mapas cognitivos é possível identificar, estabelecer e priorizar a hierarquia de conceitos dentro de cada cluster, podendo-se desta maneira encontrar as preocupações mais estratégicas no desempenho da manufatura da INCASA S/A, assim como as relações meio e as relações fins. As relações fins demonstram os objetivos de desempenho da manufatura, e as relações meio demonstram como obter o resultado operacionalmente. A obtenção do mapa cognitivo foi estruturada por meio de uma nova entrevista com o decisor. Durante a entrevista podem surgir novos conceitos à medida que o decisor vai respondendo o questionamento. A título de exemplificação de como se obtém o mapa, o facilitador realiza a seguinte pergunta sobre o EPA 11 – Padronização MP`s, “Porque reduzir a variabilidade de concentração e impurezas das MP`s ?”, eis que o facilitador responde com outro EPA, de número 16 – Operações de Beneficiamento “Reduzir e se possível até eliminar as operações de beneficiamento de MP”. Ainda sobre o EPA 11 o facilitador, com o objetivo de identificar as relações meio, de como obter o conceito 16, questiona, “Como é possível obter a padronização das MP`s?”, sendo que o decisor responde, “Desenvolvendo novos fornecedores, e implementando-se um controle rígido no recebimento” obtendo-se um novo conceito. Desta maneira, são identificados novos conceito a medida que a entrevista se desenvolve, bem como a interligação dos conceitos já existentes, até a concepção dos conceitos passíveis de 66 mensuração, que posteriormente serão utilizados para operacionalização dos descritores. A Figura 28 demonstra o mapa cognitivo obtido neste estudo. 67 Figura 28 - Mapa Cognitivo Contexto Decisório Fonte: Dados da Pesquisa Com o mapa cognitivo estruturado e segregado em clusters, iniciou-se a fase de identificação dos candidatos à ponto de vista fundamentais (PVF`s), através da análise isolada dos conceitos de cada cluster. Também é possível identificar os pontos de vista elementares PVE`s, que visam explicar os PVF`s. Esta etapa é determinante para estruturação da árvore dos pontos de vista fundamentais, pois identificará os requisitos que comporão o modelo MCDA em si. A árvore dos pontos de vista necessita ser validada e ratificada com o decisor que após análise e filtro do mesmo, está representada na Figura 29, concluindo-se desta maneira a etapa de estruturação do modelo MCDA. Figura 29 - Árvore dos Pontos de Vista Fundamentais do Modelo MCDA Fonte: Dados da Pesquisa Com a estruturação da árvore dos pontos de vista, pôde-se iniciar a próxima etapa deste estudo, que consistiu na estruturação dos descritores. Conforme demonstrado no capítulo 2 deste estudo, os descritores são determinados para os pontos de vista mais elementares da árvore PVF`s, ou seja, para os níveis mais elementares de cada PVF. Como pode-se observar neste estudo serão concebidos 30 descritores para o modelo MCDA da manufatura da INCASA S/A. Verifica-se que o PVF 3 Performance possui o maior número de descritores em virtude da maior quantidade de pontos de vista elementares terem sido identificados. As etapas de mensuração dos descritores estarão relatados no próximo tópico à seguir. 69 4.3 – ESTRUTURAÇÃO DOS DESCRITORES Após a etapa de estruturação da árvore de ponto de vista iniciou-se a etapa de estruturação dos descritores. Para tanto realizou-se uma nova reunião com o decisor a fim de identificar os descritores que necessitavam mensuração assim como os níveis de impacto de cada um deles. Iniciou-se então, com o PVE 1.1 Subprodutos, basicamente é o material gerado nas etapas intermediárias e de beneficiamento de MP. Para a organização ele é avaliado em relação à quantidade de produto acabado (PA) produzido. Eles são indesejáveis, pois além de serem resultado da não conversão de MP em PA, altos custos em relação ao seu destino final estão atrelados. Na Tabela 15 está detalhado o descritor. Na primeira coluna estão representados os níveis de impacto do descritor, seqüenciados de acordo com a preferência do decisor. Já na segunda coluna, estão o nível bom e neutro como já explicitado no capítulo 2 deste trabalho, no nível 4 encontra-se o nível bom e no nível 2 o neutro. Na terceira coluna, identifica-se as características de desempenho de cada nível do descritor, e por fim, na quarta coluna há a representação gráfica de cada nível. A meta de geração de resíduos e subprodutos é estipulada pelo SGA da organização e em 2010 estabeleceu a meta de gerar no máximo 0,25 ton de resíduos e subprodutos/ton PA. Tabela 15 - Descritor PVE 1.1 Subprodutos Nível Bom/Neutro Atingir 110% da meta N5 N4 N3 Descrição Bom Atingir 100% da meta Atingir 90%da meta 70 Simbologia N2 Neutro Atingir 80% da meta Atingir 60% da meta N1 Fonte: Dados da Pesquisa A partir deste momento, os PVE`s serão ilustrados de forma resumida para facilitar a compreensão. PVE 1.2.1 – Custo Tratamento Efluente – O descritor deste PVE foi obtido junto ao SGA ambiental que estabelece como o custo máximo de tratamento de efluente em R$ 6,50/m3 tratado, sendo o ideal em torno de R$ 4,50/m3 tratado, conforme ilustrado na Figura 30. R$ 3,00/m3 R$ 4,50/m3 R$ 5,50/m3 R$ 6,50/m3 R$ 9,00/m3 Figura 30 - Descritor PVE 1.2.1 Custo Tratamento Efluente Fonte: Dados da Pesquisa PVE 1.2.2 – De forma análoga a obtenção do PVE 1.1, este descritor foi obtido através da meta estabelecida pelo SGA para geração de efluentes em m3/ton PA produzida especificada como 14,15 m3/ton PA produzida correspondendo à 100% da meta, ilustrada na Figura 31. 71 Atingir 110% da meta estabelecida Atingir 100% da meta estabelecida Atingir 90% da meta estabelecida Atingir 80% da meta estabelecida Atingir 60% da meta estabelecida Figura 31 - Descritor PVE 1.2.2 Geração Efluente Fonte: Dados da Pesquisa PVE 1.3 – De forma análoga a obtenção do PVE 1.1, este descritor foi obtido através da meta estabelecida pelo SGA para consumo de água em m3/ton PA produzida especificada como 16,75 m3/ton PA produzida correspondendo à 100% da meta, ilustrada na Figura 32. Atingir 110% da meta estabelecida Atingir 100% da meta estabelecida Atingir 90% da meta estabelecida Atingir 80% da meta estabelecida Atingir 60% da meta estabelecida Figura 32 - Descritor PVE 1.3 Consumo de H2O Fonte: Dados da Pesquisa PVE 1.4 – De forma análoga a obtenção do PVE 1.1, este descritor foi obtido através da meta estabelecida pelo SGA para consumo de energia elétrica em kWh/ton PA produzida especificada como 655 kWh/ton PA produzida ilustrada na Figura 33. 72 Atingir 110% da meta estabelecida Atingir 100% da meta estabelecida Atingir 90% da meta estabelecida Atingir 80% da meta estabelecida Atingir 60% da meta estabelecida Figura 33 - Descritor PVE 1.4 Consumo de E.E Fonte: Dados da Pesquisa PVE 1.5 – Aspectos Legais – Este é um descritor de suma importância, visto que o segmento em que a organização atua sofre periódicas inspeções de órgãos reguladores nas mais diversas esferas. Entretanto este é um tópico extremamente delicado, visto a gama de legislações aplicáveis nos mais diversos âmbitos, municipal, estadual e federal superando mais de 350 legislações aplicáveis. O correto gerenciamento e atendimento dos aspectos legais é imprescindível para a obtenção da excelência, e a manufatura tem uma grande importância neste contexto, visto que é a fonte geradora dos maiores impactos ambientais. Pela enormidade de leis aplicáveis é quase impossível atendê-las em sua totalidade, porém esta é meta à ser alcançada em sua excelência conforme Figura 34. Atingir 100% da legislação aplicável Atingir 99% da legislação aplicável Atingir 90% da legislação aplicável Atingir 85% da legislação aplicável Atingir 70% da legislação aplicável Figura 34 - Descritor PVE 1.5 Aspectos Legais Fonte: Dados da Pesquisa PVE 2.1 – Mix de MP. Este descritor visa mensurar o mix de MP entre as MP`s consideradas concentrações diversas denominadas de By Products e as MP`s de alta concentração denominadas de metálicas. Quanto maior a pureza, melhores são os resultados da manufatura, entretanto maiores são os custos. Para tanto é 73 necessário determinar um ponto de equilíbrio que foi identificado pelo decisor e ilustrado na Figura 35. 10% By 90% Metálica 20% By 80% Metálica 30% By 70% Metálica 50% By 50% Metálica 70% By 30% Metálica Figura 35 - Descritor PVE 2.1 Mix MP`s Fonte: Dados da Pesquisa PVE 2.2.1– MP By e 2.2.2 – MP Metálica. Este descritor tem por objetivo estabelecer e mensurar o grau de pureza de cada categoria de MP, conforme objetivo estratégicos estabelecidos pelo decisor e definidos como os mais adequados. Os descritores estão demonstrados nas Figuras 36 e 37. 90% Pureza 100% Pureza 80% Pureza 98% Pureza 70% Pureza 95% Pureza 50% Pureza 90% Pureza 30% Pureza 80% Pureza Figura 36 - Descritor PVE 2.2.1 MP By Fonte: Dados da Pesquisa Figura 37 - Descritor PVE 2.2.2 MP Metálica Fonte: Dados da Pesquisa PVE 3.1 – Tamanho do Lote – O descritor para este PVE está diretamente relacionado ao leadtime, pois é determinante no tamanho de cada batelada. O decisor tem observado a necessidade da quebra de paradigma dos altos lotes de fabricação ainda fortemente enraizada na organização. É válido ressaltar que para o atendimento deste requisito atualmente são formados pulmões intermediários no processo, aumentando o tempo de ciclo de atravessamento do produto na produção. O descritor deste PVE está apresentado na Figura 38. 74 1 ton 3 ton 5 ton 7 ton 9 ton Figura 38 - Descritor PVE 3.1.1 Tamanho de Lote Fonte: Dados da Pesquisa PVE 3.1.2 – Tempo de Ciclo – Conforme mencionado no descritor anterior, o tamanho do lote ou batelada influencia diretamente no tempo de ciclo. Porém dados observados em 2009 ilustraram um tempo de ciclo ideal para uma batelada de 1000 kg conforme demonstrado na Figura 39. 260 min 320 min 420 min 500 min 620 min Figura 39 - Descritor PVE 3.1.2 Tempo de Ciclo Fonte: Dados da Pesquisa PVE 3.1.3 – Análises Intermediárias - As análises intermediárias influenciam significativamente a manufatura, à medida que representam pontos de controle durante o processo, verticalizando-o, pois somente é possível ir para o próxima etapa após validação da batelada pelo controle de qualidade. Devido este fator ocasiona atrasos na produção assim como oneram a fabricação devido a estrutura necessária para operacionalização desse sistema. Como esta é uma etapa imprescindível ao processo é necessário reduzir o tempo médio de resposta à produção. Em 2009, identificou-se que este tempo em 40 min, sendo insatisfatório. O descritor deste PVE está mensurado na Figura 40. 75 10 min 20 min 25 min 30 min 40 min Figura 40 - Descritor PVE 3.1.3 Análises Intermediárias Fonte: Dados da Pesquisa PVE 3.1.4 – Balanceamento Processo – Este fator ilustrado na Figura 41, tem-se demonstrado como extremamente determinante no leadtime da manufatura. Evidencia-se na organização iminente necessidade de balanceamento a fim de eliminar perdas com espera entre work centers. 99% Balanceado 90% Balanceado 80% Balanceado 70% Balanceado 50% Balanceado Figura 41 - Descritor PVE 3.1.4 Balanceamento Processo Fonte: Dados da Pesquisa PVE 3.2 – Rendimento – O rendimento de processo é taxa de conversão do metal presente na MP em PA. Quanto maior esta taxa maior é o rendimento, sendo válido destacar que jamais será obtido rendimento de 100%, pois há perdas naturais e inerentes ao processo de manufatura. O descritor para este PVE, foi estabelecido pelo conhecimento tácito do decisor, sendo demonstrado na Figura 42. 76 90% Rendimento Teórico 80% Rendimento Teórico 75% Rendimento Teórico 65% Rendimento Teórico 50% Rendimento Teórico Figura 42 - Descritor PVE 3.2 Rendimento Fonte: Dados da Pesquisa PVE 3.3 – Ociosidade – Apesar de jamais ter sido mensurada adequadamente na organização, dados preliminares de um levantamento realizado no segundo semestre de 2009, indicavam ociosidade de 28% do processo, gerando custos, pois são recursos não utilizados. Por esta razão este PVE representado na Figura 43, foi estabelecido como um dos fatores de desempenho. 05% Ociosidade 10% Ociosidade 20% Ociosidade 30% Ociosidade 40% Ociosidade Figura 43 - Descritor PVE 3.3 Ociosidade Fonte: Dados da Pesquisa PVE 3.4 – Atendimento Pedidos – Este é um requisito baseado pela política de qualidade e determinado diretamente pelo SGQ implantado na organização, que determinou para 2010, 95% de atendimento de pedidos no prazo conforme acordado com o cliente no momento da venda. Para tanto no mercado interno (MI) verifica-se a existência de estoques. Para o mercado externo (ME), os pedidos são seqüenciados conforme a data de embarque determinado pelo cliente. O descritor deste PVE está mensurado na Figura 44. 77 100% pedidos atendidos no prazo 95% pedidos atendidos no prazo 90% pedidos atendidos no prazo 80% pedidos atendidos no prazo 70% pedidos atendidos no prazo Figura 44 - Descritor PVE 3.4 Atendimento Pedidos Fonte: Dados da Pesquisa PVE 3.5 – Reprocessos – Os custos atrelados ao reprocesso são conforme o decisor, muito significativos, pois influenciam diversos fatores como consumo desde água até insumos. Devido haver diversas análises intermediárias no processo, dificilmente o PA é reprovado ao final do processo, porém bateladas em processo são reprocessadas, não havendo regularidade desta situação. Este descritor está mensurado na Figura 45. 00% Reprocesso 05% Reprocesso 15% Reprocesso 20% Reprocesso 50% Reprocesso Figura 45 - Descritor PVE 3.5 Reprocesso Fonte: Dados da Pesquisa PVE 3.6 – Produtividade Mão-de-Obra (M.O) – A mensuração deste descritor é evidenciada pela necessidade de se estruturar um indicador de produção em virtude da quantidade de funcionários. Conforme estipulado pela alta administração e por dados históricos o menor índice aceitável é de 60 kg PA dia/funcionário e o ideal de 90 kg, excedendo desta forma as expectativas. O descritor deste PVE está ilustrado na Figura 46. 78 90 kg PA dia/funcionário 80 kg PA dia/funcionário 70 kg PA dia/funcionário 60 kg PA dia/funcionário 40 kg PA dia/funcionário Figura 46 - Descritor PVE 3.6 Produtividade M.O Fonte: Dados da Pesquisa PVE 4.1 – Qualificação M.O – Conforme o decisor, devido haver inúmeras operações manuais no processo, a qualificação da M.O é imprescindível para a compreensão e adequada execução dos procedimentos. A qualificação média atual do nível operacional é 1 grau incompleto, considerada muito baixa para os padrões atuais. Descritor para este PVE está definido pela Figura 47. 3 Grau Completo 2 Grau Completo 1 Grau Completo 1Grau incompleto Primário Completo Figura 47 - Descritor PVE 4.1 Qualificação M.O Fonte: Dados da Pesquisa PVE 4.1 – Turn Over M.O – A diminuição do turn over é outro fator considerado pelo decisor como primordial para o desempenho de manufatura. Observou-se durante o ano de 2009, o turn over médio mensal no processo de manufatura alcançou altos índices, da ordem de 5,4%. Alguns fatores contribuíram para este mau resultado como, a crise mundial, a baixa instrução da M.O e também a baixa média de idade dos operadores. O descritor deste PVE está ilustrado na Figura 48. 79 0% 0,5% 1,0% 2,0% 5,2% Figura 48 - Descritor PVE 4.2 Turn Over M.O Fonte: Dados da Pesquisa PVE 5.1 – Reclamações – Este descritor é derivado do SGQ implantado na organização e mensura o nível de reclamações de cliente em virtude de não atendimento de um requisito específico à produção. A meta estabelecida pelo SGQ é de no máximo 02% reclamações de clientes, sendo o ideal nenhuma reclamação conforme demonstrado na figura 49. 0% 1,0% 2,0% 3,0% 5,0% Figura 49 - Descritor PVE 5.1 Reclamações Fonte: Dados da Pesquisa PVE 5.2 – Atendimento ET`s e CEF`s – Observa-se no sistema de manufatura uma intensa flexibilidade no que tange à requisitos de qualidade, pureza, teores máximos de contaminantes e embalagens, totalizando mais de 300 requisitos diferentes, conforme cliente. Portanto este é um fator importante no desempenho da manufatura, e conforme especificado pelo SGQ o índice mínimo de atendimento de requisitos do cliente desta ordem é de no mínimo 95%. O descritor para este PVE conforme mensuração do decisor está apresentado na Figura 50. 80 100% 95% 92,5% 90% 80% Figura 50 - Descritor PVE 5.2 Atendimento de ET`s e CEF`s Fonte: Dados da Pesquisa PVE 6.1 – Work in Process – Como é sabido o estoque de produtos em elaboração tem um significativo papel nos custos, pois impactam diretamente no capital de giro. Observou-se em balanços semanais realizados periodicamente, que a média de material em processo durante o ano de 2009, foi da ordem de 57 toneladas, correspondendo há praticamente quase 4 bateladas de 7 toneladas, representando quase R$ 1,37 milhão. Segundo o decisor, é necessário reduzir este número a fim de se obter maior giro de estoque. O descritor deste PVE está ilustrado na Figura 51. 5 toneladas 10 toneladas 20 toneladas 30 toneladas 60 toneladas Figura 51 - Descritor PVE 6.1 Work in Process Fonte: Dados da Pesquisa PVE 6.2 – Buffer MP – As MP`s adotadas pela Incasa S/A são em sua maioria minérios, e como a maioria dos commodities, tem seus valores regulados por bolsas de valores, sofrendo especulação de acordo a oferta e demanda. A título de exemplificação, o minério Cobalto tem seus valores regulados pela bolsa de Londres, sendo comercializado em US$/lb, sofrendo variações de US$ 52,0/lb em Fevereiro de 2009 para US$ 29,7/lb em Outubro deste mesmo ano. Portanto é de 81 suma importância a estruturação de buffers deste tipo de MP em períodos de baixa, permitindo a organização diminuir seus custos produtivos e aumentar sua competitividade frente aos concorrentes conforme evidenciado pela Figura 52. Manter Buffer 75 dias de consumo Manter Buffer 60 dias de consumo Manter Buffer 45 dias de consumo Manter Buffer 30 dias de consumo Não ter Buffer MP Figura 52 - Descritor PVE 6.2 Buffer MP Fonte: Dados da Pesquisa PVE 6.3 – Giro PA – O giro de PA é um fator primordial para a sobrevivência de qualquer organização e quanto maior este giro, maior é o desempenho em termos de ativos. Observou-se que durante os meses de Agosto à Outubro/2009, foram evidenciados os maiores giros de estoque, atingindo-se índice de 5,43, extremamente satisfatório visto o alto valor agregado do estoque PA. A manufatura desenvolve um importante desempenho neste aspecto, pois quanto maior o giro, maior a diluição dos custos fixos produtivos no período. O descritor para este PVE, está representado na Figura 53 abaixo. 5,5 3,5 2,5 1,0 0,5 Figura 53 - Descritor PVE 6.3 Giro PA Fonte: Dados da Pesquisa PVE 7.1 – Custos Processamento – Conforme observado pelo decisor, este PVE representa uma significativa variável no desempenho da manufatura da Incasa S/A. Eles são mensurados mensalmente como uma porção relativa em relação ao custo da MP principal que compõe o PA final. Segundo o decisor, durante o último 82 trimestre este valor variou entre 10-15% do custo da MP, sendo considerado satisfatório, e que quanto menor esta razão melhor será o desempenho como demonstrado na Figura 54. 05% Custo MP 10% Custo MP 15% Custo MP 20 % Custo MP 25% Custo MP Figura 54 - Descritor PVE 7.1 Custo Processamento Fonte: Dados da Pesquisa PVE 7.2 – Aquisição MP – A aquisição de MP com antecedência além de eliminar a possibilidade de paradas de linha, influencia na redução de custos, visto que a aquisição de MP em caráter emergencial pode onerar em 100% os custos atrelados à MP e insumos. A Figura 55 mensura o descritor deste PVE. 100% MP adquirida antecipadamente 95% MP adquirida antecipadamente 85% MP adquirida antecipadamente 75% MP adquirida antecipadamente 55% MP adquirida antecipadamente Figura 55 - Descritor PVE 7.2 Aquisição Antecipada MP Fonte: Dados da Pesquisa PVE 7.3 – Custo Manutenção – Devido ao parque tecnológico da Incasa estar estruturado em equipamento com média superior há 20 anos, a parada para manutenções corretivas é identificada com alguma regularidade, atrelando custos ao desempenho fabril. Este custo é mensurado em virtude gastos com manutenção em relação à 1 tonelada PA conforme Figura 56. Evidenciou-se no ano de 2009 esforços significativos para a redução destes custos obtendo-se uma redução de 52% deste 83 índice atingindo-se R$ 242,00/ton produzida, desempenho este, segundo decisor satisfatório co.mo demonstrado na Figura 56 R$ 240,00/ton PA R$ 280,00/ton PA R$ 300,00/ton PA R$ 340,00/ton PA R$ 460,00/ton PA Figura 56 - Descritor PVE 7.3 Custo Manutenção Fonte: Dados da Pesquisa PVE 7.4 – Custo Desperdício MP – Devido a variabilidade de MP, surgem algumas variações dos padrões de consumo de MP e insumos, representando custos adicionais à manufatura. Por esta razão o controle do desperdício de insumos em razão do padrão estabelecido é segundo o decisor, mais um importante fator de desempenho da manufatura e demonstrado por meio da Figura 57. 1% Desperdício 2% Desperdício 5% Desperdício 7% Desperdício 15% Desperdício Figura 57 - Descritor PVE 7.4 Custo Desperdício MP Fonte: Dados da Pesquisa Após a construção destes 30 descritores encerra-se a fase de estruturação do modelo MCDA e inicia-se a etapa de avaliação que será detalhada à seguir. 4.4 – ELABORAÇÃO DAS FUNÇÕES DE VALOR Esta etapa inicia a fase de avaliação do modelo multicritério, através da mensuração da sensibilidade do decisor às mudanças ocorridas no desempenho de 84 cada ponto de vista, estabelecido pela variação de performance mensurados em cada descritor evidenciado no item 4.3. A matriz de avaliação é obtida através da mensuração dos níveis de atratividade entre os níveis de impacto de cada descritor. Abaixo estão apresentadas na Tabela 16, a matriz de avaliação e a função de valor obtidas para o PVE 1.1 Subprodutos. Tabela 16 - Matriz de Julgamento Semântico do Descritor PVE 1.1 – Subprodutos Fonte: Dados da Pesquisa A Tabela 16 acima apresenta os julgamentos de valor do decisor para os níveis de impacto do descritor PVE 1.1, que ao serem inseridos no software MACBETH, originam a função de valor, demonstrada na escala denominada de “Escala Atual”. O software fornece ainda a função de valor na forma gráfica, conforme ilustrado na Figura 58. Como pode-se evidenciar ao atingir o nível 3 (N3), que corresponde à 90% de obtenção da meta específica do descritor, a empresa atinge 50 pontos no desempenho neste PVE. Se passa para o nível N4, ela atinge 100 pontos de desempenho, sendo válido ainda descrever que para os níveis bom e neutro de cada descritor são atribuídas pontuações de 100 e 0 de desempenho, visando manter a coerência com os níveis de atratividade. Diante das inúmeras quantidades de funções de valor, e com o objetivo de simplificar a compreensão desta etapa, as matrizes de atratividade e FV`s para os demais descritores estarão demonstrados no apêndice A deste trabalho. 85 Figura 58- Função de Valor PVE 1.1 – Subprodutos Fonte: Dados da Pesquisa Desta forma obtêm-se o nível de desempenho local de cada ponto de vista em seu nível mais elementar. Entretanto ainda há a necessidade de avaliar o desempenho global, objetivo macro desta avaliação e de todo modelo MCDA. Os índices de desempenhos globais são obtidos através das taxas de substituição, abordadas no próximo tópico 86 4.5 OBTENÇÃO DAS TAXAS DE SUBSTITUIÇÃO DO MODELO MCDA A obtenção das taxas de substituição foi realizada através de duas reuniões com o decisor, iniciando-se pelo níveis hierárquicos mais elementares da árvore . O principal objetivo é a obtenção dos níveis de desempenho de cada ponto de vista conforme o julgamento de preferência entre os PV`s estabelecidos pelo decisor. Com o objetivo de exemplificar toma-se o PVE 1.2 Efluentes, composto pelo PVE 1.2.1 Custo Tratamento e pelo PVE 1.2.2 Geração. Inicialmente é necessário estabelecer a ordenação dos PVE`s de acordo com o nível de preferência estabelecido pelo decisor, sendo realizada através da avaliação de qual PV segundo o decisor contribui de forma mais significativa para o desempenho local. Estabelece-se então a seguinte suposição ao decisor; “Os PVE`s 1.2.1 e 1.2.2 ambos no nível neutro de desempenho, é preferível passar o PVE 1.2.1 para o nível bom, o PVE 1.2.1 ou o PVE 1.2.2, permanecendo os demais PVE`s no nível neutro?”. Com as respostas através da avaliação par-à-par, estabelece-se a matriz de ordenação, inserindo 1 para o PVE de maior preferência em relação ao outro PVE, e zero para o de menor preferência, conforme demonstrado no quadro 11 abaixo Quadro 1- Matriz de Ordenação PVE 1.2.1 e 1.2.2 Combinação PVE 1.2.1 PVE 1.2.2 PVE 1.2.1 XXXXXX 0 PVE 1.2.2 1 XXXXXX Soma 1 0 Ordem 1° 2° Fonte: Dados da Pesquisa Conforme estabelecido pelo decisor a quantidade de efluentes gerados tem maior preferência sobre o custo no PVE 1.2, visto que esta é uma meta estabelecida pelo SGA implantado na organização conforme estabelecido pela norma ISO 14001 implantada na empresa. Dando prosseguimento à obtenção da taxa de substituição, realiza-se o julgamento semântico dos PVE`s de forma análoga à adotada para a obtenção das FV`s, através da comparação par-à-par conforme já demonstrado no item 5.2.1.2. A diferença que neste momento estabelece-se uma ação de referência A0, necessária para que o software MACBETH possa calcular as taxas de substituição. Esta ação tem todos os níveis de desempenho estabelecidos no nível neutro. 87 Então procede-se o seguinte questionamento ao decisor, “Ao aumentar o nível de desempenho de neutro para bom no PVE 1.2.2, é mais atrativo que se estabelecer esta relação de desempenho para o PVE 1.2.1, a diferença de atratividade é...?”, competindo ao decisor estabelecer esta relação entre uma escala composta dos seguintes níveis: “nula”, “muito fraca”, “fraca”, “moderada”, “forte”, “muito forte” e “extrema”. O julgamento para os PVE`s 1.2.1 e 1.2.2 que determinam o desempenho local do PVE 1.2 Efluentes pode ser observado na Tabela 17. Tabela 17 - Matriz de Julgamento Semântico dos PVE 1.2.1 e 1.2.2 Fonte: Dados da Pesquisa Na Tabela 17 acima é possível observar na quarta coluna, uma ação de referência A0 denominada de [ tudo inf.], sendo ainda válido ressaltar a quinta coluna denomina de Escala Atual, que estabelece-se as taxas de substituição obtidas automaticamente pelo software MACBETH, em virtude da ponderação realizada pelo decisor. Desta forma é possível observar que para o PVE 1.2 Efluentes, o seu ponto de vista elementar PVE 1.2.2 Geração, tem uma parcela de contribuição de 46,9% no desempenho local deste PVE, e o PVE 1.2.1 Custos de Tratamento é responsável pelos 53,1% restantes do desempenho local. O software MACBETH permite ainda visualizar as taxas de substituição de forma gráfica, facilitando a compreensão dos resultados conforme ilustrado na Figura 59. 88 Figura 59 - Escala MACBETH PVE 1.2.1 e 1.2.2 Fonte: Dados da Pesquisa Á medida que as demais taxas de substituição são obtidas para os conjuntos de PVE`s restantes é possível reunir o desempenho de todos os descritores em uma única medida global. Desse modo ao se realizar tal procedimento, obtém-se a Árvore dos Pontos de Vista com todas as taxas de substituição demonstrada nas próximas páginas Figuras 60 e 61. 89 Figura 60 - Desempenho Global dos Pontos de Vista para Manufatura Incasa S/A Obtidos Através do Software MACBETH Fonte: Dados da Pesquisa 90 Figura 61 - Árvore dos Pontos de Vista Fundamentais com as Taxas de Substituição para Manufatura Incasa S/A Fonte: Dados da Pesquisa 91 É válido ressaltar que em cada nível, a somatória do desempenho dos pontos de vista sempre será igual à 100%. Á partir do modelo apresentado na Figura 61, pode-se observar quanto cada PVF contribui para o desempenho global como um todo. No modelo obtido por exemplo, identifica-se que o PVF 3 - Performance é o que mais contribui para a manufatura, sendo responsável por 35,5% de todo o desempenho global. A medida que se desce para os níveis elementares é possível identificar quanto o desempenho local de cada ponto de vista contribui para o modelo global. Sua obtenção é realizada através da multiplicação do fator de desempenho local pelo fator dos pontos de vista que o subordinam. Por exemplo, o PVE - 6.1 Work in Process possui uma taxa local de desempenho de 32%. Para designar sua parcela de contribuição global, deve-se multiplicá-lo pelo fator de desempenho do PVF - 6 Estoques que detêm um fator de 13,5%, assim o desempenho global do PVE 6.1 é mensurado através da multiplicação de 0,32 x 0,135, resultando em uma taxa 0,0432, ou seja, o PVE 6.1 é responsável por 4,32% do desempenho global do modelo. Ao se avaliar o desempenho do descritor especificamente, supondo que a Incasa obtenha o nível N5 do descritor do PVE 6.1 que corresponde à 130 pontos. Para mensurar a contribuição deste descritor no modelo global, basta multiplicar a função de valor do descritor pela sua taxa global, ou seja, 130 x 0,0432. Deste modo conclui-se que ao atingir o nível N5 do descritor para o PVE 6.1, eleva-se em 5,616 pontos o desempenho da manufatura da organização. Após a obtenção das taxas de substituição, considera-se que o modelo MCDA está pronto, e que pode ser utilizado para avaliar o contexto decisório da manufatura da organização frente aos aspectos destacados pela definição do decisor. Considera-se esta etapa como o objetivo final deste trabalho. A avaliação dos resultados da obtenção do modelo MCDA estará descrita no próximo capítulo. 92 CAPÍTULO QUINTO O propósito deste capítulo é apresentar os resultados alcançados e as considerações em relação aos objetivos esperados, bem como apresentar sugestões e oportunidades de melhoria para trabalhos futuros. 5 CONSIDERAÇÕES FINAIS As considerações relacionadas à cada etapa para obtenção do modelo final que constituíram os objetivos específicos deste trabalho estarão descritas à seguir. 5.1 RESULTADOS OBTIDOS Os objetivos específicos relatados no primeiro capítulo deste trabalho foram estudados e avaliados sendo possível destacar em cada aspecto. Inicialmente para a obtenção do contexto decisório e EPA`s, necessitou-se levar o decisor à explanar sobre as características competitivas do objeto de estudo, sendo ainda necessário explicitar o contexto de cada característica e com o objetivo de enriquecer este contexto e organizá-lo realizou-se a estruturação do mapa cognitivo e conseqüente elaboração da Árvore de Pontos de Vista Fundamentais, demonstrando os aspectos que segundo o decisor, contribuem de maneira mais significativa para a melhora do desempenho da produção. Por exemplo, quando decisor especifica a geração de subprodutos como um ponto de vista de seu modelo, determina que através deste aspecto pode melhorar o desempenho da manufatura da organização. Após esta fase pode-se identificar e medir o desempenho individual de cada ponto de vista através da mensuração dos descritores e das funções de valor revelando dois aspectos. O primeiro relaciona-se com os níveis de impacto de cada descritor, demonstrando que mudanças nestes níveis, conseqüentemente irão acarretar diferentes impactos no resultado global do desempenho. Já o segundo, remete aos níveis de referência do descritor que permite que se visualize ao medir isoladamente o desempenho de cada aspecto, em que nível de desempenho se situa, excelência, competitivo ou comprometedor, podendo-se por exemplo, rapidamente estabelecer um plano de ação para aspectos que se situam em níveis indesejáveis, ou nortear ações para o alcance dos níveis 93 espe ecificados pelo decissor, como de excelên ncia. Por fim determ minaram-se e as taxass de substituição s o que esta abelecem a compen nsação entre os indicadores do d modelo o MCD DA estabellecidos pelos descrittores, verifficando o nível n de sig gnificância a que cada a aspe ecto repressenta no contexto c de ecisório. Assim A por meio m dos ju ulgamento os de valorr e co om o auxílio do softw ware MACB BETH, obte eve-se taiss taxas eviidenciando o-se assim m quais aspectoss afetam de maneira mais significativa o resultado. Com ass taxas esp pecificadass para o modelo estru uturado ob bjeto deste e estudo, a orde em de sign nificância para p o dese empenho global g da manufatura m a da INCA ASA S/A é:: PVF F 3 – PER RFORMANCE (35,5% %), PVF 2 – MATÉR RIA-PRIMA A (18,5%), PVF 1 – AMB BIENTAL (14,0%), PVF P 6 – ESTOQUE E ES (13,5% %), PVF 7 – CUSTO OS (9,5%),, PVE E 4 – MÃO O-DE-OBRA A (6,0%) e PVE 5 – QUALIDA ADE (2,8% %), ilustrado também m na Figura F 62. Performance e Global 14% 3% 10% PVF 1 Am mbiental 14% PVF 2 M Matéria‐prima 19% PVF 3 Peerformance 6% PVF 4 M Mão‐de‐Obra PVF 5 Qu ualidade 36% PVF 6 Esstoques PVF 7 Cu ustos Fig gura 62 - Perrformance Global G Mode elo MCDA Fonte: Resultados s da Pesquisa a bal de cada ponto de vista evidencia a-se na Tabela T 18, O resultado glob perm mitindo-se desta man neira avaliar isoladamente a contribuiçã c o de cada a ponto de e vista a para a me elhora glob bal do desempenho da d manufa atura: Ta abela 18 - De esempenho Global de Cada C PVE PVE Escala MA ACBETH % Desemp penho Globa al Ordem PVE 2.2.1 MP M By 6,45 5 6,45% % 1 P PVE 2.2.2 MP Met 6,23 3 6,23% % 2 PVE 2.1 Mixx MP 6,02 2 6,02% % 3 94 Continuação Tabela 18 – Desempenho Global de Cada PVE PVE Escala MACBETH % Desempenho Global Ordem PVE 3.2 Rendimento 5,8 5,80% 4 PVE 3.6 Produtividade M.O 5,59 5,59% 5 PVE 3.1.1 Tamanho do Lote 5,37 5,37% 6 PVE 3.5 Reprocessos 5,16 5,16% 7 PVE 3.1.4 Balaceamento 4,94 4,94% 8 PVE 6.3 Giro PA 4,73 4,73% 9 PVE 6.2 Buffer MP 4,51 4,51% 10 PVE 6.1 WIP 4,3 4,30% 11 PVE 3.1.2 T/C 4,09 4,09% 12 PVE 1.1 Subprodutos 3,87 3,87% 13 PVE 4.2 TurnOver 3,66 3,66% 14 PVE 7.2.1 Antecipada 3,44 3,44% 15 PVE 1.2.1 Custo Tratamento 3,23 3,23% 16 PVE 7.2.2 Emergência 3,01 3,01% 17 PVE 1.2.2 Geração Efluentes 2,8 2,80% 18 PVE 5.2 ET/CEF 2,58 2,58% 19 PVE 4.1 Qualificação 2,37 2,37% 20 PVE 3.3 Ociosidade 2,15 2,15% 21 PVE 7.4 Consumo MP 1,94 1,94% 22 PVE 1.4 E.E 1,72 1,72% 23 PVE 1.3 H20 1,51 1,51% 24 PVE 3.1.3 Análises 1,29 1,29% 25 PVE 3.4 Atendimento Pedido 1,08 1,08% 26 PVE 1.5 Requisitos Legais PVE 7.3 Manutenções 0,86 0,65 0,86% 0,65% 27 28 PVE 7.1 Processamento 0,43 0,43% 29 PVE 5.1 Reclamações 0,22 0,22% 30 Fonte: Dados da Pesquisa A partir da obtenção das taxas de substituição é possível avaliar ainda o desempenho local de cada PVE, permitindo assim especificar quais EPA`s contribuem mais incisivamente dentro de cada ponto de vista fundamental. A Figura 63 ilustra o desempenho de cada PVE que compõe o PVF 1 Ambiental. 95 PV VF 1 ‐ Ambiental % 12% 6% 28% PVE 1.1 Subp produtos 11% PVE 1.2 Eflueentes PVE 1.3 H20 43% PVE 1.4 E.E PVE 1.5 Requ uisitos Legais Figura 63 - Performanc ce Local dos s PVE`s no PVF 1 - Amb biental Fonte: Resultados s da Pesquisa a Neste PVF P é posssível identificar que a geração de eflue entes conju untamente e com subprodu utos repressentados respectiva amente po or PVE 1.2 2 e 1.3, contribuem c m segu undo o de ecisor de maneira mais m signifficativa no o desempe enho destte PVF. A melh hora deste es PVE`s ainda a impu ulsiona o incremento o do desem mpenho do os demaiss aspe ectos identtificados, visto v que à medida que se ating ge os níveis de exce elência doss PVE E`s 1.1 e 1.2, meno or será o consumo de H2O e E.E resp pectivamente, como o tamb bém contribuirá posittivamente para o ate endimento dos diverssos requis sitos legaiss impu utados à atividade a d organizzação. Na Figura 64 da 4 identifica a-se o des sempenho o local de cada PVE P para o PVF 2 – Matéria-prrima. PVFF 2 ‐ Matéria‐prima 32% PVE 2.1 Mix M MP 68% PVE 2.2 Padronização MP Figura 64 - Pe erformance Local dos PVE`s P no PV VF 2 – Matérria-prima s da Pesquisa a Fonte: Resultados 96 A padro onização da concentrração de pureza p dass MP`s são o identifica adas como o a ca aracterísticca mais sig gnificativa dentro do o contexto decisório deste PV VF. Isto se e deve e devido que este aspecto representtado pelo código P PVE 2.2 remete à prevvisibilidade do processso, influen nciando diretamente e em rotas de produç ção, assim m como geração de resíduos, dentre outros asp pectos. O modelo evvidenciou e validou a impo ortância de este aspecto no de esempenho o da manu ufatura da a INCASA S/A, poiss diante dos 30 descritore es elabora ados, os elementos relacionad dos à maté éria-prima, quan ndo analissados sepa aradamentte, são os s que maiss contribuem para a melhora a global do desempenho operacion nal da man nufatura da organiza ação, conhecimento o tácito difundida a em todo os os níveis hierárqu uicos da produção. p Já para o PVF 3 – Perfformance identifica-sse o dese empenho local de seus PVE E`s constittuintes na a Figu ura 65. PVF 3 ‐ Perfo ormance PVE 3.1 Leeadtime 16% 44% 15% PVE 3.2 Rendimento PVE 3.3 O Ociosidade 6% 3% % PVE 3.4 A Atend. Pedido 16% PVE 3.5 Reprocessos PVE 3.6 Produtividade M.O Figura 65 - Performance e Local dos PVE`s no PV VF 3 – Perfo ormance Fonte: Resultados s da Pesquisa a No PVF 3, o leadtime l é o aspe ecto respo onsável p por quase 50% do o dese empenho deste pon nto de vista que detém d pouco mais de 1 /3 de d todo o dese empenho global g da manufatura m a. Outro as specto obsservado é que os PV VE 3.2, 3.5 5 e 3.6 6 compartilham quasse que igua almente pa ara o desempenho do o PVF à medida m que e se ascende oss níveis de impacto de d seus descritores. Para P o pró óximo PVF, ilustra-se e o de esempenho o de seus níveis n maiss elementa ares, demo onstrados n na Figura 66. 6 97 PVF 4 ‐ M.O M 39% % PVE 4.1 Qualificação 61% PVE 4.2 TurnOver Figura 66 - Performance e Local dos PVE`s P no PV VF 4 – Mão--de-Obra Fonte: Resultados s da Pesquisa a A alta ro otatividade e influencia a de mane eira direta a produção o da INCA ASA S/A, e por esta razão o, a adoçã ão de prátiicas visand do a manu utenção e filiação da a mão-de-obra a, desponta a-se como o uma dass necessid dades da organizaçã o ão para au umentar o dese empenho dos d níveis do princip pal descrittor do PVF F 4, visto q que este representa r a maiss de 60% do desem mpenho loccal deste ponto p de vista. v Entre etanto prá áticas para a aum mentar a qualificaçã ão da mã ão-de-obra a também m são sig gnificativas s, visto a complexidade e risco atrelado ao segmento o em que a produção o desta orrganização o operra. mo PVF-5, Qualidade e está aprresentado na Figura a O resulttado local do próxim 67. Neste PVF F, evidenccia-se confforme esta abelecido pelo p deciso or, a capa acidade da a prod dução em atender os requissitos do cliente co omo o prrincipal as specto de e diferrenciação da manufa atura em relação à qualidade, validado pelas ma ais de 300 0 espe ecificaçõess e requisiitos especciais implementados na produção de ac cordo com m cada a cliente. O índice de reclam mações por p problem mas origin nados na produção o tamb bém evid denciam-se e como baixo co omprometim mento do o desemp penho da a man nufatura, viisto que não se evid denciam re eclamaçõe es por esta a razão, no o SGQ da a emp presa. 98 PV VF 5 ‐ Quaalidade 8% % PVE 5.1 R Reclamações PVE 5.2 EET/CEF 92% Figura 67 - Performanc ce Local dos s PVE`s no PVF P 5 – Qua alidade Fonte: Resultados s da Pesquisa a O próximo PVF será s abordado na Fig gura 68, ilustrando o desempe enho locall dos PVE`s que e compõe o PVF 6 – Estoques.. P PVE 6 ‐ Esttoques 32% % 35% PVE 6 6.1 WIP PVE 6 6.2 Buffer MP PVE 6 6.3 Giro PA 33% Figura 68 - Performanc ce Local dos s PVE`s no PVF 6 – Esttoques Fonte: Resultados s da Pesquisa a Em tod da a org ganização, altos es stoques in nfluenciam m negativa amente o dese empenho da d manufa atura, pois além de um ativo imobilizado o, demand dam ainda a custos de manutenção m o, armaze enagem e transpo orte por e exemplo, onerando o masiadamente a ope eração. Na produçã ão da INC CASA S/A A os esto oques são o dem dete erminantes para a melhoria m do desemp penho, visto que sã ão respons sáveis porr quasse 15% de e sua tota alidade, po ossuindo alto a valor agregado.. Há a ne ecessidade e 99 iminente de se e reduzir estoques e e processo a fim de em d agregarr valor a produção e elevar e atingir o nível de d excelên ncia espec cificado pe elo seu de escritor. A Figura 69 9 aborrda o dese empenho lo ocal dos PV VE`s do último PVF caracteriza c ado pelos Custos. C PVE 7 ‐ Custos 5% % 2 20% PVE 7.1 Pro ocessamento 7% PVE 7.2 Aquisição MP 68% PVE 7.3 Maanutenções PVE 7.4 Consumo MP Figura 69 - Performan nce Local do os PVE`s no o PVF 7 – Cu ustos Fonte: Resultados s da Pesquisa a Neste PVF, P novamente ide entifica-se a relação de influên ncia da MP sobre o dese empenho operaciona o al da manu ufatura. Co omo relata ado nos ca apítulos an nteriores a MP adquirida antecipa adamente resulta na n diminuição dos custos diretos d de e o positivam mente no re esultado op peracional da produç ção. Neste e fabriicação, inflluenciando PVF F, segundo o descrito or este fato or tem um importante e peso, pois é respon nsável porr quasse 70% do o desempe enho, a medida que e se evolui os níveiss de impac cto de seu u desccritor, send do ainda possível p cittar que, além do cussto há a p presença do d fator de e que 85% de toda MP consumid da é importada, po odendo accarretar atrasos a de e ecimento devido a toda op peração lo ogística e trâmites alfandegá ários que e forne provvocam atra asos no fornecimento o. 5.2 CONCLUS C SÕES FINA AIS A elaboração de um u modelo o para a av valiação do o desempe enho operacional da a man nufatura de e uma indú ústria quím mica através de indica adores de desempen nho, sob a ótica a da metod dologia mu ulticritério de apoio à decisão MCDA qu ue constituiu como o princcipal objetivo deste trabalho fo oi alcança ado, forneccendo de m maneira quantitativa a 100 os aspectos segundo o decisor, que contribuem de maneira mais significativa para a performance da manufatura da organização. Com a obtenção das taxas de substituição, evidenciou-se um resultado dinâmico, apresentando o desempenho de cada parâmetro isoladamente, identificando quais aspectos à longo prazo, e em várias dimensões devem ser priorizados para a melhoria do desempenho. Com relação ao modelo multicritério é valido descrever que os indicadores apresentados como descritores, são frutos das opiniões do decisor, proporcionando uma adequação à realidade da manufatura da empresa, permitindo assim, monitorar os aspectos que realmente influenciarão em seu resultado Com o modelo MCDA obtido, será possível ainda evidenciar futuramente, o impacto de cada determinada MP sobre todo o desempenho operacional dos requisitos especificados pelo decisor, permitindo-o assim eliminar e prever os possíveis riscos atrelados a variabilidade de concentração de cada MP. Também é possível discorrer, que devido a sua adaptabilidade e flexibilidade, o modelo MCDA elaborado permite ainda ao decisor, identificar os principais aspectos que deverão ser priorizados para a obtenção da excelência da produção, permitindo assim à produção conforme estruturado por Wheelwright & Hayes (1984), desempenhar uma função de apoio externo à manutenção da estratégia competitiva da organização à longo prazo. 5.3 SUGESTÕES PARA TRABALHOS FUTUROS Após as colocações feitas no tópico anterior, pode-se ainda estabelecer algumas sugestões para o próximos trabalhos, conforme à seguir: • Realizar a última etapa da metodologia MCDA denominada de análise de sensibilidade. A partir do modelo estruturado pode-se estabelecer através do software MACBETH, avaliações de desempenho de cada PVE, permitindo assim de acordo com as características especificadas, mensurar o nível de desempenho de cada ponto de vista, e mensurar desta forma em que níveis se encontram os níveis de desempenho de cada critério, comprometedores, de competitividade ou de excelência. Desta forma pode-se especificar de maneira quantitativa o desempenho da manufatura de acordo com a entrada de cada matéria-prima, assim como poder estabelecer uma relação entre as 101 demais empresas que atuam no mesmo segmento da INCASA S/A, situandoa em relação aos seus concorrentes. 102 REFERÊNCIAS BIBLIOGRÁFICAS ÂNGELO, Lívia B. Indicadores de Desempenho Logístico. GELOG, 2005. BANA e COSTA, C. A. Structuracion, Construction et Exploitation d’un modèle multicritère d’aide à la decisión, PhD Thesis – Universidade Técnica de Lisboa, 1992. BANA E COSTA, C. A. Processo de Apoio à Decisão: Problemáticas, actores e acções, Apostila do Curso de Metodologias Multicritério em Apoio à Decisão, ENE, UFSC, Florianópolis, 1995. BOND, E. Medição de Desempenho para um cenário de empresas de uma cadeia de suprimentos integrada por sistemas de gestão. São Carlos. 102 p. Exame de Qualificação (Mestrado) - Escola de Engenharia de São Carlos, Universidade de São Paulo, 2002. CHIAVENATO, Idalberto. Introdução à Teoria Geral da Administração. São Paulo: Makron Books do Brasil, 1999. CHING, H. Y. Gestão de Estoques na Cadeia de Logística Integrada. São Paulo: Atlas, 2009. COSTA, Jeane Maria da. Do custo à diferenciação: estruturação de um modelo multicritério para análise da estratégia competitiva de uma empresa de construção civil. 221 f. Dissertação (Mestrado em Administração) - Curso de PósGraduação wm Administração, Universidade Federal de Santa Catarina, Florianópolis, 2006 DURSKE, Gislene, Avaliação de Desempenho em Cadeias de Suprimentos. Revista FAE, Curitiba, v.6, n.1, p.27-38, jan./abr, 2003. 103 ENSSLIN, L.; MONTIBELLER NETO, G.; NORONHA, S.M. Apoio à decisão: metodologias para estruturação de problemas e avaliação multicritério de alternativas. Florianópolis: Insular, 2001. FERREIRA, A. B. de H. Novo Dicionário da Língua Portuguesa, Rio de Janeiro, Editora Nova Fronteira, 1a edição, 15a impressão, 1975. FIGUEIREDO, M. A. G ; ANTUNES, A. M. S. Identificação dos Custos Fabris da Qualidade Ambiental e Proposição de Indicador de Desempenho Ambiental. Estudo de Caso: Setor Químico, 1997, Artigo disponível em <http://www.publicacoes.abepro.org.br >. Acesso em 22 mar. 2010. GIL, Antonio Carlos. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2002. HAYES, R.H., WHEELWRIGHT, S.C. Restoring our Competitive Edge. Cap 14. New York, John Wiley & Sons, 1984 . HRONEC, S.M. Sinais Vitais:Usando Medidas de Desempenho da Qualidade, Tempo e Custo para Traçar a Rota para o Futuro de Sua Empresa. São Paulo, Makron Books, 1994. JURAN, J. M. ; GRYNA, F. M. Quality Control Handbook. 4a ed, 1998. KIYAN, F. M. Proposta para Desenvolvimento de Indicadores de Desempenho como Suporte Estratégico. São Carlos, Dissertação (Mestrado) – Escola de Engenharia de São Carlos, Universidade de São Paulo, 2001. KOCHE, José Carlos. Fundamentos da metodologia científica: teoria da ciência e prática da pesquisa. 17 ed. Petrópolis: Vozes, 2000 LACERDA, T. O. ; ENSSLIN, L. ; ENSSLIN, S. R. O Sucesso em Gerenciamento de Projetos: A Estruturação de um Modelo de Avaliação a Partir de uma Visão 104 Construtivista, 2009, Artigo disponível em <http://www.publicacoes.abepro.org.br >. Acesso em 22 mar. 2010 MARTINS, R.A. Sistemas de Medição de Desempenho:Um Modelo para Estruturação do Uso. Tese (Doutorado) – Escola Politécnica. São Paulo, Universidade de São Paulo, 1999. MORITZ, Gilberto de Oliveira , PEREIRA, Maurício Fernandes. Processo decisório – Florianópolis: SEAD/UFSC, 2006. NEELY, A. et al. Performance measurement system design: A literature review and research agenda. International Journal of Production Economics. N.4, p. 80116, 1995. NEELY, A. et al. Performance measurement system design: Developing and testing a process-based approach. International Journal of Production Economics. v.20, n. 10, p. 1119-1145, 2000. NETO, Waldemiro de Aquino. Modelo Multicritério de Avaliação de Desempenho Operacional do Transporte Coletivo por Ônibus no Município de Fortaleza. Fortaleza, XX, 192 fl., Dissertação (Mestrado em Engenharia de Transportes) – Programa de Mestrado em Engenharia de Transportes, Centro de Tecnologia, Universidade Federal do Ceará, Fortaleza, 2001. PALADINI, Edson Pacheco. Avaliação estratégica da qualidade. SÃO PAULO: Atlas, 2002. PEREIRA, Maria José Lara de Bretas; FONSECA, João G. Marques. Faces da decisão: as mudanças de paradigmas e o poder da decisão. São Paulo: Makron Books, 1997. PORTER, M.E. Vantagem Competitiva, Editora Campus, 1991. 105 PRAHALAD, C.K ; HAMEL, G. A Competência Essencial da Corporação In: Estratégia – a busca da vantagem competitiva. Rio de Janeiro, Editora Campus, 2aed, 1998. SHIMIZU, Tamio. Decisão nas Organizações. São Paulo: Atlas, 2006. SIMON, Herbert A. A capacidade de decisão e liderança. Rio de Janeiro: Fundo de Cultura, 1963. SLACK, Nigel, CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. São Paulo: Atlas, 1997. SLACK, Nigel. Vantagens Competitivas em Manufatura competitividade nas operações industriais. São Paulo: Atlas, 1993. 106 – Atingindo APÊNDICES 107 APÊNDICE A – MATRIZES SEMÂNTICAS E FUNÇÕES DE VALOR PVE 1.2.1 CUSTO TRATAMENTO EFLUENTES 108 PVE 1.2.2 GERAÇÃO EFLUENTES 109 PVE 1.3 CONSUMO H2O 110 PVE 1.4 CONSUMO E.E 111 PVE 1.5 ATENDIMENTO REQUISITOS LEGAIS 112 PVE 2.1 MIX MATÉRIA-PRIMA 113 PVE 2.2.1 MP By 114 PVE 2.2.2 MP METÁLICA 115 PVE 3.1.1 TAMANHO DO LOTE 116 PVE 3.1.2 TEMPO DE CICLO 117 PVE 3.1.3 ANÁLISES INTERMEDIÁRIAS 118 PVE 3.1.4 BALANCEAMENTO PROCESSO 119 PVE 3.2 RENDIMENTO 120 PVE 3.3 OCIOSIDADE 121 PVE 3.4 ATENDIMENTO PEDIDOS 122 PVE 3.5 REPROCESSOS 123 PVE 3.6 PRODUTIVIDADE M.O 124 PVE 4.1 QUALIFICAÇÃO M.O 125 PVE 4.2 TURN-OVER M.O 126 PVE 5.1 RECLAMAÇÕES 127 PVE 5.2 CUMPRIMENTO DE ET`s e CEF`s 128 PVE 6.1 WORK IN PROCESS 129 PVE 6.2 BUFFER MP 130 PVE 6.3 GIRO PA 131 PVE 7.1 CUSTO PROCESSAMENTO 132 PVE 7.2.1 CUSTO AQUISIÇÃO MP ANTECIPADA 133 PVE 7.2.2 CUSTO AQUISIÇÃO MP EMERGÊNCIA 134 PVE 7.3 CUSTO MANUTENÇÃO 135 PVE 7.3 CUSTO CONSUMO PADRONIZADO MP 136 APÊ ÊNDICE B – TAXAS DE SUBS STITUIÇÃO O PVF F 1 – AMBIIENTAL Com mbinação PVE 1.1 1.2.1 1 1.2.2 1.3 1.4 4 1.5 Soma Ordem 1.1 xxxx 1 1 1 1 1 5 1 1.2.1 0 xxxx 1 1 1 1 4 2 1.2.2 0 0 x xxxx 1 1 1 3 3 1.3 0 0 0 xx xxx 1 1 2 5 1.4 0 0 0 1 xxxxx 1 2 4 1.5 0 0 0 0 0 xxxx 0 6 P PVE 1.1 1 1.2.1 1.2.2 1.4 4 1.3 1.5 A0 Escala MACBETH H 1.1 xxxx fort fo ort fort-m mfort fort-mfo ort extrema extrema 28 1 1.2.1 xxxx xxxx moderada mforrt. fort-mfo ort mod-fort fort-mfort 23 1 1.2.2 xxxx xxxx xx xxx fort-m mfort fort-mfo ort moderada a fort-mfort 20 1.4 xxxx xxxx xx xxx xxx xx mod-forrt mod-fort forte 11 1.3 xxxx xxxx xx xxx xxx xx xxxx mod-fort forte 12 1.5 xxxx xxxx xx xxx xxx xx xxxx xxxx mod-fort 6 A0 xxxx xxxx xx xxx xxx xx xxxx xxxx xxxx 0 30% % 25% % 28% 23% 20% 20% % 15% % 11% 10% % 12% 6% 5% % 0% % 137 PVF F 2 – MATÉ ÉRIA-PRIM MA Combinaçã ão PVE 2.1 2.2.1 2.2.2 Soma Ordem 2.1 xxxx 0 0 0 3 2.2.1 1 xxxx 1 2 1 2.2.2 1 0 xxxx 1 2 PVE 2.2.1 2.2.2 2.1 A0 E Escala MA ACBETH 2.2.1 xxxx fraca moderada mfort 34 2.2.2 xxxx xxxx moderada mfort 33 2.1 xxxx xxxx xxxx forte 32 A0 xxxx xxxx xxxx xxxx 0 35% 34 4% 35% 34% 33% 34% 33% 33% 3 32% 32% 32% 31% PVE 2.1 Mix MP PVE 2.2.1 MP By 138 PVE 2.2.2 MP Met PVF F 3 - PERFORMANCE Com mbinação PVE 3.1.1 3.1.2 2 3.1.3 3.1.4 3.2 3.3 3.4 3.5 3 3.6 Soma a Ordem 3 3.1.1 xxxx 1 1 1 0 1 1 1 0 6 3 3 3.1.2 0 xxxxx 1 0 0 1 1 0 0 3 6 3 3.1.3 0 0 xxxx 0 0 0 1 0 0 1 8 3 3.1.4 0 1 1 xxxxx 0 1 1 0 0 4 5 3.2 1 1 1 1 xxxx 1 1 1 0 7 2 3.3 0 0 1 0 0 xxxx 1 0 0 0 7 3.4 0 0 0 0 0 0 xxxxx 0 0 0 9 3.5 1 1 0 1 1 1 0 xxxx 0 5 4 3.6 1 1 1 1 1 1 1 1 xxxxx 8 1 Combinação P PVE 3 3.6 3.2 3.1.1 3.6 x xxxx fortextr 3.2 x xxxx xxxx fortmfort fortmfort 3 3.1.1 x xxxx xxxx xxxx 3.5 3.5 5 3.1.4 3.1.2 3.3 3.1.3 3 3.4 A0 Escala MACBETH H mforte mforte forte forte forte fo orte extr. 16 mforte mforte forte forte forte fo orte 16 mforte forte forte forte forte fo orte x xxxx xxxx xxxx xxx xx forte forte forte forte fo orte fortmfort fortmfort fortmfort 3 3.1.4 x xxxx xxxx xxxx xxx xx xxxx forte forte forte fo orte forte 14 3 3.1.2 x xxxx xxxx xxxx xxx xx xxxx xxxx x forte forte fo orte forte 14 3.3 x xxxx xxxx xxxx xxx xx xxxx xxxx x xxxx x forte fo orte forte 6 4 15 15 3 3.1.3 x xxxx xxxx xxxx xxx xx xxxx xxxx x xxxx x xxxx fo orte modfort 3.4 x xxxx xxxx xxxx xxx xx xxxx xxxx x xxxx x xxxx xx xxx mod. 3 A0 x xxxx xxxx xxxx xxx xx xxxx xxxx x xxxx x xxxx xx xxx xxxx 0 20% 18% 16% 14% 12% 10% 8% 6% 4% 2% 0% 16% 15% 15% % 14% 12% 6% % 4% 3% 139 16% PVF F 4 – M.O Combiinação PV VE 4.1 4.2 4 Som ma Ordem m 4.1 x xxxx 0 0 2 4.2 1 xx xxx 1 1 PVE E 4.2 2 4.1 1 A0 Esca ala MACBE ETH 4.2 xxx xx moderrada extrem ma 61 4.1 xxx xx xxx xx forte e 39 A0 xxx xx xxx xx xxxx x 0 70% 61% 60% 50% 40% 39% 30% 20% 10% 0% PV VE 4.1 Qualificcação PV VE 4.2 TurnOver 140 PVF F 5 – QUAL LIDADE Combiinação PV VE 5.1 5.2 5 Som ma Ordem m 5.1 x xxxx 0 0 2 5.2 1 xx xxx 1 1 PVE E 5 5.2 5.1 1 A0 Escala a MACBE ETH 5.2 2 xx xxx mforrte extrema a 92 5.1 1 xx xxx xxx xx forte 8 A0 0 xx xxx xxx xx xxxx x 0 100% % 92% 90% % 80% % 70% % 60% % 50% % 40% % 30% % 20% % 10% % 8% 0% % PV VE 5.1 Reclam mações P PVE 5.2 ET/CE F 141 PVF F 6 – ESTO OQUES Combinaçã ão PVE 6.1 6.2 6.3 Soma Ordem 6.1 xxxx 0 0 0 3 6.2 0 xxxx 1 1 2 6.3 1 1 xxxx 2 1 PVE 6.3 6.2 6.1 A0 E Escala MA ACBETH 6.3 xxxx fort-mfort mforte mforte 35 6.2 xxxx xxxx mfort mforte 33 6.1 xxxx xxxx xxxx mforte 32 A0 xxxx xxxx xxxx xxxx 0 36% 35% 35% 34% 33 3% 33% 32% 3 32% 31% 30% PVE 6 6.1 WIP PVE 6.2 B Buffer MP 142 PVE 6.3 Giro PA PVF F 7 - CUST TOS Combinaç ção PVE 7.1 7.2.1 7.2.2 7.3 7.4 Soma Ordem O 7.1 xxxxx 0 0 0 0 0 5 7.2.1 1 xxxx 1 1 1 4 1 7.2.2 0 1 xxxx 1 1 3 2 7.3 1 0 0 xxxx 0 0 4 7.4 1 0 0 1 xxxx 2 3 PVE 7.2.1 7.2.2 7.4 7.3 7.1 A A0 Es scala MAC CBETH 7.2.1 xxxx forte mforte fraca m moderada m mforte extr. 36 7.2.2 xxxx xxxx mforte fraca forte m mforte 32 7.4 xxxx xxxx xxxx fraca forte fforte 20 7.3 xxxx xxxx xxxx xxxx m moderado mod derado 7 7.1 xxxx xxxx xxxx xxxx xxxx fforte 5 A0 xxxx xxxx xxxx xxxx xxxx x xxxx xxxx x 50% % 36% 40% % 32% 3 30% % 20% 20% % 10% % 7% 5% 0% % 143