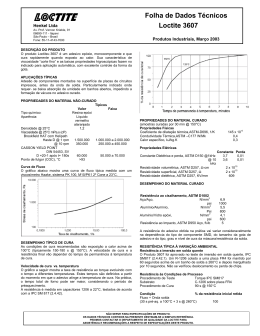

CARLOS NEY ROCHA PESSOA MENDES CONTRIBUIÇÃO AO DESENVOLVIMENTO DE PROJETO DE CARROCERIAS AUTOMOTIVAS UTILIZANDO ADESIVO ESTRUTURAL PARA JUNÇÃO DE CHAPAS METÁLICAS Dissertação apresentada à Escola Politécnica da Universidade de São Paulo para obtenção do Título de Mestre em Engenharia São Paulo 2005 CARLOS NEY ROCHA PESSOA MENDES CONTRIBUIÇÃO AO DESENVOLVIMENTO DE PROJETO DE CARROCERIAS AUTOMOTIVAS UTILIZANDO ADESIVO ESTRUTURAL PARA JUNÇÃO DE CHAPAS METÁLICAS Dissertação apresentada à Escola Politécnica da Universidade de São Paulo para obtenção do Título de Mestre em Engenharia Área de Concentração: Engenharia Automotiva Orientador: Prof. Dr. Sérgio Duarte Brandi São Paulo 2005 FICHA CATALOGRÁFICA Mendes, Carlos Ney Rocha Pessoa Contribuição ao desenvolvimento de projeto de carrocerias automotivas utilizando adesivo estrutural para junção de chapa metálicas / C.N.R.P. Mendes. -- São Paulo, 2005. 150 p. Trabalho de curso (Mestrado Profissionalizante em Engenharia Automotiva). Escola Politécnica da Universidade de São Paulo. 1.Carroçaria 2.Resistência estrutural 3.Juntas soldadas 4.Solda por resistência I.Universidade de São Paulo. Escola Politécnica II.t. C. Ney Mendes como pessoa Acreditar sempre no Sim, na possibilidade, na realização, pois a vida nos oferece o Não, mas devemos lutar, nos empenhar para encontrar o Sim. Viver é acreditar sempre. DEDICATÓRIA À minha Paula e aos meus filhos e amigos Arnon e Eron, e aos que, apesar das dificuldades, acreditam na realização de um sonho. AGRADECIMENTOS Ao meu orientador Prof. Dr. Sérgio Duarte Brandi, pelo constante incentivo, dedicação e pelas diretrizes dadas, sem as quais o presente trabalho não seria possível. Ao meu pai Gilberto e minha mãe Nelsina, fonte dos primeiros estímulos aos estudos. Aos amigos Lúcia e Ronald, pelo incentivo constante em todas as conquistas. À General Motors do Brasil Ltda., em especial aos Srs. Luciano A. Santos, Gerson Pagnotta, Edson Furlan, Afrânio Paiva, Antônio G. Caputo, Eduardo N. Marques, Marco Colóssio, José Maria Rolão, Ailton Garcia, Vladimir O. Gonzalez, João Carlos Rangel, Ulisses Aurélio Gomes, Edmundo Rufino da Silva, Antônio Francisco da Costa e Jorge Batlle pela ajuda, estímulo, oportunidade e compreensão inestimáveis. A Diretoria da COLAUTO, na pessoa do Sr. Taufik El Helou , a Sra. Angela Marfinatti, Sr. Sergio Pizzo, e aqueles que se tornaram amigos, Luís Fernando Penacchio e Marco Bagarollo, que tiveram o desprendimento em ensinar sem cobrar nada em troca. Aos colegas de turma pela compreensão e incentivo. A todos que colaboraram no desenvolvimento e execução desse trabalho e que involuntariamente foram omitidos. RESUMO O desafio de um projeto de estrutura metálica de carroceria veicular, é aumentar a rigidez do conjunto, reduzindo o peso total, a fim de possibilitar melhor relação peso/potência, o que representará menor consumo e emissão de gases nocivos à atmosfera. Este trabalho propõe-se analisar o uso do adesivo estrutural, associado ou não à solda a ponto por resistência (solda-ponto) e sua real contribuição na formação das novas carrocerias, possibilitando a rigidez estrutural necessária com redução de peso (eliminação de reforços adicionais). Serão realizados testes em corpos de prova de chapa metálica com acabamentos superficiais de uso comum na indústria automobilística unidos por adesivo epóxi estrutural (material de produção na GMB - General Motors do Brasil), por solda a ponto e pelo conjunto dos dois sistemas de união (adesivo + solda ponto), seguindo testes-padrão ASTM (American Society for Testing and Materials), SAE (Society of Automotive Engineers) e normas da GM (General Motors Corporation). Os resultados serão analisados a fim de definir parâmetros da união de chapas metálicas para a aplicação do adesivo estrutural associado ou não à solda-ponto, formato da flange, quantidade, posição e características do adesivo e/ou solda-ponto. A proposta é definir os conceitos para projeto da flange de união, distribuição de esforços, aplicação do adesivo e/ou solda ponto garantindo rigidez estrutural com baixo peso estrutural. ABSTRACT The challenge involved in a vehicle’s bodywork’s metallic structure’s project is increasing it’s strength while reducing overall weight, thus propitiating better weight/power ratio, and increasing performance, as well as decreasing the emission of harmful fumes. The purpose of this work is to analyze the use of structural adhesive with and without welding spots, and its true contribution in the production of a new bodywork, making weight reduction possible while maintaining the structural integrity needed. Metal sheet samplers with industrial standard superficial finish commonly used in vehicle industry will be used for the testing. They will be bonded by structural epoxi adhesive (a material produced by GMB – General Motors do Brasil), welding spots, and by the two simultaneously (adhesive + welding). Subsequently, ASTM (American Society for Testing and Materials), and SAE (Society of Automotive Engineers) tests will be applied according to GM’s (General Motors) specifications. Results will be analyzed in order to define parameters for the bonding of metal foils using structural adhesive with and without welding spots, the bracket’s shape, and the amount, position, and characteristics of the adhesive with and without welding spots. The purpose is to define concepts for the brackets’ design, load distribution, and the use of structural adhesives with and without welding spots, ensuring structural integrity with an over all lower weigh. SUMÁRIO LISTA DE TABELAS LISTA DE FIGURAS LISTA DE ABREVIATURAS E SIGLAS LISTA DE SÍMBOLOS 1. JUSTIFICATIVA 1 2. REVISÃO BIBLIOGRÁFICA 4 2.1. HISTÓRICO SOBRE ADESIVOS 4 2.2. DEFINIÇÕES 7 2.3. FUNÇÕES DOS ADESIVOS 8 2.4. VANTAGENS E DESVANTAGENS DAS JUNTAS ADESIVADAS 11 2.5. TEORIA DA ADESÃO 12 2.5.1. FORÇAS DE ORIGEM QUÍMICA 14 2.5.1.1.Teoria da Adsorção 14 2.7.1. Força de Van der Waals 15 2.5.1.1.1. Efeito Keesom 16 2.5.1.1.2. Efeito Debye 17 2.5.1.1.3. Efeito London 18 2.5.1.1.4. Teoria de Quimissorção 19 2.5.1.2. Teoria da Difusão 19 2.5.2. FORÇAS MECÂNICAS – ANCORAMENTO MECÂNICO 20 2.5.3. FORÇAS ELETROSTÁTICAS – TEORIA ELETROSTÁTICA 21 2.6. MOLHAMENTO E ESPALHAMENTO 22 2.7. JUNTA ADESIVADA 23 2.7.1. INTRODUÇÃO 23 2.7.2. TIPOS DE FALHA EM UMA JUNTA ADESIVADA 24 2.7.3. CARREGAMENTOS EXTERNOS 25 2.7.4. ABORDAGENS PRÁTICAS QUANTO A RESISTÊNCIA JUNTA 28 2.8. PROCESSO DE TRATAMENTO DE SUPERFÍCIE 29 2.8.1. PREPARAÇÃO DA SUPERFÍCIE METÁLICA 30 2.8.2. PROCESSOS DE LIMPEZA 32 2.8.3. APLICAÇÃO DE PRIMERS 35 2.9. TIPOS DE ADESIVOS 37 2.9.1. ADESIVOS TERMOFIXOS 38 2.9.2. ADESIVOS TERMOPLÁSTICOS 40 2.9.3. OUTROS TIPOS DE ADESIVOS 41 2.10. CLASSES DE ADESIVOS 42 2.10.1. ADESIVO ESTRUTURAL 45 2.10.2. PRINCIPAIS FAMÍLIAS QUÍMICAS 45 2.10.3. Adesivo estrutural à base de Epóxi 48 2.10.4. Composição química do adesivo epóxi 51 2.10.4.1.1. Aditivos e Modificadores 56 2.10.5. PROCESSO DE APLICAÇÃO E CURA DO ADESIVO 58 2.10.6. Efeitos do tempo 58 2.10.7. Processos de estocagem 59 2.10.8. Materiais Perigosos 60 2.10.9. APLICAÇÃO DO ADESIVO 61 2.11. Aplicação Manual 62 2.11.1. Aplicação Automática 63 2.12. Estufas 65 2.11. PROJETO DA JUNTA ADESIVADA 67 2.11.1. CARREGAMENTO POR CISALHAMENTO 69 2.11.2. CARREGAMENTO POR DESPELAMENTO 71 2.11.3. DISPOSITIVOS DE POSICIONAMENTO 75 2.12. FALHAS E REPAROS NAS JUNTAS ADESIVADAS 77 2.13. JUNÇÃO POR SOLDA À RESISTÊNCIA 80 2.13.1. TECNOLOGIAS DE SOLDAGEM 83 2.13.2. Solda por Resistência 83 2.13.3. Solda por Resistência a Ponto 84 2.13.4. Estação de solda a ponto manual 90 2.13.5. Transformador de solda a ponto 91 2.13.6. Cabo Secundário 93 2.13.7. Programador de solda 94 2.13.8. Máquinas de solda a ponto 95 2.13.9. Estação de solda a ponto automática 96 2.14. Descontinuidades na solda por resistência 97 2.14.1. Aparência Superficial 98 2.14.2. Tamanho da Solda e Profundidade de Fusão 98 2.14.3. Resistência e ductilidade 99 2.14.4. Descontinuidades Internas 101 2.14.5. Separação das chapas e expulsão 102 2.14.6. Qualidade da solda a ponto 103 2.14.7. Solda a ponto em aços de baixo carbono 106 2.14.8. Solda a ponto com adesivo 107 3. OBJETIVO 109 4. 110 MATERIAIS E MÉTODOS 4.1. CHAPAS METÁLICAS 110 4.1.1. GRAU DE ESTAMPAGEM 110 4.1.2. ESPESSURAS 111 4.1.3. REVESTIMENTO 111 4.1.4. COMPOSIÇÃO QUÍMICA PADRÃO CHAPAS AÇO CARBONO 113 4.1.5. PROPRIEDADES MECÂNICAS CHAPAS DE AÇO CARBONO 113 4.1.6. ÓLEO DE PROTEÇÃO E ESTAMPAGEM 114 4.1.7. DEFINIÇÃO DOS CORPOS DE PROVA 115 4.2. ADESIVO ESTRUTURAL 116 4.2.1. CLASSE DO MATERIAL 116 4.2.2. TEMPERATURA DE CURA 116 4.2.3. ABSORÇÃO DO ÓLEO DE ESTAMPAGEM 116 4.2.4. CARACTERÍSTICAS DO ADESIVO 117 4.3. METODOLOGIA 118 4.3.1. NORMAS 118 4.3.2. DEF. DA ÁREA DE JUNÇÃO NO TESTE DE CISALHAMENTO 120 4.3.2.1.Teste cisalhamento, junta adesivada 121 4.3.2.2.Teste cisalhamento, junta soldada 122 4.3.2.3.Teste cisalhamento, junta solda adesivada 123 4.3.3. DEF. DA ÁREA DE JUNÇÃO NO TESTE DE CISALHAMENTO 124 4.3.3.1.Teste despelamento, junta adesivada 124 4.3.3.2.Teste despelamento, junta soldada 125 4.3.3.3.Teste despelamento, junta solda adesivada 126 4.3.4. EQUIPAMENTOS 126 4.3.4.1.Equipamento de solda a ponto por resistência 126 4.3.4.2.Equipamento para aplicação adesivo 129 4.3.4.3.Estufas de cura do adesivo 129 4.3.4.4.Equipamento de tração 130 5. RESULTADOS E DISCUSSÃO 131 5.1. CISALHAMENTO 131 5.1.1. RESULTADO CISALHAMENTO JUNTA ADESIVADA 131 5.1.2. RESULTADO CISALHAMENTO JUNTA SOLDADA 132 5.1.3. RESULTADO CISALHAMENTO JUNTA SOLDA ADESIVADA 132 5.2. DESPELAMENTO 133 5.2.1. RESULTADO DESPELAMENTO JUNTA ADESIVADA 133 5.2.2. RESULTADO DESPELAMENTO JUNTA SOLDADA 134 5.2.3. RESULTADO DESPELAMENTO JUNTA SOLDA ADESIVADA 135 5.3. DISCUSSÃO 136 6. CONCLUSÕES 150 Sugestão para Trabalhos futuros 152 7. REFERENCIAS BIBLIOGRÁFICAS 153 LISTA DE TABELAS Tabela 01 - Os setes principais grupos de adesivos e sua utilização 06 Tabela 02 - Vantagens e desvantagens das juntas adesivadas 11 Tabela 03 - Características dos vários tipos de adesivos 43 Tabela 04 - Vantagens e limitações dos diferentes tipos de adesivos 44 Tabela 05 - Vantagens e limitações dos adesivos estruturais mais empregados 46 Tabela 06 - Propriedades dos 5 principais grupos dos adesivos estruturais 47 Tabela 07 - Propriedades Físicas dos adesivos epóxi mono componente 55 Tabela 08 - Propriedades Mecânicas dos adesivos epóxi mono componente 56 Tabela 09 - Parâmetros de Solda de Referência 88 Tabela 10 - Causas e efeitos de descontinuidades na solda 99 Tabela 11 - Composição dos corpos de prova (CP n) 112 Tabela 12 - Composição química das chapas de aço carbono 113 Tabela 13 - Propriedades mecânicas das chapas de aço carbono 114 Tabela 14 – Caract. do Embutimento Erichsen (diâm. de punção 20,0 mm) 114 Tabela 15 - Definição do comprimento de sobreposição (w) junta adesivada 121 Tabela 16 - Definição do comprimento de sobreposição (w) junta soldada 123 Tabela 17 - Definição da largura l do CP na junta solda adesivada 124 Tabela 18 - Parâmetros de controle da solda (Junta soldada) 128 Tabela 19 - Parâmetros de controle da solda (Junta Solda Adesivada) 128 Tabela 20 – Tensões teste cisalhamento – junta adesivada 131 Tabela 21 – Tensões teste cisalhamento – junta solda a ponta 132 Tabela 22 – Tensões teste cisalhamento – junta soldada + adesivo 132 Tabela 23 – Tensões teste despelamento – junta adesivada 133 Tabela 24 – Tensões teste despelamento – junta soldada 134 Tabela 25 – Tensões teste despelamento – junta soldada + adesivo 135 Tabela 26 – Análise Variância, Cisalhamento, Adesivo, espessura 0,8 mm 137 Tabela 27 – Análise Variância, Cisalhamento, Adesivo, espessura 0,9 mm 137 Tabela 28 – Análise Variância, Cisalhamento, Adesivo, espessura 1,0 mm 137 Tabela 29 – Análise Variância, Cisalhamento, Adesivo, revestimento BGA 138 Tabela 30 – Análise Variância, Cisalhamento, Adesivo, revestimento BZ 138 Tabela 31 – Análise Variância, Cisalhamento, Adesivo, sem revestimento 138 Tabela 32 – Análise Var., Cisalhamento, solda ponto, espessura 0,8 mm 139 Tabela 33 – Análise Var., Cisalhamento, solda ponto, espessura 0,9 mm 139 Tabela 34 – Análise Var., Cisalhamento, solda ponto, espessura 1,0 mm 139 Tabela 35 – Análise Var., Cisalhamento, solda ponto, revestimento BGA 140 Tabela 36 – Análise Var., Cisalhamento, solda ponto, revestimento BZ 140 Tabela 37 – Análise Var., Cisalhamento, solda ponto, sem revestimento 140 Tabela 38 – Análise Var., Cisalham., solda ponto + adesivo, esp. 0,8 mm 141 Tabela 39 – Análise Var., Cisalham., solda ponto + adesivo, esp. 0,9 mm 141 Tabela 40 – Análise Var. Cisalham., solda ponto + adesivo, esp. 1,0 mm 141 Tabela 41 – Análise Var., Cisalh., solda ponto + adesivo, revest BGA 142 Tabela 42 – Análise Var., Cisalh., solda ponto + adesivo, revest BZ 142 Tabela 43 – Análise Var., Cisalh., solda ponto + adesivo, sem revest. 142 Tabela 44 – Análise Var., Despelamento, adesivo, espessura 0,8 mm 143 Tabela 45 – Análise Var., Despelamento, adesivo, espessura 0,9 mm 143 Tabela 46 – Análise Var., Despelamento, adesivo, espessura 1,0 mm 143 Tabela 47 – Análise Var., Despelamento, adesivo, revest. BGA 144 Tabela 48 – Análise Var., Despelamento, adesivo, revest. BZ 144 Tabela 49 – Análise Var., Despelamento, adesivo, sem revest. 144 Tabela 50 – Análise Var., Despelamento, solda ponto , esp. 0,8 mm 145 Tabela 51 – Análise Var., Despelamento, solda ponto , esp. 0,9 mm 145 Tabela 52 – Análise Var., Despelamento, solda ponto , esp. 1,0 mm 145 Tabela 53 – Análise Var., Despelamento, solda ponto , revest. BGA 146 Tabela 54 – Análise Var., Despelamento, solda ponto , revest. BZ 146 Tabela 55 – Análise Var., Despelamento, solda ponto , sem revest. 146 Tabela 56 – Analis. Var., Desp., ades.+ solda pto , esp.0,8 mm – parc. Ades. 147 Tabela 57 – Analis. Var., Desp., ades.+ solda pto , esp.0,9 mm – parc. Ades. 147 Tabela 58 – Analis. Var., Desp., ades.+ solda pto , esp.1,0 mm – parc. Ades. 147 Tabela 59 – Analis. Var., Desp., ades.+ solda pto , reves. BGA – parc. Ades. 148 Tabela 60 – Analis. Var., Desp., ades.+ solda pto , reves. BZ – parc. Ades. 148 Tabela 61 – Analis. Var., Desp., ades.+ solda pto , s / reves. – parc. Ades. 148 Tabela 62 – Ana.Var., Desp., ades.+solda pto , revest BGA.– parc. solda pto 149 Tabela 63 – Ana.Var., Desp., ades.+solda pto , revest BZ. – parc. solda pto 149 Tabela 64 – Ana.Var., Desp., ades.+solda pto , s/ revest – parc. solda pto 149 LISTA DE FIGURAS Fig. 01 - Nomenclatura da junta adesiva 7 Fig. 02 - Efeito da aspereza da superfície adesivada 20 Fig. 03 - Ângulo de contato da gota de líquido numa superfície plana 22 Fig. 04 - Regiões ref. às falhas coesivas, adesivas e delaminação revest. 24 Fig. 05 - Carregamentos em juntas 25 Fig. 06 - Junta simples sobreposta 26 Fig. 07 - Composição Química básica da Resina Epóxi 51 Fig. 08 - Amina aromática 4,4´- Diaminodifenil Metana (MDA) 51 Fig. 09 - Epóxi curado após reação com Amina Aromática 52 Fig. 10 - Bomba pneumática para adesivo mono-componente 61 Fig. 11 - Pistola aplicação manual adesivo mono-componente 62 Fig. 12 - Aplicação manual do adesivo epóxi no reforço aplicado 62 Fig. 13 - Detalhamento esquemático flangeamento porta 63 Fig. 14 - Esquema da linha de flangeamento porta 64 Fig. 15 - Detalhes do flangeamento do porta dianteira lado direito 65 Fig. 16- Processo de pintura por imersão carroceria, ELPO 65 Fig. 17 - Distribuição de temperaturas interna na estufa do ELPO 66 Fig. 18 - Vista interna da estufa do ELPO 66 Fig. 19 - Formas de carregamento 68 Fig. 20 - Correlação entre a força e sobreposição dos corpos em cisalhamento 69 Fig. 21 - Modificação na Distribuição da Tensão de Cisalhamento 70 Fig. 22 - Rotação junta sobreposta simples devido a excentricidade das forças 72 Fig. 23 - Projeto de junta de chapas metálicas adesivadas 73 Fig. 24 - Projeto de junta de topo com adesivo de itens extrudados e usinados 74 Fig. 25 - Projetos de juntas adesivadas especificas para cantos em formato T 75 Fig. 26 - Projetos de juntas adesivadas combinadas a fixação mecânica 76 Fig. 27 - Retrabalho em painel aeronáutico com tampão estrutural 77 Fig. 28 - Substituição de parte do painel lateral com o uso do adesivo 78 Fig. 29 - Tendências nos processos de junção em carrocerias 80 Fig. 30 - Processos de soldagem utilizados na indústria automobilística 81 Fig. 31 - Processos básicos de solda por resistência elétrica 84 Fig. 32 - Resistências existentes no circuito percorrido pela corrente elétrica 85 Fig. 33 - Temperaturas no circuito de solda 87 Fig. 34 - Causas da diminuição da área de contato dos eletrodos 87 Fig. 35 - Ciclo completo de solda 89 Fig. 36 - Gráfico de Variação Resistência X Força 90 Fig. 37 - Estação típica de solda a ponto 91 Fig. 38 - Transformador de solda a ponto 92 Fig. 39 - Transformador básico de solda a ponto – esquema 93 Fig. 40 - Programador de solda a ponto 95 Fig. 41 - Tipos de máquinas de solda a ponto - Tipo “C” 95 Fig. 42 - Tipos de máquinas de solda a ponto - Tipo “X” 96 Fig. 43 - Estação típica de solda a ponto automática 97 Fig. 44 - Cavidades internas - espessura igual ou maior que 1,0 mm 101 Fig. 45 - Separação excessiva entre as chapas 102 Fig. 46 - Teste de cisalhamento 120 Fig. 47 - Definição de área mínima para ponto de solda 122 Fig. 48 - Teste de Despelamento 125 Fig. 49 - Centro da solda ponto, teste de despelamento 125 Fig. 50 - Detalhe dos comandos do transformador máquina de solda 127 Fig. 51 - Braço de solda no formato de pinça 127 Fig. 52 - CP cisalhamento preparados para cura do adesivo 129 Fig. 53 - Estufa de cura do adesivo epóxi 130 Fig. 54 - Equipamento de tração e detalhe visor indicativo força 130 Fig. 55 – Gráfico , cisalhamento, adesivo, mesma espessura 137 Fig. 56 – Gráfico , cisalhamento, adesivo, mesma revestimento 138 Fig. 57 – Gráfico , cisalhamento, solda ponto, mesma espessura 139 Fig. 58 – Gráfico , cisalhamento, solda ponto, mesmo revestimento 140 Fig. 59 – Gráfico , cisalhamento, solda ponto + adesivo, mesma espessura 141 Fig. 60 – Gráfico , cisalhamento, solda ponto + adesivo, mesmo revest. 142 Fig. 61 – Gráfico, despelamento, adesivo, mesma espessura 143 Fig. 62 – Gráfico, despelamento, adesivo, mesmo revestimento 144 Fig. 63 – Gráfico, despelamento, solda ponto, mesma espessura 145 Fig. 64 – Gráfico, despelamento, solda ponto, mesmo revestimento 146 Fig. 65 – Gráf., desp., solda pto + adesivo, parcela adesivo, mesma esp. 147 Fig. 66 – Gráf., despel., solda pto + adesiv., parc. adesivo, mesmo revest. 148 Fig. 67 – Gráf., despel., solda pto + adesivo, parc. solda pto , mesmo revest. 149 LISTA DE ABREVIATURAS E SIGLAS ASTM - American Society for Testing and Materials SAE – Society of Automotive Engineers GMB - General Motors do Brasil GM - General Motors Corporation MDF - medium density fiberboard HSS - High Strengh Steel BH - Bake Hardening CDT - Corona Discharge Treatment PE – Polietileno PP – Polipropoileno ASP - Adesivo Sensível a Pressão UV - Ultra Violeta FE - Feixe de Elétrons Pa.s – Pascal por segundo (checar com Luis 2.3.2.1) SMC – Sheet Molding Compound BFF – Bobina de aço Fina laminado a Frio BW - Body in White MIG – Solda metal em gás inerte MAG - Solda metal em gás ativo RWMA - Resistance Welders Manufacturers TSP - Transformador de solda a ponto MSPP - Máquina de solda a ponto portátil BGA – bobina galvannealed produzida em linha contínua de galvanização BZ – bobina zincada produzida em linha contínua de galvanização a quente BFF – bobina a frio sem revestimento (chapa nua) EP – qualidade de estampagem profunda EEP – qualidade de estampagem extraprofunda, resistente ao envelhecimento CSC – qualidade de estampagem para conformação supercrítica LISTA DE SÍMBOLOS kJ/mol – quimissorção °C – centigrados 1 1. JUSTIFICATIVA O nível de desenvolvimento e desempenho alcançados pelos adesivos possibilitou a criação de diversos produtos que já estão incorporados ao uso na sociedade. Na indústria madeireira, sua utilização gerou uma diversidade de subprodutos que, no passado, seriam impossíveis, como as placas de compensados, aglomerados, MDF (Medium Density Fiberboard), alterando até o uso das reservas de madeira nobre, já que o substituto atende a demanda em qualidade e preço, como também permite o uso racional da escassa reserva de madeiras maciças. O desenvolvimento dos adesivos foi impulsionado pelas necessidades de baixo peso e alto poder de união da indústria aeroespacial, possibilitando a construção de grandes estruturas adesivadas e velozes aeronaves militares. Os adesivos possuem extensa gama de produtos, desde uma simples fita adesivada até um processo de colmeias unidas pelo sistema de autoclave. Essa variedade torna complexa a tarefa de escolha correta do adesivo/processo mais adequado ao produto a ser unido. Uma falha bastante comum é desenvolver a união em áreas de contato por elementos mecânicos (parafusos, cavilhas, rebites, solda), e caso seja necessário a aplicação do adesivo, não se ater à análise das áreas (flanges), nem seguindo regras e critérios para definição e preparação das flanges a serem coladas. O correto projeto e preparação das flanges afetam definitivamente os resultados finais da junta colada em desempenho e durabilidade quanto às interações com o meio ambiente onde a junta irá trabalhar. A estrutura e as características químicas das superfícies a serem coladas afetam o sucesso de junta. O processo de preparação, aplicação, pré-cura e cura total deve estar de acordo com as características dos componentes ativos dos adesivos. Para alguns tipos de adesivos se faz necessária a aplicação de energia térmica para iniciar a reação química entre as moléculas, partindo de um material fluido com baixo peso 2 molecular sem carregamento entre as moléculas para um material sólido, estável, com alto peso molecular capaz de receber esforços, sem falhas ou trincas. O processo mais comum para obter uma cura com alto desempenho é a aplicação de calor e pressão controlados. Para tal, é necessário levar em consideração as características geométricas das peças e suas dimensões. Para melhor relação custo- beneficio, grandes fornos realizam o processo de autoclave em grandes painéis ou mesmo na asa completa de uma aeronave, pela confiabilidade e ganho de peso proporcionados pelos adesivos estruturais. Conforme descrito, a correta utilização dos adesivos exige conhecimento dos materiais afetados diretamente, associado às características de projeto, manufaturabilidade, análise de custos, capacidade de reparo das partes adesivadas. As grandes estruturas (por exemplo a fuselagem de avião) estão sujeitas às mesmas análises e critérios que as juntas adesivadas que as compõem. Falhas podem ocorrer antes do previsto. Assim, a análise prematura das falhas e o conhecimento necessário para o reparo adequado das juntas são fatores importantes a serem considerados para novos projetos. É preciso estar a par dos conceitos básicos de configuração das áreas a serem coladas, da preparação da superfície e do processo a ser adotado para alcançar a performance desejada. A área de projetos de carrocerias de chapa metálica tem por missão desenvolver veículos com maior rigidez estrutural a fim de garantir a segurança e integridade dos ocupantes nas diversas situações, porém, com redução de peso e melhor relação peso/potência do conjunto veículo, permitindo a utilização de motores de menor capacidade/consumo, com desempenho global aprovado pelo usuário. Para tanto, são utilizados materiais metálicos com menor espessura, aços de maior resistência (HSS- High Strengh Stell), endurecimento após passagem por estufa (BH - Bake Hardening), etc. Ocorrem situações em que se faz necessária a aplicação de reforços estruturais, adição de peça metálica unindo os componentes com solda a ponto, o que exige novos equipamentos, criação de subconjuntos a 3 fim de permitir acesso, estações com robô em função da espessura final e posição do conjunto a ser soldado. Assim, este trabalho propõe-se analisar a utilização dos adesivos estruturais e sua real contribuição na formação das novas carrocerias, com a rigidez estrutural necessária associada à redução de peso, desenvolver novas junções, visando à utilização do adesivo estrutural, possibilitar a eliminação dos reforços, associados ou não à solda a ponto, sem gerar complexidade de montagem ou novos equipamentos ou desmembramentos dos componentes em subconjuntos. O intuito final é o aprimoramento dos conceitos de projeto para otimização do adesivo estrutural, obtendo carrocerias mais leves, atendendo o requisito de peso total associado à rigidez estrutural necessária, permitindo motores menores com menor taxa de emissão de gases nocivos à atmosfera. A proposta do trabalho é detalhar a utilização dos adesivos estruturais, já que sua aplicação não se resume à substituição dos outros elementos de junção (solda / rebite / parafuso, etc.) mas sim um projeto da junta especificamente desenvolvido visando à utilização correta do adesivo (atenção às áreas de aplicação, distribuição de esforços, linha de ação, etc.). 4 2. REVISÃO BIBLIOGRÁFICA Adesivo, conforme definição da ASTM (American Society for Testing and Materials) é a “substância capaz de reter materiais juntos pela superfície de contato” [1]. A função do adesivo pode ser entendida por duas premissas: • uma substância só poderá ser identificada como adesivo, analisando-se o contexto em que é empregada, e • um adesivo não existirá, se unir “nada com coisa alguma”; é indispensável uma superfície para a configuração da união e do material como adesivo. 2.1.HISTÓRICO SOBRE ADESIVOS Adesivos eram utilizados de sofisticadas maneiras em tempos ancestrais. Escavações realizadas em Tebas encontraram materiais de 3300 anos a. C, como um pote de cola e um pincel [2] para aplicação do adesivo em uma fina prancha de peças folheadas com um tipo de verniz. No palácio de Knossos, em Creta, as paredes foram pintadas com uma substância a partir da cal molhada, misturada com minério de ferro para os tons vermelhos e cobre, para os azuis [3]. Os egípcios utilizavam goma arábica, formada pela folhas da acácia, ovos, bálsamos semilíqüidos e resinas de outras árvores como cola para diversos fins. Os caixões mortuários de madeira eram decorados com pigmentos adesivados com gesso, uma mistura de giz de calcário e goma arábica. Os papiros, folhas de material vegetal, possibilitaram o desenvolvimento da escrita no antigo Egito; eram raízes amassadas e distribuídas em camadas com aplicação de material adesivo que possibilitava a união das diversas camadas, aumentando sua durabilidade, permitindo que fossem marcadas, escritas e desenhadas com tintas especiais e enroladas para uso futuro [3]. Papiros foram encontrados em perfeitas condições, garantindo a transmissão de informações por muitos séculos. Os adesivos são descritos em passagens bíblicas, como o betume na construção da torre de Babel (desde esses tempos a correta identificação do material já se mostrava importante). Os adesivos e selantes tiveram importância estratégica nos 5 grandes ciclos das navegações mediterrâneas para calafetação à base de cera de abelhas, como o piche à base da seiva dos pinheiros para calafetação que, depois de preparado, com a temperatura adequada de cura, garantia a estanqueidade das naus romanas. Os adesivos naturais foram desenvolvidos e utilizados de diversas formas por todas as culturas, porém, o grande avanço se deu a partir da Segunda Grande Guerra mundial para atender as necessidades geradas pela falta dos materiais tradicionais [4]. As resinas sintéticas surgiram na tentativa de obter uniões mais resistentes à umidade. Na Primeira Grande Guerra aeronaves foram desenvolvidas utilizando adesivos à base de material orgânico. Em maiores altitudes, para maiores resistências, fizeram-se necessários materiais adesivos que garantissem a junção. A primeira resina sintética foi o Formaldeído Fenólico usado na junção de madeiras. No ápice da Segunda Guerra as resinas epóxis e fenólicas foram melhoradas para atender a indústria aeronáutica que necessitava de aeronaves com maior capacidade de carga, mais leves e com maior rigidez estrutural. No período de 1975 a 1987 houve o aumento de 50% no uso de adesivos [4], entre os quais os sete mais conhecidos (big seven) : acrílicos, cianoacrilatos, anaeróbicos, polivinilacetato, acetato de etileno vinílico, bloco de copolímero de estireno e poliuretanas, como mostra a Tabela 1. 6 Tabela 1 – Os setes grupos principais de adesivos e sua utilização, [4]. TIPO DE ADESIVO 1 - Acrílicos APLICAÇÃO Construção, têxtil, sensível à pressão, automotivo, eletro-eletrônico, abrasivo, embalagens, mobiliário 2 - Cianoacrilatos Eletrônico, uso doméstico, automotivo, brinquedos, cosméticos, eletrodomésticos, manutenção–reparo. 3 - Anaeróbicos automotivo, colagem estrutural, manutenção–reparo. 4 - Polivinilacetato Construção, embalagens, têxtil, mobiliário, consumidor, encadernação de livros 5 - Acetato de etileno vinílico Embalagens, têxtil, mobiliário, uso doméstico, filtros, automotivo, construção, encadernação de livros 6 - Bloco de copolímero de estireno Embalagens, sensível à pressão, automotivo, encadernação de livros 7 - Poliuretanas. Têxtil, embalagens, mobiliário, automotivo, construção, calcados 7 2.2. DEFINIÇÕES A ASTM D907-89 [1] apresenta uma classificação dos adesivos, vide Figura 1 : ADESIVO – substância capaz de manter unidos elementos pelo contato das superfícies. ADERENTE – elemento unido a outro elemento por adesivo. SUBSTRATO – camada mais superficial do elemento, que, caso seja aplicado o adesivo, possibilita sua junção a outro elemento. PRIMER – cobertura previamente aplicada ao substrato do aderente a fim de garantir melhor aderência do adesivo. JUNTA ADESIVADA – conjunto de elementos unidos pelo adesivo. ADESÃO – fenômeno que possibilita ao adesivo transferir uma carga do substrato para a junta adesivada. AB-HESÃO – o fenômeno da antiadesão, que identifica a menor adesão possível entre os substratos ou a capacidade de deslizamento entre os substratos; TEFLON ® e silicones são materiais ab-hesivos. ADESÃO PRÁTICA - medida da força física de uma junta; as falhas numa junta adesivada são identificadas como: FALHA ADESIVA – falha entre o adesivo e o substrato do aderente, ruptura entre substrato e adesivo FALHA COESIVA – falha entre as camadas internas do adesivo, ruptura entre adesivo e adesivo. Figura 1 - Nomenclatura da junta adesivada , [5]. 8 2.3. FUNÇÕES DOS ADESIVOS Os adesivos têm diversas funções [6], que serão descritas a seguir. a) Fixação Mecânica A função principal dos adesivos é a fixação mecânica das superfícies / partes, com carregamentos de um membro da junta para o outro, permitindo melhor distribuição de esforços comparado às fixações mecânicas clássicas (parafusos, pinos, rebites). Por essa característica, grandes estruturas adesivadas podem ser confiáveis, por um processo mais simplificado, com o menor peso e custo final. Como a junção se dá pela superfície, é possível a união de chapas de diferentes espessuras. Os esforços distribuídos pela área de contato, como também o fato de os processos de aplicação e cura não influírem com modificações mecânicas, como furos nem exigirem bruscas modificações nas temperaturas de superfície, não afetam microestrutura das ligas metálicas, permitindo uniões adesivadas entre ligas de alumínio e/ou magnésio a temperaturas adequadas sem afetar a integridade dos materiais componentes, diferente dos processos de soldagem ou da concentração de esforços pela fixação mecânica com parafusos / rebites, que exigem um tratamento especial na região. b) Calafetação e Isolamento Pela própria característica da união por contato entre as superfícies, os adesivos formam barreira à penetração e ao ataque dos fluidos. Também atuam como isolantes termoelétricos, que podem ter seu desempenho acentuado com o acréscimo de materiais (espumas ou partículas metálicas) para garantir conectividade elétrica entre os componentes. 9 c) Resistência à Corrosão e Vibração Adesivos podem prevenir a corrosão galvânica em juntas metálicas com materiais não similares, atuando também como barreiras para a vibração. As características para isolação podem ser ajustadas conforme a formulação do adesivo, lembrando que sua alteração afeta a resistência à tração etc. O isolamento permite a substituição de peças formadas (controle de estoque, área ocupado pelos estoques de pecas ao lado da linha) para o material bombeável com aplicação manual ou automática (robôs). O material isolante permite melhor controle de peso, o que reflete no peso final da carroceria do veículo, já que é aplicado nas regiões exatas com características controladas para a barreira ao som. O material é curado na estufa do primer, no caso da indústria automobilística. d) Resistência à Fadiga A resistência à fadiga está relacionada à capacidade de barrar a vibração. Com a especificação correta em função dos materiais envolvidos e características das juntas, os adesivos são capazes de trabalhar com esforços repetitivos em ciclos de carregamentos, sem propagação de falhas ou trincas. e) Contornos suavizados das juntas Os adesivos, em geral, não afetam a aparência das superfícies externas nas juntas coladas, diferente dos parafusos, rebites ou porcas, que tornam visível a transição nas juntas. Em situações onde a regularidade superficial e a aerodinâmica são importantes (painéis unidos na asa, fuselagem de aviões / painéis no teto dos automóveis), a suavidade nos contornos é determinante para não gerar ruídos causados pelo vento e instabilidade com o desgaste prematuro. Atualmente as pás dos rotores dos helicópteros são coladas, garantindo vida útil maior em comparação ao antigo processo que utilizava elementos mecânicos na fixação [6]. 10 f) Limitações Estruturas adesivadas devem ser cuidadosamente projetadas e utilizadas sob condições controladas, respeitando o limite operacional do adesivo / junta definido. As limitações ocorrem devido à associação de diferentes tipos de esforços em faixas de estresses da junta, esforços estáticos ou dinâmicos, condições do meio ambiente como umidade, temperatura e exposição a vapores e/ou líquidos a que são submetidas as juntas. As juntas produzidas com adesivos orgânicos são afetadas pela aplicação simultânea de umidade e esforço mecânico. Alguns adesivos, especialmente aqueles que contêm componentes sensíveis à umidade, apresentam baixo desempenho nessas condições. Juntas formadas por esse tipo de material não são capazes de sustentar carregamentos constantes que produzem mais de 10% do esforço da última falha em estado normal num curto período. Juntas produzidas por outros adesivos (como os cianocrilatos ou uretanos) podem resistir 50% do esforço de falha (failing stress) por períodos mais extensos. A durabilidade de uma junta adesivada é influenciada não somente pelas propriedades do adesivo como também pela preparação da superfície dos materiais a serem unidos. Se a camada da superfície estiver fraca e suscetível à umidade, a junta também o será [6]. 11 2.4. VANTAGENS E DESVANTAGENS DAS JUNTAS ADESIVADAS A Tabela 2 detalha as vantagens e desvantagens das juntas adesivadas Tabela 2 – Vantagens e desvantagens das juntas adesivadas, [6]. VANTAGENS - Melhor distribuição de esforços numa maior área de carregamento comparado às juntas com elementos mecânicos de fixação. - Possibilita a junção de materiais de diferentes espessuras em qualquer formato. - Possibilita a junção de qualquer combinação de materiais similares ou não. - Minimiza ou previne contra corrosão eletroquímica entre materiais dissimilares. - Resiste à fadiga. - Promove juntas suavizadas que não afetam a aerodinâmica da superfície externa à junção. - Permite a calafetação, isolamento (termoelétrico) e barreira contra a vibração num mesmo processo. - Freqüentemente mais rápido e com menor custo quando comparado às juntas com elementos mecânicos de fixação. - Temperatura necessária para a cura dos adesivos não afeta as características mecânicas dos metais a serem unidos. - Limpeza posterior à aplicação do adesivo (anterior à cura) não difícil de ser executada na produção. DESVANTAGENS - Necessita de cuidadosa preparação da superfície dos materiais a serem unidos (aderentes). - Alguns materiais adesivos requerem longos períodos para cura total e liberação para uso normal. - Limitação quanto à temperatura de serviço por volta de 175 °C (usual), porém, há adesivos disponíveis que atendem 370 °C em uso limitado. - Temperatura e pressão podem ser requeridas no processo de montagem. - Dispositivos podem ser necessários para aplicação e montagem dos conjuntos adesivados. - Normalmente necessário rígido controle das características do processo para garantir uma junta de qualidade. 12 2.5. TEORIA DA ADESÃO As pessoas possuem uma classificação intuitiva e operacional da adesão de componentes, geralmente associada à dificuldade de a junta adesivada se desfazer, identificando o adesivo aplicado como “bom“ ou “ruim”. Como exemplo, para proteger uma região que não deva ser pintada (mascaramento), a “boa” fita deve desenrolar-se facilmente, garantir perfeita adesão à superfície da região que irá mascarar, a tinta não deve penetrar nem pela fita nem pela borda adesivada entre a fita e a região, não permitir a remoção, com a fita, do substrato do aderente, garantir que a superfície do substrato permaneça limpa, sem vestígios do adesivo, que a película de tinta entre a região pintada e a região mascarada não fique picotada (característica específica da fita, com pequena parcela de participação do adesivo). Se a mesma fita permanecer um período acima do especificado e for exposta ao sol ou ao tempo, seu comportamento será radicalmente alterado, não permitindo que a remoção seja fácil e limpa, com ondulação e falha no mascaramento devido à umidade. Importante notar que o adesivo nos dois exemplos é o mesmo e constante, porém, a ação dos aderentes em função do meio afetou o resultado final do conjunto adesivado. Dessa forma, a qualidade de um conjunto adesivado é resultado não unicamente do adesivo aplicado, mas da interação dos componentes, das forças coesivas e adesivas e do meio ambiente a que está submetida a junta. Assim, de forma prática, aquilo que identificamos como adesão não é somente uma característica intrínseca do adesivo ou polímero, mas as interações da junta adesivada em relação ao meio e aos esforços a que está submetida. A percepção de uma “boa“ ou “má“ adesão depende de como a junta é formada, como será testada, as expectativas e se atende às condições de teste. As partes de uma junta adesivada falam por si mesmas, separadamente: o adesivo, o aderente, o primer, o tratamento superficial do substrato, mas é a interação das partes envolvidas que caracterizará e definirá o desempenho da junta adesivada. 13 Apesar da grande variedade de adesivos disponíveis hoje, com características e usos específicos, todos possuem quatro atributos básicos: • através somente da superfície de contato, os esforços e carregamentos são transferidos de um componente para o outro, numa junta adesivada; • devem comportar-se como líquidos, ao menos durante o período inicial da colagem, garantindo o molhamento da superfície dos aderentes; • apresentam contínuos e, algumas vezes, variáveis carregamentos internos através de toda a vida da junta adesivada; • devem trabalhar em conjunto com outros componentes a fim de fornecer uma junta adesivada durável, com resistência à degradação dos elementos pelo meio ambiente ao qual será exposta. A habilidade para carregamento dos esforços e a baixa viscosidade inicial a fim de facilitar o rápido molhamento da superfície definem que tipo de material deverá ser utilizado como adesivo. Os mecanismos de adesão vêm sendo estudados há anos, gerando teorias que, em conjunto (como o próprio conceito da adesão), apresentam propostas para explicação do fenômeno como um todo [6]. A ligação do adesivo a uma superfície (substrato), garantido o molhamento, é o resultado de: • FORÇAS DE ORIGEM QUÍMICA –ligações químicas diretas entre as interfaces. • FORÇAS DE ANCORAMENTO MECÂNICO – ancoramento mecânico nas rugosidades e porosidades superficiais dos componentes da junta. • FORÇAS ELETROSTÁTICAS – atração eletrostática entre as superfícies de contato. É a interação dessas forças que produz a junção adesiva. 14 2.5.1. FORÇAS DE ORIGEM QUÍMICA 2.5.1.1.Teoria da Adsorção A ligação do adesivo a uma superfície (substrato) é o resultado das forças mecânicas, físicas e químicas que interagem, permitindo a junção adesiva. Pelo conceito de “Ancoramento Mecânico”, o adesivo preenche os poros e rugosidades dos substratos do aderente; no caso das forças químicas, são as ligações químicas e interações intermoleculares que ocorrem nas interfaces dos sistemas heterogêneos. A Teoria de Adsorção estabelece que a adesão resulta do contato intermolecular íntimo entre dois materiais e envolve forças de superfície que se desenvolvem entre os átomos, identificando o principal mecanismo de adesão desejada [14]. As forças de superfície, mais comuns, que formam a interface entre adesivo e aderente são identificadas como Forças de Van der Waals, como também as interações ácido – base e as pontes de hidrogênio. 15 2.5.1.1.1. Força de Van der Waals Van Der Waals (Johannes Diderik van der Waals, 1837 – 1923) em 1873¸ tentou explicar as propriedades dos gases reais pela Equação (1) (p + a )( V − b) = nRT v2 (1) onde : p : pressão do gás v : volume n : número de moles de gás R : constante dos gases T : temperatura em Kelvin a – constante introduzida a fim de permitir a atracão entre as moléculas do gás, conhecida como constante de atracão de Van Der Waals b - constante introduzida afim de permitir volumes finitos de moléculas do gás Em 1930, foram encontrados três diferentes efeitos que contribuíram para a teoria da atração de Van der Waals: 1 – interação de momentos e dipolos permanentes de Keesom; 2 – ação polarizadora de uma molécula na outra de Debye; 3 – atração entre átomos apolares, originada de um efeito de mecânica quântica, de London. 16 2.5.1.1.2. Efeito Keesom Keesom (Willem Hendrik Keesom, 1876-1956) investigou as forças atrativas entre duas moléculas com momentos de dipolo permanente. Como a atração máxima acontece quando os dipolos estão alinhados do início ao fim (δ+ a δ-) [14], o efeito é conhecido como efeito de orientação. A energia potencial de atração mútua (VKeesom) para as duas moléculas iguais de dipolo permanente (µ) é dada pela Equação 2 VKeesom = − 2µ 4 3kTr 6 (2) onde : µ : energia potencial para o dipolo permanente k : constante de Boltzman (Ludwig Boltzmann 1844 -1906) T : temperatura em Kelvin r : distância entre duas partículas carregadas Ou entre as diferentes moléculas de momentos de dipolo µ1 e µ2 , pela Equação (3). VKeesom − 2µ12 µ 22 = 3kTr 6 (3) 17 2.5.1.1.3. Efeito Debye Debye (Peter Josephus Wilhelmus Debye,1884 – 1966) observou que, se as forças atrativas fossem simplesmente devidas ao efeito Keesom, a dependência da temperatura poderia existir, levando à redução significativa de atração em altas temperaturas, o que não ocorria na prática, de acordo com as experiências. Debye concluiu que um efeito atrativo adicional existia e investigou a ação polarizadora de uma molécula em outra. A expressão obtida para a energia potencial de atração mútua de duas moléculas iguais (VDebye) é dada pela Equação (4) : VDebye = − αµ 2 r6 (4) onde : α : polarisabilidade da molécula µ : energia potencial para o dipolo permanente r : distância entre duas partículas carregadas Para duas moléculas diferentes a Equação (5) fica: VDebye = − α1µ 22 + α 2 µ12 r6 (5) A dificuldade fundamental ainda existia, uma vez que todos os estudos foram feitos com gases inertes. Do ponto de vista da mecânica ondulatória essas moléculas eram simetricamente esféricas e numa base de tempo médio não possuíam um momento de dipolo ou quadripolo [14]. 18 2.5.1.1.4. Efeito London Segundo London, se, ao invés de um efeito de tempo médio, considerássemos uma foto instantânea das moléculas, várias configurações eletrônicas ocorreriam. Assim, para curtos tempos de vida, as moléculas poderiam possuir dipolos, que induziriam dipolos nas moléculas vizinhas. A conseqüência dessa interação é a atração entre as moléculas. London encontrou, por tratamento mecânico quântico do problema, a energia potencial de atração mútua (VLondon) dada pela Equação (6) : VLondon = − 3hυ0 α 2 4r 6 (6) onde : h: constante de Planck (Max Planck (1858-1947) υ0 : freqüência característica da molécula α : polarisabilidade da molécula r : distância entre duas partículas carregadas Para duas moléculas α1 e α2 e freqüências características ν1 e ν2, a Equação (7) fica: VLondon = − 3(hυ1 υ2 ) α1 α 2 2(υ1 + υ2 ) r 6 (7) A freqüência característica ν0 é geralmente relacionada com a fórmula de dispersão e, por essa razão, as forças de London são geralmente mencionadas, quando se trata de forças de dispersão. O quantum de energia h.ν0 foi considerado por London igual ao potencial de ionização de uma molécula. 19 2.5.1.1.5. Teoria da Quimissorção Quimissorção é o mecanismo das ligações químicas primárias que podem se formar através das superfícies de contato. Ligações químicas são fortes e proporcionam significativa contribuição à adesão intrínseca em alguns casos. Como exemplo, forças químicas primárias têm energias de superfície variando entre 60-1100 kJ/mol, consideravelmente mais altas que energias de forças secundárias (0,08 – 5,0 kJ/mol) [14]. Agentes de acoplamento e promotores de adesão são utilizados para auxiliar a fixação do adesivo na superfície por reação química. 2.5.1.2.Teoria da Difusão A Teoria da Difusão é observada no contato de polímeros interdifundindo-se, quando a barreira inicial é removida. Essa interdifusão ocorrerá, somente se os polímeros forem móveis (a temperatura deve estar acima da transição vítrea) e compatíveis. Entre os polímeros, incluem-se aqueles com estruturas químicas muito similares, como o polietileno e o polipropileno, que são incompatíveis. A teoria geralmente é melhor aplicada em ligações, como borrachas poliméricas, como também quando superfícies revestidas com adesivos de contato são pressionadas juntas e no solvente de soldagem de termoplásticos. Um exemplo de estrutura modificada por difusão é inchar as superfícies do poliestireno com butanona e pressionar um contra o outro. O solvente tem a função de abaixar a temperatura de transição vítrea para temperaturas menores que a temperatura ambiente, enquanto ocorre a interdifusão; posteriormente, o solvente se evaporará [14]. Este é o mecanismo de adesão para fabricação de kits de modelos plásticos. Os kits são feitos de poliestireno e o adesivo é uma solução de poliestireno com solvente orgânico. Um pequeno número de polímeros é compatível por interações específicas. Um par é polimetacrilato de metila e o outro policloreto de vinila que permite a interdifusão, quando adesivos de estrutura acrílica são usados para ligar o policloreto de vinila. 20 2.5.2. FORÇAS MECÂNICAS – ANCORAMENTO MECÂNICO O conceito de ancoramento mecânico ocorre, quando o adesivo penetra nos poros, fendas, aberturas ou outras irregularidades da superfície que adere ao substrato, travando-a mecanicamente. O adesivo deve molhar o substrato como também possuir propriedades reológicas específicas para penetrar nos poros e fendas num período de tempo razoável. Desde que uma boa adesão ocorra entre as superfícies lisas do aderente, o ancoramento ajuda a promover a adesão, porém, não é um mecanismo único [5]. O pré-tratamento da superfície que receberá o adesivo garante estabilidade na rugosidade, permitindo o ancoramento do adesivo de forma constante e, principalmente, uniforme e conhecida. Estes pré-tratamentos resultam em microrugosidades na superfície do aderente, o que melhora a força de ligação e durabilidade da junta. A preparação da superfície permite uma cinética de molhamento melhorada e uma maior superfície de contato do adesivo, já que este alcançará todos os picos e vales da micro-superfície rugosa, vide Figura 2. Figura 2 - Efeito da aspereza da superfície adesivada, [1]. 21 2.5.3. FORÇAS ELETROSTÁTICAS – TEORIA ELETROSTÁTICA Dois metais, quando em contato superficial, elétrons serão transferidos de um para outro, formando uma dupla elétrica, permitindo a tração elétrica entre as superfícies, conforme a Teoria da Eletrostática [5]. Como uma das características dos polímeros é a capacidade de isolamento, afigura-se difícil aplicar esta teoria em adesivos. 22 2.6. MOLHAMENTO E ESPALHAMENTO Para obter boa adsorsão é necessário contato íntimo a fim de que as interações de Van der Waals, interações ácido-base ou outros tipos de interações ocorram, por isso, um bom molhamento é essencial. De acordo com a Equação de Young [14] , Equação (8), as tensões superficiais nas três fases de contato são relacionadas com o ângulo de contato θ, conforme ilustra a Figura 3. γ SV = γ SL + γ LV cos θ (8) onde: γSV: tensão superficial sólido - vapor γSL: tensão superficial sólido - líquido γLV: tensão superficial líquido – vapor Figura 3 - Ângulo de contato da gota de líquido numa superfície plana, [1]. Outro importante fator é a habilidade do adesivo de espalhar-se espontaneamente no substrato, quando a junta é formada. O molhamento espontâneo ocorre, quando, conforme Equação (9) : γ SV ≥ γ SL + γ LV (9) Para um bom molhamento, a tensão superficial do adesivo líquido deve ser menor que a tensão superficial do substrato sólido[14], conforme Equação (10) : γ SV ≥ γ SL (10) 23 2.7. JUNTA ADESIVADA 2.7.1. INTRODUÇÃO A resistência à ruptura de uma junta adesivada é determinada por diversos fatores: propriedade mecânica dos materiais envolvidos extensão do contato entre as superfícies (número de faces, extensão, tipo e distribuição dos vazios) presença de tensões internas à junta geometria da junta detalhes mecânicos do carregamento preparação das superfícies Um padrão uniforme de tensões numa junta adesivada é raramente produzido pela aplicação de uma força externa. As fraturas iniciam, quando tensões locais excedem a resistência naquela região. Este raciocínio não está explicito na expressão de resistência à ruptura onde a média determinada pela força de ruptura pela área [17]. A tensão local pode ser maior que a média das tensões, a qual determinará a força real a que a junta poderá resistir. Esses efeitos deverão ser minimizados ou compensados. Tensões internas à junta também são produzidas pela diferença de expansão térmica dos materiais (aderentes e adesivos), durante o processo de aplicação e de cura, como também pelo encolhimento do adesivo, quando da mudança da forma líqüida para a sólida. É preciso levar todos esses fatores em consideração para que, no processo de junção dos materiais, as forças internas geradas na cura dos adesivos não fragilizem a junta, tornando-a vulnerável. 24 Para analisar as propriedades mecânicas de junções por adesivos em geral, é preciso levar em consideração: • as propriedades mecânicas dos substratos • as propriedades mecânicas e reológicas do adesivo • a geometria da junção • a adesão entre o adesivo e os substratos. A resistência real de uma junção por adesivo é chamada ADESÃO PRÁTICA (tensão necessária para romper a junção) e deve ser diferenciada da adesão propriamente dita, pois depende das propriedades do adesivo e do substrato. 2.7.2. TIPOS DE FALHA EM UMA JUNTA ADESIVADA Existem dois tipos de falha de uma junta unida por adesivo: • FALHA COESIVA – se a falha ocorre por rompimento no interior do filme de adesivo, o que pode ser observado, quando existem resíduos de adesivo nas faces dos substratos da junta, conforme apresentado na Figura 4 . Figura 4 – Indicação da região referente as falhas coesivas , adesivas e delaminação do revestimento metálico, [5]. 25 • FALHA ADESIVA – a falha ocorre por destacamento do adesivo do substrato, o que pode ser observado, quando o adesivo permanece totalmente em um dos substratos, não havendo vestígios aparentes no outro lado da junta (no outro substrato), conforme apresenta a Figura 4. Esta falha pode ser real ou aparente, pois é comum ocorrer uma falha de coesão muito próxima de um dos substratos, de modo que o filme residual de adesivo não é observável visualmente (olho nu), mas pode ser detectado por técnicas de análise de superfície, conforme mostrado na Figura 4. • FALHA de DELAMINAÇÃO do REVESTIMENTO METÁLICO A falha ocorre na ligação e fixação do revestimento metálico (revestimento de zinco aplicado no metal base ainda na fase de produção da chapa metálica na usina). Como o adesivo interagirá com o revestimento, caso este não possua perfeita aderência ao metal base, a junta falhará porem sem a ação direta do adesivo, conforme mostrado na Figura 4. 2.7.3. CARREGAMENTOS EXTERNOS Os principais esforços sofridos por uma junta ocorrem de três modos: tração, cisalhamento e compressão, conforme mostrado na Figura 5. No caso da juntas adesivadas, os esforços de compressão não apresentam riscos, mas favorecem a união. Figura 5 – Carregamentos em juntas, [15]. 26 Em geral, a resistência ao cisalhamento é muito maior que as resistências à tração, à clivagem e ao despelamento nas juntas adesivadas. Assim, para obter o máximo em resistência nas juntas adesivadas, deve-se enfatizar os esforços de cisalhamento, quando do projeto de uma junta. De acordo com as propriedades físicas do adesivo, a formulação envolve um compromisso viscoelástico, relacionado a aspectos de composição química e estrutura dos componentes do adesivo. Desse modo, alguns princípios gerais (qualitativos) devem ser estabelecidos como guias para a formulação. Como os adesivos são componentes de estruturas formadas de diferentes materiais, há diferentes propriedades mecânicas envolvidas, com restrições internas à estrutura. Um simples modo de carregamento externo normalmente produz tensões complexas, não uniformes. Desalinhamento de esforços em função da espessura das juntas pode produzir modos de tensão que não existem no carregamento externo, como também um pequeno desalinhamento num carregamento externo pode causar grandes concentrações de tensões na junta. O tipo mais comum de junta para a elaboração de corpos-de-prova é a sobreposta que, quando tensionada em cisalhamento, desenvolve padrão de tensão não uniforme ao longo da sobreposição da junta, conforme Figura 6. Figura 6 – Junta simples sobreposta, [15]. 27 Concentrações de tensão, que podem ser, muitas vezes, maiores que a média da tensão de falha da junta, desenvolvem-se nas extremidades da sobreposição da junta, devido a dois fatores[6]. • diferença de deformação entre o adesivo e o aderente em função do carregamento e • torção do ponto de junção provocada pelo desalinhamento da linha de ação dos esforços em função da espessura da junta. Desalinhamento no carregamento é uma característica de junta simples sobreposta, que gera torção dos esforços na união. Se o momento torçor é muito grande, os aderentes giram e carregam o final da junta com tensão normal à linha de adesão. A concentração de esforços no final da junta simples sobreposta apresenta um comportamento característico. A média da tensão de ruptura decresce com o aumento do comprimento na região da junta, porém, é independente de sua largura. Na realidade, a tensão de ruptura aumenta com o aumento do comprimento na junta, mas alcança um valor-limite, quando a sobreposição começa a ficar muito grande. A tensão de ruptura de uma junta simples sobreposta não é proporcional à área falhada, nem os esforços são iguais para a mesma área construída, mesmo respeitando as características dos materiais envolvidos. As tensões numa junta simples são proporcionais à área sobreposta somente com um comprimento de junta constante e se a área é variável na largura da junta. Assim, uma junta com 25 mm de largura por 125 mm de comprimento é mais fraca que uma junta com 125 mm de largura por 25 mm de comprimento [6]. A média da tensão de ruptura de uma junta simples sobreposta é determinada pela máxima tensão no final da junta. Modificações na junta permitem distribuição mais uniforme de esforços, promovendo juntas mais resistentes. 28 2.7.4. ABORDAGENS PRÁTICAS QUANTO A RESISTÊNCIA JUNTA Existem sugestões para melhorar a resistência da junta, que são baseadas na observação prática durante a elaboração e teste de juntas coladas. Dentre as sugestões pode-se citar [6]: • reduzir a torção da junta pela estruturação dos aderentes; • permitir que a junta torça mais facilmente em função da redução da espessura dos aderentes, o que permite que o adesivo fique menos tensionado no final da junta; • modificar as características do adesivo, como a capacidade de adesão ou espessura da camada a fim de permitir maior resistência a maiores esforços. • diminuir a largura de sobreposição da junta; • associar uma fixação mecânica (rebite, solda a ponto), próxima ao final da junta, aumentando o rendimento geral da junta (adesivo + fixação mecânica). 29 2.8. PROCESSO DE TRATAMENTO DE SUPERFÍCIE A preparação da superfície dos aderentes (materiais a serem unidos pela superfície pelo adesivo) é o primeiro cuidado para obtenção de uma junta adesivada de qualidade com características controladas. O tratamento difere em função dos materiais e do grau de complexidade exigido pela junta, desde uma simples limpeza com solvente em poucos minutos até um pré-tratamento de diversos estágios e tratamento químico da superfície com duração de 30min ou mais [6]. O pré-tratamento visa remover a camada superficial original, desconhecida e não uniforme dos componentes a serem unidos pelo adesivo e, a partir do processo de limpeza e tratamento químico superficial (caso necessário), garantir uma superfície controlada, conhecida, com repetibilidade e uniformidade nos conjuntos ou junções com as características previamente definidas. No caso de aderentes que, em função dos processos de transformação anteriores, receberam óleos e/ou desmoldantes, é necessário que a superfície seja preparada ou o adesivo definido possua a capacidade de assimilar e dissolver óleos / graxas na sua composição interna, permitindo uma junta adesivada uniforme e controlada. É importante que o processo seja conhecido e estável, definindo um padrão de superfície, para permitir o controle. Caso a junta necessite de pré-limpeza / tratamento, deve atender a um padrão de uniformidade. 30 2.8.1. PREPARAÇÃO DA SUPERFÍCIE METÁLICA A colagem dos adesivos é o tipo de método de junção que é fortemente dependente das propriedades da superfície do material. Uma única camada com a espessura de uma molécula de contaminante pode atrapalhar a molhabilidade ideal do adesivo na superfície do aderente, impedindo o preenchimento da junta e o contato íntimo entre os substratos que serão colados e o adesivo. A profundidade das interações entre o adesivo e o substrato pode variar de acordo com o tipo de material. Para materiais cristalinos com um acabamento perfeito, a interação pode abranger um ou dois planos cristalinos. Já para madeira e outros materiais porosos, a interação pode ser várias centenas de nanômetros [7]. Na maioria dos casos envolvendo superfícies metálicas, as energias entre o adesivo e o substrato são suficientes para promover o molhamento e a conseqüente adesão. Contudo, em muitos polímeros, a adesão e o molhamento adequado para dar a resistência necessária à junta não ocorrem, a menos que as superfícies sejam polarizadas por oxidação, tratamentos por plasma, etc. Nas superfícies rugosas a área é maior que nas superfícies lisas com as mesmas dimensões. O aumento de superfície de contato possibilita melhor distribuição das forças e da carga aplicada entre os dois materiais a serem unidos. A superfície de um material pode possuir composição química diferente da composição do seu interior, o que pode acarretar problemas de corrosão ou adesão da superfície com o interior do material. Em alguns metais, a propriedade de adesão da superfície modificada quimicamente pode ser muito importante para o processo de adesão, como é o caso do alumínio, cujo óxido promove uma melhor fixação do adesivo e possui uma adesão boa entre o metal e o óxido. Já o óxido de ferro formado na superfície não tem adesão ao ferro metálico, impossibilitando a utilização do óxido para fixação do adesivo [7]. 31 É preciso considerar sempre o tratamento da superfície em conjunto com as outras propriedades dos adesivos, para definir a adesão entre os materiais. Existem alguns procedimentos para a preparação superficial anterior a junção: • nenhum tratamento (menor custo, porém, pior reprodutibilidade); • lavagem por solvente; • lavagem por vapor de solvente; • abrasão mecânica; • tratamento por plasma; • ataque químico ou decapagem; • deposição química e • anodização por ácido fosfórico (maior custo porém melhor reprodutibilidade). Um processo de limpeza não pode ser considerado bom ou ruim, apenas ser, ou não, selecionado adequadamente segundo as condições de adesão e custos, o que envolve a análise da qualidade necessária da junção. Os processos estão listados de acordo com a sua reprodutibilidade. 32 2.8.2. PROCESSOS DE LIMPEZA A limpeza com solvente ou desengraxe por vapor é o mínimo tratamento superficial à pré-adesivação em superfícies metálicas, mesmo para os processos mais complexos e longos. O nível de tratamento de pré-limpeza da superfície metálica a ser adesivada é diretamente proporcional à criticidade, responsabilidade e ambiente a que a junta estará exposta, em situações onde o elemento único de ligação entre os componentes será o adesivo. A tensão inicial na junta não é indicador suficiente de sua durabilidade, quando exposta ao serviço. Juntas com o mínimo pré-tratamento superficial deverão apresentar as mesmas tensões de ruptura de juntas de mesmo material dos aderentes, porém, com pré-tratamento químico mais elaborado, apresentarão uma durabilidade reduzida, quando expostas a ambientes adversos à junção de materiais por adesivos (umidade/temperatura). Pré-tratamento químico em superfícies metálicas geralmente consiste na imersão em desengraxantes líqüidos em alta temperatura, com posterior enxágüe em água para eliminação do desengraxante ativo da superfície e processo de secagem.Tratamentos à base de ácidos e oxidação são mais agressivos, por isso, devem possuir controle rigoroso para não atacar em excesso a superfície a ser adesivada. Tratamentos à base de ácido sulfúrico ou solução de dicromato de sódio para preparação de superfícies de alumínio ou soluções alcalinas de hipoclorido podem ser utilizados em superfícies aderentes de cobre [6]. 33 a) Nenhum tratamento. No caso de não ser feito nenhum tratamento, a superfície continuará com toda a irregularidade. Tal processo de limpeza não é reproduzível. Cada superfície tem um grau de rugosidade e composição química diferentes, causando desvios durante a adesão para várias superfícies. Na indústria automotiva, onde o material principal são os painéis estampados de aço, a aplicação dos adesivos estruturais na formação das carrocerias de chapas de aço, as superfícies de contato que receberão os adesivos não são tratadas, pois seria necessário preparação específica das etapas do processo já existente para os demais processos de junção, exigindo altos investimentos. As chapas metálicas são transformadas em peças pelo processo de estampagem, onde são utilizados óleos especiais para correta deformação sem rachaduras, excessivas rugas ou estricção. As chapas seguem sem prévia limpeza, pois oneraria em excesso o processo. Os painéis são enviados para a área de submontagem (“área de armação de carroceria”) com uma película de óleo de estampagem. A responsabilidade de absorver este óleo e ainda garantir união entre os materiais metálicos é exclusiva dos adesivos (ou materiais selantes resistentes à solda a ponto), que são desenvolvidos com a característica específica de absorção. b) Lavagem por solvente A lavagem por solvente é capaz de remover a maioria dos contaminantes orgânicos, mas são necessários outros artifícios, para evitar que os contaminantes sejam depositados novamente, e boa ventilação do local onde o tratamento será realizado. 34 c) Lavagem a vapor A lavagem a vapor é similar ao processo de lavagem por solvente, com a vantagem principal de não permitir a deposição do contaminante sobre a área anteriormente limpa. A limitação está no processo que está restrito a pequenas peças (joalheria ou peças especiais de aeronáutica). d) Abrasão mecânica Este processo é realizado pelo jateamento de diversos materiais, a partir do mais tradicional, onde a areia é utilizada como material abrasivo até as esferas de vidro, aço e materiais orgânicos, como cascas de nozes. A especificação do material a ser jateado é em função do material a ser limpo e seu grau de abrasão. É necessário que seja realizado em câmara selada para que o contato com o ar ambiente não inicie o processo de corrosão da superfície limpa. e) Tratamento por plasma Tratamento por plasma, tratamento por descarga elétrica ou CDT (Corona Discharge Treatment), são utilizados principalmente para melhorar as características polares das superfícies e as propriedades mecânicas e aumentar a capacidade de unir polímeros com baixa energia de superfícies (PE - Polietileno, PP - Polipropileno). Em uma câmara fechada a vácuo, é aplicado o plasma sobre a superfície a ser tratada; a atmosfera em que é feito o tratamento tem influência nas características finais do acabamento. O CDT é feito geralmente à pressão atmosférica, de forma contínua, não necessitando de vácuo. 35 f) Ataque químico Este processo remove as camadas atômicas mais superficiais e deixa expostas camadas atômicas mais homogêneas, porém, apresenta os mesmos inconvenientes dos processos de limpeza por solvente, onde há o risco de contaminação de uma área anteriormente limpa por uma camada não homogênea ou deposição de contaminantes. Com deposição controlada de uma camada atômica obtém-se uma superfície bem controlada e reprodutível, sendo um dos melhores processos de tratamento de superfície, apesar de excessivamente caro. g) Deposição química Com deposição de uma nova camada atômica sobre a superfície do material, pode-se obter uma superfície bem controlada da camada final, com as características controladas para a adesão. 2.8.3. APLICAÇÃO DE PRIMERS A superfície dos materiais não é isenta de variações. Dependendo do histórico do material, ela pode sofrer ou não mudanças que devem ser contornadas de alguma forma. Neste caso, é recomendável a aplicação de primers na superfície com o intuito de modificá-la e prepará-la para melhorar o contato e aderência com o adesivo em si. São três as funções dos primers [6] : • proteger o substrato de contaminações ou alterações da superfície durante o período entre a preparação da superfície e a aplicação do adesivo; • penetrar nas micro-rugosidades e porosidades, nivelando a superfície, e • dissolver pequenas quantidades de contaminações orgânicas. 36 Os primers são geralmente soluções diluídas dos adesivos que serão aplicados em solventes orgânicos, o que faz com que sua viscosidade seja muito menor que a dos polímeros adesivos. Os primers possibilitam a existência do polímeros em regiões nas quais não conseguiriam penetrar devido à alta viscosidade, aumentando a energia de adesão. Assim, temos uma camada de menor espessura, mais maleável que possibilita melhor interação com o aderente, garantindo uma região de melhor contato. Os primers ainda podem servir como veículo para os outros componentes, com as mais diversas finalidades, como inibir a oxidação, proporcionar melhor molhabilidade e controlar o espalhamento. Compatibilizantes, materiais diferentes dos primers, também possibilitam ao polímero aderir a uma superfície que não é a superfície do substrato, mas intimamente ligada a este (preparador de superfície). 37 2.9. TIPOS DE ADESIVOS A interdependência entre os aderentes, preparação da superfície de contato e o próprio adesivo influem na qualidade e características da junta adesivada. Um adesivo é normalmente uma mistura de vários materiais, dos quais dependem as propriedades desejadas na junta final. O material básico de colagem pode ser qualquer substância que produza adesão entre as superfícies. Solventes são usados em muitos sistemas para obter controle de viscosidade. Em alguns casos, moléculas de baixo peso e de alta fluidez são adicionadas à resina para ajudar no controle da viscosidade. Cargas, como óxidos metálicos, pós minerais e alguns tipos de fibras, são usadas para diminuição do coeficiente de expansão térmica, intervalo de temperatura de uso controle de reforço e viscosidade, principalmente quando se deseja uma resina tixotrópica. O mais comum deste material é uma ultrafina rede de sílica, como o Cal-O-Sil, (Sílica Pirogênica) [6]. Catalisadores e endurecedores ativam o sistema de resinas, especialmente quando são termofixas. Ácidos, bases, sais, álcoois, compostos sulfonados e perióxidos são alguns tipos de materiais catalisadores. A seleção deve ser baseada no conhecimento do mecanismo de reação de polimerização que acontece durante a cura ou endurecimento do adesivo. Catalisadores são muito importantes na formação da junta final. Uma quantidade de catalisador acima ou abaixo do recomendado pode causar um resultado de junta fraca [8] e [9]. Há vários tipos e grupos de adesivos, classificados a partir de seu uso, composição química e modo de aplicação. Um adesivo estrutural, por exemplo, normalmente é utilizado para aplicações de alta responsabilidade (quando o adesivo é o responsável único pela união). A expressão “estrutural primário” 38 descreve adesivos de altíssima responsabilidade, como os utilizados na indústria aeronáutica e naval, e “estrutural secundário”, outras aplicações, adotando-se, arbitrariamente, um valor de resistência de 6,8 MPa (1000 psi) para diferenciar os dois tipos [8] e [9]. Tal definição é considerada por muitos insuficiente, pois quase todas as empresas têm especificação para ambos os casos, sempre em diferentes contextos. O adesivo não estrutural não suporta uma carga apreciável e pode ser usado várias vezes na mesma superfície. Os adesivos, por suas características físicas, podem ser: termofixos, termoplásticos e outros tipos. 2.9.1. ADESIVOS TERMOFIXOS Resinas termofixas são substâncias sintéticas orgânicas que podem ser convertidas por reação química em permanente cura, praticamente infusível, em sólido insolúvel. Essas resinas são polímeros de alto peso molecular para formar substâncias rígidas e com alta resistência mecânica. Resinas termofixas normalmente têm um alto módulo de elasticidade, não suportam combustão e têm boa resistência química. Quando reage, o sistema termofixo não é liqüefeito pelo aquecimento, mas pode ser deteriorado ou decomposto sob temperaturas acima de suas limitações [6]. Os adesivos termofixos estão disponíveis em três formatos: liqüido, em pasta e sólido. Em aparência líqüida possuem geralmente alta fluidez; apresentados em um componente ou em duas partes, podem ou não conter cargas sólidas, com ou sem corantes. Certos sistemas podem ser identificados como 100% sólidos, cujos componentes já estão no estado sólido ou são completamente reagentes com um componente sólido; podem conter um não-reativo, solvente volátil ou dispersante, necessário para a existência do sistema ou para garantir as características de aplicação. Eventualmente, um componente de um sistema de 39 duas partes (normalmente o agente de cura) é sólido, requerendo que os dois componentes sejam misturados a altas temperaturas para que seja alcançado ponto de amolecimento e mistura do componente sólido. A distinção entre os formatos líqüido e pastoso (embora ambos sejam fluidos) se dá pelo fato de as cargas aplicadas nas pastas serem diferentes, mais carregadas com cargas sólidas ou levemente mais densas. Certas pastas são modificadas para garantir as características tixotrópicas (gel, quando em repouso, mas tornando-se fluidas, quando agitadas) de modo que a massa do adesivo não seja deformada, caia ou flua pelos espaços dos componentes a serem unidos pelo adesivo, a menos que sejam conformados por uma ação mecânica para a correta aplicação (por exemplo, sendo distribuídos pela superfície da junção pela espátula) ou que não escorram para fora da região de união numa posição vertical durante a aplicação ou, mesmo, durante a cura do adesivo, nem que dificulte o posicionamento dos componentes a serem unidos pelo adesivo em forma de pasta. Adesivos termofixos também são apresentados na forma de filmes com ou sem proteção mecânica (papel ou plástico que protege a camada adesiva). Filmes podem ser cortados ou estampados em diversas formas, permitindo peças préformadas, adequando-se às áreas a serem adesivadas. O manuseio e aplicação dos adesivos em forma de filmes (sólidos) não exigem preparação e limpeza das áreas, como quando se aplica o mesmo adesivo no formato líqüido ou pastoso. Tal característica é uma das maiores vantagens do formato sólido (filme) em relação ao formato líqüido ou pastoso. O armazenamento refrigerado para alguns tipos de adesivos em forma de filme prolonga o tempo de estocagem, principalmente para os adesivos compostos por um único material. A refrigeração é indispensável para os filmes adesivos que reagem e curam à temperatura ambiente. 40 2.9.2. ADESIVOS TERMOPLÁSTICOS As resinas termoplásticas são normalmente empregadas para união de componentes com superfície de metal ou plástico. Não são tidas como bons adesivos, principalmente quando submetidas a elevadas temperaturas; amolecem, quando aquecidas e endurecem, quando resfriadas, como uma barra de manteiga. As resinas termoplásticas mais comuns são a polivinil, acrílica, celulósica e poliamida [6]. Os adesivos termoplásticos são encontrados nos mesmos formatos que os termofixos, à exceção do pastoso. Na forma líqüida, pode ser uma solução e/ou uma dispersão da base do polímero termoplástico e de outros ingredientes em um veículo volátil; podem ser 100% sistemas sólidos, contendo um monômero líqüido, prepolímero e catalisadores líqüidos, a que é adicionado um acelerador que induza a polimerização para o estado sólido, polímero com alto peso molecular. Adesivos termoplásticos também estão disponíveis na forma sólida (principalmente no formato de filmes protegidos ou não por filme de papel ou plástico), na forma de granulado, de cordão extrudado, flexível ou rolo apropriado para aplicação automática. Os filmes adesivos termoplásticos são convertidos na forma fluida por solvente ou temperatura. A ativação por solvente somente é apropriada em aplicações onde um ou ambos os componentes aderentes são sensíveis ao solvente, por exemplo, por difusão. A ativação por temperatura é utilizada, quando os aderentes não são permeáveis e são capazes de resistir às temperaturas requeridas para a ativação. Nesses componentes, a temperatura cura as resinas termofixas. Esta técnica de ativação também é utilizada para a junção de substratos, um ou ambos, revestidos com um adesivo à base de solvente apropriado, curado sem o efeito de tack (pega por contato característico de material adesivo, quando não curado). Adesivos termoplásticos que não contenham nenhum tipo de resina reativa à temperatura e que são aquecidos para se tornarem fluidos e melhorar a aplicação 41 são conhecidos como ‘cola quente” (hot melt). Muito utilizados em artesanato por sua fácil aplicação com sistema de pistola, são também apropriados para produções em alta velocidade, devido à possibilidade de automatização do processo, como na indústria eletrônica.. 2.9.3. OUTROS TIPOS DE ADESIVOS Alguns adesivos possuem mecanismos únicos de cura. Adesivos anaeróbicos de um componente, que permanecem fluidos na presença de oxigênio, mas curam e tornam-se sólidos na ausência do mesmo, possuem características de resistência equivalente aos adesivos estruturais. Adesivos anaeróbicos de um componente ativo curam à temperatura ambiente em várias horas. A cura pode ser acelerada em questão de minutos em altas temperaturas com o uso de primers / aceleradores. Os adesivos à base de ciaonacrilatos curam em curto período de tempo (variando de 10 a 15 segundos), se condicionados a finíssimas espessuras de filme adesivo entre partes devidamente ajustadas e fixadas. O mecanismo de cura é uma polimerização aniônica induzida pela presença de base [6]. A fina camada do filme de umidade usualmente presente nas superfícies expostas em atmosfera normal já é suficiente para o endurecimento dos materiais, se estes forem aplicados em finíssima camada entre os componentes. Também estão disponíveis adesivos que possuem o sistema de cura, quando expostos à luz ultravioleta, a um feixe de elétrons e à umidade. 42 2.10. CLASSES DE ADESIVOS Os adesivos são divididos em cinco grupos clássicos [6]. • ESTRUTURAIS • COLA QUENTE (HOT MELT) • SENSÍVEIS À PRESSÃO • À BASE D’ÁGUA • CURA POR ULTRAVIOLETA (UV) E FEIXE DE ELÉTRONS (FE) As Tabelas 3 e 4 a seguir apresentam as principais características dos adesivos, suas vantagens e limitações. Neste trabalho, foram empregados somente os adesivos estruturais com base epóxi. 43 Tabela 3 – Características dos vários tipos de adesivos, [6]. Tipos de Adesivos Características Juntas podem ser submetidas a grandes taxas da carga máxima de falha de carregamento no ambiente de serviço. ¾ A maioria dos materiais são termofixos. Estrutural ¾ Sistemas compostos de um ou dois componentes. ¾ Cura do adesivo em temperatura alta ou ambiente. ¾ Larga escala de custo. ¾ Diversas famílias químicas com variação quanto à resistência e flexibilidade. ¾ 100% termoplástico sólido. ¾ Molda-se em líquido de baixa viscosidade quando aplicado em superfícies. ¾ Ajuste rápido, sem cura. Cola ¾ Viscosidade ao moldar-se é importante propriedade. Quente ¾ Diferentes formulações permitem sensibilidade ou não à pressão. (Hot ¾ Compostos com diferentes aditivos para garantir a adesividade de contato Melt) (tack) e a capacidade de molhamento. ¾ Mantém substratos unidos, quando aplicada leve pressão à temperatura ambiente. ¾ Disponível com base de solvente orgânico, base d’água ou sistema de cola Adesivo quente a bastão (hot melt). Sensível a ¾ Algumas formulações requerem composição consistente (base de borracha) a fim de alcançar “pega adesiva”, visto que outros (poliacrílicos) não Pressão necessitam. (ASP) ¾ Disponíveis em filmes ou fitas, com (forma mais comum) ou sem suporte, na forma de substrato direto. ¾ Principalmente utilizados com fitas ou etiquetas. ¾ Inclusos os adesivos dissolvidos ou dispersos (látex) em água. ¾ Em substratos porosos, a água é absorvida ou evaporada a fim de permitir a colagem. ¾ Em substratos não porosos a água deve ser removida previamente a fim de Base permitir a colagem. D’água ¾ Alguns substratos são colados em função da reativação da secagem do filme adesivo sob temperatura ou pressão. ¾ Muitos são baseados em adesivos naturais (animal ou vegetal). ¾ Não são sensíveis a pressão (maioria), porém, auxiliam a aplicação. ¾ 100% líquidos reativos à cura, transformando-se em sólidos. Ultra Violeta ¾ Um dos substratos deve ser transparente aos raios ultravioletas (UV), exceto quando adesivos de duas fases são utilizados. (UV) ¾ Em algumas formulações de adesivos curáveis a UV, o mecanismo da segunda cura ocorre, quando introduzido calor ou umidade ou quando eliminado o Feixe de oxigênio (cura anaeróbica). Elétrons ¾ Nos adesivos curados a feixes de elétrons (FE), a densidade do material afeta a (FE) penetração dos raios e o resultado final. ¾ 44 Tabela 4 – Vantagens e limitações dos diferentes tipos de adesivos, [6]. Tipos de Adesivos Vantagens Grande força de união. Grande capacidade de resistir aos carregamentos. ¾ Boa resistência a altas Estrutural temperaturas. ¾ Boa resistência aos solventes. ¾ Boa resistência à fluência. ¾ Disponíveis na forma de filmes. ¾ 100 % sólidos, sem solventes. ¾ Eficaz p/ superfícies imperfeitas. Cola ¾ Rápida adesivação. Quente ¾ Alta capacidade de preencher (Hot espaços Melt) ¾ Rígida para junções flexíveis. ¾ Propriedade de proteção. ¾ Etiquetas e filmes possuem espessura uniforme. Adesivo ¾ “Pega” permanente em Sensível a temperatura ambiente. Pressão ¾ Não requerida ativação. (ASP) ¾ Disponível em filmes, etiquetas rígidas ou flexíveis. ¾ Fácil de aplicar. ¾ Baixo custo, não inflamável. ¾ Grande prazo de estocagem. ¾ Fácil de aplicar. Base ¾ Boa resistência a solventes. D’água ¾ Alto peso molecular de dispersão quando com altos sólidos de baixa dispersão. ¾ ¾ Ultra Violeta (UV) Feixe de Elétrons (FE) Limitações Sistema de dois componentes requer cuidados na proporção e na homogeneização da mistura. ¾ Alguns com baixa resistência ao arrancamento. ¾ Alguns difíceis de remover para reparar. ¾ Alguns necessitam de calor na cura. ¾ Termoplásticos possuem limitada resistência a altas temperaturas. ¾ Baixa resistência a fluência. ¾ Pequena penetração devido ao rápido acréscimo de viscosidade no resfriamento. ¾ Resistência limitada pela viscosidade. ¾ Vários são baseados em borracha necessitando de formulação. ¾ Baixa capacidade de preencher espaços vazios. ¾ Limitada resistência em alta temperatura. ¾ Baixa resistência à água, umidade. Secagem lenta. ¾ Tendência ao congelamento. ¾ Baixa resistência sob carregamento. ¾ Baixa resistência à fluência. ¾ Resistência à temperatura limitada. ¾ Retração em certos substratos, quando aplicado em filmes ou etiquetas. ¾ Cura rápida (entre 2 e 60 seg.). ¾ Alto custo dos equipamentos. ¾ Somente um componente líqüido, ¾ Alto custo da matéria-prima. sem cura ou solventes. ¾ UV cura somente por materiais transparentes (ou cura secundária e ¾ Cura a frio, substratos sensíveis à necessária). temperatura podem ser colados. ¾ Junções por UV/EF são ¾ Cura dificultada em juntas complexas. opticamente limpas. ¾ Diversas curas em UV possuem baixa estabilidade climática, pois continuam ¾ Alta produtividade absorvendo raios UV. ¾ Boa resistência ao cisalhamento. ¾ ¾ 45 2.10.1. ADESIVO ESTRUTURAL O adesivo estrutural é utilizado para a transferência de carregamento entre superfícies aderentes em ambientes de serviço onde o conjunto é exposto a exigências ou em estruturas de engenharia onde se requer alta confiabilidade devido à responsabilidade da solicitação à qual a junta está exposta. Este tipo de adesivo pode ser submetido a tensões de cisalhamento muito próximas à de tensão de ruptura por longos períodos sem a efetiva falha da junta adesivada. A maioria dos adesivos estruturais são polímeros termofixos, sendo utilizados somente alguns termoplásticos. Os adesivos estruturais termofixos possuem boa resistência ao calor, o que permite aplicações em altas temperaturas e boa resistência à fluência e a solventes. São fáceis de obter na forma de filmes, os conhecidos filmes estruturais, altamente empregados na indústria aeronáutica devido à facilidade de modelação para a formação de peças internas à cabine e fuselagem das aeronaves [7]. Geralmente, são sistemas de um ou dois componentes, possuem ampla faixa de temperatura de cura, desde a temperatura ambiente até a temperaturas elevadas (180°C a 210°C). 2.10.2. PRINCIPAIS FAMÍLIAS QUÍMICAS As principais famílias químicas utilizadas em adesivos estruturais são: • EPÓXIS (objeto de nosso estudo) • POLIURETANOS • ACRÍLICOS MODIFICADOS • CIANOACRILATOS • ANAERÓBICOS 46 As Tabelas 5 e 6 a seguir apresentam as principais famílias químicas, suas vantagens e limitações. Tabela 5 – Vantagens e limitações dos adesivos estruturais mais empregados, [6]. Tipos de Adesivos Estruturais Epóxi Vantagens Grande força de união. Boa resistência aos solventes. ¾ Alta capacidade de preencher espaços. ¾ Boa resistência nas altas temperaturas. ¾ Diversificação em formulações. ¾ Relativo baixo custo. Reação exotérmica. Sistema de dois componentes, requer cuidados na proporção e na homogeneização da mistura. ¾ Formulação com um componente requer armazenamento refrigerado e elevada temperatura de cura (ativador). ¾ Pequeno tempo de utilização para processamento. (perda material). ¾ Material sensível à umidade, curado ou não curado. ¾ Limitada resistência em alta temperatura com ou sem umidade. ¾ Pequeno tempo de utilização para processamento. (perda material). ¾ Requer equipamento especial para homogeneização e liberação do adesivo. ¾ Baixa resistência em alta temperatura. ¾ Cura mais lenta quando comparado aos anaeróbicos ou cianoacrilatos. ¾ Tóxico e inflamável, exala forte odor. ¾ Requer equipamento especial para liberação do adesivo. ¾ ¾ ¾ ¾ Variação no tempo de cura Grande resistência. ¾ Excelente flexibilidade mesmo a baixas temperaturas. ¾ Um ou dois componentes, cura em diversas temperaturas. ¾ Custo razoável. ¾ ¾ Poliuretano Limitações Boa flexibilidade. Boa resistência ao cisalhamento e arrancamento. Acrílico ¾ Não requer homogeneização. modificado ¾ Age em superfície contaminada (óleo). ¾ Cura à temperatura ambiente. ¾ Custo moderado. ¾ Cura rápida à temperatura ambiente. ¾ Um componente. ¾ Alta força de tração. Cianoacrilato ¾ Grande período de validade. ¾ Boa aderência ao metal. ¾ Aplicação diretamente da embalagem. ¾ Cura rápida à temperatura ambiente. ¾ Boa resistência aos solventes. Anaeróbico ¾ Não requer homogeneização. ¾ Período de validade indefinido. ¾ Alta resistência para alguns substratos. ¾ Não tóxico, custo moderado. ¾ ¾ Alto custo Baixa durabilidade em algumas superfícies. ¾ Resistência a solventes limitada. ¾ Baixa resistência em alta temperatura. ¾ Perigo na aplicação, cola na pele. ¾ ¾ Não recomendado para superfícies permeáveis. ¾ Não cura ao ar como um filete úmido ¾ Limitado espaçamento entre as peças (não atua em grandes espaçamentos). ¾ 47 Tabela 6 – Propriedades dos 5 principais grupos dos adesivos estruturais, [6]. Propriedades dos Adesivos Estruturais Substrato colado Epóxi maioria 121 Faixa a temperatura de -55 serviço (°C) Resistência baixa ao Impacto Tensão de Cisalhamento 15,4 (MPa) Tensão de Arrancamento < 525 (N/m) Cura aquecida ou sim homogeneizaçã o requerida Resistência a excelente solvente Resistência à excelente umidade Limitação ao espaçamento entre as partes a nenhum serem unidas (mm) Odor exalado suave Toxicidade moderada Flamabilidade baixa Poliuretano Acrílico Cianoacrilato Anaeróbico modificado metal, vidro ou termofixo 149 a - 55 79 a -157 121 a -73 metal ou plástico não poroso 79 a - 55 excelente boa baixa regular 15,4 25,9 18,9 17,5 14.000 5.250 < 525 1.750 sim não não não boa boa boa excelente regular boa baixa boa nenhum 0,762 0,254 0,635 suave moderada baixa forte moderada alta moderado baixa baixa suave baixa baixa mais liso, mais liso, não poroso não poroso 48 2.10.2.1. Adesivo estrutural à base de Epóxi Os adesivos à base de epóxi são largamente empregados como adesivos estruturais, incluindo um sistema de dois componentes à temperatura ambiente, sistema de dois componentes à elevada temperatura. Os sistemas de um componente usualmente requerem aquecimento para o processo de cura. Adesivos termofixos à base de epóxi estão disponíveis em diversas formulações, podendo ser utilizados para junção de diversos substratos. Estes adesivos possuem boa resistência, não dispersam materiais voláteis durante a cura e apresentam pequena contração. Entretanto, possuem pequena resistência ao despelamento e arrancamento e baixa flexibilidade, já que, por característica, os materiais epóxis são quebradiços [6]. Um típico sistema de dois componentes consiste na resina e no material endurecedor, os quais são empacotados separadamente. No sistema de um componente, a resina e o endurecedor são empacotados juntos. Outros possíveis aditivos são os aceleradores, os diluentes de reação, os plastificantes, as resinas modificadoras e as cargas de enchimento. A resina epóxi mais comum é baseada no Éter Diglicidio de Bisfenol A (DGEBA). [17]. Típicos endurecedores (agentes de cura) incluem: • Poliaminas Alifáticas - permitem a cura à temperatura ambiente ou levemente elevada no sistema de bi-componente. • Poliamidas Fatty - aumentam a flexibilidade e são largamente empregadas. • Poliaminas Aromáticas - substâncias sólidas, com a temepratura fundem liberando a amina aromática que reage com a resina epóxi. • Anidridos - requerem altas temperaturas de cura com rendimento adesivo de excelente estabilidade térmica, estimula a hidrolização. Uma reação exotérmica ocorre no processo de cura do adesivo à base de epóxi, que pode ser minimizada, abaixando a temperatura da mistura dos componentes 49 no sistema de dois componentes pelo tamanho dos lotes a serem produzidos e por recipientes rasos a fim de garantir o mínimo de agitação durante o transporte. Materiais à base de epóxi, após curados, são quebradiços, especialmente se curados com anidridos [10] e [11]. Termoplásticos e modificadores à base de borracha são freqüentemente adicionados a fim de reduzir essa característica quebradiça. Nylon-Epóxi está entre os melhores materiais em filmes e fitas adesivas. Disponível desde 1960, possui temperatura máxima de serviço aproximada de 138°C, comparado a 177°C para os epóxis não modificados. Sua principal vantagem está no ganho em flexibilidade e resistência ao arrancamento, comparado aos epóxis não modificados. Possui excelente resistência à tensão de cisalhamento, à fadiga e aos testes de impacto. Suas limitações são a baixa resistência ao teste de despelamento (peeling), a baixa temperatura e o baixo resultado ao teste de resistência ao escorregamento. Talvez a mais séria limitação seja a baixa resistência à umidade em ambos os casos, curado e não curado. Após exposição em ambiente com 95% de umidade relativa durante dois meses, o material teve sua resistência diminuída em 80 %, finalizando o teste com 6,8 MPa [12]. Não é tão durável como os materiais à base de elastômeros-epóxis ou termoplásticos-epóxis. A típica aplicação de adesivos à base de nylon-epóxis ocorre em laminados. Elastômeros-epóxis geralmente contêm borracha nitrílica como o componente elastômero, sistema também referenciado como modificado ou epóxi reforçado, largamente utilizado no formato de filmes ou fitas adesivadas (tapes). Adesivos à base de elastômeros-epóxis curam à baixa temperatura e baixa pressão de contato em pequeno espaço de tempo, adicionando-se catalisadores na formulação do adesivo. A força de adesão dos elastômeros–epóxis é menor que a de nylon-epóxis. Entretanto, a grande vantagem dos elastômeros-epóxis está em que, à baixa temperatura (sub-zero), a tensão de arrancamento não decresce tão 50 rapidamente como para os adesivos com base em nylon-epóxis. Já a durabilidade dos elastômeros-epóxis no que se refere à resistência à umidade é melhor que aqueles com base em nylon-epóxi, mas não tão boa como os vinil-fenólicos ou nitrilo-fenólicos. As limitações para o uso dos adesivos à base de elastômeroepóxi incluem a baixa resistência à imersão em água ou quando expostos à umidade, como em ambientes marinhos [10] e [11]. 51 2.10.2.2. Composição química do adesivo epóxi As resinas epóxis são do grupo dos materiais termofixos que possuem os epóxis ou Oxiranos e são convertidos em estruturas de três dimensões devido à variedade de reações. As resinas epóxis são formadas a partir do Bisfenol A e da Epicloridrina, que constituem as resinas intermediárias predominantes. Na síntese dos epóxis, as resinas líqüidas são derivadas do uso excessivo da Epicloridrina, Bisfenol A e hidróxido de sódio, conforme fórmula, possuindo a viscosidade de 11 a 15 Pa.s a 25°C [17] e [18]. A reação básica se dá entre a Resina Epóxi, Figura 7 e a Amina Aromática , Figura 8 para os Adesivos Epóxi monocomponetne com a presença da temperatura, formando Epóxi curado mostrado na formulação básica na Figura 9. Figura 7 – Composição Química básica da Resina Epóxi, [17]. Figura 8 – Amina aromática 4,4´- Diaminodifenil Metana (MDA), [17]. 52 Figura 9 – Epóxi curado após reação com Amina Aromática, [17]. Resinas epóxis requerem o processo de cura a fim de obter o máximo das suas propriedades. O processo de reação de cura pode ser executado pelos grupos terminais de epóxi, grupos paralelos de hidróxidos ou ambos. O processo de cura da aminas primárias ou secundárias é acelerado pelos componentes dos hidróxidos como os fenóis, álcoois e água (ligações doadoras de hidrogênio). Neste estudo, será utilizado adesivo estrutural base epóxi, formulado conforme necessidades da GMB (9309579 identificação GMB). Adesivo utilizado na operação de flangeamento (hemming), conformação mecânica das flanges do painel externo da porta sobre o painel interno, tendo o adesivo entre estes painéis garantindo a rigidez e calafetação. Os adesivos à base de epóxi possuem vários formatos: baixa viscosidade; líquidos sem cargas ou com alta viscosidade e pastas com cargas. Podem ser apresentados em sistemas de um ou dois componentes. A vantagem do sistema em dois componentes é o maior prazo de estocagem (shelf life), embora, após a homogeneização das duas partes, sua vida útil (pot life) seja limitada, devendo ser consumido em até 90 min. (formulações especiais). Adesivos epóxis também podem ser formulados no sistema de um componente na forma de pó, não tão usual quanto no formato de pasta ou líqüido. Na forma de filmes ou fitas, podem ser empregados diretamente ou com suporte à base de filme termoplástico, fibra de vidro, fibra de carbono ou liner a ser removido após a aplicação. A química 53 dos filmes epóxis é muito similar à dos sistemas de um componente no formato de pasta. A fim de obter ganho estrutural sem aumentar a densidade do adesivo, foram desenvolvidas associações de materiais que atendem a essas necessidades. A expressão ESPUMA SINTÁTICA indica a associação de micro-esferas de vidro no adesivo epóxi no formato de espumas, fornecendo a carga estrutural desejada. Este adesivo (no sistema de um ou dois componentes) possui bom resultado nos testes de cisalhamento e nos esforços de compressão. Os adesivos sintáticos são largamente empregados na indústria naval (pela baixa densidade) e na indústria aeroespacial (pelo menor peso com garantia estrutural) [8] e [9]. Adesivos epóxis são versáteis e podem ser utilizados para unir praticamente todos os substratos, tendo grande participação no mercado de adesivos estruturais. Não representam alto custo ao consumidor final, garantindo participação crescente no mercado, por permitirem a fixação adequada sem os inconvenientes de fixação mecânica, ferramentas, treinamento para utilizá-las, sujeira na aplicação e, muitas vezes, alteração de posição. Em comparação a fixação mecânica por parafusos, caso seja necessário alterar posição de fixação a marca da fixação anterior (furação) deve ser retrabalhada (tapada). Já com o adesivo epóxi pode ser limpo e adesivado em outro local. Os adesivos epóxis são usados na indústria moveleira, em equipamentos de recreação e diversos ramos de atividades. Ultimamente tem se intensificado o uso dos adesivos estruturais à base de epóxi na construção civil e de rodovias, na fixação de componentes de responsabilidade em locais de difícil acesso para os tradicionais meios de fixação mecânica. Na indústria automotiva, o adesivo epóxi nas suas diferentes formas de apresentação e composição é extensamente utilizado, desde a união de componentes mecânicos na formação do conjunto motriz (powertrain), passando pela construção dos componentes em separado (peças separadas), até a formação da carroceria, união de componentes estampados (metal-metal), como os componentes de portas laterais, capô do motor, etc. Com o advento da tecnologia do quadro estrutural (space frame), com a união dos componentes por adesivo (SMC – sheet molding compound), faz-se 54 necessária a união de componentes metálicos aos componentes compostos (fibra de carbono, fibra de vidro).A exigência de novos adesivos estruturais com alta resistência e baixo peso final é constante no mercado automobilístico atual, tecnologias que nasceram nas pistas de corrida (Fórmula 1) e agora estão migrando para uso na indústria de produção e, em alguns casos, para os modelos de alta produção (por exemplo adesivos estruturais na formação de carrocerias metálicas). Na indústria aeroespacial e de defesa o uso do adesivo epóxi já é comum, confirmando a característica de união de componentes da fuselagem da aeronave ou míssil, sem afetar a sua aerodinâmica, associado ao seu baixo peso e poder de retrabalho facilitado. Troca-se o componente avariado, permitindo que a junção entre o painel anterior e o reparo tenha as mesmas características originais. Por sua resistência e facilidade de manuseio e conformação, os adesivos estruturais na forma de filmes são aplicados pelo processo de vácuoformagem, na construção dos componentes compósitos de acabamento interno das aeronaves civis e militares (forração do teto, moldura interna das janelas, tampas e os próprios compartimentos de bagagens internas). Os filmes são previamente cortados (mesas de corte automático – plotter corte) e aplicados sobre os moldes metálicos normalmente de alumínio; após a fase de sobreposição das camadas conforme projeto, é aplicado filme plástico resistente à temperatura (120° a 180° C) e fixado nas suas extremidades ao molde por adesivo à base de silicone. O vácuo que comprime as camadas do adesivo epóxi na forma de filme contra o molde garante o contorno e silhueta da peça, segue para autoclave à alta temperatura para que ocorra o processo de cura da manta adesiva epóxi. Após o processo de resfriamento, a peça está pronta, bastando a etapa de acabamento (desbaste e lixamento), constituindo peça de acabamento final aparente com estabilidade dimensional e processo a baixo custo, por não exigir confecção de moldes para injetados devido ao baixo volume. Os adesivos epóxis podem ser formulados para atender diferentes propriedades físicas, como um adesivo de uso comum, cura rápida, ou um adesivo de alto desempenho para aplicações de responsabilidade. Embora os adesivos epóxis sejam tipicamente quebradiços, eles podem ser modificados, 55 aumentando a elongação nas composições de alto desempenho, também o tempo de gelificação como de cura total do adesivo podem ser manipulados para uma cura mais rápida ou mais longo, garantindo propriedades diferentes, importante entender que há um balanço entre as características principais, que deverá ser enfatizada no desempenho final do adesivo. Tabela 7 – Propriedades Físicas dos adesivos epóxi mono componente, [6]. Propriedade Aparência Viscosidade Peso Específico Elongação até a ruptura, % Escorrimento Período de cura Tempo de estocagem Forma Forma Termofixo cola Pasta quente Filme preto em Semi rígido na cor Pasta vermelha (marron) rolo verde quando sólido Extrusão entre 60°C Muito alta 300 Pa . s a 80°C Forma Fita de filme 1,14 g/cm³ 1,35 g/cm³ 1,44 g/cm³ .... 1-2 7 0 (2 mm camada / 200°C) 24h / 25°C ou 30min / 100°C 0 (6 mm granulo / 171°C) <3 (6 mm granulo / 171°C) 4h / 25°C 5 dias / 25°C ou 2 h / 88°C 3 meses / 25°C 3 meses / 25°C 3 meses / 25°C Na Tabela 8, são comparados 03 formatos de adesivos estruturais; filme na forma de fita; termofixo cola a quente (hot melt) e adesivo epóxi na forma de pasta mono composto. Em função do aditivo endurecedor já estar incorporado na resina epóxi, o tempo de estocagem das 03 formas é menor que nos adesivos apresentados na forma de bi-componente. O período de estocagem (shelf life) de um adesivo mono composto possui a média de 03 a 06 meses à temperatura de 25° C enquanto os compostos de um adesivo bi componente, quando protegidos do calor e umidade podem ser estocados de 06 meses a 1 ano na mesma temperatura padrão de 25°C, em embalagens separadas. Quanto aos adesivos epóxi sintáticos (com carga de esferas de vidro), podem ser apresentados tanto como mono ou bi componente, possuem as mesmas características que o adesivo 56 sem a carga especial porem em função exatamente desta carga (esferas de vidro) possuem maior resistência ao escorrimento quando aplicado em superfícies à 90° ou sob cabeça [16]. As propriedades mecânicas são abrangentes como as possibilidades de formulações possíveis partindo de uma base epóxi, a Tabela 8 apresenta as características mecânicas dos mesmos adesivos estudados previamente, mostra os adesivos mono compostos nas três formas apresentadas (filme em fita, termofixo a quente (hot melt) e na forma de pasta), evidencia a boa resistência ao cisalhamento no teste da junta sobreposta como é evidenciado a boa resistência de exposição ao ambiente. Os adesivos sintáticos de forma geral acompanham os resultados dos adesivos epóxis sem a carga de esfera de vidro. Tabela 8 - Propriedades Mecânicas dos adesivos epóxi mono componente, [6]. Propriedade Força de cisalhamento na sobreposição BFF (*) à 30°C à 30°C à 30°C Resistência a ambiente de banho salino (500 h) Forma Fita de filme Forma Termofixo cola quente Forma Pasta 21,0 MPa 16,0 MPa 15,0 MPa 23,0 MPa 20,0 MPa 17,0 MPa 23,0 MPa 22,0 MPa 19,0 MPa 15,0 MPa 17,0 MPa 18,0 MPa (*) BFF – bobina de aço fina laminado a frio, oleada, testado conforme especificação do teste de cisalhamento com sobreposição de acordo a ASTM D 1002 2.10.2.2.1. Aditivos e Modificadores A resina epóxi, as aminas endurecedoras, os aditivos e modificadores, conhecidos como cargas, constituem a maior porcentagem utilizada na formulação dos adesivos. O uso de cargas inorgânicas (carbonato de cálcio, sílica e outros) permite a redução do custo dos adesivos e que a matriz do adesivo 57 epóxi se torne menos quebradiço, podendo contribuir nas outras propriedades físicas (acréscimo de viscosidade e estabilidade térmica). O uso das cargas metálicas (ferro, prata, cobre e alumínio) melhoram as propriedades, como a condutividade térmica, elétrica e o sistema de resistências mecânicas. Cargas termoplásticas também têm sido incorporadas nas formulações epóxicas, a fim de manter a resistência característica dos adesivos epóxi, porém, eliminando a característica da fragilidade (quebradiço) [8]. O inconveniente é comercial, já que as cargas termoplásticas oneram o custo final do adesivo epóxi composto, mas deve ser desenvolvido a fim de permitir no futuro análise do aspecto custo – beneficio, uma vez que o problema técnico estará sanado. Em adição aos inertes termoplásticos utilizados a fim de manter a resistência da composição epóxi, as cargas poliuretânicas. Corantes, pigmentos como o carbono (preto) ou o dióxido de titânio (branco) são utilizados para colorir as resinas e os endurecedores a fim de facilitar e garantir um correto processo de homogeneização e o controle visual de um material uniforme cinza, sem manchas ou faixas de cores diferentes que acusariam uma mistura não homogênea. Cargas de silanos funcionais promovem melhora geral na distribuição de cargas entre o substrato e o adesivo, garantindo melhor adesão ao substrato. Silanos podem ser adicionados à formulação do adesivo por volume ou correlacionados às quantidades de carga inorgânica, principalmente as sílicas, garantindo a reação e estabilização da fórmula. Resinas com alta viscosidade podem ser cortadas pela adição de reativos diluentes, monômeros epóxicos. Diluentes podem também servir como flexibilizantes, embora seu desempenho seja inferior à dos agentes resistentes anteriormente mencionados [17]. 58 2.10.3. PROCESSO DE APLICAÇÃO E CURA DO ADESIVO Os procedimentos e equipamentos utilizados na aplicação, montagem e cura das juntas adesivadas dependem de: 1 tipo do adesivo a ser utilizado; 2 tipo, tamanho e configuração da montagem e 3 exigências de serviço, uso normal do conjunto finalizado. A indústria de transportes provavelmente é o setor de maior consumo de adesivos na sua forma estrutural, em especial, a indústria aeronáutica, com o uso de mantas e filmes adesivos estruturais e selantes. Na indústria automobilística, o uso do adesivo estrutural se dá em diversas áreas e etapas da construção do automóvel, porém, deve se adequar a altos volumes de produção com pequeno valor agregado. Seu processo produtivo é automático com dispositivos específicos e com o menor tempo de cura possível para que não seja limitador ou gargalo da produção. O retrabalho deverá ser realizado por uma rede capacitada, não limitante, que exija equipamentos específicos ou processo que, devido ao custo e técnica aplicada, seja inviável fora da indústria. A escolha do adesivo, seu processo de aplicação, cura e retrabalho devem atender a todas essas exigências [6]. 2.10.3.1. Efeitos do tempo Adesivos, qualquer que seja sua constituição, possuem uma limitada vida útil, por isso é preciso dar muita atenção ao processo de compra (lotes, quantidades), transporte, recebimento, armazenamento, consumo e descarte do material que não atende às especificações do processo. As informações a respeito de vida útil, tempo e condições de armazenagem devem ser fornecidas por escrito no corpo das embalagens pelo fabricante e tornar-se procedimento da companhia para garantir a correta utilização. Adesivos à base de solventes inflamáveis deverão 59 ser manuseados e estocados de forma especial, na condição de materiais perigosos. Os efeitos do tempo nos adesivos podem ser descritos como aumento de viscosidade, perda da grudência para os filmes, tornar-se quebradiços, gelificação dos adesivos à base de epóxi, dificultando ou até inibindo aplicação dos pontos de solda, no caso de adesivos que permitam a passagem de corrente elétrica. Por essa razão deverão ser estocados de forma adequada quanto à temperatura ambiente, unidade e exposição ao sol ou a fontes de calor, mesmo que em área coberta. Testes apontam que em adesivos epóxi armazenados em diferentes formas (temperatura e prazo) e comparados ao material corretamente armazenado, a perda pode ser superior a 50% da tensão de cisalhamento entre os materiais de mesma formulação. 2.10.3.2. Processos de estocagem O armazenamento de material adesivo pode ser classificado em três categorias em função da temperatura de estocagem [13] : 1 Temperatura ambiente (15° a 27° C) 2 Refrigerado (2° a 5° C) 3 Congelado (até ou menos que – 18°C) Devido ao alto consumo e volume de produção, os adesivos para a indústria automobilística deverão ser formulados e desenvolvidos a fim de atender a categoria 1 Temperatura ambiente. Controle de Inventário – O controle de estoque deve ser rígido, seguindo a regra máxima, conhecida no meio como FIFO (first in, first out): o primeiro material a entrar no estoque será obrigatoriamente o primeiro material a sair, garantindo o consumo dos materiais na seqüência dos lotes de entrega e conforme os relatórios de qualidade entregues pelos fornecedores. Não é mais prática corrente o controle do material 60 entregue pela montadora, somente na evidência de falha de lote são solicitados testes que serão preparados no fornecedor, mas mesmo assim este controle e eventual troca de todo o lote e até do fornecedor, com as penalidades do contratos onde o custo da perda de produção ou pior, do tempo de linha ou fábrica parada fica a cargo do fornecedor faltante. A solicitação de novos lotes deve ocorrer em função de programação antecipada da produção em 4 semanas (produção puxada). O fornecedor recebe programação de previsão (intenção de compra para estoque) e programação firme (o que será comprado pela montadora) O manuseio deverá seguir as normas de segurança. Somente pessoal treinado e com equipamento correto (empilhadeira com garra, pega especificada) poderá movimentar o contêiner ou tambor a fim de evitar riscos, como danificar, rasgar embalagem, perdendo todo o material ou colocando em risco a segurança de outros operadores. 2.10.3.3. Materiais Perigosos Materiais perigosos deverão ser estocados em local especialmente seguro e, conforme legislação, fora da área de produção, com enclausuramento físico (muro de tijolo, porém, com passagem para dreno d’água e acesso dos bombeiros da brigada de incêndio) e com proteção contra raios (sistema exclusivo de páraraios) e sistema próprio de bicos aspersores de água sob pressão (springler) e caixa d’água específica. Na planta da GMB (General Motors do Brasil) em São José dos Campos, o armazém de produtos inflamáveis fica em local separado com sistema de pára- raios especifico e com interessante sistema contra explosões e incêndios; o piso possui canaletas e desníveis; qualquer material que venha a cair no piso e incendiar será guiado por gravidade até câmara com água que extinguirá o fogo, controlando as chamas. 61 2.10.4. APLICAÇÃO DO ADESIVO Bombas Pneumáticas – bombas com acionamento pneumático, movimentam o material adesivo mono componente até a pistola tanto no processo manual como no processo automático com o auxilio de robôs, segue Figura 10 de bomba pneumática de uso comum na indústria. Figura 10 - Bomba pneumática para adesivo mono-componente, [33]. A aplicação do adesivo estrutural à base de epóxi mono-componente (objeto de nosso estudo), ocorre normalmente de duas formas: • Manual • Automático, por meio de robôs 62 2.10.4.1. Aplicação Manual Em pequenas quantidades, com pincel, espátula ou pistola pneumática Figura 11, somente em regiões especificas (flanges ou reforços adicionados), posicionados por dispositivo com pressão positiva, garantindo a espessura do filme adesivo entre as partes estruturais vide Figura 12. Figura 11 – Pistola aplicação manual adesivo mono-componente, [34] Figura 12 – Aplicação manual do adesivo epóxi no reforço aplicado, [16]. 63 2.10.4.2. Aplicação Automática Processo mais utilizado para a aplicação do adesivo, na operação de grafagem nos conjuntos conhecidos como painéis móveis (hang on); (conjunto de portas laterais (dianteira e traseira), conjunto capô do motor e conjunto tampa traseira). O processo de grafagem ou flangeamento (hemming), é a união dos painéis interno e externo pelas extremidades (flanges) num processo de conformação mecânica (estampagem lenta) onde a flange do painel externo é dobrada sobre a flange do painel interno, garantindo a união sem ou com menor quantidade de pontos de solda. Por se tratarem de painéis externos onde os pontos podem marcar a superfície externa, aparente, vide Figura 13. Figura 13 – Detalhamento esquemático flangeamento porta, [15]. 64 Aplicado com robô e sistema de pistola automática para garantir a quantidade e a posição correta do cordão de adesivo. O adesivo deverá estar entre os dois painéis, porém, sem excesso para que não ultrapasse a flange externa e fique aparente, caso não seja limpo ainda na estação de flangeamento dentro da funilaria, seguirá pela estufa tornando-se duro após a cura e com a aparência de sujeira ou caroço sob a pintura, sendo demeritado pela qualidade. Processo (forma simplificada): • Adesivo aplicado por robô no painel externo da porta • Posiciona-se o painel interno da porta sobre o painel externo da porta • Conjunto transferido para ferramenta de flangeamento em prensa hidráulica • Prensa processa a grafagem das flanges do painel externo sobre as flanges do painel interno • Conjunto é transferido para transportador para ser montado na unidade • Unidade é finalizada na funilaria e transferida para Pintura • Carroceria de chapa nua segue pela operação de pré-limpeza (desengraxe e fosfatização, forma simplificada) • Processo de imersão no banho de ELPO (proteção eletroforética à base d’água) Vide Figura 14 e detalhes da operação de flangeamento na Figura 15; Figura 14 – Esquema da linha de flangeamento porta, [15]. 65 Figura 15 – Detalhes do flangeamento do porta dianteira lado direito, [16]. 2.10.4.3. Estufas Os adesivos aplicados na estação da submontagem perpassam todo o processo de limpeza e preparação da superfície interna e externa da carroceria pelos sucessivos banhos (limpeza e fosfatização da chapa), serão curados na estufa do filme de proteção catódica do banho eletroforético conhecido por ELPO (estufa do ELPO), vide Figura 16, imersão carroceria no sistema ELPO de proteção e na Figura 17, esquema das temperaturas internas da estufa, Figura 18, vista interna da estufa de cura do ELPO e dos adesivos estruturais aplicados na funilaria. Figura 16 – Processo de pintura por imersão carroceria, ELPO, [16]. 66 Figura 17 – Distribuição de temperaturas interna na estufa do ELPO, [16]. Figura 18 – Vista interna da estufa do ELPO, [16]. 67 2.11. PROJETO DA JUNTA ADESIVADA Se a junção adesivada for considerada parte do programa de revisão do projeto inicial, o adesivo estrutural não deverá ser aceito como substituto direto de outro processo de união (união por componentes mecânicos ou junção por fusão) mas é preciso analisar suas características específicas, evidenciando as vantagens do processo. Embora o objetivo principal seja uma montagem resistente, capaz de atender os requisitos de serviço, um projeto de junta adequado poderá alcançar outros benefícios, como a redução de custo e do peso do conjunto final. Um projeto robusto da junta adesivada pode levar a resultados satisfatórios com uma formulação econômica de adesivo, aplicado por processo simples, minimizando os custos e reduzindo etapas no controle de qualidade necessário para a garantia e confiabilidade do processo. O projeto deve levar em consideração o espaço para a quantidade adequada de adesivo e como garantir o acesso ao processo de aplicação na região a ser unida. Em um projeto de junta adesivada ou retrabalho numa junta existente para a efetiva adesivação, três regras [15] devem ser observadas: 1 direcionar os esforços aplicados a fim de produzir CISALHAMENTO (shear), TRAÇÃO (tensile) / COMPRESSÃO (compression) na junta e os esforços de ARRANCAMENTO (cleavage) e DESPELAMENTO (peeling) devem ser minimizados; 2 garantir que os carregamentos estáticos não excedam a capacidade de tensão no regime plástico do adesivo e 3 se houver previsão de que a junta adesivada ficará exposta a ciclos de pequenos carregamentos, a sobreposição deverá ser incrementada de tal forma que minimize a possibilidade de falhas e trincas internas no adesivo Na prática, essas regras são difíceis cumprir, já que a concentração de tensão é inevitável e um projeto de junta nunca é submetido a carregamentos de um único modo. 68 Os quatro tipos principais de carregamentos são ilustrados na Figura 19 Figura 19 – Formas de carregamento, [15]. Uma junta adesivada obtém melhor resultado, quando carregada em cisalhamento, isto é, quando a direção do carregamento é paralelo ao plano das superfícies adesivadas. Nas juntas metálicas de pequenas espessuras, o projeto de junta pode prover largas áreas de contato em relação à seção das chapas unidas. Tal procedimento possibilita a produção de juntas tão resistentes quanto os materiais aderentes unidos [17]. A relação entre a força de carregamento e o comprimento da sobreposição numa junta dupla de cisalhamento é mostrado na Figura 20, 69 Figura 20 – Correlação entre a força e a sobreposição dos corpos em cisalhamento, [15]. A força de carregamento e o comprimento de sobreposição são proporcionais na Região Plástica mostrado na Figura 20-A. A partir do ponto A, mesmo com o aumento do comprimento da sobreposição, a força é acrescida, porém, não na mesma relação (Região Transição); além do ponto B, o carregamento de falha não se altera significativamente com o aumento do comprimento da sobreposição (Região Carregamento Constante). 2.11.1. CARREGAMENTO POR CISALHAMENTO A Figura 21 mostra a distribuição da tensão de cisalhamento pela sobreposição da junta em função do carregamento P com pequena, média e grande sobreposição. Com a menor sobreposição, mostrado na Figura 21-A, a tensão de cisalhamento é uniforme ao longo da junta. Neste caso, a junta pode trincar sob carregamento com o tempo e a falha vir a ocorrer prematuramente. Quando a sobreposição da junta excede um valor, o adesivo na extremidade da junta é sobrecarregado com uma maior parte de esforços, quando comparado ao adesivo no centro de sobreposição. Conseqüentemente, a Tensão de Cisalhamento no centro é menor, como mostra a Figura 21-B, conduzindo a uma tensão de ruptura menor. Com uma grande sobreposição mostrado na Figura 21-C, a porção contida dentro da sobreposição, com pequena Tensão de Cisalhamento, é a maior 70 porcentagem do total, minimizando as falhas de ruptura. A sobreposição na junta com a menor tensão de ruptura depende diretamente das propriedades mecânicas dos metais-base, propriedades do adesivo e sua espessura, tipo de carregamento e ambiente do serviço onde será solicitada a junta. Figura 21 – Modificação na Distribuição da Tensão de Cisalhamento em função da sobreposição para um carregamento constante P, [15]. 71 2.11.2. CARREGAMENTO POR DESPELAMENTO Dificuldades poderão surgir, quando a junta for submetida a carregamentos na forma de Arrancamento (Cleavage) ou Despelamento (Peel). Esforços na forma de arrancamento produzem tensões não uniformes através da junta, o que causa falhas iniciais nas bordas do adesivo [19]. Tal tipo de junta é considerado mais fraco que outra com a mesma área adesivada, porém, sob uma tensão de cisalhamento ou de tração uniforme. A situação é ainda mais crítica,quando o adesivo está submetido a carregamento do tipo despelamento. Uma linha muito estreita do adesivo em uma borda da junção deve suportar a carga. O carregamento do tipo despelamento é tão desfavorável que apenas uma pequena fração da tensão de ruptura à tração na direção do despelamento é suficiente para colapsar a junção, mesmo respeitando a mesma área. É muito raro o carregamento unidirecional puro [15]. A maioria das juntas está sujeita a carregamentos que combinam arrancamento ou despelamento com tração ou cisalhamento. Um exemplo é a junta de topo reta, projetada para ser submetida estritamente à tração mas está sujeita a um pequeno momento torçor criado pelo arrancamento. Outro exemplo é uma junta sobreposta simples, projetada para suportar tensão de cisalhamento. Devido ao desalinhamento das forças nas partes (linhas paralelas), surge uma pequena rotação (alinhamento natural da linha de ação das forças) que permite que surjam esforços do tipo arrancamento e despelamento especialmente nas extremidades das juntas como mostrado na Figura 22 , onde o adesivo é exigido, diferente do cisalhamento puro. 72 Figura 22 – Rotação na junta sobreposta simples devido a excentricidade das forças, [6]. Esse problema pode ser minimizado por um adesivo projetado para resistir ao carregamento composto (cisalhamento, arrancamento e despelamento). A Figura 23-A mostra os tipos mais comuns de juntas para painéis metálicos. O projeto de junta de topo mostrado na Figura 23-A não é recomendado. Carregamento do tipo arrancamento pode ocorrer, caso a aplicação dos esforços não seja alinhada. A junta que utiliza o chanfro na região adesivada é um projeto melhor por permitir uma maior área de adesivo (inclinado) comparado à junta de topo. A concentração de tensões do tipo arrancamento nas extremidades da junta é minimizada em devido os chanfros nos aderentes. Embora largamente utilizado na junção de madeira, é difícil a reprodução em metais, levando-se em consideração o alinhamento e a pressão aplicada durante o processo de cura do adesivo. A junta sobreposta simples Figura 23-G é provavelmente o mais comum de todos os projetos de juntas adesivadas e continua sendo adequada para muitas aplicações. O projeto de junta sobreposta simples com as extremidades dos aderentes chanfrados como mostrado na Figura 23-H, possui menor concentração de tensões nas extremidades, devido às bordas finas chanfradas dos aderentes. Quando sujeita ao carregamento de cisalhamento, surge pequena rotação para o alinhamento dos esforços e deforma a fina extremidade, permitindo que a tensão 73 de despelamento seja minimizada, não ocorrendo o carregamento do tipo arrancamento nas extremidades dos aderentes e adesivo. Quando os componentes das juntas possuem pequena espessura, a ponto de permitir a conformação pelo processo de estampagem, ocorre uma sobreposição do tipo encaixe; quando submetidos a esforços críticos, realizam pequena torção. Por isso, o projeto de junta do tipo sobrechapa como mostrado na Figura 23-I é o mais indicado, pois os esforços do carregamento são alinhados através da junta e paralelos com a linha adesivada, permitindo que os efeitos do arrancamento sejam minimizados. Se as seções a serem unidas por adesivo são tão finas que não permitem a redução da borda, o projeto de cinta dupla sobreposta possibilita bons resultados. O melhor projeto, no que diz respeito à transferência e dissipação dos esforços para uma junta adesivada, é mostrado na Figura 23-F: junta com cinta dupla chanfrada. Entretanto, sua complexidade na aplicação em projetos de alta produção limita seu uso [15]. Figura 23 – Projeto de junta de chapas metálicas adesivadas, [15]. 74 As juntas adesivadas podem ser estendidas com vantagens para os componentes extrudados, fundidos e usinados. As juntas de topo em perfis extrudados mostrado na Figura 24, podem ser aproveitadas para uniões adesivadas. A lingüeta e o encaixe não só alinham as interfaces das áreas que serão submetidas aos esforços de cisalhamento como também provêem boa resistência à torção. O projeto de lingüeta com encaixe usinado oferece vantagens na produção seriada, pois alinha automaticamente os componentes a serem unidos, controla o comprimento da junção e estabelece a espessura da linha do adesivo. Este conceito de projeto é muito bom para montagens que serão submetidas a esforços de compressão com a vantagem de oferecer uma aparência limpa. Figura 24 – Projeto de junta de topo com adesivo de itens extrudados e usinados, [15]. Projetos de cantos e juntas em T são mostrados na Figura 25. O uso de reforços chanfrados ou com as extremidades afiladas requer uma análise de custo, a fim de determinar se a melhoria na resistência da junta se justifica em relação aos custos necessários para sua fabricação. Juntas que requerem encaixes usinados ou complexos ajustes raramente são empregadas no projeto de painéis metálicos estampados. 75 Figura 25 – Projetos de juntas adesivadas especificas para cantos em formato T , [15]. 2.11.3. DISPOSITIVOS DE POSICIONAMENTO Importante levar em consideração a característica de cura do adesivo a ser empregado em conjunto com os componentes a serem unidos. Dispositivos de posicionamento garantem alinhamento e espaçamento controlado. No caso dos adesivos à base de epóxi, é preciso garantir o afastamento especificado entre os componente, já que a espessura da camada influencia na qualidade da junta. Os dispositivos deverão resistir às temperaturas de cura na estufa sem sofrer variações térmicas e dimensionais que afetem ou gerem tensões internas na junta. No caso do adesivo monocomponente à base de epóxi e cura a estufa, objeto de nosso estudo, na indústria automobilística, caracterizada pela alta produção, é necessário que cada unidade seja auto-suficiente para manter as partes posicionadas até a cura na estufa, sem necessidade de dispositivo específico por unidade montada. E´ impraticável o retorno desses dispositivos à estação de 76 montagem na funilaria (body shop) após a cura definitiva do adesivo que na estufa da pintura (proteção contra corrosão - ELPO). Para garantir o correto espaçamento e que as partes não se movam durante o processo, são utilizados elementos de fixação mecânica, mostrado na Figura 26. O adesivo é primeiramente aplicado nos aderentes; depois, os componentes são unidos e recebem a fixação mecânica (por solda a ponto ou elemento de fixação mecânica: rebite ou parafuso), unindo as partes e garantindo o posicionamento e espaçamento. Essa técnica permite a velocidade necessária à linha sem utilização de vários dispositivos de posicionamento nem o inconveniente do retorno à estação de aplicação do adesivo. Figura 26 – Projetos de juntas adesivadas combinadas a solda por resistência e elementos de fixação mecânica, [15]. 77 2.12. FALHAS E REPAROS NAS JUNTAS ADESIVADAS No retrabalho de falhas em juntas adesivadas, necessário levar em consideração os requisitos básicos no uso dos adesivos : I. – preparação adequada da superfície dos aderentes. II – escolha do adesivo em função das características alcançadas da superfície após preparação à campo. III – definição do processo de retrabalho de forma a garantir a correta cura do adesivo aplicado. Os conceitos de reparo em estruturas adesivadas são comuns na indústria aeronáutica, conforme mostrado na Figura 27. Figura 27 - Retrabalho em painel aeronáutico na forma de tampão em colméia estrutural, [21]. 78 Porém na industria automobilística, o reparo de estruturas adesivadas deverá seguir a disponibilidade dos meios e ferramentas adequadas para que seja garantindo o mínimo de segurança no processo. Por se tratar de um processo novo, muitas oficinas, mesmo as concessionárias, não possuem todos os meios e ferramentas, portanto este tipo de retrabalho é direcionado para centros de retrabalho com funcionários treinados pela fábrica e pelos fornecedores do adesivo, como exemplo o AUDI A8, veiculo totalmente produzido em alumínio , na Alemanha foram definidos centros de retrabalho que são coordenados pela ALCOA e DOW Química, principais fornecedores das materiais primas. Podemos dividir em dois tipos básicos de componentes adesivados numa carroceria automotiva [20] e em função desta característica será definido o critério de retrabalho.: A – Painéis estampados B – Estruturas compostas (perfis) Para os painéis estampados, o retrabalho com adesivo apresenta vantagens, por exemplo na troca de um painel externo, pode-se lançar mão de adesivos bicomponentes com cura a temperatura ambiente ou mesmo a temperatura gerada por sopradores de ar quente ou lâmpada de infra vermelho, facilitando a operação não sendo necessário desguarnecer o veiculo, removendo acabamentos externos, internos, bancos, tanque de combustível, operação comum quando se faz o retrabalho no processo convencional, utilizando de solda por fusão (resistência ou deposição de material, a chama), vide Figura 28. Figura 28 - Substituição de parte do painel lateral com o uso do adesivo , [15]. 79 No caso das estruturas adesivadas vale lembrar não ser possível utilizar o mesmo adesivo de produção, adesivo mono-componente curado a alta temperatura em estufa, aplicados após adequada preparação da superfície, onde os componentes trabalham em conjunto posicionados por dispositivos que garantem espessura de da camada de adesivo entre as partes. Logo, no caso de estruturas com perfis adesivados, deverão ser estudados caso a caso, garantindo a mesma transferencia de esforços que o projeto original e com a utilização de elementos de fixação mecânica como parafusos, prisioneiros, rebites ou pinos trava, posicionando os componentes e auxiliando e garantindo a junção no retrabalho [22]. 80 2.13. JUNÇÃO DE CHAPAS POR SOLDA À RESISTÊNCIA Os subconjuntos que formam a carroceria, são soldados e/ou adesivados formando conjuntos e esses por sua vez formam a carroceria, conhecido no meio como carroceria em branco (Body in White, BW). Diversos processos de união dos componentes atuam em conjunto, solda por resistência, solda a Laser e solda MIG / MAG (a arco, deposição) e as juntas adesivadas, mais comuns nos veículos com componentes em alumínio. Dentre esses processos a solda a ponto é o mais utilizado em virtude da maior simplicidade, facilidade de controle e menor investimento necessário, resultando em um produto com qualidade. Para exemplificação, um automóvel possui cerca de 4.800 pontos de solda, diversos cordões de solda MIG/MAG e em casos específicos, cordões ou pontos de solda a Laser e uma média de 3,0 quilos de adesivo estrutural [16]. A Figura 29 mostra as tendências no uso das diversas técnicas de junção de carrocerias no decorrer das últimas décadas. Pode ser visto um aumento no uso da junção por conformação (clinch), em parte pelo crescente uso do alumínio associado ao uso do adesivo ou selantes utilizados na funilaria. Não obstante um decréscimo da importância da solda a ponto resistiva, em virtude de suas características e qualidade ela ainda é dominante na indústria automotiva. Figura 29 – Tendências nos processos de junção em carrocerias automotivas produzidas em série, sem considerar peculiaridades especiais de construção tais como estrutura monobloco em aço, “space-frame” em liga de alumínio ou peças com concepção multi-material , [24]. 81 A resistência e o modo de falhas de um ponto de solda são caracterizados como funções principalmente da espessura das chapas, resistência mecânica do metal, diâmetro do ponto aplicado e do modo de aplicação das cargas sobre esse ponto. A Figura 30 nos mostra as técnicas de junção utilizadas na indústria automobilística, que podem ser associadas ao adesivo/ selante. a - solda sob pressão por conformação b - solda sob pressão resistiva com acesso pelos dois lados (a) (b) Figura 30 – Processos de soldagem utilizados na indústria automobilística, [15]. A carroceria de um veículo necessita atender diversos requisitos, e os testes físicos para essa aprovação são dispendiosos, complexos e demorados, características não desejadas e determinantes na direção do sucesso ou não de um produto na condição atual de competição em que o mercado se encontra. Uma das ferramentas utilizadas para amenizar a quantidade destes testes é a análise estrutural virtual (ou Simulação Virtual), onde as forças que atuam em um veículo em situação real são aplicadas via software, e uma simulação do comportamento do veículo é feita. Durante a simulação é também avaliado o número de pontos de solda, cordões ou pontos de laser e cordões de MIG/MAG, pontos adesivados associado a solda por resistência ou com a adição do adesivo na forma de spray ou mantas estruturadas na composição de fibra de vidro ou fibra de carbono envolta em adesivo a base de resina epóxi que ao passar pela estufa transfere resistência a carroceria (mantas reforçantes), requeridos pela Engenharia de Produtos, já que a partir da aplicação dos esforços são distribuídos tais pontos de solda (resistência, laser e MIG/MAG) e os adesivos, nos diversos 82 conjuntos que compõem a carroceria, para que sejam evitadas torções, trincas e quebras. A partir dos resultados é possível visualizar áreas com problemas potenciais, e revisar a especificação das peças envolvidas antes de sua montagem nos veículos de testes ou liberação dos desenhos. Isso permite minimizar os custos e diminuir o tempo necessário ao desenvolvimento de um veículo, porém os valores envolvidos ainda são elevados já que os equipamentos e o próprio software são bastante sofisticados, ao mesmo tempo em que a simulação completa, englobando todas as variáveis atuantes no processo real é praticamente impossível em especial a simulação das áreas adesivadas. Em virtude disso vários trabalhos foram publicados, sempre buscando o desenvolvimento de um critério de falhas que permitisse a obtenção teórica do comportamento do ponto de solda sob a ação de cargas [23] de maneira análoga ao comentado sobre a simulação virtual – definiu que a grande dificuldade em se determinar um critério com essa finalidade (e que atinja o nível de confiabilidade exigido) para a solda a ponto se deve ao grande número de variáveis envolvidas no processo, como por exemplo: os parâmetros da solda, a espessura e o material das chapas envolvidas, o tamanho do botão (nugget) e quando associado ao adesivo estrutural, sua espessura, características de cura, além da necessidade de construção de um complexo banco de dados que possa englobar todos os resultados colhidos das variações desses parâmetros, que do mesmo modo é extremamente custoso. Segundo Heuschkel [25], Sawhill and Furr [26], Lin et al, [27], em geral o modo de falhas de um ponto de solda sob carga deveria ser indicado baseado nas condições do carregamento, propriedades do material, diâmetro do botão de solda, espessura de chapa e parâmetros do processo de solda. O trabalho ora apresentado vem contribuir com a importância na utilização do adesivo estrutural, somando na qualidade da junção por solda a ponto, garantindo estanqueidade, maior resistência a fadiga e vibração como uma melhor distribuição dos esforços evitando concentração de esforços, ponto critico na junção de chapas de menor espessura, característica dos materiais cada vez mais comuns na industria automobilística. Nos testes realizados foram utilizados materiais com 03 revestimentos distintos : 83 I – BGA – Galvanealed, chapa de aço com revestimento de zinco e processo de revenimento. II – BZ - chapa de aço revestida com camada de zinco processo de banho quente (hot deep). III – Bare – chapa nua, sem revestimento. Com três espessuras : A – 0,80 mm B – 0,90 mm C – 1,00 mm Para os 03 formatos de junta ; 1 – junção somente pela solda por resistência (solda a ponto) 2 - junção somente pela adesivo estrutural 3 - junção pela associação entre o adesivo estrutural com a solda a ponto. Os parâmetros de solda, portanto, foram ajustados respeitando, espessura das chapas, característica do revestimento e a aplicação ou não do adesivo gerando 15 parâmetros de solda diferentes. 2.13.1. TECNOLOGIAS DE SOLDAGEM 2.13.1.1. Solda por Resistência Segundo a RWMA [28], solda consiste na junção de duas ou mais peças de metal através da aplicação de calor e às vezes de pressão. Solda por resistência abrange o campo da solda onde o calor de solda nas peças a serem soldadas é gerado pela resistência oferecida por essas peças para a passagem de uma corrente elétrica. A solda por resistência difere dos processos de solda por fusão pela aplicação de força mecânica para garantir a união das peças aquecidas. O efeito dessa força é refinar os grãos da estrutura, produzindo assim uma solda com propriedades 84 físicas, na maioria dos casos, iguais aos metais que a deram origem, e às vezes até superior. 2.13.1.2. Solda por Resistência a Ponto Segundo a American Welding Society [15] solda por resistência é o processo onde a fusão dos metais é produzida nas superfícies de contato em virtude do calor gerado pelo trabalho de resistência da passagem da corrente elétrica. Força é sempre aplicada antes, durante e após a aplicação da corrente para garantir boa área de contato entre as superfícies e, em algumas aplicações, para garantir o contato entre as chapas durante o resfriamento. Dentre os processos de solda por resistência, podemos citar a solda a ponto, por costura e por projeção. A Figura 31 exemplifica os processos acima descritos. Figura 31 - Processos básicos de solda por resistência elétrica, [15]. Na solda a ponto, o botão (nugget) do metal soldado é produzido na área de contato do eletrodo, mas dois ou mais botões podem ser produzidos simultaneamente usando-se conjuntos múltiplos de eletrodos. A solda a ponto (assim como a solda por costura e projeção) envolve a aplicação coordenada de corrente elétrica e pressão mecânica de magnitudes e durações apropriadas. A corrente de solda deve passar dos eletrodos para as peças e sua continuidade deve ser assegurada pelas forças aplicadas aos eletrodos, ou por projeções feitas nas peças, com formas que forneçam a densidade de corrente e pressão necessárias. A ordem das operações deve ser: primeiramente produzir calor suficiente para permitir a fusão do metal das chapas a serem soldadas no local onde a pressão dos eletrodos está sendo aplicada; tal pressão é mantida aplicada também durante 85 o resfriamento do metal até que o mesmo possua resistência suficiente para manter as peças unidas. Do mesmo modo, a densidade da corrente e a pressão devem ser suficientes para que seja formado o botão de solda, tomando-se o cuidado para que não haja excesso, pois isso pode causar a expulsão do metal fundido prejudicando a solda. A duração da corrente de solda deve ser suficientemente curta para prevenir excesso de calor nos eletrodos, pois isso reduz drasticamente sua vida útil [29]. O calor requerido para esse processo de solda é produzido pela resistência das peças de trabalho à corrente de solda que passa através do material. Em virtude do curto caminho que a corrente percorre e pelo tempo de solda limitado, altas correntes são necessárias para o desenvolvimento do calor requerido. A corrente de solda é gerada por um transformador de solda a ponto (TSP), que trabalha com corrente de entrada de alta voltagem (480 V) e baixa amperagem (100 A – 2 kA) e a transforma em uma corrente de baixa voltagem (3 – 30 V) e alta amperagem (6 kA – 100 kA), conforme a necessidade. Essa corrente parte de um eletrodo, atravessa as chapas a serem soldadas quando aplicado o adesivo, atravessa-o e chega ao outro eletrodo, e em virtude das resistências existentes nesse caminho (eletrodo, material das chapas, adesivo) ocorrerá a geração do calor da solda. A Figura 32 mostra um esquema das resistências existentes no caminho da corrente. Figura 32 – Resistências existentes no circuito percorrido pela corrente elétrica, [29]. 86 São quatro diferentes formas de fornecimento de energia para a solda a ponto [30]: - Uma fonte de corrente alternada, que utiliza 60 Hz, e a modifica através de um transformador de solda a ponto; - Uma fonte por descarga de capacitores, que fornece um curto pico de energia, tipicamente na faixa de 100 W / seg a 850 W / seg, onde a energia de solda pode ser ajustada, mas o tempo de duração do pulso é alterado apenas em faixas pré-definidas, usualmente divididas em curto (6 ms), médio e longo (15 ms); - Uma fonte inversora que fornece um pulso controlado de média freqüência, tipicamente 1000 Hz (já existem pulsos com mais de 26 kHz) para o TSP. A corrente é então retificada para produzir uma corrente de solda direta que pode ser utilizada em forma de pulso ou rampa para suavizar sua aplicação. A seleção do tipo de fonte de potência é baseada nos materiais (condutividade elétrica, térmica, dimensão, etc.) a serem unidos, velocidade de produção e custos. A solda a ponto é um processo bem estabelecido que tem sido usado em altos volumes de produção por muitos anos. Outros desenvolvimentos têm aparecido na forma de projetos do cabeçote de solda (ou máquina de solda) e operação. Controles eletromagnéticos da força e posição dos eletrodos estão disponíveis, oferecendo maior precisão do processo em relação aos sistemas com molas convencionais ou acionamento pneumático, e a maior vantagem desse sistema é que o controle (tipo looping) das funções do cabeçote de solda pode ser incorporado aos parâmetros de solda. Isso possibilita a inclusão de fatores como o escalonamento da força, que pode ser programado para diferentes valores em pontos diferentes, como aperto pré-solda, força de solda e aperto pós-solda (para controlar e garantir o resfriamento do nugget). O sistema de controle fechado pode ser utilizado em conjunto com softwares de controle estatístico do processo, permitindo um controle de qualidade do processo também em tempo real. A Figura 33 mostra o comportamento do calor gerado no momento da solda, com o gradiente das temperaturas. 87 Figura 33 – Temperaturas no circuito de solda – inclusão de valores ºC , [29]. A pressão é fornecida normalmente por um cilindro pneumático, e está estritamente relacionada à força aplicada e a área de contado dos eletrodos. A ocorrência da diminuição da área de contato dos eletrodos por desalinhamento, apontamento incorreto e deformações na face de contato, conforme mostrado na Figura 34, resultará na diminuição da resistência à passagem da corrente elétrica, e consequentemente um aumento da pressão de solda (considerando-se a força constante). Figura 34 – Causas da diminuição da área de contato dos eletrodos, [29]. 88 Os parâmetros iniciais da solda (corrente, tempo de solda, força aplicada, etc.) são definidos em função da espessura e revestimento das chapas a serem soldadas e se aplicado ou não o adesivo estrutural ou selante com característica favorável a solda, já que constitui mais uma resistência elétrica à passagem da corrente, de acordo com a norma General Motors WS-1 [29], conforme mostrado na Tabela 9. Tabela 9 – Parâmetros de Solda de Referência, [29]. SC = G x G SC = Gn x Gn xN SC = G SC = N x N Condição da Superfície de Colaspo Galvanizada com Galvanizada Condição da Condição da Condição da Superfície de Colaspo Superfície de Colaspo Superfície de Colaspo Galvanneal com Galvanizada com Nua Nual com Nua Galvanneal Pausa Solda Retenção Força Requerida F Corrente de Solda I Compressão Tempo Total Espessura Governante EG mm N Lb KA Ciclo = 1/60 seg 0,75 - 1,10 1,11 - 1,35 1,36 - 1,60 1,61 - 1,80 1,81 - 2,10 2,11 - 2,40 3640 4550 5450 6360 7270 9090 800 1000 1200 1400 1600 2000 13,5 15,0 18,0 19,5 21,5 23,0 16 18 20 20 25 25 14 16 21 24 28 32 2 2 2 5 5 5 0,75 - 1,10 1,11 - 1,35 1,36 - 1,60 1,61 - 1,80 1,81 - 2,10 2,11 - 2,40 2937 2937 3916 4403 5382 6360 660 660 880 990 1210 1430 10,5 11,0 13,2 14,3 16,0 17,1 9 11 13 15 20 22 10 11 13 15 20 23 0,75 - 1,10 1,11 - 1,35 1,36 - 1,60 1,61 - 1,80 1,81 - 2,10 2,11 - 2,40 2670 3560 4448 4893 5782 7117 600 800 1000 1100 1300 1600 11,4 12,0 14,4 15,6 17,4 18,6 12 14 16 18 22 24 0,75 - 1,10 1,11 - 1,35 1,36 - 1,60 1,61 - 1,80 1,81 - 2,10 2,11 - 2,40 2670 2670 3560 4003 4893 5782 600 600 800 900 1100 1300 9,5 10,0 12,0 13,0 14,5 15,5 8 10 12 14 18 20 Dist. min entre pontos amin Diâmetro mínimo do botão dmin Eletrodo Flange mínima emi fmin lmi d1min Dmin mm mm mm mm mm mm mm 14 14 18 20 25 25 19,0 19,0 26,0 35,0 38,0 32,0 6,4 6,4 7,8 7,8 9,7 9,7 16,0 16,0 16,0 16,0 18,0 18,0 6,5 7,5 8,8 8,5 9,0 9,5 18,0 18,0 18,0 21,0 21,0 22,0 8,0 8,0 9,4 9,4 11,3 11,3 16,0 16,0 16,0 19,0 19,0 19,0 3 3 3 6 6 6 7 9 11 17 17 17 18 29 35 39 42 45 5,6 5,6 7,0 7,0 8,6 8,6 14,3 17,6 17,6 17,6 17,6 19,8 7,2 8,3 9,7 9,4 9,9 10,5 16,5 19,8 19,8 20,9 22,0 24,2 7,4 7,4 8,8 8,8 10,3 10,3 14,3 17,6 17,6 17,6 17,6 20,9 10 12 14 18 21 24 2 2 2 5 5 5 8 8 10 15 15 15 16,0 26,0 32,0 35,0 38,0 41,0 5,1 5,1 6,4 6,4 7,8 7,8 13,0 16,0 16,0 16,0 16,0 18,0 6,5 7,5 8,8 8,5 9,0 9,5 15,0 18,0 18,0 19,0 20,0 22,0 6,7 6,7 8,0 8,0 9,4 9,4 13,0 16,0 16,0 16,0 16,0 19,0 9 10 12 14 18 21 2 2 2 5 5 5 6 6 8 10 12 14 16,0 19,0 26,0 29,0 32,0 35,0 4,0 4,5 5,0 5,3 5,7 6,0 13,0 16,0 16,0 16,0 16,0 16,0 6,5 7,5 8,8 8,5 9,0 9,5 15,0 18,0 18,0 19,0 19,0 20,0 5,6 6,1 6,6 6,9 7,3 7,6 13,0 16,0 16,0 16,0 16,0 16,0 Frisamos que os valores acima são apenas referência, podendo-se alcançar boa qualidade de solda com outras combinações (aumentando-se a corrente e diminuindo-se o tempo de solda, por exemplo). Para um melhor entendimento dos valores citados, deve-se conhecer a definição de cada uma das etapas de um ciclo simples de solda, mostrado na Figura 35. Dessa Tabela serão tiradas os parâmetros de solda a serem validados nesse trabalho, mais precisamente da condição de solda de chapa nua com chapa nua. 89 •Compressão – é o tempo durante o qual os eletrodos comprimem as peças até o início da passagem da corrente; •Tempo de Solda – é o intervalo de tempo durante o qual ocorre a passagem da corrente elétrica, mantendo-se a compressão; •Retenção – é o tempo em que a compressão é mantida, após a passagem da corrente, para garantir o resfriamento e solidificação do botão de solda; •Pausa – é o tempo durante o qual os eletrodos não estão em contato com as peças. Figura 35 – Ciclo completo de solda, [15]. 90 A relação entre a Resistência (somatória das resistências do material do eletrodo, do contato do eletrodo com a peça, do material da peça, de contato entre as peças a serem soldadas com uma pequena película do adesivo entre as superfícies de contato da peça) em função do tempo, medido em ciclos, é mostrada na Figura 36 (considerando-se a aplicação de força constante). Figura 36 – Gráfico de Variação Resistência X Força, [15]. 2.13.1.3. Estação de solda a ponto manual Uma estação típica de solda a ponto manual utilizada na General Motors é composta por: Transformador de solda a ponto (TSP); Programador de solda; Unidade auxiliar Cabo secundário; Máquina de solda a ponto portátil (MSPP); Estruturas de sustentação; A Figura 37 ilustra uma estação típica de solda a ponto portátil, desde a estrutura de sustentação fixada no prédio até a máquina de solda a ponto portátil. 91 Figura 37 – Estação típica de solda a ponto, [15]. É claro que existem variações, de acordo com a necessidade de produção, layout disponível, etc. 2.13.1.4. Transformador de solda a ponto Conforme já mencionado, o transformador de solda transforma a corrente primária alta voltagem / baixa amperagem em uma corrente secundária de alta amperagem e baixa voltagem. Existem várias configurações para os TSP’s, dependendo do método de solda selecionado. A maioria é monofásica com corrente alternada, mas existem outras opções disponíveis. Devido às grandes perdas no secundário dessas máquinas, os TSP’s têm voltagem secundária maior quando comparados 92 com as máquinas de solda estacionárias, e é semelhante a outros tipos de transformadores de solda por resistência, com a exceção de que devido à sua alta voltagem secundária, o seu secundário consiste de duas espiras, conectadas em série ou paralelo. A conexão primária, quando usada, tem de quatro a oito derivações, que fornecem uma faixa de 60% a 100% da voltagem de saída. Assim, se a saída máxima é de 10 V com o secundário conectado em paralelo, será de 20 V conectado em série, e o ajuste total possível será de 6 a 20 V. Embora a potência de saída primária de uma máquina de solda a ponto portátil seja muito maior que a de uma máquina estacionária, o TSP ainda é projetado para operar em um regime de trabalho de 50 % da potência total, e na prática esse valor é muito baixo quando comparado com as máquinas de solda estacionárias [29]. Quando a corrente atravessa as espiras do TSP, cria um campo magnético, que é acoplado através do núcleo de ferro ao enrolamento secundário e induz uma voltagem secundária. Se existem o dobro de espiras no enrolamento primário em relação ao secundário, a voltagem secundária será de valor igual à metade da voltagem primária e a corrente secundária será o dobro da corrente primária. A Figura 38 mostra uma vista em corte de um transformador. Figura 38 – Transformador de solda a ponto, [29]. 93 A voltagem primária de um transformador está relacionada com a voltagem secundária assim como o número de espiras do enrolamento primário está para o número de espiras do enrolamento secundário. Isso é conhecido como Relação de Espiras. A Figura 39 mostra um transformador básico de solda a ponto para exemplificar essa relação. O transformador possui 88 espiras no primário e 1 espira no secundário. A Relação de espiras é, portanto 88:1. Temos: Voltagem no Pr imário espiras no primário 440V 88 = = = Voltagem no Secundário espiras no sec undário 5V 1 Corrente no Pr imário espiras no sec undário 136 A 1 = = = Corrente no Secundário espiras no primário 12000 V 88 Figura 39 – Transformador básico de solda a ponto - esquema, [29]. 2.13.1.5. Cabo Secundário A corrente de solda é transmitida do circuito secundário do TSP para a máquina de solda através de um cabo condutor flexível refrigerado à água chamado de cabo de baixa reatância ou cabo secundário bipolar. As correntes secundárias são normalmente na faixa de 8.000 Amperes a 20.000 Amperes na solda de aços, podendo exceder 50.000 Amperes na solda do alumínio. A área da seção transversal do cabo secundário é expressa em “circular mills” (cmil), que significa a área de um círculo com diâmetro de 0,0254mm, e possui normalmente de 300.000 a 650.0000 cmil. Essa dimensão é expressa como 300 MCM a 650 MCM, e é usada para indicar a capacidade de transporte de corrente do cabo. O 94 comprimento do cabo é normalmente de 6 a 12 pés e os fabricantes disponibilizam informações para o dimensionamento do cabo, em relação à corrente de solda e porcentagem do regime de trabalho. 2.13.1.6. Programador de solda Os programadores (ou controladores) atuais de solda utilizam a tecnologia dos microprocessadores para controlar o fluxo da corrente elétrica da linha de alimentação até o TSP. Equipamentos para altos volumes de produção e múltiplos pontos de solda requerem controladores especiais com múltiplos contatores e tiristores (retificadores de silício); para baixos volumes de produção utilizam controladores com apenas um tiristor. As especificações atuais dos controladores possibilitam avançados métodos de controle do programa de solda e da operação monitoração. Incluídos na lista de novos requisitos estão informações como: monitoração e gravação das informações do ciclo de solda da corrente, monitoração da solda e capacidade de comunicação via Internet / similar para busca e obtenção de programas de solda. A Figura 40 mostra um programador de solda e seus componentes. O referido programador é compatível com aplicações manuais, com robôs ou automáticas (chamadas hard automation). É construído para operar com uma alimentação de 60 Hz, com voltagem de 480 Volts ou 575 Volts [29]. 95 Figura 40 – Programador de solda a ponto, [29]. 2.13.1.7. Máquinas de solda a ponto As máquinas de solda a ponto utilizadas nas plantas da General Motors são na grande maioria de acionamento pneumático para obtenção da força de solda. Entretanto, existe a possibilidade de se adotar máquinas de solda acionadas por motores elétricos (servos) chamadas de Servo-gun. A máquina de solda pneumática utiliza um cilindro para acionamento da parte móvel, e podem ser classificadas como de ação direta (tipo “C”) e de ação basculante (tipo “X” ou “pinça”). As Figuras 41 e 42 mostram o esquema de funcionamento de cada um destes tipos. Tipo “C” Figura 41 – Tipos de máquinas de solda a ponto – Tipo “C”, [32]. 96 Tipo “X” Figura 42 – Tipos de máquinas de solda a ponto – Tipo “X”,[32] 2.13.1.8. Estação de solda a ponto automática De acordo com as necessidades do volume de produção, acesso ao produto, requisitos da solda, etc., a máquina de solda pode ser acoplada a um robô, eliminando-se inclusive problemas de ergonomia e pontos de operação chamados cegos, em que não há a possibilidade de visualização do local a ser soldado. Existe ainda a configuração em que a máquina de solda é fixada a um pedestal dentro da célula, e o robô manipula a peça através de garra, normalmente com grampos pneumáticos, e a posiciona para a solda. Uma célula típica de solda a ponto automática é composta por uma cerca de proteção, painel de comando, robô e dispositivo de solda (ou robô, garra e pedestal), além da máquina de solda propriamente dita. A Figura 43 ilustra uma dessas configurações. 97 43 – Estação típica de solda a ponto automática [http://www.seesaipa.com/Robotics/Robotics%20&%20Automation%20Group.ht m] (27 junho 2005) 2.13.1.9. Descontinuidades na solda por resistência A qualidade requerida da solda depende primeiramente da sua aplicação. A qualidade da solda pode ser afetada pela composição química e condições do metal base, projeto da junção e das peças, condição dos eletrodos e equipamentos de solda e quando aplicada em conjunto com o adesivo, as características deste. Em algumas aplicações, cada solda deve atender os requisitos mínimos de uma especificação em particular (válido para aviões e veículos espaciais). Outras aplicações podem ter normas para soldas satisfatórias, assim como permitir uma determinada porcentagem de defeitos (componentes automotivos, por exemplo). Os requisitos de projeto devem incluir aparência superficial, resistência mínima, etc., e devem ser monitorados por um sistema de controle de qualidade, incluindo inspeção visual e exame destrutivo da solda. Os fatores mais importantes da qualidade da solda são: aparência superficial, dimensões da solda, penetração, resistência e ductilidade, descontinuidades internas, separação de chapas, expulsão de material e consistência da solda. 98 2.13.1.10. Aparência Superficial Não é uma indicação infalível da resistência ou dimensão da solda, mas sim indica as condições sob as quais a solda foi feita (por exemplo, pontos de solda em uma junção devem ter aparências superficiais idênticas). Entretanto, a segunda e as sucessivas soldas podem ter um menor tamanho em virtude da fuga de corrente para os pontos já soldados (efeito shunting). 2.13.1.11. Dimensão da Solda e Profundidade de Fusão O diâmetro ou largura da zona de fusão deve atender os requisitos de uma determinada especificação ou critério de projeto. Na falta de tais requisitos, podese considerar que pontos de solda feitos em condições normais de produção devem ter de 3,5 a 4,0 vezes a espessura da chapa mais fina (mínimo). No caso do nosso estudo, utilizamos do conceito que o ponto de solda mínimo foi definido pela Equação (11) prática : d mín. = 4 esp. (11) onde : d mín . : diâmetro mínimo do ponto de solda esp. : menor espessura do conjunto de duas chapas Existe um limite máximo do tamanho do ponto de solda, baseado nas limitações econômicas e nas leis da geração e dissipação de calor. A Tabela 10 mostra os principais tipos, causas e efeitos de algumas condições indesejadas na solda. 99 Tabela 10 – Causas e efeitos de descontinuidades na solda, [15]. Profundidade de fusão é a distância na qual o botão de solda penetra nas peças que estão em contato com os eletrodos. A profundidade mínima de fusão é aceita geralmente como sendo 20 % da espessura da chapa mais fina (conceito chamado de endentação). Se menor que 20 % a solda é chamada “solda fria”, pois o calor gerado foi muito baixo. Variações normais na corrente, tempo e força dos eletrodos causarão alterações indesejáveis na resistência da solda fria e em casos extremos não há a formação do botão de solda. A profundidade de fusão não deve exceder 80 % da espessura da chapa mais fina, o que resultaria em endentação excessiva e expulsão do material, quando utilizado em conjunto com o adesivo, preenchendo o espaço entre as chapas a serem soldadas, estes controles são mais complexos. 2.13.1.12. Resistência e ductilidade Estruturas empregando pontos de solda são projetadas normalmente para que a solda receba um carregamento de cisalhamento quando sob tensão ou compressão. Em alguns casos, a solda pode ser tensionada quando a direção do carregamento for normal ao plano da junção, ou a solda pode ser tensionada com a combinação tensão e cisalhamento. A resistência requerida por pontos de solda é normalmente especificada em libras (1 lb = 0,454 kg) por solda. É uma boa 100 prática especificar uma resistência da solda maior que aquela utilizada nas soldas com a recomendação mínima de tamanho do botão, não excedendo 150 %. A resistência do ponto de solda aumenta com o aumento do seu diâmetro, mesmo que a tensão média aplicada diminua. A tensão média diminui em virtude da tendência crescente da falha ocorrer nos limites do botão, conforme ele aumenta de tamanho. Em aços de baixo carbono, por exemplo, a média da tensão de cisalhamento calculada em uma boa solda no momento da sua ruptura varia de 10 a 60 ksi (69 – 414 MPa). Valores baixos são aplicados a soldas relativamente grandes, e do mesmo modo valores altos são aplicados a soldas pequenas; em ambos os casos, a tensão de tração real é próxima ao limite de resistência à tração. Esses fatos tendem a causar uma variação da resistência ao cisalhamento linearmente ao diâmetro. Um ponto de solda não tem grande resistência à torção quando o eixo de rotação é perpendicular ao plano das peças soldadas. Essa resistência varia com o cubo do diâmetro (tamanho da solda).Uma pequena deformação torsional é verificada antes da falha. Os deslocamentos angulares variam de 5 graus a 180 graus dependendo da ductilidade do material soldado, e a ductilidade de uma solda por resistência é determinada pela composição do metal base e o efeito de altas temperaturas, além de um resfriamento rápido do metal base logo em seguida. Infelizmente os métodos padrões para a medição da ductilidade não são adaptáveis ao ponto de solda. O que mais se aproxima seria um teste de dureza, pois a dureza é usualmente o inverso da ductilidade. Para uma dada liga, a ductilidade usualmente diminui com o aumento da dureza [29]. Outro método para a indicação da ductilidade de um ponto de solda é a determinação da relação entre a resistência à tração e a resistência à tensão de cisalhamento. Uma solda com boa ductilidade possui alto valor para essa relação; com baixa ductilidade tem-se um baixo valor para a relação. Para minimizar os efeitos do resfriamento rápido, podemos utilizar alguns métodos: - Usar tempo de solda relativamente alto, para fornecimento de calor à peça; - Pré-aquecer a área a ser soldada, porém sem afetar o adesivo ; - Temperar a solda, a ZTA e o conjunto soldado. 101 Porém, tais métodos não são sempre práticos. O primeiro produz grande distorção no conjunto; o segundo requer máquinas de solda com controle das características citadas; o terceiro envolve a adição de uma operação. 2.13.1.13. Descontinuidades Internas Descontinuidades internas incluem trincas, porosidades, grandes cavidades e no caso de alguns metais com revestimento, inclusões metálicas no botão de solda. Essas descontinuidades não afetarão a resistência à fadiga se estiverem localizadas inteiramente na porção central da solda; por outro lado é extremamente importante que não ocorram defeitos na periferia da solda onde as tensões de carregamento são altamente concentradas. Pontos de solda em chapas de espessura de 1,0 mm ou maiores podem ter pequenas cavidades no centro da solda conforme mostrado na Figura 44 A. Essas cavidades são menos pronunciadas em alguns metais que em outros, devido a diferenças na força exercida pelos eletrodos no metal quente. Essas cavidades não são prejudiciais em situações normais. Entretanto, quando há expulsão de metal fundido conforme mostrado na Figura 44 B em função dessa cavidade, pode haver uma diminuição da área fundida, e nesse caso a cavidade torna-se extremamente prejudicial. Figura 44 A / B – Cavidades internas – chapas de espessura igual ou maior que 1,0 mm, [15]. É esperado um certo número de cavidades na produção, e a expulsão de metal é resultado de condições impróprias de solda, mas o número de cavidades aceitas deve ser limitado pelas especificações. O melhor método para verificação da aderência dos pontos de solda é através de um programa de controle de qualidade estatístico, com corpos de prova e testes destrutivos. Defeitos internos são causados geralmente por baixa força dos eletrodos, alta corrente, ou outra 102 condição que produza calor excessivo. Podem ser causados também pela remoção da força no eletrodo muito rapidamente após o término da corrente. 2.13.1.14. Separação das chapas e expulsão A separação das chapas ocorre na superfície de contato como resultado da expansão e contração do metal soldado e do efeito de forjamento aplicado pelos eletrodos no botão de solda quente. A quantidade da separação varia com a espessura do metal base, aumentando com o aumento da espessura. A separação excessiva das chapas resulta das mesmas causas da endentação da superfície. Montagem imprópria dos eletrodos pode agir como punção durante a aplicação da força. Isso tende a diminuir a espessura da junção, forçando as chapas para cima ao redor dos eletrodos , Figura 45. Figura 45 – Separação excessiva entre as chapas, [15]. Expulsão é o resultado de excesso de calor, geralmente causado pelo excesso de corrente, e resulta em cavidades internas e usualmente reduz a resistência da solda. Isso é ainda pior quando existe a combinação de alta corrente com força inadequada e faceamento incorreto dos eletrodos. Esta tendência é tão pronunciada que a máxima corrente é normalmente limitada ao valor em que a expulsão não ocorrerá (ainda). 103 2.13.1.15. Qualidade da solda a ponto O controle da qualidade de qualquer processo de solda por resistência é baseado na habilidade da máquina de solda em repetir resultados sob condições controladas. É dessa característica de repetibilidade e dos requisitos para o controle das condições sob as quais a máquina trabalha que resulta o grande problema no controle de qualidade da solda. É claro que esse controle envolve muitos fatores separadamente e alguns departamentos, como podemos ver a seguir [29]. Pessoas: Assegurar treinamento adequado para os funcionários e utilizar • suas habilidades mais eficientemente é um dos maiores problemas. Os problemas com pessoal incluem individualmente todos os departamentos envolvidos na fabricação da peça final. Fatores e Variáveis que Afetam a Qualidade da Solda: Existem vários • fatores ocorrendo durante a produção e influenciando a qualidade de solda. Um entendimento desses fatores e seus efeitos é uma das ações mais importantes. Pressão e Sistema de Força: O sistema de pressão do equipamento de • solda é normalmente hidráulico ou pneumático. Com um sistema hidráulico ou pneumático a força de solda é gerada pela pressão do cilindro, onde está fixado o eletrodo de força. O efeito de uma força imprópria do eletrodo pode ser ilustrada em função da Equação (12) usada na resistência de soldagem Q = I 2. R.t onde : Q : calor gerado para caldeamento das chapas I : corrente elétrica no sistema R : total de resistências elétricas t : tempo no processo de solda (12) 104 Baixa força no eletrodo aumentará o fator de resistência R nessa Equação. Enquanto uma alta resistência (causada por uma baixa força) gerará mais calor, teremos também efeitos negativos como expulsão de metal, solda porosa, baixa vida dos eletrodos e sola de baixa resistência. • Condições e Geometria do Eletrodo: Um procedimento de solda completo deve incluir um tipo de eletrodo determinado (com forma ou geometria determinadas). A perda dessa geometria pode causar efeitos desastrosos na qualidade da solda. A área real de contato entre o eletrodo e a peça determinará a densidade da corrente de solda em Ampéres por polegada ao quadrado e a densidade da força do eletrodo, ou pressão, expressa em libras por polegada ao quadrado. Os eletrodos devem ser trocados assim que qualquer alteração na sua forma e geometria seja verificada. • Queda da Tensão Primária: na maioria das fábricas, a corrente primária é constante. Os problemas da qualidade de solda aparecem quando as variações excedem os limites normais. • Aumento da Resistência e da Reatância no Circuito Secundário: Os membros que transmitem a corrente no secundário devem ser mantidos em boas condições para evitar quedas de correntes. Se os equipamentos (cabos jumper, etc.) ou cabos são refrigerados a água, é necessário muito cuidado com seu fluxo. Aditivos na água muitas vezes são corrosivos sobre o cobre, o que pode reduzir o diâmetro dos canais de refrigeração. Qualquer aumento na temperatura de operação do secundário aumentará também sua resistência. Uma das melhores maneiras de minimizar os problemas de qualidade de solda é através de pessoal treinado, que tenha conhecimento do processo de solda por resistência e do equipamento, além de um programa sério e regular de manutenções. A consistência da qualidade de solda por resistência pode ser 105 mantida com um controle próprio dos fatores que tendem a produzir variações no produto final. Os fatores incluem: 1. Projeto da junta soldada 2. Tolerância da espessura do material; 3. Composição, têmpera e condições da superfície do metal base; 4. Material e forma do eletrodo; 5. Resfriamento do eletrodo e da solda; 6. Variáveis do ciclo de solda; 7. Tratamentos térmicos após a solda. 8. Características do adesivo aplicado entre as chapas. Os parâmetros da solda devem ser revisados quando existirem alterações na composição, têmpera ou condição superficial do metal, como nas características do adesivo, pois o uso de parâmetros e técnicas corretas de solda ajudam na obtenção de uma consistência na qualidade. Fatores como corrente, tempo e força devem ser muito bem controlados, e o número de peças a serem soldadas varia conforme varia o método de teste. São usados então métodos estatísticos para melhor prever a qualidade. A aplicação de um controle estatístico na produção da qualidade tem três principais objetivos: 1. Reduzir o número de rejeições e paradas de máquinas por mal desempenho; 2. Ajudar no estabelecimento de limites de procedimentos para uma qualidade satisfatória; 3. Prover uma medição confiável da qualidade real da produção. Se esses objetivos são atingidos, o produto terá alta qualidade e baixo custo, e mínima rejeição (scrap). Os princípios básicos do controle estatístico são largamente usados na indústria. Esses princípios são: - Selecione amostras da produção e as teste para verificar desempenho versus especificação; - Estime a provável qualidade de toda a produção a partir da análise da amostra; 106 - Preveja a qualidade futura considerando a qualidade do passado e a atual. Os métodos de amostragem, extração de informações dessas amostras, e decisão se o procedimento de solda deve ser permitido compõem o sistema de qualidade. 2.13.1.16. Solda a ponto em aços de baixo carbono A resistência ao cisalhamento de um ponto de solda em aço leve é dependente de um grande número de variáveis incluindo a qualidade da solda, seu tamanho e a concentração de tensões. A resistência ao cisalhamento de um ponto de solda feito corretamente deve ser igual a do metal base maior que uma junção por rebites ou parafusos na mesma área. Assumindo um tempo de solda apropriado, o resfriamento sob a força dos eletrodos aparenta ser benéfica na redução de trincas e na produção de uma estrutura de qualidade. A resistência dos pontos de solda depende também da resistência do material, que por sua vez depende da composição, tratamento térmico, e grau de trabalho a frio. Um bom ponto de solda é um equilíbrio entre aumentar a resistência e ao mesmo tempo controlar o aumento da endentação na chapa. Isso é um indicativo de um valor acertado da corrente de solda. Correntes de solda abaixo do valor em que é produzido calor suficiente para as chapas atingirem a temperatura da fase plástica (já contando-se as perdas de calor) não produzirão boas soldas. Para o maior valor da corrente, pode-se usar a referência do início da expulsão de metal como limite. Um bom teste para a avaliação dos maiores valores da corrente pode ser também o ponto em que ocorre grande aumento na endentação, como por exemplo, de 2% para 10%. 107 2.13.1.17. Solda a ponto com adesivo Solda a ponto com adesivo é a combinação do ponto de solda por resistência com a aplicação do adesivo estrutural. O adesivo em pasta, liquido ou filme é aplicado entre os componentes a serem unidos e a corrente elétrica é aplicada, atravessando este material adesivo. É permitido ao adesivo que o processo de cura ocorra à temperatura ambiente ou quando aplicado temperatura numa estufa. A função adicional do ponto de solda é manter unidos e posicionados os componentes a serem também unidos pelo adesivo até o seu período total de cura a temperatura ambiente ou pela ação da alta temperatura numa estufa. Estes pontos de solda com função principal de posicionador, são normalmente em pequena quantidade e não contribuem ativamente para a resistência da junta que possui sua resistência principal na parte adesivada. Comum encontrar estruturas soldadas por resistência associado ao adesivo na industria aeroespacial e na industria de transportes. O conceito de solda a ponto adesivada é utilizada para a união de perfis das estruturas com os painéis das aeronaves como também para a união dos painéis estampados com reforços. O adesivo no caso em pasta ou filme poderá ser aplicado em um único componente ou nas duas faces a serem unidas. A força de compressão aplicada pelos eletrodos na operação de solda, expulsa o excesso do adesivo na região especifica do ponto criando um caminho para a passagem da corrente. O adesivo deve possuir alta capacidade de molhamento e características de alastramento a fim de uma perfeita distribuição na superfície a ser soldada A cura prematura do adesivo, anterior ou durante a aplicação do ponto de solda poderá barrar o movimento especifico no momento do ponto resultando em aumento na resistência elétrica entre as faces do adesivo. Alta resistência elétrica poderá impedir a passagem da corrente de solda , ou permitirá a geração de excesso de calor e subsequente expulsão do metal na região do ponto. Aplicação da força de pre-compressão nos eletrodos, anterior ao ciclo de solda, poderá auxiliar na distribuição e eliminação do excesso do adesivo nas faces a serem soldadas. Juntas Solda-Adesivadas melhoram a resistência a fadiga e aumentam a durabilidade da junta acima do obtido exclusivamente pela união 108 por pontos de solda. O processo pode influenciar de maneira positiva na distribuição das tensões do conjunto soldado, aumentando a rigidez geral do conjunto e a resistência a deformação por amassados nas chapas de pequena espessura [15]. O adesivo nas juntas Solda-Adesivadas atuam como amortecedores das vibrações e ruídos, promovendo aumento na resistência à corrosão já que o , quando aplicado o ponto de solda nos painéis revestidos em função da temperatura de fusão do material base expulsa, evapora o revestimento (zinco e suas ligas) [31]. O adesivo atuando em conjunto com o ponto enclausura a região sem o revestimento, permitindo maior resistência a corrosão . No inicio da solda, na passagem da corrente com a adesivo sensível a temperatura inicia o processo de geleficação formando uma coroa ao redor do ponto, enclausurando qualquer formação acida que venha surgir da queima do revestimento em combinação a gases tóxicos. Esta coroa de adesivo torna-se resistente após a cura total que se dará na estufa a uma temperatura uniforme. Em alguns componentes aeronáuticos foram conseguidos melhor eficiência em custo nos processo que unem o adesivo a solda a ponto, em comparação a juntas exclusivamente adesivadas ou com elementos mecânicos de fixação (parafusos, prisioneiros, rebites, solda por fusão (resistência elétrica) ou por deposição (MIG / MAG). As desvantagens da junta solda adesivada , em muitas aplicações é a adição de custo do adesivo , o tempo de processo da cura e o tempo e o processo de preparação das superfícies de contato como o tempo, processo (equipamento) para a aplicação do adesivo, necessário controle detalhado dos parâmetros da solda para garantir a qualidade especificada.. No que diz respeito ao conjunto final, este deverá respeitar as temperaturas máximas de trabalho do adesivo curado aplicado na junta. A presença do adesivo na composição do pacotes de resistências elétricas que a corrente elétrica deverá atravessar aumenta a complexidade da solda , onde a espessura, características químicas do adesivo (homogeneização do lote, capacidade de molhamento, viscosidade) afetam a qualidade e segurança final no ponto de solda. Os parâmetros de solda deverão ser ajustados especificamente para o ponto adesivado, levando em consideração as dificuldades porém lembrando os ganhos específicos que somente uma junção entre solda com a participação do adesivo pode oferecer [15]. 109 3. OBJETIVO A proposta deste trabalho é de forma prática, com materiais de uso comum na indústria automobilística nacional, analisar a participação do adesivo estrutural na formação da carroceria e para tal foram definidos os testes de cisalhamento e despelamento, com a associação ou não da solda a ponto ao adesivo, situação comum na produção e que poderá ser intensificada caso os resultados se mostrem consistentes. A combinação das quatro variáveis • FORMA DE CARREGAMENTO (cisalhamento e despelamento) • PROCESSO DE JUNÇÃO • ESPESSURA DAS CHAPAS • REVESTIMENTO NA CHAPA Permite o detalhamento do assunto, cobrindo as diferentes interações. 110 4. MATERIAIS E MÉTODOS Foram utilizados materiais de uso comum na indústria automobilística nacional, produzidos por empresas locais . O Adesivo Estrutural Epóxi monocomponente é material de uso comum na produção da GMB, sendo preparado por diversos fornecedores que atendem as especificações conforme norma interna GMB EMS9309579 [37]. 4.1. CHAPAS METÁLICAS Chapas de aço carbono, seguindo especificação conforme norma GMB [35], com revestimento ou não, material de produção normal, com qualidade garantida pela usina fornecedora onde todos os dados padrões são especificados na nota fiscal, Figuras anexas. Foi tomado o cuidado de todo o material ser do mesmo lote / bobina, garantindo o rastreabilidade dos CPs. 4.1.1. GRAU DE ESTAMPAGEM No intuito de focar a analise na junção, item de nossa observação, os materiais foram especificados dentro do mesmo grupo referente ao grau de estampagem, segue anexa a identificação dos materiais. classe EP – qualidade de estampagem profunda classe EEP – estampagem extra profunda, resistente ao envelhecimento classe CSC – estampagem para conformação supercrítica 111 4.1.2. ESPESSURAS Definidas as espessuras de maior utilização numa estrutura de carroceria automotiva, para um veiculo médio. Vale salientar que o trabalho foi focado para uma carroceria de veiculo médio, logo caso seja analisado para um veiculo comercial, outras espessuras serão mais indicadas [35]. A tolerância e padrão comercial executado pela usina, caso seja modificada, será considerado um material especifico, sendo cobrado uma sobre taxa que torna o novo material não mias comercial. 0,80 mm +/- 0,07 mm 0,90 mm +/- 0,07 mm 1,00 mm +/- 0,10 mm 4.1.3. REVESTIMENTO Seguindo o mesmo conceito de definição das espessuras, os revestimentos escolhidos são o de maior consumo na indústria automobilística nacional [35]. Vale ressaltar que o uso de material BGA (galvanneal) é mais comum na indústria automobilística asiática que nos mercados europeus ou mesmo americano. BGA – bobina galvannealed produzida em linha contínua de galvanização BGA 45A45A – bobina galvannealed (Zn-Fe) com 45A = 45 g/m² de massa de revestimento por face, no caso, dupla face galvanizada (Zn-Fe com teor de 8 a 12 % de Fe) 112 BZ – bobina zincada produzida em linha contínua de galvanização a quente BZ 70G70G – bobina zincada com 70G = 70 g/m² de massa de revestimento por face, no caso, dupla face. BFF – bobina a frio sem revestimento (chapa nua) Os corpos de prova (CP) foram constituídos, mantendo elementos com a mesma espessura e revestimento das chapas metálicas, conforme Tabela 11, Tabela 11 - Composição dos corpos de prova (CP n) # ESPESSURA REVESTIMENTO LIM. ESCOAM. CIZALHAMENTO QTY DESPELAMENTO QTY mm (MPa) C.P. C.P. CP 1 0,80 BGA CP 2 0,80 BZ CP 3 0,80 BARE CP 4 0,90 CP 5 0,90 CP 6 0,90 BGA BZ BARE CP 7 1,00 BGA CP 8 1,00 CP 9 1,00 BZ BARE EEP _188 25,0 x 100,0 80 25,0 x 310,0 80 EEP/R_158 25,0 x 100,0 80 25,0 x 310,0 80 EEP _189 25,0 x 100,0 80 25,0 x 310,0 80 EEP/R_202 25,0 x 100,0 80 25,0 x 310,0 80 EP_206 25,0 x 100,0 80 25,0 x 310,0 80 EEP_195 25,0 x 100,0 80 25,0 x 310,0 80 CSC_164 25,0 x 100,0 80 25,0 x 310,0 80 EEP_171 25,0 x 100,0 80 25,0 x 310,0 80 EEP_181 25,0 x 100,0 80 25,0 x 310,0 80 113 4.1.4. COMPOSIÇÃO QUÍMICA PADRÃO DAS CHAPAS AÇO CARBONO Anexo, segue Tabela 12, que detalha as faixas definidas como padrão que foram atendidos pelas usinas fornecedoras em todos os materiais, em relação a composição química dos revestimentos. Tabela 12 - Composição química das chapas de aço carbono, [35]. % % % % % % Carbono Manganês Fósforo Enxofre Alumínio Titânio máx. máx. máx. máx. mín.. EP 0,007 – 0,080 0,45 0,030 0,030 0,015 -X- EEP 0,007 – 0,080 0,45 0,030 0,030 0,015 -X- CSC 0,001 – 0,007 0,35 0,020 0,020 0,015 0,010 – 0,020 Grau 4.1.5. PROPRIEDADES MECÂNICAS DAS CHAPAS DE AÇO CARBONO A Tabela 13, detalha as propriedades mecânicas que foram atendidos pelas usinas fornecedoras em todos os materiais, vale relembrar quer todo material a ser enviado, deverá ser retirado um lote e ser testado pelo fornecedor, onde os critérios básicos de aprovação serão impressos na nota conforme figuras dos materiais utilizados nos testes de junção. fiscal de entrega, 114 Tabela 13 - Propriedades mecânicas das chapas de aço carbono, [35]. Lim. de Escoamento máx. (MPa) Grau Lim. de Resist. à Tração (MPa) t < 0,9 mm t >= 0,9 mm EP 275 260 EEP 140 - 220 CSC (2) 140 - 180 Alongamento min. % t <= 0,6 mm t >0,6 mm Indice de Dureza Anisotropia Expoente de Embutimento máx. Encruamento r min. (1) min. n min. (HRB) (mm) L0= 50 L0= 80 L0= 50 L0= 80 (mm) (mm) (mm) (mm) 370 máx. 270 min. 270 min. 33 32 34 33 37 36 38 37 41 40 42 41 veja tabela embutimento 57 -x- -x- -x- -x- -x- -x- 1,8 0,22 Nota (1) : para os materiais revestidos, por imersão a quente, admite-se uma redução de até 8% no valor da anisotropia Nota (2) : a utilização destes graus devem ser aprovados pela Engenharia de Materiais da GMB Tabela 14 - Características do Embutimento Erichsen (diâmetro de punção 20,0 mm), [35]. ESPESSURA 0,80 0,90 1,00 EP -x10,30 -x- EEP 10,40 10,60 10,80 CSC -x-x11,20 4.1.6. ÓLEO DE PROTEÇÃO E ESTAMPAGEM Seguindo a especificações da norma referência [38], [39], as bobinas metálicas foram enviadas pelas usinas protegidos por óleo especificado conforme norma GMB [36], esta quantidade foi confirmada em laboratório , seguindo a especificação, de 300 mg/m³ a 1500 mg/m³ - óleo deve atender GMB [36]. 115 4.1.7. DEFINIÇÃO DOS CORPOS DE PROVA No intuito de garantir foco na junção, não criando diversas variáveis, definido os CPs entre : - mesmos materiais - mesma espessura - mesmo revestimento Para as 03 junções de teste ADESIVO – (A) SOLDA A PONTO (SP) ADESIVO + SOLDA A PONTO (A + SP) 116 4.2. ADESIVO ESTRUTURAL Adotado como material base do trabalho, o Adesivo Estrutural monocomponente, na forma de pasta, aplicado com bomba pneumática pelo sistema automático com robô ou manual com espátula, tom avermelhado, identificado na GMB pela numero 9309579 [37]. Utilizado principalmente nas operações de flangeamento e quando se faz a necessidade a estruturação com material adesivo. 4.2.1. CLASSE DO MATERIAL Material adesivo à base de Resina Epóxi, monocomponente, na forma de pasta 4.2.2. TEMPERATURA DE CURA Material desenvolvido para trabalhar na faixa de temperatura de cura, 180°C +/5° C durante 20 +/- 5 min. em estufa, não necessário a operação de préaquecimento dos painéis antes da aplicação do adesivo como também eliminada a operação de pré cura , logo após a aplicação do adesivo e flangeamento , ainda na estação de sub-montagem. Este ganho não necessidade da operação de précura, garantiu maior produtividade das células de flageamento para os diversos painéis móveis ( conjunto capo do motor, portas laterais e conjunto tampa do porta mala). 4.2.3. ABSORÇÃO DO ÓLEO DE ESTAMPAGEM O material possui a capacidade de absorver o óleo de estampagem e/ou de proteção aplicado sobre as chapas / peças estampadas, garantindo suas características de junção. Material aplicado em chapas met. oleadas na condição de 3,0 g/m² +/- 0,3 conforme norma GMB [36]. 117 4.2.4. CARACTERÍSTICAS DO ADESIVO Densidade média, 1,2 +/- 0,05 kg/dm³ Tempo de armazenamento médio de 3 meses à temperatura de 23°C Resistência à tração média de 20,0 MPa . 118 4.3. MÉTODLOGIA A metodologia adotada foi a preparação dos Corpos de Prova (CPs), submetidos a esforços de cisalhamento e despelamento, utilizando para o cisalhamento (Shear Test) a norma ASTM D 1002 – 72 [38], e para o despelamento (Peel Test) a norma ASTM D 1876 – 72,[39]. Foram considerados 03 processos de junção : ADESIVO (A) SOLDA A PONTO (SP) ADESIVO + SOLDA A PONTO (A + SP) 4.3.1. NORMAS CISALHAMENTO, seguindo norma D 1002 – 72 [38], para (A), (SP) e (A + SP) DESPELAMENTO, seguindo norma D 1876 – 72[39], para (A), (SP) e (A + SP) Números de CPs obtidos: Cisalhamento – 270 cp. finais (3 espessuras x 3 revestimentos x 3 modos de junção (A, SP, A + SP) x 10 cp. ) Despelamento – 270 cp. finais (3 espessuras x 3 revestimentos x 3 modos de junção (A, SP, A + SP) x 10 cp. ) CPs preparados (total) = ajuste equipamento + ajuste diâmetro ponto + CP finais = 684 cp. 119 Foi adotada como referência nos testes, a correlação da área de contato entre os três diferentes processos de junção, já que a ênfase do trabalho está na participação do adesivo e sua contribuição quando aplicado em conjunto com a solda a ponto por resistência. Definido o diâmetro máximo de 3,0 mm para o ponto de solda, em função do carregamento máximo possível no equipamento de tração (5000 N), este diâmetro está abaixo do padrão normal de produção (diâmetro médio de 4,5 mm), gerando uma complexidade adicional para mantê-lo, porém, com qualidade de caldeamento entre as chapas, nas diferentes configurações. Foram desenvolvidos 15 parâmetros de solda, atendendo as diferentes combinações de espessura, revestimento com adesivo ou não, garantindo a qualidade do ponto de solda, a fim de manter variação somente entre o processo de junção. 120 4.3.2. DEF. DA ÁREA DE JUNÇÃO NO TESTE DE CISALHAMENTO Conforme norma ASTM D 1002 – 72 [38], Figura 46 Figura 46 – Teste de Cisalhamento, [38]. w = Fty . t (13) τ onde : w = comprimento de sobreposição entre chapas t = menor espessura das chapa da junta Fty = tensão de tração na chapa τ = fator de segurança, 150 porcento da média da Tensão de cisalhamento do adesivo O estudo analisará a junção e suas relações, logo necessário garantir que na tração o fusível seja a junta e não o CP, logo será mantido o fator de segurança. 121 4.3.2.1.Teste cisalhamento, junta adesivada Largura do CP = 25,0 mm Tensão de Tração chapa = 158 MPa (menor valor real ) Tensão de cisalhamento adesivo = 19 MPa (valor testado Colauto) w= 158.esp 1,5.19 (14) Analisando para as três espessuras de teste e variando o fator de segurança chegamos ao comprimento de sobreposição (w) de 5,00 mm e área de 125 mm² , conforme mostrado na Tabela 15 : Tabela 15 – Definição do comprimento de sobreposição (w) junta adesivada Fatores de segurança 1,2 1,4 Espessura chapa de aço (mm) 1,5 1,5 w= Sobreposição calculado w= Sobreposição arrendondado area adesivada (mm²) largura do CP area adesivada 25,0 mm (mm²) largura = 25,0 mm w = 5,00 mm ADOTADO w constante 5,0 fator segurança calculado 0,8 5,54 4,75 4,44 4,50 112,50 125,00 1,3 0,9 6,24 5,35 4,99 5,00 125,00 125,00 1,5 1,0 6,93 5,94 5,54 5,50 137,50 125,00 1,7 Junta adesivada w = 5,0 mm Largura do CP = 25,0 mm Fator segurança = acima de 1,3 122 4.3.2.2.Teste cisalhamento, junta soldada No caso de junta soldada a ponto, foi assumido como critério do teste definir o menor diâmetro de ponto de solda com qualidade, possível, em função de quando for testado a junta A + SP, não ultrapassar a capacidade da máquina de tração. Recorreu-se a uma Equação prática (15), de uso comum da indústria automobilística . dmin . = 4 esp. (15) Associado a este regra de diâmetro mínimo há também uma prática comum de se manter uma área mínima ao redor do diâmetro mínimo do ponto para garantir qualidade na solda. Detalhado na Figura 47, Figura 47 – Definição de área mínima para ponto de solda, [16]. Analisando para as três espessuras de teste e mantendo o fator de segurança médio de 1,3 , calculamos o w mínimo para solda ponto de 6,0 mm. Portanto manteremos a largura do CP de 25,0 mm e sobreposição w de 10,0 mm (adotado), detalhes Tabela 16. 123 Tabela 16 – Definição do comprimento de sobreposição (w) junta soldada fator segurança 1,5 diâmetro mínimo ponto solda (mm) 2,39 2,53 2,67 fator diâmetro mínimo ponto real (mm) 3,00 3,00 3,00 segurança diâmetro w mínimo w real largura mínimo 3,0 mm 1,2 1,3 1,3 CP (mm) 6,00 6,00 6,00 (mm) 10,00 10,00 10,00 (mm) 25,00 25,00 25,00 Junta Soldada w = 10,0 mm Largura do CP = 25,0 mm Fator segurança = acima de 1,3 Diâmetro mínimo do ponto de solda = 3,0 mm 4.3.2.3.Teste cisalhamento, junta solda adesivada No caso de junta solda-adesivada, foi mantida a mesma área da junta adesivada porém com as características de afastamento mínimo do ponto para a junta soldada, logo teremos w mínimo definido pela junta solda da de w mín. = 6,0 mm porém a área total deverá estar próxima de 125 mm². Para tal, foi necessário usinar os CPs da junta solda Adesivada para largura de 21,0 mm (dimensão possível para usinagem dos CPs) garantindo uma área de 126 mm². Respeitado o fator de segurança adotado de 1,3. Detalhado na Tabela 17. 124 Tabela 17 – Definição da largura l do CP na junta solda adesivada diâmetro w= mínimo ponto sobreposição real (mm) mínima (mm²) CP (mm) 0,8 3,00 6,00 126 21,0 0,9 3,00 6,00 126 21,0 1,0 3,00 6,00 126 21,0 Espessura chapa de aço (mm) area adesivada L= largura real Junta Solda-adesivada w = 6,0 mm Largura do CP = 21,0 mm Fator segurança = acima de 1,3 Diâmetro mínimo do ponto de solda = 3,0 mm 4.3.3. DEF. DA ÁREA DE JUNÇÃO NO TESTE DE DESPELAMENTO A preparação dos CPs seguiu o procedimento indicado na norma Teste de Despelamento D 1876 – 72, ASTM [39], 4.3.3.1.Teste despelamento, junta adesivada Despelamento (Peel Test), ASTM [39], Figura 48 125 Figura 48 – Teste de Despelamento, [39]. 4.3.3.2.Teste despelamento, junta soldada No caso dos CPs (SP) e (A + SP), especificação da posição do ponto de solda com a posição mínima da flange vertical do CP do despelamento tem como referência a norma OPEL [40], o afastamento mínimo de 14,0 mm da face vertical , conforme Figura 49 Figura 49 – Posicionamento da solda-ponto (SP) + (A + SP) 126 4.3.3.3.Teste despelamento, junta solda adesivada Segue posicionamento do ponto de solda e aplicação do adesivo conforme juntas anteriores. 4.3.4. EQUIPAMENTOS 4.3.4.1.Equipamento de solda a ponto por resistência Utilizado equipamento de solda a ponto por resistência em máquinas eletrônicas de uso da Engenharia Experimental, área de protótipos da GMB, onde são produzidos os veículos protótipos dos novos produtos, que serão testados no Campo de Provas de Cruz Alta (Indaiatuba - SP). Os pontos de solda são parte fundamentais na construção da carroceria em especial dos novos produtos que precisam ser validados, logo o controle dos parâmetros de solda são superiores aos alcançados na produção. Transformado e pinça utilizados são da marca DÜRING, conforme Figura 50 e 63. 127 Figura 50 – Detalhe dos comandos do transformador máquina de solda, [16]. Figura 51 – Braço de solda no formato de pinça, [16]. 128 Tabela 18 – Parâmetros de controle da solda (Junta soldada), [16]. PARÂMETRO - SOLDA PONTO REVESTIMENTO C.P. BGA ESPESSURA governante PARAMETROS - Unidade (SI) PRESSÃO SOLDA TEMPO PRÉ-PRESSÃO 0,80 0,90 SEM BZ 1,00 0,80 0,90 1,00 0,80 0,90 1,00 MPa 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 ms 400 400 400 400 400 400 400 400 400 AMPERAGEM SOLDA A 7,6 7,6 7,6 6,2 6,2 6,2 5,8 5,8 5,8 ms 200 200 60 140 140 160 83 83 90 unidade 1 1 1 1 1 1 1 1 1 TEMPO DE PÓS PRESSÃO ms 40 40 40 40 40 40 40 40 40 DIÂMETRO BOTÃO mm 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 0 0 3 1 1 4 2 2 5 X X X X X X X X X TEMPO DE SOLDA PULSO PROGRAMA de SOLDA IDENTIFICAÇÃO DA PINÇA E 13 Tabela 19 – Parâmetros de controle da solda (Junta Solda Adesivada), [16]. PARÂMETRO - SOLDA PONTO + ADESIVO REVESTIMENTO C.P. BGA ESPESSURAS PARAMETROS - Unidade (SI) PRESSÃO SOLDA TEMPO PRÉ-PRESSÃO AMPERAGEM SOLDA 0,80 0,90 BZ 1,00 0,80 0,90 SEM 1,00 0,80 0,90 1,00 MPa 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 1,9 ms 400 400 400 400 400 400 400 400 400 A 5,6 5,6 5,7 6,6 6,6 7,5 5,1 5,0 4,7 ms 150 130 90 100 90 125 80 68 80 unidade 1 1 1 1 1 1 1 1 1 TEMPO DE PÓS PRESSÃO ms 40 40 40 40 40 40 40 40 40 DIÂMETRO BOTÃO mm 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 6 7 8 9 10 11 12 13 14 X X X X X X X X X TEMPO DE SOLDA PULSO PROGRAMA de SOLDA IDENTIFICAÇÃO DA PINÇA E 13 Obs.: Os pontos de solda deverão ser aplicados ANTES da cura do adesivo, ainda em estado pastoso, para garantir o fluxo da corrente elétrica. 129 4.3.4.2.Equipamento para aplicação adesivo O adesivo Epoxi monocomponete é aplicado manualmente com o auxilio de espátula e para garantir espaçamento de 0,03 mm de espessura do filme adesivo, é aplicado nas extremidades fita crepe adesivada, sobreposta até alcançar esta espessura. A fita não afeta nos resultados já que na temperatura da estufa perde a capacidade de grudência, conforme Figura 52 : Figura 52 – CP cisalhamento preparados para cura do adesivo, [50]. 4.3.4.3.Estufas de cura do adesivo Adesivo curado em estufa elétrica com temperatura controlada 180 °C +/- 5 °C, marca QUIMIS, temperatura máxima de 400 °C e controle de graduação de 0,1 °C, operando a 440V. 130 Figura 53 - Estufa de cura do adesivo epóxi, [50]. 4.3.4.4.Equipamento de tração Equipamento de tração da marca FANTEC, elétrico 440 V, capacidade de 5000 N de força de tração, com velocidade máxima de 500 mm / min. A velocidade foi ajustada conforme norma de referência (30,0 +/- 3 mm/min)[38] . Figura 54 - Equipamento de tração e detalhe visor indicativo força, [50]. 131 5. RESULTADOS E DISCUSSÃO Foram obtidos dos testes de Cisalhamento e Despelamento, a força necessária para o rompimento dos corpos conforme normas de referência 5.1. CISALHAMENTO 5.1.1. RESULTADO CISALHAMENTO JUNTA ADESIVADA Tabela 20 – Tensões teste cisalhamento – junta adesivada TENSÃO Mpa (N/mm²) CISALHAMENTO PROCESSO JUNÇÃO ÁREA RESISTENTE ÁREA ADESIVADA LARGURA CP COMPRIMENTO EFETIVO SOBREPOSIÇÃO (w) ADESIVO 125,00 mm² 125,00 mm² 25,00 mm 3,00 mm 6,00 mm ESPESSURA REVESTIMENTO BGA 0,80 mm BZ sem revest. Corpo Prova CP1 CP2 CP3 1 19,69 21,01 23,56 2 3 4 5 6 7 8 9 10 18,00 21,87 20,76 18,10 18,80 18,86 18,88 18,14 20,49 19,66 22,10 20,86 19,25 21,16 20,16 20,16 16,76 17,36 17,97 23,42 20,26 21,27 25,64 15,66 21,55 22,26 20,00 ESPESSURA REVESTIMENTO BGA 0,90 mm BZ sem revest. Corpo Prova CP4 CP5 CP6 1 20,16 24,73 22,38 2 3 4 5 6 7 8 9 10 16,42 14,91 18,36 14,91 17,36 16,58 16,15 17,48 17,94 27,70 23,85 27,37 28,54 32,06 23,04 26,44 24,06 28,71 18,39 22,34 24,73 14,70 17,40 19,26 22,00 22,48 21,10 ESPESSURA REVESTIMENTO BGA 1,00 mm BZ sem revest. Corpo Prova CP7 CP8 CP9 1 17,71 21,37 27,68 2 3 4 5 6 7 8 9 10 12,98 18,95 19,17 17,42 16,17 17,94 19,01 17,33 17,60 23,48 22,66 22,89 21,41 21,87 21,54 20,63 24,37 21,14 23,26 22,91 21,37 21,28 24,20 28,58 18,53 25,00 20,72 132 5.1.2. RESULTADO CISALHAMENTO JUNTA SOLDADA Tabela 21 – Tensões teste cisalhamento – junta solda a ponta TENSÃO Mpa (N/mm²) CISALHAMENTO PROCESSO JUNÇÃO ÁREA RESISTENTE DIÂMETRO MÉDIO PONTO ÁREA DO PONTO SOLDA PONTO 7,07 mm² 3,00 mm 7,07 mm² ESPESSURA REVESTIMENTO BGA 0,80 mm BZ sem revest. Corpo Prova CP1 CP2 CP3 1 2 3 4 5 6 7 8 9 10 515,66 540,99 525,28 580,17 599,70 594,32 523,44 588,94 535,61 605,50 385,37 401,92 332,32 318,17 322,98 353,11 341,23 300,34 279,55 390,18 515,24 515,94 523,02 512,55 511,28 516,37 505,48 511,28 506,89 512,97 ESPESSURA REVESTIMENTO BGA 0,90 mm BZ sem revest. Corpo Prova CP4 CP5 CP6 1 2 3 4 5 6 7 8 9 10 530,52 573,24 572,67 641,57 567,02 642,84 578,62 659,26 661,38 544,10 614,69 636,62 632,66 637,33 636,90 645,67 620,78 550,75 633,22 647,51 549,19 557,40 570,27 573,38 559,24 567,72 566,03 540,99 565,74 564,75 ESPESSURA REVESTIMENTO BGA 1,00 mm BZ sem revest. Corpo Prova CP7 CP8 CP9 1 2 3 4 5 6 7 8 9 10 705,23 639,02 627,99 627,85 617,52 598,99 652,04 626,72 653,74 625,16 462,47 447,61 405,74 397,96 428,94 422,35 415,50 411,40 402,34 429,22 637,47 646,81 636,90 634,21 643,41 647,80 640,44 644,26 642,99 643,13 5.1.3. RESULTADO CISALHAMENTO JUNTA SOLDA ADESIVADA Tabela 22 – Tensões teste cisalhamento – junta soldada + adesivo TENSÃO Mpa (N/mm²) CISALHAMENTO PROCESSO JUNÇÃO ÁREA RESISTENTE DIÂMETRO MÉDIO PONTO ÁREA DO PONTO ÁREA ADESIVADA LARGURA do CP SOBREPOSIÇÃO (w) SOLDA PONTO + ADESIVO 126,00 mm² 3,00 mm 7,07 mm² 118,93 mm² 21,00 mm 6,00 mm ESPESSURA REVESTIMENTO BGA 0,80 mm BZ sem revest. Corpo Prova CP1 CP2 CP3 1 25,56 25,48 26,33 2 26,14 26,24 26,45 3 26,02 26,48 25,81 4 25,20 26,41 26,11 5 26,32 26,17 26,04 6 25,77 26,17 26,45 7 26,81 26,32 25,55 8 26,06 26,94 26,15 9 26,29 26,02 26,20 10 25,93 26,67 25,98 ESPESSURA REVESTIMENTO BGA 0,90 mm BZ sem revest. Corpo Prova CP4 CP5 CP6 1 29,52 35,53 27,55 2 29,14 33,62 27,78 3 28,93 34,93 27,79 4 30,10 36,14 27,75 5 29,55 34,06 27,68 6 33,87 33,09 28,11 7 29,00 34,91 27,85 8 23,08 32,97 28,44 9 36,68 34,98 28,22 10 27,77 35,51 27,86 ESPESSURA REVESTIMENTO BGA 1,00 mm BZ sem revest. Corpo Prova CP7 CP8 CP9 1 2 3 4 5 6 7 8 9 10 26,46 29,405 24,008 29,492 28,468 30,508 26,421 26,254 22,587 27,722 36,635 36,254 35,921 36,19 34,087 35,762 35,683 35,786 35,722 35,405 31,754 30,643 30,373 30,73 29,762 30,325 28,825 29,095 30,444 30,056 133 5.2. DESPELAMENTO 5.2.1. RESULTADO DESPELAMENTO JUNTA ADESIVADA Tabela 23 – Tensões teste despelamento – junta adesivada TENSÃO Mpa (N/mm²) DESPELAMENTO PROCESSO JUNÇÃO ÁREA RESISTENTE ÁREA ADESIVADA LARGURA CP COMPRIMENTO EFETIVO ADESIVO 75,00 mm² 75,00 mm² 25,00 mm 3,00 mm ESPESSURA REVESTIMENTO BGA 0,80 mm BZ sem revest. Corpo Prova CP1 CP2 CP3 1 1,79 1,89 2,17 2 2,11 2,27 1,96 3 1,15 2,16 1,92 4 2,16 2,15 1,79 5 1,88 2,16 2,44 6 1,92 1,27 1,73 7 2,15 2,03 2,19 8 1,97 2,11 2,77 9 2,44 1,67 1,51 10 1,80 1,93 1,31 ESPESSURA REVESTIMENTO BGA 0,90 mm BZ sem revest. Corpo Prova CP4 CP5 CP6 1 1,95 1,96 2,12 2 1,36 2,27 2,91 3 1,65 2,03 2,76 4 1,71 2,04 2,27 5 2,01 1,85 2,21 6 2,05 2,53 2,99 7 1,73 2,19 1,67 8 1,59 2,19 2,17 9 2,17 2,60 2,71 10 1,40 1,88 2,31 ESPESSURA REVESTIMENTO BGA 1,00 mm BZ sem revest. Corpo Prova CP7 CP8 CP9 1 2,25 4,36 3,12 2 2,09 3,84 3,69 3 2,76 3,85 3,73 4 4,47 3,56 3,84 5 3,19 6,00 2,81 6 4,09 4,16 3,77 7 3,43 3,55 3,05 8 3,76 4,60 2,40 9 4,11 3,55 3,76 10 2,91 4,13 1,68 134 5.2.2. RESULTADO DESPELAMENTO JUNTA SOLDADA Tabela 24 – Tensões teste despelamento – junta soldada TENSÃO Mpa (N/mm²) DESPELAMENTO PROCESSO JUNÇÃO ÁREA RESISTENTE DIÂMETRO MÉDIO PONTO ÁREA DO PONTO SOLDA PONTO 7,07 mm² 3,00 mm 7,07 mm² ESPESSURA REVESTIMENTO BGA 0,80 mm BZ sem revest. Corpo Prova CP1 CP2 CP3 1 2 3 4 5 6 7 8 9 10 111,05 111,90 170,47 122,37 107,66 122,09 113,04 143,45 120,39 118,98 54,04 67,34 6,79 69,18 51,07 68,90 5,66 25,89 55,17 27,02 170,19 159,15 149,53 157,17 154,34 130,01 199,76 144,02 169,34 188,72 ESPESSURA REVESTIMENTO BGA 0,90 mm BZ sem revest. Corpo Prova CP4 CP5 CP6 1 2 3 4 5 6 7 8 9 10 138,92 137,37 124,35 126,33 131,00 135,25 126,48 161,28 129,30 131,00 122,80 118,41 126,33 130,01 126,48 115,86 124,49 128,46 164,96 80,21 186,74 118,41 171,75 144,02 142,60 179,10 133,97 162,41 141,19 141,75 ESPESSURA REVESTIMENTO BGA 1,00 mm BZ sem revest. Corpo Prova CP7 CP8 CP9 1 2 3 4 5 6 7 8 9 10 162,41 152,93 184,20 154,20 160,43 157,17 162,41 165,24 127,75 169,34 121,52 149,53 169,06 112,61 101,01 90,12 106,10 102,57 140,91 116,01 156,04 154,34 141,19 149,82 148,97 145,86 149,68 152,65 151,09 163,68 135 5.2.3. RESULTADO DESPELAMENTO JUNTA SOLDA ADESIVADA Tabela 25 – Tensões teste despelamento – junta soldada + adesivo TENSÃO Mpa (N/mm²) DESPELAMENTO PROCESSO JUNÇÃO FASE 1 - ADESIVO ÁREA RESISTENTE ÁREA ADESIVADA LARGURA CP COMPRIMENTO EFETIVO SOLDA PONTO + ADESIVO 75,00 75,00 25,00 3,00 mm² mm mm 2 3 4 5 6 7 8 9 ESPESSURA REVESTIMENTO 0,80 mm BGA BZ sem revest. Corpo Prova CP1 CP2 CP3 A A A A A A A A A A 2,90 2,61 2,31 2,49 2,88 2,15 3,02 2,34 3,22 2,18 2,25 2,70 2,11 2,32 2,15 2,65 2,50 2,59 3,33 2,23 3,00 3,11 3,40 2,41 2,25 2,49 2,68 2,23 2,81 2,23 ESPESSURA REVESTIMENTO 0,90 mm BGA BZ sem revest. Corpo Prova CP4 CP5 CP6 A A A A A A A A A A 3,13 2,90 2,68 2,90 4,59 3,13 2,99 3,00 2,99 2,81 3,56 2,57 3,04 4,36 3,16 3,11 4,31 3,33 3,00 3,43 3,68 3,09 3,72 3,56 2,79 3,02 3,38 3,16 3,93 2,81 ESPESSURA REVESTIMENTO 1,00 mm BGA BZ sem revest. Corpo Prova CP7 CP8 CP9 A A A A A A A A A A 3,86 2,93 2,68 3,20 3,22 4,13 3,24 3,36 4,38 3,75 3,41 4,72 2,63 3,75 3,68 2,68 3,50 4,11 2,88 2,00 3,93 3,75 2,32 3,77 2,82 3,41 3,59 3,18 3,09 3,08 FASE 2 - SOLDA A PONTO ÁREA RESISTENTE DIÂMETRO MÉDIO PONTO ÁREA DO PONTO ESPESSURA REVESTIMENTO 0,80 mm BGA BZ sem revest. Corpo Prova CP1 CP2 CP3 ESPESSURA REVESTIMENTO 0,90 mm BGA BZ sem revest. Corpo Prova CP4 CP5 CP6 ESPESSURA REVESTIMENTO 1,00 mm BGA BZ sem revest. Corpo Prova CP7 CP8 CP9 1 mm² 10 7,07 mm² 3 mm 7,07 mm² 1 2 3 4 5 6 7 8 9 10 SP SP SP SP SP SP SP SP SP SP 117,28 120,82 107,52 110,35 110,77 106,67 111,62 132,56 134,11 109,64 99,45 102,00 110,06 111,62 58,99 86,58 126,05 104,55 108,51 90,82 139,49 160,71 143,88 138,78 125,63 147,98 132,42 137,79 155,90 120,39 SP SP SP SP SP SP SP SP SP SP 127,75 147,84 139,49 114,45 139,63 120,11 136,52 129,87 114,59 118,41 168,49 174,86 134,82 241,21 134,82 150,38 132,56 146,00 146,28 233,57 144,72 142,60 149,39 150,10 135,67 147,27 151,09 134,96 146,42 140,91 SP SP SP SP SP SP SP SP SP SP 127,61 115,44 106,10 118,41 132,56 119,12 112,75 126,76 118,41 118,84 217,16 198,77 165,10 158,73 184,05 184,48 170,90 197,92 151,37 152,22 158,02 152,79 170,05 146,42 180,09 152,22 170,05 159,01 165,24 152,51 136 5.3. DISCUSSÃO A fim de analisar a interdependências entre as variáveis : • Acabamento superficial da chapa – revestimento • Espessura da chapa aplicada • Processo de junção Será utilizada a técnica estatística da Análise da Variância [51] A Análise da Variância, é um método suficientemente poderoso para poder identificar diferenças entre as médias populacionais devidas a várias causas atuando simultaneamente sobre os elementos da população. Através da comparação do F calculado com o F [51], poderemos concluir a interdependência entre as variáveis . Segue gráficos que identificam a média, número máximo e número mínimo e a respectiva Analise de Variância organizado na forma : 1. Tipo de teste (cisalhamento e despelamento) 2. Processo de junção (por adesivo, solda a ponto e solda adesivada) 3. Definida uma variável e os efeitos quando se alterna a outra revestimento e espessura) Analisado em todas as combinações e foram classificadas em com efeito (F calculado > F) e sem efeito quando contrário 137 Tabela 26 – Análise Variância, Cisalhamento, Adesivo, espessura 0,8 mm Quadro da Análise de Variância ADESIVO ESPESSURA Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 17,34 115,83 133,17 0,80 mm Graus de Liberdade 2 27 29 CISALHAMENTO BZ sem revest. REVESTIMENTO BGA Quadrado médio F Fa Significância 2,02 5,49 3,35 2,51 0,01 0,05 0,10 8,670 4,290 Tabela 27 – Análise Variância, Cisalhamento, Adesivo, espessura 0,9 mm Quadro da Análise de Variância ADESIVO ESPESSURA Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 475,30 173,69 648,98 0,90 mm REVESTIMENTO Graus de Liberdade 2 27 29 BGA CISALHAMENTO BZ sem revest. Quadrado médio F Fa Significância 237,649 6,433 36,94 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 28 – Análise Variância, Cisalhamento, Adesivo, espessura 1,0 mm Quadro da Análise de Variância ADESIVO ESPESSURA Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 195,89 130,14 326,03 1,00 mm REVESTIMENTO Graus de Liberdade 2 27 29 BGA CISALHAMENTO BZ sem revest. Quadrado médio F Fa Significância 97,944 4,820 20,32 5,49 3,35 2,51 0,01 0,05 0,10 Cisalhamento - Junção por Adesivo mesma espessura, variando revestimento 35,00 TENSÃO (MPa) 30,00 25,00 20,00 15,00 10,00 BGA 0,80 mm BZ 0,80 mm sem revest. 0,80 mm BGA 0,90 mm BZ 0,90 mm sem revest. 0,90 mm BGA 1,00 mm BZ 1,00 mm sem revest. 1,00 mm máximo 21,87 22,10 25,64 20,16 32,06 24,73 19,17 24,37 28,58 média 19,36 19,85 21,16 17,03 26,65 20,48 17,43 22,14 23,35 mínimo 18,00 16,76 15,66 14,91 23,04 14,70 12,98 20,63 18,53 REVESTIMENTO (MESMA ESPESSURA) Figura 55 – Gráfico , cisalhamento, adesivo, mesma espessura 138 Tabela 29 – Análise Variância, Cisalhamento, Adesivo, revestimento BGA Quadro da Análise de Variância ADESIVO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 31,09 68,03 99,12 BGA ESPESSURA Graus de Liberdade 2 27 29 Quadrado médio 15,544 2,520 0,8 mm CISALHAMENTO 0,9 mm 1,0 mm F Fa Significância 6,17 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 30 – Análise Variância, Cisalhamento, Adesivo, revestimento BZ Quadro da Análise de Variância ADESIVO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 45,10 70,76 115,86 BZ ESPESSURA Graus de Liberdade 2 27 29 Quadrado médio 22,550 2,621 0,8 mm CISALHAMENTO 0,9 mm 1,0 mm F Fa Significância 8,60 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 31 – Análise Variância, Cisalhamento, Adesivo, sem revestimento Quadro da Análise de Variância ADESIVO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 45,12 243,66 288,77 s/ revest. ESPESSURA Graus de Liberdade 2 27 29 Quadrado médio 22,559 9,024 0,8 mm CISALHAMENTO 0,9 mm 1,0 mm F Fa Significância 2,50 5,49 3,35 2,51 0,01 0,05 0,10 Cisalhamento - Junção por Adesivo mesmo revestimento, variando espessura 35 TENSÃO (MPa) 30 25 20 15 10 0,8 mm BGA 0,9 mm BGA 1,0 mm BGA 0,8 mm BZ 0,9 mm BZ 1,0 mm BZ 0,8 mm 0,9 mm 1,0 mm S/ REVEST. S/ REVEST. S/ REVEST. máximo 22 20 19 22 32 24 26 25 29 média 19 17 17 20 27 22 21 20 23 mínimo 18 15 13 17 23 21 16 15 19 ESPESSURA (MESMO REVESTIMENTO) Figura 56 – Gráfico , cisalhamento, adesivo, mesma revestimento 139 Tabela 32 – Análise Variância, Cisalhamento, solda ponto, espessura 0,8 mm Quadro da Análise de Variância SOLDA PONTO ESPESSURA Fonte de Variação Entre Amostras Residual Total 0,80 mm Soma dos quadrados 263694,95 26321,16 290016,11 Graus de Liberdade 2 27 29 REVESTIMENTO CISALHAMENTO BZ SEM REVEST. BGA Quadrado médio F Fa Significância 131847,475 974,858 135,25 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 33 – Análise Variância, Cisalhamento, solda ponto, espessura 0,9 mm Quadro da Análise de Variância SOLDA PONTO ESPESSURA Fonte de Variação Entre Amostras Residual Total 0,90 mm Soma dos quadrados 20657,01 92298,34 112955,36 Graus de Liberdade 2 27 29 REVESTIMENTO BGA CISALHAMENTO BZ SEM REVEST. Quadrado médio F Fa Significância 10328,507 3418,457 3,02 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 34 – Análise Variância, Cisalhamento, solda ponto, espessura 1,0 mm Quadro da Análise de Variância espessura de SOLDA PONTO Fonte de Variação Entre Amostras Residual Total 1,00 mm Soma dos quadrados 314684,42 11350,97 326035,39 Graus de Liberdade 2 27 29 revestimentos BGA CISALHAMENTO BZ SEM REVEST. Quadrado médio F Fa Significância 157342,208 420,406 374,26 5,49 3,35 2,51 0,01 0,05 0,10 Cisalhamento - Junção por Solda Ponto mesma espessura, variando revestimento TENSÃO (MPa) 670 570 470 370 270 BGA 0,80 mm BZ 0,80 mm sem revest. 0,80 mm BGA 0,90 mm BZ 0,90 mm sem revest. 0,90 mm BGA 1,00 mm BZ 1,00 mm sem revest. 1,00 mm máximo 605 402 523 661 648 573 705 462 648 média 561 343 513 597 626 561 637 422 642 mínimo 516 280 505 531 551 541 599 398 634 REVESTIMENTO (MESMA ESPESSURA) Figura 57 – Gráfico , cisalhamento, solda ponto, mesma espessura 140 Tabela 35 – Análise Variância, Cisalhamento, solda ponto, revestimento BGA Quadro da Análise de Variância SOLDA PONTO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 29263,20 40642,82 69906,02 BGA ESPESSURA Graus de Liberdade 2 27 29 Quadrado médio 14631,600 1505,290 CISALHAMENTO 0,9 mm 1,0 mm F Fa Significância 9,72 5,49 3,35 2,51 0,01 0,05 0,10 0,8 mm Tabela 36 – Análise Variância, Cisalhamento, solda ponto, revestimento BZ Quadro da Análise de Variância SOLDA PONTO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 104332,34 114053,15 218385,49 BZ ESPESSURAS Graus de Liberdade 2 27 29 Quadrado médio 52166,172 4224,191 0,8 mm CISALHAMENTO 0,9 mm 1,0 mm F Fa Significância 12,35 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 37 – Análise Variância, Cisalhamento, solda ponto, sem revestimento Quadro da Análise de Variância SOLDA PONTO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total S/ REVEST. ESPESSURAS Graus de Liberdade 2 27 29 Quadrado médio 42218,489 48,167 Soma dos quadrados 84436,98 1300,52 85737,49 0,8 mm CISALHAMENTO 0,9 mm 1,0 mm F Fa Significância 876,50 5,49 3,35 2,51 0,01 0,05 0,10 Cisalhamento - Junção por Solda Ponto mesmo revestimento, variando espessura 750 TENSÃO (MPa) 650 550 450 350 250 0,80 mm BGA 0,90 mm BGA 1,00 mm BGA 0,80 mm BZ 0,90 mm BZ 1,00 mm BZ 0,80 mm 0,90 mm 1,00 mm S/ REVEST. S/ REVEST. S/ REVEST. máximo 605 661 705 402 648 462 523 573 648 média 561 597 637 343 626 422 513 561 642 mínimo 516 531 599 280 551 398 505 541 634 ESPESSURA (MESMO REVESTIMENTO) Figura 58 – Gráfico , cisalhamento, solda ponto, mesmo revestimento 141 Tabela 38 – Análise Variância, Cisalham., solda ponto + adesivo, esp. 0,8 mm Quadro da Análise de Variância ADESIVO + SOLDA PONTO Fonte de Variação Entre Amostras Residual Total ESPESSURA 0,80 mm Soma dos quadrados 0,40 3,87 4,27 Graus de Liberdade 2 27 29 REVESTIMENTO CISALHAMENTO BZ SEM REVEST. BGA Quadrado médio F Fa Significância 0,202 0,143 1,41 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 39p – Análise Variância, Cisalham., solda ponto + adesivo, esp. 0,9 mm Quadro da Análise de Variância ADESIVO + SOLDA PONTO Fonte de Variação Entre Amostras Residual Total ESPESSURA 0,90 mm Soma dos quadrados 237,08 126,52 363,60 Graus de Liberdade 2 27 29 REVESTIMENTO CISALHAMENTO BZ SEM REVEST. BGA Quadrado médio F Fa Significância 118,541 4,686 25,30 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 40 – Análise Variância, Cisalham., solda ponto + adesivo, esp. 1,0 mm Quadro da Análise de Variância ADESIVO + SOLDA PONTO Fonte de Variação Entre Amostras Residual Total ESPESSURA 1,00 mm Soma dos quadrados 381,04 66,88 447,92 Graus de Liberdade 2 27 29 REVESTIMENTO CISALHAMENTO BZ BGA BARE Quadrado médio F Fa Significância 190,519 2,477 76,91 5,49 3,35 2,51 0,01 0,05 0,10 Cisalhamento - Junção por Solda Ponto + Adesivo mesma espessura, variando revestimento 40,00 TENSÃO (MPa) 35,00 30,00 25,00 20,00 BGA 0,80 mm BZ 0,80 mm sem revest. 0,80 mm BGA 0,90 mm BZ 0,90 mm sem revest. 0,90 mm BGA 1,00 mm BZ 1,00 mm sem revest. 1,00 mm máximo 26,81 26,94 26,45 36,68 36,14 28,44 30,51 36,63 31,75 média 26,01 26,29 26,11 29,76 34,57 27,90 27,13 35,74 30,20 mínimo 25,20 25,48 25,55 23,08 32,97 27,55 22,59 34,09 28,83 REVESTIMENTO (MESMA ESPESSURA) Figura 59 – Gráfico , cisalhamento, solda ponto + adesivo, mesma espessura 142 Tabela 41 – Análise Variância, Cisalh., solda ponto + adesivo, revest BGA Quadro da Análise de Variância ADESIVO + SOLDA PONTO Fonte de Variação Entre Amostras Residual Total REVESTIMENTO BGA ESPESSURA Soma dos quadrados 74,25 173,40 247,65 Graus de Liberdade 2 27 29 Quadrado médio 37,126 6,422 CISALHAMENTO 0,9 mm 0,8 mm 1,0 mm F Fa Significância 5,78 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 42 – Análise Variância, Cisalh., solda ponto + adesivo, revest BZ Quadro da Análise de Variância ADESIVO + SOLDA PONTO Fonte de Variação Entre Amostras Residual Total REVESTIMENTO Soma dos quadrados 531,30 16,16 547,46 BZ Graus de Liberdade 2 27 29 ESPESSURA 0,8 mm Quadrado médio 265,649 0,599 CISALHAMENTO 0,9 mm 1,0 mm F Fa Significância 443,74 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 43 – Análise Variância, Cisalh., solda ponto + adesivo, sem revest. Quadro da Análise de Variância ADESIVO + SOLDA PONTO Fonte de Variação Entre Amostras Residual Total REVESTIMENTO S/ REVEST. ESPESSURA Soma dos quadrados 84,21 7,70 91,92 Graus de Liberdade 2 27 29 Quadrado médio 42,107 0,285 CISALHAMENTO 0,9 mm 0,8 mm 1,0 mm F Fa Significância 147,62 5,49 3,35 2,51 0,01 0,05 0,10 Cisalhamento - Junção por Solda Ponto + Adesivo mesmo revestimento, variando espessura 40,00 TENSÃO (MPa) 35,00 30,00 25,00 20,00 0,8 mm BGA 0,9 mm BGA 1,0 mm BGA 0,8 mm BZ 0,9 mm BZ 1,0 mm BZ 0,8 mm 0,9 mm 1,0 mm S/ REVEST. S/ REVEST. S/ REVEST. máximo 26,81 36,68 30,51 26,94 36,14 36,63 26,45 28,44 31,75 média 26,01 29,76 27,13 26,29 34,57 35,74 26,11 27,90 30,20 mínimo 25,20 23,08 22,59 25,48 32,97 34,09 25,55 27,55 28,83 ESPESSURA (MESMO REVESTIMENTO) Figura 60 – Gráfico , cisalhamento, solda ponto + adesivo, mesmo revestimento 143 Tabela 44 – Análise Variância, Despelamento, adesivo, espessura 0,8 mm Quadro da Análise de Variância ADESIVO Fonte de Variação Entre Amostras Residual Total ESPESSURA 0,80 mm Soma dos quadrados 0,01 3,55 3,56 Graus de Liberdade 2 27 29 REVESTIMENTO BGA DESPELAMENTO BZ S/ REVEST. Quadrado médio F Fa Significância 0,005 0,132 0,04 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 45 – Análise Variância, Despelamento, adesivo, espessura 0,9 mm Quadro da Análise de Variância ADESIVO Fonte de Variação Entre Amostras Residual Total ESPESSURA 0,90 mm Soma dos quadrados 2,13 2,98 5,11 Graus de Liberdade 2 27 29 REVESTIMENTO BGA DESPELAMENTO BZ S/ REVEST. Quadrado médio F Fa Significância 1,065 0,110 9,64 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 46 – Análise Variância, Despelamento, adesivo, espessura 1,0 mm Quadro da Análise de Variância ADESIVO Fonte de Variação Entre Amostras Residual Total ESPESSURA 1,00 mm Soma dos quadrados 5,64 15,51 21,15 Graus de Liberdade 2 27 29 REVESTIMENTO BGA DESPELAMENTO BZ S/ REVEST. Quadrado médio F Fa Significância 2,820 0,575 4,91 5,49 3,35 2,51 0,01 0,05 0,10 Despelamento - Junção por Adesivo mesma espessura, variando revestimento 6,00 TENSÃO (MPa) 5,00 4,00 3,00 2,00 1,00 BGA 0,80 mm BZ 0,80 mm sem revest. 0,80 mm BGA 0,90 mm BZ 0,90 mm sem revest. 0,90 mm BGA 1,00 mm BZ 1,00 mm sem revest. 1,00 mm máximo 2,44 2,27 2,77 2,17 2,60 2,99 4,47 6,00 3,84 média 1,94 1,96 1,98 1,76 2,15 2,41 3,31 4,16 3,19 mínimo 1,15 1,27 1,31 1,36 1,85 1,67 2,09 3,55 1,68 REVESTIMENTO (MESMA ESPESSURA) Figura 61 – Gráfico, despelamento, adesivo, mesma espessura 144 Tabela 47 – Análise Variância, Despelamento, adesivo, revest. BGA Quadro da Análise de Variância ADESIVO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 14,28 7,62 21,90 BGA ESPESSURA Graus de Liberdade 2 27 29 Quadrado médio 7,142 0,282 DESPELAMENTO 0,9 mm 1,0 mm 0,8 mm F Fa Significância 25,32 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 48 – Análise Variância, Despelamento, adesivo, revest. BZ Quadro da Análise de Variância ADESIVO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 29,64 6,33 35,96 BZ ESPESSURA Graus de Liberdade 2 27 29 Quadrado médio 14,819 0,234 0,8 mm DESPELAMENTO 0,9 mm 1,0 mm F Fa Significância 63,26 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 49 – Análise Variância, Despelamento, adesivo, sem revest. Quadro da Análise de Variância ADESIVO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 7,49 7,96 15,45 S/ REVEST. ESPESSURA Graus de Liberdade 2 27 29 Quadrado médio 3,747 0,295 DESPELAMENTO 0,9 mm 1,0 mm 0,8 mm F Fa Significância 12,71 5,49 3,35 2,51 0,01 0,05 0,10 Despelamento - Junção por Adesivo mesmo revestimento, variando espessura 6,00 TENSÃO (MPa) 5,00 4,00 3,00 2,00 1,00 0,8 mm BGA 0,9 mm BGA 1,0 mm BGA 0,8 mm BZ 0,9 mm BZ 1,0 mm BZ 0,8 mm 0,9 mm 1,0 mm S/ REVEST. S/ REVEST. S/ REVEST. máximo 2,44 2,17 4,47 2,27 2,60 6,00 2,77 2,99 3,84 média 1,94 1,76 3,31 1,96 2,15 4,16 1,98 2,41 3,19 mínimo 1,15 1,36 2,09 1,27 1,85 3,55 1,31 1,67 1,68 ESPESSURA (MESMO REVESTIMENTO) Figura 62 – Gráfico, despelamento, adesivo, mesmo revestimento 145 Tabela 50 – Análise Variância, Despelamento, solda ponto , esp. 0,8 mm Quadro da Análise de Variância SOLDA PONTO Fonte de Variação Entre Amostras Residual Total ESPESSURA 0,80 mm Soma dos quadrados 74020,84 12672,84 86693,67 Graus de Liberdade 2 27 29 REVESTIMENTO BGA DESPELAMENTO BZ sem revest. Quadrado médio F Fa Significância 37010,418 469,364 78,85 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 51 – Análise Variância, Despelamento, solda ponto , esp. 0,9 mm Quadro da Análise de Variância SOLDA PONTO Fonte de Variação Entre Amostras Residual Total ESPESSURA 0,90 mm Soma dos quadrados 4130,69 8946,84 13077,52 Graus de Liberdade 2 27 29 REVESTIMENTO BGA DESPELAMENTO BZ sem revest. Quadrado médio F Fa Significância 2065,344 331,364 6,23 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 52 – Análise Variância, Despelamento, solda ponto , esp. 1,0 mm Quadro da Análise de Variância SOLDA PONTO Fonte de Variação Entre Amostras Residual Total ESPESSURA 1,00 mm Soma dos quadrados 8289,44 7701,78 15991,22 Graus de Liberdade 2 27 29 REVESTIMENTO BGA DESPELAMENTO BZ sem revest. Quadrado médio F Fa Significância 4144,718 285,251 14,53 5,49 3,35 2,51 0,01 0,05 0,10 Despelamento - Junção por Solda Ponto mesma espessura, variando revestimento 250 TENSÃO (MPa) 200 150 100 50 0 BGA 0,80 mm BZ 0,80 mm sem revest. 0,80 mm BGA 0,90 mm BZ 0,90 mm sem revest. 0,90 mm BGA 1,00 mm BZ 1,00 mm sem revest. 1,00 mm máximo 170 69 200 161 165 187 184 169 164 média 124 43 162 134 124 152 160 121 151 mínimo 108 6 130 124 80 118 128 90 141 REVESTIMENTO (MESMA ESPESSURA) Figura 63 – Gráfico, despelamento, solda ponto, mesma espessura 146 Tabela 53 – Análise Variância, Despelamento, solda ponto , revest. BGA Quadro da Análise de Variância SOLDA PONTO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 6689,42 6155,14 12844,57 ESPESSURAS BGA Graus de Liberdade 2 27 29 0,80 mm DESPELAMENTO 0,90 mm 1,00 mm Quadrado médio F Fa Significância 3344,712 227,968 14,67 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 54 – Análise Variância, Despelamento, solda ponto , revest. BZ Quadro da Análise de Variância SOLDA PONTO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 41928,41 14828,62 56757,02 BZ ESPESSURAS Graus de Liberdade 2 27 29 0,80 mm DESPELAMENTO 0,90 mm 1,00 mm Quadrado médio F Fa Significância 20964,203 549,208 38,17 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 55 – Análise Variância, Despelamento, solda ponto , sem revest. Quadro da Análise de Variância SOLDA PONTO REVESTIMENTO Fonte de Variação Entre Amostras Residual Total Soma dos quadrados 733,38 8447,65 9181,03 sem revest. Graus de Liberdade 2 27 29 ESPESSURAS 0,80 mm DESPELAMENTO 0,90 mm 1,00 mm Quadrado médio F Fa Significância 366,692 312,876 1,17 5,49 3,35 2,51 0,01 0,05 0,10 Despelamento - Junção por Solda Ponto mesmo revestimento, variando espessura 200 TENSÃO (MPa 150 100 50 0 0,80 mm BGA 0,80 mm BGA 0,80 mm BGA 0,90 mm BZ 0,90 mm BZ 0,90 mm BZ 1,00 mm sem revest. 1,00 mm sem revest. 1,00 mm sem revest. máximo 170 161 184 69 165 169 200 187 164 média 124 134 160 43 124 121 162 152 151 mínimo 108 124 128 6 80 90 130 118 141 ESPESSURA (MESMO REVESTIMENTO) Figura 64 – Gráfico, despelamento, solda ponto, mesmo revestimento 147 Tabela 56 – Analis. Var., Desp., ades.+ solda pto , esp. 0,8 mm – parc. Ades. Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA ADESIVO ESPESSURA Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 0,02 3,40 3,42 . 0,80 mm REVESTIMENTO Graus de Liberdade 2 27 29 DESPELAMENTO BZ SEM REVEST. BGA Quadrado médio F Fa Significância 0,010 0,126 0,08 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 57 – Analis. Var., Desp., ades.+ solda pto , esp. 0,9 mm – parc. Ades. Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA ADESIVO ESPESSURA Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 4,86 5,12 9,98 0,90 mm REVESTIMENTO Graus de Liberdade 2 27 29 DESPELAMENTO BZ SEM REVEST. BGA Quadrado médio F Fa Significância 2,429 0,190 12,81 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 58 – Analis. Var., Desp., ades.+ solda pto , esp. 1,0 mm – parc. Ades. Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA ADESIVO ESPESSURA Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 3,97 5,80 9,76 5,00 1,00 mm REVESTIMENTO Graus de Liberdade 2 27 29 BGA DESPELAMENTO BZ SEM REVEST. Quadrado médio F Fa Significância 1,983 0,215 9,24 5,49 3,35 2,51 0,01 0,05 0,10 Despelamento - Junção por Solda Ponto + Adesivo (parcela ADESIVO) mesma espessura, variando revestimento 4,50 TENSÃO (MPa) 4,00 3,50 3,00 2,50 2,00 1,50 BGA 0,80 mm BZ 0,80 mm BARE 0,80 mm BGA 0,90 mm BZ 0,90 mm BARE 0,90 mm BGA 1,00 mm BZ 1,00 mm BARE 1,00 mm máximo 3,33 3,40 3,22 3,16 4,59 3,68 3,86 3,75 4,72 média 2,63 2,58 2,54 3,00 3,68 3,13 3,20 3,10 3,81 mínimo 2,11 2,23 2,15 2,79 2,90 2,57 2,63 2,00 2,68 REVESTIMENTO (MESMA ESPESSURA) Figura 65 – Gráf., desp., solda pto + adesivo, parcela adesivo, mesma espessura 148 Tabela 59 – Analis. Var., Desp., ades.+ solda pto , ver. BGA – parc. Ades. Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA ADESIVO REVESTIMENTO BGA Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 1,70 3,78 5,48 ESPESSURAS Graus de Liberdade 2 27 29 0,8 mm DESPELAMENTO 0,9 mm 1,0 mm Quadrado médio F Fa Significância 0,850 0,140 6,06 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 60 – Analis. Var., Desp., ades.+ solda pto , ver. BZ – parc. Ades. Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA ADESIVO REVESTIMENTO Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 6,05 7,22 13,28 BZ ESPESSURAS Graus de Liberdade 2 27 29 0,8 mm DESPELAMENTO 0,9 mm 1,0 mm Quadrado médio F Fa Significância 3,026 0,268 11,31 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 61 – Analis. Var., Desp., ades.+ solda pto , s / reves. – parc. Ades. Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA ADESIVO REVESTIMENTO Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 8,69 5,14 13,84 S/ REVEST. Graus de Liberdade 2 27 29 ESPESSURAS 0,8 mm DESPELAMENTO 0,9 mm 1,0 mm Quadrado médio F Fa Significância 4,347 0,191 22,81 5,49 3,35 2,51 0,01 0,05 0,10 Despelamento - Junção por Solda Ponto + Adesivo (parcela ADESIVO) mesmo revestimento, variando espessura 4,50 TENSÃO (MPa) 4,00 3,50 3,00 2,50 2,00 1,50 0,8 mm BGA 0,9 mm BGA 1,0 mm BGA 0,8 mm BZ 0,9 mm BZ 1,0 mm BZ 0,8 mm 0,9 mm 1,0 mm S/ REVEST. S/ REVEST. S/ REVEST. máximo 3,33 3,16 3,86 3,40 4,59 3,75 3,22 3,68 4,72 média 2,63 3,00 3,20 2,58 3,68 3,10 2,54 3,13 3,81 mínimo 2,11 2,79 2,63 2,23 2,90 2,00 2,15 2,57 2,68 ESPESSURA (MESMO REVESTIMENTO) Figura 66 – Gráf., despel., solda pto + adesiv., parc. adesivo, mesmo revest. 149 Tabela 62 – Ana.. Var., Despel., ades.+solda pto , revest BGA. – parc. solda pto Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA SOLDA PONTO REVESTIMENTO Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 866,64 2685,25 3551,89 ESPESSURAS BGA Graus de Liberdade 2 27 29 0,8 mm DESPELAMENTO 0,9 mm 1,0 mm Quadrado médio F Fa Significância 433,321 99,454 4,36 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 63 – Ana.. Var., Despel., ades.+solda pto , revest BZ. – parc. solda pto Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA SOLDA PONTO REVESTIMENTO Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 35560,60 21760,40 57321,00 BZ ESPESSURAS Graus de Liberdade 2 27 29 0,8 mm DESPELAMENTO 0,9 mm 1,0 mm Quadrado médio F Fa Significância 17780,300 805,941 22,06 5,49 3,35 2,51 0,01 0,05 0,10 Tabela 64 – Ana.. Var., Despel., ades.+solda pto , s/ revest – parc. solda pto Quadro da Análise de Variância ADESIVO + SOLDA PONTO PARCELA SOLDA PONTO REVESTIMENTO Fonte de Variação Soma dos quadrados Entre Amostras Residual Total 2643,84 2635,68 5279,52 S/ REVEST. Graus de Liberdade 2 27 29 ESPESSURAS 0,8 mm DESPELAMENTO 0,9 mm 1,0 mm Quadrado médio F Fa Significância 1321,921 97,618 13,54 5,49 3,35 2,51 0,01 0,05 0,10 Despelamento - Junção por Solda Ponto + Adesivo (parcela SOLDA PONTO) mesmo revestimento, variando espessura 250,00 TENSÃO (MPa) 200,00 150,00 100,00 50,00 0,8 mm BGA 0,9 mm BGA 1,0 mm BGA 0,8 mm BZ 0,9 mm BZ 1,0 mm BZ 0,8 mm 0,9 mm 1,0 mm S/ REVEST. S/ REVEST. S/ REVEST. máximo 134,11 147,84 132,56 126,05 241,21 217,16 160,71 151,09 180,09 média 116,13 128,87 119,60 99,86 166,30 178,07 140,30 144,31 160,64 mínimo 106,67 114,45 106,10 58,99 132,56 151,37 120,39 134,96 146,42 ESPESSURA (MESMO REVESTIMENTO) Figura 67 – Gráf., despel., solda pto + adesivo, parc. solda pto , mesmo revest. 150 6. CONCLUSÕES Tendo em vista os materiais e ensaios realizados, a primeira conclusão nas diferentes combinações se refere a geometria dos CP e sua influência na rigidez, no momento exato do carregamento de cisalhamento, que na menor espessura está mais suscetível a interferência de outras formas e não somente do cisalhamento puro em função da espessura que não oferece resistência a este giro conforme já discutido e mostrado na Figura 22. No momento do giro outras formas influenciam para o menor valor de Tensão final. Pudemos notar, na análise do Teste de Cisalhamento com o adesivo, que fixando a espessura de 0,8 mm e variando o revestimento, os valores das médias encontradas mesmo diferentes numericamente são correlacionados logo indiferente a variação do revestimento o resultado será o mesmo. Analisando o revestimento BGA, se mostra o de pior resultado nas espessuras de 0,9 e 1,0 mm e esta tendência se confirmará em outros processos de junção e nos dois tipos de testes. O revestimento BZ, por sua vez, mostra melhores resultados que quando comparados aos outros e no todo se confirma este resultado positivo. Foi identificado pelos resultados numéricos a influência da camada de óxido formada logo acima do revestimento final. No caso do BZ, o processo de imersão no zinco permite uma camada definida do revestimento e sobre este o óxido de zinco que possui a característica de boa aderência ao revestimento. O adesivo agindo sobre esta camada permite resultado satisfatório da transferência de carregamento. No caso da chapa nua (sem revestimento) o óxido de ferro que se forma não oferece a mesma taxa de transferência de carregamentos em função da característica de desplacamento deste óxido e os resultados numéricos apresentam a evidência de uma característica heterogênea da superfície de contato, superfície que será adesivada. Esta heterogeneidade se apresentam na 151 forma de resultados não constantes quando é utilizado o adesivo como elemento de junção. Por último no caso do BGA, temos a formação do óxido de zinco associado ao óxido de alumínio, este associação não garante boa ancoragem ao adesivo aplicado sobre a superfície. No teste de despelamento ficou claro a importância da geometria e sua influência na rigidez onde o CP com espessura de 0,8 mm não é afetado pelo revestimento e possui os menores valores em comparação aos outros. 152 Sugestão para Trabalhos futuros Durante a preparação do trabalho, em função das dúvidas que surgiram quanto a influência ou não de determinado efeito, foram identificadas algumas possibilidades interessantes de trabalhos a serem desenvolvidos no campo da aplicação do adesivo como elemento de junção e sua associação a solda a ponto. A influência na qualidade do ponto de solda quando aplicado o adesivo como também a formulação mais indicada do adesivo que permita a passagem adequada das corrente porém sem estimular a corrosão ou tornar-se quebradiço. A relação da aplicação do adesivo no resultado de corrosão acelerada, no inicio do trabalho foi até previsto a preparação corpos de prova e a submissão aos testes de corrosão acelerada porém o prazo disponível não seria suficiente para finalizar a análise. Com o atual desenvolvimento das analises virtuais de esforços e durabilidade, o conhecimento detalhado da real participação do adesivo estrutural na formação da carroceria, especificamente no que diz respeito a fadiga (durabilidade das estruturas) seria de grande utilidade. 153 7. REFERENCIAS BIBLIOGRÁFICAS [1] “Standard Terminology of Adhesives”, D 907, Annual Book of ASTM Standards, American Society for Testing and Materials. [2] Laurie, A . P., “Materials of the Painters Craft,” London, Poulis, 1910. [3] Gettens, R. J., and Stout, G. L., “Painting Materials,” New York, Van Nostrand Reinhold, 1942. [4] Pocius, Alphonsus V. “Adhesion and Adhesives Technology – An Introduction”, Hanser Gardner Publications, Cincinnati, 1997. [5] Skeist, Irving – Handbok of Adhesives, 2nd ed.–1977.Van Nostrand Reinhold, New York. [6] Brinson, H.F.(Ed.) Engineered Materials Handbook : Adhesives and Sealants. New York: ASM International, volume 3, 1990. [7] R. D. Adams and W. C. Wake, Structural Adhesive Joints in Engineering, 1984. [8] S. A. Zahir, Advances in Organic Coating Science and Technology, vol. IV, Technomic, 1982, p83. [9] F. Ricciardi, W. Romanchik, and M. Joullie, J. Polym. Sci A, Polym. Chem., vol. 21, 1983, p1475. [10] A. H. Landrock, Adhesives Technology Handbook, Noyes Publications, 1985, p15. [11] Adhesive bonding, MIL-HDBK-691B, military Standardization Handbook, U.S. Department Defense, 1987, p.47-100. [12] F. Keimel, “Adhesion Science and Technology,” Paper presented at seminar, The Center for Professional Advancement, East Brunswick, NJ, April 1989. [13] Standard Test Method for Storage Life of Adhesives by Consistency and Bond Strength, D 1337, Annual Book of ASTM Standards, American Society for Testing and Materials. 154 [14] Zisman, W. A. , “Relation of Chemical Constitution to Wetting and Spreading of Liquids on Solids,” p. 30 in “ A decade of Basic and applied Science in Navy,” U.S. Govt. Printing Office, Washington, D. C., 1957. [15] AWS – American Welding Society, 1995. Welding handbook, volume 2, 8th edition. [16] GMB – material ilustrativo, São Caetano do Sul, SP – Brasil, Julho 2005. [17] Hartshorn, S R., ed. ”Structural adhesives: chemistry and technology.” New York: plenum Press,1986. [18] “Structural adhesives: developments in resins and primers.” London: Applied Science Publishers, 1986. [19] “Adhesion and adhesives: science and technology.” London: Chapman and Hall, 1987. [20] Y.F.Chang, M.F.Milewski, and K.P.Tremonti, in Adhesives Technology for Automotive Engineering Applications, Proceedings of the SME Conference, Society of Manufacturing Engineers., AD87-527, Out. 1987. [14] R.E. Horton, W.M. Scardino, and H. Croop, “Adhesive Bonded Aerospace Structures Standardized Repair Handbook”, contract AF 33615-73-C5171, U.S. Air Force Flight Dynamics Laboratory, 1973. [22] Polymer Matrix Composites, Vol.1,MIL-HDBK-17, Military Standardization Handbook, U.S. department of Defense, Jun. 1989. [23] Chao, Y. J., 2003, Ultimate Strength and Failure Mechanism of Resistance Spot Weld Subjected to Tensile, Shear, or Combined Tensile/Shear Loads, Journal of Engineering Materials and Technology, Vol. 125, pp. 125 – 132. [24] Relatório 2003 do IWU – Fraunhofer Institute – Chemnitz, Alemanha [25] Heuschkel, J., 1952. The expression of spot-weld properties. Welding Journal 31, pp. 931 – 943. [26] Sawhill, J. M., Furr, S. S., 1981. Spot weldability tests for high-strength steels. SAE Technical Paper n° 810352. Society of Automotive Engineers, Warrendale, PA. 155 [27] Lin, S – H., Pan, S. -R. Wu, Tyan, T., Wung, P., 2001. Failure loads of spot welds under combined opening and shear static loading conditions. International Journal of Solids and Structures 39, pp. 19 – 39. [28] RWMA - Resistance Welders Manufacturers’ Association, 1989, 4th Ed. [29] General Motors - North America Design Standards Resistance Spot Welding, WS-1, 2003, NA Controls, Robotic & Welding; AWS,Welding Handbook,7th ed.,vol. 3. [30] TWI – World Centre for Materials Joining Technology; http://www.twi.co.uk/j32k/protected/band_3; knowledge summary. [31] “A Comparison of the resistance spot weldability of bare, hot-dipped, galvannealed, and electro-galvanized DQSK sheet steels.” SAE Technical Paper Series No. 880280. Warrendale, Pa, 1988. [32] Catálogo técnico – OBARA Corp.- Japão [33] http://www.graco.com/Internet/T_PDB.nsf/SearchView/Check-Mate1000 (22 junho 05) [34] http://www.graco.com/Internet/T_PDB.nsf/SearchView/Ultra- lite4000and4000SD (22 junho 2005) [35] GMB Norma EMSME 1508,” Cold Rolled Carbon Steel Sheets, Coated or Uncoated , for Drawing.” Jun. 1995. [36] GMB Norma EMS 09.310.015 “Sheet Metal Oiled” Jun. 1994. [37] GMB Norma EMS09.309.579 “Structural Hem Flange Adhesive“ Abr. 1998. [38] “Standard Test Method for Strength Properties of Adhesives in Shear by Tension Loading (Metal to Metal)”, D 1002 – 72 (reapproved 1983), Annual Book of ASTM Standards, American Society for Testing and Materials, 1983. [39] “Standard Test Method for Peel Resistance of Adhesives (T- Peel Test)”, D 1876 - – 72 (reapproved 1983), Annual Book of ASTM Standards, American Society for Testing and Materials, 1983. [40] OPEL, Engineering Standard QT 001130,” General Specification All Vehicle, Pressure Welded Joints”. Nov. 2002. [41] Nota fiscal CP1, esp. 0,80 mm – revest. BGA, CSN – Galvasud [42] Nota fiscal CP2, esp. 0,80 mm – revest. BZ - VEGA do SUL 156 [43] Nota fiscal CP3, esp. 0,80 mm – sem revest. - USIMINAS [44] Nota fiscal CP4, esp. 0,90 mm – revest. BGA - VEGA do SUL [45] Nota fiscal CP5, esp. 0,90 mm – revest. BZ - CSN – GALVASUD [46] Nota fiscal CP6, esp. 0,90 mm – sem revest. - CSN [47] Nota fiscal CP7, esp. 1,00 mm – revest. – BGA - VEGA do SUL [48] Nota fiscal CP8, esp. 1,00 mm – revest. – BZ - CSN – GALVASUD [49] Nota fiscal CP9, esp. 1,00 mm – sem revest. – USIMINAS [50] Colauto Adesivos e Massas , Julho 2005, SP, BR. [51] Costa Neto, Pedro Luís de Oliveira, 1939- Estatística, São Paulo, Edgard Blucher, 1977.