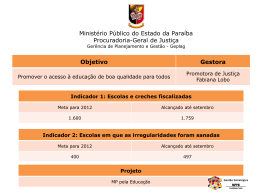

!"#$" %'&)(*&)+,.- /10.2*&4365879&4/1:.+58;.2*<>=?5.@A2*3B;.- C)D 5.,.5FE)5.G.+&4- (IHJ&?,.+/?<>=)5.KA:.+5MLN&OHJ5F&4E)2*EOHJ&)(IHJ/)G.- D - ;./);.& Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 INDICADOR DE PRODUTIVIDADE DE ATIVOS - FERRAMENTA DE AUXÍLIO NO CUSTEIO DA QUALIDADE Valquíria Demarchi (UTFPR) [email protected] Kazuo Hatakeyama (UTFPR) [email protected] Flávio Avanci de Souza (UTFPR) [email protected] Objetiva-se neste trabalho, verificar a possibilidade de implantar o indicador de eficiência global dos ativos como uma ferramenta no auxílio a mensuração dos custos de qualidade. Com base na avaliação dos conceitos do indicador, auxiliar aas organizações no entendimento e interpretação da ferramenta, buscando formas para reduzir significativamente ou eliminar as fontes geradoras de perdas. A pesquisa foi desenvolvida através das análises conceituais do indicador para mensurar a eficiência global dos equipamentos e como as informações geradas com a implantação pode auxiliar na mensuração dos custos da qualidade. A análise demonstra a dificuldade de mensurar e o desafio a ser enfrentado para eliminar as perdas decorrentes do processo. As informações geradas servem para levantar os custos da não-qualidade, ou seja, as falhas, retrabalhos e refugos dos processos. Palavras-chaves: Produtividade de ativos, ferramenta, sistema de gestão PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 1. Introdução A qualidade de produtos e processos de produção vem se mantendo como um ponto chave para o ganho de competitividade para as empresas. A escolha por implantar sistemas de gestão da qualidade, no controle produtivo, já foi disseminada, embora ainda haja muito que ser feito. Neste sentido, as empresas vêm apresentando nítidos progressos, contudo, alguns aspectos da competitividade continuam a preocupar. Os estabelecimentos industriais têm sistemas de qualidade, no entanto, algumas variáveis importantes são desconsideradas nas análises de custos, em particular o custo das fontes gerados de perdas. Objetiva-se nesta pesquisa, verificar a possibilidade de implantar o indicador de eficiência global dos ativos como uma ferramenta no auxílio à mensuração dos custos de qualidade. Com base na utilização das informações geradas e na análise das fontes geradoras de custos, auxiliar as organizações a buscar uma maior rentabilidade. Assim é analisado o indicador OEE – indicador de eficiência global dos equipamentos ou IPA – índice de produtividade de ativos e a sua contribuição no levantamento dos custos envolvidos no sistema de gestão. Frosini & Carvalho (1995), ao referenciar a questão dos custos e das perdas em sistemas de gestão, destacam que a alocação eficaz de recursos deve considerar vários parâmetros, desde a produtividade dos ativos até o atendimento a requisitos legais aplicáveis. Segundo Cokins (2006), o custo da qualidade deve trazer para o nível operacional, as técnicas de gestão da qualidade identificando efetivamente o desperdício e acelerando a resolução dos problemas, para as questões táticas relacionadas ao processo de melhoria e, para o nível mais estratégico, o gerenciamento desse custo deve alcançar um status de suporte para os executivos. Pois as organizações têm dificuldade de quantificar os benefícios em termos financeiros e validar os impactos favoráveis na lucratividade e nos custos. Santos et al (2006), foi realizada uma pesquisa em 17 indústrias e os resultados apurados demonstram a preocupação referente aos custos gerados com a qualidade, no entanto, nenhuma das indústrias pesquisadas possui instrumentos para monitorar e controlar estes custos. São amplas as discussões sobre a mensuração dos custos da qualidade, a comunidade cientifica produz inúmeros trabalhos que tentam descrever e propor métodos capazes de revolucionar a gestão da produtividade para um melhor aproveitamento dos recursos. Cresce exponencialmente a quantidade de ferramentas, soluções tecnológicas e sistemas computacionais com a finalidade de ampliar a coleta, análise e obtenção da informação relativa à produtividade dos negócios, visando o apoio a decisões estratégicas. Neste contexto, os itens mais preocupantes são os retornos dos investimentos e quais os pontos de maior geração de perdas para serem tomadas ações em busca de melhorias. 2. Metodologia Inicialmente foi realizada uma pesquisa bibliográfica sobre indicadores de produtividade de ativos, para tanto foi utilizado o método dedutivo com o intuito de alcançar os objetivos propostos. Após esse levantamento, foi realizado um tratamento qualitativo sobre as informações, na forma de análise comparativa entre a teoria revisada, a prática observada em pesquisa e propostas de análises de custos a serem implantadas. Com relação as informações geradas, 2 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 pode ser analisados os custos da qualidade decorrentes das perdas dos processos, seja por deficiência da matéria-prima, mão-de-obra, equipamentos, perdas de velocidade, planejamento ou vendas. A natureza da pesquisa é aplicada, pois visa gerar conhecimento para as aplicações práticas, voltadas para a solução de problemas reais e específicos, envolvendo verdades e interesses locais (SILVA & MENEZES, 2005). Permitindo assim, que as empresa mensurem suas perdas decorrente dos processos e tomem ações de redução de custos. 3. Conceitos do indicador de produtividade dos equipamentos A alocação de recursos nas organizações é um fator primordial para o desenvolvimento dos sistemas, implementação e manutenção dos recursos materiais e humanos. A análise de custos busca monitorar os sistemas, avaliando a alocação de recursos para estimarem as principais perdas e como elas afetam o seu desempenho, desenvolvendo estratégias de respostas e enfrentamento desses custos em busca de resultados. Atualmente a produtividade dos ativos pode ser mensurada pelo indicador OEE – eficiência global dos equipamentos ou IPA – índice de produtividade de ativos. O objetivo desse indicador é verificar a eficiência global dos equipamentos, medir a eficiência da utilização do ativo comparando a produção boa realizada com a produção teórica, possível de ser realizada, num determinado período de tempo determinado. Medindo a eficiência da utilização do ativo através da relação entre o tempo efetivo de agregação de valor e o tempo calendário, num determinado período (CGE CONSULTING, 2007). Fonte: CGE Consulting (2007). Figura 1 – Base de produção x base de tempo 3.1 Base de produção Produção ideal = produção teórica possível de ser realizada no tempo calendário (tempo calendário x velocidade nominal) ou (tempo calendário/tempo ciclo nominal). Produção boa = produção real sem defeitos (aprovada). Logo: OEE = Produção boa / produção ideal. 3.2 Base de Tempo Tempo calendário = depende do período considerado. Tempo efetivo de agregação de valor = tempo teórico para fazer a produção real boa na taxa nominal de velocidade, (produção boa / velocidade nominal) ou (produção boa x tempo ciclo nominal). OEE = Tempo efetivo de agregação de valor / tempo calendário. 3 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 3.3 Cálculos Esses cálculos podem ser utilizados para iniciar a avaliação da utilização das plantas, podendo ser analisado unidades diferentes, setores ou equipamentos, para produzir informações que auxiliem no planejamento e estratégias para melhorar o desempenho de produção, avaliando e mensurando as perdas. CGE Consulting (2007), aborda sobre o conceito dos indicadores de produtividade, utilizando-se a relação entre o tempo, à velocidade e aceitação, sendo apresentado pela relação entre os resultados de aceitação, os esforços (tempo ou utilização) e a velocidade, onde: a) (A) aceitação; b) (U) esforços ou utilização; c) (V) velocidades. O índice de produtividade de ativos ou indicador de produtividade de instalações verifica o quão bem estamos usando nossas máquinas (nossa capacidade instalada). Seu objetivo é identificar fontes de perda de capacidade, otimizar a capacidade dos ativos e fazer uma espécie de previsão (ou predição), ou ainda, estimação da aceitação dos produtos. Sua especificidade é de identificar e priorizar as principais causas de perdas de capacidade, por produto, por linha e por fábrica; prover uma ferramenta que permita sistematicamente identificar todas as fontes de perdas de capacidade; criar consciência em todos os níveis nas fábricas, dar importância à produtividade dos ativos e de como aperfeiçoar a utilização desses ativos. CGE Consulting (2007) referencia o conceito para ser utilizado da seguinte forma: a) Tempo: a máquina está rodando? U = Utilização = tempo de carga tempo total (calendário) b) Velocidade: a máquina está rodando na sua velocidade máxima? V = Velocidade = velocidade efetiva = produção real apontada . velocidade nominal produção técnica possível no tempo de operação c) Perdas e retrabalhos: a máquina está gerando perdas? A = Aceitação = quantidade produção boa quantidade produção real + perdas + retrabalhos O indicador é calculado multiplicando os três componentes: Utilização x Velocidade x Aceitação. Os valores obtidos são informações para análises gerenciais da planta, quando a análise a ser efetuada for de interesse operacional, deve-se alterar a forma de cálculo da utilização (tempo), assim as ações de paradas planejadas por motivo pontuais de mercados ou outros de origem gerencial, não influenciam a mensuração do desempenho operacional. Assim a utilização segue o seguinte conceito: d) U = Utilização = tempo de operação tempo de carga Na figura 3 é possível visualizar graficamente como são feitas as análises da eficiência dos 4 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 equipamentos pela visão gerencial e operacional. Fonte: CGE Consulting (2007). Figura 2 – Eficiência global dos equipamentos – gerencial / operacional Desta forma, facilita avaliar o desempenho do operacional separando todas as questões gerenciais da fábrica. 3.4 Classificação do tempo A figura 3 demonstra graficamente a classificação do tempo, como segue: TTD – Total de horas Horas brutas de produção - HBP Horas líquidas de produção - HLP Horas objetivas - HO Fonte: Nakata (2000). PNP Paradas planejadas Tempo ocioso Figura 3 – Classificação gráfica do tempo Nakata (2000) referencia em seus estudos que o tempo pode ser classificado como segue: a) TTD: tempo total de horas disponível (ex. 24 horas); b) HBP: horas brutas de produção – neste tempo é descontado o tempo ocioso (TO); c) HLP: horas líquidas de produção – neste tempo é descontado o tempo ocioso (TO) e as paradas planejadas (PP); d) HO: horas objetivas – neste tempo é descontado o tempo ocioso (TO), as paradas planejadas (PP) e as paradas não planejadas (PNP). Assim, com as horas líquidas de produção podo-se calcular: a) Eficiência (%): (horas objetivas / horas líquidas de produção) x 100; b) Paradas planejadas (%): (paradas planejadas / horas brutas de produção) x 100; c) Desempenho (%): (horas objetivas / horas brutas de produção) x 100; 5 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 d) Indicador de utilização da capacidade; e) Tempo ocioso (%): [tempo ocioso / (horas brutas de produção + tempo ocioso)] x 100. 3.5. Conceitos de paradas São vários os motivos que fazem os equipamentos parar, dentre eles estão as paradas programadas ou planejadas, sendo: a) b) c) d) e) f) g) h) i) j) Alteração de produto; Ensaios ou simulações de produtos; Início de operação; Limpeza; Manutenção: de instrumentação; elétrica ou eletrônica; geral planejada; por embalagens e manutenção no setor de utilidades; Parada operacional; Preparação; Intervalo de refeição; Tempo dos colaboradores; Treinamento. Comumente ocorrem eventos não planejados que levam os equipamentos a paradas fora da programação, sendo: 1. Parada organizacional: falha de mão-de-obra (quadro insuficiente de operadores); falta de materiais de embalagem; falta de material em processo ou matéria-prima; falta de energia elétrica e espera de processo. 2. Parada técnica: manutenção corretiva mecânica geral; manutenção corretiva mecânica de embalagens; manutenção corretiva elétrica ou eletrônica; manutenção corretiva de instrumentação e manutenção corretiva de utilidades. 3. Parada operacional: operação e serviços (para o próprio operador atuar). 4. Parada por qualidade: matérias-primas, materiais e embalagens. 5. Parada por falha humana: falha de operação e falha de manutenção. 6. Parada por perda de velocidade: operação em vazio e alteração de velocidade. 3.6. Levantamento de perdas As perdas podem ocorrer por produção sem qualidade e produção não realizada. As produções não realizadas são originadas por dois motivos, gerenciais ou equipamentos. As perdas gerenciais é a decisão dos responsáveis da empresa por determinar o período de trabalho de seus ativos – horário comercial, turnos, sábados, domingos, feriados e férias. A falta de demanda de vendas influência na decisão gerencial de programar a produção de seus ativos. As perdas por equipamentos podem ocorrer por paradas, seja elas planejadas ou nãoplanejadas (falta de material, programação deficiente, quebras, setup), trabalho com velocidade baixa – velocidade inferior (operador ausente, matéria-prima fora das especificações técnicas, falta de recursos como ar comprimido ou vapor, módulo defeituoso ou quebrado), ou por produção com defeitos (defeitos em embalagens, erro de programação, ajuste fora do padrão, fora das especificações de produção) originando refugos ou retrabalhos. Inúmeros são os fatores gerados de fontes de perdas nos processos, podendo variar de processos contínuos para seriados e conforme o segmento do produto. 6 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 4. Gerenciamento e eliminação das perdas Buscando a sobrevivência nos mercados atuais, as empresas trabalham para melhorar seus ganhos através de ações. Analisando as receitas originadas pelas vendas, é possível observar que essa receita depende do valor que os clientes estão dispostos a pagar pelo produto ou serviço oferecido, assim a concorrência é o fator que afeta diretamente os negócios. Buscando aumentar a rentabilidade da empresa, é possível trabalhar os fatores internos – custos de produção, através da administração dos ativos – eficiência produtiva, reduzindo os custos e melhorando os resultados. A figura 4 demonstra como está estruturado o preço final dos produtos posto no mercado e o custo a ser gerenciado. Fonte: CGE Consulting (2007). Figura 4 – Estrutura e preço final dos produtos Os custos de produção estruturam-se em custos fixo e variável, sendo (citação): a) Custo fixo: mão-de-obra direta, custos fixos indiretos (depreciação de equipamentos, impostos, seguros) e outros custos; b) Custo variável: material direto, mão-de-obra direta, insumos e materiais. O melhor aproveitamento dos recursos disponíveis e a eliminação das fontes de perdas farão o diferencial na hora de contabilizar o custo. O problema encontra-se em conseguir visualizar essas fontes de perdas e adotar ações em busca de reduzir e eliminar esses desperdícios. Para reduzir as perdas inicialmente é necessário monitorá-las, levantar qual é a freqüência de ocorrência dos fatos geradores de perdas, quais são os motivos, se há causas intermediárias originando problemas, buscar verificar todas as ocorrências até encontrar a causa raiz e assim eliminar a causa geradora. 5. Custos em sistemas de gestão Um sistema de gestão para ser mantido eficazmente necessita de recursos materiais e humanos alocados de tal forma que a empresa possa ter retorno do investimento, ou seja: saiba decidir em quais sistemas e subsistemas devem-se alocar os recursos (eficácia) e saiba decidir qual a melhor maneira de utilizar os recursos alocados (eficiência). 7 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 Os modelos de levantamento e rateio de custos utilizados possui grande influência das práticas tradicionais da contabilidade de custos aplicadas ao custeio da produção. A contabilidade tradicional evidencia obstáculos no gerenciamento desses custos, pois há falta de segurança nas informações e inconsistência do nível de consumo dos recursos nos processos, dificultando as análises dos custos dos processos. Collazio, Souza e Damacena (2006) ao buscarem subsídios sobre a alocação, através de uma pesquisa com empresas de Porto Alegre verificaram a baixa adoção das práticas da mensuração, registros e rateio dos custos da qualidade, que na maioria das vezes utilizam indicadores físicos e não financeiros ou algum outro controle paralelo a contabilidade, pois há dificuldades de mensurar as perdas por falhas, refugos e reprocessos, deixando de fora o princípio básico da contabilidade, gerar informações úteis ao processo decisório. Os vários programas de custeio consideram três classes de custos, a saber, (CESG, 2005): c) Prevenção: relaciona-se a todas as atividades e recursos da organização disponíveis a prevenir a ocorrência de eventos indesejáveis ao processo, acarretando em nãoconformidades para o processo e/ou produto; d) Avaliação: o custo de avaliação está relacionado com todas as atividades e recursos da organização disponíveis a avaliar os parâmetros definidos para os processos e produtos. A forma de avaliar essa classe de custo se beneficia quando trabalhado com medições pró ativas; e) Falhas: este custo relaciona-se com a ocorrência de problemas nos produtos ou atividades, causando prejuízo a organização. Quanto mais próximo do cliente – durante todo o processo – a falha for localizada, maiores serão os prejuízos levantados e os retrabalhos necessários. Pode-se ainda dividir em duas subclasses sendo elas: falhas internas – quando o problema ocorrido é interno a organização e, falhas externas – quando o problema ocorrido é percebido pelas partes externas da organização. Silva et al, (2006), demonstram na pesquisa de visualização de custos da qualidade, que os custos formais da qualidade são mensurados, porém os custos da não-qualidade ocasionados por falhas nos processos não são registrados, nem seus impactos no resultado das empresas. Os recursos consumidos pelos sistemas acabam sendo destinados a compor os custos de outros processos, devido à falta de planejamento e verificação, dificultando a avaliação de desempenho. Para que os custos possam ser monitorados, é preciso considerar uma forma de classificação de modo a facilitar a coleta e análise. Para qualidade é importante distinguir como vêm sendo consumido seus recursos, se é através de ações pro ativas ou reativas. 6. Considerações finais Através da pesquisa elaborada, constata-se que as empresas possuem dificuldades de mensurar os custos da qualidade gerados por sua deficiência, por ações reativas, sendo elas: falhas em todos os processos, retrabalhos e refugos. Buscando a rentabilidade e a sobrevivência, as empresas necessitam mensurar e trabalhar de modo a reduzir e eliminar as fontes geradoras de desperdícios em seu processo, reduzindo seus custos produtivos e projetando ações para se perpetuar. O indicador de eficiência global dos equipamentos tem como objetivo principal, medir a eficiência na utilização dos ativos, porém as informações geradas servem para auxiliar no levantamento dos custos por todo o processo, principalmente as ações de má-qualidade absorvidas por outros processos. Assim é possível identificar o que causa impacto negativo 8 PPQRSRUT8VWXYVAZ\[XVA]WRSXYVA]^F_Y`6`.aYbY`8aYcY%dYe %f_Y`6gUdhY_Yijk%h l'mMn?mIo p?q rsut9mvwJx*myrz9o w9{?t9|~}~w??t?v{9q ~ w?p9w~w9?o myq nO mMp9o r~|u}~w9>z?o wOm NwmyIt?N mMnJ rM?q q {?r~{9m Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007 nos processos e consome uma fatia do lucro. Após a implantação do indicador de eficiência global, é possível avaliar a improdutividade da organização, ou seja, a deficiência na utilização dos ativos gerados por vários motivos, entre eles: baixa demanda do mercado, velocidades reduzidas de trabalho, atrasos de processamento, materiais com problemas, devoluções, refugos, reprocessos, má-qualidade e desperdícios. O desenvolvimento e implantação de indicadores para monitorar o processo podem significar a eliminação ou redução considerável dos desperdícios, melhorando o aproveitamento dos ativos e a distribuição dos custos indiretos da qualidade. A utilização dessa ferramenta deve ser bem analisada para abordar os custos de natureza indireta. As fontes que necessitam ser atacadas para melhorar a utilização dos ativos são: maior tempo rodando os equipamentos, menor tempo parado para limpezas, manutenções, setup, trocas de produtos e partidas, maior velocidade, fornecimento de energia sem interrupções, eliminar os retrabalhos e problemas de má-qualidade. Assim também é possível avaliar as reais necessidades de intervenções, pois às vezes é associada a produtividade e qualidade com tecnologia, porém em alguns casos há outros elementos importantes que podem estar sendo a causa, como por exemplo, os recursos humanos. O desafio é identificar e controlar as ações que podem incorrer em aumento de custos e perda de competitividade, garantindo a produtividade, com qualidade, baixo custo e no tempo em que o cliente necessita. Referências CESG – sistema de Gestão. Custos em Sistemas de Gestão. São Paulo, 2005. CGE Consulting. TPM Sob a ótica financeira – Melhorando a performance dos ativos. Kaizen e Gembakaizen – Kaizen Institute. Março, 2007. COLLAZIOL, E.; SOUZA, M. A. & DAMACENA, C. Mensuração e registro dos custos da qualidade: uma investigação da prática e percepção empresarial. XIII Congresso Brasileiro de Custos. Belo Horizonte – MG, 2006. COKINS, G. Medindo o custo da qualidade para a gestão. Revista Banas Qualidade – Gestão, Processos e Meio Ambiente. Ano XVI, Dezembro, 2006. FROSINI, L. H. & CARVALHO, A. B. M. ABC e Custos da Qualidade - periódico Controle da Qualidade, edição número 37, junho de 1995. NAKATA, K. Acerto 100% - Desperdício Zero. Editora Infinito. São Paulo – SP, 2000. SANTOS, F. F.; ALMEIDA, V. L.; SOUZA, M. A. B.; SELIQ, P. M. Instrumentos de controle de custos da qualidade em indústria de pequeno porte. XIII Congresso Brasileiro de Custos. Belo Horizonte – MG, 2006. SILVA, D. R.; PEREIRA, V. S.; PAULA, W. L. & NEVES, L. C. Uma possível forma de visualização dos custos relacionados à qualidade na demonstração do resultado do exercício. XIII Congresso Brasileiro de Custos. Belo Horizonte – MG, 2006. SILVA, E. L. & MENEZES, E. M. Metodologia da pesquisa e elaboração de dissertação. 4ª. ed. Revisada e atualizada, 138p. Florianópolis: Laboratório de ensino à distância da UFSC, 2005. 9

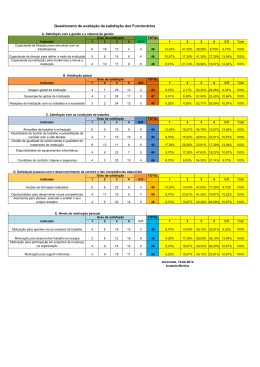

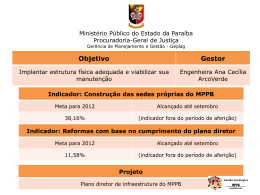

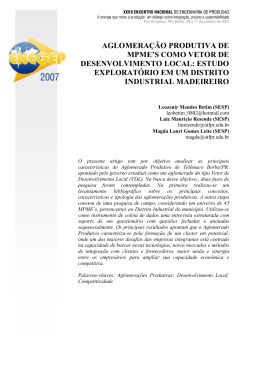

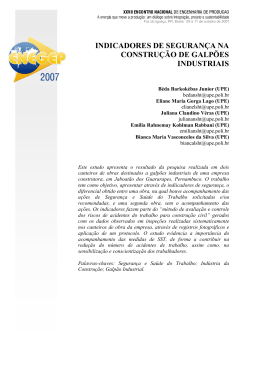

Download