7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 7th BRAZILIAN CONGRESS ON MANUFACTURING ENGINEERING 15 a 19 de abril de 2013 – Penedo, Itatiaia – RJ - Brasil April 15th to 19th, 2013 – Penedo, Itatiaia – RJ – Brazil ANÁLISE ESTÁTICA DE SISTEMAS DE FIXAÇÃO FEMPREGANDO POSICIONADORES FLEXÍVEIS DE PEÇAS Felipe Klein Fiorentini, [email protected] Joel Martins Crichigno Filho, [email protected] Universidade do Estado de Santa Catarina - UDESC Departamento de Engenharia Mecânica Rua Paulo Malschitzki, s/numero Bairro Zona Industrial Norte Joinville-SC CEP 89219-710 Resumo: Um sistema de fixação tem como principal objetivo posicionar as peças de forma exata e precisa. Além disso, deve absorver o peso da peça, as forças de fixação, de usinagem e de montagem, impedindo que a peça se mova ou deforme. Estima-se que uma grande parcela do erro de fabricação é decorrente de um sistema de fixação mal projetado. Geralmente, a escolha de um sistema de fixação esta relacionada à experiência do processista ou através do método de tentativa e erro. Uma vez que vários fatores influem na fixação das peças, durante a usinagem ou a medição de um lote de peças, a precisão de posicionamento não é garantida. A utilização de um sistema mais complexo muitas vezes não é o suficiente para aumentar a precisão de posicionamento, devendo ser levado em conta outros fatores inerentes ao sistema. Fatores como atrito, rigidez de contato normal e tangencial, bem como rugosidade fazem com que a precisão dos sistemas de fixação de pecas seja difícil de ser alcançada. O emprego de fixadores e localizadores utilizando elementos flexíveis têm como objetivo aumentar a precisão de sistemas de fixação de pecas. O objetivo deste trabalho é avaliar o comportamento estático dos posicionadores rígidos e flexíveis, estes ultimos com geometrias diferentes. Comparar-se-á ambos quanto aos seus deslocamentos máximos e aos esforços máximos que estes podem suporta sem entrar no regime plástico. Palavras-chave: sistemas de fixação, usinagem, posicionadores flexíveis. 1. INTRODUÇÃO A fabricação de peças com tolerâncias cada vez mais apertadas em sistemas produtivos onde atuam vários fatores causadores de distúrbios é problemática, necessitando, com isso, que todos os fatores inerentes ao processo sejam conhecidos e controlados. Vários fatores influenciam na fabricação de peças com elevada precisão, como por exemplo, deformações da peça e do sistema de fixação devido às forças de usinagem, desgaste da ferramenta de corte, deformações da máquina ferramenta devido, deformações térmicas, precisão geométrica e precisão do sistema de fixação. Os sistemas de fixação são de fundamental importância em sistemas produtivos, pois são meios especiais de fabricação com o objetivo principal de sustentar peças em uma posição pré-determinada. Eles são empregados na usinagem, em sistemas de medição, na montagem etc. Para que a peça não se mova durante a usinagem, medição ou montagem, fixadores aplicam uma força empurrando-a contra os posicionadores. A exatidão e precisão de posicionamento de peças em sistemas de fixação dependem de uma série de fatores. Alguns trabalhos foram realizados no intuito de determinar a posição e a tolerância dos posicionadores no projeto de sistemas de fixação (Choudhuri; 1999, Rong, 2001; Wang, 2002). Outros analisaram a deflexão da peça, do sistema de fixação em função da posição de aplicação e magnitude das forças de fixação, por exemplo, empregando o método dos elementos finitos (De Meter, 1988; Li, 1999; Gene Liao, 2000). Alguns outros autores desenvolveram algoritmos computacionais para determinar o melhor posicionamento dos posicionadores e fixadores (Liu 2003; Wu, 1998; Ding, 2001). Do ponto de vista prático é sabido que a precisão no posicionamento de peças em sistemas de fixação é incerta. Ou seja, tentar colocar a peça numa mesma posição, de maneira exata, sob as mesmas condições, repetindo várias vezes o mesmo procedimento é uma tarefa difícil. Um estudo da precisão de posicionamento para diferentes tipos de acoplamentos é apresentado por Li (2000). Ele observou que, montando e desmontando duas peças várias vezes, a posição relativa entre elas, como é de se esperar, varia segundo uma distribuição normal. Segundo Nakazawa (1994) quando se deseja usinar elementos de uma peça com tolerâncias estreitas uma em relação à outra, deve-se usiná-las, mantendo a peça na mesma fixação, sem reposicioná-la. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILE IRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2013. Penedo, Itatiaia - RJ A determinação das forças de fixação e as conseqüentes reações nos posicionadores é alvo de interesse por parte dos pesquisadores. Forças de fixação demasiadas podem levar à deformação elástica e plástica da peça. Entretanto, se a magnitude da força for menor do que as forças externas, por exemplo, na usinagem, a peça pode se deslocar no sistema de fixação (FRONOBER, 1992). O conhecimento das forças de reações do sistema de fixação permite projetar um melhor sistema de fixação. As forças de contato têm um importante papel na qualidade e precisão final das peças. Alterações dessas forças irão causar deformações, influenciando na tolerância dos elementos de fixação e no posicionamento da peça em relação à ferramenta de corte, trazendo problemas para a qualidade e precisão da geometria da peça produzida. Além disso, podem causar a deformação plástica da superfície da peça, danificando-a. Entretanto o calculo das forças de reação em um sistema de fixação não é um procedimento trivial. O sistema para calcular as força de reação é indeterminado, uma vez que existem mais variáveis que equações. O objetivo deste trabalho é verificar como posicionadores rígidos e flexíveis reagem a determinados carregamentos estáticos, compará-los e analisar como estes podem influenciar no erro de posicionamento da peça. 2. MÉTODO 2.1. Sistemas de fixação de peças Um sistema de fixação preciso é baseado no princípio de restrição da movimentação da peça. A restrição cinemática da peça consiste em apoiá-la em 3, 2, 1 pontos, respectivamente em cada um dos três planos ortgonais. Conforme ilustra a Figura 1, a peça é restrita pelos pontos L6, L5 e L4 no plano Z; L2 e L1 no plano x e L3 no plano y. Esse sistema possui, geralmente, dois fixadores (C1 e C2), que atuam sobre a peça empurrando contra os posicionadores, com uma força de apertos pré-determinada. Em suma, três posicionadores situam-se na parte inferior da peça localizando-a na posição horizontal. Dois situam-se em uma das laterais, evitando assim a rotação e o deslocamento numa determinada direção ortogonal ao plano da base. Por último, um localizador, ortogonal ao plano da base e ao plano lateral, impede que a peça se desloque e gire ortogonalmente a esses planos. A Figura 1 ilustra o princípio do sistema 3-2-1 para peças prismáticas e as respectivas forças atuantes na peça. Como não existem superfícies perfeitas, quanto maior a área de contato, maior a influência dos erros de forma das superfícies de contato e da rugosidade no erro de posição das peças. O sistema de fixação 3-2-1 apresenta apenas seis pontos para localizar a peça e mais dois para dar o aperto. Em contra partida, a área de contato não pode ser muito pequena, pois quanto menor a área maior será a pressão de contato, podendo o sistema penetrar na peça, prejudicando a precisão de posicionamento e a superfície da peça. Figura 1. Exemplos de atuação de 6 localizadores e 2 fixadores em uma peça prismática. Em um sistema de fixação, as forças de contato devem ser determinadas, pois grandes forças de contato podem produzir deformações plásticas nas regiões de contato da peça, e por outro lado, forças de contato insuficientes entre a peça e o sistema de fixação, podem permitir que a peça deslize ou até mesmo separe-se dos localizadores durante a execução do processo. 2.2. Determinação das forças máximas admissíveis para os posicionadores rígidos e flexíveis Os posicionadores aqui chamado de flexíveis consistem em elementos com características geométricas onde se tenta minimizar a rigidez em uma determinada direção. A Figura 2 apresenta o posicionador estudado neste trabalho, onde os entalhe laterais tem como função diminuir a regidez do elemento na direção tangencial. A determinação das forças máximas admissíveis, sem que o material do posicionador escoe, torna-se trivial quando estamos lidando com geometrias simples. Contudo quando lidamos com peças com entalhes ou outras variações © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILE IRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2013. Penedo, Itatiaia - RJ de geometrias, o emprego do método analítico é mais complicado. Deste modo, para facilitar a análise, optou-se pelo método dos elementos finitos. 2.3. Determinação de equações para deslocamentos verticais e horizontais Através do método dos elementos finitos é possível obter os deslocamentos em pontos desejados para determinados carregamentos. Através da variação das forças horizontais e verticais para um determinado fixador, é possível obter-se uma relação entre os carregamentos e os deslocamentos. 2.4. Determinação da rigidez de um determinado elemento flexível A rigidez K de um determinado elemento flexível em determinada direção é obtida através da relação abaixo: K=Fx/Δx, (1) onde Fx é a força em dada direção e Δx é o deslocamento nesta direção. Se o deslocamento variar linearmente com a força aplicada dentro do regime elástico, tem-se então uma rigidez constante. Este fator é muito vantajoso para um posicionador já que a rigidez torna-se independente dos deslocamentos e o posicionador não tende a enrijecer-se à medida que os deslocamentos vão se maximizando, facilitando os cálculos para determinar as reações de apoio e o deslocamento da peça. 3. COMPARAÇÕES ESTÁTICAS ENTRE POSICIONADORES FLEXÍVEIS E RÍGIDOS PARA USINAGEM. Para a análise da influência dos elementos flexíveis nos sistemas de fixação, utilizou-se um modelamento através do método dos elementos finitos. É importante saber como se comportam os posicionadores flexíveis (com entalhes laterais) em relação aos rígidos (sem entalhes laterais) e como estes reagem quando sujeito a forças transversais e longitudinais. Os posicionadores estão submetidos à freqüentes esforços e é fundamental saber quais os máximos esforços que estes elementos suportam. Com o intuito de obter tais esforços utilizou-se um software comercial de elementos finitos, o Marc Mentat. Além de determinar estes esforços deve-se também conhecer os deslocamentos máximos que o posicionador poderá sofrem sem que entre no regime plástico. A fim de executar a análise estática dos posicionadores e a seguir compará-las, arbitraram-se as dimensões, conforme mostra a Figura 2. Figura 2. Posicionador flexível (dimensões em mm). © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILE IRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2013. Penedo, Itatiaia - RJ O posicionador rígido tem dimensões análogas, entretanto não possui os entalhes. Através do software Marc Mentat modelaram-se estes dois posicionadores com as mesmas condições de contorno (fixador engastado na base inferior e uma força externa atuando no nó superior mais a direita) e subseqüentemente compararam-se os resultados. Como material de ambos os posicionadores utilizou-se um aço estrutural, cuja tensão de escoamento é de 250MPa, o modulo de Young é de 200GPa e o coeficiente de Poisson é de 0,32. A fim de saber a força máxima horizontal que o elemento rígido suporta sem entrar no regime plástico utilizouse a equação abaixo, os efeitos do cisalhamento transversal foram desprezados neste primeiro momento: Fmax=σesc.I/(h·r) (2) Onde “σesc” é a tensão de escoamento do material , “I” é o momento de inércia da seção analisada, “h” é a distancia da força até a seção crítica e “r” é a dimensão correspondente a metade da largura do elemento rígido. Para descobrir qual a força horizontal máxima o elemento flexível suporta esta fórmula já não é mais válida devido à geométrica complexa do componente, então se empregou uma análise no Marc Mentat. Sabe-se que a tensão devido ao momento fletor varia linearmente com a força aplicada horizontalmente, necessitava-se saber qual a força máxima que o elemento suportaria, para isto, foi modelada uma malha de elementos finitos, esta sendo refinada uniformemente em todo a sua extensão, e aplicada uma força arbitrária, esta de magnitude bem pequena afim de não obter-se tensões superiores a de escoamento do material. Com a simulação, pôde-se obter o valor de tensão máxima de Von Misses para esta força arbitraria, e, como a tensão varia linearmente com a força, através de uma regra de três simples obteve-se a força na qual a tensão máxima é igual à de escoamento. Depois de sucessivos refinos na malha de elementos finitos, chegou-se a um valor de força máxima horizontal no qual o material alcançava a tensão de escoamento. Para o componente flexível esta força máxima foi de 20,9 N. Figura 3. Análise de convergência da tensão no ponto mais solicitado do elemento flexível. Percebe-se na Figura 3 que com o refino da malha (aumento do número de elementos uniformemente em toda a extensão do posicionador), a tensão máxima converge para 250 MPa, a qual é a tensão de escoamento do material do posicionador. Para o elemento flexível o ponto de maior solicitação mecânica localizava-se próximo da seção de menor largura (nos entalhes) e na extremidade, enquanto que no elemento rígido localizava-se no ponto inferior mais a esquerda ou mais a direita. Para o elemento rígido toda a tensão no ponto mais solicitado é devida ao momento fletor, uma vez que na borda a tensão de cisalhamento é nula. A força horizontal máxima que este suporta é de 33,3 N. Os deslocamentos que o elemento sofre quando aplicadas estas forças também são um fator importante na comparação das características estáticas destes dois posicionadores, então foram simulados ambos os posicionadores, através de sucessivos refinos de malha, chegou-se aos deslocamentos máximos. Estes ocorriam no nó situado na parte superior e mais a esquerda. As forças foram aplicadas no nó localizado na extremidade superior a direita do posicionador. Os resultados de convergência são apresentados na Figura 4. Observa-se que com o refino da malha de elementos finitos os valores de deslocamento de ambos os posicionadores convergem. Para o rígido, o deslocamento máximo encontrado foi de 4,3·10-5m e para o flexível foi de 3,3 ·10-5m. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILE IRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2013. Penedo, Itatiaia - RJ Figura 4. Análise de Convergência dos deslocamentos no nó superior mais a esquerda. Outras geometrias de elementos flexíveis foram estudadas, como parâmetros variáveis foram utilizados diferentes raios de entalhe e diferentes distâncias entre os centros destes entalhes. Estas variações nas geometrias dos elementos flexíveis tiveram como intuito verificar como a rigidez do elemento se comportava e quais as forças e deslocamentos máximos admitidos para cada geometria. Como principal resultado deste estudo verificou-se que para cada geometria a rigidez dos elementos flexíveis mantem-se constante até o fim do regime elástico, o que não ocorre no elemento rígido. Essa rigidez constante garante a linearidade da relação entre a força horizontal aplicada no posicionar e o deslocamento horizontal no posicionador. Contudo conhecer apenas como se comportam os posicionadores submetidos a esforços horizontais não é o suficiente, já que estes elementos de fixação estão submetidos a esforços combinados, tanto verticais como horizontais. Desejava-se saber como se comportavam os deslocamentos no eixo “x” e no eixo “y” para determinado tipo de carregamento, e também se objetivou conhecer os esforços máximos que o posicionador suporta sem entra no regime plástico. Para poder efetuar estas análises foram arbitradas forças na direção “x”, estas eram mantidas constantes enquanto as forças em “y” eram variadas, com esta análise construiu-se o gráfico da Figura 5. Figura 5. Análise dos máximos esforços suportados pelo posicionador flexível. Toda a área abaixo da curva representa a condição de segurança, onde o posicionador encontra-se em regime elástico, toda área correspondente à curva e à porção superior a ela representa o escoamento, logo o posicionador flexível deve ser projetado para não atingir esta porção do gráfico. Foi verificado também que a força no sentido vertical não tem praticamente nenhum efeito no deslocamento em “x” do posicionador. O gráfico da Figura 6 apresenta a relação entre o deslocamento em “x” e os carregamentos externos, no caso serão desprezados a dependência deste deslocamento com os carregamentos verticais, portanto, © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILE IRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2013. Penedo, Itatiaia - RJ Figura 6. Influencia desprezível das forças verticais nos deslocamentos horizontais. Δx=1,6057·FH, (3) onde “FH” representa a força horizontal e é dada em N, “Δx” representa o deslocamento horizontal e é dado em 10-6m. Ambos convencionados positivos para a esquerda (conforme sistema de referencia da Figura 2). Já os deslocamentos em “y” mostraram-se significativamente influenciados tanto pelos esforços horizontais como verticais, e esta relação mostrou-se linear para ambos os carregamentos dentro de todo o regime plástico do posicionador flexível. Figura 7. Influência das forças verticais e horizontais nos deslocamentos verticais. Portanto pôde-se criar uma relação na qual o deslocamento vertical é função apenas dos carregamentos externos: Δy = -0.014·FV +0,327·FH, (4) onde “FV” representa a forças vertical, convencionada positiva para baixo, “FH” representa a força horizontal, convencionada positiva para a esquerda, e ambas são dadas em N, “Δy” representa o deslocamento vertical e é dado em 10-6m, convencionado positivo para baixo. Por fim buscou-se saber como se comportava a rigidez do elemento flexível quando eram variados as distancias entre centros e os raios dos entalhes, evitou-se obter seções demasiadamente esbeltas devido a um raio do entalhe suficiente grande e uma distancia entre centro muito pequena. Observou-se que mesmo variando-se a geometria, a rigidez dos elementos flexíveis continuava constante. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILE IRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2013. Penedo, Itatiaia - RJ Figura 8. Influência da variação da distancia entre centros e dos raios dos entalhes. 4. CONCLUSÕES Os sistemas de fixação são de fundamental importância em sistemas produtivos, pois são meios especiais de fabricação com o objetivo principal de sustentar peças em uma posição pré-determinada, garantindo a precisão dimensional determinada pelo projetista. Sob o ponto de vista de precisão de posicionamento, os elementos flexíveis se mostram mais promissores, pois além de minimizar a rigidez de contato tangencial, este não ira depender da magnitude da forca normal. Deste modo, os elementos flexíveis tendem a minimizar o erro de posicionamento inicial da peca. Devido também a serem mais sensíveis aos deslocamentos (forças iguais aplicadas em posicionadores flexíveis e rígidos irão gerar deslocamentos maiores nos flexíveis) estes posicionadores tendem a causar menores deformações às peças presas no sistema de posicionadores e fixadores, além de garantir um contato mais fácil da peça com todos os posicionadores. É importante determinar os esforços que a peça esta submetida, sendo assim, a rigidez do elemento flexível torna-se extremamente vantajosa, uma vez que mensurar os deslocamentos aos quais estes elementos estão submetidos não é algo muito complexo, e, tendo-se a rigidez do posicionador conhecida, pode-se determinar facilmente a força que este elemento esta submetido em determinada direção. Portante, este trabalho teve como objetivo estudar os posicionadores com elementos flexíveis em relação ao rígido. Como era de se experar, a rigidez do elemento flexível foi menor na direção tangencial ao elemento, entretanto com um comportamento constante. Foram estudados também, a influência do carregamento normal e a geometria do entalhe na rigidez do elemento e nos esforços máximos suportados. Portanto, é de se esperar, que estes elementos possam ser empregados em sistemas de fixação com o intuito de se aumentar a precisão de posicionamento. 5. REFERÊNCIAS Asada, H., By, A.B, 1985, “Kinematic Analysis of Workpart Fixture for Flexible Assembly with Automatically Reconfigurable Fixture”, IEEE Trans. Robotics and Automat, Vol. 1, no.2, pp. 86-93. Choudhuri, S.A., De Meter, E. C., 1999, “Tolerance Analysis of Machining Fixture Locators. Journal of Manufacturing Science and Engineering”, Vol. 121, pp. 273-281. De Meter, E. C., 1988, “Fast support optimization. International Journal of Machine Tools and Manufacture”,Vol. 38, pp. 1221-1239. Ding, D., Liu, Y. H., Wang, M. Y. and Wang, S., 2001, “Automatic Selection of Fixture Surfaces and Fixturing Points for Polyhedral Worpieces”, IEEE Transactions on Robotics and Automation, Vol. 17, No. 6, pp. 833-841. Gene Liao, Y.J. and Hu, S. J., 2000, “Flexible multibody dynamics based fixture-workpiece analysis model for fixturing stability”, International Journal of Machine Tools and Manufacture, Vol. 40, pp. 343-362. Hurtado, J. H., Melkote, S. N., 1998, “A Model for the Prediction of Reaction Forces in a 3-2-1 Machining Fixture”, Transactions of NAMRI/SME, Vol. XXVI, pp. 335-340. Li, B and Melkote S.N., 1999, “Improved workpiece location accuracy through fixture layout optimization”, International Journal of Machine Tools and Manufacturing, Vol. 39, pp. 871-883. Li, H, Landers, R. and Kota, S., 2000, “A Review of Feasible Joining Methods for Reconfigurable Machine Tool Components”, Japan-USA Symposium on Flexible Automation, Ann Arbor. Michigan. Liu, T. and Wang, M. Y., 2003, “An Approximate Quadratic Analysis of Fixture Locating Schemes”, Automation Sep. 12-14, National Chung Chng University, Chia-Yi, Taiwan. 6. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILE IRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2013. Penedo, Itatiaia - RJ STATIC ANALYSIS OF FIXTURES USING FLEXURES ELEMENTS Felipe Klein Fiorentini, [email protected] Joel Martins Crichigno Filho, [email protected] Universidade do Estado de Santa Catarina - UDESC Departamento de Engenharia Mecânica Rua Paulo Malschitzki, s/numero Bairro Zona Industrial Norte Joinville-SC CEP 89219-710 Abstract: A fixture has as a main goal the correct positioning of a workpiece. Furthermore it must absorbers the forces due to the weight of the workpiece, the applied forces by the clamps and the cutting forces. At the same time the workpiece can't move or be deformed. The selection of a fixture configuration is related to the engineer experience or owing to the try and error procedure. In the machining a great number of factors have influence on the process. Factors like friction, surface roughness and contact rigidity decrease the accuracy and repeatability of the workpiece positioning. The using of fixture with high accuracy elements is not enough to diminish these problems. Therefore, when the elements of the fixture that are in contact with the workpiece are flexible in the tangential direction, the influence of the factors described about can be minimized. In this work, a static analysis behavior of flexure elements will be made. The results are compared with rigid elements. Both analyses will be done using only elastic deformations. Keywords: fixture, machining, reaction forces, flexures elements. 6. RESPONSIBILITY NOTICE The author(s) is (are) the only responsible for the printed material included in this paper. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013

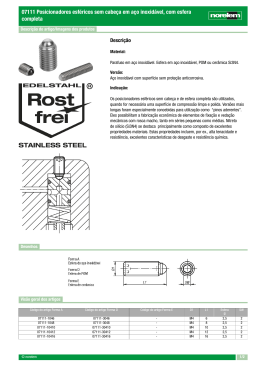

Download