Automação Prof. Dr. Rogério Monteiro Universidade São Judas Tadeu Pós Graduação em Engenharia de Produção 1 Automação da Manufatura • Atividades Econômicas: – Agropecuária – Comércio / Serviços – Industria: • Extrativa (minerais e vegetais) • Serviços Industriais (Eletricidade, Comunicações, Transporte) • Transformação: – Indústria de Processamento – Indústria de Manufatura 2 Automação da Manufatura • Indústria de Processamento: – Caracterizam-se pelo processamento de matérias primas e/ou insumos intermediários. Exemplos dessa indústria é: Siderúrgicas, Metalúrgicas, Cimento, Vidro, Papel e Celulose, Química, Farmacêutica, Açúcar e Álcool, Mineração, etc.. • Indústria de Manufatura: – Caracterizam-se pelo processamento de insumos intermediários visando a obtenção de produtos acabados. São tipicamente identificadas com a produção de itens discretos: automóveis, computadores, máquinas e componentes que fazem parte desses produtos. Exemplos dessa indústria são: Mecânica, Automobilística, Aeronáutica, Naval, Têxtil, etc.. 3 Automação da Manufatura • Os Sistemas de Automação dividem-se em dois grandes grupos: – Controle de Processos: Refere-se à tecnologia que trata de Sistemas Centralizados (Aplicação em minicomputadores) ou Sistemas Distribuídos (Aplicação em microcomputadores) destinados ao controle operacional de indústrias de processo – Automação da Manufatura: Refere-se a tecnologia que tratam de sistemas do controle destinados à automação operacional de indústrias manufatureiras. Esse Grupo de tecnologia pode ser dividido em Automação Rígida, Automação Programável e Automação Flexível 4 Automação da Manufatura Automação Industrial Controle de Processos Automação da Manufatura Indústrias de Processamento Indústrias de Manufatura •Siderurgia •Metalurgia •Cimento •Vidro •Papel •Química •Petroquímica •Mecânica •Automobilística •Aeronáutica •Naval •Eletroeletrônica •Eletromecânica •Têxtil •Mecânica Pesada 5 Automação da Manufatura • Refere-se à tecnologia relativa à aplicação de sistemas mecânicos, hidráulicos, pneumáticos, elétricos, eletrônicos e sistemas computadorizados para operar e controlar a produção • Tem por objetivo a otimização de processos produtivos para a obtenção de um melhor aproveitamento das máquinas, atacando fatores que comprometem a linha de produção. • Busca obter maior rendimento e produtividade • Exemplo: Gabaritos em tornos copiadores substituem a decisão (mental) do homem de recuar as ferramentas de corte durante uma operação de torneamento 6 Tipos de Máquinas Anexos de máquinas Descrição Máquinas que substituem o esforço humano por esforço de máquina e tipicamente executam de algumas a muitas operações Exemplos Anexos para avanco de magazine; Dispositivos para centralizacao e fixação rápida para tornos; Alimentadores em tiras para máquinas de estampar; Tremonhas vibratórias com balanças que despejam cargas de produtos químicos em contêineres receptores Máquinas de Controle Máquinas com sistemas de controle que Tornos; Tornos mecânicos verticais; Numérico (NC) lêem instruções e as convertem para Máquinas de fabricação de pneus, operações de máquinas Máquinas de cura; Máquinas de tecelagem Robôs Manipuladores de uso geral, Máquinas de Soldam; Pintam; Montam; reprogramáveis, de múltiplas funções, que Inspecionam; Transportam e Armazenam possuem algumas características semelhantes às humanas Inspeção automatizada Máquinas automatizadas que executam Verificações de circuitos eletrônicos; do Controle de parte ou todo o processo de inspeção Verificações de funções ativadas por Qualidade computador; robôs de pesagem; Sistema de Inspeção Flexível Sistemas Automatizados Tecnologias usadas em aquisição Sistema de código de barras; Contabilidade de Identificação (AIS) automática de dados de produtos para de estoques; Entrada de dados para controle entrada num computador de chão de fábrica; Sistemas para ajustar configurações de máquinas de produção. Controles Automatizados Sistemas de computador que recebem Sistema de controle para laminadores na de Processo dados sobre o processo de produção e manufatura de pneus; Calandras no enviam ajustes para as configurações do processo de filme plástico; Unidades de processo destilação fracionada ( Craqueamento)em refinarias de petróleo 7 Automação da Manufatura • Automação Rígida: São Sistemas em que a seqüência do processo com a montagem é fixada pela configuração do equipamento. • Seqüência de operações simples • Caracterizado por: – alto investimento inicial em equipamentos – altas taxas de produção – relativa inflexibilidade em absorver mudanças de produção • Justifica-se em produtos de altas taxas de demanda de maneira que o alto investimento inicial pode ser dividido por grande número de unidades. • Exemplos: Linha de montagem e linha de transferência 8 Automação da Manufatura • Automação Programável: O equipamento é projetado com a capacidade de mudar a seqüência de operações para adaptar-se às diferentes configurações de produção. • As seqüências de operações são controladas por programas (instruções codificadas) • Caracteriza-se por: – – – – Alto investimento em equipamento de uso geral (não específico) Baixa produção, quando comparado com a automação rígida Flexibilidade para absorver mudanças na configuração da produção Muito adequado para produção em lotes • Utilizada para baixo e médio volume de produção • O sistema precisa ser reprogramado a cada novo lote • Exemplos: Máquinas ferramentas de Comando Numérico, Robôs Industriais 9 Automação da Manufatura • Automação Flexível: Capaz de produzir uma variedade de produtos com vantagem de não perder tempo nas trocas de um produto para outro. • O sistema é capaz de produzir várias combinações e seqüências de produtos em vez de exigir que eles sejam feitos em lotes • Caracteriza-se em: – – – – Alto investimento Produção contínua para uma variedade de tipos de produtos Produção média Flexibilidade para absorver variações de projetos do produto • Diferencia-se da Automação programável em: – Capacidade de mudança de programação sem perda de tempo de produção – Capacidade de trocar a propagação física da máquina sem perda de tempo 10 Sistema Flexível de Manufatura 11 Esquema de Uma Rede de Comunicação Sistema de Planejamento e Programação da Produção Unidade de Controle do Sistema Flexível de Manufatura Principal Interface Interface Máquinas CNC Robôs Industriais Reserva Interface AGVs e RGVs Interface Outros Atuadores e Sensores 12 Veículos Guiados Automaticamente - AGV AGV’s Automatic Guided Vehicles 13 Sistemas Automatizados de Armazenamento e Recuperação 14 Sistemas Flexíveis de Manufatura 15 Modelo Y de Integração da Manufatura 16 Modelo Y de Integração da Manufatura CAE - Engenharia Auxiliada por Computador Consiste em empregar um sistema computacional para desenvolver e auxiliar as especificações funcionais de produtos, peças componentes e processos de fabricação. CAD - Projeto auxiliado por Computador É um sistema de computação empregado para a criação de desenhos, listas de materiais, emissão de documentação técnica para auxílio na fabricação, base de dados, simulação gráfica interativa, arquivo e acesso de dados de processo de fabricação. 17 Modelo Y de Integração da Manufatura CAPP - Planejamento do Processo Auxiliado por Computador Este sistema está encarregado de gerar o fluxo de produção agrupando os diversos tipos de componentes em famílias, aproveitando as similaridades das famílias. O sistema se encarrega de criar o roteiro de produção através de procedimentos padrões de processo para cada família. CAM - Manufatura Auxiliada por Computador É um sistema que gera, transmite e controla a execução dos dados numéricos que são emitidos para as máquinas ferramentas e robôs nas execuções de tarefas de manufatura. Monitora a manipulação de componentes além de realizar testes e inspeção de qualidade dos produtos manufaturados. Na realidade estas tarefas são monitoradas por tecnologias distintas conforme desmembradas a seguir: CAP - Produção auxiliada por computador CAT - Teste auxiliado por computador CAQ - Qualidade auxiliada por computador 18 Considerações Finais • Foram apresentados diversos sistemas integrados de manufatura na gestão global e nas estratégias adotadas por diferentes empresas. • A integração global entre as diversas áreas e unidades distribuídas em diferentes locais, contribuem para a uniformidade dos planejamentos operacionais, financeiros, logísticos, etc. • Dentre os fatores problemáticos na implantação dos sistemas integrados, tem-se: – Custo elevado dos sistemas – Tempo longo de implantação (em média 2 anos) – Dificuldade de sinergia entre as várias áreas envolvidas – Qualificação inadequada da mão de obra • Os ganhos advindos dos sistemas integrados são bastante significativos justificando os investimentos. • Devido às transformações advindas da globalização dos mercados, as empresas tendem a convergir para a adoção de sistemas integrados na sua gestão, buscando ganhos de competitividade e um diferencial em relação à concorrência. 19

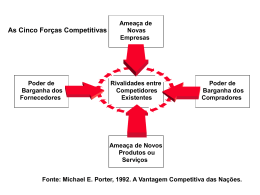

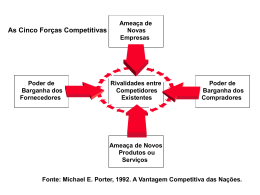

Download