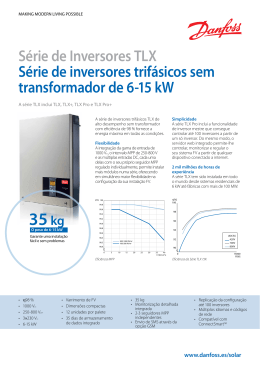

MAKING MODERN LIVING POSSIBLE Edição 3 - Maio 2006 CALDEIRAS DA J.C.T. NA COLÔMBIA TÉCNICAS DE CONTROLE DE MOVIMENTO 40 ANOS DE PAVAN ZANETTI, UM SOPRO DE TECNOLOGIA A QUALIDADE DANFOSS NA INDÚSTRIA DE BEBIDAS DO CHILE MAKING MODERN LIVING POSSIBLE Índice A qualidade Danfoss na indústria de bebidas do Chile ................................................................4 Texima faz a moda que você não vê Danfoss VLT® no novo complexo de cinemas Village Caballito Otimização Automática de Energia Conversores de freqüência equipam torres de resfriamento com grandes benefícios 40 anos de Pavan Zanetti, um sopro de tecnologia ............................................................................. 8 Técnicas de controle de movimento ..............................12 Edição 2 - Fevereiro 2006 disponível em www.danfoss.com.br Caldeiras da J.C.T. na Colômbia .....................................16 Redação Prezados Leitores, Jennifer Allison Danfoss Corporate Communications and Reputation Management, CF-C +55 11 2135 5468 [email protected] Produção Two Minds Rua Nelson Francisco, 26 CEP 02712-100 São Paulo, SP Bairro do Limão CEP 02712-100 +55 11 2135 5400 [email protected] Os artigos não refletem necessariamente as opiniões da Danfoss. Para permissão de reproduzir textos e fotos, contatar redação: +55 11 2135 5468 [email protected] A divisão de Motion Controls da Danfoss fornece os componentes e as soluções certas nas aplicações que atendem as necessidades dos mercados mais importantes da América Latina. Um destes mercados é o de Alimentos & Bebidas, onde a Danfoss estabeleceu uma reputação mundial de líder em tecnologia que colabora para atingir metas de produtividade e eficiência. A Danfoss vem fornecendo soluções para os grandes líderes do segmento de Alimentos & Bebidas no mundo, como a Nestlé, Bunge, Noel, AmBev, Schincariol, Polar, Bavária, Femsa, Coca-Cola, e muitos outros. Estes clientes exigem soluções de alto desempenho, tanto em tecnologia de produtos como especializado atendimento de engenharia. Estas soluções incluem atender as demandas da indústria moderna, buscando melhor performance do acionamento, redução de consumo de energia, redução dos custos de manutenção, maior flexibilidade na gama de produtos e treinamento aos usuários. Nossa nova linha de conversores de freqüência VLT R FC 300, lançada no ano passado, fornece controle flexível e de alto desempenho das linhas de produção de alimentos e bebidas. Algumas características, como a opção MCO 305 SyncPos, aumentam as possibilidades de soluções para aplicações que exigem dinâmica, sincronismo e posicionamento. Nós também oferecemos motores e conversores descentralizados, os VLT Decentral Solution (FCD e FCM 300), para atender diversas necessidades, por exemplo, de transportadores aéreos, que integram máquinas sopradoras a enchedoras de garrafas PET. A Danfoss tem na América Latina um time de engenheiros especialistas para atender a indústria de alimentos e bebidas. Além disso, nosso programa de redução de consumo de energia fornece análise e implementação da tecnologia de variadores de freqüência para a obtenção de um retorno financeiro rápido. Também nosso programa de serviços “DrivePro” tem obtido muito sucesso, ajudando nossos clientes a reduzir seus custos com serviços de manutenção. Estas são algumas das maneiras de agregar valor aos nossos produtos para os clientes. Acima de tudo, o objetivo da Danfoss é trabalhar em parceria com empresas de toda a América Latina para continuar trazendo novas soluções ao mercado de alimentos e bebidas, bem como para os outros segmentos da indústria. Esta edição de “Drives em Ação” inclui um case de um produtor de bebidas do Chile. As edições futuras incluirão mais artigos sobre a indústria de alimentos e bebidas, bem como os outros setores com os quais trabalhamos. Acreditamos que as informações sejam úteis e interessantes para você. Atenciosamente, Luis Fernando Zanutto Gerente da Área de Negócio Alimentos & Bebidas Danfoss América Latina APLICAÇÃO 1 Consolidando a qualidade Danfoss na indústria de Bebidas Embotelladoras Chilenas Unidas S.A. (ECUSA), que pertence à holding CCU, é um dos principais fabricantes de bebidas do país, com um vasto catálogo de produtos disponíveis em variados formatos e envases. Atualmente, a empresa está implementando novas linhas de produção para responder à crescente demanda de seus produtos, especialmente de águas minerais, néctares e bebidas esportivas, segmentos em que lidera o mercado nacional. Fazendo parte do aumento de produção, há pouco se implementou na Planta Modelo - localizada em Santiago - uma nova linha de produção com mais de 60 conversores de fre- Danfoss | Drives em Ação qüência VLT AutomationDrive FC 302 da Danfoss, sendo o maior projeto com estes equipamentos na América Latina. R Com mais de 20 anos de experiência na indústria de bebidas, Gabriel Acevedo, Chefe da Área Elétrica da Planta Modelo da ECUSA, é responsável por zelar pelo correto funcionamento dos sistemas elétricos, eletrônicos e de automação da instalação, além de assessorar tecnicamente equipes de engenheiros e técnicos em outras plantas da companhia. Conversamos com ele para conhecer sua experiência com os novos VLT AutomationDrive FC 302 e seus pro- Nova linha 8 de produção da ECUSA jetos atuais e futuros com estes equipamentos. Linha 8 de Produção A linha 8 de produção é a incorporação mais recente na Planta Modelo da ECUSA e está destinada à produção de néctares e bebidas esportivas, e pode processar qualquer produto e formato de embalagem que a empresa deseje, desde as garrafas “mini” de 250 ml até os envases “familiares” de 3 litros. Esta linha é composta por sistemas especializados de engarrafamento e etiquetagem, que incorporam equipamentos da série VLT AutomationDrive. “Na indústria de alimentos e bebidas, Danfoss é a marca líder em acionamentos. São tecnologias confiáveis e seguras, que muitos de nossos fornecedores de equipamentos integram em suas máquinas. Então, considerando a grande quantidade de conversores de freqüência Danfoss que já temos na planta, sua qualidade, rendimento e suporte técnico, temos escolhido Danfoss como o padrão a implementar nas novas linhas de produção”, afirma Acevedo. Múltiplas opções de configuração Com estes equipamentos, se automatizou uma aplicação de alinhamento diferencial sem pressão na entrada e na saída da máquina. “As garrafas vêm agrupadas em uma esteira transportadora larga e passam a outra que corre a uma velocidade distinta, vão se alinhando para entrar no sistema de engarrafamento. Esta operação exige um alto grau de coordenação e delicadeza, pois as garrafas tem um Danfoss | Drives em Ação centro de gravidade muito alto, e podem cair com grande facilidade”, explica o profissional. Para este desenvolvimento, 14 equipamentos FC 302 foram configurados com placas Profibus e ligadas a um PLC. “Nesta aplicação, usamos todas as possibilidades incorporadas no conversor, integrando-os a uma rede Profibus e lendo informação através deles. Isso simplificou em grande medida a programação e configuração”, indica. “Aliás, implementamos controle de malha fechada para acompanhar todas as variáveis”. Vantagens do FC 302 Para o profissional, uma das vantagens mais claras do VLT AutomationDrive FC 302 é sua nova interface. “Desde a série 5000, tem se melhorado notoriamente as funções do software. Pode-se acessar mais menus e mais informação, o que simplifica em grande medida a programação e otimiza o resultado final”, afirma. Acevedo também tem o apoio constante da filial local da Danfoss para responder todas suas consultas técnicas. “Normalmente não solicitamos capacitação, porque trata-se de equipamentos intuitivos, que te conduzem pela mão. Porém, quando precisamos de assessoria para migrar Danfoss | Drives em Ação algum equipamento de uma outra marca, sempre é possível contar com a ajuda do pessoal da Danfoss”. Além dos novos conversores de frequência integrados nas máquinas novas, também irão substituir, a medida que completem sua vida útil, os antigos equipamentos 3000 e 5000 da planta, por novos VLT AutomationDrive FC 302. APLICAÇÃO 2 40 anos de Pavan Zanetti, um sopro de tecnologia Com orgulho, o Sr. Newton Zanetti, filho de um dos fundadores e diretor comercial responsável pelas vendas no Brasil e América Latina da Pavan Zanetti(PZ) relatou para a revista Drives em Ação o pioneirismo da empresa na fabricação de máquinas de sopro no Brasil. Ele tem formação técnica em mecânica e bacharelado em física, além de grande entendimento da indústria do plástico. Ele olha para o futuro com muita garra de crescer aqui e em novos mercados, principalmente europeu e norte americano. A história da Pavan Zanetti começa com dois empresários. Seu pai, Elísio Zanetti, fundou a Pavan Zanetti em 1966 em parceria com o Sr Antonio Gumercindo Pavan. Na época eles eram ferramenteiros e trabalha- vam em indústrias metalúrgicas da região de Americana, estado de São Paulo. Com esforço próprio, fabricaram inicialmente moldes para injeção e sopro, e tendo a necessidade de testar estes moldes, construíram sua primeira sopradora de pequeno porte, assim entrando no negócio de fabricação de máquinas sopradoras, onde posteriormente derivaram para fabricação de injetoras e extrusoras. O fundador desenha cada máquina Até hoje o Sr. Antonio Pavan desenha cada sopradora, pois cada máquina atende sob medida às necessidades do cliente. Com esta impressionante versatilidade, eles são líderes no mercado brasileiro, com cerca de 50% das vendas. O carro chefe da Pavan Newton Zanetti, Diretor Comercial Zanetti são as sopradoras, máquinas que sopram o material plástico, que está bem quente dentro de um molde, gerando um produto final, seja um frasco, um pára-choque de carro ou mesmo uma ampola de soro fisiológico. A missão da Pavan Zanetti é atender as necessidades específicas de cada cliente, obter uma ótima solução em plástico soprado, com alta qualidade de produto acabado, grande produtividade e assistência técnica excelente. “Chamamos tudo isso de serviços associados, criamos uma grande credibilidade junto ao cliente, atendendo exatamente às expectativas que ele tem,” diz o Sr Newton Zanetti. “Garantimos no desempenho da máquina o que o cliente pediu, damos forte atendimento pós-venda durante o start up e na plena produção da nova máquina, isso é fundamental”. A Pavan Zanetti (PZ) tem 200 funcionários e fatura R$ 40 milhões anuais, instalada num parque fabril de 10.000 m² com mais de 6.000 m² de área construída em Americana. “Se continuarmos crescendo em vendas para o Brasil e nas exportações, em breve teremos que construir uma nova fábrica” confidencia o Sr. Newton. Em 2004, 30% da produção foi exportada, caindo para 17% em 2005 e para 15% em 2006. “A valorização Danfoss | Drives em Ação Saída do Parison do real prejudica o fabricante de máquinas brasileiro, na América Latina temos marca forte, reputação de máquinas de ótima qualidade, vendedores e assistência técnica com parceiros locais, mas o preço é inviável por causa do dolar baixo em relação ao real,” diz o Sr. Newton. A empresa também é colaboradora no âmbito social e tem forte relacionamento com o SENAI. Ela anualmente absorve jovens para a fábrica, com possibilidades de efetivação após 2 anos na PZ. Em 2006 16 jovens estão estagiando na empresa, recebem salários e treinamento profissional completo. Pavan Zanetti em sua casa Você encontra produtos finais das sopradoras PZ todo dia em sua vida. As máquinas dela atendem segmentos de mercado como embalagens para as indústrias de higiene e limpeza, cosméticos e farmacêutica. Neste mundo de embalagens plásticas sopradas incluem-se frascos para água sanitária, detergentes e desinfetantes, frascos para shampoo, creme rinse e desodorantes, mamadeiras, frascos para xaropes, até peças automotivas Sopro no molde engenheiradas como os distribuidores de ar interno para automóveis, reservatório de água e líquido de freio, e também ampolas estéreis para soros e outros medicamentos hospitalares. Como desafio, pretendem entrar na fabricação de sopradoras de PET, conhecida também como a embalagem de refrigerantes de 2 litros, e estão trabalhando para explorar com sucesso mais este nicho. Conversores de Freqüência VLT aumentam eficiência e diminuem paradas R No caso do plástico, para a transformação da matéria prima em produto final, exige-se um processo controlado com precisão. O processo utiliza o pré-requisito da extrusão da resina de polietileno de alta ou baixa densidade, ou outras matérias primas como polímeros e PVC, para gerar diversos produtos finais como embalagens e peças plásticas engenheiradas. Essas matérias primas estão peletizadas (pequenas bolinhas), em estado virgem, e pode-se acrescentar outros materiais como as rebarbas moídas do processo, que retornam ao ciclo de produção de plásticos soprados. “Com o aproveitamento das Danfoss | Drives em Ação Frascos soprados sobras ou rebarbas, nossas sopradoras atingem apenas 2% de perdas de processo, um desempenho excelente a nivel mundial,” diz Newton. Com foco na economia de tempo e dinheiro e na busca da qualidade, a PZ atingiu 95% de eficiência na parada das sopradoras. Por exemplo: até 2004 ainda se usava motores eletromagnéticos, com muita manutenção por quebra de componentes mecânicos como rolamentos, e por excesso de aquecimento da sopradora. Resultado: paradas constantes da sopradora e baixa produtividade. Agora com o uso de conversores de freqüência as paradas tornaram-se raras. Na parte superior da sopradora há uma extrusora, onde a matéria prima é aquecida por resistências elétricas em temperaturas médias de 180º C, e segue em processo de compressão física para perfeita homogenização do plástico, empurrada por uma rosca sem fim. Em resumo, a massa fundida pelo calor vira uma mangueira contínua também chamado parison, e entra no molde oco onde será soprada através da injeção de ar sob alta pressão, adquirindo a forma das paredes internas do molde. Nesse momen- to o molde é resfriado pelo próprio sopro e pelo auxílio de um chiller de água gelada, onde a temperatura cai rapidamente de 180 º C para 40º C, em torno de 12 segundos de ciclo total para um frasco de 1 litro. Quanto maior o frasco, o tempo do ciclo aumenta. Maior produtividade, repetibilidade e economia de energia O processo também requer versatilidade de alto nível para fabricar os vários tipos de produtos plásticos. Os VLTs da Danfoss comandam a velocidade da rosca sem fim da extrusora. Este controle preciso dará o ritmo da produção da sopradora, uma vez que o material sofre alterações físicas de volume no cilindro de extrusão, e sai verticalmente em forma de uma mangueira ou parison em alta temperatura. O VLT de uma sopradora tem que ser muito versátil, pois uma mesma sopradora faz peças de diferentes tamanhos e pesos, diferentes detalhes no molde, e a variação precisa da velocidade da saída do parison é importantíssima. doras os VLT AutomationDrive FC 300. “ Pode-se ter até 3 extrusoras no cabeçote de uma sopradora, para dar alta produção, e os VLTs que usamos podem ser de 5 hp até 100 hp, com ótimo desempenho. Testamos por 6 meses os conversores Danfoss antes de padronizá-los” explica Anderson Lima, comprador técnico da PZ. Após soprados, os frascos ou peças plásticas vão para a rebarbação automática, que consiste numa estação de acabamento. As sobras ou rebarbas são coletadas por esteiras transportadoras e levadas para moinhos. São moídas e voltam ao processo de extrusão, tudo automaticamente. Os VLTs também controlam esta alimentação automática de matéria prima, variando a rotação dos motoredutores das esteiras. Os benefícios encontrados pela PZ com os VLT Danfoss são visíveis, eles além de eliminar os problemas elétricos que ocorrem com o uso de variadores eletromagnéticos, agregam como vantagem a A Pavan Zanetti atualmente usa VLTs 2800 e 5000, e acaba de padronizar para todas as sopra- Danfoss | Drives em Ação 10 economia de energia elétrica. “Antes tinhamos 20% de perdas de energia consumida e muita geração de calor com os variadores eletromagnéticos,” explica Newton e completa: “Agora não temos estes problemas e a precisão de velocidade é total, dando altíssima estabilidade ao processo, conseguimos que a saída da mangueira ou parison seja perfeita, com total repetibilidade de tamanho e espessura, gerando alta produtividade”. Automação Industrial é fundamental Tanto na extrusão como no sopro os produtos de Automação Industrial Danfoss são fundamentais para a PZ, e aumenta a cada dia a aplicação de válvulas solenóide, pressostatos, transmissores de pressão e válvulas termostáticas AVTA. “No passado a empresa teve problemas com outras marcas de pressostatos, eles entupiam e travavam, causando problemas aos nossos clientes,” relata o Sr. Wiliam Augusto Correa, que trabalha na PZ há 35 anos, sendo responsável pela montagem e start up das sopradoras. “Quando descobri os pressostatos MCB 5000 Danfoss, anos atrás, eles foram testados e aprovados, aliás, são os únicos pressostatos do mercado que não travam, a sopradora funciona perfeitamente com eles”. As válvulas solenóide controlam toda água para circulação no cabeçote ou carretel, onde sai o parison, e na refrigeração do molde, o desempenho tem que ser perfeito. “Há 4 anos começamos testando as válvulas solenóide Danfoss com excelentes resultados de repetibilidade, pois as sopradoras trabalham com injeção de ar nos moldes até 6 vezes por minuto, e alta produção significa ausência de paradas da sopradora,” diz Anderson Lima, com 9 anos de PZ, um comprador totalmente integrado ao chão de fábrica. Ele completa: “Todos fornecedores de controles para automação foram testados de 4 a 6 meses, em sopradoras em operação nas fábricas dos nossos clientes, e os componentes Danfoss sempre corresponderam melhor ao trabalho árduo”. No caso das válvulas termostáticas modulantes, as AVTAs, eles obtiveram um melhor controle do fluxo de água para a refrigeração da extrusora. Se não houver um controle preciso no carretel do parison, a saída do material plástico não é estável em tamanho e espessura, perde-se qualidade, e no sopro sairão frascos com defeito, ora com paredes finas, ora muito grossas. A AVTA gerencia o fluxo da água no processo, conforme a oscilação da temperatura do material na rosca sem fim, mantendo a temperatura do parison constante, e a saída do material fica estável. Missão: aperfeiçoar sempre Com um padrão de comprimento e espessura estável, se evita paradas constantes da sopradora para reprogramar no PLC a saída do parison. O comprador Anderson Lima sempre pergunta aos engenheiros da Danfoss sobre as novidades - “queremos tecnologia avançada para aperfeiçoar nossas sopradoras, injetoras e extrusoras. Precisamos de parceiros líderes mundiais em tecnologia, testamos e aprovamos as novidades em componentes e drives que a Danfoss nos oferece constantemente, pois agregarão valor nas próximas máquinas da PZ,” ressalta Anderson. Exemplo disso é a sopradora modelo BIMATIC 3.6 D em fase final de montagem, que utiliza o VLT AutomationDrive FC 300 como destaque para impressionar os visitantes. Ela será exibida em junho de 2006 na segunda maior feira do mundo, a NPE em Chicago. Também pronta para embarque, encontramos na visita à PZ uma sopradora de grande porte sendo finalizada, a HDL 200 litros, comprada por um grupo Venezuelano. Esta sopradora possui dois VLTs 5000 para motores de 75 hp. Produzirá tanques de combustível para carros e caminhões. Para ser líder em seu segmento, a PZ Sopradora com VLT 2800 Danfoss | Drives em Ação 11 exige muitas características de seus fornecedores: - ter uma marca forte e reconhecida no mercado - atendimento comercial constante - suporte técnico que provoque inovações tecnológicas nas sopradoras - atendimento de normas internacionais e certificação ISO 9000 - preços viáveis “A Danfoss agrega tudo isso para a Pavan Zanetti, tem uma marca forte, produtos de qualidade reconhecida internacionalmente, além de ter assistência técnica local pulverizada no mundo todo. Estes benefícios tornam-se uma ferramenta de marketing forte, ajudam a vender sopradoras Pavan Zanetti no Brasil e na América Latina,” resume o Sr Newton Zanetti e finaliza - “Muitos clientes perguntam qual a marca de conversores de freqüência que usamos, e quando citamos Danfoss, ajuda muito no fechamento da venda”. Dicas Técnicas Técnicas de controle de movimento Os modernos processos industriais utilizam extensivamente, máquinas para a produção de produtos acabados. Tais máquinas são compostas de partes mecânicas, que realizam algum tipo de movimento. Os movimentos das partes mecânicas de uma máquina podem ser classificados em alguns tipos básicos (vertical, horizontal, circular), e a combinação dos mesmos resulta em movimentos complexos. Motores elétricos assíncronos convencionais, são extensivamente utilizados em máquinas industriais, devido às vantagens de baixa manutenção, alta robustez, facilidade de uso e instalação, em comparação a outros sistemas mecânicos, hidráulicos ou pneumáticos. O uso de modernos conversores de freqüência Danfoss para o acionamento dos motores elétricos traz vantagens antes nunca vistas, fruto do controle preciso de velocidade ou torque, e da funcionalidade avançada de dispositivos chamados Controladores de Movimento (Motion Controllers) que agregados aos conversores, transformam o conjunto em servo sistemas. A Danfoss com sua linha de conversores de freqüência VLT R , oferece soluções avançadas para controle de movimento, e neste artigo abordaremos os conceitos básicos, as vantagens de uso de conversores de freqüência Danfoss e todos os benefícios que os produtos Danfoss podem tra- zer aos clientes, em aplicações com Controle de Movimento. Aplicações de posicionamento e sincronismo No universo servo, há dois tipos de Aplicação amplamente utilizados em vários processos: - Posicionamento (Absoluto, Relativo e Touch Probe ) - Sincronismo ( Velocidade, Posição, CAM ) mento relativo, quando a origem do movimento atual não é fixa, porém é definida como a última posição antes do comando de posicionamento. Um posicionamento touch probre, ocorre quando a origem é fixa e o controlador de movimento inicia o posicionamento a partir da posição em que foi recebido um sinal externo que define a referência do movimento. Sistema típico de posicionamento utilizando conversores VLT Danfoss Iremos abordar cada um dos tipos distintos de aplicação e seus conceitos básicos, além do uso de Conversores Danfoss para controle de motores convencionais. Posicionamento Aplicações envolvendo posicionamento, normalmente trabalham com um percurso físico real representado por posições físicas que se relacionam diretamente com um determinado tipo de movimento (vertical, horizontal, circular ou a combinação deles). O movimento, portanto é “medido” em unidades de deslocamento sobre o percurso em questão. Os servo sistemas interpretam tais unidades como sendo usualmente os flancos positivos e negativos dos pulsos de encoder (quad counts) ou valores numéricos da posição enviadas por encoders absolutos instalados de forma direta ou indireta (via redução mecânica) no eixo da aplicação. Um posicionamento é absoluto quando tem sua origem fixa e definida sobre um percurso. Definimos posiciona- Danfoss | Drives em Ação 12 VLT R FC 300 MCO 305 Flux closed loop Posicionamento Carga Motor Enconder Neste tipo de aplicação acima, temos dois VLTs Danfoss (FC 300 + MCO 305 ou VLT 5000 + SyncPos), fazendo o controle de dois movimentos lineares. O movimento vertical do coletor de caixas, e o movimento horizontal do coletor de caixas. O ciclo da máquina começa com o movi- mento vertical ascendente e absoluto, já com o pacote de seis caixas devidamente coletado. Ao atingir a posição superior do movimento, o VLT do movimento vertical informa o VLT do movimento horizontal por meio de um sinal digital e este por sua vez, inicia o movimento horizontal que também é absoluto, posicionando o pacote de caixas, corretamente sobre a pilha a ser formada. Ao terminar este posicionamento, o VLT do movimento horizontal, informa o VLT do movimento vertical, e o mesmo inicia o posicionamento descendente, porém relativo, até que a altura certa do pallet (baseado na última posição relativa) seja atingida. Este movimento deve sempre considerar a altura da pilha de caixas no pallet e o próximo conjunto de caixas deve considerar a origem e o término do movimento, como sendo a última posição relativa atingida, função desta altura. O movimento sobre a pilha de pallets poderia também ser Touch Probe se forem instalados sensores que detectam a altura do pallet. Os VLTs recomeçam o ciclo retornando às posições iniciais e se comunicando via E/S digitais. Esta aplicação utilizou todos os conceitos de posicionamento. eixo do motor controlado). Através de um controlador PID interno, o erro é determinado e a correção é feita em função dos ganhos do PID de sincronismo. O resultado é o sincronismo preciso do Escravo em relação ao Mestre. Há normalmente, quatro tipos de Sincronismo: •Sincronismo de Velocidade (o Escravo se preocupa com a Velocidade do Mestre) •Sincronismo de Posição (o Escravo se preocupa com a Posição do Mestre) •Sincronismo de Posição com correção de Marca (elimina erros acumulativos através das marcas) •Sincronismo CAM Sistema típico de Sincronismo de Velocidade VLT R FC 300 MCO 305 Flux closed loop Sincronismo Enconder Mestre Sistema típico de Sincronismo de Posição VLT R FC 300 MCO 305 Flux closed loop Sincronismo Enconder Mestre Carga Enconder Escravo Motor Carga Sincronismo Aplicações envolvendo Sincronismo, sempre se referem a dois sistemas e/ou dois movimentos. O primeiro sistema é chamado de Mestre, o segundo sistema, de Escravo. O movimento do Mestre é transformado em sinais elétricos através de um encoder (absoluto ou incremental) e enviado ao escravo. O sistema escravo (FC 300 + MCO 305 ou VLT 5000 + SyncPos) recebe os sinais do encoder Mestre e compara com os sinais de realimentação do encoder Escravo (normalmente instalado no alimentação (à esquerda) gira com uma velocidade menor que o segundo cilindro e assim sucessivamente até o sexto cilindro (à direita). A necessidade de sincronismo se dá, pois a diferença de velocidade deve permanecer constante em toda a faixa operacional da máquina. Neste sistema em questão, utiliza-se um Mestre Virtual, gerado por um dos VLTs Danfoss. Este sinal de Mestre Virtual (sinal simulado de encoder) será a referência para todos os VLTs Danfoss, minimizando acúmulos de erros caso fosse um sistema de referências em cascata. Além disso, os VLTs Danfoss estão conectados em Load Sharing (divisão de carga através do barramento CC unificado) para que a energia regenerada pelo motor do drive de menor velocidade seja aproveitada, pelo de maior velocidade. Enconder Escravo Nesta aplicação acima (Calandra), a precisão no controle de velocidade é importante, pois a diferença de velocidade entre os cilindros determina um tensionamento e um estiramento preciso do material. O cilindro da Danfoss | Drives em Ação 13 Motor Esta aplicação acima é uma serra de tubos. É uma aplicação altamente dinâmica e precisa. O tubo é produzido continuamente e se move com velocidade constante. A tarefa principal é cortar o tubo em movimento sem romper a serra, em um comprimento pré determinado pelo usuário. Um encoder Mestre é instalado diretamente sobre a superfície do tubo contínuo. O sinal é enviado ao VLT Danfoss. O VLT Danfoss, controla a subida e descida da serra circular através de uma saída digital associada a um sistema pneumático que move a serra verticalmente. O VLT Danfoss também controla o motor acoplado a um sistema de rosca sem fim que executa um movimento paralelo da serra em relação ao tubo. Um encoder escravo acoplado diretamente no eixo do motor escravo, envia o sinal de posição da serra para o VLT Danfoss e este por sua vez, sincroniza em posição o ponto de corte, abaixando a serra circular enquanto o tubo se move, realizando o corte do tubo. Ao terminar o corte, o VLT comanda o sistema pneumático da serra para que a mesma suba, e o VLT Danfoss finaliza o ciclo, regressando a serra circular para a posição de origem do corte, em alta velocidade, economizando tempo no ciclo da máquina. O ciclo se repete desde então. Nesta aplicação em questão, utilizamos uma combinação de sincronismo de posição, e também posicionamento absoluto. Sincronizamos em posição o ciclo de corte, e Posicionamos regressando a serra circular para sua origem. Outra variação de estratégia de sincronismo é utilizar o sincronismo CAM (Cammes). Movimento CAM Na aplicação da serra, todo o movimento de corte e regresso pode ser executado por uma curva CAM. Sistema típico de Sincronismo de Posição com Correção de Marca VLT R FC 300 MCO 305 Flux closed loop Sincronismo Enconder Mestre Sensor Marca 1 Sensor Marca 2 Carga Enconder Escravo Motor correias transportadoras. Uma de Caixas, e outra de Ursos. A esteira das caixas é o sistema Mestre. Há um motor com velocidade fixa e um encoder acoplado ao seu eixo, enviando o sinal de posição do Mestre para o VLT. O VLT Danfoss controla o motor da esteira dos Ursos que possui um encoder também acoplado ao seu eixo. O movimento físico é convertido em sinal elétrico e enviado para o VLT. A posição do escravo fica sob total controle do VLT Danfoss. Há dois sensores, um instalado na esteira Mestre, e outro na esteira Escrava. Um sensor detecta caixas e o outro, ursos. Estes sensores enviam as chamadas “marcas” para o VLT Danfoss. O VLT sabe exatamente qual a distância entre as marcas. Quando o sensor de Caixas é ativado, o VLT aguarda pelo sinal do sensor de Ursos. No momento em que o sensor de Ursos é ativado, o VLT determina com exatidão a diferença de posição entre a caixa e o urso, corrigindo a posição do urso, acelerando ou desacelerando a esteira escrava, de modo que o Urso caia exatamente dentro da caixa. Marcas também são utilizadas para eliminar o que chamamos de erro acumulativo, normalmente originados por imprecisões mecânicas impossíveis de serem eliminadas na prática. Funções de um pequeno PLC Os sistemas de Controle de Movimento Danfoss (SyncPos e MCO 305) podem ser utilizados também para substituir pequenos PLCs em muitas aplicações onde não necessariamente se requeira Posicionamento ou Sincronismo. Este tipo de sincronismo de posição é definido como sendo um sincronismo onde o Escravo segue posições pré-definidas para toda a posição mestre. Nesta aplicação acima, temos duas Danfoss | Drives em Ação 14 Os opcionais SyncPos e MCO 305 são totalmente programáveis através de uma linguagem de programação familiar a usuários de Servo Sistemas. Módulo MCO 305 para controle de movimento Esta linguagem de programação é muito similar ao Basic, com todas as estruturas condicionais, sub-rotinas, operadores matemáticos e dezenas de funções, como temporizadores, contadores, comparadores lógicos e analógicos, PIDs customizáveis, além de Variáveis internas locais e globais. Tratam-se de dois opcionais que quando instalados nos VLTs Danfoss, estendem o número de entradas e saídas digitais do drive além de permitir total controle das entradas e saídas digitais e analógicas nativas do VLT. Os programas aplicativos podem ser escritos, editados e salvos num PC, através de um programa que roda em ambiente Windows. Sistemas Servo ou VLT Danfoss? Com o avanço dos processadores e das tecnologias de controle de motores assíncronos convencionais, muitas aplicações que antes eram realizadas apenas com sistemas de servomotor, hoje são totalmente viáveis utilizando os VLTs Danfoss. A limitação na verdade não é eletrônica e sim mecânica. Se compararmos um servomotor com um motor assíncrono convencional, há diferenças físicas (inércia, magnetização) que em aplicações que requeiram demasiada resposta dinâmica ou demasiado torque, os motores assíncronos convencionais não conseguem responder. Entretanto os modernos conversores Danfoss podem ser utilizados, pois atualmente disponibilizam algorit- Danfoss | Drives em Ação 15 mos de controle de motores de imã permanente, que são nada mais que servomotor. Novamente ressaltamos que a eletrônica do VLT Danfoss não apresenta quaisquer limitações inclusive no uso de sistemas que operam com servomotores de imã permanente. A última geração de conversores de freqüência Danfoss VLT FC 300 combinado com o módulo de controle de movimento MCO 305, controlando um servomotor de imã permanente AC, é uma solução de altíssima perfomance e resposta dinâmica, que substitui sistemas servos convencionais, trazendo todos os benefícios para o cliente fabricante de máquina e o usuário final. Autor: Marcos Mori [email protected] APLICAÇÃO 3 Caldeiras da J.C.T. na Colômbia Calderas J.C.T. S.A, fundada pela família Cardona Tobón em 1980, é atualmente a maior e mais importante empresa fabricante de caldeiras da Colômbia. É uma empresa 100 por cento colombiana, uma das poucas no país com certificação da ASME, (entidade mundial que aprova os processos de fabricação e segurança para esta classe de equipamentos). Sua produção média anual é de 60 caldeiras, de potências que oscilam entre 5 e 1200 Bhp (boiler horsepower) fabricadas na planta, e as de maiores potências são montadas no local de destino. As caldeiras fabricadas nesta categoria até 1.200 Bhp, são todas do tipo piro tubular, onde os gases quentes circulam dentro de tubos internos e esquentam a água de um tanque ao redor deles para produzir o vapor. Este desenho é o mais eficiente e compacto para caldeiras de potências até 2000 Bhp. Há vários anos na Colômbia, o carvão mineral tornou-se o combustível principal para as caldeiras industriais devido a dois fatores determinantes: o primeiro, as grandes reservas e jazidas que tem o país, e segundo o preço, que permite uma economia de custos enorme se comparado com outros combustíveis líqüidos como petróleo crú. Por este motivo, as caldeiras de carvão tem tanta importância no mercado nacional. Vantagens ao aplicar conversores de freqüência Danfoss | Drives em Ação 16 Aplicações em caldeiras de carvão são para a Danfoss Drives um mercado altamente importante, porque em uma caldeira típica média utilizam-se entre 3 e 6 conversores de freqüência, manejando principalmente cargas de torque variável como ventiladores e bombas, além de esteiras transportadoras de aço encadeadas, que são a grelha de arrastre do carvão. As caldeiras de carvão operam mediante um conjunto de ventiladores, um que sopra ar dentro da lareira da caldeira chamado ventilador forçado e outro que tira ar da lareira chamado ventilador induzido, que devem garantir as pressões de ar corretas para a combustão mais eficiente possível do carvão. O controle de fluxo de ar dentro da lareira da caldeira, é controlado com realimentação de sinais analógicos de pressão, um controlando a lareira e o outro a pressão do vapor. A regulagem do fluxo de ar proveniente dos ventiladores induzido e forçado, tradicionalmente tem sido manejada por dampers controlados por motores moduladores, tecnologia com amplas desvantagens frente ao uso atual dos variadores de velocidade eletrônicos. A entrada de água na caldeira se realiza mediante uma bomba centrífuga, que é controlada por um conversor de freqüência, em conjunto com um controle diferencial analógico de nível. Esta malha fechada deve adicionar água na caldeira na mesma proporção de produção de vapor. É um sistema com enormes vantagens comparado com o controle de nível tradicional por buracos. Há três anos, a empresa Calderas J.C.T., escolheu a tecnologia de Drives Danfoss como a mais completa e competitiva do mercado local para ser usada como solução nos sistemas de controle automático das caldeiras e devido a esta saudável relação entre as duas companhias, a Danfoss tem na atualidade um parque instalado em caldeiras de aproximadamente 100 conversores de freqüência distribuídos em diferentes tipos de indústrias, em todo o território colombiano. O engenheiro Luis Carlos Argote, chefe do departamento de engenheiros da empresa, diz, “Segundo nosso critério temos preferido os conversores de freqüencia Danfoss, depois de ter testado outros produtos, por múltiplas vantagens.” Como por exemplo: O modo que nos permite a con- Montagem final da caldeira figuração de vários ajustes, segundo a terminologia da Danfoss , facilita a programação de diferentes modos de operação, em manual ou automático e modo de baixo consumo. “A vantagem é a amigável configuração, que permite ao departamento de manutenção aprender rapidamente o modo de funcionamento do equipamento.” Outra característica muito desejável é o fato de realizar internamente o controle PID que economiza custos no momento de implementar uma aplicação que incorpore os atuais equipamentos. “Estas vantagens têm provado que o conversor Danfoss seja nosso preferido, e esperamos continuar nos beneficiando dessa tecnologia, que tanto destaca as características de nossas caldeiras,” segundo o senhor Argote. Dentro dos principais benefícios da instalação de conversores de frequência em caldeiras de carvão, podemos ressaltar os seguintes: ° Reduzir custos na instalação de motores moduladores com dampers (reduzir posterior manutenção) Danfoss | Drives em Ação 17 ° Cumprir as normas sobre emissões de dióxido de carbono. Co2, Co ( 300 ppm ) ° Reduzir os custos de controladores discretos PID, indicadores e outros. ° Melhorar a eficiência da caldeira ( > 80%) otimizando o processo de combustão do carvão, que se traduz em economia direta para o usuário final. ° Conceito de economia de energia em cargas quadráticas, ampla vantagem como argumento de venda para o cliente final. ° Automatizar o processo, melhorar a precisão e o tempo de resposta do sistema, fazendo-o mais flexível. ° Ser mais competitivo, tecnologia de ponta no mercado mundial. Certificado de qualidade ASME. ° Conexão monofásica de Drives em caldeiras móveis para áreas rurais, onde a alimentação trifásica não está disponível. ° A versatilidade do drive já o faz apto para os diferentes modos de configuração tais como Manual, Automático, Manutenção, isto se atinge facilmente pelo sistema de configuração por página de ajuste. No final do ano passado, a Calderas J.C.T. fabricou a maior caldeira de carvão com grelha viageira fabricada neste país, com 1200 Bhp de capacidade de vapor, para a empresa têxtil mais importante de Bogotá, na qual se utilizaram em total oito conversores de freqüencia Danfoss de diversas potências. Para o manejo do ventilador induzido, utilizou-se um conversor VLT R 6000 HVAC, versão especializada em manejo de cargas quadráticas, com potência de 125 hp; para os ventiladores forçados utilizaram-se dois conversores VLT 6075; para a bomba de água principal utilizou-se um VLT 6016 e para as duas grelhas viageiras que alimentam o carvão na lareira, utilizaram-se VLT 2800, gama vectorial compacta. A partir desse projeto, iniciaram-se os testes com a última e mais avançada tecnologia mundial de Drives, o VLT FC 300 AutomationDrive da Danfoss, atingindo excelentes resultados, operando a grelha viageira em baixos níveis de velocidade, característica que o faz muito desejável para sua proteção em momentos de baixo consumo e economia significativa de custos de fabricação. Mesmo que o motor da grelha utilize uma caixa redutora mecânica especial com uma relação muito alta, adicionalmente é requerido um conjunto de pinhões e transmissão externa por polias que permita uma velocidade final da grelha muito baixa por segundo, quase imperceptível à vista. Para eliminar a instalação mecânica de polias, o conversor tem que operar em velocidades inferiores a 0,5 Hz, mantendo o máximo torque com toda a carga, que garanta um movimento uniforme e preciso da grelha composta de milhares de elos de aço entrelaçados representando um peso de até 7,5 toneladas. O sistema Flux Vector em malha aberta do VLT FC 302 AutomationDrive, permitiu uma fácil configuração do sistema garantindo os exigentes requerimentos de torque sem a necessidade de realimentar o drive com si- Danfoss | Drives em Ação 18 nal de encoder (sensorless), com isso reduziram-se os custos de fabricação correspondentes à etapa de redução externa por pinhões. Assim mesmo, devido à alta flexibilidade do conversor VLT FC 300, foi possível fazer escolha entre duas opções de display, um gráfico alfanumérico avançado e outro só numérico mais econômico e apropriado para esta aplicação do fabricante de máquina. Para o futuro, o VLT AutomationDrive da Danfoss, será o padrão para o controle preciso e com melhor custo benefício da grelha transportadora do carvão. A projeção da empresa Calderas J.C.T. para os seguintes anos, é se constituir na melhor alternativa da América Latina para prover soluções para a necessidade de geração de vapor a baixo custo, posicionando-se sobre a concorrência internacional, principalmente proveniente de países como a África do Sul. Agradecemos a Calderas J.C.T. pela confiança depositada na tecnologia Danfoss Drives na Colômbia e temos certeza que vamos continuar sendo a melhor alternativa para controles de movimento nas Caldeiras de carvão para todos os projetos futuros da companhia. Danfoss América Latina BRASIL Danfoss do Brasil Rua Nelson Francisco, 26 Bairro do Limão 02712-100 São Paulo – SP, BRASIL +55 (11) 2135 5400 0800 701 0054 (11) 9101-6131 ou (11) 6481 6032 (24h Serviço para Drives) www.danfoss.com.br ARGENTINA Danfoss S.A. San Lorenzo 4310, Bs. As., Munro 1605 Buenos Aires, ARGENTINA +54 11 4756 4200 CHILE Danfoss Industrias Ltda. Calle Cordillera 331, Módulo D14 Santiago Quilicura, CHILE +56 (2) 5200800 COLÔMBIA Avenida 82 nº 12-18 Edifício Interbolsa BOGOTÁ +57 1 623 7886 MÉXICO Danfoss Industries S.A. de C.V. Carretera Miguel Aleman # 162 66600 Apodaca, 81 Nuevo León, MÉXICO +81 8156 5683, 5685 y 5687 PERU Danfoss S.R.L. Av. Nicolas Ayllón 2931 - of. 6 Lima 10, Peru +51 1478 0808 Encontre seu distribuidor local ou representante de vendas no Brasil através do site www.danfoss.com.br VENEZUELA Zona Municipal Norte Av. Norte -Sur c/c Este-Oeste n° 92-105 Centro Comercial L.D. Centro Galpón B-3 Valencia, Estudo Carabobo, VENEZUELA +58 241 832 4444

Download