Universidade Federal de Pernambuco

Centro de Tecnologia e Geociências

Departamento de Engenharia Mecânica

CONFORMAÇÃO PLÁSTICA

Professor: Tiago de Sousa Antonino

SUMÁRIO

Metalurgia da Deformação

Aspectos Metalúrgicos da Mecânica do Contínuo

Cálculo de Esforços nos Processos de Conformação

Forjamento

Extrusão

Trefilação

Laminação

Conformação de Chapas

A METALURGIA DA DEFORMAÇÃO

Modelo atômico:

Utiliza-se o modelo proposto por Bohr que considera o

átomo como sendo constituído por um núcleo em torno do

qual circulam os elétrons em órbitas bem definidas.

Ligação Metálica:

Produzida pela interação entre um núcleo de carga positiva

que atrai os elétrons (livres) compartilhados por diversos

núcleos.

A METALURGIA DA DEFORMAÇÃO

Modelo Cristalográfico:

Os

átomos são considerados como esferas rígidas

que ocupam posições no espaço gerando figuras

geométricas (sólido 3D) bem definidas (cristais).

A METALURGIA DA DEFORMAÇÃO

Deformação:

Cisalhamento

entre planos (densos)

de maior distância entre si e

sempre numa direção compacta.

A METALURGIA DA DEFORMAÇÃO

DESLIZAMENTO (CISALHAMENTO)

–

SISTEMAS

DE

Rede CFC:

4 Planos {1 1 1} e 3 direções <1 1 0>

12 sistemas de deslizamento (fácil).

A METALURGIA DA DEFORMAÇÃO

DESLIZAMENTO (CISALHAMENTO)

–

SISTEMAS

DE

Rede CCC:

6 Planos {1 1 0} e 2 direções <1 1 1>

12 sistemas de deslizamento fácil.

A METALURGIA DA DEFORMAÇÃO

DESLIZAMENTO (CISALHAMENTO)

–

SISTEMAS

DE

Rede HC:

1 Plano {0 0 0 1} e 3 direções <1 1 -2 0>

3 sistemas de deslizamento fácil.

A METALURGIA DA DEFORMAÇÃO – SISTEMAS VARIANTES

Rede CCC:

6 Planos {1 1 2} e 2 direções <1 1 1>

12 sistemas de deslizamento fácil

6 Planos {1 2 3} e 2 direções <1 1 1>

12 sistemas de deslizamento fácil

A METALURGIA DA DEFORMAÇÃO – DISCORDÂNCIAS

Discordâncias: Defeitos em linha que, inicialmente,

auxiliam a deformação (reduzindo a tensão de

cisalhamento) porém, à medida que interagem entre

si ou com partículas, formam barreiras que

gradativamente elevam a tensão necessária à

continuidade da deformação.

Vetor de Burguers: Característica principal de uma

discordância, fornecendo sua magnitude (módulo) e direção

de deslizamento.

A METALURGIA DA DEFORMAÇÃO – VETOR DE BURGUERS

b

a0

u2v2w2

1

2

Módulo

Ex:

Considere um deslizamento do vértice (0, 0, 0) até a região central

de uma das faces (1/2, 1/2, 0).

a0

A METALURGIA DA DEFORMAÇÃO – VETOR DE BURGUERS

O vetor de Burguers que caracteriza este deslizamento é dado

por:

b

a0

1 1

4 4

1

2

a

0

2

A discordância nesta direção cujo módulo é

a0

b 2

110

b

a

0

2

é dado por:

A METALURGIA DA DEFORMAÇÃO – VETOR DE BURGUERS

Se o deslocamento for do vértice (0, 0, 0) até o

centro do cubo (1/2, 1/2, 1/2), o módulo do

vetor de Burguers e a discordância associada a

este deslizamento será:

b

a

a0

b 2

0

3

2

111

Módulo

Discordância

associada

A METALURGIA DA DEFORMAÇÃO – INTERAÇÕES ENTRE DISCORDÂNCIAS

As discordâncias interagem espontaneamente

desde que a energia da resultante for menor

ou igual à energia da discordância de origem.

Considerando-se

que

U

(energia

da

deformação) α |b|2, podemos escrever:

|b1|2 + |b2|2 ≥ |b3|2 (Associação)

|b1|2 ≥ |b2|2 + |b3|2 (Dissociação)

Reações

Espontâneas

A METALURGIA DA DEFORMAÇÃO – DISCORDÂNCIAS NA REDE CCC

Τ // [1 0 0]

Considerando as discordâncias d 1 e d 2 :

d1

1 1

2 1

a

d2

0

d1 d 2

a 111

0

2

a0

a0 202 101

0

1

1

111

a0

2 1 2

2

a

A METALURGIA DA DEFORMAÇÃO – DISCORDÂNCIAS NA REDE CCC

Representação esquemática da

interação entre discordâncias da

rede CCC.

Está contida no plano (0 1 0) que, por não ser um plano de deslizamento fácil,

ficará bloqueada (ou embarreirada).

Ex: Considerem as discordâncias d 3 e d 4 e respondam:

a) Qual a discordância resultante?

b) Em que plano está contido?

a 111

d3

0

2

d4

2 111

a

0

A METALURGIA DA DEFORMAÇÃO – DISCORDÂNCIAS NA REDE CCC

A METALURGIA DA DEFORMAÇÃO – DISCORDÂNCIAS NA REDE CFC

a

0

d1 2 110

d1 d 2

d2

2 110

a

0

a0

110 110 a0 100

2

2

a

0

A METALURGIA DA DEFORMAÇÃO – DISCORDÂNCIAS NA REDE HC

A METALURGIA DA DEFORMAÇÃO – ANEL DE DISCORDÂNCIAS

Y e w – Discordâncias em cunha

Z e x – Discordâncias em hélice

Deslizamento Cruzado

Um anel de discordância xyzw sob

a ação de um carregamento

externo, se expande na direção [1 1 0]. Ao encontrar um obstáculo o

anel cruza (linha [1 0 -1]) e passa a

deslizar no plano (1 -1 1) na

direção [-1 -1 0]. Contornado o

obstáculo, o anel volta a deslizar

no plano de origem.

A METALURGIA DA DEFORMAÇÃO – ENCRUAMENTO EM MONOCRISTAIS

Experimento realizado por

Seegar com monocristais

de alumínio

Estágio I – Basicamente um único sistema de deslizamento é posto

em atividade. Os planos deslizam livremente sem interação de

discordâncias (escoamento planar);

Estágio II – Terminada todas as possibilidades de deslizamento de

um único sistema, outros sistemas passam a deslizar

simultaneamente, gerando barreiras (discordâncias bloqueadas);

A METALURGIA DA DEFORMAÇÃO – ENCRUAMENTO EM MONOCRISTAIS

Obs.: A elevação da tensão necessária à

continuidade da deformação é chamada de

encruamento.

Estágio III – Em torno das discordâncias

bloqueadas é formado um campo de tensão que,

de tão intenso, produz a escalagem de algumas

discordâncias que voltam a deslizar em planos

paralelos (mecanismo de deslizamento cruzado).

A tensão de escalagem depende da temperatura

(atividade atômica). Quanto maior a temperatura

menor a tensão de escalagem.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

DEFORMAÇÃO EM MATERIAIS POLICRISTALINOS

Policristal:

Aglomerado

de monocristais que se

justapõem uns aos outros através de uma

interface com grande quantidade de defeitos

(discordâncias e lacunas).

A interface é denominada de contorno (de

grão) e os monocristais de grãos.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DOS CONTORNOS DE GRÃO

Sendo uma região de grande quantidade de

defeitos, os contornos de grão têm um papel

restritivo em relação a deformação.

Portanto,

quanto menor o tamanho de grão (maior

número de contornos) mais duro é o material.

A restrição à deformação depende do grau (ou

ângulo) de desorientação entre os monocristais

justapostos.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DOS CONTORNOS DE GRÃO

Justaposição de dois monocristais

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DOS CONTORNOS DE GRÃO

Baixo grau de desorientação:

Ângulos menores que 1º, onde a região de contorno pode

ser acomodada por um arranjo regular de discordâncias.

Este contorno é considerado de baixa energia (elástica) e

portanto demanda pouca energia para deformar-se.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DOS CONTORNOS DE GRÃO

Alto grau de desorientação:

Os ângulos entre os monocristais (grãos) que se justapõem

são elevados e o contorno tem elevada densidade de

defeitos. Sendo considerado um contorno de alta energia e

de difícil deformação.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DO TAMANHO DE GRÃO

Hall e Petch mostraram que:

k D

e

i

1

2

Quanto maior o tamanho do grão menor a resistência.

Considere o seguinte experimento com alumínio (99,9% puro)

deformado severamente:

Resultado obtido: HV(1) > HV(2) > HV(3)

H – hardness

V - Vickers

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DO TAMANHO DE GRÃO

Justificativa:

Em

grãos de grande tamanho a deformação

plástica não é homogênia ao longo de uma

diagonal.

Em materiais de grãos pequenos, a deformação é

mais homogênia, o gradiente de dureza não é

significativo.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DO TAMANHO DE GRÃO

Comparativo entre G e g:

Região “δ“

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

INFLUÊNCIA DO TAMANHO DE GRÃO

Curva σ x ε:

g

G

εG

εg

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

TRABALHABILIDADE DOS MATERIAIS

Do ponto de vista termodinâmico, os processos

de conformação plástica podem ser

classificados como:

Trabalho

a quente: Aquele realizado sob condições

de temperatura e taxa de deformação nas quais os

efeitos da deformação (encruamento) são

eliminados instantaneamente após o processo.

Trabalho a frio: Aquele realizado sob condições de

temperatura e taxa de deformação nos quais os

efeitos da deformação não são restaurados.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

MANUTENÇÃO DA TRABALHABILIDADE

Estágio I (Recuperação) – Restauração de propriedades ligadas a defeitos pontuais

(propriedades físicas em geral).

Estágio II (Recristalização) – Restauração das propriedades mecânicas e da

microestrutura.

Estágio III – A alta temperatura favorece a difusão intergranular promovendo o

crescimento (efeito indesejável).

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

LIMITES DE TEMPERATURA

P3 > P2 > P1 (Potência

da Máquina)

Região de trabalho a

quente (entre as curvas

de Wisotérmico e de fusão

ou fragilização)

Região de trabalho a frio

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

TENSÃO DE ESCOAMENTO

A tensão necessária à manutenção do escoamento e depende

da temperatura e da taxa de deformação.

Para qualquer condição de T e (dε/dt) a tensão de escoamento

será sempre dado pelo valor instantâneo (função da

deformação).

Para um nível de deformação de ε1 a

tensão de escoamento será σ1, para um

nível ε2 a tensão será σ2 e assim por

diante (ponto sobre a curva).

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

DETERMINAÇÃO DA TENSÃO DE ESCOAMENTO

Compressão sem atrito:

Para um instante qualquer:

P

e A

A

D

2

e

4

4P

D

2

Em processos de conformação ΔV = 0 → V = V0 = cte.

D0

2

4

h0

D

4

2

2

h

D

2

Dh

0

h

0

e

4 Ph

D0 h0

2

e f P, h

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

DETERMINAÇÃO DA TENSÃO DE ESCOAMENTO

Casos reais (Práticos):

Barreiras de atrito ou áreas de

fluxo restringido.

Pequenas alturas em relação a D –

Risco de choque das barreiras de

atrito.

Grandes alturas em relação a D –

Risco de flambagem.

Em processos de conformação usa-se um valor

intermediário de D/h entre as condições de choque de

barreiras e flambagem. Na prática D/h ≈ 1/2.

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO – LEI

POTENCIAL DO ENCRUAMENTO

Aula

no quadro

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

CONDIÇÃO DE ESCOAMENTO

Aula

no quadro

ASPECTOS METALÚRGICOS DA MECÂNICA DO CONTÍNUO –

CRITÉRIO DE VON MISES

Aula

no quadro

CÁLCULO DE ESFORÇOS EM PROCESSOS DE CONFORMAÇÃO

PLÁSTICA – MÉTODO DA DEFORMAÇÃO HOMOGÊNEA

Aula

no quadro

CÁLCULO DE ESFORÇOS EM PROCESSOS DE CONFORMAÇÃO

PLÁSTICA – MÉTODO DO DIAGRAMA DE BLOCOS

Aula

no quadro

FORJAMENTO

É

o processo de fabricação por

conformação plástica no qual a forma do

componente fabricado é produzida por

esforços compressivos (intermitentes).

Modos de forjamento:

Forjamento

Livre

Forjamento em Matrizes

FORJAMENTO LIVRE (RECALQUE)

Realizado

entre

placas

planas

não

necessariamente paralelas e sem restrição

lateral.

FORJAMENTO LIVRE - UTILIZAÇÃO

Produção de pré-formas para etapas

posteriores (forjamento em matriz);

Melhoria (adequação) da estrutura metalúrgica

de materiais (tarugos) fundidos. Ver figura

abaixo.

Estrutura bruta de fusão

Estrutura após o forjamento

FORJAMENTO EM MATRIZES (FECHADA)

A partir de uma pré-forma, uma peça pode ser

acabada num forjamento em matriz;

A matriz é normalmente um bloco bi-partido,

onde a parte superior (punção) e a inferior

(bloco) têm cavidades que se complementam.

Punção

Bloco fixo

EQUIPAMENTOS DE FORJAMENTO

Prensa mecânica

Prensa hidráulica

Prensa mecânica ou martelo

de forjar

Prensa hidráulica ou prensa

de forjar

TAXA DE FORJAMENTO

.

d

( Definição)

dt

d

dh

h

0

VV

h

0

s .

1

1

h

0

Para o forjamento

dh

dh

V V (Velocidade Vertical)

dt

dt

ESTIMATIVA DOS ESFORÇOS

Área transversal

PK

_

A

T

Tensão de escoamento

média (σ = f(T))

Constante de restrição

TENSÕES INDUZIDAS (DURANTE FORJAMENTO)

Devido ao atrito (formação de áreas de fluxo

restringido) o escoamento fica confinado na

região central da peça.

Com estas considerações acima é

importante considerar a relação entre o

diâmetro e a altura (D/h).

HÁ DOIS CASOS A CONSIDERAR

1º caso: D/h grande

Após

Tensões residuais que poderão

ser

aliviadas

durante

a

recristalização.

2º caso: D/h pequeno

Após

A grande altura impede que a

deformação seja sentida na região

central da peça.

Tensões residuais que só

poderão ser aliviadas por

recristalização.

DIAGRAMA CARGA VS. REDUÇÃO DE H – EFEITO DA RELAÇÃO

D/H.

Valores muito pequeno de h →

risco de barreiras se tocarem.

(D/h) ≈ 1/2 → Relação

próxima da ideal.

Valores muito grande de

h → risco de flambagem.

EFEITO DO ACABAMENTO SUPERFICIAL

DEFEITOS PRODUZIDOS POR TENSÃO INDUZIDA

Superfícies com

recristalização):

T

abaixo

Trincas longitudinais produzidas quando a

tensão local excede a tensão de ruptura.

de

TR

(temperatura

de

Trincas circunferenciais produzidas por

tensões residuais que excedem o valor da

ruptura. (Após o processo)

TENSÕES RESIDUAIS DE ORIGEM TÉRMICA

Durante o resfriamento de peças com

geometrias complexas poderão surgir

gradientes de tensão provocando

empenos.

Trincas poderão surgir quando fortes

contrações acontecem.

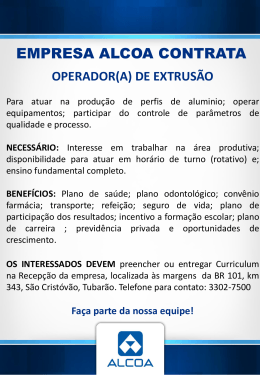

EXTRUSÃO

Processo usado para fabricação de perfis de seções diversas

(vazadas ou compactas).

Neste processo, o perfil é formado por forças compressivas

indiretas que a matriz exerce sobre o material.

Container

Matriz

Material

Êmbolo ou pistão

Processo de extrusão

Alguns dos possíveis perfis de extrusão

TIPOS DE EXTRUSÃO – EXTRUSÃO DIRETA

Processo de extrusão direta

Carga vs. Deslocamento do êmbolo no

processo de extrusão direta

TIPOS DE EXTRUSÃO – EXTRUSÃO DIRETA

0 – i: Acomodação do material no container e

deformação elástica (material e equipamento);

Ponto i: Início da extrusão (rompimento);

i – f: Redução gradativa da área resistente

(atrito) diminuindo o valor da carga;

A partir de f: As áreas de estagnação (fluxo

restringido) são tocadas e o valor da carga

cresce assintoticamente com o deslocamento

do êmbolo.

EXTRUSÃO INDIRETA

Processo de extrusão indireta

Carga vs. Deslocamento do êmbolo no

processo de extrusão indireta

EXTRUSÃO INDIRETA

Vantagem:

Não existe movimento relativo

entre o material e o container (atrito

confinado na matriz);

Desvantagem:

Limitação

de

comprimentos.

FERRAMENTAS DA EXTRUSÃO (MATRIZES)

Matriz de face plana: Usada para extrusão de

materiais dúcteis.

Paralelo (redução)

Ângulo de alívio

FERRAMENTAS DA EXTRUSÃO (MATRIZES)

Matriz de face cônica: Usada para extrusão de

materiais de alta resistência.

Obs.: A conicidade diminui a região de fluxo

restringido.

OUTROS TIPOS DE EXTRUSÃO – EXTRUSÃO POR

IMPACTO

Fabricação de rebites, pinos e hastes para

parafuso.

Etapas do processo de extrusão por

impacto

Processo de extrusão por impacto em

dois estágios

EXTRUSÃO DE REVESTIMENTO

Revestimento Plástico, cerâmico, etc.

EXTRUSÃO DE PRÉ-FORMA

Escovas para motores CC, eletrodos, grafites,

perfis, etc.

EXTRUSÃO DE PERFIS VAZADOS

Parte posterior (perfil)

Parte anterior

Matriz de extrusão para tubos sem costura

Sentido de extrusão

EXTRUSÃO HIDROSTÁTICA

Desvantagem do processo: Necessidade de

uma pré-forma na extremidade.

Dificuldade operacional: selo

mecânico.

EXTRUSÃO EM CANAL ANGULAR

Método usado para refino de grãos;

O grão é cisalhado diversas vezes e chega a

atingir a escala nanométrica.

LUBRIFICAÇÃO NA EXTRUSÃO

Sem lubrificação:

Gerando

casca cilíndrica;

Uso de antiaderente (liga quase cristalina).

Com lubrificação:

Lubrificantes para Extrusão

BT (ambiente < T < 1000ºC)

AT (T > 1000ºC)

Graxas, MoS2, Asfalto, mica

betonita, etc.

Vidro (micro-esferas) e pós de

rochas a base de feldspato.

DESEMPENHO DO LUBRIFICANTE

A lubrificação é eficaz quando o perfil de

velocidade e as linhas de fluxo são paralelas.

Linhas de

fluxo

Perfil de

velocidade

DESEMPENHO DO LUBRIFICANTE

A lubrificação é inadequada quando os perfis

de velocidade e as linhas de fluxo sofrem

curvatura ao longo do container.

DESEMPENHO DO LUBRIFICANTE

A lubrificação ineficaz ou a ausência desta gera linhas de fluxo

e perfis de velocidade extremamente perturbados. (lubrificação

pegajosa).

Obs.: Efeito semelhante (lubrificação pegajosa) é quando o material préaquecido é colocado num container frio. Durante a deformação (“casca dura miolo mole”) será gerado gradientes de tensão e, por consequência, de

deformação que perturbarão as linhas de fluxo e perfis de velocidade.

ESTIMATIVAS DE ESFORÇOS DE EXTRUSÃO

Área do tarugo

(inicial)

F

A K ln

0

A0

AF

A0/AF – Razão

de extrusão

Constante de extrusão

Área do perfil

extrudado

DEFEITOS DE EXTRUDADOS

Riscos produzidos por desgaste no

paralelo da matriz

Rugas produzidas por desalinhamento

da matriz

TREFILAÇÃO

Processo usado para produção de fios e arames e, eventualmente,

pode ser usado para corrigir dimensões de tubos e perfis vazados;

O processo consiste em tracionar-se um fio através de uma

ferramenta cônica (fieira) objetivando-se a redução da seção;

Neste processo, a redução é feita pela reação da matriz sobre o

material auxiliado pela estricção.

Esforços desenvolvidos durante

o processo de trefilação.

A FIEIRA

Ferramenta utilizada no processo de trefilação.

A FIEIRA

Lubrificante seco:

sabão seco em pó a

base de Na, Li ou Ca

Caixa porta-ferramenta da trefila.

MATÉRIA PRIMA PARA A TREFILA

Fio máquina (ϕ = 5,50 e 6,34mm) → produto

siderúrgico produzido por laminação a quente;

O fio máquina apresenta um fina “carepa”

constituída de diversos óxidos;

Esta

carepa muito dura, quando não removida, atua

como abrasivo, reduzindo drasticamente a vida útil da

fieira;

Tradicionalmente, a eliminação desta carepa de

óxidos é realizada por um processo de decapagem

química ou mecânica.

DECAPAGEM QUÍMICA

T=40ºC

Solução a 20% de

H2SO4 ou HCL

As bobinas são neutralizadas

(CaO) ou banho passivador a

base de cianeto de sódio (10%).

Secagem numa estufa →

Para trefilaria

DECAPAGEM MECÂNICA

A flexão alternada quebra toda a carepa de

óxido. Como garantia, o fio máquina sofre uma

escovação final.

Decapagem mecânica do fio máquina.

Escovação

mecânica

PROCESSAMENTO DO FIO MÁQUINA (APÓS DECAPAGEM)

Apontamento: feito por laminador ou desgaste

em rebolo;

Soldagem (emenda) de topo: Tornar possível a

trefilação contínua de várias bobinas.

A ser removido por

esmerilhamento.

Processo de soldagem do fio máquina.

SEQUENCIAMENTO DE REDUÇÃO

Critério: deformação homogênia.

Todos

os

grão

alongam-se

homogeneamente na direção da

deformação.

Na prática são empregados reduções entre 17 e 22%,

excluindo-se a primeira e a última.

SEQUENCIAMENTO DE REDUÇÃO

Ex:

6,35→6,035(5%)

→5,009(17%)

→3,45(17%) →3,20(≈7%).

6,35

→6,035(5%) →4,707(22%)

→3,20(13%).

→4,16(17%)

→3,671(22%)

A última sequência deve ser a escolhida

(menor número de passes), desde que a

deformação em cada passe seja homogênia.

EQUIPAMENTO PARA TREFILAÇÃO

Equipamento usado para trefilação.

Trefiladora de cabeçotes múltiplos.

TRABALHO REDUNDANTE

Trabalho redundante: É o gasto suplementar de energia, além

daquela produzida pelo atrito;

Considerando-se uma redução numa fieira de atrito desprezível, o

trabalho redundante pode ser determinado da seguinte forma:

Esforços em tração uniaxial (σU) e

em trefilação (σT).

TRABALHO REDUNDANTE

Deformação plástica (ε) por tração uniaxial (σU);

Deformação plástica (ε) por trefilação (σT);

Com (σT) é possível deformar-se (ε*) por tração

uniaxial;

A área sob a curva produzido pela diferença

entre ε* e ε é proporcional à energia por

unidade de volume do trabalho redundante

(UR).

INFLUÊNCIA DO ÂNGULO DE REDUÇÃO

UT = UP + UA + UR

α*- ângulo ótimo.

Influência do ângulo da fieira na energia dissipada.

TENSÕES RESIDUAIS (TEXTURA DE DEFORMAÇÃO)

Deformação excessiva:

Alongamento majoritário de

grãos da região central.

Após sucessivos passes com

esta condição.

TENSÕES RESIDUAIS (TEXTURA DE DEFORMAÇÃO)

Pequenas deformações:

Alongamento majoritário dos

grãos da superfície.

Após sucessivos passes com

esta condição.

Obs.: A baixa profundidade da

deformação deve-se ao baixo valor

da reação (P) na fieira.

TENSÕES RESIDUAIS (TEXTURA DE DEFORMAÇÃO)

Condição ideal para trefilação:

Deformação homogênea

dos grãos em todos os

passes.

TRATAMENTOS TÉRMICOS INTERMEDIÁRIOS

Recozimento (para recristalização):

Aços de baixo

carbono e ligas

não ferrosas

Aços de alto

carbono

LAMINAÇÃO

É um processo usado para fabricação de chapas, lâminas ou folhas

(laminados planos) ou tarugo, vergalhões e perfis (laminados não

planos).

Neste processo, a conformação é feita por esforços compressivos

combinados a esforço de cisalhamento devido à rotação dos cilindros.

Do ponto de vista termodinâmico a laminação pode ser considerada a

quente (T>TR) ou a frio (T<TR). TR – Temperatura de Recristalização.

PR

FA

h0

Compressão e cisalhamento no processo de laminação.

hf

LAMINAÇÃO A QUENTE

Sequência no processo de laminação a quente.

COMPONENTES BÁSICOS DE UM LAMINADOR

TIPOS DE LAMINADORES

São classificados em função do número de

rolos (ou cilindro):

Laminador

Duo;

Laminador Trio;

Laminador Quádruo.

LAMINADOR DUO

Constituído por dois cilindros que giram no

sentido da laminação.

Uso: Operação de desbaste onde pequenas

reduções são empregadas.

Representação esquemática de um laminador duo.

LAMINADOR DUO

Variante – Duo reversível – Os rolos giram nos

dois sentidos (vai e volta) possibilitando uma

dupla redução no mesmo laminador.

Uso:

desbaste – fábricas de pequeno

comprimento.

LAMINADOR TRIO

Empregado para reduções intermediárias.

Como sofrem flexões menores que no caso

anterior, reduções maiores podem ser

empreendidas.

FLEXÃO DO CILINDRO DE LAMINAÇÃO

Rolo fletido pelo empuxo (reação

do material sobre o cilindro)

Flexão produzida pelo empuxo do material sobre os rolos.

FLEXÃO DO CILINDRO DE LAMINAÇÃO

Área de contato

Quanto maior o diâmetro do cilindro (maior área de contato) maior o empuxo.

Por outro lado, quanto menor o diâmetro maior é a flexão do cilindro. Como

resolver este problema?

LAMINADOR QUÁDRUO

Aplica-se a qualquer etapa do processo, do

desbaste ao acabamento.

Rolo de apoio

(minimizar a flexão)

Rolos de redução

(pequenos diâmetros

grandes reduções)

LAMINADORES

Laminadores para perfis especiais.

CONTROLE DE LAMINADORES

Relativo ao material

(deformação plástica)

Relativo ao

laminador

(deformações

elásticas)

Molejo de um laminador:

Variação da tensão de

escoamento para σ0’.

ASPECTOS GEOMÉTRICOS DA LAMINAÇÃO

Geometria da laminação: contato metal/rolo.

h Rh

L

R

2

P cos( ) P R sen( ) (Condição

Rh

tg( )

tg( ) L h

h

R 2 R 2

Tensões que atuam no rolos cilíndricos: Condição de

puxamento dos rolos.

2

2

LP R

2

P

R

P

2

h

R h ( No Lim ite)

R

de Puxam ento dos rolos) tg( ).

h

.

R

h R .

2

Max

CONSIDERAÇÕES SOBRE O PONTO NEUTRO (PN)

Em “E” a velocidade do rolo é

maior que a do material;

Em “S” a velocidade do rolo é

menor que a do material;

Entre “E” e “S” deve existir

um ponto cuja velocidade

relativa, entre o rolo e o

material, é nula. Este ponto é

denominado de ponto neutro.

DESLOCAMENTO DO PN

Tração avante – Desloca o PN para entrada dos rolos;

Tração a ré – Desloca o PN para a saída dos rolos;

De acordo com a condição de

escoamento de Von Mises (σ1 - σ3 =

σ0’), com aplicação das tensões avante

e a ré:

e p .

p .

1

R

A

3

'

0

Efeito da tração avante e tração a ré.

R

A

DEFEITOS DE LAMINADOS

Considerando-se LP/h0 < 0,60

Tensões induzidas após a laminação.

DEFEITOS DE LAMINADOS

Considerando-se LP/h0 >0,65

DEFEITOS DE LAMINADOS

Defeitos de laminação produzidos pela flexão dos rolos:

Defeitos produzidos por flexão positiva

dos rolos.

Defeitos produzidos por flexão negativa

dos rolos.

Download