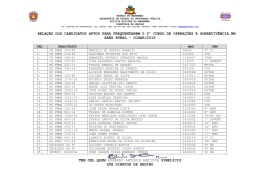

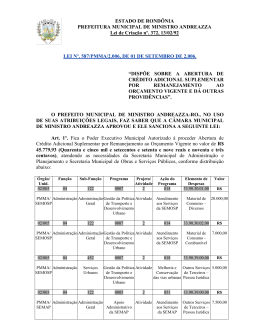

13º Congresso Brasileiro de Polímeros 18 e 22 de Outubro de 2015 Natal - RN - Brasil INFLUÊNCIA DE PARTÍCULAS ELASTOMÉRICAS NO COMPORTAMENTO REOLÓGICO E MECÂNICO DA BLENDA POLICARBONATO/POLI(METACRILATO DE METILA) Thatiana C. P. de Macedo¹*; Francione B. de Araújo2, Juciklécia S. Reinaldo1, Rosângela C. Balaban3 , Edson N. Ito4**. de Pós-Graduação em Ciência e Engenharia de Materiais – PPgCEM /UFRN, 2 Graduação em Engenharia de Materiais UFRN, 3Instituto de Química da UFRN, 4 Engenharia de Materiais UFRN. 1Programa Endereço: Av. Sen. Salgado Filho, 3000, CEP: 59078-970, Natal - RN. e-mail: [email protected]*; [email protected]** Resumo Resultados O presente trabalho teve como objetivo realizar um estudo do comportamento reológico e mecânico da blenda policarbonato/poli(metacrilato de metila) (PC/PMMA), utilizando um PMMA com partículas elastoméricas até a inversão de fase. A mistura das blendas foi realizada em extrusora dupla rosca co-rotacional, com posterior, moldagem por injeção. As caracterizações mecânicas foram realizadas por ensaio de tração uniaxial e resistência ao impacto Izod. Ensaio reológico foi realizado por meio de medidas de índice de fluidez (MFI). Os resultados do MFI demonstraram que o PMMA apresenta fluidez ligeiramente menor que o PC e que a adição de 5% em massa de PC ao PMMA proporcionou um aumento significativo da fluidez quando comparada com os polímeros puros. O ensaio de tração mostrou que o PC apresenta maior resistência máxima à tração, maior módulo de elasticidade e maior alongamento na ruptura. A adição de 5% de PMMA na matriz de PC não influencia nas propriedades, mas com o aumento do percentual de PMMA diminuiu as propriedades mecânicas da blenda. O PC apresenta resistência ao impacto elevada, quando comparado ao PMMA, mas a adição de 30% de PC em PMMA elevou a resistência ao impacto da blenda PC/PMMA. Palavras-chave: Blendas PC/PMMA, PC, PMMA elastomérico. A Fig. 2 apresenta os resultados do índice de fluidez e a Fig. 3 . apresenta as diferenças de alongamento até a ruptura em relação ao comprimento original dos corpos de prova. Figura – Resultadosdodoíndice índicede de fluidez. fluidez. Figura 2 –1 Resultados Figura – Corposde de prova prova antes e após o ensaio de tração. Figura 3 –2Corpos antes e após o ensaio de tração. Os resultados do ensaio de tração estão dispostos na Tabela 2. Tabela 2 – Resultados do ensaio de tração. Introdução Uma forma de obter novos materiais poliméricos é o desenvolvimento de blendas poliméricas, que são usualmente mais baratos e rápidos do que a síntese de novos polímeros, ou a criação de novas rotas de polimerização, possibilitando a melhoria das propriedades dos polímeros já existentes. Isto é, realizar misturas físicas de dois ou mais polímeros e/ou copolímeros, sem que ocorra elevado nível de interação química entre os mesmos [1]. O poli(metacrilato de metila) (PMMA) e o policarbonato (PC) são dois polímeros importantes com alta transparência, sendo que: i) o PMMA apresenta alta dureza superficial, com baixa resistência ao impacto e ao calor, ii) o PC apresenta maior resistência ao impacto, mas baixa dureza superficial. Dessa forma, a mistura mecânica do PC com o PMMA pode resultar na combinação de propriedades não encontrada em um único polímero [2]. Este trabalho possui como objetivo preliminar estudar o comportamento reológico e mecânico da blenda PC/PMMA, utilizando o PMMA com partículas elastomérica. Muitos trabalhos [4-15] foram publicados nas últimas décadas com a blenda binária PC/PMMA, mas nenhum dos trabalhos avaliados utilizava um sistema complexo de mistura com mudanças de viscosidade em função da tensão interfacial entre as partículas elastoméricas com a fase dos polímeros PMMA e PC. Experimental Materiais Foram utilizados os polímeros policarbonato (Durolon® VR 2200), com índice de fluidez de 16g/10min (300ºC/1,2kg - norma ASTM D1238); e o poli(metacrilato de metila) elastomérico (PMMA) (Acrigel® ECP 800), índice de fluidez de 1,3g/10min (230º/3,8 Kg - norma ASTM D1238), ambos da Unigel Plásticos S/A. As composições da blenda PC/PMMA estudadas são apresentadas na Tabela 1. Tabela 1 – Composições da blenda. Métodos Polímeros PC PC/PMMA PC/PMMA PC/PMMA PC/PMMA PC/PMMA PMMA Composição (% em massa) 100 95/5 70/30 50/50 30/70 5/95 100 Composição (% em massa) PC (100) Resistência Máxima (MPa) 57,55 ± 0,37 2,22 ± 0,05 Alongamento na ruptura (%) 91,88 ± 15,53 PC/PMMA (95/5) 54,10 ± 0,35 2,07 ± 0,03 94,77 ± 1,55 PC/PMMA (70/30) 48,17 ± 0,15 1,79 ± 0,07 68,35 ± 3,86 PC/PMMA (50/50) 44,57 ± 0,07 1,83 ± 0,03 64,26 ± 5,36 PC/PMMA (30/70) 39,47 ± 0,19 1,65 ± 0,01 64,75 ± 4,88 PC/PMMA (5/95) 31,41 ± 0,02 1,43 ± 0,03 55,95 ± 3,60 PMMA (100) 30,52 ± 0,09 1,29 ± 0,01 47,25 ± 9,56 Módulo de Elasticidade (GPa) Os resultados de resistência ao impacto Izod estão dispostos na Fig. 4. Figura 4 – Resultados dadaresistência aoimpacto impacto Izod. Figura 3 – Resultados resistência ao Izod. Conclusão Os resultados deste trabalho contribuíram para analisar o comportamento reológico e mecânico da blenda PC/PMMA, utilizado um PMMA elastomérico. Os estudos realizados até a inversão de fase conduziram a indícios da região de inversão de fase na blenda em função dos resultados observados. Estudos mais detalhados em composições específicas devem ser realizados, há necessidade de um estudo morfológico criterioso em baixas concentrações de fase dispersa para verificar o limite para que a blenda se torne transparente, assim como, em altas concentrações dos dois polímeros para avaliar a inversão de fase da blenda PC/PMMA. Referências 1. 2. 3. 4. 5. 6. 7. L. A. Utracki. Polymer Alloys and Blends, Hanser, Londres, 1989. L. A. Utracki, Commercial Polymer Blends, Springer-Science+Business Media, B.V., Montreal, 1998. J. S. Reinaldo, Dissertação de Mestrado, Universidade Federal do Rio Grande do Norte, 2013. J. M. Saldanha e T. Kyu. Macromolecules, 1987, 20, 2840-2847. M. Nishimoto, H. Keskkula e D.R. Paul. Polymer. 1991, 32, 272-278. Y. Agari, A. Ueda, Y. Omura,S. Nagai. Polymer. 1997, 38, 801-807. G. Montaudo, C. Puglisi, F. Samperi. Journal of Polymer Science: Part A: Polymer Chemistry, 1998, 36, 1873-1884. 8. N. Marin, B.D. Favis. Polymer. 2002, 43, 4723-4731. 9. M. Penco, L. Sartore, S. D. Sciucca, L.D. Landro, A. D´Amore. Macromol. Symp., 2007, 247, 252-259. 10. N. An, Y. Yang, L. Dong. Macromolecules, 2007, 40, 306-311. 11. M. Dixit, V. Mathur, S. Gupta, M. Baboo, K. Sharma, N.S, Saxena. Phase Transsitions, 2009, 82, 866878. 12. A.K.Singh, R.K.Mishra, R.Prakash, P. Maiti, A.K. Singh, D.Pandey. Chemical Phisics Letter, 2010, 486, 32-36. 13. D.S. Velasco, A.P. Moura, A.N. Medina, M.L. Baesso, A.F. Rubira, M. Cremona, A.C. Bento. J. Phys. Chem. B, 2010, 114, 5657-5660. 14. Y. Li; H. Shimizu. Polymer Engineering and Science. 2011, 51, 1437. 15. S. Xi, Y. Huang, Q. Yang, G. Li. INd. Eng. Chem. Res., 2014, 53, 5916-5924. Agradecimentos Figura 1 – Fluxograma da metodologia utilizada.

Download