Automação Pneumática Prof. Carlos Alberto G. Pegollo Engenharias Elétrica, Mecânica, de Produção e da Computação 1. Origem do Termo A palavra pneumática deriva do termo grego πνευµατικός (pneumatikos = pneuma), que significa fôlego, alma. 2. Definições • É a ciência e a tecnologia que trata o uso do ar ou gases neutros como meio de transmissão de potência. • É a ciência que estuda as propriedades físicas do ar e dos gases em geral. • É o uso de um gás pressurizado na ciência e tecnologia. • É a tecnologia do ar comprimido. Envolve a: → Produção → Preparação → Distribuição • Sistema Pneumático é um mecanismo que funciona com ar comprimido. • Energia Pneumática é aquela advinda da compressão do ar atmosférico em um reservatório, transformando-o em ar comprimido a uma dada pressão de trabalho. 3. Propriedades Principais do Ar Comprimido • Compressibilidade Um volume de ar quando submetido por uma força exterior como, por exemplo, um pistão pneumático (cilindro), terá seu volume inicial reduzido. Nestas condições o ar fica preso no seu interior com maior pressão, retraindo o pistão (figura 1) Força Aplicada e Pistão Comprimido FORÇA Figura 1 – Compressibilidade – pistão comprimido • Elasticidade A propriedade da elasticidade faz com que uma vez desfeita a força da compressibilidade, a pressão do ar faz com que ele se expanda novamente e o pistão volta ao seu ponto inicial distendido, agora sem pressão nenhuma ou pressão nula, conforma mostra a figura 2. Força Solta e Pistão Distendido Figura 2 – Elasticidade – pistão distendido • Expansibilidade O ar ocupa o lugar onde ele é colocado. Por sua qualidade expansiva, seu volume é variável e ele facilmente se adapta a qualquer recipiente onde é colocado. Sua forma é adaptada de acordo com a pressão que nele é aplicada. Observe que ao se abrir a válvula do reservatório o ar se expande assumindo os formatos dos recipientes, conforme mostra a figura 3. Esta é a propriedade conhecida como expansibilidade. Figura 3 – Expansibilidade 4. Vantagens e Desvantagens do Ar Comprimido: Existem diversas vantagens ao se implementar sistemas pneumáticos para trabalhar com o ar comprimido. Algumas delas são: abundância, robustez, facilidade de implantação, transporte, armazenamento, velocidade, segurança, limpeza, temperatura, sobrecarga e custo. Existem também algumas desvantagens ao se trabalhar com o ar comprimido e algumas delas são: necessita duma preparação adequada para sua utilização; viável para uma determinada faixa de força; escape de ar ruidoso: necessita silenciador; A velocidades dos cilindros e motores pneumáticos não são mantidas constantes (compressibilidade). 5. Fórmulas 5.1 Fórmula fundamental para os cálculos pneumáticos F = P⋅A ∴ P = F A → Nos projetos, para se obter maior força preferencialmente manipula-se primeiro e pressão e posteriormente a área! 5.2 Lei de Boyle-Mariotte P1 ⋅ V1 = P2 ⋅ V2 = P3 ⋅ V3 = cte. → Para uma determinada quantidade de gás fechada num recipiente, o produto entre a pressão absoluta e o volume é constante, sob temperatura constante. 5.3 Lei de Gay-Lussac V1 T1 = V2 T2 → V1 = volume na temperatura T1 → V2 = volume na temperatura T2 5.4 Equação Geral dos Gases P1 ⋅ V1 P2 ⋅ V2 = = cte. T1 T2 → a equação geral dos gases também é válida também para o ar comprimido! 6. Escalas de Pressão • A pressão do ar não é sempre constante e varia com alguns fatores tais como: a situação geográfica, como por exemplo a altitude e as condições atmosféricas. → Faixa de depressão: −Pe → Faixa de sobre-pressão: +Pe → Pressão absoluta: Pabs A figura 4 mostra o gráfico das escalas de pressão e seus respectivos sinais. kPa ; bar P + Pe Pabs Pn − Pe 0 Figura 4: Gráfico das escalas de pressão Do gráfico, Pn ≡ Pamb ⇒ pressão atmosférica local = Pref 7. Unidades de Pressão • Unidades de Pressão mais comuns utilizadas na pneumática (SI): → Jargão técnico: 500 quilos! → 500 quilos = 500.000 Pa → 500.000 Pa = 5 bar • Unidades de Pressão mais comuns utilizadas na teoria e na prática: → Teórico: 1 bar = 1,011972 kgf/cm2 = 14,5 psi → Prática: 1 bar = 1 kgf/cm2 8. Classificação de um Sistema Pneumático Quanto a Pressão • Baixa pressão → Até 1,5 bar → Mais adequada para atuação em sistemas de comando → Sensores pneumáticos • Média pressão → De 1,5 bar a 10 bar → Sistemas de comando e trabalho • Alta pressão → Acima de 10 bar → Adequada para ação em sistemas especiais → Pressões de obtenção mais difícil → Custo mais elevado Em geral a faixa de pressão mais comum de trabalho está situada entre 6 – 7 bar, enquanto a faixa máxima se situa entre 10 – 12 bar. Logicamente, dependendo do tipo de trabalho a ser efetuado pressões bem maiores que esta podem ser produzidas. 9. Estudo Geral da Pneumática De uma forma geral os estudos da pneumática podem ser sintetizados de acordo com o gráfico mostrado na figura 5. Pneumátic Fundamentos Físicos: P, V, Q, T, F, φ, Produção, Preparação e Distribuição do Ar Compressores Redes de Ar Unidades de Elementos de Cilindro Simples Ação Giratórios Válvulas Dupla Ação Direcionai Sem Haste Especiai Bloqueio Fluxo Pressão Figura 5: Estudo geral da pneumática 10. Linhas de Estudo para os Sistemas Pneumáticos Pneumática Utilização do ar ou de gases neutros como meio de transmissão de potência Domínios Tecnológicos Produção, preparação, condicionamento e distribuição do ar comprimido Desenvolvimento tecnológico e dimensionamento dos componentes Processos de compressão, filtragem e secagem Circuitos pneumáticos: válvulas e cilindros Figura 6: Linhas de estudo para os sistemas pneumáticos 11. A Produção de Ar Comprimido: os Compressores 11.1 Generalidades Os compressores são elementos necessários para a produção de ar comprimido de forma a gerar a pressão de trabalho que se deseja para uma determinada instalação. Muito cuidado deve ser dedicado ao grau de pureza do ar a ser comprimido. Disto demanda a longevidade da instalação e a qualidade do ar a ser fornecido para um determinado equipamento. 11.2 Função Comprimem o ar para a pressão de trabalho desejada. Podem ser fixos ou móveis. Em geral compressores móveis são utilizados para máquinas que mudam de local com freqüência. 11.3 Tipos a) Êmbolo: trabalham baseados no princípio da redução de volume; podem ser de pistão ou membrana. São chamados compressores do tipo pulsantes. a.1) Compressor de êmbolo do tipo pistão É o modelo mais utilizado, possuem movimento linear e são apropriados para gerar todos os tipos de pressão. Podem ser de um estágio ou então possuir dois, ou mais estágios de compressão, aplicações estas para quando se deseja produzir uma pressão mais elevada. Neste caso é necessário adicionar um sistema de refrigeração extra entre os estágios de compressão, pois há a formação de calor durante estes estágios que precisa ser eliminado. Esta refrigeração pode ser a ar ou a água. O volume de uma câmara de compressão posterior neste tipo de produção de ar comprimido é sempre maior do que o da câmara anterior. Em geral, para pressões de até 4 bar se utiliza um estágio. Para pressões de até 15 bar dois estágios e para pressões superiores a 15 bar, três estágios. A figura 7 mostra alguns tipos deste compressor. Figura 7: Compressores do tipo pistão A figura 8 mostra um diagrama esquemático do funcionamento do compressor do tipo pistão. Figura 8: Diagrama de funcionamento do compressor do tipo pistão a.2) Compressor de êmbolo do tipo membrana Neste tipo de compressor o êmbolo é separado da câmara de trabalho por meio de uma membrana, não havendo o contato do ar com as peças móveis do compressor. Logo, o ar comprimido fica isento de resíduos de óleo. É o tipo de compressor ideal para as utilização em indústrias alimentícias, químicas, e farmacêuticas. A figura 9 mostra um exemplo de compressor de membrana. Figura 9: Compressor do tipo membrana A figura 10 mostra o diagrama esquemático deste compressor. Figura 10: Diagrama esquemático do compressor do tipo membrana b) Rotativos: trabalham comprimindo o ar em seu interior; podem ser multicelulares, de duplo parafuso, roots ou turbo. São chamados compressores do tipo contínuos. b.1) Compressor rotativo do tipo multicelular É também chamado de compressor de palhetas. Trata-se de um rotor com palhetas alojado de forma excêntrica em um compartimento cilíndrico. As palhetas, em conjunto com as paredes do cilindro, formam compartimentos denominados células. Ao girar as palhetas são apertadas contra as paredes devido à força centrífuga. Por causa da excentricidade do rotor, há uma diminuição e aumento constante no tamanho das células, gerando assim uma pressão. Estes compressores mantêm a pressão contínua livre de pulsação. A figura 11 mostra um compressor rotativo multicelular e seu diagrama esquemático. Figura 11: Compressor do tipo multicelular e seu diagrama esquemático b.2) Compressor rotativo do tipo duplo parafuso É também chamado de compressor de dois eixos. Possuem dois rotores em forma de parafusos helicoidais que giram em sentido contrário, engrenados. O ar penetra ocupando os intervalos entre os filetes dos rotores ficando encerrado entre os rotores e as paredes da carcaça. A rotação vai reduzindo o espaço e provocando a compressão do ar que flui axialmente. A figura 12 mostra dois compressores de duplo parafuso. Figura 12: Compressor do tipo duplo parafuso A figura 13 mostra um compressor duplo parafuso aberto e a identificação de alguns de seus componentes. 1. Controle de pressão e monitoramento do sistema; 2. Compressor; 3. Motor; 2 4. Correia de transmissão; 5. Separador (filtro e drenos). 4 3 do tipo duplo parafuso aberto Figura 13: Compressor Na figura 14 pode ser visto um conjunto de parafusos de compressores rotativos de parafuso. Figura 14: Parafusos de Compressor do tipo duplo parafuso A figura 15 mostra o diagrama esquemático deste compressor. Figura 15: Diagrama esquemático do compressor do tipo duplo parafuso b.3) Compressor rotativo do tipo roots Neste tipo de compressor o ar é transportado de um lado para o outro sem alteração de volume. A compressão é feita no lado da pressão pelos cantos dos êmbolos. Os rotores apenas deslocam o ar de uma região de baixa pressão para outra de alta. Por gerarem pequenos aumentos de pressão são muitas vezes denominados como sopradores roots. São também conhecidos como compressores de lóbulos. A figura 16 mostra um compressor do tipo roots e a figura 17 seu diagrama esquemático. Figura 16 e 17: Compressor roots c) Turbo Compressores Os turbo compressores, também chamados de compressores dinâmicos, trabalham de acordo com o princípio de fluxo e são mais utilizados quando se requer grandes vazões. São construídos em duas versões: axial e radial. O ar é colocado em movimento por uma ou mais turbinas. A energia cinética é então transformada em energia de pressão. c.1) Turbo Compressor do tipo axial A compressão é feita pela aceleração do ar aspirado, ele se baseia na energia de movimento que é transformada em energia de pressão. Os turbo compressores são destinados para o funcionamento onde existe grande vazão. A figura 18 mostra dois turbos compressores do tipo axial. Figura 18: Turbo compressor do tipo axial A figura 19 mostra o diagrama esquemático do turbo compressor axial. Figura 19: Diagrama esquemático do turbo compressor axial c.2) Turbo Compressor do tipo radial O ar é impelido para as paredes da câmara e posteriormente em direção ao eixo e daí no sentido radial para outra câmara sucessivamente em direção à saída. A figura 20 mostra um turbo compressor do tipo radial. Figura 20: Turbo compressor do tipo radial A figura 21 mostra o diagrama esquemático do turbo compressor radial. Figura 21: Diagrama esquemático do turbo compressor do tipo radial 12. O Tratamento do Ar Comprimido O ar comprimido que vai para uma rede de distribuição precisa ser tratado principalmente contra os seguintes problemas: → Partículas sólidas → Contaminação por óleo → Umidade Logo, o ar comprimido de uma rede pneumática precisa passar por certos processos muito importantes como a secagem e a filtragem. A seguir serão conhecidos alguns processos. 12.1 A Secagem do Ar Comprimido É necessária uma atenção especial para a umidade contida no ar comprimido, pois esta penetra na rede através da sucção do compressor e é devida a própria umidade relativa do ar que, por sua vez, depende da temperatura e das condições atmosféricas local. a) Secagem por absorção Trata-se de um processo puramente químico onde o ar comprimido passa sobre uma camada solta de um elemento secador. Há uma combinação química entre a umidade (água ou vapor) contida no ar comprimido e este elemento de forma que o condensado é separado do ar que vai para a rede. Este condensado deve ser, de tempo em tempo, retirado da unidade. A figura 22 mostra um secador por absorção. Figura 22: Secador por absorção b) Secagem por adsorção O termo adsorver significa admitir uma substância à superfície de outra. Trata-se, portanto, de um processo baseado num princípio físico onde o elemento secador é um material granulado do tipo sílica gel. Este tipo de secador admite uma fácil manutenção, pois quando está saturado o elemento secante pode ser seco fazendo-se, por exemplo, fluir ar quente pelo interior da câmara saturada. A figura 23 mostra dois exemplos de secadores por adsorção. Figura 23: Secadores por adsorção c) Secagem por resfriamento Este tipo de secador funciona diminuindo a temperatura do ar comprimido até o ponto de orvalho, temperatura esta onde há a condensação do vapor de água nele contido. Este processo é obtido fazendo-se o ar comprimido passar por um trocador de calor do tipo arar. A figura 24 mostra este tipo de equipamento. Figura 24: Secadores por refrigeração A figura 25 mostra um diagrama esquemático deste processo. Figura 25: Diagrama esquemático do secador por refrigeração Neste diagrama: (a) entrada do ar e pré-resfriamento pelo ar que sai do sistema; (b) evaporador, onde haverá a perda do condensado; (c) eletroválvula de descarga automáticas para eliminar o condensado; (d) saída do ar seco. 12.2 A Filtragem do Ar Comprimido O filtro para o ar comprimido tem a função de manter as linhas de ar mais secas e isentas de impurezas sólidas (partículas) e líquidas (água e óleo). São instalados diretamente na linha de ar e normalmente o mais próximo possível dos pontos de uso. O grau de retenção de impureza será especificado de acordo com sua utilização, como por exemplo: ferramentas pneumáticas, pintura, pistões, etc. O condensado acumula no filtro e deve ser retirado através de um dispositivo apropriado para isto, manual ou automático. Alguns desses tipos de filtros são: → filtro de ar comprimido → filtro de ar comprimido com regulador de pressão Existem diversos outros tipos de filtros para diversos tamanhos de partículas e outros materiais. Alguns desses filtros são: → Cyclone Separador: para água e partículas maiores do que 50 µm → Pré filtro: para água e partículas entre 5 - 50 µm → Micro filtro: para água, óleo e partículas de até 0,01 µm → Filtro de carvão ativado: para odores → Filtro estéril: para vírus e bactérias Os filtros são elementos importantes para a saúde da rede de ar comprimido. Sua verificação e manutenção periódicas devem ser sempre consideradas. A figura 26 mostra alguns tipos de filtro s para ar comprimido. Figura 26: Filtros para tratamento do ar comprimido A figura 27 mostra um filtro do tipo cyclone e seu diagrama esquemático. Figura 27: Filtro cyclone e seu diagrama esquemático A figura 28 mostra um filtro coalescente e seu diagrama esquemático. Figura 28: Filtro coalescente e seu diagrama esquemático A figura 29 mostra um filtro de carvão ativado e seu elemento filtrante. Figura 29: Filtro de carvão ativo e elemento filtrante 2.3 A Lubrificação do Ar Comprimido O lubrificador tem a função de lubrificar de forma suficiente os elementos pneumáticos, garantindo assim um desgaste mínimo dos elementos móveis por diminuição das forças de atrito. Além disso protege contra a corrosão. Operam em geral segundo o princípio de Venturi, por diferença de pressão entre a entrada e a saída do ar comprimido. A queda de pressão entre a pressão existente antes do bocal nebulizador e a pressão no ponto estrangulado do tubo de Venturi, onde está o bocal de saída do nebulizador, deve ser grande o suficiente para sugar óleo de um reservatório. Este óleo é misturando-o com o ar, formando uma espécie de neblina. Desta forma, o ar que atravessa o lubrificador é adicionado de óleo finalmente pulverizado. A figura 30 mostra um lubrificador de ar comprimido. 1. parafuso de ajuste 2. gabinete lubrificador 3. checagem do nível do óleo 4. reservatório do lubrificante Figura 30: Lubrificador do ar comprimido 12.4 A Unidade de Conservação do Ar Comprimido Em geral a unidade de conservação do ar comprimido agrega as três funções importantes para a conservação do ar comprimido: filtragem, regulagem de pressão e lubrificação. Por ser uma unidade que agrega tanto a filtragem quanto a lubrificação sua manutenção é sempre bastante importante. A figura 31 mostra exemplos destas unidades. Figura 31: Lubrificador do ar comprimido 13. O Armazenamento do Ar Comprimido O reservatório de ar comprimido é uma peça chave na instalação pela sua capacidade de armazenar ar em períodos de grande demanda e também por separar o condensado do ar comprimido. A figura 32 mostra alguns reservatórios. Figura 32: Reservatórios de ar comprimido 14. Redes de Distribuição de Ar Comprimido As redes de distribuição de ar comprimido são em geral elaboradas como um circuito aberto, circuito fechado ou circuito combinado. São montadas em geral com um declive de 1 a 2%, na direção do fluxo, para fins de purgar a água condensada nas tubulações. 14.1 Redes em Circuito Aberto No circuito aberto várias máquinas são colocadas na rede e no final existe um ponto final, por exemplo, um tampão. Este tipo de rede permite pontos de pressão diferentes ao longo da linha e facilidade de expansão. A figura 33 mostra um esquema de rede em circuito aberto. Figura 33: Rede de distribuição em circuito aberto O diagrama esquemático da rede em circuito aberto pode ser visto na figura 34. Figura 34: Diagrama esquemático da rede em circuito aberto 14.2 Redes em Circuito Fechado É a forma mais comum de montagem das redes pneumáticas. Esta configuração permite instalar ligações em derivação que partem da tubulação principal, fazendo com que o ar flua de forma bidirecional. Proporciona também uma alimentação uniforme ao longo da rede. O diagrama esquemático da rede em circuito fechado pode ser visto na figura 35. Figura 35: Diagrama esquemático da rede em circuito fechado 14.3 Redes Combinadas A rede combinada também se trata de uma rede em circuito fechado. A configuração combinada permite com que sejam isoladas partes da linha quando, por exemplo, não estão sendo utilizadas ou por motivos de manutenção (figura 36). Figura 36: Diagrama esquemático da rede combinada 15. Esquema Geral de Um Circuito Pneumático A figura 37 mostra um esquema geral de um circuito pneumático. Figura 37: Esquema geral de um circuito pneumático

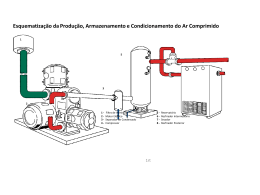

Download