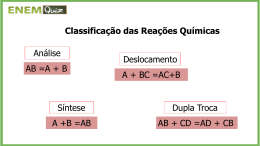

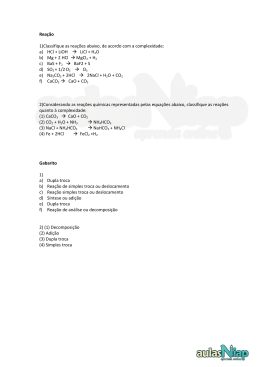

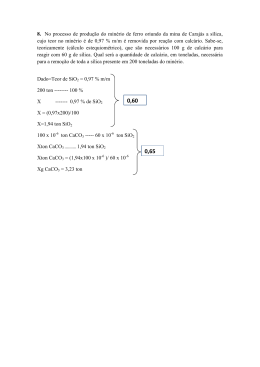

COMPARAÇÃO DO USO DE CARBONATO DE CÁLCIO EM COMPÓSITOS UTILIZANDO UMA MATRIZ DE POLIPROPILENO COM DIFERENTES IFs. Carlos J. P. Gorga1*, Cláudia G. Schneider2, Ronilson V. Barbosa3, Ricardo Baumhardt Neto4 1* Instituto de Química da UFRGS - [email protected]; 2Instituto de Química da UFRGS - [email protected]; 3 Instituto de Química da UFRGS – [email protected]; 4 Instituto de Química da UFRGS [email protected], Av. Bento Gonçalves 9500, Cx. Postal 15003, 91501-970, Porto Alegre, RS COMPARISON OF THE USE OF CARBONATE OF CALCIUM IN COMPOSITES USING A MATRIX OF POLYPROPYLENE WITH DIFFERENT MFIs. The CaCO3 they were used as filler in mixture with PP. The mixture was prepared in Haake equipped with a mixture camera to 180°C, where the concentration of the CaCO3 were not superior to 40%. Samples were obtained by hot compression and analyzed. The mechanical properties confirmed the viability of working so much with CaCO3 as filler in PP with small losses in low filler content addition in the composite of smaller MFI, with the objective of reducing cost. They were appraised in this work the data of processing of the material, the mechanical properties and melt flow index. O mineral carbonato de cálcio (CaCO3) pode ser obtido a partir da exploração de diversas jazidas, dentre as quais se destacam, as de calcita, calcáreo e mármore. O CaCO3 natural é obtido a partir da moagem desses minerais e da sua posterior classificação em peneiras. Dependendo do grau de moagem e da classificação obtem-se cargas com diferentes tamanhos de partícula, sendo que tamanhos menores são os mais desejáveis em função de melhores propriedades mecânicas e acabamento superficial(1). É conhecido que em misturas polímero/carga que a compatibilidade entre as fases depende da miscibilidade entre cada um dos componentes, sua estrutura e interação entre eles. Em um compósito a interação entre o polímero (matriz) e a carga deve ser mais forte que a dos componentes puros(2), senão poderá ser incrementada a probabilidade de aglomeração da carga no compósito. Esta aglomeração é influenciada por vários fatores, tais como, condições de processamento e características da partícula (energia livre superficial).(3, 4) O uso de cargas inorgânicas no (PP) tem como principal objetivo reduzir o custo de produção e também procurar melhorar as propriedades elásticas e dureza. Os compostos de PP/CaCO3 foram obtidos em uma câmara de mistura Haake Rheomix 600, sendo utilizada uma temperatura de 180oC e uma velocidade dos rotores igual a 20 rpm. Os ensaios mecânicos realizados neste trabalho foram feitos em uma máquina de ensaios EMIC DL-5000/1000 a uma velocidade de 50 mm por minuto com a utilização de uma célula de carga de 500 N com corpos de prova na forma de gravata. O índice de fluidez dos compósitos foi realizado utilizando a norma ASTM D1238-95 adaptada, sendo a temperatura de 230oC e o peso de 2,16 Kg. Resultados e Discussão Pode ser observado que quando usado CaCO3 como carga não há uma tendência no comportamento do torque com o aumento da quantidade de carga, ou seja, quanto maior o percentual de CaCO3 na mistura não se pode afirmar como a viscosidade irá variar, este comportamento foi observado mesmo quando ocorreu a variação de IF do PP, como pode ser visto nas figuras 1 e 2, a seguir: 40 PP (puro) IF=3,5g/10min PP/CaCO3 (99/01) PP/CaCO3 (95/05) PP/CaCO3 (90/10) PP/CaCO3 (80/20) PP/CaCO3 (70/30) PP/CaCO3 (60/40) 30 Troque (Nm) Introdução Experimental 20 10 2.1 Materiais e Métodos O PP utilizado foi fornecido pela Braken S.A., o CaCO3 foi fornecido pela Carlo Herba, com uma granulometria de 600 mesh. Todos os materiais foram utilizados como recebidos. 0 0 2 4 6 8 10 Tempo (min) Figura 1: Curvas de torque para compósitos de PP/CaCO3, para PP com índice de fluidez 3,5g/10min e todos os percentuais de CaCO3 utilizados neste trabalho. 220 comparados ao material antes de ocorrer o processamento, indicando que durante o processamento ocorreu uma pequena degradação do polímero. 40 PP (puro) IF=10g/10min PP/CaCO3 (99/01) PP/CaCO3 (95/05) PP/CaCO3 (90/10) PP/CaCO3 (80/20) PP/CaCO3 (70/30) PP/CaCO3 (60/40) Torque (Nm) 30 20 Tabela II: Resultados das medidas de Índice de fluidez para os polímeros puros e todos os compósitos estudados neste trabalho. 10 0 0 2 4 6 8 10 PP (%) CaCO3 (%) 100 99 95 90 80 70 60 0 01 05 10 20 30 40 IF (2,16Kg, 230oC) 3,8 ± 0,3* 3,8 ± 0,4 3,6 ± 0,3 3,3 ± 0,1 3,1 ± 0,2 2,7 ± 0,1 2,2 ± 0,2 PP (%) CaCO3 (%) 100 99 95 90 80 70 60 0 01 05 10 20 30 40 IF (2,16Kg, 230oC) 10,7 ± 0,5* 10,6 ± 0,6 10,1 ± 0,3 9,5 ± 0,2 8,8 ± 0,1 7,5 ± 0,1 6,9 ± 0,1 Tempo (min) Figura 2: Curvas de torque para compósitos de PP/CaCO3, para PP com índice de fluidez 10g/10min e todos os percentuais de CaCO3 utilizados neste trabalho. Quando são analisados os compósitos contendo PP/CaCO3 observou-se uma queda da tensão no escoamento conforme se aumenta a quantidade de carga no compósito, chegando-se a uma queda dos valores até 60%, para o compósito PP/CaCO3, contendo 40% de carga, quando comparado ao polímero puro. Esta queda é mais acentuada quando é utilizado PP com maior IF, como pode ser observado na tabela 1. Tabela I: Resultados dos testes de tensão versus deformação para compósitos de PP/CaCO3: PP (%) IF (2,16Kg, 230oC) CaCO3 (%) Tensão no Escoamento (MPa) 100 99 95 90 80 70 60 100 99 95 90 80 70 60 3,5 3,5 3,5 3,5 3,5 3,5 3,5 10 10 10 10 10 10 10 0 01 05 10 20 30 40 0 01 05 10 20 30 40 34,0 ± 1,2 32,3 ± 0,8 32,3 ± 3,4 31,0 ± 0,5 26,8 ± 2,1 21,0 ± 3,0 20,7 ± 1,1 34,0 ± 1,6 28,0 ± 2,4 25,2 ± 2,2 23,2 ± 2,1 22,1 ± 0,9 19,9 ± 1,1 13,6 ± 1,6 Alongamento no Escoamento (%) 12,1 ± 2,9 9,8 ± 1,5 11,4 ± 3,0 11,0 ± 1,7 10,2 ± 4,3 9,7 ±3,7 7,8 ± 1,2 11,0 ± 1,5 7,7 ± 2,2 5,1 ± 1,2 4,8 ± 0,5 4,9 ± 2,3 3,0 ± 1,2 2,8 ± 0,9 Módulo (MPa) 832 ± 30 876 ± 57 903 ± 93 887 ± 72 919 ± 166 1013 ± 141 1020 ± 47 867 ± 48 860 ± 159 866 ± 173 921 ± 103 965 ± 193 976 ± 93 1172 ± 15 Quanto ao alongamento no escoamento ocorre o comportamento esperado, ou seja, a redução do alongamento no escoamento com o incremento de carga no compósito, este fato se deve a redução da interação entre as cadeias poliméricas na matriz, devido a presença da carga. Podemos observar que existe uma relação entre o alongamento no escoamento e o índice de fluidez do PP. Observamos que quando utilizamos o PP com índice de fluidez mais alto, maior será a queda no alongamento no escoamento com o aumento do percentual de carga no compósito. Quando avaliamos o módulo constatamos um aumento deste, para a maioria dos compósitos estudados, com o aumento do percentual de carga no compósito. Exceção feita nos compósitos com mais baixo percentual de carga com PP de IF mais elevado. Quando são avaliados os resultados de índice de fluidez obtidos dos polímeros puros, após o processamento, podemos constatar um pequeno aumento no valor do índice de fluidez, quando * Valores de índice de fluidez obtidos após o processamento do polímero puro. Quando são avaliados os compósitos podemos constatar que: Para ambos os casos, os compósitos que contém PP com menor índice de fluidez sofreram uma degradação maior. Também pode ser observado que quanto maior o percentual de carga no compósito menor o índice de fluidez que este apresenta, pois a quanto maior a presença de carga no compósito menor será a mobilidade do fundido. Conclusões Podemos constatar que os compósitos testados neste trabalho produzem torques semelhantes, quando comparados aos compósitos que utilizam PP com mesmo índice de fluidez, independente da carga utilizada. Podemos constatar que utilizando uma matriz de IF mais baixo ocorre uma perda bem pequena na tensão no escoamento e alongamento no escoamento, quando avaliamos compósitos com até 10% de CaCO3 e esta queda nas propriedades mecânicas se eleva na medida em que se eleva o percentual de carga no compósito. A queda nas propriedades mecânicas é bem mais pronunciada nos compósitos que tem na matriz o PP de IF mais elevado. Em relação ao IF podemos constatar que uma maior presença de carga no compósito, reduz a mobilidade do fundido e que compósitos que tem em sua composição PP com IF mais baixo sofreram maior degradação após o processamento. Agradecimentos Os autores agradecem a TecPol, CNPq, Petrobras e Braskem. Referências Bibliográficas 1. Tabor, D.; Tribology in Particuate Technology (Briscoe, B. J.; and Adams, M. J.; Eds), Adam Hilger, Bristol, 1987. 2. Pukánszky, B.; In Polypropylene: Structure, Blends and Composites, Vol 3 (Karger-Kocsis, J; Ed.), Chapman and Hall, London, 1995. 3. Rothon, R. Particule-Filled Polymer Composites, Longman Scientific Technical Harlow, 1995 4. Ess, J. W.; and Hornsby, P. R.; Plastic, Rubber Compos. Process Appl., 8, 147 (1987) Anais do 8o Congresso Brasileiro de Polímeros 221

Download