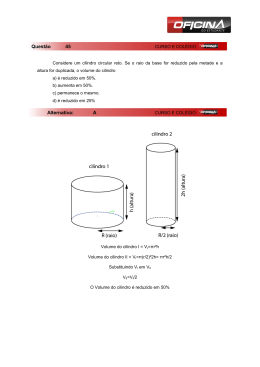

UNIJUÍ - Universidade Regional do Noroeste do Estado do Rio Grande do Sul DCEENG - Departamento de Ciências Exatas e Engenharias Curso de Engenharia Mecânica – Campus Panambi MOISÉS HUPPES DIMENSIONAMENTO DE UM ALIMENTADOR DE CHAPAS PARA FERRAMENTAS DE ESTAMPO PROJETO DE TRABALHO DE CONCLUSÃO DE CURSO Prof. Dr. Gil Eduardo Guimarães Panambi 2014 MOISÉS HUPPES DIMENSIONAMENTO DE UM ALIMENTADOR DE CHAPAS PARA FERRAMENTAS DE ESTAMPO Trabalho de conclusão de curso apresentado à banca avaliadora do curso de Engenharia Mecânica da Universidade Regional do Noroeste do Estado do Rio Grande do Sul – UNIJUÍ, como requisito parcial para a obtenção do título de Engenheiro Mecânico. Banca Avaliadora: 1° Avaliador: Prof. Luiz Carlos da Silva Duarte, M. Eng. 2° Avaliador (Orientador): Prof. Gil Eduardo Guimarães, Dr. Eng. AGRADECIMENTOS Em primeiro lugar a Deus pela vida que me concede a cada dia e pela oportunidade de realizar mais este importante projeto. Aos meus queridos pais, Helho e Noeli, a toda minha Família e Amigos que sempre me apoiaram e incentivaram a continuar lutando para alcançar os meus objetivos. Em especial a minha esposa Pâmela, muito obrigado! Aos Professores do Curso de Engenharia Mecânica da Unijuí, que me desafiaram a cada vez buscar mais conhecimento relacionado ao curso e para a vida. Ao Professor orientador, Gil Eduardo Guimarães, Dr. Eng., pelas suas contribuições em relação ao desenvolvimento, andamento e definições da estrutura do trabalho. A todos Colegas e Amigos do Centro Tecnológico e de Formação Profissional do CEP, pela amizade, companheirismo e colaboração durante o desenvolvimento deste trabalho. E ao Colégio Evangélico Panambi por permitir a utilização dos recursos do laboratório de projetos para realização de atividades de pesquisa e descrição do trabalho. MUITO OBRIGADO! LISTA DE FIGURAS Figura 1- Simbologia Atuadore Pneumáticos........................................................................ 17 Figura 2 - Cilindro pneumático de simples efeito ou simples ação. ....................................... 18 Figura 3 - Cilindro pneumático de duplo efeito ou dupla ação. ............................................. 19 Figura 4 - Simbologia do número de posições de uma válvula de controle direcional. .......... 20 Figura 5 - Simbologia do número de vias de uma válvula de controle direcional. ................. 20 Figura 6 - Acionamentos de Válvulas Direcionais ................................................................ 21 Figura 7 - Válvula de Controle de Fluxo Variável Bidirecional. ........................................... 22 Figura 8 - Válvula de Controle de Fluxo Variável Unidirecional. ......................................... 22 Figura 9 - Simbologia e Aplicação Sensor de Ausência de Pressão. ...................................... 23 Figura 10 - Circuito com cilindro e válvula direcional. ......................................................... 27 Figura 11 - Conexão Rápida em Corte.................................................................................. 29 Figura 12 - Alimentação de chapas manual. ......................................................................... 33 Figura 13 - Alimentador de chapas acionado por servomotor. .............................................. 33 Figura 14 – Casa da Qualidade ............................................................................................. 35 Figura 15 - Diagrama FAST. ................................................................................................ 37 Figura 16 - Esboço da Concepção 1. .................................................................................... 40 Figura 17 - Esboço da Concepção 2. .................................................................................... 42 Figura 18 - Esboço da Concepção 3. .................................................................................... 42 Figura 19 - Gráfico Simulação Força de Atrito. .................................................................... 53 Figura 20 - Simulação de Movimentos. ................................................................................ 53 Figura 21 - Diagrama Pneumático. ....................................................................................... 56 Figura 22 - Modelagem 3D do Dispositivo. .......................................................................... 58 Figura 23 – Simulação Primeira Concepção. ........................................................................ 59 Figura 24 - Simulação Segunda Concepção. ......................................................................... 59 Figura 25 - Simulação Caixa de Proteção. ............................................................................ 60 Figura 26 - Simulação Prendedor. ........................................................................................ 61 Figura 27 - Ajuste Largura da Chapa. ................................................................................... 62 Figura 28 - Ajuste do Passo de Avanço. ............................................................................... 62 Figura 29 - Ajuste Fino do Passo de Avanço. ....................................................................... 63 Figura 30 - Medida do Passo. ............................................................................................... 63 Figura 31 – Proteção de Policarbonato. ................................................................................ 64 Figura 32 - Vista Superior - Posição Inicial. ......................................................................... 64 Figura 33 - Vista Lateral - Posição Inicial. ........................................................................... 64 Figura 34 - Vista Lateral - Posição Final. ............................................................................. 65 Figura 35 - Vista Superior - Posição Final. ........................................................................... 65 Figura 36 - Vista Isométrica - Posição Final. ........................................................................ 65 Figura 37 – Protótipo do Alimentador. ................................................................................. 66 LISTA DE TABELAS Tabela 1 - Relação entre as roscas de conexão e a vazão das válvulas direcionais. ................ 27 Tabela 2 - Quadro de identificação do problema................................................................... 36 Tabela 3 – Prover Mecanismos............................................................................................. 37 Tabela 4 - Prover Potência. .................................................................................................. 38 Tabela 5 - Prover Estrutura. ................................................................................................. 38 Tabela 6 - Prover Regulagens. .............................................................................................. 39 Tabela 7 - Prover Segurança................................................................................................. 39 Tabela 8 – Princípios de Solução.......................................................................................... 40 Tabela 9 - Avaliação das concepções. .................................................................................. 43 RESUMO Para conseguir um aumento da produção e diminuir a mão-de-obra no processo de estampagem contínua de chapas, surgiu à necessidade de construir um dispositivo automático para alimentar chapas. Este trabalho aborda, o dimensionamento de cilindros para a fixação e movimentação de chapas para alimentar uma ferramenta de estampo de chapas além do dimensionamento estrutural para este dispositivo. É composto basicamente de cilindros pneumáticos, válvulas pneumáticas, uma estrutura de alumínio e guia linear. Onde em sincronismo com a prensa, que é quem faz o trabalho para o estampo na ferramenta, realiza o avanço da chapa em um passo previamente regulado, de acordo com a necessidade do produto. O projeto contemplará um estudo teórico do projeto. Inicialmente através da metodologia de projeto será analisada através de todas as etapas a escolha da melhor concepção para o projeto. Definida a concepção a ser utilizada será feita a modelagem da concepção em conjunto com o processo de dimensionamento mecânico e pneumático do protótipo. Para esta etapa serão utilizadas ferramentas de dimensionamento com base nos materiais de apoio e através de software de simulação. Realizada a modelagem, o dimensionamento e as análises através do software de simulação foi definido um modelo final de projeto, estando apto para sua fabricação e testes do protótipo. PALAVRAS-CHAVE: Processo de estampagem contínua, Dispositivo automático, Cilindros pneumáticos, Dimensionamento. 7 ABSTRACT To achieve an increase in production and decrease labor-work in continuous sheet metal stamping process, the need arose to build an automatic sheet feed device. This paper discusses the design of cylinders for fixing and moving sheets to feed a tool stamping plates beyond the structural design for this device. It consists basically of pneumatic cylinders, pneumatic valves, an aluminum frame and linear guide. Where in synchronism with the press, that is who is doing the job for the stamping tool, performs advancement of the plate in a preset step, according to the needs of the product. The project will include a theoretical study of the project. Initially through the design methodology will be analyzed through all the steps to choose the best design for the project. Set design being used to model the design will be done in conjunction with the process of mechanical and pneumatic design of the prototype. For this step of sizing tools based on the support material and through the simulation software will be used. Performed modeling, design and analysis through simulation software a final project template has been set and is fit for its manufacture and testing of the prototype. KEYWORDS: continuous printing process, automatic device, Pneumatic cylinders, sizing. SUMÁRIO INTRODUÇÃO ................................................................................................................... 10 1 REVISÃO ......................................................................................................................... 11 1.1 Metodologia de Projeto .................................................................................................. 11 1.2 Automação Industrial ..................................................................................................... 13 1.3 Dimensionamento de Mecanismos ................................................................................. 29 1.4 Sensores ......................................................................................................................... 30 2 CONCEPÇÃO DO PROJETO .......................................................................................... 33 2.1 Estado da arte das soluções existentes ............................................................................ 33 2.2 Objetivos e metas ........................................................................................................... 34 2.3 Análise das necessidades do processo de alimentar chapas ............................................. 34 3 DIMENSIONAMENTO PNEUMÁTICO ......................................................................... 44 3.1 Cálculo da massa da chapa ............................................................................................. 44 3.2 Atuador Avançador ........................................................................................................ 45 3.3 Atuador Prendedor ......................................................................................................... 48 3.4 Válvulas Direcionais ...................................................................................................... 54 3.5 Diagrama Pneumático .................................................................................................... 55 3.6 Válvulas Auxiliares ........................................................................................................ 55 3.7 Tubulação e conexões .................................................................................................... 57 4 DIMENSIONAMENTO MECÂNICO .............................................................................. 58 4.1 Estrutura ........................................................................................................................ 58 4.2 Caixa de Proteção........................................................................................................... 60 4.3 Prendedor ....................................................................................................................... 60 4.4 Guia Linear .................................................................................................................... 61 4.5 Regulagens..................................................................................................................... 61 4.6 Segurança....................................................................................................................... 63 5 MODELO FINAL ............................................................................................................. 64 CONSIDERAÇÕES FINAIS ............................................................................................... 67 REFERÊNCIAS .................................................................................................................. 68 ANEXO 1 – Cilindros ISO Dupla Ação. .............................................................................. 70 ANEXO 2 – Cilindros Compactos Dupla Ação. ................................................................... 71 ANEXO 3 – Válvulas Direcionais Série VM15. ................................................................... 73 ANEXO 4 – Válvulas Direcionais Série SB0 ....................................................................... 74 9 ANEXO 5 – Válvulas Direcionais Série MML ..................................................................... 75 ANEXO 6 – Sensor Por Ausência de Pressão ...................................................................... 77 ANEXO 7 – Reguladores de Fluxo. ..................................................................................... 78 ANEXO 8 – Guias Lineares. ................................................................................................ 79 ANEXO 9 – Detalhamento do Conjunto............................................................................... 81 10 INTRODUÇÃO Após a Revolução Industrial as indústrias continuam se modernizando para tornaremse mais produtivas e mais competitivas. Para isso uma palavra está presente em praticamente todas as indústrias, a Automação. No âmbito industrial, a automação, com suas novas técnicas de controle de processo, foi o marco no aumento da produtividade e consequente melhoria na qualidade de vida atingida com o poder de compra adquirido pela sociedade proveniente das novas riquezas geradas. Hoje, não se admite mais uma indústria de médio ou grande porte que, no âmbito da engenharia e da tecnologia, não utilize dos conceitos básicos da automação de processos de produção industrial (ALBUQUERQUE 2007). Conforme Fialho (2012), a automação, através de fluidos sob pressão, dividiu-se em dois grupos bem definidos que, apesar de parecidos com relação aos componentes que utilizam e, algumas vezes, estão em uma mesma máquina, têm seus limites de operações basicamente em função das pressões de trabalho e das forças que são capazes de gerar, além do custo que pode superar os 100% de diferença. O primeiro grupo, e certamente o de mais antiga aplicação pelo homem, é o fluido hidráulico (fluido líquido sob pressão); já o segundo é o fluido pneumático (fluido gasoso sob pressão). 11 1 REVISÃO Este capítulo aborda aspectos teóricos relativos aos temas necessários para o desenvolvimento deste trabalho, entre eles, alguns aspectos introdutórios de projeto conceitual, automação, dimensionamento de componentes pneumáticos, dimensionamento de mecanismos e alguns mecanismos de controle. 1.1 Metodologia de Projeto Este projeto trata da necessidade de um dispositivo automático para a alimentação de chapas continuas para ferramentas de estampo que resolva o problema de ter um operador fazendo um esforço repetitivo e perigoso. Pretende-se desenvolver uma solução para este problema com a aplicação de uma metodologia de projeto descrita em VALDIERO (1997). Projeto é um conjunto de etapas (fases) onde são aplicadas ferramentas para melhor desempenho na obtenção do objetivo final, essas fases são: Análise das Necessidades; Projeto Conceitual; Projeto Detalhado; Construção do Protótipo; Testes e Modificações do Protótipo; Documentação do Projeto. Nos dias atuais a procura por automação nas indústrias está cada vez maior, pois a mão-de-obra está cada vez mais escassa, e as empresas estão buscando melhor a ergonomia nos serviços realizados nelas, melhorando a qualidade de vida de seus colaboradores. Planejamento do Trabalho Nesta seção apresenta-se resumidamente o plano de trabalho para o projeto conceitual de uma solução para o problema de alimentar chapas continuas para ferramentas de estampo contendo as principais atividades desenvolvidas. Conforme VALDIERO (1997) tais atividades estão listadas abaixo: 1. Estudo do problema de alimentar chapas de forma automática; 2. Identificação dos desejos do cliente (Casa da Qualidade); 3. Análise do ciclo de vida do produto (QIP); 4. Análise e concepção de uma estrutura de funções (FAST); 5. Busca por princípios de soluções e sua organização na matriz morfológica; 6. Geração de concepções para solução do problema; 7. Avaliação e escolha da melhor concepção. Análise das Necessidades 12 Este capítulo tem como objetivo mostrar as ferramentas para colher a real necessidade do cliente, possibilitando definir quais serão as prioridades do projeto. Veremos as seguintes ferramentas: Casa da Qualidade e o Quadro de identificação do problema. Casa da Qualidade A aplicação da Casa da Qualidade envolve a construção de um conjunto de matrizes. Nesta matriz, encontramos nas linhas as necessidades dos clientes (requisitos dos clientes) e nas colunas a resposta desenvolvida pela equipa de trabalho no sentido de satisfazer tais necessidades. A "Casa da Qualidade" contém ainda outras submatrizes, que permitem aferir o posicionamento relativamente à concorrência, evidenciando os aspectos a aperfeiçoar para se obter um produto ou serviço de elevado valor acrescentados. Portanto ela é utilizada com o objetivo de transformar os requisitos dos clientes em requisitos dos produtos, características de engenharia. Com isso, têm se as vantagens de simplificar o projeto e trabalhar nos pontos considerados fundamentais do mesmo. Quadro de Identificação do Problema Mostra a identificação do problema montado a partir das necessidades estudadas. Este quadro apresenta a análise do ciclo de vida do produto e ajuda o projetista na visualização do ambiente e dos pontos que devem ser trabalhados ao se buscar uma solução. A identificação do problema apresenta três fases: produção, uso e operação e descarte do produto. No primeiro momento são determinadas as saídas desejadas (tudo o que é requerido e desejado no produto) em todas as etapas do ciclo de vida do produto. O passo seguinte é definir as saídas indesejadas, e em seguida definir um planejamento estratégico com base nos recursos e meio ambiente (são as características que são disponíveis e influenciam no projeto como, facilidades, equipamentos entre outros). Na análise do ciclo de vida do produto, deve-se destacar o processo de fabricação simples, porém sempre mantendo o produto competitivo e principalmente durável, para máxima satisfação do consumidor. Ainda na hora do descarte deseja-se que a própria empresa recolha as peças usadas e encaminhe para lixo ou reciclagem. Diagrama FAST Segundo Valdiero (1994), FAST é uma técnica em que se parte de uma função de mais alto nível, que é a função desejada no produto, até se chegar a funções de nível mais baixo, as quais tornam possível a função de alto nível. Segundo Back (1983), esta técnica além de identificar as funções, também as hierarquiza. Busca por Princípios de Solução Esta etapa de procura por princípios de solução, mecanismos e elementos de máquinas que satisfaçam e solucionem as necessidades representadas pelas funções encontradas no diagrama FAST. Para cada função são sugeridas três ou mais alternativas. A partir desta fase, 13 é aconselhável agrupar as funções que possui um relacionamento maior, formando os chamados módulos, e partindo-se desde já para um projeto modular. Após a análise dos quadros de busca por princípios de solução de cada função, obtidas através do diagrama FAST, parte-se para a construção da matriz morfológica na seção seguinte. A matriz morfológica é um quadro que resume os princípios de solução citados anteriormente. Esse quadro é criado visando facilitar a visualização, memorização e combinação dos princípios para a geração das concepções. Geração de concepções para solução do problema A matriz morfológica proporciona avaliar os princípios de solução para cada função, optando-se pela melhor alternativa para o projeto. Para a geração das concepções são combinadas as alternativas e posteriormente avaliadas de acordo com a necessidade do consumidor. Avaliação das concepções Na avaliação das concepções, os critérios adotados são os atributos dos consumidores resumidos em características técnicas desejáveis e com correspondentes pesos relativos. Para cada uma das concepções, dá-se uma nota em relação às características desejadas. Ao final, são multiplicadas as notas pelos pesos, resultando no número de pontos. Na última linha, tem-se a porcentagem de pontos para cada concepção, a qual representa o grau de satisfação. 1.2 Automação Industrial A automação industrial utiliza sistemas mecânicos, eletromecânicos e computacionais para operarem em seus controles de processos. E esse conjunto de sistemas caracteriza uma automação industrial. Vários são os fatores que levam a uma empresa a automatizarem seus processos, e os principais são (Souza, 2005): - redução de custos de pessoal devido à substituição por máquinas; - aumento da qualidade dos produtos devido à precisão das máquinas; - redução de produtos em estoque devido ao aumento da produtividade; - redução de perdas de produtos; - diminuição no tempo de fabricação. Automação Pneumática 14 O termo pneumática é derivado do grego Pneu mós ou Neuma, que quer dizer: respiração, sopro, e é definido como o segmento da Física que se ocupa da dinâmica e dos fenômenos físicos relacionados com os gases e com o vácuo, bem como com os estudos da conversão da energia pneumática em energia mecânica, através de seus elementos de trabalho (MECATRÔNICA FÁCIL, 2001). Parker (2000), ao referir-se a sistemas pneumáticos cita as vantagens e limitações, as quais podem ser verificadas abaixo. Vantagens: - Incremento da produção com investimento relativamente baixo. - Redução dos custos operacionais. A velocidade nos movimentos pneumáticos e a libertação do operário (homem) de operações repetitivas possibilitam o aumento do ritmo de trabalho, elevada produtividade e, portanto, um menor custo operacional. - Robustez dos componentes pneumáticos. A robustez referente aos controles pneumáticos torna-os relativamente insensíveis a vibrações e golpes, permitindo que ações mecânicas do próprio processo sirvam de sinal para as diferentes sequências de operação. São de fácil manutenção. - Facilidade de implantação. Pequenas alterações nas máquinas convencionais, combinadas à disponibilidade de ar comprimido, são os requisitos necessários para implantação dos controles pneumáticos. - Resistência a ambientes hostis. Poeira, atmosfera corrosiva, oscilações de temperatura, umidade, submersão em líquidos, dificilmente prejudicam os componentes pneumáticos, quando projetados para esse objetivo. - Simplicidade de manipulação. Os controles pneumáticos não exigem operários especializados para sua manipulação. - Segurança. Como os equipamentos pneumáticos envolvem sempre pressões moderadas, tornam-se seguros contra acidentes, tanto pessoais, quanto no próprio equipamento, além de evitarem problemas de explosão. - Redução do número de acidentes. A fadiga é um dos principais aspectos que favorecem acidentes; a implantação de controles pneumáticos diminui sua incidência (liberação de operações repetitivas). As Limitações: - O ar comprimido exige uma boa preparação para realizar o trabalho proposto: remoção de impurezas, eliminação de umidade para evitar corrosão nos equipamentos, engates ou travamento se maiores desgastes nas partes móveis do sistema. - Os componentes pneumáticos são comumente projetados e utilizados a uma pressão máxima de 1723,6 kPa. Logo, as forças envolvidas são pequenas se comparadas a outros sistemas. Assim, não é conveniente o uso de controles pneumáticos em operação de extrusão de 15 metais. Provavelmente, o seu uso é vantajoso para recolher ou transportar as barras extrudadas. - Velocidades muito baixas são difíceis de ser obtidas com o ar comprimido devido às suas propriedades físicas. Neste caso, utilizam-se sistemas mistos (hidráulicos e pneumáticos). - O ar é um fluido altamente compressível, portanto, é impossível se obterem paradas intermediárias de velocidades uniformes. O ar comprimido é um poluidor sonoro quando são realizadas exaustões para a atmosfera. Esta poluição pode ser evitada através da utilização de silenciadores nos orifícios de escape. Para Rollins (2004), o ar comprimido é uma fonte significativa de força industrial que apresenta muitas vantagens como, por exemplo, segurança, economia, adaptação e fácil condução, além de poupar mão de obra. Embora o custo total para realizar um determinado trabalho com o ar comprimido inclua amortização, reparo e manutenção do equipamento, custo do ar comprimido bem como da mão de obra e de seus encargos, foi demonstrado muitas vezes que a mão e obra mais os encargos representam mais de 95% do custo total de operação, ou seja, os custos relacionados com ar comprimido se referem a menos de 5%. Por isso, o custo do ar comprimido e das ferramentas pneumáticas é, geralmente, insignificante quando comparado à economia por seu uso. De acordo com Fialho (2012), a pneumática emprega o ar como fonte de energia para o acionamento de seus componentes. Esse ar, entretanto, precisa ser colocado em condições adequadas para sua utilização, das quais podemos citar pressão adequada e qualidade (redução máxima possível de impurezas e umidade). O equipamento a ser considerado na geração e preparação de ar inclui: - Filtro de entrada; - Compressor de ar; - Reservatório de ar; - Secador de ar; - Filtro de ar, com separador de água; - Regulador de pressão; - Lubrificador de ar; - Pontos de drenagem. Os autores referidos anteriormente citam ainda que o ar comprimido mal preparado irá inevitavelmente criar mau-funcionamento e pode se manifestar no sistema como se segue: - Rápido desgaste das vedações e partículas em movimento nos cilindros e válvulas; - Válvulas lubrificadas; - Silenciadores contaminados; - Corrosão nos canos, válvulas, cilindros e outros componentes; - Jato de lubrificação dos componentes que se movem. Para evitar esses problemas é utilizada no sistema uma unidade de condicionamento, que consiste no seguinte: filtragem, regulagem da pressão e introdução de certa quantidade de 16 óleo para a lubrificação de todas as partes mecânicas dos componentes pneumáticos. A utilização desta unidade de serviço é indispensável em qualquer tipo de sistema pneumático, do mais simples ao mais complexo. Ao mesmo tempo em que permite aos componentes trabalharem em condições favoráveis, prolonga a sua vida útil (PARKER, 2000). Compressores de ar são máquinas destinadas a aumentar a pressão de certo volume de ar, que se encontra nas condições atmosféricas até uma determinada pressão, exigidas na execução dos trabalhos realizados pelo ar comprimido (PARKER, 2000). Em relação a compressores industriais, Fialho (2012), cita dois princípios conceptivos, os volumétricos e dinâmicos. Nos compressores de deslocamento positivo, a elevação de pressão é conseguida com a redução do volume ocupado pelo gás. Na operação dessas máquinas podem ser identificadas diferentes fases, que compõem o ciclo de funcionamento. Inicialmente, certa quantidade de gás é admitida no interior de uma câmara de compressão, que então é cerrada e sofre redução de volume. Finalmente, a câmara é aberta e o gás liberado para consumo, processo esse que é intermitente. Já nos compressores dinâmicos ou turbocompressores, estes têm dois órgãos principais, o impelidor e o difusor. O impelidor é um órgão rotativo provido de pás que transfere ao gás a energia recebida de um acionador. Essa transferência de energia se faz em parte na forma cinética e em outra parte na forma de entalpia. A instalação de uma rede de ar comprimido não apenas em âmbito industrial, mas para qualquer que seja a utilização, requer determinados cuidados que vão desde a localização da central geradora (compressores), sistema de arrefecimento (quando necessário), dimensionamento da rede, sistemas de montagem e fixação da rede, tratamento do ar e identificação conforme normas (FIALHO, 2012). Atuadores Pneumáticos Atuadores pneumáticos são elementos mecânicos que, por meio de movimentos lineares ou rotativos transformam a energia cinética gerada pelo ar pressurizado e em expansão em energia mecânica, fenômeno esse que produz trabalho. Os atuadores são conhecidos normalmente como cilindros pneumáticos, constituídos por um tubo cilíndrico que em ambas as extremidades contêm uma tampa para fechamento. Na extremidade inferior existe uma conexão que serve para admissão e exaustão do ar; já na superior existe um furo central pelo qual se movimenta uma haste, que na extremidade interna ao cilindro, possui um embolo com vedação. A ação do ar expandindo-se no interior do tubo cilíndrico possibilita o movimento de expansão dessa haste (MANFRINATO,2009). O mesmo autor ainda cita que os atuadores pneumáticos são regidos por normas internacionais, tais como: ISO 6431, ISO 6432 e DIN ISO 6431, porém a representação simbólica normalizada dos atuadores deve estar de acordo com a norma DIN/ISO 1929 de agosto de 1979, ainda hoje em vigor, Figura 1. De acordo com Fialho (2012), o princípio de funcionamento parte do comando de uma válvula controladora direcional que ao ser acionada, permite que o ar comprimido gerado através de um compressor seja injetado por uma mangueira, na conexão, elevando-se a 17 pressão na câmara posterior até o ponto de superar a força exercida pela mola, provocando com isso o movimento de abertura da haste. Enquanto a válvula permanecer acionada, a pressão do ar continua atuando no interior do cilindro, mantendo assim a haste distendida, apenas com o desligamento da válvula é que o fluxo de ar para o interior do atuador é cessado, servindo agora a mesma conexão para a exaustão do ar, em função da força restauradora da mola. Devido aspectos funcionais, são desaconselhados para aplicações que requeiram curso superior a 100 mm (FIALHO, 2012). Segue Figura 2. Figura 1- Simbologia Atuadore Pneumáticos. Fonte: Parker, 2000 Em um cilindro pneumático que trabalha em ambos os sentidos de movimento (avanço e recuo) com o auxilio do ar comprimido, define-se este como cilindro de dupla ação, o mais utilizado na indústria. Sua característica principal, pela definição, é o fato de se poder utilizar tanto o avanço quanto o retorno para desenvolvimento de trabalho. Existe, porém, uma diferença quanto ao esforço desenvolvido: as áreas efetivas de atuação da pressão são distintas; a área da câmara traseira é maior que a da câmara dianteira, pois nesta deve-se 18 considerar o diâmetro da haste, que impede a ação do ar sobre toda a área. O ar comprimido é admitido e liberado alternadamente por dois orifícios presentes nos cabeçotes, sendo um no traseiro e outro no dianteiro que, atuando sobre o êmbolo, provocam os movimentos de avanço e retorno. Quando uma câmara está admitindo ar, a outra está em comunicação com a atmosfera. Tal operação é mantida até o momento de inversão da válvula de comando; alternando a entrada do ar nas câmaras, o pistão se desloca em sentido inverso (PARKER, 2000). Figura 2 - Cilindro pneumático de simples efeito ou simples ação. Fonte: Parker, 2000. Fialho (2012), explica que o princípio de funcionamento do cilindro pneumático de duplo efeito ocorre, geralmente, em estado não acionado, o atuador que é comandado por uma válvula controladora direcional é mantido recuado em função do ar que mantém preenchido sua câmara frontal. Ao ser comutada uma válvula controladora, é permitido que o ar comprimido gerado através de um compressor seja injetado por meio de uma mangueira, na conexão, elevando-se a pressão na câmara traseira até o ponto de superar as forças de atrito e a que estiver se opondo ao movimento da haste, provocando com isso a sua abertura. Enquanto a válvula permanecer acionada, a pressão do ar continua atuando no interior do cilindro pneumático, mantendo a haste distendida. Somente quando a válvula é comutada novamente para o sentido oposto é que o fluxo de ar para o interior da câmara traseira do atuador é cessado, servindo agora a mesma conexão para a exaustão do ar, enquanto o ar provindo da linha passa ser insuflado pela conexão à câmara frontal, provocando com isso o retorno da haste. A Figura 3 demonstra um cilindro pneumático de duplo efeito ou dupla ação. 19 Figura 3 - Cilindro pneumático de duplo efeito ou dupla ação. Fonte: Parker, 2000. Válvulas Direcionais As válvulas de controle direcional têm como principais funções a de permitir ou não a passagem de um determinado fluxo de ar comprimido, influenciando a sua direção fechando ou mudando as passagens internas de suas conexões. Para se ter um bom conhecimento de uma válvula direcional, deve-se levar em conta os dados abaixo: - Posição Inicial; - Número de Posições; - Número de Vias; - Tipo de Acionamento (Comando); - Tipo de Retorno; - Vazão. Em relação ao numero de posições, Parker (2005), cita que é a quantidade de manobras distintas que uma válvula direcional pode executar ou permanecer sob a ação de seu acionamento. Nestas condições, a torneira, que é uma válvula, tem duas posições: ora permite passagem de água, ora não permite. As válvulas direcionais são sempre representadas por um retângulo, que é dividido em quadrados. O número de quadrados representados na simbologia é igual ao número de posições da válvula, representando a quantidade de movimentos que executa através de acionamentos, conforme mostra a Figura 4. 20 Figura 4 - Simbologia do número de posições de uma válvula de controle direcional. Fonte: Parker, 2005. O número de vias refere-se ao número de conexões de trabalho que a válvula possui. É considerada como vias a conexão de entrada de pressão, conexões de utilização e as de escape. Uma regra prática para a determinação do número de vias consiste em separar um dos quadrados (posição) e verificar quantas vezes o(s) símbolo(s) interno(s) toca(m) os lados do quadro, obtendo-se, assim, o número de orifícios e em correspondência o número de vias (Parker, 2005). Para melhor compreensão do número de vias de uma válvula de controle direcional pode-se observar os símbolos na Figura 5. Figura 5 - Simbologia do número de vias de uma válvula de controle direcional. Fonte: Adaptado Parker, 2005. As válvulas são construídas de inúmeras formas e tamanho e podem ser comandadas pneumaticamente, eletricamente, mecanicamente e manualmente conforme Figura 6. 21 Figura 6 - Acionamentos de Válvulas Direcionais Fonte: Parker, 2000 Válvula de controle de fluxo As válvulas controladoras de fluxo têm a função de controlar o fluxo de ar que alimenta um determinado componente do circuito, nesse caso, em geral, os atuadores pneumáticos. O fluxo é o volume de fluido que flui num intervalo de tubulação em uma unidade de tempo. Normalmente dado em litros por segundo, centímetros cúbicos por segundo ou metros cúbicos por segundo. Controlar, portanto, o volume de fluido na unidade de tempo significa controlar a velocidade, em um atuador pneumático a velocidade é diretamente proporcional ao fluxo, então quanto maior for a velocidade, maior será o fluxo de ar comprimido agindo sobre o atuador (FIALHO, 2012). Em alguns casos, faz-se necessário a diminuição da quantidade de ar que passa por meio de uma tubulação, o que é muito utilizado quando se precisa regular a velocidade de um cilindro ou formar condições de temporização pneumática. Quando se necessita influenciar o fluxo de ar comprimido, este tipo de válvula é a solução ideal, podendo ser fixa ou variável, unidirecional ou bidirecional (PARKER, 2000). Ainda segundo Fialho (2012), as válvulas controladoras de fluxo fixa bidirecional se denominam assim porque não admitem ajustes, sendo a restrição permanente de mesmo diâmetro. Conforme se pode perceber na Figura 6 (Válvula de Controle de Fluxo Variável Bidirecional), o fluxo é controlado igualmente em ambas as direções. Por outro lado, na válvula de controle de fluxo variável bidirecional é feito uma regulagem através de um parafuso cônico que pode aproximar-se ou afastar-se de um assento. Com essa regulagem é possível permitir a passagem de maior ou menor quantidade de fluido através da válvula e, consequentemente, o ajuste de velocidade do atuador. A Figura 7, apresenta a válvula de controle de fluxo em corte. 22 Figura 7 - Válvula de Controle de Fluxo Variável Bidirecional. Fonte: Parker, 2000. Já a válvula de controle de fluxo variável unidirecional, que pode ser visto na Figura 8, apresenta um dispositivo de controle de fluxo e uma válvula de retenção integrada ao mesmo corpo. Figura 8 - Válvula de Controle de Fluxo Variável Unidirecional. Fonte: Parker, 2000. 23 Sensor de captação de queda de pressão Estes sensores são utilizados quando a utilização de sensores com acionamento mecânico se tornam inviáveis ou difíceis de serem adaptados. Os sensores de queda de pressão enviam um sinal de pressão quando cai a pressão na câmara do cilindro em que estão conectados (PARKER 2005). Na Figura 9 quando o cilindro termina de avançar (fim do curso) a pressão na câmara da direita cai e o sensor envia um sinal de pressão que trocará a posição da válvula direcional e fará o cilindro retornar. Figura 9 - Simbologia e Aplicação Sensor de Ausência de Pressão. Fonte: Parker, 2000. Dimensionamento dos Componentes Pneumáticos Para que os projetos de sistemas pneumáticos apresentem o desempenho esperado inicialmente é de fundamental importância que aconteça um correto dimensionamento de seus componentes, sendo assim, o correto dimensionamento do conjunto atuador pneumático e válvula deve receber uma grande atenção, pois além de poder proporcionar um perfeito funcionamento da instalação em termos de trabalhos a serem executados, podem gerar uma economia na utilização de ar comprimido, e consequentemente de dinheiro (DE NEGRI, 2001). Existem no mercado três tipos básicos de atuadores pneumáticos, que são classificados de acordo com a natureza do movimento mecânico que são capazes de desenvolver. Porém, um deles apresenta uma maior aplicabilidade em termos de uso industrial, são os atuadores lineares ou cilindros pneumáticos. As especificações dos cilindros, tais como o diâmetro da camisa e o diâmetro da haste, bem como também algumas variáveis relacionadas às válvulas direcionais serão buscadas aqui com embasamento que envolve não só alguns estudos presentes na literatura, mas também questões práticas. Para se selecionar um cilindro pneumático, deve-se partir de algumas informações de projeto, tais como: a força que ele irá desenvolver a pressão de trabalho fornecida a ele pelo sistema, seu curso máximo, o tempo que ele tem para executar o trabalho, etc. 24 O ar comprimido assim como todo fluido é uma substância que se deforma continuamente quando sob a aplicação de uma tensão de cisalhamento (DE NEGRI, 2001). Pode-se dizer que a força de cisalhamento é a componente da força que age sobre a superfície e, dividida pela área da superfície, dá origem à tensão de cisalhamento média sobre a área. No caso, quando o fluido utilizado é o ar comprimido, a tensão de cisalhamento pode ser definida como sendo a pressão, e continua sendo a força que age sobre uma superfície, dividida pela área desta mesma superfície. Conforme BOLLMANN (1997) citado por ANDRIGUETTO (2002), tem-se uma força pneumática pela equação 1: Fp P1* A1 P2 * A2 (1) Onde: Fp = Força Pneumática (kgf); P1 = Pressão absoluta no lado do êmbolo do cilindro (bar); P2 = Pressão absoluta no lado da haste do cilindro (bar); A1 = Área do êmbolo do cilindro (cm²); A2 = Área do êmbolo do cilindro descontada da área de sua haste (cm²). A força real a ser exercida por um cilindro pneumático pode ser determinada pela equação 2, conforme BOLLMANN (1997), citado por ANDRIGUETTO(2002): FL = Fp – Fa – Fatr (2) Onde: FL = Força real do cilindro pneumático (N); Fp = Força pneumática (N); Fa = Força necessária para acelerar a carga (N); Fatr = Força causada por atritos externos (N). A Fa pode ser calculada através da equação 3: Fa = m*a (3) Onde: Fa = Força de avanço (N); m = massa da carga a ser movimentada (kg); a = aceleração do cilindro pneumático (m/s²); O Fatr pode ser calculado através da equação 4: Fatr = m*g * μ Onde: Fatr = Força de atrito (N); m = massa a ser movida (kg); g = Força gravitacional (m/s²); (4) 25 μ = coeficiente de atrito (adimensional). Utilizando a equação 5 sabe-se que a força necessária para movimentar o sistema é: Favanço = m * a * fs (5) Onde: Favanço = Força de Avanço (N); a = Aceleração do sistema (m/s²); fs = fator de segurança. Para calcular a flambagem da haste será utilizada a equação 6: Ff 2* * E * I (L * F ) 2 * S (6) Onde: Ff = Carga de flambagem (N); E = Módulo de Elasticidade (N/mm²); F = Fator de curso, obtido conforme montagem do cilindro (fabricante); S = Fator de segurança; L = Curso do cilindro (mm); I = Momento de Inércia (mm4). E conforme equação 7: I d 4 * 64 (7) Onde: d = Diâmetro da haste do cilindro (mm). O consumo de ar nos cilindros pneumáticos pode ser calculado através da equação 8. Qn Vc * Rc * n (8) Onde: Qn = consumo de ar no cilindro pneumático (l/min); Vc = Volume de ar necessário para preencher o cilindro pneumático por ciclo (l); Rc = Razão de compressão; n = número de ciclos por minuto. A Rc pode ser calcula pela equação 9: Rc P 1,01325 1,01325 (9) 26 Onde: P = Pressão de trabalho (bar). Vc pode ser calculada através da equação 10: = × ( 1 + 2) + (10) Onde: S = curso do cilindro (cm); A1 = Área do êmbolo do cilindro pneumático (cm²); A2 = Área do êmbolo descontando a área da haste do cilindro (cm²); Vm = Volume dos tubos que conectam o cilindro à válvula direcional que o aciona (cm). Para o cálculo da potência no sistema, têm-se como dados a pressão de trabalho e a vazão necessária, conforme mostra a equação 11: P p * Qn 600 (11) Onde: p = Pressão manométrica do sistema (bar); Qn = consumo de ar no cilindro pneumático (l/min). A seleção da válvula direcional ocorre, em primeiro lugar, de acordo com a sua configuração definida no esquema do circuito pneumático. Pode-se imaginar que o tamanho da válvula direcional será selecionado de modo que as suas conexões de trabalho tenham o mesmo tamanho (mesma rosca) das conexões de entrada/saída do cilindro pneumático. Esta técnica não permite escolher o tamanho correto da válvula, reduzindo a eficiência do sistema pneumático, exemplo de aplicação da válvula direcional Figura 10. 27 Figura 10 - Circuito com cilindro e válvula direcional. Fonte: DE NEGRI, 2001. Na seleção de válvulas direcionais pneumáticas, deve-se prestar atenção às seguintes características principais: - Pressão de trabalho; - Pressão mínima para pilotagem da válvula; - Vazão mínima necessária à válvula; - Roscas das conexões da válvula; Através da Tabela 1, HASEBRINK (1995) relaciona o tamanho das conexões da válvula direcional com a sua vazão nominal, a partir de uma comparação feita entre válvulas de diversos fabricantes. Tabela 1 - Relação entre as roscas de conexão e a vazão das válvulas direcionais. Roscas das Conexões¹¹ M5 G 1/8 G¼ G½ G¾ Vazão (1/min) 60 a 180 150 a 400 600 a 1200 2000 a 4000 4500 a 8500 Fonte: (HASEBRINK, 1995). A determinação do tamanho correto da válvula direcional envolve a cuidadosa consideração das pressões e das vazões necessárias para que a carga receba a força e velocidade de acionamento adequada. Provavelmente, a consideração mais importantes para o dimensionamento de válvulas direcionais envolve o coeficiente de vazão Cv, às vezes também conhecido como condutância 28 pneumática, cuja definição é análoga à condutância elétrica¹². O Cv é uma medida da capacidade de permitir vazão. A resistência à vazão em sistemas pneumáticos é vista como a queda de pressão entre dois pontos, mas não há nenhuma unidade para expressar a resistência pneumática à vazão diretamente, como a resistência elétrica, expressa em ohms (W). Ao invés disso, usa-se o Cv para comparar o desempenho de uma válvula em relação à outra sob condições de operação idênticas. Mantendo-se as pressões de saída e entrada constantes, a vazão de ar que pode passar por um orifício (abertura da válvula) é diretamente proporcional ao Cv. A determinação do Cv de um componente é feita através da medição das pressões de entrada e saída e a vazão de ar através do componente mantido sob condições controladas. Outra forma de expressar a capacidade de vazão de uma válvula direcional pneumática é através de sua vazão nominal Qn, definida como a vazão de ar em litros por minuto que flui através da válvula quando esta é submetida a uma queda de pressão de 1 bar, estando o ar na temperatura de 20°C e sendo as pressões na entrada e saída da válvula de 7 e 6 bar respectivamente (BOLLMANN,1997). A vazão nominal de uma válvula (Qn) pode ser transformada para Cv através da equação 12: Qn = Cv * 984 (12) Onde: Qn = Vazão nominal da válvula (l/min); Cv = Coeficiente de vazão da válvula direcional (catálogo fabricante); Deve-se lembrar de que os cálculos feitos por meio das fórmulas apresentadas acima são teóricos. Os valores encontrados devem se adequar aos valores comerciais presentes nas tabelas de seleção dos principais fabricantes. Deve-se sempre escolher um valor imediatamente superior ao encontrado por meio dos cálculos. Conexões e Tubos As conexões têm o papel de realizar a união dos tubos de ar comprimido com as válvulas e atuadores pneumáticos. Segundo ANDRIGUETTO (2002), a escolha das conexões que serão usadas em um sistema de automação pneumática é muito importante, pois dele dependem: - O tempo necessário para montagem; - O espaço ocupado pelas conexões; - As perdas de pressão nas tubulações e conexões; - A possibilidade de vazamentos nas conexões; - Compatibilidade com os fluidos usados; - Vida útil; - Possibilidade de rápida remoção sem danos dos tubos, nas operações de manutenção. 29 Conexões Rápidas O uso de conexões rápidas permite a rápida ligação de tubos plásticos cortados em esquadro através de sua simples introdução na conexão. Um anel de retenção de aço fixa o tubo, sem danificar a sua superfície o tubo pode ser facilmente solto através do pressionamento do anel de liberação (ANDRIGUETTO, 2002), conforme Figura 11. Figura 11 - Conexão Rápida em Corte. Fone: Catálogo Metalwork pneumatic. Tubos Plásticos Segundo ANDRIGUETTO (2002), os tubos usados com conexões rápidas necessitam tolerâncias no seu diâmetro externo segundo a norma CETOP RP 54 R. Usualmente, usam-se tubos em nylon (poliamida) ou poliuretano. Os tubos em poliamida são recomendados para uso com pressões e temperaturas mais elevadas. Os tubos em poliuretano possuem alta flexibilidade, podendo ser usados em pequenos raios de curvatura para instalações compactas. 1.3 Dimensionamento de Mecanismos Segundo Pinto (2002), as peças são as partes da estrutura que recebem os esforços em seu corpo e os transmitem a outras peças da estrutura ou ao meio ambiente. 30 Na resistência dos materiais, as peças são estudadas de maneira a atender os seguintes aspectos: - Dimensionamento - Determinar os esforços que atuarão em uma peça a ser fabricada e fixar as dimensões de sua seção transversal, a fim de que o material da qual seja feita resista. - Verificação - Dada uma peça já existente, feita de um dado material, verificar a que esforços ela está submetida e se ela pode suportar ou resistir. Para tanto, são necessários três itens importantes: 1) Segurança à ruptura - é a preocupação básica dos engenheiros, em qualquer modalidade busca preservar a integridade física da construção, máquina ou equipamento que ele projetou ou executou. 2) Deformabilidade - como os materiais reais são deformáveis, é necessário controlar essas deformações. Como será visto à frente, com mais detalhes, grandes deformações podem levar uma peça estrutural, por exemplo, à ruína. 3) Economia - peças superdimensionadas podem evitar a ruptura ou deformabilidade excessiva, porém tornar-se-ão pouco econômicas. Deve-se procurar, assim, otimizar o seu dimensionamento de maneira a garantir o bom dimensionamento e baixo custo. 1.4 Sensores Sensores são dispositivos que mudam seu comportamento sob a ação de uma grandeza física podendo fornecer diretamente ou indiretamente um sinal que indica esta grandeza. Sistemas computacionais industriais podem usar sensores para verificar se peças estão presentes ou ausentes, para medir peças, e mesmo para verificar se o produto está vazio ou cheio. O uso de sensores para monitorar processos é vital para o sucesso de uma manufatura e para assegurar a segurança do equipamento e do operador. De fato, os sensores executam tarefas simples mais eficientemente e mais precisamente do que pessoas. Os sensores são muito mais rápidos e cometem poucos erros. Existem vários tipos e modelos de sensores que variam conforme o objeto alvo de sensoriamento. Os mais comuns são: Sensores Indutivos, Sensores Capacitivos, Sensores Magnéticos e Sensores Barométricos. Sensores Magnéticos: Estes sensores apresentam uma construção relativamente simples, onde duas lâminas de contato elétrico ficam alojadas no interior de uma ampola contendo gás inerte. Estes sensores detectam apenas a presença de materiais metálicos e magnéticos. Estes dispositivos são montados diretamente sobre o lado externo dos cilindros pneumáticos, nos quais os êmbolos devem conter uma cinta magnética que ao passar pela região do cilindro onde está 31 posicionado o sensor, gere um campo capaz de fechar o contato entre as duas lâminas, produzindo assim um sinal de corrente elétrica de saída. Sensores Óticos: Os sensores óticos detectam a aproximação de qualquer tipo de objeto, desde que este não seja transparente, apresentando a vantagem da possibilidade de detectar presença de objetos desde a pequenas distâncias, até outras consideradas grandes (PARKER AUTOMATION, 2001). Os sensores óticos são construídos por dois elementos distintos, sendo um emissor de luz, normalmente luz infravermelha, e o outro receptor. As diferenças no tipo construtivo se baseiam na localização dos elementos emissor e receptor e também da superfície refletora, podendo ser: Sensor ótico de barreira, que se caracteriza quando um objeto se coloca entre os dois elementos do sensor, interrompendo a passagem de luz entre eles, o que provoca a emissão de um sinal de saída (PARKER AUTOMATION, 2001). No sensor reflexivo, o emissor e o receptor de luz são montados em um único corpo, o que reduz espaço e facilita sua montagem entre as partes móveis dos equipamentos. Porém existe o inconveniente de a distância de detecção ser menor, visto que a luz transmitida pelo emissor irá refletir no material a ser detectado para então penetrar no receptor, o qual emitirá o sinal elétrico de saída (PARKER AUTOMATION, 2001). Uma terceira montagem é conhecida como sensor retro reflexivo, assim como no sensor reflexivo, o emissor e o receptor são montados num mesmo corpo, porém aqui a reflexão é realizada por uma superfície refletora que não é a peça. Sua aplicação é indicada quando o objeto a ser detectado apresenta características de reflexão ruins (BELAN, 2005). Sensores Indutivos: Os sensores indutivos são capazes apenas de detectar a presença de materiais metálicos, condutores de eletricidade. Neste tipo de sensor, um solenoide gera um campo eletromagnético oscilatório no espaço externo ao cabeçote do sensor. Quando o corpo a ser detectado quando entra neste campo produz correntes que absorvem energia do oscilador, o que provoca o acionando um circuito disparador, emitindo assim um sinal para o elemento de comando do sistema (BELAN, 2005). Sensor Barométrico: De forma resumida, nos sensores barométricos, o sinal é produzido pela pressão exercida sobre uma membrana, a qual atua sobre um módulo de comutação pneumático, elétrico ou eletrônico. Sensor Limite ou Fim-de-curso: A chave limite ou fim de curso é acionada automaticamente pelo movimento de alguma maquina ou dispositivo. Ela deve ter uma resposta instantânea e ser confiável. Em 32 geral, a operação de uma chave limite começa quando uma peça em movimento bate em uma alavanca que atua a chave. Quando acionada, a chave muda os seus contatos. O tamanho, força de operação, percurso e modo de montagem são os parâmetros críticos na instalação da chave fim de curso. As especificações elétricas da chave devem estar de conformidade com a carga a ser acionada. As chaves fim de curso podem ser usadas como piloto em circuitos de controle de motores, como proteção ou emergência para evitar o funcionamento impróprio de maquinas. As chaves limites podem ter contatos momentâneos ou retentivos (RIBEIRO, 2001). 33 2 CONCEPÇÃO DO PROJETO 2.1 Estado da arte das soluções existentes Atualmente o processo alimentar chapas é feito em grande parte, usando avançadores manuais, ou dispositivos acionados por servomotores que são mais caros. Exemplos Figura 12 e Figura 13. Figura 12 - Alimentação de chapas manual. Fonte: TLA Prensas. Figura 13 - Alimentador de chapas acionado por servomotor. Fonte: Setrema. 34 2.2 Objetivos e metas O Dispositivo deverá atender a algumas variações de espessura e largura da chapa, podendo também variar o passo, o dispositivo deverá ser portátil podendo ser utilizado em várias ferramentas. O dispositivo deverá atender a uma chapa de no mínico 1,5mm e no máximo 2,75mm e de 80mm a 300mm de largura, o passo mínimo de 80mm e máximo de 300mm com uma produtividade de no mínimo 40 ciclos/minuto e a um custo de R$8000,00 a R$12000,00. 2.3 Análise das necessidades do processo de alimentar chapas Neste capítulo mostra a real necessidade das indústria no processo de alimentar chapas em ferramentas de estampo. A - Casa da Qualidade para dispositivo automático para a alimentação de chapas continuas para ferramentas de estampo Com a casa da qualidade, é possível identificar os pontos principais a serem melhorados em relação a produtos já existentes e identificar também as necessidades principais dos clientes. Conforme citado no item 2.1.3, foi construída a Casa da Qualidade (Figura 14). O QIP, ajudou a identificar as necessidades do cliente para a utilização desse dispositivo, chegando ao ponto de poder também verificar, todo o ciclo de vida do produto desde o seu projeto até a manutenção e descarte. C - Diagrama FAST dispositivo automático para a alimentação de chapas Conforme descrito no item 2.1.5 a Figura 15 mostra o diagrama FAST aplicado para o problema de alimentar chapas. 35 Figura 14 – Casa da Qualidade Fonte: Autor. B - Quadro de Identificação do Problema de avançar chapas Conforme descrito no item 2.1.4 segue na Tabela 2 o QIP. 36 Tabela 2 - Quadro de identificação do problema. Fases do Ciclo de Vida do Produto Projeto e Produção Distribuição Uso e/ou Operação DESCRITORES DE ENTRADAS Planejamento estratégico - Treinamento de software de desenho e simulação (Solid Works). -Será transportado após o término da produção (Equipamento sob Encomenda) - Ter Segurança. - Fácil operação. - Custo benefício Descarte - Padronização de componentes. Meio ambiente e recursos DESCRITORES DE SAÍDAS Desejadas Indesejadas - Acadêmico Eng. Mecânica - Elementos Padronizados - Software Solid Works - Fácil Montagem -Dificuldade na montagem - Custo acessível -Alto custo - Estocado em Embalagens de Madeira -Equipamento Resistente ao transporte -Equipamento frágil - Transporte terceirizado (Transportadora) -Fácil manuseio -Muito peso - Será utilizado em Industrias -Fácil Manuseio e regulagem do equipamento - O operador será de baixo grau de Instrução - O equipamento será inutilizado quando for danificado sua parte estrutural -Difícil fabricação -Embalagem Compacta - Segurança -Durabilidade - Componentes padrão Podem ser utilizados em outros equipamentos. -Difícil regulagem -Equipamento propicio a acidentes. -Muita manutenção -Componentes que não podem ser reaproveitados Fonte: Autor. Através desse Diagrama, é possível verificar, as funções que o dispositivo deverá executar ou que é necessária para o seu funcionamento, desde um nível mais alto, até a função de nível específica. D - Busca por princípios de solução para dispositivo automático para a alimentação de chapas A Tabela 3, Tabela 4, Tabela 5, Tabela 6 e Tabela 7 mostram a Busca de princípios de solução conforme citado no item 2.1.6 para alimentação de chapas. 37 Figura 15 - Diagrama FAST. Fonte: Autor. Tabela 3 – Prover Mecanismos. A – Prover Mecanismos Ideograma Descrição do princípio de solução A-1 Guias lineares. Padrões com fácil aquisição e custo médio. Alta precisão no alinhamento para a movimentação linear e Alta durabilidade. Fácil Instalação A-2 Fuso de Esferas. Facilmente achado no mercado, alta precisão e durabilidade. Necessita de acionamento rotativo, alto custo. 38 A-3 Mancal fabricado. Feito a partir de chapas e tubos, que são soldados e usinados para acomodar rolamentos padrões. A desvantagem é que não terá padrões comerciais e poderão ocorrer desalinhamentos e problemas devido a solda. Fonte: Autor. Tabela 4 - Prover Potência. B – Prover Potência Ideograma B-1 Descrição do princípio de solução Força de trabalho do homem. Disponível na indústria. Tem como aspectos negativos a limitação de potência, o desgaste físico e a falta de ergonomia . B-2 Potência Pneumática. O uso de ar comprimido possibilita vários movimentos e com custo não tão elevado, levando em consideração que praticamente todas as indústrias já possuem rede de ar comprimido. Força limitada e poluição sonora. B-3 Motor de passo. Tem como vantagem o baixo nível de poluição e a facilidade de ajustes de velocidade e curso. Alto custo e necessário uso de controles mais precisos. Fonte: Autor. Tabela 5 - Prover Estrutura. C – Prover Estrutura Ideograma Descrição do princípio de solução C-1 Cantoneira. Perfil metálico composto por duas abas, simétricas ou não, formando um ângulo de 90 graus. É um material muito utilizado em construções metálicas pela elevada resistência à flexão. Maior restrição nas construções dependendo da geometria necessária 39 C-2 Tubo mecânico. Perfil metálico fechado, mesmo usando uma parede fina pode-se conseguir um momento de inércia de área muito bom. Construção mais fácil e aparência final melhor que as cantoneiras. Maior restrição nas construções dependendo da geometria necessária C-3 Alumínio. Possível usinar em várias geometrias, baixo peso, alta resistência. Custo médio. Fonte: Autor. Tabela 6 - Prover Regulagens. D – Prover Regulagens Ideograma Descrição do princípio de solução Sem regulagem Sem regulagem. Depende apenas da percepção do operador da quantidade de lã que a máquina suporta. D-1 D-2 Regulagem manual. Através de um parafusos e furos limitadores com possibilidade de fixar em diversas posições. Fonte: Autor. Tabela 7 - Prover Segurança. E – Prover segurança Ideograma Descrição do princípio de solução E-1 Sensores. Elementos eletrônicos que podem detectar movimentos ou posições. Necessitam de uma lógica para que a função seja realizada (CLP, relés, programas). 40 E-2 Adesivos de advertência. Utilizados para informar o operador sobre os perigos, funções e procedimentos de operação. E-3 Telas de proteção. Usadas para evitar de maneira definitiva o acesso de objetos ou partes do corpo em determinados locais. Fonte: Autor. Tabela 8 – Princípios de Solução. Fonte: Autor. Geração e descrição das concepções Descrição da concepção 1: A concepção 1 (Figura 16) do dispositivo automático para a alimentação de chapas continuas para ferramentas de estampo é composto por uma guia linear (1), potência através de cilindros pneumáticos (2), estrutura de alumínio usinado (3), regulagem do sistema através de parafusos (4), adesivos de advertência (5), e telas de proteção (6). Figura 16 - Esboço da Concepção 1. 41 Fonte: Autor. Descrição da concepção 2: A concepção 2 (Figura 17) do dispositivo automático para a alimentação de chapas continuas para ferramentas de estampo é composto por uma guia linear (1), potência através de cilindros pneumáticos (2), estrutura de tubo quadrado de aço (3), sem regulagem, adesivos de advertência (5), e telas de proteção (4). Descrição da concepção 3: A concepção 3 (Figura 18) do dispositivo automático para a alimentação de chapas continuas para ferramentas de estampo s é composto por duas guias redondas com buchas (1), potência através de cilindros pneumáticos (2), estrutura de tubo quadrado de aço (3), sem regulagem, adesivos de advertência (4). 42 Figura 17 - Esboço da Concepção 2. Fonte: Autor. Figura 18 - Esboço da Concepção 3. Fonte: Autor. 43 Avaliação das concepções Tabela 9 - Avaliação das concepções. CARACTERÍSTICAS DESEJADAS Peso Concepção 1 Concepção 2 Concepção 3 Custo de Aquisição 9,1 5 7 8 Custo de Operação 13,6 7 7 7 Massa 4,5 6 7 7 Tempo Médio entre Falhas 13,6 9 8 6 Nº de Peças Moveis Desprotegidas 9,1 10 10 6 Potência Requerida 13,6 7 7 7 Bitolas Compatíveis 9,1 10 3 3 Larguras Compatíveis 13,6 10 3 3 Passos Possíveis 13,6 10 3 3 74 55 50 74% 55% 50% TOTAL DE PONTOS GRAU DE SATISFAÇÃO Fonte: Autor. Após todas as etapas da metodologia de projeto concluídas, pode-se notar que ocorreu um grande progresso no projeto, atendendo o principal desejo do cliente, que era resolver o problema de ter um operador fazendo um esforço repetitivo e perigoso com um custo não muito alto e com possibilidades de utilizar diferentes dimensões de matéria-prima. Através da avaliação das concepções, temos a concepção 1 como a com maior grau de satisfação, segundo essa metodologia. Portanto essa concepção vai ser adotada para a continuação do desenvolvimento do projeto. 44 3 DIMENSIONAMENTO PNEUMÁTICO 3.1 Cálculo da massa da chapa Considerando as dimensões máximas da chapa a ser avançada: Largura: 300 mm Espessura: 2,75 mm Comprimento: 4.000 mm As propriedades físicas da chapa SAE 1008: Densidade: 7860 kg/m³ Com essas definições é possível calcular a massa a ser movida pelo sistema através da equação 6: m = ρ*V (6) Onde: ρ = Densidade do aço (kg/m³); V = Volume (m³), equação 7 V = comprimento*largura*espessura (7) V = 4 m*0,3 m*0,00275 m V = 0,0033 m³ m = 7.860 kg/m³*0,033 m³ m = 25,93 kg ou 26 kg Considerando que será somada a massa do sistema de avanço que é de 15 kg, a massa total a ser movimentada é de: m = 26 kg + 15 kg m = 41 kg 45 3.2 Atuador Avançador A pressão no sistema será de 6 bar. A Pressão Atmosférica será considerada de 1 bar. Cálculo do diâmetro interno mínimo do cilindro (Dmin) Utilizando um cilindro com diâmetro de 63 mm e haste com diâmetro de 20 mm (catálogo - MICRO), temos uma força pneumática pela equação 1: Fp P1* A1 P2 * A2 (1) Fp = (7 bar*((6,3 cm)²*3,14/4))-(1 bar*((6,3 cm)²-2²*3,14/4)) Fp = 120,1 kgf * 9,81 m/s² = 1863,7 N A força real a ser exercida por um cilindro pneumático pode ser determinada pela equação 2: FL = Fp – Fa – Fatr (2) A Fa pode ser calculada através da equação 3: Fa = m*a (3) a = aceleração do cilindro pneumático (m/s²), adotaremos 1m/s²; Fa = 41 kg * 1 m/s² Fa = 41 N O Fatr pode ser calculado através da equação 4: Fatr = m*g * μ (4) g = Força gravitacional (m/s²), consideramos g = 9,81 m/s²; μ = coeficiente de atrito (adimensional), como foi utilizado guia linear para realizar o contato no movimento, μ = 0,01; Fatr = 41 kg * 9,81 m/s² * 0,01 Fatr =4,02 N Portanto: 46 FL = Fp – Fa – Fatr FL = 1863,7 N – 41 N – 4 N FL = 1818,7 N Considerando que a massa que vai ser movimentada é de 41 kg e um fator de segurança de 5, utilizando a equação 5 sabemos que a força necessária para movimentar o sistema é: Favanço = m * a * fs (5) Onde: Favanço = Força de Avanço (N); a = Aceleração do sistema (m/s²); fs = fator de segurança. Favanço = 41kg * 1m/s² * 5 Favanço = 20,1kgf ou 201 N. Como a chapa a ser utilizada tem tensões residuais oriundas do desbobinamento, é importante esse cilindro ser superdimensionado. Considerando que o resultado foi acima do valor necessário, o cilindro está dimensionado corretamente pois: 1818,7 N > 201 N Cálculo do diâmetro mínimo da haste (dh) Para o calculo da flambagem, foi utilizado o diâmetro da haste dada no catálogo de 20mm, o Eaço = 206830 N/mm², fator de segurança de 3, fator do curso = 0,5 e curso do cilindro de 300mm, conforme a equação 6: Ff 2* * E * I (L * F ) 2 * S (6) E conforme equação 7: d 4 * I 64 I = (20 mm)4 * /64 I = 7853,98 mm4. (7) 47 Ff = ( ² * 206830 N/mm² * 7853,98 mm4)/((300 mm * 0,5)² * 3 Ff = 237519,5 N 237519 N > 1818,7 N Sendo Ff = 237519 N, maior que FL = 1818,7 N, conclui-se que não irá flambar. Cálculo da velocidade mínima de deslocamento da haste do cilindro A velocidade do avanço poderá ser regulado conforme a necessidade do sistema, foi adotado a velocidade recomendada pelo fabricante de 0,5 m/s. Cálculo do consumo de ar do cilindro O consumo de ar nos cilindros pneumáticos pode ser calculado através da equação 8. Considerando que nosso sistema irá fazer 40 ciclos por minuto. Qn Vc * Rc * n (8) A Rc pode ser calcula pela equação 9: Rc P 1,01325 1,01325 (9) Rc = (6 bar + 1,01325)/1,01325 Rc =6,92 bar Vc pode ser calculada através da equação 10, considerando um tubo de 4mm de diâmetro interno e 500mm de comprimento: = × ( 1 + 2) + Vc = S*(A1+A2)+Vm Vc = 30 cm * (31,17 cm² + 28,03 cm²) + ((0,4 cm² * /4)*(50 cm*2)) Vc = 1788,97 cm³ ou 1,79 litros Qn = 1,79 l * 6,92 bar * 40 (10) 48 Qn = 495,5 l/min Cálculo da potência pneumática necessária ao sistema Para o cálculo da potência no sistema, têm-se como dados a pressão de trabalho e a vazão necessária, conforme mostra a equação 11: P p * Qn 600 (11) P = 6 bar * 495,5 l/min/600 P = 4,95 kw Cálculo do diâmetro da tubulação do sistema A tubulação utilizada no sistema pneumático que vai ser utilizada é a de 6 mm. Escolhida conforme a vazão necessária no cilindro. Cilindro escolhido Conforme catálogo (ANEXO 1) do fabricante MICRO, foi escolhido o cilindro compacto Série CN10 Ø63 e curso de 300 mm. 3.3 Atuador Prendedor A pressão no sistema será de 6 bar. A Pressão Atmosférica será considerada de 1 bar. Cálculo do diâmetro interno mínimo do cilindro (Dmin) Utilizando um cilindro com diâmetro de 63 mm e haste com diâmetro de 20 mm (catálogo - MICRO), conforme BOLLMANN (1997) citado por ANDRIGUETTO (2002), a força pneumática é determinada pela equação 1: Fp P1* A1 P2 * A2 (1) Fp = (7 bar*((6,3 cm)²*3,14/4))-(1 bar*((6,3 cm)² - (2 cm)²*3,14/4)) Fp = 120,1 kgf * 9,81 = 1863,7 N A força real a ser exercida por um cilindro pneumático pode ser determinada pela equação 2: FL = Fp – Fa – Fatr (2) 49 A Fa pode ser calculada através da equação 3: Fa = m*a (3) a = aceleração do cilindro pneumático (m/s²), foi adotado a = 1m/s²; Fa = 41 kg * 1 m/s² Fa = 41 N O Fatr pode ser calculado através da equação 4: Fatr = m*g * μ (4) g = Força gravitacional (m/s²), consideramos g = 9,81m/s²; μ = coeficiente de atrito (adimensional), como foi utilizado guia linear para realizar o contato no movimento, μ = 0,01; Fatr = 41 kg * 9,81 m/s² * 0,01 Fatr =4,02 N Portanto: FL = Fp – Fa – Fatr FL = 1863,7 N – 41 N – 4 N FL = 1818,7 N Considerando que a massa que devemos movimentar é de 41kg e um fator de segurança de 5, utilizando a equação 5 sabemos que a força necessária para movimentar o sistema é: Favanço = m * a * fs (5) Favanço = 41 kg * 1 m/s² * 5 Favanço = 20,1 kgf ou 201 N. Esse cilindro será o cilindro que irá prender a chapa durante o avanço, portanto é necessário calcular a força de atrito para que o cilindro calculado acima consiga prender a chapa durante o movimento através da equação 13: Fatr = µ * N Onde: (13) 50 Fatr = Força de atrito (N); µ = Coeficiente de atrito, aço/aço consideramos um fator de 0,25; N = Força normal (N). A força normal será calculada pela equação 14, considerando a força do cilindro de 1818 N, e a massa da chapa de 26kg: N = FL - FPchapa (14) Onde: FL = Força real do cilindro pneumático (N); FPchapa = Força peso da chapa (N). N = 1818 N - (26 kg*9,81 m/s²); N = 1562,94 N. Fatr = 0,3*1562,94 N Fatr = 468,88 N Como a força de avanço do sistema é de 201 N. 468,8 N > 201 N Portanto o cilindro está dimensionado corretamente. Cálculo do diâmetro mínimo da haste (dh) Para o calculo da flambagem, foi utilizado o diâmetro da haste dada no catálogo de 20 mm, o Eaço = 206.830 N/mm², por definição será utilizado o fator de segurança de 3, fator do curso = 0,5 e curso do cilindro de 5 mm, conforme a equação 6: Ff 2* * E * I (L * F ) 2 * S (6) E conforme equação 7: I d 4 * 64 I = (20 mm)4 * /64 I = 7853,98 mm4. (7) 51 Ff = ( ² * 206830 N/mm² * 7853,98 mm4)/((5 mm * 0,5)² * 3 Ff = 875070,5 kN 875070,5 kN > 1818,7 N Sendo Ff = 875070 kN, maior que FL = 1818,7 N, conclui-se que não irá flambar. Cálculo da velocidade mínima de deslocamento da haste do cilindro A velocidade do avanço poderá ser regulada conforme a necessidade do sistema, a velocidade recomendada pelo fabricante de 0,5 m/s. Cálculo do consumo de ar do cilindro O consumo de ar nos cilindros pneumáticos pode ser calculado através da equação 8. Considerando que nosso sistema irá fazer 40 ciclos por minuto. Qn Vc * Rc * n (8) A Rc pode ser calcula pela equação: Rc P 1,01325 1,01325 (9) Rc = (6 bar + 1,01325)/1,01325 Rc =6,92 bar Vc pode ser calculada através da equação 10, considerando que será utilizado um tubo de 4 mm de diâmetro interno e 500 mm de comprimento: = × ( 1 + 2) + Vc = S*(A1+A2)+Vm Vc = 0,5 cm * (31,17 cm² + 28,03 cm²) + ((0,4 cm ² * /4)*(50cm*2)) Vc = 32,74 cm³ ou 0,0327 litros Qn = 0,0327 l * 6,92 bar * 40 (10) 52 Qn = 9,05 l/min Cálculo da potência pneumática necessária ao sistema Para o cálculo da potência no sistema, têm-se como dados a pressão de trabalho e a vazão necessária, conforme mostra a equação 11: P p * Qn 600 (11) P = 6 bar * 495,5 l/min / 600 P = 4,95 kw. Cálculo do diâmetro da tubulação do sistema A tubulação utilizada no sistema pneumático que vai ser utilizada é a de 6 mm. Escolhida conforme a vazão necessária no cilindro. Cilindro escolhido Conforme catálogo (ANEXO 2) do fabricante MICRO, foi escolhido o cilindro compacto Série C16 Ø63 mm e curso de 5 mm. Será utilizado duas unidades desse cilindro, pois além do cilindro dimensionado acima, será utilizado mais um cilindro prendedor fixo, como ele deverá segurar a chapa estática, a força necessária será menos que essa calculada acima, mas por segurança e menor número de componentes diferentes foi adotado o mesmo cilindro. Simulação Com a utilização do SolidWorks Motion, foi feita a análise dos movimentos desse dispositivo, na Figura 19 pode ser analisado o gráfico da força de atrito do prendedor da chapa. 53 Figura 19 - Gráfico Simulação Força de Atrito. Fonte: Autor. A força de atrito na simulação teve um valor próximo a 480 N, como obtivemos o valor de 468,8 N no cálculo analítico, podemos considerar que o dispositivo está dimensionado corretamente, pois essa pequena diferença de deve a algumas partes do conjunto que não está sendo considerada nos cálculos analíticos. Na Figura 20 está a imagem da simulação. Figura 20 - Simulação de Movimentos. Fonte: Autor. 54 3.4 Válvulas Direcionais Cilindro Avançador De acordo com a configuração necessária para o funcionamento do sistema, a válvula direcional a ser utilizada para esse cilindro será uma válvula direcional 5/2 vias acionamento de duplo piloto pneumático. Será necessário apenas dimensionar o tamanho da válvula direcional de acordo com a vazão necessária do cilindro pneumático, através da equação 12, conforme BOLLMANN (1997), citado por ANDRIGUETTO (2002). Considerando, a temperatura do ar em 20°C, a queda de pressão na válvula de 1 bar, e o Cv da válvula de 0,85 (conforme catálogo - MICRO): Qn = Cv * 984 (12) Qn = 0,85 * 984 Qn =836,4 l/min Como a vazão consumida pelo cilindro é de Qn = 495,5 l/min 836,4 l/min > 495,5 l/min Considerando que a vazão consumida pelo cilindro é menor que a vazão da válvula direcional, é possível considerar que essa válvula direcional está bem dimensionada. Válvula Direcional Escolhida Conforme catálogo (ANEXO 3) do fabricante MICRO, foi escolhida a válvula direcional 5/2 vias biestável por impulsos pneumáticos série VM15 1/8". Cilindro Prendedor De acordo com a configuração necessária para o funcionamento do sistema, a válvula direcional a ser utilizada para esse cilindro será uma válvula direcional 5/2 vias acionamento de duplo piloto pneumático, como tem dois cilindros iguais, será utilizada uma válvula direcional para cada cilindro, pois eles vão fazer movimentos em tempos diferentes, mas do mesmo modelo. Será necessário apenas dimensionar o tamanho da válvula direcional de acordo com a vazão necessária do cilindro pneumático, através da equação 12, conforme BOLLMANN (1997), citado por ANDRIGUETTO (2002). 55 Considerando, a temperatura do ar em 20°C, a queda de pressão na válvula de 1 bar, e o Cv da válvula de 0,42 (conforme catálogo - MICRO): Qn = Cv * 984 (12) Qn = 0,42 * 984 Qn =413,28 l/min. Como a vazão consumida pelo cilindro é de Qn = 9,05 l/min. 413,28 l/min > 9,05 l/min Essa válvula direcional está bem dimensionada, neste caso poderia ser utilizada uma válvula menor, mas esse modelo adotado é a menor válvula 5/2 vias desse fabricante. Válvula Direcional Escolhida Conforme catálogo (ANEXO 4) do fabricante MICRO, foi escolhida a válvula direcional 5/2 vias biestável por impulsos pneumáticos série SB0 Global Class 1/8". Será utilizado duas unidades desse cilindro, será utilizado duas unidades dessa válvula direcional. 3.5 Diagrama Pneumático Conforme a necessidade de movimentos para o funcionamento do sistema, foi desenvolvido o diagrama pneumático no software AutomationStudio 5.6, conforme Figura 21. Como já foi dimensionado e especificado os cilindros pneumáticos e as válvulas direcionais a serem utilizadas no sistema, agora serão especificadas as válvulas auxiliares para o funcionamento do mesmo. 3.6 Válvulas Auxiliares As válvulas auxiliares utilizadas serão escolhidas com a mínima vazão possível, pois elas darão apenas comandos por piloto pneumático, onde não é necessário grandes vazões e pressões de ar comprimido. Válvulas 3/2 vias Essa válvula tem a função de confirmar o avanço do cilindro de avanço, será utilizada uma válvula 3/2 vias comando por rolete série MML - M5, conforme catálogo MICRO (Anexo 5). 56 Figura 21 - Diagrama Pneumático. Fonte: Autor. Sensor Ausência de Pressão Esse sensor tem a função de confirmar que o cilindro prendedor móvel e o cilindro prendedor fixo retornaram, será utilizado o Sensor por Ausência de Pressão G1/8", conforme catálogo Micro (Anexo 6). Válvula Reguladora de Vazão Como o movimento de um cilindro prendedor, deve ser um pouco atrasado em relação ao outro, serão usadas duas válvulas reguladoras de vazão, para obter esse resultado. A válvula utilizada é a Válvula Reguladora de Vazão em linha para tubo 6mm, conforme fabricante MICRO (Anexo 7). Válvula Direcional Para iniciarmos o processo, é necessário colocar a chapa no alimentador e prendê-la na posição inicial, para efetuar esse procedimento é necessário colocarmos uma válvula 5/2 vias conforme diagrama acima. Através de um comando elétrico com retenção efetuamos esse passo. Para essa aplicação será utilizado, conforme catálogo (ANEXO 4) do fabricante MICRO, foi escolhida a válvula direcional 5/2 vias solenoide/mola série SB0 Global Class 1/8". 57 3.7 Tubulação e conexões As conexões tem o papel de realizar a união dos tubos de ar comprimido com as válvulas e atuadores pneumáticos (ANDRIGUETTO, 2002). Para facilitar a montagem do sistema utilizaremos conexões de engate rápido de acordo com a necessidade de cada componente. A tubulação utilizada será um tubo de poliuretano (PU) com diâmetro externo de 6 mm. 58 4 DIMENSIONAMENTO MECÂNICO Através do projeto conceitual foi adotado a concepção 1 do dispositivo automático para a alimentação de chapas continuas para ferramentas de estampo como sendo a melhor forma de construir esse dispositivo (Figura 22). Como já foi feito o dimensionamento pneumático do nosso sistema resta detalhar a parte estrutural e de mecanismos do sistema. Figura 22 - Modelagem 3D do Dispositivo. Fonte: Autor. 4.1 Estrutura Como a estrutura escolhida foi a de alumínio, foi simulado 2 concepções diferentes de estruturas para definir a que melhor resistisse aos esforços exigidos. Para essas simulações foram utilizados os softwares: SolidWorks Simulation 2011 e o ANSYS R14.5. Estrutura modelo 1 A primeira concepção foi uma chapa de alumínio inferior com espessura de 12 mm, foi colocado os pontes fixos nos locais onde está os parafusos de fixação, e aplicada uma força de 20 kg na extremidade oposta, considerando ainda a força da gravidade. Conforme a Figura 23, o deslocamento máximo ficou em aproximadamente 1,3mm, o qual é muito significativo para essa aplicação. 59 Figura 23 – Simulação Primeira Concepção. Fonte: Autor. Estrutura modelo 2 A segunda concepção foi uma chapa de alumínio inferior com espessura de 12mm e mais duas chapas laterais de 9,5mm de espessura, foi colocado os pontes fixos nos locais onde está os parafusos de fixação, e aplicada uma força de 20kg na extremidade oposta, considerando ainda a força da gravidade. Conforme a Figura 24, o deslocamento máximo na região em vermelho ficou em aproximadamente 0,2mm, o qual é aceitável para essa aplicação, contudo esse foi o modelo estrutural adotado para nosso dispositivo. Figura 24 - Simulação Segunda Concepção. Fonte: Autor. 60 4.2 Caixa de Proteção Para colocar os componentes pneumáticos e para proteger o cilindro de avanço, foi necessário desenvolver uma caixa metálica para executar essa função. A caixa foi modelada com chapa de aço carbono SAE 1008, com espessura de 1,9 mm. Foi feita uma simulação de esforços estruturais estáticos, colocando os pontos fixos nos furos de fixação e a força de 18 kg somado a força peso do sistema na extremidade oposta, conforme Figura 25. A deformação observada na região em vermelho é de aproximadamente 0,2 mm, o que é aceitável para a aplicação dessa caixa. Figura 25 - Simulação Caixa de Proteção. Fonte: Autor. 4.3 Prendedor Outro componente crítico, que foi dimensionado através de simulação, foi o apoio superior dos cilindros prendedores da chapa. Utilizando um aço com espessura de 14 mm, conforme Figura 26, foi aplicado uma força de 220 kgf (força cilindro prendedor aproximadamente 180 kgf), fixando o aço nas extremidades e aplicando a força no centro, é notado que o deslocamento é de 0,056 mm (cor vermelha), o que é admissível para a aplicação. 61 Figura 26 - Simulação Prendedor. Fonte: Autor. 4.4 Guia Linear Conforme escolha do projeto conceitual, o alinhamento do carro móvel, será através de um guia linear. Os guias lineares andam sobre esferas o que causa um baixo atrito entre as partes, uma alta precisão e rigidez. O guia linear utilizado nesse dispositivo é o MSB25S com um comprimento de 570mm e o carro é o MSB25S, escolhido por sua alta precisão, capacidade de carga e vida útil, como pode ser verificado no catálogo do fabricante OBR (Anexo 8). 4.5 Regulagens Esse dispositivo pode ser utilizado com chapas de espessura 1,5mm a 2,75mm, largura de 80mm a 300mm e passo de 80 a 300mm. Para a mudança de espessura da chapa não é necessário efetuar nenhuma regulagem. O prendedor se ajusta automaticamente pois o curso dele admite isso. Para efetuar a mudança de largura da chapa, existem dois rolos guias mostrados na Figura 27 que devem ser ajustados lateralmente, conforme a necessidade. A tira sempre deve ficar centrada no dispositivo, para o seu funcionamento correto. 62 Figura 27 - Ajuste Largura da Chapa. Fonte: Autor. Para fazer o ajuste do passo no dispositivo, há furos nas laterais onde a parte móvel do dispositivo pode ser fixa. Esses furos estão dispostos a cada 25 mm, conforme Figura 28, e para fazer o ajuste intermediário o batente do prendedor móvel possui uma rosca que também pode ser ajustada conforme mostrada Figura 29. Figura 28 - Ajuste do Passo de Avanço. Fonte: Autor. 63 Figura 29 - Ajuste Fino do Passo de Avanço. Fonte: Autor. Para saber a medida que o passo está regulado é necessário fazer a medição com o cilindro avançador recuado, conforme Figura 30. Figura 30 - Medida do Passo. Fonte: Autor. 4.6 Segurança Além de tornar o processo mais rápido e eficiente, esse dispositivo tem a função de dar mais segurança ao processo. Para evitar acidentes no próprio dispositivo, a parte móvel está protegida por uma chapa de policarbonato, possibilitando assim, além da segurança uma visibilidade do processo que está ocorrendo, conforme Figura 31. 64 Figura 31 – Proteção de Policarbonato. Fonte: Autor. 5 MODELO FINAL A disposição final dos cilindros na posição inicial ficou conforme a Figura 32 e Figura 33. Figura 32 - Vista Superior - Posição Inicial. Fonte: Autor. Figura 33 - Vista Lateral - Posição Inicial. Fonte: Autor. Na posição com o cilindro avançado o sistema ficará conforme Figura 34, Figura 35 e Figura 36. 65 Figura 34 - Vista Lateral - Posição Final. Fonte: Autor. Figura 35 - Vista Superior - Posição Final. Fonte: Autor. Figura 36 - Vista Isométrica - Posição Final. Fonte: Autor. No Anexo 9 está um desenho detalhado do conjunto com algumas dimensões externas. A fabricação do protótipo do dispositivo alimentador pneumático de chapas para ferramenta de estampo foi realizada utilizado centro de usinagem, máquinas convencionais, elementos de maquina, solda MIG/MAG e componentes pneumáticos conforme dimensionamento, conforme Figura 37. 66 Figura 37 – Protótipo do Alimentador. Fonte: Autor. 67 CONSIDERAÇÕES FINAIS O Projeto DIMENSIONAMENTO DE UM ALIMENTADOR DE CHAPAS PARA FERRAMENTAS DE ESTAMPO foi elaborado para suprir uma necessidade de alimentar chapas (matéria-prima) em ferramentas de estampo, para a produção industrial. podendo privar o operário de um esforço repetitivo. Um dos recursos para buscar uma solução para este problema é a automação industrial. Na metodologia de projeto foi construída a casa da qualidade, o quadro de identificação de problemas, o diagrama FAST, foi criada 3 concepções e realizada a avaliação comparativa das mesmas. Após essa etapa foi realizado cálculos de dimensionamento, simulações, modelagem do protótipo e desenhos técnicos mecânicos. Após realizadas todas as etapas da metodologia de projeto, da execução dos cálculos para dimensionamento dos componentes e utilização de software para o auxílio em algumas etapas do processo, é possível notar que o estudo foi de grande importância, podendo assim utilizar esse modelo para futuramente construir um protótipo e realizar testes práticos. O dispositivo obtido é um dispositivo robusto, pelo fato de que a modelagem teve um resultado muito próximo das simulações realizadas, por exemplo, a força necessária para o prendedor segurar a chapa durante o movimento foi de 468,2 N nos cálculos e de 480 N na simulação assistida por computador. Neste dispositivo é possível obter várias regulagens de passo e largura da chapa, através de mecanismos mecânicos, possui um sistema de fácil fixação e adaptação a diversas ferramentas, tornando-se um dispositivo útil em vários processos. Em termos de segurança esse dispositivo atende os requisitos necessários levantados na casa da qualidade para a produção industrial. Pode ser usado em indústrias metal-mecânicas de diversos tamanhos por ter um custobenefício bom, e ter fácil manutenção devido aos seus componentes padronizados. 68 REFERÊNCIAS ALBUQUERQUE, P. U. B., ALEXANDRIA, A. R. Redes Industriais: Aplicações em Sistemas Digitais de Controle Distribuído. 1ª Ed. Fortaleza: Edições Livro Técnico, 2007. Anais dos Simpósio Brasileiro de Automação Inteligente, 2001. PROJETO DE ALIMENTADOR PNEUMÁTICO PARA AUTOMAÇÃO DE PROCESSO DE ALIMENTAÇÃO DE CHAPAS EM PRENSAS CNC, Vitor F. Romano. Paulo R. A. Guimarães. ANDRIGUETTO, Pedro Luís. Pneumática Básica, Volume II. Ijuí, RS, 2002. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ISO 1219. Simbologia Pneumática. BELAN, H. C. Bancada Didática para Sistemas de Automação Pneumática, Projeto de Fim de Curso. UFSC. Florianópolis, 2005. BOLLMANN, A. Fundamentos da automação Industrial Pneutrônica, São Paulo, ABHP – Associação Brasileira de Hidráulica e Pneumática, 1995. DALL’AMICO, Renato. SMC Pneumáticos do Brasil, Fundamentos da Pneumática. DE NEGRI, V. J, Sistemas Hidráulicos e Pneumáticos para Automação e Controle – Parte I. UFSC. Florianópolis, 2001. DE NEGRI, V. J, Sistemas Hidráulicos e Pneumáticos para Automação e Controle – Parte II. UFSC. Florianópolis, 2001. DE NEGRI, V. J, Sistemas Hidráulicos e Pneumáticos para Automação e Controle – Parte III. UFSC. Florianópolis, 2001. FIALHO, Arivelto B. Automação Pneumática: Projetos, Dimensionamentos e Análise de Circuitos. 7 ed. São Paulo: Érica, 2012. HIBBELER, R. C. Mecânica para engenharia. 10 ª Ed. São Paulo, SP: Prentice Hall, 2005. 2v. http://www.ghpc.com.br/tecnica.html acessado em julho/2013. http://www.prensastla.com.br acessado em maio/2014. http://www.setrema.com.br acessado em maio/2014. MANFRINATO, Marcos D. Pneumática. Araraquara: 2009. Universidade Paulista, 2009. MECATRÔNICA FÁCIL Nº 1/OUTUBRO-NOVEMBRO/2001. NATALE, Ferdinando. Automação Industrial, 10ª Ed. ver. São Paulo: Érica, 2008. PARKER AUTOMATION. Apostila M1002-2 BR. Tecnologia eletropneumática industrial. São Paulo, 2001. 69 PARKER. Linha Pneumática. Tecnologia Pneumática Industrial. Apostila M1001 BR. Parker Hannifi Ind. Com. Ltda. Jacareí, SP, 2000. PARKER. Linha Pneumática. Tecnologia Eletropneumática Industrial. Apostila M1002-2 BR. PARKER, Hannifi Ind. Com. Ltda. Jacareí, SP, 2005. PINTO, J. L. T., Compêndio de Resistência dos Materiais. 1º edição, Universidade do Vale do Paraíba, 2002. RIBEIRO, Marco Antônio. Automação Industrial, 4 a edição. Ed. Tek Treinamento & Consultoria Ltda. Salvador, Outono 1999. ROLLINS, J. P. Manual de ar comprimido e gases. São Paulo: Prentice Hall, 2004. SILVA, Emílio C. N. PMR 2481 - SISTEMAS FLUIDOMECÂNICOS, Escola Politécnica da USP, São Paulo, 2002. SILVA, Emílio C. N. PMR 2481 - SISTEMAS FLUIDOMECÂNICOS, Apostila de Pneumática. SOUZA, Rodrigo Barbosa de; Uma Arquitetura para Sistemas Supervisórios Industriais e sua Aplicação em Processos de Elevação Artificial de Petróleo, Dissertação de Mestrado, Universidade Federal do Rio Grande do Norte – UFRN, 2005. VALDIERO, A. C.. Inovação e desenvolvimento do projeto de produtos industriais. Ijuí: UNIJUÍ, 1997. Programa de incentivo à produção docente: Coleção Cadernos Unijuí - Série Tecnologia Mecânica n. 2. 70 ANEXO 1 – Cilindros ISO Dupla Ação. Fonte: Catálogo MICRO. 71 ANEXO 2 – Cilindros Compactos Dupla Ação. 72 Fonte: Catálogo MICRO. 73 ANEXO 3 – Válvulas Direcionais Série VM15. Fonte: Catálogo MICRO. 74 ANEXO 4 – Válvulas Direcionais Série SB0 Fonte: Catálogo MICRO. 75 ANEXO 5 – Válvulas Direcionais Série MML 76 Fonte: Catálogo MICRO. 77 ANEXO 6 – Sensor Por Ausência de Pressão Fonte: Catálogo MICRO. 78 ANEXO 7 – Reguladores de Fluxo. Fonte: Catálogo MICRO. 79 ANEXO 8 – Guias Lineares. 80 Fonte: Catálogo OBR. 81 ANEXO 9 – Detalhamento do Conjunto. Fonte: Autor. 82