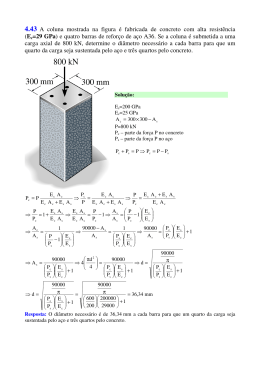

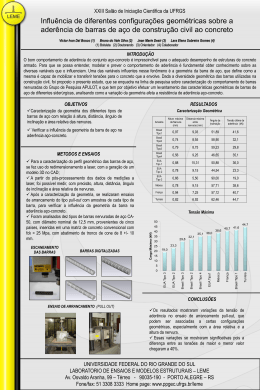

Anais do XX Encontro de Iniciação Científica – ISSN 1982-0178 Anais do V Encontro de Iniciação em Desenvolvimento Tecnológico e Inovação – ISSN 2237-0420 22 e 23 de setembro de 2015 ANÁLISE NUMÉRICA DA ADERÊNCIA ENTRE AÇO E CONCRETO ENSAIO PULL-OUT TEST Julia Rodrigues Nádia Cazarim da Silva Forti Faculdade de Engenharia Civil CEATEC [email protected] Tecnologia do Ambiente Construído CEATEC [email protected] Resumo: Este trabalho propôs um estudo numérico da tensão de aderência entre uma barra de aço e um corpo de prova de concreto, simulando o ensaio intitulado Pull-Out-Test. Foi utilizando o método dos elementos finitos, através do programa computacional ANSYS 15.0. Os elementos utilizados no modelo para representar o concreto e o aço foram SOLID 65 e SOLID 185, respectivamente. O contato entre os materiais foi feito através de ligações perfeitas por meio dos elementos da malha. Nessa abordagem, os elementos compartilham nós (e graus de liberdade) não havendo deslizamento relativo entre os materiais. Como critério de colapso, adotou-se o modelo constitutivo de Drucker Prager, de comportamento elasto-plástico. O modelo foi validado através de ensaios experimentais publicados na literatura. Os resultados encontrados, analisando o modelo elaborado, representam o ensaio do corpo de prova apenas em sua fase linear. A partir do deslocamento de 1mm não foi observado o deslizamento entre o aço e o concreto, obtidos em ensaios experimentais. Palavras-chave: Simulação numérica, Aderência aço-concreto, Modelo constitutivo de Drucker Prager, Ensaio Pull-Out-Test. Área do Conhecimento: Engenharia Civil – Estruturas 1. INTRODUÇÂO No campo da construção civil, o concreto armado é um material utilizado em larga escala. Trata-se de um material compósito, constituído de uma mistura de concreto combinado com uma armadura de aço; o aço tem a função de suprir a deficiência do concreto de resistir as tensões de tração. Para que o concreto armado tenha bom desempenho, é necessário um ótimo entendimento do fenômeno da aderência entre seus componentes. O fenômeno da aderência aço-concreto tem sido o escopo de pesquisas em vários países. Compreender o comportamento da aderência entre esses materiais é primordial para que sejam dimensionadas estruturas otimizadas, de modo a garantir a ancora- gem das armaduras e, consequentemente, a segurança da estrutura. Como parâmetro de desempenho de qualidade e segurança das estruturas de concreto armado, a determinação de sua aderência é uma ferramenta de uso nacional e internacional. Dentre os ensaios de aderência existentes, o ensaio intitulado de Pull-Out-Test é um dos mais utilizados mundialmente entre os pesquisadores. O ensaio consiste no arrancamento de uma barra de aço do corpo-deprova prismático de concreto. A partir da força atuante no momento da ruptura da ligação aço-concreto e o deslizamento da barra de aço, é determinada a tensão de aderência da interface aço-concreto. 2. FUNDAMENTAÇÃO TEÓRICA A aderência entre o aço e o concreto é uma grandeza expressa pela divisão da força de arrancamento aplicada pela superfície de contato entre ambos. É dividida esquematicamente em 3 parcelas: aderência por adesão, por atrito e mecânica. A determinação dessas parcelas ocorre sempre simultaneamente. Aderência por adesão química: Ocorre durante a reação de pega do cimento, devido às ligações físico-químicas entre os materiais (Figura 1). Para deslocamentos relativos pequenos, essa ligação é rapidamente rompida. Varia conforme a rugosidade das barras e limpeza do material. Figura 1 - Aderência por adesão [1] Aderência por atrito: É causada por pressões transversais as armaduras, quando um material se desloca em relação ao outro (Figura 2). Varia de acordo com o coeficiente de atrito entre aço e concreto. Anais do XX Encontro de Iniciação Científica – ISSN 1982-0178 Anais do V Encontro de Iniciação em Desenvolvimento Tecnológico e Inovação – ISSN 2237-0420 22 e 23 de setembro de 2015 interface, [3]. A Figura 4 ilustra um diagrama esquematizando tal eficiência nas barras lisas e nervuradas. Figura 2 - Aderência por atrito [1] Aderência mecânica: Associada a tensões de compressão que surgem perpendiculares à barra quando ela é tracionada (Figura 3). Figura 3 - Aderência mecânica [1] Existem fatores que podem influenciar o comportamento desse tipo de aderência, como: cobrimento e espaçamento da armadura, tensão de escoamento do aço, característica do concreto, diâmetro da armadura, comprimento de ancoragem, tipo e geometria da nervura, posição da barra durante a concretagem, etc. Nas barras nervuradas, há maior aderência do que nas lisas, e o funcionamento do mecanismo de aderência é diferente: o maior responsável pela resistência ao rompimento da ligação é a ação mecânica entre o concreto e as nervuras; a adesão e o atrito desempenham um papel secundário nesse quesito, levando em conta que a adesão química é baixa e que o atrito somente ocorre quando a ligação é rompida, [2]. A aderência pode ser rompida através de duas maneiras: por fendilhamento e por deslizamento. A ruptura por deslizamento é caracterizada como uma ruptura dúctil; a cobertura de concreto consegue resistir às tensões radiais e o concreto apenas se rompe na região de contato entre o aço e concreto permitindo que com que a barra deslize. É importante que, se houver a ruptura da aderência, que ela ocorra por deslizamento, pois as fissuras não se propagam por toda a estrutura, mantendo, deste modo, sua segurança. No outro tipo de ruptura da aderência entre aço e concreto, a por fendilhamento, as fissuras originadas no concreto se propagam pela estrutura inteira, fazendo com que ela entre em colapso. É um tipo de ruptura de aderência a ser evitada. A eficiência da ligação entre aço e concreto pode ser quantificada a partir de uma relação entre tensão e deslizamento, quando se é aplicado uma tensão na Figura 4 - Curva teórica de tensão de aderência X deslizamento [3] 3. SIMULAÇÃO NUMÉRICA O modelo numérico de elementos finitos é tridimensional. Para sua descrição, foram utilizados dois tipos de elementos: para a barra de aço foi escolhido o elemento tridimensional SOLID 185, que tem oito nós com três graus de liberdade por nó, i.e. os deslocamentos nas direções x, y e z. O elemento tem plasticidade, hiperelasticidade, deformação, grande deflexão, e grandes capacidades de deformação. Para representar o concreto foi utilizado o elemento SOLID 65, que também tem oito nós com três graus de liberdade por nó. Este elemento permite simular fissuração na tração (nas três direções ortogonais) e esmagamento na compressão, bem como um comportamento com não linearidade física. A ligação dos materiais na zona de aderência entre a barra de aço e o concreto foi modelada pela ligação dos elementos de malha destes materiais. Nessa abordagem, os elementos compartilham nós (e graus de liberdade) não havendo deslizamento relativo entre os materiais. O deslizamento relativo entre materiais poderia, alternativamente, ser feito através de elementos de contato. Os elementos de contato não foram utilizados nesta primeira etapa do trabalho. A geometria simulada numericamente está representada na Figura 5. A barra de aço tem diâmetro de 10 mm. Anais do XX Encontro de Iniciação Científica – ISSN 1982-0178 Anais do V Encontro de Iniciação em Desenvolvimento Tecnológico e Inovação – ISSN 2237-0420 22 e 23 de setembro de 2015 Figura 5 – Geometria do modelo O comprimento de ancoragem foi adotado como 12 vezes o diâmetro da barra, respeitando-se modelo do corpo de prova rompido experimentalmente em [4]. A zona de aderência está ilustrada na Figura 6. Observa-se que o corpo de prova de concreto é dividido em três partes de 90, 120 e 90 mm respectivamente e que apenas na região de 120 mm de comprimento há consolidação do aço com o concreto. A malha é construída pelo programa ANSYS a partir de um parâmetro, definido pelo usuário, de tamanho máximo dos elementos. São utilizados elementos hexaedros. A malha uniforme não foi adotada devido ao grande número de elementos gerados, neste caso. Procurou-se trabalhar com uma malha de elementos bem pequenos (1mm) na região de interseção do aço e concreto, onde se encontra o maior gradiente de tensões. Fora da área de aderência, onde tensões são mais uniformes, trabalhou-se com elementos maiores, (Figura 8). Figura 6 – Região de aderência entre os materiais Para simular os efeitos de plasticidade, a simulação é realizada iterativamente, incrementando-se a carga aplicada. Neste trabalho, as cargas aplicadas são deslocamentos aplicados na extremidade da barra de aço. Definem-se o deslocamento total e o número de passos de deslocamento. O tamanho do passo de deslocamento é importante na determinação da resistência de aderência, uma vez que, o colapso pode ocorrer entre um passo e outro. Foram aplicados 1 mm de deslocamento na direção z em 50 passos de carga. As condições de apoio são mostradas na Figura 7. Figura 8 – Condições de contorno As propriedades dos materiais foram adotadas de acordo com o ensaio experimental realizado em[4], conforme a Tabela 1. Tabela 1. Propriedade dos Materiais adotados na simulação numérica Tipo de Material Concreto Aço Figura 7 – Condições de contorno As condições de contorno foram adotadas com o objetivo de que a barra tenha apenas força axial de tração e que o cilindro de concreto possa sofrer deformações em suas direções principais. Parâmetros Valores Tensão de compressão (MPa) 31.0 Tensão de tração (MPa) 3.1 Módulo de Elasticidade longitudinal (MPa) 26187.6 Poisson 0.15 Tensão de escoamento 396.4 Módulo de Elasticidade longitudinal (MPa) 210083.1 Poisson 0.3 O modelo de material adotado para o concreto foi o constitutivo de Drucker Prager, de comportamento elasto-plástico e os critérios de coesão e ângulo de fricção estão descritos na Figura 9. Anais do XX Encontro de Iniciação Científica – ISSN 1982-0178 Anais do V Encontro de Iniciação em Desenvolvimento Tecnológico e Inovação – ISSN 2237-0420 22 e 23 de setembro de 2015 Figura 9 – Valores adotados para o modelo de Drucker Prager Para a validação destes coeficientes, foi simulada apenas uma barra de concreto. Esta barra foi tracionada e após a tração foi plotado seu diagrama de Tensão normal versus deformação específica. O mesmo foi feito para uma barra à compressão. A Figura 10 apresentam os resultados encontrados. Figura 11 – Tensão na direção Z. Para o concreto, pode-se observar as regiões em escoamento, segundo o critério adotado de DruckerPrager. A Figura 12 mostra a região em plastificação destacada em vermelho para um corte da malha mostrando a região central do corpo de prova. A função pode assumir valores negativos quando o material está em regime elástico e zero quando está escoando. Entretanto, deve-se perceber que embora os elementos da barra de aço estejam em vermelho, o modelo de Drucker-Prager não foi utilizado para o material aço. Figura 10 – Diagramas de Tensão versus deformação para o material simulado 4. RESULTADOS E DISCUSSÕES Os resultados da simulação para o deslocamento de 1 mm da extremidade da barra de aço são apresentados na sequência. A Figura 11 mostra a tensão na direção Z, a qual é a direção de tração da barra de aço. Observa-se que a tensão de tração máxima na barra de aço, vale 381 MPa, valor coerente com os resultados obtidos em [4]. Figura 12 – Função de plastificação de Drucker-Prager. Os resultados para 1 mm de deslocamento da barra de aço apresentados, são coerentes com os valores esperados e comparados com os resultados experimentais em [4]. Entretanto, os autores em [4], observam o escorregamento da barra de aço a partir desse deslocamento, enquanto nas simulações realizadas a tensão na barra de aço continua a aumentar chegando-se até a 672 MPa de tração. Esses resul- Anais do XX Encontro de Iniciação Científica – ISSN 1982-0178 Anais do V Encontro de Iniciação em Desenvolvimento Tecnológico e Inovação – ISSN 2237-0420 22 e 23 de setembro de 2015 tados não foram considerados satisfatórios e indicam que o modelo deve ser ainda aperfeiçoado. 5. CONCLUSÕES Analisando o objetivo inicial deste trabalho podemos destacar que o modelo numérico representar o comportamento do corpo de prova em um ensaio experimental (Pull-Out-Test) apenas em sua fase linear. Enquanto no experimento, a partir de 1 mm os dois materiais começam a deslizar no contato entre o aço e o concreto, na simulação numérica isto não foi verificado. Esta deficiência pode ser atribuída à falta de um elemento de contato entre os mesmos. Nesta simulação o contato foi elaborado a partir da junção perfeita entre os elementos da malha dos dois materiais. Como estudos futuros, sugere-se maiores refinamentos de malha, principalmente na região do contato, trabalhar com modelos axi-simétricos para diminuir o número de elementos e, por tanto, o número de equações a serem resolvidas e implementar elementos de contato entre os dois materiais. REFERÊNCIAS [1] Fusco, P. B. Técnica de armar as estruturas de concreto. São Paulo: PINI, 1995. 265 p. [2] VALE SILVA, B. Investigação do potêncial dos ensaios APULOT e pull-out para estimativa de resistência a compressão do concreto. 2010. 178 f. Dissertação (mestrado em engenharia mecânica) – Faculdade de Engenharia de Ilha Solteira, Universidade Estadual Paulista, Ilha Solteira, 2010. [3] Tassios, T. P.; Properties of Bond between concrete and steel under load cycles idealizing seismic actions. CEB Bulletin d’Information, Rome, v. 1, n. 131, p. 67- 122, 1979. [4] Al-Zuhair, H. A., Al-FatlawI W. D. S. Numerical Prediction of Bond-Slip Behavior in Simple PullOut Concrete Specimens. Journal of Engineering, Reston, v. 19, n. 1, p. 1-12, 2013.

Download