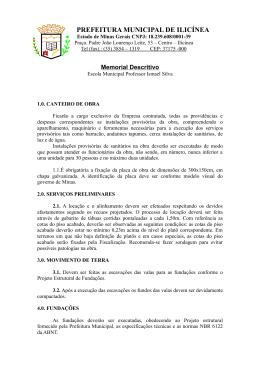

CENTRO UNIVERSITÁRIO GERALDO DI BIASE FUNDAÇÃO EDUCACIONAL ROSEMAR PIMENTEL INSTITUTO DE CIÊNCIAS EXATAS, DA TERRA E ENGENHARIAS ENGENHARIA CIVIL AREIA ARTIFICIAL NO RIO DE JANEIRO: CARACTERÍSTICAS, APLICABILIDADE EM CONCRETOS E ARGAMASSA DE REVESTIMENTO Bruno Villas Boas da Silva Nova Iguaçu/RJ 2013 CENTRO UNIVERSITÁRIO GERALDO DI BIASE FUNDAÇÃO EDUCACIONAL ROSEMAR PIMENTEL INSTITUTO DE CIÊNCIAS EXATAS, DA TERRA E ENGENHARIAS ENGENHARIA CIVIL AREIA ARTIFICIAL NO RIO DE JANEIRO: CARACTERÍSTICAS, APLICABILIDADE EM CONCRETOS E ARGAMASSA DE REVESTIMENTO Trabalho de Conclusão de Curso elaborado pelo Bruno Villas Boas da Silva Submetido ao Centro Universitário Geraldo Di Biase Fundação Educacional Rosemar Pimentel como parte dos requisitos necessários para obtenção do grau de Engenheira Civil, sob orientação da Professora Palmira Maria Faria de oliveira Nova Iguaçu/RJ 2013 AREIA ARTIFICIAL NO RIO DE JANEIRO: CARACTERÍSTICAS, APLICABILIDADE EM CONCRETOS E ARGAMASSA DE REVESTIMENTO Autor: Bruno Villas Boas da Silva Trabalho de Conclusão de Curso apresentado ao curso de engenharia civil como parte dos requisitos necessários à obtenção do título de bacharel em Engenharia Civil, sob a orientação da prof ª Palmira Maria Faria de Oliveira. Aprovado por: _______________________________________ Profª Msc Palmira Maria Faria de Oliveira CREA-RJ – nº 1987107504 Presidente _______________________________________ Profº Paulo Cesar de Araujo Santos CREA-RJ – nº 54079-D Membro ________________________________________ Engº Leandro Meira da Silva CREA-RJ – nº 200519277-5 Convidado externo Nova Iguaçu/RJ 2013 Dedico este trabalho a Deus acima de tudo por ter me dado forças e dedicação para com meus estudos. AGRADECIMENTOS Agradeço primeiramente a Deus, por me transmitir forças e ânimo nos momentos difíceis da minha vida e me proporcionar momentos muito felizes. A minha mãe Sonia Regina Villas Boas, que me apoiou nos momentos mais difíceis, sempre me aconselhando a seguir o caminho certo e me incentivando para não desistir. Agradeço a meus irmãos, Núbia Villas Boas de Miranda, Carlos Renato Villas Boas de Miranda e Monique Hanna Braga da Silva, ao meu padastro Ubiratan Pinho de Miranda e ao meu pai Cristiano Soares da Silva que esteve sempre ao meu lado em todos os momentos, dando total apoio e segurança. A minha orientadora profª. Palmira Maria Faria de Oliveira, que me ajudou até aqui, compartilhando seus conhecimentos na produção deste trabalho. A todos os professores do curso que foram tão importantes na minha vida passando seus conhecimentos e enriquecendo minha vida acadêmica. Aos meus amigos que durante 05 anos me acompanharam e me apoiaram em especial o Marcelo Ribeiro, Sandra Helena, Renato, Carlos Felipe, Helen, Renam, Rodrigo, Wesley, Reginaldo, Sérgio, Wallace. O meu convidado Eng. Leandro Meira da Silva, pelo apoio e por participar deste momento tão importante em minha vida. Agradeço a Deus pela vida de todos que tiveram paciência comigo, pelo incentivo, pela força e principalmente pelo carinho. Valeu a pena toda distância, todo sofrimento, todas as renúncias... Valeu a pena esperar... Hoje estamos colhendo, juntos, os frutos do nosso empenho! Esta vitória é muito mais vossa do que minha! Obrigado! ´´ Cada dia que amanhece assemelha-se a uma página em branco, na qual gravamos os nossos pensamentos, ações e atitudes. Na essência, cada dia é a preparação de nosso próprio amanhã. `` Chico Chavier. Silva, Bruno / Villas Boas. Areia Artificial No Rio De Janeiro: Características, Aplicabilidade Em Concretos E Argamassa De Revestimento. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) - Instituto de Ciências Exatas e da Terra. Centro Universitário Geraldo Di Biase, Nova Iguaçu/RJ, 2013. RESUMO O presente trabalho consiste da caracterização e do estudo de aplicabilidade na construção civil do Rio de Janeiro de areia artificial produzida por pedreira. Com base nos estudos, o trabalho visar apresentar uma opção tecnológica para construção civil, podendo proporcionar a diminuição da degradação do meio ambiente. Portanto devem ser encontradas alternativas para extração de agregado miúdo de cava dos rios, que provocam diversos impactos negativos ao meio. Além das exigências ambientais existe outro problema a ser abordado, os finos oriundos do processo de britagem de agregados, e até mesmo considerado descarte da mineração. Os finos de pedreira, utilizados somente para aplicações específicas na construção civil, contribuem somente para grandes estocagens, resultando em capital parado o que não é bom para o desenvolvimento da empresa e rentabilidade. A areia artificial entra nesse contexto como solução tecnológica, prática e sustentável com crescente tendência de utilização pelo motivo na qual, o estado, estão se extinguindo reservas minerais naturais de extração e problemas na aquisição de licenciamento ambiental. Este trabalho acadêmico objetiva em determinar a aplicabilidade da areia artificial produzida por pedreira no estado do Rio de Janeiro em argamassas de revestimentos e concretos estruturais. Para as determinações foram planejados experimentos baseados em ensaios normatizados em agregados miúdos, argamassas e concreto. Conclui- se, após a realização e análise dos resultados dos ensaios de caracterização física e determinação de propriedades físicas e mecânicas, pela viabilidade técnica e econômica dos materiais estudados. Palavras-chave: Areia artificial, caracterização, aplicabilidade, sustentabilidade, meio ambiente. Silva, Bruno / Villas Boas. Areia Artificial No Rio De Janeiro: Características, Aplicabilidade Em Concretos E Argamassa De Revestimento. Trabalho de Conclusão de Curso (Bacharelado em Engenharia Civil) - Instituto de Ciências Exatas e da Terra. Centro Universitário Geraldo Di Biase, Nova Iguaçu/RJ, 2013. ABSTRACT The present work is the characterization and study of applicability in construction of the Rio de Janeiro produced by artificial sand quarry. Based on studies, the work aimed to present a technological option for construction and may provide decreased degradation of the environment. Therefore alternatives for extracting aggregate of cava rivers, causing several negative impacts to the environment are to be found. In addition to the environmental requirements there is another problem to be addressed, the fine arising from the crushing process aggregates, and even deemed disposal of mining. The fine quarry, used only for specific applications in construction, contributing only for large storages, resulting in stalled capital which is not good for the company's development and profitability. The artificial sand gets in this context as a sustainable technological solution, practical and with increasing tendency to use the ground on which the state are dying natural mineral reserves and extraction problems in acquiring environmental permits. This objective academic work in determining the applicability of artificial sand produced by quarry in the state of Rio de Janeiro in mortar coatings and structural concrete. For determinations based experiments on standardized tests kids, mortars and concrete aggregates have been planned. In conclusion, after performing and analyzing the test results of physical characterization and determination of physical and mechanical properties, the technical and economic viability of the studied materials. Keywords: artificial sand, characterization, feasibility, sustainability, environment. LISTA DE FIGURAS Figura 1- Evolução da produção de agregados no Brasil................................................. 21 Figura 2- Representações granulométricas da areia artificial fina.................................... 30 Figura 3- Representações granulométricas da areia artificial média................................ 32 Figura 4- Aparelho de emissão de ondas ultrassônicas e demonstrações......................... 37 Figura 5- Ensaio para determinação do módulo de elasticidade dinâmico....................... 38 Figura 6- Ensaio para determinação da absorção de água por capilaridade..................... 39 Figura 7- Absorção de água por capilaridade................................................................... 39 Figura 8- Demonstração do efeito de capilaridade em corpo e prova.............................. 40 Figura 9- Concreto sendo traçado em betoneira............................................................... 41 Figura 10- Vista dos painéis prontos para o revestimento................................................ 41 Figura 11- Execução de corte no revestimento................................................................. 42 Figura 12- Corte no revestimento para colagem de pastilha............................................ 43 Figura 13- Colagem da pastilha........................................................................................ 44 Figura 14- Equipamento de tração.................................................................................... 44 Figura 15- Equipamento de tração na posição para acoplamento.................................... 45 Figura 16- Esquema para realização do ensaio................................................................. 45 Figura 17 - (a) – Ruptura na interface do revestimento com o substrato.......................... 46 Figura 18 - (b) – Ruptura da argamassa de revestimento................................................. 47 Figura 19 - (c) – Ruptura do substrato..............................................................................47 Figura 20 - (d) – Ruptura na interface do revestimento com a cola................................. 48 Figura 21- (e) – Ruptura na interface da cola com a pastilha........................................... 48 Figura 22- Ensaio de tração na flexão em argamassa....................................................... 50 Figura 23- Ensaio de compressão em argamassa.............................................................. 51 Figura 24- Ensaio de compressão em corpo-de-prova cilíndrico de concreto.................. 52 Figura 25- Rompimento do corpo-de-prova (resistência à compressão aos 28 dias)....... 53 Figura 26- Módulo de elasticidade dinâmico Ed.............................................................. 55 Figura 27- Médias dos coeficientes de capilaridade......................................................... 58 Figura 28- Média das resistências a aderência à tração.................................................... 62 Figura 29- Resistência mecânica da argamassa................................................................ 64 Figura 30- Gráfico fator água/cimento x resistência à compressão.................................. 66 Figura 31- Gráfico fator água/cimento x total de agregados em massa............................ 66 LISTA DE TABELAS Tabela 1- Granulometria da areia artificial fina produzida na pedreira Petra agregados no Rio de Janeiro................................................................................................................... 30 Tabela 2- Ensaios de acordo com as normas regulamentadoras....................................... 31 Tabela 3- Granulometria da areia artificial média produzida na pedreira Petra agregados no Rio de Janeiro.............................................................................................................. 32 Tabela 4- Ensaios de acordo com as normas regulamentadoras....................................... 33 Tabela 5- Características da argamassa em traços............................................................ 34 Tabela 6- Dosagem experimental de traços de concreto.................................................. 35 Tabela 7- Resultados do ensaio de módulo de elasticidade dinâmico.............................. 54 Tabela 8- Resultados dos ensaios de capilaridade............................................................ 57 Tabela 9- Resultados dos ensaios de aderência à tração................................................... 59 Tabela 10- Resultados dos ensaios de resistência mecânica............................................. 63 Tabela 11- Resultados dos ensaios de compressão com corpos-de-prova........................ 65 Tabela 12- Proporções de materiais para um concreto de ƒck = 20 Mpa......................... 67 Tabela 13- Especificações de materiais e volume de argamassa por kg de cimento........ 69 Tabela 14- Custo da argamassa produzida com areia natural.......................................... 70 Tabela 15- Especificações de materiais e volume de argamassa por kg de cimento........ 71 Tabela 16- Custo da argamassa produzida com areia artificial....................................... 72 Tabela17 - Especificações de materiais e volume de argamassa por kg de cimento........ 72 Tabela 18- Custo da argamassa produzida com areia artificial....................................... 73 Tabela19 - Especificações de materiais e volume de argamassa por kg de cimento........ 73 Tabela 20- Custo da argamassa produzida com areia artificial....................................... 74 Tabela 21 - Especificações de materiais e volume de argamassa por kg de cimento....... 74 Tabela 22- Custo da argamassa produzida com areia artificial ...................................... 75 LISTA DE ABREVIATURAS E SIGLAS µm- Mícrons a/c- Água/ cimento ABCP- Associação Brasileira de Cimento Portland ABNT- Associação Brasileira de Normas Técnicas ANEPAC- Associação Nacional das Entidades de Produtores de Agregados para a Construção Civil A - Área CETEM- Centro de Tecnologia Mineral COPPE- Instituto Alberto Luiz Coimbra de Pós- Graduação e Pesquisa de Engenharia CP- Cimento Portland CP- Corpo de Prova d- altura do corpo de prova dm- Decímetro DNPM- Departamento Nacional de Produção Mineral Ed- Módulo de Elasticidade dinâmico ENTAC- Encontro Nacional de Tecnologia do Ambiente Construído Fc- Carga máxima aplicada ƒc28- Tensão de ruptura aos 28 dias ƒc7- Tensão de ruptura aos 7 dias ƒck- Fator de Resistência do concreto Ff- Carga aplicada no centro do prisma g- Gramas IBAMA- Instituto Brasileiro do Meio Ambiente e dos Recursos Naturais Renováveis INEA- Instituto Estadual do Ambiente Kg- Kilograma Kg/l- Kilograma por litro khz- Kilo hertz L – Distância m- Massa MG- Minas Gerais mm- Milímetros Mpa- Mega Pascal N- Newton NBR- Normas Brasileiras de Regulamentação P- Carga PIB- Produto Interno Bruto Ra- Resistência de aderência à tração Rc- resistência à compressão Rf- Resistência à tração na flexão RS- Resistente à Sulfatos t- tempo t/hab/ano- Tonelada habitande por ano UFJF- Universidade Federal de Juiz de Fora UFRJ- Universidade Federal do Rio de Janeiro USGS- United States Geological Survey ρ- Massa específica υ - Coeficiente de Poisson SUMÁRIO 1 - INTRODUÇÃO......................................................................................................... 16 1.1 - OBJETIVO GERAL................................................................................................. 17 1.2 - OBJETIVOS ESPECÍFICOS................................................................................... 17 1.3 – JUSTIFICATIVA.................................................................................................... 17 2 - VOLUME CONSUMIDO DE AGREGADOS NA CONSTRUÇÃO CIVIL....... 19 3 - AREIA ARTIFICIAL- TENDENCIA E ALTERNATIVA TECNOLÓGICA... 22 4 - CARACTERIZAÇÃO DA EMPRESA BENEFICIADORA DE AREIA ARTIFICIAL................................................................................................................. 27 4 - A PETRA AGREGADOS........................................................................................... 27 5 - PLANEJAMENTO EXPERIMENTAL.................................................................. 29 5.1- MATERIAIS............................................................................................................. 29 5.2- ARGAMASSAS........................................................................................................ 34 5.3 – CONCRETOS.......................................................................................................... 34 5.4 - METODOLOGIA DE EXECUÇÃO DE ENSAIOS............................................... 36 5.4.1 - Ensaios em argamassa de cimento e areia artificial......................................... 36 5.4.1.1- Determinação do módulo de elasticidade dinâmico com uso de areia artificial. 36 5.4.1.2 - Determinação da absorção de água por capilaridade......................................... 38 5.4.1.3 - Determinação da resistência de aderência a tração nos corpos de prova (paredes)............................................................................................................................ 41 5.4.1.4 - Determinação da resistência à tração na flexão e a compressão........................ 50 5.4.2 – Ensaio em concreto de cimento Portland coma reia artificial........................ 52 5.4.2.1 Determinação a resistência a compressão mediante a ser um concreto estrutural 52 6 - ANÁLISES E RESULTADOS................................................................................. 55 6.1 - ARGAMASSA......................................................................................................... 55 6.1.1 - Módulo de elasticidade dinâmico.......................................................................... 55 6.1.2 Absorção de água por efeito de capilaridade........................................................... 57 6.1.3 Resistência de aderência à tração............................................................................ 60 6.1.4 Resistência à tração na flexão e à compressão........................................................ 64 6.2 CONCRETO............................................................................................................... 66 6.2.1- Resistência à compressão..................................................................................... 66 7- CUSTO/BENEFÍCIO DA AREIA ARTIFICIAL EM RELAÇÃO A AREIA NATURAL..................................................................................................................... 69 7.1 ARGAMASSA........................................................................................................... 69 7.1.1 Comparativo de custo/benefício de traço de areia natural................................ 69 7.1.2 Comparativo de custo/benefício de traços de areia artificial traço 1:4............ 72 7.1.3 Comparativo de custo/benefício de traços de areia artificial traço 1:5............ 73 7.1.4 Comparativo de custo/benefício de traços de areia artificial traço 1:6............ 74 7.1.5 Comparativo de custo/benefício de traços de areia artificial traço 1:7............ 75 7.2- CONCRETO ESTRUTURAL................................................................................... 77 8 - CONSIDERAÇÕES FINAIS.................................................................................... 78 9 - CONCLUSÕES.......................................................................................................... 80 10 - REFERÊNCIAS BIBLIOGRÁFICAS.................................................................. 81 1- INTRODUÇÃO A humanidade é dependente dos recursos minerais para a sua sobrevivência. Com o passar do tempo às técnicas de extração, modificação e utilização de minerais extraídos da natureza foram se aperfeiçoando, sendo mais útil para as necessidades construtivas. Porém, com sua evolução, foi necessária a busca de novas técnicas de construção e de materiais capazes de impor mais qualidade e resistência à construção civil, possibilitando a redução dos efeitos da degradação ao meio ambiente. A produção de agregados é a atividade fundamental para a indústria da construção civil. Os materiais minerais disponíveis hoje na natureza, como brita e areia, são os grandes responsáveis pelas construções de empreendimentos, modificando e alterando as paisagens, aumentando a sua qualidade de vida. Atualmente, grande parte dos processos de industrialização com atividade econômica é fonte geradora de resíduos, causando considerável degradação ambiental, desconsiderando muitas vezes, o desenvolvimento sustentável do ambiente construído. Portanto há um esforço por parte de órgãos regulatórios e de fiscalização em coibir a exploração das cavas de rios para produção de areia, isso porque, a atividade provoca diversos impactos negativos ao meio ambiente. Sendo assim, se observa uma migração dos mineradores para locais cada vez mais distantes dos grandes centros urbanos consumidores. 17 Com isso a pedreira trata de centrar- se num desafio atual, o aproveitamento racional dos resíduos provenientes dos processos de britagem, os finos. Além de diminuir o preço de transporte por estar próximo aos grandes centros, esse produto apresenta outras vantagens, tais como: redução no impacto ambiental, redução do estoque de finos nas pedreiras e redução do custo na construção civil. O presente trabalho trata da areia artificial sendo introduzida no mercado do Rio de Janeiro pela pedreira da região metropolitana. 1.1- OBJETIVO GERAL Este trabalho tem como objetivo determinar as características físicas, aplicabilidade, viabilidade técnica e econômica de argamassas de revestimento e concretos confeccionados com areia artificial com substituição total de areia natural. 1.2- OBJETIVOS ESPECÍFICOS • Transmitir o conceito e descrever o avanço da areia artificial em relação a mitigação dos impactos ambientais como solução economicamente viável para construção civil no Rio de Janeiro. • Apresentar ensaios de caracterização normatizados em relação a areia artificial produzida por pedreira no estado do Rio de Janeiro. • Obter concretos com resistência média a compressão de 20 Mpa, com substituição total da areia natural por areia artificial, a partir de um método de dosagem racional. • Analisar os resultados obtidos nos ensaios e determinar a aplicabilidade do agregado em argamassas de revestimento e concreto, ressaltando a substituição e resistência do concreto estrutural. 18 1.3- JUSTIFICATIVA O estudo da areia artificial em substituição da areia natural suscita reflexões em relação aos impactos ambientais e econômicos. A retirada de agregado miúdo (natural) agride a natureza, principalmente no que se refere aos rios, modificando em muitas vezes sua calha natural provocando um aumento de vazão de água e/ou acelerando a erosão, afetando a cobertura vegetal pertinentes as margens. Quando a extração é feita em solo arenoso com a criação de cavas, estas podem se transformar em lagos propícios a grandes depósitos de insetos transmissores de doenças, modificando a paisagem natural do meio ambiente. Órgãos de defesa e fiscalização do meio ambiente como o Instituto Brasileiro do Meio Ambiente e dos Recursos Naturais Renováveis (IBAMA) e o Instituto Estadual do Ambiente (INEA), vêm coibindo a prática desordenada de extração de recursos minerais principalmente de agregado miúdo (natural). Dentro desse contexto, os mineradores estão sendo forçados a se afastar cada vez mais do mercado consumidor, aumentando o preço final do produto mais transporte. Neste cenário o setor de agregados enfrenta ainda a questão de estocagem dos finos oriundos do processo de britagem. O pó de pedra, utilizado apenas em trabalhos específicos contribui com o aumento das pilhas de estocagem nas áreas de pedreiras, impactando diretamente em geração de poeira e estagnação de geração a rentabilidade e retorno do capital investido. A areia artificial foi desenvolvida para se tornar viável economicamente e proporcionar menos impactos negativos ao meio ambiente. 19 20 2- VOLUME CONSUMIDO DE AGREGADOS NA CONSTRUÇÃO CIVIL No Brasil o segmento econômico da construção civil é responsável por 14,8% do PIB, representando um importante setor da economia no país. Entretanto, a indústria da construção civil é a responsável por 14 a 50% do consumo dos recursos naturais consumidos pela sociedade em todo planeta (SILVA FILHO et al., 2002). A construção de moradias, saneamento básico, ferrovias, rodovias, hidrovias, portos, aeroportos, viadutos, pontes e outros são exemplo de aplicações dos agregados na construção civil ligadas ao conceito de geração de valor e qualidade de vida da população. O consumo de agregados pode ser considerado como um bom indicador do nível de desenvolvimento econômico e social de um povo. Os Estados Unidos consomem anualmente 7,5 toneladas de agregado por habitante para uso da construção civil, a União Europeia, de 5 a 8 t/hab/ano, enquanto que no Brasil, o consumo está pouco acima de 2t/hab/ano (VALVERDE, 2001). 21 Segundo o Serviço Geológico Americano (USGS – United States Geological Survey), o consumo anual de bens minerais por habitante nos EUA, em 2000, foi da ordem de 10.000 kg. Deste total, 5.700 kg foram de rocha britada e 4.300 kg de areia e cascalho. Considerando-se que parte da rocha britada foi usada com fins industriais – cimento, cal, indústria química e metalurgia. Ou seja, 75% do consumo médio americano de bens minerais foram de agregados para a construção civil. A produção nacional registrada em 2006 correspondeu a 358 milhões de toneladas, dos quais, 146,0 milhões de toneladas correspondem a pedras britadas e 212,0 milhões de toneladas a areia (VALVERDE, 2007). A produção nacional de agregados em 2004 correspondeu a 226,4 milhões de toneladas, sendo 135 milhões de toneladas de pedras britadas e 128,7 milhões de toneladas de areia (DNPM, 2005). Em 2005 a produção nacional de agregados atingiu 331 milhões de toneladas (VALVERDE 2006). A produção brasileira mostra que entre 2001 e 2007 o consumo de brita cresceu 13,85% e a de areia 14,85%. Em escala monetária, o consumo foi estimado em praticamente dois bilhões de reais anuais no ano de 2007. A grande quantidade de ocorrências e empreendimentos, bem como o fato de os produtos serem homogêneos, satisfaz algumas das condições para a existência de mercados perfeitamente concorrenciais (exceto pelo fato de existirem barreiras a entrada). A implicação disso é que as forças que mais atuam para a formação dos preços é o estado da demanda e a capacidade do parque produtor em atendê-la num dado período. Além do transporte, outro item importante de custo são os equipamentos e peças de reposição, fato normal ao setor mineral, que geralmente é intensivo em tecnologia. Entretanto, para agregados da construção 22 civil, a tecnologia não representa um custo mais significativo do que o transporte devido à relativa baixa intensidade tecnológica da mineração de agregados, em comparação aos demais produtos da indústria mineral. No preço final, o transporte responde por cerca de 1/3 do custo final da areia, e 2/3 do preço final da brita (DNPM, 2009, p. 8). Este setor é o segmento da indústria mineral que comporta o maior número de empresas e trabalhadores e o único a existir em todos os estados brasileiros. As reservas podem ser consideradas abundantes, mas o acesso a elas depende de fatores como legislação ambiental restritiva, da expansão urbana, que esteriliza áreas para aproveitamento, e a distância, pois nada adianta uma jazida de boa qualidade, mas localizada distante demais dos grandes centros consumidores (DNPM, 2009). No Rio de Janeiro com o aumento da construção civil na região metropolitana, o distrito areeiro de Seropédica- Itaguaí tornou– se o principal provedor de areia para a construção civil do estado, produzindo cerca de 6.000.000 m³ de areia (~ 10.000.000 toneladas- mais da metade de toda a produção do estado em 2005) e suprindo cerca de 70% da areia da região metropolitana, o que significou uma geração de mais de 300 empregos diretos e dezenas de indiretos. Atualmente são mais de 80 cavas de extração de areia em atividade, compreendendo uma área total de 40 km² e a reserva estimada de 540m³ ( todo distrito areeiro). Portanto há a necessidade de substituição de areia natural por outro agregado que tenha as mesmas finalidades, além da informalidade prejudicando muito o desenvolvimento de uma região, não há areia suficiente para o volume atual de construções e a natureza sofre consequências como agressão à calha dos rios e suas margens. A substituição deste agregado é uma necessidade ecológica e uma tendência tecnológica (ENTAC, 2006). Segundo Pereira (2004),a extração da areia natural em leito de rios chega a cerca de 90% os restantes 10% são de outras fontes. Os órgãos de fiscalização ambiental, como o Instituto Brasileiro do Meio Ambiente - IBAMA têm restringido essa atividade extrativa. 23 Desta forma, há necessidade de buscar novas localidades, fazendo com que cada vez mais aumente a distância entre o consumidor e o produtor, sendo em média de 200 km, aumentado assim cerca de 70% o valor do produto final (PEREIRA, 2004): FIGURA 1- Evolução da produção de agregados no Brasil 500 450 400 Areia 350 300 Brita 250 Agregados 200 150 100 50 0 9 1 0 2 0 0 8 Fonte: DNPM, (VALVERDE e TS UCHIYA, 2011) 2 0 2 0 0 6 0 5 0 4 0 7 2 0 2 0 2 0 2 0 0 2 0 1 0 0 9 9 0 3 2 0 2 0 2 0 2 0 1 9 9 8 1 9 1 9 9 7 0 24 3- AREIA ARTIFICIAL- TENDENCIA E ALTERNATIVA TECNOLÓGICA Devido ao grande avanço, a construção civil é a única consumidora de areia, aumentando a cada ano o volume a ser consumido. Contudo, tendo em vista as eleições de 2014, planos habitacionais, obras contratadas do governo federal e obras visando o Campeonato Mundial de 2014, a demanda deve aumentar em todo o país e os preços devem crescer pelo menos até 2014. Particularmente seu uso encontra-se em setores repartidos no mercado como revendedores (lojistas), fábrica de artefatos de concreto, empresas de prémoldados de concreto, usinas de concreto asfáltico, empresas de concreto usinado e material para compor terraplenagem (sub-base e base) de rodovias e ferrovias. Estas divisões de setores são responsáveis pela infraestrutura, construção pesada e moradias contemplando as edificações em nosso país. No Rio de Janeiro os principais polos produtores são: Seropédica/Itaguaí, Barra de São João/ Silva Jardim, Cabo Frio e Rio Paraíba do Sul. Segundo o site da Associação Nacional das Entidades de Produtores de Agregados para Construção Civil (ANEPAC), o consumo de areia está dividido em 35% para argamassa, 20% concreteiras, 15% construtoras, 10% pré-fabricados, 10% revendedores/lojas, 5% pavimentadoras/ usinas de asfalto, 3% órgãos públicos e 2% outros. 25 Em 2011, o cenário econômico da indústria de construção mostrou que, apesar de terse registrado uma desaceleração das vendas no mercado imobiliário, o crescimento da construção foi superior ao PIB, com o crédito para habitação em contínua expansão, manutenção do pleno emprego e elevação dos custos da mão-de-obra (DNPM, 2012). Na Região Metropolitana do Rio de Janeiro, a situação é uma incerteza, já que há grandes reservas em exploração dentro da região, principalmente em Piranema, nos municípios de Itaguaí e Seropédica, fornecedor de 80% da demanda do Grande Rio. Entretanto, a região já importa areia da região de Campos (250 km do Rio de Janeiro) e do Vale do Rio Paraíba do Sul (120 km), devido a restrições de órgãos ambientais que proíbem as extrações em regiões mais próximas dos grandes centros. A situação do Rio de Janeiro pode se tornar bastante crítica, caso seja proibida a extração de areia em Piranema, ameaça que constantemente ronda os mineradores. Há que se resolver definitivamente a situação no local, dando garantias de que a mineração será permitida enquanto houver reservas, sabendo que diversas formas de vegetação e florestas situadas às margens dos cursos d`água são consideradas como área de preservação permanentes. As maiores distâncias de transporte e o maior custo final do produto em grandes centros urbanos, como Rio de Janeiro, têm criado importantes desafios e oportunidades para a indústria de agregado no Brasil no sentido de buscar materiais alternativos à areia natural( ALMEIDA, 2005). No que se refere agregados miúdos para poder fazer as séries históricas de produção e consumo, foi usada a relação que existe entre o consumo da areia com o consumo do cimento e informações parciais. Assim, a produção de 2007 foi estimada em 250 milhões de toneladas, a de 2008 em 279 milhões de toneladas. 26 Para estimativa do consumo histórico da areia, a correlação foi feita com o consumo do cimento. Em 2005, foram 223 milhões de toneladas; em 2006, 244 milhões; em 2007, 268 milhões. Para 2008, estimou-se um consumo de 301 milhões de toneladas de areia. Na projeção para 2030, prevê-se que o consumo atinja 524 milhões de toneladas no “cenário frágil”, 827milhões de toneladas no “cenário vigoroso” e 1.276 milhões de toneladas no “cenário inovador”, segundo critérios do RT 01 de Calaes. Segundo Almeida (2005) cerca de 90% da areia consumida é extraída do leito de rios, sendo responsável pela degradação das matas ciliares e assoreamento dos cursos d`água. Um material que pode atender essas especificações é a areia produzida a partir de processos de cominuição de rocha sã, também chamada de areia de brita, areia artificial ou areia manufaturada (ALMEIDA, 2005). Segundo Tiecher (2003), ´´ a areia artificial é um produto alternativo, que causa menor degradação ao meio ambiente. Se utilizada para produção de argamassas denota maior aderência que a areia natural, pois possui grãos mais angulosos e ásperos ``. De acordo com Petrucci, (1998), ”as melhores areias artificiais são as que provêm de granitos e pedras com grande proporção de sílica`”. São várias as vantagens técnicas obtidas dessa real substituição, dentre as quais são temos as características e controles constantes realizados nas areias artificiais, com um alto investimento em mão de obra especializada para tal controle. Mas também existem diferenças entre esses dois tipos de agregados e, portanto, é necessário adequar este novo produto no que se refere à distribuição granulométrica (caracterização), (GUACELLI, 2010). 27 De acordo com a ABNT- NBR 9935:2011, define agregado como: ´´Material granular, geralmente inerte, com dimensões e propriedades adequadas para a preparação de argamassa ou concreto``. • Agregado natural é o material pétreo granular que pode ser utilizado tal e qual encontrado na natureza, podendo ser submetido a lavagem, classificação ou britagem. • Agregado artificial é granular resultante de processo industrial envolvendo alteração mineralógica, química ou físico- química da matéria-prima original, para uso como agregado em concreto e argamassa. • Agregado miúdo é o agregado cujos os grãos passam na peneira com abertura de malha 4,75 mm e ficam retidos na peneira com abertura de malha 150 µm, atendidos os requisitos da ABNT – NBR 7211:2009. • Areia é o agregado miúdo originado através de processos naturais ou artificiais de desintegração de rochas ou provenientes de outros processos industriais. • Pó de pedra é o material granular proveniente da britagem de rocha, que passa na peneira de malha 6,3 mm. • Finos são o material granular que passa na peneira com abertura de malha de 150 µm. • Materiais pulverulentos são as partículas com dimensão inferior a 75 µm, inclusive os materiais solúveis em água, presentes nos agregados. 28 A norma ABNT – NBR 9935:1987 classificava como agregado natural aquele que pode ser utilizado tal e qual encontrado na natureza, a menos de lavagem e seleção; e agregado artificial como o ´´ resultante de processo industrial , incluindo britagem de rocha ou pedregulho``. A norma em vigência NBR 9935:2011, por outro lado, classifica os agregados obtidos através de processo de britagem como naturais, visto que leva em conta a origem do material, enquanto a anterior considerava o processo de obtenção (GUACELLI, 2010). A utilização de agregados miúdos derivados do processo de britagem de rochas já são utilizados a mais de 30 anos em países desenvolvidos, já notando a importância da substituição de areia extraídas de leitos de rios. Dependendo da sua granulometria a areia artificial possui diversas aplicações, quais sejam: Areia fina (0,075 – 2,00)mm: Argamassa para levantamento de alvenarias e reboco e serviços em que são utilizadas as argamassas em geral; Areia média (0,075 – 6,3)mm: Concretos estruturais confeccionados em obras e pré – fabricados e serviços em que são utilizados os concretos em geral. Segundo Almeida (2005), são várias as vantagens dessa substituição, e dentre elas destacam- se as seguintes: Obtenção de areia com características constantes; 29 Redução dos custos da construção civil; Baixo teor de umidade; Proximidade entre produção e consumidor final dos agregados miúdos; Redução do impacto ambiental decorrente da extração de areia de rio. Desta forma existem diferenças importantes nas características destes agregados, ou seja: Na produção de areia artificial, apresenta elevada proporção de partículas menores que 0,075 mm (tipicamente entre 10 e 25 %)- (ALMEIDA 2004). A fim de atender à especificação granulométrica imposta pela NBR 7211:2009 (agregados para concreto) impõe um limite de no máximo 10% para concreto submetido a desgaste superficial. CAMARINI e ISHIKAWA (2004) também chegaram à mesma conclusão em seus estudos, salientando, ainda, que o teor de material pulverulento não contribui para aumentar a retenção de água, e que a argamassa produzida com esse agregado melhora a plasticidade, diminui o teor de ar aprisionado e contribui para o aumento da massa específica. Segundo SILVA e CAMPITELLI (2005) conclui-se que as partículas da areia britada são angulosas, portanto menos esféricas, influindo negativamente na trabalhabilidade da argamassa, sendo esta uma das dificuldades na sua utilização, enquanto que as partículas da areia natural são sub arredondadas. 30 4- CARACTERIZAÇÃO DA EMPRESA BENEFICIADORA DE AREIA ARTIFICIAL 4.1- A PETRA AGREGADOS A empresa por atuar no estado de Minas Gerais e na região serrana do Rio de Janeiro, levou os sócios a despertaram interesses no estado. Através de uma consultoria bem elaborada conseguiram um terreno próximo à rodovia presidente Dutra que era uma antiga pedreira desativada, inicialmente pensou-se em um projeto com capacidade produtiva de 30.000 m³/mês, porém os sócios da Petra concluíram que o projeto era inviável, por possuir uma área pequena, com o inconveniente adicional de apresentar vários vizinhos, como por exemplo, pequenas indústrias e moradores localizados muito próximos à futura instalação. Em 2010, a empresa voltou a se interessar pelo mercado do Rio de Janeiro, iniciando buscas por novos terrenos, realizando sobrevoos e prospecções. Mais uma vez não conseguiu encontrar nenhuma área que fosse vantajosa, pois a região metropolitana do Rio já estava toda mapeada e as concessões dos morros já se achavam nas mãos de terceiros. 31 A solução encontrada foi viabilizar o terreno no município de Queimados. A área tinha como maior diferencial o fator logístico por estar localizado próxima a importantes rodovias, o que facilitaria o escoamento da produção. Assim nasceu a Petra agregados no Rio de Janeiro, o novo nome engloba a unidade de Minas Gerais e Rio. Iniciou- se o processo de aquisição de áreas ao entorno de um tamanho de 170.000 m² para 1.200.000 m² de área. A estimativa de produção de 200.000 m³/mês, assim atendendo as grandes obras do estado e desenvolvendo sustentabilidade e tecnologia. O ano de 2011 marcou o começo da prospecção do subsolo através de estudos feitos por geólogos, que detectaram a presença de rocha entre seis e dez metros de profundidade. Iniciou – se então a etapa de cotação de preços e subsequente compras de máquinas e equipamentos de terraplenagem. A escavação do terreno teve início com o trabalho de decape, e logo percebeu- se que a rocha estava a uma profundidade muito maior do que o esperado. A empresa contratou novos serviços de sondagem que mostraram que o material de transição acima da rocha tinha na verdade, aproximadamente 40 metros de espessura, o que gerou grande preocupação relativa aos custos de decape. Uma solução para este problema foi buscada e observando- se a composição granulométrica da camada de transição, que era de 85% areia, 7% argila e 8 % pedregulho, aventou- se a possibilidade de beneficiar esse material em areia artificial sendo hoje a pioneira no mercado do Rio de Janeiro. 32 5- PLANEJAMENTO EXPERIMENTAL O planejamento experimental deste trabalho foi desenvolvido de modo a conferir as características da areia artificial produzida pela pedreira Petra Agregados sendo verificado que até os dias atuais é a única a beneficiar o agregado miúdo no estado do Rio de Janeiro e determinar sua aplicabilidade em concretos e argamassas de revestimento, verificando também a parte econômica e financeira em comparação com areia natural. O apêndice A ilustra um esquema dos ensaios realizados. 5.1- MATERIAIS Cimento: CP III 32 RS (Resistente a sulfatos) Areias: Para produzir e confeccionar argamassas de revestimento e concretos foram utilizados dois tipos de areias respectivamente, areia fina e areia média produzidos pela pedreira Petra Agregados. A seguir encontram- se algumas características desses materiais citados: 33 34 1. Ensaio granulométrico: TABELA 1- Granulometria da areia artificial fina produzida na pedreira Petra agregados no Rio de Janeiro. GRANULOMETRIA PENEIR PESO PORCENTAGEM A ( mm ) RETIDO RETIDA ACUMUL. 76 64 50 38 32 25 19 12,5 9,5 6,3 % 4,8 % 2,4 % 2,0 % 1,2 45,3 4,53 % 4,53 0,6 223,7 22,37 % 26,90 0,3 366,4 36,64 % 63,54 0,15 252,5 25,26 % 88,79 0,075 79,1 7,91 % 96,70 FUNDO 33,0 3,30 % 100 TOTAL 1000,0 100,00 % FIGURA 2- Representações granulométricas da areia artificial fina % % % % % % % % % % 35 Fonte: Autor 36 TABELA 2- Ensaios de acordo com as normas regulamentadoras ENSAIOS DESCRIÇÃO RESULTADOS MASSA UNITÁRIA 1,372 NBR NM 52 MASSA ESPECÍFICA 2,674 NBR NM 52 TEOR DE ARGILA NBR 7218 MATERIAIS PULVERULENTOS 12,79 kg/dm3 kg/dm3 % % NBR NM 46 IMPUREZAS ORGÂNICAS NBR NM 49 MÓDULO DE FINURA NBR NM 248 DIÂMETRO MÁXIMO NBR NM 248 < 300 ppm 1,838 2,0 mm 37 TABELA 3- Granulometria da areia artificial média produzida na pedreira Petra agregados no Rio de Janeiro GRANULOMETRIA PENEIRA PESO PORCENTAGEM ( mm ) RETIDO RETIDA ACUMUL. 76 64 50 38 32 25 19 12,5 9,5 6,3 % 4,8 30,8 3,07 % 3,07 2,4 226,3 22,63 % 25,70 2,0 62,4 6,24 % 31,95 1,2 107,5 10,75 % 42,70 0,6 170,5 17,05 % 59,75 0,3 174,9 17,49 % 77,25 0,15 130,3 13,03 % 90,27 0,075 65,6 6,56 % 96,84 FUNDO 31,6 3,16 % 100% TOTAL 1000,1 100 % FIGURA 3- Representações granulométricas da areia artificial média Fonte: Autor % % % % % % % % % 38 TABELA 4- Ensaios de acordo com as normas regulamentadoras ENSAIOS DESCRIÇÃO RESULTADOS MASSA UNITÁRIA 1,422 kg/dm3 NBR NM 52 MASSA ESPECÍFICA 2,660 kg/dm3 NBR NM 52 TEOR DE ARGILA - % NBR 7218 MATERIAIS PULVERULENTOS 7,50 % NBR NM 46 IMPUREZAS ORGÂNICAS NBR NM 49 MÓDULO DE FINURA NBR NM 248 DIÂMETRO MÁXIMO NBR NM 248 < 300 ppm 3,050 6,3 mm De acordo com a norma ABNT- NBR 7211:2009, Estabelece limites para as faixas granulométricas (distribuição) do agregado miúdo que podem ser observados nas figuras 2 e 3. Observa- se que tanto a areia artificial fina, utilizada para confecção de argamassa neste trabalho, quanto a areia artificial média, utilizada na confecção de concretos, estão dentro da zona utilizável, portanto, segundo a referida norma, poderiam ser utilizadas na confecção de concretos. 39 5.2- ARGAMASSAS Para este estudo foram utilizadas quatro proporções de argamassa de cimento e areia artificial fina variando a quantidade do agregado miúdo de acordo com a tabela 5. O estudo busca faixas que provavelmente resultaria em argamassas com boa trabalhabilidade e bom desempenho do revestimento. Portanto, não foram confeccionadas argamassas na proporção 1:3, por resultar em um revestimento muito rígido podendo ter uma probabilidade alta de retração devido a proporção de cimento no traço e cura acelerada, nem 1:8, por resultar em uma argamassa de resistência baixa, podendo haver desagregação por não homogenizar a argamassa. Os ensaios em laboratório, foram convertidos os traços em volume para traços em massa: TABELA 5- Características da argamassa em traços Propriedades Areia Areia Areia Areia Cimento Cimento Cimento artifical artifical artifical artifical 1 4 1 5 1 6 1 7 1 4,59 1 5,75 1 6,89 1 8,04 1,14 1,44 1,65 1,89 Cimento Volume Massa Fator a/c Densidade de massa no estado fresco (kg/m³) Teor de ar incorporado (%) Traço 2031,72 1589,17 1585,83 1583,14 4,24 24,17 24,45 24,45 5.3- CONCRETOS Para o estudo da areia artificial média na aplicação em concreto estrutural como proposto, foi feito estudo de dosagem racional. Foram utilizadas três composições de traços específicos, assim denominados traço Rico, Médio e Pobre, nas proporções convertidas em massa, 1:3,5; 1:5,0 e 1:6,5, respectivamente. Para traçar curvas de referências é utilizado este método, obtendo valores de resistência `a compressão aos 28 dias, de acordo com diversas obras e necessidades. Para a confecção dos traços Rico, Médio e Pobre foi utilizada a tabela 6, em que foi fixado o teor de argamassa em 50%. 40 Pela tabela 6 podemos observar que foram moldados 24 corpos de prova para verificação de resistência, sendo 8 para cada tipo de traço. Metade foram rompidos aos 7 dias de idade e a outra metade em 28 dias de idade. TABELA 6- Dosagem experimental de traços de concreto PETRA Referências: Estudo de dosagem I-R I-M Número Traço Rico Traço Médio Traço em 1: m 1 : 3,5 1 : 5,0 Massa 1:areia:brita 1 1,250 2,250 1 2,000 3,000 Teor de argamassa % 50 50 Cimento Kg 8,89 6,67 Agregado Miúdo 1 Kg 11,11 13,33 Agregado Miúdo 2 Kg Brita 1 Kg 20,00 20,00 Água (Kg) para slump 4,64 4,06 8±1 Concreto + tara Kg 6,72 6,70 Tara kg 2,98 2,98 Concreto kg 3,74 3,72 3 Massa Específica Kg/m 2378,98 2368,37 Consumo por m3 Cimento (Kg) de concreto Água ( l ) Relação Água/cimento Abatimento (mm) Número de corpos-de-prova Data de moldagem 462,92 241,64 0,52 7,50 8 31/01/2013 5.4- METODOLOGIA DE EXECUÇÃO DE ENSAIOS 355,46 216,48 0,61 7,00 8 31/01/2013 I-P Traço Pobre 1 : 6,5 1 2,750 3,750 50 5,33 14,67 20,00 3,88 6,69 2,98 3,71 2362,00 285,89 207,99 0,73 7,50 8 31/01/2013 41 5.4.1- Ensaios em argamassa de cimento e areia artificial Com os ensaios normatizados abaixo foram realizados em corpos de prova prismáticos de dimensões 40 x 40 x 160 mm, excluindo se o ensaio de determinação da resistência por aderência à tração, cujos os corpos de prova são específicos no item correspondente que foi representado adiante. 5.4.1.1- Determinação do módulo de elasticidade dinâmico com uso de areia artificial O módulo de elasticidade dinâmico (Ed) foi determinado utilizando-se a Equação 1, de acordo com a norma NBR 15630:2008, que prescreve o ensaio utilizando-se a seguinte fórmula: Ed= ρ.v² (1) Equação onde: Ed= módulo de elasticidade dinâmico; v= velocidade que a onda ultrassônica leva para percorrer o corpo-de-prova no sentido longitudinal (em km/s); ρ = densidade de massa no estado endurecido (em kg/m3); = coeficiente de Poisson, é a razão entre a deformação transversal e longitudinal quando um corpo-de-prova é submetido a uma carga de compressão axial. Para argamassas varia de 0,10 a 0,20, sendo tanto menor quanto menor for a capacidade de deformação da argamassa. Foi adotado para esta pesquisa o valor de 0,20 na norma brasileira. A velocidade da onda ultrassônica foi obtida utilizando-se a Equação 2: v (2) Equação d = altura do corpo-de-prova (em km); e 42 t = tempo (em segundos) que a onda ultrassônica leva para percorrer a distância d. Os procedimentos foram utilizados nos corpos de prova de argamassa por ensaio de emissão de pulso elétrico de baixa frequência ultrassônica (NBR 15630:2008), usando-se aparelho modelo ´´Tico``, da marca Proceq (figura 4), com transdutores de 54 kHz e forma direta de leitura (figura 5). Foram utilizados 12 corpos de prova, sendo três para cada traço especificado, na idade de 40 dias. Foram utilizadas as seguintes etapas: Inicialmente regular o equipamento utilizando a barra de referência; Verificar se as superfícies dos corpos de prova (topo e base) estão limpas e livres de impurezas e grãos soltos; Determinar a densidade de massa aparente dos corpos de prova (NBR 13280:2005); Aplicar o gel em camadas de contato na superfície dos transdutores, de forma que ocorra extra-razamento ao comprimi-los contra as faces dos corpos de prova. O gel utilizado para a realização dos ensaios foi a vaselina; e Fazer a leitura no equipamento especificado anteriormente no tempo t (s) que a onda ultrassônica que parte da sonda de emissão, demora para percorrer o corpo de prova e alcançar a sonda de recepção. FIGURA 4- Aparelho de emissão de ondas ultrassônicas e demonstrações. Fonte : Autor, 2013. 43 FIGURA 5- Ensaio para determinação do módulo de elasticidade dinâmico Fonte : Autor, 2013. 5.4.1.2- Determinação da absorção de água por capilaridade A absorção de água representa a capacidade que a argamassa possui de reter a água de amassamento contra a sucção da base ou a evaporação. Essa característica é importante, pois permite a adequada hidratação do cimento, o endurecimento da argamassa de forma gradativa, garantindo o desempenho esperado no revestimento ou no assentamento. Este ensaio tem como objetivo determinar a absorção de água por capilaridade da argamassa endurecida. A absorção é geralmente expressa pela diferença entre a massa do corpo de prova seco e a massa do corpo de prova de argamassa endurecido, por unidade de superfície, que se coloca com uma das faces em contato com água durante um tempo de 10min a 90min. A massa de água absorvida é dividida pela área da superfície de contato com a água. 44 O ensaio de absorção de água pode ser realizado pela NBR 9779 (2012). Como pode ser observado na figura 6, foram utilizados nesse ensaio de 12 corpos de prova, sendo (três para cada traço), são parcialmente imersos em água (lâmina d`água igual a 5 +/- 1 mm) `a temperatura em torno de 20 a 24°C, apoiados sobre uma base de aço. Para a medição da massa dos corpos de prova utilizou-se um pano úmido para eliminar o excesso de água livre. Foi dada toda atenção para manter o nível de água durante os procedimentos de ensaio, adicionando água com uma pipeta. FIGURA 6- Ensaio para determinação da absorção de água por capilaridade Fonte: Autor, 2013. FIGURA 7- Absorção de água por capilaridade 45 Fonte: Autor, 2013. Capilaridade corpo-de-prova 4 x 4 x 16. FIGURA 8- demonstração do efeito de capilaridade em corpo e prova Fonte: Autor, 2013. 46 5.4.1.3- Determinação da resistência de aderência a tração nos corpos de prova (paredes) A resistência de aderência à tração é uma das propriedades fundamentais das argamassas de revestimento de paredes e tetos e entre os fatores que influenciam este requisito podem-se citar: a condição superficial do substrato e a proporção das matériasprimas como a areia artificial. O objetivo deste trabalho foi analisar a resistência de aderência à tração de revestimento de argamassa para parede. Este estudo justificou-se pela necessidade de iniciar análise desta natureza no Rio de Janeiro devido a substituição da areia natural. Para realizar o referido experimento, as marcações dos corpos de prova, os cortes do revestimento, as colagens das pastilhas no substrato e o ensaio de resistência de aderência foram efetuados em consonância com a ABNT NBR 13528:2010, determinação da resistência de aderência à tração de revestimento de paredes e tetos de argamassas inorgânicas. a) Experimento (ensaio) a.1) Estrutura dos corpos de prova A argamassa de revestimento do substrato foi preparada em betoneira no laboratório (figura 9) e foi constituída de cimento e agregado miúdo (areia artificial), aplicada nos painéis de alvenaria nos quatro traços 1:4,1:5, 1:6 e 1:7 (figura 10). FIGURA 9- Concreto sendo traçado em betoneira 47 Fonte: Autor, 2013. FIGURA 10- Vista dos painéis prontos para o revestimento Fonte: Autor 48 a.2) Definição e disposição da amostragem Após estar definida a área de revestimento necessária para o ensaio dos 12 corpos de prova nos painéis, também foram definidos as disposições, sendo quatro localizados na junta horizontal da alvenaria, quatro na junta vertical e quatro no bloco cerâmico. a.3) Retirada das amostras com cortes no revestimento aplicado Os cortes foram realizados antes da colagem das pastilhas (figura 11) com seção circular e lâmina cerra copo. Conforme na figura abaixo pode- se observar que o corte foi feito a seco para não comprometer as características da argamassa de revestimento e até a 5 mm dentro do substrato. FIGURA 11- Execução de corte no revestimento Fonte: Autor, 2013. 49 a) Determinação dos pontos e fixação das pastilhas para os ensaios b.1) Preparo e limpeza da superfície Foi utilizado uma fita crepe para remover todas as partículas soltas, complementando com as demais partículas descartáveis que não foi possível ser retiradas inicialmente, assim deixando a superfície limpa e já delimitada para próxima etapa (figura 12). FIGURA 12 – Corte no revestimento para colagem de pastilha Fonte: Autor, 2013. 50 b.1) Aplicação com colagem das pastilhas a serem utilizadas no ensaio A superfície da pastilha deve estar isenta de quaisquer resíduos. Para a colagem de pastilhas de seção circular em superfície vertical é necessário o auxilio de uma chapa ou papelão para impedir o escorrimento da cola e o deslizamento da pastilha. Aplicando a cola com uma espátula sobre o revestimento durante 30 segundos e observando a fixação da mesma, assim estará iniciando todo o processo de colagem, o excesso de cola foi removido com um auxílio de uma lâmina. Colar a pastilha no centro do CP delimitado pelo corte para evitar a aplicação do esforço de tração excêntrico. 51 FIGURA 13- Colagem da pastilha Fonte: Autor b) Ensaio e etapas c.1) Taxa de carregamento aplicada A taxa de carregamento é em função da resistência de aderência à tração provável de tal modo que o ensaio dure entre 10 e 80 segundos, aplicados. c.1) Equipamento de tração (acoplamento) O acoplamento do equipamento de tração à pastilha conforme ilustram as figuras 14 e 15 de acordo com a norma NBR 13528 (ABNT, 1995), 52 FIGURA 14- Equipamento de tração Fonte: Autor, 2013. FIGURA 15- Equipamento de tração na posição para acoplamento 53 Fonte: Autor, 2013. FIGURA 16- Esquema para realização do ensaio Fonte: Santos, 2008. c.3) Esforço de tração O esforço de tração foi aplicado perpendicularmente ao corpo de prova com taxa de carregamento do equipamento, até a ruptura do mesmo, verificando a calibração do equipamento, garantindo a correta velocidade de carregamento e garantir a perfeita perpendicularidade entre o esforço exercido pelo equipamento e o revestimento. 54 c.4) Registro de cargas fornecidas O registro de carga de ruptura do corpo de prova foi anotada, em N; c.5) Possíveis falhas de colagem das pastilhas para o ensaio Deve-se examinar todas as pastilhas de corpo de prova ensaidos (arrancados) quanto a eventuais falhas de colagem ou procedimentos. Em caso de falhas dessas naturezas as determinações devem ser repetidas. c.6) Formas e demonstrações de rupturas de corpos de prova Examinadas e registradas a forma de ruptura do corpo-de-prova conforme as situações das figuras abaixo: FIGURA 17 (a) – Ruptura na interface do revestimento com o substrato Fonte: Santos, 2008. 55 FIGURA 18 (b) – Ruptura da argamassa de revestimento Fonte: Santos, 2008. FIGURA 19 (c) – Ruptura do substrato Fonte: Santos, 2008. 56 FIGURA 20 (d) – Ruptura na interface do revestimento com a cola Fonte: Santos, 2008. FIGURA 21 (e) – Ruptura na interface da cola com a pastilha Fonte: Santos, 2013. c.7) Informações sobre o revestimento ensaiado A espessura do revestimento e de suas camadas constituintes foram medidas e registradas. 57 d) Cálculo da resistência de aderência à tração A resistência de aderência à tração é calculada pela seguinte fórmula: Ra = Onde: (Equação 3) Ra = resistência de aderência à tração (MPa); P = carga de ruptura (N); e A = área da pastilha (mm2); Nota: • A carga (P) e a área (A) devem ser registradas na fórmula em números Inteiras, enquanto que os valores de resistência de aderência à tração devem ser expressos com duas casas decimais; • O cálculo da média e do coeficiente de variação da resistência de aderência à tração somente pode ser feito para as pastilhas que apresentarem a mesma forma de ruptura. 5.4.1.4- Determinação da resistência à tração na flexão e a compressão O ensaio de resistência à tração na flexão e resistência à compressão foi realizado conforme prescreve a norma ABNT- NBR 13279:2005 no laboratório da associação Brasileira de Cimento Portland (ABCP) no estado de São Paulo, (figura 22) a) Calculo da resistência à tração na flexão, (fórmula matemática) A resistência à tração na flexão é calculada pela seguinte fórmula: Rf (Equação 4) 58 Onde: Rf = resistência à tração na flexão (MPa); Ff= carga aplicada no centro do prisma (N); L = distância entre os suportes (mm); e D = altura do corpo de prova (mm). FIGURA 22- Ensaio de tração na flexão em argamassa Fonte: Autor, 2013. b) Calculo da resistência à compressão, (fórmula matemática) O ensaio para determinação da resistência à compressão é realizado utilizando- se as duas partes dos corpos- de- prova obtidas após o ensaio de flexão (figura 23). A resistência à compressão é calculada pela seguinte fórmula matemática: (Equação 5) Rc Onde: Rc = resistência à compressão (MPa); Fc= carga máxima aplicada (N); e 59 D = altura do corpo de prova (mm). FIGURA 23- Ensaio de compressão em argamassa Fonte: Autor, 2013. 5.4.2 Ensaio em concreto de cimento Portland com areia artificial 5.4.2.1 Determinação a resistência a compressão mediante a ser um concreto estrutural Para realizar os ensaios de rompimento foram feitos os procedimentos para moldagem e cura de corpos-de-prova conforme segundo as prescrições da norma ABNT- NBR 5738:2003. O ensaio de resistência a compressão de corpos de prova cilíndricos de concreto foi realizado como prescreve a norma ABNT – NBR 5739:2007.Para a execução deste ensaio utilizamos a prensa do laboratório da UFJF/ MG. Foram moldados oito corpos-de-prova cilíndricos de dimensões 100 x 200 mm para cada traço (Rico, Médio e Pobre), segundo as prescrições da norma ABNT- NBR 5738; 2003. Para a determinação da resistência à compressão axial metade dos corpos-de-prova foram rompidos aos 7 dias de idade e a outra metade aos 28 dias de idade. 60 O carregamento exercido foi aplicado continuamente e sem choques (que poderiam comprometer os ensaios), com a velocidade de carregamento de (0,45+/- 0,15) Mpa/s. A velocidade de carregamento foi mantida constante durante todo o ensaio. Neste procedimento o carregamento exercido sobre o corpo- de-prova só cessou quando houve uma queda de força, que indicou a sua ruptura. A resistência à compressão foi calculada através da seguinte expressão matemática: (Equação 6) Onde: = resistência à compressão (MPa); F = força máxima alcançada (N); e D = diâmetro do corpo de prova (mm). FIGURA 24- Ensaio de compressão em corpo-de-prova cilíndrico de concreto Fonte: Autor, 2013. 61 FIGURA 25- Rompimento do corpo-de-prova (resistência à compressão aos 28 dias) Fonte: Autor, 2013. 62 6- ANÁLISES E RESULTADOS 6.1- ARGAMASSA 6.1.1- Módulo de elasticidade dinâmico TABELA 7- Resultados do ensaio de módulo de elasticidade dinâmico ARGAMASSA 1:4 IDADE: 40 DIAS 4 X 4 X 16 CP MASSA (G) LEITURA (µs) DISTÂNCIA VELOC. (mm) (km/s) DENS. (kg/m³) COEF. POISSON Ed (Gpa) 1 479,83 59,4 160 2,69 1.874,34 0,2 12,24 2 475,49 61,4 160 2,61 1.857,38 0,2 11,35 3 485,55 56 160 2,86 1.896,68 0,2 13,93 DENS. (kg/m³) COEF. POISSON Ed (Gpa) ARGAMASSA 1:5 IDADE: 40 DIAS 4 X 4 X 16 CP MASSA (G) LEITURA (µs) DISTÂNCIA VELOC. (mm) (km/s) 1 475,26 65,3 160 2,45 1.856,48 0,2 10,03 2 471,1 67,4 160 2,37 1.840,23 0,2 9,33 3 470,83 65,9 160 2,43 1.839,18 0,2 9,76 DENS. (kg/m³) COEF. POISSON Ed (Gpa) ARGAMASSA 1:6 IDADE: 40 DIAS 4 X 4 X 16 CP MASSA (G) LEITURA (µs) DISTÂNCIA VELOC. (mm) (km/s) 1 470,44 71,2 160 2,25 1.837,66 0,2 8,35 2 472,21 69,3 160 2,31 1.844,57 0,2 8,85 3 470,77 72,6 160 2,2 1.838,95 0,2 8,04 DENS. (kg/m³) COEF. POISSON Ed (Gpa) ARGAMASSA 1:7 IDADE: 40 DIAS 4 X 4 X 16 CP MASSA (G) LEITURA (µs) DISTÂNCIA VELOC. (mm) (km/s) 1 459,72 79,7 160 2,01 1.795,78 0,2 6,51 2 458,72 82,5 160 1,94 1.791,88 0,2 6,07 3 463,95 84,9 160 1,88 1.812,30 0,2 5,79 63 FIGURA 26 – Módulo de elasticidade dinâmico Ed. 14,00 12,51 12,00 9,71 10,00 )a p 8,00 M ( 6,00 d E 8,41 6,12 4,00 2,00 0,00 1:4 1:5 1:6 1:7 Fonte: Autor É notório a diminuição do módulo de elasticidade dinâmico com a diminuição da relação aglomerante /agregado. A elasticidade é a capacidade que a argamassa apresenta em se deformar sem que ocorra ruptura, retornando às suas dimensões inicias quando cessam as solicitações que lhes são impostas (CINCOTO; SILVA; CARASEK, 1995). Segundo Silva (2006) existe uma correlação linear entre o módulo de elasticidade e a resistência a tração m flexão. Ainda segundo Silva (2006) há também uma correlação logarítmica entre módulo de elasticidade e a resistência de aderência a tração. A realidade é que essas grandezas estão intimamente relacionadas e quanto maior o tempo necessário para a onda percorrer o corpo de prova (CP) maior é a sua resistência mecânica, seja à tração na flexão, à compressão ou na aderência à tração. De acordo com Sabbatini (1994), a capacidade de absorver deformações é uma propriedade equacionada pela resistência à tração e módulo de elasticidade do revestimento. Esta propriedade permite ao revestimento deformar-se sem ruptura ou através de 64 microfissuras imperceptíveis, quando os esforços atuantes ultrapassam o limite de resistência à tração do material. Pode- aferir com base nos resultados dos ensaios que a argamassa 1:4 possui menor elasticidade, porém com a diminuição da relação aglomerante/agregado essa característica aumenta, sendo que a argamassa 1:7 é a mais elástica dentre as analisadas acima. 6.1.2 Absorção de água por efeito de capilaridade TABELA 8- Resultados dos ensaios de capilaridade 1:4 cp 4 cp 5 cp 6 Média 1:5 cp 4 cp 5 cp 6 Média 1:6 Massa Massa Massa inicial do cp do cp do cp aos 10 aos 90 min (g) min (g) (g) 471,90 479,62 490,66 482,73 488,78 497,48 471,62 479,89 492,22 475,42 482,76 493,45 Massa Massa Massa inicial do cp do cp do cp aos 10 aos 90 min (g) min (g) (g) 469,04 476,92 491,25 467,32 476,25 492,46 458,36 467,72 483,59 464,91 473,63 489,10 Massa Massa Massa inicial do cp do cp do cp aos 10 aos 90 (g) min (g) min (g) Coef de Capilaridade (g/dm². min1/2) 11,04 8,70 12,33 10,69 Coef de Capilaridade (g/dm². min1/2) 14,33 16,21 15,87 15,47 Coef de Capilaridade (g/dm². min1/2) Absorção de Absorção de água por água por capilaridade aos capilaridade aos 10 min (g/cm²) 0,48 0,38 0,52 0,46 90 min (g/cm²) 1,17 0,92 1,29 1,13 Absorção de Absorção de água por água por capilaridade aos capilaridade aos 10 min (g/cm²) 0,49 0,56 0,59 0,55 90 min (g/cm²) 1,39 1,57 1,58 1,51 Absorção de Absorção de água por água por capilaridade aos capilaridade aos 10 min (g/cm²) 90 min (g/cm²) 65 cp 4 cp 5 cp 6 Média 1:7 cp 4 cp 5 cp 6 Média 469,45 464,12 464,58 462,72 471,10 490,33 477,85 479,76 489,45 498,16 498,70 495,44 Massa Massa Massa inicial do cp do cp do cp aos 10 aos 90 (g) min (g) min (g) 465,80 480,69 504,40 464,87 478,68 502,20 461,96 477,29 500,30 464,21 478,89 502,30 18,35 7,83 20,85 15,68 Coef de Capilaridade (g/dm². min1/2) 23,71 23,52 23,01 23,41 FIGURA 27- Médias dos coeficientes de capilaridade Fonte: Autor 0,73 1,64 0,83 1,07 1,88 2,13 2,13 2,05 Absorção de Absorção de água por água por capilaridade aos capilaridade aos 10 min (g/cm²) 0,93 0,86 0,96 0,92 90 min (g/cm²) 2,41 2,33 2,40 2,38 66 Os revestimentos de argamassa tem por finalidade em edificações, a impermeabilidade à água e proteger contra as intempéries, principalmente ser for na parte externa. Este fenômeno pode ser compreendido através da movimentação da água pelos capilares do revestimento de argamassa utilizando o coeficiente de capilaridade (SILVA, 2006). Pode-se observar na figura 27 um aumento do coeficiente de capilaridade com a diminuição da relação aglomerante/agregado. Argamassas mais porosas (menos cimento e finos) são mais vulneráveis ao fenômeno de capilaridade, pois segundo Silva(2006) a altura da penetração da água é inversamente proporcional ao raio dos capilares, que tende ser maior nos traços com menos percentuais de cimento. 67 6.1.3- Resistência de aderência à tração Local de 1:4 1:5 1 2 3 4 5 6 7 8 9 10 1 2 3 ruptura(N) (Mpa) Bloco H V Argamassa Cola (mm²) Argamassa d3 Tensão Ra Chapisco. Argamassa d2 Carga de Chapisco d1 Área Substrato Traço CP Forma de ruptura (%) ensaio Junta Substrato. Chapisco Diametro (mm) Profundidade de ruptura (mm) TABELA 9- Resultados dos ensaios de aderência à tração 50,0 50,0 50,0 1963,50 460 = 0,23 50,0 50,0 50,0 1963,50 50,0 50,0 50,0 1963,50 333 852 = = 0,17 0,43 29,1 50,7 50,0 50,4 1991,08 323 = 0,16 26,1 OBS. 32,0 * * * 50,7 50,7 50,7 2018,86 50,4 50,6 50,5 2002,96 50,5 50,5 50,5 2002,96 303 891 254 > = = Média 0,15 0,44 0,13 0,24 28,6 28,6 26,3 50,5 50,1 50,3 1987,13 50,6 50,9 50,8 2022,84 911 833 = = 0,46 0,41 27,0 29,0 * 68 4 5 6 7 1:6 1:7 1 2 3 4 5 6 7 8 9 1 2 3 4 5 6 7 8 9 51,0 50,5 50,5 50,5 50,5 51,0 51,0 51,0 50,8 50,8 50,8 50,8 2022,84 2022,84 2022,84 2022,84 803 431 852 392 = > > > Média 0,40 0,21 0,42 0,19 0,35 33,5 50,0 50,0 50,7 50,5 50,1 50,0 50,8 50,3 50,1 50,0 50,8 50,4 1967,42 1963,50 2022,84 1995,04 715 332 715 539 = = = = 0,36 0,17 0,35 0,27 28,2 26,3 24,1 30,7 26,7 32,5 * 50,0 50,0 50,0 1963,50 50,4 50,2 50,3 1987,13 50,4 50,2 50,3 1987,13 745 705 401 50,3 50,4 50,4 1991,08 50,6 50,5 50,6 2006,93 49,1 50,0 49,6 1928,31 225 322 354 50,5 50,6 50,6 2006,93 284 0,38 = 0,35 = 0,20 Média 0,30 > 0,11 > 0,16 > 0,18 * ** 24,2 26,1 19,0 27,3 27,0 * = 0,14 27,2 * * 50,4 50,3 50,4 1991,08 50,4 50,3 50,4 1991,08 558 646 = 0,28 = 0,32 Média 0,20 Observação: *rompimento na montagem do aparelho para ensaio **´´fim de curso`` (passou varias vezes de 700 N e não rompeu. Máx. 745 N) 20,9 20,1 69 70 FIGURA 28 – Média das resistências a aderência à tração Fonte; Autor Segundo Selmo (1986) em estudos experimentais realizados constatou que a relação água/cimento (a/c) das argamassas no estado fresco, em massa, pode ser tomada como variável determinante na resistência de aderência à tração. Foi constatado pela autora que ocorre decréscimo da resistência de aderência à tração com o aumento da relação água/cimento. Conforme mostra a figura 28, este fato também ocorreu neste estudo experimental. Segundo a norma ABNT – NBR 13749:1996, que estabelece os limites mínimos de resistência de aderência à tração para argamassas, revestimentos externos devem possuir essa resistência maior ou igual a 0,3 Mpa e revestimentos internos, maior ou igual a 0,20 Mpa. Assim, os traços 1:5 e 1:6 atendem às exigências normativas para revestimento externo e interno e os traços 1:4 e 1:7 para revestimento interno. 71 6.1.4- Resistência à tração na flexão e à compressão TABELA 10 - Resultados dos ensaios de resistência mecânica Traço 1:4 Traço 1:5 Cps nº FLEXÃO MPa CAPS nº FLEXÃO MPa 1 1136 2,66 1 1018 2,39 2 1024 2,40 2 720 1,69 3 1360 3,19 3 1084 2,54 4 1002 1,88 4 654 1,53 Média 1131 2,53 Média 869 2,04 COMPRESSÃO MPa COMPRESSÃO MPa 1 2 3 4 5 6 7 8 Média 1 2 3 4 5 6 7 8 Média 8,99 8,41 6,87 6,72 7,88 7,43 6,77 5,44 7,31 19510 18780 17020 16610 20320 20170 16200 15900 18064 12,19 11,74 10,64 10,38 12,7 12,61 10,13 9,94 11,29 Traço 1:6 14380 13450 10990 10750 12600 11880 10830 8710 11699 Traço 1:7 Cps nº FLEXÃO MPa 1 590 1,38 2 748 1,75 3 704 1,65 4 533 1,25 Média 644 1,51 Cps nº 1 2 3 4 Média COMPRESSÃO MPa COMPRESSÃO 1 2 3 4 5 6 7 8 7500 8120 9270 9160 10950 9810 8640 8950 4,69 5,08 5,79 5,73 6,84 6,13 5,40 5,59 1 2 3 4 5 6 7 8 FLEXÃO 478 517 548 448 4978 5780 5910 6590 6440 6620 6390 6460 6240 MPa 1,12 1,21 1,28 1,05 1,17 MPa 3,61 3,69 4,12 4,03 4,14 3,99 4,04 3,90 72 Média 9050 5,66 Média 6304 3,94 FIGURA 29- Resistência mecânica da argamassa Fonte: Autor Pode- se observar com a diminuição da relação agregado/aglomerante houve uma diminuição da resistência mecânica. Segundo Silva (2006) os revestimentos de argamassa estão mais ligados à resistência à tração na flexão do que propriamente na resistência à compressão e, muitas vezes, a baixa resistência à tração na flexão não permite ao revestimento suportar tensões, provocando assim as patologias nos revestimentos. 73 6.2- CONCRETO 6.2.1- Resistência à compressão TABELA 11- Resultados dos ensaios de compressão com corpos de prova Traços Rico Médio Pobre CP 1 CP 2 CP 3 CP 4 CP 1 CP 2 CP 3 CP 4 CP 1 CP 2 CP 3 CP 4 Rompimentos 07 dias Fc7 (MPa) Média 23,94 20,63 20,12 17,57 18,33 17,57 15,53 16,30 15,79 16,3 8,91 9,42 9,68 10,44 9,93 Rompimentos 28 dias Fc28 (MPa) Média 29,5 28,52 29,02 30,05 28,01 27,25 24,19 24,57 24,95 25,72 16,81 16,55 16,43 16,04 16,30 Esses resultados de compressão possibilitaram traçar os gráficos do fator água/cimento x resistência à compressão e fator água/cimento x total de agregados em massa. Os valores foram encontrados através de uma média tirada do quantitativo de corpos de prova moldados para cada traço especificado. Usualmente para encontrar um valor de resistência à compressão no concreto estrutural, é necessário o auxílio da curva a/c da figura 30 que é a relação água/cimento correspondente, com esse valor achado na curva obtém–se a quantidade total de agregados (m), em massa, através da figura 31. Dar- se prosseguimento ao cálculo da quantidade de agregado miúdo (a) com auxílio da equação 6 : (Equação 7) 74 A quantidade total de agregados (m) é a soma da quantidade de agregado miúdo (a) com a quantidade de agregado graúdo (b), assim sendo possível calcular este último voltando na equação 6. Nossa referência neste trabalho é um concreto estrutural de resistência `a compressão igual a 20 Mpa possibilitando demonstrar as proporções de cada material bem próximos às usualmente empregadas. FIGURA 30 – Gráfico fator água/cimento x resistência à compressão FIGURA 31- Gráfico fator água/cimento x total de agregados em massa TABELA 12- Proporções de materiais para um concreto de ƒck = 20 Mpa Fck (MPa) Traço em MASSA cimento Areia Brita Traço em VOLUME cimento Areia Brita 75 20 1 2,38 3,38 1 1,68 2,82 76 7- CUSTO/BENEFÍCIO DA AREIA ARTIFICIAL EM RELAÇÃO A AREIA NATURAL 7.1- ARGAMASSA 7.1.1- Comparativo de custo/benefício de traço de areia natural Para estabelecer o traço de argamassa de revestimento com areia natural com a finalidade de comparar com a argamassa de revestimento feita com areia artificial, foi realizada uma pesquisa em diversas obras do estado do Rio de Janeiro, a fim de encontrar um traço mais usual entre as obras por profissionais do setor. O traço encontrado foi o 1:2:3, respectivamente, sendo (cimento, areola e areia natural). Areola é o nome dado no Rio de Janeiro quando extraída de cava, pois possui grande quantidade de finos (argila) e auxilia na deficiência da areia natural em não ter finos em proporções suficientes para produzir uma argamassa de revestimento com facilidade em ter aderência em aplicações. Para determinar o volume de argamassa para cada kg de cimento, foi achada a massa unitária em (kg/l) e a massa específica real (kg/l) de cada material conforme a tabela 13. 77 TABELA 13- Especificações de matérias e volume de argamassa por kg de cimento TRAÇO Massa Material Cimento Cal Areia Ind. Areia Nat. Areola Clarofilito Água Volume de argamassa com 1 Kg de cimento: unit. M. E. Traço (Kg/l) Volume 1,17 0,52 1,34 1,45 1,30 1,20 1 0 0 3 2 0 Material Mas sa 1,00 0,00 0,00 3,72 2,22 0,00 1,64 Real (Kg/l) Cimento Cal Areia Ind. Areia Nat. Areola Clarofilito 3,10 2,20 2,67 2,63 2,57 2,70 4,24 litros Na Tabela 14 é possível analisar o custo do traço em m³, o custo do profissional ao realizar o peneiramento, pois a areia natural a granulometria não é padronizada obrigando-se efetuar o peneiramento em toda aquisição do agregado chegando nas obras. 78 TABELA 14- Custo da argamassa produzida com areia natural Consumo de materiais/m³ de PREÇOS argamassa: Kg saco 50 m³ Kg Cimento Cimento 235,80 Cal R$ 18,00 saco 20 0,00 Cal Areia Ind. 0,00 Areia Nat. Areola Clarofilito 876,68 523,99 0,00 Água 386,71 Custo servente (areia no traço) Custo servente (areola no traço) 0,00 0,60 0,40 R$ 5,35 Areia Ind. Areia Nat. Areia Nat. + perda Clarofilito R$ 7,92 R$ 5,28 Kg Areola Areola + perda Custo servente/m³ Kg R$ 0,36 Kg R$ 0,27 m³ R$ 0,00 R$ 48,00 R$ 57,60 saco 18 Kg Kg R$ R$ 5,50 0,31 R$ 48,00 R$ 57,60 R$ 13,10 Custo total do m³ de argamassa da obra: R$ 156,13 Através da tabela 14 é possível observar o quantitativo dos materiais, consumo de água por cada traço em relação ao fator água/cimento, o custo individual da areia natural vendida nos areais da região metropolitana do Rio de Janeiro com a logística do transporte. Assim possibilitou chegar a um valor por m³ de argamassa, geralmente usados nas obras. 7.1.2- Comparativo de custo/benefício de traços de areia artificial traço 1:4 TABELA 15 - Especificações de matérias e volume de argamassa por kg de cimento TRAÇO Material Massa unit. Traço (Kg/l) Volume Massa 79 Cimento Areia Ind. Água 1,17 1,34 1 4 1,00 4,58 1,64 Volume de argamassa com 1 Kg de cimento: 3,68 litros Podemos observar que com a areia artificial os materiais se resumem em cimento, agregado miúdo (areia artificial) e água. Isso porque como explicitado anteriormente ela passa por um processo de controle de granulométrico que contém um percentual de 11 a 16% de pulverulento passante na peneira de 0,075 mm e granulometria máxima de 2 mm. Com esse percentual de pulverulento ela inibe qualquer adição de outro agregado ou produto para facilitar na aderência da argamassa de revestimento, contudo este traço o rendimento em volume para cada kg de cimento é ligeiramente inferior. 80 TABELA 16- Custo da argamassa produzida com areia artificial PREÇOS Consumo de materiais/m³ de argamassa: Kg Cimento Areia Ind. Água m³ 271,86 1.245,44 0,93 Cimento Areia Ind. saco 50 Kg Kg R$ 18,00 R$ 0,36 m³ R$ 55,00 445,85 Custo total do m³ de argamassa Petra: R$ 148,99 A tabela 16 é possível observar que apesar do rendimento por kg de cimento ter sido ligeiramente inferior o custo da argamassa por m³ ficou mais barata, tendo em vista que o preço praticado no Rio de Janeiro da areia artificial, segundo a pedreira Petra agregados. 7.1.3- Comparativo de custo/benefício de traços de areia artificial traço 1:5 TABELA17 - Especificações de matérias e volume de argamassa por kg de cimento TRAÇO Massa unit. Traço Material (Kg/l) Volume Massa Cimento 1,17 1 1,00 Areia Ind. 1,34 5 5,73 Água 1,64 Volume de argamassa com 1 Kg de cimento: 4,11 litros No traço experimental de 1:5 podemos observar o aumento do rendimento em volume por cada kg de cimento. 81 TABELA 18- Custo da argamassa produzida com areia artificial PREÇOS Consumo de materiais/m³ de Cimento argamassa: m³ Cimento Kg 243,47 Areia Ind. 1.394,21 1,04 Água saco 50 Kg Kg R$ 18,00 R$ 0,36 m³ Areia Ind. R$ 55,00 399,29 Custo total do m³ de argamassa Petra: R$ 144,87 A medida que é inserida uma proporção de areia artificial aumentando o volume do traço, é possível observar que a proporção de cimento decresce, diminuindo o custo final do traço em argamassa. 7.1.4- Comparativo de custo/benefício de traços de areia artificial traço 1:6 TABELA19 - Especificações de matérias e volume de argamassa por kg de cimento TRAÇO Material Cimento Areia Ind. Água Massa unit. Traço (Kg/l) Volume Massa 1,17 1 1,00 1,34 6 6,87 1,64 Volume de argamassa com 1 Kg de cimento: 4,54 litros Com este traço conforme mostra na tabela 19 o rendimento de argamassa por kg de cimento já superou o traço experimental com areia natural. 82 TABELA 20- Custo da argamassa produzida com areia artificial PREÇOS Consumo de materiais/m³ de Cimento argamassa: m³ Cimento Kg 220,44 Areia Ind. 1.514,85 1,13 Água saco 50 Kg Kg R$ 18,00 R$ 0,36 m³ Areia Ind. R$ 55,00 361,53 Custo total do m³ de argamassa Petra: R$ 141,54 A redução do custo da argamassa é significante e a o aumento do volume se diz por aumentar a quantidade de agregado miúdo e reduzir a quantidade de cimento, pois uma parcela do fino que contem a areia artificial começa a auxiliar o efeito do aglomerante. 7.1.5- Comparativo de custo/benefício de traços de areia artificial traço 1:7 TABELA 21 - Especificações de matérias e volume de argamassa por kg de cimento TRAÇO Material Cimento Areia Ind. Água Volume de argamassa com 1 Kg de cimento: Massa unit. (Kg/l) 1,17 1,34 Traço Volume 1 7 Massa 1,00 8,02 1,64 4,97 litros A ascendência do rendimento está ligada ao aumento da proporção da areia artificial usada nessa experiência sendo este o ultimo traço a ser avaliado em relação ao custo/benefício. 83 TABELA 22- Custo da argamassa produzida com areia artificial PREÇOS Consumo de materiais/m³ de Cimento argamassa: m³ Cimento Kg 201,40 Areia Ind. 1.614,64 1,20 Água saco 50 Kg Kg R$ 18,00 R$ 0,36 m³ Areia Ind. R$ 55,00 330,30 Custo total do m³ de argamassa Petra: R$ 138,78 Diferença significante com um rendimento muito superior ao traço com argamassa com areia natural e custo em torno de R$ 17,35 mais baixo com o traço inserindo areia artificial na proporção mostrado na tabela 22. 7.2- CONCRETO ESTRUTURAL Neste estudo, além da mistura de referência, verificou o custo individual da areia artificial média que custa em torno de R$ 35,00 já incluso o transporte. A dosagem do concreto de referência baseou-se no método desenvolvido pelo laboratório da empresa Petra 84 Agregados, sendo fixado um teor de argamassa seca de 50% e um abatimento do tronco de cone de aproximadamente (70+/- 10) mm. Sendo assim, o traço adotado neste estudo é igual a 1:2,83:3,38:0,67 (cimento: agregado miúdo: agregado graúdo: fator água/cimento) . Para o m³ do concreto de Fck de 20 Mpa em média foram gastos 315 Kg de cimento e 210 L de água, ressaltando que não foi utilizado nenhum tipo de aditivo no auxílio da fabricação do concreto. Considerando que o cimento corresponde ao percentual mais caro no traço de concreto, foi gasto para um m³ o equivalente em valor R$ 113,40 de cimento. Portanto a areia artificial média reduz o custo do concreto final, pois apresentam maior densidade de massa devido aos finos (pulverulentos) em relação ao concreto produzido com areia natural, demonstrando que, possuem maior massa específica do que os da areia natural, possivelmente, o acréscimo no teor de finos aumenta o grau de empacotamento do conjunto agregado aglomerante, conforme foi constatado por Silva et al. (2005). Salienta-se que o empacotamento está relacionado com a correta seleção da proporção e do tamanho adequado dos materiais, de forma que os vazios maiores sejam preenchidos com partícula menores, cujos vazios serão novamente preenchidos com partículas ainda menores e assim sucessivamente. Assim reduz a proporção do consumo de cimento, pois o agregado artificial miúdo atinge maior resistência a compressão axial pelo fato de ter baixa porosidade (absorção de água baixa). O custo da areia natural está em torno de R$ 45,00 sendo ainda mais cara do que a areia artificial média, impactando no custo final do m³ do concreto, pelo fato de cada vez mais os areais se afastarem dos grandes centros consumidores. Sabendo ainda que existe uma deficiência da areia natural em fechar os poros de um concreto em preparo por ter em torno de até 1,5% de pulverulento por ser lavada, com este fato demanda uma quantidade a mais de cimento em relação a areia artificial média. 85 8- CONSIRERAÇÕES FINAIS A partir das análises feitas, conclui- se: De acordo com os ensaios granulométricos realizados podemos destacar dois tipos de agregados miúdos artificiais: Areia artificial fina (granulometria máxima 2,0mm); Areia artificial média (granulometria máxima 6,3mm). Ambos o teor de pulverulento e módulo de finura, são controlados por ensaios laboratoriais. Foram realizados estudos utilizando quatro proporções de argamassa de cimento e areia artificial fina variando a quantidade do agregado miúdo, obtendo os traços 1:4, 1:5,1:6 e 1:7, respectivamente. Também foi utilizada a areia artificial média na confecção de concreto estrutural como proposto, realizando o estudo de dosagem racional com os traços denominados Rico, Médio e Pobre, nas proporções convertidas em massa 1:3,5, 1:5,0 e 1:6,5 e com um teor de argamassa fixado em 50%. Para determinar o desempenho da areia artificial fina em argamassa para revestimentos e assentamentos foram realizados ensaios com o objetivo de verificar se há possibilidade e qual traço substituiria melhor a areia natural, avaliando a eficácia e viabilidade econômica. O módulo de elasticidade dinâmico ocorreu pela diminuição da relação aglomerante/agregado. 86 Portanto a argamassa com o traço 1:4 possui menor elasticidade, porém com a diminuição da relação aglomerante/ agregado essa característica aumenta, sendo a argamassa com o traço 1:7 mais elástica dentre as analisadas. A absorção de água por efeito de capilaridade acontece em maior demanda com a diminuição da relação aglomerante/agregado, portanto a argamassa de traço 1:7 é mais vulnerável ao fenômeno de capilaridade, pois a altura da penetração da água é inversamente proporcional ao raio dos capilares, que tendem ser maior nos traços com menos percentuais de cimento. Segundo a norma ABNT- NBR 13749; 1996, que estabelece os limites mínimos de resistência a aderência à tração para argamassas, revestimentos externos devem possuir resistência maior ou igual a 0,30 Mpa e internos maior ou igual a 0,20 Mpa. Assim os traços 1:5 e 1:6 foram os únicos que atenderam as exigências normativas tanto para revestimentos internos e externos. A resistência mecânica está ligada diretamente a relação agregado/aglomerante portanto, quanto maior a relação menor a resistência, por esse fato o traço 1:7 é o de menor resistência. Os resultados dos ensaios de módulo de elasticidade dinâmico, absorção de água por efeito de capilaridade, resistência de aderência à tração e resistência à tração na flexão e a compressão, foram comparados e verificados, determinando que os traços de 1:5 e 1:6 respectivamente atendem todos os parâmetros normativos, sendo também viáveis economicamente, comparando com a areia natural para a execução de argamassa. As misturas de concreto somente com adição de areia artificial média em traços nas proporções convertidas em massa 1:3,5, 1:5,0 e 1:6,5 e com um teor de argamassa fixado em 50% e sem utilização de aditivos, assim possibilitou estabelecer um traço em massa, sendo igual à 1:2,38:3,38 atingindo uma resistência de 20 Mpa comprovando a eficácia do agregado artificial, mostrando também, a viabilidade econômica por ser um agregado com custo inferior ao da areia natural e possuir um teor de finos controlados proporcionando maior densidade. 87 9- CONCLUSÕES Este trabalho teve a finalidade de avaliar dois de tipos de areia artificiais no estado do Rio de Janeiro: fina e média, para argamassa de revestimento e concreto estrutural, respectivamente, sendo avaliados a real possibilidade e resultados da substituição da areia natural pela areia artificial. Foram obtidos resultados para as propriedades estudadas em argamassa de revestimento (módulo de elasticidade dinâmico, absorção de água por capilaridade, resistência de aderência à tração e resistência à tração na flexão e à compressão), possibilitando com clareza a viabilidade técnica desses agregados na construção civil do estado do Rio de Janeiro, dando mais uma alternativa tecnológica para diminuição dos custos e tempo de execução das obras. Os estudos realizados para o concreto também foram satisfatórios tendo em vista o menor consumo de cimento por m³ de concreto e atingindo resistências similares a areia natural, ou seja, obtém-se desempenho estrutural do concreto com mistura técnica e economicamente viáveis para as obras que necessitam de otimização de tempo e custo reduzido. Portanto, para confirmar a utilização irrestrita deste material, sugere-se que este tema seja aprofundado em novos estudos, analisando- se outras propriedades que não foram contempladas nesse trabalho, dando continuidade para que possam avaliar melhor essa tecnologia e possibilitar a evolução deste agregado. 88 10- REFERÊNCIAS BIBLIOGRÁFICAS ASSOSSIAÇÃO BRASILEIRA DE NORMA TÉCNICAS- ABNT: NBR 5738:2003: Concreto- procedimento para moldagem e cura de corpos-de-prova cilíndricos ou prismáticos de concreto - método de ensaio. Rio de Janeiro, 2003. NBR 5739:2007: Concreto – ensaios de compressão de corpos-de-prova cilíndricos. Rio de Janeiro,2007. NBR 7211:2009: Agregados para concreto – especificação. Rio de Janeiro, 2009. NBR 9779:2012: Argamassa e concreto endurecidos – determinação da absorção de água por capilaridade. Rio de Janeiro, 2012. NBR 9935:1987: Agregados – terminologia. Rio de Janeiro, 1987. NBR 9935:2011: Agregados – terminologia. Rio de Janeiro, 2011. NBR 13279:2005: Argamassa para assentamento e revestimento de paredes e tetos – determinação da resistência à tração na flexão e à compressão. Rio de Janeiro, 2005. 89 NBR 13280:2005: Argamassa para assentamento e revestimento de paredes e tetos – determinação da densidade de massa aparente no estado endurecido. Rio de Janeiro, 2005. NBR 13528:2010: Revestimento de paredes e tetos de argamassas inorgânicas – especificação . Rio de Janeiro, 1996 NBR 15630:2008: Argamassa para assentamento e revestimento de paredes e tetos – determinação do módulo de elasticidade dinâmico através da propagação de onda ultrassônica. Rio de Janeiro, 2008. NBR 12665:1996: Preparo, controle e recebimento. Rio de Janeiro, 1996. ANTAC- ASSOCIAÇÃO NACIONAL DE TECNOLOGIA DO AMBIENTE CONSTRUTIVO. GTA- Grupo de trabalho em argamassa: Simpósio brasileiro de tecnologia de argamassas. Belo Horizonte; 2011. DNPM- DEPARTAMENTO NACIONAL DE PRODUÇÃO MINERAL. Sumário Mineral Brasileiro: Agregados para Construção Civil. Brasília: DNPM, 2010. Volume 29. CETEM- CENTRO DE TECNOLOGIA MINERAL. Manual de Agregados para Construção Civil. Rio de Janeiro: CETEM, 2009 TERRA, L.E.M Finos de pedreira para execução de concreto estrutural: práticas recomendadas. Associação Brasileira das Empresas de Serviço de Concretagem, 2003. A.F., SILVA FILHO; W.A., MOURA; R.S., LEITE. Caracterização de escória de ferrocromo como agregado graúdo para produção de concreto. Sitientibus, n. 26, p. 95-110, 2002. 90 SILVA, N. G. Argamassa de revestimento de cimento, cal e areia britada de rocha calcária. Dissertação (Mestrado) – Curitiba: UFPR, 2006. VALVERDE, F.M. Balanço mineral brasileiro 2001: Agregados para a construção civil. Brasília. Departamento Nacional de Produção Mineral, 2001. SANTOS, H. B. Ensaio de aderência das argamassas de revestimento. Monografia (Especialização) – UFMG, 2008. GUACELLI, P. A. G. Substituição da areia natural por areia de britagem de rochas basálticas para argamassas de revestimento. Dissertação (Mestrado) – UEL, 2010. SILVA, N. G.; BUEST, G.T.; CAMPITELLI, V.C. Argamassas com areia britada: Influência dos finos e da forma das partículas. Florianópolis: ANTAC, 2005. ALMEIDA, S. L. M. Produção de areia manufaturada em usina piloto. Rio de Janeiro: Centro de Tecnologia Mineral – Ministério da Ciência e Tecnologia, 2005. INTITUTO BRASILEIRO DO CONCRETO – IBRACON. Materiais de construção civil. Argamassas – Cap. 26, 2003. COSTA, J. C., Avaliação do uso da areia artificial em concreto de cimento portland: aplicabilidade de um método de dosagem. TCC – UNIJUÍ, 2005. ALMEIDA, S. L. M.; CUNHA, E. R.; TAVARES, L. M. M. Desempenho do classificador pneumático sturtevant na produção de areia artificial. Rio de Janeiro: Centro de Tecnologia Mineral – Ministério da Ciência e Tecnologia, 2004. Boletim Técnico. VALVERDE, F.M. Sumário Mineral Brasileiro 2003 - Agregados para a Construção Civil. DNPM/MME. 91 VALVERDE, F. M. Sumário Mineral Brasileiro 2006 - Agregados para a Construção Civil. DNPM/MME, p17-18. Arquivo digital. VALVERDE, F. M. Sumário Mineral Brasileiro 2007 - Agregados para a Construção Civil. DNPM/MME. VALVERDE, F.M.; TSUCHIYA, O. Y. Visão da Mineração de Agregados no Brasil: Diagnóstico, Tendências e Desafios. São Paulo: Associação Nacional das Entidades de Produtores de Agregados para a Construção, 2011. VALVERDE, F. M. Agregados para a construção civil: Balanço Mineral Brasileiro. São Paulo: Associação Nacional das Entidades de Produtores de Agregados para a Construção, 2001. DNPM- DEPARTAMENTO NACIONAL DE PRODUÇÃO MINERAL. Anuário Mineral Brasileiro: Agregados para Construção Civil. Brasília: DNPM, 2005. DNPM- DEPARTAMENTO NACIONAL DE PRODUÇÃO MINERAL. Sumário Mineral Brasileiro: Agregados para Construção Civil. Brasília: DNPM, 2010. CARASEK, H. Aderência de argamassa à base de cimento Portland a substratos porosos: avaliação dos fatores intervenientes e contribuição ao estudo do mecanismo da ligação. Tese (Doutorado) – São Paulo: USP, 1996. PEREIRA, R. F. A.; ALMEIDA, S. L. M. Obtenção de areia artificial da pedreira Vugné. Rio de Janeiro: Centro de Tecnologia Mineral – Ministério da Ciência e tecnologia, 2004. MINISTÉRIO DE MINAS E ENERGIA - MME SECRETARIA DE GEOLOGIA, MINERAÇÃO E TRANSFORMAÇÃO MINERAL-SGM. BANCO INTERNACIONAL 92 PARA A RECONSTRUÇÃO E DESENVOLVIMENTO – BIRD. Desenvolvimento de estudos para elaboração do plano duodecenal (2010 - 2030) de geologia, mineração e transformação mineral. CALAES, D. G. Projeto de assistência técnica ao setor de energia. Relatório Técnico 01 histórico e perspectivas de evolução macroeconômica setorial da economia brasileira a longo prazo, 2009. TIECHER, Francieli. Comparação de concreto dosado com areia natural e artificial. IBRACON- Instituto Brasileiro do Concreto – 45° Congresso Brasileiro do Concreto. Vitória – Espirito Santo, 2003. PETRUCCI, ELADIO G. R,; Concreto de cimento Portland/ Eladio G. R. Petrucci.- 13. Ed. rev. Por Vladimir Antonio Paulon – São Paulo: Globo, 1998. CAMARINI, Gladis; ISHIKAWA, Paulo Hidemitsu. Propriedade de argamassas de assentamento produzidas com areia artificial para alvenaria estrutural. In: ENCONTRO NACIONAL DE TECNOLOGIA DO AMBIENTE CONSTRUÍDO, X., 2004, São Paulo. Anais. São Paulo: ENTAC, 2004. CINCOTTO, M. A.; SILVA M. A. C.; CARASEK H. Argamassas de revestimento: características, propriedades e métodos de ensaio. IPT, n. 2378, 1995. 93 SABBATINI, F. H. Argamassas de assentamento para paredes de alvenaria resistente. Escola Politécnica da Universidade de São Paulo. Departamento de Construção Civil, Boletim Técnico, São Paulo, v.2, 1994. SELMO, S. M. S. Dosagem de argamassa de cimento Portland e cal para revestimento externo de fachadas dos edifícios. Dissertação (Mestrado)- São Paulo : USP, 1989. MARQUES, G. L. O. Notas de aula da disciplina pavimentação. Juiz de Fora: UFJF, 2012. APÊNDICES 94 APÊNDICE A - Diagrama de ensaios realizados