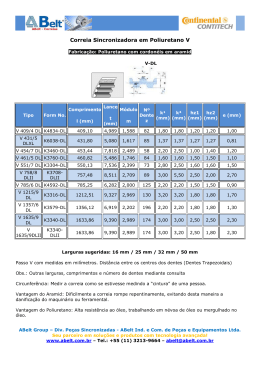

179 7 - TRANSMISSÃO DE POTÊNCIA - Das várias formas de se transmitir potência veremos nesse capítulo as mais usuais: Parafusos de acionamento Correias trapezoidais Correias dentadas de precisão Correntes e pinhões Cabos de aço Engrenagens Acoplamentos 7.1 - PARAFUSOS DE ACIONAMENTO - Um dos itens mais utilizados na indústria, principalmente para fixação de peças. - O sistema de parafuso também é utilizado para içamento de cargas, translação (parafuso sem fim), ajuste de posição e diversas outras funções. - Num parafuso, o momento de acionamento (rotação) é transformado num movimento linear na direção axial do eixo, gerando uma força axial. - Num sistema porca/ parafuso, um dos dois fica fixo, e o outro sofre um momento para fazê-lo girar, é como a peça fixa, no caso a porca na figura 7.1, fosse movimentada numa rampa helicoidal. Figura 7.1 Retirada e adaptada do livro: Elementos de máquinas – M. F. Spotts - Há vários tipos de perfis de rosca (triangular; trapezoidal; retangular; quadrada;...) e tamanhos, alguns estão mostrados na figura 6.2. - Para acionamento de carga o perfil mais utilizado é o trapezoidal. 180 Figura 7.2 Dimensões indicadas nas figuras 7.1 e 7.2: θ → Ângulo de perfil da rosca; α → Ângulo de hélice; R → Raio médio da rosca (D=2R); RA → Raio médio do colar; di → diâmetro interno do parafuso; de → diâmetro externo do parafuso - Vamos desenvolver nosso estudo para uma rosca triangular ou trapezoidal - O movimento do parafuso provoca o movimento axial da porca. - Observe que temos o ângulo θ do perfil da rosca, e o ângulo da hélice que chamaremos de α. - Suponhamos que todo o peso da carga seja concentrado no paralelepípedo P, vide a figura 7.3. - O paralelepípedo não gira, ou seja, fica sempre sobre o eixo A-A, dessa forma, com o giro do parafuso o paralelepípedo “p” sobe ou desce. Figura 7.3 181 - É lógico que esse movimento de subida ou descida é devido à rampa (hélice) da rosca. - Considere o ponto de contato do bloco p com o filete da rosca No ponto “O”, indicado na figura abaixo. Figura 7.4 - Nesse ponto de contato surge uma força normal N, conforme mostrado em 7.4(a). - Observe que nessa normal, têm-se a inclinação devido ao perfil da rosca e também devido ao ângulo de hélice. - O movimento de giro do parafuso, que faz elevar a porca, é semelhante à rampa mostrada na figura 7.4(d). 182 - Na rampa equivalente ao parafuso, a superfície onde está indicada a força P, é mantida sempre no mesmo nível. - Ao empurrar a rampa equivalente ao parafuso para a esquerda, têm-se as forças indicadas na figura. Essas forças atuam no plano ACO. - A força de atrito é tangente, naturalmente a hélice de diâmetro D. - Calculando o esforço mínimo para levantamento da carga: F y 0 N . cos N . cos P 11.N .sen 0 P N cos N cos 1.sen F x (7.1) 0 F N . cos N .sen 11.N . cos 0 F N . cos N .sen 11.N . cos (7.2) - Nos interessa é o torque para acionar o parafuso que acarrete uma força vertical igual a P. D T1 F . FR ( N . cos N .sen 11.N . cos ) R (7.3) 2 - Além disso, temos que vencer o atrito no colar, vide figura 7.1. T2 P.2 .RA (7.4) Onde: µ1 – atrito entre os filetes de rosca µ2 – atrito entre apoio e colar - Para finalizar o desenvolvimento, precisamos definir o ângulo N . - Observando a figura 7.4(a), vemos que: CD tg N OC AB CD tg AB CD tg OA OA OA cos OC Das 3 expressões acima chegamos a: tg N tg . cos N arctg(tg . cos ) Somando-se os torques resistentes, teremos de (7.3) e (7.4): T T1 T2 cos N .tg 1 R T RP ( 2 A ) cos N 1tg R (7.5) (7.6) 183 Aplicação 1: - Qual o torque necessário para aperto de 10 ton num parafuso de rosca métrica M30 x 3,5 passo. Figura 7.5 Dados: 1 2 0,2 Considere: D = 26,5 mm 40 32 18 4 P 10000Kgf RA 30o Ângulo de hélice: Passo 3,5 tg 0,042 2,4o D .26,5 De (7.5): N arctg(tg .cos ) arctg(tg30.cos2,4) N 30 - Substituindo os valores em (7.6), teremos: cos N .tg 1 R T RP ( 2 A ) cos N 1tg R T 13,25x10000( T 72,5m.Kgf cos30.tg 2,4 0,21 18 0,2 ) 72506 cos30 0,21 tg 2,4 13.25 184 Aplicação 2: Idem a aplicação 1, considerando porém: µ1 = 0,1 (rosca lubrificada) e µ2 = 0,05 (mancal grafitado). Resposta: T 30m.Kgf Aplicação 3: - Um elevador de automóveis para oficinas tem que ser projetados para veículos com peso até 2500 kg, qual o torque necessário caso seja utilizado uma rosca trapezoidal TR 60 para acionar cada lado? Figura 7.6 São dados: µ1 = 0,15 µ2 = 0 (rolamento axial) OBS.: Desconsidere o braço de alavanca do apoio. Considere a carga centrada. Da tabela 7.1: D = 55,5 mm θ = 15º Passo = 9 mm - Valor do ângulo de hélice: 9 tg 3o N 15o 55,5 - Substituindo os valores em (7.6), teremos: cos N .tg 1 R T RP ( 2 A ) cos N 1tg R T 27,75x1250( cos15.tg 3 0,151 ) 7263 cos15 0,151 tg 3 T 7,3m.Kgf Resposta: Cada um dos dois parafusos deve sofrer um torque de T = 7,23 m.Kgf, para levantamento de carros com peso de 2500Kgf 185 Tabela 7.1 – Roscas trapezoidais métricas Retirada do livro: Projetista de Máquinas – Eng. Francesco Provenza 186 7.2 – CORREIAS - Os tipos mais comuns de correias utilizados na indústria são os indicados abaixo: Plana (seu uso vem decaindo na indústria) Trapezoidal (muito utilizada na indústria) Dentadas ou sincronizadas (muito utilizada na indústria) - As correias são utilizadas para transmitir potência de um eixo para o outro. - A correia é montada tensionada. Essa tensão permite que ao girar, a polia motriz devido ao atrito, “arraste” a correia, e essa por sua vez através logicamente do atrito, movimente a polia conduzida. - As correias lisas (trapezoidal e plana) caso haja uma sobrecarga deslizam nas polias, não transmitindo essa sobrecarga da polia conduzida para a condutora. Figura 7.7 - No caso da correia dentada caso a carga ultrapasse o limite da correia, haverá um “arrebentamento” dos dentes da polia preservando o equipamento. - Resumo das vantagens na utilização de transmissão por correia: Facilidade e baixo custo de manutenção. Ausência de lubrificação. A correia absorve – dentro de certos valores logicamente – desalinhamento entre polias. Funcionamento silencioso. Absorção de choques e vibrações. As correias trabalham como “fusíveis” do sistema. Pode-se aumentar a potência de transmissão utilizando-se maior número de correias. Facilidade em modificar a relação de transmissão, pela substituição de polia(s) e se necessário da correia. Recomendações de projeto e utilização: Seguir as instruções do fabricante. O lado frouxo da transmissão deve estar preferencialmente para cima, pois nessa condição tem-se maior “abraçamento” da polia pela correia. 187 A correia deve ter uma tensão inicial. O sistema deve permitir o esticamento das correias. Uma correia com tensão abaixo do adequado, pode causar excessivo deslizamento acarretando: perdas na transmissão e aquecimento na correia consequentemente provocando a redução de sua vida útil. Caso utilize-se uma transmissão com mais de uma correia, sempre substitua todas as correias de uma vez (por manutenção preventiva ou por rompimento de uma ou mais das correias). As correias utilizadas apresentarão propriedades distintas de uma nova, principalmente em relação ao comprimento. Verifique a compatibilidade da correia com a temperatura e atmosfera do local de trabalho. Para a menor polia, utilize o maior diâmetro possível. Isso reduz a flexão na correia e aumenta sua vida útil. Preferencialmente o esticamento da correia deve ser feito com a movimentação de uma das polias. Evite se possível, polias tensoras. 7.2.1 - Correias em V Figura 7.8 - A correia é composta basicamente por 3 elementos: os elementos de tração, invólucro e o enchimento da correia. - Os elementos de tração são manufaturados em cabos de aço ou nylon ou fibras. - O material do invólucro apresenta coeficiente de aderência adequado com as paredes das polias e deve ser resistente ao desgaste e as intempéries. - O elemento de enchimento comumente em borracha, deve ser flexível. - As correias (dimensões do perfil; comprimento) assim como os rasgos das polias são padronizados. A – Esforços na correia: - Na correia mostrada na figura 7.9, tem-se o ramo tenso, indicado pela tensão T1, e o ramo frouxo indicado pela tensão T2. Veja que a tensão vai reduzindo de T1 até T2 no trecho de arco DE, e aumentando entre B e C. - Quando A correia entra na polia vinda do trecho reto, sofre um aumento de tensão devido à curvatura da polia. Quanto menor o raio da polia, naturalmente ocorre uma maior tensão devido à flexão. - A potência transmitida ou recebida pela correia é proporcional a (T1-T2). 188 Figura 7.9 - As tensões que ocorrem numa correia durante uma volta completa, estão indicadas na figura 7.10. Figura 7.10 Retirada e adaptada do livro: Elementos de máquinas – M. F. Spotts - Vamos pegar um trecho infinitesimal de correia entre os pontos D e E, indicado como detalhe A na fig. 7.9, para analisarmos as forças atuantes na correia. - Considerando o sistema em rotação constante. Figura 7.11 189 Temos o seguinte: 2μN – força de arraste máxima da polia sobre a correia. Fc – Força centrífuga. q – peso da correia por comprimento linear. v – velocidade da correia. θ – ângulo de abraçamento. R – raio médio da polia motriz β – ângulo da ranhura – padronizado β = 17º; 18º e 19º Obs: Na correia esse β = 21º Então num ponto qualquer entre os pontos D e C têm-se o seguinte: F x 0 (T dT ) cos(d / 2) T cos(d / 2) 2N 0 dT 2 N dT N 2 F y (7.7) 0 (T dT )sen(d / 2) Tsen(d / 2) dFc 2 Nsen 0 Sendo: q.R.d v 2 q.v 2 .d dFc x g R g Substituindo a força centrífuga (7.9) na expressão (7.8): q.v 2 .d (T dT ) sen(d / 2) Tsen(d / 2) 2 Nsen 0 g (7.8) (7.9) q.v 2 (T )d 2 Nsen , substituindo N pela expressão (7.7) g q.v 2 sen )d dT g dT d , integrando teremos: 2 q.v sen (T ) g (T dT T 2 q.v 2 0 sen d (T ) g T1 q.v 2 ) g sen e q.v 2 (T 2 ) g (T 1 (7.10) 190 Denominando q.v 2 como tensão centrífuga Tc, teremos: g (T 1 Tc ) e sen (7.11) (T 2 Tc ) - Na equação (7.11) têm-se a relação entre a tensão do ramo tenso com a tensão do ramo frouxo em função da tensão centrífuga, aderência correia/polia e do ângulo de abraçamento. - Abaixo de certo valor de velocidade, o valor Tc fica muito pequeno em relação aos valores T1 e T2, podendo dessa forma ser desprezado. - A aderência correia/polia não é um valor fixo, depende principalmente da tensão entre ambos, do tempo de vida da correia e da sujeira na interface correia/polia. - Para um ângulo de 180º de abraçamento, um valor adequado para o termo a direita da equação deve ficar entre 5 e 8. - Um aumento da tensão inicial da correia, gera uma maior tensão T2 e naturalmente uma maior tensão T1, ou seja, um aumento da tensão inicial possibilita uma maior carga a ser transmitida. - Um esticamento além do necessário porém, acarreta uma redução na vida útil da correia. Potência transmitida pela polia à correia: Pot v(T 1 T 2) (7.12) Torque transmitido pela polia à correia: Torque (T 1 T 2).R (7.13) B – Dimensionamento de correia: - Para a transmissão os seguintes parâmetros são utilizados para o dimensionamento: a) O tipo do motor acoplado a polia acionadora; b) Potência do motor acionador; c) Rotação da polia mais rápida (menor polia); d) Relação de transmissão, e se a mesma é uma redução ou ampliação; e) Tipo da máquina acionada; f) Distância entre as polias; g) Tempo de trabalho diário; h) As condições de trabalho (local/ condições do ar e temperatura). - Calcula-se a potência de projeto ou serviço, que é igual à potência a ser transmitida multiplicada por um fator de serviço. Esse fator deve-se as condições de trabalho do sistema de transmissão. - Com essa potência e rotação determina-se o tipo e quantidade de correias a serem utilizadas. - Fica mais claro com a utilização da aplicação 1 a seguir Aplicação 1: - Um gerador de 50kw é acionado por um motor a gasolina com uma rotação de 1200 RPM e o gerador deve girar com 800 RPM. Esse gerador deve funcionar para demanda de energia de uma unidade hospitalar e numa região com elevada umidade (acima de 85%. 191 - Determine a(s) correia(s) a ser utilizada - Considere sala fechada, sem poeira. - Polia tensora utilizada no ramo frouxo. - Para dimensionamento: 1) Distância entre centros inicial: - Caso não se tenha definido, a distância recomendada para a distância entre centros C’ é a seguinte: i – relação de transmissão i = D/d D – diâmetro da maior polia d – diâmetro da menor polia C’ – distância entre centros inicial Para i 3 C ' Dd d 2 Para i 3 C' D (7.14) (7.15) Após a definição da correia, com seu comprimento padronizado, a distância entre centros deve ser recalculada, e a mesma será denominada de C. 2) Abraçamento - Utilize para a menor polia um abraçamento > 120º 3) Potência transmitida: PT = 50kw = 67 HP 4) Fator de serviço (FS): - vide tabela 7.3 Considerando um gerador para funcionar para um período de 24 horas. FS básico = 1,3 - Da tabela 7.2 tiramos o adicional devido ao uso de polia tensora e devido a umidade. FS - adicional polia tensora = 0,1; FS - adicional umidade = 0,1; FS = 1,5 5) Potência de projeto: Pp PT x1,5 Pp 67 x1,5 Pp 100,5 HP 192 6) Escolha da seção: - Estão sendo utilizados perfis do fabricante de correias Gates. Na figura 7.12 se tem um gráfico que possibilita a escolha inicial para o tamanho do perfil, no caso o tipo Hi-power II (Gates). - Com a potência de projeto e a rotação da menor polia, escolhe-se o perfil → correia C. 7) Determinação dos diâmetros das polias: Na tabela 7.4 estão indicados os diâmetros mínimos, naturalmente para a menor polia. Para rotação de 1200 RPM (entre 1160 e 1750) e potência de 100,5 HP, para o diâmetro mínimo fazendo-se as interpolações na rotação e na potência, obtêm-se um valor aproximado de 11”. Utilizando para a menor polia (d): 𝑑 = 12" = 304,8 𝑚𝑚 Calculando o diâmetro da polia maior (D): - Redução i: ∅ 𝑝𝑜𝑙𝑖𝑎 𝑐𝑜𝑛𝑑𝑢𝑧𝑖𝑑𝑎 𝑅𝑃𝑀 𝑚𝑎𝑖𝑜𝑟 𝑖 = ∅ 𝑝𝑜𝑙𝑖𝑎 𝑚𝑜𝑡𝑟𝑖𝑧 = 𝑅𝑃𝑀 𝑚𝑒𝑛𝑜𝑟 𝑖= 1200 800 (7.16) = 1,5 𝐷 = 𝑑. 𝑖 (7.17) 𝐷 = 12.1,5 = 18" = 457,2 𝑚𝑚 8) Distância entre centros: Utilizando a equação 7.14 (i = 1,5 < 3) 18 12 12 2 C ' 27" 685,8 mm C' 9) Comprimento da correia: 9.1) Comprimento para a distância entre centros C’: (D d ) 2 L 2C ' ( D d ) 2 4C (18 12) 2 L 2 x 27 (18 12) 2 4 x 27 L 101,46" 2577 mm (7.18) Utilizando a tabela 7.5, observa-se esse comprimento de 2577 mm entre as correias C-96 (2515 mm) e C-100 (2615 mm). Escolhendo um desses valores, a distância entre centros deve ser revisada. Utilizando a correia C-100. 9.2) Recalculando a distância entre centros C: 193 LC 2615 mm 𝐶= 𝐴−ℎ(𝐷−𝑑) (7.19) 2 𝐴 = 𝐿𝐶 − 𝜋/2(𝐷 + 𝑑) (7.20) Onde: LC: Comprimento da correia escolhida (padronizada); h: Fator de correção da distância entre centros (tabela 7.6) 𝐴 = 2615 − 𝜋/2(457,2 + 304,8) 𝐴 = 1418,05 𝐷−𝑑 𝐴 𝐶= = 457,2−304,8 1418,05 = 0,107 → tabela 7.6 (interpolando) → h = 0,054 1418,05 − 0,054(457,2 − 304,8) 2 𝐶 = 705 𝑚𝑚 10) Potência transmitida por correia: 𝐻𝑃𝑐𝑜𝑟𝑟𝑒𝑖𝑎 = (𝐻𝑃𝑏 + 𝐻𝑃𝑎 ). 𝐹𝑐 . 𝐹𝑎𝑐 (𝐻𝑃) (7.21) Onde: HPb: Potência básica (tabelas 7.9 a 7.13); HPa: Potência adicional (tabelas 7.9 a 7.13); Fc: Fator de correção de comprimento (tabela 7.7); Fac: Fator de correção de arco de contato No caso: a) HPb: d = 304,8 e rotação = 1200 RPM → tabela 7.11 (interpolando) → HPb = 21,2 HP b) HPa: d = 304,8; rotação = 1200 RPM e relação de velocidade = 1,5→ tabela 7.11 → HP a = 1,34 HP c) Fc: Correia C-100→ tabela 7.7 → Fc = 0,92 d) Fac: 𝐷−𝑑 = 0,216 → tabela 7.8 (interpolando) → Fac = 0,97 𝐶 Aplicando os valores em 7.21 194 𝐻𝑃𝑐𝑜𝑟𝑟𝑒𝑖𝑎 = (21,2 + 1,34). 0,92.0,97 𝐻𝑃𝑐𝑜𝑟𝑟𝑒𝑖𝑎 = 20,1 𝐻𝑃 11) Quantidade de correias: 𝑁ú𝑚𝑒𝑟𝑜 𝑑𝑒 𝑐𝑜𝑟𝑟𝑒𝑖𝑎𝑠 → 𝑁𝑐 = 𝑁𝑐 = 100,5 20,1 𝑃𝑝 𝐻𝑃𝑐𝑜𝑟𝑟𝑒𝑖𝑎 (7.22) = 5 𝑐𝑜𝑟𝑟𝑒𝑖𝑎𝑠 𝐶 − 100 12) Velocidade periférica da correia: 𝑣= 𝐷∗𝑅𝑃𝑀𝑚𝑒𝑛𝑜𝑟 19100 = 𝑑∗𝑅𝑃𝑀𝑚𝑎𝑖𝑜𝑟 19100 (7.23) 195 CONDIÇÕES DE FUNCIONAMENTO – FATOR DE SERVIÇO ADICIONAL Ambiente poeirento.................................................................................... + 0,1 Ambiente úmido........................................................................................ + 0,1 Na parte frouxa internamente..................... + 0,1 Uso de polias tensoras externamente..................... + 0,1 Na parte tensa internamente..................... + 0,1 externamente.................... + 0,2 Polia motriz com diâmetro maior que o da polia conduzida (multiplicador)........................................................................................... + 0,2 Tabela 7.2 – Fator de serviço para correia trapezoidal – adicional para correção Tabela 7.3 – Fator de serviço para correia trapezoidal – condições de trabalho 196 Figura 7.12 Correias trapezoidais – seleção de perfil 197 Tabela 7.4 Diâmetros mínimos para correias Hi-power II – tamanhos A @ E (*) indica rotações para motores alimentados com 50 Hz. 198 Tabela 7.5 Tabela de correias Hi-power II – tamanhos A @ E Tabela 7.6 Fator de correção da distância entre centros Tabela de correias Hi-power II – tamanhos A @ E 199 Tabela 7.7 Fator de correção de comprimento Tabela de correias Hi-power II – tamanhos A @ E Tabela 7.8 Fator de correção do arco de contato Tabela de correias Hi-power II 200 Tabela 7.9 - Potência por correia Hi-power II – tamanho A 201 Tabela 7.10 - Potência por correia Hi-power II – tamanho B 202 Tabela 7.11 - Potência por correia Hi-power II – tamanho C 203 Tabela 7.12 - Potência por correia Hi-power II – tamanho D 204 Tabela 7.13 - Potência por correia Hi-power II – tamanho E

Download