UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS TIAGO LOPES DA SILVA TOSETTO ESTUDO DA PADRONIZAÇÃO DE UM PROCEDIMENTO DIMENSIONAL JOINVILLE - SC 2010 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS TIAGO LOPES DA SILVA TOSETTO ESTUDO DA PADRONIZAÇÃO DE UM PROCEDIMENTO DIMENSIONAL Trabalho de Graduação apresentado à Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do título de Engenheiro de Produção e Sistemas. Orientador: Msc. Valdésio Benevenutti JOINVILLE - SC 2010 TIAGO LOPES DA SILVA TOSETTO ESTUDO DA PADRONIZAÇÃO DE UM PROCEDIMENTO DIMENSIONAL Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina. Banca Examinadora: Orientador: ______________________________________ Msc. Valdésio Benevenutti Membro: ______________________________________ Dr. Lírio Nesi Filho Membro: ______________________________________ Dr. Evandro Bittencourt Joinville, 19/11/2010 Nem tudo que se enfrenta pode ser modificado, mas pode ser modificado até que seja enfrentado. James Baldwin TIAGO LOPES DA SILVA TOSETTO ESTUDO DA PADRONIZAÇÃO DE UM PROCEDIMENTO DIMENSIONAL RESUMO Na maioria das organizações, principalmente nas pequenas e médias, os processos não estão padronizados. A maneira de executá-los só está clara, se estiver, para quem o faz e só está registrada na memória das pessoas. Além disto, se várias pessoas executam o mesmo trabalho, normalmente cada uma faz de um jeito diferente. Portanto, é fundamental se montar um sistema de padronização que resolva o problema da previsibilidade. O presente trabalho tem o objetivo de enfatizar a importância da padronização de um procedimento dimensional, para que possa proporcionar às organizações o caminho seguro para a produtividade e competitividade, sendo ela uma das premissas, onde se assenta o moderno gerenciamento, de modo que não interfira na qualidade do produto final. Como metodologia, se fez uso de um estudo de caso o qual retrata a realidade encontrada nas organizações sobre os procedimentos de padronização dimensional; finalizando com a apresentação e análise dos resultados obtidos e relatando o acompanhamento de um processo de inspeção dimensional. Com base na pesquisa realizada, constata-se que após implantar o relatório na empresa, ocorreu uma melhoria na qualidade do processo e a diminuição do tempo da inspeção, devido ao prérelatório. Houve um maior acompanhamento dos instrumentos e as aferições puderam ser realizadas em tempo hábil. PALAVRAS-CHAVE: padronização, dimensional, qualidade, procedimento. LISTA DE FIGURAS Figura 1 – Paquímetro .......................................................................................................... 21 Figura 2 – Micrômetro ......................................................................................................... 21 Figura 3 – Trena ................................................................................................................... 22 Figura 4 – Precipitador eletrostático pré-montado ............................................................... 26 Figura 5 – Partes precipitador .............................................................................................. 27 Figura 6 – Chapas de aço ..................................................................................................... 27 Figura 7 – Vigas precipitador ............................................................................................... 28 Figura 8 – Checagem das dimensões anotadas no próprio desenho .................................... 29 Figura 9 – Desenhos em condições precárias....................................................................... 29 Figura 10 – Modelo de Relatório de Inspeção Dimensional (RID) ..................................... 31 Figura 11 – Exemplo para preenchimento ........................................................................... 33 Figura 12 – Desenho com demarcação de cotas .................................................................. 35 Figura 13 – Modelo previamente preenchido com dados de projeto ................................... 36 Figura 14 – Relatório de Inspeção Dimensional preenchido – Aprovado ........................... 38 Figura 15 – Relatório de Inspeção Dimensional preenchido – Reprovado .......................... 39 Figura 16 – Relatório de Inspeção Dimensional preenchido – Análise do Cliente.............. 40 LISTA DE ABREVIATURAS ABNT Associação Brasileira de Normas Técnicas CQT Control Quality Total (Controle de Qualidade Total) EUA Estados Unidos da América ISO International Organization for Standardization (Organização Internacional para Padronização) PDCA Plan, Do, Check, Act (Planejamento, Execução, Verificação, Ação) POP Procedimento Operacional Padrão 5W1H Who, What, When, Where, Why, How (Quem, O que, Quando, Onde, Porque, Como) RID Relatório de Inspeção Dimensional SUMÁRIO 1 INTRODUÇÃO ................................................................................................................. 9 2 FUNDAMENTAÇÃO TEÓRICA ................................................................................. 11 2.1 A PADRONIZAÇÃO NAS ORGANIZAÇÕES ........................................................... 11 2.1.1 Definição de padrão .................................................................................................... 12 2.1.2 Classificação dos padrões............................................................................................ 13 2.1.3 Escolha do processo a ser padronizado ....................................................................... 16 2.1.4 Vantagens da padronização ......................................................................................... 16 2.1.5 Resistências à padronização ........................................................................................ 17 2.2 GESTÃO DA QUALIDADE ......................................................................................... 18 2.2.1 SISTEMAS DE GESTÃO DA QUALIDADE ........................................................... 20 2.3 INSTRUMENTAÇÃO PARA ENSAIOS DIMENSIONAIS ....................................... 20 2.4 SISTEMA 5´S ................................................................................................................ 22 2.4.1 O conceito de 5’S ........................................................................................................ 23 2.4.2 Objetivos do método 5´S ............................................................................................. 24 3 PROCEDIMENTOS METODOLÓGICOS............................................... .................. 25 3.1 MÉTODO DE PESQUISA ............................................................................................ 25 4 APRESENTAÇÃO E ANÁLISE DOS RESULTADOS .............................................. 26 4.1 PROPOSTA DE MELHORIA ....................................................................................... 30 4.1.1 Treinamento a colaboradores ...................................................................................... 32 4.1.2 Procedimento operacional padrão – pop ..................................................................... 32 4.1.3 Procedimentos para preenchimento do Relatório da Inspeção Dimensional (RID).... 32 4.1.4 Coleta de dados durante a inspeção dimensional ........................................................ 37 4.1.5 Criação de um banco de dados .................................................................................... 37 4.1.6 Controle de aferição dos instrumentos ........................................................................ 41 4.2 ANÁLISE DOS RESULTADOS ................................................................................... 42 5 CONSIDERAÇÕES FINAIS ......................................................................................... 43 6 REFERÊNCIAS BIBLIOGRÁFICAS .......................................................................... 44 9 1 INTRODUÇÃO Em uma sociedade onde os consumidores estão cada vez mais exigindo qualidade nos produtos e nos serviços, adequando-os às suas necessidades e desejos, há uma crescente preocupação nas empresas não só em manter, mas em incrementar seu desempenho no que diz respeito à qualidade e produtividade. Isto faz com que haja uma preocupação com maior intensidade no modo de atendimento a essas exigências que emanam dos clientes, para flexibilizar sua oferta e procurar eliminar atividades que não agregam valor aos produtos e serviços que prestam à sociedade. Surge então, a necessidade de mudança, na busca de encontrar métodos, técnicas, sistemas e filosofias de manufatura e gerenciamento empresarial que permitam as organizações alcançarem melhores níveis de desempenho global. Sendo assim, as empresas devem enxergar a padronização como uma ferramenta que trará benefícios de custo, prazos, satisfação do cliente e principalmente qualidade nos serviços e produtos oferecidos. Observou-se que a conferência de medidas era realizada com o próprio desenho, muitas vezes sujo do chão de fábrica, sem parâmetros de tolerância e, também, grandes dificuldades na pesquisa de projetos antigos, já que nos eventos com reclamações de clientes, diminuíam os argumentos por falta de informações rápidas. Em certas ocasiões, o inspetor do cliente tinha dúvidas quanto ao correto método utilizado de ensaio dimensional e o colaborador responsável pelo ensaio dimensional apresentavam um treinamento precário, além de utilizarem instrumentos com certificado de calibragem vencidos, havia falta de controle em relação aos instrumentos. Neste sentido, o presente trabalho tem como premissa responder a seguinte questão: A adoção de um padrão de dimensionamento trará resultados satisfatórios? Tem como objetivo geral enfatizar a importância da padronização de um procedimento dimensional, para que possa proporcionar às organizações o caminho seguro para a produtividade e competitividade, sendo ela uma das premissas, onde se assenta o moderno gerenciamento, de modo que não interfira na qualidade do produto final. Padronizando o ensaio realizado na averiguação das dimensões das peças anteriores à expedição para o cliente e criar um relatório com as medidas de projeto para que se possa elaborar um parâmetro para as medições de peças produzidas, além de desenvolver um banco de dados com os relatórios gerados, para futuras pesquisas e diminuir o número de refugos, aprimorando a qualidade total. 10 No terceiro capítulo, são abordados os procedimentos metodológicos, sendo apresentado como método de pesquisa, um estudo de caso. O quarto capítulo aborda a apresentação e análise dos resultados, detalhando o processo de inspeção dimensional e apresentando a proposta de melhoria no qual foi recomendada a utilização do controle dimensional através de relatório. Nas considerações finais, procurou-se sintetizar alguns pontos importantes a respeito do trabalho desenvolvido. 11 2 FUDAMENTAÇÃO TEÓRICA 2.1 A PADRONIZAÇÃO NAS ORGANIZAÇÕES A sobrevivência humana depende há milhares de anos da padronização. Originalmente, não era necessário registrar os processos padronizados, pois as pessoas aprendiam observando e gravando na memória. Hoje os procedimentos documentados através do papel ou eletronicamente é que fazem memória e para isso conta-se com organismos, governamentais ou não, que auxiliam na elaboração de procedimentos documentados, através de normas técnicas, como a ABNT - Associação Brasileira de Normas Técnicas e a ISO International Organization for Standardization. A sigla ISO foi escolhida de propósito, por significar o mesmo que o radical grego que significa igualdade em qualquer idioma. Na maioria das organizações, principalmente nas pequenas e médias, os processos não estão padronizados. A maneira de executá-los só está clara, se estiver, para quem o faz e só está registrada na memória das pessoas. Além disto, se várias pessoas executam o mesmo trabalho, normalmente cada uma faz de um jeito diferente. Portanto, é fundamental se montar um sistema de padronização que resolva o problema da previsibilidade. Myrrha (2004) aborda que previsibilidade é a capacidade de oferecer sempre aos clientes produtos e ou serviços com a mesma qualidade, produzida ao mesmo custo, entregues no mesmo prazo e com o mesmo atendimento. Meegen (2002) relata que a padronização é o caminho seguro para a produtividade e competitividade, pois é uma das premissas onde se assenta o moderno gerenciamento. É obtida, em sua grande parte, de forma voluntária, e consiste de uma atividade sistemática de estabelecer, por intermédio de discussões entre pessoas, o procedimento mais adequado, definindo-o como padrão a ser cumprido. Conforme Meegen (2002) na busca da qualidade, a padronização é uma ferramenta gerencial que possibilita a transmissão de informações e dos conhecimentos adquiridos. Meegen (2002) diz que através da utilização contínua de padrões estabelecidos, o desempenho dos sistemas produtivos está assegurado e, também, seus processos e operações, permitindo uma maior produtividade e qualidade. Além disso, Meegen (2002) destaca que a padronização é uma atividade dinâmica, pois com a implementação de melhorias, contribui para o progresso de um sistema através do aperfeiçoamento dos padrões. Portanto, conclui-se que a padronização é à base do gerenciamento. Conforme pode ser percebido, o entendimento 12 do significado do conceito de padronização, à medida que se caracteriza como uma atividade sistêmica de estabelecer e usar padrões estão condicionados à análise da definição de Padrão. 2.1.1 Definição de padrão Segundo Myrrha (2004), os fatores determinantes para avaliação do desempenho são os padrões, podendo ser tangíveis ou intangíveis, vagos ou específicos, mas sempre relacionados com o resultado desejado. Myrrha (2004) diz que os padrões e as normas proporcionam a compreensão daquilo que se deverá fazer. A Escola da Administração Cientifica de Taylor deu exagerada ênfase ao desenvolvimento de técnicas e métodos capazes de proporcionar bons padrões de desempenho. Os padrões podem ser expressos, em termos de tempo, unidades físicas, dinheiro, ou através de outros índices, como percentagem de vendas, ou índices de lucratividade, entreoutros. O estudo de tempos e movimentos constitui, por exemplo, uma técnica desenvolvida pela Escola da Administração Científica para determinar o tempo-padrão, isto é, o tempo médio que um operário normal deverá levar para executar uma determinada tarefa. Conforme descreve Myrrha (2004), o custo padrão é outro exemplo de técnica que fixa padrões para analisar e controlar os custos empresariais. Para alguns autores, o significado de padrão pode ser expresso de três formas: a) O padrão é o instrumento básico do Gerenciamento da Rotina do Trabalho do diaa-dia. b) O padrão é o instrumento que indica a meta (fim) e os procedimentos (meios) para a execução dos trabalhos, de tal maneira que cada um tenha condições de assumir a responsabilidade pelos resultados de seu trabalho. c) O padrão é o próprio planejamento do trabalho a ser executado pelo indivíduo ou pela organização. Percebe-se então, que o padrão constitui-se de base para o gerenciamento de uma empresa, à medida que estabelece a forma, referência simples e unificada, de realização dos trabalhos, garantindo a previsibilidade e as responsabilidades, bem como viabilizando, por comparação, o controle e aferição dos resultados. 13 Myrrha (2004) aborda que padrão é um compromisso documentado, utilizado em comum e repetidas vezes pelas pessoas relacionadas com uma determinada função. Analisando a etimologia da palavra compromisso, percebe-se que a mesma significa promessa conjunta. Padrão é um compromisso entre as pessoas e aí reside a principal diferença entre padrão e norma. Norma é definida por quem de direito e não está sujeita a discussão. Obedece-se e pronto. Padrão não. Padrão é discutido e elaborado após uma discussão democrática entre as pessoas que entendem do trabalho que está sendo padronizado. A regra básica da padronização de um processo é que a mesma deve ser feita participativamente, sempre. Quem entende do trabalho é quem deve redigir o padrão. Claro que o mesmo deverá ser posteriormente, aprovado pelo chefe. Mas, deve sempre ser criado com a participação de quem executa o trabalho. Isto, muitas vezes causa certo desconforto em gerentes mais autocráticos, mais centralizadores, mas esta é a única forma de envolver e comprometer as pessoas. Se não, o padrão não será usado, não será seguido, se transformará num belo manual que nunca será realmente utilizado. Portanto, padrão se refere a algo utilizado em comum e repetidas vezes. Isto significa que só se devem padronizar os trabalhos repetitivos. O que se faz uma única vez não precisa, obviamente, ser padronizado. E, finalmente, utilizado em comum e repetidas vezes pelas pessoas relacionadas com uma determinada função. Isto significa que o padrão é para ser seguido, sempre, por todos que executam determinada tarefa. 2.1.2 Classificação dos padrões Em função do tipo, sistema produtivo empregado, estruturação e tamanho, Chiavenato (2005) diz que existem várias formas de se classificar os padrões da empresa. Observa-se também, que o enfoque, de autor para autor, sofre variações significativas em termos de estruturação e abrangência. Segundo Chiavenato (2005) os diferentes recursos das empresas podem ser avaliados e controlados por vários tipos de padrões, expressos em termos de tempo, unidades físicas, dinheiro, ou através de outros índices, classificando-os basicamente de: a) Padrões de quantidade: que representam, por exemplo, o número de empregados, o volume de produção, o volume de vendas, o percentual de rotação dos estoques, o índice de acidentes, entre outros; 14 b) Padrões de qualidade: descrevem os padrões de qualidade para a produção, os de funcionamento dos equipamentos e máquinas, a qualidade dos produtos e serviços ofertados, a assistência técnica, entre outros; c) Padrões de tempo: referem-se aos tempos-padrões de produção, tempo de processamento de pedidos, entre outros; d) Padrões de custos: relacionam-se com os custos diretos e indiretos da produção, a relação custo-benefício de um novo equipamento, custos de estocagem, entre outros. Para Chiavenato (2005), os padrões de controle e sua natureza variada podem ainda ser classificados das seguintes formas: 1. Padrões éticos: padrões de comportamento desejados do pessoal. 2. Padrões de programação: datas esperadas para o término das tarefas. 3. Padrões de desempenho técnico: níveis desejados de desempenho. 4. Custos-padrões: custos normativos incorridos nas fases de operação ou desempenho de funções. 5. Índices financeiros: índices correntes para indicar relações entre certos itens ou atividades e recursos financeiros aplicados (rotação de estoques). 6. Orçamentos: esquemas de planejamento que contêm padrões aprovados que servem como meios de controle (orçamento de caixa ou previsões de despesas). 7. Retorno sobre o Investimento: controle utilizado para avaliar o desempenho das aplicações financeiras das empresas. 8. Critérios mistos: padrões usados para avaliar e controlar a longo prazo o desempenho da empresa, como : a) Filosofia e qualidade da gerência. b) Posição da empresa no mercado. c) Imagem da empresa. d) Visibilidade da empresa. e) Moral do pessoal da empresa. f) Relações com consumidores e com o público. g) Treinamento e desenvolvimento do pessoal. h) Inovação e pesquisa. f) Conservação do patrimônio. 15 Por sua vez, Meegen (2002) enaltece a não consideração como classificação universal, mas sim como uma sugestão, o acréscimo de níveis de organização hierárquica aos principais padrões de documentação de uma empresa, conforme abaixo: a) Padrões de Sistemas: padrões de 1º nível ou nível estratégico, descrevendo os objetivos, políticas, compromissos e a organização do sistema. Estabelece “O QUE FAZER”. A elaboração de um padrão de sistema deve observar: estabelecimento dos objetivos do sistema; participação das pessoas envolvidas; a elaboração de um fluxograma simplificado, considerando as etapas do PDCA (Plan, Do, Check, Act); detalhamento de cada etapa pelo método 5W1H (Who, What, When, Where, Why, How). b) Padrões de Processo: padrões de 2° nível ou nível tático, no qual o padrão de sistema é desdobrado em relação a cada processo que o compõe, descrevendo as suas características e estabelecendo como cada um é executado. As informações necessárias para compor um padrão de processo são: fluxograma e descrição detalhada do processo; os equipamentos, trabalhadores e matérias-primas utilizadas em cada etapa; os pontos de inspeção; detalhamento de cada etapa pelo método 5W1H. c) Padrões Operacionais: padrões de 3° nível ou nível operacional, nos quais, para que o trabalhador execute a operação, são retratadas as tarefas a serem realizadas, as ferramentas e os equipamentos necessários, os métodos para a realização da tarefa e os resultados esperados. c) Padrões de 4° Nível: são considerados os padrões de apoio e descrevem especificações, sinalizações, entre outros. Quanto à importância, o autor destaca que o fato de um padrão ser de primeiro nível e outro ser de segundo ou terceiro não significa que um seja mais ou menos importante que o outro, estando escalonados em função da utilização hierárquica, sendo que a não observância de qualquer um deles ocasionará sérios prejuízos à organização. Tal observação vem a reforçar a característica de visão sistêmica dos padrões, no qual os padrões estabelecidos, sendo parte de um sistema, são complementares uns dos outros. 16 2.1.3 Escolha do processo a ser padronizado Segundo Meegen (2002) para a definição do processo a ser padronizado deve ser efetuada uma análise prévia de todos os processos de produção, chamada de análise do macrofluxo, visando à identificação dos processos considerados críticos, em decorrência dos problemas gerados aos clientes pelo não atendimento às características de qualidade demandada. A partir desta avaliação os processos críticos passam a ser classificados como processos chaves para a padronização. Conforme Meegen (2002) através de um fluxograma detalham-se todos os passos para a produção dos produtos, identificando-se em cada uma das etapas do processo: o grau de importância, quem são os clientes internos, posições, postos considerados gargalos, entre outros. A avaliação de processos é uma atividade integrante do gerenciamento da rotina do trabalho, na qual é diagnosticado se cada processo atende ao nível de qualidade estabelecido no projeto. Neste estágio, Meegen (2002) diz que é indispensável o uso de ferramentas estatísticas, apropriadas para avaliar se o processo é capaz, a exemplo do gráfico seqüencial, histograma, medidas de centro e variabilidade, capacidade de processo, estratificação, entre outros. Meegen (2002) enaltece, ainda, que, em função das ferramentas estatísticas terem como finalidade à avaliação qualitativa do processo, a avaliação deve ser complementada através do estudo do desempenho do processo em termos de produtividade. Neste sentido, a produtividade do processo pode ser avaliada pelo critério de perdas, segundo o qual a eficiência está diretamente relacionada à existência ou não de perdas. Após a definição de todos os pontos de avaliação, o próximo passo a ser realizado é o da análise do processo de manufatura através do uso de metodologia adequada que contemple três etapas principais: planejamento (preparação), condução (coleta de dados) e análise (avaliação da estabilidade e capacidade). 2.1.4 Vantagens da padronização Será abordado neste contexto as vantagens de se padronizar os processos do ponto de vista de todos os interessados: a empresa, o gerente, o funcionário e o cliente. De acordo com Meegen (2002), do ponto de vista do cliente a grande vantagem é a certeza da previsibilidade. A certeza que estarão sempre recebendo um produto ou serviço com as mesmas características de qualidade e prazo de entrega. A garantia de que uma vez 17 escolhido e aprovado um determinado serviço ou produto, podem continuar comprando este produto, pois irão receber sempre a mesma coisa. Se a expectativa foi atendida da primeira vez, quando se escolhem fornecedores, se tem a garantia de que podem continuar usando este mesmo serviço ou produto com a mesma satisfação inicial. Já para a empresa, Meegen (2002) diz que os principais benefícios são, de um lado, o mesmo que para o cliente, tornar os produtos e serviços previsíveis, e de outro, o fato importantíssimo de assegurar o domínio tecnológico da organização. Isto significa que a empresa está retirando o conhecimento da mente de quem sabe fazer e colocando no papel. Além de passar a contar com mais gente que também sabe, garantindo que, amanhã, se por uma razão qualquer aquela pessoa sair da empresa, será continuado a produzir o mesmo bem ou serviço da mesma forma. Quanto ao gerente, Meegen (2002) diz que a padronização beneficia seu trabalho de várias maneiras: facilita o treinamento de novos funcionários; elimina a interferência freqüente no trabalho do subordinado; elimina o esforço de procurar a solução do mesmo problema repetidas vezes e facilita o planejamento do trabalho diário. Finalmente, conforme relata Meegen (2002), para o funcionário a padronização também traz muitas vantagens, como: capacidade de executar as tarefas sem a necessidade de ordens freqüentes da chefia; maior segurança no ambiente de trabalho; maior motivação pela participação e envolvimento na elaboração do padrão e ainda, a possibilidade de fazer o melhor com o menor esforço. Mesmo com tantas vantagens, ainda existem pessoas que reagem aos esforços de padronização. 2.1.5 Resistências à padronização No item anterior foram relatadas as grandes vantagens da padronização para a empresa, para o gerente e para o funcionário. Mas, foi indagado para o fato de que mesmo com todas as vantagens, a resistência à padronização é muito grande. Muitas vezes os padrões existem, mas não são cumpridos. As pessoas reagem e não seguem os padrões. Para Meegen (2002) a principal objeção é que a padronização do trabalho é incompatível com a motivação, dado que ela limita a criatividade que poderia ser usada pelas pessoas que estão envolvidas com o trabalho. Como já foi citado, deve-se permitir que as pessoas tenham tanta liberdade quanto possível na execução dos trabalhos e que isto aumenta o grau de comprometimento das pessoas. Será então que se está diante de uma impossibilidade? De um lado, a necessidade de 18 se estimular à criatividade e comprometimento das pessoas e de outro, a necessidade de se ter os trabalhos padronizados. Conforme Meegen (2002) um Procedimento Operacional Padrão (POP) geralmente inclui três grupos de informações, são eles: 1. Os objetivos do trabalho que está sendo padronizado; 2. Os cuidados que asseguram a qualidade do trabalho e a segurança dos que o executam; 3. A maneira de executar o trabalho. Desses três itens, o item um descreve o que tem que ser alcançado como resultado do trabalho e o item dois não traz nenhuma dificuldade em ser seguido, pois todos se preocupam com a segurança e seguem cuidados que garantam também a qualidade do trabalho. O item três é o que causa dificuldades. Segundo Meegen (2002) as pessoas muitas vezes têm as suas maneiras de fazer as coisas e sentem dificuldades em seguir uma maneira já definida. Assim, mesmo os padrões tendo sido elaborados após cuidadosa observação e com a participação de todos, é questionável se um padrão único possa ser de fato o mais eficiente para todas as pessoas. 2.2 GESTÃO DA QUALIDADE A preocupação com a qualidade pode ser observada há muito tempo dentro da história da humanidade. Para entender seu conceito e sua evolução, é importante observar o ambiente produtivo vigente à época. Antes da revolução industrial, os artesãos tinham o domínio de todo o processo, e o foco era a qualidade do produto, através da inspeção realizada pelo próprio artesão. A sistematização da preocupação com a qualidade e a sua inserção como parte das normas e objetivos organizacionais ocorreram no início do século XX, com o surgimento da Administração Científica, por Frederick Taylor. Com a divisão de trabalho, o trabalhador passa a ter domínio de apenas uma parte do trabalho e é retirado dele as etapas de concepção e planejamento. Nessa época, surge a função do inspetor responsável pela qualidade dos produtos. Uma grande contribuição ocorreu com a produção em escala do Ford T e a necessidade de investir na intercambialidade das peças e facilidade de ajustes, adotando um sistema padronizado de medidas (CARVALHO, 2005). 19 No entanto, nesse período, ainda não estavam enfatizadas algumas das principais características atuais do conceito de Gestão da Qualidade, como o atendimento das necessidades dos clientes e o envolvimento de toda organização. Dentro desta linha, alguns autores da área contribuíram para esta mudança de entendimento, que anteriormente era associado ao atendimento de especificações técnicas. A qualidade deve ser responsável por diminuir custos da produção e deve colaborar para o aumento da competitividade do produto e da empresa, sempre atendendo às necessidades do mercado consumidor. Para Gryna (2001), duas grandes forças que emergiram pós-segunda guerra mundial tiveram grande impacto na qualidade. A primeira delas foi a revolução japonesa da qualidade, e a segunda foi a grande importância que a qualidade dos produtos passou a exercer na mente dos consumidores. Até então, os produtos japoneses eram percebidos como de baixa qualidade e, para serem vendidos no mercado internacional, houve uma revolução nas indústrias em busca da melhoria da qualidade. A importância para a qualidade evidenciada na mente do consumidor foi caracterizada por diversas tendências, como: casos de responsabilidade da empresa sobre os produtos; preocupação com o meio ambiente; desastres ou iminências desastres por falta de um controle de qualidade (ex.: indústria nuclear); pressões de organizações de consumidores; a indústria de armamentos; prêmios da qualidade; e outras exigências que levariam a uma maior competição internacional (GRYNA, 2001). Também a qualidade deixa de ser uma função e responsabilidade específica de gerentes de departamentos de qualidade, para ser exercida por todos os empregados em todas as fases do processo produtivo, abrangendo o envolvimento de todos. Esse princípio foi bastante desenvolvido no Japão. Essa nova abordagem de controlar a qualidade constituiu uma revolução na forma de conceber a gestão, pois exige mudanças fundamentais na organização da empresa e no tratamento de empregados e clientes. Nessa perspectiva, foi difundido o conceito de Controle da Qualidade Total (CQT), que, mais do que um conjunto de técnicas estatísticas e práticas organizacionais, passa a ser entendido como uma nova forma de gestão, que exige mudanças de atitudes e comportamento de toda a organização: da alta gerência ao trabalhador de chão de fábrica. 20 2.2.1 Sistemas de gestão da qualidade Com o desenvolvimento de tecnologias advindas da II Guerra Mundial, verificou-se que, para a produção de itens complexos e com alto grau de confiabilidade, simplesmente o controle de qualidade não era suficiente. Assim, de forma independente, países como Reino Unido, EUA, Canadá e Alemanha, que detinham estes produtos de alta tecnologia, começaram a estabelecer requisitos para programas e sistemas da qualidade. A evolução dos sistemas de gestão da qualidade que originou as normas ISO 9000 foi o resultado da evolução de normas instituídas especialmente na área militar. As normas surgiram na década de 50 devido às preocupações com os aspectos de segurança das instalações nucleares e confiabilidade de artefatos militares. O objetivo das normas era garantir a qualidade dos produtos adquiridos através do estabelecimento de requisitos para o sistema da qualidade dos fornecedores em complemento aos requisitos dos produtos (CARVALHO, 2005). Para tal, foram identificados os processos dos fornecedores que mais influenciavam a qualidade dos produtos adquiridos e estabelecidas exigências mínimas para a condução dessas atividades, sem, no entanto, definir a forma de atendê-las. Os processos selecionados consideravam as atividades integrantes do chamado ciclo da qualidade, desde o desenvolvimento do produto até o serviço pós-venda. As exigências foram estabelecidas em normas e utilizadas contratualmente como forma de impor aos fornecedores seu cumprimento para a obtenção da garantia da qualidade pretendida. Portanto, as normas de garantia da qualidade nasceram de uma iniciativa dos clientes em estabelecer requisitos mínimos para a condução dos processos críticos dos produtos. 2.3 INSTRUMENTAÇÃO PARA ENSAIOS DIMENSIONAIS Instrumentação é definida como “a ciência que estuda os instrumentos de medição e controle”. O termo instrumentação pode ser utilizado para fazer menção à área de trabalho dos técnicos e engenheiros que lidam com processos industriais (técnicos de operação, instrumentação, engenheiros de processamento, de instrumentação e de automação), mas também pode referir-se aos vários métodos e técnicas possíveis aplicadas aos instrumentos. Para controlar um processo industrial (independente de qual o produto fabricado ou sua área de atuação) é necessária a medição e o controle de uma série de variáveis físicas e para isso se utiliza da instrumentação. A área da engenharia que desenvolve, projeta e 21 especifica os instrumentos que realizam estas medições é chamado de Instrumentação. A seguir os instrumentos de medição referentes a este trabalho: - Paquímetro: O paquímetro é um instrumento usado para medir as dimensões lineares internas, externas e de profundidade de uma peça. Consiste em uma régua graduada, com encosto fixo, sobre a qual desliza um cursor (Figura 1) Figura 1 – Paquímetro Fonte: Internet – Site Shopstarret - Micrômetro: O micrômetro funciona por um parafuso micrométrico e é muito mais preciso que a craveira, que funciona por deslizamento de uma haste sobre uma peça dentada e permite a leitura da espessura por meio de um nônio ou de um mecanismo semelhante ao de um relógio analógico (Figura 2). Figura 2 – Micrômetro Fonte: Internet – Site Shopstarret 22 - Trena: Também conhecida como fita métrica é um instrumento de medida usada para medir distâncias. Pode designar uma fita flexível e graduada que se utiliza para medições variadas, ou determinados tipos de fitas métricas retráteis que consistem numa fita de metal, plástico ou fibra de vidro enrolada num invólucro (Figura 3). Figura 3 - Trena Fonte: Internet – Site Shopstarret 2.4 MÉTODO 5’S A gestão da Qualidade é primordial para o estabelecimento e sobrevivência de uma instituição e para viabilizar o controle de atividades, informações e documentos. A meta é a boa prestação de serviços, de forma eficiente e dinâmica para que o solicitante fique satisfeito. Dentre as muitas ferramentas que podem ser usadas para implantar o Sistema da Qualidade total numa empresa ou instituição, o mais conhecido é o Programa 5S. Este é o ponto de partida e um requisito básico para o controle da qualidade, uma vez que proporciona vários benefícios ao setor. A ordem, a limpeza, o asseio e a autodisciplina são essenciais para a produtividade. Porém, este programa implantado sozinho, não assegura o Sistema da Qualidade eficiente. É necessário haver melhorias contínuas, treinamentos e conscientização do pessoal quanto à filosofia da qualidade. O Programa 5S tem aplicabilidade em diversos tipos de empresas e órgãos, inclusive em residências, pois traz benefícios a todos que convivem no local, melhora o ambiente, as condições de trabalho, saúde, higiene e traz eficiência e qualidade. 23 De acordo com experiências de empresas que já implantaram o programa, a “chave” não é somente a aplicação dos conceitos, mas a mudança cultural de todas as pessoas envolvidas e a aceitação de que cada um deles é importante para melhorar o ambiente de trabalho, a saúde física e mental dos trabalhadores e o sistema da qualidade. O conceito do Método 5S e as palavras surgiram no Japão, onde cada um destes conceitos começa com a letra “S”, por isso o método ser chamado 5S. Apesar disto, houve adaptação dos conceitos para a língua portuguesa, assim como adaptação em outros países que desenvolveram programas semelhantes para aprimorar a qualidade. Mas é importante lembrar que implantar o programa não é apenas traduzir os termos e estudar sua teoria e seus conceitos. Sua essência é mudar atitudes, pensamento e comportamento do pessoal. 2.4.1 O conceito de 5’S O Método "5S" foi base da implantação do Sistema de Qualidade Total nas empresas. Surgiu no Japão, nas décadas de 50 e 60, após a Segunda Guerra Mundial, quando o país vivia a chamada crise de competitividade. Além disso, havia muita sujeira nas fábricas japonesas, sendo necessária uma reestruturação e uma “limpeza”. O país precisava reestrutura-se, organizar as indústrias e melhorar a produção para ser compatível com o mercado mundial. O programa tem este nome por tratar-se de um sistema de cinco conceitos básicos e simples, porém essenciais e que fazem a diferença no Sistema da Qualidade. Espanha e Inglaterra adotaram metodologias equivalentes, porém com nomes diferentes: “Teoria da Escova” e “Housekeeping”, respectivamente; mas a idéia é a mesma- sempre buscar o Sistema da Qualidade Total. É possível eliminar o desperdício (tudo o que gera custo extra) em cinco fases, com base no método "5S". Foi um dos fatores para a recuperação de empresas japonesas e a base para a implantação da Qualidade Total naquele país. Os cinco conceitos foram introduzidos no Brasil no ano de 1991. São eles: 1.º S - SEIRI - SENSO DE UTILIZAÇÃO "separar o útil do inútil, eliminando o desnecessário". 2.º S - SEITON - SENSO DE ARRUMAÇÃO "identificar e arrumar tudo, para que qualquer pessoa possa localizar facilmente". 3.º S - SEISO - SENSO DE LIMPEZA "manter um ambiente sempre limpo, eliminando as causas da sujeira e aprendendo a não sujar". 24 4.º S - SEIKETSU - SENSO DE SAÚDE E HIGIENE "manter um ambiente de trabalho sempre favorável a saúde e higiene". 5.º S - SHITSUKE - SENSO DE AUTODISCIPLINA "fazer dessas atitudes, ou seja, da metodologia, um hábito, transformando os 5s's num modo de vida". 2.4.2 Objetivos do método 5’S Baseado em sua própria elaboração, o método 5S visa a combater eventuais perdas e desperdícios nas empresas e indústrias; educar a população e o pessoal envolvido diretamente com o método para aprimorar e manter o Sistema de Qualidade na produção. É importante a alteração no comportamento e atitudes do pessoal. A conscientização dos integrantes da importância dos conceitos e de como eles devem ser usados facilita a implantação do programa. “A abordagem do programa deve ser aplicada como hábito e filosofia, não apenas no ‘house keeping” (cuidar da casa). Deste modo, o 5S auxiliará na reorganização da empresa, facilitará a identificação de materiais, descarte de itens obsoletos e melhoria na qualidade de vida e ambiente de trabalho para os membros da equipe. Cada fase é intimamente ligada à outra, sendo também um “pré-requisito” para a consolidação da fase seguinte. Uma vez iniciado o processo, fica mais fácil dar continuidade à implantação do método. Consequentemente haverá consolidação do sistema da qualidade e melhoria do desempenho geral no setor. 25 3 PROCEDIMENTOS METODOLÓGICOS 3.1 MÉTODO DE PESQUISA As revisões da literatura apresentam-se como uma atividade importante para identificar, conhecer e acompanhar o desenvolvimento da pesquisa em determinada área do conhecimento (NORONHA; FERREIRA, 2000), além de permitir a cobertura de uma gama de fenômenos geralmente mais ampla do que aquela que poderia ser pesquisada diretamente. Além disso, as revisões permitem a identificação de perspectivas para pesquisas futuras, contribuindo com sugestões de idéias para o desenvolvimento de novos projetos de pesquisa (NORONHA; FERREIRA, 2000). De acordo com esses autores, as revisões podem ser classificadas segundo seu propósito (analítica ou de base), abrangência (temporal ou temática), função (histórica ou de atualização) e tipo de análise desenvolvida (bibliográficas ou críticas). Este trabalho apresenta uma revisão bibliográfica com abrangência temática sobre os procedimentos de padronização dimensional. A partir de tal revisão, foi possível classificar e estruturar os artigos da revisão para melhor compreensão do tema. Uma vez classificada e estruturada, a revisão bibliográfica sobre procedimentos de padronização dimensional serviu de base para uma ampla análise do tema. Essa análise se baseou em um estudo qualitativo dos principais assuntos e objetivos alcançados por esse trabalho, por meio de um estudo de caso, de maneira a permitir o seu conhecimento amplo e detalhado. Essa pesquisa retrata a realidade encontrada nas organizações, a qual se percebe a necessidade de padronizar o procedimento dimensional. As principais contribuições deste trabalho são: servir de base para um maior conhecimento da literatura existente atualmente sobre procedimentos de padronização dimensional e propor sugestões de pesquisas futuras na área. 26 4 APRESENTAÇÃO E ANÁLISE DOS RESULTADOS Foi acompanhado a fabricação de um precipitador eletrostático, que devido à seu tamanho total, seria enviado ao cliente em partes menores para montagem em campo. Por este motivo foi necessário um controle maior do processo de inspeção dimensional detas partes, para evitar maiores problemas em campo, visto a dificuldade encontrada para sanar as pendencias apresentadas, para deslocamento de material, pela localização da obra. Um precipitador eletrostático (Figura 4) é um equipamento industrial, utilizado na coleta de material particulado de gases de exaustão. Operam carregando eletrostaticamente as partículas e depois as captando por atração eletromagnética. São máquinas de elevado custo e consumo energético, porém, de alta eficácia. Material particulado (com sigla em inglês, PM) são partículas muito finas de sólidos ou líquidos suspensos num gás. A composição dos materiais particulados depende da fonte poluidora. Figura 4 – Precipitador eletrostático pré montado Fonte: Empresa Pesquisada O precipitador é basicamente constituído de peças de chapas planas com diversos formatos (Figura 5 e 6) e vigas de sustentação (Figura 7), ambas manufaturadas com material aço. 27 Figura 5 – Partes precipitador Fonte: Empresa Pesquisada Figura 6 – Chapas de aço utilizadas Fonte: Empresa Pesquisada 28 Figura 7 – Vigas precipitador Fonte: Empresa Pesquisada O processo de inspeção dimensional acontece após a manufatura da peça, para a análise da qualidade e para comparação com o especificado em projeto. Esta constatação das dimensões são analisadas através de medições realizadas com o auxilio de instrumentos de aferição tais como: paquímetro e micrômetro para dimensões menores e que necessitem de maior confiabilidade e trena para cotas maiores. O fornecedor realizava o dimensional através de checagem das medidas do desenho da peça, mas não havia registro e também não havia confiabilidade que todas as cotas necessárias fossem avaliadas para garantir a rastreabilidade do processo. Todas as checagens eram realizadas no próprio desenho (Figura 8), muitas vezes sujos ou em condições precárias (Figura 9) para realização de uma inspeção. 29 Figura 8 – Checagem das dimensões anotadas no próprio desenho Fonte: Autor Figura 9 – Desenhos em condições precárias Fonte: Autor Era verificado as cotas na peça e se estivessem satisfatórias o material era liberado para sequência de operação, se apresentasse não conformidade a peça era segregada para análise 30 4.1 PROPOSTA DE MELHORIA Foi proposto a utilização do controle dimensional através de relatório elaborado para cada peça, anotando cada cota que fosse importante para a avaliação da peça, por ser um método capaz de verificar de maneira eficiente as características dimensionais de peças, subconjuntos ou mesmo equipamentos completos, tendo como objetivo principal garantir a montagem, o bom funcionamento e a intercambiabilidade de peças e componentes dos equipamentos que auxiliam na melhoria dos processos internos Foi elaborado e apresentado ao fornecedor relatórios com colunas onde seria demarcado no desenho através de posição (com letras ou números próximos das cotas), especificação (com os valores das cotas do desenho), tolerância (tolerâncias aplicáveis utilizando norma aplicável), encontrado (valores levantados através da medição), desvio (valores superiores ou inferiores a cota analisada), aprovação (verificação se o valor encontrado atende a especificação) (Figura 10). 31 Figura 10 – Modelo de Relatório de Inspeção Dimensional (RID) Fonte: Autor 32 O fornecedor prontamente aceitou considerando que este relatório atenderia os requisitos do cliente, e auxiliariam na melhoria dos processos internos, forneceria maior capacitação dos colaboradores, traria a satisfação do cliente e colaboradores e melhoraria o sistema de gestão da qualidade. 4.1.1 Treinamento a colaboradores: Após a criação de um modelo de relatório, tornou-se necessário um treinamento dos colaboradores para a correta coleta e preenchimento de dados. Foi necessário um treinamento de quatro (4) horas e uma rápida passagem sobre as condições de trabalho e o cuidado com a instrumentação utilizada no processo. Parte importantissima passada a todos os envolvidos é a necessidade de implantação do sistema 5S na área responsável pelo armazemamento e manutenção dos instrumentos referentes à área de inspeção. 4.1.2 Procedimento Operacional Padrão – POP A padronização de um processo nos remete a documentar todos os passos do processo para que qualquer pessoa com os conhecimentos básicos esteja apta a trabalhar com segurança e qualidade. Foi desenvolvido, com a ajuda do setor de qualidade e com colaboradores responsáveis pela área de inspeção final, um documento com o passo-a-passo dos processos: • Controle dos instrumentos; • Inspeção dimensional; • Preenchimento do relatório dimensional. Por motivios de sigilo não serão publicados as POP’s neste trabalho porém serão demonstrados os procedimentos sugeridos para o preenchimento do relatório. 4.1.3 Procedimentos para preenchimento do Relatório Dimensional (RID) Foi elaborado um procedimento interno para preenchimento do relatório de inspeção dimensional (RID) (Figura 11) de aplicação geral para todo processo de fabricação para promover a normatização dos produtos fabricados e manter a rastreabilidade. 33 Figura 11 – Exemplo para preenchimento Fonte: Autor 34 Legenda da Figura 1- Logotipo da firma; 2- Número seqüencial do relatório para rastreabilidade; 3- Cidade onde foi redigido o relatório; 4- Data do relatório; 5- Nome do cliente; 6- Número do pedido do cliente; 7- Número de identificação do produto; 8- Número de referência do fornecedor; 9- Desenho utilizado para inspeção; 10- Número da revisão do desenho; 11- Letra indicativa da cota do desenho; 12- Dimensão da cota no desenho; 13- Tolerância do desenho ou de norma; 14- Dimensão encontrada; 15- Valor entre o especificado e o encontrado; 16- Idem ao item 14 se houver necessidade de verificar mais um ponto (exemplo Ø); 17- Valor entre o especificado e o encontrado; 18- Preencher se aprovado; 19- Preencher se reprovado; 20- Preencher se reprovado e enviar para análise do cliente; 21- Instrumentos utilizados; 22- Registro do equipamento pela empresa; 23- Próxima data de aferição na metrologia; 24- Observações (tolerância de desenho, normas aplicáveis); 25- Assinatura do inspetor que realizou o dimensional; 26- Assinatura do responsável pela verificação do relatório; 27- Assinatura do inspetor externo. Para preenchimento é marcado no desenho letras para as cotas que devem ser verificadas. 35 Figura 12 – Desenho com demarcação de cotas Fonte: Autor Foi adotada a utilização de letras, sendo a primeira em caixa baixa referenciando a posição da cota: “s” para superior, “i” para inferior, “e” para esquerda, “d” para direita e “g” para cotas que aparecem em locais não definidos. A segunda letra deve aparecer em caixa alta e referencia a quantidade de cotas. São preenchidos os campos 02 à 10 com os dados de projeto. Então se segue para os campos 11 e 12 que deverão ser preenchidos com as devidas referências de cotas e as dimensões do desenho. Para o campo 13 deve ser preenchida com a tolerância prevista por norma para a diimensão especificada. Preenche-se o item 24 com observações que são importantes para a inspeção. 36 Figura 13 – Modelo previamente preenchido com dados de projeto Fonte: Autor 37 4.1.4 Coleta de dados durante a inspeção dimensional Com o modelo preenchido com os dados de projeto, pode se dar início a fase de inspeção. Ela acontece com o colaborador fazendo as medições necessárias, porém com o RID ele pode seguir um roteiro pré-especificado, otimizando o processo e dando mais segurança para evitar possíveis erros de coleta. O colaborador deverá preencher o RID com as dimensões encontradas e repassar para o setor de qualidade para preencher com os dados de ensaio o relatório. Assim que o relatório estiver preenchido este está liberado para a análise da qualidade e se necessário do cliente. Estando as dimensões conforme o projeto anota-se no relatório a situação da peça ensaiada como: aprovada, reprovada, ou análise do cliente. • A peça é considerada aprovada caso todas as dimensões estejam satisfatórias (Figura 14); • Caso haja alguma dimensão fora da tolerância a peça é considerada reprovada, e segue para o retrabalho ou sucateada (Figura 15); • Criou-se o campo análise do cliente, para casos em que o cliente aceite a peça com pequenos desvios de projeto ou dimensões (Figura 16). 4.1.5 Criação de um banco de dados Após a implantação do relatório, torou-se necessário a criação de um banco de dados para a alocação de todos os resultados obtidos e documentados pelos relatórios. Esta ferramenta é muito util para projetos futuros, na pesquisa de dados e problemas recorrentes. Com a análise dos erros encontrados e documentados pode-se tambem mapear os processo criticos e aperfeiçoar processos problemáticos. 38 Figura 14 – Relatório de Inspeção Dimensional preenchido – Aprovado Fonte: Autor 39 Figura 15 – Relatório de Inspeção Dimensional preenchido – Reprovado Fonte: Autor 40 Figura 16 – Relatório de Inspeção Dimensional preenchido – Análise do Cliente Fonte: Autor 41 4.1.6 Controle de aferição dos instrumentos: Outro fator importante é a manutenção e controle dos instrumentos utilizados. Todos os equipamentos utilizados na inspeção devem estar em boas condições de uso e devidemente calibrados de acordo com as normas vigentes. Por este motivo foi criado uma folha de monitoramento de aferição. Neste documento são contempladas as referências do instrumento, a data de sua última aferição e a norma utilizada para a calibragem. Em casos onde houverem a participação do cliente na inspeção este documento deverá ser apresentado anteriormente ao processo de inspeção, sanando qualquer dúvida relacionada aos resultados obtidos pelos instrumentos utilizados. Caso haja necessidade, também deverão estar em local previamente estipulado, todas as normas referentes, tanto de calibração como de cotas e materiais, para fácil conferência. 42 4.2. ANÁLISE DOS RESULTADOS A adoção do relatório dimensional foi vantajosa, uma vez que conferiu maior organização, e credibilidade, elementos facilmente identificáveis pelos clientes , aumentando a sua competitividade nos mercados nacional e internacional. Após implantação do novo processo de coleta e armazenamento de dados referentes a inspeção dimensional, deve-se procurar a incidência de não conformidades e fazer um levantamento das possíveis origens. Dessa maneira, pode-se melhorar e elevar a qualidade dos fornecimentos para o futuro, sejam clientes antigos ou novos. Outro fator importante é a melhoria no processo de busca de informações de projetos passados, tendo em vista que, em fornecimentos anteriores haviam ocorridos problemas em virtude da não armazenagem dos dados encontrados na inspeção dimensional. Como por exemplo, casos de desencontros de informações, de detalhes das peças que chegavam no cliente e das peças que saiam do fornecedor. Estes detalhes poderiam ser auxiliados com o RID, pois o fornecedor teria a informação facilitada e dados como: as dimensões, a aprovação e a data da realização da inspeção. Com a implantação do relatório, notou-se uma agilidade no processo de inspeção devido às informações utilizadas durante o processo estar facilitadas. Após a implantação do controle de aferição, constatou-se que a maioria dos instrumentos utilizados no ensaio foi aferida nas datas previstas, evitando as rejeições de peças devido ao descaso com as calibragens. 43 5 CONSIDERAÇÕES FINAIS A padronização não se encerra após serem escritos os padrões. Tem que se garantir que todos os envolvidos no trabalho entenderam e estão utilizando o padrão no seu dia-a-dia. Para garantir que todos entenderam, a solução é treinamento. Treinamento em aula e treinamento no trabalho. Treinamento, para todos os que vão utilizar o padrão. Para garantir que todos estejam de fato usando os padrões, é imprescindível realizar auditorias periódicas. Só assim será garantida a previsibilidade de todos os processos e conseqüentemente, de todos os serviços e produtos. Uma vez que o processo está sob controle, deverá ser analisada a necessidade de implantação de um padrão de inspeção, sendo que o procedimento de redação do padrão de inspeção deve seguir a mesma metodologia, mas está voltado para a análise do produto do processo. Observado que há o cumprimento das características de qualidade pretendidas, através do bom desempenho dos trabalhadores envolvidos, obtido em função da utilização correta do padrão e da realização adequada dos ajustes e correções necessárias nas máquinas, poderá ser delegado ao operador o gerenciamento do processo. Neste estágio, o operário passa a ser o responsável pela garantia do cumprimento dos requisitos de qualidade. Após a implantação do relatório na empresa, abordado neste trabalho, logo se notou uma melhoria na qualidade do processo e a diminuição do tempo da inspeção, devido ao prérelatório. Os instrumentos puderam ser acompanhados com mais zelo e as aferições realizadas no devido cronograma. Com a adoção do procedimento e com o treinamento das áreas envolvidas a inspeção realmente tomou um padrão que deverá ser seguido e melhorado. Novas idéias estão sendo abordadas e os colaboradores sentem que fazem parte desta melhoria. Pensando na evolução do relatório, já foram adicionadas versões do documento em outras línguas, primeira adotado o relatório em inglês e possivelmente versões em espanhol e alemão farão parte deste processo, pensando em trabalhos para mercado externo. A continuidade no processo de melhorias é a premissa principal para uma empresa que pensa em se manter forte no mercado e provir produtos com qualidade. O banco de dados de relatórios mostrou-se ser um processo que pode ser melhorado ou incrementado, na busca de ações corretivas e preditivas para todo o processo de manufatura. 44 6 REFERÊNCIAS BIBLIOGRÁFICAS CARVALHO, M. M. Histórico da Gestão da Qualidade. In: CARVALHO, M.M.; PACHE, E. Gestão da qualidade: teorias e casos. ed. Elsevier: Rio de Janeiro, 2005. CHIAVENATO, Idalberto. Teoria geral da administração. vol.1. ed. Campus: São Paulo, 2001. CHIAVENATO, Idalberto. Administração da Produção: uma abordagem introdutória. ed. Campus: São Paulo, 2005. GRYNA, F. M. Quality planning & analysis. 4th ed. New York: McGraw Hill, 2001. MEEGEN, Rene Alberto Van. Análise crítica da utilização da padronização no sistema de melhoria dos centros de distribuição domiciliária dos correios. 2002. Dissertação (Mestrado) - Programa de Pós-Graduação em Engenharia de Produção, Escola de Engenharia, UFRGS. Porto Alegre, 2002. MYRRHA, Rubem. Padronização: A chave para a previsibilidade de uma organização. Disponível: <http://www.indg.com.br/info/artigos>. NORONHA, D. P.; FERREIRA, S. M. S. P. Revisões da Literatura. In: Campello, B.S., Cendón, B.v. e Kremer, J.M. Fontes de Informação para Pesquisadores e Profissionais. Belo Horizonte: Ed. UFMG, p. 191-198, 2000. QUALITAS, Revista eletrônica – ISS 1677 – 4280, número 1, vol.3. 2004. SITE SHOPSTARRET, <http://www.shopstarret.com.br>

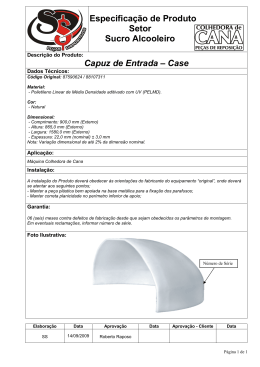

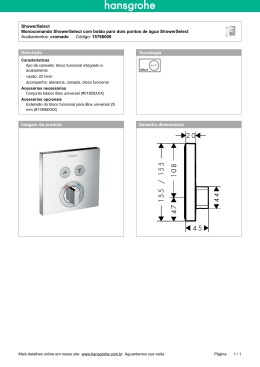

Download