GERENCIAMENTO DE MATÉRIA-PRIMA EM UMA EMPRESA DE DETERGENTE LÍQUIDO* Emerson Silva Santos (FACEQ)** Hamilton Carvalho Brito de Jesus (FACEQ) *** Marcos Cobayachi (FACEQ) **** Maria Clara Lopes Saboya (USP/FAFE/FACEQ) ***** Resumo Este trabalho teve como foco o gerenciamento de estoque de matéria-prima de uma fábrica de detergente líquido. Com a pesquisa, mostrou-se uma forma de controlar e gerenciar o estoque, trabalhando de forma adequada os processos voltados ao planejamento da empresa Tegma. Todo o processo aqui desenvolvido foi realmente implementado e os resultados obtidos foram satisfatórios. Analisaram-se as informações necessárias para o gerenciamento e foi criado um controle junto ao software da empresa contratada para mostrar os níveis de estoque. Foram montados indicadores, com avaliações do atendimento dos fornecedores, para que o processo de melhoria contínua fosse concretizado. Com o trabalho executado, foi possível realizar a substituição de um fornecedor, apontado com várias irregularidades. Além das melhorias, o principal objetivo foi alcançado, ou seja, evitar rupturas e propiciar à empresa a possibilidade de se precaver, com antecedência, caso haja o surgimento de problemas. Palavras-chave: Matéria-prima. Produção. Gerenciamento. Suprimentos. Estoque. Abstract This work focused on inventory management of raw materials in a liquid detergent factory. To the survey, it proved to be a way to control and manage inventory, working properly processes aimed at planning Tegma company. The whole process developed here was actually used and the results obtained were satisfactory. Analyzed the information necessary for the management and control was set up by the software company contracted to show inventory levels. Indicators have been assembled, with the service providers assessments, so that the continuous improvement process was implemented. With the work * Artigo resultante do Trabalho de Conclusão do Curso de Administração da Faculdade Eça de Queirós – FACEQ, apresentado em 2014, como exigência parcial para a obtenção do título de Bacharel, sob orientação da Prof. Dra Maria Clara Lopes Saboya. ** Bacharel em Administração de Empresas pela Faculdade Eça de Queirós (FACEQ – UNIESP). *** Bacharel em Administração de Empresas pela Faculdade Eça de Queirós (FACEQ – UNIESP). **** Bacharel em Administração de Empresas pela Faculdade Eça de Queirós (FACEQ – UNIESP). ***** Doutora em Educação pela Universidade de São Paulo, Mestre em Educação, Cientista Social e Pedagoga. Docente e coordenadora na Faculdade Fernão Dias (FAFE) e na Faculdade Eça de Queirós (FACEQ – UNIESP). 1 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq done, it was possible to perform the replacement of a supplier indicated with several irregularities. In addition to the improvements, the main objective has been achieved, ie avoiding disruptions and provide the company the ability to hedge in advance if there is the emergence of problems. Keywords: Raw material. Production. Management. Supplies. Inventory. Introdução Com a globalização e o cenário atual competitivo entre as empresas, é de extrema importância uma produção enxuta. As metas colocadas pela Produção Enxuta devem ser determinadas com o fim de buscar o máximo de produtividade e eficiência, aliadas aos baixos custos de estocagem. Podemos observar que a eliminação de desperdícios é a verdadeira fonte de lucros e redução de custos. (COSTA, 2008, p. 70) Para que se obtenha uma produção enxuta, mas sem falhas no atendimento de seus clientes, o estoque da indústria torna-se um órgão vital. Trabalhar com um nível de estoque saudável, evitando falta da matéria-prima no sistema produtivo e altos custos de estocagem é essencial para evitar custos que acabam sendo repassados ao consumidor, tornando a empresa mais competitiva e lucrativa. Dentro de todo este contexto, um ótimo gerenciamento de estoque torna-se extremamente significativo e importante para a indústria. Através da visibilidade da demanda dos produtos que são ofertados, é possível controlar os níveis de estoques. Porém, a previsão de consumo é uma estimativa aproximada, ocorrendo muitas variações, sendo que a indústria deve estar preparada para evitar qualquer tipo de ruptura em sua produção. Com isso, um ponto muito importante é a tecnologia da informação, auxiliando as equipes de planejamento no controle do estoque. Um ótimo sistema de gerenciamento de estoque e uma boa equipe formada para esta função repercutem em uma maior segurança para tomadas de decisões, facilitando a movimentação das linhas de produção. Assim, a indústria consegue obter uma produção eficiente, atendendo de maneira eficaz e de acordo com o mercado e suas oscilações. Quando se fala de estoque devemos citar o relacionamento, em que a equipe de planejamento, manufatura e vendas devem estar bem alinhadas. Para que o gerenciamento seja confiável, um MRP (Planejamento dos Recursos de Manufatura) deve ser eficaz. O modelo de controle de estoques baseado no cálculo das necessidades de materiais, ou MRP (Material Requiremets Planing), foi originalmente desenvolvido na década de 60 do século passado, com o objetivo de aproveitar a 2 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq capacidade de armazenagem e processamento de dados (demanda, produção, estoques, estruturas de produtos, etc.) que surgiu com a introdução da informática nas empresas, para exercer as funções de programação da produção. (TUBINO, 2007, p. 92) A produção enxuta, trabalhando de acordo com a demanda, evitando desperdícios, tanto de produtos acabados como de matéria-prima, torna a indústria uma forte competidora no mercado e extremamente rentável. Com este trabalho procura-se propor os benefícios no gerenciamento de estoque, para que seja cumprida uma produção eficiente e eficaz, apresentando pesquisa e metodologia de gerenciamento de estoque de matériaprima. Com isso, temos os seguintes problemas de pesquisa. 1) Qual a melhor solução para o gerenciamento de estoque de matéria-prima, para uma indústria com um sistema produtivo com muitas variações? 2) Ter uma equipe especializada para a operação seria uma solução viável para o gerenciamento de estoque de matéria-prima? 3) É possível gerenciar o estoque de matéria-prima de uma indústria, através da previsão de consumo MRP? Para esses problemas citados, formulamos algumas hipóteses: 1) Estudar e criar uma logística com sinergia no fluxo, com isso buscando sempre alternativas para se evitar ruptura na produção. 2) Trabalhar com um time especializado para o gerenciamento, alimentado com todas as informações necessárias de previsão de consumo. 3) Realizar a inclusão de um software, para obter um MRP confiável e com trabalhar as informações necessárias e integradas. Este trabalho foi desenvolvido a partir de pesquisas bibliográficas e pesquisa de campo. O instrumento para coleta de dados foi observação in loco na empresa e entrevista; o entrevistado foi o coordenador responsável pela área de equipe de planejamento da Tegma. A entrevista foi realizada por meio de roteiro estruturado, composto por perguntas abertas. As observações foram consentidas pela empresa, com a finalidade de demonstrar como realizar o gerenciamento de estoque. 1 Gerenciamentos de matéria-prima e produção Para iniciar esta pesquisa, faz-se necessário entender os conceitos relacionados aos processos de produção, em todas as fases de sua evolução na história para, consequente 3 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq a isto, entender os requisitos da área de vendas e marketing da empresa. 1.2 A Produção De acordo com Martins (2006), a função produção, entendida como o conjunto de atividades que levam à transformação de um bem material em outro, vem acompanhando o homem desde sua origem. O homem pré-histórico, quando polia uma pedra para transformá-la em um utensílio mais eficaz estava executando uma atividade de produção; nessa época, não existia o comércio, mesmo que de troca ou de escambo. Os primeiros artesãos e a primeira forma de produção organizada surgiram quando algumas pessoas se revelaram extremamente habilidosas na produção de certos bens e passaram a produzi-los conforme solicitação e especificações de terceiros. Devido ao grande número de encomendas, os artesãos passaram a contratar ajudantes e, à medida que aprendiam o ofício, esses ajudantes se tornavam novos artesãos. No século XVIII, com a Revolução Industrial a produção artesanal começou a entrar em decadência, visto que tem início o processo de substituição da força humana pela força da máquina. Nessa época, trabalhadores passaram a ser agrupados nas primeiras fábricas. As mudanças na maneira com que os produtos eram fabricados vieram acompanhadas de algumas exigências, como a padronização dos produtos e seus processos de fabricação, o treinamento e habilitação da mão de obra direta, a criação e desenvolvimentos dos quadros gerências e de supervisão, o desenvolvimento de técnicas de planejamento e controles financeiros e da produção e desenvolvimento de técnicas de vendas (MARTINS, 2006). 1.3 Estratégias de produção O objetivo de uma estratégia de produção é guiar uma organização de produção na montagem e alinhamentos dos recursos que irão propiciar a implantação eficaz da estratégia competitiva da empresa (HAYES, 2005). No Japão, as empresas se reestruturaram pós Segunda Guerra Mundial (1939 - 1945): começaram a criar uma abordagem de produção totalmente diferente. Sem capital e recursos naturais, com mercados pequenos e fragmentados, as empresas eram forçadas a projetar novas práticas 4 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq que refletissem a falta de recursos e as condições caóticas de seu ambiente econômico. Com o tempo, as melhores empresas desenvolveram uma abordagem de produção que, para muitos, era superior ao sistema americano (HAYES, 2005). 1.4 A Produção Enxuta O sistema de produção enxuta caracteriza-se pela ênfase e confiabilidade, velocidade e flexibilidade no lugar de volume e custo. O termo Lean Manufacturing ou produção enxuta nasceu nos anos 80, mais precisamente m 1987 com o livro “A Máquina que mudou o mundo”, de Womak e Jones. Esse livro foi o resultado de um estudo de mais de cinco anos e tentou explicar para o resto do mundo o sucesso das indústrias japonesas, em especial as fábricas da Toyota Motor. O sistema Toyota de produção basicamente busca a redução total dos desperdícios, focando apenas nas atividades que agregam valor do ponto de vista do cliente. Segundo Ghinato (2000), o sistema Toyota é uma filosofia de gerenciamento que procura otimizar a organização de forma a atender as necessidades do cliente no menor prazo possível, com alta qualidade e custo mais baixo possível, ao mesmo tempo, aumentando a segurança e satisfação de seus funcionários, envolvendo não só a manufatura, mas todas as áreas da empresa (UPTON; PISANO, 2005). Para Shingo (1996) e Ohno (1997), 80% do sistema Toyota é basicamente eliminação de desperdícios; com isso, a empresa tenta encurtar o tempo entre o pedido e o pagamento do cliente; segundo Ohno (op. cit.), o sistema Toyota vê o processo como uma grande esteira, que se inicia no pedido do cliente e termina com o produto entregue. A Produção Enxuta é voltada para a redução de desperdícios no processo produtivo. Ohno (op. cit.) propôs uma classificação que mostra as sete principais perdas no processo produtivo, que devem ser buscadas incansavelmente: Perda por superprodução; Perda por transporte; Perda por estoque; Perda por espera; Perda no próprio processamento; Perda por movimentação; Perda por fabricação de produtos defeituosos. 5 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq 1.5 Just In Time Para atacar os desperdícios no processo produtivo, a Toyota desenvolveu a gestão JIT (Just In Time). A gestão Just in Time surgiu no Japão, no princípio dos anos 1950, sendo o seu desenvolvimento creditado à Toyota Motor Company, a qual procurava um sistema de gestão que pudesse coordenar a produção com a procura específica de diferentes modelos de veículos com o mínimo atraso. Essa filosofia de produzir apenas o que o mercado solicitava passou a ser adaptada pelos demais fabricantes japoneses (BARANGER,1994). Segundo Baranger (1994), o Just in Time tornou-se muito mais que uma técnica de gestão da produção, sendo considerada como uma completa filosofia que inclui aspectos de gestão de materiais, gestão da qualidade, organização física dos meios produtivos, engenharia de produto, organização do trabalho e gestão de recursos humanos. O sistema característico do Just in Time de "puxar" a produção a partir da procura, produzindo em cada momento somente os produtos necessários, nas quantidades necessárias e no momento necessário, ficou conhecido como o método Kanban. Este nome é dado aos "cartões" utilizados para autorizar a produção e a movimentação de materiais, ao longo do processo produtivo. Embora se pense que o sucesso do sistema de gestão Just in Time seja intrínseco às características culturais do povo japonês, cada vez mais empresas americanas e europeias têm se convencido de que essa filosofia é composta de práticas que podem ser aplicadas em qualquer parte do mundo. Para a filosofia Just in Time, em cada etapa do processo produzem-se somente os produtos necessários para a fase posterior, na quantidade e no momento exato. 1.5.1 Vantagens do Just in Time As vantagens do sistema de gestão Just in Time podem ser mostradas por meio da análise da sua contribuição nos principais critérios competitivos: Custos: dados os custos dos equipamentos, materiais e mão de obra, o Just in Time procura que eles sejam reduzidos ao essencialmente necessário. As características do sistema Just in Time, o planejamento e a responsabilidade dos encarregados da produção 6 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq pela melhoria do processo produtivo favorecem a redução dos desperdícios. Existe também uma redução significativa dos tempos de preparação, além da redução dos tempos de movimentação (SEVERO, 2006). Qualidade: o Just in Time evita que os defeitos fluam ao longo do processo produtivo. O único nível aceitável de defeitos é zero, motivando a procura das causas dos problemas e das soluções que eliminem essas mesmas causas. Os colaboradores são treinados em todas as tarefas que executem, incluindo a verificação da qualidade (sabem, portanto, o que é um produto com qualidade e como produzi-lo). Também, se um lote inteiro for produzido com peças defeituosas, o tamanho reduzido dos lotes minimizará os produtos afetados (SEVERO 2006). Flexibilidade: o sistema Just in Time aumenta a flexibilidade de resposta do sistema pela redução dos tempos envolvidos no processo, e a flexibilidade dos trabalhadores contribui para que o sistema produtivo seja mais flexível em relação às variações dos produtos. Através da manutenção de níveis de estoques muito baixos (ou nulos), um modelo de produto pode ser mudado sem que se originem muitos componentes obsoletos (SEVERO, 2006). 2 Sistemas de produção 2.1 A função PCP - Planejamento e Controle de Produção Há muitos conceitos que pretendem explicar no que consiste o PCP (Planejamento e Controle de Produção). Devido à sua abrangência e diversidade de funções, não é tarefa simples de usar-se apenas um conceito que possa expressar seu verdadeiro sentido. Para que o PCP possa exercer seu papel da melhor forma, deve ser permanentemente suprido de informações das áreas mais diretamente ligadas ao processo produtivo, tais como vendas, compras, engenharia de métodos e processos, produção, entre outras (SEVERO 2006). Para Severo (2006, p. 83) são atividades típicas do PCP: 1) Planejamento Estratégico da Produção, onde é definida a estratégia de produção a ser adotada e que deverá estar compatível com o planejamento estratégico da corporação, bem como os planejamentos estratégicos de marketing e finanças. No planejamento estratégico da produção é definido o plano de produção que é estabelecido 7 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq em função do plano de vendas da empresa; 2) Planejamento mestre da produção, onde são definidas as quantidades de produtos que deverão ser produzidos em cada período; Programação da produção, onde são emitidas as ordens de produção de fabricação; Acompanhamento da produção, que consiste na verificação se a execução está de acordo como planejado. Já as funções do PCP são: gestão dos estoques, emissão de ordens de produção, programação das ordens de fabricação e acompanhamento da produção. Em termos de abrangência, o PCP pode se dedicar a aspectos relativos a decisões de longo, médio e curto prazo. A expressão planejamento liga-se a fatores de maior abrangência, tais como: definição na política de contratação de pessoal, aquisição de máquinas, ampliação das instalações, etc. A programação refere-se à fatores de médio e, principalmente, de curto prazo, como programação da operação de máquinas. 2.1.1 Funções de Longo Prazo do PCP Severo (2006) entende por funções de longo prazo, de um ano ou mais, aquelas que possuem um relacionamento mais estreito com o planejamento estratégico da corporação, envolvendo desta forma, aspectos mais abrangentes relacionados à produção, tais como a definição da estratégia de produção a adotar, se será tradicional ou mais avançada, como do tipo Just In Time, por exemplo, estabelecimento do plano de produção em função do plano de vendas desejado, o que envolverá a definição prévia dos recursos produtivos necessários (mão de obra, materiais e máquinas) para que este plano seja atendido. Nesta etapa também deverá ser realizada a previsão de vendas, que será a base fundamenta para a definição do plano de produção. 2.1.2 Funções de Médio Prazo As funções de médio prazo compreendem aquelas atividades que se relacionam com a definição do plano mestre de produção, que é definido pelo plano de produção estabelecido. Com o plano-mestre de produção serão determinados os produtos que serão produzidos por período, e feita uma avaliação da capacidade de produção da empresa em relação à carga de trabalho que será exigida da máquina ou mão de obra para o 8 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq cumprimento do plano (SEVERO 2006). O MPS (Master Prodution Schedule ou Planejamento Mestre da Produção) coordena a demanda do mercado com os recursos internos da empresa, de forma a programar taxas adequadas de produção de produtos finais, sendo um nível intermediário de planejamento responsável pelo processo de desdobramento dos planos estratégicos, de vendas e de operações em planos operacionais. Para que a carga de trabalho possa ser avaliada nesta etapa e confrontada com a capacidade produtiva, a empresa deve possuir dados atualizados e confiáveis relativos ao tempo das operações (SEVERO, 2006). 2.1.3 Funções de Curto Prazo As funções de curto prazo relacionam-se com o planejamento operacional do PCP, aproximando-se, assim, das atividades ligadas às operações realizadas em nível de “chão” de fábrica, necessitando então de maior nível de detalhamento. Abrange a gestão dos estoques, sequenciamento da produção, programação das ordens de fabricação e acompanhamento e controle da produção (TUBINO, 1997). 2.2 MRP II e o ERP O MRP surgiu na década de 60 e sua sigla significa Material Requirements Planning, que significa Planejamento de Recursos Materiais ou ainda Planejamento de Recursos de Manufatura (TUBINO, 1997). Segundo Tunbino 1997, o MRP é um sistema que auxilia as organizações no cálculo do volume de materiais (matéria-prima) que deverão entrar na linha de produção, ou seja, ele planeja e controla toda a necessidade de materiais da organização. O MRP pode expandir-se para além do cálculo das necessidades de material. Isto é possível com o MRP II (Manufacturing Resources Planning), onde também é possível determinar-se além dos materiais, as necessidades de outros recursos de manufatura tais como equipamentos e mão de obra, representando assim um sistema integrado de produção (TUBINO, 1997). Podemos então considerar que o sistema MRP II é composto de três grandes blocos: o comando, composto pelos níveis mais altos de planejamento; o motor, composto pelo nível inferior de planejamento e as rodas, que são formadas pelos módulos ou funções 9 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq de execução e controle. Embora o MRP II possua vários recursos, ele é limitado para lidar com ambientes produtivos que apresentam alto grau de complexidade em termos de programação detalhada da fábrica. Para melhor lidar com essa dificuldade foram desenvolvidos os sistemas de programação com capacidade finita que têm a característica principal de considerar a capacidade produtiva, as características tecnológicas do sistema produtivo, como uma restrição para a tomada de decisão de programação, buscando garantir que o programa de produção resultante seja viável, ou seja, caiba dentro da capacidade disponível (SEVERO, 2006). 2.2.1 ERP Considerando que o MRP II possibilita a integração da área de manufatura, o ERP (Enterprise Resouces Planning) pode ser considerado um estágio mais avançado do MRP II, uma vez que engloba setores além daqueles ligados à manufatura, tais como distribuição física, custos, finanças, recursos humanos, entre outros, de uma forma integrada, com reflexos no desempenho global do sistema de PCP da empresa (SEVERO, 2006). 2.3 A cadeia de suprimentos (Supply Chain Management) De acordo com Rogério Ramos (2014), o conceito de Cadeia de Suprimentos pode ser considerado algo relativamente novo; suas bases surgem no nascimento da logística, por volta de 1950. Seu principal objetivo advém da gestão de um processo que consiste em gerenciar estrategicamente diferentes fluxos, tais como: bens, serviços, finanças, informações, bem como as relações entre empresas, visando assim alcançar ou apoiar os objetivos organizacionais de determinas empresas. A Cadeia de Suprimentos pode ser vista como um conjunto de métodos que são usados para proporcionar uma melhor integração e uma melhor gestão de todos os parâmetros da rede (transportes, estoques, custos e outros). Tais parâmetros estão presentes nos fornecedores, na sua própria empresa e, finalmente, nos clientes. Se esta gestão for adequada permitirá uma produção otimizada para oferecer ao cliente final o produto exato e certo, considerando também a quantidade certa (BALLOU, 2006). 10 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq O objetivo é reduzir custos ao longo de toda a cadeia, sempre considerando o cliente final. Isso prioriza a qualidade de entregar ao seu cliente o que ele exatamente quer no preço e condições que ele espera. Muitos autores destacam a importância da Cadeia de Suprimentos. Segundo Ronald H. Ballou: O cliente é a peça-chave para que se estabeleça a cadeia de suprimentos necessária para que a empresa tenha seu controle produtivo. O cliente é quem escolhe o que quer consumir analisando preços e qualidade de serviços conforme suas necessidades. (BALLOU, 2006, p. 93) Ballou (2006), também esclarece que a Cadeia de Suprimentos nos traz um conceito generalizado de que a atividade empresarial cria quatro tipos de valor em produtos ou serviços: forma, tempo, lugar e posse. Desses quatro valores, dois são criados pela logística. A logística controla os valores de tempo e lugar, por meio do transporte, dos fluxos de informação e dos estoques. Ballou (op. cit., p. 93) também explica que os componentes presentes em seu sistema são: serviço ao cliente, previsão de demanda, distribuição, controle de estoque, processamento de pedidos de compra, escolha de locais para fábrica e armazenagem, embalagem e estocagem. Entretanto, as atividades gerenciadas pela Cadeia de Suprimentos são definidas de acordo com a estrutura organizacional e outros fatores estratégicos da organização, criando assim, processos específicos perante suas operações. Para uma empresa, o serviço ao cliente é uma parte essencial da Estratégia de Marketing estabelecendo os 4P’s (produto, preço, promoção e ponto de venda) como parâmetro; elementos de pré-transação proporcionam melhor serviço ao cliente levando em conta principalmente: tempo máximo na entrega de mercadorias após o acerto da encomenda, os procedimentos relacionados a eventuais devoluções, pedidos em aberto e métodos de embarque e isso permite que o cliente tenha uma visão do serviço que lhe é prestado (BALLOU, 2006). Segundo Ballou (2006), também devemos considerar ter planos de contingência para eventuais prejuízos no andamento normal do serviço como greves ou desastres naturais e criar estruturas organizacionais para implementar a política de serviços ao cliente, proporcionar treinamento técnico e manuais de serviços aos compradores, faz com que o relacionamento comprador/vendedor se torne mais próximo e de qualidade. Todo o processo que envolve suporte ao cliente como devoluções de mercadorias danificadas, embalagens, reclamações, reivindicações, queixas, etc., deve ser considerado 11 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq de grande relevância, mesmo fazendo parte do pós venda. Os procedimentos da Cadeia de Suprimentos não são iguais para todos os tipos de produtos ofertados, sendo que existem diferentes graus de importância para cada serviço prestado. O tempo de ciclo do pedido (o tempo decorrido entre o momento do pedido do cliente, a ordem de compra ou a requisição do serviço e aquele da entrega do produto ou serviço) é um elemento básico dos serviços ao cliente e abrange todos os eventos do tempo em que leva a entrega de uma encomenda (BALLOU, 2006). Para Ballou (2006), vários fatores independentes fazem parte do ciclo do pedido (tempo de transmissão, processamento e montagem, disponibilidade de estoque, tempo de produção e tempo de entrega) e ser controlados diretamente ou indiretamente, a escolha do projeto dos métodos de transmissão do pedido, das políticas de estocagem, dos procedimentos de processamento de pedidos, dos modais de transporte e dos métodos de programação. Os tempos de transmissão de pedidos podem ser feitos de diversas formas variando conforme são feitas, seja por meio eletrônico, telefone, fax, internet, etc. Também fazem parte do tempo de ciclo do pedido toda parte burocrática envolvida nos procedimentos como documentações, liberação de crédito, disponibilidade de materiais, produção, contabilidade, enfim, todo o tempo que envolve a criação do produto, até seu destino final (BALLOU, 2006). De acordo com Ballou (2006), esta gestão é, por vezes, difícil, especialmente para um sistema que não tenha controle sobre toda a cadeia. Por exemplo, uma empresa que terceiriza uma parcela da produção ou da logística, deixou de ter controle sobre uma parte importante do processo. É difícil também porque a demanda do cliente é desconhecida na maioria das vezes e varia substancialmente de um mês ao outro, o que implica um planejamento da produção mais complexo. Os produtos a serem fabricados também podem mudar (nova estação, moda, modelos, melhorias), o que colocará em evidência a necessidade de uma estratégia de preços e cálculos de custos de fornecimento e estoque. Paulo Sérgio Gonçalves (2004) vê a Cadeia de Suprimentos como um desafio de reduzir estoques e custos, porém sem comprometer o nível de serviços; pelo contrário, recomenda tê-lo como um desafio constante na empresa. Gonçalves (2004) acredita que a Cadeia de Suprimentos é a essência da logística: ela abrange as atividades relacionadas com o fluxo e transformações de mercadorias, desde a matéria-prima até o usuário final; é 12 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq a estratégia das funções de negócios com o objetivo de melhorar o desempenho em longo prazo das empresas. Seu objetivo é a redução de estoques, mas com o objetivo de que não faltará produto quando este for solicitado. O uso desta cadeia faz com que o diferencial competitivo das empresas seja destacado entre as demais, pois sua aplicação permite a melhor tomada de decisões. A política da Cadeia de Suprimentos está focada na satisfação dos consumidores, pois formula e programa estratégias baseadas nos clientes finais, gerencia a cadeia de maneira eficaz e eficiente. Esta cadeia é dinâmica e envolve constantes movimentos de informações, produtos e recursos financeiros; todas as ramificações da cadeia (fornecedores, fabricantes, distribuidores e varejistas), devem estar focadas nas funções básicas, que são atender as necessidades dos clientes nas quantidades, no tempo e local desejado e fornecer um alto padrão qualidade nos serviços (GONÇALVES, 2004). Gonçalves (2004, p. 328) afirma: Uma cadeia de suprimentos consiste em fornecedores, centros de produção de bens, almoxarifados, centros de distribuição e comércio varejista, na qual temos um fluxo de materiais que começa com a matéria-prima, passa por produtos em processos e acaba com produtos acabados que fluem ao longo dos diversos pontos da cadeia e, finalmente, são enviados aos varejistas ou clientes. Diante desta definição nota-se que há um elo dentro da Cadeia de Suprimentos, que está fundamentado no fluxo de bens e serviços. Em contrapartida o que faz essa cadeia fluir é o gerenciamento da mesma, que busca a máxima satisfação dos clientes e a redução dos custos dos estoques. Portanto, é evidente que há complexidade em integrar esses fatores (matérias-primas, fornecedores, fabricantes, atacadistas, distribuidores, varejistas) e fornecer, ao mesmo tempo, um alto grau de serviço em atender as necessidades dos clientes, porém não impossível (GONÇALVES, 2004). Outro fator de grande relevância e que deve ser considerado importante, apontado por Gonçalves (2004), refere-se aos itens que compõem a Cadeia de Suprimentos. O primeiro passo é a obtenção do pedido do cliente, quando será verificada a necessidade de aquisição da matéria-prima; em seguida, vem o processo de produção; armazenamento e distribuição dos produtos; e, por fim, a entrega para o cliente. Os participantes da estrutura de formação da Cadeia de Suprimentos basicamente são os clientes e fornecedores, que figuram numa estrutura de cadeia simples. A velocidade em cada uma dessas atividades é a chave para o sucesso da Cadeia de Suprimentos. Portanto, a Cadeia de Suprimentos pode ser entendida como o processo ou conjunto de 13 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq fatores que envolvem a movimentação de bens, desde o momento do pedido do cliente através dos estágios de aquisição de matéria-prima ou produto, até a distribuição desses bens para os clientes finais. Diante desse cenário, muitas empresas vêm empreendendo esforços para organizar uma rede integrada e realizar de forma eficiente e ágil o fluxo de materiais, que vai dos fornecedores e atinge os consumidores, garantindo a sincronização com o fluxo de informações que acontece no sentido contrário. As empresas que têm implementado o gerenciamento da Cadeia de Suprimentos estão conseguindo significativas reduções de estoque, otimização dos transportes e eliminação das perdas, principalmente aquelas que acontecem nas interfaces entre as organizações e que são representadas pelas duplicidades de esforços. Como agregação de valor, estão conseguindo maior confiabilidade e flexibilidade, melhoram o desempenho de seus produtos e estão conseguindo lançar novos produtos em menores intervalos de tempo (GONÇALVES, 2004). Segundo Gonçalves (2004), o conceito de Cadeia de Suprimentos pode ser visto como uma extensão da logística, pois esta se ocupa, primeiramente, com a otimização dos fluxos dentro da organização e a gestão da Cadeia de Suprimentos se preocupa com todos os elos, ou seja, nos dois sentidos, dos diferentes processos e atividades que produzem valor para a empresa. Conclui-se então que a Cadeia de Suprimentos é responsável pela integração e sincronia entre dois fluxos: o de informações e o físico. Dessa forma, por meio da logística é possível assegurar a satisfação do cliente ao longo do tempo, em cadeia, desde os fornecedores, transportes, distribuidores, varejista, clientes, fluxo de materiais, recuperação e reciclagem, fluxo de informação, fluxo financeiro e recursos humanos (GONÇALVES, 2004). Portanto, segundo Gonçalves (2004) torna-se fundamental manter um adequado processo de gerenciamento do fluxo, ao longo da Cadeia de Suprimentos. Uma Cadeia de Suprimentos inteligente é capaz de conectar perfeitamente todos os pontos do negócio, distribuir informação digital em tempo real e trabalhar segundo um modelo mais responsivo. Um projeto bem implementado pode representar redução nos prazos de entregas de mercadorias e reduzir o desperdício e prejuízos financeiros com a perda de mercadorias perecíveis. 14 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq A Cadeia de Suprimentos foca na otimização, através de uma avaliação para ajudar a identificar a maturidade da demanda e o desempenho dos objetivos do negócio. Oferece estratégias de longo prazo que abrangem infraestrutura, ativos, organização, processos e tecnologia. Enfim, a Cadeia de Suprimentos consiste no estabelecimento de relações de parcerias de longo prazo, entre os componentes de uma cadeia produtiva, que passarão a planejar estrategicamente suas atividades e partilhar informações de modo a desenvolverem as suas atividades logísticas de forma integrada, através e entre suas organizações. Com isso, melhoram o desempenho conjunto pela busca de oportunidades, implementada em toda a cadeia, e pela redução de custos para agregar mais valor ao cliente final. 2.4 Gestão de estoques / materiais O principal objetivo de uma empresa sempre será a maximização dos lucros e a redução de custos; por isso, tudo que é relacionado à aquisição de materiais e insumos são de grande importância para que esse objetivo seja alcançado. Mas, consequentemente, existem problemas relacionados ao estoque dos mesmos e até do produto acabado. É importante aperfeiçoar o investimento em estoque, aumentando a eficiência de planejamento e controle, e reduzir a necessidade de capital para estoque (DIAS, 2008). Marcelo Martinovich (apud Viana, 2012) cita os dez mandamentos da boa administração, as quais o administrador tem que aplicar em suas funções: análise do mercado, perfil do público, compras e estoques, custos e formação de preços, fluxo de caixa, ponto de equilíbrio, planejamento tributário, estrutura comercial, política de recursos humanos e informática. Para poder controlar, com exatidão, o movimento de entrada e saída de materiais, é necessário seguir procedimentos fundamentais como o que deve ser comprado, como deve ser comprado, quando deve ser comprado, onde deve ser comprado, de quem deve ser comprado, por que preço deve ser comprado e em que quantidade deve ser comprada. 2.4.1 Curva ABC A curva ABC é um importante instrumento para que o administrador possa definir 15 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq prioridades, conforme o nível de importância em relação ao estoque, produção e outros fatores que possam trazer problemas para a empresa. Essas classes são definidas como: Classe A: Grupo de itens mais importantes que devem ser tratados como uma atenção bem especial pela administração. Classe B: Grupo de itens em situação intermediaria entre as classes A e C. Classe C: Grupo de itens menos importantes que justificam pouca atenção por parte da administração (DIAS, 2008). 2.4.2 Índice para controle de estoque Para que o controle de estoque esteja de acordo e o mais correto possível, não é preciso ater-se a todos os tipos de ferramentas ou recursos, mas, estabelecer certos parâmetros de medição que sejam suficientes para uma visão ampla sobre o que acontece com o estoque. Seguindo certos índices – como custo total de estoque, rotatividade do estoque, custo do estoque de segurança, materiais sem giro ou obsoletos, custos dos estoques de reposição, previsão de consumo (relação entre consumo e produção), número de horas paradas por falta de material, relação de itens críticos – é possível controlar toda a complexa cadeia que envolve o estoque (DIAS, 2008). Os chamados materiais de estoque (materiais produtivos, matérias primas, produtos em fabricação, produtos acabados, materiais de manutenção, materiais improdutivos e materiais de consumo geral) devem existir em estoque, pois sua demanda é constante e traria várias consequências entre cliente e fornecedor com a logística desordenada por não ter uma previsão correta das necessidades desses materiais ao contrário de materiais que se possa fazer uma previsão antecipada sobre seu consumo (VIANA, 2012). Os materiais “não de estoque” por serem de consumo imprevisível não seriam problemas, pois poderiam ser solicitados somente quando necessários. Já os materiais críticos são uma aquisição de risco para uma empresa, por serem materiais sem previsão de uso, mas talvez necessários (VIANA, 2012). 3 Pesquisa de campo na empresa Tegma Para melhor entendimento do tema pesquisado neste trabalho, desenvolvemos pesquisa de campo na empresa Tegma, do ramo logístico que atua com armazenagem, 16 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq transporte e gestão de estoque. Segundo dados coletados no site da empresa (TEGMA, 2014), a Tegma é uma das principais empresas de gestão logística do Brasil, além de líder no segmento de transporte de veículos zero km para a indústria automobilística. São especialistas em prover soluções logísticas customizadas, inovadoras e sustentáveis, às mais variadas necessidades do mercado, em quatro distintas áreas de atuação: serviços logísticos para a indústria automobilística, transporte rodoviário, armazenagem e gestão de estoques e encomendas expressas. Suas atividades iniciaram-se em 1969, com a transportadora de veículos zero km Sinimbu. A partir da fusão com as empresas Schlatter, Transfer e Axis do Brasil, e mais tarde, em 2002, com a Translor, seu nome foi alterado para Tegma. Em 2004, foram adquiridos 49% da Catlog, da qual se tornaram gestores, e em 2006, criaram a Tegmax, especializadas em leilões de automóveis. Em abril de 2007, foi adquirida integralmente a Boni/Gatx e a Coimex Logística Integrada, passando a atuar no mercado como um integrador de processos logísticos. Em julho desse mesmo ano, abriram o capital para a negociação de ações na BOVESPA. Em setembro de 2007, foi o primeiro passo para a internacionalização com o início das operações de transporte interno de veículos na Venezuela, por meio da TEGMA Venezuela (TEGMA, 2014). Em setembro de 2008 foram adquiridas, as operações da CTV (Cooperativa dos Transportadores de Veículos), ampliando a atuação para as regiões Centro-Oeste e Norte do Brasil. A visão geral da companhia é de uma infraestrutura de área útil de 125.000 m² de armazéns, 5.014 colaboradores, uma frota de 1.884 veículos e uma receita bruta de 2,2 bilhões. Com todas as aquisições e fusões ocorridas do decorrer de sua história, as operações foram subdivididas em: DCG – Divisão de carga geral Trata-se de operações com armazéns espalhados pelo país, onde é feita a gestão do estoque, distribuição e abastecimento das linhas de montagem das grandes indústrias automobilística. Principais Clientes: GM, Ford e Fiat. DLV – Divisão de logística de veículos Gerenciamento de pátio de veículos com serviços automotivos PDI (predelivery inspection), é realizado inspeção dos veículos e entrega ou transferências de veículos novos . Principais Clientes: GM, Ford, Fiat e BMW. DLI – Divisão de logística integrada 17 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq Trata-se de operações com armazéns espalhados pelo país, onde é feita a gestão do estoque, distribuição e serviços adicionais à montagem de kits. Principais Clientes: Zara, GAP, Oi e Gradiente. DCE – Divisão de cargas especiais Logística inbound para indústria química, com veículos customizados. Para transportes de matérias específicos, operação portuária, armazenagem e planejamento e controle dos materiais. Principais Clientes: Unilever, Saint-Gobain, Ypê e P&G. Atentos ao contexto de fortes mudanças organizacionais impostas pelo mercado e aproveitando a sinergia entre as quatro áreas de atuação da Companhia, oferecem aos clientes a Integração dos Serviços Logísticos. Apresentam alternativas para otimização da cadeia logística (transporte de matérias-primas inboud, grandes transferências rodoviárias, armazenagem, gestão de estoques e distribuição e o acompanhamento preciso de cargas, monitorando remessas onde quer que esteja), com ênfase na melhoria da produtividade e da segurança, na redução dos custos totais dos clientes e na busca de um contínuo padrão de excelência operacional. A empresa faz monitoramento contínuo de toda a cadeia por meio de KPIs e telemetria satelital, à procura de ganhos de produtividade. O compromisso da empresa com sua missão visão e valores, mantém seus princípios éticos, estratégicos e humanos, os quais são fundamentais para o seu sucesso. 3.1 Apresentações de dados coletados em entrevista Foram coletados dados por meio de entrevista semiestruturada, com questões abertas, com o Coordenador da Equipe de Planejamento, Rafael Guilhem Vieira, com 28 anos de idade. O roteiro da entrevista é composto por 10 questões e foi aplicado na filial da Tegma, avenida Tamboré, bairro Tamboré, na cidade de Barueri, em 20 de outubro de 2014. A seguir apresentamos as perguntas feitas ao Coordenador, seguidas das respostas e de análise dos dados: 1) Qual a finalidade da Tegma assumir o gerenciamento de estoque de uma fábrica? 18 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq “Tem como finalidade assumir o planejamento e gestão do estoque de matériaprima da fábrica de seu cliente, com busca em melhorias, gargalos na operação e evitar qualquer possibilidade de ruptura na produção de seu cliente.” Segundo Dias (2008), o principal objetivo de uma empresa sempre será a maximização dos lucros e a redução de custos; por isso, tudo que é relacionado à aquisição de materiais e insumos tem grande importância para que esse objetivo seja alcançado. Mas consequentemente, existem problemas relacionados ao estoque dos mesmos e até do produto acabado. É importante aperfeiçoar o investimento em estoque, aumentando a eficiência de planejamento e controle e reduzir a necessidade de capital para estoque. Segundo o Coordenador de planejamento a ideia de assumir o gerenciamento é entregar para as pessoas certas realizar o trabalho, quem é especialista neste assunto. Isso confirma o que o autor explica que a empresa busca a maximização dos lucros, mais para isso precisa ter um controle apurado. 2) Tem um objetivo principal para o gerenciamento? “O principal objetivo é garantir a operação e fluxo de abastecimento de matériaprima da fábrica evitando ruptura em sua produção”. Segundo Ballou (2006), se esta gestão for adequada permitirá uma produção otimizada para oferecer ao cliente final o produto exato e certo, considerando também a quantidade certa. Assim como afirma o autor, uma gestão adequada tem um atendimento final com os objetivos principais da fábrica. Um desses objetivos é entregar o produto na quantidade certa, o qual implica no objetivo que o coordenador coloca que é evitar ruptura na produção. 3) Atualmente, quais os fatores que você considera importantes para o cliente deixar o gerenciamento com a Tegma? “A importância e os fatores para se deixar a Tegma ficar responsável por seu abastecimento, considero a maior visibilidade da qualidade de seus fornecedores, alta produtividade dos equipamentos dedicados ao abastecimento, agilidade na mudança de programação de abastecimento da fábrica e redução de custos com armazenagem e transporte de matérias-primas.” 19 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq Segundo Tubino (1997), as funções de curto prazo relacionam-se com o planejamento operacional do PCP, aproximando-se assim das atividades ligadas às operações realizadas em nível de “chão” de fábrica necessitando então de maior nível de detalhamento. Abrange a gestão dos estoques, sequenciamento da produção, programação das ordens de fabricação e acompanhamento e controle da produção. Vimos a relação de Tubino com as palavras do gestor, considerando que o nível de detalhamento para o chão de fábrica é maior. Manter a Tegma no circuito com a experiência que tem, implica na gestão apropriada para o chão de fábrica; este acompanhamento de produção e sua variações para agir de forma rápida e eficaz, sendo que para conseguir realizar isso é preciso uma equipe dedicada. 4) Estamos focados no gerenciamento da fábrica de detergente líquido em que a Tegma realiza a gestão, onde a fábrica fica localizada? “A fábrica está localiza na cidade de Vinhedo interior de São Paulo”. O escritório da Tegma fica no Tamboré, a fábrica fica no interior de São Paulo cidade de Vinhedo. Segundo Severo (2006), para que o PCP possa exercer seu papel da melhor forma, o PCP deve ser permanentemente suprido de informações das áreas mais diretamente ligadas ao processo produtivo, tais como vendas, compras, engenharia de métodos e processos, produção, entre outras. Com isso, esta distância aqui aplicada neste gerenciamento, pode ser considerada uma barreira já que a comunicação deve ser muito alta. 5) Quantos Stock Keeping Unit (SKUs) são gerenciados atualmente para esta fábrica? “São 16 SKUs, no total”. São 16 matérias-primas, que implica na produção de todos os itens da fábrica; eles são identificados por códigos e nomes. Segundo Viana (2012), os chamados materiais de estoque (materiais produtivos, matérias primas, produtos em fabricação, produtos acabados, materiais de manutenção, materiais improdutivos e materiais de consumo geral) devem existir em estoque, pois sua demanda é constante e traria varias consequências entre cliente e fornecedor com a 20 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq logística desordenada por não ter uma previsão correta das necessidades desses materiais ao contrario de materiais que se possam fazer uma previsão antecipada sobre seu consumo. Assim como o autor traz a tona que os tipos de materiais aqui gerenciados devem existir estoque, sua quantidade de itens gerenciados deve ser de acordo com o tamanho da equipe Tegma, não ocorrendo necessidade de aumentar seu quadro de funcionários. Um gerenciamento não eficiente e eficaz explica Viana, trará consequências ruins para fornecedores, clientes e toda a cadeia envolvida. 6) Dentre esses materiais, atualmente a Tegma realiza o transporte de algum? “A Tegma atualmente transporta 3 SKUs”. Segundo Ballou (2006), Cadeia de Suprimentos nos traz um conceito generalizado de que a atividade empresarial cria quatro tipos de valor em produtos ou serviços: forma, tempo, lugar e posse. Desses quatro valores, dois são criados pela logística. A logística controla os valores de tempo e lugar, através do transporte, dos fluxos de informação e dos estoques. Obter o transporte dos materiais para o gerenciamento é importante para explorar o que o autor no traz; a Tegma não realiza o transporte de todas as matérias-primas no gerenciamento, e seria importante conseguir este trabalho para que obter um controle melhor. 7) Em uma curva ABC, considerando a importância para a produção, em qual categoria você colocaria estes 3 itens que a Tegma gerencia? “Eu enquadraria dois dos itens em A e o terceiro item coloria em B” Segundo DIAS (2008), a Curva ABC é um importante instrumento para que o administrador possa definir prioridades conforme o nível de importância em relação ao estoque, produção e outros fatores que possam trazer problemas para a empresa. O fator importante a ser considerado é saber qual a importância das matérias-primas sobre as quais temos o total controle para a produção; esse é um fator de diferencial e uma visão de como vamos agir para evitar problemas maiores. 21 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq 8) Como, atualmente, a Tegma sabe os estoques atuais da fábrica? “Temos o NETVMI, que é contratada para incluir um aparelho que envia as informações do painel do tanque para uma central, e temos os estoques online no site desta empresa com ponto de recarga e crítico. Ao ficar em algum nível de recarga ou crítico é enviado um SMS para cada analista responsável, eu e gerência”. Para que o controle de estoque esteja de acordo e o mais correto possível, não é preciso ater-se a todos os tipos de ferramentas ou recursos, mas estabelecer certos parâmetros de medição que sejam suficientes para uma visão ampla sobre o que acontece com o estoque (DIAS, 2008). Assim como menciona o autor, consideramos que a Tegma tem um ótimo sistema para saber o estoque atual em tempo real, além de uma ferramenta que gera relatório dos estoques com histórico, até mesmo um gráfico com a projeção futura. 9) Vocês trabalham com o Material Requirement Planning (MRP) da fábrica e sua previsão? “Sim, ela nos envia por e-mail o arquivo em Excel, que ajustamos para os itens que realizamos o gerenciamento e lançamos em nossa planilha de controle”. Segundo Tunbino (1997), o sistema MRP auxilia as organizações no cálculo do volume de matérias-primas que deverão entrar na linha de produção, ou seja, ele planeja e controla toda a necessidade de materiais da organização. Assim como o autor menciona o MRP pode obter mais informações, com isso a Tegma deve ter como ideia ampliar e solicitar que aumente o conteúdo destas informações, além do consumo previsto. 10) Qual o software utilizado pela Tegma para o gerenciamento? “Atualmente realizamos o controle em Excel, com planilhas elaboradas pelos analistas e com minha aprovação”. Segundo SEVERO (2006), considerando que o MRP II possibilita a integração da área de manufatura, o ERP (Enterprise Resouces Planning) pode ser considerado um estágio mais avançado do MRP II, uma vez que engloba setores além daqueles ligados a manufatura, tais como distribuição física, custos, finanças, recursos humanos, entre outros, de uma forma integrada, com reflexos no desempenho global do sistema de PCP da empresa. O principal problema que encontramos na Tegma com o gerenciamento, foi a 22 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq falta de um software especializado para controlar os estoques. Sem ele, não há integração com informações extremamente importantes para se obter maior êxito no gerenciamento, assim como explica Severo. 4 Outros dados coletados na empresa Por meio de nossa pesquisa, observamos que, atualmente, a empresa trabalha com controle em Excel; são elaboradas planilhas com informações do fluxo para o gerenciamento. Elas são configuradas para atender a necessidade de cada cadeia de abastecimento. Isso exige uma dedicação maior dos analistas ou das pessoas envolvidas no gerenciamento do estoque; trabalhar com uma planilha para um controle refinado dos estoques é bem precário, porém a Tegma criou processos nesta área de planejamento para que sejam evitados problemas, e que tragam a possibilidade de melhorias. São estes processos que vamos aqui apresentar e que, atualmente, fazem com que o planejamento trabalhe de forma segura, adequada e com um bom retorno do cliente com seu gerenciamento. Os procedimentos de trabalho foram adquiridos com o coordenador da área. 4.1 Informações necessárias para o gerenciamento A informação primária é o MRP da fábrica, com as informações previstas no consumo dos materiais envolvidos. Este MRP deve conter um consumo com a informação refinada com consumo diariazado e com um mínimo de três semanas de visão futura. Todas as informações do fluxo atual e processos utilizados para o recebimento na fábrica, visibilidade do estoque com sensores e visibilidade via site, foram propostos pela Tegma NETVMI, bem como a política de estoque que deve ser considerado e a capacidade de armazenamento. 4.1.2 Condições iniciais para o gerenciamento Através das informações necessárias, repassada para Tegma teremos início do gerenciamento dos 16 SKUs. Será desenvolvido um controle e disponibilizada uma equipe 23 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq de planejamento da Tegma; terá um focal point: o Analista Emerson Silva dos Santos. Serão realizados através do MRP os cálculos para atender a necessidade de consumo da fábrica. A partir destes cálculos, serão enviados aos fornecedores as necessidades e pedidos de compras, de acordo com o Leadtime total acordado. Será enviada uma previsão de consumo, com várias semanas à frente, considerando um forecast para que o fornecedor tenha uma visão futura maior, assim evitando falta de material disponível para o atendimento da fábrica. Figura 1 - Tela do controle desenvolvido para o gerenciamento Óleo Mineral Semana Lever 45 Qui Estoque mínimo (t) 10,000 Cód. Prod. Seg Ter Qua Sex Sáb Dom Estoque máximo (t) 30,000 SIMULAÇÃO 220499 03/11/2014 04/11/2014 05/11/2014 06/11/2014 07/11/2014 08/11/2014 09/11/2014 22,900 1,590 22,000 1,590 21,500 1,590 19,910 1,590 18,319 1,590 16,729 1,060 15,669 0,530 Abertura de Estoque Consumo Estoque Pátio Descarga CAPACIDADE TANQUE - 25 TONS Lote Mínimo PROGRAMAÇÃO Abertura de Estoque Consumo (Semanal) Descarga Carregamento Leadtime/Pedido Qtde de veiculos Transit Time REALIZADO Abertura de Estoque Consumo Descarga Fechamento de Estoque CHECK Consumo Real (%) Alerta Vermelho 13,000 Alerta Amarelo 20,000 Alerta Verde 25,000 Fornecedor Contato Telefone Contato 13,0 ton 3 Dias 1 Dias - - - - - - - 22,900 1,590 - 22,000 1,590 - 21,500 1,590 - 19,910 1,590 - 18,319 1,590 - 16,729 1,060 - 15,669 0,530 - 22,900 1,590 22,000 1,590 21,500 1,590 19,910 1,590 18,319 1,590 16,729 1,060 15,669 0,530 21,310 20,410 19,910 18,319 16,729 15,669 15,139 1,060 0,530 0,900 -43,4% Observação: 0,500 -68,6% 1,590 0,0% 1,590 0,0% 1,590 0,0% Quimica Anastacio/ São Paulo Michele Conti / Vanessa Barbosa (11) 2133-6618 / 3474-0662 [email protected] Fonte: Tegma Call Off Vinhedo Após os pedidos serem confirmados será realizado o Follow up, um acompanhamento minucioso de carga a ser entregue, antecipando qualquer problema que venha a ocorrer para que se tenha um tempo hábil ou possibilidade de uma alternativa para evitar ruptura. 24 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq 4.2 Descrição das atividades 4.2.1 Recebimento do MRP Semanalmente, especificamente toda Quarta-feira até as 13h00min, o cliente envia por e-mail a o MRP referente próxima semana e com seis semanas à frente de visão do consumo. O MRP com a próxima semana diarizado é enviado toda quinta-feira até as 13h00min. 4.2.2 Divisão do MRP A equipe de planejamento da TEGMA separa o plano de produção (MRP) enviado pelo cliente com somente os SKUs que são de sua responsabilidade, os quais são analisados de acordo com o item 1.2, e seguem descritos/listados abaixo: Óleo Mineral Anfótero (Bentaina) Genapol DMDM Glicerina Unitol CSA Soda Quaternário TEA PPG ACH Hostapon LAS SLES Ácido Cítrico 4.2.3 Análise do MRP Após o recebimento do MRP, deve-se fazer uma análise criteriosa para verificar a 25 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq necessidade de abastecimento da fábrica do cliente, levando em conta os seguintes dados: Código do material Descrição do material Quantidade requerida Semana ou dia para abastecimento 4.2.4 Programar abastecimento Considerando a política de estoque informada pelo cliente, o planejamento da TEGMA lança os dados do MRP na Planilha de controle de estoques (Call off Vinhedo) e realiza a programação de abastecimento, considerando: Estoque de matéria-prima na cadeia (fornecedores e cliente) Origem e destino da carga Restrições nos horários de atendimento Capacidade de recebimento Disponibilidade de equipamentos na operação. 4.2.5 Fazer Double-check Antes de enviar a programação para os fornecedores, terminais e tráfego, deve-se fazer uma comparação dos dados lançados no Call off com os dados requeridos na MRP. Essa fase do processo visa encontrar erros que possam ter ocorridos na digitação dos dados inseridos as planilhas de Call off, ou até mesmo erros de fórmulas das planilhas; com isso, elimina-se a possibilidade de não atendimento à necessidade do cliente por conta da programação. É importante que o Double-check seja feito por outro analista e não pelo mesmo que fez a programação. 4.2.6 Enviar programação A programação deve ser enviada para os fornecedores do cliente, terminais e equipe de tráfego, informando a quantidade e a data do recebimento da matéria-prima. Para o tráfego é enviada a planilha de controle de programação, que deve ser utilizada para o 26 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq planejamento operacional conforme IT06. 02-Controle de operação de Transportes. Um resumo da programação de recebimento é enviado para o cliente, que assim saberá quais as movimentações futuras em sua fábrica. 4.2.7 Análise de consumo A fim de evitar problemas com a produção da fábrica, o planejamento da Tegma faz acompanhamento diário do consumo realizado, pois pode haver variações significativas que demandem alteração no programa de recebimento Inicial. 4.2.8 Envio do reprograma Após análise realizada do consumo, caso haja necessidade, o planejamento Tegma envia reprograma para o fornecedor do cliente informando as alterações necessárias. Um resumo da programação de recebimento com as alterações é enviado para o cliente assim no qual saberá quais as movimentações futuras em sua fábrica. 4.2.9 Acompanhamento do embarque Com base na (re) programação enviada, o planejamento faz contato com os fornecedores no dia programado para o embarque da matéria-prima a fim de garantir a entrega e abastecimento do cliente na data acordada. Em caso de algum problema, o planejamento da Tegma realiza uma análise do cenário e informa a área de planejamento do cliente. Se o problema acarretar em não atendimento ou atraso no abastecimento à fábrica do cliente, gera-se um relatório de OTIF, onde será contabilizado o que foi programado e o que foi atendido dentro do prazo e na quantidade solicitada. Os materiais com maiores volumes e criticidade serão transportados pela Tegma, assim o controle tornase mais refinado e com mais sinergia no fluxo. 4.2.10 Acompanhamento da entrega Levando-se em consideração o tempo estimado de trânsito da origem até o 27 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq destino, o planejamento da Tegma efetua o acompanhamento da entrega junto à equipe de apoio local (seja ela Tegma ou não). Em se percebendo algum desvio do programado, o planejamento da Tegma realiza uma análise do cenário e informa a área de planejamento do cliente. 4.2.11 Controle dos estoques Preocupada com a fatalidade de parar a produção do cliente a Tegma mantém um estoque de segurança para cada item conforme definido pelo cliente. É responsabilidade do analista de planejamento atualizar e acompanhar diariamente os níveis de estoque. Notando-se uma baixa no nível de estoque no Call off abaixo da política mínima permitida, de imediato a área de planejamento Tegma alerta a área de planejamento do cliente do risco eminente, informando-os as fornecedores a necessidade de se programar ou reprogramar o material. O alerta deve ser encaminha via e-mail à área de planejamento do cliente, com cópia ao coordenador de planejamento Tegma 4.2.12 Indicadores de desempenho A área de planejamento da Tegma fica responsável pela análise diária dos indicadores de desempenho das operações, buscando encontrar possíveis gargalos e melhorias no processo. O software utilizado para o monitoramento do estoque foi da empresa NETVMI; através de equipamentos instalados nos tanques, teremos o estoque atual online visível em computadores, celulares e tablets, com o histórico dos níveis e com avisos de recarga e críticos via SMS, como se vê na listagem, a seguir: 28 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq Figura 2 - Listagem dos tanques gerenciados Fonte: NETVMI (2014) Figura 3 - Histórico dos níveis dos tanques Fonte: NETVMI (2014) 29 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq Considerações Finais Buscou-se, nesta pesquisa, apresentar o trabalho realizado pela Tegma para o gerenciamento da fábrica do cliente em Vinhedo (interior de São Paulo), com o principal responsável do planejamento o Analista Emerson Santos e seu respectivo coordenador e gerente. A principal dificuldade identificada para o gerenciamento foi no fluxo de comunicação: até toda a operação conseguir centralizar as informações no planejamento da Tegma, ocorreram possíveis rupturas, pois algumas áreas envolvidas na operação sentiramse ameaçados com a terceirização do planejamento. Ter uma equipe especializada e um software de gerenciamento (MRP) em sinergia com o fluxo de abastecimento da fábrica nos trouxe o resultado esperado, uma vez que os objetivos são alcançados com os sistemas utilizados; com isso vimos que todas as nossas hipóteses iniciais foram confirmadas. Nossa primeira dúvida era saber qual a melhor solução para se gerenciar os estoques e vimos que a sinergia no fluxo que citamos como hipótese foi realmente uma solução muito boa. Nossa entrevista com o gestor trouxe a informação de que o item que é mais usado na fábrica, o SLES, faz parte do transporte da Tegma; com isso, ela tem o controle total e os riscos no controle dos estoques é mínimo para o cliente; a Tegma absorve os problemas e trata-os com a melhor solução; o cliente sente-se mais seguro e a operação funciona perfeitamente. O time dedicado da Tegma se tornou a chave para abrir as portas do gerenciamento com as informações bem detalhadas que são essenciais para o trabalho otimizado. Porém, uma possibilidade de solução e que atualmente não é feita pela Tegma é o uso de software. Apesar de existir um software para obter a leitura dos tanques do cliente, ainda é subutilizado, porque todo o seu gerenciamento é feito por Excel; o trabalho do analista é intenso e caso a Tegma venha perder este funcionário, ela pode ter uma queda brusca em seu trabalho, e o cliente pode sentir uma variação muito grande de atendimento. As melhorias propostas nas nossas hipóteses foram resultados de um estudo bibliográfico e analise da operação; acompanhamos o projeto implantado e iniciado em dezembro de 2013, que atualmente é exemplo para outras fábricas do cliente: a Tegma ganhou o gerenciamento de mais 25 SKUs nesta fábrica de Vinhedo e o gerenciamento de mais três fábricas do cliente. 30 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq O trabalhado exercido, conforme a proposta do estudo, aumentou o nível de informação para a alta cúpula do cliente. Todos os problemas que antes não tinham notoriedade foram surgindo e, informados pela equipe da Tegma, implicaram que o gerenciamento diminuiu as estadias no cliente e as rupturas de produção. Foi substituído um fornecedor, pois não cumpria a programação, descoberto com o indicador de OTIF e penalizado milhares de vezes por esse indicador. Referências bibliográficas BALLOU, Ronald H. Gerenciamento da cadeia de suprimento/logística empresarial. Porto Alegre: Bookman, 2006. BARANGER, P.; HUGUEL G. Gestão da Produção: Actores, técnicas e políticas. Edições Sílabo, 1994 DIAS, Marco Aurélio. Administração de Materiais: Princípios, Conceitos e Gestão. São Paulo: Atlas, 2008. GONÇALVES, Paulo Sérgio. Administração de Materiais. Rio de Janeiro: Elsevier, 2004. MARTINS, Petrônio G.; ALT, Paulo Renato C. Administração de Materiais e Recursos Patrimoniais. São Paulo: Saraiva, 2006. NETVMI. Listagens dos Tanques fábrica Vinhedo. Disponível em: <http://www.netvmi2.com.br/netvmi/controller.php?snippet=index >. Acesso em: 10 de outubro 2014. OHNO, T. O Sistema Toyota de Produção: além da produção de larga escala. Porto Alegre: Bookman, 1997. ROBERT, H. Hayes; DAVID, Upton; GARY, Pisano. Produção, Estratégia e Tecnologia. Porto Alegre: Bookman, 2005. RAMOS, R. Definições de cadeias de suprimentos. Disponível <http://www.infoescola.com/administracao_/definicoes-de-cadeia-de-suprimentos/>. Acessado em 02/10/2014 em SEVERO FILHO, João. Administração de Logística Integrada: administração, PCP e marketing. Rio de Janeiro: E-papers, 2006. 31 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq SHINGO, S. O Sistema Toyota de Produção. Porto Alegre: Bookman, 1996. TAKEY, F. M. Planejamento da produção e estoques em um fabricante de produtos alimentícios com demanda sazonal. Trabalho de conclusão de Curso (Especialização). Escola Politécnica da Universidade de São Paulo, 2004. TEGMA. O que fazemos/O que somos Disponível em: <http://www.tegma.com.br/>. Acesso em: 20 Outubro 2014. TUBINO, D. F. Manual de Planejamento e Controle da Produção. São Paulo: Atlas, 1997. 32 E-FACEQ: revista dos discentes da Faculdade Eça de Queirós, ISSN 2238-8605, Ano 4, número 6, agosto de 2015. http://www.faceq.edu.br/e-faceq

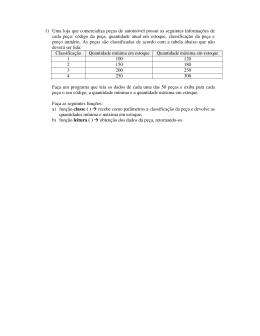

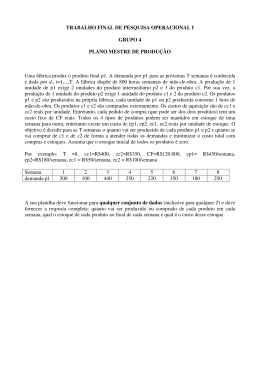

Download