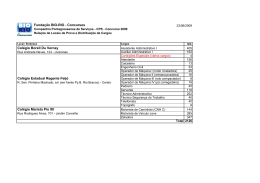

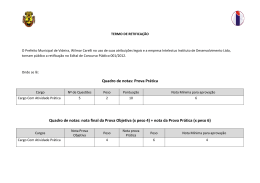

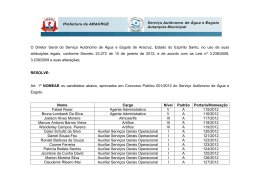

UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS LUIZ FABIANO DE SOUZA IMPLANTAÇÃO DA METODOLOGIA APQP NA ÁREA DE DESENVOLVIMENTO DE PRODUTOS DE UMA EMPRESA DE PLÁSTICOS JOINVILLE-SC 2010 1 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS LUIZ FABIANO DE SOUZA IMPLANTAÇÃO DA METODOLOGIA APQP NA ÁREA DE DESENVOLVIMENTO DE PRODUTOS DE UMA EMPRESA DE PLÁSTICOS Trabalho apresentado a Universidade do Estado de Santa Catarina como requisito para a obtenção do grau de Engenharia, no Curso de Graduação em Engenharia: Habilitação em Produção e Sistemas. Orientador: Evandro Bittencourt, Dr. JOINVILLE-SC 2010 2 LUIZ FABIANO DE SOUZA IMPLANTAÇÃO DA METODOLOGIA APQP NA ÁREA DE DESENVOLVIMENTO DE PRODUTOS DE UMA EMPRESA DE PLÁSTICOS Trabalho aprovado como requisito parcial para a obtenção do grau de Engenheira, no Curso de Graduação em Engenharia: Habilitação em Produção e Sistemas, da Universidade do Estado de Santa Catarina. Banca Examinadora Orientador: _____________________________________________________________ Prof. Evandro Bittencourt – Dr. UDESC – CCT Membro: _____________________________________________________________ Prof. Régis Kovacs Scalice – Dr. UDESC – CCT Membro: _____________________________________________________________ Prof. Lírio Nesi Filho – Dr. UDESC – CCT Joinville, 30 de novembro de 2010. 3 Dedico este trabalho a meus pais e amigos, que me incentivaram e compreenderam minha ausência em momentos importantes, durante esta realização. 4 AGRADECIMENTOS Agradeço primeiramente a meus pais, Nelson e Maria, pela estrutura disponibilizada para concretizar a realização deste curso. Aos amigos, que sempre me apoiaram e incentivaram, dentro e fora da universidade. Ao professor Evandro Bittencourt, pela orientação e conselhos, que contribuíram valiosamente para o desenvolvimento deste trabalho. A todas as pessoas que de alguma forma colaboraram para minha formação acadêmica. 5 Se não existe possibilidade de fracasso, então a vitória é insignificante. ROBERT H. SCHULLER 6 LUIZ FABIANO DE SOUZA IMPLANTAÇÃO DA METODOLOGIA APQP NA ÁREA DE DESENVOLVIMENTO DE PRODUTOS DE UMA EMPRESA DE PLÁSTICOS RESUMO O tema deste trabalho é apresentar a implantação da metodologia APQP na área de desenvolvimento de produtos de uma empresa do ramo de plásticos que está buscando a certificação ISO/TS 16949. Faz-se necessário durante o desenvolvimento de um produto, que este esteja em plena conformidade com as expectativas, requisitos e necessidades do cliente. Para os produtos relacionados a linha automotiva, é vital a ampla compreensão destes requisitos, além disso, há uma preocupação constante de atendimento aos prazos da montadora. Para atender a esta necessidade de compreensão e conhecimento dos requisitos do cliente por todos os envolvidos na organização durante um novo projeto, utiliza-se a metodologia APQP, que é um meio estruturado de desenvolver produtos, englobando desde a etapa de pesquisa de mercado, até lançamento do produto e resposta do cliente. Este trabalho apresenta a implantação da metodologia através de uma planilha eletrônica onde estão descritos todos os itens do manual APQP. Este trabalho também apresenta a utilização da metodologia implantada em um produto em desenvolvimento, onde foram verificados na prática os conceitos estudados. Através da implantação realizada conseguiu-se estruturar todas as etapas do desenvolvimento de produtos automotivos da empresa e apresentar ao final uma lista de benefícios conseguidos com a implantação, para a empresa e para o cliente. PALAVRAS-CHAVE: Desenvolvimento de Produtos. Linha Automotiva. Sistema de Qualidade. 7 LISTA DE FIGURAS Figura 01 – Ciclo de qualidade do produto.............................................................................. 23 Figura 02 – Cronograma de planejamento da qualidade do produto....................................... 24 Figura 03 – Equipe APQP....................................................................................................... 30 8 LISTA DE ABREVIATURAS APQP Advanced Product Quality Planning (Planejamento Avançado da Qualidade do Produto) CEP Controle Estatístico do Processo DFMEA Design Failure Modes and Effects Analysis (Análise de Modo e Efeito de Falha do Desenho) FMEA Failure Modes and Effect Analysis (Análise de Modo e Efeito de Falha) IATF International Automotive Task Force (Força Tarefa Automotiva Internacional) ISO/TS International Organization for Standardization / Technical Specification (Organização Internacional para Padronização / Especificação Técnica) MSA Measurement System Analysis (Análise do Sistema de Medição) PAPP Processo de Aprovação de Peça de Produção PDP Processo de Desenvolvimento de Produtos PFMEA Process Failure Mode and Effects Analysis (Análise de Modo e Efeito de Falha do Processo) 9 SUMÁRIO 1 INTRODUÇÃO.......................................................................................................... 11 2 FUNDAMENTAÇÃO TEÓRICA............................................................................. 15 2.1 GESTÃO DA QUALIDADE NOS SISTEMAS PRODUTIVOS............................... 15 2.2 SISTEMAS PRODUTIVOS........................................................................................ 15 2.2.1 Tipos de Sistemas de Produtivos.................................................................................. 16 2.3 SISTEMAS DA QUALIDADE................................................................................... 16 2.3.1 Padronização Global: ISO 9001................................................................................... 17 2.3.2 Sistema da Qualidade no Setor Automotivo: ISO/TS 16949....................................... 17 2.3.3 Relação entre o Sistema da Qualidade e a Metodologia APQP................................... 18 2.4 PROCESSO DE DESENVOLVIMENTO DE PRODUTOS...................................... 19 2.4.1 Definição de PDP......................................................................................................... 19 2.4.2 Características do PDP................................................................................................. 20 2.4.3 Tipos de PDP................................................................................................................ 21 2.4.4 PDP no setor Automotivo............................................................................................ 22 2.5 PLANEJAMENTO AVANÇADO DA QUALIDADE DO PRODUTO – APQP...... 22 2.5.1 Objetivo do APQP........................................................................................................ 23 3 METODOLOGIA DA PESQUISA .......................................................................... 28 4 APLICAÇÃO DA METODOLOGIA NA EMPRESA........................................... 29 4.1 A EMPRESA................................................................................................................ 29 4.1.1 Sistema Produtivo da Empresa Estudada..................................................................... 29 4.2 IMPLANTAÇÃO DA METODOLOGIA APQP........................................................ 30 5 DISCUSSÃO............................................................................................................... 37 5.1 BENEFÍCIOS DA IMPLANTAÇÃO DA METODOLOGIA PARA A EMPRESA................................................................................................................... 37 5.2 BENEFÍCIOS DA IMPLANTAÇÃO DA METODOLOGIA PARA O CLIENTE..................................................................................................................... 39 6 CONSIDERAÇÕES FINAIS.................................................................................... 40 7 REFERÊNCIAS BIBLIOGRÁFICAS..................................................................... 42 8 APÊNDICE................................................................................................................. 44 11 1 INTRODUÇÃO O crescente desenvolvimento industrial dos últimos anos associado às novas tecnologias da produção tem proporcionado um cenário de tendências à redução de custos, melhoria da qualidade e prazos de entrega menores como um requisito fundamental para sobrevivência no mercado, que está cada vez mais competitivo. Com o grande volume de negociações entre países e a invasão de produtos importados, levaram as organizações brasileiras a adaptarem-se às condições competitivas dos países desenvolvidos, tornando-as mais ágeis, tendo o investimento em novas tecnologias como uma necessidade, assim como a qualificação contínua de seu pessoal. Sempre atualizada com os padrões de qualidade mundiais, a indústria automotiva vem servindo como referência até para outros setores da indústria. Segundo Rosa (2004), as montadoras de veículos brasileiras na década de 90 tinham como exigência de seus fornecedores o sistema de qualidade ISO 9000, em seguida, passou a utilizar a QS-9000, principalmente por ser focado no setor. Com a evolução da QS-9000 criou-se a ISO/TS 16949 que atualmente vem se estabelecendo no Brasil e no mundo com a promessa de atender as normas dos sistemas de qualidade do setor. Tendo a inovação como um objetivo constante, a indústria automotiva também é referência no processo de desenvolvimento de produtos. Cada exigência técnica do novo produto, com todos os detalhes, deve ser devidamente informada aos fornecedores para que todas as possibilidades possam ser previstas no projeto do produto. O objetivo deste trabalho é descrever a implantação da metodologia de Planejamento Avançado da Qualidade do Produto em uma empresa de transformação de plásticos, na área de desenvolvimento de produtos, para atendimento de itens específicos da norma ISO/TS 16949. Este trabalho tem como tema a implantação da metodologia APQP na área de desenvolvimento de Produtos de uma empresa de plásticos para atendimento aos requisitos da ISO/TS 16949. Como limitação do tema, o trabalho será realizado em uma empresa transformadora de plásticos, na área de desenvolvimento de Produtos. Esta empresa recebe com frequência projetos de produtos (peças plásticas) que são componentes da linha automotiva e necessita cumprir os prazos apertados das montadoras. 12 Será realizada uma proposta de implantação da metodologia APQP, em conjunto com um estudo sobre os benefícios para a empresa de se obter um procedimento estruturado para o desenvolvimento de novos produtos de clientes da linha automotiva que facilita a identificação de irregularidades do projeto a fim de reduzir custos de alteração após o lançamento do veículo. Ao final será implantada a metodologia na empresa em um projeto de uma peça do Reservatório de água do radiador para caminhões onde serão analisados e discutidos a relação entre teoria e prática e demonstração dos resultados. Tem-se como problema do trabalho: Como fazer a implantação da metodologia APQP na área de desenvolvimento de produtos? Esse problema levanta os seguintes questionamentos: • quais os benefícios obtidos com a implantação da metodologia APQP, dentro da empresa? • quais os benefícios para o cliente? O objetivo geral é descrever a implantação da metodologia APQP na área de desenvolvimento de produtos de uma empresa de plásticos. Como objetivo específico, tem-se: Apresentar a definição teórica dos assuntos relacionados; Estudar a implantação da metodologia APQP; Listar os benefícios encontrados com a implantação da metodologia; Apresentar a implantação do método em um produto real. Como justificativa do trabalho, no momento atual da indústria de plásticos, no que diz respeito ao fornecimento as montadoras de veículos, a competitividade e disputa por novos negócios estão intensas. Com a crescente conscientização da qualidade, tornou-se indispensável a preocupação com qualidade em todos os elos da cadeia de suprimentos. Para a indústria automotiva, que contém uma cadeia complexa de fornecedores, um dos requisitos fundamentais para a conquista de projetos de fornecimento de peças é a certificação ISO/TS 16949. A ISO/TS 16949 é uma especificação técnica que atua em conjunto com a norma ISO 9001 e define requisitos e parâmetros específicos relacionados ao projeto e desenvolvimento, produção, entre outros, referentes a peças componentes da linha automotiva. 13 Para as empresas fornecedoras da cadeia automotiva, tornou-se uma obrigação possuir esta certificação, pois trata-se de um requisito inicial para novos desenvolvimentos. Alguns itens da ISO/TS 16949 estão relacionados ao atendimento dos requisitos dos clientes quanto ao desenvolvimento de projeto do produto e projeto de manufatura do mesmo, onde indica que a empresa deve identificar e utilizar ferramentas e técnicas aplicáveis para isto, ou seja, é preciso conhecer todos os requisitos do cliente sobre o produto, para que durante sua produção ou montagem no cliente não haja nenhum imprevisto. A metodologia APQP, que significa Planejamento Avançado da Qualidade do Produto, é fundamental para prever todas as necessidades do projeto do produto e do processo, bem como para delegar responsabilidades e impor prazos nas diversas etapas de um projeto e também estabelecer uma comunicação eficiente entre todos os setores envolvidos no processo, visando a redução ou eliminação de problemas com qualidade. O APQP é utilizado na área de desenvolvimento de produtos da empresa, área onde inicia o processo de orçamentação de materiais, peças e componentes. A área de desenvolvimento de produtos recebe do cliente os requisitos do produto como, por exemplo, normas técnicas da montadora, desenhos 2D com cotas preliminares ou um esboço 3D do produto e uma breve descrição de sua aplicação, e a partir disto o PDP delega aos responsáveis de cada área envolvida as atividades relacionadas ao cumprimento dos requisitos, estabelecendo prazos para cada atividade. O trabalho está estruturado em capítulos cujo conteúdo está descrito conforme abaixo: No primeiro capítulo é tratada a introdução do tema, objetivos, justificativa, entre outros para conhecimento do foco do trabalho. O segundo capítulo trata da fundamentação teórica, onde são descritos as bases para compreensão do trabalho. São vistos conceitos de sistemas de qualidade, sistemas produtivos, processo de desenvolvimento de produtos e sobre a metodologia APQP. No terceiro capítulo é apresentada a metodologia utilizada na obtenção dos dados e informações. No quarto capítulo é descrito a implantação da metodologia APQP na empresa, abordando aspectos práticos do setor plástico e características fundamentais para a satisfação do cliente e viabilização do projeto. No quinto capítulo estão é discutido os benefícios encontrados com a implantação do método, tanto para a empresa quanto para o cliente. 14 Os capítulos seguintes complementam e finalizam o trabalho. São as considerações finais, referências bibliográficas e apêndice. 15 2 FUNDAMENTAÇÃO TEÓRICA Este capítulo tem o objetivo de esclarecer teoricamente os assuntos pertinentes a implantação do método. 2.1 GESTÃO DA QUALIDADE NOS SISTEMAS PRODUTIVOS Segundo Carpinetti et al (2009), gestão da qualidade pode ser entendida como uma estratégia competitiva cujos objetivos principais são conquistar mercados e reduzir desperdícios. Somente empresas com qualidade demonstrada podem fazer parte da cadeia de suprimentos, como é o caso da indústria automotiva, da linha branca, entre outras. Segundo Young (1996) no setor automotivo, os sistemas de qualidade têm papel fundamental. Os requisitos e parâmetros de qualidade para produção interna e bens fornecidos sempre foram mais rigorosos para este segmento. A indústria automotiva é líder histórico na evolução em gestão da produtividade e qualidade. A padronização e busca pela melhoria contínua poderá ser alcançada com menor esforço pela cadeia de fornecimento através destas normas. 2.2 SISTEMAS PRODUTIVOS Conforme Ritzman e Krajewski (2004) Um sistema de produção consiste de entradas, processos, saídas e de fluxos de informações que interagem com os clientes internos e externos da organização. E fazem parte do sistema, por exemplo: recursos humanos (operários), capital e equipamentos, materiais e serviços, aluguel e energia. De acordo com Moreira (2009), sistema de produção é o conjunto de atividades e operações inter-relacionadas envolvidas na produção de bens ou serviços. Podem ser diferenciados de acordo com elementos fundamentais constituintes do mesmo, como tipos de insumos, processo de transformação, os produtos ou serviços e o subsistema de controle. 16 2.2.1 Tipos de Sistemas Produtivos É de grande utilidade a classificação dos sistemas produtivos pois dependendo do tipo pode-se utilizar uma determinada técnica de planejamento e gestão da produção para atender os níveis de eficiência do projeto. Segundo Moreira (2009), tradicionalmente, existem três grandes categorias: a) Sistemas de Produção Contínua: Neste sistema os produtos são padronizados e fluem de um posto de trabalho a outro em uma sequência prevista, apresentando inflexibilidade. Podem ser divididos em Produção em massa e Produção contínua. Produção em massa, para linhas de montagem de produtos variados com grau de diferenciação baixo, como por exemplo carros, geladeiras, fogões; Produção contínua, para processos contínuos como, por exemplo, a indústria química, papel, vidro, aço. Tendem a ser automatizados e padronizados, exigindo grande volume de produção para sua viabilização econômica. b) Sistema de Produção por Lotes: No sistema de produção por lotes, ao término da fabricação de um lote do produto, outros ocupam seu lugar nas máquinas. Geralmente apresenta flexibilidade na utilização de equipamentos, porém com baixo volume de produção em comparação com o sistema contínuo. Embora esse sistema proporcione uma facilidade para mudança de produtos ou volumes de produção nas máquinas, o tempo que se perde nas trocas de ferramentas acarreta uma relativa ineficiência. c) Sistema de Produção para Grandes Projetos: Este sistema consiste em um projeto de um produto único. Geralmente tem-se uma sequência de tarefas de longa duração, com pouca ou nenhuma repetitividade. São exemplos deste sistema a produção de navios, aviões e grandes estruturas. 2.3 SISTEMAS DA QUALIDADE Este item trata dos sistemas de qualidade envolvidos na empresa e na implantação do método, a ISO 9001 e a especificação técnica TS 16949. 17 2.3.1 Padronização Global: ISO 9001 Baseada em normas anteriores, especialmente a norma britânica BSI 5750, em 1987 surgiu a primeira edição da ISO 9000. Mais tarde em 1994 lançou a segunda edição, porém, por um período esta norma ainda sofria críticas da comunidade empresarial quanto a sua credibilidade. No ano de 2000 surgiu a terceira edição com o objetivo de tornar o sistema mais robusto, incorporando de maneira mais objetiva e concreta, vários princípios básicos de gestão da qualidade. Carpinetti et al (2009) Em 2008, a quarta edição foi lançada com algumas revisões objetivando uma melhor interpretação dos requisitos. Definido hoje como ISO 9001, é um sistema da qualidade tido como referência de boas práticas na gestão da qualidade. 2.3.2 Sistema da Qualidade no Setor Automotivo: ISO/TS 16949 A TS 16949 é uma especificação técnica desenvolvida por diversas organizações do setor automotivo dos países Estados Unidos, Itália, Alemanha e França, conhecida como IATF. Esta é uma evolução dos diferentes sistemas de qualidade utilizados pelos fabricantes de veículos. Os objetivos da TS 16949 são guiar a empresa, para o desenvolvimento de um sistema de gestão da qualidade que estimule a melhoria contínua, enfatizando a prevenção de defeitos, a redução da variação no processo e o desperdício na cadeia de fornecimento. Chrysler (2008) Juntamente com os requisitos aplicáveis do cliente, esta especificação técnica, em conjunto com a ISO 9001, define os requisitos do sistema de gestão da qualidade para o projeto, desenvolvimento e produção de produtos relacionados ao setor automotivo. 18 2.3.3 Relação entre o Sistema da Qualidade e a Metodologia APQP A especificação técnica ISO/TS 16949 possui alguns tópicos que exigem o atendimento aos requisitos do projeto e do cliente. Alguns podem ser citados resumidamente, como: Item 6.2.2.1: Este item informa que a organização deve assegurar que o pessoal com responsabilidade pelo projeto do produto é competente para atingir os requisitos de projeto. Atendido na Fase 0, com a elaboração da equipe multifuncional. Item 7.1.1: Informa que os requisitos e especificações técnicas dos produtos devem ser inclusos no planejamento de realização do produto. Atendido na Fase 2, nas especificações de engenharia. Item 7.2.1: A organização deve se atentar aos requisitos de: • Entrega e pós-entrega; • Requisitos não declarados pelo cliente, mas necessários para o uso especificado; • Requisitos estatutários e regulamentares; • Outros requisitos adicionais que a organização achar necessário, como por exemplo, a reciclagem do material, impacto ambiental. Atendido na Fase 1, com a pesquisa de mercado e plano de negócios. Item 7.2.2: A organização deve analisar criticamente os requisitos relacionados ao produto, antes de assumir o compromisso de fornecimento. Atendido na Fase 3, com o comprometimento da equipe quanto a viabilidade. Item 7.2.2.2: Trata da confirmação e documentação da viabilidade da manufatura dos produtos pretendidos. Atendido na Fase 3, com o comprometimento da equipe quanto a viabilidade. Item 7.3.1: A organização deve gerenciar as etapas do projeto e desenvolvimento, assegurando uma comunicação eficaz e a designação de responsabilidades a uma equipe multidisciplinar. Atendido na Fase 0, com a elaboração da equipe multifuncional e cronograma. Item 7.3.2: Manter registros das entradas referentes do projeto, como requisitos de funcionamento, regulamentares ou se há projetos semelhantes anteriores, características especiais, meta de qualidade, tempo de vida e outros requisitos essenciais do projeto. Atendido na Fase 1, com o benchmark, inputs do cliente e estudos de confiabilidade. 19 Entre outros que citam direta ou indiretamente requisitos que comprometam o planejamento da qualidade do produto como Itens 7.3.3, 7.3.4, 7.3.5, 7.3.6, 7.5.1.1, entre outros. 2.4 PROCESSO DE DESENVOLVIMENTO DE PRODUTOS Neste tópico serão apresentados a definição do Processo de desenvolvimento de produtos, suas características e tipos que caracterizam sua aplicação. 2.4.1 Definição de PDP Segundo Rozenfeld et al (2006), desenvolver produtos consiste em um conjunto de atividades por meio das quais busca-se, a partir das necessidades de mercado e das possibilidades e restrições tecnológicas, e considerando as estratégias competitivas e de produto da empresa, chegar as especificações do projeto de um produto e de seu processo de produção, para que a manufatura seja capaz de produzi-lo. Também segundo Rozenfeld et al (2006) o processo de desenvolvimento de produtos situa-se na interface entre a empresa e o mercado, cabendo a ele identificar, e até mesmo se antecipar, as necessidades do mercado e propor soluções que atendam a tais necessidades. Segundo Kaminski (2000), a observação das necessidades do mercado e convergência desta em produtos ou serviços viáveis financeiramente, envolvendo diversas áreas da organização para sua materialização, pode ser definida como processo de desenvolvimento de produtos, envolvendo desde o projeto de desenvolvimento do produto, fabricação, até a avaliação do produto pelo consumidor. O PDP possui tipos e características diferentes conforme a necessidade do mercado ou do produto. 20 2.4.2 Características do PDP As principais características do PDP segundo Rozenfeld et al (2006) são: • Elevado grau de incerteza e riscos das atividades e resultados; • Decisões importantes devem ser tomadas no início do processo, quando as incertezas são ainda maiores; • Dificuldade de mudar as decisões iniciais; • As atividades básicas seguem um ciclo iterativo do tipo: Projetar-Construir-TestarOtimizar; • Manipulação e geração de alto volume de informação; • As informações e atividades provem de diversas fontes e áreas da empresa e da cadeia de suprimentos; e • Multiplicidade de requisitos a serem atendidos pelo processo, considerando todas as fases do ciclo de vida do produto e seus clientes. Cada projeto pode apresentar problemas, dificuldades e históricos muito particulares, ou seja, a atividade de desenvolvimento não é uma atividade rotineira ao contrário de outras áreas como produção ou financeira. De uma forma global, Kaminski (2000) apresenta as seguintes características gerais como sendo parte integrante do processo de desenvolvimento de produtos, durante a execução do projeto: a) Necessidades: o produto é a resposta ou solução a uma necessidade; b) Exequibilidade física: Devem ser produto e processos fabricáveis, ou seja, capazes de serem produzidos; c) Viabilidade econômica: o produto apresenta um valor interessante de utilidade para o cliente e valor interessante financeiro para o fabricante; d) Otimização: o produto escolhido deve ser a melhor opção de solução dentre as disponíveis; e) Critério de projeto: a otimização deve ser feita através de um critério de equilíbrio de requisitos, como exigências e expectativas dos clientes, do fabricante. f) Subprojetos: No projeto de produtos, surgem novos problemas que necessitam de novas soluções, que são resolvidas com subprojetos. 21 g) Aumento da confiança: os conhecimentos absorvidos durante a execução do projeto tornam a equipe confiante no sucesso do produto. h) Custo da certeza: O custo destinado a obtenção de informações sobre o produto e projeto são proporcionais ao aumento da certeza sobre o sucesso do produto. Deve ser interrompido caso as informações indiquem fracasso. i) Apresentação: O projeto é uma apresentação de um produto ou processo, sendo apresentado em forma de desenho, protótipo ou outros. 2.4.3 Tipos de PDP Conforme Rozenfeld et al (2006) são diversos os critérios de classificação de projetos de desenvolvimento de produtos, sendo a mais comum e útil a baseada no grau de mudanças que o projeto representa em relação a projetos anteriores. Segue abaixo tipos de projetos existentes: Projetos Radicais (breakthrough): envolvem significativas mudanças no projeto do produto ou do processo existente, podendo criar uma nova família de produtos para a empresa, incorporando novas tecnologias e materiais, normalmente requerendo um processo de manufatura inovador. Projetos plataforma ou próxima geração: representam alterações significativas no produto e/ou processo sem a introdução de novas tecnologias ou materiais mas representando um novo sistema de soluções para o cliente, podendo representar uma próxima geração de um produto ou de uma família de produtos. Para funcionar como plataforma um projeto deve suportar toda uma geração de produto (ou de processo) e ter ligação com as gerações anteriores e posteriores. Projetos incrementais ou derivados: envolvem projetos que criam produtos e processos que são derivados, híbridos ou com pequenas modificações em relação aos projetos existentes. Esses projetos incluem redução de custo de um produto, inovações incrementais no produto ou processo, requerendo menos recursos pois partem de produtos ou processos existentes. Projetos follow-source (seguir a fonte): são projetos que chegam da matriz ou de outras empresas e que não requerem alterações significativas da unidade brasileira que irá adequar o projeto e produzir o produto. São realizadas atividades como adaptações à realidade local, 22 validação de processo e de equipamentos e ferramentas, a produção do lote piloto e o início da produção. Projetos de Pesquisa Avançada: Projeto menos comum, tem por objetivo criar conhecimento para projetos futuros. Normalmente são precursores do desenvolvimento comercial, não se tratando de um projeto de desenvolvimento de produto, mas sim, de pesquisa avançada. 2.4.4 PDP no Setor Automotivo O desenvolvimento de produtos no setor automotivo é uma competência fundamental para o sucesso de qualquer companhia voltada ao consumidor. No mercado hipercompetitivo atual, a excelência no PDP é um diferenciador estratégico mais importante que a capacidade de produção, pois existem mais oportunidades de vantagem competitiva no desenvolvimento de produto do que em qualquer outro departamento (MORGAN e LIKER, 2008). As montadoras recomendam e estimulam o uso de várias ferramentas para o desenvolvimento de projeto e melhoria continua, sendo uma dela o APQP. Deve-se considerar o processo de lançamento de um produto, dividido em duas partes principais, o planejamento antes do lançamento e a execução desse planejamento, culminando com a validação do produto e seu processo de manufatura (KAMINSKI, 2000). 2.5 PLANEJAMENTO AVANÇADO DA QUALIDADE DO PRODUTO - APQP Neste item será abordada a metodologia APQP, seus objetivos e benefícios, além de uma apresentação resumida de seu conteúdo. Diversos trabalhos acadêmicos já foram publicados relacionando a metodologia APQP. Como o trabalho de graduação de Vieira (2007), sobre a efetividade do APQP para prevenção de defeitos de qualidade no lançamento de novos produtos. O artigo de Gonzalez (1999), sobre estruturar o processo de desenvolvimento de produtos com o APQP da QS 9000. 23 2.5.1 Objetivo do APQP O APQP é um método estruturado para estabelecer as etapas necessárias para garantir que um produto satisfaça o cliente. Tem como meta a comunicação com todos os envolvidos para assegurar o cumprimento destes prazos (CHRYSLER, 2008). Alguns dos benefícios de sua aplicação são: • Direcionar os recursos para satisfazer os clientes; • Promover a identificação antecipada das alterações necessárias; • Evitar alterações de última hora; • Fornecer um produto de qualidade dentro do prazo a um custo reduzido. Segundo Yoshimura (2002), fazer adequações depois do lançamento de um produto implica em investimentos muito altos. Muitos destes custos são dificilmente recuperáveis, como por exemplo, a satisfação do cliente. A metodologia APQP tem como princípio o Ciclo de Planejamento de Qualidade, similarmente ao ciclo PDCA de Deming, a seguir ilustrado na Figura 01. Este ciclo acontece em forma de linha de tempo única, onde as saídas de uma fase servem como entrada para fase seguinte, iniciando com Planejamento (Plan) e terminando com avaliação e ação corretiva (act). Figura 01 - Ciclo de qualidade do produto Fonte: (CHRYSLER, 2008) 24 A metodologia APQP é a espinha dorsal de todo desenvolvimento de produto, e como mencionado, esta abrange todas as fases do produto, do planejamento à pós-venda, conforme figura 02. A metodologia APQP, conforme Chrysler (2008) é composta de 5 fases. Cada fase geram saídas (outputs) para a fase seguinte. 25 Fase 0 – Definição da Equipe Esta fase consiste em organizar a equipe que desenvolverá as atividades do método APQP. Objetivos pretendidos (outputs): • Organizar a equipe; • Definir a abrangência • Elaboração do Cronograma Fase 1 – Planejar e Definir o Programa Esta fase irá assegurar que as necessidades e expectativas do cliente sejam claramente compreendidas bem como a identificação preliminar do processo. Objetivos pretendidos (outputs): • Definição dos objetivos do projeto; • Estabelecer metas de confiabilidade e qualidade; • Lista preliminar de materiais; • Fluxograma preliminar do processo; • Lista preliminar de características especiais do produto e processo; • Plano de Garantia do Produto; • Suporte da Gerência. Fase 2 – Verificação do Projeto e Desenvolvimento do Produto Definidas as características e aspectos do projeto praticamente no formato definitivo. É onde são confeccionados protótipos para verificação e análise dos requisitos de engenharia, qualidade, custo, prazo entre outros. É realizada uma análise ampla e crítica nestes requisitos. Objetivos pretendidos (outputs): • Análise de modo e efeitos de falha de projeto; 26 • Projeto para manufaturabilidade e montagem; • Verificação do projeto; • Construção do protótipo; • Desenhos de engenharia; • Especificações de engenharia; • Especificações de material; • Alterações de desenhos e especificações; • Requisitos para novos equipamentos; • Características especiais do produto e processo; • Requisitos para Dispositivos de medição; • Comprometimento da equipe com a viabilidade. Fase 3 – Verificação do Processo e Desenvolvimento do Processo Verificar os aspectos principais quanto à produção e respectivos planos de controle para obtenção de produtos de qualidade, devendo assegurar o atendimento aos requisitos e necessidades do cliente. Objetivos pretendidos (outputs): • Padrões e especificações de embalagem; • Análise crítica do sistema de qualidade do produto/Processo; • Fluxograma do processo; • Layout das instalações; • Matriz de características; • Análise de modo e efeito de falha do processo; • Plano de controle de pré-lançamento; • Instruções do processo; • Plano de análise dos sistemas de medição; • Plano de estudo preliminar de capabilidade do processo; • Suporte da Gerência. 27 Fase 4 – Validação do Produto e do Processo Ao ser iniciada a produção piloto do produto a equipe deve assegurar que o plano de controle e o fluxograma de processo estejam sendo seguidos, atendendo aos requisitos do cliente. Particularidades adicionais devem ser identificadas para investigação e resolução antes da produção regular. Objetivos pretendidos (outputs): • Corrida piloto de produção; • Avaliação dos sistemas de medição; • Estudo preliminar de capabilidade do processo; • Aprovação de peça de produção; • Testes de validação da produção; • Avaliação da embalagem; • Plano de controle de produção; • Aprovação do planejamento da qualidade; • Suporte da Gerência. Fase 5 – Análise da Retroalimentação e Ação Corretiva Através dos dados da fase anterior, obtidos na corrida piloto, MAS e PAPP, a equipe deve concentrar seu foco em desenvolver técnicas a fim de diminuir a variação do processo. Objetivos pretendidos (outputs): • Variação reduzida; • Maior satisfação do cliente; • Entrega e assistência técnica aperfeiçoadas; • Uso efetivo das lições aprendidas/melhores práticas. 28 3 METODOLOGIA DA PESQUISA Neste capítulo, será explanado, conforme definição teórica, a característica da pesquisa e os meio utilizados para obtenção de informações. Durante a pesquisa de informações sobre os processos internos da organização foram utilizados documentos da empresa para análise da situação atual. Estes documentos como fichas de processo, modelos de FMEA utilizados, foram necessários para adaptação do método APQP aos processos internos da empresa. Para avaliar a melhor maneira de implantar o método, foi realizada uma pesquisa bibliográfica, documental e qualitativa descritiva. Conforme Rodrigues (2006), a Metodologia científica, consiste no estudo, através de métodos, técnicas e processos utilizados na investigação e solução de problemas, para o desenvolvimento de conhecimento científico. A pesquisa desenvolvida se caracteriza como qualitativa descritiva. De acordo com a definição de Marconi e Lakatos (2001), as pesquisas qualitativas descritivas consistem em investigações de pesquisa empírica cuja principal finalidade é a análise de características de fatos ou fenômenos, a avaliação de programas, ou o isolamento de variáveis, podendo utilizar métodos formais, que se aproximam dos métodos experimentais, com finalidade de fornecer dados para verificação de hipóteses. Foi utilizada a coleta de dados para análise dos procedimentos internos da empresa, como fichas de processo, orçamentos de produtos automotivos anteriores, formulários de processos, fichas de inspeção de qualidade, que serviram de base para adaptação do modelo APQP à indústria de plásticos. Utilizou-se nesta adaptação fichas de produtos, FMEA, entre outros, o que caracteriza a pesquisa documental, que também segundo Marconi e Lakatos (2001), comentam que as características da pesquisa documental é que a fonte de coleta de dados está restrita a documentos, escritos ou não, constituindo o que se denomina fontes primárias, podendo ser feitas no momento que o fato ocorre ou depois. Por ser uma pesquisa qualitativa, para compreensão e aprofundamento no tema, foi realizada uma pesquisa bibliográfica e como coleta de dados, a observação. Conforme cita Marconi e Lakatos (2001), que a pesquisa bibliográfica abrange toda a bibliografia já tornada pública em relação ao tema em estudo. A observação é uma técnica de coleta de dados para conseguir informações utilizando os sentidos na obtenção de determinados aspectos da realidade. Não consiste apenas em ver e ouvir, mas também em examinar fatos ou fenômenos que se deseja estudar. 29 4 APLICAÇÃO DA METODOLOGIA NA EMPRESA Este capítulo expõe informações sobre a empresa estudada e a implantação de todas as fases da metodologia. 4.1 A EMPRESA A empresa estudada está localizada na região sul do país, possui uma estrutura com 300 funcionários e seus processos produtivos são: Sopro, injeção, cromagem (galvanoplastia), e rotomoldagem de plásticos. Atualmente fornece cerca de 400 itens para a indústria automotiva. Seus principais clientes são montadoras de caminhões localizadas na cidade de São Bernardo do Campo, São Paulo. Atualmente a empresa não dispõe de um processo estruturado para atendimento aos novos projetos automotivos. Os projetos chegam na empresa e vão sendo atendidos conforme solicitação do cliente, sem um planejamento adequado para execução das atividades, o que vem acarretando atraso no cumprimento dos prazos estipulados pela montadora. 4.1.1 Sistema Produtivo da Empresa Estudada A empresa estudada apresenta, conforme definição de Moreira (2008), o sistema de produção por lotes, pois esta possui uma gama de produtos diferenciados que são produzidos em uma sequência estabelecida pelos departamentos comercial e PCP. Geralmente procura-se produzir a demanda de um mês informada pela montadora e estocada. As retiradas de materiais são feitas através de Kanban e o sistema de coleta é o Milk-run no decorrer do mês. Zacarelli (1979) cita este tipo de sistema de produção como intermitente, em que a manufatura repetitiva de lotes de produtos padronizados apresenta sempre as mesmas características de fluxo devido a tal padronização. 30 4.2 IMPLANTAÇÃO DA METODOLOGIA APQP A metodologia APQP estudada foi implantada na empresa, no produto RESERVATÓRIO DE ÁGUA DO RADIADOR, projeto que a empresa está desenvolvendo junto à montadora. Para obter de forma estruturada todos os requisitos do manual APQP, foi desenvolvida uma planilha eletrônica (Apêndice A) que abrange todos os itens do Planejamento Avançado da Qualidade do Produto. Desta forma, a troca de informações e acompanhamento dos dados ficam facilitados para os membros da equipe, que compartilham a mesma planilha através de um meio eletrônico. FASE 0: DEFINIÇÃO DA EQUIPE E CRONOGRAMA Primeiramente para dar início a abertura do processo APQP do produto a ser desenvolvido, determinou-se um responsável pelo projeto e uma equipe multifuncional. A equipe foi determinada com membros de áreas específicas da empresa, geralmente, são peças chaves as áreas de: Comercial/Vendas, Engenharia de produtos, Engenharia Industrial, Compras de Materiais. A figura 3, retirada da planilha APQP, demonstra os responsáveis e sua respectiva área. Figura 03 – Equipe APQP Fonte: pág.1 da Planilha APQP 25/05/2010 31 Com a determinação da equipe, foi feita uma análise nos requisitos de prazo da montadora e confeccionado o cronograma. (Vide página 2 do apêndice). Este cronograma identifica todas as etapas do processo APQP. Para cada processo está definido: um responsável e a quinzena do mês em que esta atividade deve ser concluída. As atividades mencionadas no cronograma são padrões extraídos do manual de aplicação da metodologia APQP, não sendo sua execução obrigatória caso o cliente já forneça as informações buscadas. Por exemplo, caso o cliente forneça a lista de materiais da fase 1, esta atividade pode ser eliminada. Nesta etapa é importante que a empresa faça uma análise quanto a viabilidade de atender aos prazos da montadora. Geralmente tem-se prazos muito curtos até o lançamento do produto e caso a empresa não consiga atender estas datas poderá sofrer multas de atraso no projeto. FASE 1: PLANEJAR E DEFINIR O PROGRAMA A fase 1 do projeto começa com um esboço genérico do produto. Nesta fase se busca conhecer o produto sua função e aplicação e alguns detalhes onde será analisada a viabilidade econômica. Grande parte das informações são fornecidas pelo cliente e as consideradas mais importantes para análise de viabilidade são: • Demanda (produção mensal ou anual); • Preço alvo unitário; • Produto similar, para compreensão do nível de complexidade do processo; • Capacidade de produção interna ou nova tecnologia. De posse destas informações, a empresa realiza um estudo de custos e envia a montadora uma proposta comercial de fornecimento, com preço e demais condições. É importante levar em consideração cada detalhe informado pelo cliente e ainda assim estar atento aos detalhes que não foram mencionados. No reservatório A112233, o cliente não informou sobre a necessidade de o material (Polipropileno) conter um aditivo contra raios ultra-violeta, que evita que os reservatórios fiquem amarelados quando expostos a 32 temperaturas maiores. A empresa informou o cliente que fez a alteração no projeto para inclusão do aditivo. Esta atenção aos detalhes evita que problemas apareçam durante ou após o lançamento do produto, aumentando assim o grau de satisfação do cliente. Sobre a viabilidade, foi estimada a produção horária de 30 pçs/hora que com a demanda de 600 pçs mês resulta em 20 horas de produção. A empresa toma por lote padrão considerando o mínimo de 10 horas de produção. Além disso, foi verificado que a empresa dispõe de capacidade produtiva e não necessita de investimentos para atendimento a demanda do cliente. O fluxograma preliminar do processo fica a cargo geralmente da engenharia industrial, que deve prever as operações padrões do produto. Ao final desta fase, é apresentada a conclusão ao gerente Comercial e de tecnologia, para que estes possam revisar todas as informações encontradas, tentar prever alguma que não foi descoberta para assim aprovar o projeto FASE 2: PROJETO E DESENVOLVIMENTO DO PRODUTO Nesta fase são definidos todos os requisitos de engenharia em seu detalhe, que envolve o DFMEA (FMEA de projeto), desenhos, especificações de material, ferramentas e dispositivos para produção e medição do sistema, entre outros. Como o projeto do reservatório já veio desenvolvido pelo cliente, muitas das atividades desta etapa não serão necessárias. Geralmente, as montadoras procuram desenvolver seus sub-componentes (de carros ou caminhões) e enviam aos potenciais fornecedores somente os desenhos e requisitos de engenharia. Mesmo que o projeto seja de responsabilidade do cliente, a empresa deve revisar todas as etapas e requisitos de engenharia mencionados a fim de identificar potenciais problemas. O projeto em que está inserido o Reservatório A112233 é o do sistema de refrigeração do caminhão, sendo o reservatório somente um componente do sistema. Não será possível para a empresa analisar todos os aspectos físicos e técnicos referentes ao produto em sua condição de trabalho no campo, porém a equipe APQP tentou enxergar além dos requisitos do cliente a fim de identificar anormalidades. 33 O projeto de manufatura, também repassado pelo cliente, foi analisado pela equipe. Uma melhoria foi identificada. No projeto da montadora constavam dois dispositivos de corte de aparas separados e a equipe sugeriu a adaptação da funções da faca em apenas um dispositivo. Os desenhos de engenharia foram enviados à equipe que procurou analisar criticamente os dados contidos neste. Foram identificados pontos de controle e feito um estudo sobre requisitos de medição. Juntamente com os desenhos, a equipe recebeu o manual de requisitos do cliente, que envolve requisitos de embalagem, metas de confiabilidade e qualidade,especificações gerais de engenharia entre outros. Todas estas entradas de informações devem ser compreendidas claramente pela equipe APQP, é nesta etapa em que o planejamento e desenvolvimento estão se solidificando. É a fase do produto em que os problemas devem ser descobertos. FASE 3: PROJETO E DESENVOLVIMENTO DO PROCESSO Ao iniciar esta etapa, a montadora já definiu qual fornecedor será pleiteado para produção do produto. Desta forma começam os preparativos para início de produção. Esta etapa foi desenvolvida para assegurar um sistema de manufatura efetivo, para atendimento dos requisitos, necessidades e expectativa do cliente. Para assegurar que a qualidade do produto Reservatório A112233 seja compreendida por todas as atividades do processo, foi realizada uma análise crítica do sistema da qualidade (página 8 do APQP). Nesta análise foram averiguados requisitos referentes a: • Pessoal qualificado; • Programas de treinamento; • Análise do CEP; • Instruções de Inspeção; • Procedimentos de controle de produtos recebidos; Além da análise para conhecer a capacidade técnica do sistema da qualidade da empresa, é necessário nesta etapa realizar uma análise também no lay-out das instalações para 34 atender as necessidades de espaço físico do produto. Foram verificadas as identificações dos locais de processo bem com as áreas demarcadas para acondicionamento de matérias-primas e produtos acabados. Iluminação do local também atendia o índice de luminância para inspeção. A empresa possui uma área de inspeção de qualidade dentro da fábrica voltada somente para produtos da linha automotiva. Os produtos são produzidos, acondicionados e transportados para esta área onde serão inspecionados pelo pessoal responsável. Procurando uma maneira de analisar o processo como um todo foi desenvolvido um fluxograma, contendo todas as atividades desde o recebimento da matéria-prima até a expedição do material para o cliente. Utilizado para enfatizar o impacto das atividades sobre o processo. Um PFMEA foi desenvolvido para o produto, visando antes da produção, analisar e revisar os processos para antecipar problemas em potencial e vislumbrar soluções. A maior incidência de potenciais de falha ocorreu no processo de transformação por sopro que pode apresentar maior variação. Após enviados os produtos protótipos foi realizado um plano de controle de prélançamento, onde estão descritos as medições dimensionais e testes de material e funcional do produto, antes que seja iniciada a produção em série do cliente. É importante ressaltar, que haja um compromisso com os fornecedores de matériasprimas em fornecer as resinas plásticas com as características técnicas solicitadas. O processo de transformação plástica exige que o material tenha fluidez, densidade, dureza, entre outras características que influenciarão diretamente na qualidade do produto. Geralmente tais requisitos de material são informados pelo cliente, desta forma a empresa deve criar um plano de controle para inspecionar os lotes de materiais recebidos. Atualmente a empresa desenvolve a análise nos sistemas de medição. Ela dispõe de um técnico laboratorista que está é responsável por inspecionar os equipamentos e dispositivos de medição. É importante que regularmente se efetue o MSA para assegurar que os pretendidos índices de linearidade, precisão, repetitividade e reprodutibilidade dos dispositivos estejam dentro do aceitável para garantir valores coerentes na execução da medição. 35 FASE 4: VALIDAÇÃO DO PRODUTO E DO PROCESSO Na validação do produto e do processo discute-se os aspectos principais relacionados a manufatura através do lote piloto ou corrida piloto de produção. Deve-se assegurar que o fluxograma de processo e os planos de controles estejam sendo seguidos, prestando-se muita atenção nos requisitos do cliente. Durante a corrida pilo de produção deve-se atentar aos dispositivos de monitoramento especificados no plano de controle e averiguar a efetividade destes em relação ao controle e medição dos requisitos de engenharia do produto. Com as primeiras amostras do reservatório A112233 prontas, foi elaborado o PAPP (Processo de Aprovação de Peça de Produção) e enviados ao cliente a fim de demonstrar que o processo de manufatura tem condições de produzir o produto solicitado. Geralmente a montadora recebe as amostras e as utiliza para testes, onde são verificados os requisitos de engenharia. Uma dica importante nesta etapa é evitar enviar a montadora peças com qualidade acima do que o processo é capaz de produzir a fim de causar uma boa impressão. Muitos fornecedores adotam esta prática para garantir o pleito do projeto e agradar o cliente. Isto pode evitar que correções sejam feitas nas ferramentas além de comprometerem-se a fornecer um nível de qualidade que o processo não conseguirá suportar. É essencial ser transparente nesta etapa para evitar que a montadora sofra problemas de abastecimentos no início da produção em série por não atendimento a qualidade. Cada montadora possui requisitos específicos referentes a capabilidade do processo. Os índices de PP, CP, PPK e CPK foram informados e seguidos. Por não possuir uma geometria complexa, o reservatório A112233 atingiu todas as metas de capabilidade rapidamente. No embarque das amostras, a equipe ficou atenta nas condições da embalagem. É importante evidenciar as condições da embalagem no momento de embarque e entrega. O produto pode ser danificado caso a embalagem seja frágil ou o transportador subcontratado não manuseie corretamente. Estes tipos de problemas podem ser facilmente evitados conhecendo-se os requisitos de embalagem do cliente, geralmente informado no “manual de embalagem” fornecido pela montadora, onde constam informações sobre acondionamento adequado, transporte, entre outros. 36 O membro da equipe responsável pela engenharia industrial desenvolveu um plano de controle de produção para o reservatório. Neste plano, estão descritas todas as etapas do processo desde a matéria-prima até a inspeção da peça acabada. É o documento mais importante para assegurar a qualidade do produto, desta forma, é essencial mantê-lo sempre atualizado e dispô-lo para conhecimento de todos os envolvidos. Todas estas etapas referentes a validação do produto e processo são analisadas criticamente pela gerencia da empresa. Este auxílio da gerência pode facilitar na tomada de alguma decisão pendente. FASE 5: RETROALIMENTAÇÃO, AVALIAÇÃO E AÇÃO CORRETIVA Através dos dados da fase anterior, obtidos na corrida piloto, MSA PAPP, a equipe deve concentrar seu foco em desenvolver técnicas de controle estatístico, a fim de diminuir a variação do processo. Cartas de controle foram utilizadas para monitorar o processo. Com estas ferramentas a equipe irá atuar em cima das causas especiais e comuns para diminuir a variação. Foi evidenciado durante a manufatura o índice de 6% de refugo, que foi considerado aceitável durante o processo de orçamentação e análise de viabilidade econômica. Analisando as causas destas perdas, foi constatado que boa parte dos refugos eram originados pela umidade da matéria-prima. Foi sugerido um pré-aquecimento desta antes do processamento, que reduziu para 3% o índice de refugo. Este exemplo serve para entendimento de que cartas de controle e outras técnicas de análise podem ser revertidas em benefícios, como redução de custos. Junto a planilha APQP desenvolvida, estão ao final campos para preenchimento referentes ao registro da: Variação Reduzida: onde serão mencionados os aprimoramentos do processo para redução da variação. Satisfação do cliente: para detalhadamento das atividades pós-envio do produto ou serviço, no estágio de adaptação ao cliente. Entrega e assistência técnica: problemas de campo ou na planta do cliente, referentes aos produtos com defeito terão suporte da empresa. 37 5 DISCUSSÃO Neste capítulo será listado os benefícios percebidos durante e após a implantação da metodologia. 5.1 BENEFÍCIOS DA IMPLANTAÇÃO DA METODOLOGIA PARA A EMPRESA Abaixo, listados os benefícios para a empresa: • Melhor comunicação entre os envolvidos: Todos os responsáveis por atividades mencionadas no cronograma possuíam acesso a tabela APQP, desta forma todos sabiam a situação atual do projeto e quem eram os responsáveis pelas atividades. Isto facilitava na tomada de decisão, quando uma atividade dependia do desempenho de outra. • Programação das atividades conforme prazos da montadora: Todos os prazos estipulados no cronograma foram analisados e estudados quanto a viabilidade de serem executados ou não. Todas as atividades foram programadas e a duração estimada era viável. Com este cronograma definido desde o início do projeto, estimulou a equipe a não atrasar nenhuma atividade, pois todos sabiam a data de início e término. • Definição de responsáveis por cada atividade: Ao definir um responsável, a equipe distribui as atividades de forma a não sobrecarregar nenhum membro e também atenta para que a atividade seja coerente com as atribuições do membro da equipe. Isto ocorre para assegurar que o responsável pela atividade tenha competências para prever e realizar a etapa do processo de maneira eficiente. • Organização das informações: A forma estruturada em que a metodologia APQP é apresentada conduz a um desenvolvimento do produto onde são estimuladas as etapas mais importantes do processo. A seqüência das atividades é programada para que a equipe consiga prever todas as situações inerentes do projeto, desde a matéria-prima, requisitos de mão-de-obra, instalações da fábrica. 38 • Ambiente propício à redução de custos do projeto: A equipe multifuncional APQP, por possuir membros de áreas específicas, tem ampla visão sobre o processo. Os brainstormings realizados pela equipe no projeto do reservatório A112233 evidenciaram muitas oportunidades de melhoria no processo, tanto ergonômicas quanto de retorno financeiro na redução de custos. Além disso, a equipe está envolvida com todo o cálculo de mão-de-obra, material e demais recursos necessários para manufatura, podendo assim canalizar os esforços da empresa de maneira adequada. • Abrangência e compreensão de todos os requisitos do cliente: Durante a execução e preenchimento da planilha APQP são realizados diversos questionamentos e checklists para verificar o atendimento dos requisitos do projeto. Este registro estruturado de questionamentos padroniza o planejamento de produtos, tendo nela importantes tópicos inerentes ao conhecimento do requisito do cliente. • Confiança do cliente no método APQP: A empresa pode apresentar ao cliente a planilha APQP, a fim de que este acompanhe o andamento das atividades no fornecedor. Este acompanhamento e a visão estruturada em que foram programadas as atividades transmitem ao cliente a confiança de que a empresa está seguindo um método conceituado de desenvolvimento de produtos. Um APQP bem realizado poder ser refletido em novos negócios, visto sua organização e atendimento aos requisitos do cliente • Histórico para projetos semelhantes futuros: As planilhas APQP utilizadas em projetos podem servir como fonte de informações para projetos futuros. Uma situação que normalmente acontece é desenvolver produtos semelhantes, porém para montadoras diferentes. No caso, o reservatório estudado no APQP deste trabalho, pode servir para o desenvolvimento de um próximo reservatório de água no futuro. Isto nos mostra novamente a importância de mantermos o registro das melhorias obtidas no processo da fase 5 do APQP, que podem servir também como melhorias para desenvolvimentos futuros. 39 5.2 BENEFÍCIOS DA IMPLANTAÇÃO DA METODOLOGIA PARA O CLIENTE Abaixo, benefícios para a montadora: • Alteração de projeto ainda na fase de planejamento: Grande parte das montadoras desenvolve o projeto das peças componentes do veículo, porém, os engenheiros do produto muitas vezes não são especialistas no processo de transformação da peça. No caso do plástico, existem diversos fatores a serem considerados no projeto da peça, como: temperatura de transformação, tipo de material, necessidade de gabarito para resfriamento, espessura de parede, não se limitando somente ao produto, mas também as ferramentas de manufatura, moldes, gabaritos de teste, entre outros. Caso o engenheiro de produto não leve em consideração algum fator crítico do processo, pode inviabilizar toda uma produção. Ao realizar o APQP, a empresa torna-se parte do desenvolvimento do produto, isto a atribui com a responsabilidade de prever tais necessidades de alteração de projeto e informar o cliente ainda na fase de planejamento. • Informações estruturadas e nos prazos programados: As montadoras são rígidas nos prazos estipulados. O prazo de lançamento de um veículo é um compromisso importante que deve ser respeitado. A metodologia APQP auxilia o cliente no acompanhamento do projeto, além de ser uma fonte de informações para a própria montadora. O atendimento aos requisitos de prazo está aliado a capacidade da equipe em analisar o tempo previsto de cada atividade e prever todos os eventuais problemas e atrasos durante o desenvolvimento. A análise crítica do cronograma servirá positivamente para a montadora, que assumirá o prazo de lançamento do veículo com o mercado. 40 6 CONSIDERAÇÕES FINAIS Durante a realização deste trabalho, verificou-se que as empresas que trabalham com projetos de peças automotivas têm uma demanda de informações imensas. Mesmo o projeto sendo desenvolvido totalmente pela montadora, é fundamental considerar todas as informações para as adequações do processo. E percebeu-se a necessidade de um método estruturado para organização destas informações que esteja de fácil acesso a todos os envolvidos e que abranja todas as fases do desenvolvimento. Parte desta preocupação no desenvolvimento deve-se ao fato de a manufatura de componentes automotivos estar associada a produção em série, o que requer um planejamento rigoroso do produto e do processo para viabilizar o negócio em termos de custos, qualidade e prazos de entrega. Buscou-se nesta implantação, através da metodologia APQP, atender a todos os requisitos da norma ISO/TS 16949. Após o término da implantação da metodologia APQP, no mês de junho de 2010, a empresa foi auditada pelo organismo certificador, responsável por certificar o sistema da qualidade das indústrias. Uma das etapas da auditoria é a verificação do atendimento aos requisitos do produto e do cliente. Foi apresentado ao auditor o APQP do reservatório A112233, onde este acompanhou todos as fases do projeto através da planilha APQP. Não houveram não-conformidades e no mês seguinte, julho, a empresa foi certificada ISO/TS 16949. Ao final da implantação da metodologia, no reservatório A112233, foi verificados os benefícios conseguidos com esta metodologia. Um dos benefícios citados foi o de alteração do produto ainda na fase de projeto, que em termos de custos deve ser considerado o mais importante pois alterações de produto ou projeto após o lançamento do veículo podem gerar recalls, afetando significativamente os custos de reparo, como também afetando a credibilidade da montadora perante os consumidores. Outro ganho obtido foi a estruturação das informações. Cada novo desenvolvimento terá, para cada produto, uma planilha APQP, que ficará arquivada digitalmente, podendo ser uma fonte de informação para consulta em novos desenvolvimentos similares. O fato de ter informações técnicas de um determinado tipo de produto pode economizar consideravelmente o tempo de desenvolvimento, que para a indústria automotiva, será de grande ajuda, aumentado o grau de satisfação com a montadora, em um projeto finalizado antes do prazo. 41 O fornecimento para a indústria automotiva tem sido visto no mercado como um grande desafio. Além de exigir níveis de qualidade superiores, a cobrança é intensa na redução de custos e melhoria contínua, porém, todos estes desafios são recompensados com a demanda constante, devido a produção seriada da montadora. A rigorosidade do sistema da qualidade no setor automotivo reflete positivamente no desempenho da organização. As melhorias conseguidas no processo da organização influenciam também a manufatura de produtos de outros mercados, pois compartilham dos mesmos processos. Todo este esforço focado no atendimento aos requisitos da indústria automotiva, e o fato de ser fornecedor de uma montadora de veículos tem sido visto com grande orgulho pelas organizações e um referencial de qualidade e padronização para o mercado. Sugere-se para trabalhos futuros com este tema, a medição das reduções de custo obtidas com projetos estruturados com a metodologia APQP. Para enfatizar a importância da aplicação deste método, é importante ter-se uma idéia do valor financeiro economizado com a redução de custo e fazer um comparativo com projetos que não estão estruturados com a metodologia. 42 7 REFERÊNCIAS BIBLIOGRÁFICAS CARPINETTI, Luiz C.R. et al. Gestão da Qualidade ISO 9001:2008: princípios e requisitos. 2 ed. São Paulo: Atlas, 2009. CHRYSLER CORPORATION; FORD MOTOR COMPANY; GENERAL MOTORS CORPORATION. Planejamento Avançado da Qualidade do Produto (APQP) e Plano de Controle Manual de referência. 2 ed. Michigan: AIAG, 2008. INTERNATIONAL ORGANIZATION FOR STANDARDIZATION. ISO/TS 16949: Quality management systems - Particular requirements for the application of ISO 9001:2008 for automotive production and relevant service part organizations. 3ed Geneve: ISO/IEC, 2009. KAMINSKI, Paulo Carlos. Desenvolvendo produtos com planejamento, criatividade e qualidade. Rio de Janeiro: Livros Técnicos e Científicos, 2000. GONZALEZ, João C. S. Estruturando o processo de desenvolvimento do produto através da APQP da QS 9000. Disponível em <http://www.abepro.org.br/biblioteca/ENEGEP1999_A0249.PDF>. Acesso em 25 nov. 2010 MARCONI, Marina de Andrade, LAKATUS Eva Maria. Técnicas de Pesquisa. São Paulo: Atlas, 2001. MOREIRA, Daniel A. Administração da Produção e Operações. 2 ed. rev. e ampl. São Paulo: Cengage Learning, 2009. MORGAN, J.M.; LIKER, J.K. Sistema Toyota de desenvolvimento de produtos: integrando pessoas, processos e tecnologia. Porto Alegre: Bookman, 2008. RITZMAN, Larry P; KRAJEWSKI, Lee J. Administração da produção e operações. São Paulo: Pearson Education: Prentice Hall, 2004. RODRIGUES, A. J. Metodologia Científica. São Paulo: Avercamp,2006. 43 ROSA, C. B. Proposta de homologação de produtos para a linha automotiva. Disponível em <http://www.automotiva-poliusp.org.br/mest/banc/pdf/ciro_rosa.pdf> Acesso em 10 ago. 2010. ROZENFELD, H. et al. Gestão de Desenvolvimento de Produtos: uma referência para a melhoria do processo. São Paulo: Saraiva, 2006 VIEIRA, Vitor M. G. A efetividade do planejamento avançado da qualidade do produto como ferramenta para prevenção de defeitos de qualidade inicial no lançamento de novos produtos. Disponível em <http://www.automotiva-poliusp.org.br/mest/banc/pdf/vitor_vieira.pdf> Acesso em 25 nov. 2010. YOSHIMURA, T. Mizenboushi method: how to prevent a problem before it occurs. Juse Press Ltd., 2002. YOUNG, L. H. Detroit rolls out new quality mandates. Business Today, 1996 ZACARELLI, Sérgio Baptista. Programação e Controle da Produção. 5. ed. São Paulo: Pioneira, 1979. 44 8 APÊNDICE APÊNDICE A – PLANILHA APQP: RESERVATÓRIO A112233 PÁG. 01-19 - EMPRESA TRANSFORMADORA DE PLÁSTICOS S/A APQP - PLANEJAMENTO AVANÇADO DA QUALIDADE DO PRODUTO PROJETO: VEÍCULO X 2011 PRODUTO: CÓD. CLIENTE: RESERVATÓRIO DE ÁGUA A112233 INÍCIO DO PROJETO: PRAZO FINAL: 01/02/2010 31/10/2010 EQUIPE APQP Área Engenharia de Produtos Engenharia Industrial Engenharia Industrial Qualidade Comercial Compras ÍNDICE CRONOGRAMA FASE 1 FASE 2 FASE 3 FLUXO PROCESSO PFMEA PLANO DE CONTROLE FASE 4 FORMULARIO DE APROVAÇÃO FASE 5 Nome Cleber Tiago Cláudio César Luiz (Responsável) Cristiano PÁG. 2 4 6 8 10 11 14 15 16 17 PÁG. 02-19 APQP - PLANEJAMENTO AVANÇADO DA QUALIDADE DO PRODUTO FASE 1 - Planejamento Peça/Código: Reserv. A112233 Cliente: MONTADORA SBC Proj. Manuf. e Montagem Verificação do Projeto Análise Crítica de Projeto Dt Inicial: 02/10 Dt Final: 11/10 Revisão: 0 Mês: fev/10 mar/10 abr/10 mai/10 jun/10 jul/10 ago/10 set/10 Quinzena do mês: 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° Plano de Negócio, Análise Crítica P R e Orçamentos Metas de Confiabilidade e de P R Qualidade P Lista Preliminar de Materiais R P Fluxograma Preliminar do Processo R Lista Preliminar de Característ. P Esp. De Prod/Processo R P Plano de Garantia do Produto R Análise de Modo de Falha de Projeto (DFMEA) FASE 2 - Projeto e Desenvolvimento de Produto Descrição: Reservatório Telefone: (xx) nnnn-nnnn Desenho: A112233 Contato: Eng° Francisco out/10 nov/10 1° 2° 1° 2° dez/10 1° 2° Resp. Luiz César Cleber Tiago Cláudio César P R P R P R P R Contrução de Protótipo - Plano de P Controle R Desenhos de Engenharia Especificações da Engenharia Especificações de Material P R Projeto Desenvolvido pelo Cliente P R P R Alterações de Desenhos e Especificações P Requisitos para novos equip., Ferramental e Instalações P Características especiais do Produto e do Processo P Requisitos para meios de medições/equip. de teste P R R R R fev/10 mar/10 abr/10 mai/10 jun/10 jul/10 ago/10 set/10 out/10 nov/10 dez/10 Resp. 1° P R Análise Crítica do Sistema da P Qualidade Produto/Processo R P Fluxograma do Processo R P Layout das Instalações R P Matriz de Características R Análise de Modo e Efeito de Falha P do Processo (PFMEA) R P Plano de Controle de PréLançamento R P Instruções do Processo R Plano de Análise dos Sistemas de P R Medição FASE 3 - Projeto e Desenvolvimento do Processo Padrões de Embalagem Especificações de Embalagem P R 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° Tiago César Tiago Cláudio Cleber Tiago César Tiago César Cleber fev/10 mar/10 abr/10 mai/10 jun/10 jul/10 ago/10 set/10 out/10 nov/10 dez/10 Resp. FASE 5 - Análise e Retroal. FASE 4 - Validação do Produto e do Processo e Ação Corretiva PÁG. 03-19 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° 2° 1° P R P Avaliação de Sistema de Medição R P Aprovação de Peça de Produção R P Testes de Validação da Produção R P Avaliação de Embalagem R P Plano de Controle da Produção R Cláudio Corrida Piloto de Produção Aprovação do Planejamento da Qualidade Variação Reduzida Satisfação do Cliente 2° César Tiago Cláudio Tiago Cláudio P R P R P R P Cleber César Luiz Luiz Entrega e Assistência Técnica R Planejado Realizado Aprovação: PÁG. 04-19 1.1 - CLIENTE 1 - PLANEJAR E DEFINIR PROGRAMA (pesquisa de Mercado,informações históricas de garantia e qualidade, experiênca da equipe) Objetivo do Projeto: RESERVATÓRIO DE AGUA DO RADIADOR Descrição da peça: RESERVATÓRIO DE ÁGUA A112233 Aplicação: Montada na parte frontal do caminhão, no sistema de arrefecimento do radiador. Modelo de veículo: xxx. Dados Técnicos: Material deve ser polipropileno para sopro, cor natural. Produto ficará exposto a temperatura variando de 20~80°C TESTES: Tipo de Testes Análise Química: Tração: Elasticidade Outros: ( ) ( x ) ( x ) ( x ) Dureza: Qual: Dimensional 1.2 PLANO DE NEGÓCIO / ESTRATÉGIAS DE "MARKETING" Tempo de Produção: Aproximadamente 5 anos. Quantidade aproximada peças/mês: 600 Investimento Necessário: Não. Concorrentes: xxx Produto Similar: ( x ) Sim ( ) Não Preço alvo (target cost): xxx 1.3 BENCHMARKING (dados de "benchmark" do produto e processo) Produto similar já fornecido pela empresa? Sim, item 4040 Dados sobre o produto da concorrência: Design das abas de fixação do Reservatório apresentam um entalhe. 1.4 PREMISSAS DO PRODUTO/PROCESSO Irregularidade da espessura de parede (não uniforme), processo de sopro não permite estabilidade 100%. 1.5 ESTUDO DE CONFIABILIDADE DO PRODUTO Qual a vida útil estimada do produto? Nas condições informadas, 8 anos 1.6 INFORMAÇÕES ADICIONAIS DO CLIENTE Identificar todos os lotes com mês/ano (rastreabilidade). 1.7 LISTA PRELIMINAR DE MATERIAIS Polipropileno (PP) Fornecedor: xxx. 1.8 FLUXOGRAMA PRELIMINAR DO PROCESSO Vide anexo. ( ) PÁG. 05-19 1.9 LISTA PRELIMINAR DE CARACTERÍSTICAS ESPECIAIS DO PRODUTO Não informado. 1.10 PLANO DE GARANTIA DO PRODUTO Requisito do Cliente: 150 PPM Requisito do Programa: PPM ( Não requerido pelo cliente) Durabilidade: Anos ( Desconhecida) O Projeto exige alguma nova tecnologia? Não. O projeto exige algum tipo de material especial? Não. Existe alguma embalagem já definida para o transporte do produto? Grade metálica. 1.11 SUPORTE DA GERÊNCIA Carlos - Gerente de Tecnologia Aprovação: PÁG. 06-19 2 - Projeto e Desenvolvimento de Produto 2.1 ANÁLISE DE MODO DE FALHA DE PROJETO (DFMEA) Cliente forneceu FMEA do projeto? Não. 2.2 CONSTRUÇÃO DO PROTÓTIPO - PLANO DE CONTROLE Quantidade de protótipos: Não solicitado. 2.3 DESENHOS DA ENGENHARIA (Incluindo dados matemáticos) Cliente enviou desenho 3D e 2D. 2.4 ESPECIFICAÇÕES DA ENGENHARIA CONFORME ESPECIFICADO NOS DESENHOS 2D 2.5 ESPECIFICAÇÕES DE MATERIAL POLIPROPILENO (CONFORME DESENHO) OBS.: NÃO SOLICITADO 2.6 ALTERAÇÕES DE DESENHO E ESPECIFICAÇÕES Data: XX Alteração XX Visto XX Nome XX 2.7 REQUISITOS PARA NOVOS EQUIPAMENTOS FERRAMENTAL E INSTALAÇÕES N 1 2 3 4 Descrição O projeto de ferramentas e equipamentos foram previstos para que o sistema seja flexível O projeto de ferramentas e equipamentos foi previsto para troca rápida. O projeto de ferramentas e equipamentos foi previsto para prova de erros? Há necessidade de novos equipamentos para a produção? Sim Não X X X X 5 Há necessidade de novas ferramentas? X 6 Há necessidade de novos equipamentos de testes e instrumentos de medição? X 7 Foi completado um plano de manutenção preventiva para os equipamentos e ferramental? X 8 As instruções de instalação para novos equipamentos e ferramental estão completas e são compreensíveis? As características de processo que afetam as características especiais do produto foram identificadas? O equipamento de manufatura possui capacidade suficiente para absorver os volumes estimados para produção? X 9 10 Comentários X X Não-Uniformidade de parde aceita pelo cliente. Tolerância +/0,5mm PÁG. 07-19 2.8 CARACTERÍSTICAS DO PRODUTO E DO PROCESSO Característica do Plano de Controle Descrição / Comentários Nº 1 Espessura de parede 2 Diametro do bocal 3 Encaixe Especificações / Tolerância 3 +/- 0,5mm 16 +/- 0,5mm encaixe 4 furações 4 Teste Estanqueidade 6 bar 5 Instrumentos Controle Paquímetro Paquímetro Gabarito de teste B112233 dispositivo de teste C112233 2.9 COMPROMETIMENTO DA EQUIPE COM A VIABILIDADE E SUPORTE DA GERÊNCIA Considerações sobre viabilidade: projeto viável, visto gerência Sim X X X X X X X X X x x x x Conclusão: X X Aprovação Não Consideração O produto está adequadamente definido (requisito de aplicação, etc) para habilitar a avaliação da viabilidade? Obs.: As especificações de desempenho de engenharia podem ser atendidas, como descritas? Obs.: O produto pode ser manufaturado de acordo com as tolerâncias especificadas no desenho? Obs.: O produto pode ser manufaturado com Cpk´s que atendam às especificações? Obs.: Existe capacidade adequada para a fabricação do Produto. Obs.: O projeto permite o uso de técnica de manuseio de material eficiente? Obs.: O produto pode ser manufaturando sem incorrer em inesperado: Custo de equipamentos de transformação? Custos de ferramental? Métodos de manufatura alternativos? Obs.: É necessário controle estatístico do processo para o produto? Obs.: Produto sem características críticas. O controle estatístico de processo está sendo atualmente utilizado em produtos similares? Obs.: Onde for utilizado o controle estatístico de processo em produtos similares: Os processos estão sob controle e estáveis? Os CPK´s são maiores que 1,33? O produto pode ser produzido conforme especificado, sem restrições. Revisão do projeto requerida para a manufatura do produto dentro dos requisitos especificados. PÁG. 08-19 3- Projeto e Desenvolvimento do Processo 3.1 PADRÕES DE EMBALAGEM Grade metálica, 150 pçs por grade. 3.2 ANÁLISE CRÍTICA DO SISTEMA DA QUALIDADE DO PRODUTO / PROCESSO N Descrição Quem será o contato da qualidade com o cliente? Pessoa César 2 Quem será o contato da qualidade com seus fornecedores? 3 Existe pessoal suficiente identificado para cobrir: 3.1 Requisito do plano de controle? 3.2 Inspeção dimensional? 3.3 Testes de desempenho de engenharia? 3.4 Análise de soluções de problemas? 4 Existe um programa de treinamento documentado que: 4.1 Inclua todos os funcionários? 4.2 Descreva aqueles que foram treinados? 4.3 Forneça uma programação de treinamento? 5 Foi completado treinamento para: 5.1 Controle estatístico de processo? 5.2 Estudos de capabilidade? 5.3 Solução de problemas? 5.4 Prova de erros? Cada operação de processo é dotada de instruções de 5.5 processo ligado com o plano de controle? Instruções trabalho para o operador estão disponíveis para 5.6 cada operação? 6 As instruções de inspeção incluem: Especificações de desempenho de engenharia facilmente 6.1 compreendidas? 6.2 Frequência de testes? 6.3 Tamanho da amostras? 6.4 Plano de reação? 6.5 Documentação? 7 - As instruções visuais são: Cristiano Sim Não x x x x 1 Fone xxx xxx Comentário x x x x x x x x x x x x x x 7.1 7.2 7.3 Facilmente compreendidas? Aprovados? O plano de controle prevê Plano de Reação? x x x 7.4 Formulários / registros estão disponíveis para que o pessoal adequado registre os resultados de inspeção? x Treinamento realizado in loco através dos inspetores e líderes. As instalações e equipamentos de inspeção são adequados para proporcionar uma inspeção dimensional inicial e contínua em todos os detalhes e componentes? x 8 Existe algum procedimento para o controle de recebimento de produtos que identifica: Característica a serem inspecionadas? x 8.1 Frequência de inspeção? x 8.2 Tamanho das amostras? x 8.3 Local designado para o produto aprovado x 8.4 Disposição de produtos não-conforme? x 8.5 Existe algum procedimento para identificar, segregar e 8.6 controlar produtos não conforme para evitar a sua entrega no x cliente? 7.5 PÁG. 09-19 Disposição para retrabalho está descrita no registro de retrabalho. 8.7 8.8 8.9 8.10 Estão disponíveis procedimentos de retrabalho? x Existe um sistema adequado e rastreabilidade e lotes? Foram planejadas e implantadas auditorias periódicas de produto acabado? O cliente aprovou a especificação da embalagem? x x x 3.3 FLUXOGRAMA DO PROCESSO Anexo. 3.4 LAYOUT DAS INSTALAÇÕES N 1 Descrição As instalações identificam todos os processos requeridos e pontos de inspeção? 2 Foram claramente marcadas as áreas para todos os materiais, ferramentas e equipamentos para cada operação considerada? 3 4 4.1 4.2 5 6 6.1 6.2 6.3 6.4 Sim Não Comentários x x Foi reservado espaço suficiente pára todos os equipamentos? As áreas de processo e inspeção sâo: De tamanho adequado? Corretamente iluminadas? As áreas de inspeção contêm equipamentos e arquivos necessários? São adequadas: Áreas de retenção? x x x x x Os pontos de inspeção estão logicamente localizados para evitar a entrega de produtos não conformes? Foram providenciadas instalações para auditoria final? Os controle são adequados para evitar o movimento de material de entrada fora do conformidade para estocagem ou ponto de utilização? x x x 3.6 ANÁLISE DE MODO E EFEITO DE FALHA DO PROCESSO (PFMEA) Anexo 3.7 PLANO DE CONTROLE DE PRÉ-LANÇAMENTO Anexo plano de produção. 3.8 INSTRUÇÃO DE PROCESSO Há necessidade de nova instruções de trabalho? Sim Responsável: Engenharia de produtos / Engenharia Industrial 3.9 PLANO DE ANÁLISE DOS SISTEMAS DE MEDIÇÃO N 1 2 3 Descrição Os instrumentos estão calibrados? Há necessidade de novo estudo de MSA. O treinamento de pessoal está concluído? Sim X X X Não Comentários Realizar estudo de MSA. Resp.: Augusto 3.10 PLANO DE ESTUDO PRELIMINAR DA CAPACIDADE DO PROCESSO Projeto sem característica crítica. 3.11 SUPORTE DA GERÊNCIA Comentários: Aprovação: PÁG. 10-19 FLUXO DO PROCESSO Cliente Número do Desenho MONTADORA SBC Nome da Peça Número da Peça RESERVATÓRIO DE ÁGUA Início/Fim Símbolo Operação Revisão /Data desenho. A112233 A112233 Operação e Inspeção Estocagem Data 00/2010 Aprovado por 20/03/2010 Tiago 00 Inspeção Revisão Transporte Descrição da Operação INÍCIO Operação 10 - Recebimento de Material Operação 20 - Estocagem da matéria-prima Operação 30 - Transportar matéria-prima para a setor de preparação Operação 40 - Prepara matéria-prima conforme especificação de composto Operação 50 - Transporta matéria-prima para a máquina sopradora Operação 60 - Soprar Reservatório de água conforme especificação de processo e inspecionar conforme plano de inspeção Operação 70 - Acondicionar conforme especificação de embalagem Operação 80 - Transportar para a inspeção final Operação 90 - Inspecionar conforme sistema Operação 100 - Transportar para estoque Operação 110 - Estocar Operação 120 - Tranportar para o cliente Fim Página 11 de 19 PÁG. 11-19 PFMEA ANÁLISE DE MODO E EFEITOS DE FALHAS POTENCIAL DE PROCESSO Número da peça (Cliente): xxx Preparado por: Tiago / Cleber / Cláudio / Luiz Organização: xxx Equipe: Luiz / Cristiano / Cleber / Cláudio / Tiago / César / Observações: Versão com bomba elétrica 12v Função & Requisito do processo Modo de Falha Potencial Falha na conferência do material Manuseio incorreto do material 10 - Receber matériaprima Liberação do material fora do especificado Identificação incorreta do material 40 - Preparar a matériaprima conforme Tempo de secagem especificação de insuficiente composto Efeito(s) Potencial(ais) da Falha Material trocado Ver./Data do desenho: ver01 01/01/2010 Número da FMEA: Nome da peça: Reservatório Responsável pelo processo: Tiago Identificação do Produto: 1 Cliente: xxx Número/ Ver. Peça (Organização) 0001-1 Aprovado por: Data: Data de início:Data Ver. Maio/2010 S C e l v a s s Causa(s) Potencial(is) de Falha O c o r r 8 Falha do operador na conferência 7 Processo Atual D e t e c N P R Controles Prevenção Controles Detecção 2 Treinamento do operador Visual 7 112 Falha do operador no manuseio 2 Treinamento do operador Visual 7 98 7 Falha do operador na liberação do material 2 Treinamento do operador Confronto de laudo com especificações 8 112 7 Falha do operador na identificação do material 2 Treinamento do operador Visual 8 112 Falha do operador na Treinamento do programação do tempo no 3 operador temporizador Visual 7 84 Data Chave Fev.1010 Resultados da Ação Ações Recomendadas Respons. e Prazo Ações Implementadas S O D N P R Quantidade incorreta Danificação do material Dificulta processamento Gera produtos não conforme Dificulta processamento Gera produtos não conforme Bolhas no produto 4 APQP RESERVATORIO - VERSAO EXCEL.xls - PFMEA Página 12 de 19 Função & Requisito do processo Modo de Falha Potencial Descentralização do parizon Temperatura baixa do material Efeito(s) Potencial(ais) da Falha S C e l v a s s Peças incompletas 8 Dobras 7 Espessura fora do especificado 7 Peças incompletas 8 Manchas Controles Prevenção Falha do operador na 2 Treinamento do regulagem da espessura do operador 2 parison Desgaste do ferramental Falha na regulagem da temperatura 2 2 D e t e c N P R Visual 7 112 Processo Atual Manutenção Preventiva Treinamento do operador Resistência do canhão queimada Falha na regulagem do pino de sopro Manutenção Preventiva Treinamento do 2 operador Controles Detecção Visual 7 98 Inspeção com paquímetro 6 84 Visual 7 112 Visual 7 112 Pino de sopro descentralizado Peças incompletas 8 Retardo de sopro insuficiente Peças incompletas 8 Falha na regulagem do retardo de sopro 2 Treinamento do operador Visual 7 112 8 Falha do operador na regulagem da pressão de sopro 2 Treinamento do operador Visual 7 112 Falha do operador na regulagem do retardo de sopro 2 Treinamento do operador Visual 7 98 Baixa pressão de sopro 60 - Soprar peças plásticas Causa(s) Potencial(is) de Falha O c o r r Peças incompletas Deformação Retardo de sopro em excesso Dobras 7 Falta de ar de apoio ou pré-sopro Dobras 7 Falha do operador na Treinamento do regulagem do pré-sopro ou 2 operador ar de apoio Visual 7 98 5 Falha do operador na Treinamento do regulagem da temperatura 3 operador do canhão Visual 7 105 Visual 7 42 Visual 7 105 Temperatura alta do material Temperatura do molde baixa Temperatura do molde alta Manchas Deformação Bolhas Falha na regulagem do resfriamento do molde Falha na regulagem do resfriamento do molde Treinamento do operador Treinamento do 3 operador Manchas 3 Deformação 5 Velocidade de ejeção alta Manchas 3 Falha do operador na regulagem da velocidade de ejeção 3 Treinamento do operador Visual 7 63 Água no ar de apoio Bolhas 3 Lubrifil danificado 4 Manutenção Preventiva Visual 7 84 5 Falha do operador na operação de corte 3 Treinamento do operador Visual 7 105 Corte / Rebarbação irregular Cortes de faca (riscos) Rebarbas 3 Resultados da Ação Ações Recomendadas Respons. e Prazo Ações Implementadas S O D N P R APQP RESERVATORIO - VERSAO EXCEL.xls - PFMEA Página 13 de 19 Função & Requisito do processo Modo de Falha Potencial Efeito(s) Potencial(ais) da Falha S C e l v a s s Furos Causa(s) Potencial(is) de Falha O c o r r Processo Atual Controles Prevenção Controles Detecção D e t e c N P R 8 Falha do operador na Treinamento do regulagem da espessura do 2 operador parison Visual 7 112 Espessura grossa Espessura do produto fora do 7 do parison especificado Falha do operador na Treinamento do regulagem da espessura do 2 operador parison Visual 7 98 Espessura fina do parison Espessura do produto fora do especificado Datador desatualizado 3 Falha do operador na atualização do datador 2 Treinamento do operador Visual 7 42 Quantidade incorreta na embalagem Deformação 5 Falha do operador na execução da sequência da instrução de trabalho. 3 Treinamento do operador Visual 7 105 Identificação incorreta do produto Envio de produtos trocados 8 Falha do operador na execução da sequência da instrução de trabalho. 2 Treinamento do operador Visual 7 112 90 - Inspecionar via sistema Falta de carimbo de liberação Perda de rastreabilidade 4 Falha do operador na execução da sequência da instrução de trabalho. 3 Treinamento do operador Visual 7 84 110 - Estocagem Manuseio incorreto da embalagem Produto danificado 8 Falha do operador no manuseio da embalagem 2 Treinamento do operador Visual 7 112 Perda de rastreabilidade Riscos Acondicionamento inadequado 70 Acondicionamento Resultados da Ação Ações Recomendadas Respons. e Prazo Ações Implementadas S O D N P R APQP RESERVATORIO - VERSAO EXCEL.xls - PFMEA Plano de controle de processos Nº da peça MONTADORA SBC Nº. do Plano de controle Nome da peça xxx Reservatório Equipe Principal Cleber; Tiago, Cláudio, Luiz Aprovação da engenharia do cliente / Data (se requerido) Outra aprovação / Data (Se requerido) - Nº do Processo Nome do Processo / Descrição da Operação 10 Receber matéria-prima Máquina, Dispositivo, Padrão Ferramentas para Manufatura Almoxarifado / Laboratório Preparação de matéria-prima conforme Preparação de matéria40 a especificação de composto prima Soprar peça conforme especificação de processo e inspecionar conforme plano 60 de inspeção. Máquina sopradora Produto 1 3 Rebarbas Peças 4 incompletas 5 Rechupes 6 Deformações Acondicionamento conforme 70 especificação de embalagem 90 Inspecionar peça conforme sistema Inspeção final Processo Tolerância / Especificação do Produto / Processo Técnica de Avaliação / Medição Tempo de secagem Amostra Método de Controle Plano de Reação Tamanho Freq. Conforme sistema Conforme sistema Conforme sistema Bloquer lote defeituoso e devolver ao fornecedor 100% Conforme especificação de composto Repetir procedimento de secagem conforme especificação de composto Isento de rebarbas Visual Conforme plano de inspeção Conforme plano de Conforme plano de inspeção inspeção Segregar e retrabalhar conforme especificação de processo Peças completas Visual Conforme plano de inspeção Conforme plano de Conforme plano de inspeção inspeção Rejeitar / Moer Isento de rechupes Visual Conforme plano de inspeção Conforme plano de Conforme plano de inspeção inspeção Rejeitar / Moer Isento de deformações Visual Conforme plano de inspeção Conforme plano de Conforme plano de inspeção inspeção Rejeitar / Moer Conforme plano de Conforme plano de inspeção inspeção Rejeitar / Moer Conforme sistema Conforme sistema Rejeitar / Moer Confronto com laudo do Conforme sistema fornecedor Conforme laudo 2 Página Protótipo Produção X Pré-lançamento 01 de 01 Nome do fornecedor Cód. Organização Data (Rev.) xxx Aprovação da organização / Data Nº/ Revisão Peça (Organização) Data inicial xxx 10/02/2010 Aprovação da qualidade do Cliente / Data (Se requerido) Contato chave / Fone Outra aprovação / Data (Se requerido) - Características Nº 1 Rev./Data desen. Caract. Especial PÁG. 14-19 Nome do Cliente 8 ± 3 minutos Temporizador Lote 7 Riscos Isento de riscos Visual Conforme plano de inspeção 8 Aspecto visual Isento de defeitos visíveis Visual Conforme sistema PÁG. 15-19 4. VALIDAÇÃO DO PRODUTO E DO PROCESSO 4.1 CORRIDA PILOTO DE PRODUÇÃO Quantidade a ser produzida: 100 peças. Responsáveis pelo acompanhamento: Cleber - Engenharia Prazo: 15/07/2010 4.2 AVALIAÇÃO DO SISTEMA DE MEDIÇÃO Pendente 4.3 ESTUDO PRELIMINAR DA CAPABILIDADE DO PROCESSO Sem características críticas especificadas pelo cliente. 4.4 APROVAÇÃO DE PEÇA DE PRODUÇÃO Em análise pela Engª do cliente 4.5 TESTES DE VALIDAÇÃO DA PRODUÇÃO Aprovado ( X ) Rejeitado ( ) Rejeitado ( ) 4.6 AVALIAÇÃO DE EMBALAGEM Aprovado ( X ) Providências: 4.7 PLANO DE CONTROLE DE PRODUÇÃO Código: 121405 DESENVOLVIDO POR CLAUDIO 4.8 APROVAÇÃO DO PLANEJAMENTO DA QUALIDADE E SUPORTE DA GERÊNCIA As instruções abaixo existem e estão sendo seguidas? SIM NÃO Instrução X Fluxogramas dos processos X Planos de controle X Instruções de Processo PÁG. 16-19 4. VALIDAÇÃO DO PRODUTO E DO PROCESSO Quantidade a ser produzida: 100 peças. Número da Peça: A112233 Data Desenho: 01/01/2010 Nome da Peça: Reservatório Quantidade 1- Estudo preliminar da capabilidade de processo. Ppk - característica especiais. Requerida > 1.67 2- Aprovação do plano de controle 3- Categoria das característica da amostra da produção. Planicidade Aceitável > 1.67 Pendente - Aprovado ( X ) Data Aprovação: 20/09/2010 Amostras 100 Quantidade Características Por Aceitável Amostra 1 x Pendente Quantidade 4- Análise do sistema de medição de dispositivo e instrumentos Característica Especial Requerida 18 Aceitável x 5- Monitoramento do Processo Instrução de Monitoramento do Processo Ficha Técnica Instruções Visuais Requerida 18 6 6 Quantidade Aceitável x x x 6- Embalagem /expedição Requerida 80 Quantidade Aceitável X Aprovação Pendente Pendente Pendente PÁG 17-19 5. AVALIAÇÃO DA AÇÃO CORRETIVA 5.1 VARIAÇÃO REDUZIDA PÁG. 18-19 5.2 SATISFAÇÃO DO CLIENTE PÁG. 19-19 5.3 ENTREGA E ASSISTÊNCIA TÉCNICA